| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Ingineria Materialelor,Mecatronica si Robotica

Echipamente pentru procese industriale

Sa se proiecteze o moara cu bile pentru macinarea calcarului,cu functionare in circuit deschis,care trebuie sa asigure un debit de Q = 7,5(n+9) t/h.

Materialul macinat se caracterizeaza prin

refuzul (finetea de macinare) ![]() % - pentru calcar.

% - pentru calcar.

Diametrul materialului la alimentare este ![]() = (31 - n) [mm].

= (31 - n) [mm].

n=6

Proiectul va cuprinde:

A. Memoriu justificativ si de calcul:

Scurta descriere a utilajului proiectat cu explicarea rolului functional al tuturor subansamblurilor;

Dimensionarea tehnologica a utilajului;

Calcule organologice pentru principalele elemente constructive;

Prescriptii privind intretinerea si repararea utilajului.

B. Partea grafica:

Desen de ansmblu;

Desen subansamblu tambur;

Desen subansamblu actionare.

Bibliografie:

Cap. 1 Mori cu corpuri de macinare libere

Scurta descriere a morilor cu tambur rotativ, cu functionare continua

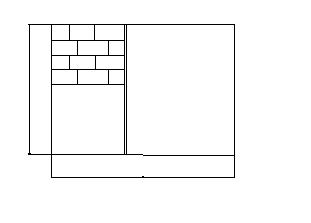

Morile cu tambur rotativ se realizeaza intr-o larga varietate constructiva. In principiu, o astfel de moara se compune dintr-un tambur cilindric orizontal, a carui axa geometrica este si axa de rotatie.

![]() 3

3

![]()

![]() L

L

2

2

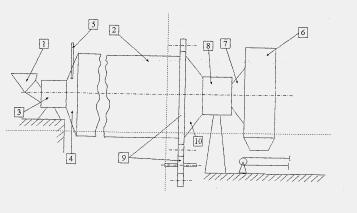

Fig 1. Schema unei mori cu tambur rotativ

1-tambur; 2-lagare; 3-perete despartitor (diafragma)

Tamburul 1 este rezumat intre lagarele 2 si

este antrenat in miscare de rotatie catre un dispozitiv de actionare. Tamburul

este umplut partial cu incarcatura de macinare formata den corpuri de macinare libere

si materialului supus macinarii, gradul de umplere fiind ![]() . Datorita rotirii tamburului, cu o anumita turatie,corpurile

de macinare sunt antrenate de catre acesta la o inaltime H<D, de unde cad.

Macinarea materialului se produce ca urmare a efectului combinat de lovire si

forfecare (frecare) a acestuia de catre corpurile de macinare care cad.

. Datorita rotirii tamburului, cu o anumita turatie,corpurile

de macinare sunt antrenate de catre acesta la o inaltime H<D, de unde cad.

Macinarea materialului se produce ca urmare a efectului combinat de lovire si

forfecare (frecare) a acestuia de catre corpurile de macinare care cad.

Aceste mori au functionare continua, in circuit deschis sau inchis. La funcuinarea in circuit deschis, moara trebuie sa indeplineasca conditiile constructiv-functionale, pentru ca la trecerea directa prin moara, materialul sa atinga finete de macinare ceruta. La functionarea in circuit inchis materilalul evacuat din moara este introdus intr-un separator unde fractiunea care a atins finetea de macinare ceruta este separata. Fractiunea grosiera este reintrodusa in moara in vederea continuarii macinarii.

Materialul supus macinarii poate sa fie uscat (<5 %apa) , semiumed(515%),umed ( > 15% apa). Materialele uscate se macina uscat,produsul rezultat fiind o pulbere. Materialele uscate se macina uscat,uscatoare,unde, simultan cu maruntirea are loc si uscarea materialului, produsul rezultat fiind o pulbere. Materialele umede se macina in mori cu functionare umeda, unde, materialului supus macinarii i se adauga apa, produsul rezultat fiind o pasta cu peste 30% apa.

Macinarea umeda, in raport cu cea uscata, prezinta avantajele ca: nu produce praf, zgomotul produs este mai atenuat, iar consumul specific de energie este mai redus, consumul de metal, prin uzura corpuriloe de macinare si a blindajelor, este insa mai mare.

Morile cu tambur rotativ, prezinta urmatoarele avantaje si dezavantaje:

avantaje: permit macinarea celor mai diverse materiale indiferent de natura si duritatea lor, obtinerea unui produs cu finete de macinare ridicata, constructie simpla, siguranta in functionare;

dezavantaje: consumuri specifice de energie si de metal ridicate, masa si gabarit mari, zgomot puternic in functionare.

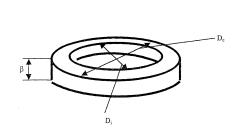

2.2. Constructia morilor tubulare:

Morile tubulare au tamburul unui tub cilindric

cu raportul ![]() = 1,56,0 (

= 1,56,0 (![]() - diametrul interior al tamburului, L-lungimea acestuia).

- diametrul interior al tamburului, L-lungimea acestuia).

La functionarea in circuit inchis, tamburul morii are una sau doua camere,iar la functionarea in circuit deschis doua sau trei camere. Compartimentarea tamburului se realizeaza utilizand pereti despartitori prevazuti cu fnte.

Alimentarea materialului macinarii se face prin fusul tubular al capacului morii de la capatul de alimentare al tamburului, iar evacuarea produsului macinat, prin fusul tubular al celuilalt capat.

Transportul materialului supus macinarii si evacuarea produsului macinat se poate realiza prin circulatie naturala sau pneumatic.

Tambucrul morii se realizeaza in constructie sudata din virole de tabla de otel. SE utilizeaza, de obicei, din oteluri prin cazane datorita proprietatilor tehnologice ale acestora.

Grosimea peretelui tamburului, din conditia asigurarii rigiditatii acestuia, trebuie sa fie s= (0,0100,015)*D unde D este diametrul nominal al tamburului.

Valori ale grosimii peretelui tamburului

|

D,m | ||||||||

|

s,mm |

Capacele tamburului se realizeaza, impreuna cu fusurile tabulare de sustinere, prin turnare din otel 270-480.

Blindajele protejeaza tamburul si capacele morii impotriva uzurii abrazive. Ele sunt realizate sub forma de placi, de regula de forma dreptunghiulara, cu dimensiunile 300x 400 x 450650. Grosimea placilor de blindaj este de 3060 mm iar masa unei placi de 50125 kg. Se utilizeaza pentru realizarea lor materiale rezistente l uzura prin abraziune: otel manganos, fonta albita, fonta albita aliata cu nichel si crom, fonte albite inalt aliate cu crom, cauciuc.

Corpurile de macinare. Se utulizeaza foarte frecvent corpuri de macinare sferice, cu diametrul de 20110 mm si corpuri cilindrice cu diametrul de 1525 mm si lungimea de 1530 mm. Uneori se utilizeaza bare de otel cu diametrul de 40100 mm si cu lungimea aproape egal cu lungimea camerei( mori cu bare utilizate in industria prelucrarii minereurilor, industria cimentului). Se pot utiliza, de asemenea corpuri cubice, pronconice, ovoidae, arcuri elicoidale, petre de silex.

Peretii despartitori (diafragme) impart tamburul morii in mai multe camere si au rolul de a retine corpurile de macinare in camera respectiva si de a permite trecerea in camera urmatoare numai a particulelor care au atins o anumita dimensiune.

Diafragma este supusa atat unor solicitari mecanice mari cat si unei uzuri intense. De aceea ea se construieste dintr-o structura de rezistenta pe care se monteaza placi (panouri), de forma corespunzatoare, prevazute cu fante de diferite forme prin care sa treaca particulele de material maruntit. Fatnetel au latimea de 610 mm si sunt evazate in sensul deplasarii materialului pentru a inlesni trecerea acestuia.

Structura de rezistenta a diafragmei se realizeaza din oteluri laminate obisnuite STAS 500 iar placile cu fante, din materiale rezistente la uzura prin abraziune.

Lagarele morii. Pentru rezumarea moriloe cu tambur rotativ se utilizeaza, de regula, lagare de alunecare cu ungere hidrodinamica.

Deoarece reactiunea din lagar este aproape verticala ,

pentru rezemarea fusului tabulat al morii se utilizeaza un cuzinet care are

unghiul la centru de ![]() .Cuzinetul turnat din

otel, prevazut cu canale prin care circula apa de racire,este rezemat sferic pe

corpul lagarului.

.Cuzinetul turnat din

otel, prevazut cu canale prin care circula apa de racire,este rezemat sferic pe

corpul lagarului.

SCHEMA TEHNOLOGICA

Fig. 1

1 -pilnie de alimentare

2 -corpul morii

3 -lagar alimentare

4 -capac intrare

5 -aparatoare

6 -cutia de evacuare

8 -lagarul de evacuare

9 -grup de actionare

10 -capac iesire

1 Adoptarea dimensiunilor principalelor elemente componente ale morii

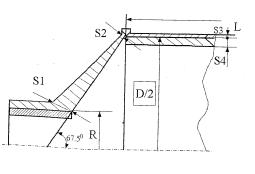

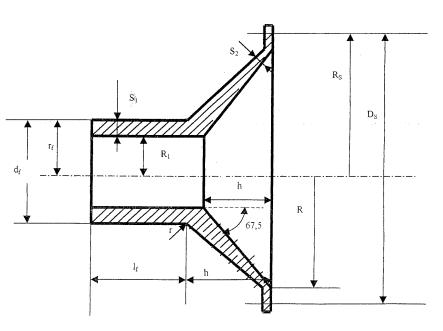

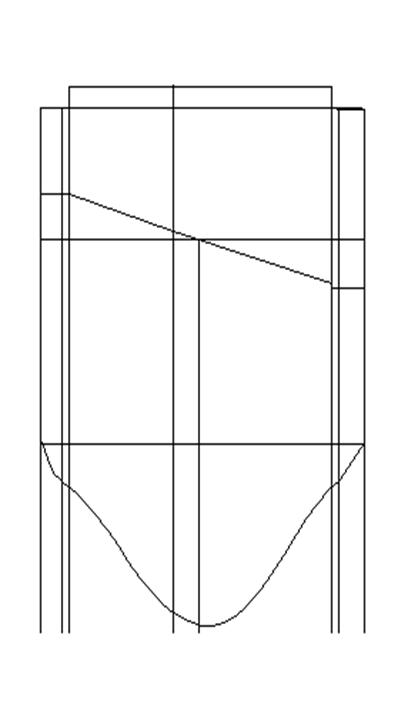

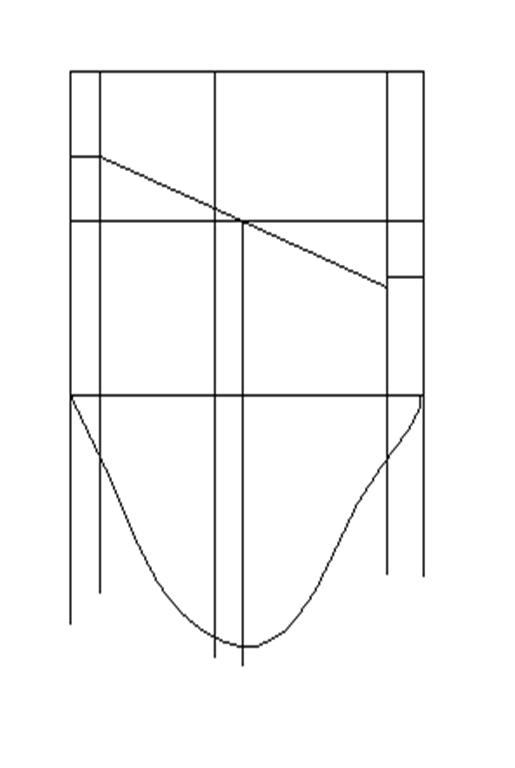

Fig. 2

Dimensiunile tamburului morii si ale capacului se stabilesc cu relatiile:

1. R -raza medie a fusului tubului

![]() (m)

(m)

2. S1 -grosimea capacului tronconic in zona de racordare cu fusul

(m)

(m)

3. S2 -grosimea capacului tronconic in zona de racordare cu flansa de fixare pe tambur

![]() (m)

(m)

4. S3 -grosimea peretelui tamburului

(m)

(m)

5. S4 -grosimea blindajelor morii

![]() (m)

(m)

2 Compartimentarea morii

Deoarece moara realizeaza o macinare umeda intr-un regim de functionare cu circuit deschis se alege compartimentarea morii in 2 camere [4]. In acest caz se foloseste o singura diafragma cu o grosime Ld=400 mm =0,4m.

Lungimea utila a tamburului se determina cu relatia:

![]() (m)

(m)

Conform tabelului 2 din [4] rezulta lungimile camerelor:

![]() (m)

(m)

![]() (m)

(m)

3 Stabilire turatiei de functionare a morii

Turatia critica care nu poate fi depasita si la care corpurile de macinare se rotesc solidar cu tamburul fara sa se desprinda este data de relatia:

(rot/min)

(rot/min)

unde ![]() (m)

(m)

Turatia de functionare o morii se determina astfel:

(rot/min)

(rot/min)

unde K este tabelat si egal in acest caz este egal cu 30.

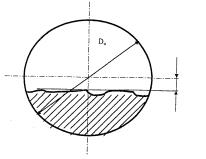

4 Stabilirea dimensiunilor corpurilor de macinare si a gradului de umplere a tamburului

Orientativ, diametrul bilelor se poate determina cu formula empirica

(mm)

(mm)

Dimensiunea maxima a bucatilor de material este: D max= 30mm.

Diametrul bilelor si a cilindrilor se alege astfel

|

Camera |

Dimensiunile corpurilor de macinare (mm) |

Repartitia dupa dimensiuni in de greutate |

|

I |

Bile F Bile F | |

|

II |

Cilindri F20x20 Cilindri F24x24 |

In camera I are loc macinarea grosiera care se realizeaza prin impact si de aceea bilele trebuie sa aiba dimensiunea maxima.

In camera a II-a, in cazul nostru fiind si ultima, se realizeaza macinarea fina, unde macinarea se realizeaza mai mult prin frecare, iar finetea de macinare depinde de raportul dintre suprafata corpurilor de macinare si volumul lor. Este mai rational sa utilizam in acest caz cilindri scurti in locul bilelor. Aceasta ofera, la acelasi volum, o suprafata mai mare decit bilele (sfera are suprafata cea mai mica la volumul cel mai mare).

Fig. 3

Gradul de umplere al camerelor cu corpuri de macinare are o influenta deosebita asupra macinarii. Acesta are valori j =0,25.0,45. Pentru j < 0,25 corpurile de macinare aluneca pe blindaje, iar pentru j > 0,45 se produc ciocniri ale bilelor in timpul caderii acestora.

De aceea alegem din [4] gradul de umplere pentru:

-camera I ![]()

-camera II ![]()

Pentru utilizarea eficienta a energiei de macinare trebuie sa existe un anumit raport intre incarcatura de corpuri de macinare si cantitatea de intre incarcatura de corpuri de macinare si cantitatea de material supus macinarii. Acest raport influenteaza finetea de macinare.

![]()

Gcm -greutatea corpurilor de macinare;

Gmat -greutatea materialului de macinat.

5 Cantitatea de corpuri de macinare si de material din camerele morii

Greutatea corpurilor de macinare se determina cu relatia:

![]()

unde:

ji -gradul de umplere al camerei i;

Dui - diametrul util al camerei i (m);

Lui - lungimea utila a camerei i (m);

rcmi -masa unui m3 de bile utilizate in camera i (Kg/m3);

g -acceleratia gravitationala

(Kg /m3 ) stiind ca

(Kg /m3 ) stiind ca ![]() (Kg/m3)

(Kg/m3)

![]() (Kg/m3)

(Kg/m3)

![]() (Kg/m3)

(Kg/m3)

![]() (Kg/m3)

(Kg/m3)

![]()

![]()

Greutatea corpurilor de macinare va fi deci:

![]() (N)

(N)

![]() (N)

(N)

Cantitatea de material din camera i este:

![]()

![]() (N)

(N)

![]() (N)

(N)

6 Puterea necesara actionarii morii cu bile

Se utilizeaza relatia lui Blanc

![]() (KW)

(KW)

(tone)

(tone)

![]() (t)

(t)

![]() (t)

(t)

![]() (KW)

(KW)

![]() (KW)

(KW)

unde Ci -coeficient care tine seama de gradul de umplere si de tipul corpurilor de macinare. C1 =6,1 ; C2 =6,6

Puterea de actionare a morii este:

![]() (KW)

(KW)

Puterea efectiva necesara actionarii morii este:

(KW)

(KW)

hR = 0,96 randamentul reductorului de turatie;

hT = 0,89 randamentul angrenajului pinion coroana dintata

Trebuie ca motorul electric sa dispuna de o rezerva de putere de 10 - 15 % necesara pentru situatii de suprasarcina.

(KW)

(KW)

Din STAS se alege un motor electric cu puterea 2000 (KW)

7 Debitul morii

Se utilizeaza relatia lui Towasov:

(t/h)

(t/h)

unde q = 40 Kg/KWh reprezinta debitul specific al morii care macina sare pina la o finete de macinare data prin tema de proiect;

a -coeficient care tine seama de macinabilitatea materialului, a=1;

b -coeficient care tine seama de finetea de macinare a produsului. Pentru un refuz de 10% pe sita de 4900 ochiuri/cm2 b =1,00 ;

c -coeficient care tine seama de tipul morii si de modul de functionare al morii. In cazul de fata c=0,9

Vu -volumul util al morii (m3);

(m3)

(m3)

Mcm -masa totala a corpurilor de macinare (tone).

(Kg)

(Kg)

![]() (tone)

(tone)

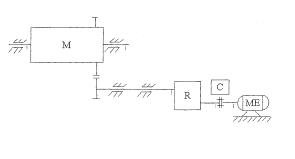

8 Stabilirea schemei de actionare

Dupa alegerea motorului si a turatiei ce rezulta implicit, astfel incit la pornire sa se asigure un moment de pornire mare, necesar demarajului (se conecteaza un reostat la motor) sau a altor situatii de suprasarcina se stabileste schema de actionare a morii tinind cont de urmatoarele:

unde itot -raportul de transmitere total;

ired =25-raportul de transmitere reductor;

ipc= 3,4-raportul de transmitere pinion coroana dintata;

Diametrul pinionului se calculeaza astfel;

(m)

(m)

unde ![]() (m) -diametrul

coroanei dintate

(m) -diametrul

coroanei dintate

Modulul se alege in intervalul (30-50) mm. Aleg m=50 (mm) =0,05 (m).

Grosimea coroanei dintate:

![]() (m)

(m)

![]()

Dantura angrenajului pinion-coroana este inclinata (unghi <

zpin > 17 (impar). Se alege zpin=33 dinti

Se alege o schema de actionare periferica simpla

Fig. 4

Fig. 4

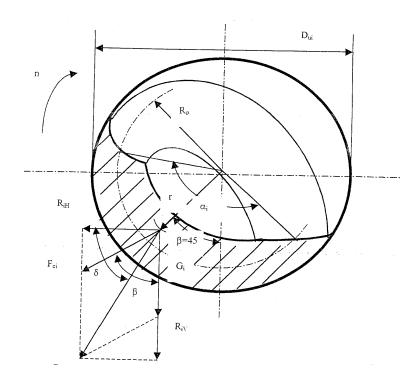

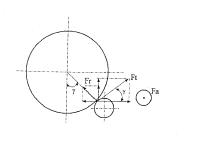

9 Fortele care apar in timpul functionarii morii datorate incarcaturii (corpurile de macinare materialul supus macinarii)

In timpul functionarii o parte din incarcatura morii se roteste impreuna cu tamburul, iar restul se afla in cadere.

Nr -partea din incarcatura ce se roteste impreuna cu tamburul morii:

Greutatea incarcaturii care se roteste impreuna cu tamburul este, pentru camera i

![]() (N)

(N)

![]() (KN)

(KN)

![]() (KN)

(KN)

Fig. 5 -Fortele ce apar in timpul functionarii morii

In timpul rotirii, asupra tamburului actioneaza si forta centrifuga datorate partii de incarcare care se roteste impreuna cu tamburul, Fci.

(N)

(N)

(KN)

(KN)

(KN)

(KN)

Forta centrifuga se compune cu incarcatura si rezulta R1 care se descompune in cele 2 componente (pe orizontala si verticala).

Se precizeaza ca r se determina cu relatia:

(m)

(m)

(m)

(m)

(m)

(m)

ai -unghiul la centru al incarcaturii, ales in functie de gradul de umplere [4]

![]() rad

rad

![]() (KN)

(KN)

![]() (KN)

(KN)

![]()

![]()

![]() (KN)

(KN)

![]() (KN)

(KN)

![]()

![]() (KN)

(KN)

![]() (KN)

(KN)

unde

Sarcinile uniform distribuite care actioneaza asupra tamburului, corespunzator camerei i, datorita incarcarii morii sunt:

-in plan orizontal:![]() (N/m)

(N/m)

![]() (N/m)

(N/m)

![]() (N/m)

(N/m)

-in plan vertical:![]() (N/m)

(N/m)

![]() (N/m)

(N/m)

![]() (N/m)

(N/m)

10 Calculul de dimensionare si verificare pentru elementele componente ale morii tubulare cu bile

10.1 Calculul tamburului

Tamburul este supus urmatoarelor incarcari:

Forte concentrate: G1 -greutatea capului de alimentare;

G2 -greutatea capacului de alimentare;

G3 -greutatea diafragmei;

G4 -greutatea coroanei dintate;

G5 -greutatea capacului de evacuare;

G6 -greutatea capului de evacuare.

Forte din angrenajul pinion-coroana dintata:

F1 -forta tangentiala;

F2 -forta radiala;

F3 -forta axiala;

Forte uniform distribuite datorita: - greutatii tamburului Gt;

greutatii blindajului Gb;

altor elemente (suruburi, saibe, piulite)

greutatii si fortelor centrifuge a incarcaturii de macinare.

Fig. 6 -Dimensiunile capacului morii

Cazuri particulare

G2 si G5 -capacele morii se realizeaza impreuna cu fusurile de sustinere prin turnare, materialul de constructie fiind otelul turnat OT 500 (STAS 600-80) cu r=7700 Kg/m3.

(KN)

(KN)

unde:

(KN)

(KN)

![]() (m3)

(m3)

(m3)

(m3)

![]() (m)

(m)

R1 =R-raza medie a fusului tubular

![]() (m)

(m)

(m3)

(m3)

![]() (m)

(m)

![]() (m)

(m)

(m3)

(m3)

G3 -greutatea diafragmei

![]() (KN)

(KN)

(m3)

(m3)

Fig.7 -Diafragma

Materialul din care se executa diafragma este otel austenitic manganos : T105M120 (STAS 13718/89) avind r=8000 Kg / m3.

G4 -greutatea coroanei dintate

Materialul de constructie T35MoCrNi28(STAS 791/80) avind r=7900 Kg / m3.

Diametrul coroanei

![]() (m)

(m)

![]() (m)

(m)

(m)

(m)

unde Dp -diametru pinion;

ipc -raportul de transmitere pinion-coroana dintata

Grosimea coroanei dintate :

![]() (m)

(m)

unde ym =16 -coeficient care tine de geometria rotii dintate

m=0,05 -modulul coroanei dintate.

![]() (KN)

(KN)

(m3)

(m3)

Fig.8 -Coroana dintata

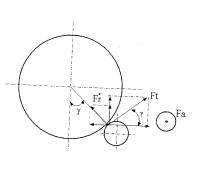

Fortele din angrenajul pinion-coroana dintata

Fig.9 -Fortele din angrenajul pinion-coroana dintata

Forta tangentiala

(KN)

(KN)

unde:

(N/mm)

(N/mm)

![]() (m)

(m)

dinti

dinti

unde Mt -momentul de torsiune necesar actionarii tamburului;

Dd -diametrul de rostogolire al danturii;

Nmot -puterea motorului;

zc -nr de dinti ai coroanei;

nf -turatia de functionare a morii.

Forta radiala

(KN)

(KN)

in care a pentru dantura normala , a -unghiul cremalierei de referinta;

b -unghiul de inclinare al danturii.

Forta axiala

(KN)

(KN)

Fa , redusa la axul tamburului morii produce urmatoarea solicitare echivalenta

-pe axul tamburului, forta de compresiune Fa;

-in planul angrenajului (normal la axul tamburului) momentul de incovoiere:

(N/mm)

(N/mm)

Pentru realizarea diagramelor de forte taietoare si de momente incovoietoare fortele din angrenare se vor descompune in planuri verticale si orizontale ale tamburului.

Fig.10 -Diagrama fortelor taietoare

g

Fortele uniform distribuite:

Greutatea tamburului

![]()

![]() (KN)

(KN)

![]() (KN)

(KN)

Greutati diverse (suruburi, piulite, saibe):

![]()

![]() (KN)

(KN)

![]() (KN)

(KN)

Greutatea blindajului:

![]() (KN)

(KN)

![]() (KN)

(KN)

![]() (KN)

(KN)

Pentru materialul de blindaj se alege T105M120 (STAS 13718/89) cu r=8000 Kg / m3. Placile de blindaj sunt de forma dreptunghiulara cu dimensiunile 350 x 550 (mm x mm).

Numarul de placi pe lungimea utila a tamburului:

![]()

Numarul de placi pe latimea tamburului:

Fig. 11 -Modul de asezare a placilor de blindaj

Grosimea unei placi S4 se va lua din capitolul 1.Suprafata interioara a tamburului pentru camera 1 si 2 va fi:

![]() (m3)

(m3)

![]() (m3)

(m3)

![]() (m3)

(m3)

![]()

![]()

![]()

![]()

![]()

(m3)

(m3)

![]()

![]()

(KN)

(KN)

![]()

![]()

![]()

![]()

![]() (KN)

(KN)

![]()

![]() (KN)

(KN)

![]()

![]() Fortele uniform distribuite se determina cu

relatiile:

Fortele uniform distribuite se determina cu

relatiile:

- in plan vertical:

(KN)

(KN)

(KN)

(KN)

- in plan orizontal:

(KN)

(KN)

(KN)

(KN)

unde Fc1V , Fc2V reprezinta sarcinile uniform distribuite care actioneaza asupra tamburului corespunzator camerei 1 si 2 (in plan vertical), respectiv Fc1H si Fc2H (in plan orizontal).

11 Calculul si obtinerea diagramelor

Considerind tamburul morii ca o grinda orizontala simpla rezemata (pe fusul lagarelor) incarcata cu fortele calculate, se determina, in continuare reactiunile din reazeme in plan orizontal si vertical, trasindu-se apoi diagramele de forte taietoare si de momente incovoietoare.

Gtr reprezinta greutatea capacului tronconic ce actioneaza la 2/3 de virful capacului tronconic.

Atunci G2=G5 presupunem ca va actiona in punctul lui Gtr (reprezentind geometric aplicarea lui Gtr). Rezulta:

(m)

(m)

(m)

(m)

Calculam reactiunea V1 din ecuatia de echilibru in reazemul 8.

![]()

![]()

![]()

Fortele taietoare:

(KN)

(KN)

Diagrama de momente incovoietoare:

(KNm)

Momentul incovoietor maxim in plan vertical este la distanta xv unde T=0.

![]()

Momentul incovoietor corespunzator lui xv:

Fig. 12 -Diagrama fortelor taietoare si a momentelor incovoietoare in plan vertical

In plan orizontal:

![]()

![]()

Diagrama de forte taietoare:

(KN)

(KN)

Diagrama de momente incovoietoare:

Momentul incovoietor maxim in plan orizontal este la distanta xH, unde H=0.

Momentul maxim incovoietor in plan orizontal este dat de relatia:

Fig. 13 -Diagrama fortelor taietoare si a momentelor de incovoiere in plan orizontal

Reactiunile in cele doua regimuri au expresiile:

Regimul 1: ![]() (KN)

(KN)

Regimul 7: ![]() (KN)

(KN)

Momentul de incovoiere rezultat in fiecare punct este:

(Nmm)

(Nmm)

Momentul echivalent maxim este dat de relatia:

(Nmm)

(Nmm)

Tensiunea efectiva maxima ce apare in tamburul morii in sectiune verticala este:

(N/m2)

(N/m2)

unde W este modulul de rezistenta al sectiunii:

(m3)

(m3)

Sectiunea este:

Fig.14

Pentru determinarea

lui sef se tine seama de existenta gurilor

de vizitare , a gaurilor pentru suruburile de prindere a blindajelor.

Din aceasta cauza W se micsoreaza cu 20%. Se determina

sef max cu ![]()

Conditia de verificare a rezistentei tamburului este:

![]() sef max sa

sef max sa

sa s / c

![]()

pentru un tambur solicitat la oboseala dupa un ciclu alternant simetric

unde: s =2,45x108 STAS OL 37 si reprezinta rezistenta la oboseala a materialului;

c -coeficient de siguranta (c=4);

Di -diametrul interior al tamburului;

De -diametrul exterior al tamburului.

De=Di + 2S3 (m).

12. Calculul capacului morii

Capacele morii sunt solicitate la forfecare datorita fortelor

taietoare, si la incovoiere datorita momentului incovoietor din

baza mare a capacului tronconic. Solicitarile maxime datorate

incovoierii sunt situate in planul vertical care contine axa

geometrica a morii (planul desenului), producind intinderea in fibrele

situate in partea inferioara a axei si compresiune in fibrele situate

in partea superioara. In timpul rotirii morii, tensiunile produse de

incovoiere in aceeasi fibra se schimba de semn (plus cind fibra

este la partea inferioara, minus cind fibra este la partea

superioara) deci rezulta o

solicitare de oboseala dupa un ciclu alternant simetric.

Momentul incovoietor MI se determina din diagrama de momente incovoietoare in plan vertical pentru punctul 3. Acest moment produce in peretele capacului tensiunea radiala sr si tangentiala st

![]()

![]()

(m)

(m)

Se determina tensiunea echivalenta:

![]()

![]()

![]()

Deoarece ciclul de solicitare este alternant simetric amplitudinea ciclului este:

![]()

![]()

Coeficientul de rezistenta la oboseala este c=3 - 4;

s =2,45x108 STAS OL 37 si reprezinta rezistenta la oboseala a materialului;

Rezulta ca ![]()

Se verifica ![]()

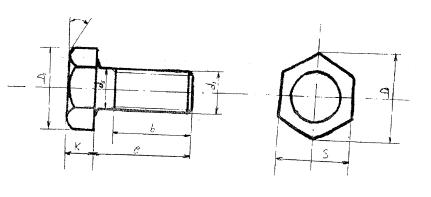

13. Calculul suruburilor prin care se asambleaza capacele de tamburul morii

Imbinarea dintre capacele si tamburul morii se realizeaza prin flanse si suruburi. Jumatate din numarul suruburilor se monteaza fara joc (pasuite) pentru a realiza centrarea si pentru a putea transmite fortele transversale datorate momentului de torsiune si fortelor taietoare.

De regula suruburile sunt supuse la urmatoarele solicitari:

Intindere datorata fortei de prestringere (stringere initiala) Po , realizata la montaj;

Torsiune datorata momentului de frecare dintre spirele surubului in timpul prestringerii;

Intindere datorata fortei de exploatare care variaza intre valoarea 0 si o valoare maxima P (ciclu pulsatoriu);

Forfecare datorata fortelor taietoare si fortelor transversale produse de momentul de torsiune de actionare a morii.

Calculul suruburilor:

Se stabileste numarul de suruburi in functie de conditiile constructive si de posibilitatile de montare si se adopta materialul din care se realizeaza suruburile si piulite.

Materialul este un otel aliat superior 33 Mo Cr 11, conform STAS 791 - 80 cu caracteristicile :

-rezistenta la tractiune Rm =980 - 1180 (N / m2);

-rezistenta la oboseala s = 49 107 (N / m2 ).

Se aleg suruburi.

Forta de intindere se determina din exploatare cu relatia:

( N)

( N)

in care:

-Mi este momentul incovoietor corespunzator planului imbinarii calculat

(N / m2 );

-i nr total de suruburi (ales);

-Ds reprezinta diametrul capului surubului (=14 mm);

Deoarece in conditiile practice nu este posibila prestringerea absolut uniforma a suruburilor s-a constatat ca numai ¾ din ele preiau sarcina de exploatare.

Se apreciaza rezerva de prestringere P01 necesara dupa aplicarea sarcinii din exploatare:

( N)

( N)

Forta totala care incarca surubul:

( N)

( N)

Se predimensioneaza sectiunea As a surubului, corespunzator diametrului interior di a filetului:

(m2)

(m2)

unde: sc -limita de curgere a materialului surubului, sc =80 107 (N / m2).

C -coeficient de siguranta ; c=2,5 - 4 ;

Se predimensioneaza sectiunea partii nefiletate a surubului:

(m2)

(m2)

Rezulta

Se adopta surubul cu cap hexagonal M 72 x 240 conform STAS 920 - 69.

Fig. 15 -Dimensiunile surubului

Se dimensioneaza constructiv surubul

Cunoscind geometria imbinarii (surub si flanse) se determina rigiditatea surubului si flanselor cu relatiile:

![]()

unde: Cs si CF -reprezinta rigiditatea surubului, respectiv a flansei (N/m2).

ES si EF -reprezinta modulul de elasticitate al materialului, respectiv flansei (N/m2). ES = 2,1 1011 si EF = 11 1010 (N/m2);

Lsi -lungimea portiunii I a surubului (m);

DI -diametrul portiunii I a surubului (m);

LF1 ,LF2 si LF3 -grosimea primei, a celei de-a doua si a treia flanse (m);

S -deschiderea cheii utilizate pentru stringerea piulitei (m);

Dg -diametrul gaurii dintre flanse in care este montat surubul (m);

Se obtin CS si CF.

Materialul de constructie al flansei este Fc 300 (STAS).

Cu datele existente se pot calcula fortele:

14. Calculul rotilor dintate

Cunoscindu-se nr de dinti ai coroanei dintate (zc=85) si a pinionului (zp=25), modulul m=0,063 , unghiul de antrenare a si considerind deplasarile specifice x si x ca fiind egale cu zero, se pot calcula ceilalti parametri ai angrenajului cilindric cu dinti drepti.

Distanta axiala:

(m)

(m)

Scurtarea specifica a dintelui:

![]()

![]()

Modificarea specifica a distantei axiale:

![]()

Coeficienti specifici:

![]()

![]()

![]()

Inaltimea dintelui:

![]() (m)

(m)

Pasul pe cercurile de divizare:

(m)

(m)

Coroana dintata

Diametrul cercului de divizare:

![]() (m)

(m)

Diametrul cercului de baza:

![]() (m)

(m)

Diametrul cercurilor de fund:

![]() (m)

(m)

Diametrul cercurilor de virf:

![]() (m)

(m)

Grosimea dintilor pe cercul de divizare:

(m)

(m)

Pinion

Diametrul cercului de divizare:

![]() (m)

(m)

Diametrul cercului de baza:

![]() (m)

(m)

Diametrul cercurilor de fund:

![]() (m)

(m)

Diametrul cercurilor de virf:

![]() (m)

(m)

Grosimea dintilor pe cercul de divizare:

(m)

(m)

Copyright © 2025 - Toate drepturile rezervate