| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Structura produselor obtinute prin metalurgia pulberilor

Obiectivul temei este prezentarea unei tehnologii principial diferite de obtinere a produselor din metale si aliaje (dar si nemetale si amestecuri de materiale metalice si nemetalice) - metalurgia pulberilor.

Se analizeaza:

proprietatile pulberilor metalice;

- transformarile structurale la presarea si sinterizarea pulberilor;

- structura, proprietatile si utilizarile produselor sinterizate.

Timp de studiu - 1 ora.

In tehnica actuala sunt utilizate in domenii foarte variate produse metalurgice obtinute printr-o tehnologie principial deosebita de tehnologia clasica, bazata pe turnarea materialului metalic in semifabricate sau in lingouri care sunt supuse ulterior deformarii plastice. Aceasta alternativa este oferita de metalurgia pulberilor, in care produsele se obtin din pulberi metalice amestecate uneori si cu pulberi nemetalice si/sau lianti, prin procedee de presare si incalzire fara topire (sinterizare). Obtinerea pieselor prin metalurgia pulberilor este utilizata pe scara larga pentru :

- producerea pieselor mici si cu forme complicate a caror obtinere prin turnare nu este rentabila nici din punct de vedere al consumurilor (de materiale, manopera etc.) nici din punct de vedere al preciziei;

- producerea pieselor care prin natura functionarii trebuie sa aiba o structura poroasa (filtre, diafragme, cuzineti cu autolubrifiere);

- obtinerea in stare pura a metalelor si aliajelor greu fuzibile, materiale la care topirea si turnarea nu numai ca sunt dificil de realizat dar conduc la o impurificare inadmisibila;

- obtinerea unor materiale ai caror componenti nu se aliaza in mod natural (pseudoaliaje pentru contacte de tip W -Ag, W - Cu, Mo - Ag, Mo -Cu, materiale metalice grafitate de tip Cu - grafit, Fe - grafit, bronz - grafit si cermeturi care asociaza in structura lor o faza metalica ductila cu o faza ceramica refractara si dura - oxizi, carburi s.a.).

1 Obtinerea si caracteristicile pulberilor metalice

Deoarece majoritatea metalelor nu sunt fragile pentru a putea fi aduse in stare de pulbere prin sfaramare si macinare, pentru obtinerea pulberilor metalice sunt necesare metode speciale. Printre acestea se numara:

- metode chimice ca de exemplu precipitarea din solutii apoase pentru obtinerea pulberii de Cu, Fe, Ni, Ag, Sn, folosind ca reducator hidrogenul sau un metal reactiv (Al, Zn). Pulberile obtinute prin metode chimice sunt foarte fine, moi si cu tendinta de aglomerare;

- metode fizico - chimice ca de exemplu : electroliza solutiilor apoase pentru obtinerea pulberii de Cu sau electroliza sarurilor topite pentru obtinerea pulberii de Zr; reducerea cu hidrogen la temperaturi inalte a oxizilor sau oxalatilor aplicata pentru obtinerea pulberii de Fe, Ni, Co, Cu, sau descompunerea carbonililor metalici si condensarea vaporilor metalici rezultati. Pulberile obtinute prin metode fizico - chimice sunt foarte pure, cu finete reglabila, - de obicei foarte fine (0,1 10 mm) - si cu aptitudine buna de presare;

- metode fizico - mecanice, ca de exemplu, granularea prin agitare in timpul solidificarii sub racire fortata aplicata pentru obtinerea pulberii de Al, Cd, Zn, Sn. In aceasta categorie intra si metoda cea mai rapandita pentru obtinerea pulberilor metalice si anume metoda atomizarii sau pulverizarii. Prin aceasta metoda un jet de metal lichid iesit dintr-o duza fina este divizat in picaturi fine si se solidifica rapid sub actiunea unui curent de gaz, aer comprimat sau abur. Pulberile obtinute prin granulare si atomizare au forma apropiata de cea sferica, granulatia de ordinul zecilor de microni si suprafata putin oxidata superficial.

- metode mecanice , care includ macinarea uscata si macinarea umeda; aceste metode sunt aplicabile metalelor si aliajelor fragile (Mn, Cr, Sb, Bi, si aliaje magnetice). Pulberile obtinute prin metode mecanice au granulatie mare, sunt durificate si au aptitudine redusa de presare, dar aceasta poate fi uneori ameliorata prin tratament termic.

Proprietatile produselor obtinute prin metalurgia pulberilor precum si procesele care se produc in etapele de fabricatie (presare - sinterizare) sunt determinate de caracteristicile dimensionale si de forma ale particulelor de pulbere. Aceste caracteristici conditioneaza suprafata specifica si reactivitatea fizico - chimica marita a materialului in stare pulverulenta.

1.1 Caracteristicile superficiale ale materialelor purverulente

Pulberile reprezinta o stare avansata de divizare a materialelor, cu particule neconsolidate, discrete, de dimensiuni submilimetrice, caracterizate printr-o crestere enorma a ariei suprafetei specifice.

Aria suprafetei specifice a unui material constituit din particule de dimensiune d, reprezinta suma suprafetelor particulelor din unitatea de volum (suprafata specifica Sv) sau din unitaatea de masa (suprafata specifica Sm). Relatia intre dimesiunea particulelor si aria suprafetei specifice a materialului este :

Sv Sp nv sau Sm Sp nm

unde Sp reprezinta suprafata exterioara a unei particule, iar nv si nm numarul de particule al caror volum insumat este egal cu unitatea sau a caror masa insumata este egala cu unitatea. Se demonstreaza usor ca in cazul particulelor de forma geometrica regulata (sferica sau cubica) suprafata specifica este independenta de forma particulei si este data de relatia:

Sv 6/d cm2/cm3 respectiv Sm 6/d r cm2/g

Pentru particule de forma neregulata, deviatia de la forma sferica sau cubica este luata in consideratie prin introducerea unui factor de forma a supraunitar, asa incat expresia suprafetei specifice devine:

Sv a/d cm2/cm3 respectiv Sm a/d r cm2/g

Intrucat factorul de forma creste cu cat se accentueaza neregularitatea formei particulelor de pulbere, rezulta ca suprafata specifica a unui material pulverulent este cu atat mai mare cu cat dimensiunea particulelor este mai mica si forma lor mai neregulata.

Dimensiunea particulelor este exprimata prin diametrul d, daca particulele sunt echidimensionale sau prin diametrul echivalent de, pentru particulele de forma neregulata. Diametrul echivalent se defineste ca diametrul sferei cu acela si raport suprafata/volum ca si particula data de forma neregulata, deci :

de d/a

Determinarea dimensiunii particulelor din material pulverulent se efecteaza prin metode adecvate marimii acestora. Pariculele grosiere pot fi masurate prin cernere prin site standardizate, in gama de dimensiuni pana la 38 mm. Particulele sub aceasta dimensiune pot fi masurate microscopic sau prin masurarea vitezei de sedimentare, conform ecutiei Stokes :

![]()

unde r este raza particulei in suspensie; r1 si r - densitatea particulei, respectiv a mediului; h - vascozitatea mediului; g - acceleratia gravitationala.

In general pulberea obtinuta printr-o anumita metoda nu are particulele riguros de aceeasi dimensiune, ci prezinta o varietate de dimensiuni. Caracterizarea optima a pulberii din punct de vedere dimensional este facuta in acest caz prin analiza granulometrica. Un exemplu de astfel de analiza este prezentat in figura 1. Pentru o pulbere constituita dintr-un amestec de particule de diverse dimensiuni, suprafata specifica se determina ca medie ponderata a suprafetei specifice a diverselor fractii granulometrice.

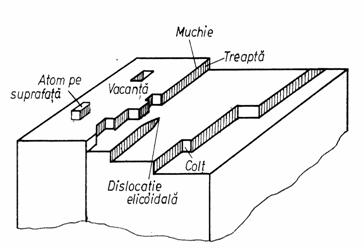

Rolul suprafetei specifice in determinarea comportarii pulberilor rezulta din natura fizica speciala a suprafetelor libere. Terminarea brusca a retelei cristaline conduce la un aranjament deosebit al atomilor din stratul superficial, care cu orbitalele lor numai pe jumatate completate, tind sa atraga alti electroni. Aceasta conduce la o reactivitate marita a suprafetei si sta la baza unor fenomene ca adsorbtia, cataliza, coroziunea, oxidarea, germinarea si cresterea cristalelor. De asemenea terminarea brusca a retelei cristaline conduce la formarea a numeroase imperfectiuni structurale. Aceste imperfectiuni de pe suprafata libera a particulelor sunt consecinta devierii atomilor din pozitiile lor ideale ale retelei cristaline, creindu-se astfel dislocatii, defecte de impachetare, muchii, trepte, intranduri s.a. , figura 2. La ridicarea tempraturii un numar din ce in ce mai mare de atomi parasesc suprafata accentuand rugozitatea acesteia. In acest mod se creeaza chiar pe suprafetele presupuse plane, trepte a caror adancime este de ordinul zecilor sau chiar sutelor de diametre atomice. Aspectul rugos al suprafetelor libere, caracterizat prin prezenta defectelor superficiale si starea de nesaturare electronica a atomilor din stratul superficial sunt cauzele reactivitatii marite, care conditioneaza interactiunile dintre suprafetele libere din materialele pulverulente si substantele gazoase sau lichide cu care vin in contact sau chiar interactiunile intre particulele solide din pulbere.

Fig. 1 Histograme ale distributiei granulometrice

a - material cu gama larga de dimensiuni ale particulelor;

b - material cu gama ingusta de dimensiuni ale pariculelor

Fig. 2 Modelul imperfectiunilor de pe suprafata libera a unui cristal

1.2 Modul de impachetare a particulelor in materialele pulverulente

Modul de aranjare reciproca in spatiu a particulelor dintr-o pulbere este numit mod de impachetare. Gradul de impachetare poate fi caracterizat cantitativ prin densitatea aparenta si marimile conexe cum sunt volumul specific aparent, densitatea relativa, volumul relativ si porozitatea.

Densitatea aparenta ra este raportul dintre greutatea, G unei cantitati de pulbere in stare simplu varsata sau dupa tasare si volumul, V ocupat (volum care include atat particulele cat si golurile) :

ra G/V , g/cm3.

Volumul specific aparent Va este volumul unitatii de masa de pulbere in stare simplu varsata sau tasata si este egal cu inversul densitatii aparente.

Densitatea relativa rr este raportul dintre densitatea aparenta a pulberii si densitatea materialului respectiv compact. Aceasta marime are evident, totdeauna valori subunitare; din acest motiv densitatea relativa este numita si fractie de impachetare f :

rr f ra r

Volumul relativ Vr este inversul densitatii relative si are totdeauna valori supraunitare; volumul relativ exprima de cate ori volumul ocupat de materialul pulverulent este mai mare decat volumul ocupat de aceasi cantitate de material compact :

Vr rr r ra

Porozitatea sau fractia de goluri n reprezinta raportul intre volumul golurilor Vg si volumul aparent al pulberii Va (acesta din urma incluzand atat volumul golurilor Vg cat si volumul particulelor de pulbere Vp) :

n Vg/Va sau n rr

Realizarea unui mod de impachetare dens a particulelor de pulberi presupune o mobilitate reciproca mare a particulelor. Aceasta mobilitate a pulberii este caracterizata cantitativ prin viteza de curgere, care se exprima prin cantitatea de pulbere care se scurge in unitatea de timp in anumite conditii printr-un orificiu calibrat. Din punct de vedere tehnologic viteza de curgere a pulberilor determina tipul de umplere a matritelor pentru presare si influenteaza productivitatea in instalatiile automate.

Toate marimile enumerate, care caracterizeaza gradul de impachetare al particulelor intr-o pulbere, depind de forma si dimensiunile particulelor precum si de starea suprafetei particulelor.

Particulele sferice de aceasi dimensiune se impacheteza in mod compact la fel ca atomii in retelele cristaline de maxima compactitate (CFC, HC), porozitatea teoretica fiind de 26 % . Practic insa modul de impachetare al particulelor este mai putin compact, porozitatea atingand valori de 35 45 %. Aceasta se datoreaza rugozitatii suprafetei libere a particulelor de pulbere si reactivitatii lor superficiale, care favorizeaza adeziunea intre particule cu impiedicarea miscarii reciproce libere care sa le permita aranjarea in modul cel mai compact. Pe masura ce dimensiunea particulelor pulberii scade, suprafata specifica creste si ca urmare fenomenele de frecare si adeziune devin mai importante. Acest lucru are are ca efect formarea unor aglomerate care la randul lor se asociaza in agregate , figura 3.

Aglomeratele sunt grupari de particule de pulberi legate intre ele prin forte superficiale de adeziune. In cazul formarii aglomeratelor gradul de impachetare in materialul pulverulent si viteza de curgere a acestuia sunt determinate de dimensiunea, distributia si forma aglomeratelor si nu de dimensiunea si forma particulelor individuale de pulbere.

Agregatele sunt grupari de aglomerate slab legate intre ele care pot fi dezintegrate usor prin actiuni mecanice. Agregatele tind sa se formeze in operatiile de obtinere a amestecului unor pulberi de naturi diferite prin omogenizare in mori cu bile sau in mori vibratorii. Formarea lor poate fi impiedicata prin introducearea in amestecuri a unor lubrifianti.

Particulele de forma neregulata si asimetrica au tendinta foarte accetuata spre aglomerare si agregare ceea ce impidica realizarea unei impachetari compacte. Porozitatea pentru asemenea pulberi poate atinge valori extrem de ridicate, pana la 95 %.

Pentru a se realiza compactitatea optima este necesar sa se aleaga in mod adecvat forma si dimensiunile particulelor de pulbere si modalitatea de compactizare. Compactizarea se realizeaza prin vibrare sau sub presiune. Particulele de forma regulata si dimensiune identica, in special particule sferice, se compactizeaza rapid avand o viteza de curgere mare, spre deosebire de particulele de dimensiuni diferite si forma neregulata care necesita un timp mult mai lung pentru compactizare.

O densitate de impachetare avansata a pulberilor poate fi obtinuta prin amestecarea unor pulberi de dimensiuni diferite in asa mod incat interstitiile dintre particulele de dimensiune mare sa fie ocupate de particule de dimensiune medie si asa mai departe. Raportul dintre particulele de marimi succesive trebuie sa fie mai mare de 7 : 1 pentru ca patrunderea in interstitii sa fie posibila. Realizarea densitatii maxime de impachetare reclama utilizarea a pina la 4 sorturi de pulbere de dimensiuni diferite.

2 Transformari structurale la presarea si sinterizarea pulberilor

Transformarea

unui amestec neconsolidat de pulberi intr-o piesa compacta

si rezistenta se

realizeaza prin operatiile tehnologice de presare a pulberilor in

matrite si sinterizare

(incalzire fara topire) a produsului presat. In mod obisnuit cele doua

operatii se executa succesiv, dar ele pot fi executate si simultan (presare la cald sau sinterizare sub

presiune).

Fig. 3 Formarea agregatelor prin legarea particulelor de pulbere prin forte superficiale de adeziune si gruparea aglomeratelor

2.1 Transformari structurale la presarea pulberilor

Amestecul de pulberi, corect dozat din punct de vedere al naturii si granulatiei particulelor si omogenizat, este transformat prin presare intr-un "comprimat" avand forma viitoarei piese. Presarea se executa, de obicei in matrite prin diferite procedee tehnologice, scopul operatiei fiind cel de obtinere a unui semifabricat cu forma si dimensiuni stabile, precum si rezistenta mecanica suficienta necesara manipularilor ulterioare. Introducerea in amestecul initial de pulberi a liantilor (rasini, ceara, parafina) sau a lubrifiantilor (uleiuri, glicerina, acid stearic sau stearati, eter, benzen, acool, apa distilata ) micsoreaza frecarile intre particulele de pulbere si favorizeaza o presare uniforma. Compactizarea si consolidarea amestecurilor de pulberi in cursul operatiilor de presare se realizeaza prin urmatoarele procese care se produc in structura pulberii :

- reorientarea particulelor, alunecarea lor reciproca si umplerea golurilor;

Acestea sunt procese care tind sa asigure amestecului de pulberi impachetarea cea mai densa posibila la dimensiunile si forma data a particulelor. In aceasta etapa a presarii particulele isi pastreaza individualitatea, dar volumul specific aparent si porozitatea amestecului scad, iar densitatea creste.

- deformarea plastica a particulelor individuale si sudarea lor prin presiune;

Aria S a suprafetei pe care se realizeaza sudura intre particule, figura 4, depinde de presiunea aplicata si de caracteristicile (limita de curgere) materialului pulberii. Prin sudarea prin presiune a particulelor de pulbere se realizeaza nu numai cresterea densitatii comprimatului ci si consolidarea lui propriu-zisa, intrucat zonele de legatura intre particule sunt stabile si au rezistenta mecanica a materialului masiv.

In aceasta etapa a presarii, in structura comprimatului se produce un inceput de pierdere a individualitatii particulelor cu efecte asupra cresterii densitatii comprimatului care se mentine, insa la valori mici comparativ cu densitatea materialului compact.

Pentru pulberile nemetalice (oxizi, carburi s.a.) - in cazul in care se preseaza si sinterizeaza fara adaos de pulberi metalice cu rol de liant, capabil de deformare plastica - in etapa de presare nu are loc sudarea prin presiune a granulelor. In acest caz, consolidarea particulelor si asigurarea rezistentei mecanice necesare a comprimatului cere utilizarea unor lianti organici, care se vor elimina in etapa de sinterizare.

Deformatiile elastice, la extragerea semifabricatului din matrita, pot determina relaxari mari, fenomen denumit efect post - elastic. Pentru comprimatele din pulberi metalice efectul postelastic este foarte mic. El devine foarte important in cazul in care deformarea este neuniforma sau in cazul pulberilor din materiale cu capacitate redusa de deformare plastica. In aceste cazuri utilizarea liantilor devine obligatorie.

2.2 Transformari structurale la sinterizarea comprimatelor

Comprimatele constituite din pulberi partial consolidate prin presare se transforma in corpuri masive, prin sinterizare; sinterizarea reprezinta o operatie de incalzire in cursul careia se produce consolidarea completa a pulberilor prin procese de sudare prin difuzie. Incalzirea pentru sinterizare se executa la tempratura de 2/3 4/5 din temperatura de topire a componentului cel mai greu fuzibil din amestecul de pulberi. Pentru impiedicarea oxidarii interne a comprimatului operatia de sinterizare se executa in atmosfera controlata (reducatoare sau neutra) sau in vid. In mod curent sinterizarea se executa in atmosfera de hidrogen, care prezinta avantajul ca produce reducerea peliculelor de oxizi de la suprafata particulelor comprimatului, asigurandu-se astfel suprafete curate pentru difuzie.

Procesele

prin care se realizeaza consolidarea particulelor in operatia de

sinterizare sunt procese de difuzie la suprafata de contact intre

particule si pori. Intr-o anumita masura

contribuie si procesele de curgere plastica produse de

tensiunile care nu s-au relaxat prin efect post - elastic precum si fenomenele de evaporare - condensare de la suprafata particulelor.

Fig. 5 Etapele consolidarii particulelor comprimatului in cursul sinterizarii

a - etapa initiala (punti de legatura punctiforme. porozitate nemodificata, particule distingibile);

b - etapa intermediara (punti de legatura pe suprafete mari de contact, reducerea porozitatii cu pastrarea caracterului intercomunicant al porilor, graunti noi recristalizati, pierderea individualitatii particulelor de pulbere);

c - etapa finala (pori izolati, material consolidat, cresterea grauntilor recristalizati)

Procesele care au loc in etapa sinterizarii sunt :

- marirea suprafetelor de contact intre particulele comprimatului;

- diminuarea porozitatii;

- recristalizarea si cresterea grauntilor.

In paralel cu acestea are loc si :

- reducerea peliculelor de oxizi, eliminarea gazelor si a lichidelor adsorbite, eliminarea produselor rezultate din reducerea, descompunerea si vaporizarea substantelor introduse la presare ca lubrifianti si lianti;

- alierea prin difuzie a componentilor proveniti din particule de pulberi diferite, cu formarea de faze noi.

Din punct de vedere al distributiei porilor in cursul sinterizarii se disting trei etape :

- etapa initiala in cursul careia puntile de legatura intre particule au caracter punctiform (fig. 5 a), porozitatea nu se modifica neavand loc o contractie, iar particulele individuale de pulbere raman distingibile;

- etapa intermediara in cursul careia puntile se largesc (fig. 5 b); are loc o contractie prin apropierea centrelor intre particule, iar porii formeaza o retea de canale intercomunicante;

- etapa finala in care porii devin izolati (fig. 5 c). Intrucat disparitia interconectivitatii intre pori elimina posibilitatile de transport atomic prin evaporare condensare si, partial prin difuzie superficiala, procesele de densificare a materialului scad in acesta etapa.

Rzulta ca parametrii tehnologici principali ai operatiei de sinterizare sunt temperatura si timpul.

In privinta gradului de densificare, acesta depinde de destinatia produsului sinterizat. Astfel in timp ce piesele solicitate mecanic sau piesele sinterizate pentru contacte electrice impun o densificare maxima (porozitate 0.1 0.2 %), pentru cuzinetii cu autolubrifiere se urmareste o densificare redusa cu pastrarea interconectivitatii porilor (porozitate 30 40 %).

Durata de sinterizare poate fi micsorata si gradul de densificare poate fi marit prin prezenta unei faze lichide la temperatura de sinterizare. Faza lichida patrunde si umple porii comprimatului, accelerand toate procesele dependente de difuzie care se produc in cursul sinterizarii, respectiv consolidarea particulelor, eliminarea porozitatii, alierea intre componentii diverselor particule. Sunt posibile doua cazuri de sinterizare cu faza lichida :

- sinterizarea normala cu faza lichida in care, la temperatura de sinterizare, unul sau mai multi componenti ai amestecului de pulberi se topesc;

- faza lichida provine din exterior si se infiltreaza in porii comprimatului intr-o etapa timpurie a sinterizarii cand porii au caracter intercomunicant.

Sinterizarea cu faza lichida asigura densitati ridicate ale pieselor, cu conditia ca faza lichida sa fie foarte fluida la temperatura de sinterizare si sa aiba o tensiune superficiala mica in raport cu particulele celorlalti constituenti ai amestecului de pulberi, pentru a le umecta. Exista numeroase sisteme plurifazice atat metalice cat si metaloceramice, care se sinterizeaza usor datorita formarii unei faze lichide. Materialele dure pe baza de carburi metalice pentru armarea sculelor aschietoare - constituite din amestec de WC, TiC cu pulbere de cobalt - intra in aceasta categorie; la temperatura de sinterizare cobaltul (care joaca rol de liant in etapa de presare) este lichid.

Un ultim efect al fenomenelor de difuzie care se produc in cursul sinterizarii este alierea componentilor proveniti din diferite particule ale amestecului de pulberi, asa incat produsul sinterizat se transforma intr-un aliaj. Alierea prin difuzie in cursul sinterizarii este accelerata in prezenta unei faze lichide.

3 Structura proprietatile si utilizarile produselor sinterizate

Produsele sinterizate se deosebesc de produsele obtinute prin tehnologiile clasice (turnare, deformare plastica) prin porozitatea reziduala si prin finetea granulatiei.. Aceste deosebiri structurale provoaca si deosebirile de proprietati intre un material produs prin presare si sinterizare din pulberi si acelasi material obtinut prin tehnologii clasice.

3.1 Porozitatea in produsele sinterizate

De prima importanta in determinarea proprietatilor unui produs sinterizat este porozitatea remanenta si evident, densitatea acestuia. In timp ce un metal sau aliaj obtinut prin topire si turnare are o densitate prescrisa care ii este specifica, prin metalurgia pulberilor se pot obtine pentru unul si acelasi material densitati foarte diferite in produsul sinterizat, functie de porozitatea remanenta a acestuia. Intrucat gradul de consolidare al pulberilor dupa operatia finala de sinterizare este direct determinat de densitatea realizata, rezulta ca toate proprietatile dependente de gradul de consolidare (rezistenta mecanica, duritate, conductibilitate electrica s.a.) variaza functie de densitatea produsului sinterizat.

Astfel, prin metalurgia pulberilor se pot obtine piese cu porozitate mare (intre 10 si 40 %), cu pori interconectati care permit impregnarea cu uleiuri lubrifiante. Astfel de piese (cuzineti, filtre, diafragme), confectionate din Cu, bronz, Fe - Cu, Fe - grafit, bronz - grafit sunt autolubrifiante si sunt utilizate in constructia micromotoarelor, a automobilelor si diferitelor utilaje din industria textila, chimica, constructoare de masini etc. Piesele poroase autolubrifiante reprezinta un domeniu specific de produse ale metalurgiei pulberilor, intrucat o porozitate ridicata si controlabila este imposibil de obtinut prin tehnologii clasice.

In numeroase alte utilizari ale produselor obtinute prin metalurgia pulberilor se urmareste dimpotriva realizarea unei densitati ridicate si deci a unei porozitati minime, corelate cu un grad de consolidare avansat. Din aceasta categorie fac parte urmatoarele produse :

-pseudoaliaje pentru contacte electrice carora li se impune o conductibilitate electrica si termica ridicata, rezistenta mecanica si duritate (pentru asigurarea rezistentei la uzura). Aceste materiale apartin sistemelor W -Ag, W - Cu, Mo - Cu, si constitue, de asemenea un domeniu specific metalurgiei pulberilor deoarece metalele componente fiind insolubile in stare lichida nu se pot alia prin tehnologii clasice. Tot pseudoaliaje sunt si materialele realizate din amestecuri de Cu - grafit, bronz - grafit etc.

- cermeturile sunt materiale obtinute prin sinterizarea unor amestecuri de pulberi metalice si ceramice (oxizi, carburi etc). Se obtin astfel materiale dure pentru armarea sculelor aschietoare si a filierelor a caror structura consta din particule de carburi dure (WC, TiC) dispersate intr-o masa ductila (Co, Ni). O structura similara o au cermeturile cu oxizi cum sunt materialele pentru contacte electrice de tip CdO - Ag si aliajele de aluminiu durificate. Acestea din urma sunt cunoscute sub denumirea de SAP (Sintered Aluminium Powders) si sunt cermeturi ce contin 8 15 % Al2O3; particulele de oxid de aluminiu formeaza o dispersie in masa metalica rezultata prin consolidarea pulberii de aluminiu. +i aceasta categorie de produse constitue un domeniu specific al metalurgiei pulberilor, structurile respective fiind imposibil de obtinut prin tehnologiile clasice.

-materialele oxidice sinterizate, care se subdivid in :

a. - materiale mineralo - ceramice dure obtinute prin sinterizarea unor oxizi metalici refractari si rezistenti la uzura si coroziune (Al2O3, ZrO2 ). Aceste materiale sunt utilizate pentru duze si ajutaje in industria petroliera, precum si pentru armarea sculelor aschietoare.

b. - materiale sinterizate pentru combustibili nucleari, constituite din oxizi ai metalelor radioactive (UO2, PuO2), carburi (UC, ThC2, PuC) sau nitruri (UN, PuN).

c. - materiale magnetice de tip ferit (MeO Fe2O3) obtinute prin sinterizarea unui amestec de pulbere de oxid de fier (Fe2O3 ) si de pulbere de oxid al unui metal bivalent (NiO, CaO, CuO, ZnO, BaO). Specific acestor materiale este faptul ca la sinterizare oxizii interactioneaza chimic intre ei formand o substanta noua, feritul, cu o retea cristalina proprie si proprietati magnetice speciale fiind de acelesi tipuri cunoscute : feritele moi (permeabilitate magnetica mare si pierderi dielectrice mici) de Ni, Zn si Cu; sunt utilizate pentru miezuri magnetice, antene, memorii si feritele dure (inductie remanenta mare si camp coercitiv mare) de Ba, utilizate ca magneti permanenti.

- metale si aliaje refractare in stare ductila. Obtinerea semifabricatelor pentru prelucrari ulterioare sau obtinerea directa a pieselor finite din o serie de metale greu fuzibile (W, Nb,Mo, Ir) se realizeaza in mod economic prin sinterizare. Prin metalurgia pulberilor se asigura acestor produse un grad de puritate chimica imposibil de realizat prin procedeele clasice , fapt esential intrucat puritatea conditioneaza in majoritatea cazurilor de mai sus, ductilitatea materialului. Aceste ratiuni impun metalurgia pulberilor si la fabricarea produselor din beriliu, care nu este un metal greu fuzibil dar, care se fragilizeaza prin impurificare in timpul operatiilor clasice de topire si turnare.

3.2 Granulatia in produsele sinterizate

Granulatia fina realizabila in produsele obtinute prin metalurgia pulberilor constitue un argument important in favoarea acestei tehnologii in numeroase cazuri cand metalurgia pulberilor nu reprezinta singura alternativa, produsele putand fi obtinute si prin tehnologii clasice. In aceasta categorie se situeaza aliajele aluminiului de mare rezistenta mecanica necesare in constructia de masini si mai ales in industria autovehiculelor si aeronautica. Tendinta moderna este de a inlocui procedeul clasic de obtinere a semifabricatelor din astfel de aliaje , prin deformarea plastica a unor lingouri turnate cu deformarea plastica a unor semifabricate obtinute prin sinterizarea pulberilor obtinute prin atomizare. Etapele procesului tehnologic sunt : elaborarea aliajului, obtinerea pulberii prin metoda atomizarii (pulverizarii), presarea pulberii, preincalzirea comprimatului in atmosfera neoxidanta pentru eliminarea gazelor, presarea la cald si prelucrarea prin deformare plastica a produsului sinterizat.

Explicatia faptului ca aceasta tehnologie conduce la obtinerea de piese cu proprietati superioare consta in faptul ca vitezele de solidificare realizabile la atomizare sunt cu cateva ordine de marime superioare celor realizabile prin tehnologiile clasice. Aceasta are drept consecinta finisarea dimensiunii si structurii interne a dendritelor, o dispersie mai mare a particulelor de faze secundare si o deplina dizolvare a acestor faze la tratamentul termic. Un efect remarcabil este si posibilitatea maririi gradului de aliere cu mentinerea capacitatii de deformare plastica a aliajului depasind in numeroase cazuri limitele de solubilitate indicate in diagramele de echilibru.

Addenda

metalurgia pulberilor;

sinterizare;

pulberi metalice;

porozitatea (in produsele sinterizate);

pseudo-aliaje;

cermeturi;

materiale oxidice sinterizate;

metale si aliaje refractare in stare ductila;

metoda atomizarii (pulverizarii).

Teme de casa

1. Definiti, explicati si dezvoltati termenii si notiunile din Addenda.

Copyright © 2026 - Toate drepturile rezervate