| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Imbinari prin asamblare mecanica a materialelor compozite

Cu toate ca imbinarea prin lipire cu adezivi are o larga utilizare, pentru materialele compozite metalice o mare aplicabilitate o au imbinarile mecanice, cum ar fi :

1. Imbinari prin impanare cu presare

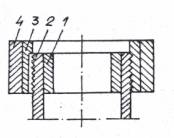

Pentru a prinde piesele din matriale compozite cu piese finite din materiale obisnuite, a fost gandit un procedeu de impanare cu presare a materialelor eterogene, cu diferente mari de duritate. In figurile de mai jos 1 si 2 sunt date doua exemple de sisteme de obtinere a imbinarilor corpului cilindric dintr-um material compozit pe baza de bor cu piese finite din aliaj de alumniu, folosind imbinarea prin impanare cu presare.

Principalele elemente ale dispozitivului de asamblare a piselor finite sunt dornul 1 si aparatoarea 4 executate din material avand coeficientul de dilatare ridicat, respectiv scazut. Asamblarea dispozitivului de imbinare prin impanare cu presare a corpului cicindric si piesei finite din aliaj de aluminiu s-a efectuat in urmatoarea succesiune: intre dornul 1 si aparatoarea 4 ale dipozitivului s-a amplasat coaxial corpul 2 din material compozit si piesa finita 3 din aliaj de aluminiu.

Piesa finita se invecineaza cu aparatoarea 4 a dispozitivului pe ajustajul alunecator. Intre suprafata filetata a piesei finite si corpul cilindric din material compozit exista rostul de asamblare "m" cu dimensiunea de 0.1mm. Asamblarea dornului 1 cu corpul 2 s-a efectuat prin ajustaj alunecator. Dispozitivul de imbinare prin impanare cu presare a fost fixat la cele doua capete ale dornului cilindric din material compozit si a fost incalzit intr-un cuptor electric tip cuva cu mediu protector de argon. In timpul incalzirii dispozitivului distanta dintre suprafetele active ale dornului si aparatoarei se reduce datorita diferentei dintre coeficientii de dilatare liniara cu temperatura materialelor acestora. Simultan se produce deformarea plastica a piesei din alumniu. Aparatoarea acestui dispozitiv de asamblare prin impanare cu presare este fabricata din molibden si accentueaza astfel, dilatarea termica, practic "turtind-o" pe diametrul exterior. Dornul 1 din aliaj de titan, marindu-si diametrul la incalzire si ajungand pe suprafata interioara a corpului 2, se deformeaza numai elastic, deoarece coeficientul de dilatare liniara al acestuia este putin mai mare decat al corpului cilindric din material compozit. Rolul dornului din titan al dispozitivului consta, in acest caz, numai in cresterea rezistentei peretelui corpului la presarea in stratul sau de placare a proeminentelor filetului piesei din aluminiu.[39]

Figura 1 Schema de obtinere a imbinarii prin impanare cu presare a unei piese cilindrice din material compozit

2. Imbinarea cu buloane, suruburi, nituri

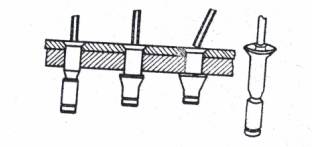

Dupa cum am precizat si in subcapitolul precedent, materialele metalice prezinta cerinte specifice in ceea ce priveste modul de imbinare. Rezistenta imbinarilor cu buloane, de exemplu, in cazul materialelor compozite metalice armate cu fibre depinde de numerosi factori cum ar fi geometria, dispunerea fibrelor, participarea volumica de fibre in matrice. Una din regulile de baza ale acestuia este evitarea deteriorarii fibrelor in timpul procesului de fixare sau exploatare, evitand astfel slabirea rezistentei structurii. Dispozitivele de fixare a pieselor din materiale metalice (conventionale) nu se folosesc la imbinarea pieselor din materiale compozite. In acest sens au fost proiectate dispozitive speciale de fixare, care distribuie corespunzator fortele de strangere, aceste dispozitive trebuiesc executate din materiale compatibile cu materialele pieselor ce urmeaza a fi asamblate. De exemplu in cazul in care s-ar produce un cuplu galvanic in prezenta unor metale mai active, dispozitivul poate fi puternic corodat, acesta poate fi cazul unui dipozitiv de fixare; ca si materiale pentru dispozitivele de fixare se folosesc titanul sau unele marci de otel inoxidabil.

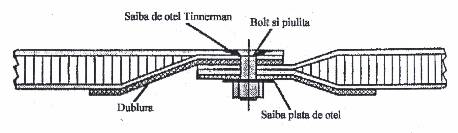

Un dispozitiv de fixare pentru materialele compozite este prezentat in figura 1. el cuprinde o saiba integrate, amplasata pe partea ingropata a imbinarii pentru a distribui forta de strangere pe o suprafata mai mare. Aceasta caracteristica evita zdrobirea sau destramarea materialului compozit. Au fost facute numeroase studii pentru a intelege influenta diferitilor factori, care trebuiesc luati in considerare in aceste tipuri de imbinari; principala dificultate reiesind din numarul ridicat de materiale ce pot fi obtinute modificand natura si orientarea fibrelor, natura matricei, secventa de aranjare a fibrelor, mai mult chiar, pornind de la aceleasi materiale de baza si realizand aceeasi structura a materialului, doi producatori diferiti pot obtine produse diferite din punct de vedere al proprietatilor mecanice. Datorita costului relativ ridicat, este destul de grea efectuarea de incercari pentru toata gama de materiale compozite ce se pot obtine, de aceea, este necesara existenta unei metode generale de apreciere a comportarii imbinarilor componentelor. Factorii care se impun a fi luati in considerare sunt, dupa cum am mai precizat anterior, geometria, dispunerea fibrelor, participarea volumica a fibrelor in matrice.[39]

Figura 2 . Exemplu de dispozitiv de fixare

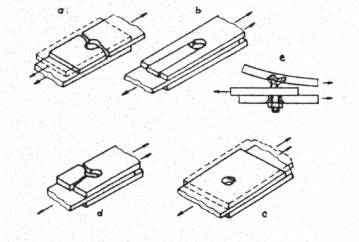

In ceea ce priveste modalitatile de rupere, trebuie remarcat faptul ca datorita prezentei gaurilor de fixare, rezistenta acestor piese este destul de scazuta, prin existenta concentratorilor de tensiuni in aceste regiuni. Relaxarea acestor tensiuni poate antrena deteriorarea matricei de-a lungul distorsiunilor fibrei deteriorate. In figura 3 sunt prezentate diferite moduri de rupere a imbinarilor cu buloane;

Figura 3. Diferite tipuri de rupere a imbinarii cu buloane

In acest mecanism, orientarea si dispunerea fibrelor joaca un rol fundamental si se pot astfel distinge urmatoarele aspecte:

Ca urmare a solicitarii la tractiune (fig.3 a) fibrele paralele cu directia de solicitare sunt cele care suporta cea mai mare parte a solicitarilor, mecanismul ruperii este in acest caz controlat de ruperea fibrelor.

Ca urmare a solicitarii la forfecare (fig. 3 b), rezistenta depinde in mare masura de orientarea fibrelor, ea este maxima pentru stratificarile ale caror fibre sunt dispuse dupa directiile O0/+-450.

Ca urmare a solicitarilor prin apasare (fig. 3 c) unde riscul de rupere este la extremitatile gaurii, iar rezistenta depinde foarte mult de participarea volumica a fibrelor si orientarea fibrelor, o buna rezistenta este obtinuta cu stratificari ce cuprind indoiri de +-/450 si/sau 900.

Ca urmare a clivajului (fig. 3 d) deteriorarea nu se produce decat cu ajutorul secventelor de stivuire, cu o slaba proportie de indoiri.

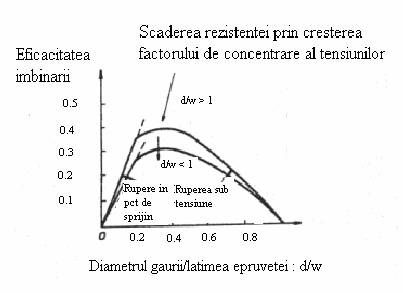

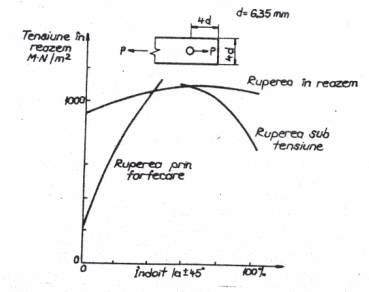

Rezistenta unei imbinari cu un singur bulon poate fi ilustrata prin curbele din figura 4.

Figura 4. Rezistenta imbinarii variaza in functie de diametrul gaurii si latimea epruvetei [39]

Eficacitatea imbinarii este analizata in functie de dimensiunile imbinarii: diametrul bulonului, grosimea si latimea epruvetei, distanta gaurii fata de extremitate. Predominanta uneia din ruperile sub tensiune sau apasare poate fi specificata pentru fiecare tip de stratificare. In toate aceste cazuri, rezistenta maxima se obtine pentru un raport: diametrul gaurii / latimea epruvetei, cuprins intre 0.2-0.4. rezultatul obtinut se generalizeaza la imbinarile cu mai multe buloane.

In ceea ce priveste influenta dispunerii fibrelor, trebuie subliniat faptul ca anizotropia este un avantaj fundamental al compozitelor, ele putand fi produse in functie de finalitatea produsului adica cerintele lui, exploatarea lui in conditii reale de lucru. Combinarea in proportii variabile, indoiri la 00 si la+/-450 influenteaza in mod direct comportamentul unei imbinari cu un bulon.

Figura 5 Proportia indoirilor variabile influenteaza direct rezistenta modului de rupere a imbinarii

Rezistenta este in acest caz, maxima, pentru un raport de indoiri la +/- 450, cuprins intre 40 si 60 %. Sub valoarea de 40 % modalitatea de distrugere care predomina este ruperea prin taiere, peste 60% modalitatea de distrugere este ruperea prin tensionare.

In ceea ce priveste strangerea aplicata, pentru imbinarile cu buloane multiple, se impune ca efortul sa fie repartizat in mod uniform intre diferitele buloane.

Alte tipuri de imbinari aplicate in industrie

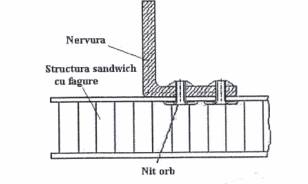

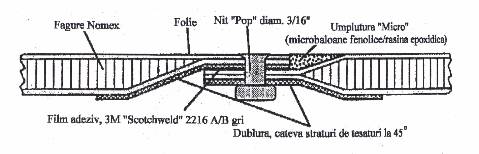

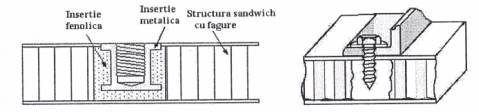

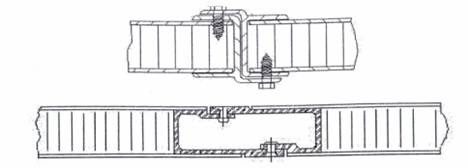

Mai jos sunt prezentate cateva exemple si aplicatii concrete in industria aeronautica, de asamblare mecanica a materialelor compozite, si anume a unor structuri de tip sandwich cu nituiri suruburi speciale sau bolturi. Trebuie mentionat faptul ca este necesara, pentru a intari zona de jonctionare a structurilor sandwich se folosesc dubluri de invelis si / sau insertii metalice sau fenolice [37].

Imbinari cu nituri

Figura 6. Atasarea de nervuri in structurile Sandwich cu nituri

Figura 7. Asamblare prin nituire a structurilor sandwich

Imbinari cu suruburi si bolturi

Figura8. Atasarea de nervuri in structurile Sandwich cu suruburi

Figura 9.Asamblare cu bolturi a structurilor sandwich

Figura 10.Alte modalitati de asamblare utilizand diverse pofile

3.Alegerea tipurilor de asamblari

Rezistenta celor mai utilizate imbinari mecanice (nituite, prin suruburi, cu filet, cu buloane etc) din materiale compozite depaseste mult rezistenta imbinarilor analoage din materiale metalice. Daca pentru metale raportul coeficientilor de rezistenta la intindere σr stivuire σSM si forfecare τSR este respectiv 1,0: 1,3 : 0,7, pentru materialele compozite este 1,0 : 0,4 : 0,1 Aspectul constructiv al imbinarilor de elemente din materiale compozite se caracterizeaza printr-o mare diversitate si depind atat de destinatia , de pretentiile impuse cat si de operatiile tehnologice cu ajutorul carora ele se realizeaza. Ipotetic se poate spune ca factorii care determina aspectul constructiv al imbinarilor se pot grupa in trei: de exploatare , tehnologici, constructivi. [39]

Orice ansamblu se poate analiza ca o combinatie de diferite tipuri de imbinari. Alegerea si fundamentarea functiei principale cu ajutorul careia este posibila aprecierea eficienta diferitelor tipuri de imbinari se face utilizand diferiti indicatori de calitate specifici: indicatorul teoretic ki si indicatorul efectiv kef ai concentrarii tensiunilor, coeficienti de rezistenta a imbinarii, coeficienti de eficienta economica etc. Utilizarea lor este eficienta numai in stadiul preliminar, de alegere tipurilor de imbinari , fiind completate de metode bazate pe abordari teoretico - experimentale. Se determina experimental constantele de baza ale rezistentei compozitelor la strivire σSM, forfecare τSR,si rupere σr, luandu-se in considerare orientarea solicitarii exterioare in raport cu axa de simetrie si a caracteristicilor de elasticitate a materialului.

Astfel avem relatia:

Rs Ros = RSM = RSR = R SR*T

Unde :

Ros - sarcina de rupere a epruvetei pe sectiunea slabita

RSM - sarcina de rupere ca rezultat al strivirii

RSR - sarcina de rupere ca rezultat al forfecarii

R SR*T- sarcina de rupere ca rezultat al ruperii punctului unde se aplica forta

Pentru a alege cea mai buna varianta este necesar analizarea unei functii speciale si cautarea valorii ei experimentale. Pentru cele mai raspandite tupuri de imbinari mecanice, aceasta functe speciala are forma urmatoare:

kef

=

unde:

ψ(w) - coeficientul de rezistenta al imbinarii

![]()

R - rezistenta imbinarii

RM - rezistenta materialului compozit

GCS - cresterea masei structurii din cauza imbinarii

Cpr- cheltuieli cu executarea intregului volum al imbinarii

n CS- valoarea medie a coeficientului de rezerva

nCM - valoarea medie a coeficientului de rezerva al rezistentei de material

η- coeficient ce ia in considerare pretul materialului

![]() NG

-

NG

-

FM - coeficient ce ia in considerare factorul de scara la trecerea de la calculul rezistentei epruvetei la calculul rezistentei tipului de imbinare

FM

Unde: σn si m - parametrii de distributie Whybul obtinuti la incercarea probei

![]() σ1

- limita de rezistenta a epruvetei la rupere

σ1

- limita de rezistenta a epruvetei la rupere

FS - aria zonei imbinarii probei

FS - aria zonei imbinarii reale

Luand in considerare functia speciala kef, conditiile de egala rezistenta la rupere a imbinarii, precum si relatia de mai sus se formeaza un sistem obtinut combinand metode experimentale si indicatori teoretici, care ne poate ajuta le determinarea parametrilor optimi ai imbinarilor.

De remarcat este faptul ca pe masura ce creste numarul elementelor de fixare, eficienta imbinarii scade foarte mult datorita cresterii volumului structurii, cresterii grosimilor, excentricitatilor si transmiterii solicitarilor.

4. Studiul solicitarilor

In cazul imbinarilor prin asamblare mecanica, ruperea este direct cauzata de campul de tensiuni din vecinatatea gaurilor organelor de asamblare. Aceste tensiuni sunt influentate de factori cum ar fi marimea incarcarii preluata de elementul de asamblare si marimea sarcinii ce trece prin sectiunea transversala a reperelor ce sunt asamblate. Aceste doua tipuri de incarcari, sarcini sunt cunoscute sub numele de sarcina (sau forta) de apasare, de contact Pb, si sarcina de trecere (bypass load) Pbp. La acestea se mai adauga factorii care apar la contactul dintre corpul elementului de asamblare si suprafata gaurii cum ar fi aria de contact si de frictiune. Initierea fenomenului de rupere depinde de tensiunile combinate de apasare Sb si tensiuni de trecere (bypass stress) Spb, care se pot defini prin urmatoarele relatii[58]:

![]()

![]()

Unde: d = diametrul gaurii

w = latimea reperului (placii)

t = grosimea repelului (placii)

Ruperea apare in sectiunea neta chiar atunci cand coeficientul de trecere β are valori mici, iar cu cat β creste cu atat rezistenta scade liniar:

![]()

La anumite valori ale lui β, fenomenul de rupere din sectiunea neta se "muta" spre zona de contact, ceea ce implica faptul ca elementul de asamblare nu este singurul care preia sarcini, ci exista situatii in care pe langa distributia uniforma a tensiunilor exista si distributie neuniforma a sarcinilor paste tot in zona de imbinare. Astfel realizarea unei previzionari corecta a rezistentei presupune cunosterea sarcinilor de apasare si de trecere pentru elemente de imbinare "critice". Distributia sarcinilor se poate estima atat prin metode experimentale cat si prin metode numerice. Ambele tipuri de sarcini pot fi calculate din masuratori experimentale cu ajutorul tensometriei, a marcilor tensometrice.

Pot fi utilizate doua proceduri similare: metoda integrarii si metoda calibrarii, care presupune masuratori ale fortelor in vecinatatea elementelor de asamblare pentru un interval de valori ale sarcinilor. Aceasta presupune faptul ca dependenta intre fortele la elementele de imbinare si sarcina preluata de acesta poate fi stabilita de urmatoarea relatie:

![]()

Unde : N = numarul de elemente de asamblare

Pi = incarcarea individuala pe element de asamblare

O problema intalnita in construirea imbinarilor prin asamblare mecanica intre repere care de multe ori sunt confectionate din materiale diferite si de dimensiuni diferite, este cea a efectului de micsorare (de stramtare) care apare in procesul de gaurire, placile pot avea rigiditate si rezistenta si pot reactiona diferit la schimbari de temperatura, ceea ce influenteaza distributia sarcinilor. Proprietati ale componentelor unei imbinari ale unor repere fabricate din carbon-epoxy AS4/8552 cu fractie volumica de fibre de 63.5% si aluminiu AA7475-T76 avand ca si element de imbinare bolturi din titan, piulite din otel aliat, saibe din otel inoxidabil, sunt ilustrate in tabelul de mai jos .

|

Material |

E11 (GPa) |

E22 (GPa) |

E33 (GPa) |

G12 (GPa) |

G13 (GPa) |

G23 (GPa) |

ν12 |

ν13 |

ν32 |

|

Fibra |

238 |

|

|

22 |

|

|

0.2 |

|

|

|

Matrice |

3.3 |

|

|

1.2 |

|

|

0.35 |

|

|

|

Lamina |

140 |

10 |

10 |

2 |

2 |

3.9 |

0.3 |

0.3 |

0.5 |

|

Laminata |

54.25 |

54.25 |

10 |

20.72 |

4.55 |

4.55 |

0.309 |

0.332 |

0.332 |

|

Aluminiu |

71 |

|

|

|

|

|

0.31 |

|

|

|

Titan |

110 |

|

|

|

|

|

0.29 |

|

|

|

Otel |

210 |

|

|

|

|

|

0.30 |

|

|

Tabelul 1. Proprietatile elastice ale materialelor si constituentilor

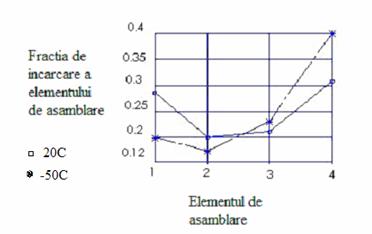

O puternica influenta asupra distributiei sarcinilor o au atat jocurile si cat tolerantele de executie ale alezajelor si implicit excentricitatea lor. Toate acestea sunt insa strans legate de influenta temperaturii. Dilatarea termica a materialelor compozite depinde atat de proprietatile termice ale fiecarui constituent cat si de proportia in care acesta se gaseste in ansamblul materialului compozit. Aplicand temperaturi de la 200 C pana la -500C, simuland astfel construirea si exploatarea unei imbinari la temperatura camerei (200C) si in conditiile la functionare a unui avion (-500C), dupa aplicarea fortei de strangere, putem observa variatia jocului a patru organe de asamblare de dimensiuni diferite. Testand patru organe de asamblare de acelas tip, la temperaturi diferite de la 200C pana la -500C , se obtin valorile ale variatiei jocului conform tabelului de mai jos:

Tabelul 2.

|

Temperatura (░C) |

Joc |

δ1 |

δ2 |

δ3 |

δ4 |

|

20 |

Compozit |

0.011 |

0.011 |

0.011 |

0.011 |

|

20 |

Aluminiu |

0.029 |

0.029 |

0.029 |

0.029 |

|

−50 |

Compozite |

0.021 |

0.012 |

0.010 |

0.003 |

|

−50 |

Aluminiu |

0.043 |

0.032 |

0.025 |

0.012 |

Figura.11.Influenta temperaturii asupra fractiei de incarcare (asupra sarcinii) a elementului de asamblare.

Jocul dintre elementul de asamblare si gaura reprezinta un parametru deosebit de important. Orice diferenta sau abatere de la normele stabilite, are ca si efect transferarea sarcinilor catre elementul de asamblare. In astfel de cazuri schimbarile de temperatura au o influenta asupra distributiei, mai ales atunci cand imbinam materiale cu coeficienti de dilatare diferiti.

Concluzii

Imbinarile prin fixare mecanica permit asamblarea si dezasamblare repetata pentru remaniere si intretinere fara a distruge materialele care intra in imbinare. De asemenea permit cu usurinta inspectia si controlul calitatii si nu necesita pregatirea suprafetelor inainte de executarea asamblarii.

Apar insa si dezavantaje: asamblarile mecanice "adauga" structurii un plus de greutate. Prezenta gaurilor creeaza concentratori de tensiune, ceea ce conduce la aparitiafisurilor ce produc ruperea. Apar probleme legate de coroziunea galvanica datorata prezentei materialelor disimilare. De exemplu, materialele aluminiu sau otel nu adera bine in combinatie cu compozite din carbon/epoxy. Pentru a evita acesta situatie, fiecare din materiale sunt acoperite cu un strat de material non- conductiv cum ar fi un polimer. Imbinarea prin asamblare mecanica presupune executarea de gauri de prindere, de asamblare. In locul in care este executata aceasta gaura pentru asamblare, prin aceasta operatie de gaurire, se creeaza discontinuitati in structura fibrelor din material, de asemenea expunand fibrele la actiunea agentilor chimici.

O alta problema este cea a asigurarii jocului optim intre elementul de fixare si gaurile de prindere, astfel incat imbinarea sa reziste chiar si in conditii de mediu dificile (variatii de temperatura, umiditate).

Copyright © 2025 - Toate drepturile rezervate