| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Aplicatii privind tehnologia sudarii cu arc electric

1. Scopul lucrarii. Scopul lucrarii este de a pune la dispozitia studentilor cunostintele necesare teoretice si practice, privind procedeul sudurii electrice manuale cu electrozi inveliti.

2. Notiuni introductive.

Definirea sudarii : - prin sudare se intelege procesul de imbinare a doua piese metalice prin aducerea atomilor marginasi ai celor doua piese in sfera de atractie reciproca, folosindu-se incalzirea locala a celor doua piese pana la starea de topire, incalzire si presiune, sau numai presiunea (sudarea la rece).

Pentru realizarea unei suduri este necesar sa se produca urmatoarele faze :

T topirea marginilor pieselor in portiunea de sudare ;

T formare baii metalice din metalul topit al pieselor de imbinare si metalul de adaos;

T solidificarea baii metalice, care formeaza sudura dintre cele doua metale.

La sudarea cu

arc electric, sursa termica necesara pentru topirea marginilor

pieselor de sudat si a metalului de adaos este data de arcul electric

format intre electrod si piesa de sudat, sau intre doi electrozi independenti

legati la o sursa de curent de sudare. Temperatura in arcul electric

fiind mai mare de

Fenomenul de trecere a metalului prin arcul electric, intotdeauna in sensul electrod-piesa, poarta denumirea de transfer de metal prin arc si este reprezentat in fig. 1. unde: 1.- vergeaua metalica a electrodului; 2.- invelisul electrodului ; 3.- coloana arcului; 3a.- flama arcului; 4.- sudura; 5.- depunerea de metal; 6.- patrunderea in metalul de baza; 7.- transferul picaturii de metal; 8.- baza de sudura 9.- zgura; 10.- improscari ( stropi ) de material si zgura; 11.- invelis de gaze protectoare.

1.- miscarea de apropiere a electrodului;

2.- miscarea de inaintare a electrodului.

Fug. 1- Schema de transfer

a metalului prin arcul electric.

Materiale si utilaje pentru sudare

Materiale de baza

Calitatea imbinarii sudate depinde in mare masura de structura materialului de baza si a materialului de adaos. Aceste doua materiale, in urma procesului de sudare, dau un tot unitar, rezistent, daca au fost bine alese si s-au creat conditiile formarii unui aliaj corespunzator.

Metalul de baza, pentru a da o imbinare rezistenta trebuie sa fie sudabil. In cazul otelurilor carbon si slab aliate, cu cat continutul de carbon este redus si otelul a fost elaborat in conditii mai ingrijite, cu atat sudabilitatea este mai buna. Fontele au o sudabilitate redusa, sudarea realizandu-se numai cu prescriptii speciale si electrozi speciali.

In general se cauta sa se imbine prin sudare, materiale cu compozitie chimica identica sau asemanatoare, rezultand o sudura de compozitie identica sau foarte apropiata de cea a materialelor de baza.

Electrozii de sudare

Pentru realizarea unei imbinari sudate de buna calitate, la un cost convenabil este necesara o alegere atenta a materialului de adaos tinandu-se cont de felul materialului de sudat si de procedeul de sudare folosit. In primul rand, trebuie sa tinem cont de faptul ca trebuie sa se obtina o imbinare sudata care sa aiba proprietati identice sau apropiate cu cele ale materialului de baza.

De regula, caracteristica principala luata in considerare este rezistenta la tractiune statica, alegandu-se materiale de adaos care asigura imbinarii sudate o rezistenta mai mica dar cu tenacitate mai mare pentru evitarea ruperii fragile a imbinarilor.

Materialele de adaos se vor alege tinand seama si de posibilitatile de sudare, in special de pozitiile de sudare, conditiile atmosferice, de aplicarea sau nu a tratamentelor termice ulterioare executarii sudurii, etc.

Materialele de adaos se pot clasifica in trei categorii :

T sarma de sudare ;

T electrozi inveliti ;

T fluxuri si fondanti ;

In cazul lucrarii se vor prezenta numai electrozii inveliti folositi la executarea lucrarii practice de sudare.

Invelisul electrozilor are urmatoarele proprietati :

- sa produca o usoara amorsare a arcului electric iar dupa amorsare sa asigure stabilitatea lui ;

- sa asigure protectia necesara baii de sudare fata de aerul inconjurator prin formarea de compusi zgurifianti care sa rafineze baia de metal, sau prin degajarea de gaze care sa se combine cu oxigenul din aer. Din prima categorie fac parte : - minereu de fier, de mangan, de titan, etc ; silice si silicatii (feldspatul, etc.), carbonatii (calcita, dolomita, etc.).

Din a doua categorie fac parte unele substante organice (amidon, celuloza, rumegus), sau minerale (carbonati de calciu, magneziu, etc.);

- sa asigure dezoxidarea baii de sudare sau sa o alieze prin folosirea de feroaliaje, oxizi de metale, aluminiu, etc. ;

Dupa caracterul invelisului electrozii pot fi :

T cu invelis acid, simbolizat A, la care invelisul este format in proportie dominanta din SiO2 si silicati, oxizi de fier si feromangan ;

T cu invelis bazic, simbolizat cu B, (invelisul contine carbonati de calciu, fluorina) ;

T cu invelis celulozic, simbolizat cu C, la care invelisul este format din substante organice combustibile ;

T cu invelis oxidic, simbolizat cu O, la care invelisul este format din oxizi de fier sau mangan;

T cu invelis titanic sau rutilic, simbolizati cu T respectiv R; invelisul acestor electrozi contine silicati, feromangan si carbonati.

In functie de grosimea invelisului se disting urmatoarele tipuri :

cu invelis subtire, simbolizati cu s ;

cu invelis mediu, simbolizati cu m ;

cu invelis gros, simbolizat cu g ;

cu invelis foarte gros, simbolizati cu fg;

Dimensiunile standardizate ale

electrozilor inveliti sunt : - diametrul de 2; 2,5; 3,25; 4; 5; 6; mm

si lungimea, de

Caracteristicile mecanice importante ale sudurilor sunt :

T rezistenta la tractiune, a carei valoare in daN /mm2 este simbolizata la fiecare tip de electrod imediat dupa litera E (electrod);

T limita de curgere, in daN /mm2 , care nu se simbolizeaza ;

T alungirea, in % (cu epruveta l = 5d) ; este notata in simbol imediat dupa cifra rezistentei mecanice ;

T rezilienta minima a sudurii pure in daJ / cm2 , a carei simbolizare urmeaza dupa cea a alungirii.

Rezistenta la tractiune, alungirea si rezilienta pot fi simbolizate si cu simbolul O, care se foloseste in cazurile cand valorile minime ale acestora nu pot fi date.

Exemple de simbolizare a electrozilor :

E 50.24.13 / A.m.1.2. - STAS 7240-69, care simbolizeaza un electrod destinat sudarii unui otel, astfel incat sudura sa aiba rezistenta la tractiune minima 50 daN /mm2 , alungirea minima 24 %, rezilienta minima 13 daN/ cm2 , cu invelis acid mediu care sudeaza in toate pozitiile (simbol 1) numai in curent continuu (simbol 2).

E 52.22.13 / B.g.4.1.R.Fe 120 STAS 7240-69 simbolizeaza electrozii cu rezistenta la tractiune minima 52 daN /mm2, alungirea minima 22 %, rezilienta minima 13 daN/ cm2, ca invelis bazic, gros, avand pulbere de fier care sudeaza in pozitia orizontala si orizontala in jgheab (simbol 4), cu curent continuu si alternativ (1), sudura avand un continut redus de hidrogen, randamentul de punere a electrozilor fiind de 120 %.

Electrozii pentru incarcarea prin sudare se noteaza tinand seama de duritatea (HB sau HRC ) pe care o au.

E 1.200 (grupa de aliere 1, duritatea 200 HB);

E 2.52 (grupa de aliere 2, duritatea 52 HRC).

In tara noastra, Industria Sarmei Campia Turzeii produce curent electrozi pentru sudarea otelurilor pana la 0,5 % C, cu invelis acid, titanic, celulozic, bazic, cu pulbere de fier in invelis, etc; electrozii pentru sudarea otelurilor slab aliate cu Mo, Mo - Cr, Cr-Mo-V; electrozi de incarcare ; electrozi de sudarea fontei. Deasemeni, la Buzau , I.S.P.S. produce curent electrozi pentru sudarea otelurilor carbon si slab aliate pentru constructii.

Utilaj pentru sudarea cu arc electric

Sudarea cu arc electric poate fi executata folosind surse curent continuu sau alternativ. Sursele de curent continuu de sudat pot fi generatoare rotative sau redresoare iar pentru sudarea cu curent alternativ transformatoare.

Generatoarele de sudare in curent continuu pot fi antrenate de motoare electrice, in care caz poarta denumirea de grupuri convertizoare, sau de motoare cu ardere interna - numite grupuri electrogene.

Grupurile redresoarele si transformatoarele de sudare se construiesc de diferite marimi caracterizate de curentul maxim de sudare. In functie de aceasta caracteristica pot fi deosebite urmatoarele surse de curent :

-

pentru curenti redusi de sudare, pana la maxim

-

pentru curenti pana la

-

pentru curenti mari, de 800, 1000, 1500 A, destinate atat sudarii

manuale cat si cele mecanizate (semiautomata si automata).

In cazul sudarii manuale, sursele sunt folosite pentru sudarea

otelului cu electrozi cu diam. pana la

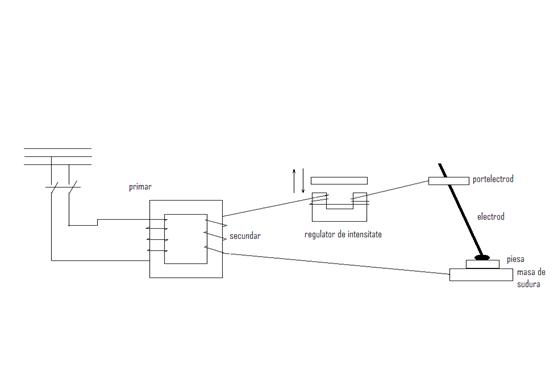

Fig. 2- Reprezentarea schematica a unui post de sudare in curent alternativ.

Scule si materiale de protectie pentru sudori.

Sculele mai importante folosite de sudori sunt :

cleste port - electrod, in care se fixeaza electrodul in vederea sudarii,- electrod complet izolat : 1, doua placi izolatoare la partea de prindere a electrodului; 2, port falca superioara; 3, falca superioara; 4, patru suruburi M 6x16; 5, ax; 6, maner izolat; 7, bucsa izolata; 8, surub M 5x10; 9, arc; 10, stift filetat; 11, maner port electrod izolat, 12, falca inferioara; 13, bucsa de cablu; 14, stift filetat; 15, cablu de sudare;

clema de contact, care serveste pentru aducerea curentului la masa sau piesa de lucru;

ciocan de sudor;

ciocan cu cap rotund pentru ciocanirea sudurii;

perie de sarma de otel pentru curatirea zgurii si stropilor de zgura.

Materialele de protectie folosite de sudor sunt : mastile de cap si ecranele de mana care protejeaza ochii, fata si gatul sudorului de radiatiile arcului si de stropii de zgura si metal; manusi, sorturi, ghete sau jambiere.

Alegerea regimului de sudare electrica manuala

La sudarea manuala principalii parametri ai regimului de sudare sunt :

curentul de sudare;

tensiunea arcului electric;

viteza de sudare;

diametrul electrodului.

Diametrul electrodului se alege in functie de grosimea pieselor de sudat, cu relatia :

d e = 1,5*s1/2 , in mm; in care : s - grosimea piesei de sudat, in mm.

Curentul de sudare se alege in functie de diametrul electrodului si de natura invelisului. Curentul de sudare pentru electrozii folositi curent se determina cu relatia :

I s = (20 + 5 d e) d e , sau I s = k d e , unde : k = 35 - 45 .

Pentru fixarea curentului se mai tine seama de urmatoarele :

- la sudarea grosimilor reduse se vor alege curenti mai redusi ;

- la sudarea cu electrozi cu invelis acid, se vor alege curenti mai mari decat la sudarea cu electrozi bazici ;

- la executarea sudarii in pozitii dificile se ia un curent de sudare mai mic cu 10-15 % fata de curentul pentru pozitii orizontale;

Tensiunea curentului are o influenta asupra latimii cusaturii si creaza o suprainaltare daca este mai mare decat cea necesara mentinerii arcului electric.

Viteza de sudare influenteaza forma geometrica a cusaturii si penetratia. Odata cu cresterea vitezei scade sectiunea sudurii.

3.-Utilaje, accesorii, scule si materiale.

In cadrul lucrarii, vor face incercari pe epruvete de otel diam. 10 cu lungimea de 200mm. Se vor folosi electrozi inveliti adecvati materialelor ce se sudeaza. Utilajul intrebuintat este cel care intra in compunerea unui post de sudare electrica in curent continuu sau alternativ, cu accesoriile sale si echipamentul de protectie necesar, incercarile experimentale si determinarea parametrilor tehnologici efectuandu-se pe ambele agregate de sudare (transformator si grup convertizor) pentru ca in final sa se poata face o comparatie intre doua procedee.

Mai sunt necesare: o balanta de laborator, un cronometru si aparate de masura pentru intensitati si tensiuni.

4. Modul de lucru.

Amorsarea, intretinerea si intreruperea arcului

Amorsarea arcului se face prin tamponarea (atingerea usoara) sau frecarea de piesa si indepartarea scurta a electrodului.

Amorsarea arcului prin lovire, care este deseori practicata, nu se recomanda deoarece o parte din invelis fara protectie, poate provoca pori la inceputul cusaturii. Dupa amorsare electrodul se inclina cu 20 - 30 0 fata de verticala.

Pentru

mentinerea arcului sunt necesare doua miscari : - de

apropiere a electrodului de piesa; cu o viteza de cca.

In cazul

intreruperii arcului, amorsare se reincepe la o distanta de 10 -

Intreruperea arcului se face printr-o miscare de alunecare, in nici un caz prin intreruperea brusca cu ridicarea electrodului.

In cazul lipirii electrodului de piesa (inghetarii) nu trebuie folosita smulgerea din lipitura, ci se va proceda la inclinarea electrodului lateral.

In cazul cand nu se dezlipeste, se desprinde electrodul, din clestele portelectrod.

Lungimea arcului in general, se alege egala cu marimea diametrului electrodului.

Calculul parametrilor tehnologici

Pentru normarea consumului de electrozi, a timpului de sudare, trebuie sa se cunoasca parametrii tehnologici de sudare.

Unul dintre acesti parametri este coeficientul de depunere a electrozilor.

Masa de metal topit din electrod in unitatea de timp este functie de natura invelisului si de intensitatea curentului folosit. Ea este exprimata prin relatia :

M t = t I s t , in care :

- M t , masa metalului topit in grame,

t , coeficientul de topire, in g / A h, care variaza in functie de natura invelisului;

- I s , curentul de sudare, in A

- t, timpul de mentinere a arcului, in ore (h)

Deci coeficientul de topire este o caracteristica de baza a electrodului; pentru productie este important de cunoscut coeficientul de depunere, adica ceea ce se obtine efectiv din topirea metalului din electrod. Acesta se calculeaza scazand pierderile prin ardere (si eventual capetele ramase, daca calculul se face pentru lungimea intreaga a electrodului) cu relatia :

d = (1 - t ; in care :

d - coeficientul de depunerea, in g /A h;

- pierderile care variaza intre 6 si 20 %, adica :

t - coeficientul de topire, in g / A h, dat de relatia :

f t = unde:

- M t -este dat de relatia : M t = g (l - l r), in care :

- g - este masa specifica, in g /mm lungimea; se cantareste vergeaua metalica a electrodului (fara invelis), iar rezultatul se imparte la lungimea electrodului;

- l - lungimea initiala a electrodului, in mm:

- l2 -lungimea partii de electrod neconsumata, in mm.

Intensitatea Ie se masoara cu ampermetru, iar timpul t prin cronometru.

Pierderile : F = Mp+Mt-Mps)/Mt in procente

- M p - masa pieselor de sudat initiala, in g;

- Mt - masa metalului topit din electrod, in g;

- Mps -masa pieselor dupa sudare, in g.

Cunoscand pierderile F, poate fi calculat coeficientul de depunere f d .

Pentru diferite sorturi de electroni, coeficientul de depunere variaza astfel:

- pentru invelisuri acide pe baza de silice.........12 g / A h.

- pentru invelisuri acide pe baza de

rutil ( titanic).......8 -

- pentru invelisuri bazice...............9,5 - 10,5 / A.h.

In cazul folosirii pulberii de fier in invelis, coeficientul de depunere poate creste la dublu si chiar mai mult, deoarece acesti electroni au un randament mare de depunere.

Randamentul tipului de electroni :

h =Md/Mt (masa metalului depus/masa metalului topit)

5.Continutul referatului intocmit de studenti

In cadrul lucrarii de laborator, studentii vor studia utilajele sudarii cu arc electric, vor realiza imbinari sudate prin diferite procedee (in pozitie verticala, orizontala, inclinata, etc.) si vor face determinarea parametrilor de sudare expusi in referat.

Referatul va cuprinde, deci, consideratiunile generale asupra procedeului, utilajele folosite si calculul parametrilor tehnologici de lucru.

In final, studentii vor face aprecieri critice asupra parametrilor tehnologici determinati la sudarea in curent continuu si alternativ.

Copyright © 2025 - Toate drepturile rezervate