| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

FREZE

Frezele sunt scule aschietoare rotative prevazute cu unul sau mai multi dinti, avand ca miscare principala rotatia, iar ca miscare de avans o miscare in general perpendiculara pe axa frezei.

Dintii frezei au taisul principal pe suprafata cilindrica si taisul secundar pe suprafata plana (frontala).

Partile principale ale frezelor

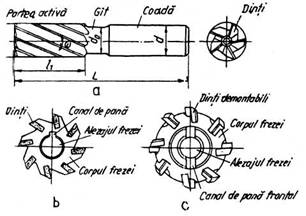

Principalele parti componente ale frezelor sunt: partea activa, formata din dintii frezei, corpul acesteia, care poarta dintii si partea de fixare cart Serveste pentru fixarea frezei pe masina-unealta.

Partea activa a frezelor se poate realiza dintr-o bucata cu corpul (fig.2,a), cu dinti asamblati prin lipire (fig.2,b), sau cu dinti fixati mecanic (fig.2,c).

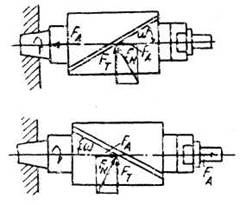

Pentru fixare in arborele principal al masinii-unelte, frezele au coada (freze cu coada) sau gaura axiala (freze cu alezaj).

Freza are urmatoarele elemente caracteristice:

diametrul

exterior D, care este o marime normalizata pentru frezele folosite pe

diametrul

exterior D, care este o marime normalizata pentru frezele folosite pe

scara larga;

numarul de dinti z.

Fig.2 Partile componente ale frezelor

Clasificarea frezelor

Frezele se pot clasifica dupa mai multe criterii, dupa cum urmeaza:

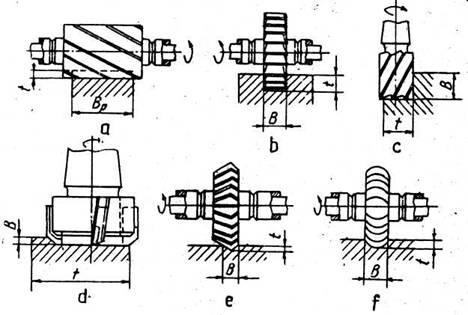

Dupa felul suprafetelor pe care sunt dispusi dintii:

a) freze cilindrice, avand dintii dispusi numai pe suprafata cilindrica exterioara (fig.3,a);

b) freze disc, cu dintii dispusi pe suprafata cilindrica, si uneori cu taisuri si pe una sau pe ambele suprafete frontale (fig.3,b);

c) freze cilindro-frontale, avand dintii dispusi pe suprafata cilindrica si pe tina din suprafetele frontale (fig.3,c);

d) freze frontale, cu dintii dispusi pe una din suprafetele frontale ale frezei (fig.3,d).

Atat frezele cilindro-frontale cat si cele frontale au taisuri atat pe partea frontala, cat si pe cea de revolutie, dar la frezele frontale, aceste taisuri sunt de lungime foarte mica, in comparatie cu lungimea taisurilor periferice de la frezele

cilindro-frontale;

e) freze unghiulare, avand dintii dispusi pe suprafete conice (fig.3,e);

f) freze

profilate, cu dintii dispusi pe suprafete profilate de revolutie

(fig.3,f).

Fig.3 Tipuri de freze

Dupa modul de obtinere a dintilor frezei se deosebesc:

a) freze cu dinti frezati avand fata de asezare dupa o curba rectilinie, care se ascut pe fata de asezare sau pe fata de asezare si de degajare

b) freze cu dinti detalonati avand fata de asezare dupa o spirala arhimedica (sau logaritmica), care se ascut pe fata de degajare

Frezele cu dinti executati prin frezare prezinta unele avantaje in raport cu frezele avand dinti detalonati, care constau in:

durabilitate de pana la de doua ori mai mare;

executie mai simpla a dintilor (cu exceptia frezelor profilate care

necesita

dispozitive speciale pentru frezarea si ascutirea dintilor);

rugozitate mai mica a suprafetelor prelucrate.

Dupa dantura frezelor:

a) dantura dreapta (fig.3,a);

b) dantura elicoidala cu elice pe dreapta sau pe stanga (fig.3,b, c)

c)

dantura in

zig-zag (fig.3,d).

dantura in

zig-zag (fig.3,d).

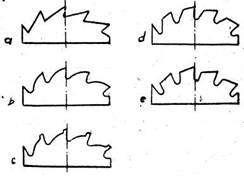

Fig.3 Orientarea danturii frezelor Fig.4 Forma dintilor frezelor

Dupa forma dintilor frezelor:

a) dinte triunghiular (fig.4, a);

b) dinte cu spate curb (fig.4, b);

c) dinte cu fateta proeminenta (fig.4, c);

d) dinte trapezoidal (fig.4, d);

e) dinte detalonat (fig.4, e).

Dupa forma taisurilor frezelor:

a) tais neted (continuu);

b) tais intrerupt.

- Dupa modul de pozitionare si fixare pe masina-unealta:

a) freze cu coada cilindrica sau conica

b) freze cu alezaj cilindric sau conic

Conurile cozilor sau alezajelor de fixare a frezelor pot fi conuri Morse sau conuri ISO (metrice).

3. Materiale folosite pentru executarea frezelor

Calitatea frezelor depinde nu numai de precizia executiei, ci si de calitatea materialului din care se executa acestea.

Materialele din care

sunt executate frezele trebuie sa indeplineasca

urmatoarele conditii:

- sa aiba duritate mai

mare decat materialul piesei pe care o prelucreaza,

astfel ca uzura in timp a dintilor sa fie cat mai mica;

- sa reziste bine la uzura si temperaturi ridicate.

Pentru executarea frezelor se folosesc oteluri pentru scule, oteluri pentru constructii de masini, carburile metalice, mai nou fiind utilizate si materialele ceramice.

Otelurile pentru scule se clasifica in: oteluri carbon; oteluri aliata; oteluri speciale.

Otelurile carbon pentru scule sunt oteluri nealiate de calitate superioara si in continut ridicat de carbon (0,6 - 1,4 %). Aceste oteluri sunt standardizate. Dintre otelurile carbon pentru scule indicate in standarde, in mod obisnuit, pentru constructia frezelor se folosesc calitatile OSC 10 si OSC 1 Deoarece aceste oteluri isi pierd duritatea la temperatura de 200 - 250°C, frezele executate nu pot fi folosite in regimuri de aschiere grele; se va evita folosirea acestor oteluri la executarea frezelor de dimensiuni mari, freze-melc si freze-fierastrau.

Otelurile aliate pentru scule difera de otelurile carbon pentru scule in continutul unor elemente de aliere, ca: wolfram, crom, molibden, nichel, vanadiu etc. Aceste oteluri sunt superioare otelurilor carbon pentru scule, deoarece rezista la temperaturi de 350 - 400°C; in timpul aschierii au duritatea, tenacitatea si elasticitatea cu mult mai mari si se deformeaza mai putin dupa tratamentul termic. Frezele executate din otel aliat pentru scule permit prelucrari la viteze de aschiere de 1,5 ori mai mari in comparatie cu vitezele de aschiere admise la frezele executate din otel carbon pentru scule.

Otelurile speciale pentru scule, numite uzual oteluri rapide, sunt caracterizate prin continut ridicat de wolfram, vanadiu si crom, iar la unele oteluri, cobalt si molibden. Aceste oteluri isi pastreaza duritatea ridicata la temperaturi de 500 -6009C fara ca taisurile sa-si scada proprietatile de aschiere. Vitezele de aschiere, in cazul frezelor executate din otel rapid, sunt de 2 - 3 ori mai mari decat la frezele executate din otel carbon pentru scule.

Oteluri pentru constructii de masini se folosesc pentru economisirea otelurilor aliate si in special pentru scule, la executarea cozilor la frezele cu coada sau la executarea corpului frezei, la frezele cu dinti aplicati. Otelurile pentru constructii de masini folosite in mod obisnuit sunt: OL 50, OL £0 si OL 70.

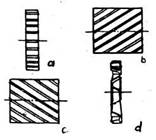

Carburile metalice se obtin din carburi metalice de tantal, vanadiu, titan, crom, legate intre ele printr-un metal pur - cobalt sau nichel. Legarea carburilor de catre metalul pur se realizeaza prin presare si incalzire, la presiuni, respectiv temperaturi inalte (sinterizare), obtinandu-se placute de diferite forme si dimensiuni. Placutele se fixeaza pe sculele aschietoare prin lipire tare cu alama sau pin sudare.

Placutele din carburi metalice au. diferite forme geometrice putand fi: patrate, dreptunghiulare, hexagonale, trapezoidale, rotunde etc.

Placutele din carburi metalice sunt folosite la prelucrarea prin aschiere a metalelor si aliajelor dure si casante, deoarece prezinta o rezistenta mare la uzura chiar la temperaturi ridicate de 900 - 1000°C.

Placutele din carburi metalice sunt standardizate la nivel international prin sistemul ISO, fiind impartite in trei grupe si anume:

grupa cu simbolul P (de exemplu P10, P20, P50), destinata prelucrarii materialelor feroase cu aschii lungi (otel carbon, otel turnat, fonta maleabila). Aceste placute au in compozitie carbura de wolfram si carbura de titan legate intre ele cu cobalt;

grupa cu simbolul M (de exemplu M10, M20, M40, destinata prelucrarii materialelor de orice fel, indeosebi otel carbon, otel turnat, fonta, oteluri aliate, oteluri calite, metale si aliaje neferoase. Ele au in compozitie carburi de .wolfram, titan, tantal si crom prins intr-o masa de cobalt;

grupa cu simbolul K (ele exemplu K10, K40), destinata prelucrarii materialelor feroase cu aschii scurte (otel calit, fonta cenusie), metalelor si aliajelor neferoase si materialelor nemetalice (lemn, portelan, materiale plastice, sticla etc.) Ele au in compozitie carbura de wolfram si cobalt.

Placutele

din carburi metalice trebuie folosite numai pentru prelucrarea

materialelor pentru care sunt destinate.

In general, cifrele aflate in simbolul unei placute metalice oglindesc

proprietatile mecanice ale acestora, astfel:

- rezistenta la uzura a placutei este cu atat mai mare cu cat cifra din simbol este mai mica;

- tenacitatea placutei este cu atat mai ridicata cu cat cifra din simbol este mai mare.

Rezulta de aici ca la prelucrarea materialelor cu duritate ridicata sunt preferabile placute avand in simbol cifre mai mici, iar la prelucrarea cu socuri, placute cu cifre cat mai mari.

In functie de materialele din care sunt construite, sculele aschietoare. Se trateaza termic, in vederea imbunatatirii proprietatilor fizico-mecanice si ridicarii capacitatii lor de aschiere.

Tratamentele termice aplicate

frezelor din oteluri de scule sau aliate trebuie

sa asigure duritati de minimum 60 HRC (de obicei 62-64 HRC). Se recomanda

aplicarea de tratamente

termo-chirnice dupa tratamentul de imbunatatire care pot

ridica duritatea pana la

70 HRC.

Frezele cu dinti demontabili cu diametre sub 250 mm (cilindrice, cilindro-frontale) se executa cu corpul din 40 C 10 sau 35 CN 15 sau din OLC 45.

Frezele frontale de diametre mari se executa din OLC 45 si mai rar din 40 C 10 sau 40MoC 11.

Corpul frezelor cu dinti asamblati si coada frezelor, in cazul in care aceasta este sudata, se trateaza termic separat, pana la obtinerea duritatii de 3040 HRC.

4 Geometria partii aschietoare a frezelor

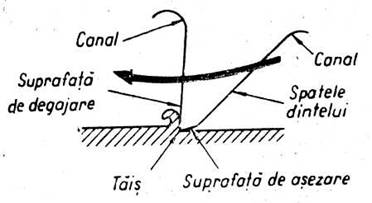

Principalul element al unei freze il constituie dintele (fig.5). Fiecare dinte are o suprafata de degajare si una de asezare. Intersectia celor doua suprafete formeaza taisul dintelui.

Intre doi dinti alaturati se

formeaza un canal; acestuia ii revine un rol

important deoarece acumuleaza aschiile

produse in timpul prelucrarii.

Fiecare dinte al frezei lucreaza ca o scula independenta,

acesta putand fi

comparat cu un cutit de strung sau de

rabotat, deci procesul de prelucrare prin

frezare este asemanator procesului de aschiere prin strunjire sau prin

rabotare

(fig.6).

Fig.5 Dintele frezei Fig.6 Principalele elemente

geometrice ale dintelui frezei

In acest caz, freza are aceleasi elemente geometrice ale partii aschietoare a dintilor: unghiurile de degajare γ, de asezare α, de ascutire β, etc. (fig.6).

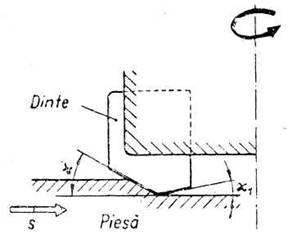

In cazul dintilor frezelor frontale exista doua unghiuri χ si χ1 care stabilesc pozitia dintelui fata de piesa prelucrata si se numesc unghiuri de atac principal χ, respectiv secundar χ1 (fig.7).

Fig.7 Unghiurile de atac ale frezei Fig.8 Unghiul de inclinare al

dintilor frezei

Pentru a se asigura frezelor un mers linistit in timpul lucrului, prin eliminarea socurilor produse la intrarea si iesirea dintilor din piesa prelucrata, se recomanda construirea frezelor cu dinti inclinati cu un unghi ω. Valorile acestui unghi sunt diferite functie de tipul frezei si de felul materialului prelucrat, astfel:

pentru freze cilindrice, ω = 3545°;

pentru freze cilindro-frontale, ω = 2035°;

pentru freze disc, ω = 1530°; ,

pentru freze deget, ω = 1550°.

Pentru utilizatorul frezelor este necesara cunoasterea dependentei geometriei acestora in functie de piesa de prelucrat, in special functie de materialul acesteia.

Astfel se va retine faptul ca valorile mari ale unghiurilor de inclinare a danturii se folosesc la sculele pentru prelucrarea materialelor moi, iar cele mici la sculele pentru prelucrarea materialelor mai dure.

Unghiurile de atac au valori diferite functie de tipul frezei si de profilul dintelui. Astfel, unghiul de atac principal poate capata diferite valori cuprinse intre 20° si 90°.

Durabilitatea unei freze depinde, in general, de parametrii sai geometrici. La alegerea frezelor, pentru asigurarea conditiilor optime de lucru, este necesar sa se cunoasca unele date privind constructia acestor scule.

Copyright © 2025 - Toate drepturile rezervate