| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Tema de proiect

Sa se proiecteze procesul ecotehnologic optim de realizare a piesei Pinion conic, in conditiile unui numar necesar de bucati n=6000 buc/an.

Realizarea corecta a temei presupune rezolvarea completa a urmatoarelor etape:

Stabilirea diagramei flux a procesului tehnologic de realizare a piesei respective, a produsului;

Stabilirea etapelor in care apare impactul asupra mediului si a tipului de poluare pentru:

- apa (ce tipuri de substanta care polueaza);

- aer (ce tipuri de substanta care polueaza);

- sol (ce tipuri de substanta care polueaza).

Determinarea coeficientului de poluare pe etape si a coeficientului de poluare total.

Stabilirea metodelor de prevenire a poluarii,

Stabilirea metodelor de reducere a poluarii.

6 Determinarea gradului optim de reducere a poluarii.

Intocmirea bilantului de mediu.

Piesa Pinion conic se prezinta in figura 1 cu desenul de executie.

Principalele etape in proiectarea procesului tehnologic sunt:

1.Stabilirea rolului functional al produsului

Cunoasterea rolului functional al piesei este prima etapa in proiectarea oricarui process tehnologic de realizare a piesei respective. Rolul functional al piesei este dat de rolul functional al fiecarei suprafete ce delimiteaza piesa in spatiu. Atunci cand nu ,se cunoaste ansamblul din care face parte piesa, determinarea rolului functional al piesei se face folosind metoda de analiza morfofunctionala a suprafetelor (Gh. Amza, Tehnologia Materialelor, vol.1, Editura Tehnica, 1999, pag. 50). In cazul piesei date se rezolva urmatoarele etape:

Descompunerea piesei in suprafetele cele mai simple ce o delimiteaza in spatiu

(plane, cilindrice, conice, evolventice, elicoidale etc). (vezi figura 2)

Notarea tuturor suprafetelor ce, delimiteaza piesa in spatiu

In cazul piesei date s-a facut descompunerea si notarea suprafetelor ;

Analizarea fiecarei suprafete ce margineste piesa in spatiu

Se face o analiza a fiecarei suprafete din urmatoarele puncte de vedere: forma geometrica a

suprafejei; dimensiunile de gabarit; precizia dimensionala; precizia de forma; precizia de pozitie

rugozitatea si unele caracteristici functionale sau de exploatare trecute pe desenul de executie. (vezi Tabelul 1)

Stabilirea rolului functional posibil al piesei.

Se face in urma analizei de corelatie a diferitelor tipuri de suprafete obtinute in graful

suprafete-caracteristici;

.Alegerea materialului optim pentru confectionarea produsului

Calitatea materialului folosit la realizarea piesei, impreuna cu conceptia de proiectare si tehnologia de fabricate, determina nivelul performantelor tehnico-economice pe care piesa le poate atinge. Alegerea unui material optim pentru piesa este o problema deosebit de complexa ce trebuie rezolvata de proiectant. In situatia in care tehnologul este si proiectant problema se rezolva alegand| acel material care indeplineste cerintele minime de rezistenta si durabilitate ale piesei in conditiile unui pret de cost minim si a unei fiabilitati sporite.

De obicei, se mizeaza pe experienta proiectantului si pentru o alegere rapida a materialului se pleaca de la cateva date referitoare la: solicitarile din timpul exploatarii, conditiile de exploatare (temperature, viteza, presiunea, mediul de lucru, etc.) clasa din care face parte piesa si conditiile de executie. Abordarea problemei in aces mod este neeconomica deoarece nu sunt valorificate corespunzator toate caracteristicile materialelor. De aceea, pentru a valorifica la maximum intregul ansamblu de proprietati functionale, tehnologice, si econimice, in conditiile concrete de realizare a piesei, se foloseste metoda de analiza a valorilor optime.;

Principalele etape ce trebuiesc parcurse sunt urmatoarele:

-Stabilirea rolului functional al piesei si a conditiilor economice de functionare ale acesteia. Slabilirea rolului functional al, piese si a conditiilor economice de functionare ale acesteia se face folosind metoda de analiza morfofunctionala a suprafetelor.

-Determinarea si stabilirea factorilor analitici ai problemei alegerii materialului optim Determinarea si stabilirea factonlor, analitici ai problemei alegerii materialului optim se face luand in considerare intregul ansamblu de proprietati functionale (fizice, chirnice, mecanice, electrice, magnetice, optice, nucleare, si estetice), proprietatile tebnologice (turnabilitatea, deformabilitatea, uzinabilitatea, sudabilitatea si calibilitatea) , proprietati economice (pretul de cost, consumul de energie, de materie prima,etc).

-Descompunerea factorilor analitici in elemente primare:

In cazul pinionului conic prezentat in figura 1 se iau in considerare cel putin proprietatile:

conductibilitate termica, temperature de topire, duritatea, rezistenta la coroziune, elasticitatea, plasticitatea, tenacitatea, rezistenta la rupere, duritatea si rezistenta la oboseala. De asemenea, se iau in considerare cel putin turnabilitatea, deformabilitatea, uzinabilitatea, calibilitatea, sudabilitatea si preful de cost. Tofi factorii primari luati in considerare sunt prezentati in graful 'materiale - proprietati' din tabelul 2;

-Aprecierea cantitativa a factorilor analitici

Aprecierea cantitativa a factorilor analitici se face folosind un anumit sistem de notare, in functie de valoarea fiecarei proprietati k, acordand nota tk. Se alege sistemul de notare ce acorda note de la 1 la 3 cu indicatiile din tabelul 2;

-Stabilirea ponderii importantei fiecarui factor primar

Stabilirea ponderii importantei fiecarui factor primar se face in functie de rezultatele obtinute la paragrafele precedente, acordand fiecarei nota k, o pondere dk. In stabilirea ponderii importantei fiecarui factor trebuie avuta in vedere respectarea conditiei:

In care m reprezinta numarul de factori primari luati in considerare.

Alegerea solutiei optime la momentul dat.

Alegerea solutiei optime la momentul dat se face aplicand criteriul:

In urma aplicarii acestui criteriu a rezultat ca piesa luata in studiu este recomandabil sa fie confectionata din otel tip 17CrNiMo6.

Materialul din care se confectioneaza produsul este elementul cel mai important din punct de vedere al impactului asupra mediului deoarece elaborarea materialului este etapa cea mai poluanta din traseul tehnologic al unui produs. De aceea, pentru a face posibila calcularea coeficientului de poluare introdus de aceasta etapa trebuie tinut cont de mai multe cunostinte.

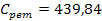

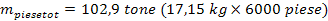

In cazul produsului Pinion conic, numarul total de piese este de 6000 de bucati.

mpiese=17,15 kg

mpiese total= 17,15kg ∙6000buc= 102900 kg= 102,9 tone

Pentru a putea proiecta procesul ecotehnologic cu toate datele necesare este utila cunoasterea mai intai a traseului tehnologic corespunzator procesului ce se vrea realizat. O schema de principiu pentru o diagrams flux a procesului tehnologic de realizare a unui produs se prezinta in fig 3. Pentru a putea calcula coeficientul de poluare, pentru a determina gradul optim de reducerea poluarii si pentru a putea intocmi traseul ecotehnologie trebuie cunoscute etapele si momentele in care se produce impactul de mediu. Acestea vor fi marcate cu un asterisc (*) in toate schemele folosite in continuare.

Stabilirea diagramei flux a procesului tehnologic de realizare a piesei Pinion conic

*Controlul produsului

neconform Analiza contractului *Curatire semifabricat *Aprovizionare materii prime *Elaborare materiale Materii prime necesare Identificarea trasabilitatii

produsului Controlul proiectarii Primirea comenzii *Prelucrari mecanice *T.T. *Control Receptii materii prime Receptie semifabricat *Executie semifabricat Produs Controlul fabricatiei *Reconditionare *Rebut nerecuperabil

Stocare *Manipulare, depozitare,

ambalare, livrare Inspectii si incercari

Fig. 3. Schema de principiu a diagramei flux a procesului tehnologic de realizare a unui "Pinion conic" (*- etapele si momentele de impact asupra mediului )

Stabilirea etapelor in care apare impactul asupra mediului si a tipului de poluare

Ø Poluarea solului

Solul este un amestec de materie din plante, minerale si animale care se formeaza intr-un proces foarte lung, poate dura mii de ani. El este necesar pentru cresterea majoritatii plantelor si esential pentru toata productia agricola. Poluarea solului este acumularea de compusi chimici toxici, saruri patogeni(organisme care provoaca boli), sau materiale radioactive care pot afecta viata plantelor si animalelor.

In orice ecosistem care cuprinde si solul (abiotic), solul are 2 functii esentiale: depozitar si furnizor de elemente nutritive si apa; si recipient si transformator de reziduri si deseuri; deci avand rolul de reglator al ecosistemului si de purificator al mediului inconjurator.

Odata distrus, el nu se mai reface pentru ca nu se pot reproduce conditiile si istoria formarii lui formandu-se totusi un corp cu functii analogice. Prin utilizarea lui rationala el nu se epuizeaza ci este protejat si isi sporeste fertilitatea.

Solul poate fi poluat :

- direct prin deversari de deseuri pe terenuri urbane sau rurale, sau din ingrasaminte si pesticide aruncate pe terenurile agricole ;

- indirect, prin depunerea agentilor poluanti ejectati initial in atmosfera, apa ploilor contaminate cu agenti poluanti "spalati" din atmosfera contaminata, transportul agentilor poluanti de catre vant de pe un loc pe altul.

Subsolul constituie depozitul si sursa marii majoritati de materii prime minerale si hidrocarburi, deci materiile prime pentru ramurile industriale si cu rol deosebit in cadrul economiei oricarei tari. Constituirea depozitelor subterane de deseuri industriale si uneori de deseuri radioactive, precum si testele si experimentele nucleare, sunt alte forme sub care se manifesta in lumea actuala fenomenul de poluare a subsolului terestru.

Ø Poluarea apei

Esenta vietii pe Terra este apa, care continua sa aiba si astazi un rol primordial si preponderent pentru mentinerea vietii, fiind prin aceasta indispensabila si avand o valoare intrinseca, inestimabila in bani. Cererea de apa potabila este in crestere continua cat timp populatia globului creste. Din anul 1942 pana in anul 1990 preluarea apei potabile din rauri, lacuri, rezervoare si alte surse a crescut de patru ori.

Poluantii aflati in ape sub forma de suspensii sau solutii multicomponente se pot incadra in urmatoarele categorii mai importante:

- substante organice, reziduri biologice;

- substante anorganice;

- substante radioactive;

- produse petroliere;

- microorganisme patogene;

- ape fierbinti.

Poluarea apei freatice afecteaza extrem de grav resursele de apa potabila a comunitatilor care se aprovizioneaza din aceste resurse.

Volumul apelor uzate industriale este, in general, cu 70% mai mare decat al apelor menajere orasenesti, iar incarcarea si nocivitatea lor este cu mult mai mare. In prezent, "paleta" de poluanti s-a diversificat enorm, ca o consecinta a cresterii industriale spectaculoase din ultimele decenii.

Apele uzate din industria miniera si metalurgica contin in special poluanti anorganici , toxici, dizolvati sau in stare de suspensie.

Tabel 3.Situatia privind principalele surse de poluare a apelor din

|

Indicatori de calitate avizati |

Concentractie avizata (mg/l) |

Concentratie medie masurata (mg/l) |

Concentratie maxima masurata (mg/l) |

Cauzele poluarii |

|

CBO5 |

-deficiente constructive la tratare biologica, -statie subdimensionata, -functionare defectuoasa a retelei de canalizare |

|||

|

Suspensii | ||||

|

CO-Mn | ||||

|

Reziduu fix | ||||

|

H2S+sulfuri | ||||

|

Extractibile | ||||

|

Fenoli | ||||

|

P tot. | ||||

|

Azotati | ||||

|

Azotiti | ||||

|

Amoniu | ||||

|

Cianuri | ||||

|

PH |

Ø Poluarea aerului

Contaminarea umana a atmosferei Pamantului poate lua multe forme si a existat de cand oamenii au inceput sa utilizeze focul pentru agricultura, incalzire si gatitul alimentelor. In timpul Revolutiei Industriale (sec.XVIII si XIX), poluarea aerului a devenit o problema majora.

Atmosfera reprezinta invelisul gazos al pamantului, care se intinde de la sol si pana la inaltmimi de peste 3000 de km. Se poate imparti conventional in 5 straturi :Troposfera (sol -17 km), statosfera (1740 km), mezosfera (4080 km), ionosfera (801 000 km) si exosfera (10003000 km) , acest invelis este alcatuit din aer, amestec mecanic de gaze si vapori de apa, cristale de gheata, praf , impuritati etc.Ca element al mediului , atmosfera are o importanta deosebita, fiind indispensabila pentru viata florei, faunei si a fiintei umane.

Poluarea urbana a aerului este cunoscuta sub denumirea de smog. Smogul este in general un amestec de monoxid de carbon si compusi organici din combustia incompleta a combustibililor fosili cum ar fi carbunii si de dioxid de sulf de la impuritatile din combustibili. In timp ce smogul reactioneaza cu oxigenul, acizii organici si sulfurici se condenseaza sub forma de picaturi, intetind ceata. Pana in secolul XX smogul devenise deja un pericol major pentru sanatate.

Substantele poluante din atmosfera sunt substante gazoase, lichide sau solide, care le modifica compozitia. Gazele sunt substante care, in conditii normale (temperatura locala, presiune 1013 hPa) sunt in stare gazoasa, lichefiindu-se la temperatura joasa (condensare), de ex.: CO2, SO2, ozonul.Vaporii sunt gaze care se condenseaza in conditii normale, de ex.: vaporii de apa.

Ceata, fumul, praful sunt particule foarte fine de materii (aerosol) de un diametru de 0,001-100 um.

Gazele sunt substante care, in conditii normale (temperatura locala, presiune 1013 hPa) sunt in stare gazoasa, lichefiindu-se la temperatura joasa (condensare), de ex.: CO2, SO2, ozonul. Vaporii sunt gaze care se condenseaza in conditii normale, de ex.: vaporii de apa. Ceata, fumul, praful sunt particule foarte fine de materii (aerosol) de un diametru de 0,001-100 um. Ceata este formata din picaturi de marime variabila.

Fumul este un amestec de particule solide si coloidale cu picaturi lichide. Praful provine din diviziunea materiei fine in particule aproape coloidale de 10-100 nm. Emisiile sunt substante eliberate in atmosfera de catre uzine. Aceste substante se raspandesc pretutindeni, cazand din nou sub forma de particule si mai fine decat poluarea atmosferica masurabila in locurile de emisie.

Coeficientul general de poluare, pentru Romania, are valoare subunitara si anume = 0,435.

*Aprovizionare materii prime: in conformitatea cu standardele ISO 9000 se face prin;

-evaluarea si selectia subcontractantilor si a furnizorilor ( criterii avute in vedere : capabilitatea furnizorilor de a indeplini cerintele de calitate impuse produsului sau serviciului; disponibilitatea echipamentelor si a fortei de munca; viabilitatea comerciala si financiara; eficienta sistemului de asigurarea a calitatii).

Aprovizionarea cu materii prime

pentru efectuarea produsului se realizeaza terestru prin urmare va fi poluat aerul cu CO,

Tabel . Poluarea prin transport rutier

|

Substante poluante |

Cantitate [kg]/piesa/100km |

|

| |

|

CO | |

|

NOx | |

|

| |

|

Uleiuri | |

|

Namol | |

|

Apa uzata | |

|

Praf | |

|

TOTAL |

Cererea de aprovizionare Analiza cererii Selectia furnizorilor Aprobare Gestiune stocuri Depozitare

Contractare Receptie Procesul de aprovizionare

Fig. 2. Ciclul de aprovizionare

Firma se aprovizioneaza cu materii prime de la o distanta de 100 km.

*Elaborare materiale

Materii prime Carbune Var Fier vechi Burete de fier Diverse Electrozi de grafit Aditivi de aliere Adaosuri Gaze inerte Energie Combustibil gazos Electricitate Oxigen Pacura Carbune Apa Apa demineralizata Apa de proces

Elaborarea otelului in cuptoare

electrice Produse* Otel -sleburi -blumuri -tagle -lingouri Gaz de cuptor Zgura Ape uzate* Caldura recuperabila* Gaze arse. Fumuri* Deseuri solide. Subproduse* Pierderi de caldura Abur Praf COV CO Metale grele PAH PCDDF Carbon organic Benzen HF, HCl, PCB, HCB Zgura Praf Materiale refractare

Fig. 3. Procesul de elaborare al otelului in cuptoare electrice (* - etapele poluante)

In tabelul urmator se prezinta cantitatile de substante poluante rezultate la obtinerea otelului pentru o piesa Pinion conic.

Tabel . Emisii si subproduse poluante la elaborarea otelului pentru o piesa Pinion conic

|

Nr. crt. |

Emisia sau subprodusul |

U.M. |

Cantitatea |

|

Praf in aer |

kg / buc | ||

|

CO |

kg / buc | ||

|

SO |

kg / buc | ||

|

NOx |

kg / buc | ||

|

CO |

kg / buc | ||

|

Gaze arse (altele) |

kg / buc | ||

|

Zgura |

kg / buc | ||

|

Namol |

kg / buc | ||

|

Praf depus |

kg / buc | ||

|

Alte depuneri |

kg / buc | ||

|

Refractare |

kg / buc | ||

|

Apa uzata |

kg / buc | ||

|

Uleiuri |

kg / buc | ||

|

TOTAL |

kg / buc | ||

*Executie semifabricat

Produse laminate la rece* La cald Apa Energie Uleiuri Diverse Blumuri Sleburi Tagle Lingouri turnate Gaz natural Gaz de convertizor Gaz de cocs Gaz de furnal electricitate Abur Oxigen De racire De proces Vaseline Uleiuri de laminare Detergenti Agenti de floculare Substante biocide Inhibitori de coroziune Materiale refractare Materii prime Subproduse si deseuri Ape uzate Emisii in aer Pierderi de caldura* Zgomote, vibratii* Zgura de la taierea

oxiacetilenica si de la flamare Praf de filtru Tunder de cuptor Tunder de laminare Slam de laminare Fier vechi Materiale refractare Uleiuri Grasimi Suspensii solide Particule in suspensie NOx SO CO CO COV Laminare Extrudare Tragere Matritare Forjare

Fig 4. Procedeele de deformare plastica la cald si sursele de poluare (* - etapele si sursele de poluare).

Tabel . Emisii si subproduse poluante la elaborarea semifabricatului Pinion conic

|

Nr. crt. |

Emisia sau subprodusul |

U.M. |

Cantitatea |

|

Praf de filtru |

kg / buc | ||

|

CO |

kg / buc | ||

|

SO |

kg / buc | ||

|

NOx |

kg / buc | ||

|

CO |

kg / buc | ||

|

Slam |

kg / buc | ||

|

Zgura |

kg / buc | ||

|

Fier vechi |

kg / buc | ||

|

Particule in suspensie |

kg / buc | ||

|

Tunder |

kg / buc | ||

|

Refractare |

kg / buc | ||

|

Apa uzata |

kg / buc | ||

|

COV |

kg / buc | ||

|

TOTAL |

kg / buc | ||

*Curatire semifabricat

Curatirea este o etapa foarte importanta in proiectarea si realizarea oricaror produse deoarece inainte de oricare operatie tehnologica pretentioasa trebuie executata curatirea. Sunt foarte multe situatii cand curatirea se face prin diferite metode:clasice manuale (ciocaniri,spacluiri);mecanizate (pick-hammer,peri de sarma,sablare-alicare);speciale (curatirea chimica,alectrochimica,prin vibrare,cu plasma,cu laser,ultrasunete,flacara si metal abraziv,termica,electrochimica,cu jet de apa,cu flacari,e.t.c).Fiecare dintre aceste metode are un impact mai mare sau mai mica supra mediului,in functie de metodele folosite si de operatiile tehnologice viitoare,pentru ca exista o mare diferenta intre curatirea suprafetelor in vederea sudarii si curatirea suprafetelor in vederea acoperirilor de protectie,sau intre curatirea suprafetlor pieselor turnate dupa dezbatere si curatirea suprafetelor instrumentelor medicale.

Pentru piesa Pinion conic se pot folosi ca metode de curatire: debavurarea, polizarea si sablarea.

In timpul operatiei de debavurare se polueaza solul prin bucati de material 17CrNiMo6 din semifabricat. La o piesa Pinion conic se polueaza solul cu 0,715 kg bucati de material din debavurare.

La polizarea semifabricatului se polueaza solul si aerul cu particule fine de material. Particulele fine de material reprezinta cam 2% din greutatea piesei, deci se polueaza cu 0,343 kg la o piesa, cam jumate-jumate de particule in sol si aer.

La sablarea pe exterior se polueaza solul si aerul cu nisip. Aerul se polueaza cu 0,400 kg de particule fine de nisip. Solul este poluat cu 0,600 kg de nisip la sablarea unei piese.

*Tratament termic

Tratamentele termice sunt operatii tehnologice la care se supune orice produs, in functie de caracteristicile pe care trebuie sa le aiba, atat in timpul proceselor de transformare pe care le sufera materialul din care este confectionat produsul cat si in timpul exploatarii produsului.

Orice tratament termic reprezinta o succesiune de incalziri si raciri controlate aplicate unui material metalic in stare solida in vederea modificarii structurii, si corespunzator, a proprietatilor functionale si tehnologice, intr-un sens dinainte stabilit. Tratamentele termice sunt puternic poluante atat ale aerului, cat si ale apei si solului deoarece in timpul unui tratament termic materialul sufera un ciclu termic de incalzire-mentinere-racire in anumite medii, avand drept rezultat o serie de substante cu un impact mai mare sau mai mic asupra mediului.

Cptt=Qpt∙Npe=(Qpta+Qpte+Qpts) ∙Npt kg emisii

Qpt=cantitatea egala de substante poluante ce apar in timpul tratamentului termic al unui produs in kg emisii/produs.

Qpta= cantitatea egala de substante poluante a aerului ce apre in timpul tratamentului termic

Qpte= cantitatea egala de substante poluante a apei

Qpts= cantitatea egala de substante poluante a solului

Npt=numarul de produse tratate termic in kg emisii /produs

Pentru sol:

Qpts=0,0055 kg/piesa

Pentru aer:

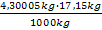

Furnal=4,3 Kg/t

pulberi=0.00005kg

Qpta=4,30005 kg/t

Cptt=

Pentru apa:

Pb - 0,001 kg/piesa

Zn - 0 kg/piesa

*Prelucrari mecanice

Prelucrarile mecanice sunt operatii foarte importante la care sunt supuse semifabricatele turnate, deformate plastic sau sudate, in urma carora se obtin dimensiunile finale si precizia geometrica ceruta de rolul functional.

Aceste prelucrari se fac pentru a obtine anumita precizie de forma si de pozitie si o anumita rugozitate pentru fiecare suprafata ce margineste piesa in spatiu. Principalele operatii de prelucrari mecanice prin aschiere sunt: strunjirea, rabotarea, monezarea, frezarea, gaurirea, largirea, adancirea, alezarea, tesirea, lamarea, tarodarea, brosarea, rectificarea, honuirea, lepuirea, supranetezirea si rodarea.

Fiecare operatie se executa pe echipamente tehnologice specifice, cu SDV-uri corespunzatoare si in anumite sectii de lucru. In cadrul acestor operatii apar o serie de substante care polueaza aerul, apa sau solul intr-o masura mai mare sau mai mica, aceasta depinzand de conditiile in care se desfasoara procesul de aschiere. De exemplu, in cazul prelucrarii prin aschiere apar o serie de compusi organici volatili (COV), care pot avea efecte directe asupra sanatatii si asupra mediului, prin nocivitatea intrinseca si unele proprietati fizico-chimice, sau indirecte, prin degradarea aerului (poluarea fotochimica si efectul de sera).

Pentru obtinerea piesei Pinion conic se prelucreaza mecanic semifabricatul uscat, fara folosirea lubrifiantilor. Din prelucrarile prin aschiere se va polua aerul si solul cu aschii si particule fine de material. Aschiile rezultate vor polua cu 3,428 kg la o piesa prelucrata, iar materiile in suspensie 0,05 kg la o piesa.

*Control

Controlul produselor presupune determinarea prin inspectare/testare a anumitor caracteristici si performante ale umui produs (analiza, masurane) compararea lor cu niste specificatii tehnice si tehnologice, care au fost prescrise pentru acel produs (comparare), clasificarea sau sortarea produselor pe clase de calitate (decizie) si stabilirea unor actiuni corective sau preventive (concluzii).

Specificatiile pot fi impuse prin: clauze contractuale de catre beneficiar, norme interne ale firmei, norme de ramura industriala, norme ale organismelor de certificare produse, standarde, legislatia nationala sau internationala.

Piesa Pinion conic este controlata nedistructiv cu Pulberi magnetice.

Examinarea cu pulberi magnetice este o metoda de control magnetic, constand in detectarea discontinuitatilor materialelor feromagnetice cu ajutorul pulberilor magnetice ce se acumuleaza in dreptul acestora, ca urmare a atragerii lor de catre campurile de scapari.

Pulberea magnetica este o pulbere cu anumita granulatie, din materiale cu permeabilitate magnetica mare si remanenta mica. In mod obisnuit sunt folositi oxizi de fier feromagnetici.

Pentru controlul piesei se foloseste metoda umeda de aplicare a pulberii magnetice, in care pulberea magnetica se amesteca cu un lichid purtator si apoi se aplica pe piesa prin pensulare. Pentru prepararea suspensiei magnetice se foloseste reteta indicata de producatorul pulberii: 100 g pulbere fluorescenta la 100 l lichid purtator.

Pentru examinarea pieselor se va prepara o solutie din pulbere fluorescenta FLUXA HRS si apa. Pentru o piesa Pinion conic va fi nevoie de 200 ml de solutie magnetica, adica de 0,2 kg de solutie.

Solutia folosita pentru examinarea cu pulberi magnetice va polua apa si solul. Poluarea apei se va face prin apele uzate care rezulta dupa curatarea mesei de lucru, iar poluarea solului va rezulta din apa uzata care poate fi absorbita de sol sau chiar din resturile aruncate din solutia magnetica folosita.

Examinarea cu pulberi magnetice va polua cu 0,2 kg la controlul unei piese.

*Controlul produsului neconform

Controlul produsului neconform presupune determinarea prin inspectare/testare a anumitor caracteristici si performante ale unui produs (analiza,masurare), compararea lor cu niste specificatii tehnice si tehnologice, care au fost prescrise pentru acel produs.

Cererea de documente Analiza Redactare Verificare Aprobare Casare Retragere Arhivare

Codificare Revizie

Difuzare Utilizare

Fig. 5. Ciclul de viata al documentatiei

Se tine cont ca pentru realizarea unei singure piese " PINION CONIC" sunt necesare aproximativ 500 de foi de scris (proceduri, caiete de sarcini,rapoarte, manuale ale calitatii etc).

Compozitia medie a hartiei este:

|

maculatura 44% |

|

|

-celuloza 28 % |

|

|

-pasta mecanica 16 % |

|

|

-adaos 5 % |

|

|

-amidon 3 % |

|

|

-produse chimice 2 % |

|

|

-clei rasinos 1 % |

|

|

-sulfat de aluminiu 2 % |

Pentru elaborarea documentatiei se foloseste si cerneala pentru scris. Pentru scrierea a 500 de foi se consuma un cartus de tus de imprimanta laser.

Hartia folosita pentru elaborarea documentatiei nu polueaza mediul inconjurator deoarece este reciclabila. In schimb, tusul de la imprimanta care este imprimat pe hartii va polua solul deoarece este toxic.

Un cartus de la imprimanta are 10 mL de tus, deci 10 grame de tus. Prin operatia de controlul produsului neconform se va polua solul cu 0,01 kg de tus pentru fabricarea unei piese.

*Rebut nerecuperabil

Rebutul reprezinta un produs care nu poate fi folosit in scopul in care a fost proiectat, nu corespunde functiilor calitative, normelor interne, contracte el fiind o pierdere economica.

Deseul reprezinta un rest dintr-un material rezultat dintr-un proces tehnologic de realizare a unui anumit produs, care nu mai poate fi valorificat direct pentru realizarea produsului respectiv sau material rezultat in urma unui proces tehnologic sau biologic, care nu mai poate fi utilizat ca atare.

Piesele care nu se mai pot repara sau reconditiona se topesc si ajung sub forma de materie prima la elaborarera semifabricatului.

Pentru aer:

Pentru sol:

Total =0,7kg/t

Crd =

In timpul operatiei de topire se degaja o cantitate de caldura, care poate polua aerul daca depaseste o anumita valoare.

*Reconditionare

Reconditionarea unui produs se face fie pentru a indeplini acelasi rol functional (de exemplu, un pinion conic de la un boghiu de vagon metrou ramane tot pinion in acelasi boghiu de vagon metrou) sau pentru un alt rol functional (pinionul conic poate fi folosit la un alt boghiu unde solicitarea este mult mai mica sau intr-un ansamblu unde transforma miscarea de rotatie in miscare de translatie).

Reconditionarea se face de regula prin procedee care conduc la remedierea defectelor, putand fi chiar parte a proceselor de fabricatie.

Compensarea uzurii face parte dintre tehnologiile specifice reconditionarii. Compensarea se face prin introducerea unor piese suplimentare (bucse - pentru alezaje, respectiv mansoane - pentru arbori, saibe, spire de arc, placute etc.) asamblarea acestora facandu-se prin presare la cald sau la rece (fretare).

Pentru piesa Pinion conic se pot folosi mai multe metode de reconditionare : incarcare prin metalizare prin pulverizare termica cu plasma si pulbere si prelucrari prin aschiere : strunjire si rectificare.

La reconditionarea prin prelucrari prin aschiere se va polua aerul si solul cu aschii si particule fine de material. Aschiile polueaza solul cu 0,85 kg la o piesa, iar materia in suspensie cu 0,015 kg la o piesa reconditionata.

La reconditionarea prin pulverizare termica cu plasma si pulbere se polueaza solul cu nitrati 0,5145 kg/piesa si apa prin posibila ruginire a produsului 0,943 kg/piesa.

Inspectii si incercari

Piesa se va controla dimensional cu instrumente de masura (subler, micrometru, lere) inainte de a fi transmis spre ambalare si livrare, pentru a se evita posibile erori de control si pentru a nu ajunge piese cu defecte la clienti.

*Manipulare, depozitare, ambalare si livrare

Piesele realizate se manipuleaza cu un Multicar electric care polueaza prin faptul ca va consuma energie electrica. Energia electrica consumata de Multicar este produsa eolian, deci nu se polueaza mediul inconjurator, acesta fiind un procedeu ecologic.

Piesele se depoziteaza in spatii special amenajate, curate si aerisite corespunzator, fara a se polua mediul inconjurator.

Piesele Pinion conic se ambaleaza in cutii de lemn care sunt biodegradabile, deci nu polueaza mediul pe nici o cale.

Piesele se livreaza clientului la o distanta de 20 km si se va polua mediul prin transportul rutier.

Livrarea pieselor la client se realizeaza terestru prin urmare va fi poluat aerul cu CO,

Tabel . Poluare prin transport rutier

|

Substante poluante |

Cantitate [kg]/piesa/20km |

|

| |

|

CO | |

|

NOx | |

|

| |

|

Uleiuri | |

|

Namol | |

|

Apa uzata | |

|

Praf | |

|

TOTAL |

Determinarea coeficientului de poluare pe etape si a coeficientului de poluare total

Cunoscand coeficientii de poluare introdusi la fiecare etapa a procesului tehnologic de realizare a produsului se poate determina coeficientul de poluare total Cpt ,cu relatia:

Cpt Cpp Cpe Cpe Cpcd Cpm Cpap Cpu Cprr Cpc Cpax [kg emisii]

in care: Cpp este coeficientul de poluare introdus la prepararea minereurilor; Cpp - coeficientul de poluare introdus la elaborarea materialului; Cps - coeficient de poluare introdus la elaborarea semifabricatului; Cpcd - coeficient de poluare introdus la operatiile de curatire, decapare, degrosare; Cpm - coeficient de poluare introdus la prelucrarile mecanice; Cpap - coeficient de poluare introdus la acoperirile de protectie; Cptt - coeficient de poluare introdus de tratamentele termice; Cprrr - coeficient de poluare introdus de reparare, reconditionare, reciclare; Cpc - coeficient de poluare introdus de control (inspectia) produsului; Cpax - coeficient de poluare introdus de celelalte etape ale diagramei flux a procesului tehnologic.

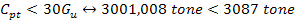

In functie de marimea coeficientului de poluare trebuie luate si masurile de prevenire sau de reducere a impactului asupra mediului, astfel:

daca Cpt ≥10Gu, poluarea este foarte grava si trebuie luate masuri urgente de prevenire si reducere a poluarii;

daca 5Gn≤Cpt<10Gu, poluarea este grava, masurile de prevenire si reducere fiind absolut necesare;

daca 30Gn≤Cpt<5Gu, poluarea este mare si se impun masuri de prevenire si reducere;

daca Cpt<30Gu, poluarea este in limitele de alerta, fiind necesare planuri de prevenire si reducere a poluarii;

daca 0,5Gu≤Cpt<3Gu, poluarea este acceptabila.

S-a notat cu Gu - greutatea de material util, ce compune produsul final.

Aprovizionare materii prime:

Elaborare materiale:

Executie semifabricat:

Curatire semifabricat:

Tratament termic:

Prelucrari mecanice:

Control:

Controlul produsului neconform:

Rebut nerecuperabil:

Reconditionare:

Manipulare, depozitare, ambalare si livrare:

In urma calculelor rezulta ca poluarea este in limitele de alerta, fiind necesare planuri de prevenire si reducere a poluarii.

Copyright © 2026 - Toate drepturile rezervate