| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

1. DETECTAREA DEFECTELOR IN EXPLOATARE,INTRETINEREA PLANIFICATA SI EXPLOATAREA TEHNICA A SISTEMULUI DE FRANARE CU ACTIONARE PNEUMOHIDRAULICA

1.1. Detectarea defectelor in exploatare ala sistemului de franare cu actionare pneumohidraulica.

In timpul exploatari la sistemul de franare pot sa apara urmatoarele defecte:

a - frana "nu tine" este "slaba" sau nu actioneaza ;

b - frana "freaca" desi pedala de frana nu este actionata ;

c - la franare automobilul trage intr-o parte ;

d - in timpul franarii se blocheaza una sau toate rotiile ;

e - frana are loc cu trepidatii (intreruperi) ;

f - frana este insotita de zgomote ;

Aceste defectiuni se pot detecta : vizual,auditiv,cu mijloace de masura si control sau pe standuri.

a - Frana "nu tine" este "slaba" sau nu actioneaza .Aceste defectiuni se evidentiaza prin: reglajul incorect al franelor,deteriorarea sau uzura unor organe precum si pierderilor de lichid sau aer in cazul actionari pneumohidraulice.

Reglajul incorect al franelor poate insemna: cursa libera a pedalei prea mare,joc marit intre saboti si tamburi,slabirea piulitelor de reglare sau a arcurilor la franele cu reglare automata,prinderea si reglarea incorecta a sabotilor la barele de prindere. Defectul se inlatura prin reglarea cursei libere a pedalei si a jocului dintre saboti si tambur.

Uzura garniturilor de frecare se constata prin faptul ca la apasarea pedalei,desi aceasta functioneaza normal ,efectul de franare este redus deoarece coeficientul de frecare dintre tambur si niturile de fixare a garniturilor este scazut .

Uzura tamburilor de frana se constata urmarindu-se daca la apasare brusca si repetata a pedalei de frana in timp ce roata este tinuta pe loc cu mana, se simt mici deplasari ale tamburului fata de placa aparatoare a sobotiior .Defectul se inlatura prin inlocuirea tamburului la statia de intretinere.

Uzura garnituri pistonului pompei centrale si a pistoanelor cilindrilor receptori: face ca la apasarea pedalei de frana,lichidul in loc sa fie trimis spre cilindri receptori sau sa impinga pistoanele acestora scapa pe ranga garnituri, astfel ca franarea nu se mai realizeaza corespunzator. In acest caz se demonteaza cilindrii receptori sau pompa centrala , se curata asperitatile,se inlocui garniturile,se spala instalatia si se introduce lichid nou.

Aer sau vapori in conducte ori pierderi de lichid din instalatie. Aceste defecte se datoresc : lipsei de lichid din instalatie,folosirii exagerate si indelungate a franelor,astfel ca datorita incalzirii,alcoolul etilic sau metilic s-a evaporat si a format dopuri, desfacerii,fisuri sau deteriorarii a racordurilor,a garniturilor cilindrilor sau a conductelor metalice.

Pierderile de aer la frana pneumatica constituie o defectiune de aceeasi natura cu pierderile lichidului la actionarea hidraulica. Pierderile de aer se constata fie prin zgomotul produs de iesirea aerului fie prin citirile la manometrul de aer(la pornirea motorului acul manometrului indica pierderi de aer).Aceste pierderi au loc pe la racorduri , robineti , conducte metalice si rezervorul de aer.

La actionarea pneumatic mai pot aparea defectiuni la robinetul distribuitor , la membrana cilindrului de frana etc. In plus pe timp de iarna vaporii de apa aspirati de compresor se condenseaza si formeaza dopuri de gheata , care infunda conductele .

Unele defectiuni se pot inlatura pe traseu prin sugrumarea unei conducte (daca pierderile au loc pe la conducta ce trece la manometru etc.) si prin astuparea ei , prin strangerea piulitei racordurilor , prin inlocuirea conductei fisurate sau a membranei ( garniturii ) cilindrului de frana . In cazul producerii pierderilor la o conducta de aer din instalatia de frana propriuzisa , ce nu se poate inlocui , defectiunea se inlatura la statia de intretinere .

Defectarea compresorului consta in uzura sau griparea pistonului , fisurarea sau ruperea supapelor , ruperea sau slabirea curelei de antrenare a compresorului .Reglarea intinderii curelei compresorului se realizeaza similar cu intinderea curelei ventilatorului .

b. Frana freaca desi pedala de frana nu este actionata .Aceste defect are drept cauze : reglajul incorect al sabotilor , arcurile de readucere rupte sau slabite ,pistoanele cilindrilor receptori acoperite de gume , astfel ca dupa actionarea sabotilor raman intr-o situatie de blocare; Orificiul de compresare de la pompa centrala infundat , nepermitand lichidului sa revina in rezervor , astfel ca sabotii vor continua sa stea aplicati pe tambur , lichidul necorespunzator curge greu , pedala incorect montata sau reglata .

Unele defectiuni pot fi inlaturate partial pe traseu (reglarea distantei dintre saboti si tambur , verificarea si reglarea pedalei ) .

In cazul in care arcul de readucere a sabotului este rupt sau slabit se intrerupe functionarea franei la roata respectiva , legandu-se sabotii cu un cablu , pentru a nu mai atinge tamburul .

Acest defect se remediaza la statia de intretinere si se monteaza un arc nou.

c. In timpul franarii automobilul trage intr-o parte . Acest defect apare in general datorita dereglarii franelor precum si a unelor defectiuni ale sistemului de franare cum ar fi : existenta unor tambure excentrice , montarea unor garnituri necorespunzatoare , folosirea unor arcuri de readucere a sabotilor prea tari , infundarea , deformarea sau fisurarea racordului flexibil ; patrunderea unsorii la garnitura de frecare , spargerea membranei sau deteriorarea garniturii cilindrului de franare a unei roti , presiunea in anvelope diferita .

d. Blocarea rotilor .Acest defect poate apari la una sau la toate rotiile pe timpul deplasarii sau dupa efectuarea franarii chiar dupa ce conducatorul auto a eliberat pedala de franare .Cauzele care duc la blocarea rotilor sunt : intepenirea sau griparea pistonului cilindrului uneia sau mai multor roti , ovalizarea tamburilor de frana , infundarea racordului flexibil , deteriorarea sau ovalizarea sabotilor .

Intepenirea sau griparea pistonului cilindrului unuia sau mai multor roti se produce dupa eliberarea pedalei cand arcul de readucere a sabotilor nu se mai poate indeparta de tambur .Defectul se constata usor deoarece tamburul de frana se incalzeste puternic sau ridicand fiecare roata cu cricul se observa ca este franat .In acest caz se suspenda conducta de frana de la roata in cauza si se continua drumul cu viteza redusa si cu atentie pana la statia de intretinere .

Ovalizarea tamburilor. Acest defect se manifesta astfel : la o apasare moderata in timpul mersului automobilului , acesta se misca in sus si in jos , iar la apasarea puternica a pedalei de frana roata se blocheaza.Ovalizarea tamburilor are drept cauze functionarea indelungata fara dereglarea jocului intre saboti si tamburi , fabricarea acestora dintr-un material necorespunzator sau prelucrarea incorecta a lor .

Reparatia se efectueaza la statia de intretinere rectificandu-se sau inlocuindu-se tamburul ovalizat.

e. - Franarea se intrerupe (automobilul trepideaza ) Acest defect are drept cauze fixarea necorespunzatoare a garniturilor de franare pe saboti , dereglarea sabotilor la articulatile de pivotare sau ovalizarea tamburelor , existenta unor jocuri mari la rulmenti , sau la arborii planetari , jocul excesiv al arcurilor suspensiei , defectarea arborilor planetari , lovirea sau deformarea tamburelor, garniturile de franare prea lungi sau prea dure . Toate defectiunile se inlatura la statia de intretinere .

f. Franarea este insotita de zgomote . Defectiunea se manifesta sub forma unor scartaituri ascutite puternice , uneori fiind insotite de vibratii . Aceste zgomote pot avea urmatoarele cauze : uzura excesiva a garniturilor de franare , patrunderea unsorii amestecate cu praf , uscarea ei si lustruirea suprafetelor garniturilor , folosirea unor tambure cu pereti de grosimi diferite , slabirea placii de angrenare a sabotilor sau niturilor , folosirea unor discuri de mana prea elastice sau insuficient stranse in suruburile de fixare .Pentru a descoperi si a elimina defectiunile se efectueaza un control amanuntit la statia de intretinere .

1.2. Intretinerea planificata a sistemului de franare cu actionare pneumohidraulica

Operatiile de intretinere planificata au un caracter de prevenire a uzurilor anormale si a defectiunilor tehnice ce pot interveni in timpul exploatarii .Operatiile de intretinere planificata sunt controlul si ingrijirea zilnica , spalarea, ungerea , revizia tehnica de gradul I , revizia tehnica de gradul II si revizia tehnica sezoniera .

Controlul si ingrijirea zilnica (CIZ). Aceste lucrari se fac zilnic inainte de plecarea in cursa :

verificarea lichidului de frana

eliminarea apei din rezervorul de aer comprimat

functionarea pedalei de frana

etansietatea conductelor , recipientilor si furtunului de legatura dintre vehiculul tractor si remorca sau semiremorca

valoarea presiunii de regim in instalata de franare pneumatica

pozitia manetei regulatorului fortei de franare al remorcii sau semiremorcii in functie de incarcatura acestora

starea inelelor de etansare a semicuplajelor inainte de cuplarea remorcii sau semiremorcii

functionarea franei de stationare

eliminarea apei din rezervorul de aer

starea si fixarea racordurilor de cauciuc ale instalatiei de flanare si a imbinarilor flexibile

asigurarea cilindrilor dublii de frana

starii burdufurilor de cauciuc de la cilindrii dublii

etansietatea instalatiei de franare

starii si functionarii articulatiilor si timoneriei mecanismului de comanda (inclusiv pedala )

starii arcurilor si a bolturilor sau a barelor de torsiune '

Toate aceste operatii se fac vizual .

Revizia tehnica de gradul(RT1) se realizeaza dupa un parcurs de 2500 de km

pentru MAS si 3000 de km pentru MAC. Cu aceasta ocazie se efectueaza lucrari de control si ingrijire zilnica plus urmatoarele lucrari :

curatirea racordului pentru umflarea cauciucului

curatirea filtrului regulatorului de presiune

verificarea debitului compresorului cu motorul cald , prin masurarea presiunii de refulare

controlul nivelului de ulei in compresor

verificarea starii de intindere a curelei compresorului

purjarea rezervoarelor de aer comprimat

verificarea functionarii manometrului

verificarea dispozitivului de semnalizare a defectiunilor

verificarea presiunii de decontare a regulatorului de presiune

verificarea presiunii de conectare a regulatorului de presiune

verificarea starii pompei de antigel

verificarea supapei de franare cu doua circuite

verificarea instalatiei de franarea in ansamblul de presiune de 6,0 daN/cm2.

verificarea tuturor articulatiilor mecanice ale angrenajelor instalatiei .

La sectiunea hidraulica a franei combinate se va verifica etansietatea acestuia si starea cilindrului principal de franare,nivelul lichidului de fana si starea furtunurilor de frana.

Se va efectua aerisire circuitului hidraulic prin supapele de aerisire.

verificarea treptelor de franare realizate de supapa de franare cu doua circuite.

curatirea filtrului instalatiei de franare de pe remorca

verificarea etansietatii instalatiei de pe remorca la 6,0 daN pe cm 2 .

purjarea rezervoarelor de aer comprimat

se vor controla toate articulatiile

se va controla starea conductelor furtunelor si a racordurilor

verificarea presiunii de comanda la actionarea franei de serviciu

verificarea treptelor de franare la supapa franei de mana

verificarea presiunii in regulatorul fortei de franare functie de incarcatura

verificarea presiunii de cuplare

verificarea presiunii de actionare a cilindrilor de frana

verificarea cursei tijei cilindrului de frana la franarea totala

verificarea caderii de presiune a ansamblului a instalatiilor

verificarea tamburilor , a sabotilor si a tuturor articulatiilor si tijelor

verificarea prin proba pe parcurs a franei pe durata

verificarea eficacitatii franei de serviciu

verificarea eficacitatii franei de mana

La franarea totala pedala nu trebuie sa se sprijine pe podeaua caroseriei.

verificarea etansietatii instalatiei de franare in ansamblu la vehiculul stationand si cu motorul in functiune si o presiune partiala de franare de 3.0 daN/cm2

verificarea starii burdufurilor de cauciuc al cilindrilor de frana

controlul presiunii la semicuplaj

presiunea in conductele de legatura spre remorca sau semiremorca la actionarea franei de serviciu

verificarea comutatorului lampii stop

verificarea starii semicuplajelor

verificarea franei de motor

verificarea eficacitatii instalatiei de franare

verificarea franei de mana

Revizia tehnica sezoniera de gradul II ( RT2 ) : se executa dupa un parcurs de

verificarea strangerii corecte a suportului compresorului

verificarea strangerii corecte a cuplajului compresorului

verificarea si reglarea cursei libere a pedalei de frana

verificarea si reglarea jocului dintre tambur si ferodou

verificarea si evacuarea aerului din circuitul hidraulic si completarea cu lichid de frana

verificarea eficacitatii sistemului de franarea a autovehiculului pe standul cu role sau in cadrul probei functionale

verificarea functionarii franei de motor

Revizia tehnica sezoniera (RTS) : se face odata cu executarea lucrarilor de revizie tehnica de gradul I sau revizie tehnica de gradul II de doua ori pe an in perioada 15.03 - 30.04 si 15.10 - 30.11 .

In cele ce urmeaza se detaliaza cum se realizeaza lucrarile de intretinere la instalatia de franare pneumohidraulica a automobilului ROMAN . Aceste lucrari sunt efectuate de personalul calificat dupa cum urmeaza :

Compresorul

de aer: se verifica

intinderea curelei de antrenare si starea de uzura a acestuia , la o

apasare asupra curelei cu o forta de 20 N , sageata trebuie

sa fie la ![]() N/ m² la o turatie a motorului de antrenare de

circa 1000 de rotatii pe minut, si curatirea filtrului de

aspiratie.

N/ m² la o turatie a motorului de antrenare de

circa 1000 de rotatii pe minut, si curatirea filtrului de

aspiratie.

Rezervoarele de aer comprimat : se verifica fixarea rezervoarelor pe cadru si purjarea condensului (cel putin de doua ori pe saptamana , iar anotimpul umed zilnic).

La o franare

totala caderea de presiune in rezervor nu trebuie sa fie mai mare de 0,5 · ![]() N/ m² .

N/ m² .

Cilindrii de frana : la franarea totala pedala nu trebuie sa se sprijine pe podeaua cabinei .

Etansietatea

sistemului de franare .la verificarea instalatiei de franare in

ansamblu la presiunea de 6 · ![]() N/ m² , in timp de 10 minute presiunea nu trebuie

sa scada cu mai mult de 0,1 ·

N/ m² , in timp de 10 minute presiunea nu trebuie

sa scada cu mai mult de 0,1 · ![]() N/ m².La o presiune

partiala de franare de 3 ·

N/ m².La o presiune

partiala de franare de 3 ·![]() N/ m² ( automobilul stationand si cu motorul oprit ) in

timp de 3 minute , nu trebuie sa se produca nici o schimbare de presiune .

N/ m² ( automobilul stationand si cu motorul oprit ) in

timp de 3 minute , nu trebuie sa se produca nici o schimbare de presiune .

Treptele

de franare. In cazul supapei de frana cu doua circuite treptele de franare

trebuie sa se realizeze la mai putin de 0,5 · ![]() N/ m².La supapa franei

de mana scaderea presiunii de frana pe fiecare treapta trebuie sa fie mai

mica de 0,8 ·

N/ m².La supapa franei

de mana scaderea presiunii de frana pe fiecare treapta trebuie sa fie mai

mica de 0,8 · ![]() N/ m² .

N/ m² .

Conductele

de legatura spre remorca sau semiremorca . La actionarea franei de serviciu ,

presiunea in conductele de legatura spre remorca sau semiremorca , nu

trebuie sa fie mai mica decat pana la 0,3 ·

![]() N/m fata de presiunea

automobilului tractor .

N/m fata de presiunea

automobilului tractor .

In tot cadrul lucrarilor de

control si verificare se mai urmaresc : functionarea comutatorului

lampii de stop (0,3 . 0,7) ·

![]() N/ m² circuitul electric sa fie inchis .Functionarea

manometrului trebuie sa indice la o presiune de 0,2 ·

N/ m² circuitul electric sa fie inchis .Functionarea

manometrului trebuie sa indice la o presiune de 0,2 · ![]() N/m² . Functionarea dispozitivului de

semnalizare a defectiunilor articulatiilor mecanice ale sistemului de

franare , starea burdufurilor de cauciuc ale cilindrilor de frana , presiunea

semicuplaj trebuie sa fie( 6,27,3) ·

N/m² . Functionarea dispozitivului de

semnalizare a defectiunilor articulatiilor mecanice ale sistemului de

franare , starea burdufurilor de cauciuc ale cilindrilor de frana , presiunea

semicuplaj trebuie sa fie( 6,27,3) ·

![]() N/m² .Racordul pentru

umflarea cauciucurilor trebuie sa fie curatit.

N/m² .Racordul pentru

umflarea cauciucurilor trebuie sa fie curatit.

Garniturile de franare . Starea de uzura a garniturilor de franare se verifica la intervalele prevazute si cu ocazia demontarii tamburilor .

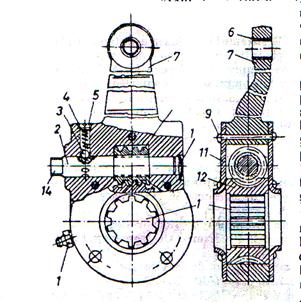

Reglarea jocului dintre saboti si tambur .Pentru efectuarea reglarii jocului se suspenda puntea automobilului .Reglarea se face prin rotirea axului in raport cu parghia 7 astfel incat jocul dintre saboti si tambur sa fie acel prescris de uzina constructoare . Axul 13 se roteste prin intermediul melcului 8 actionat cu o cheie in locasul 14. Dispozitivul format din bila 3 si arcul 4 blocheaza axul melcului in pozitia dorita .(Fig.1)

Fig.1.Reglarea jocului dintre saboti si tambur la

comanda pneumatica.1-gresor,2 axul melcului,3-bila,

4-arc,5-surub de reglare a arcului4,6-ucsa,7-pirghie,

8-melc,9-nit,10-capac,11-flansa,12-roata melcata,

13-axul camei,14-locas pentru cheie.

La reglare se roteste melcul

pana incepe franarea rotii care in prealabil a fost rotita. Se

slabeste apoi melcul pana cand roata se roteste liber si se

verifica jocul dintre sabot si tambur cu ajutorul unui calibru plat . Jocul

trebuie sa fie de 0,4 pana la

sabotilor .

Pentru o reglare completa a mecanismului de franare la roti, trebuie ca sabotii sa ocupe o pozitie concentrica fata de tamburul de frana . Aceasta reglare se executa cu ajutorul bolturilor de sprijin . Prin rotirea melcului parghiei camei de desfacere si prin rotirea boltului de sprijin cu piulita de fixare a boltului desfacuta, se aplica integral ferodoul sabotului pe tamburul de frana si mentinand aceasta pozitie a sabotului se strange piulita de fixare a boltului de sprijin pe disc.

Jocul necesar intre sabot si tamburul de frana se stabileste apoi rotind cama prin rotirea melcului. In acelasi mod se regleaza mecanismele franelor tuturor rotilor.

Dupa reglare se recomanda sa se efectueze o proba a sistemului de franare, efectul de franare trebuie sa fie acelasi pentru rotile din stanga si din dreapta automobilului.

Determinarea eficacitatii franarii : eficienta franelor se verifica fie masurandu-se spatiul de oprire a automobilului pentru anumite viteze initiale, fie masurandu-se deceleratia maxima care se realizeaza in timpul franarii. Aceste incercari trebuie efectuate pe drum orizontal, asfaltat, in stare uscata, automobilul fiind complet incarcat.

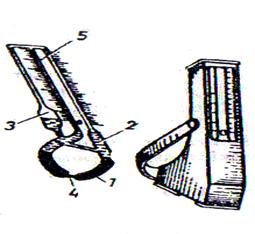

De obicei, se masoara deceleratia obtinandu-se indicatii mai precise cu ajutorul unui decelerometru cu lichid.(Fig. 2)

Fig.2. Decelerometrul cu lichid

Partea inferioara a tubului de sticla curbat 1 contine o cantitate de mercur, iar partea superioara 2 ulei de protectie contra oxidarii. Cele 2 tuburi care prelungesc bratele partii curbate sunt prevazute cu o scara pentru masurarea deceleratiei si acceleratiei. Gatuirea (strangularea) 4 serveste la eliminarea oscilatiilor nivelului zero de pe cele 2 tuburi gradate Aparatul este prevazut cu un tub de sectiune larga 3 ( in zona nivelului zero pe cele 2 tuburi gradate) , care are rolul unui compresor termic , miscand influenta vibratiilor de temperatura asupra indicatiilor aparatului .

La aparitia unei deceleratii (la franare), nivelul in tubul care indica acceleratia coboara , iar in celalalt tub urca. Tubul 5 serveste pentru masurarea acceleratiei la demaraj. Conditiile dinamometrice de franare se determina cu ajutorul decelerometrului in modul urmator :

- se aseaza decelerometru paralel cu directia de mers si cu lichidul din cele 2 tuburi la acelasi nivel

- se aduce automobilul la o viteza

de

- se franeaza automobilul cu intensitate maxima, cu motorul decuplat, urmarindu-se nivelul la care ajunge lichidul in tubul ce indica deceleratia

- operatia se repeta in acelasi mod, franandu-se automobilul cu ajutorul franei de mana

La automobilele ROMAN , deceleratia la franare cu frana de serviciu trebuie sa fie de minim 4 m/s², iar la franarea de mana de minim 2 m/s².

1.3. Exploatarea tehnica a sistemului de franare cu

actionare pneumohidraulica

Exploatarea tehnica presupune organizarea a lucrarilor de mentenanta in ceea ce impune optimizarea proceselor tehnologice de intretinere tehnica si reparatii in functie de tipul autovehiculului si de caracteristicile constructive ale componentelor principale a sistemului de franare. Indiferent de subansamblul sau agregatul pe care se executa precum si stabilirea periodicitatii optime pentru lucrarile de mentenanta preventiva .Aceasta presupune o dotare adecvata pentru a asigura diagnosticarea rapida si sigura a defectelor , a componentelor precum si in vederea realizarii lucrarilor de remediere si neconditionale in limitele si conditiile tehnice prescrise .La organizarea procesului tehnologic al lucrarii de intretinere tehnica la frane , care trebuie sa prevada operatiile care trebuiesc efectuate , normele de timp si periodicitate , loc de executie precum si SDV-uri necesare pentru aceste lucrari . Tinand seama de cele reprezentate, exploatarea tehnica a franei presupune realizarea lucrarilor de intretinere tehnica a sistemului cu actionare pneumohidraulica .

Franarile relativ indelungate neintrerupte duc la cresterea temperaturii tuturor elementelor mecanismului de franare ( saboti , garnituri de sabot , tamburi , lichid de frana ).

O alta modalitate importanta a starii tehnice a mecanismului de franare o constituie uzura garniturilor si tamburilor de frana respectiv a discurilor , care apar ca urmare a ciclurilor functionale .Ca efect al uzurilor ,garniturilor , distanta intre tamburi si saboti creste ceea ce are ca efect cresterea timpului de obtinere a fortei de franare si scaderea fortei de franare . suprafata de lucru a tamburelor si discurilor dupa un timp de functionare , prezinta o serie de neregularitati , rizuri si ca urmare a patrunderii de impuritati mecanice ( praf , nisip etc.) sau fixari pe suprafata garniturilor a particularitatilor metalice de uzura .

Microdenivelarile de pe suprafata de lucru a tamburelor si discurilor amplifica presiunea de contact cu garnitura de sabot sau placile de frana ca urmare a reducerii suprafetelor in frecare in final ajungandu-se la amplificarea regimului termic si la scaderea eficacitatii sistemului de franare .

Deformarea tamburelor ca urmare a solicitarilor termice indelungate duce la micsorarea suprafetelor active avand ca efect diminuarea eficacitatii de franare a automobilului .

Cresterea jocului dintre tambur si garniturile de franare influenteaza spatiul de franare al autovehiculului .

La sistemele de franare cu acitonare pneumohidraulica apar urmatoarele modificari ale starii tehnice:

Uzura generala a compresorului de aer .In timpul exploatarii apare uzura grupului pistonului cilindru segmenti ceea ce provoaca scaderea randamentului volumetric al compresorului . Acelasi efect se obtine si in cazul in care se produce neetanseitatea supapelor .

Uzura garniturilor regulatorului de presiune este insotita de pierderi de presiune , blocarea acestuia spre rezervor a aerului comprimat , imposibilitatea retinerii in sistem a presiunii de lucru (5,37,35daN/cm ) .Acelasi efect se obtine si in situatia in care arcurile se deterioreaza sau apar neetansietati a supapelor sistemului .

Uzura garniturii sistemului pistonului cilindrului de frana pneumatic .Se realizeaza o amplificare a presiunii lichidului de frana pentru circuitul hidraulic cel putin din fata prin intermediul aerului comprimat . Uzura garniturii pistonului provoaca pierderi de aer in circuitul pneumatic in timpul franarii si diminueaza presiunea lichidului de frana de la rotile din fata (ex : autovehiculele ROMAN ) ;

Uzura garniturilor cilindrului dublu de frana are urmatoarele efecte :

blocarea franelor puntii respective ( ex : puntea spate la autovehiculelor de tip ROMAN ).Pierderile comprimat datorita neetanseitatilor la nivelul racordului conductelor circuitului , fisurari ale conductelor , neetansietati la elementele mecanismului de franare , deteriorarea garniturilor de cauciuc datorita patrunderii cantitatilor mai mari de ulei de la compresor.

Diagnosticarea sistemului de franare .Rolul esential al sistemului de franare in siguranta circulatiei impune o permanenta si atenta supraveghere a acestuia precum si utilizarea unor metode sigure si precise de diagnosticare in decursul procesului de exploatare .

Diagnosticarea sistemului de franare al unui automobil se axeaza pe elementele care definesc procesul de franare .Marimile obtinute cu ocazia diagnosticarii , trebuie raportate la valorile pe care le indica Regulamentul nr. 13 al C.E.E. .

Pentru franele de stationare se impun deceleratii de 3 pana la 3,5 m/s si respectiv asigurarea stationarii pe o parte de 16% a autovehiculului timp nelimitat ( automobilul incarcat ).

Determinarea fortei de franare pe roti . Forta de franare la rotile automobilului si respectiva reparatiei acestuia pe roti se determina in conditiile de atelier cu ajutorul unor instalatii specializate dintre care cea mai larga raspandire o au standurile statice cu role care pot fi intalnite in dotarea atelierelor - service .

Principiul de functionare al acestuia consta in masurarea fortei de franare F1 care este componenta a fortei de franare totale F1 ( F1 inseamna rezistenta la rulare R1 ,rezistenta aerului , rezistenta la panta , fortele momentelor de inertie ).

Forta de franare F1 este egala cu forta de retinere generala de franare a rotii asupra unui ansamblu de doua roti care servesc ca suport si in acelasi timp cu suport si cu sistem de antrenare .

Standul este constituit din doua cadre metalice 1 , care se monteaza in aceeasi linie ( ca sa poata prelua ambele roti , ale unei punti ) si care sunt ingropate in podeaua halei sau atelierului .

Rolele din spate sunt actionate prin intermediul unor reductoare 3 , de catre motoarele electrice 4 , miscarea fiind transmisa la rolele din fata prin lantul de transmisie 5.La carcasa reductorului care este mobila ( se poate roti ) este fixata parghia 6 care transmite forta aferenta de retinere ,egala cu forta de franare F1 , a unui circuit hidraulic format din cilindrul 7 . Pistonul acestuia este actionat de parghia 6. Presiunea creata in cilindrul hidraulic ca urmare a defectarii pistonului este proportionala cu cupla data de parghia 6 , deci cu forta de franare . Fiecare dintre cele doua cadre , este prevazut cu un dispozitiv 8 pentru prinderea automata a rotilor cu aparitia patinarii rotii automobilului pe acestea .

In timpul franarii pe pedala de franare se poate monta un dinamometru care indica forta de apasare a pedalei .

Operatiile pregatitoare si de diagnosticare ale instalatiei de franare , pe un stand de felul celui prezentat anterior sunt urmatoarele :

se aseaza automobilul pe role cu rotile puntii fata sau spate , se pune maneta schimbatorului de viteze la punctul neutru , se opreste motorul

se cupleaza sistemul de actionare al rotilor standului

se incalzesc tamburele sau discurile rotilor din fata facondu-se 3 / 4 apasari pe pedala de frana cu durata de 15-20 de secunde fiecare( fara a se bloca rotile ).

se

efectueaza controlul pneurilor , adancimea profilului minim

se

controleaza etanseitatea sistemului de franare , se regleaza

cursa libera a pedalei de frana ( 15-

se moneteaza dinamometrul pe pedala de frana al automobilului si se apasa pedala progresiv retinandu-se valoarea fortei la care apare blocarea rotilor pentru ca in timpul probelor , apasarea pe pedala sa ajunga numai pana la o valoare imediat inferioara valorii fortei de blocare .

se executa apoi masuratorile propriu-zise :persoana aflata la volan va apasa pedala de frana pana la atingerea valorii fortei de apasare aratate anterior si citeste la cele doua aparate , indicatoare ale sistemului valoarea fortei de franare la rotile puntii respective .Operatiile de mai sus se respecta si la cealalta punte .

Operatiile de intretinere tehnica ale sistemului de franare

Principalele operatiuni de intretinere tehnica ale sistemului de franare cu actionare pneumo hidraulica care se efectueaza zilnic fie cu ocazia reviziilor tehnice sunt urmatoarele :

verificarea zilnica a etansietatii sistemului si a nivelului lichidului de frana in rezervorul pompei centrale. In general nivelul lichidului de frana nu trebuie sa scada sub 15mm de la marginea orificiului de umplere .Completarea trebuie facuta cu acelasi tip de lichid. Etansietatea se verifica prin controlul vizual al racordurilor flexibile al punctelor de fixare a conductelor al pompei centrale si cilindrilor receptori . Verificarea se repeta si in stare de functionare , adica se creaza presiune in sistem prin apasarea pedalei de frana ;

verificarea tamburelor ( a discurilor )si a sabotilor .In cazul in care la demontare se constata ca pe suprafata activa a discurilor sau tamburelor exista rizuri , acestea se strunjesc pana la obtinerea unei suprafete plane , dupa care se executa o strunjire fina sau rectificarea.Suprafata de lucru a tamburelor sau discurilor de frana trebuie sa fie la un nivel ridicat de mentinere , pentru realizarea unei suprafete de frecare cat mai mare .Sabotii in cazul in care este necesara schimbarea garniturilor se curata cu peria de sarma si se spala cu benzina pentru indepartarea uleiului , prafului si a materialului de uzura patruns in stratul superficial al garniturilor .

reglarea periodica a jocului dintre garniturile de frana tambure la sistemul la care acesta nu se regleaza automat .Sistemul de reglare larg raspandit este cel cu excentric .

Jocurile

dintre garniturile de franare si tambure cuprins intre 0,25-

Reglarea cursei libere a pedalei de frana .Valoarea cursei libere a pedalei de

frana este cuprinsa intre 4-

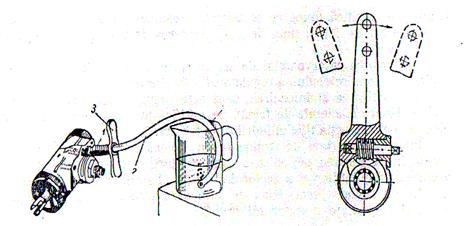

Aerisirea sistemului de franare .Se executa ori de cate ori se constata arcuirea pedalei de frana la inlocuirea sau completarea lichidului de frana sau dupa efectuarea de reparatii la nivelul cilindrilor receptori sau al pompei centrale , operatia de evacuare a aerului din sistem se executa in felul urmator : Se umple cu lichid de frana rezervorul pompei centrale , se desurubeaza dopul filetat 1 si se introduce furtunul 2 de evacuare a aerului cu cheia tubulara 3.Capatul liber al furtunului se introduce intr-un vas 4 care contine lichid de frana . Se roteste cheia spre stanga deschizandu-se astfel orificiul de aerisire .In acelasi timp o alta persoana apasa pedala de frana de mai multe ori pana cand lichidul din instalatie va iesi prin furtun fara bule de aer .Mentinand pedala apasata se strange surubul de evacuare al aerului . In final se completeaza lichidul din rezervorul pompei centrale de frana . Operatia de mai sus se executa pentru toti cilindrii receptori incepand cu cei mai indepartati de pompa de frana.(fig.3)

Fig.3. Modul de evacuare al aerului din Mecanismul de reglare al pozitiei camei sistemul de franare cu actionare hidraulica

La intretinerae sistemului de franare cu actionare pneumatica , in afara operatiilor amintite mai inainte se mai efectueaza si urmatoarele reglaje:

reglarea

tensiunii curelei compresorului , se urmareste ca intinderea curelei

compresorului sa fie astfel realizata incat la o apasare cu 2 pana la 5

daN sageata sa fie 10-

reglarea distantei intre garniturile sabotilor si tamburelor care se realizeaza prin mecanismul cu melc si roata melcata de care este legata cama 1 de actionare a sabotilor .

- verificarea etansietatii sistemului si a vitezei de crestere a presiunii . La turatiile medii ale motorului timp de 5-6 min de la oprirea motorului trebuie sa ajunga la o presiune de regim. Etansietatea sistemului se verifica (dupa ce se asigura presiunea de regim ) daca lasand libera pedala de frana timp de o ora , pierderea de presiune nu depaseste 0,5 daN/cm .

purjarea rezervoarelor de aer comprimat

curatirea filtrului de aspiratie a compresorului , a regulatorului de presiune .

Se verifica totodata burduful de cauciuc pentru protejarea tijei cilindrilor de franare .

Intretinerea franei de stationare cu actionare mecanica ( prin cablu ) consta in verificarea periodica a starii cablurilor , tijelor si bolturilor si gresarea articulatiilor si a sectorului dintat al parghiei de actionare .La un reglaj corect , frana de stationare trebuie sa actioneze la al saselea /saptelea dinte al sectorului dintat .

1.4. Norme de protectie a muncii,de prevenire si stingere a incendiilor la detectarea defectelor in exploatare,intretinere planificata si exploatarea tehnica

Norme de protectia a muncii privind uneltele de mana.

Uneltele de mana vor fi confectionate din materiale corespunzatoare operatiilor ce se vor executa. Uneltele de mana actionate electric sau pneumatic vor fi prevazute cu dispozitive sigure pentru fixarea sculei, precum si cu dispozitive care sa impiedice functionarea lor necomandata. Dispozitivul de comanda va fi astfel conceput incat dupa incetarea actionarii lui, functionarea uneltei de mana sa se opreasca. Uneltele de mana rotative, cu actionare pneumatica, vor fi dotate cu dispozitive de reglare si de limitare a presiunii si debitului in vederea limitarii turatiei. Pentru prevenirea accidentelor prin electrocutare, uneltele de mana actionate electric trebuie sa corespunda prevederilor din prezentele norme departamentale si vor fi verificate periodic de catre persoane de specialitate. Sculele si uneltele electrice se vor folosi numai de catre lucratori care cunosc bine metodele de lucru si masurile de protectie contra electrocutarii precum si masurile de prim ajutor ce trebuie luate in caz de

electrocutare. Uneltele electrice ce se predau lacatusilor trebuie sa fie in perfecta stare de functionare si sa aiba o izolatie sigura.

Dupa terminarea lucrului toate uneltele electrice se predau persoanei responsabile cu pastrarea lor in stare de functionare si care are obligatia sa verifice zilnic starea lor. Folosirea uneltelor electrice fara legatura cu priza electrica de pamant printr-un conductor special si fara echipamentul de protectie ( manusi si galosi electroizolanti etc. ) este interzisa. Cozile si manerele uneltelor de lemn se va alege lemn de esenta tare, cu fibre axiale drepte, fara noduri sau crapaturi si fara aschii desprinse. Pentru fixarea cozilor si manerelor in scule se vor folosi pene metalice corespunzatoare. Utilizarea aceluiasi maner la mai multe unelte de mana se admite numai pentru trusele de scule construite in mod special cu maner detasabil.

Uneltele de percutie din otel, ciocanele, daltile, foarfecele, dornurile, capuitoarele, si toate uneltele de mana similare vor fi executate conform standardelor de stat in vigoare - din oteluri corespunzatoare, tratate termic, in asa fel incat sub actiunea eforturilor la care sunt supuse in timpul lucrului sa nu permita deformari permanente, fisuri sau desprinderi de aschii ( stirbituri ). Folosirea uneltelor de mana cu suprafata de percutie deformata, inflorite sau stirbite, precum si a uneltelor de mana improvizate este interzisa.

Ciocanele de lemn pentru indreptarea tablelor si pentru lucrari similare vor fi confectionate din lemn de esenta tare , iar corpul ciocanului va fi strans cu cate un cerc de fier la capetele de lovire. Ciocanele vor avea suprafata capului usor bombata si vor fi bine fixate pe o coada de lemn de sectiune ovala corespunzatoare.

Uneltele de mana folosite in mediul de gaze si vapori explozivi vor fi confectionate din materiale neferoase.

Norme de protectia muncii la intretinerea si repararea autovehiculelor.

Prevederile acestui capitol se aplica in toate unitatile care au in profil efectuarea operatiilor de intretinere (R.T.), reparatii curente (R.C.) si reparatii capitale (R.K.) la autovehicule.

Operatiile de intretinere si reparare se vor executa de catre persoane calificate si instruite special in acest scop, respectandu-se intocmai instructiunile tehnice, de exploatare, protectia muncii si P.S.I.

Intretinerea si repararea autovehiculelor se face in hale si incaperi special amenajate, dotate cu utilaje , instalatii si dispozitive adecvate.

Executarea unor lucrari de demontare, intretinere sau reparare a autovehiculelor este admisa si in spatii amenajate in afara halelor si atelierelor de intretinere, denumite" platforme tehnologice"

Aceste platforme vor fi delimitate, marcate si amenajate corespunzator, iar atunci cand este necesar vor fi imprejmuite.

Suprafetele halelor de intretinere a atelierelor de intretinere si platformele tehnologice vor fi nivelate fara gropi, santuri, camine de vizita sau conducte care sa traverseze caile de acces sau trecerile.

Caile de acces din hale, ateliere si platformele tehnologice vor fi intretinute in stare buna si prevazute cu marcaje..

Latimea cailor de acces si de circulatie din ateliere, hale si de pe platformele tehnologice se va stabili in functie de felul circulatiei si gabaritele mijloacelor de transport. Latimea nu poate fi mai mica decat cea stabilita prin Normele republicane de protectia muncii. Marcajele vor fi vizibile pentru a fi usor recunoscute.

Usile halelor de intretinere si reparare a autovehiculelor vor fi de tip metalic, se vor inchide etans si vor fi astfel construite incat sa nu prezinte pericole de accidentare a muncitorilor.

Halele si incaperile vor fi bine iluminate si aerisite.

Iluminatul natural si iluminatul artificial vor fi astfel realizate si utilizate incat la locurile de munca cat si pe caile de circulatie sau de trecere, sa se asigure o vizibilitate buna.

Folosirea concomitenta a iluminatului natural si a celui artificial se admite numai in halele si incaperile de lucru in care iluminatul natural nu poate fi asigurat decat lateral si nu poate satisface toate punctele incaperii.

Pentru asigurarea unui iluminat corespunzator in hale si ateliere este necesar ca geamurile acestora sa fie intretinute in stare de curatenie

Circuitele din dotarea halelor de reparatie sau a canalelor de revizie vor fi mentinute in perfecta stare de functionare si vor avea inscriptionata sarcina maxima.

Macaralele hidraulice din cadrul halelor, atelierelor si platformelor tehnologice vor fi vopsite in culoare galbena, iar extremitatile in culoare galbena cu dungi negre. Sarcina maxima va fi inscriptionata pe ambele parti ale bratului.

Carligul bratului macaralei va fi prevazut cu siguranta iar dispozitivul de agatat va fi poansonat cu sarcina maxima la care poate fi folosit.

Exploatarea, intretinerea si repararea instalatiilor sub presiune si de ridicat se va efectua in conformitate cu prevederile prescriptiilor tehnice I.S.C.R. in vigoare si ale cartilor tehnice respective. In acest sens personalul muncitor va fi instruit in privinta cunoasteri acestor prescriptii.

2- Indicatorii privind utilizarea parcursului.

Distanta medie de transport ,,DM''

Se stabileste pentru activitatea desfasurata intr-o zi sau pentru o perioada . Se determina prin raportul dintre volumul parcursului marfurilor exprimat in tone km si cantitatea de trafic exprimata in tone marfa :

DM = tone km / tone .

Se mai poate stabili si in functie de parcursul mediu zilnic si de numarul de curse : DM=(PMZ ∙CUPs )/ Nc [Km] .

2.2 Distanta medie a unei curse ,,DMc''

Este raportul dintre Km incarcati si numarul de curse km.inc / Nc . Valoarea distantei medie a unei curse poate fi egala , mai mica sau mai mare , decat distanta medie de transport a marfii .

Valoarea distantei medie a unei curse este egala cu cea a unei tone transportate numai cand indicele de utilizarea a tonajului CUT calculat in cele doua moduri are valoare egala , adica ponderat cu distanta parcursa cu incarcatura si neponderat cu aceasta distanta . Deci daca coeficientul de utilizarea a tonajului are valori diferite calculat prin cele doua metode , atunci distanta medie trebuie corectata cu raportul dintre valorile coeficientului de utilizarea a tonajului calculat in cele doua moduri .

2.3 Parcursul mediu zilnic ,,PMZ''

Reprezinta numarul de kilometri parcursi ce revin in medie zilnic automobilelor din parcul auto aflat in circulatie . Se determina prin raportul dintre parcursul in km efectivi efectuati intr-o perioada de timp si parcul activ corespunzator acestei perioade : PMZ= A km total / A zile active [km] .

Pentru a determina relatia parcursului mediu zilnic in functie de elementele de exploatare , se pleaca de la : PMZ=(DM / CUPs) ∙ Nc in care Nc = T exp / T c = (T exp) / [DM+(Vt ∙ CUPs ∙ T i-d ) / (Vt ∙ CUPs)] .

In aceasta situatie :

DM ∙ Texp ∙Vt∙CUPs

PNZ = DM + (Vt∙CUPs∙Ti-d) ;

CUPs

DM ∙ Texp ∙Vt∙CUPs

PNZ = DM + (Vt∙CUPs∙Ti-d ) ;

CUPs

PNZ = DM + Texp ∙Vt∙CUPs ;

[DM+(Vt∙CUPs∙Ti-d)] CUPs

PNZ = DM + Texp ∙Vt ;

DM+(Vt∙CUPs∙Ti-d)

Lungimea medie a unei curse este :

Lmc = DMc sau PMZ [km] ,

CUPs Nc

Unde DMc este distanta medie de transport pe o cursa .

Efectuand inlocuirile in relatia de mai sus a lui PMZ = DMc ∙Nc , rezulta PMZ = Lmc ∙ Nc .

CUPs

Daca aceasta relatie de imbunatateste cu coeficientul de utilizare a parcursului , rezulta ca parcursul mediu zilnic cu incarcatura este dat de produsul dintre distanta medie si numarul de curse :

PMZ ∙CUPs=Lmc∙CUPs∙Nc [km];

PMZinc =DM∙Nc [km] .

O imbunatatire a valorii acestui coeficient s-ar putea obtine in situatia in care se va exprima PMZ al unei tone capacitate din parcul auto .

PMZ=T ∙ km posibile [km]

Tcap. zi. a.

In situatia in care PMZ se va determina prin formula folosita tinandu-se seama si de timpul zilnic in exploatare efectuat de parcursul activ in raport de timpul zilnic de exploatare planificat pe parc , se va obtine :

PMZ=T∙ km posibili [km/h] .

Tcap.zi.a. ∙ Texp

Deoarece intre CUP si PMZ exista o stransa legatura , este necesar ca ponderea sa fie facuta in legatura cu km efectivi si se va obtine :

PMZ=T∙km capacitive .

Azi.a.∙ T∙km capacitive

Km efectivi

Parcursul mediu zilnic al unui automobil se mai poate determina si pe baza urmatoarelor relatii :

PMZ= T∙ km [km] .

Ca∙CUT∙CUPs∙Azi.a.

Parcursul mediu zilnic productiv ,,PMZp''

PMZp =PMZ∙CUPs [km/zi], sau PMZp=DM∙Nc .

Parcursul mediu zilnic neproductiv ,,PMZnp''

PMZnp=PNZ(1-CUPs) [km/zi np] .

2.4.Coeficientil de utilizarea parcursului ,,CUPs''

Pentru a cunoaste volumul parcursurilor productive se calculeaza coeficientul de utilizare a parcursului , care arata proportia in care un automobil sau toate automobilele au circulat incarcate , fata de totalul parcursurilor efective .

Acest indicator reprezinta raportul intre parcursul in kilometri al automobilului incarcate PMZ inc si parcursul total in kilometri (P) :

CUPs =PMZinc. Sau :

P

CUPs =PMZ∙DM sau CUPs =CUC .

Texp. ∙DM CUT

CUPs indica gradul de folosire cu incarcatura a intregului parcurs efectuat de automobil si se calculeaza prin raportul dintre numarul de kilometri parcursi cu incarcatura si numarul total de kilometri parcursi :

CUPs = Lp = Lp . , unde :

L L0+Lp+Lnp

Lp - este parcursul efectuat cu autovehiculul incarcat ;

L - parcursul total , in km;

L0 - parcursul zero ;

Lnp - parcursul neproductiv , cel efectuat cu autovehiculul neincarcat in timpul cursei .

Bibliografie

1. Norme privind:

- Intretinerea si reparatiile curente ale automobilelor si remorcilor auto

- Reparatiile capitale ale automobilelor si reparatiile generale ale agregatelor auto singulare

- Consumul de combustibil si ulei pentru automobile - Ministerul Transporturilor si Telecomunicatiilor Ed.1977

2. Organizarea si conducerea unitatilor industriale de transport - autori - Gh. Anton, Gh. Rusitoru - Ed.Didactica si Pedagogica Bucuresti 1979

3.Organizarea transporturilor auto - autori - Ing.Stefan Chitescu - Ed. Tehnologica Bucuresti 1980

4. Metode si lucrari practice pentru repararea automobilelor de - autori - Al.Groza, Gh.Calciu, S. Saviuc si altii - Ed.Tehnologica Bucuresti 1985

5. Exploatarea si tehnica transporturilor auto de - autori - I.Nagy si C.Salajan - Ed.Didactica si Pedagogica Bucureti 1982

6. Intretinerea si repararea automobilelor - Manual pentru licee de specialitate anii IV si V si scoli de maistrii de - autori - I.Ghita si Al.Groza - Ed. Didactica si Pedagogica Bucuresti 1972

7. Indrumator pentru normele de exploatare a automobilelor - autori - V.Constantinescu, Gh.Dinu - Editura Tehnica Bucuresti 1973

8. Automobile sofer mecanic auto manual pentru scolile profesionale anul III - autori - Gh.Fratila, M.V.Popa - Ed. Didactica si Pedagogica R.A. Bucuresti 1993

9. Automobile sofer mecanic auto manual pentru scolile profesionale anii I si II - autori - Gh.Frtila, M.V. Popa - Editura Didactica si Pedagogica R.A. Bucuresti

Copyright © 2025 - Toate drepturile rezervate