| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Actionari hidraulice si pneumatice

CUPRINS

Capitolul 1

Schema bloc a actionarilor hidraulice si pneumatice : identificarea partilor componente, rol functional

1.1. Sisteme hidrulice de actionare

1.2. Sisteme pneumatice de actionare

1.3. Sisteme electropneumatice

Capitolul 2

Elemente de executie specifice actionarilor hidraulice si pneumatice

2.1. Elemente de executie

Capitolul 3

Exemple de actionari hidraulice si pneumatice

3.1. Scheme hidraulice

3.2. Scheme pneumatice

3.3. Scheme electropneumatice

Introducere

Actionarea reprezinta operatiunea prin care se comanda si se urmareste regimul de functionare al diverselor instalatii de lucru sau procese tehnologice.

in functie de tipul motorului de actionare, actionarile pot fi:

electrice

hidraulice

pneumatice

mixte

CAPITOLUL 1

SCHEMA BLOC A ACTIONARILOR HIDRAULICE SI

PNEUMATICE:

IDENTIFICAREA PARTILOR COMPONENTE,

ROL FUNTIONAL

1.1. Sisteme hidraulice de actionare 1.1.1. Particularitatile sistemelor hidraulice de actionare

In comparatie cu alte echipamente utilizate in mod frecvent in cadrul sistemelor automate, sistemele hidraulice au un raport putere-greutate cu mult mai mare, deci o mare densitate de putere si o viteza mare de raspuns. In general sistemele hidraulice au urmatoarele caracteristici:

posibilitatea reglarii automate a pozitiei, vitezei si fortei intr-un domeniu larg de valori si cu precizie ridicata;

inversarea usoara a sensului de miscare fara efecte si solicitari dinamice mari, permitand frecvente de lucru superioare;

posibilitatea amplasarii comode a elementelor hidraulice in locuri accesibile, fapt care asigura o mare flexibilitate in solutionarea problemelor de automatizare;

realizarea tipizarii, modularizarii si unificarii elementelor hidraulice la un pret de cost si calitate competitive;

caracteristica mecanica relativ rigida, anumite fluide de lucru fiid practic incompresibile fata de legatura prin camp magnetic care este mult mai elastica;

uzura m ica a e lementelor h idraulice datorita functionarii acestora i n mediu lubrifiant;

Dezavantajele principale ale actionarilor hidraulice sunt:

pierderi depresiune liniare si locale in elementele hidraulice care sunt proportionale cu patratul vitezei de curgere a lichidului, aceasta limitand viteza admisibila de curgere prin conducte, la 10 m/s, iar turatia pompelor si motoarelor hidraulice la circa 5000 rot/min;

pierderi volumice prin elementele de etansare sau prin comprimare, ceea ce modifica vitezele elementelor de executie;

influenta temperaturii asupra vascozitatii si compresibilitatii fluidului de lucru, ceea ce conduce la adoptarea unor masuri corespunzatoare de compensare, pentru a stabiliza performantele dinamice ale sistemelor hidraulice;

contaminarea fluidului de lucru, care afecteaza comportarea aparaturii de distributie si de reglare a debitului si a presiunii.

Aceste deficiente pot fi eliminate in mare parte prin alegerea optima a structurii sistemelor hidraulice si prin proiectarea corespunzatoare a elementelor de circuit astfel incat sa nu influenteze decat intr-o masura redusa folosirea sistemelor hidraulice in cadrul structurilor de reglare automata.

Sistemele hidraulice si electrohidraulice se folosesc ca sisteme de reglare a pozitie, vitezei, fortei sau momentului.

Reglarea pozitiei liniare sau unghiulare se intalneste la un numar mare de aplicatii industriale: masini-unelte, roboti industriali, tehnica aerospatiala, nave maritime, autovehicule, turbine hidraulice si termice etc.

Dupa cum regulatorul automat este realizat cu elemente mecanice, hidraulice sau electronice se deosebesc doua categorii importante de sisteme de pozitionare si anume: sisteme mecanohidraulice si sisteme electrohidraulice.

Cele mai raspandite sisteme de pozitionare sunt sistemele electrohidraulice care asigura performante dinamice superioare. Pentru satisfacerea performantelor impuse, legate de stabilitate si precizie in regim tranzitoriu si stationar, sistemele de pozitionare sunt prevazute cu elemente de

corectie functionala realizate, fie cu elemente mecanohidraulice, fie cu elemente electronice.

Reglarea automata a vitezei miscarilor de translatie, sau de rotatie se intalneste in mod curent in domeniul masinilor-unelte cu sisteme de copiere hidraulica si electrohidraulica, in industria siderurgica la antrenarea laminoarelor, a masinilor de ridicat si transportat, pentru antrenarea locomotivelor cu tractiune hidraulica.

Actionarile electrohidraulice cu motoare rotative asigura performante dinamice superioare, fiind folosite la masinile unelte cu comanda numerica.

1.1.2. Clasificarea sistemelor de actionare hidraulica

a) Dupa principiul de functionare distingem:

sisteme hidraulice de actionare de tip hidrostatic (volumic) care se bazeaza pe folosirea energiei potentiale a lichidului, sub forma de presiune hidraulica;

sisteme hidraulice de actionare de tip hidredinamic, in care se foloseste energie cinetica (de miscare) a lichidului;

Pompa hidraulica este de tip volumic si realizeaza transformarea energiei mecanice primite in energie hidraulica, modificand starea energetica a lichidului de lucru prin variatia volumului cuprins intre organele mobile si cele fixe ale pompei.

Motorul hidrostatic (liniar sau rotativ) transforma energia hidrostatica primita in energie mecanica (forta sau moment), utilizabila la organul de lucru.

Sistemele de actionare de tip hidrodinamic, denumite in mod uzual transmisii hidrodinamice sau turbotransmisii hidraulice, indeplinesc doua functii:

de cuplare a arborelui conductor cu cel condus (turbocuplaj);

de variatie a turatiei arborelui condus, deci functia de cutie de viteza (convertizor hidraulic).

b) Dupa mediul ambiant in care lucreaza:

masini la sol (stationare si mobile);

masini de subteran (miniere);

masini navale si aviatice.

1.2. Sisteme pneumatice de actionare

1.2.1. Avantaje, dezavantaje, domenii de utilizare.

Actionarile si comenzile pneumatice isi gasesc o tot mai larga utilizare datorita unor caracteristici specifice, care le deosebesc de alte tipuri de actionari si care explica aceasta tendinta.

Avantajele oferite de utilizarea aerului comprimat ca agent de lucru sunt:

transmisiile pneumatice permit porniri/opriri dese, fara pericol de avarie:

utilizarea acestor transmisii ofera posibilitatea tipizarii si unificarii elementelor respective, iar utilizarea lor in intreprinderi specializate reduce costurile, permitand asigurarea unei calitati ridicate;

posibilitatea amplasarii elementelor pneumatice in orice pozitie este un avantaj important, simplificandu-se astfel proiectarea masinilor si micsorand gabaritul acestora;

elementele de comanda ale transmisiilor p neumatice s olicita eforturi mici, permitand proiectarea optima a utilajelor respective;

forta, momentul, si viteza motoarelorpneumatice (rotative, oscilante sau liniare) pot fi reglate in limite largi, utilizand dispozitive simple;

motoarele pneumatice volumice sunt compacte si robuste, aspect important in cazul sculelor portabile;

aerul comprimat este relativ usor de produs, de stocat si de transportat prin retele, este nepoluant si neinflamabil;

datorita vitezelor de lucru si de avans mari, precum si momentelor de inertie mici, durata operatiilor este mica;

pericolul de accidentare este redus;

intretinerea instalatiilor pneumatice este usoara, daca se dispune de personal calificat;

utilizand elemente logice sau

convertoare electropneumatice se pot

realiza instalatii cu functionare in ciclu automat, care

ofera

productivitate mare si repetabilitate.

Actionarea pneumatica are si dezavantaje, acestea limitand performantele si domeniile de utilizare ale acestui tip de actionare:

datorita

limitarii presiunii de lucru, fortele si momentele oferite de

motoarele pneumatice sunt reduse;

la puteri mari, masinile pneumatice sunt voluminoase;

compresibilitatea aerului nu permite reglarea precisa a parametrilor de functionare;

aerul nu poate fi complet purificat cu costuri rezonabile, fapt ce duce la uzura eroziva si abraziva, precum si la coroziunea componentelor;

in anumite conditii de mediu exista pericol de inghet;

randamentul transmisiilor pneumatice este scazut.

Actionarile si comenzile pneumatice se utilizeaza in industriile cu pericol de incendiu sau explozii: chimica, miniera, de prelucrare a lemnului, in termocentrale, in industriile cu pericol de contaminare: alimentara, a medicamentelor; in toate domeniile unde se pot realiza linii automate de productie, asamblare, ambalare, manipulare, etc, cu productivitate mare.

1.2.2. Consideratii economice asupra actionarilor pneumatice.

Este cunoscut faptul ca prin racire, atunci cand este stocat in rezervor aerul comprimat pierde o fractiune din energia sa interna. De asemenea aerul nu poate fi destins complet pana la presiune atmosferica in timpul functionarii unui motor, rezultand pierdere de energie.

Cu toate acestea, fara a lua in calcul ratiunile de securitate si siguranta a operatorului/instalatiei, exista tot mai multe situatii cand actionarile pneumatice se impunea fiind de neinlocuit sau chiar sunt mai avantajoase din punct de vedere economic.

1.3. Sisteme electropneumatice

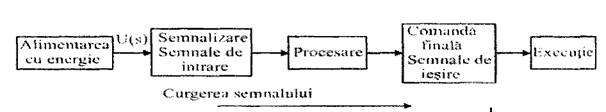

Un sistem de comanda - electropneumatic, hidraulic, electronic, etc. -poate fi privit ca o inlantuire a patru sectiunidistincte, care asigura curgerea semnalului de la sursa (sursele) de alimentare cu energie pana la elementele de actionare.

Aceste patru nivele alcatuiesc lantul de

comanda, (fig. 1)

Aceste patru nivele alcatuiesc lantul de

comanda, (fig. 1)

Fig. 1. lantul de comanda

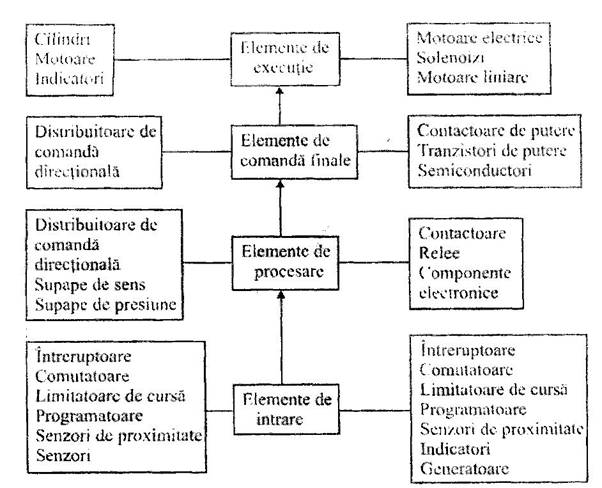

Fig. 2 arata principalele elemente ale circuitelor electropneumatice si electrohidraulice specifice nivelelor ce alcatuiesc lantul de comanda.

In circuitul hidraulic si pneumatic semnalul curge de jos in sus, deci sursa este plasata in partea de jos a schemei, iar elementul de executie in partea superioara.

In circuitele electrice curgerea semnalului se produce de sus in jos, astfel vom gasi elemente de comanda finala (de executie) in partea de jos a schemei.

Fig. 2. Elementele de circuit

1.3.1. Avantajele si dezavantajele comenzilor electropneumatice.

Comenzile electrice utilizate in actionarile pneumatice si hidraulice au aparut din necesitatea de a minimiza timpul afectat prelucrarii semnalelor de comanda, deci de a scurta ciclurile de functionare a instalatiilor, liniilor de fabricatie etc. cu scopul eficientizarii proceselor de productie. Avantaje:

Utilizarea comenzilor electrice permite realizarea mai usoara de instalatii functionand in ciclu automat, deci cu productivitate mare.

Utilizarea semnalelor electrice confera rapiditate etajului de comanda (semnalul electric circula mai repede decat cel pneumatic, aparatele electrice comuta mai repede decat cele pneumatice).

Echipamentele electrice sunt, de multe ori, mai ieftine decat cele pneumatice.

Semnalul electric nu este sensibil la variatii de temperatura si la variatii de directie ale suportului

Cu puteri mici, deci cu consum energetic redus, se comanda puteri mari (in etajul de executie).

Gabaritul si flexibilitatea suportului pentru semnalul electric (conductorul) sunt superioare, calitativ vorbind, gabaritului si flexibilitatii suportului semnalului pneumatic (furtun, teava).

Instalatiile echipate electropneumatic pot fi programate (comandate) prin intermediul programatoarelor electronice si/sau a calculatoarelor de proces.

Deci, combinarea comenzii electrice cu electronica ofera o mare flexibilitate circuitelor electro pneumatice, permitand modificarea rapida si facila a parametrilor functionali (in spatiu si timp) afisarea si semnalizarea, precum si interpretarea lor.

De exemplu, prin interpretarea (prelucrarea) unor parametri functionali in cadrul unui program special conceput, in cazul aparitiei unui defect, instalatia poate autodiagnostica defectului (aparat defect) si, in functie de complexitatea programului si a instalatiei, poate oferi informatii si despre cauzele defectului.

Dezavantaje:

Instalatiile echipate electropneumatic depind de doua surse de energie: pneumatica si electrica.

Sunt n ecesare i nstalatii s uplimentare specifice, s cumpe si cu g abarit mare: transformatoare, tablouri electrice etc.

Aplicatiile circuitelor electropneumatice sunt limitate datorita pericolului de incendiu sau explozie.

Exista pericol de accidentare prin elecrocutare.

CAPITOLUL 2

ELEMENTELE DE EXECUTIE SPECIFICE ACTIONARILOR HIDRAULICE SI PNEUMATICE

2.1. Elemente de executie

2.1.1. Notiuni generale.

Comenzile elaborate de dispozitivele de conducere automata, regulatoare conventionale sau calculatoare de proces sunt implementate in proces cu ajutorul elementelor de executie. In perioadele de conducere manuala, comenzile elaborate de operatori umani sunt finalizate, de asemenea, tot cu ajutorul elementelor de executie.

Actiunea efectiva a elementelor de executie se concretizeaza in final prin modificarile debitului unei substante (gaze combustibile, abur, enrgie electrica, etc.) sau ale unei pozitii, asa cum este cazul proportionarii sculelor la masinile uneltei.

Prin element de executie se intelege acea componenta a dispozitivului de automatizare care pe baza comenzii primite efectueaza modificarile unui debit de substanta/energie sau ale unei pozitii.

In general, elementul de executie este compus din doua parti: servomotorul si elemente mecanice de reglare.

Servomotorul este elementul care pe baza comenzii primite genreaza o deplasare. Din punctul de vedere al comenzii, respectiv, al energiei pe seama careia se realizeaza deplasarea, servomotoarele cele mai utilizate sunt cele pneumatice, hidraulice si electrice.

Elementele mecanice de reglare utilizate in mod obisnuit sunt robinetele de reglare si clapetele de reglare.

Elementele de executie sunt liniare, neliniare si discrete.

Elementele de executie liniare sunt cu: actiune proportionala P, integrala I sau aperiodica.

Elementele de executie neliniara sunt bipozitionale si tripozitionale. Cele bipozitionale lucreaza intre doua limite (inchis sau deschis, tot sau nimic), iar cele tripozitionale intre trei limite (tot-putin-nimic).

Elementele de executie discrete functioneaza prin impulsuri.

2.1.2. Clasificarea elementelor de executie.

a) Dupa caracterul prelucrarii semnalului, elementele de executie sunt continuea si discrete. Elementele de executie continue sunt liniare (P, I, aperiodice) si neliniare (bipozitionale si tripozitionale). Elementele de executie discrete lucreaza cu semnale sub forma unei succesiuni de impulsuri.

b) Dupa agentul purtator de semnal, elementele de executie sunt: electrice, pneumatice, hidraulice si mixte.

c) Dupa tipul miscarii imprimate de servomotor, elementului mecanic de reglare, elementele de executie sunt cu miscare de rotatie si de translatie.

2.1.3. Actionarea elementelor de executie.

- Actionarea electrica.

Se realizeaza cu electromagneti sau cu motoare electrice. Elementele de executie actionate cu ajutorul electromagnetilor nu pot avea decat doua pozitii stationare, trecerea de la una la alta facandu-se intr-un timp scurt, de obicei de ordinul secundelor si considerata practic instantanee. In acest caz marimea de executie are deci numai doua valori. Daca elementul de executie necesita o actionare continua de putere redusa, cel mai des intrebuintat este motorul de curent alternativ bifazat care se construieste cu unele caracteristici speciale si anume pentru a avea un raspuns rapid si precis.

Din cauza robustetei lui, a posibilitatii unei utilizari foarte variate si a simplitatii circuitelor de comanda, acest motor este foarte intrebuintat in

sistemul de reglare in care este necesar un motor cu putere mica si viteza de raspuns mare.

In cazul motoarelor de curent continuu comanda se poate face in doua feluri: variind curentul de excitatie si mentinand constant curentul in indusul motorului sau variind curentul in indusul motorului si mentinand constant curentul de excitatie. Metoda a doua este de obicei intrebuintata in sistemele de reglare automata pentru ca pierderile de energie sunt mai mici si mai ales pentru ca stabilitatea unui motor in care variaza excitatia nu este satisfacatoare.

Actionarea pneumatica

La baza functionarii elementelor conventionale de actionare pneumatica se afla cele doua principii fundamentale - principiul compensarii deplasarilor si compensarii fortelor

Principiul

compensarii deplasarilor consta in aceea ca deplasarea

determinata de marimea de intrare este compensata cu o deplasare

determinata de marimea de iesire.

Aparatele care au la baza principiul compensarii deplasarilor nu pot avea o precizie mare, datorita aparitiei fortei de frecare in partile mobile si a neliniaritatii caracteristicii statistice a burdufului de reactie si a variatiei rigiditatii in timp a acestuia.

Principiul

compensarii fortelor permite realizarea unor aparate cu

inalte calitati metrologice, sensibilitate si viteza de

actionare mare etc.

Deplasarile mici ale elementelor

sensibile in sistemele cu compensarea

fortelor asigura o caracteristica liniara de functionare. Prin

aceasta se

obtine o insemnata crestere a durabilitatii elementului

sensibil si prin

urmare creste siguranta si durata de functionare a aparatului

respectiv.

Sistemele de reglare pneumatice s-au impus in special in industria extractiei si prelucrarii titeiului, in chimie, in industria usoara si alimentara etc, unde de obicei se intalnesc procese lente si unde exista un mare pericol de incendiu si explozie.

- Actionarea hidraulica.

Avantajele undei asemena actionari se datoreaza faptului ca energia transportata printr-un sistem de conducte cu ulei sub presiune inalta este foarte mare si ca aceasta energie se transforma in energie mecanica in motoare de dimensiuni mici. Constanta de timp a actionarilor hidraulice este foarte mica. Tinand seama de aceste caracteristici, actionarea hidraulica se prevede de obicei pentru sarcini grele, adica viteze si forte sau puteri mari.

In asemena cazuri, de obicei, elementul de executie formeaza un singur ansamblu constructiv cu regulatorul si elemntul de masurare. Elementele de executie cu actionare hidraulica pot primi marimea de comanda si de la un regulator pneumatic sau electronic prin intermediul unui convertor electric -hidraulic E/H sau pneumatic - hidraulic P/H.

Inconvenientele actionarii hidraulice provin din prezenta conductelor hidraulice si din necesitatea ca o pompa sa functioneze continuu pentru a asigura alimentarea cu ulei la presiune mare.

CAPITOLUL 3

EXEMPLE DE ACTIONARI HIDRAULICE SI PNEUMATICE

3.1. Scheme hidraulice

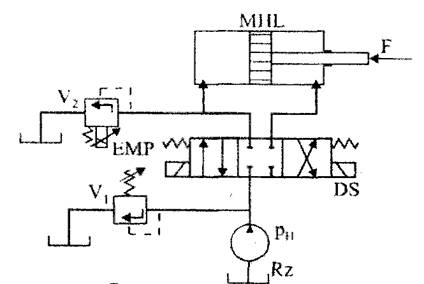

In anumite aplicatii sistemele de reglare a foitei sunt sisteme cu reactie de presiune, deoarece marimea care se masoara este caderea de presiune la motorul hidraulic, proportionala cu forta pe care aceatsa o dezvolta.

In fig. 3 se reprezinta un sistem de reglare a fortei care foloseste ca semnal de reactie presiune la motorul hidraulic.

In acest sistem supapa Vi are rol de de protectie a sistemului, iar supapa cu comanda proportionala V2 regleaza presiunea uleiului in camera din stanga a motorului hidraulic MHL, in asa fel incat acesta urmareste variatia semnalului electric de comanda cu electromagnetul proportional EMP.

Fig. 3. Schema hidraulica FESTO

3.2. Scheme pneumatice

Schema pneumatica este reprezentarea grafica, obtinuta prin utilizarea de simboluri si reguli de reprezentare a unui sistem pneumatic si descrie cu acuratete functionarea cestuia. Elaborarea schemei pneumatice este al doilea pas facut in proiectarea unui sistem pneumatic si, o data ce utilajul a fost realizat, este unul din instrumentele de baza pentru operatiunile de punere in functiune, de reglare a parametrilor de functionare, diagnosticare si reparare.

Fiind o reprezentare a sistemului pneumatic, in principiu, schmea are o structura identica acestuia, insa in ea nu sunt reprezentate elementele mecanice, cu exceptia celor direct interconditionate cu cele pneumatice.

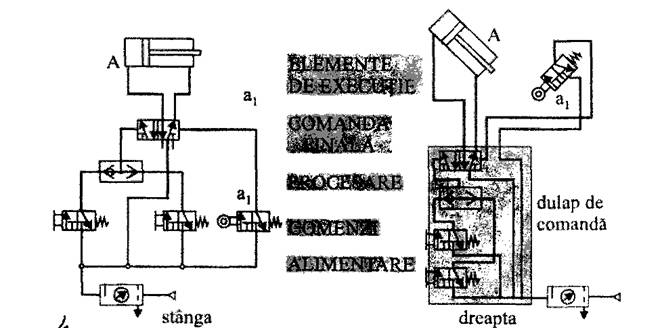

Reprezentarea schematica a unui sistem pneumatic se intalneste in doua variante:

1) Reprezentarea pe nivele, aceasta fiind cea rezultata din proiectare; cunoasterea modului de dispunere a elementelor intr-o schema usureaza mult aplicarea algoritmilor de proiectare, intelegerea si interpretarea schemelor dar, in activitatea practica, acest tip de reprezentare, la confruntarea cu instalatia reala, produce dificultati in localizarea echipamentelor si urmarirea functionarii lor; arhitectura schemei nu este in corelatie cu arhitectura reala a instalatiei, deoarece rareori elementele pneumatice pot fi asezate pe o instalatie in structura pe nivele. Din acest motiv, in documentatia ce insoteste o instalatie de intalneste un tip de reprezentare.

2) Reprezentarea elementelor pneumatice se face tinand seama de pozitia lor reala pe utilaj (desigur, in limitele posibilitatilor); astfel, se tine seama de pozitia de lucru a elemtelor de executie (orizontala, verticala, oblica), de pozitia si modul de grupare a celorlalte elemente, luand diferite parti din instalatie.

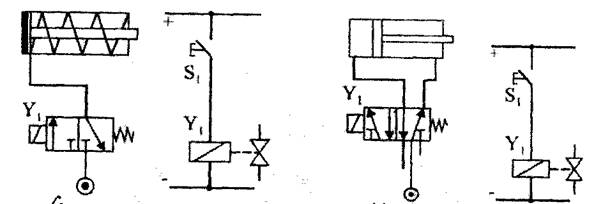

Fig. 4.

Schema pneumatica FESTO

desenata in doua variante stanga-dreapta

Fig. 4.

Schema pneumatica FESTO

desenata in doua variante stanga-dreapta

In fig. 4 este reprezentata o schema pneumatica desenata in ambele variante. Se poate constata ca, desi este o schema simpla, reprezentarea din stanga este mai usor de interpretat la prima vedere. Pentru identificarea echipamentelor pe utilaj, reprezentarea din dreapta este mai facila. A doua observatie ar fi ca, daca in reprezentarea din stanga nivelele schemei sunt clar reprezentate, in cea din dreapta nu se mai poate spune acest lucru.

Dupa natura lor, schemele pneumatice se impart in trei categorii:

1) Scheme cu comanda spatiala (cu coordonarea miscarilor): aceste scheme sunt prevazute cu elemente de semnalizare (limitatoare de cursa) care confirma atingerea anumitor puncte de catre elemente de executie (de obicei capete de cursa) si care permit efectuarea unui pas numai ddupa ce s-a conformat efectuarea pasului anterior; constructia acestui tip de schema presupune in general existenta a doua elemente de semnalizare pentru fieare element de executie si schimbarea unui volum mai mare de informatii intre

etajul de executie si etajele de comanda si procesare. Avantajele oferite de acest tip de schema sunt:

siguranta in functionare (nu exista pericolul suprapunerii pasilor)

sunt sesizati pasii efectuati incorect, iar schema ia deciziile corespunzatoare;

prin posibilitatea de a pozitiona dupa dorinta elementele de semnalizare, schema are mai multa flexibilitate.

Dezavantaje:

datorita structurii sale, acest tip de schema este uneori lenta;

este relativ complicata si scumpa.

2) Schemele cu comanda temporala, cand comanda se face dupa timp, pentru fiecare pas se aloca un timp (o temporizare), fara a efectua verificarea executiei respectivului pas. De obicei aceste scheme sunt guvernate cu ajutorul automatelor programabile, care pot genera foarte usor respectivele temporizari. Avantaje:

comanda este centralizata;

schema este mai simpla;

daca este optimizata, se obtine performanta de precizie si viteza ridicate;

este

fiabila si usor de retinut.

Dezavantaje:

prin structura ei, schema nu poate verifica corectitudinea functionarii instalatiei;

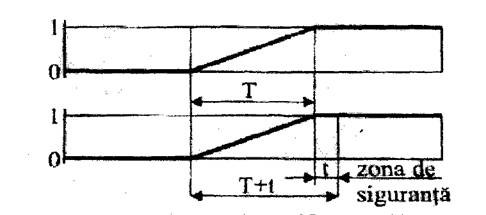

vitezele elementelor de executie nu sunt precis cunoscute (din diferite cauze aceste viteze nu sunt constante in timp) si din acest motiv exista pericolul suprapunerii pasilor, deci a blocarii instalatiei. Pentru a evita aceasta situatie, timpul T alocat unui pas se mareste cu o valoare t numita 'zona de siguranta', conform cu fig. 5.

20

|

|

Localizarea "zonei de siguranta" pe ciclograma de functionare

3) Schemele cu comanda combinata, dupa spatiu si dupa timp. Comanda acestor scheme este o combinatie a tipurilor descrise mai sus si reprezinta s olutia optima pentru cele mai multe aplicatii practice; aceste scheme imbina, desigur, avantajele si dezavantajele descrise mai sus.

3.3. Scheme electropneumatice

3.3.1. Comanda unui cilindru cu simplu efect.

Se poate face direct sau indirect. Criteriile de alegere a comenzii directe sau indirecte sunt:

forta necesara comutarii distribuitoarelor, care este in functie de diametrul nominal al acestora;

marimea solenoidului si tensiunea;

complexitatea circuitului.

Este necesara comanda indirecta in cazul cilindrului cu viteza si/sau diametru mare; in aceste situatii este necesar un debit mare de aer; aceasta implica sectiuni de curgere mari, deci distribuitoare cu diametrul nominal Dn mare, adica forta de comutare mare.

Comanda directa (fig. 6) la activarea intreruptorului Si, circuitul de alimentare a solenoidului Yi se inchide, acesta din urma este activat si distribuitorul monostabil 3/2 normal inchis comuta, permitand alimentarea cilindrului, deci avansul tijei acestuia.

Se poate observa ca in momentul eliberarii tastei comutatorului Si circuitul de alimentare a solenoidului se deschide, distribuitorul revine in pozitia initiala (este monostabil), determinand retragerea tijei cilindrului sub actiunea arcului de revenire.

Fig. 6. Comanda directa a unui Fig. 7. Comanda directa a unui

cilindru cu simplu efect cilindru cu dublu efect

3.3.2. Comanda unui cilindru du dublu efect.

Se poate face, de asemenea, direct sau indirect, iar deosebirea fata de cazul cilindrului cu simplu efect cu revenire cu arc este doar in circuitul pneumatic: in cazul de fata schema de comutare a distribuitorului monostabil este 4/2 sau 5/2 (fig. 7) se poate observa ca circuitele electrice sunt aceleasi.

BIBLIOGRAFIE

1. Masini, aparate, actionari si automatizari

Prof. Dr. Ing. Nastase Bichir, Ing. Sabina Hilohi,

Conf. Dr. Corneliu Botan

2. Elemente de

comanda si control pentru actionari de

reglare automata

Doinita Ghinea, Nastase Bichir, Sabina Hilohi

3. Actionarea electrica

Dorel Damsker

Copyright © 2025 - Toate drepturile rezervate