| Alimentatie | Asistenta sociala | Frumusete | Medicina | Medicina veterinara | Retete |

|

|

|

|

TEHNOLOGIA PRELUCRARII PRODUSELOR AGRICOLE

Proiectarea unei sectii de obtinere a compozitiei pentru mititei, a semiafumatelor si a afumaturilor cu capacitatea de 10 t/zi.

Proiectarea unei sectii de obtinere a compozitiei pentru mititei, a semiafumatelor si a afumaturilor cu capacitatea de 10t/zi.

Produsele care se fabrica sunt:

carne pentru mititei: 3t/zi; consumul specific = 0.83 kg/kg

salam Bihor: 3t/zi; consumul specific = 1.060 kg/kg

carnati Csabay: 2t/zi; consumul specific = 1.050 kg/kg

ciolane afumate: 1t/zi; consumul specific = 1.220 kg/kg

slanina afumata: 1t/zi; consumul specific = 1.111 kg/kg.

Materiile prime se depoziteaza 48 de ore iar produsul finit se depoziteaza maxim 24 de ore.

Produsele de prepara dupa reteta traditionala.

Industria carnii din tara noastra a cunoscut o dezvoltare deosebita, mai ales in ultimii 23 de ani, perioada in care au intrat in functiune noi unitati dotate cu utilaje moderne, unde se aplica tehnologii noi si imbunatatite, fapt ce asigura realizarea unor produse de calitate superioara.

Aceasta baza materiala moderna necesita o pregatire profesionala temeinica a lucratorilor din sector, a caror cunostinte sa fie folosite in vederea perfectionarii continue a proceselor tehnologice, imbunatatirii gamei sortimentale, exploatarii eficiente a utilajelor, economisirii de energie.

In aceas context, lucrarea trateaza tehnologia fabricarii produselor din carne din grupa semiafumatelor si afumaturilor, in lumina noilor tendinte ce se manifesta pe plan international, insistandu-se pe folosirea judicioasa a materiilor prime, auxiliare si a materialelor, conditie esentiala pentru realizarea unei eficiente economice sporite. Lucrarea mentioneaza bazele teoretice si practice ale proceselor de conservare si tehnologiile noi sau imbunatatite in domeniul preparatelor din carne comune.

Lucrarea prezinta si principalele utilaje folosite in sectiile de preparate insistandu-se pe problemele legate de cutatirea si dezinfectia utilajelor si spatiilor de productie, conditie esentiala pentru asigurarea calitatii igienice a produselor din carne.

Prin carne se intelege musculatura striata cu toate tesuturile cu care vine in legatura naturala, adica impreuna cu tesuturile conjunctive (lax, dens, fibros), cartilaginos, adipos, osos precum si nervi, vase de sange, ganglioni limfatici. Proportia diferitelor tesuturi din carne depinde de specie, rasa, varsta, sex, stare de ingrasare si regiunea carcasei.

Din punct de vedere tehnologic, deosebim:

1.2.1 Tesutul muscular striat formeaza carnea propriu-zisa si prezinta un interes deosebit atat din punct de vedere alimentar cat si tehnologic.

Cu ochiul liber se observa ca tesutul muscular (muschiul) striat este format din mai multe manunchiuri (fascicole) de fibre acoperite la exterior cu un tesut conjunctiv denumit epitnisium.

Manunchiurile de fibre (circa 30 fibre) sunt separate intre ele prin septe de tesut conjunctiv denumite perimisium. Fiecare fibra la randul sau este acoperita de un tesut conjunctiv fin denumit endomisium .

Fibrele musculare sunt alungite (avand lungimea cuprinsa intre 20 μm si 20 cm), multinucleate si au diametrul intre 10 si 100 μm, acesta marindu-se spre limita maxima pe masura inaintarii animalului in varsta.

Privita la microscop o fibra musculara este formata din trei elemente: la exterior o membrana denumita sarcolema, sub aceasta se gasesc nuclei dispusi marginal, intr-o substanta fundamentala denumita sarcoplasma (mioplasma).

Sarcoplasma este o substanta semilichida ce reprezinta 20-30% din volumul fibrei musculare si in ea se gasesc firisoare numite miofibrile pigmenti, grasime si alte substante. Poate fi definita ca materialul continut in interiorul sarcolemei (exclusiv nucleii si miofibrilele), constituit din cinci elemente principale:

a. Matricea sarcoplasmatica reprezentata de faza fluida

b. Organitele sarcoplasmatice: mitocondrii, microzomi, ribozomi, lizozomi. Mitocondriile sunt distribuite intre elementele contractile (miofibrile) si imediat sub sarcolema, inlesnind aprovizionarea cu ATP a miofibrilelor, asigurand astfel energia necesara contractiei musculare. Lizozomii (granule intermediare) contin diferite enzime proteolitice cu importanta in procesul de maturare a carnii.

c. Reticulum sarcoplasmatic este o formatie membranoasa care participa la contractia musculara prin Ca2+

d. Aparatul Golgi are rol in acumularea si transportul de substante

e. Incluziunile sarcoplasmatice reprezentate de granulele de glicogen si granule lipidice, localizate in vecinatatea mitocondriilor.

Miofibrilele sunt elementele contractile ale fibrei musculare, ocupand 60 - 65% din volumul ei. Miofibrilele au forma unor fire fine avand aceeasi lungime ca si fibra musculara, cu diametrul variind intre 0,5-2 μ, fiind distantate intre ele la 0,5 μ. O fibra musculara ar contine circa 2000 miofibrile. Datorita dispunerii miofibrilelor paralel una fata de alta pe toata lungimea fibrei musculare, aceasta din urma apare striata longitudinal. Totodata, datorita organizarii miofibrilelor care sunt compuse din filamente subtiri si groase ce se interdigiteaza, fibra in ansamblul sau apare si striata transversal. Datorita acestei interdigitari, la examenul miofibrilei cu ajutorul microscopului electronic, in lungul acesteia apar portiuni intunecate (benzi anizotrope sau benzi A) care alterneaza cu portiuni luminoase, (benzi izotrope sau benzi I), in mijlocul benzii I apare o linie intunecata numita linia Z, iar portiunea de miofibrila intre doua benzi Z alcatuieste un sarcomer care este considerat ca unitatea contractila in care apar modificari in timpul contractiei.

Miofibrilele sunt compuse din unitati mai mici (miofilamente) de natura proteica, cu lungimi si grosimi diferite: miofilamente groase care se gasesc in banda A, sunt alcatuite in principal din miozina si miofilamente subtiri care sunt atasate la linia Z (se gasesc in banda I) si sunt alcatuite in principal din actina.

Fiecare miofibrila contine 50 - 750 miofilamente groase si 100 - 1500 miofilamente subtiri.

In sectiune transversala miofibrilele au o structura organizata. Astfel, in locurile in care miofilamentele subtiri interdigiteaza cu cele (banda A), fiecare miofilament gros este inconjurat de 6 miofilamente subtiri si fiecare miofilament subtire este inconjurat de 3 miofilamente groase .

Organizarea structurala a miofilamentelor subtiri si groase prezinta o deosebita importanta in ceea ce priveste capacitatea tesutului muscular de a retine apa, deoarece 65 - 95% din capacitatea de retinere a apei de catre tesutul muscular se dator este apei imobilizate in spatiile dintre miofilamentele care alcatuiesc miofibrilele. Cu cat spatiile dintre miofilamente sunt mai mari, cu atat capacitatea de retinere a apei va fi mai mare.

1.2.2 Compozitia chimica a tesutului muscular provenit de la un animal normal adult este in general constanta, fiind determinata de raportul in care se afla tesuturile componente. De asemenea diferentele de compozitie chimica variaza in functie de specie, rasa, varsta, stare de ingrasare si regiune anatomica.

Compozitia medie este urmatoarea:

Apa 72,0 - 75,0%;

Substante proteice 18,0 - 22,0%;

Lipide 0,5 - 3,5%;

Substante extractive azotate l - 1,7%;

Substante extractive neazotate 2-3%;

Substante minerale 0,8 - 1,0% .

Compozitia chimica a carnii este in functie de specie si starea de ingrasare.

1.2.2.1 Proteinele tesutului muscular

Pe baza localizarii si solubilitatii lor, proteinele tesutului muscular se impart in trei clase principale: sarcoplasmatice, miofibrilare si stromale.

a. Proteinele sarcoplasmatice se gasesc in sarcoplasma, sunt solubile in solutie cu tarie ionica μ< 0,1 si la pH neutru. Reprezinta 30 - 35% din totalul proteinelor tesutului muscular.

Au rol in transformarile biochimice care au loc in muschi dupa sacrificarea animalelor, activitatea glicolitica si pH-ul carnii proaspete fiind determinate, in mare masura, de activitatea enzimatica a proteinelor sarcoplasmatice. De asemenea prezinta, importanta in determinarea unor caracteristici senzoriale ale carnii: miros, gust, culoare, avand insa rol mic in determinarea texturii carnii. Proteinele sarcoplasmatice sunt mult mai stabile decat cele miofibrilare cand muschiul este supus la diverse prelucrari (depozitare la rece, deshidratare etc.).

Principalele proteine sarcoplasmatice sunt: miogenul, mioalbumina, mioglobina si globulina X.

b. Proteinele miofibrilare reprezinta 52 - 56% din totalul proteinelor tesutului muscular. Se gasesc in miofibrile. Se extrag cu solutii saline cu tarie ionica μ > 0,3. O data extrase, proteinele miofibrilare sunt solubile in apa. Reprezinta fractiunea de proteine cea mai bogata din tesutul muscular, avand o solubilitate intermediara situata intre solubilitatea proteinelor sarcoplasmatice si stromale. Au un rol deosebit atat in activitatea muschiului in viata cat si in comportarea acestuia in stadiile de rigiditate si maturare. Proteinele miofibrilare au si o deosebita importanta tehnologica, deoarece ele contribuie la fragezimea carnii, la capacitatea de retinere a apei de catre carne si la capacitatea de hidratare a acesteia, inclusiv la capacitatea de emulsionare a grasimilor (circa 90% din capacitatea de emulsionare a carnii este datorata proteinelor miofibrilare). Avand in vedere ca proteinele miofibrilare reprezinta peste 50% din proteinele totale ale tesutului muscular si faptul ca au o proportie mare de aminoacizi esentiali, ele contribuie cu cel putin 70% din valoarea nutritiva adusa de proteinele carnii. Principalele proteine miofibrilare sunt: miozina, actina, tropomiozina, troponina, nebulina, titina, a-Actinina.

1.2.2.2 Lipidele tesutului muscular propriu-zis reprezinta 3-3,5%, fiind existente in interiorul fibrelor musculare sau insotind tesuturile conjunctive care fac parte integranta din tesutul muscular. Lipidele din fibrele musculare au rol energetic si plastic. Sunt reprezentate de fosfolipide (0,5-0,85% in muschii scheletali), lipidele neutre, colesterol (0,3%), parte fiind legat de proteinele sarcoplasmatice si miofibrilare. in conditiile alegerii industriale a carnii, lipidele existente in tesutul muscular ajung pana la 10%.

1.2.2.3 Substantele extractive din tesutul muscular pot fi azotate si neazotate.

a. Substantele extractive azotate alcatuiesc azotul neproteic (3,4 mg / g tesut sau 10 - 11% din azotul total) reprezentat de: nucleotide (AMP, IMP, GMP, UMP, ATP, ADP), fosfocreatina (PC), baze purinice si derivati de dezaminare si oxidare (adenina, guanina, xantina, hipoxantina, acid uric), creatina sicreatinina, dipeptide (carnozina, anserina), tripeptide (glutation), aminoacizi liberi, azot amoniacal si azotul ureei. Cele mai importante substante azotate neproteice sint aminoacizii. deoarece acestia participa la formarea gustului carnii si produselor din carne, conferind carnii ceea ce se numeste aroma.

b. Substantele extractive neazotate sunt reprezentate de : glicogen, hexozo-si triozofosfati; zaharuri simple (glucoza, fructoza, riboza); inozitol; acid lactic si alti acizi organici (acid formic, piruvic si malic). Dintre acestea, cel mai important este glicogenul. care se gaseste in muschiul proaspat in cantitate de 0,8-2,2% si constituie sursa energetica principala pentru desfasurarea contractiei musculare. Substantele extractive intervin in aroma carnii, mai ales dupa aplicarea unui tratament termic.

1.2.2.4 Substantele minerale (calciu, magneziu, potasiu, sodiu, fosfor, clor, fier etc.) din tesutul muscular al animalului viu sunt implicate in urmatoarele: mentinerea presiunii osmotice si a balantei electrolitice in interiorul si in afara fibrelor musculare; intervin in capacitatea tampon a tesutului muscular, in contractia musculara (Ca2+ si Mg2+); actioneaza ca activatori sau inhibitori ai unor enzime implicate in metabolismul hidratilor de carbon, lipidelor si proteinelor (rol catalitic); intra in structura unor lipide, proteine, enzime, vitamine; au rol plastic intrand in structura unor tesuturi; intervin in metabolismul apei.In muschiul postsacrificare, substantele minerale intervin in determinarea capacitatii de retinere si hidratare a carnii, in rigiditatea musculara, precum si in activitatea unor enzime glicolitice si proteolitice.

1.2.2.5 Vitaminele. Desi din punct de vedere cantitativ au o pondere neinsemnata, ele au totusi o valoarea nutritiva deosebita prin varietatea acestor vitamine. Astfel in muschi gasim urmatoarele vitamine: A, Bl, B2, B6, B12, C, PP, acid pantotenic etc.

Carnea de vita calitatea I cu un continut de pana la 6% tesut conjunctiv este necesara fabricarii bradtului.

Carnea este alimentul care sub influenta mediului exterior isi schimba foarte repede caracteristicile normale, mergand pana la degradare. Pentru a putea urmari si controla transformarile ce au loc in carne dupa taiere, precum si pentru a verifica calitatea carnii ce se introduce in fabricatie, trebuie cunoscute caracteristicile organoleptice, chimice si microbiologice ale carnii proaspete.

1.3.1 Caracteristicile organoleptice

Prin examen organoleptic intelegem aprecierea insusirilor unui produs cu ajutorul impresiilor senzoriale inregistrate de catre organele noastre de simt. Acest examen se refera la aspect, culoare, consistenta, miros si gust.

Aspectul exterior si pe sectiune la suprafata carnea este acoperita de o pelicula tina si uscata, tendoanele sint lucioase, elastice si tari. Suprafetele articulare sunt netede si lucioase. Lichidul sinoviat este incolor, limpede si fara miros. Pe sectiune granulatia carnii este evidenta.

Culoarea carnii proaspete prezinta nuante de la roz-pal la rosu intens, in functie de specie, varsta, starea de ingrasare si portiunea anatomica de provenienta- De exemplu, carnea de vita adulta are culoarea rosie inchisa, cea de manzat rosie purpurie, cea de vitel roza. Carnea de bivol este mai inchisa la culoare. Carnea de porc are culoarea mai deschisa decat cea de bovina. La porcii adulti, carnea este mai intens colorata decat la porcii tineri.

Carnea de ovine are o culoare ce variaza in functie de starea de ingrasare de la rosu deschis la animalele grase pana la rosu inchis ia cele slabe; carnea de miel are culoare roz - pal, camea de pasare este de culoare alba in regiunea pieptului si de culoare rosie in celelalte regiuni. Carnea de vanat are o culoare mai inchisa.

Culoarea carnii este determinata de cantitatea de mioglobina pe care o contine. De asemenea carnea provenita de la animalele la care nu s-a executat o sangerare buna, culoarea carnii este mai inchisa datorita infiltrarii de sange in tesuturi. Carnea obtinuta de la animalele taiate in stare de oboseala sau cu febra are o culoare modificata (aspect de carne fiarta).

Pentru pastrarea culorii initiale a carnii si a tesuturilor componente se utilizeaza diverse produse chimice dintre care cele mai importante sunt azotatul si azotitul de sodiu precum si polifosfatii.

Consisteta carnii proaspete este moale imediat dupa taiere. Diferente de consistenta se intalnesc in functie de specie, rasa, varsta si stare de ingrasare. De exemplu, carnea animalelor tinere este mai putin consistenta decat a celor adulte; carnea grasa are o consistenta mai moale decat cea slaba.

La carnea proaspata, prin apasare cu degetul pe suprafata ei, nu raman adancituri sau amprente, muschii revenind dupa incetarea apasarii la forma lor initiala prin elasticitatea carnii.

In sectiune transversala, granulatia carnii sau bobul de carne al animalelor tinere, este mai fin decat la cele adulte sau batrane.

Mirosul carnii este placut si caracteristic speciei de provenienta.

La ovine, carnea are un miros specific, diferit de cel al altor specii; totusi ti la acestea mirosul de oaie nu se percepe la cele provenite de pe terenuri saline de pasunat, din apropierea marii sau a unor lacuri sarate, cum este cazul oilor din Dobrogea.

Un miros neplacut si respingator apare la carnea masculilor necastrati sau a celor castrati recent. Carnea de la vier, berbeci si tapi are un miros caracteristic de amoniac. Carnea provenita de la animalele la care in alimentatie s-a folosit faina de peste, pastreaza mirosul de peste. La carnea de vanat din regiunile de balta apare un miros de mal. Unele medicamente administrate inainte de taiere, pot modifica mirosul carnii (spre exemplu miros de camfor a injectii cu ulei camforat).

Carnurile cu miros modificat sau neplacut sunt improprii consumului si industrializarii in preparate. Pentru determinarea mirosului se recolteaza probe si carne, care se supun fierberii sau frigerii, intrucat prin aceste operatii cu ridicarea temperaturii creste intensitatea mirosului.

Gustul carnii proaspete este caracteristic si variaza dupa specie, varsta si stare de ingrasare. Gustul carnii este dat atat de grasime cat si de substantele extractive azotate si neazotate precum si de sarurile minerale existente in carne. Felul alimentatiei animalelor de macelarie afecteaza in mare masura

Fragezimea sau suculenta carnii este o caracteristica deosebit de si este determinata in special de cantitatea si calitatea tesutului ce se gaseste in carne. Astfel, pe masura inaintarii in varsta, creste de tesut conjunctiv si in consecinta fragezimea carnii scade. Imediat dupa taiere carnea este frageda, dar in urmatoarele 24 - 27 ore carnea isi pierde fragezimea datorita transformarilor ce au loc in came in acest timp Pe masura ce carnea se matureaza fragezimea creste din nou, ceea ce a determinat ca in prelucrarea industriala a carnii sa se foloseasca in special carne maturata. Totodata cu fragezimea carnii se obtine si o calitate in plus si anume o aroma specifica a carnii.

In cazul in care carnea nu are caracteristici organoleptice normale, nu va putea fi prelucrata in scopuri industriale. Daca exista dubii asupra starii de prospetime ca urmare a examenului organoleptic, carnea trebuie supusa examenului fizico - chimic si microbiologic.

1.3.2 Caracteristicile fizico-chimice

Determinarea caracteristicilor fizico - chimice se face prin analize de, laborator, care au o importanta deosebita in controlul carnii. Prin aceste analize se poate stabili valoarea nutritiva a carnii, prezenta substantelor daunatoare, eventuale alterari ca rezultat al actiunii bacteriene etc.

Principalele constante fizico - chimice de laborator ale carnii proaspete sunt urmatoarele: continutul de amoniac, determinarea ionilor de hidrogen (pH), identificarea hidrogenului sul/urat. Valoarea pH-ului carnii proaspete variaza intre 5,2 - 6,4; Cantitatea de amoniac (NH3): intre 20 - 25 miligrame/ 100 g carne; Carnea proaspata nu contine hidrogen sulfurat.

Caracteristicile microbiologice se determina prin examen de laborator ce se efectueaza conform standardelor in vigoare, carnea provenita de la animale sanatoase, imediat dupa taiere nu trebuie sa contina microorganisme patogene.

Imediat dupa taiere, tesuturile animalelor sunt supuse unei intregi serii de transformari, in prima faza aceste transformari sunt de natura fizico -chimica iar in fazele urmatoare transformarile au loc sub influenta interventiei microorganismelor. Daca transformarile carnii depasesc anumite limite, se produc inrautatiri din punct de vedere organoleptic, calitatea carnii se depreciaza sau chiar se poate periclita sanatatea consumatorilor. In cazul in care unele din aceste transformari se desfasoara in conditii bune, ele amelioreaza caracteristicile organoleptice ale carnii si maresc digestibilitatea ei. Carnea calda imediat dupa taiere are caracteristici necorespunzatoare, deoarece dupa fierbere devine aspra, uscata, cu gust fad si greu digestibila in comparatiei cu carnea maturata, care are caracteristici organoleptice mai bune.

Transformarile postsacrificare sunt grupate in doua faze prin care trece carnea (mai precis tesutul muscular): faza de rigiditate si faza de maturare. .

1.4.1 Rigiditatea musculara

Muschiul aflat in stare de rigiditate, din flexibil, moale si relaxat (stadiul de prerigiditate) devine tare si contractat. Aparitia si intensitatea rigiditatii musculare depinde de mai multi factori cum ar fi: integritatea muschiului, temperatura, specie, varsta, starea de sanatate, starea fiziologica a animalului sacrificat (starea de oboseala inainte de sacrificare). Cu cat muschii sunt mai dezvoltati, cu atat intra mai tarziu in rigiditate, iar intensitatea acesteia este mai mare.

Starea de oboseala musculara in momentul mortii face ca rigiditatea sa apara mai repede din cauza cantitatii mici de glicogen (care va determina consumul rapid al ATP-ului postsacrificare) prezent in muschi dupa efort.

Temperatura mediului influenteaza de asemenea rigiditatea: cu cat este mai ridicata, cu atat rigiditatea apare mai repede (la bovine si porcine la l - 2 ore dupa taiere vara si la 2 - 5 ore iarna; la ovine rigiditatea apare vara la 2 - 5 ore si iarna intre 5-10 ore. La animalele tinere rigiditatea se instaleaza mai repede, dar este de scurta durata.

Rigiditatea musculara are o deosebita importanta deoarece da relatii privitoare la timpul scurs de la taiere, sanatatea animalului sacrificat si stadiul de prospetime al carnurilor. Prezenta ei exclude, alterarea; lipsa ei nu presupune intotdeauna alterarea. Astfel, la animalele slabe sau cu boli cronice, rigiditatea este rapida si de scurta durata. La animalele bolnave de tetanos rigiditatea apare imediat, in timp ce la cele bolnave de antrax si rujet rigiditatea nu se produce deloc.

Durata rigiditatii este determinata in principal de: activitatea sistemelor enzimatice implicate in hidroliza si resinteza ATP-ului; continutul in ATP, PC si glicogen in momentul sacrificarii animalului; temperatura de pastrare a carnii.

Principalele transformari biochimice care au loc la desfasurarea rigiditatii sunt: degradarea glicogenului pe cale glicolitica; scaderea continutului de PC si ATP; producerea de NH3; migrarea ionilor de Ca2+; asocierea actinei cu miozina.

Degradarea glicogenului in tesutul muscular postsacrificare are loc numai pe calea glicolizei anaerobe, rezultatul acesteia fiind acumularea de acid lactic in tesutul muscular deci scaderea pH-ului, de la valoarea 7 - 7,1 (imediat dupa sacrificare) pana la 5,6 - 5,8 in cazul carnii de porcine si 5,3 - 5,6 in cazul carnii de bovina.

pH-ul atins in plina rigiditate este deseori numit pH ultim, valoarea acestuia fiind determinata de cantitatea de glicogen continuta de muschiul animalului viu. Cu cat animalele sunt mai odihnite inainte de taiere, deci musculatura contine o cantitate mai mare de glicogen, rezulta o cantitate mai mare de acid lactic, cu repercursiuni favorabile asupra intensitatii si duratei rigiditatii musculare. De aceea, animalele trebuie sa fie odihnite inainte de sacrificare, pentru ca pH-ul scazut al carnii obtinute sa nu favorizeze dezvoltarea microflorei si deci, sa creasca puterea (durata) de conservare a carnii.

Exista diferente in ceea ce priveste viteza cu care se desfasoara glicoliza, aceste diferente putand conduce la denivelari in ceea ce priveste calitatea carnii obtinute, in special la porcine (carne PSE sau DFD). Starea animalului si temperatura de pastrare a carnii dupa obtinerea acestei determina, in principal, acumularile de acid lactic si deci modificarile de pH.

Scindarea glicolitica a glicogenului scade in intensitate pe masura ce glicogeul este epuizat, sau atunci cand pH-ul atinge valoarea 5.3-5.4. In acest stadiu, enzimele sistemului glicolitic, multe din ele avand pHoptim~7, devin inactive, chiar daca mai exista glicogen disponibil pentru producerea de acid lactic. Acidul lactic format initial este partial neutralizat datorita capacitatii tampon a muschiului, substantele cu actiune tampon fiind proteinele, compusii cu fosfor, carnozina si anserina.

Scaderea continutului de ATP si PC (Degradarea compusilor macroergici). Cercetarile au dovedit ca starea de rigiditate a muschiului nu este determinata de acumularea de acid lactic, ci de epuizarea rezervelor de PC si ATP. In timpul glicolizei. ATP-ul este resintetizat pe seama glucozei si a PC. In mometul in care rezerva de gicogen si PC sunt epuizate, degradarea ATP-ului este ireversibila si rigiditatea musculara incepe sa se instaleze. Rigiditatea este complet instalata atunci cand ATP-ul reprezinta 20 - 30% din valoarea initiala.

Prin degradarea ATP-ului si a altor compusi, in carne se acumuleaza diferite substante care participa la aroma carnii: baze purinice si pirimidinice, riboza, ribozo-fosfati, NH3 etc.

Migrarea ionilor in procesul de rigiditate, ionii de Ca2+ sunt eliberati din reticulum sarcoplasmatic, putand ajunge prin difuzie la proteinele miofibrilare. Legarea ionilor de Ca2+ de proteinele miofibrilare influenteaza negativ capacitatea de retinere a apei (prin formarea de punti tranzversale intre lanturile polipeptidice ale proteinelor miofibrilare ceea ce determina compactizarea structurii acestora ce se traduce prin micsorarea capacitatiii de hidratare si legare a apei).

Asocierea actinei cu miozina duce la formarea complexului actomiozinic. Legaturile formate intre actina si miozina in timpul stadiului de rigiditate nu se mai desfac, ceea ce duce la intarirea si la rigidizarea muschiului. Formarea actomioizinei care nu se mai desface se datoreaza faptului ca rezervele de ATP sunt epuizate, iar reticulum sarcoplasmatic nu mai poate recaptura ionii de Ca2+ eliberati.

1.4.2 Maturarea carnii

Perioada de rigiditate (in care tesutul muscular este contractat) este urmata de o alta faza in care carnea isi imbunatateste calitatile senzoriale si fizico-chimice, faza care este cunoscuta sub numele de maturare. In acest stadiu musculatura devine frageda (datorita inmuierii colagenului sub actiunea aciditatii si legarii ionilor de Na+, K+, Ca2+, Mg2+, Zn2+ cu proteinele) si suculenta (datorita cresterii capacitatii de hidratare a tesutului conjunctiv din carne si scindarii complexului actomiozinic, miozina rezultata avand proprietati hidrofile). Datorita pH-ului scazut, se modifica permeabilitatea membranei musculare si starea de dispersie a proteinelor din carne. pH-ul carnii maturate se mentine in continuare acid. Carnea capata un miros si gust placut. Formarea aromei incepe din a doua zi de maturare si este pusa pe seama acumularii unor substante volatile specifice in carne (eteri, aldehide, cetone), datorita scaderii extractibilitatii proteinelor sarcoplasmatice, reducerii nucleotidelor cu formare de compusi neproteici (baze purinice si pirimidinice, produsi de dezaminare si oxidare a acestora: creatina, creatinina, anserina), aminoacizilor rezultati sub influenta enzimelor proteolitice proprii tesutului muscular (catepsine si acidfosfataze, pH optim: 5,6 - 5,8). Activitatea acestor enzime lizozomiale in afara lizozomilor (in sarcoplasma fibrei musculare se gasesc lizozomi, acestia fiind prezenti si in diferite organe: inima, rinichi, splina, ficat etc.) este legata de ruperea membranei acestora, care este favorizata de transformarile pe care le sufera tesutul muscular postsacrificare, mai ales cand pH-ul ajunge la 5,5. Prelucrarea mecanica a carnii, refrigerarea si congelarea creeaza conditii pentru ruperea membranei lizozomilor.

In timpul maturarii carnii s-au constatat urmatoarele: o crestere a continutului de azot neproteic; o crestere a gradului de extractibilitate al proteinelor miofibrilare; o micsorare a extraclibilitatii proteinelor sarcoplasmatice., pusa pe seama unor procese de denaturare si agregare a proteinelor sarcoplasmatice (procese influentate de pH) si interactiunii cu substante neproteice.

Durata maturarii depinde de temperatura de pastrare a carnii. Astfel, la 25°C, durata maturarii este de 12 ore, la 6°C este de 7 zile, iar la 2°C de 21 zile. De asemenea, durata maturarii depinde de varsta, sex etc. La animalele batrane carnea se matureaza mai incet decat la cele tinere, iar la tauri mai incet decat la vaci.

Maturarea carnii prezinta un deosebit interes din punct de vedere al imbunatatirii proprietatilor senzoriale atat ale carnii distribuita in reteaua comerciala, cat si pentru cea destinata fabricarii diferitelor preparate din carne.

Accelerarea maturarii carnii se face pe doua cai: l. de influentare a. fazei de rigiditate (prin scurtarea perioadei de prerigiditate sau scurtarea duratei rigiditatii); 2. de influentare a fazei de maturare propriu-zisa: maturarea carnii la temperaturi ridicate cu folosirea radiatiilor UV si a antibioticelor; folosirea preparatelor enzimatice: de natura animala (tripsina), vegetala (papaina, ficina) sau microbiana (amilaza micotica).

a. Carnea de bovina (STAS 2713-74):

- carcasele de carne de manzat si vita se impart in sferturi. Carcasele de carne de vitel se livreaza intregi sau impartite in jumatati(semicarcase);

- sferturile si semicarcasele trebuie sa fie fara cap cu coada (sectionata intre prima si a doua vertebra si livrata impreuna cu carcasa), fara extremitatile membrelor de la articulatiile carpometacarpiene si tarsometatarsiene, fara resturi de organe interne, de uger si de grasime aderenta (seu de la rinichi si de la bazin) si fara regiuni anatomice depreciate sau lipsa;

- despicarea in jumatati trebuie sa se faca prin sectionarea corpului vertebrelor, astfel incat sa fie deschis canalul medular pe toata lungimea lui si sa fie scoasa maduva spinarii;

- suprafata carnii trebuie sa fie curatata, fara cheaguri de sange sau portiuni infiltrate de sange;

- sferturile si semicarcasele vor fi bine fasonate, fara sa aiba bucati de carne sau de grasime desprinse partial de suprafata

b. Carne de porcine (STAS 2443-74):

- semicarcasa trebuie sa fie fara cap, fara gusa si fara extremitatile membrelor de la articulatiile carpometacarpiene si tarsometatarsiene; la carnea congelata tipul I se admite ca piciorul posterior sa fie nedetasat; semicarcasa trebuie sa fie fara coada (se admit maximum doua vertebre codale la tipul 1), fara resturi de organe interne , fara osanza ( inclusiv grasimea din cavitatea pelviana) si fara portiuni anatomice depreciate sau lipsa;

- despicarea in jumatati se face prin sectionarea corpului vertebrelor, astfel incat sa fie deschis canalul medular pe toata lungimea lui si sa fie scoasa maduva spinarii ; se admite frangerea coloanei vertebrale care nu depreciaza masa musculara adiacenta;

- suprafata carnii trebuie sa fie curata , fara cheaguri , nemurdarita de continut intestinal sau de alte impuritati , curatata de contuzii sau parti hemoragice;

- plaga de sangerare trebuie sa fie curatata, fara cheaguri de sange sau portiuni infiltrate cu sange;

- semicarcasele tip II vor fi fasonate , putand prezenta la suprafata un strat discontinuu de grasime de cel mult 0,5 cm, fara sa aiba bucati de carne sau grasime desprinse partial de suprafata semicarcasei;

- la semicarcasele tip I, destinate fondului pietii si consumului colectiv, stratul de slanina (inclusiv soricul) nu trebuie sa depaseasca 5cm in dreptul vertebrelor 5 si 6.

In industria carnii sararea se executa pentru:

prevenirea alterarii materiilor prime, folosind actiune conservanta a sarii;

realizarea unei culori specifice;

fragezimea materiilor prime;

imprimarea unor calitati gustative suplimentare;

marirea capacitatii de legare a apei.

La sararea carnii, in functie de concentratia in sare si de durata sararii se obtine o coloratie bruna-cenusie a carnii. Pigmentul obtinut in acest caz este metmioglobina, care este stabilizata sub forma de hemicrom la tratamentul termic al carnii. Azotatii si azotitii se utilizeaza in procesul de sarare pentru formarea culorii rosu aprins a carnii, stabila in timp. Azotitul/azotatul se foloseste in Romania numai in amestecul de sarare.

Amestecurile de sarare utilizate sunt:

amestec de sarare A cu efect mai lent de inrosire format din 100 kg NaCl, 0.8 kg azotat, 0.2 kg azotit de sodiu. Se utilizeaza in proportie de 2.4kg /100 kg carne pe timp racoros si 2.7kg/100 kg carne pe timp calduros. In ce priveste azotatul, exist tendinta de a fi interzis deoarece degradarea lui este dependenta de numerosi factori (activitatea microflorei azotat-reducatoare, temperatura, pH-ul mediului, durata sararii) astfel incat este imposibil de pronosticat nivelul de azotat rezidual in produs finit.

amestec de sarare B cu efect rapid de inrosire: 100 kg NaCl + 0.5 kg azotit de sodiu. Pentru a nu se confunda cu sarea simpla, se adauga un condiment colorat (ex boia de ardei 0.1 kg).

Modul de preparare: se iau cateva kg sare si azotitul si se introduc intr-un malaxor care se afla in stare de functionare, se adauga boiaua de ardei apoi restul de sare pana la completarea cantitatii din reteta. Se amesteca pana la omogenizare. Amestecul de sarare se depoziteaza in recipienti acoperiti, special confectionati, destinati acestui scop, in camere uscate. Se utilizeaza in cel mult o saptamana iar daca se ambaleaza in saci dublii (polietilena si hartie) inchisi bine, se utilizeaza in maxim 3 luni de la preparare. Se utilizeaza in proportie de 2.4 2.6 kg/ 100 kg carne, iar la preparatele dietetice in proportie de 1.8 2.0 kg/ 100 kg carne.

La sararea uscata a carnii mai poate fi utilizat un amestec de sarare care contine 2.4 .5 kg sare si 0.100 0.150 kg Pconsal 6 (amestec de nitrit + nitrat) cu care se poate conserva o cantitate de 100 kg carne matere prima.

Produsul Pconsal 6 poate fi utilizat la toate preparatele din carne. Pentru preparatele din carne comune, legislatia din Romania admite un nivel maxim de 7 mg NaNo2/ 100 kg produs finit.

Sararea se face prin mai multe metode:

> sararea uscata

cu sare simpla

cu amestec de sarare

> sararea umeda

injectare in carne de: saramura / dispersie

. malaxarea carnii cu: saramura / dispersie

imersarea carnii in: saramura / sos condimentat

> sararea mixta

injectarea materiilor prime urmata de sararea uscata sau imersarea in saramura (ex. piept de porc)

injectarea carnii urmata de imersarea in sos condimentat (ex. materiile prime pentru cotlet haiducesc sau piept condimentat) sau imersarea in saramura (materii prime destinate unor tipuri de afumaturi: costita afumata, ciolan afumat sau specialitati: muschi picant Azuga, muschi tiganesc, rulada Cibin)

Carnea si subprodusele destinate fabricarii diferitelor preparate din carne, semiconserve, pot fi sarate prin metoda uscata sau umeda.

In aceasta varianta de sarare, sarea sau amestecul de sarare se dizolva in apa continuta de stratul superficial al materiilor prime si apoi difuzeaza in interior, viteza de difuzie (care determina durata de sarare) fiind dependenta de temperatura, gradul de maruntire a materiei prime, felul si calitatea acestora.

Cu amestec de sarare se pot conserva prin sarare uscata urmatoarele materii prime: carnea vita (calitatea I, a Il-a, a IlI-a, integrala); carne porc (lucru, pulpa, spata) pentru preparate , ciolanele, materiile prime destinate unor specialitati de tipul jamboanelor deshidratate, afumate si neafumate. Materiile prime se amesteca prin malaxare cu amestecul de sarare, pana la dispersia omogena a amestecului in toata masa de materii prime. Materiile prime conservate cu amestec de sarare se depoziteaza in camere frigorifice la temperatura de +2+5 °C minim 24 h (pentru carnuri), inainte de utilizarea in fabricatie se va face controlul carnii pe sectiune pentru a se constata daca s-a format culoarea rosie in toata masa semifabricatului, in cazul in care aceasta nu s-a format, se prelungeste timpul de depozitare. Pentru reducerea timpului de formare a culorii si pentru o maturare mai rapida, carnea supusa sararii se poate toca la volf prin site de diferite dimensiuni (in functie de destinatie). Semifabricatele astfel conservate se pot depozita la temperatura de +2+5 °C timp de maxim 6zile. Prin congelare se pot pastra maxim 3 luni. Pentru organele sarate depozitate mai mult de 48 h se recomanda presararea suprafetei libere a recipientelor cu organe, cu sare sau amestec de sarare. Majoritatea semifabricatelor se conserva cu 2,4 - 2,6 kg amestec de sarare / 100 kg materie prima. Coastele si oasele garf se sareaza cu 3 - 4 kg amestec de sarare pentru 100 kg materie prima iar capul de porc cu 3 - 3,5 kg amestec de sarare / 100 kg cap.

Cu sare simpla se conserva prin sarare uscata slanina. Cantitatea de sare folosita este intre 2,0 si 2,4 kg sare / 100 kg materie prima. Slanina taiata in bucati de 100 - 300 g, se amesteca cu sare prin malaxare, se depoziteaza in camere frigorifice la temperatura de + 2 °C minim 18 ore dupa care se poate introduce in fabricatie. Prin preluarea sarii si prin actiunea frigului, tesuturile isi maresc consistenta ceea ce conduce la micsorarea procentului de grasime topita sub membrana si la realizarea de emulsii omogene si stabile, inainte de folosirea in fabricatie se vor spala, desara si scurge.

Dupa gradul de maturare saramurile utilizate la sararea carnii pot fi:

. saramuri nematurate, proaspete (ph = 6,8 - 7,1) utilizate o singura data (de regula se si pasteurizeaza / sterilizeaza)

. saramuri maturate, care au fost folosite la sararea mai multor sarje, dupa o prealabila purificare a lor prin fierbere (sterilizare) urmata de filtrare sau centrifugare

Pentru a nu avea riscul contaminarii produsului in timpul saramurarii, se utilizeaza saramura proaspata si sterilizata. Exista in acest caz dezavantajul faptului ca saramura proaspata nu produce aroma tipica comparativ cu cazul folosirii saramurii maturate cand, prin actiunea metabolica a microorganismelor au loc modificari de caracteristici senzoriale imprimate produsului finit.

In functie de concentratiile lor, saramurile folosite in industria carnii se clasifica in: saramuri slabe < 10% NaCl; medii < 18% NaCl; tari > 18% NaCl.

Dupa modul de folosire saramurile pot fi: de injectare (intramuscular sau intraarterial); de imersare (acoperire); de malaxare (pentru pregatirea semifabricatelor bradt si srot si pentru carnea destinata unor specialitati).

Maturarea saramurilor se face prin activitatea metabolica a microorganismelor existente (micrococi, vibrioni, lactobacili etc.)

Saramurile se pot degrada daca: temperatura creste; scade continutul de NaCl; creste pH-ul; creste continutul de substante nutritive si microorganisme.

Degradarea saramurilor are loc odata cu: aparitia gusturilor si mirosurilor straine; aparitia tulburelii; aparitia precipitatului; aparitia spumei; schimbarea culorii; schimbarea pH-ului si a potentialului redox (rh-ului).

Prepararea saramurii: Saramurile destinate malaxarii carnii folosite pentru obtinerea semifabricatelor (bradt, srot), pentru injectarea si acoperirea semifabricatelor necesare obtinerii unor afumaturi, pentru injectarea si malaxarea carnii destinate unor specialitati se prepara astfel:

se introduce apa prevazuta in reteta intr-un vas prevazut cu agitator;

se adauga treptat sub agitare fosfoliantul sau polifosfatul, apoi zaharul si sarea pana la completa dizolvare a acestora;

se adauga azotitul dizolvat in prealabil intr-o cantitate mica de saramura pregatita anterior. Daca se utilizeaza ascorbatul, acesta se adauga dizolvat intr-o cantitate mica de apa. Adaugarea lui se face dupa adaugarea azotitului;

se amesteca bine si se lasa sa se decanteze.

Are loc apoi operatia de filtrare a saramurii urmata de racirea ei intr-un racitor cu placi sau alt tip de racitor si se depoziteaza in frigorifer, urmand sa fie utilizata in aceeasi zi.

a. Sararea prin imersie se aplica ca metoda de sine statatoare la:

> materiile prime destinate unor tipuri de afumaturi: picioare afumate, in acest caz saramura este compusa din: 11 kg sare, 0,080 kg azotit, 88,920 kg apa.

Ca metoda complementara sararii prin injectare, sararea prin imersie se aplica la:

> materiile prime destinate unor tipuri de afumaturi: costita afumata, ciolane afumate;

Se utilizeaza carne refrigerata in bucati mari, cu pH 5,7 - 6,1 pentru evitarea multiplicarii microflorei inainte de a se face sararea propriu-zisa.

b. Sararea prin injectare. Se poate face intramuscular sau intraarterial si prezinta avantajul ca se scurteaza durata de sarare, hidratarea carnii fiind superioara sararii prin imersie.

Injectarea intramusculara se aplica singura sau in combinatie cu sararea prin imersie sau sararea uscata, astfel:

a) injectarea ca atare se aplica in cazul materiilor prime destinate unor tipuri de sunci (Turist, presata), pentru pieptul de porc destinat costitei afumate, pentru ciolanele de porc. Injectarea este urmata de malaxare cand, se adauga eventual si saramura ramasa neinjectata, respectiv sosul condimentat (unde prevede reteta). Ex: pulpa fara os se malaxeaza in instalatia de malaxat cu / fara vid, carnea de la pulpa de porc, spata de porc si carnea vita integrala, taiata felii cu grosimea de 2 cm, se malaxeaza in malaxoare obisnuite. Malaxarea se face astfel: l h dupa injectare; l h dupa 24 h de depozitare frigorifica la + 2+4 °C; l h dupa 48 ore de depozitare frigorifica la + 2.. .+4 °C. La fabricarea unor tipuri de sunci si specialitati (muschi file afumat, ceafa afumata, pastrama etc.) se utilizeaza o saramura care contine dizolvat un mix de aditivi (Cobre pro 3), concentrat proteic de soia (Danpro DS) si amestec de sarare.

Saramura este compusa din (kg / 100 kg carne): 2 kg Cobre pro3; 1,2 kg Danpro DS; 2,5 kg amestec de sarare; 34 kg apa.

Injectarea se face cu 40 l saramura / 100 kg carne, ia o presiune de 2 bari.

b) injectarea combinata cu imersie se utilizeaza pentru materii prime destinate unor tipuri de afumaturi (costita afumata, ciolan afumate) sau a unor specialitati: cotlet haiducesc, piept condimentat (acestea se imerseaza in sos condimentat), muschi picant Azuga, muschi tiganesc, rulada Cibin (se imerseaza in saramura).

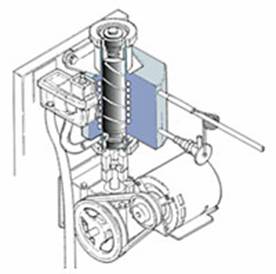

Injectarea intramusculara se poate realiza manual sau cu masina cu ace multiple.

Injectarea cu masina cu ace multiple prezinta avantajul unei productivitati ridicate. Pentru injectare se preteaza mai bine carnea fara os destinata diferitelor specialitati de sunca si semiconserve ermetic inchise, dar se poate aplica si in cazul jambonului cu os, a pieptului de porc cu os destinate costitei afumate, a ciolanelor de porc.

Aceste masini pot fi cu functionare continua sau discontinua.

Masinile cu functionare continua - carnea ce urmeaza a fi injectata este trecuta treptat pe o banda transportoare a masinii de injectat intr-un singur strat a carui grosime corespunde tipului de ace folosite astfel ca ultimul orificiu de pe ac sa patrunda in masa musculara. Cand stratul de carne antrenat de banda ajunge sub randurile de ace fixate pe un cadru tubular, masina introduce acele brusc in masa carnii pompand prin ele dozele determinate de saramura apoi acele se extrag si operatia continua in mod automat. Acele de injectare sunt confectionate din inox si au un diametru de 3,5 - 5 mm fiind prevazute cu orificii in varf si pe partile laterale. Presiunea de lucru variaza intre 0,5 - 2,8 bari. O mare importanta o are reglajul adancimii de patrundere a acelor. Daca acele patrund numai in straturile superficiale, atunci are loc o retinere redusa de saramura care se scurge in mare parte in exteriorul bucatii de carne. Daca injectarea se face corect, saramura ramane in spatiile intercelulare si este absorbita progresiv de celulele musculare si conjunctive. Durata sararii prin injectare este in functie de temperatura saramurii. Din motive de securitate microbiologica, se lucreaza cu saramuri foarte proaspete, sterilizate si racite la temperaturi sub 10 °C.

La acest tip de sarare prin injectare trebuie avute in vedere urmatoarele:

se lucreaza numai cu saramura de injectare proaspata, sterilizata si racita, pompata direct din tancul de pastrare a saramurii;

se evita prezenta aerului pe conductele instalatiei;

se evita prezenta suspensiilor in saramura care ar putea infunda acele;

se evita o injectare masiva cu saramura in acelasi loc.

c. Sararea cu saramura prin malaxare. Acest tip de sarare se poate considera ca o varianta restransa a sararii umede, care se utilizeaza pentru obtinerea semifabricatelor (a bradtului si a srotului) destinate fabricarii preparatelor comune (salamuri, carnati), precum si pentru sararea carnii destinate unor specialitati (sunca Timis, sunca Mozaic, sunca Baniei, sunca de vita, sunca dietetica din carne de manzat etc.). La sararea pentru obtinerea semifabricatelor, carnea se marunteste ca srot (in functie de sortiment), la malaxarea cu saramura putandu-se adauga si un derivat proteic. Durata malaxarii este in functie de tipul de utilaj folosit si de cantitatea de saramura adaugata, si se executa pana la absorbtia completa a saramurii de catre carne. Cantitatile de saramura adaugate sunt urmatoarele:

carne bovina calitatea I, a-II-a si integrala: 40 l saramura/100 kg carne

carne porc lucru, carne pulpa porc, carne spata porc : 30 l saramura/100 kg carne

- carne porc lucru pentru carnati proaspeti: 201 saramura / 100 kg carne, saramura necontinand azotiti si zahar

Semifabricatele astfel obtinute se recomanda a fi utilizate dupa minimum 3 ore de depozitare la 2 - 4 °C sau la maximum 48 ore de depozitare la 2 - 4 °C.

Depozitarea semifabricatelor se face in bazine din otel inoxidabil, de volum mare dar cu suprafata de evaporare mica.

In cazul sararii materiilor prime pentru specialitati se procedeaza astfel:

carnea porc lucru, carnea fasonari pulpa si carnea vita calitatea I se toaca la volf prin worschneider

- carnea pulpa si spata porc se toaca la volf prin sita cu ochiuri de 20 - 40 mm

- carnea pulpa porc se poate taia si in fasii de l ,5 cm grosime

Malaxarea se executa astfel:

l ora dupa adaugarea saramurii;

l ora dupa depozitarea la frig 24 h;

. l ora dupa depozitarea la frig 48 h pentru maturare, adica inainte de intrarea in fabricatie.

Acest tip de sarare prezinta avantajul unei hidratari superioare a carnii care duce la retinerea unei cantitati mai mari de apa in timpul tratamentului termic. Un alt avantaj este faptul ca se realizeaza si o extractie mare de proteine miofibrilare care joaca rol de liant a bucatilor de carne de diferire dimensiuni. Astfel se obtin produse finite cu capacitate de feliere foarte buna, in conditiile unui consum specific de carne mai redus. La sararea carnii cu saramura prin malaxare se poate adauga si unul din derivatele proteice vegetale, durata de depozitare a semifabricatelor obtinute (cu exceptia celui cu izolat proteic de soia) fiind de maxim 48 ore la +2+5 °C.

Semifabricatele obtinute fara derivate proteice sau cu izolat proteic din soia, se pot pastra maxim 96 ore la +2+5 °C fara modificari microbiologice.

Malaxarea carnii cu saramura se poate face la toate tipurile de malaxoare. Durata malaxarii este in functie de : marimea tocaturii; tipul de malaxor; cantitatea de saramura. De exemplu la malaxarea cu snecuri deschise, timpul de malaxare este de 15-30 minute pana la intreaga absorbtie a cantitatii de apa aflata in saramura, in dispersia proteica de soia, precum si apa de hidratare a derivatului proteic.

In situatii speciale cand este necesara o maturare rapida, carnea tocata se poate malaxa cu saramura in instalatii de masare cu vid timp de 60 minute. Dupa 3 ore de depozitare la +2 +5 °C, semifabricatele se pot folosi la prepararea compozitiei, dar retinerea apei la tratamentul termic scade cu 5 - 10 %.

Preparatele din carne comune se clasifica dupa doua criterii: al tratamentului termic; al maruntirii componentelor care formeaza compozitia.

In functie de primul criteriu, preparatele din carne comune pot fi:

- preparate din carne crude: carnati proaspeti, pasta de mici, carne tocata;

- preparate din carne pasteurizate: tobe, caltabosi, sangerete, lebervursti, slanina fiarta cu boia sau usturoi, cas de carne cu ficat;

- preparate afumate: carnati afumati, slanina afumata, costita afumata, ciolane afumate, oase garf afumate, etc.;

- preparate afumate la cald/pasteurizate:

- preparate fara structura (prospaturi): cremvursti, parizer, polonez, francfurteri;

- preparate cu structura eterogena: salamuri si carnati;

- preparate afumate la cald/pasteurizate/afumate la rece: salam de vara;

- specialitati pasteurizate: rulada, sunca, muschi picant;

- specialitati afumate: piept condimentat, cotlet haiducesc, muschiulet Montana;

- specialitati afumate la cald/pasteurizate: piept fiert si afumat (kaizer), rulada cu limba;

- specialitati pasteurizate/afumate la cald: muschi tiganesc;

- specialitati afumate/uscate: pastrama de oaie;

In functie de cel de-al doilea criteriu, preparatele din carne se clasifica in:

- preparate din carne netocata: specialitatile si afumaturile

- preparate din carne tocata: restul preparatelor.

Preparatele din carne in membrane care se consuma fara o prealabila pregatire culinara ulterioara se numesc mezeluri.

Materiile prime utilizate la obtinerea preparatelor din carne sunt carnea, slanina si subprodusele comestibile.

Carnea poate fi: carne de porc sau carne de vita de calitatea I si de calitatea II. In functie de starea termica, carnurile receptionate, conform legislatiei in vigoare, pot fi: refrigerate si congelate. La depozitare se inregistreaza pierderi in greutate, in functie de felul carnii si durata de depozitarii.

Slanina receptionata trebuie sa fie cu consistenta tare si poate fi primita in stare refrigerata, congelata sau conservata prin sarare cu 2% NaCl.

Subprodusele pot fi atat organe (linba, inima, ficat, pulmoni) cat si subproduse comestibile propriu-zise (cap vita, cap porc, sorici, carne beregati vita, sange, picioare de porc, seu vita). Subprodusele pot fi receptionate in stare: refrigerata, congelata sau conservate.

Modul de prelucrare, starea termica, caracteristicile organoleptice, fizico-chimice si microbiologice ale carnurilor si subproduselor utilizate ca materie prima in tehnologia de fabricatie a preparatelor din carne trebuie sa corespunda prevederilor standaredelor in vigoare.

La fabricarea preparatelor din carne se folosesc o serie de materii auxiliare.

Apa potabila. Prin apa potabila se intelege apa care indeplineste anumite conditii fizico-chimice si igienico-sanitare, conditii ce-i permit sa fie folosita in alimentatie sau pentru producerea de alimente fara periclitarea sanatatii.

In industria produselor din carne, apa potabila se foloseste la: prepararea saramurilor , sosurilor, supelor, gelurilor, emulsiilor, compozitiilor pentru diferite tipuri de produse din carne; spalarea materiilor prime de origine animala si vegetala, membranelor, recipientelor, utilajelor; blansare, oparirea, fierberea materiilor prime animale si vegetale, etc.

Conditiile de calitate, din punct de vedere chimic, cerute pentru apa potabila sunt precizate in stasuri. Din punct de vedere al tehnologiei produselor din carne intereseaza si faptul ca nivelul de clor rezidual liber sa fie in concentratii admisibile, deoarece in cantitate mare favorizeaza descompunerea acidului ascorbic, iar in combinatie cu fenolii (eventual prezenti in apa sau in aditivii folositi, de exemplu, fumul lichid) formeaza clorofenoli cu miros particular persistent.

Sarea (clorura de sodiu) se livreaza in urmatoarele tipuri si calitati: tip A (sare obtinuita prin evaporare, recristalizata) de calitate extrafina si de tip B (sare gema comestibila) de calitate extrafina, fina, marunta, urluiala, bulgari. Sarea indiferent de tip trebuie sa fie fara gust strain, fara miros, de culoare alb la calitatea extrafina, alb cu slabe nuante cenusii la caliatea maruntita si uruiala si alb cu nuante cenusii la calitatea bulgari. Sarea se depoziteaza in incaperi uscate, curate, deratizate, fara miros. Trebuie sa corespunda cerintelor impuse de STAS 1465-72: pentru sarea de tip A: clorura de sodiu minimum 98.5%, clorura de calciu maximum 0.1%, clorura de magneziu maximum 0.03%, sulfat de calciu maximum 1.2%, sulfat de magneziu lipsa, trioxid de fier maximum 0.001%, cupru lipsa, plumb lipsa, arsen lipsa, reactia solutiei neutra, substante solubile in apa maximum 0.06%, umiditate maximum 0.15%.

Zaharul. Pentru industria carnii este destinat zaharul crisatal cu dimensiunile cristalelor curinsa intre 0.3 si 2.5 mm, de culoare alb-inchis si care trebuie sa corespunda cerintelor impuse de STAS 11-68: zaharoza maximum 99.% s.u.; substante reducatoare maximum 0.05%; umiditate maximum 0.1%; cenusa maximum 0.03%; culoare raportata la substanta uscata, grade stamer, maximum 1.2%; solubilitatea in apa-solutia 10% zahar sa fie clara, fara sediment si fara miros. Zaharul se depoziteaza in incaperi uscate, curate, dezaerate, fara miros si bine aerisite, cu o umiditate relativa a aerului de maximum 80% si fara variatii bruste de temperatura, in care caz isi pastreaza insusirile cel putin un an.

Azotitul de sodiu (NaNO2) se prezinta sub forma de pulbere sau de granule higoscopice, albe sau de culoare galben-pal; are masa moleculara 69.1, punctul de topie la 284sC; punctul de fierbere la 320 sC (cu descompunere), densitatea 2.17, solubilitatea in apa la 20 sC este de 84.5% iar la 100 sC de 163%.

Usturoiul este bulbul plantei Allium Sativum avand un gust iute, miros specific, puternic si persistent. Usturoiul folosit in industria mezelurilor trebuie sa fie bine uscat, fara mucegai. Se poate utiliza si usturoiul deshidratat, sub forma de fulgi sau usturoiul sub forma de praf granulat. Usturoiul uscat (STAS 1425-80) se livreaza pe doua calitati (I si a II-a), in functie de aspectul bulbilor, miros si gust precum si in functie de continutul de impuritati (pamant si foi uscate) care trebuie sa fie de maximum 1% la usturoiul calitatea I si 2% la usturoi de calitatea a II-a.

Boiaua de ardei se obtine din ardei rosu uscat si macinat si poate avea gust dulce sau iute. Dupa caracteristicile senzoriale, fizice si chimice, boiaua de ardei se livreaza in doua clase de calitate: tipul dulce in calitate extra si calitate superioara; tipul iute in calitatea I si calitatea a II-a.

Tabel 3.1

Caracteristicile senzoriale ale boielii de ardei iute :

|

Calitatea I |

Calitatea a II-a |

|

|

Aspect |

Pulbere fina |

Pulbere fina |

|

Culoare |

Uniforma, caramiziu inchis |

Brun-galbui pana la brun-verzui |

|

Gust |

Placut, iute, slab amarui |

Foarte iute, persistent |

|

Miros |

Specific de ardei, fara miros de mucegai sau alt miros strain |

Specific de ardei, fara miros de mucegai sau alt miros strain |

|

Infestare |

Nu se admite prezenta insectelor in nici un stadiu de dezvoltare |

Nu se admite prezenta insectelor in nici un stadiu de dezvoltare |

|

Corpuri straine |

Lipsa |

Lipsa |

Chimionul este fructul copt al plantei Cuminum Cyminum si este foarte raspandita in Romania. Are gust iute si aromat. Se utilizeaza macinat.

Polifosfatul de sodiu favorizeaza absorbtia apei si retinerii sucului celular ceea ce conduce la fragezirea produselor, ajuta la emulsionarea grasimilor si stabilizeaza emulsiile de care prevenind taierea bradului, impiedica formarea pungilor de apa si grasime sub membrana. Doza maxima admisa este de 0.5%.

Cimbrul este o planta mica intalnita frecvent in livezi si fanete. Are o aroma placuta si puternica.

Piperul exista sub doua forme alb si negru. Creste numai in regiuni tropicale, in tufe care au frunze mari, flori albe si fructe crescute in spic. Pe fiecare spic se gasesc 20-40 boabe. Piperul negru se culege atunci cand fructele sunt inca necoapte. Piperul alb este placut la gust si are o aroma mai fina folosindu-se in doze mai mici decat cel negru. Un alt soi de piper este cel rosu, folosit mai rar in industria preparatelor din carne. Pentru anumite preparate din carne se poate utiliza piper verde conservat in saramura.

Enibaharul sau pimentul este fructul tufisului de piment si creste mai ales in Jamaica si Mexic, cel mai bun fiind cel din Jamaica. Fructele sunt aproape cat un bob de mazare si se recolteaza cand sunt foarte verzi se usuca in cuptoare capatand o culoare bruna. Gustul lor este picant si se aseamana cu gustul cuisoarelor.

Bicarbonat de sodiu Compozitia: radicalul carbonat acid (HCO3-) si ionul de sodiu(Na+) alcatuiesc bicarbonatul de sodiu. Bicarbonatul de sodiu este o pulbere alba. La incalzire (peste 65°C) se descompune in carbonat de sodiu (Na2CO3), dioxid de carbon (CO2) si apa (H2O):

![]()

Materialele folosite in industria carnii sunt membrane (naturale, semisintetice si sintetice), materialele de legare (sfoara) si ambalare (hartia alba obisniuta, foliile din material plastic) si combustibilii tehnologici (lemn, rumegus).

3.4.1 Membranele utilizate in industria carnii trebuie sa indeplineasca urmatoarele conditii:

sa aiba permeabilitate la gaze si la vapori de apa; aceasta proprietate este indispensabila membranelor utilizate la fabricarea salamurilor crude unde este necesar un schimb de gaze (CO2 din produs care trebuie eliminat O2 din mediu care trebuie sa patrunda in produs) si la care se impune eliminarea apei din produs ce trebuie sa se usuce. Pentru preparatele de carne afumate si pasteurizate, impermeabilitatea membranelor este avantajoasa deoarece se micsoreaza pierderile de masa. Membranele impermeabile prezinta insa dezavantajul mentinerii exudatului de grasime si apa intre membrana si compozitie, ceea ce conduce la un aspect necorespunzator al produsului;

sa fie retractabil; retractabilitatea reprezinta acea proprietate a membranei de a urma, in cursul uscarii salamului, in mod uniform, neted, fara zbarcituri, diminuarea volumului cauzata de pierderea apei; aceasta proprietate este ceruta membranelor destinate salamurilor crude sau celor de tipul afumate la cald-pasteurizate-afumate la rece -uscate;

sa adere cu usurinta la compozitia preparatului; totusi membrana trebuie sa se desprinda usor de compozitie dupa felierea produsului;

sa aiba o rezistenta potrivita, pentru a suporta umplerea consistenta a pastei si legarea sau clipsarea batoanelor;

sa fie rezistenta la tratamente termice brutale (pasteurizare, afumare la cald), in care caz trebuie sa se comporte ca membrane elastice (fara a se rupe);

sa aiba diametrul constant pe toata lungimea;

sa fie lipsite de miros, deoarece pasta de carne preia cu usurinta orice miros;

sa poata fi impimate sau colorate cu usurinta si sa aiba luciu caracteristic.

Desigur ca nu exista o membrana care sa intruneasca absolut toate proprietatile mentionate.

3.4.1.1 Membranele naturale: in urma prelucrarii diferitelor segmente ale tubului digestiv se obtin membranele natuale pentru preparatele de carne. Etapele tehnologice de prelucrare a matelor in membrane naturale sunt: recoltarea intestinelor, tragerea de pe bazari , golirea de continut, degresarea, intoarcerea pe dos a intestinelor de bovine, slemuirea, calibrarea, masurarea, legarea in legaturi, conservarea intestinelor.

Conservarea intestinelor se poate face prin sarare sau prin uscare si trebuie sa indeplinesca urmatoarele cerinte: sa fie stranse in legaturi (cele sarate) sau pachete (cele uscate); sa fie bine degresate (lipsa snurului de grasime la locul unde acestea au fost prinse de mezenter); sa nu prezinte miros ranced, acru (fermentatie) sau putred; sa nu prezinte ferestre (locuri cu perete subtiat) sau gauri. Inainte de utilizare, membranele naturale pot fi tratate cu o serie de substante antimicrobiene: aciz (lactic, acetic, tartric, citric si sarurile alcaline ale acesteia) ; acid ascorbic in amestec cu otet; apa oxigenat si hipoclorit;

Prin sarare: prima sarare tine 24 ore si se relizeaza in bazine perforate, a doua sarare se face in bazine de depozitare, timp de 10 zile.

Prin uscare: umplerea cu aer, uscarea la 45sC 36 de ore, capetele se trag pe sanuri, umezire, valtuire, sortare, ambalare si depozitare.

3.4.1.2 Membranele artificiale sau semisintetice: se obtin din cruponul de bovine, dupa o tehnologie speciala. Membranele obtinute din piele au calitati superioare chiar fata de membranele naturale: se pot depozita mai bine (nu sunt atacate de molii, nu sufera procesul de rancezire, rugina, inrosire); suporta foarte bine hituirea si afumarea rece si au o elasticitate asemanatoare membranelor naturale (se preteaza bine la salamuri fierte, afumate-fierte, afumate-crude si la leberwursti).

Sfoara de legare este reprezentata de sfoara de 2C pentru preparate comune si sfoara 3C pentru salamuri crude de durata si specialitati.

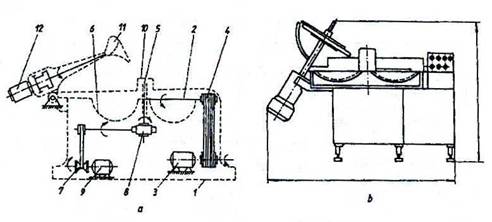

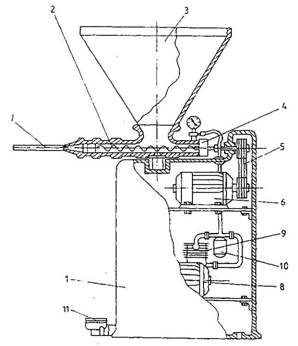

Bradtul este o pasta caracterizata prin adezivitate si vascozitate si care se utilizeaza ca parte componenta la fabricarea mezelurilor cu structura omogena sau eterogena, carora le asigura o serie de caracteristici specifice: consistenta, elasticitate, suculenta. Se obtine prin tocarea mecanica, fina a carnii in special carnea de bovina, cu ajutorul utilajelor de tocat fin (cutere, masini cu cutite si site, mori coloidale), dupa o prealabila maruntire la volf prin sita cu ochiuri de 3 mm. Pentru asigurarea caracteristicilor optime ale pastei, la prelucrarea mecanica a carnii se adauga apa racita, NaCl, iar daca se lucreaza cu carne refrigerata se adauga si polifosfati.

Particularitatile specifice bradtului (vascozitatea si adezivitatea) vor fi influentate de: compozitia carnii, gradul de maruntire, umiditatea bradtului, natura si concentratia substantelor solubilizate in solutia gelica, capacitatea carnii de a lega apa etc. Bradtul se poate obtine plecand de la: carne calda; carne refrigerata maturata in carcasa; carne refrigerata maturata ca srot; carne refrigerata maturata cu saramura; carne congelata in blocuri.

Din carnea de porc se foloseste in special pulpa de porc care cuprinde musculatura si suportul osos format din oasele bazinului (ilium, ischium, pubis, si osul sacrum), femurul si rotula delimatat anterior de ultima vertebra lombara, linia de separare de fleica, iar inferior de articulatia ce separa pulpa de rasolul din spate.

Pentru preparatele din carne se prefera slanina cu consistenta tare (slanina de pe spate), care poate fi conservata prin refrigerare sau congelare sau prin sarare uscata cu 2% sare, durata de pastrare fiind de minimum 24 de ore la 2-4 0C. Slanina contine in medie 8% umiditate, 6% proteine si 86% lipide. Nu se admite pentru prelucrare slanina provenita de la scroafe in gestatie avansata, de la vieri sau de la masculi castrati de mai putin de 6 luni. Slanina trebuie sa provina de la porci sanatosi si sa fie proaspata. La receptie slanina trebuie sa fie insotita de certificatul sanitar-veterinar, de origine si salubritate, in care sa se mentioneze si faptul ca provine de la porci fara trichina. De asemenea aceasta are o mare importanta in determinarea calitatii produselor finite. Daca compozitia salamurilor ar contine numai carne aleasa produsul finit ar deveni dur, fara gust si de culoare inchisa, iar pierderile de umiditate la uscare ar depasi 50%.

Gustul de sarat ar fi, de asemenea, foarte pronuntat. Fenomenele mentionate sunt simtitor atenuate prin prezenta grasimii care indeplineste urmatoarele functiuni:

- datorita hidrolizei partiale suferite de grasime sub influenta microorganismelor, acizii grasi liberi impregneaza carnea slaba facand-o mai moale; culoarea carnii devine mai deschisa. Daca insa hidroliza este prea accentuata, se ajunge la defecte de fabricatie (rancezire, pasta unsuroasa), care sunt accentuate daca materiile prime grase au fost initial sarate;

- franeaza uscarea rapida, diminueaza pierderile de masa si prin urmare reduce retractia fizica a batonului, deoarece diminuarea volumului grasimii este mai lenta decat a carnii;

- este indispensabila pentru prezentarea comerciala a produselor, fiind implicate si in procesul de maturare, contribuind la gustul si consistenta finala a produselor

Slanina utilizata trebuie sa indeplineasca in general trei conditii de baza:

- trama proteica a tesutului gras (slanina) sa nu fie fragila si nici prea abundenta

- sa nu fie uleioasa la temperaturile utilizate in tehnologia de fabricare a produselor deoarece, faza uleioasa expulzata din celulele grase formeaza " filme" la suprafata granulelor de carne, impiedicand astfel migrarea apei spre periferia batonului in procesul de uscare.

- sa aiba un grad de prospetime ridicat, hidroliza grasimilor din slanina putand conduce la modificarea gustului care devine sapunos, iar consistenta devine moale.

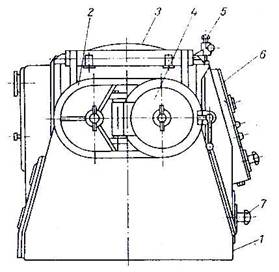

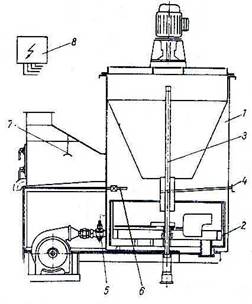

Srotul se poate obtine conservare prin sarare uscata sau prin conservare prin sarare umeda. Prin conservare prin sarare uscata sroturile se realizeaza din carnurile dezosate si alese pe calitati, taiate in bucati de 200-300g si malaxate cu amestecul de sarare, inclusiv polifosfatii. Dupa malaxare, srotul se aseaza in tavi sau recipiente pe roti, care se mentin in frigorifer timp de 24-48 ore. Pentru micsorarea duratei de maturare, carnea destinata srotului se toaca la volf (masina de tocat grosier) prin sita pretaietoare vorschneider sau prin sita corespunzatoare sortimentlui ce urmeaza a fi obtinut din semifabricatul respectiv. De regula carnea vita calitatea I, a II-a si a III-a precum si carnea de pe capatani se toaca prin sita de 3 mm, carnea porc lucru si slanina lucru prin sita de 5 mm, iar carnea porc pulpa pentru salam Victoria si altele, prin sita cea mai larga (vorschneider).

Principala conditie pentru obtinerea unei materii prime corect maruntite este ascutirea periodica atat a cutitelor simple sau duble, precum si a sitelor volfului. Aceasta ascutire se recomanda sa se faca cu masini-unelte speciale si nu doar la polizor, pentru asigurarea unei planeitati perfecte a suprafetelor care realizeaza forfecarea. Pentru tocarea marunta se vor utiliza combinatii cum ar fi utiliza combinatii cum ar fi de exemplu: cutit simplu, vorschneider, cutit dublu, sita de 8 mm, cutit dublu, sita de 3 mm, bine stranse cu piulita de fixare, apoi usor eliberate pentru eliminarea unei frecari excesive metal pe metal.

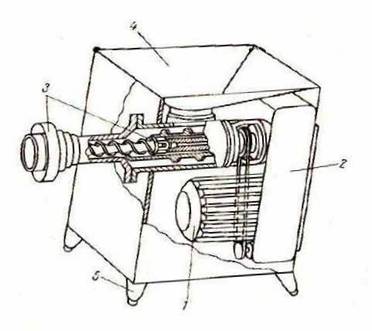

Se utilizeaza o diversitate de masini de tocat, cu sau fara melci de alimentare, cu snec de presare avand pasul fix sau variabil, cu diametrul interior al sistemului de taiere pana la 200 mm. In dotarea unitatilor de industrializare din tara noastra exista doua masini de tocat de productie romaneasca: TMTC-160 si Matoca-160.

Sararea se face in general prin metoda de sarare uscata, prin malaxare cu 2,4 - 2,6% amestec de sarare (sare cu nitrit) in cazul carnii, sau cu 2 - 2,4% sare simpla in cazul sararii slaninii lucru. Sararea carnurilor cu amestec de sarare (si nu cu sare simpla) se face in scopul stabilizarii colorantului muscular (mioglobina). Pentru o extractie suficienta de proteine structurale din carnea srotata, se recomanda malaxarea srotului cu o saramura ce contine NaCl, NaNO2, polifosfati si zahar.

Depozitarea semifabricatelor in vederea maturarii se face in recipiente de inox (granduri, tomberoane) sau tavi de aluminiu, la temperaturi intre +2+5°C, minim 18 ore pentru carnea maruntita (srot), dupa care poate fi folosita in fabricatie. Durata maxima de pastrare este de 6 zile la aceasta temperatura sau 3 luni la temperaturi sub -12°C.

La depozitarea semifabricatelor de tip bradt si srot se continua hidratarea prin uniformizarea apei de hidratare sau a saramurii si se continua proteoliza cu o intensitate dependenta de temperatura de depozitare, de microflora existenta si de enzimele proprii carnii.

Materii prime:

- carne pulpa porc: 60 kg;

- carne vita calitatea II (br): 30 kg;

- slanina: 10 kg.

Materii auxiliare:

- piper: 0.200 kg;

- enibahar: 0.100 kg;

- usturoi: 0.200 kg.

Membranele folosite sunt cele artificiale cu diametrul cuprins intre 50 si 60 cm. Consumul sepecific este de 1.060 kg/kg.

Materii prime:

- carne vita calitatea I (sr): 80 kg;

- seu de vita: 20 kg.

Materii auxiliare:

- piper: 0.300 kg;

- cimbru: 0.100 kg;

- bicarbonat de sodiu: 1 kg;

- usturoi: 0.500 kg;

- sare: 1.500 kg;

- supa de oase: 15 l.

Produsul finit se livreaza in tavi, iar consumul specific este de 0.83 kg/kg.

Materii prime:

- slanina tablii: 100 kg..

Materii auxiliare:

- sare 8 kg.

Materialul folosit pentru obtinerea produsului finit este sfoara, iar consumul specific este de 1.111 kg/kg.

Materii prime:

- carne vita calitatea I (sr): 15 kg;

- carne vita calitatea a II-a (br): 35 kg;

- carne porc lucru (sr): 25 kg;

- slanina: 25 kg.

Materii auxiliare:

- piper: 0.100 kg;

- chimion: 0.080 kg;

- boia iute: 0.200 kg;

- usturoi: 0.100 kg;

- polifosfati: 0.400 kg.

Membranele folosite sunt matele subtiri de porc cu diametrul cuprins intre 32 si 35 mm. Consumul specific este de 1.050 kg/kg.

Materii prime:

- ciolane de porc: 100 kg.

Materii auxiliare:

* Saramura pentru injectare:

- sare .. 15 kg;

- polifosfati . 3.300 kg;

- azotit 0.100 kg;

- zahar . 0.320 kg;

- ascorbat . 0.330 kg;

- apa 80.95 l.

* Saramura de acoperire:

- sare . 14.250 kg

- azotit 0.080 kg

- apa .. 85.67 kg

Din grupa materialelor folosite la obtinerea ciolanelor este sfoara. Consumul specific este de 1.220 kg/kg. Depozitarea ciolanelor se face in carucioare, iar raportul intre ciolane si saramura, din carucior, este de 1:1. Cantitatea de ciolane si saramura depozitate intr-un carucior este de 120 kg.

Ciolanele se curata bine de par (daca provin de la porci opariti ) si dupa ce au fost racite corespunzator se injecteaza cu saramura in proprotie de 8% din greutatea lor. Se pot conserva si direct in baia de saramura dar timpul de conservare este mai lung. Ciolanele injectate sau nu se aseaza in bazinele peste care se toarna saramura de 14sbomé. Se tin 3-4 zile in saramura iar ciolanele neinjectate se tin 5-6 zile. Dupa conservare se scot din bazine, se spala cu apa calda si se pregatesc pentru legat.

Pentru reducerea duratei de conservare, ciolanele se pot injecta cu o saramura preparata din apa, amestec de sarare si un combi de injectare (30 sau 30 RSC ). Dupa injectare se aplica un program de masaj in vid cu ajutorul unui malaxorr, timp de 3-4 ore, alternand perioadele de malaxare cu perioade de pauza. Dupa o depozitare de 10-12 ore in frig, se poate trece la faza urmatoare.

Legarea se face formandu-se un inel la capat pentru insirarea pe bete. Dupa legare , bucatile se insira pe bete, se introduc intr-un bazin cu apa rece unde se tin 20 minute. Se aseaza pe rame si se tin la zvantat circa 1 ora.

Afumarea

Ciolanele zvantate se introduc in afumatorie la fum rece. Afumarea se face cu rumegus din lemn de esenta tare. Temperatura de afumare este de 20-40sC timp de 16 ore. Dupa terminarea afumarii, ciolanele se depoziteaza prin atarnare, fara sa se atinga intre ele. Incaperea de depozitare trebuie sa fie curata, fara miros strain, racoroasa si cu o ventilatie buna.

Slanina se fasoneaza taindu-se pe cat posibil cu laturile de 10X25 cm iar grosimea de minimum 3 cm. Se curata grasimea moale de la suprafata. Tabliile astfel pregatite se sareaza conform instructiunilor pentru sarare uscata. Se freaca cu sare intai partea cu sorici si fara a se intoarce se sareaza partea cealalta (asezarea se face cu soricul in jos). Se stivuieste prin suprapunerea altor bucati si operatiunea continua cu toata slanina dirijata pentru sarare. Sararea slaninii dureaza maxim 21 zile. La jumatatea timpului slanina se intoarce ( bucatile de jos se pun sus ) in felul acesta sararea este mai completa. Indiferent de timpul cat slanina sta la sare ea isi ia atata sare cat este necesara si nu se produce fenomenul de prea sarat.

Dupa conservare slanina se spala cu apa calduta, se leaga cu sfoara, se face un inel pentru agatare pe bete si apoi se introduce intr-un grand cu apa rece unde se tine circa 1 ora. Se scoate din apa, se scurge insirata pe bete circa 1 ora si se introduce la fum rece.

Afumarea slaninii

Afumarea se face circa 48 ore la o temperatura de 15-40sC. Cand culoarea slaninii este corespunzatoare se lasa sa se raceasca, apoi se depoziteaza in incaperi curate, intunecoase, aerisite la 10sC maxim.

Bradtul fabricat se prelucreaza la cutter unde se adauga condimentele. Dupa preparare, bradtul se scoate din cutter si se introduce in malaxor.

Carnea de vita calitatea I conservata si maturata se toaca la masina volf prin sita cu ochiurile de 3mm.

Carnea de porc si slanina se amesteca cu bradtul si se toaca la masina volf pe sita cu ochiurile de 5mm. Se introduce totul in malaxor impreuna cu carnea de vita amesteca pana se omogenizeaza.

Umplerea membranelor

Membranele indicate mai sus se spala, se dezinfecteaza si se trec la umplut. Umplerea in membrane se face cu ajutorul spritului, de preferinta cu vacuum. Membranele umplute se fac perechi prin rasucire la distante egale, cu lungimea de 15-20 cm, se insira pe bete si se duc la afumare calda.

Afumarea calda

Inainte de a se introduce produsul in afumatoare, aceasta se va incalzi pana la temperatura de 50°C, temperatura la care se face zvantarea. Afumarea propriu-zisa dureaza cca. 25-30 minute, pana cand suprafata produsului devine caramizie - roscata.

Fierberea produsului

Fierberea se face in cazane sau in boxe de fierbere la temperatura de 72-75 C timp de 40-45 minute.

Afumarea rece

Dupa fierbere betele cu produs se introduc la fum rece ce se realizeaza cu rumegus din lemn de esenta tare. Timpul de afumare la rece este de 10-12 ore la temperatura de 40-45°C. Produsul afumat se introduce in magazie, se fac analizele de laborator, se eticheteaza si poate fi livrat.

Carnea de vita trebuie sa fie de la gat , ceafa si piept. Seul se taie bucati, se amesteca impreuna cu carnea, se adauga condimentele, se toaca la masina volf prin sita cu ochiurile de 2-3 mm. Dupa tocare se introduce in malaxor unde se adauga supa si sarea si se amesteca pana la omogenizare. Se pune in tavi si se pastreaza la temperatura de 5-6°C timp de circa 24 ore pentru maturare.

La fabricarea semiafumatelor se pot adauga si derivate proteice de natura vegetala sau animala, sange, pigment de sange sau hemolizat eritrocitar pentru colorarea derivatului vegetal in proportii asemanatoare celor utilizate la fabricarea prospaturilor.

Prepararea compozitiei

Se face in malaxor, in care se introduce mai intai bradtul apoi apa racita, srotul de vita sau porc tocat prin sita corespunzatoare sortimentului respectiv, adaosurile si in final slanina.

Malaxarea componentelor se face de regula 8-12 min.

Maruntirea diferitelor componente (exceptand bradtul) se face la diferite dimensiuni : slanina la 8 mm, carnea pulpa porc la 5 mm.

Umplerea membranelor

Se face se face cu ajutorul spriturilor in membranele rotocoale de vita, membrane artificiale cu diametrul cuprins intre 50-60 mm. In cazul salamurilor, se formeaza batoane de 4060 cm lungime.

Legarea membranelor

Se face dupa umplerea lor. Baloanele se leaga la capete cu sfoara. Pentru membranele cu diametrul mare, in vederea maririi rezistentei legarii, aceasta se face si transversal si longitudinal.

Batoanele se agata pe bete si acestea se aseaza pe rame, avandu-se grija sa nu se atinga intre ele deoarece acestea ar duce la formarea de pete albe la animare.

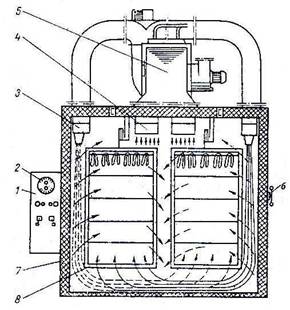

Tratamentul termic al semiafumatelor consta in:

a) zvantare a membranei la temperatura de 4575 °C timp de: 2530 minute

b) afumare calda cu fum cald la temperatura de 7595 °C pana cand suprafata produsului capata o culoare: caramizie roscata

c) pasteurizarea se face in apa sau in abur la temperatura agentului de 7275 °C pana cand se realizeaza in centrul geometric al produsului temperatura de 69.. .70 °C.

Durata pasteurizarii este in functie de diametrul produsului ( 1-3 ore salamuri; 30-45 minute carnati ).

Racirea si depozitarea produselor

Batoanele de salam aranjate pe bete si rastele se depoziteaza in camere frigorifice uscate si bine ventilate, la temperatura de +10-+12°C, umiditatea relativa a aerului φ=75-80%. Incarcarea specifica la depozitare este de 150 kg/m2 suprafata utila. Durata maxima de pastrare in depozite a produselor este in functie de continutul in umiditate al produselor, in general maxim 10 zile.

Etichetarea prouselor se face conform STAS- urilor in vigoare.

![]()

![]()

![]() Condimente Carne lucru Slanina

Condimente Carne lucru Slanina

![]()

Preparare bradt Conservare prin

si srot sarare

![]()

![]()

![]()

![]()

Depozitare pentru Depozitare pentru

maturare maturare

![]()

![]()

![]()

![]()

![]() Preparare compozitie Tocare

Preparare compozitie Tocare

![]()

Umplere, legare

![]()

Zvantare

![]()

Afumare calda

![]()

Pasteurizare

![]()

![]()

![]()

![]()

Depozitare

![]()

Etichetare

![]()

Livrare

Supa Sare Condimente Carne vita Seu

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Preparare compozitie Taiere in

Preparare compozitie Taiere in

![]() bucati

bucati

![]() Tocare

Tocare

![]()

![]()

![]() Malaxare

Malaxare

![]() Depozitare

Depozitare

Livrare

![]() Ciolane de porc

Ciolane de porc

Sarare-saramurare

![]()

![]() Depozitare pentru maturare

Depozitare pentru maturare

Legare

![]()

![]() Zvantare

Zvantare

![]() Afumare rece

Afumare rece

Depozitare

![]()

Etichetare

Slanina

![]()

![]() Sarare

Sarare

![]() Depozitare pentru maturare

Depozitare pentru maturare

![]() Legare

Legare

![]() Spalare cu apa

Spalare cu apa

![]() Zvantare

Zvantare

![]() Afumare rece

Afumare rece

Depozitare

![]()

![]() Etichetare

Etichetare

Livrare

Condimente Carne vita Carne vita carne porc slanina

![]()

![]() Calitatea

I calitatea II lucru

Calitatea

I calitatea II lucru

![]()

![]()

![]()

![]()

![]()

![]() Preparare bradt Conservare prin

Preparare bradt Conservare prin

si srot sarare

![]()

![]()

![]()

![]()

Depozitare pentru Depozitare pentru

maturare maturare

![]()

![]()

![]()

![]()

![]() Preparare compozitie Tocare

Preparare compozitie Tocare

![]()

Umplere, legare

![]()