| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Sudarea cap la cap

La punerea in contact a doua piese masive prin care trece un curent electric, contactul nu se produce pe intreaga suprafata, ci numai in unele puncte, unde supraintensitatile create provoaca puncte incandescente sau puncte de topire, in functie de planitatea suprafetei si de presiune.

Daca piesele sunt presate permanent, punctele de contact se turtesc, rezistenta electrica scade, iar caldura caldura dezvoltata se propaga in rost pe inteaga grosime a piesei si, cu cat ea creste, prin productivitate trece si in masa piesei, iar o parte este radiata in aerul inconjurator.

Daca curentul este mare, incalzirea este rapida si timpul de sudare fiind scurtat, pierderile prin conductivitate si radiatie se reduc.

Tinand seama de marimea sectiunii pieselor de sudat, de conductivitatea lor electrica si termica, precum si de puterea masinii de sudae pentru sectiunea respectiva de sudat, pentru sudarea sectiunilor masive pot fi adoptate fie sudarea prin refulare, adica sudarea in stare plastica a materialului, fie sudarea cu topire intermediara produsa pe suprafetele de imbinat.

Sudarea cap la cap prin refulare

Capetele prelucrate plan, pentru a rezulta un contact cat mai mare dupa presare cu o presiune de 0,2 daN/mm², sunt conectate la secundarul transformatorului si, pe masura ce se dezvolta o caldura mai mare pe suprafetele de contact, se mareste si presiunea, astfel incat la atingerea temperaturii de circa 1200-1300°C presiunea ajunge si ea la 3-4 daN/mm², care este presiunea finala. Operatia de sudare se produce in timp mai indelungat, prin aducerea particulelor in yona de atractie reciproca, producandu-se difuziunea, precum si formarea de cristale noi; sudura rezulta cu o ingrosare specifica acestei variante. Procedeul este indicat sectiunilor nu prea groase (pentru otel cu diametrul pana la 12 mm), insa rezultate bune se obtin la sudarea metalelor si a aliajelor neferoase, unde procedeul este folosit pentru orice sectiune.

Sudarea cu topire intermediara

Capetele pieselor puse sub curent se aduc in contact usor, fara nici un fel de presiune, ceea ce conduce la topirea punctelor de contact si la improscari violente de scantei.

Improscarea scanteielor este mentinuta pana se obtine o topire superficiala pe intreaga suprafata de contact si, dupa ce s-a produs o incalzire corespunzatoare a capetelor, se imprima o presare brusca (4-7 daN/mm²); prin eliminarea metalului si a impuritatilor topite se produce o bavura subtire.

Procedeul are mai multe variante:

cu topire intermediara continua, la care piesele sunt apropiate progresiv pe masura topirii lor, dupa care pentru obtinerea imbinarii se executa o apasare brusca;

cu topire intermediara discontinua, la care contactul intre piese este intermitent, repetat la intervale de timp, pana se ajunge la o topire a suprafetelor de contact, dupa care ele sunt apasate brusc inainte sau dupa intreruperea curentului;

cu preincalzire prealabila, prin rezistenta de contact pana la temperatura de circa 900°C , dupa care se procedeaza la perioade de conectari si pauze pana se obtine topirea suprafetelor , trecandu-se apoi la o apasare brusca.

Presiunile de sudare se aleg in functie de varianta adoptata si de natura materialului de sudat. Pentru otel cu continut redus de carbon presiunea specifica este de 3-4 daN/mm², pentru variantele de topire intermediara continua la o incalzire buna a capetelor sau cu incalzire prealabila si topire, si de 5-7 daN/mm²,pentru varianta cu topire intermediara discontinua.

Pentru metalele neferoase, presiunile sunt mai mici, pana la maximum 2 daN/mm².

Parametrii electrici se aleg in functie de varianta adoptata, si anume, densitatea de curent de 5-25 A/mm² si tensiunea de 4-10 V pentru sudarea prin topire intermediara si de 30-150 A/mm² cu tensiunile de circa 2,5 V pentru sudarea prin refulare.

Valorile mai mici ale densitatilor sunt pentru sectiuni pline, iar cele mai mari, pentru tevi si sectiuni plate la care disiparea de caldura este mai mare.

Barele, dupa taiere se curata pe suprafata de contact si pe partile laterale, pentru o buna conducere a curentului, dupa prinderea lor in bacuri. Se recomanda ca la prelucrarea suprafetelor frontale, acestora sa li se prevada convexitati cilindrice sau sferice ( la bare cu diametrul de 15-20 mm), in care caz, incalzirea se face mult mai uniform dinspre centru spre periferie.

In cazul sudarii metalelor cu temperaturi de topire diferite se recomanda intercalarea unor folii de argint, in care caz se obtin imbinari solide si de buna conductivitate electrica.

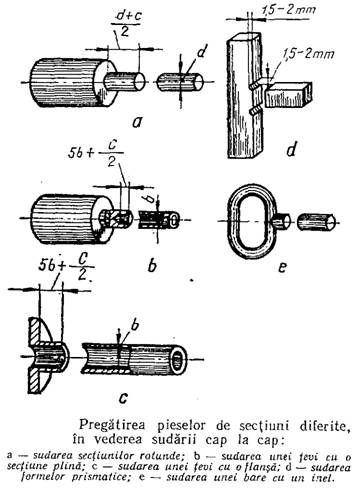

La sudarea pieselor de sectiuni diferite este necesar ca in dreptul sudurii sa se prevada aceeasi sectiune, conform figurii.

De mare importanta este alegerea distantei corespunzatoare a capetelor de la varful piesei pana la locul de prindere, care la otel pentru aceeasi sectiune este mai scurta de 2-3 ori, fata de aluminiu si cupru.

In general, la otel ea este sub grosimea materialului de sudat, iar la materialele conductive depaseste cu 1,5-4 ori grosimea materialului de sudat. De asemenea este necesar sa se prevada adaosuri la lungimile pieselor, tinandu-se seama de topirea si de refularea (adaosul c) care se produc dupa presarea pieselor intre ele.

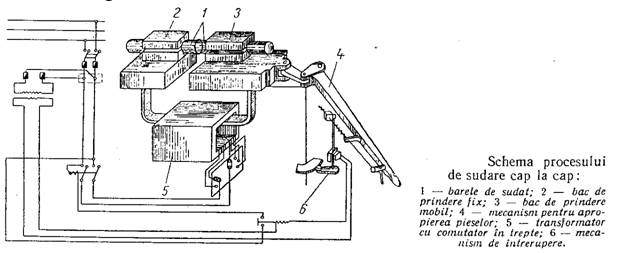

Schema procesului, cu actionarea manuala pentru sudarea cap la cap, este reprezentata in figura.

Barele de sudat 1 sunt prinse intre capul (bacul) 2 fix si capul (bacul) 3 mobil, care dupa fixarea pieselor de sudat este apropiat cu ajutorul parghiei 4 actionata manual.

Curentul de sudare este dat de transformatorul 5, prevazut in primar cu un comutator in trepte si cu un mecanism de intrerupere 6 la sfarsitul procesului.

Copyright © 2025 - Toate drepturile rezervate