| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

INGINERIA SISTEMELOR BIOTEHNICE

Masini si Instalatii pentru Agricultura

Proiectarea tehnologiei de fabricare si a unui dispozitiv de prelucrare pentru reperul : Flansa HP22-01,02

CUPRINS:

1. Date initiale generale

2. Analiza constructiva functional-tehnologica

2.1. Schite constructive ale produsului si reperului

2.2. Caracteristici constructive prescrise reperului

2.3. Tehnologicitatea constructiei reperului

3. Semifabricare si prelucrari

3.1. Semifabricare

3.2. Prelucrari

4. Structura procesului tehnologic de fabricare

4.1. Structura preliminara

4.2. Structura detaliata

5. Proiectarea dispozitivului de prelucrare

5.1. Date initiale specifice

5.2. Evidentierea unor caracteristici constructiv- functionale

5.3. Proiectarea dispozitivului

5.4. Documentatia tehnico-constructiva grafica a dispozitivului

DATE INITIALE

Programa de productie : 8000

Unitatea de productie : Uzina mecanica de stantare SA

Fond real de timp : 18 luni

Cerinta economica : cost minim de fabricatie

Obiectivele principale : introducerea unei noi tehnologii

Analiza constructive functional - tehnologica

2.2. Caracteristici constructive prescrise reperului

|

Sk |

Forma |

Dimensiuni |

Rugozitate |

Toleranta De forma |

Pozitie Reciproca |

Alte conditii |

|

S1 |

Cilindrica |

1.5x6 |

brunare |

|||

|

S2 |

Cilindrica |

4xM3 |

Brunare |

|||

|

S3 |

Cilindrica |

2xM5 |

Brunare |

|||

|

S4 |

Cilindrica |

Brunare |

||||

|

S5 |

Cilindrica |

Brunare |

||||

|

S6 |

Plana |

Brunare |

||||

|

S7 |

Plana |

Brunare |

||||

|

S8 |

Plana |

brunare |

||||

|

S9 |

Plana |

Brunare |

||||

|

S10 |

Plana |

Brunare |

||||

|

S11 |

Plan Cilindrica |

Brunare |

||||

|

S12 |

Plana |

Brunare |

||||

|

S13 |

Plana |

Brunare |

||||

|

S14 |

Plana |

Brunare |

||||

|

S15 |

Plana |

Brunare |

||||

|

S16 |

Cilindrica |

Brunare |

||||

|

S17 |

cilindrica |

Brunare |

Caracteristici de material

COMPOZITIA CHIMICA

Compozitia chimica manifesta o puternica influenta asupra cristalizarii fontelor, respectiv asupra structurii lor, unele elemente exercitand o actiune grafitizanta, iar altele antigrafitizanta

Fontele sunt aliaje ale fierului cu carbonul care contin peste 2,11 % C si isi termina solidificarea cu un palier eutectic

Fc250=(3-3,4)%C+(0,7-1,5)%Si+(0,7-1,5)%Mn+(0,2-0,3)%Pmax+0,12%Smax+(0,2-0,5)%Cr

Structur Fc250 este sorbitica.

Structura metalografica

Caracteristic pentru structura fontelor cenusii este prezenta grafitului in cantitate relativ mare astfel ca in spartura ea apare de culoare inchisa, de unde denumirea de fonta cenusie. Aspectul cenusiu este dat de grafit care in ruptura proaspata se detaseaza sub forma unui praf moale si unsuros, de culoare neagra

Fontele cenusii pot fi feritice, ferito - perlitice si perlitice.

Structura unei fonte cenusii este formata dintr-o masa de baza asemanatoare cu a unui otel si filamente de grafit.

Proprietatile fontelor cenusii depind de proprietatile masei de baza si de cele ale grafitului. Masa de baza fiind asemanatoare unui otel, are proprietati asemanatoare otelului, insa grafitul, avand proprietati inferioare otelului, se comporta ca niste goluri sau fisuri, formand discontinuitati in masa metalica de baza. Ca urmare, proprietatile unei fonte cenusii sunt mult inferioare unui otel

Proprietati fizico-mecanice

Se caracterizeaza prin proprietati de turnare bune si fragilitate mare (nu se prelucreaza prin deformare plastica)

Rezistenta la rupere a unei fonte cenusii este mult inferioara proprietatilor unui otel, fonta fiind fragila si lipsita de plasticitate. Aceste insusiri negative ale fontelor cenusii sunt rezultatul exclusiv al prezentei grafitului, proprietatile mecanice fiind cu atat mai puternic afectate cu cat cantitatea de grafit este mai mare.

O mare influenta asupra insusirilor mecanice ale fontelor cenusii au dimensiunea, forma si caracterul distributiei filamentelor de grafit. La un continut egal in grafit cele mai bune proprietati mecanice le are fonta in care grafitul se gaseste in filamente mici, uniform distribuite in masa metalica de baza. Avand in vedere influenta manifestata de cantitatea de grafit, de lungimea filamentelor de grafit, de forma si distributia acestor filamente asupra proprietatilor fontelor cenusii, aceste elemente sunt standardizate

Rezistenta la rupere a unei fonte cenusii este mult inferioara proprietatilor unui otel, fonta fiind fragila si lipsita de plasticitate. Aceste insusiri negative ale fontelor cenusii sunt rezultatul exclusiv al prezentei grafitului, proprietatile mecanice fiind cu atat mai puternic afectate cu cat cantitatea de grafit este mai mare.

O mare influenta asupra insusirilor mecanice ale fontelor cenusii au dimensiunea, forma si caracterul distributiei filamentelor de grafit. La un continut egal in grafit cele mai bune proprietati mecanice le are fonta in care grafitul se gaseste in filamente mici, uniform distribuite in masa metalica de baza. Avand in vedere influenta manifestata de cantitatea de grafit, de lungimea filamentelor de grafit, de forma si distributia acestor filamente asupra proprietatilor fontelor cenusii, aceste elemente sunt standardizate.

Daca in ceea ce priveste proprietatile mecanice grafitul manifesta influente negative, din alte puncte de vedere, el manifesta o serie de influente pozitive. Astfel, fluiditatea fontelor cenusii este foarte buna, prelucrabilitatea lor prin aschiere este mai buna decat a otelului. De asemenea , datorita actiunii lubrifiante a grafitului fontele cenusii au proprietati antifrictiune bune. Prezenta grafitului face ca fontele cenusii sa aiba o capacitate de amortizare a vibratiilor foarte mare si sa fie insensibile la defecte de suprafata

Data fiind importanta pe care o are grafitul in determinarea proprietatilor fontelor cenusii este important sa se analizeze factorii care influenteaza procesul de grafitizare. Acesti factori sunt: temperatura si durata de incalzire a fontei topite, compozitia fontei, viteza de racire a piesei turnate. Considerand influenta duratei de incalzire de la 1450°C la 1650°C, adica supraincalzind fonta topita se obtine un grafit mai fin si mai uniform distribuit. Cresterea duratei de incalzire, chiar daca temperatura este mai mica, actioneaza in acelasi sens.

Fc250 are 220-270 daN/mm2 rezistenta minima la tractiune si 170-241 HB duritatea.Este destina turnarii pieselor cu rezistenta mecanica inalta.

Clasa de piese : FLANSA

Tehnologicitatea constructiei reperului

Caracteristicile constructive sunt in concordanta cu cele impuse de rolul functional

Gradul de

unificare a elementelor constructive λu gauri =![]() =10/4=2.5 10- nr gauri

=10/4=2.5 10- nr gauri

4- burghiuri

Suprafetele plane este bine sa fie intrerupte cu ajutorul unor degajari

Forma de gabarit trebuie sa prezinte axe sau plane de simetrie care sa fie utile pentru definirea planului de separatie a semiformelor/semimatritelor

4- nr adancituri

1- nr burghiu λe

3. Semifabricat si prelucrari

Semifabricare

Metoda de obtinere - TURNARE

La alegerea aliajelor pentru turnare se iau in considerare o serie de factori ca temperature de topire (sa fie mai mica), vascozitatea topirii, tendinta de formare a segregatilor, incluziunilor de gaze. Materialul turnat trebuie sa aiba un coefficient de concentratie mic si o capacitate mica de dizolvare a gazelor. De asemenea materialul din care se toarna semifabricatele trebuie sa aiba o buna capacitate de umplere a formelor.

Fontele, in general, au o buna turnabilitate. Fontele cenusii pot fi turnateusor deoarece aceasta caracteristica este influentata favorabil de continutul de siliciu, care micsoreaza intervalul de solidificare, scade temperature de topire si de turnare si reduce contractia. Turnabilitatea cea mai buna o au fontele eutectice (4,3% C) sau usor hiperentectice.

Otelurile nu au o turnabilitate buna. Pentru obtinerea de semifabricate turnate din otel au fost elaborate oteluri nealiate (OT 40 . OT 70, STAS 600-74) sau aliate (STAS 1773-76).

Aliajele metalelor neferoase au in general o buna turnabilitate. Sunt elaborate aliaje destinate obtinerii de semifabricate prin acest procedeu de prelucrare.

La alegerea materialului din care se toarna emifabricatul trebuie sa se tina seama si de proprietatile mecanice ale sale precum si de comportarea la aschiere (daca semifabricatele vor fi ulterior prelucrate prin aschiere).

Turnarea se face in cochila metalica.

Recomandari privind stabilirea pozitiei piesei si a suprafetelor de separatie la semifabricatele turnate.

Pozitia de turnare se stabileste in functie de configuratia si de complexitatea piesei care se toarna. Prin stabilirea pozitiei de turnare trebuie sa se asigure posibilitatea de alimentare cu metal lichid si stabilitate cat mai mare a miezurilor in timpul turnarii. Pozitia optima de turnare se stabileste tinand cont de urmatoarele recomandari:

- suprafetele care se prelucreaza se vor amplasa pe cat posibil in partea de jos a formei, in pozitie verticala si numai cand nu este posibil se vor amplasa si la partea superioara;

- daca piesele sunt prelucrate pe toate suprafetele, total sau partial, se tine cont de precizia si rugozitatea suprafetelor sau de numarul si dimensiunile suprafetelor prelucrate;

- numarul de miezuri necesare turnarii sa fie minim;

- planul de separatie trebuie sa asigure extragerea cea mai usoara a modelului din forma;

- daca este posibil, piesa se aseaza intr-o singura semiformal; daca nu este posibil, se recomanda ca majoritatea suprafetelor ce urmeaza sa fie prelucrate sa fie asezate in aceeasi semiformal, lasand in cealalta semiformal suprafetelel cu conditii mai largi de calitate;

Inclinarile constructive ale peretilor se aplica pentru extragerea usoara a modelului din amestecul de formare. Inclinarea peretilor se face fata de perpendiculara la planul de separatie. Marimea razelor de racordare se recomanda sa fie cuprinse intre 1/5 . 1/3 din media grosimii peretilor de racordat.

Adaosurile totale de prelucrare apartin clasei a 3-a de precizie (dimensiunea maxima de gabarit este de 100X82 astfel se alege din table 2,5mm sus si 2 mm jos si in lateral).

4.2 Structura Detaliata

Structura detaliata a procesului tehnologic de fabricare se determina prin dezvoltarea elementelor structurale preliminare si prin includerea celorlaltor elemente definitoriidupa cum urmeaza:

a) nomenclatorul, fazele si schemele de orientare-fixare asociate operatiilor.

Operatia 10.

10.a Prindere semifabricat

10.1 Strunjire frontala de degrosare la

10.2 Strunjire interioara de degrosare la

10.3 Strunjire interioara de degrosare la

10.4 Strunjire frontala la

10.5 Strunjire semifinisare la

10.6 Strunjire interioara de semifinisare la

10.7 Strunjire finisare la

10.8 Strunjire finisare la

10.b Desprindere si depunere

Operatia 40

40a Prindere semifabricat

40.1 Gaurire

40.2 Gaurire

40.b Desprindere si depunere

b) Utilaje si SDV-uri, metodele si procedeele de reglare la dimensiune

Operatia 10 - Strunjire -

Utilaj : Strung normal

Cod : 110-2020 / 110-2022

Caracteristici principale:

-Distanta de la varf la batiu:12"

-Lungimea de prelucrat intre centre:224"

-Deplasarea longitudinala a caruciorului:19"

-Conicitatea arborelui:morse 3

-Turatia:12 trepte , 75-1550 rot/min

-Deplasarea transversala a caruciorului:6-1/2"

-Deplasarea saniei port-cutit:3-1/2"

-Conicitatea papusii mobile:morse 2

cost:6000 LEI

Dispozitiv : Menghina : cod 427-8603/8608

Caracteristici principale:

-Marimi:3" , 4" , 5" , 6" , 8"

-Deschiderea bacurilor: 3-1/4.8"

-Inaltimea bacurilor: 1-7/8"8"

Cost:390 LEI

Scula : Cutit de strunjit interior

Cutit de strunjit exterior

Verificator: Subler de exterior- interior cu cadran

-precizia de masurare:0.02mm

-Dimensiuni: patrat: 13.16.19.25mm

Lungime: 114.152 mm

Cost:99 LEI

Operatia 40 - Gaurire -

Utilaj: Masina de gaurit si frezat ; cod : 105 - 1300

Caracteristici Principale

-Turatia:12 trepte, 120-2500 rot/min

-Dimensiunile mesei:81/4" x 283/4" , 4 canale T

-Deplasarea pinolei: 5"

-Deplasarea transversala a mesei:71/8"

-Diametrul de gaurit:11/4"

-Diametrul pinolei:3"

-Inaltimea masinii:18"

Cost:4900 LEI

Scula : Burghiu adancire , alezare

Dispozitiv : Special

4.2.c Adaosurile de prelucrare si dimensiunile intermediare

In cazul semifabricatelor turnate de tip carcasa, flansa , scut in preluarea gaurilor brute cu orientarea dupa suprafete brute abaterea spatiala care se considera in calculul adaosului pentru prima prelucrare a gaurii brute este :

![]()

Unde: ![]() - deplasarea gaurii

fata de pozitia nominala

- deplasarea gaurii

fata de pozitia nominala

Dimensiunile intermediaresunt dimensiunile pe care le capata in mod succesiv suprafetele piesei la diferitele operatii de aschiere incepand de la semifabricat pana la piesa finita.Acestea sunt dimensiuni tehnologice care se noteaza in documentatia tehnologica de fabricatie si care se determina de asemenea.

4.2.d Regimurile de prelucrare

Adancimea de aschiere t. Este partea din adaosul de prelucrare indepartata la o trecere masurata perpenticular pe suprafata prelucrata. Adancimea de aschiere se determina prin calcul sau se alege din tabele indicate in literatura de specialitate.

Pentru suprafetele obtinute prin copierea sculei adancimea se calculeaza cu formula generala:

-pentru suprafete cilindrice:

![]() =101.5-106/2=2.25

=101.5-106/2=2.25

-pentru suprafete cilindrice interioare:

![]() =60-56/2=2

=60-56/2=2

Unde :

![]() - dimensiunea initiala

a suprafetei respective

- dimensiunea initiala

a suprafetei respective

![]() -dimensiunea finala

-dimensiunea finala

La gaurirea

finala din plin ![]() =0=> t = d/2

=0=> t = d/2

d- diametrul burghiului t=

Turatia :

Se determina cu relatia :

![]()

v-viteza de aschiere [N/mm]

d- diametrul piesei prelucrate

Numarul de treceri:

-se calculeaza cu relatia:

![]()

![]() -adaosul total de pralucrare

-adaosul total de pralucrare

4.2. e Normele de timp

Normele de timp pentru operatiile principale de prelucrare analizate:

Pentru operatia de strunjire

Timpul de baza tb:

![]() [min] (tab. 8.1/Vlase A)

[min] (tab. 8.1/Vlase A)

![]()

![]()

![]()

Se alege ![]()

![]()

i=1 trecere

![]()

![]()

Timpul ajutator Ta:

Timpii ajutatori

sunt ca si la strunjirea de degrosare a suprafetelor piesei: ![]() 15 si

15 si ![]()

ta1=0,10min (tab. 8.31/Vlase A)

ta2=0,14min (tab. 8.32/Vlase A)

ta3=0,16min (tab. 8.34/Vlase A)

![]()

Timpul de deservire tehnica tdt:

![]() (tab. 8.36/Vlase A)

(tab. 8.36/Vlase A)

Timpul de deservire organizatorica tdo:

![]() (tab. 8.36/Vlase A)

(tab. 8.36/Vlase A)

Timpul de odihna si necesitati firesti ton:

![]() (tab. 8.37/Vlase A)

(tab. 8.37/Vlase A)

Timpul unitar pe operatie Tu:

![]()

Timpul normat pe operatie: Tn

![]()

Pentru operatia de centruire

Timpul de baza tb:

![]()

Timpul ajutator Ta:

ta1=0,22min (tab. 8.8/Vlase A)

ta2=0,06min (tab. 8.16/Vlase A)

ta3=0,07min (tab. 8.15/Vlase A)

![]()

Timpul de deservire tehnica Tdt:

![]()

Timpul de odihna si necesitati firesti Ton:

![]()

Timpul normat pe operatie Tn:

![]()

5. PROIECTAREA ANSAMBLULUI DISPOZITIVULUI

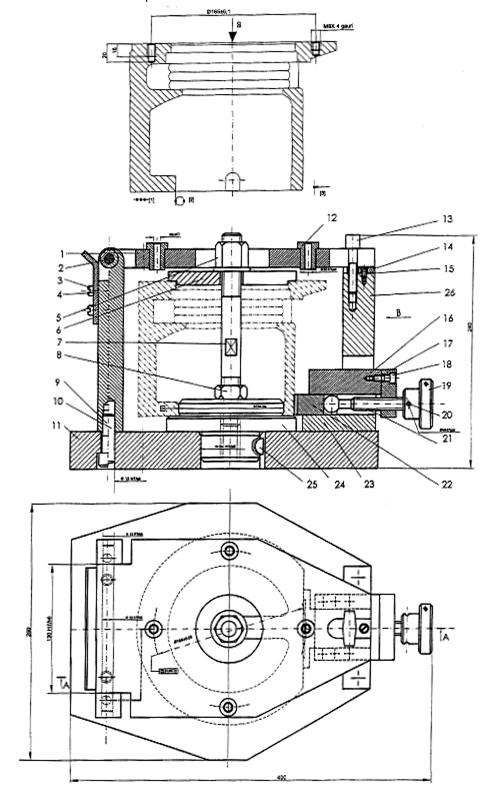

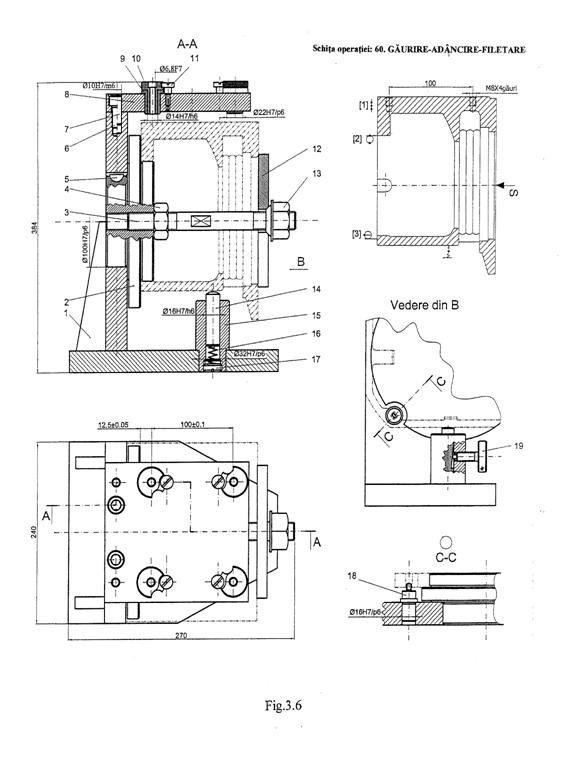

Desenul de ansamblu al unui dispozitiv se realizeaza pornind de la semifabricatul de prelucrat. Pentru aceasta se recomanda parcurgerea urmatoarelor etape, dupa cum urmeaza.

Se deseneaza semifabricatul cu linie subtire sau linie-punct subtire, in mod simplificat (eventual numai conturul), in marime naturala (scara 1:1) sau in cazuri deosebite la alta scara, pe un format standardizat. Semifabricatul se deseneaza in mai multe proiectii (vederi si sectiuni), cu spatii suficiente intre ele pentru a permite reprezentarea ansamblului cu elementele componente ale dispozitivului, cu modul lor de asamblare (montare), respectiv, cu modul de functionare. In desenul de ansamblu semifabricatul se considers transparent, astfel incat elementele dispozitivului sa poata fi scoase in evidenta in mod complet.

Se reprezinta elementele de orientare, in toate proiectiile stabile, incepand cu aceea in care elementele se determina mai bine si intotdeauna de la suprafata semifabricatului si sfarsind cu partile de asamblare ale acestora cu corpul dispozitivului.

. Se deseneaza elementele de ghidare sau de reglare a sculelor. La dispozitivele de gaurit se aleg bucsele standardizate, functie de dimensiunea alezajului, a burghiului ales si de succesiunea fazelor de prelucrare a acestuia. In cazul folosirii unor alezoare cu antrenare elastica se aleg bucse de ghidare fixe sau rotitoare. Desenarea bucselor incepe de la axa de rotatie, respectand distantele partilor frontale ale acestora fata de suprafata semifabricatului. La dispozitivele de frezat, reglarea sculelor se face cu ajutorul gabaritelor si spionilor. La dispozitivele de strunjire, reglarea sculelor de face cu piesa etalon si cala sau cu ajutorul pieselor de proba. Elemente de ghidare a sculelor se folosesc mai rar sau deloc la unele dispozitive cum sunt cele de brosat.

Se amplaseaza subansamblurile de fixare si actionare, care realizeaza fortele de reglare si de strangere, avandu-se in vedere introducerea si scoaterea semifabricatului, traiectoriile sculelor. Pentru prelucrarile generatoare de vibratii se vor prevedea elemente de strangere cu autoblocare.

. Se reprezinta, daca este cazul, reazemele suplimentare.

Se amplaseaza elementele si mecanismele de divizare, btocare.

Se deseneaza corpul dispozitivului si eventual alte elemente care sunt necesare in structura dispozitivului. Acesta trebuie sa reuneasca toate elementele desenate anterior. Acum, se stabileste metoda de obtinere a acestuia: turnare, sudare, forjare, din laminate prelucrate si asamblate sau combinatii ale acestor metode.

Se reprezinta elementele de legatura cu masina-unealta. Dispozitivele (de gaurit etc.) care trebuie sa se deplaseze pe masa masinii-unelte sau sa se rastoarne se prevad cu picioare de sprijin si cu manere adecvate. Dispozitivele (de frezat etc.) care se prind pe mese cu canale T se prevad cu doua pene de ghidare, situate la distanta maxima una de cealalta, si urechi de prindere cu suruburi. Dispozitivele care se centreaza pe mesele masinilor-unelte se prevad cu elemente de centrare corespunzatoare masinii-unelte respective. Dispozitivele (de strunjit, rectificat etc.) care se prind in alezajul conic al axului principal se prevad cu conuri de centrare, atunci cand gabaritul dispozitivului in diametru nu depajeste gabaritul arborelui principal (cazul dispozitivelor mici), sau cu flansa de centrare si asezare, pentru gabarite mai mari. Dimensiunile elementelor de legatura cu masina-unealta se aleg corespunzator masinii alese.

In aceasta etapa se vor rezolva o serie de probleme cum ar fi: stabilirea solutiilor de asamblare; evacuarea aschiilor, racirea si ungerea sculelor; extragerea pieselor prelucrate; transportul dispozitivului; ergonomia dispozitivului etc.

Dupa definitivarea ansamblului se realizeaza cotarea ansamblului 51 pozitionarea reperelor, paralel cu completarea tabelului de componenfa. Astfel, pe ansamblu se vor trece cotele de gabarit ale dispozitivului, cotele de legatura cu masina uneala, cotele de montaj (ajustajele) si cotele functionale.

In aceasta figura se prezinta o masina de gaurit cu placa portbucsa rabatabila.pentru operatia de gaurire,adancire, filetare.Piesa se orienteaza pe boltul cu guler 24,rotirea piesei se preia cu ajutorul placutei mobile 22,actionata de surubul 21 prin rozeta striata 19.Fixarea piesei se face prin intermediul piesei detasabile,actionata de piulita hexagonala cu guler cu ajutorul unei chei dinamometrice.Se rabate placa portbucsa 1 pana vine in contact cu peretele lateral 26, prin intermediul placutei 14,a carui grosime se realizeaza astfel incat placa 1 sa realizeze paralelism corespunzator cu suprafata placii cu baza 11, respectiv cu suprafata gulerului boltului 24.

Pozitionarea burghiului se face cu ajutorul bucselor de ghidare 12 , pentru efectuarea adancirilor si filetarilor , placa portbucsa 1 se rabate

Se prezinta masina de gaurit cu placa portbucsa fixa.

Piesa se orienteaza pe boltul cu guler 2 si pe boltul frezat 18.Fixarea se face prin introducerea saibei detasabile 12 si prin actionarea piulitei hexagonale cu guler si suprafata de asezare sferica 13.Pentru rigidizarea piesei in timpul lucrarii dispozitivul este prevazut cu un reazam suplimentar cu autoasezare.Astfel, dupa strangerea piesei, arcul 16 impinge plunjerul 14 pana atinge suprafata piesei dupa care se blocheaza cu surubul cu rozeta 19.

Metoda de realizare a semifabricatului este prin Turnare.

Procedeul de semifabricare: Turanare in amestec de formare realizat mecanic.

Prelucrari

|

Sk |

var |

Prelucrari |

|

S1 |

I |

Gaurire + Frezare |

|

S S S S |

I |

Gaurire |

|

S ,S ,S |

I |

Strunjire degrosare, strunjire semifinisare,strunjire finisare |

|

II |

Frezare degrosare, frezare semifinisare, frezare finisare |

|

|

S |

I |

Frezare degrosare, frezare semifinisare, frezare finisare |

|

II |

Strunjire degrosare, strunjire semifinisare,strunjire finisare |

|

|

S |

I |

Frezare degrosare, frezare semifinisare, frezare finisare |

|

II |

Strunjire degrosare, strunjire semifinisare,strunjire finisare |

|

|

S |

I |

Strunjire degrosare, strunjire semifinisare,strunjire finisare |

|

II |

Frezare degrosare, frezare semifinisare, frezare finisare |

|

|

S ,S ,S |

I |

Frezare degrosare, frezare semifinisare, frezare finisare |

|

II |

Strunjire degrosare, strunjire semifinisare,strunjire finisare |

|

|

S |

I |

Strunjire degrosare, strunjire semifinisare,strunjire finisare |

|

II |

Frezare degrosare, frezare semifinisare, frezare finisare |

|

|

S ,S |

I |

Gaurire |

Copyright © 2025 - Toate drepturile rezervate