| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Aplicatii ale AMF - EDUCAREA ALIAJELOR CU MEMORIA FORMEI

Aplicatii ale AMF au inceput sa apara in deceniul al VII-lea, odata cu descoperirea Nitinolului. De atunci, cifra de afaceri cu AMF s-a marit continuu, ajungand 30 milioane de dolari USA pe an, la inceputul acestui deceniu (in care cresterea anuala este de peste 25%).

In functie de rolul pe care i1 joaca, aplicatiile AMF se impart in patru categorii: cu revenire libera, cu revenire retinuta, cu producerea de lucru mecanic sau cu functie de activatori (actuators) si cu pseudoelasticitate.

In aceste aplicatii, singura functie a AMF este de-a produce miscare si deformatie prin EMF. Exemplul tipic de comportament la revenire libera, al unui AMF, a fost sintetizat in figura 2.12, pentru un aliaj Ti-Ni-Fe (vezi 3.2.3.3.). Totodata, in figura 2.13 s-au putut urmari influenta alungirii totale (εt) asupra alungirii recuperate (εr) si a amneziei (εp).

La proiectarea aplicatiilor cu revenire libera, se urmaresc, in primul

rand, miscarea maxima disponibila si deformatia necesara pentru atingerea

acestui maxim. Dupa cum s-a mai mentionat![]() , miscarea maxima este de 8% pentru aliajele pe baza de Ti-Ni

si de 5-6% pentru celelalte AMF O alta problema deosebita (usor de anticipat,

daca se tine seama ca variabilele: tensiune, deformatie si temperatura nu sunt

functii de stare), o reprezinta diferenta dintre comportarea de memoria formei

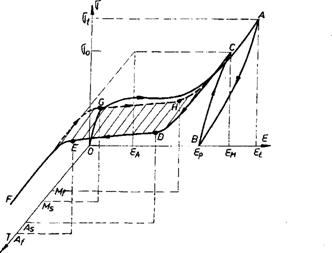

proiectata si cea reala. In figura 1 s-au prezentat doua curbe izoterme

tensiune-deformatie, folosite in metodologia de proiectare, pentru doua

temperaturi situate, una in domeniul martensitic (T1) si alta in cel austenitic (T2). Diferenta dintre cele doua

alungiri, in absenta sarcinii, reprezinta EMFDS pentru proiectant.

Comportamentul diferit, caracteristic celor doua faze, este marcat prin pante

ale regiunii elastice si prin limite de curgere mai mici pentru curba de

deformatie martensitica (la T1), in raport cu cea austenitica (la T2).

, miscarea maxima este de 8% pentru aliajele pe baza de Ti-Ni

si de 5-6% pentru celelalte AMF O alta problema deosebita (usor de anticipat,

daca se tine seama ca variabilele: tensiune, deformatie si temperatura nu sunt

functii de stare), o reprezinta diferenta dintre comportarea de memoria formei

proiectata si cea reala. In figura 1 s-au prezentat doua curbe izoterme

tensiune-deformatie, folosite in metodologia de proiectare, pentru doua

temperaturi situate, una in domeniul martensitic (T1) si alta in cel austenitic (T2). Diferenta dintre cele doua

alungiri, in absenta sarcinii, reprezinta EMFDS pentru proiectant.

Comportamentul diferit, caracteristic celor doua faze, este marcat prin pante

ale regiunii elastice si prin limite de curgere mai mici pentru curba de

deformatie martensitica (la T1), in raport cu cea austenitica (la T2).

Fig. 1. Curbe izoterme tensiune-alungire, caracteristice domeniului martensitic (T1) si celui austenitic (T2) folosite in metodologia de proiectare.

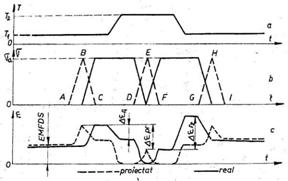

Un alt parametru important, folosit in proiectare, este deplasarea obtinuta prin EMF (Δε) reprezentand diferenta dintre curbele de tractiune, la cele doua temperaturi, pentru o anumita tensiune. Pentru a obtine EMFDS, trebuie obtinut mai intai EMF iar pentru aceasta, traseul termomecanic proiectat este cel cunoscut: racire si deformare la T1, indepartarea tensiunii, incalzire fara tensiune la T2, si recuperarea deformatiei martensitice. Diferentele dintre traseul termodinamic proiectat (cu linie punctata) si cel real din timpul functionarii (cu linie continua) sunt prezentate in figura 2.

In figura 2.a. s-a figurat diagrama de tratament termic iar in diagramele urmatoare sunt trasate variatiile, atat proiectate cat si cele reale, ale tensiunii aplicate (figura 2.b.) precum si ale alungirii, rezultata in urma tratamentului termomecanic (figura 2.c.).

Se observa ca, in timpul tratamentului termic, proiectantul aplica sarcina maxima σa de trei ori: prima data la T1 inaintea incalzirii (ABC), a doua oara la T2, in timpul mentinerii (DEF) si a treia oara dupa racire, din nou la T1(GHI). Sub efectul tensiunii si al temperaturii, alungirea creste (ca urmare a incarcarii) sau scade (atat datorita descarcarii cat si ca urmare a EMF). Cand se analizeaza comportarea reala, se observa ca, (in raport cu cea proiectata), modificarea alungirii este intarziata la incalzire si grabita la racire. Din acest motiv, deplasarea reala de la incalzire (Δεrl) este mai mica decat cea proiectata (Δεpr > Δεr1) iar la racire se observa o tendinta contrara (Δεpr < Δεr2).

Cresterea deplasarilor reale de la racire (Δεr2), se datoreaza cresterii preferentiale a martensitei termoelastice. Printre cauzele recunoscute ale acestor diferente dintre deplasarile proiectate (Δεpr) si cele reale de la incalzire (Δεrl) si racire (Δεr2) se numara: efectele de educare si de histerezis, precum si fenomenele dependente de timp sau de ciclaj.

Cum aplicatiile propriu-zise ingineresti ale revenirii libere sunt putine, AMF cu acest tip de revenire se intalnesc, mai ales, in domenii speciale, cum ar fi: medicina (filtre sangvine), arta (sculpturi metalice miscatoare), imbracaminte (incheietori lenjerie de dama), jucarii (gadget-uri), astronautica (antene auto-instalabile) etc.

Spre deosebire de cea libera, revenirea retinuta (con-strained recovery), consta in impiedicarea redobandirii prin EMF a formei calde, din cauza unei constrangeri externe. Revenirea retinuta poate duce la dezvoltarea unor tensiuni destul de ridicate (peste 700 MPa) si aceasta caracteristica sta la baza celor mai vechi si mai reusite aplicatii ale AMF. Aceste aplicatii se refera la dispozitive de cuplare couplings) sau de fixare (fasteners), precum si la aplicatii spatiale. Se realizeaza astfel un tip special de legatura (imbinare) superioara celor mecanice, datorita dezvoltarii unor tensiuni insensibile la variatii termice, tensiuni care sunt foarte fiabile si precis determinate. La toate aceste imbinari, AMF este impiedicat sa efectueze ciclul complet de transformare, in primul rand datorita unui histerezis de transformare majorat.

Elementele confectionate din AMF, din constructia unei imbinari mecanice sau de etansare, trebuie sa ramana, in timpul functionarii, in stare austenitica. O prima solutie a acestei probleme au reprezentat-o aliajele criogenice, care trebuiau deformate, depozitate si asamblate in azot lichid. Cu alte cuvinte, trebuie marit foarte mult histerezisul AMF, astfel incat aliajul sa fie in stare austenitica la temperatura camerei iar Ms sa fie mult mai mica decat aceasta temperatura. Valorile recomandate pentru Ms sunt de -40°C pentru cuplajele comerciale si de -90°C pentru cele militare. In general, valoarea lui Ms se determina cu relatia:

![]()

in care Ts reprezinta cea mai scazuta temperatura probabila la utilizarea aliajului, dσ/dT - viteza de tensionare (care este, in general, in jur de 5 MPa/°C ) iar Cr este tensiunea minima de revenire, necesara pentru a mentine integritatea produsului.

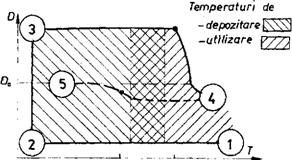

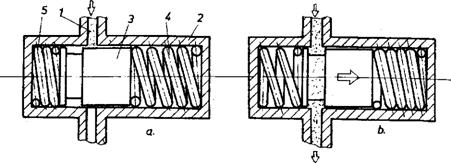

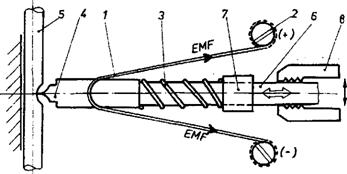

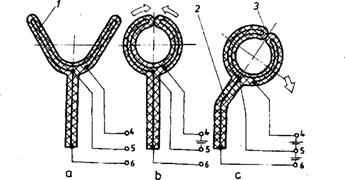

Principiul de functionare a unui cuplaj din AMF este schematizat in figura 3. Pornind din stare austenitica, cuplajul este racit pana sub Ms (1-2), apoi este expandat pana devine mai larg decat tevile de imbinat D > D0, (2-3). Dupa largire si montare, urmeaza incalzirea, in timpul careia incepe sa se

Fig. 3. Principiul de functionare a unui cuplaj din AMF.

produca EMF (imediat ce este atins punctul As) dar revenirea este retinuta, cuplajul neputandu-si redobandi diametrul initial din 1. La sfarsitul incalzirii, in 4, se obtine un diametru eventual mai mic decat cel al tevilor de imbinat (D4< D0), ceea ce asigura etansarea, prin realizarea unei strangeri puternice. Orice racire sub Ms (de exemplu, pe portiunea punctata 4-5), poate duce la redeschiderea cuplajului si avarierea imbinarii.

In constructia cuplajelor s-au utilizat AMF din sistemele Cu-Zn-Al-Mn si Ni-Ti-(Fe-Nb).

Aliajele de tip Cu-Zn-Al-Mn sunt utilizate de peste 20 de ani si au in compozitie: 5% Mn (care deplaseaza eutectoidul Cu-Al spre concentratii mai mari de Al, impiedicand aparitia fazei fragile γ'2 10% Al (pentru a mari rezistenta mecanica austenitica si cea la coroziune), precum si Zn, impreuna cu aditivi de finisare a structurii (restul fiind Cu). Aceste aliaje au fost numite 'Betalloy' si sunt caracterizate prin: deformatii recuperabile de ~ 3%, tensiuni de revenire de peste 400 MPa si temperaturi Ms si As de -40 si respectiv +45°C. Procesul de marire a histerezisului, la aliajele Betalloy, se numeste 'preconditionare' (preconditioning) si se bazeaza pe fenomenul de stabilizare a martensitei. Preconditionarea poate fi de trei feluri:

Preconditionare izoterma. Dupa calire, aliajul este supus imbatranirii in stare martensitica, mentinerea durand mai multe saptamani, pana cand transformarea inversa este intarziata, astfel incat As creste pana la valoarea dorita (+45°C), concomitent cu mentinerea temperaturii Ms la -40°C. Trebuie retinut ca fenomenul de crestere a temperaturii As este doar temporar, deoarece orice continuare (pana la completare) a transformarii inverse, duce la revenirea acestei temperaturi critice la valoarea ei initiala (normala).

Preconditionare neizoterma. Acest procedeu scurteaza timpul de imbatranire martensitica sub 4 zile, printr-o crestere usoara si continua a temperaturii de mentinere, insa fara a intra in domeniul austenitic.

Preconditionare retinuta. Procedeul realizeaza o reducere drastica a timpului de imbatranire, care scade sub o ora, ca urmare a impiedicarii revenirii prin EMF a elementelor active ale cuplajului. Datorita revenirii retinute, Ms creste foarte mult, astfel incat mentinerea de la imbatranirea din stare martensitica se poate face la temperaturi apropiate de Md.

Cel de-al doilea tip de AMF, utilizate in constructia cuplajelor, se bazeaza pe sistemul Ti-Ni. Primele incercari dateaza din 1970 si se refera la aliaje Ni-(49-50)%at.Ti, la care s-a adaugat (3-4)%at.Fe, pentru a cobori temperatura Ms, pana la -150°C. Ulterior, s-a dezvoltat un tip de aliaje mult mai performante: Ni-Ti-Nb. La aceste aliaje, histerezisul a putut fi majorat, de la 30 la 80°C (sau chiar la 120°C), prin adaugarea a cca. 9%Nb si supradeformare in stare martensitica. In principiu, particulele sferice de Nb aproape pur (deoarece Nb este insolubil in Ti-Ni) sunt foarte moi si se deformeaza plastic odata cu matricea de martensita termoelastica. Deosebirea dintre deformatiile suferite de Nb si cele suferite de martensita termoelastica constau in faptul ca deformatiile niobiului sunt ireversibile (fiind produse prin alunecare), pe cand cele ale martensitei sunt reversibile (fiind cauzate de deplasarea limitelor de macle). La incalzire, martensita sufera TMT inversa la aceeasi temperatura As dar revenirea aliajului 'compozit' este intarziata de deformatiile plastice ireversibile ale Nb (pe care matricea trebuie mai intai sa le anihileze si apoi sa-si completeze transformarea inversa proprie). In acest fel temperatura As a aliajului se deplaseaza spre valori mai ridicate si histerezisul este majorat.

Comparand performantele celor doua tipuri de AMF, utilizate in constructia cuplajelor - Cu-Zn-Al-Mn si Ni-Ti-Nb - se observa ca, desi temperatura maxima As este de +50°C (in ambele cazuri), temperatura Ms poate atinge -40 si respectiv -140°C. Pe de alta parte, deformatia recuperabila este de 3,5 si 8% iar tensiunea generata la revenire de 400 si 700 MPa, pentru Cu-Zn-Al-Mn si respectiv Ni-Ti-Nb. Deci, din punct de vedere functional, aliajul Ni-Ti-Nb este superior sub toate aspectele, dar celalalt tip de aliaje, Cu-Zn-Al-Mn, au un singur avantaj, care poate fi hotarator: sunt mult mai ieftine (de obicei aliajele de tip Cu-Zn-Al sunt mai ieftine de cca. 100 de ori decat aliajele de tip Ni-Ti).

Din aliajele prezentate mai sus se pot confectiona cuplaje mecanice (hidraulice sau pneumatice) sau cuplaje electrice.

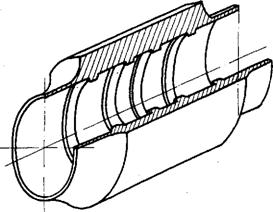

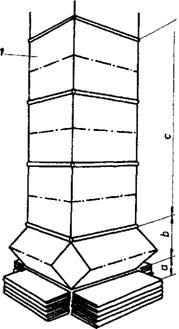

Cele mai reprezentative cuplaje hidro-pneumatice sunt cele de tip Cryofit, confectionate din Ni-Ti-Fe si utilizate, inca din 1970 de catre U.S. Navy, la imbinarea conductelor hidraulice de la avioanele de lupta tip F-1 Schita constructiva a unui cuplaj Cryofit poate fi observata in figura

Fig. Schita formei constructive a unui cuplaj hidraulic tip Cryofit.

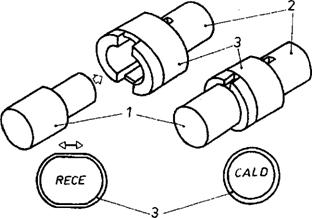

Cuplajul reprezinta un cilindru gol, cu patru caneluri interioare, care asigura efectiv etansarea. Pentru montarea cuplajelor hidraulice Cryofit se utilizeaza un echipament special, care contine un mic container cu azot lichid si mai multe scule de apucare-pozitionare a cuplajelor care se monteaza. Cuplajele se pastreaza in stare largita in azot lichid, de unde sunt scoase si montate pe capetele conductelor de imbinat (racite local in prealabil) Cuplajele Cryofit sunt confectionate din Ni-Ti-Fe iar cuplaje similare de tip Permacouple au fost executate din Betalloy Dintre cuplajele electrice se exemplifica doua variante constructive: Cryocon si Cryotact. Acestea se caracterizeaza prin forta de conectare zero (in pozitia deschis) si prin generarea unor forte mari de retinere (in timpul functionarii). Figura arata modul de asamblare a unui cuplaj electric CryoconTM. Cuplajul contine o fisa dintr-un material bun conducator electric, o mufa dintr-un material elastic - de obicei

Fig. 5. Schema de asamblare a unui cuplaj electric CryoconTM: 1.fisa; 2.mufa; 3.inel din AMF

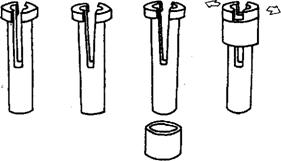

Cu-Be - care are rolul de-a deforma (largi) inelul din Ti-Ni (3) atunci cand acesta din urma este in stare martensitica. La racirea sub Ms a inelului din Ti-Ni, acesta se inmoaie si este expandat de mufa elastica care, la aceasta temperatura, este mai rigida decat inelul. In felul acesta, fisa poate fi introdusa foarte usor, fara forta de apasare. La incalzire, mufa este stransa puternic de catre inel si la randul ei, strange puternic fisa. Etapele intermediare, parcurse de mufa, figura 6, arata superioritatea acestui tip de contacte asupra contactelor clasice, tip fisa-mufa. La acestea din urma, lamelele de contact sunt incovoiate spre interior, astfel incat fisa intra fortat, deformand elastic lamelele. Din acest motiv, stabilitatea contactului electric depinde de actiunea elastica a lamelelor. Mufa din Cu-Be (figura 6.a.), este deschisa, astfel incat lamelele de contact

Fig. 6. Etape intermediare in pregatirea mufei dintr-un cuplaj electric Cryocon, la temperatura ambianta: a. forma initiala; b. forma largita; c.introducerea fortata a inelului din AMF; d. forma pregatita pentru conectare electrica, cu inelul introdus (in forma stransa).

sunt incovoiate spre exterior (figura 6.b.). Dupa introducerea fortata a inelului din Ti-Ni (figira 6.c.), lamelele vor exercita asupra acestuia o forta de intindere (figura 6.d.), incapabila de-a deforma inelul, deoarece acesta este in stare austenitica (deci este mai rigid). In acest moment, fisa nu poate fi introdusa, deoarece lamelele sunt stranse de catre inel, nepermitand stabilirea contactului. Toate etapele din figura 6 au loc la temperatura camerei. Daca ansamblul mufa-inel este racit sub temperatura Ms a inelului, acesta devine martensitic (deci mai moale decat lamelele mufei) si este deschis, permitand introducerea mufei, fara forta de apasare. Prin readucerea ansamblului la temperatura camerei (mai mare decat temperatura As a inelului), inelul devine austenitic si prin EMF, se contracta, asigurand forta de strangere a lamelelor.

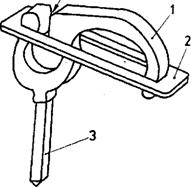

Fig. 7. Schema unui cuplaj electric tip CryotactTM 1. portiune de compensare; 2.cadru din AMF; 3. fisa terminala.

Trebuie retinut ca eventuala scoatere a fisei nu este permisa de un prezumtiv EMFDS, ci de elasticitatea mufei. Cuplajele electrice tip CryotactT, figura maresc complianta dispozitivului printr-o portiune de compensare (1), in care este disipata o parte din forta de strangere a cadrului din Nitinol In felul acesta, fisa care se introduce in zona de contact este protejata si poate avea tolerante mult mai mari decat cele ale fisei de la cuplajele Cryocon. In practica, se monteaza 24 astfel de cuplaje Cryotact, intr-un ansamblu conector DIP (Dual In-line Package - pachet dublu in linie).

In constructia dispozitivelor de fixare, AMF sunt intalnite, aproape in exclusivitate, sub forma de inele care lucreaza in domeniul austenitic. Aceste inele permit construirea unor imbinari permanente nedemontabile, deoarece, prin incalzire, sufera EMF si nu-si mai pot modifica forma la racire. Dispozitivele de fixare, construite cu aceste inele, au o serie de avantaje asupra celor conventionale, cum ar fi:

Controlul tensiunii de strangere, prin deformatia de contact. Tensiunea de strangere creste liniar, odata cu deformatia de contact (deformatia nerecuperata), pana la aprox.1,5%, cand se atinge o presiune de contact de cca. 400 MPa. Dispozitivele de fixare lucreaza doar in domeniul elastic si din cauza modulului de elasticitate foarte ridicat, la un element din otel, variatii ale deformatiei de contact de 0,1% pot duce la variatii ale tensiunii de strangere de cca. 200 MPa. Acest lucru nu se poate intampla la un AMF, unde modulul de elasticitate este mai redus si valoarea variatiilor de tensiune de mai sus nu depaseste 13,6 MPa.

Tolerante mai largi ale pieselor conjugate. Daca din valoarea tipica a alungirii recuperabile a Nitinolului (8%), se scade deformatia de contact (1,5%), se obtine suficienta deformatie (6,5%), pentru a putea compensa abateri dimensionale mult mai mari ale pieselor conjugate, in comparatie cu cele dintr-un dispozitiv de fixare cu materiale clasice (la care valorile maxime ale dilatatiei termice si ale alungirii elastice sunt de 1,2 si respectiv 1,4%).

Presiune radiala uniforma. Este una dintre caracteristicile inerente inelelor din AMF care sunt si din acest punct de vedere superioare elementelor clasice de fixare (coliere, inele elastice de fixare etc.).

Temperatura de instalare. Aceasta este mult mai redusa decat la celelalte cuplaje elastice.

Instalare usoara. Nu este necesara o calificare speciala (ca la majoritatea elementelor de fixare conventionale), instalarea impunand doar pozitionarea corecta.

Temperatura de functionare. Intervalul termic se poate extinde intre -65 si +3000C ,fiind limitat inferior de Ms si superior de aparitia clivajului.

Fig. 8. Sectiune schematica printr-un proiectil, cu reprezentarea pozitionarii axiale cu ajutorul unui inel de fixare: 1. invelisul proiectilului; 2. inel interior de pozitionare, din aluminiu; 3. inel de fixare din AMF;

incarcatura.

Printre

aplicatiile pe baza de inele de fixare din AMF se numara: inele de

fixare a conductorilor electrici la capatul introdus in mufa (se fac din Betalloy sau din aliaje Ni-Ti-Nb), inele de fixare si preincarcare a rulmentilor, ansamble din componente dispuse radial, inele de fixare in proiectile si sigilii ermetice. Se vor exemplifica doar ultimele doua cazuri, prezentate in figurile si Figra reprezinta o sectiune prin corpul unui proiectil, unde se poate vedea cum un inel de pozitionare din aluminiu este introdus in interiorul proiectilului si pretensionat axial, astfel incat sa fixeze incarcatura Fixarea definitiva se realizeaza prin incalzirea inelului din Ni-Ti care se strange si deformeaza invelisul proiectilului stabilizand inelul si odata cu el, incarcatura

Prin acest procedeu, se pot controla cu precizie: pozitia inelului (2) si forta de pretensionare axiala iar invelisul proiectilului nu mai trebuie subtiat prin caneluri pentru a facilita pozitionarea. Cel de-al doilea exemplu este schitat in figura 9, unde s-a prezentat actiunea unui inel de fixare din Ti-Ni (2) pentru obtinerea unui sigiliu ermetic. Prin incalzire, inelul (2) strange recipientul (1), deformandu-l plastic, pe baza de prindere (3). Aceasta tehnica de impachetare se utilizeaza la ermetizarea giroscoapelor, a rachetelor, a detonatoarelor etc. Metoda este superioara, atat tehnicilor obisnuite de imbinare (lipire, brazare, sudare cu fascicul de electroni sau prin alte tehnici complexe) - care implica riscul supraincalzirii ansamblului - cat si metodelor curente de etansare, cu inele '0', adezivi, garnituri etc.

Larga varietate de sigilii, etansari, cuplaje, activatori etc., din constructia aparatelor spatiale a oferit un complex camp de dezvoltare pentru AMF. Majoritatea dispozitivelor pe baza de AMF sunt instalate in spatiul cosmic, intr-un timp care trebuie sa fie cat mai scurt si cu un efort de montare care trebuie sa fie cat mai redus. Printre primele aplicatii dezvoltate, in acest sens, se numara cuplajele cu memoria formei ce au facut obiectul unor programe NASA. Aceste dispozitive sunt folosite la cuplarea-decuplarea tubulaturii din materiale compozite (cu care aliajele cu memorie folosite sunt perfect compatibile). Ele au avantajul unor consumuri energetice reduse si al pastrarii intacte a tubulaturii (care ar putea fi degradata, daca s-ar utiliza elemente clasice de fixare, penetrante, cum ar fi bolturile). S-au dezvoltat, astfel, sisteme de cuplare, prin camasi din AMF, a tevilor paralele sau perpendiculare, din materiale compozite.

O alta aplicatie interesanta o reprezinta scuturile (invelisurile) desfasurabile, care asigura protectia satelitilor si a laboratoarelor spatiale geostationare impotriva asteroizilor naturali sau artificiali (proveniti din explozia rachetelor purtatoare, atunci cand acestea ajung la apogeu).

Fig. 10. Schema de desfasurare a unei cutii prismatice erectile, cu articulatii din AMF sub forma de bare de torsiune, in cadrul unui scut spatial de protectie: a. forma stransa; b. forma de tranzitie; c. forma desfasurata: 1. placa scutului; 2. bara de torsiune din AMF.

In constructia acestor invelisuri, placile componente (1) sunt prinse prin intermediul unor bare de torsiune din AMF (2), care, atunci cand sunt activate, comanda 'erectia' ansamblului, figura 10. Se observa diferenta dintre etapele prin care trece o astfel de cutie prismatica plianta care, de la forma stransa (a) la cea de tranzitie (b) si in final la forma desfasurata (c), isi mareste volumul de 72 de ori. Acest raport este si mai mare, daca se foloseste o geometrie circulara, pentru forma desfasurata a scutului.

Pe langa cuplaje si articulatii, AMF mai sunt utilizate in aplicatiile spatiale si ca amortizoare de vibratii, deoarece orice soc (produs de functionarea motoarelor sau de deplasarile din incintele spatiale) duce la aparitia vibratiilor si acestea nu mai au unde sa se disipe (ca la utilajele terestre unde sunt preluate de catre fundatii sau se descarca direct in sol) si pot afecta grav stabilitatea sistemului spatial respectiv.

Un AMF poate produce lucru mecanic daca, prin EMF, are loc o deplasare prin invingerea unei tensiuni. Acest fenomen nu s-a intalnit in aplicatiile precedente, deoarece revenirea libera presupune generarea unei deplasari de restabilire a formei calde fara tensiune iar cea retinuta presupune generarea unei tensiuni, fara deformatie. Utilizarea AMF la producerea de lucru mecanic a fost materializata in constructia dispozitivelor de actionare (activatori) sau a motoarelor termice.

Pentru a caracteriza fenomenul prin care un AMF efectueaza lucru mecanic, trebuie urmarite trei aspecte: traseul parcurs de aliaj, parametrii de proiectare si randamentul activatorului.

Traseul parcurs de un AMF, pentru a produce lucru mecanic, este reprezentat, intr-o schematizare idealizata, in figura 11. La o temperatura din domeniul martensitic (sub Mf) aliajul este incarcat (OA) si descarcat (AB), producandu-se pseudomaclarea.

Fig. 11. Schema tri-dimensionala idealizata a traseului parcurs de un AMF pentru a produce lucru mecanic.

Intre B si C se aplica o noua tensiune, σ0 mai mica decat cea totala, σt, producandu-se o noua alungire martensitica, εM. Daca, in continuare, mentinand σ0 la valoarea ei constanta, se aplica o incalzire pana in domeniul austenitic (peste Af), AMF sufera o transformare martensitica inversa, pe traseul CDEF. La capatul transformarii inverse - care se considera, in mod idealizat, ca se produce in intregime la σ0 - nu toata alungirea este recuperata, rezultand o deformatie austenitica, εA. O racire pe traseul FGHC ar duce la marirea alungirii, din nou la εM sub efectul tensiunii constante σ0 In cazul de fata, lucrul mecanic - definit prin ∫σdε - este acelasi, atat la incalzire, cat si la racire. Din acest motiv, lucrul mecanic, pe durata intregului ciclu, este nul. In aplicatii, activatorii trebuie sa efectueze lucru mecanic, de obicei intr-un singur sens (doar la incalzire) si din acest motiv, aliajul trebuie sa invinga o tensiune mai mare la incalzire (σc) decat la racire (σr). In plus - desi inutil - lucrul mecanic efectuat la racire nu poate fi evitat, deoarece σr readuce aliajul la forma sa rece (εM). ΕM este numita tensiune de restabilire (resetting sau biasing stress) si rolul sau nu poate fi preluat de EMPDS, deoarece acesta este imprecis si de slaba intensitate

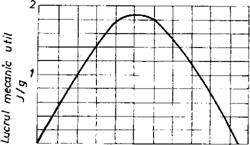

Dinte parametrii de proiectare - care pot fi foarte complecsi - cei mai importanti sunt: lucrul mecanic efectuat pe unitatea de masa, viteza de tensionare si tensiunea de restabilire. Prima caracteristica poate fi analizata in figura

Fig Variatia lucrului mecanic util pe unitatea de masa, in functie de tensionea aplicata, la Ni-Ti-Fe.

unde tensiunea aplicata nu mai

este constanta, ca in figura Lucrul mecanic util pe unitatea de masa,

efectuat de Ni-Ti-Fe, atinge o valoare maxima de 1,88 J/g si se obtine pentru o tensiune

aplicata de 250 Mpa. In cazurile speciale, unele aliaje Ti-Ni pot dezvolta un

lucru mecanic de pana la 4 J/g, in timp ce, la AMF pe baza de Cu, valoarea

maxima atinsa a fost de cca. 1 J/g. Viteza de tensionare (dσ/Dt) a fost

discutata atunci cand s-a prezentat ecuatia Clausius-Clapeyron. In general,

este de dorit ca activatorii sa aiba viteze de tensionare cat mai mari,

valoarea lor practica variind intre 2 si 12 Mpa/°C. Schema tridimensionala din

figura 11 a fost considerata drept idealizata, deoarece intreg ciclul de TMT se

desfasoara la tensiune constanta.

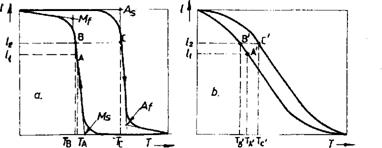

Figura 12 a aratat ca tensiunea aplicata nu este de obicei constanta, acelasi

lucru fiind valabil si pentru tensiunea de restabilire. Figura 13 arata ca

tensiunea de restabilire scade la cresterea alungirii totale.

Astfel, se observa ca, pentru a determina cursa maxima a unui AMF, atunci cand evolueaza intre doua temperaturi situate, una in domeniul martensitic si alta in cel austenitic, Δε nu se defineste ca in figura 1, ci prin intersectia tensiunii de restabilire (σr) cu cele doua curbe de deformare. In plus, trebuie sa se tina seama de cresterea de tensiune (Δσ) inexistenta in figura 1 si de valoarea predeformarii (ε0) care influenteaza cursa activatorului.

Randamentul unui activator este definit ca raportul dintre lucrul mecanic util si caldura absorbita. Se constata ca randamentul creste, odata cu deformatia de transformare si scade la cresterea histerezisului. Valorile maxime ale randamentului s-au situat intre 5 si

In functie de modul in care se realizeaza incalzirea, activatorii - care reprezinta principalele aplicatii ale AMF, la efectuarea de lucru mecanic - pot fi termici sau electrici.

Activatorii termici cu memoria formei sunt incalziti prin variatii ale temperaturii ambiante si pot fi utilizati in doua scopuri: efectuarea de lucru mecanic sau detectarea unei anumite temperaturi. Ei inlocuiesc cu succes bimetalele termostatice sau activatorii cu parafina si cu elementele active confectionate din AMF de tip Ti-Ni si Cu-Zn-Al.

In raport cu activatorii termici clasici, activatorii cu memoria formei au o serie de avantaje hotaratoare:

a. fata de bimetalele termostatice:

- au cursa mult mai mare (20 mm in comparatie cu 1 mm);

- dezvolta forte de cca. 200 de ori mai mari;

- au caracteristica neliniara;

- au gabarit mult mai redus si simplitate constructiva;

- pot fi proiectati pentru a suporta diferite solicitari (pe cand bimetalele lucreaza numai prin incovoiere);

- dezvolta un lucru mecanic util de peste 100 de ori mai mare;

b. fata de activatorii cu parafina:

- au timpi de reactie mai redusi (fiindca volumului relativ mare de parafina ii este necesar un timp mai indelungat pentru a atinge temperatura de reactie);

- sunt mult mai simpli (activatorii termici cu parafina sunt dispozitive care contin, cel putin, un container cu parafina, un piston de actionare si un sistem de etansare a acestuia).

Cu toate acestea, exista anumite domenii in care bimetalele termostatice (fabricate de peste 100 de ani) sau activatorii cu parafina nu pot fi inlocuiti de activatorii cu memoria formei. De exemplu, in aplicatiile cu caracteristica liniara sau in cele care produc lucru mecanic si la racire, bimetalele termostatice sunt superioare.

Din cauza vastelor posibilitati de actionare, activatorii cu memorie pot fi intalniti sub o multitudine de forme: arcuri spirale si elicoidale, sarme, lamele, bare de torsiune, de incovoiere sau de intindere-compresiune etc. Domeniile de aplicabilitate a activatorilor termici cu memoria formei sunt dintre cele mai diverse, in continuare fiind enumerate doar cateva exemple reprezentative:

A. Protectia contra incendiilor

La dispozitivele de avertizare si protectie impotriva incendiilor activatorii termici cu memoria formei pot fi utilizati pentru detectarea unor incalziri periculoase (detectoare liniare sau indicatoare in doua trepte), detectie si actionare (supapa de gaz si legaturile Proteus) sau exclusiv pentru actionare (legaturi Proteus activate prin rezistori cu coeficient pozitiv de temperatura).

B. Prevenirea oparirii

Pentru prevenirea oparirii cu apa calda din instalatiile sanitare a fost conceputa o supapa anti-oparire pentru dusuri (Shower Gard Anti-Scald Valve) care inchide, in mai putin de o secunda, circuitul apei calde, atunci cand temperatura acesteia atinge un nivel periculos.

C. Conditionarea aerului

La sistemele de conditionare a aerului, AMF pot juca rolul de senzori si de activatori termici, deoarece detecteaza temperatura aerului insuflat in incapere si in functie de aceasta, indreapta orizontal curentul de aer rece sau in jos pe cel de aer cald (tinand cont ca sietemele de conditionare a aerului sunt montate pe pereti, cat mai sus posibil, pentru a ocupa cat mai putin din spatiul util al incaperii).

D. Industria de autovehicule

Multi dintre activatorii termici - care folosesc termo-bimetale sau parafina, sesizand variatiile de temperatura sau presiune - din componenta unui autovehicul, sunt inlocuiti, treptat, cu activatorii cu memoria formei. S-au construit, astfel: saibe de reducere a zgomotului (prin compensarea jocului in angrenajele din cutia de viteze) si de variatie a presiunii uleiului din amortizoare (pentru a compensa cresterea de vascozitate la rece), compensatori termici de putere (pentru economisirea carburantului), dispozitive de ridicare compensata termic a supapelor, supape de control a presiunii in transmisiile automatice sau de reducere a emisiei de fum etc. Un exemplu al conceptiei si functionarii unui astfel de activator termic cu memorie este prezentat in figura , unde sunt surprinse doua stadii din evolutia unei supape termice de control al presiunii din transmisiile automatice. In pozitia inchis, figura 1a., uleiul de transmisie (1) nu poate trece prin corpul supapei (2) din cauza pistonului (5) care ii blocheaza calea, fiind impins de arcul de otel (4) si comprimand arcul din Ti-Ni (5) care joaca rolul activatorului termic.

Fig Schema constructiva si principiul de functionare a unei supape termice de control al presiunii uleiului in transmisiile automatice ale autovehiculelor a. pozitia inchis la o temperatura, martensitica; b. pozitia deschis la o temperatura austenitica;

ulei de transmisie; 2. corpul supapei; 3. piston; arc de otel, pentru stabilizare; 5. activator termic din Ti-Ni.

Situatia este caracteristica temperaturilor scazute, cand uleiul are vascozitate mare si presiune mica. Aceasta temperatura se transmite si activatorului termic (5) care, fiind in stare martensitica, este mai moale decat resortul de restabilire (4). Cand temperatura uleiului creste, in timpul functionarii, arcul din Ti-Ni intra in domeniul austenitic, devine mai rigid decat arcul din otel pe care il comprima, efectuand lucrul mecanic prin EMF. In felul acesta, pistonul este impins spre dreapta si supapa trece in pozitia deschis, figura 1b., permitand circulatia uleiului si scaderea presiunii.

Pe langa aplicatiile de mai sus, activatorii termici cu memoria formei mai pot fi utilizati la: clapeta de radiator, cuplarea ventilatorului, climatizare si aerisirea franelor.

Activatorii electrici cu memoria formei sunt incalziti de curentul electric care ii parcurge si sunt utilizati exclusiv la producerea de lucru mecanic util. In aplicatii, acesti activatori - construiti in general din Ti-Ni -inlocuiesc solenoizii, servomotoarele sau motoarele hidraulice si pneumatice, fata de care sunt superiori, in ceea ce priveste gabaritul, functionarea silentioasa si simplitatea constructiva. Domeniile de utilizare a activatorilor electrici cu memoria formei sunt deosebit de vaste, in continuare fiind prezentate doar cinci dintre cele mai eficace aplicatii ale acestora.

A. Industria de autovehicule

Dintre cei peste 100 de activatori care controleaza motorul, suspensia sau transmisia, marind siguranta si confortul conducatorului, o buna parte sunt pasibili de-a fi inlocuiti cu activatori electrici cu memoria formei. Acest lucru se realizeaza deja, cu succes, in Japonia, unde se breveteaza anual in medie 100 de aplicatii ale AMF in industria de autovehicule. Dealtfel, Japonia detine primul loc in lume si in ceea ce priveste producerea si comercializarea de noi aplicatii pe baza de AMF in domeniul de mai sus. Posibilitatile de utilizare a activatorilor electrici cu memoria formei in industria autovehiculelor par nelimitate, la un moment dat anticipandu-se nu mai putin de 14 cazuri de aplicatii potentiale, distincte, care includ: controlul motorului, al transmisiei si al combustibilului, reglarea sistemelor de iluminare (faruri de ceata, proiectoare retractile), de vizualizare (oglinzi retrovizoare) si de marire a vizibilitatii (prin variatia presiunii de contact a stergatoarelor de parbriz, la modificarea vitezei de functionare a acestora), asigurarea confortului in habitaclu (reglarea centurilor de siguranta, climatizare), actionarea sistemelor de siguranta (incuierea capotei, a port-bagajului, a portierelor si a busonului de umplere cu combustibil) etc.

B. Protectia circuitelor electrice la supraincalzire

Disjunctoarele, care - in variantele clasice - realizeaza protectia circuitelor electrice impotriva supraincalzirilor produse de scurt-circuite sau de supratensiuni si actioneaza prin declansarea magnetica si respectiv prin intermediul activatorilor termo-bimetalici de temporizare, pot utiliza activatori electrici cu memoria formei. Aceasta inlocuire a fost experimentata inca de la descoperirea memoriei formei, astfel incat au aparut proiecte de disjunctoare cu memorie, la aproape toti fabricantii principali din domeniul respectiv. Dupa cum s-a mai mentionat, AMF de tip Cu-Al-Ni (si mai ales seria CANTIM) sunt cele mai recomandate pentru constructia disjunctoarelor, estimandu-se o cerere, numai la nivel european, de cca.100 de milioane de bucati pe an.

C. Armarea focoaselor

In mod obisnuit, focoasele explozibililor au rolul de a proteja incarcatura fata de detonare prematura si de a comanda producerea exploziei, dupa un anumit interval de timp. Aceste doua functii, de asigurare si armare, se realizeaza, in mod curent, prin intermediul unui mecanism de ceas, declansat de obicei prin extragerea unui "cui". Utilizand dispozitive de armare actionate de un activator electric cu memoria formei (o sarma din Nitinol care se contracta prin EMF), la care asigurarea se realizeaza cu ajutorul resortului de restabilire (compensare), s-au obtinut simplificari constructive si, mai ales, importante imbunatatiri ale protectiei explozibililor (inclusiv in caz de incendiu). Astfel, au fost perfectionate sarme din Ti-Ni care sunt inactive intre -55 si 100°C, asigurand protectia impotriva incendiilor (intre 100 si 120°C) si armarea la temperaturi ceva mai ridicate (intre 130 si 160°C).

D. Controlul proportional

Desi, in majoritatea aplicatiilor, AMF evolueaza numai intre cele doua pozitii extreme - forma rece, initiala, si forma calda, in momentul actionarii - exista diverse modalitati de a intrerupe variatiile de forma, intr-o infinitate de pozitii intermediare. In felul acesta, forma variaza liniar cu temperatura si in plus, panta acestei variatii liniare este relativ redusa. Pentru a realiza aceasta modificare a pantei de variatie a lungimii cu temperatura, in intervalul de transformare (figura 15) concomitent cu reducerea considerabila a histerezisului se pot utiliza mai multe metode ce presupun fie folosirea unor arcuri puternice de restabilire (care incetinesc miscarea), fie adoptarea unor forme constructive speciale (in constructia activatorilor) sau, in sfarsit, aplicarea tratamentelor termice adecvate. Rezultatul acestor actiuni este ca, pentru a obtine o crestere prestabilita de lungime (de la l1 la l2) se poate determina clar intervalul termic necesar la racire, T'A - T'B, in figura 15.b., pe cand acesta se definea mult mai greu in cazul initial, din figura 15.a.: (T'A-T'B) >> (TA-TB). In plus, daca dupa cresterea lungimii, de la la se doreste micsorarea acesteia, inapoi la nu mai trebuie efectuata o incalzire inutila considerabila, de la TB la Tc, figura a., valoarea acesteia fiind mult micsorata, (T'C-T'B) < (TC-TB).

Fig. Modificarea variatiei lungimii unui AMF in

functie de temperatura, in intervalul de producere a TMT: a. variatie brusca;

b. variatie lenta.

Fig Schema unui dispozitiv de comanda a unei supape pentru reglarea debitului sarma din AMF borne electrice; 3. resort de restabilire; supapa; 5. tub din plastic; 6. arbore; 7. lagar de alunecare; 8. frana.

In figura 16 se prezinta un exemplu de dispozitiv de comanda a unei supape utilizata pentru modificarea debitului de lichid ce curge printr-un tub de plastic, in pozitia "inchis", sarma din AMF (1) se afla in stare martensitica, curentul electric de la bornele (2) fiind oprit. In acest moment resortul de restabilire (3) impinge supapa (4) in tubul de plastic (5), inchizand trecerea fluidului. La aplicarea curentului electric la bornele (2), sarma din AMF (1) se scurteaza (invingand opozitia resortului de restabilire) si retrage supapa care deplaseaza arborele (6), prin lagarul (7), spre dreapta. Se trece astfel in pozitia "deschis" reprezentata in figura 16. Intre aceste doua pozitii, insa, supapa poate fi deplasata intr-o multitudine de puncte intermediare, cu o precizie de 0,25 μm, ca urmare a varierii curentului si, implicit, a gradului de incalzire a sarmei, in momentul atingerii pozitiei dorite, determinata de debitul impus, curentul electric poate fi din nou intrerupt, arborele si supapa fiind mentinute in aceasta pozitie prin intermediul franei (8). Pentru o noua intrerupere a curgerii, se elibereaza frana sau se reduce intensitatea curentului, daca acesta nu a fost oprit. Avantajele controlului proportional, prin intermediul activatorilor electrici cu memoria formei, constau intr-o functionare silentioasa, continua si foarte precisa, in posibilitatea de a controla forta si miscarea dezvoltata in intervale foarte largi, in gabaritul foarte redus al dispozitivului etc.

E. Actionarea elementelor active ale robotilor

Utilizarea activatorilor electrici cu memoria formei in constructia robotilor industriali a fost impulsionata de perspectiva reducerii de pana la 10 ori a greutatii acestora. In robotica memoriei formei sunt luate in considerare doua tipuri de activatori electrici: cu restabilire si diferentiali, figura 17. Primii folosesc doua resorturi de restabilire, figura 17.A., generand o forta rezultanta (FR) diferita, ca marime, pe cele doua sensuri de miscare, pe cand la cel de-al doilea tip, FR este simetrica.

Fig. 17. Principiile de functionare ale activatorilor electrici liniari cu memoria

formei: A. activatori cu restabilire (forta asimetrica); B. activatori diferentiali (forta simetrica).

Se considera, in general, ca

forta neta a activatorilor diferentiali este dubla fata de cea a activatorilor

cu restabilire. In robotica memoriei formei se utilizeaza activatori electrici

cu resorturi neliniare de restabilire, care permit deplasari mai mari. Pe langa

deplasarile liniare, schitate in figura 17, activatorii electrici pot produce

si rotatii, ca in exemplul prezentat in figura 18 pentru o articulatie robotica.

La rece (figura 18.a.), atunci cand curentul electric este oprit, sarma din

Ti-Ni este in stare martensitica, fiind pretensionata de resortul de

restabilire (4). Atat sarma (5) cat si resortul (4) sunt prinse, cu un capat,

de bratul fix (1) si cu celalalt de scripetele (2) solidarizat cu bratul mobil

La trecerea curentului electric (figura 18.b.),

sarma din Ti-Ni este incalzita, trece in stare austenitica si se contracta

prin EMF, alungind resortul ( ), ceea ce duce la rotirea cu

unghiul a bratului

(6) in jurul articulatiei (3). In comparatie cu activatorii conventionali, cei

cu memoria formei necesita un control mult simplificat (atat secvential cat si

de feedback), deoarece elementele din AMF pot combina functiile angrenajelor si

cele ale legaturilor dintre motoarele de actionare cu sistemele de control.

Trebuie remarcat ca, pe langa multitudinea de avantaje de mai sus, activatorii

electrici cu memorie (ca dealtfel si cei termici), au inconvenientul unor

viteze de racire limitate, drept care timpii de revenire (raspuns) sunt mult

mai mari decat cei de actionare. Dintre metodele de grabire a revenirii, cea

mai promitatoare pare a fi racirea cu apa (caz in care robotul trebuie sa

lucreze sub apa). Au aparut astfel mai multe generatii de "crabi robotici"

submarini, incepand din 1985. Ultimul model de astfel de "crab robotic" este

teleghidat prin intermediul unui microcomputer si se poate deplasa sub apa,

fiind dotat cu o micro-video camera.

Pe langa robotii submarini, s-au dezvoltat sl alte tipuri de roboti mergatori sau manipulatori (marea majoritate in Japonia, incepand cu 1985). Se pot cita exemple de brate robotice, tuburi endoscopice, "animale" mecanice cu mers peristaltic si de manipulatori tip "muschi schelet" (care au umeri, coate si maini). In figura 19 se prezinta un tip de micro-manipulator, compus din doua sarme inseriate din Ni-Ti, de 0,2mm (1) si (2) .

Fig. 19. Principiul de functionare a unui micro-manipulator cu activatori electrici cu memoria formei: a. neactivat; b. activarea apucarii; c. activarea indoirii: 1. sarma de Ti-Ni, pentru apucare; 2. sarma de Ti-Ni, pentru indoire;3. invelis elastic din cauciuc siliconic; 4-6. borne electrice.

Sarmele sunt acoperite cu cauciuc siliconic care actioneaza ca un resort de restabilire. Cand curentul electric este oprit, figura 19.a., din cauza rigiditatii cauciucului siliconic, bratul manipulatorului sta drept, iar segmentul de apucare este deschis. La aplicarea curentului electric, intre bornele (4) si segmentul se inchide, datorita EMF din sarma (1), figura 19.b. Daca se aplica curentul electric si intre bornele si (6), manipulatorul ramane inchis si se apleaca spre dreapta, figura 19.c.

In ciuda multitudinii proiectelor de motoare termice actionate cu AMF, din cauza randamentului foarte scazut, aceste aplicatii nu s-au dezvoltat in ritmul anticipat in deceniul al VIII-lea. Astfel, din anii '70, entuziasmul fata de acest tip de motoare a scazut continuu, la ora actuala considerandu-se ca, din cauza costului prea ridicat a materialelor si a valorii scazute a tensiunilor generate, motoarele cu memoria formei nu au aplicabilitate decat in conditii speciale. Aceste conditii se refera la sursele neexploatate, de energie degradata sau de slaba intensitate.

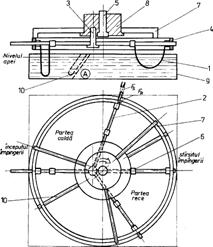

Un exemplu al eforturilor depuse pentru a dezvolta o varianta constructiva de motor actionat cu AMF, se prezinta prin schema de principiu a unui prototip, construit in 1973, la Lawrence Berkeley Laboratory (LBL), figura 20. Douazeci de sarme de Nitinol, Ø 1,2 x 150mm (1), cu forma austenitica dreapta, sunt incovoiate si atarna in apa din bazinul (9), fiind prinse cu un capat de opritoarele de pe spitele (2) si cu celalalt de roata (4), al carei diametru este de 350mm. Spitele (2) se pot roti in jurul unui arbore (3), presat in butucul rotativ (8), fata de care are o excentricitate de 25mm. La randul sau, butucul (8) se poate roti in jurul axului fix (5), odata cu roata (4), de care este legat prin trei brate (7). Cele 20 de bucle de sarma de Nitinol (1) sunt scufundate in bazinul care contine doua bai semicirculare, una cu apa rece la 24oC si alta cu apa incalzita la 48oC, de catre energia solara.

Fig. 20. Schema prototipului de motor de la LBL: 1. sarma de Nitinol (20 bucati); 2. spita; 3. arbore; roata; 5. ax fix; 6. opritor; 7. brat de legatura; 8. butuc rotativ; 9. bazin cu apa; 10. perete trapezoidal.

Cele doua bai sunt despartite printr-un perete trapezoidal ale carui fete au inclinatii destul de pronuntate (vezi profilul punctat din vederea in sectiune, unde apare si modul de inclinare a sarmelor la trecerea peste perete). Cand sarmele de Nitinol, indoite, intra in apa calda, ele tind sa se indrepte prin EMF, actionand cu forta FS de-a lungul spitelor (2). Cum aceasta forta nu este perfect normala pe roata ea se descompune intr-o componenta normala si una tangentiala la roata (FR), sub efectul careia aceasta incepe sa se roteasca. In timpul rotirii, spitele sufera o miscare rectilinie alternativa fata de roata, mecanismul fiind reglat astfel incat distanta dintre opritoarele (6) si roata sa creasca, atunci cand sarmele intra in baia cu apa calda. In momentul prezentarii coordonatorul proiectului - Ridgway - Banks a declarat ca motorul functioneaza neintrerupt de 2 ani, cu o turatie care a variat intre 60 si 80 rot/min, efectuand cca. 17 milioane de rotatii a caror putere utila a fost de aprox. 0,2 W/rot. Variatiile turatiei au fost atribuite fluctuatiilor climaterice, care au modificat temeratura apei calde.

Pe langa domeniul medical, unde s-au obtinut cele mai spectaculoase aplicatii pseudoelastice, pot fi intalnite si alte rezultate de exceptie, cum ar fi ramele de ochelari, fabricate din Ni-Ti, care prezinta o elasticitate deosebita (cca.6%) si totodata posibilitatea indreptarii in apa calda, daca au suferit o indoire accidentala. In plus, aceste rame au avantajele: de-a fi cu mai usoare (fata de materialele clasice de tip Ni-Ag), de-a avea o rezistenta la coroziune deosebit de ridicata si de a nu declansa reactii alergice in contact cu pielea.

Principalele aplicatii ale AMF pseudoelastice in medicina se regasesc in chirurgia ortopedica, in ortodontie si in tratarea cancerului mamar.

A. Implanturi din AMF pseudoelastice

Implanturile din AMF se utilizeaza in chirurgia ortopedica si in cea stomatologica.

In ortopedie, implanturile din AMF au rolul de a grabi vindecarea fracturilor sau de a corecta diverse situatii de malformatie osoasa. Acest lucru este posibil datorita capacitatii AMF de-a exercita, prin EMF, presiunea necesara fixarii fragmentelor osoase, micsorand cat mai mult spatiul dintre ele. Se fabrica: placi

de osteosinteza, cuie medulare, scoabe, ace artroscopice, bratari de fixare etc.

In stomatologie, implanturile din AMF sunt aprobate oficial inca din 1985, in Japonia. Ele au avantajul de a fi foarte rezistente la masticatie, de a avea o buna fixare initiala si de a putea fi instalate printr-o operatie simpla. In figura 21 s-au prezentat cele doua pozitii ale unei scoabe ortopedice, figura 21.a. si doua tipuri de implanturi stomatologice, figura 21.b. Atat scoabele cat si implanturile stomatologice sunt introduse in pozitia dorita si apoi sunt incalzite electric, pana se realizeaza deschiderea impusa a unei parti din numarul total de aripioare.

Copyright © 2026 - Toate drepturile rezervate