| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Cuprins:

1.Tema

2.Locul si rolul reactorului in schema de proiectare

3.Modelul fizic al reactorului

4.Dimensionarea tehnologica a reactorului

4.1.Dimensionarea geometrica (volumul reactorului si dimensiunile reactorului)

4.2.Alegerea si calculul puterii agitatorului

4.3.Verificarea ariei de transfer termic a reactorului

4.4.Calculul diametrelor racordurilor

5.Ecuatiile modelului matematic al reactorului.analiza dimensionala a acestora

6.Solutionarea modelului matematic

7.Analiza rezultatelor obtinute.Concluzii

8.Fisa tehnica a reactorului

9.Bibliografie

10.Materialul grafic al proiectului (format A4)

Tema de Proiect

Sa se dimensioneze tehnologic un reactor de fabricare a PVC prin procedeul de polimerizare in suspensie.

Date initiale

Capacitatea de productie : Cp=(20000+1000n) t/an;

Conversia CV : xcv=(80+n )%;

n=2

Reteta :

-apa demineralizata :65 parti;

-clorura de vinil :35 parti;

-initiator :peroxidul de lauroil : 0.2% fata de monomer ;

-stabilizator de suspensie : -metilcelulaza (MC) : 0.067% fata de monomer (procente gravimetrice).Se introduce sub forma de solutie 1.7%.

-pierderi tehnologice : la polimerizare 0.1%;

la filtrare 0.2%;

la centrifugare 0.3%;

la uscare 0.2% ;

la sitare 0.5% ;

la ambalare 0.3%

-umiditate PVC dupa centrifugare : 30%.

In centrifuga se introduce apa demineralizata cu debitul 3.5%din debitul PVC umeda iesita.

-umiditate PVC dupa uscare : 0.25%.

Procesul Tehnologic:

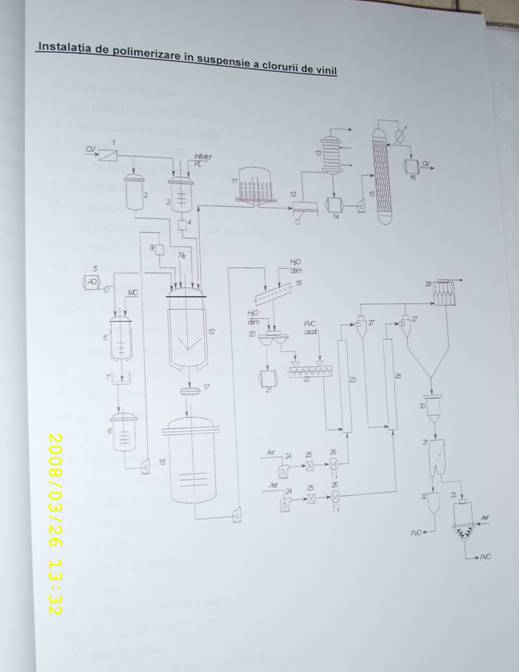

Procesul tehnologic cuprinde urmatoarele faze : pregatirea materiilor prime, polimerizarea, demonomerizarea, filtrarea, centrifugarea, uscarea, sitarea si depozitarea.

Pregatirea materiilor prime consta in prepararea solutiei apoase de metilcelulaza si o solutie de initiator (peroxid de lauroil) in monomer.

In acest scop o parte din CV filtrata este introdusa in vasul de preparare al solutiei de initiator. Solutia de metilcelulaza se prepara intr-un vas, dupa care este trecuta prin centrifuga pentru retinerea particulelor nedizolvate si apoi este introdus in vasul tampon.

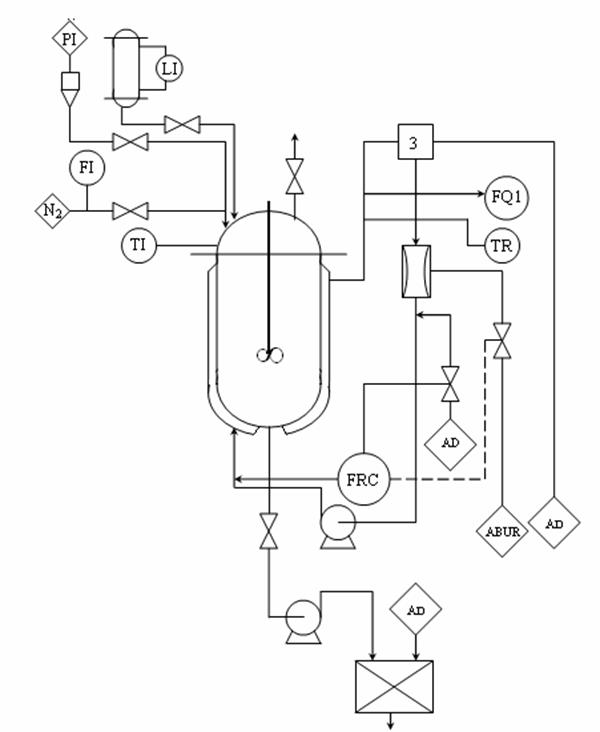

Procesul de polimerizare are loc intr-un reactor in care se dozeaza CV prin intermediul vasului de masura , apa demineralizata din vasul tampon si solutiile de metilcelulaza, respectiv initiator prin intermediul dozatoarelor. Reactorul de polimerizare este emailat sau este confectionat din otel inoxidabil si este prevazut cu agitator Impeller si manta de incalzire-racire. Agitarea mediului de reactie trebuie sa fie foarte intensa pentru a asigura un transfer termic bun si pentru a preveni unirea perlelor de PVC.

Raportul fazelor (monomer:apa) in reactorul de polimerizare variaza de la 1.2 pana la 1:1.5 ceea ce permite obtinerea unui polimer cu particule mici si omogene si preluarea usoara a caldurii de reactie.

La inceputul procesului, reatorul se incalzeste cu abur pana la temperatura de reactie (60oC) , pentru amorsarea perocesului de polimerizare. Procesul de polimerizare are loc la presiunea de 12atm, timp de 8-14h. Sfarsitul reactiei de polimerizare este indicat de scaderea presiunii in autoclava.

Cea mai mare parte din CV nereactionata se indeparteaza prin destinderea amestecului de reactie iar ultimele cantitati se elimina sub vacuum.

CV separata este trecuta in gazometru de unde este preluata de compresor. Prin comprimare si racire CV lichefiaza si este stocata in vasul tampon care alimenteaza coloana de distilare.

CV purificata in acest mod este recirculata. Recuperarea CV necondensate in schimbatorul de caldura se realizeaza prin absorbtie in dicloretan sau prin adsorbtie pe carbune activ.

Suspensia degazata de PVC este filtrata pentru retinerea polimerului aglomerat si apoi este trecuta in vasul de omogenizare. In acest vas se introduc mai multe sarje de PVC in scopul obtinerii unui produs cat mai omogen.

Vasul tampon alimenteaza restul instalatiei care functioneaza in flux continuu.

Astfel suspensia omogenizata este pompata la sita filtranta si apoi la centrifuga , in care se realizeaza si spalarea polimerului cu apa demineralizata pentru indepartarea urmelor de agent de suspensie.

Apele mume de la centrifuga sunt stocate in vasul tampon , de unde sunt trimise la purificare. Turta de polimer (purificata) separata in centrifuga , cu un continut de 20-30% umiditate este preluata de snecul transportor in care se realizeaza si amestecarea cu polimer uscat in vederea scaderii continutului de umiditate de 23%. Cu aceasta umiditate polimerul intra in prima treapta a uscatorului pneumatic , uscarea realizandu-se cu aer la 130oC pana la un continut de 0.25% umiditate. Aerul necesar uscarii este uscat in filtre si incalzit in baterii. Polimerul uscat este separat in ciclon si trimis in buncar.

Pentru retinerea particulelor de PVC antrenate de aer acesta este trecut prin filtrul cu saci .Polimerul din buncar este sortat pe sita vibratoare , particulele grosiere fiind trecute intr-un buncar, iar polimerul conform in alt buncar.Pentru a preveni tasarea perlelor de PVC pe baza buncarului de depozitare se sufla permanent un curent de aer.

Modelul fizic

S-a constatat experimental ca la polimerizarea in masa (deci in suspensie) a Cvapar, chiar la conversii foarte mici, doua faze: una de monomer aproape pur, cealalta de polimer imbibat cu monomer.Separarea este cauzata de miscibilitatea celor doua faze: polimerul este practic insolubil in monomer dar monomerul este un plastifiant eficace al polimerului.

Variatia potentialului chimic de amestecare a monomerului in polimer, Δμ1, la presiunea de saturatie, este data de ecuatia Flory-Huggins:

Δμ1/(R*T)=lnφ'1 + [1 - (1/m)]*φ'2 (2)

in care: φ'=fractia de volum a componentilor (1-monomer;2-polimer) in faza de monomer;

m =raportul volumelor molare ale polimerului si monomerului;

=o constanta de interactiune.

Scriind egalitatea potentialelor chimice ale fiecarui component in cele doua faze si notand φ" fractia de volum a componentilor in faza de polimer, rezulta:

lnφ'1 + [1 - (1/m)]*φ' + φ'1 = lnφ"1 + [1 - (1/m)]φ" + (2)

(1/m)*ln φ'2 + [1 - (1/m)]*φ'1 + φ'1)2=lnφ"2 + [1 - (1/m)]*φ"2 + χ

Eliminand pe χ, dupa unele transformari, se obtine:

φ'2/[1 - (γ + 1)*φ'2]=12*/[m*(γ - 1)3] (3)

in care s-a notat: φ"2 /φ'2=γ.Deoarece m este o valoare cunoscuta relatia de mai sus ramane de fapt o ecuatie φ'2(γ), din care se calculeaza φ'2 pentru valori discret repartizate ale lui γ.Ecuatia (2) este utilizata pentru calculul χ pentru perechi de valori φ'2 si φ"2 precedent alese. Se poate astfel tabela dependenta:

f(m, χ, φ'2, φ"2)= 0

Cu valorile χ=0.88 la 50oC si m=100 rezulta, prin interpolare:

φ'2 < 10-3

φ"2 =0.6 (aproximativ)

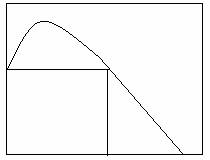

Reluand pentru un interval larg de temperaturi s-ar obtine o diagrama de echilibru a sistemului binar monomer-polimer, de forma celei din figura 1.Conversia Xs,la care se separa polimerul in faza de monomer este: Xs=0.05 (aproximativ), iar cea la care dispare faza de monomer liber, ramanand o faza unicas, omogene, de polimer continand polimer dizolvat, este; X0= 0.7.

Temperatura

Xs X0

0.0 1.0

monomer polimer

Fig.1 Diagrama de echilibru a sistemului binar monomer-polimer

Dupa cum apare pe diagrama, atat Xs (intr-o masura mica) cat si X0 depind de temperatura.Pe durata polimerizarii cele doua faze isi pastreaza compozitia consatanta pana la X0; dupa atingerea acestei conversii concentratia monomerului in faza de polimer se va diminua co conversia.Evident ca si fractiile de volum ale celor doua faze variaza cu conversia

|

Tema de proiect : sa se proiecteze un reactor discontinuu pentru polimerizarea clorurii de vinil in suspensie. |

|

Date de proiectare: |

|

|

|

C-capacitatea de productie: |

|

|

|

|

|

|

|

tr-temperatura de reactie: |

|

|

|

|

|

|

|

|

|

Io-concentratia initiala a initiatorului: peroxid de lauroil (PLU) si metil-celulaza: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r-raportul masic initial apa/monomer: |

|

|

|

Xf-conversia finala a monomerului: |

|

|

|

|

|

aux-durata activitatilor auxiliare aferente unei sarje: |

|

|

|

an-durata anuala de functionare a reactorului: |

|

|

|

tam-temperatura amestecului de reactie cu care se alimenteaza reactorul: |

|

|

|

|

|

|

|

|

|

Incalzirea reactorului se face cu presiune si umiditate: |

|

|

|

|

|

|

|

Apa de racire se incalzeste de la 25 grade C la 40 grade C. |

|

Coeficientul de zveltete al reactorului H/D este 1.3 |

|

nag-turatia agitatorului: |

|

|

|

|

|

|

|

|

|

-energia de entalpie: |

|

|

|

|

|

ko-constanta vitezei de scindare a initiatorului: |

|

|

|

|

|

f-eficienta reactiei de polimerizare: |

|

|

|

k-constanta globala a vitezei de polimerizare: |

|

|

|

|

|

4.Dimensiunile geometrice ale reactorului |

|

Calculul volumului reactorului: |

|

|

|

|

|

|

|

Calculul inaltimii si diametrul reactorului |

|

-se considera o geometrie sferica a capacului si fundului reactorului |

|

Hc-inaltimea partii cilindrice a reactorului |

|

Dc-diametrul interior al partii cilindrice |

|

h-inaltimea fundului sferic al reactorului,h=Dc/2 |

|

Vs-volumul sferei,Vs= *Dc^3/8 |

|

Vf-volumul fundului sferic al reactorului,Vf= *Dc^3/16 |

|

Vc-volumul cilindrului,Vc=*Dc^2*H/4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Inaltimea fundului reactorului: |

|

|

|

|

|

Diametrul agitatorului: |

|

|

|

|

|

Diametrul exterior al reactorului Der: |

|

|

|

grosimea partii cilindrice |

|

|

|

|

|

Diametrul interior al mantalei Dim: |

|

|

|

grosimea mantalei |

|

|

|

|

|

3.Calculul numarului de sarje dintr-un an |

|

|

|

|

|

2.Volumul masei de reactie al unei sarje |

|

mp-cantitatea de PVC pe sarja: |

|

|

|

|

|

mm-cantitatea de monomer pe sarja: |

|

|

|

|

|

map-cantitatea de apa pe sarja: |

|

|

|

|

|

mam-cantitatea amestecului de reactie pe sarja: |

|

|

|

|

|

Fractiile masice ale apei si monomerului pe sarja |

|

|

|

|

|

|

|

|

|

Densitatea amestecului de reactie initial |

|

-densitstea apei si a monomerukui la 25 grade C: |

|

|

|

|

|

|

|

|

|

|

|

|

|

Volumul amestecului de reactie initial pe sarja: |

|

|

|

|

|

Calculul puterii motorului agitatorului |

|

Calculul puterii de regim: |

|

-calculul fractiei volumice de polimer |

|

mpf-masa de polimer la conversia finala |

|

mmf-masa de monomer la conversia finala |

|

|

|

|

|

|

|

|

|

-densitatea suspensiei: |

|

|

|

|

|

-viscozitatea suspensiei: |

|

|

|

|

|

|

|

|

|

Se alege tipul de agitator impeller cu 4 brate inclinate in sus la 45 de grade si spargator de valuri |

|

--viteza periferica: |

|

|

|

|

|

|

|

|

|

|

|

|

|

reactorului:rugozitatea peretelui,spargatorul de valui,teaca termometrului. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Putere motorului: |

|

|

|

-coeficientul care tine seama de frecarile dintre mediul de reactie si peretele |

|

Calculul termic al reactorului |

|

1.Calculul duratei de incalzire de la tempetatura initiala la temperatura de reactie |

|

Medierea proprietatilor fazei eterogene se face in functie de fractia de volum a monomerului si |

|

temperatura medie a amestecului,tm |

|

|

|

|

|

|

|

-fractia de volum a monomerului la timpul de gel: |

|

notatia a-apa |

|

notatia m-monomer |

|

-densitatea apei si monomerului la tm: |

|

|

|

|

|

|

|

|

|

|

|

|

|

-densitatea fazei eterogene: |

|

|

|

|

|

-viscozitatea apei si monomerului la tm: |

|

|

|

|

|

-viscozitatea dinamica a fazei eterogene: |

|

|

|

|

|

-conductivitatea termica a apei si a monomerului la tm: |

|

|

|

|

|

|

|

|

|

Conductivitatea termica a fazei eterogene |

|

|

|

|

|

-caldura specifica masica a apei la temperatura: |

|

|

|

|

|

|

|

|

|

Caldura specifica masica a fazei eterogene |

|

|

|

|

|

Calculul coeficientului partial de transfer termic in faza eterogena |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Calculul coeficientului partial de transfer termic pentru abur |

|

-proprietatile aburului saturat umed de 3 atmosfere: |

|

|

|

|

|

|

|

|

|

-proprietatile apei care condenseaza pe perete: |

|

|

|

|

|

|

|

|

|

-proprietatile otelului: |

|

|

|

-diametrul mediu logaritmic al cilindrului reactorului: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Calculul coeficientului total de transfer termic |

|

|

|

|

|

|

|

|

|

|

|

Calculul debitului de abur de incalzire |

|

|

|

|

|

|

|

|

|

Calculul pentru racirea reactorului |

|

|

|

|

|

-caldura de reactie: |

|

|

|

|

|

-debitul de caldura: |

|

|

|

|

|

-debitul de apa de racire: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-diferenta de temperatura medie logaritmica: |

|

|

|

|

|

|

|

|

|

|

|

Calculul coeficientului total de transfer termic |

|

Proprietatile fazei eterogene se calculeaza la temperatura de reactie si se mediaza |

|

utilizand fractia d volum a monomerului la punctul de gel |

|

|

|

|

|

|

|

|

|

|

|

|

|

-densitatea fazei eterogene: |

|

|

|

-viscozitatea apei si monomerului la tr: |

|

|

|

|

|

-viscozitatea dinamica a fazei eterogene: |

|

|

|

-conductivitatea termica a apei si monomerului la tr: |

|

|

|

|

|

-conductivitatea termica a fazei eterogene: |

|

|

|

-caldura specifica masica a apei la tr: |

|

|

|

|

|

-caldura specifica masica a fazei eterogene: |

|

|

|

-calculul coeficientului partial pe partea fazei eterogene: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-calculul coeficientului partial de transfer pentru apa de racire: |

|

-diametrul echivalent: |

|

|

|

|

|

|

|

|

|

|

|

|

|

-diametrul echivalent se calculeaza astfel deoarece aria de curgere a apei este inelara. |

|

-proprietatile apei se calculeaza pentru temperatura medie tmapa: |

|

|

|

|

|

|

|

|

|

|

|

|

|

-viteza de curgere a apei prin manta: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-aria de transfer calculata: |

|

|

|

|

|

Calculul sumar mecanic si alegerea elementelor constructive |

|

Calculul diametrelor racordurilor si standardizarea lor |

|

a).Racord de alimentare cu monomer: |

|

mon-timpul aferent incarcarii: |

|

|

|

|

|

-talim-temperatura de alimentare: |

|

|

|

|

|

amalim-densitatea amestecului de alimentare: |

|

|

|

|

|

-Gmalim-debitul masic de alimentare: |

|

|

|

|

|

-Gvalim-debitul volumetric de alimentare: |

|

|

|

|

|

Se propune o viteza de alimentare: |

|

|

|

-dralim-diamertul racordului de alimentare: |

|

|

|

|

|

b).Racord de evacuare a suspensiei |

|

|

|

|

|

-mmgel-masa de monomer la punctul de gel: |

|

|

|

|

|

-mpgel-masa de polimer la punctul de gel: |

|

|

|

|

|

-Vmgel-volumul de monomer la punctul de gel: |

|

|

|

|

|

-Vpgel-volumul de polimer la punctul de gel: |

|

|

|

|

|

|

|

|

|

|

|

|

|

-golire-timpul aferent golirii reactorului: |

|

|

|

|

|

-Gvgolire-debit volumetric: |

|

|

|

Se propune o viteza de golire a reactorului |

|

|

|

-drgolire-diametrul racordului de evacuare a suspensiei: |

|

|

|

|

|

c)Racord de alimentare cu abur |

|

-densitatea aburului la 3 atm |

|

|

|

|

|

|

|

Se propune o viteza a aburului |

|

|

|

-drabur-diametrul racordului de alimentare cu abur: |

|

|

|

|

|

d).Racordurile de evacuare si alimentare ale apei |

|

|

|

|

Modelul cinetic

In cadrul polimerizarii CV s-a folosit dreot model cinetic modelul Hamielec.

Caracteristicile acestui model, construit pe ipotezele formulate de Talimini, sunt:

-considerarea contractiei volumului in timpul polimerizarii;

-extinderea modelului la conversii X > 0.7;

-calculul DMM folosind modelul;

-concentratia initiatorului se presupune a fi aceeasi in ambele faze.

Functia X(t)

a) X ≤ X0

Cu Xs= 0 si notand masa monomerului,masele fazelor si masa totala mM,mL,mP,mT, o ecutie de bilant pentru polimer duce succesiv la:

X= 1 - (mM/mT) (conversia in fractie de masa)

mL=mT*[(X0-X)/X0] (1)

mP=mT*(X/X0) (2)

mT=mP + mL (3)

Densitatea amestecului la conversia X este:

1/ =(X/dP) + [(1 - X)/dL] (4)

iar variatia volumului cu conversia este data de :

V=V0*(1 - BX) (5)

Fractiile molare in cele doua faze sunt:

xML=1.0 (6)

xMP=(dG/dL)*(1 - X0) (7)

in care densitatea gelului de polimer, dG, este data de:

(1/dG)=(X0/dP) + [(1 - X0)/dM]

Dintr-un bilant molar rezulta:

MT= ML + MP =M0*(1 - X)

(ML + MP)*X0 =M0*(1 - X)*X0

care provine din insumarea fractiilor:

(ML/M0)=[(X0 - X)/X0]; (MP/M0)=[X*(1 - X0)]/X0

deci putem scrie:

(dX/dt)= vLP[(X0 - X)/X0] + vPP*X*[(1 - X0)/X0] (8)

Ipoteza analoaga este :

vPP= Q'*vLP (9)

cu Q' > 1; inlocuind in relatia (8):

(dX/dt)= vLP*[1 + (Q"*X)] (10)

in care:

Q"= [Q'*(1 - X0) - 1]/X0 (11)

Viteza de polimerizare in faza lichida isi pastreaza expresia: vLP=[kP*(f*ki)1/2]/(ktL)1/2 *(I1/2)=k*I1/2 (12); pentru a exprima influenta concentratiei volumului asupra concentratiei initiatorului, se scrie:

I= I0*[exp(-kit)]/[1 - (B*X)] (13)

Substituind (12) si (11) in (10) se obtine:

(dX/dt)=*k1*I01/2*[exp(- kt/2)] (14)

in care indicele 1 arata valoarea lui k din ecuatia (12) pentru X ≤ X0.Ecuatia (14) integrata cu conditia initiala: t=0; X0=Xs=0 reprezinta functia X(t), pana la X=X0.Integrarea poate fi efectuata analitic, dar se obisnuieste ca t sa fie explicitat in functie de X sin nu invers, atunci integrala ecuatiei (14) este:

t= (-2/ki)*ln(1 - H) (15)

in care:

H=[k1/(2*k1*I01/2)]*/} (16)

aici:

I0= concentratia initiala a initiatorului, in fractii de masa ki=kP *(f*ki/kt)1/2*(dM/MM)1/2, MM fiind masa moleculara a monomerului.

Din ecuatia (14) se poate obtine viteza initiala de polimerizare, punand X=0:

(dX/dt)=k*I01/2 (17)

ceea ce permite determinarea lui k dintr-o reprezentare:

X=f*(t*I01/2). (18)

b) Pentru faza omogena a polimerizarii, in modelul Hamielec se recurge la o reprezentare mai mult intuitive.Argumentele utilizate sunt urmatoarele: -odata cu cresterea viscozitatii fazei de polimer, ca urmare a scaderii concentratiei monomerului, deci odata cu cresterea conversiei, scad constantele f, kt si kP; in apropierea punctului de tranzitie sticlos, kP→0.DMM este mai mult influentata de transferul de monomer decat de intreruperea prin disproportionare.In acest domeniu de conversie, kt este mult mai mic decat in domeniul X < X0; ca urmare k din ecuatia (12) va avea o alta valoare, notata k2.In consecinta se presupune proportionalitatea lui k2 cu concentratia monomerului din faza de polimer:

k2 ∞ (1 - X), X > X0 (19)

Cele doua constante k sunt in raportul dat de ecuatia (9):

k2= Q'*k1 (20)

Pentru a pune in concordanta ecuatiile (19) si (20-),ultima ecuatie trebuie multiplicata cu o functie g,care sa ia valori in domeniul [0,1] pentru X cuprins intre [1,X0].

In consecinta:

k2= Q'*k1*[(1 - X)/(1 - X0) (21)

Viteza de polimerizare este:

vPP=(-dM/dt)=k2*[I]1/2*mT*(1 - X) (22)

sau, ca variatie de conversie:

(dX/dt)=[Q'*k1/(1 - X0)]*[I0]1/2**exp(-ki*t/2); (23)

pentru X > X0

Ca si in cazul precedent, se prefera explicitarea t(X); integrand cu conditia initiala: t=0; X=X0 solutia este:

t=-(2/ki)*ln(1 - HH) + to (24)

in care:

HH=*/}}, X > X0 (25)

H si HH sunt cantitati mici, astfel ca in relatiile (16) si (25) se pot folosi aproximatiile:

ln(1 - H)= -H - (1/2)*H2 - (1/2)*H3 - ...≈ -H

ln(1 - HH)=-HH - (1/2)*(HH)2 - (1/2)*(HH)3 - ..≈ -HH

si deci : t=(2/ki)*[f(X)/I01/2]; X ≤ X0, (26)

t=(2/ki)*[f(X0)/I01/2] + [g(X)/(ki*I01/2)]; X > X0 (27)

Ecuatiile (15) si (24) sunt folosite pentru reprezentarea functiei X(t) pe domeniile respective.Pentru ajustarea datelor experimentale este folosit parametrul Q", dupa care Q' se calculeaza din ecuatia (11).Valori orientative din date experimentale, sunt date in tabelul de mai jos:

|

ToC |

X0 |

Q" |

Q' |

|

30 |

0.80 |

4.4 |

23.0 |

|

50 |

0.77 |

5.0 |

22.7 |

|

65 |

0.73 |

6.1 |

----- |

|

70 |

0.72 |

5.4 |

16.7 |

Ecuatii de regresie:

X"=0.8075 + 5*10-4*T - 2.5*10-5*T2

Q"=2.4176 + 7.777*10-2*T - 4.37*10-4*T2

Calculul DMM:

a) X ≤ X0

Cunoasterea DMM implica calculul fractiei de masa a polimerului de lungime de lant r, wr.Distributia polimerului format in ambele faze rezulta prin medierea ponderata a distributiilor in fiecare faza:

wr=gL*wrL + gP*wrP (28)

Se accepta apriori ca DGP este cea rezultata din mecanismul radicalic al polimerizarii omogene pentru intrerupere prin disproportionare si transfer la monomer:

wr= *r*exp(- *r) (29)

si parametrul Q" este folosit in continuare pentru ajustarea expresiei la datele experimentale; in (29) este un parametru cinetic, avand expresia:

=ktr.M + [(f*ki*kt)1/2]/kP*[(I)1/2/xM] (30)

constanta de transfer la monomer, ktr.M fiind luata aceeasi in ambele faze; inlocuind (12) in (30) se obtine:

τ=ktr.M + [(f*ki/k)*(I1/2/xM)] (31)

Deoarece contine concentratii de initiator si monomer, trebuie calculate separate pentru fiecare faza,Utilizand (6)-(7), (13) si (20):

L=ktr.M + *exp[(-ki*t)/2] (32)

P=ktr.M + *exp[(-ki*t)/2] (33)

Fractiile de masa ale polimerului produs de cele doua faze gL si gP sunt date de relatiile:

gL=mPL/(mT*X); gP=mPP/(mT*X)

Masele de polimer produs in cele doua faze mPL si mPP rezulta prin integrarea termenilor din membrulstang al ecuatiei (8):

mPL=  dt

dt

folosind ecuatia (10) se obtine;

mPL=(mT/X0)* =[mT/(Q"2*X0)]*[(Q"*X0 + 1)ln(1

+ Q"*X) - (Q"*X)],

=[mT/(Q"2*X0)]*[(Q"*X0 + 1)ln(1

+ Q"*X) - (Q"*X)],

de unde:

gL=[(Q"*X0 + 1)ln(1 + Q"*X0) - Q"*X]/(Q"*X*X0) (34)

Analog:

mPP=

mPP=[(mT*Q')/X0]* =/(Q"*X*X0)

=/(Q"*X*X0)

de unde:

gP= /(Q"*X*X0) (35)

Dispunand de expresiile L, P, gL, gP, se poate calcula fara dificultate DGP completa. Pentru obtinerea mediilor distributiei se calculeaza in prealabil momentele distributiei:

![]()

= gL* L + gP* P

= gL* L + gP* P

![]()

=2[(gL/ L) + (gP/ P

=2[(gL/ L) + (gP/ P

Mediile sunt:

Mn=( ) =[1/(gL* L + gP* P (36)

Mw=( )= (2*gL)/ L + (2*gP)/ P

D= Mn/Mw =[(2*gL)/ L + (2*gP)/ P]*[(gL* L) + (gP* P

c) X > X0

Pentru obtinerea DMM dup ace X > X0, deci cand sistemul devine omogen, este de observat ca sistemul este format in continuare din doi componenti, monomer si polimer, cu fractiile de masa gL si gP, dar polimerul este produs intr-o faza unica, deci va exista un sigur , anume P.Ipoteza adoptat pentru calculul acestei cantitati este destul de arbitrara.Se recurge la urmatoarele argumente:

deoarece conform ecuatiei (19): k2 ∞ (1 - X),

se accepta ca: f*ki/k2∞xM

sau (f*ki/k2*xP)≈ constant, pentru X > X0

respective (f*ki/k2*xP)X > X0= (f*ki/Q'*k1*xM)X=X0 (39)

Ca urmare: X > X0 P

Pentru fractiile de masa se poate arata ca:

gL=(gL) X=X0*X0/X (40)

gP= + [Q"2*X0*(X - X0)]}/ (Q"2*X*X0) (41)

Rezolvarea modelului cinetic:

Pasul unu de rezolvare:

se determina conversia folosind relatiile (15) si (16) pentru X ≤ X0 sau relatiile (24) si (25) pentru X > X0.

Pasul doi de rezolvare:

Se determina DMM, Mn, Mw si D folosind relatiile (28), (29), (32), (33), (34), (35) (36), (37) si (38) pentru X ≤ X0 si relatiile (28), (29), (33), (40), (41), (36), (37), (38) pentru X > X0.

|

Parametrii cinetici ai modelului Hamielec: |

|

|

|

|

|

|

|

|

|

c-constanta relativa de transfer cu monomerul: |

|

|

|

|

|

Xgel-conversia de gel: |

|

|

|

|

|

Proprietetile monomerului: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Proprietatile polimerului: |

|

|

|

|

|

-conductivitate termica |

|

|

|

|

|

-caldura specifica |

|

1.Calculul duratei unei sarje |

|

1.1 Timpul necesar reactiei pana la conversia de gel |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.2 Timpul necesar reactiei de la conversia de gel la conversia finala |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.3 Durata unri sarje |

|

|

|

|

|

5.Conversia monomerului in timp pana la punctul de gel |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.Calculul monomerului in timp de la punctul de gel |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7.Distributia maselor moleculare ale polimerului in functie de conversia |

|

pana la punctul de gel |

|

Densitatea amestecului la punctul de gel: |

|

|

|

|

|

Masa polimerului format din cele doua faze m1 si m2 pana la punctul de gel: |

|

|

|

|

|

|

|

|

|

Distributia de masa moleculara numerica in functie de conversie |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Distributia de masa moleculara gravimetrica in functie de conversie |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gradul de polidispersie in functie de conversie |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.Distributia maselor moleculare ale polimerului la punctul de gel la final |

|

Masa de polimer format dupa punctul de gel m2g si masa de polimer formata anterior m2g: |

|

|

|

|

|

|

|

|

|

Distributia masei moleculare numerice in functie de conversie |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Distributia masei moleculare gravimetrice in functie de conversie |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gradul de polidispersie in functie de conversie |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

FISA TEHNICA A REACTORULUI

REACTOR DE OBTINERE A PVC PRIN PROCEDEUL DE POLIMERIZARE IN SUSPENSIE

Destinatie : Obtinerea PVC prin polimerizare in suspensie folosind drept initiator Peroxidul de Lauroil si drept stabilizator de suspensie α-metil celulaza.

Parametrii de operare Intrare Iesire

1.Pentrul spatial tubular

debit de monomer 35 parti 0

initiator

-metil celulaza.

~temperatura 25 60

~temperatura maxima in reactor 25 60

|

|

~presiunea

2.Pentrul spatial intertubular

~debit de agent de racire 65 parti 0.2%fata de

polimerul obtinut

~temperatura 25 40

|

|

~presiunea

Tipul reactorului: Reactorul de polimerizare este emailat sau este confectionat din otel inoxidabil si este prevazut cu agitator Impeller si manta de incalzire-racire.Diametrul interior este2.312m,iar diametrul exterioreste2.428m.

Dimensiunile principale ale reactorului: Conform Schitei

Materiale de constructie : Este confectionat din otel inoxidabil.

Observatii : Agitarea mediului de reactie trebuie sa fie foarte intensa pentru a asigura un transfer termic bun si pentru a preveni unirea perlelor de PVC.

BIBLIOGRAFIE

M. Dimonie, Ghe. Hubca Tehnologia Sintezei Polimerilor, IPB, 1986

Dorel Feldman Tehnologia Compusilor Macromolerculari, Ed. Tehnica, Buc., 1974

M. Goldberg, T.Has PVC, Ed. Tehnica, Buc., 1972

Culegere probleme: Ovidiu Muntean s.a. Aplicatii la Calculul

reactoarelor Chimice, Ed. Tehnica, Buc., 1984

Ovidiu Muntean s.a Reactoare Chimice - Studiu de caz

pentru proiectele de diploma, IPB - 1989

R. Mihail Indrumar de proiect de an ;a Ingineria

Reactiilor Chimice, IPB, 1984

Copyright © 2025 - Toate drepturile rezervate