| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Lucrarea de fata isi propune sa prezinte modalitatea de modelare si simulare a unui sistem pneutronic cu un cilindru. De asemenea, se prezinta realizarea lui efectiva folosind echipamente Festo.

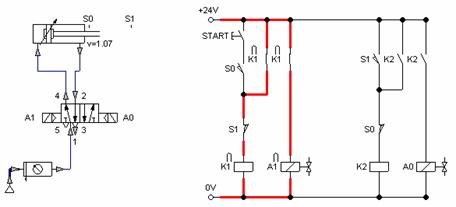

Se va urmari realizarea unui ciclu de comanda pentru un sistem pneutronic cu un piston, pentru aceasta avand nevoie de o serie de echipamente specifice. Schema propusa spre realizare este data in figura de mai jos (figura 1.). Comportamentul impus sistemului cere ca dupa apasarea butonului de pornire a secventei, pistonul sa se deplaseze in pozitia iesit maxim, la atingerea acestei pozitii sa revina la pozitia intrat maxim, dupa care sa se opreasca.

Figura 1. Schema sistemul pneutronic cu un piston

In primul pas al lucrarii se va modela si simula sistemul pneutronic, urmand ca in pasul al doilea sa se implementeze acest sistem utilizand aparatura de laborator furnizata de firma Festo.

2.1. Modelarea sistemului pneutronic.

Sistemele industriale moderne pot fi proiectate, modelate, simulate si testate in medii virtuale asistate de calculator, crescand astfel calitatea proceselor mentionate si scurtand timpul de dezvoltare. Ne propunem folosirea acestor noi metode in cadrul acestei lucrari, sistemul pneutronic cu un piston fiind mai intai proiectat, modelat si simulat pe un calculator personal folosind aplicatia Festo FluidSIM Pneumatics, versiunea 3.5.

Primul pas este modelarea sistemului propus. Pentru aceasta, se va porni mediul Festo FluidSIM Pneumatics, prin click pe iconita din cadrul meniului Start, sau prin lansarea directa a executabilului FL_SIM_P.EXE.

Se va crea un fisier nou pentru sistem, prin accesarea comenzii New din meniul File, sau cu ajutorul combinatiei de taste Ctrl+N. Se recomanda salvarea acestui fisier in directorul rezervat specializarii dvs. sub un nume sugestiv (spre exemplu, 1cilindru.ct). De asemenea, se recomanda salvarea periodica a acestui fisier prin accesarea optiunii Save din meniul File, sau prin combinatia de taste Ctrl+S.

Modelarea sistemului pneutronic se compune din doua parti: modelarea pneumatica si modelarea electrica.

Ambele parti ale modelarii sistemului presupun, in principal, alegerea componentelor din biblioteca de componente (Component Library), plasarea lor pe foaia de proiectare, setarea parametrilor si realizarea legaturilor dintre componente. In cazul in care biblioteca de componente nu este vizibila in spatiul de lucru, aceasta poate fi afisata prin alegerea optiunii Total View din meniul Library.

Modelarea pneumatica

Dupa cum se vede din schema sistemului pneutronic de la inceputul acestui capitol, pentru modelarea pneumatica va fi nevoie de o sursa de aer comprimat, o unitate de procesare a aerului, un distribuitor 5/3, un cilindru-piston si o rigla de deplasare cu senzori de contact.

Se va alege sursa de aer comprimat (Compressed air supply) din lista de componente (vezi figura 2) si se va plasa pe foaia de lucru, prin operatiune de tip drag&drop cu mouse-ul. Apoi, se va accesa foaia de proprietati a sursei de aer comprimat prin executarea unui click dublu pe simbolul acestuia de pe foaia de lucru.

|

|

|

|

a) simbol |

b) proprietati |

|

Figura 2. Sursa de aer comprimat |

|

Presiunea de functionare (Operating Pressure) va fi setata la valoarea de 6 bar, dupa care se va aplica setarea prin apasarea butonului OK.

Unitatea de procesare a aerului (Air service unit) este responsabila cu reglarea presiunii in sistem, dar si cu asigurarea calitatii aerului, prin filtrarea acestuia.

|

|

|

|

a) simbol |

b) proprietati |

|

Figura 3. Unitatea de procesare a aerului |

|

Se va seta (vezi figura 3.) presiunea de functionare (Operating pressure) la valoarea de 5 bar, pentru a asigura o buna precizie a presiunii in sistem, tinand cont de faptul ca presiunea furnizata de sursa de aer comprimat este de 6 bar.

Elementul de executie principal al sistemului este distribuitorul (5/n Way Valve). Fiind de fapt o valva de directie, acest element controleaza umplerea, respectiv golirea, camerelor cilindrului.

|

|

|

|

a) simbol |

b) proprietati |

|

Figura 4. Distribuitorul (valva directionala) |

|

Comanda distribuitorului va fi realizata electric, prin intermediul celor doua relee, notate aici cu A0 si A1. Pentru acesta, in foaia de proprietati se va alege atat pentru actuatorul din stanga (Left actuation), cat si pentru cel din dreapta (Right actuation), actionarea electrica pilotata (Pneumatically/Electrically, Piloted), dupa cum se vede in figura 4. Pentru identificarea lor in schema electrica de comanda, releele vor fi denumite astfel: cel din stanga A1, iar cel din dreapta A0, dupa cum activarea lor deplaseaza pistonul catre pozitia S1, respectiv S0. Pentru aceasta, se va executa dublu click pe cerculetul din exteriorul simbolului releului.

Elementul supus controlului este un cilindru cu dubla actionare (Double acting cylinder). Acesta are ambele camere accesibile din exterior, permitand un control elaborat.

Cursa maxima (max. Stroke) a cilindrului va fi fixata (vezi figura 5) la 100 mm. Pozitia pistonului este la 0 mm. Pentru a vedea valoarea vitezei in timpul simularii, se impune bifarea casutei Display Velocity.

|

|

|

|

a) simbol |

b) proprietati |

|

Figura 5. Cilindrul cu dubla actionare |

|

In cadrul modelarii, cilindrul cu dubla actionare este dotat si cu o rigla de distanta (distance rule), pe care se pot adauga senzori de capat de cursa (senzori de tip contact mecanic). Pentru configurarea acestora, in cadrul fisei de proprietati a cilindrului, se va apasa butonul Edit Labels In fereastra Distance rule, in campul de nume (Label) introduceti valorile S0 si S1, iar in campul de pozitie (Position) valorile in milimetri 0, respectiv 100, ca in figura 6.

|

|

|

|

a) simbol |

b) proprietati |

|

Figura 6. Rigla de distanta si senzorii de contact |

|

Dupa adaugarea si configurarea componentelor, urmatorul pas al modelarii este realizarea legaturilor pneumatice dintre componente. Pentru aceasta, trebuie unite punctele terminale ale pieselor prin trasarea liniilor cu mouse-ul, tinand butonul stang apasat. Accesibiliatea sau inaccesibilitatea unui terminal pentru o conexiune este indicata de culoarea verde, respectiv rosie, a acestuia la pozitionarea cursorului mouse-ului deasupra sa.

Conexiunile pneumatice care trebuie realizate sunt cele care se vad in figura 1. Iesirea sursei de aer comprimat se va lega cu intrarea unitatii de procesare a aerului. Iesirea unitatii de procesare a aerului va fi legata de conectorul 1 al distribuitorului. Conectorii 4 si 2 ai distribuitorului se vor lega la camerele din stanga, respectiv din dreapta, ale cilindrului. Conectorii 3 si 5 ai distribuitorului se vor conecta in gol cu ajutorul terminatorului specific, asa dupa cum arata in figura 7.

Figura 7. Conexiune pneumatica

Modelarea electrica

Urmatorul pas al modelarii este realizarea circuitului electric ce incorporeaza logica de comanda propriu-zisa. Acest circuit se realizeaza pe aceeasi foaie de lucru, separat de schema pneumatica, aparent independent de aceasta. Schema de comanda secventiala propusa spre realizare este cea din figura 8.

Figura 8. Schema electrica de comanda

Pentru aceasta schema este nevoie de sursa de alimentare, contacte (buton, senzori de contact), relee si interconectari. Toate componentele pentru partea electrica se gasesc in aceeasi biblioteca de componente. Simbolurile lor sunt redate mai jos (tabelul 1).

Tabelul 1

|

Element |

Simbol |

|

|

Conector +24V (electrical connection 24V) |

|

|

Conector 0V (electrical connection 0V) |

|

|

Buton cu blocare (detent switch - make) |

|

|

Contact, comutator (normal deschis / normal inchis) (make switch / break switch) |

|

|

Bobina releului (relay) |

|

|

Bobina actuator distribuitor (valve solenoid) |

In primul rand, se va modela sursa de alimentare electrica prin plasarea conectorilor de alimentare cu tensiune (+24V si 0V) la o distanta suficienta pentru a permite plasarea componentelor asa cum se vede in figura 8.

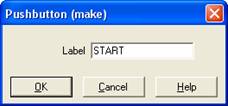

Apoi, se va adauga un buton cu blocare (detent switch - make) care va fi denumit START. Pentru a denumi un buton, sau alt tip de contact/comutator, se va executa dublu click pe simbol iar in foaia de proprietati se va introduce (vezi figura 9) numele dorit in campul Label.

Figura 9. Proprietatile butonului cu blocare

In mod identic se va proceda la adaugarea si denumirea contactelor.

Pentru bobinele releelor si a actuatorilor se va folosi aceeasi metoda. Dupa cum se poate observa, pentru etichetarea anumitor componente s-a folosit acelasi nume ca si la schema pneumatica, tocmai pentru a indica legatura dintre cele doua scheme.

Dupa ce s-a realizat plasarea si etichetarea elementelor, trebuie realizata interconectarea dintre componente. Pentru aceasta, se va urmari cu atentie schema din figura 8. Odata realizate conexiunile electrice, cele doua scheme sunt complete si gata de simulare.

Conectarea releelor K1 si K2 se realizeaza intr-un circuit de tip releu cu auto-mentinere. Secventa de comanda si circuitul de comanda nu prezinta o complexitate ridicata.

2.2. Simularea sistemului pneutronic

Un pas important in proiectarea asistata il reprezinta simularea modelului realizat pe calculator. Programul Festo FluidSIM Pneumatics permite si simularea schemelor.

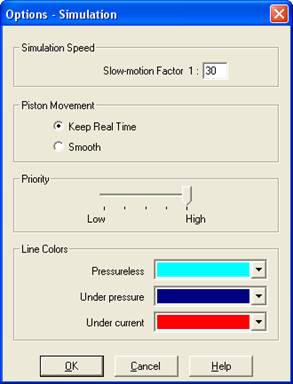

Pentru setarea parametrilor simularii, accesati optiunea Simulation din meniul Options (vezi figura 10).

Pentru vizualizarea detaliilor miscarii, se va configura factorul de incetinire a simularii (Slow-motion Factor) la valoarea 30.

Miscarea pistonului (Piston Movement) trebuie configurata pentru timp real (Keep Real Time).

Pentru usurinta vizualizarii se pot modifica si culorile cu care vor fi afisate fluxurile de energie (pneumatica si electrica): conducta fara presiune (presureless), conducta sub presiune (under pressure), cablu sub curent (under curent).

Figura 10. Proprietatile simularii

Odata stabiliti parametrii simularii se poate incepe cu simularea propriu-zisa. Pentru controlul simularii exista mai multe optiuni. Se poate opta pentru simulare fluenta sau cu simulare pas cu pas.

In cazul simularii fluente, sistemul este initializat si asteapta stimuli externi, cum ar fi apasarea butonului START. Pentru intrarea in modul de simulare fluenta, se apasa butonul Play din bara de control a simularii, sau se alege optiunea Start din meniul Execute. Simularea fluenta poate fi pornita si prin apasarea tastei F9.

![]()

Figura 11. Bara de control a simularii

Simularea poate fi oricand intrerupta prin apasarea butonului Stop (vezi figura 11.) sau a tastei F5. Daca se doreste oprirea temporara a simularii, se va folosi butonul Pause, respectiv tasta F8.

Dupa apasarea butonului Play, sistemul este adus in conditiile initiale, si asteapta apasarea butonului START de pe schema electrica pentru a declansa schema. La apasarea butonului START, se va realiza inchiderea circuitului electric prin S0, S1 si bobina lui K1. Bobina lui K1 fiind alimentata produce inchiderea comutatorului lui K1, care are doua consecinte. Prima este alimentarea bobinei lui A1, deci implicit comutarea camerei distribuitorului si alimentarea incintei din stanga a cilindrului si evacuarea incintei din dreapta. A doua consecinta este auto-mentinerea starii releului K1, in ciuda deschiderii intrerupatorului S0.

Figura 12. Simularea sistemului pneutronic

Pe schema pneumatica vor fi desenate conductele aflate sub presiune, precum si sensul de curgere a fluidului. In dreptul pistonului este afisata viteza sa (vezi figura 12). Pe schema electrica va fi evidentiat traseul curentului electric.

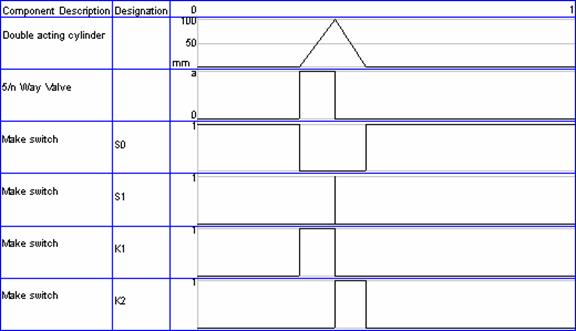

Pentru o analiza mai atenta a cronologiei sistemului se va folosi o diagrama de stare (state diagram) accesibila prin intermediul bibliotecii de componente (vezi figura 13).

Figura 13. Diagrama de stare

Pentru monitorizarea unei componente din schema, se va "trage" componenta cu ajutorul mouse-ului deasupra diagramei si se va "lasa". In timpul simularii, diagrama de stare va fi improspatata periodic.

A doua modalitate de simulare a circuitului este cea pas cu pas. In cazul acestei simulari se poate opta la salt la evenimentul urmator sau la derulare pana la urmatoarea schimbare de stare. In primul caz, se poate urmari evolutia detaliata a sistemului, acest mod fiind de folos si pentru depanare.

Dupa ce modelarea sistemului a fost realizata, iar simularea si testarea virtuala au oferit rezultatele scontate, se poate proceda la realizarea fizica a sistemului.

1. Prima parte a lucrarii implica modelarea si simularea sistemului pneutronic cu un cilindru pentru realizarea secventei de comanda descrise in figura 13. Pentru indeplinirea cerintelor se va urmari cu atentie descrierea facuta in capitolul Notiuni teoretice, respectand secventa de pasi.

2. A doua parte a lucrarii presupune realizarea fizica a sistemului pneutronic. In cele ce urmeaza este descrisa aceasta parte.

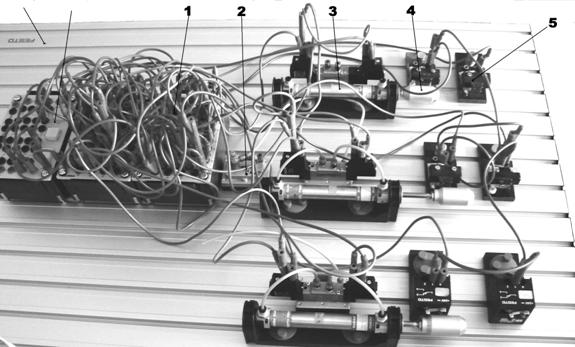

Pentru realizarea fizica a sistemului modelat se va folosi aparatura de laborator Festo (vezi figura 14).

Figura Standul FESTO

Unele dintre componentele din Festo FluidSIM Pneumatics dispun si de fotografie, fiind astfel mai usor de identificat. Pentru vizualizarea fotografiei, din meniu de click drept pe componenta se va alege Component photo.

In esenta, realizarea practica nu difera mult de secventa de operatiuni de modelare. Totusi exista unele diferente care vor fi explicate in continuare.

|

Atentie! Datorita faptului ca se lucreaza cu aparatura sub presiune si cu energie electrica, se cere atentie in manipularea echipamentelor, precum si la deschiderea alimentarii pneumatice si electrice. De asemenea, nu se va realiza alimentarea pneumatica sau electrica a sistemului pana cand acest lucru nu este aprobat de catre cadrul didacic. |

Pentru realizarea schemei pneumatice se vor folosi urmatoarele echipamente:

o sursa de aer comprimat,

o unitate de procesare a aerului,

o distribuitor 5/3,

o cilindru cu piston cu dubla actionare,

o furtunuri de legatura.

Initial, sursa de aer comprimat este nealimentata. Totusi, trebuie avut in vedere ca in rezervorul sursei (vezi figura 15) mai poate exista aer sub presiune.

Figura 15. Sursa de aer comprimat

Furtunul de la sursa va fi conectat la unitatea de procesare a aerului, dupa ce s-a asigurat ca iesirea acestuia este inchisa de la vana corespunzatoare. Regulatorul de pe sursa se regleaza la presiune de 6 bar. Regulatorul unitatii de procesare se seteaza la 5 bar. Se va conecta iesirea unitatii de procesare la intrarea distribuitorului. Iesirile corespunzatoare ale distribuitorului sunt legate la cele doua camere ale cilindrului. Se vor monta de asemenea si senzori de contact la pozitiile specificate in schema.

Pentru schema electrica se va folosi o sursa de tensiune de 24V. Dupa conectarea acesteia la reteaua de energie electrica, se va asigura ca sursa este oprita. Elementele care vor fi folosite la schema electrica sunt:

o sursa de tensiune 24V

o bloc cu 3 relee (pentru releele K1 si K2),

o bloc cu butoane (pentru butonul START),

o senzorii de capat de cursa.

Se va incepe realizarea conexiunilor schemei electrice. Se recomanda folosirea cablurilor de culori diferite in functie de apropierea de un pol al sursei sau altul. In amplasarea componentelor se va avea grija ca piesele mobile sa nu loveasca alte componente. Cablarea se va face identic cu schema electrica din figura 8.

Dupa verificarea conectarilor pneumatice si electrice si avizarea de catre cadrul didactic, se va porni alimentarea electrica a sursei de aer comprimat si cea a sursei de curent electric. Se va deschide circuitul pneumatic cu ajutorul vanei de la unitatea de procesare a aerului.

La apasarea butonului START secventa de comanda se va executa conform proiectarii.

3. A treia parte a lucrarii implica modelarea, simularea si apoi implementarea fizica a unui sistem pneutronic cu un cilindru care sa prezinte comportamentul la nivelul pistonului descris de figura 16.

Indicatie: pentru proiectarea schemei electrice se va folosi un bloc cu relee cu temporizare. Pentru a usura activitatea de modelare, se recomanda copierea proiectului realizat la punctul 1 intr-un nou fisier FluidSim si modificarea sa.

![]()

Figura 16. Diagrama de stare

4. In fine, ultima parte a lucrarii consta in modelarea, simularea si apoi implementarea fizica a unui sistem pneutronic cu un cilindru care sa realizeze in bucla infinita ciclul de la punctul 1.

Indicatie: Pentru a usura activitatea de modelare, se recomanda copierea proiectului realizat la punctul 1 intr-un nou fisier FluidSim si modificarea sa.

Copyright © 2026 - Toate drepturile rezervate