| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

LAMINAREA

Generalitati

Deformarea plastica este metoda de prelucrare aplicata metalelor si aliajelor in scopul obtinerii unor semifabricate sau produse finite. Deformarea materialelor este permanenta, fiind realizata in stare solida la cald sau la rece.

Metoda prezinta o serie de avantaje, dintre care se amintesc:

- se obtin produse cu proprietati mecanice superioare celor turnate;

- se obtine o structura cu cristale fine;

- consum minim de metal;

- precizie mare;

- posibilitatea realizarii unor piese cu forme complexe.

Dintre marile dezavantaje ale metodei amintim costul ridicat al masinilor si instalatiilor si utilizarea unor forte mari de deformare. Prelucrarea prin deformare plastica are o aplicabilitate din ce in ce mai larga deoarece piesele si subansamblurile sunt tot mai solicitate din punct de vedere mecanic. Principalele procedee de prelucrare prin deformare plastica folosite la scara industriala sunt: laminarea, trefilarea, forjarea, matritarea si extrudarea.

Definitie

Laminarea este procedeul de prelucrare prin deformare plastica la cald sau la rece cu ajutorul unor utilaje speciale numite laminoare. Principial, prelucrarea prin laminare consta in presarea semifabricatului la trecerea printre doi cilindri care se rotesc in sens invers. Laminarea se caracterizeaza prin gradul de coroiaj sau gradul de deformare al materialului, dat de relatia:

![]()

unde:

- S0, S1 sunt sectiunea inainte de trecere, respectiv dupa trecere printre cilindrii laminorului [mm2];

- H, h reprezinta inaltimea semifabricatului inainte, respectiv dupa laminare [mm].

Prin laminare se obtin doua mari grupe de produse: semifabricate si produse finite. Semifabricatele se obtin prin laminarea lingourilor de otel si cuprind blumuri, sleburi, tagle, platine. Produsele finite sunt sub forma de profile, table, benzi, sarma, tevi, discuri, roti.

Procesul laminarii

In procesul laminarii materialul este prins si antrenat intre cilindrii laminorului datorita fortelor de frecare care iau nastere intre suprafata metalului si suprafata cilindrului. In zona de material cuprinsa intre cei doi cilindri, numita focar de deformare, are loc o reducere a sectiunii materialului initial si cresterea lungimii si latimii. Inaltimea finala a semifabricatului este egala cu spatiul dintre cei doi cilindri.

|

|

|

Figura 1. Schema de principiu a laminarii longitudinale 1 - semifabricat; 2,3 cilindrii; 4 - produs laminat. |

Viteza cu care particulele de metal inainteaza in directia laminarii variaza de-a lungul sectiunii si anume langa suprafata cilindrilor este mai mare decat la mijlocul semifabricatului. In zona focarului de deformare asupra fiecarui punct lucreaza o forta normala N si o forta de frecare T, conform figurii 1.8 a. Forta de frecare T se descompune in doua componente: forta de presare intre cilindrii Ty si forta Tx care asigura avansarea produsului laminat. Pentru ca materialul sa fie antrenat intre cilindri trebuie sa fie indeplinita conditia: Tx > N x [N/mm2]

Presiunea specifica la laminare

Fie P rezultanta tuturor fortelor exercitate de cilindrii asupra semifabricatului.

Atunci: P S·pm [daN] unde:

- S este suprafata de contact cu unul dintre cilindri [cm2];

- pm este presiunea specifica medie [daN/cm2]

In realitate presiunea pe metal nu este uniforma. Ea variaza de la o valoare minima corespunzatoare punctului initial de contact spre o valoare maxima in dreptul sectiunii neutre, dupa care scade treptat pana la iesirea materialului dintre cilindri.

Cunoasterea corecta a variatiei presiunii pe arcul de contact este foarte importanta deoarece aceasta arata solicitarea exacta a materialului de laminat si a cilindrilor. Depasirea presiunii specifice de lucru poate determina deformari degradate atat pentru produsul laminat cat si pentru suprafata cilindrului laminorului. Pe masura ce materialul avanseaza intre cilindri, presiunea creste atingand un maxim in sectiunea neutra dupa care scade pe masura ce se trece in zona de avans.

|

|

|

Figura 2. Variatia presiunii de laminare pe suprafata de contact AF - zona de inta rziere; BE - sectiunea neutra; CD - zona de avans |

Principalii factori de care trebuie sa se tina seama in procesul laminarii sunt: gradul de reducere al sectiunii, regimul termic, diametrul cilindrilor, frecarea dintre metal si cilindrii. Metalul prelucrat prin laminare este supus la urmatoarele actiuni mecanice: comprimare, intinderea si latirea materialului si deplasarea acestuia in directia laminarii.

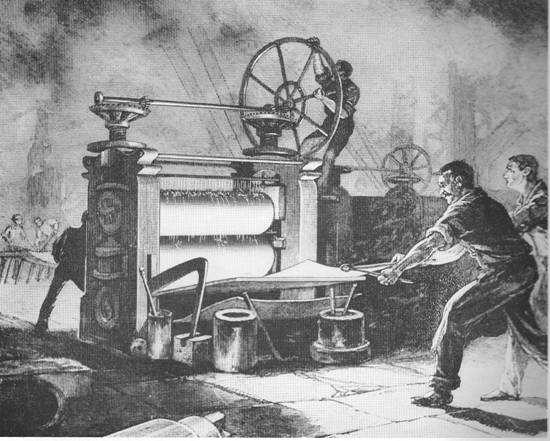

Laminoarele

Laminorul este definit ca fiind o instalatie complexa pentru prelucrarea prin laminare a materialelor metalice. Un laminor (fig. 3) este construit din una sau mai multe caje, un ansamblu format din cilindrii de laminare, cadrul acestora si o serie de mecanisme de baza si auxiliare.

Cilindrii de laminare sunt sculele cu ajutorul carora se realizeaza procesul de laminare propriu-zisa. Pe suprafata celor doi cilindrii care lucreaza impreuna este executat conturul sectiunii produsului supus laminarii, contur numit calibru. Cilindrii se executa din oteluri carbon, oteluri aliate, fonte cenusii, fonte dure, fonte aliate.

|

|

|

Fig.3 Schema de principiu a unui laminor 1 - cilindrii laminorului; 2 - cadru de sustinere; 1+2 - caja de laminare; 3 - motor electric ; 4 - cuplaj; 5 - reductor de mare putere; 6 - volanti; 7 - caja rotilor de angrenare; 8 - bare de cuplare. |

Laminoarele se clasifica dupa mai multe criterii:

- din punct de vedere constructiv: laminoare duo, trio, dublu duo, sexto, cu 12 cilindrii

- dupa constructia cilindrilor: cu cilindrii drepti si cu cilindrii calibrati (pentru produsele profilate);

- dupa intrebuintare: laminoare degrosiere (bluminguri, slebinguri), degrosiere mijlocii (pentru tagle si platine) si de profile mari (pentru sinele de cale ferata)

Tabelul 1 Clasificarea laminoarelor dupa criteriul constructiv

|

Schema montarii cilindrilor |

Denumirea cajei de lucru si principiul functional |

Utilizare |

|

|

Caja duo, ireversibila, cu doi cilindrii orizontali, situati in acelasi plan orizontal. Materialul este trecut printre cilindri pe directia I. Se inapoiaza peste cilindrul superior, pe directia II si este introdus din nou intre cilindri. |

Profile grele (blumuri, grinzi, sine, tabla groasa) Tabla subtire |

|

|

Caja duo, reversibila. Are posibilitatea de a inversa sensul de rotatie al cilindrului si de a deplasa cilindrul superior dupa fiecare trecere cu distanta "e". |

Laminarea la rece a tablelor si benzilor |

|

|

Caja trio. Are trei cilindri orizontali, situati in plan vertical, care lamineaza materialul in ambele sensuri, fara inversarea sensului miscarii de rotatie al cilindrilor |

Grinzi, sine, sarme blumuri; Profile grele; Table groase, mijlocii si uneori subtiri |

|

|

Caja dublu duo. Are 4 cilindri orizontali, situati in plane verticale diferite. Inlatura dezavantajele cajei trio. |

Profile mijlocii; Profile usoare; |

|

|

Caja quarto. Are 4 cilindri orizontali, situatii in acelasi plan: doi cilindri de lucru 1 si 2, si doi cilindri de sprijin 3 si 4. Cilindrii de sprijin maresc rigiditatea si robustetea cajei. |

Pentru laminarea la cald si la rece a tablelor, platbandelor si benzilor. |

|

|

Caja sexto sau cu mai multi cilindri, cu doi cilindri de lucru 1 si 2; restul sunt cilindri de sprijin. De obicei cilindrii de sprijin sunt liberi. |

Laminarea la rece a tablelor si benzilor foarte subtiri. |

|

|

Caja universala. Are perechi de cilindri orizontali si verticali in vederea limitarii latirii materialului |

Platbande, tagle, si brame. |

|

|

Caja periodica. Cilindrii au calibre variabile pe curbe elicoidale si se rotesc in acelasi sens. |

Laminarea bilelor cu diametrul 1860 mm; Bile pentru rulmenti; Profile periodice. |

|

|

Laminor pentru roti dintate. O tagla rotunda si incalzita 1 se supune unei laminari transversale intre cilindrii 2 si 2, calibrati corespunzator formei dintelui de angrenare |

Roti dintate. |

|

|

Laminor pentru bandaje si inele. Cilindrii laterali sunt tronconici, pentru egalizarea vitezelor periferice. |

Bandaje; Inele de rulmenti; Coroane dintate mari. |

Procedee de laminare

Principalele

scheme sunt:

- laminarea longitudinala

- laminarea transversala

- laminarea elicoidala

In timpul laminarii se produce:

- o micsorare ma grosimii materialului

- o oareceare latire a materialului

- o marire a lungimii materialului

Pentru a realiza un anumit grad de deformare se executa de obicei mai multe treceri successive ale semifabricatului printer cilindrii laminorului, dupa micsorarea prealabila a distantei dintre acestia.

Pe langa modificarea formei , efectuata pe cale pur mecanica, metalul este supus unor modificari structurale care la randul lor vor determina variatia proprietatilor mecanice.

Din aceste modificari se pot mentiona:

-

modificari produse de neomogenizarea lingoului

- modificari rezultate in urma deformarii la cald a materialului

- modificari rezultate in urma modificarii la rece a materialului

Laminarea se preteaza mai ales pentru obtinerea de

piese lungi cu sectiune constanta , care nu se pot obtine prin alte procedee,

dar si pentru obtinerea unor produse finite complicate.

Ca

semifabricate initiale se folosesc: lingouri, bare, turnate continuu, produse

laminate in prealabil.

Dintre produsele cu aplicabilitate mai larca se pot mentiona: bare de diverse dimensiuni si sectiuni, profile cu configuratie simpla sau complexa, table si benzi, tevi, sarme, produse speciale- bandaje, roti, axe, palete, profile periodice- bile, axe, nituri.

Tablele obtinute prin laminare pot fi: groase sau subtiri. O varianta a tablei subtiri este platbanda, caracterizata de lungimea foarte mare in raport cu latimea.

O categorie aparte de table subtiri sunt asa numitele foite, caracterizate de grosimi foarte mici folosite in industria alimentara, usoara, electronica, electrotehnica.

Clasificarea laminatelor

a) Benzi din otel laminate la rece

Fabricatia benzilor laminate la rece cu

grosimi incepand cu 0.06 mm se realizeaza cu un laminor quarto - reversibil

performant, avand comenzile, controlul si monitorizarea parametrilor asistate

de calculator

Caracteristicile fizico-mecanice ale

benzilor realizate sunt obtinute prin tratament termic in instalatii tip clopot

conduse cu ajutorul calculatorului de proces.

Instalatia de taiere longitudinala permite obtinerea unei largi game dimensionale de produse finite, livrate in ambalaj protectiv, rezistent la manipulari si transport.

Prin controlul asistat de calculator si disciplina tehnologica riguroasa se asigura pentru produse incadrarea in limitele de tolerante dimensionale, planeitate si aspect impuse de cele mai exigente standarde.

b) Benzi din otel acoperite metalic

Benzile din otel acoperite metalic cu staniu sau aliaje staniu-plumb sunt realizate pe o linie tehnologica specializata. Instalatia permite si acoperirea pe banda suport din materiale neferoase (cupru sau alame). Procedeul de acoperire prin depunere termica utilizat, cu imbunatatirile realizate de specialistii firmei, asigura uniformitatea stratului de acoperire pe ambele fete ale benzii si grosimi ale acestuia comparabile cu cele obtinute prin depunere electrolitica.

c) Benzi din otel inguste protejate anticoroziv

Fabricarea acestor produse este o noutate pentru industria romaneasca. Prin aspect si performanta caracteristicilor, benzile sunt similare cu cele realizate de firme renumite.

Protejate anticoroziv, personalizate la

cerere prin inscriptionari estetice, benzile de legat produse de GALFINBAND

sunt destinate ambalarii produselor usoare, medii si grele ce urmeaza a fi

transportate pe distante lungi, supuse unor manevre multiple si actiunii unor

medii agresive.

Compania produce clemele pentru capsare corespunzatoare si poate livra toata gama de

dispozitive si accesorii pentru ambalat.

|

VIDEO LAMINARE |

|

Bibliografie

[1] Ilca, I.*- Tehnologia deformarilor plastice E.D.P., Bucuresti, 1979

Adrian, M.,*- Tehnologia laminarii Editura Tehnica, Bucuresti, 1977

Cazimirovici, E*-Teoria laminarii, Editura Bren, Bucuresti, 2001

Copyright © 2026 - Toate drepturile rezervate