| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

CAPITOLUL I

Notiuni introductive privind ciclurile termodinamice ale motoarelor termice si turbinelor cu gaze. Diagrame entropice de stare, determinarea randamentelor termodinamice

1.1 Tipuri si caracteristici ale turbinelor cu gaze utilizate pentru cogenerare

Instalatia de turbina cu gaze (ITG) este o masina termica care realizeaza

conversia energiei chimice a combustibilului in energie mecanica, utilizand ca

agent termic un gaz. Gazele utilizate in acest scop pot fi: aer, gaze de ardere, dioxid

de carbon, heliu, etc.

Ciclul termodinamic dupa care evolueaza instalatiile moderne de turbine cu

gaze este ciclul Brayton, intalnit in literatura de specialitate si sub denumirea de

Joule. In figura 1 este prezentata in coordonate temperatura-entropie (T-s) forma

ciclului Brayton teoretic, pentru care se disting urmatoarele transformari

termodinamice:

1 - 2 compresie izentropa

2 - 3 incalzire izobara

3 - 4 destindere izentropa

4 - 1 racire

izobara

Din punct de vedere al modului de interactiune intre agentul termic si

produsele de ardere corespunzatoare sursei calde a ciclului, se disting:

ITG in circuit deschis

Agentul de lucru se amesteca cu produsele de ardere la sursa calda si apoi

se destind impreuna in turbina, pentru a fi ulterior esapate in atmosfera. Din punct de vedere termodinamic nu se poate vorbi in acest caz despre un ciclu propriu-zis.Inchiderea acestuia se realizeaza prin intermediul atmosferei, care reprezinta in acelasi timp si sursa rece a ciclului. In mod exclusiv, la ITG in circuit deschis se utilizeaza ca agent termic aerul.

ITG in circuit inchis

Spre deosebire de cazul anterior, atat sursa calda, cat si sursa rece a

ciclului se caracterizeaza prin prezenta unor suprafete de schimb de caldura. Agentul termic nu intra in contact direct nici cu produsele de ardere, nici cu fluidul de racire. Masa de agent termic se conserva in interiorul ciclului, deci se pot utiliza in acest scop gaze mai scumpe, dar cu proprietati termodinamice mai bune decat ale aerului: CO2, He.

Intr-o proportie covarsitoare, in centralele termoelectrice se utilizeaza ITG in circuit deschis. ITG in circuit inchis au o raspandire limitata, putand fi

intalnite in cadrul unor filiere de centrale nuclearo-electrice.

In figura 2 sunt prezentate schema de principiu pentru o ITG in circuit deschis si procesul real in coordonate T-s

Modul de functionare al unei ITG in circuit deschis poate fi descris astfel:

Aerul este aspirat de compresor prin intermediul unui filtru FA. Acesta

are rolul de a opri eventualele impuritati mecanice care ar conduce la

degradarea paletajului compresorului.

Dupa compresie, aerul patrunde in camera de ardere unde se amesteca

cu combustibilul. Energia necesara compresiei este furnizata de turbina cu gaze (compresorul si turbina cu gaze sunt dispuse pe aceeasi linie de

arbori).

Produsele de ardere ies din CA si se destind in turbina cu gaze producand lucru mecanic. O parte din lucrul mecanic produs este utilizat pentru antrenarea compresorului, iar cealalta parte este transmisa catre generatorul electric.

Gazele de ardere sunt esapate in atmosfera prin intermediul unui amortizor de zgomot care are rolul de a reduce poluarea fonica.

Pentru a proteja turbina cu gaze contra fenomenului de eroziune, gazele de

ardere provenite din CA trebuie sa fie deosebit de curate din punct de vedere al

continutului de pulberi. In consecinta, nu este posibila utilizarea directa in ITG a

combustibililor solizi.

Tipurile de combustibili folositi in ITG pot fi: combustibili traditionali: gaze naturale, combustibil lichid usor(motorina); combustibili lichizi speciali: metanol, kerosen; combustibili gazosi speciali: gaz de sinteza, gaz de furnal, gaz de gazogen. Gazul natural reprezinta cel mai comod combustibil, atat din punct de vedere al manipularii, cat si al caracteristicilor de ardere. In absenta gazului natural, combustibilul lichid usor constituie un bun inlocuitor. El pune insa o serie de probleme in ceea ce priveste asigurarea unui randament bun al arderii.

1.2 Ciclul termodinamic al turbinelor cu gaze

Principalii parametrii care caracterizeaza ciclul termodinamic ce sta la baza

functionarii ITG sunt:

• Temperatura inainte de turbina cu gaze (T3 )

• Raportul de compresie

(1.1)

Acesti doi parametrii sunt utilizati, in general, de furnizorii de ITG in cataloagele de prezentare a produselor proprii.

In ceea ce priveste efectul variatiei ![]() si

si ![]() asupra

performantelor nominale ale ITG se cunosc urmatoarele elemente:

asupra

performantelor nominale ale ITG se cunosc urmatoarele elemente:

• Cresterea lui ![]() conduce in mod nemijlocit la cresterea

randamentului

conduce in mod nemijlocit la cresterea

randamentului

si puterii ITG.

• Exista o valoare a raportului de

compresie (![]() ) pentru care randamentul

ITG devine maxim (in ipoteza

) pentru care randamentul

ITG devine maxim (in ipoteza ![]() =

const.).

=

const.).

• Exista o valoare a raportului de

compresie (![]() ) pentru care

puterea ITG devine maxima (in conditiile in care

) pentru care

puterea ITG devine maxima (in conditiile in care ![]() si

debitul de aer aspirat de compresor raman constante).

si

debitul de aer aspirat de compresor raman constante).

• Intotdeauna este valabila relatia:

![]()

(1.2)

In functie de valoarea raportului de compresie aleasa pentru dimensionare, se disting doua familii de instalatii de turbine cu gaze:

v ITG de tip industrial ('heavy-duty')

v ITG de tip aeroderivativ

Conceptia de ansamblu a ITG

In raport cu o unitate energetica care are la baza un ciclu conventional cu

abur, una din principalele caracteristici ale instalatiilor de turbina cu gaze este

structura compacta.

Se pot face urmatoarele observatii generale:

• Sursa calda a ITG, camera de ardere, are dimensiuni mult mai reduse decat cele ale unui generator de abur, care indeplineste aceeasi functie in cadrul centralelor termoelectrice conventionale.

• Cele trei piese principale ale ITG - compresorul de aer, camera de ardere, respectiv turbina cu gaze - sunt amplasate una langa alta. Se elimina astfel necesitatea unor canale lungi de legatura intre aceste componente.

• Utilizarea ca sursa rece a aerului atmosferic elimina de asemenea condensatorul si celelalte circuite voluminoase de apa de racire intalnite uzual la turbinele cu abur.

Caracteristicile prezentate mai sus genereaza timpi de constructie-montaj foarte redusi in comparatie cu alte filiere energetice. De asemenea, investitia specifica este relativ scazuta.

Din punct de vedere al dispunerii componentelor, majoritatea ITG de tip industrial ('heavy-duty') au adoptat sistemul in care compresorul, turbina cu gaze si generatorul electric sunt situate pe aceeasi linie de arbori.

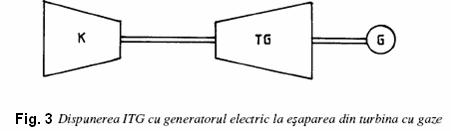

Solutia clasica este aceea prezentata in figura 3, in care turbina cu gaze este incadrata de compresor si de generatorul electric.

Avantajul acestei dispuneri consta in faptul ca transmisia cuplului mecanic de la turbina se face in conditii bune atat spre compresor, cat si spre generatorul electric.

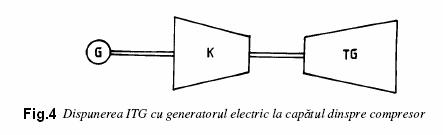

Aceasta varianta are insa un dezavantaj major: plasarea generatorului electric la esaparea din turbina obliga schimbarea directiei gazelor de ardere evacuate din ITG cu 90°. Sunt introduse astfel pierderi suplimentare de presiune pe traseul gazelor de ardere, ceea ce diminueaza lucrul mecanic specific si eficienta ITG. Ca urmare, tinand seama si de problemele legate de incadrarea ITG intr-un ciclu combinat gaze-abur, a fost revizuita conceptia de dispunere a componentelor pe linia de arbori. Astfel, generatorul electric a fost mutat la 'capatul rece', langa compresor (fig.4).

In aceste conditii, gazele de ardere vor esapa din turbina paralel cu linia de arbori, intrand direct in cazanul recuperator fara schimbari de directie, deci cu pierderi minime de presiune. Bineinteles, in acest caz apar probleme privind transmiterea cuplului mecanic in conditii optime catre generatorul electric.

ITG de tip 'aeroderivativ' se caracterizeaza prin dispunerea lor pe mai multe linii de arbori.

Existenta mai multor linii de arbori si a mai multor corpuri de turbina ofera

urmatoarele avantaje:

• La functionarea la sarcini partiale se poate realiza un bun reglaj al debitului de aer aspirat de compresor, prin variatia turatiei compresorului de joasa presiune.

• Exista posibilitatea de a injecta abur in turbina cu gaze in scopul cresterii puterii ITG.

Pentru a obtine gabarite cat mai reduse, multe ITG de mica si medie putere

(indeosebi de tip “heavy-duty”) sunt proiectate pentru turatii sensibil mai mari decat cele sincrone. In acest caz este necesara prevederea unui reductor de turatie pentru cuplarea generatorului electric.

1.4 Imbunatatirea ciclului termodinamic al ITG

Marirea temperaturii inainte de turbina, ca o masura de crestere a

performantelor ITG, este limitata de nivelul de dezvoltare tehnologica atins la un

moment dat. Astfel, calitatea materialelor din care este executata partea calda a

ITG (camera de ardere, turbina cu gaze) influenteaza alegerea temperaturii fluidului de lucru, prin limita de rezistenta a acestora la temperatura.

Pe de alta parte, o importanta limitare a puterii unitare se datoreaza

caderilor relativ mici de entalpie din turbina cu gaze (in general 500 ÷ 600 kJ pentru 1kg de aer aspirat de compresor). Cresterea puterii unitare doar pe baza sporirii debitului masic de agent ar duce, in conditiile presiunilor si temperaturilor uzuale ale ITG, la sectiuni de curgere mari. Sectiunea de curgere nu poate avea orice dimensiune, existand restrictii in ceea ce priveste lungimea paletelor, impusa la randul ei de rezistenta la rupere a materialelor.

In consecinta, pentru imbunatatirea in continuare a performantelor ITG

(randament, putere unitara) trebuiesc abordate solutii de perfectionare a ciclului

termodinamic.

Solutiile fiind urmatoarele:

Destinderea fractionata combinata cu arderea intermediara

Recuperarea interna de caldura: In scopul cresterii randamentului, un mod eficient este reprezentat de introducerea unui schimbator de caldura. Gazele de ardere, inainte de a fi evacuate din ITG, servesc la preincalzirea aerului refulat din compresor. Efectul scontat este o diminuare a consumului de combustibil a ITG, in conditiile in care puterea produsa ramane neschimbata.

Compresia fractionata combinata cu racirea intermediara

Tipuri si caracteristici de motoare termice utilizate pentru cogenerare

Motoarele cu ardere interna cu piston pot fi clasate in functie de evolutia fluidului motor in motoare cu piston cu evolutie alternativa sau rotativa (fig.5)

Motoarele termice se impart dupa mai multe criterii, dintre care se enumera:

procedeul de aprindere a combustibilului;

durata ciclului;

procedeul de formare a amestecului aer-combustibil;

numarul de curse ale pistonului in care se realizeaza ciclul motor;

starea de agregare a combustibilului;

numarul de combustibili utilizati;

sensul de rotatie;

numarul de cilindri.

Motoarele cu ardere interna se compun din:

mecanismul motor;

ansamblul de sisteme auxiliare;

aparatura de control si automatizare a functionarii.

Mecanismul motor este format din doua parti:

partea mobila numita mecanism biela-manivela si care cuprinde urmatoarele organe principale:

- piston;

- biela;

- axa cu came;

- arbore motor (arbore cotit)

partea fixa este compusa din cilindrul chiulasei si carter.

Ansamblul de sisteme auxiliare este format din:

sistemul de distributie;

sistemul de alimentare cu combustibil

sistemul de aprindere;

sistemul de racire;

sistemul de ungere;

sistemul de filtrare;

sistemul de pornire;

sistemul de supraalimentare

Aparatura de control si automatizare este alcatuita din diferite aparate de control pentru masurarea presiunilor, temperaturilor, turatiei, etc. precum si bucle de automatizare privind incarcarea in putere, reglarea temperaturii agentului de racire la intrarea in motor, protectii privind supraturatia, temperatura minima si maxima admisa, etc.

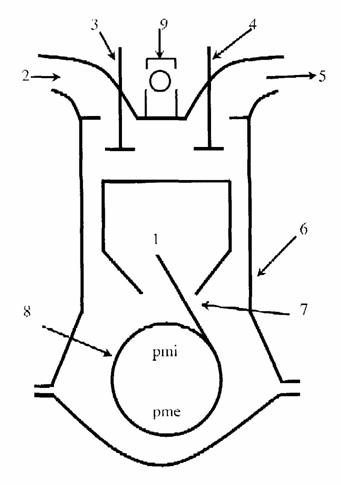

FIG.5 Sectiune printr-un cilindru cu motor termic

Legenda:

1-piston; 2-canal de admisie; 3-supapa de admisie; 4-supapa de evacuare; 5-canal de evacuare; 6-cilindru; 7-biela manivela; 8-arborele cotit; 9-sistem de aprindere

pmi- punct mort inferior; pme- punct mort exterior.

In functie de ciclul termic dupa care are loc producerea lucrului mecanic motoarele se pot imparti in:

o motor cu aprindere prin scanteie (motor functionand dupa ciclul Otto, Beau de Rochas), m.a.s.;

o motor cu aprindere prin comprimare (motor functionand dupa cilul Diesel), m.a.c.;

o motor cu aprindere prin jet de combustibil (motor functionand dupa ciclul Sabathe, Seilinger), motor Diesel-Gaz (dual-fuel).

Marirea puterii care poate fi obtinuta de un motor se poate face prin folosirea suplimentarii, prin intermediul unor turbosuflante cu turatie ridicata, variabila, ce folosesc gazele de ardere iesite din motor ca fluid termodinamic de antrenare.

Pentru aceeasi putere la cupla, datorita supraalimentarii volumul ocupat de motor scade fata de motorul nesupraalimentat cu cca. 23-29%. Toate motoarele folosite pentru cogenerare sunt supraalimentate, datorita avantajelor aduse de supraalimentare.

Motoare cu aprindere prin scanteie si aprindere prin comprimare

Motoarele cu aprindere prin scanteie pot functiona cu doua tipuri de combustibil:

v lichid;

v gazos.

Motoarele functionand cu combustibil gazos se numesc motoare termice cu gaz, pe scurt motoare cu gaz. Gazul folosit poate fi gaz metan, gaz de cocserie, gaz de sonda etc.

Motoarele cu aprindere prin scanteie au nevoie ca amestecul aer-combustibil sa fie pregatit intr-un echipament special inainte de a intra in piston, numit sistem de carburatie. Arderea amestecului combustibil se realizeaza in momentul in care acesta a fost comprimat, pistonul ajungand in punctual motor (mort) superior.

Procesul de aprindere este declansat de o bujie, amorsarea facandu-se datorita unei scantei electrice produsa de aceasta.

Motoarele cu gaz se impart in functie de excesul de aer cu care functioneaza in doua mari categorii:

v motoare cu gaz cu amestec bogat (motoare standard) cu α=1,2~1,3;

v motoare cu amestec sarac (lern burn) cu α>1,5.

Caracteristicile unei masini sunt date mai jos:

o alezaj (diametrul interior al cilindrului);

o cursa (deplasarea pistonului intre PMI si PMS);

o cilindreea (volumul total al cilindrilor);

o numarul de supape;

o configuratia cilindrilor;

o raportul de compresie;

o sensul de rotatie;

o turatia;

o viteza medie a pistonului;

o puterea medie pe cilindru;

o presiunea medie efectiva;

o dispozitia cilindrilor;

o supraalimentarea;

o indice de metan (pentru motoare cu gaz) / cifra octanica (pentru motoarele cu combustibil).

Motoare cu aprindere prin comprimare.

Motoarele cu aprindere prin comprimare difera de motoarele cu prindere prin scanteie prin faptul ca nu mai este necesara prezenta carburatorului si nici a bujiei care sa amorseze procesul de ardere.

Motoarele diesel se impart in doua mari categorii:

motoare diesel lente;

motoare diesel rapide.

Principiul motorului cu prindere prin comprimare este autoaprinderea combustibilului prin atingerea parametrilor critici ai acestora. Compresia aerului se realizeaza in cilindru, in apropierea punctului mort inferior, aparand injectia combustibilului. Acesta se disperseaza in masa aerului aflat la presiune si temperatura ridicata, producand explozia amestecului cu ardere instantanee in toata masa.

Avantajele motorului cu aprindere prin comprimare fata de motorul cu aprindere prin scanteie sunt:

randament mai bun;

pericol de incendiu, de explozie redus;

permite folosirea unui combustibil mai ieftin, mai greu volatile;

nu apar zone moarte si nici front de flacara.

Dezavantajele motorului cu aprindere prin comprimare este acela ca in combustibilul folosit se gaseste sulf, ceea ce presupune masuri pentru indepartarea SO2 produs in timpul arderii.

Motoare cu aprindere prin jet de combustibil.

Sunt folosite pentru minimizarea costului combustibilului, deoarece utilizeaza atat un combustibil gazos cat si unul lichid. Elementele de constructie-functionare imbina cele doua tipuri de motoare descrise anterior. Motoarele cu aprindere prin jet de combustibil au carburator, pentru realizarea amestecului aer-gaz, dar nu au bujie aprinderea facandu-se prin injectia combustibilului lichid. Acest motor necesita un grad de automatizare mai avansat pentru ca procesul de functionare este mai complicat. Caracteristicile tehnice de functionare sunt identice cu cele ale motoarelor anterior descrise.

Analiza tehnica a solutiei de cogenerare cu motoare termice.

Ciclul motoarelor termice folosite pentru cogenerare se deosebeste de ciclul clasic de cogenerare cu turbine prin urmatoarele:

pe parcursul ciclului de producere a lucrului mecanic, agentul de lucru nu isi schimba starea de agregare;

producerea energiei termice se realizeaza cu schimbatoare recuperative;

se considera ca in cazul recuperarii de caldura din gazele de ardere, nu toata caldura poate fi recuperata;

existenta recuperatorului de caldura pe traseul gazelor de ardere introduce o cadere suplimentara de presiune ce va influenta lucrul mecanic produs de motor. Puterea motorului poate scadea cu cca.1 -1,5%.

Analiza solutiei de cogenerare utilizand motoare termice se face in functie de tipul motorului, respectiv dupa tipul ciclului dupa care acesta va functiona.

1.10 Analiza termodinamica. Randamente. Analiza energetica.

Motoarele termice functioneaza dupa diverse cicluri termodinamice ce difera intre ele in functie de natura evolutiei procesului de transmitere a caldurii ciclului motor.

Procesele de ardere pot fi:

izocor (ciclul Beau de Rochas, Otto) → motoare cu aprindere prin scanteie;

izobar (ciclul Diesel) → motoare cu aprindere prin comprimare;

mixt – izobar si izocor (ciclul Sabathe, Selinger) → ciclul dupa care functioneaza motorul dual-fuel.

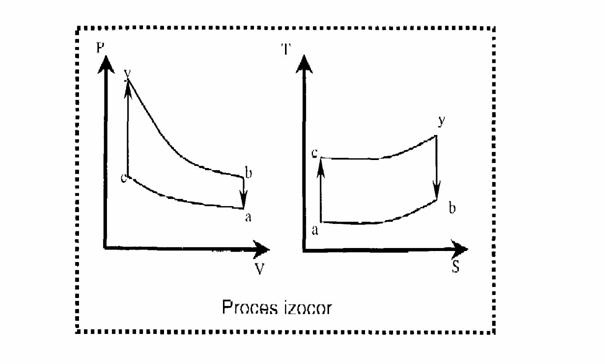

Fig. 6 Diagramele entropice de stare p-V si T-s pentru arderea izocora

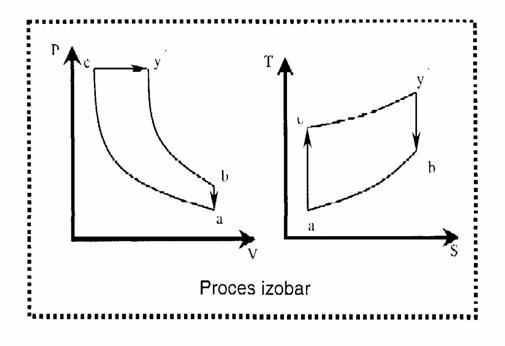

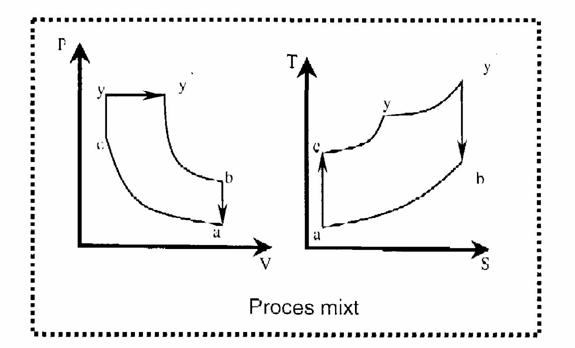

Fig.7 Diagramele entropice de stare p-V si T-s pentru arderea izobara

Pentru ciclul teoretic, procesele desfasurate in cilindru sunt urmatoarele (fig.8):

a-c → proces de comprimare (transformare adiabatica);

c-y → arderea combustibilului (transformare izocora);

c-y’ → arderea combustibilului (transformare izobara); pentru motoarele DUAL-FUEL punctul ”y” este punctul de incepere a injectiei de combustibil lichid.

yb / y’b → destinderea gazelor (transformare adiabata);

ba → evacuarea gazelor de ardere (transformare izocora).

In cazul ciclului real apare suplimentar faptul ca, dupa fiecare ciclu, agentul termic va fi evacuat din motor, fiind inlocuit de un nou amestec aer-combustibil sau aer (inchiderea ciclului se face practic prin atmosfera, prin preluarea aceluiasi combustibil si aceluiasi volum la fiecare ciclu).

Fig.8 Diagramele entropice de stare p-V si T-s pentru arderea mixta

Ipotezele referitoare la fluidul motor pentru ciclul teoretic:

este un agent perfect;

are compozitia invariabila.

Principalele marimi care apar in cazul ciclului teoretic sunt urmatoarele:

raportul de comprimare

(1.3)

(1.3)

unde s-a notat cu:

Va – volumul maxim ocupat de fluidul motor(la sfarsitul fazei de aspiratie);

Vc – volumul minim ocupat de fluidul motor (la sfarsitul fazei de compresie).

raportul de crestere a presiunii (pentru procesul izocor de ardere);

(1.4)

(1.4)

unde:

py – presiunea in punctul y ;

pc – presiunea in punctul c.

raportul de destindere prealabila;

(1.5)

(1.5)

unde:

Vy’ – volumul ocupat de fluidul motor in punctul y’;

Vc – volumul ocupat de fluidul motor in punctul c.

Pentru toate cazurile se va considera exponentul adiabatic egal cu 1,4 (cel al aerului, considerat gaz perfect).

Cantitatea de caldura primita de ciclu este data de o ecuatie de forma:

![]()

![]() ; (1.6)

; (1.6)

unde:

m – masa fluidului motor;

cx – caldura specifica medie;

Tc – temperatura medie de evacuare;

Ti – temperatura medie de intrare;

x – parametru ce ramane constant in timpul arderii.

Pentru procesele izocore de ardere:

![]()

![]() ; (1.7)

; (1.7)

Pentru procesul izobar de ardere:

![]()

![]() ; (1.8)

; (1.8)

Pentru procesul mixt de ardere:

![]()

![]() ; (1.9)

; (1.9)

Expresiile caldurilor evacuate din ciclu vor fi date de urmatoarele ecuatii:

Pentru procesul de ardere izocor:

![]()

![]() ; (1.10)

; (1.10)

Pentru procesul izobar de ardere:

![]()

![]() ; (1.11)

; (1.11)

Pentru transferul mixt de transfer de caldura:

![]()

![]() ; (1.12)

; (1.12)

Randamentul termic este:

![]()

(1.13)

(1.13)

Pentru ciclul cu introducere izobara a caldurii randamentul este:

(1.14)

(1.14)

Pentru ciclul cu introducere izobara a caldurii randamentul este:

(1.15)

(1.15)

Pentru ciclul cu introducere mixta a caldurii randamentul este:

(1.16)

(1.16)

In cazul ciclurilor termodinamice randamentul nu depinde de agentul termic introdus si nici de excesul de aer.

Temperatura medie superioara se defineste ca temperatura medie de proces de introducere de energie din ciclu.

![]() ; (1.17)

; (1.17)

unde:

ΔS – variatia de entropie in timpul procesului de transfer de caldura la sursa calda.

(1.18)

(1.18)

unde:

ηex - randament exergetic;

T0 – temperatura mediului ambiant.

Pentru ciclul cu introducere izocora a caldurii este:

![]()

![]() (1.19)

(1.19)

(1.20)

(1.20)

Pentru ciclul cu introducere izobara a caldurii este:

![]()

![]() (1.21)

(1.21)

(1.22)

(1.22)

Pentru ciclul cu introducere mixta a caldurii este:

![]()

![]() (1.23)

(1.23)

(1.24)

(1.24)

Se defineste randamentul corectat al ciclului motorului termic:

(1.25)

(1.25)

unde:

Pr – puterea obtinuta intr-un ciclu real;

ηr = ηt*ηc;

ηc – raportul dintre randamentul ciclului teoretic si al celui real.

Randamentul mecanic al motorului:

![]() (1.26)

(1.26)

(1.27)

(1.27)

unde:

Pe – puterea la bornele generatorului actionat de motorul termic.

Randamentul global al grupului motor termic-generator electric va fi:

![]() (1.28)

(1.28)

1.11. Indicatori tehnici caracteristici solutiei de cogenerare cu motoare termice.

Randamentul termic total:

(1.29)

(1.29)

unde:

Pe – puterea electrica;

Qt – cantitatea de caldura livrata consumatorilor;

Qcb – cantitatea de caldura introdusa de combustibil;

Qapa – cantitatea de caldura recuperata din apa de racire;

Qg – cantitatea de caldura recuperata din gazele de ardere.

Randamentul incalzirii:

(1.30)

(1.30)

In cazul folosirii unui cazan de varf randamentul total devine:

(1.31)

(1.31)

unde:

QCET – cantitatea totala de caldura livrata de centrala;

QCAF – cantitatea totala de caldura livrata de CAF;

QcbCAF – cantitatea de caldura introdusa ca energie cu combustibilul in CAF.

La motoarele termice apare o recuperare partiala a caldurii din gazele de ardere:

![]()

![]() ; (1.32)

; (1.32)

unde:

Tev – temperatura gazelor de ardere la evacuarea din motor;

T - temperatura gazelor de ardere la iesirea din recuperator.

![]()

![]() ; (1.33)

; (1.33)

Daca cg = constant, atunci:

(1.34)

(1.34)

unde:

x – grad de recuperare a caldurii din gazele de ardere.

Din analiza relatiilor (a randamentului incalzirii, a celui electric si a cogenerarii) se va observa ca in urma motoarelor termice vor rezulta urmatoarele observatii:

randamentul termic total va creste pe masura ce creste randmentul producerii energiei electrice de catre motorul termic si va apare o mai mare recuperare a caldurii provenite din racire si gaze de ardere;

marimea gradului de recuperare va duce la o crestere partiala a cantitatii de caldura posibila de a fi livrata consumatorilor, pentru ca o alta cota de caldura se va obtine din raciri tehnologice.

CAPITOLUL II

Descrierea simplificata a principalelor activitati ale societatii

S.C. OTEL S.A. Targoviste este situata in partea de sud-vest a municipiului Targoviste, la o altitudine de 200 m, ocupand o suprafata de 25 ha imprejmuita cu gard de beton si plasa.

SC OTEL SA Targoviste a fost infiintata in anul 1974 prin finalizarea tratativelor intre BIRD si Banca Centrala de Investitii din Romania privind asigurarea fondurilor necesare achizitionarii tehnologiilor si utilajelor de la firmele japoneze Nissihn Steel Ltd. si Daido Steel. Primele produse au fost realizate in anul 1979, iar in anul 1981 societatea producea 60000 t tabla/an si 100000 t profile/an.

In februarie 1991, societatea s-a organizat conform noii legislatii, in societate comerciala cu capital de stat sub denumirea de OTEL SA si a functionat asa pana in anul 1997.

In 1997 societatea a fost privatizata prin cumpararea pachetului majoritar de actiuni (51%) de catre SAMSUNG Germania si a fost imatriculata cu denumirea de SC OTEL SA Targoviste. In prezent structura actionariatului este urmatoarea :

-Samsung Deutschland Gmbh 69.36 % ;

-Brodhurst Investments LTD 13.03 % ;

-SIF Oltenia 6.62 % ;

-APAPS 5.34 %.

Capitalul social al societatii este de 266.627.850 mii lei, divizat in 10.665.114 actiuni cu o valoare nominala de 25.000 lei/actiune.

Actiunile SC OTEL SA Targoviste sunt tranzactionate la bursa si sunt cotate la 90.000 lei/actiune la data de 24.05.2004.

Din anul 1998 a inceput programul de restructurare si de crestere a productiei. Actualmente se produce toata gama de produse din nomenclatorul de produse al societatii.

Obiectul principal de activitate al societatii este fabricarea si comercializarea laminatelor finite pline, in colaci si bare din oteluri speciale ; fabricarea si comercializarea produselor din tabla si benzi din oteluri inoxidabile laminate la rece; elaborarea si comercializarea de studii de cercetare si proiectare a tehnologiilor de laminare la rece si la cald, de tratament termic al laminatelor ; acordarea de consultanta in domeniul cercetarii si proiectarii tehnologiilor de laminare la rece si la cald.

SC OTEL SA produce laminate finite pline sub forma de colaci sau bare si tabla sau benzi din oteluri speciale sau inoxidabile, cum ar fi :

-tabla inox de 2.5 – 6 mm ;

-sarma f f

-sarma fier beton ;

-plasa de sarma ;

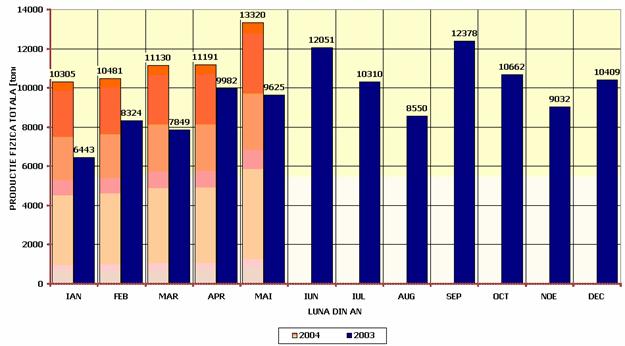

Dinamica evolutiei productiei fizice, exprimata in tone de produse este prezentata in Fig.9. In acest grafic sunt prezentate comparativ valorile totale lunare (insumand cifrele lunare ale productiilor realizate in sectiile SBTOI, LPMS si PRECIZIA). pentru anul 2003 si primele luni din 2004. Se poate observa ca in 2004 exista o crestere medie a productiei fizice de aproximativ 35% fata de aceeasi perioada din 2003.

Numarul actual de angajati este de 542 persoane.

Pe piata romaneasca SC OTEL SA Targoviste vinde 5% din productia realizata, iar 95% se vinde la export in tari din Europa de Vest si Statel Unite. Societatea are liniile tehnologice modernizate cu echipamente produse de Hitachi, Mitsubushi, Nisshin Steel, Daido Steel din Japonia si Moeller Newmann din Germania.

Cifra de afaceri pe primele patru luni si jumatate din anul 2004 a fost de 876.552.234 mii lei, inregistrandu-se cu un profit net de 44.387.999 mii lei. In anii 2002 si 2003 societatea a avut profit ( 189578 mil./2002 si respectiv 26.456.683 mii./2003).

Fig.9 Productie fizica totala laminate SBTOI, LPMS si PRECIZIA

Productia anuala de tabla, profile si sarma a crescut in mod continuu incepand cu anul 1997. Dupa cum se poate observa si din Fig.9, acest ritm crescator al productiei se mentine si in primele luni ale anului 2004.

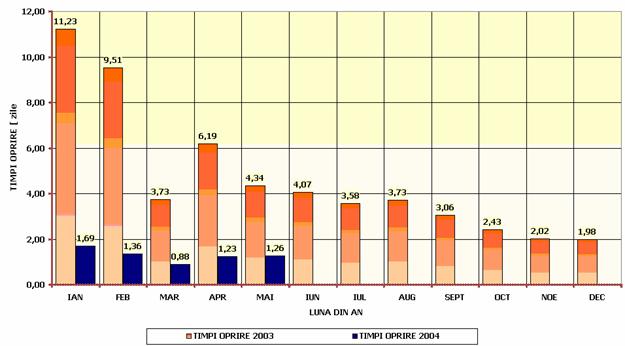

Conducerea Sectiei Mecano-Energetice si de Investitii a Combinatului este preocuopata in permanenta de analizarea si inlaturarea cauzelor mecanice sau electrice care conduc la oprirea accidentala a liniilor de productie. Observarea atenta si interventia prompta pentru inlaturarea acestor defectiuni au condus la o reducere evidenta a timpilor opririlor accidentale, asa cum este prezentat si in Fig.10.

In aceasta figura s-au considerat timpii totali ai opririlor accidentale, netinand cont de cauza opririi (mecanica sau electrica).

Fig.10 Evolutia timpilor totali de oprire

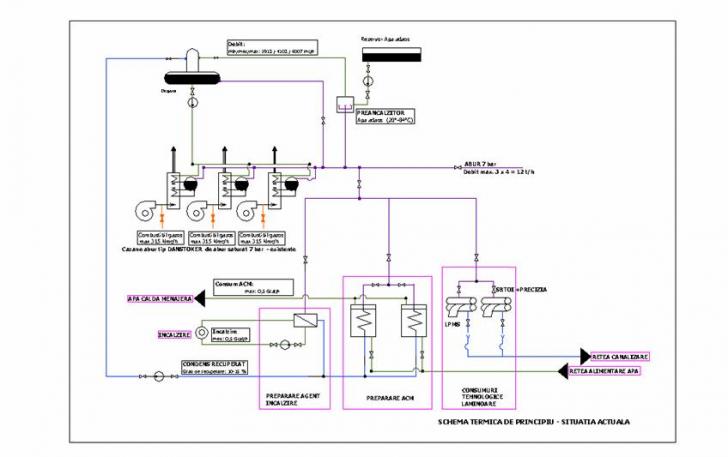

Pana in anul 1997 societatea era intr-un ciclu integrat in producerea otelurilor speciale si a produselor laminate din oteluri speciale, plecand de la turnarea otelului la COS Targoviste si terminand cu produsul finit, tabla, sarma sau profile realizate la OTEL. In acea perioada productia avea un volum foarte mare, societatea asigurandu-si energia electrica din SEN. Energia termica sub forma de abur saturat la 7 bar fiind preluat din centrala termica a COS Targoviste.

Dupa realizarea privatizarii societatea si-a realizat centrala termica proprie, dotata cu trei cazane de abur saturat la 7 bar si un debit nominal de 4 t/h fiecare. Cazanele sunt ignitubulare de fabricatie daneza, de tip DANSTOKER si functioneaza pe gaz metan.

Actualmente, consumul de energie electrica si termica este de regula constant pe perioadele de functionare a laminoarelor de tabla sau sarma.

Atunci cand sunt comenzi se lucreaza in 3 schimburi, 7 zile pe saptamana iar consumurile in schimburile 2 si 3 sunt aproximativ egale cu cel din schimbul 1.

Fabrica dispune de 3 linii tehnologice de productie, denumite LAMINOARE si simbolizate in cadrul acestui proiect : SBTOI, LPMS, PRECIZIA.

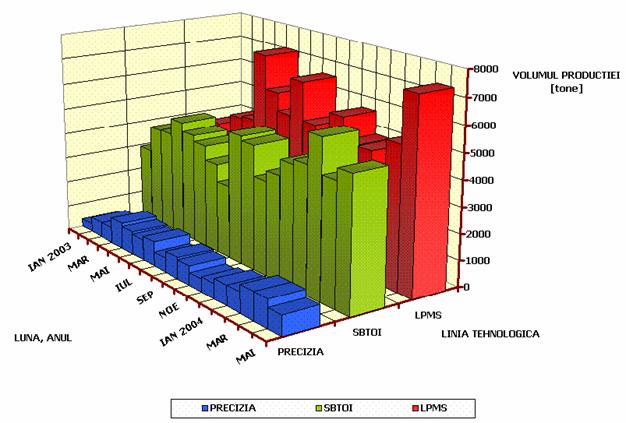

Modul de realizare a productiei totale a anului 2003 si repartizarea acestei productii pe cele 3 sectii de productie – laminoare (SBTOI, LPMS, PRECIZIA) este prezentat in Fig.11.

Se observa ca cea mai mare parte a productiei este realizata de sectiile SBTOI si LPMS

Fig.11 Repartizare productie pe linii tehnologice

Pentru realizarea productiei de laminate, S.C. OTEL S.A. foloseste in procesul tehnologic urmatoarele utilitati : energie electrica, gaz metan, abur, apa industriala, aer comprimat. S.C. OTEL S.A. cumpara energia electrica necesara, din SEN si isi produce agentul termic-aburul intr-o centrala termica proprie, dotata cu cazane de abur saturat ignitubulare, ce functioneaza cu gaze naturale.

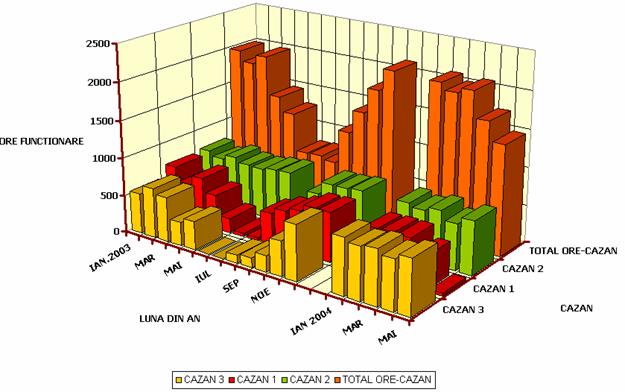

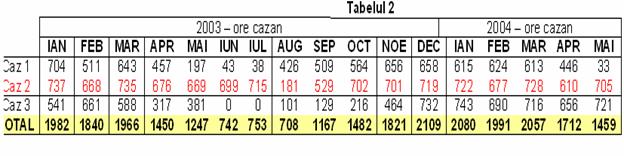

Functionarea cazanelor centralei termice este intr-o dinamica continua in stransa legatura cu cererea de abur pentru nevoi tehnologice, de incalzire si de producere a apei calde menajere, precum si pentru satisfacerea consumurilor proprii (preancalzire si degazare). Pentru 2003 si primele 5 luni din 2004 timpii de functionare ai celor trei cazane existente sunt prezentati in Fig.12.

Se poate observa ca un cazan functioneaza garantat practic fara intrerupere (8760 de ore pe an), celelalte doua fiind folosite in functie de cererea de abur.

Fig.12 Situatia timpilor de functionare ai cazanelor

Pe timpul sezonului rece, centrala termica este folosita la capacitate maxima, fapt ce conduce la ideea suplimentarii capacitatii de producere a aburului.

CAPITOLUL III

Caracteristicile generale actuale ale consumurilor energetice (electrice si termice) ale societatii. Curbe de consum sezoniere si clasate

3.1 Producerea energiei termice

Sistemul de alimentare cu energie termica sub forma de abur tehnologic a instalatiilor societatii (in special sectia de decapare a laminatelor) a fost deservit initial cu abur produs de centrala termica a Combinatului de Oteluri Speciale aflat in vecinatate.

Odata cu privatizarea societatii, s-a procedat la construirea unei centrale termice proprii, pentru a putea avea un control direct asupra producerii aburului si in consecinta pentru a eficientiza producerea si consumul acestei utilitati.

Au fost instalate 3 cazane de abur saturat, identice, tip DANSTOKER, care pot asigura un total de 12 t/h.

Parametrii acestui tip de cazan sunt:

-abur saturat la 7 bar;

-debit de abur max. 4 t/h;

-consum de combustibil max. 315 Nmc/h;

-randament termic de catalog 92%;

-combustibil gazele naturale (PCI 8048 kCal/Nmc);

-presiunea gazelor naturale la arzator min.2000 mmcol.apa.

Consumurile de energie termica se datoreaza exclusiv pe folosirea aburului ca agent primar; astfel, cu ajutorul acestuia se realizeaza:

-incalzirea uleiului folosit in procesul tehnologic si a birourilor la LPMS,

-spalarea benzilor, tablelor la SBTOI si PRECIZIA,

-prepararea apei calde menajere si a agentului termic folosit la incalzirea celorlalte spatii

-satisfacerea nevoilor interne ale centralei (preincalzirea apei de alimentare intr-un schimbator cu amestec abur – apa de alimentare si la degazare termica)

In cele ce urmeaza, vom adopta pentru aprecierea consumurilor de gaz ale instalatiilor cogenerative ce vor fi analizate, valoarea Hi=8550 [kcval/Nmc], si vom considera ca ne raportam la un pret actual de producere de 18 [$/Gcal].

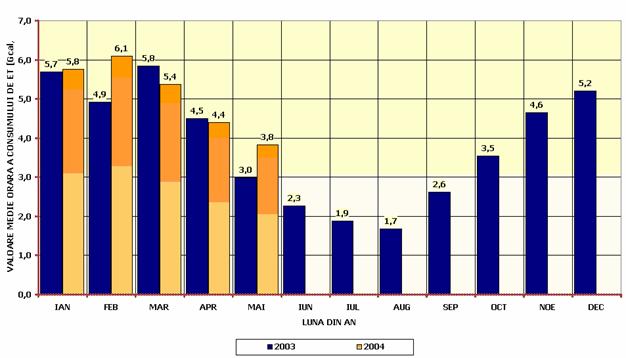

Fig.13 Evolutia anuala a consumurilor medii orare de energie termica

Referitor la capacitatea actuala a centralei, cel mai adesea cele trei cazane nu pot tine presiunea pe retea – se sugereaza astfel faptul ca in acele momente, debitul consumat este mult superior debitului nominal al cazanelor (reteaua lucrand la parametri presiune si temperatura mai scazuti).

Variatia consumurilor lunare ale apei de adaos pentru anul 2003 si primele 5 luni ale anului 2004 este prezentata in Fig.14.

Fig.14 Necesar sarcina termica medie preincalzire apa adaos

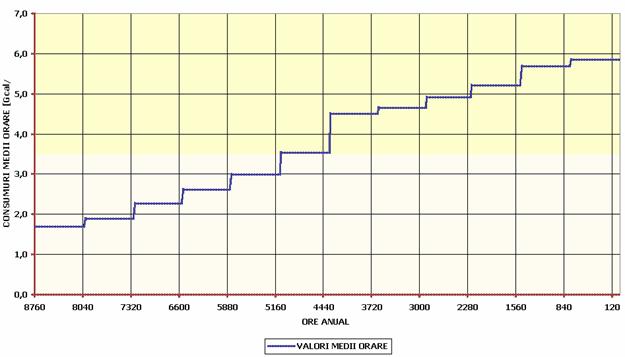

Totusi, plecand de la consumurile medii orare proprii fiecarei luni –conf. Fig.13, se poate trasa o curba clasata a nivelelor medii orare a consumurilor de caldura, prezentata in Fig.15

Deoarece timpul de functionare lunar al laminoarelor, si in consecinta timpul de consum al caldurii este mai mic, in fiecare luna existand timpi regulamentari de oprire pentru revizii situati intre 1 si 3 zile.

Fig.15 Curba clasata a consumurilor medii orare de energie termica

Combustibilul utilizat in prezent pentru producerea aburului in SC OTEL SA Targoviste este gazul natural din reteaua nationala TRANSGAZ S.A. Medias.

Asa cum am mentionat anterior, in cele ce urmeaza puterea calorifica a combustibilului gazos, va fi considerata Hi = 8550 [kcal/Nm3 ].

Bransamentul societatii OTEL S.A. la reteaua de distributie a gazelor se face prin intermediul unei statii de reglare-masura aflata in incinta. Presiunea minima inaintea statiei este 1 bar, iar dupa statie min. 0.1 bar

Energia electrica

Alimentarea cu energie electrica a instalatiilor societatii (in special laminoarele, ventilatoare, suflante, etc.) a fost initial facuta din SEN prin Statia de 110 / 10 kV COS Targoviste si se consuma o cantitate de max. 5 MWeh, dimensionata pentru productia societatii.

In prezent, energia electrica necesara instalatiilor societatii se preia tot de la statia electrica 110/10 kV a COS Targoviste, prin doi fideri subterani cu cate 4 cabluri de 185 mm2 si este folosita in fabrica la tensiuni diferite (10 kV, 6 kV, 0,7 kV si 0,4 kV) in functie de utilajele alimentate. Coborarea tensiunii se face local, de la 10 kV, prin intermediul transformatoarelor. Amplasarea optima a unei capacitati de producere a energiei electrice, care sa nu conduca la modificari ale retelei electrice a societatii (toate transformatoarele fiind dimensionate pentru consumurile utilajelor deservite) trebuie sa fie facuta astfel incat debitarea energiei electrice sa fie facuta la 10 kV, in SM 1. Astfel energia electrica debitata de grup nu ar deservi doar un mic grup de consumatori ci ar putea fi directionata catre toti consumatorii din societate.

Cantitatea totala de energie electrica CONSUMATA in anul 2003 a fost de 40916 Mwhe, si a fost cumparata din SEN la pretul de 64,19 USD/Mweh.

Aceasta cantitate totala de energie corespunde unui consum mediu orar de 4,67 MWhe.

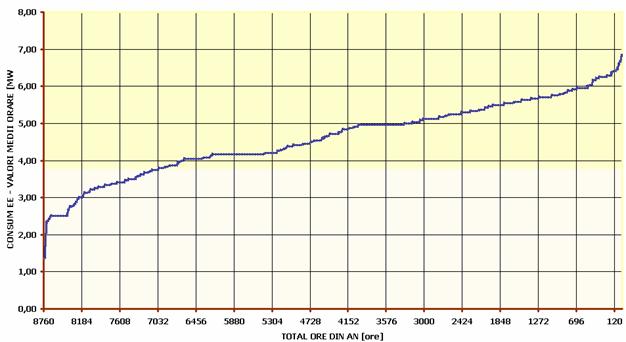

Curba clasata a consumului de energie electrica, in valori medii orare, pentru anul 2003 este prezentata in Fig.16

Conform acestei curbe clasate, anul 2003 a garantat existenta unui consum mediu orar de 2,5 MWhe timp de 8664 ore.

Fig.16 Curba clasata a consumului de energie electrica in 2003-valori medii orare

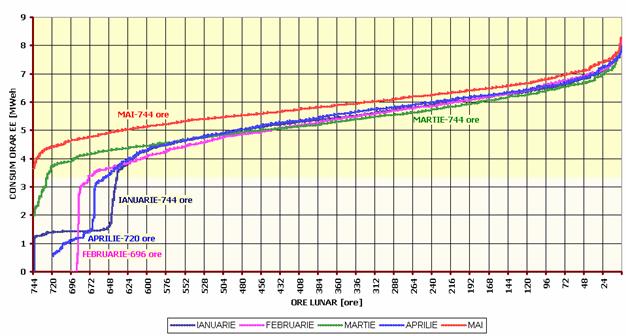

Pentru primele 5 luni ale anului 2004 au fost trasate curbe clasate ale valorilor medii orare pentru fiecare din lunile respective, conform Fig.17

Aceste curbe clasate ale consumului lunar de energie electrica sunt trasate pentru valorile orare inregistrate ale consumului.

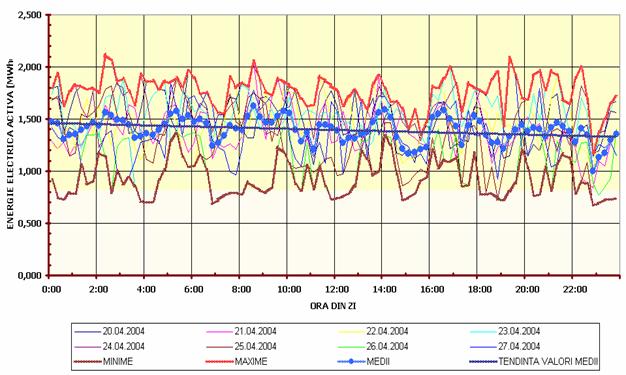

Pentru a pune in evidenta valorile minime ale consumului de energie electrica,

dispunand de datele necesare (pentru anul 2004), a fost aleasa aleator si analizata perioada de consum 20 – 27.04.2004.

Fig.17 Perioada Ianuarie-Mai 2004

Consum energie electrica-valori orare-curbe clasate

Fig.18 Evolutia consumului de energie electrica activa in perioada 20-27 aprilie 2004

-valori inregistrate la 15 minute-

Conform datelor – inregistrari ale consumului de energie electrica din 15 in 15 minute – in Fig.18 sunt evidentiate evolutiile acestor consumuri, precum si alurile valorilor minime, medii si maxime, trend-ul evolutiei valorilor medii situandu-se in jurul valorii de 1,5 MWhe (valoare a consumului la 15 minute, deci corespunzatoare unei valori orare de 4 x 1,5 = 6 MWhe)

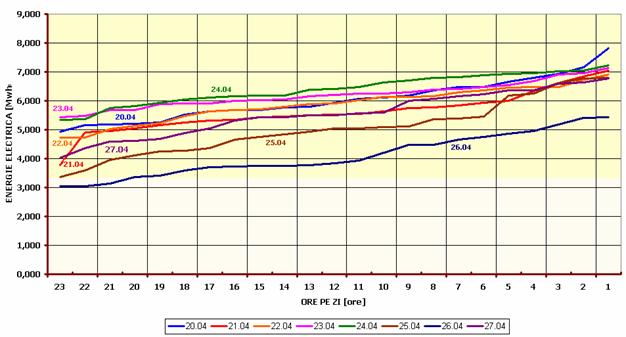

Fig.19 Valorile clasate ale consumurilor orare de energie electrica din perioada 20-27 aprilie 2004

Valorile orare ale consumurilor de energie electrica din perioada 01.01 – 31.05.2004 au fost prezentate si ca valori clasate, in Fig.19 pentru a pune in evidenta intervalele de timp zilnice care garanteaza anumite consumuri de energie electrica.

CAPITOLUL IV

Criterii de alegere a instalatiilor de cogenerare pentru realizarea temei propuse

Nivelele totale ale productiei–consumurilor de EE si ET pentru anul 2003, si 5 luni din 2004 sunt urmatoarele :

|

(5luni) | |||

|

TOTAL PRODUCTIE LAMINATE |

tone |

||

|

TOTAL EE CONSUMATA |

Mweh |

||

|

TOTAL ET CONSUMATA |

Gcal |

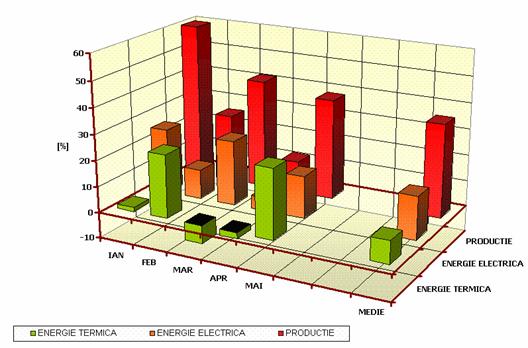

Conform celor mentionate anterior, in primele luni ale anului 2004 s-a inregistrat o crestere a productiei fizice in medie cu aproximativ 35%. Aceasta crestere a productiei atrage dupa sine si cresteri ale consumurilor de energii electrica si termica. Considerand lunile Ian.-Mai 2003 si perioada Ian-Mai 2004, se pot calcula procentual cresterile lunare ale productiei si ale consumurilor de ET si EE, pentru lunile omologe. Aceste valori sunt prezentate in Tabelul 1. Pe baza datelor din tabel, s-a apreciat si o crestere medie pe intervalul de 5 luni considerat

Tabelul 1

|

IAN |

FEB |

MAR |

APR |

MAI |

CRESTERE MEDIE |

|

|

CRESTERE PROD. | ||||||

|

CRESTERE CONSUM ET |

| |||||

|

CRESTERE CONSUM EE |

Prezentarea grafica a datelor din Tabelul 1 este facuta in Fig.20. Se observa faptul ca energia electrica urmareste mai bine variatia parametrilor de productie. Acest fapt se datoreaza, cel mai probabil, pe de o parte, procesului tehnologic de productie care este in principal consumator de EE si gaz metan, si pe de alta parte, lipsei sistemelor de masura adecvate, care sa puna in evidenta consumurile locale de abur (energie termica).

Fig.20 Cresteri procentuale 2004 fata de 2003

Centrala termica precum si echipamentele ce o compun se prezinta intr-o stare tehnica foarte buna, fiind bine intretinute si corect exploatate.

Producerea de energie termica la S.C. OTEL S.A. se face doar sub forma de abur. Cum acesta este folosit ca atare in procesul tehnologic (decapare table, incalzire ulei, incalzire birouri), si in aparate schimbatoare de caldura abur/apa pentru incalzire birouri si preparare ACM, sau in schimbatorul de caldura cu amestec pentru preincalzirea apei de adaos, se sugereaza necesitatea ca solutiile de cogenerare propuse sa produca tot abur. Producerea de caldura sub forma de apa fierbinte ar atrage dupa sine modificarea unor parti din instalatia termica a fabricii, inclusiv pentru preancalzirea apei de adaos, care asa cum s-a mentionat, foloseste in acest scop un aparat schimbator de caldura cu amestec.

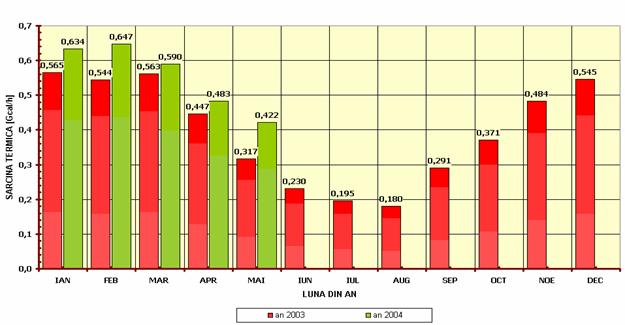

In cele ce urmeaza, vor fi analizate si variante ce utilizeaza motoare cu piston ce preancalzesc apa de adaos a cazanelor intr-un aparat de schimb de caldura apa-apa, cu fluxuri separate. Pentru a evidentia sarcina termica necesara pentru aplicarea unei astfel de solutii, se vor lua in considerare cantitatile lunare de apa de adaos si faptul ca preincalzirea are loc de la 15 la 85 oC. Cantitatile de caldura lunare necesare preancalzirii apei de adaos, ca valori medii orare, care pot servi la dimensionarea sarcinii termica a unui motor cu piston sunt prezentate in Fig.21.

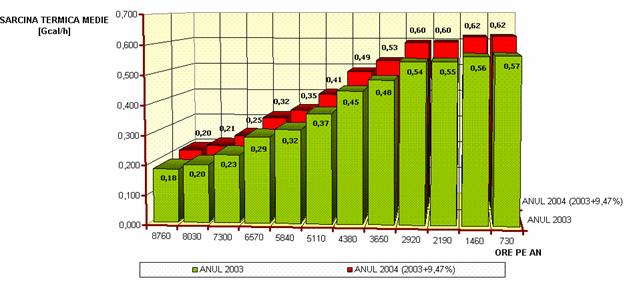

Pentru anul 2004, s-a calculat pentru primele 5 luni conform datelor existente, o crestere medie (9,47 %), care a fost alocata celorlalte luni.

Fig.21 Clasare valori medii ale sarcinii termice necesare preincalzire apa ados pentru 2003 si estimata pentru 2004

In toate cazurile de utilizare a motoarelor cu piston, vor trebui luate in considerare introducerea de aparate de schimb de caldura noi atat pentru preancalzirea apei de adaos Pentru anul 2004, tinand cont ca la calculul valorilor medii din 2003 nu s-au luat in considerare perioadele lunare de revizie (2-3 zile) care ar conduce la majorarea valorilor medii cu aproximativ 10 %, si considerand ca asa cum arata cifrele de productie consumul de energie termica ar trebui sa creasca in 2004 cu aproximativ 10%, atunci pentru instalatia cogenerativa aceste date initiale de consum garantat ar trebui sa fie respectiv: 2,28 Gcal/h pentru 8000 ore/an si 3 Gcal/h pentru 7000 ore/an.

Pentru a da un plus de obiectivitate in stabilirea performantelor termice a viitoarei instalatii cogenerative, propunem ca sarcina ei termica de baza sa fie cea a unui cazan de abur DANSTOKER, si max. 1,1 din aceasta sarcina, respectiv 2,64 Gcal/h si max. 1,1 x 2,64 = 2,9 Gcal/h. Ne bazam pe aceasta alegere analizand orele de functionare ale celor 3 cazane existente in 2003 si 2004, care reprezinta singurele date certe referitoare la producerea de energie termica.

O alta conditie ce se desprinde din analiza acestor date ar fi ca sarcina termica a utilajului de cogenerare sa poata varia intre 2,64 – 3 Gcal/h, astfel incat acesta sa poata functiona si produce in ciclu cogenerativ un numar cat mai mare de ore, fara a fi necesara pornirea unui cazan existent (se observa ca exceptand lunile iunie, iulie, cel mai adesea se mai porneste un cazan pentru anumite perioade de timp)

Pretul de producere al Gcal comunicat de aproximativ 17 $/Gcal trebuie verificat deoarece in realitate ar putea fi sensibil mai mare, si in consecinta folosit ca atare pentru aprecierea indicilor economici ai propunerilor de proiecte de cogenerare ar putea vicia rezultatele finale.

Referitor la consumul garantat de Energie Electrica, se poate aprecia ca datele avute la dispozitie sunt precise si au fost suficiente pentru caracterizarea consumurilor fabricii; din analiza curbelor clasate, instalatia cogenerativa poate produce fara probleme de garantare a consumului 3 MWhe pentru 8000 ore/an. si 4 MWhe pentru 6700 ore/an

In concluzie, conform consideratiilor de mai sus, se contureaza ca interesante de a fi produse prin cogenerare, urmatoarele valori orare de baza:

|

3 (max. 4) Mweh – 2,64 (max.3) Gcal – 8000 ore/an |

CAPITOLUL V

Descrierea generala a instalatiilor de cogenerare propuse

Tema proiectului o reprezinta identificarea solutiei optime de retehnologizare a procesului de producere a energiei termice, prin inlocuirea echipamentului care functioneaza in baza cu un echipament de cogenerare care sa ofere si energie electrica in limita consumurilor orare ale societatii S.C. OTEL S.A. Targoviste.

Identificarea unei astfel de solutii ar justifica realizarea unei investitii in sectorul mecano-energetic al SC OTEL SA Targoviste.

Pentru identificarea (la modul general) instalatiilor cogenerative care pot satisface cerintele specifice ale unui proiect de cogenerare, se poate folosi valoarea raportului HTP = HEAT / POWER [MWht / MWhe].

Pentru cazul proiectului, valorile HTP, in ipotezele acceptate mai sus, se inscriu in limitele : HTPmin.= 3 / 4 = 0,75 si HTPmax.=3 / 1 = 3.

Deci valorile raportului energie termica/energie electrica caracteristice sunt : HTP = 0,75 – 3 [MWht / MWhe]

In Tabelul 3 sunt prezentate limitele valorii raportului HTP ce pot fi realizate de catre diferite tipuri de instalatii cogenerative.

Conform acestui tabel am putea lua in considerare pentru acest studiu cazurile CCTG,TG, MAC, MAS.

De la inceput insa, valoarea limitata a investitiei impune excluderea cazului CCTG (cicluri combinate cu turbine cu gaze). Dintre cele doua posibilitati referitoare la folosirea motoarelor cu piston, vom pastra varianta MAS, in mod usual MAC folosesc in permanenta si o anumita proportie de combustibil lichid.

Tabelul 3

|

TIP INSTALATIE |

VALOARE HTP |

RANDAM. ELECTRIC |

RANDAM. GLOBAL |

CALITATE CALDURA |

|

TAC |

ABUR |

|||

|

TACP |

ABUR |

|||

|

CCTG |

ABUR, AF |

|||

|

TG |

ABUR, AF |

|||

|

MAC |

ABUR, AF |

|||

|

MAS |

AF |

Legenda : TAC – turbine cu abur cu condensatie si prize, TACP – turbine cu abur cu contrapresiune, CCTG – cicluri combinate cu turbine cu gaze, TG – turbine cu gaze, MAC – motoare cu aprindere prin comprimare, MAS – motoare cu aprindere prin scanteie.

Deci variantele ce vor fi studiate in prezentul studiu se vor baza pe utilizarea Turbinelor cu Gaze – TM si a Motoarelor cu Piston - MP tip mas, functionand pe baza de combustibil gazos.

Faptul ca energia electrica este preponderenta in consumurile orare, a condus la ideea ca puterea electrica instalata a sursei de energie a unitatii de cogenerarte propuse sa nu coboare sub valoarea 1 MWe. Din acelasi considerent, in cele ce urmeaza se va analiza si cazul unei puteri electrice instalate de 4 MWe.

Principiile de baza ce caracterizeaza solutiile ce vor fi tratate in continuare sunt :

utilizarea cogenerarii pentru producerea de energie termica si electrica care sa acopere o parte din consumul societatii (cantitatile maxime cu durata cea mai mare de acoperire in timp)

utilizarea cogenerarii pentru producerea energiei termice si electrice chiar la nivelul actual al productiei de laminate la costuri mai mici decat in prezent

echipamentele utilizate pentru producerea de energie electrica sunt turbomotoare cu gaze sau motoare cu piston

cantitatea de apa de adaos suplimentara poate fi asigurata cantitativ cu mijloacele existente, dar impune suplimentarea capacitatilor existente de tratare a apei.

cazanele recuperatoare in oricare din variante produc abur saturat la 7 bar care poate fi folosit direct in procesul tehnologic sau poate fi folosit pentru obtinerea apei calde incalzire/menajera ;

energia electrica produsa de turbogeneratoare sau motogeneratoare este la 10.5 kV, frecventa de 50 Hz si cosφ = 0.8

durata de timp, acoperita de un consum simultan si semnificativ de energie termica si electrica, pe care se face analiza tehnico-economica este dictata in cazul OTEL de curba clasata a consumurilor de energie termica

cantitatea de gaze naturale necesara functionarii oricarei variante de echipare a centralei cogenerative este acoperita de cota de gaz de care dispune societatea

nu sunt necesare modificari in statia electrica de 110/10 kV pentru a lega turbogeneratoarele la SEN

centrala cogenerativa va debita energie electrica (si in consecinta se va incerca amplasarea ei in vecinatate) in zona SM 1, aici existand toate utilitatile necesare functionarii ei.

Vor fi analizate 7 variante de retehnologizare, prim implementarea cogenerarii, ca ecchipamente, fiind luate in considerare atat motoare cu piston cat si turbomotoare.

Variantele bazate pe Turbomotoare cu Gaze vor analiza comportarea turbomotoarelor cu putere instalata de 1 MWe, 1,8 MWe si 3,8 MWe.

Variantele cu Motor cu Piston vor lua in calcul un motor tip mas. ce ofera o putere electrica de 1,160 MWe.

Simbolizarea variantele de retehnologizare prin cogenerare analizate in proiect este urmatoarea:

1 TM 1,0 FPC

1 TM 1,0 PC

2 TM 1,0 FPC

1 TM 3,8 FPC

1 TM 1,8 FPC

1MP 1,16

2MP 1,16

5.1 Prezentare a variantelor propuse. Mod de exploatare – nivele de productie

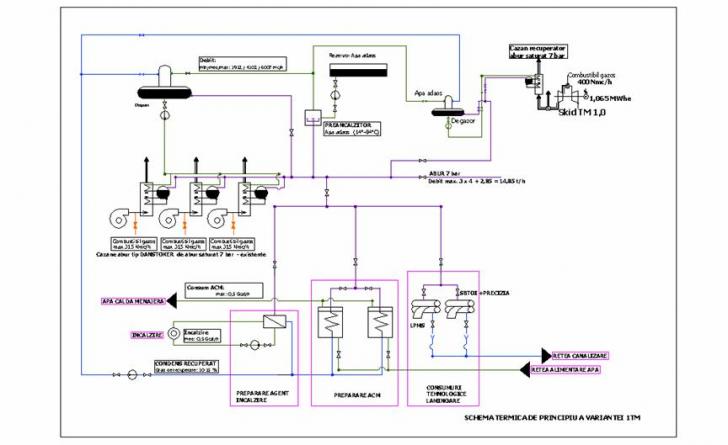

1 TM 1,0 FPC

Aceasta varianta propune instalarea unui turbomotor cu gaze din clasa 1 MWe. Turbomotorul deserveste un cazan recuperator fara instalatie de postardere care produce 1,88 Gcal/h sub forma de abur saturat la 7 bar (0,66 Gcal/tona) numai din recuperarea caldurii din gazele arse evacuate din turbomotor. Consumul de gaz al instalatiei cogenerative (turbomotorului) este 400 Nmc/h.

Centrala cogenerativa mai cuprinde instalatii auxiliare proprii cazanului (statie de tratare, statie de pompe, degazor, instalatie de postardere), instalatii auxiliare proprii turbomotorului (statie de ridicare a presiunii gazelor de combustie), instalatie centralizata de comanda si control a procesului.

Puterea termica instalata de 1,88 Gcal/h, poate fi modificata la nevoie prin doua metode:

-reglaj cantitativ: folosirea tubulaturii de by-pass a gazelor evacuate de turbomotor

-reglaj calitativ, prin temperature gazelor evacuate, datorita modificarii puterii electrice data de turbogenerator.

Modul de acoperire al curbelor clasate de EE si ET utilizat in analizele economice este urmatorul :

|

1 TM 1,0 FPC |

|||||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

1 TM 1,0 PC

Aceasta varianta propune instalarea unui turbomotor cu gaze din clasa 1 MWe. Turbomotorul deserveste un cazan recuperator dotat cu instalatie de postardere care care pe ansamblu poate produce 1,88 - 3 Gcal/h sub forma de abur saturat la 7 bar (0,66 Gcal/tona) din recuperarea caldurii din gazele arse evacuate din turbomotor, si din utilizarea postcombustiei. Consumul de gaz al instalatiei cogenerative (turbomotorului + instalatiei de postardere) este 400 + 145 = 545 Nmc/h.

Centrala mai cuprinde instalatii auxiliare proprii cazanului (statie de tratare, statie de pompe, degazor), instalatie de postardere, instalatii auxiliare proprii turbomotorului (statie de ridicare a presiunii gazelor de combustie), instalatie centralizata de comanda si control a procesului.

Puterea termica instalata de 3 Gcal/h, poate fi variata prin doua metode:

-reglaj cantitativ: folosirea tubulaturii de by-pass a gazelor evacuate de turbomotor

-reglaj calitativ, prin temperatura gazelor evacuate, datorita modificarii puterii electrice si /sau a instalatiei de postardere.

Modul de acoperire al curbelor clasate de EE si ET utilizat in analizele economice este urmatorul :

|

1 TM 1,0 PC |

|||||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

2TM 1,0 FPC

Aceasta varianta propune instalarea a doua turbomotoare cu gaze din clasa 1 MWe. Cele doua turbomotoare deservesc un cazan recuperator fara instalatie de postardere care pe ansamblu poate produce 3,76 Gcal/h sub forma de abur saturat la 7 bar (0,66 Gcal/tona) din recuperarea caldurii din gazele arse evacuate din turbomotor. Consumul de gaz al instalatiei cogenerative ( cele 2 turbomotoare ) este 2 x 400 = 800 Nmc/h.

Centrala cogenerativa mai cuprinde instalatii auxiliare proprii cazanului (statie de tratare, statie de pompe, degazor), instalatii auxiliare proprii turbomotoarelor (statie de ridicare a presiunii gazelor de combustie), instalatie centralizata de comanda si control a procesului.

Puterea termica instalata de 3,76 Gcal/h, poate fi modificata prin doua metode:

-reglaj cantitativ: folosirea tubulaturii de by-pass a gazelor evacuate de turbomotor

-reglaj calitativ, prin temperature gazelor evacuate, datorita modificarii puterii electrice avand la dispozitie de data aceasta, doua turbomotoare care pot debita energie electrica in mod independent.

Modul de acoperire al curbelor clasate de EE si ET utilizat in analizele economice este urmatorul :

|

2 TM 1,0 FPC |

|||||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

1 TM 3,8 FPC

Aceasta varianta propune instalarea unui turbomotor cu gaze din clasa 4 MWe. Turbomotorul deserveste un cazan recuperator fara instalatie de postardere care produce 4,24 Gcal/h sub forma de abur saturat la 7 bar (0,66 Gcal/tona) numai din recuperarea caldurii din gazele arse evacuate din turbomotor. Consumul de gaz al instalatiei cogenerative (turbomotorului) este 1342 Nmc/h.

Centrala cogenerativa mai cuprinde instalatii auxiliare proprii cazanului (statie de tratare, statie de pompe, degazor, instalatie de postardere), instalatii auxiliare proprii turbomotorului (statie de ridicare a presiunii gazelor de combustie), instalatie centralizata de comanda si control a procesului.

Puterea termica instalata de 4,24 Gcal/h, poate fi modificata la nevoie prin doua metode:

-reglaj cantitativ: folosirea tubulaturii de by-pass a gazelor evacuate de turbomotor

-reglaj calitativ, prin temperature gazelor evacuate, datorita modificarii puterii electrice data de turbogenerator.

Modul de acoperire al curbelor clasate de EE si ET utilizat in analizele economice este urmatorul :

|

1 TM 3,8 FPC |

|||||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

1 TM 1,8 FPC

Aceasta varianta propune instalarea unui turbomotor cu gaze din clasa 2 MWe. Turbomotorul deserveste un cazan recuperator fara instalatie de postardere care produce 2,88 Gcal/h sub forma de abur saturat la 7 bar (0,66 Gcal/tona) numai din recuperarea caldurii din gazele arse evacuate din turbomotor. Consumul de gaz al instalatiei cogenerative (turbomotorului) este 654 Nmc/h.

Centrala cogenerativa mai cuprinde instalatii auxiliare proprii cazanului (statie de tratare, statie de pompe, degazor, instalatie de postardere), instalatii auxiliare proprii turbomotorului (statie de ridicare a presiunii gazelor de combustie), instalatie centralizata de comanda si control a procesului.

Puterea termica instalata de 2,88 Gcal/h, poate fi modificata la nevoie prin doua metode:

-reglaj cantitativ: folosirea tubulaturii de by-pass a gazelor evacuate de turbomotor

-reglaj calitativ, prin temperature gazelor evacuate, datorita modificarii puterii electrice data de turbogenerator.

Modul de acoperire al curbelor clasate de EE si ET utilizat in analizele economice este urmatorul :

|

1 TM 1,8 FPC |

|||||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

1 MP 1,16

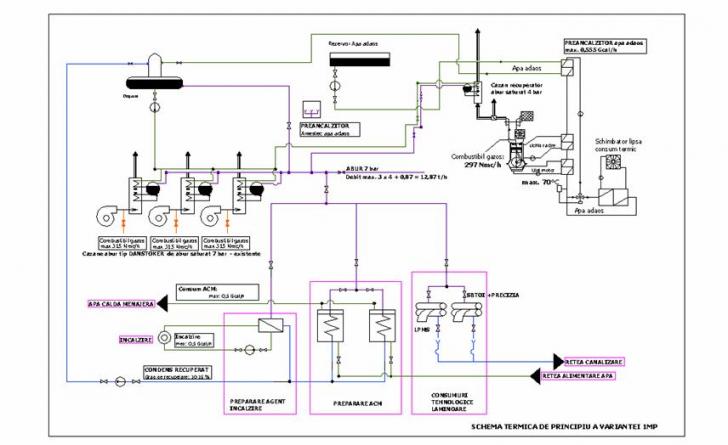

Aceasta varianta propune instalarea unui motor termic cu piston tip mas.de 1160 kWe, care are un disponibil termic total de 1,128 Gcal/h si care in cazul aplicatiei de fata, pentru a fi cat mai bine exploatat, produce 0,555 Gcal/h ce vor fi folositi la preancalzirea apei de adaos (de la 14, la 84oC) si 0,573 Gcal/h sub forma de abur saturat la 7 bar (0,66 Gcal/tona). Preancalzirea apei de adaos se face folosind circuitele de racire al uleiului si cel al cilindrilor motorului, iar obtinerea aburului se face folosind caldura din gazele de evacuare ale motorului. Consumul de gaz al instalatiei cogenerative este 297 Nmc/h.

Capacitatile instalate ale centralei cogenerative sunt :

-putere electrica : 1,160 MWe

-putere termica totala : 1,128 Gcal/h, din care:

0,555 Gcal/h – apa calda,

0,573 Gcal/h - abur

Centrala cogenerativa mai cuprinde instalatii auxiliare proprii micro – cazanului de obtinere a aburului, (statie de tratare, statie de pompe, degazor – in cazul in care instalatiile existente nu permit suplimentari de capacitate), schimbatoarele de caldura proprii motorului, instalatie centralizata de comanda si control a procesului, transformatoare ridicatoare de tensiune.

Motorul cu piston va functiona intotdeauna cu un cazan de abur existent in functiune.

Puterea termica instalata de 1,128 Gcal/h, poate fi modificata la nevoie prin doua metode:

-reglaj cantitativ: folosirea tubulaturii de by-pass a gazelor evacuate de motor

-reglaj calitativ, prin temperature gazelor evacuate, datorita modificarii puterii electrice data de motogenerator.

-folosirea echipamentelor proprii de racire ale motorului care regleaza in permanenta temperatura lichidului de racire.

Modul de acoperire al curbelor clasate de EE si ET utilizat in analizele economice este urmatorul :

|

1 MP 1,16 |

|||||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

2 MP 1,16

Aceasta varianta propune instalarea a doua motoare termice cu piston tip mas. de 1160 kWe. Un motor cu piston are un disponibil termic total de 1,128 Gcal/h si care in cazul aplicatiei de fata, pentru a fi cat mai bine exploatat, produce 0,555 Gcal/h ce vor fi folosite la preancalzirea apei de adaos (de la 14, la 84oC) si 0,573 Gcal/h sub forma de abur saturat la 7 bar (0,66 Gcal/tona). Preancalzirea apei de adaos se face folosind circuitele de racire al uleiului si cel al cilindrilor motorului, iar obtinerea aburului se face folosind caldura din gazele de evacuare ale motorului. Consumul total de gaz al instalatiei cogenerative este 2 x 297 = 594 Nmc/h.

Capacitatile instalate ale centralei cogenerative sunt :

-putere electrica : 2,32 MWe

-putere termica totala : 2,256 Gcal/h, din care:

1,11 Gcal/h – apa calda,

1,146 Gcal/h - abur

Centrala cogenerativa mai cuprinde instalatii auxiliare proprii micro – cazanului de obtinere a aburului, cumun celor doua motoare, (statie de tratare, statie de pompe, degazor – in cazul in care instalatiile existente nu permit suplimentari de capacitate), schimbatoarele de caldura proprii motorului, instalatie centralizata de comanda si control a procesului, transformatoare ridicatoare de tensiune.

Motoarele cu piston vor functiona intotdeauna impreuna cu un cazan de abur existent in functiune.

Puterea termica totala instalata de 2 x 1,128 = 2,256 Gcal/h, poate fi modificata la nevoie prin doua metode:

-reglaj cantitativ: folosirea tubulaturii de by-pass a gazelor evacuate de motor

-reglaj calitativ, prin temperature gazelor evacuate, datorita modificarii puterii electrice data de motogenerator.

-folosirea echipamentelor proprii de racire ale motorului care regleaza in permanenta temperatura lichidului de racire.

Modul de acoperire al curbelor clasate de EE si ET utilizat in analizele economice este urmatorul :

|

2 MP 1,16 |

|||||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

|

ore |

MWe |

Gcal/h |

|||

CAPITOLUL VI

Calcule tehnico-economice ale variantelor alese

6.1 Ipoteze generale pentru aplicarea indicatorilor economici bazati pe valori actualizate

Selectarea solutiei optime de cogenerare se va face pe baza analizei tehnico-economice comparative a solutiilor propuse, utilizand indicatorii economici (criterii) bazate pe valori actualizate: VNA, RIR, DRA, criterii bancare, acceptate pentru evaluarea economica a proiectelor de investitii. Indiferent de indicatorul economic calculat, pentru ca rezultatele analizei economice sa fie corecte, iar concluziile obtinute in urma interpretarii rezultatelor sa fie pertinente, este necesara aplicarea metodelor de analiza economica in urmatoarele ipoteze generale:

- calculele se fac in moneda constanta. O consecinta directa a acestei ipoteze o constituie faptul ca nu mai este necesara estimarea inflatiei si nici a efectelor ei asupra elementelor de natura economica ce intervin in calcule - preturi (inclusiv investitii) rate de actualizare, dobanzi e.t.c., lucru care simplifica esential calculele. – se estimeaza diferitele durate de realizare si de exploatare a proiectului de investitii,

- se estimeaza costurile de investitii si de exploatare corespunzatoare pe toata durata de viata a echipamentelor;

- de regula fiscalitatea nu este luata in consideratie. Atunci cand considerarea ei conduce la aspecte particulare, acest lucru trebuie specificat si analizat pentru fiecare indicator in parte;

- sumele considerate in calcule sunt incasarile si platile (cheltuielile) reale efectuate si nu beneficiile si cheltuielile contabile. In caz particular, cheltuielile de investitie sunt considerate in momentul in care sunt facute (in cazul utilizarii fondurilor proprii) si nu prin intermediul amortismentelor. Amortismentele se includ in cheltuielile anuale numai in cazul calculelor costurile de productie specifice;

-se considera aceeasi durata de studiu, egala cu durata de viata pentru toate variantele analizate. In cazul analizelor unor variante cu durate de viata diferite se considera drept durata de studiu aceea a celui mai mic multiplu comun a duratelor de viata a variantelor comparate, cu considerarea investitiilor de inlocuire in anii dinaintea expirarii duratelor de viata respective.

Pentru fiecare indicator economic determinat apar ipoteze specifice care vor fi mentionate la prezentarea fiecaruia.

6.2 Caracteristici tehnico-economice ale variantelor analizate

In tabelul 4 pretul mentenantei considerat are in vedere incheierea obligatorie a unui contract de “Service-post garantie”, cu producatorul de echipamante, platit la ora de functionare, salarii, completare (schimburi) fluide de lucru, alte lucrari de intretinere regulamentare pentru acest gen de echipamente. Unele modele de contract de service post-garantie prevad suportarea de catre firma prestatoare de service (de regula furnizorul principalelor echipamente – grupul generator electric cu TM sau MP, cazanul) a tuturor pierderilor cauzate de defectiunile ce conduc la intreruperea procesului de productie de energii electrica si termica.

Pentru puterea termica instalata s-a inscris capacitatea termica maxima pe care o poate oferi ansamblul motor termic (TM sau MP) – cazan recuperator; pentru puterea termica utilizata, s-a inscris capacitatea termica maxima folosita de schema de exploatare a variantei in discutie;

Tabelul 4

|

CARACTERISTICA |

VARIANTA |

|||||||||

|

Denumire |

UM | |||||||||

|

1 TM 1,0 FPC |

1 TM 1,0 PC |

2 TM 1,0 FPC |

1 TM 3,8 FPC |

1 TM 1,8 FPC |

1 MP 1,16 |

2 MP 1 16 |

||||

|

Putere electrica instalata - PE |

MW | |||||||||

|

Putere termica instalata - PT |

Gcal/h | |||||||||

|

UTILIZATA |

Gcal/h |

| ||||||||

|

Productie agent termic |

ABUR |

t/h | ||||||||

|

APA CALDA |

t/h | |||||||||

|

Consum comb. Total (variatie PT) |

TM/MP |

Nmc/h | ||||||||

|

PC |

Nmc/h | |||||||||

|

TOTAL |

Nmc/h | |||||||||

|

Timp anual functionare |

h | |||||||||

|

Cost combustibil |

Euro/1000 Nmc | |||||||||

|

Cost orar mentenanta |

Euro /h | |||||||||

|

Costuri anuale |

Combustibil |

Euro /an | ||||||||

|

Mentenanta |

Euro /an | |||||||||

|

TOTAL operare |

Euro /an | |||||||||

|

Cost producere |

Energie electrica |

Euro /MWh | ||||||||

|

Energie termica |

Euro /Gcal | |||||||||

|

TOTAL PRODUCTIE |

Energie electrica |

MWh | ||||||||

|

Energie termica |

Gcal | |||||||||

6.3 Obiective de investie

Obiectivul de investitie ce are ca obiect oricare din variantele enuntate anterior poate fi impartit pe obiecte de investitie, dupa cum urmeaza:

Obiectul 01: „Grupul generator electric”

Obiectul 02: „Tubulaturi de legatura, cosuri de by-pass si cosuri de evacuare gaze”

Obiectul 03: „Cazane recuperatoare, instalatii conexe”

Obiectul 04: „Statie de ridicare a presiunii combustibilului gazos”

Obiectul 05: „Instalatie centralizata de automatizare, urmarire si control”

Obiectul 06: „Instalatii, racorduri tehnologice de deservire: electrice, apa, aer, canalizare”

Obiectul 07: „Fundatii, canale tehnologice, cladiri, drumuri”

Obiectul 08: „Instalatii electrice si de evacuare a puterii in sistem”

Obiectul 01: „Grupul generator electric”

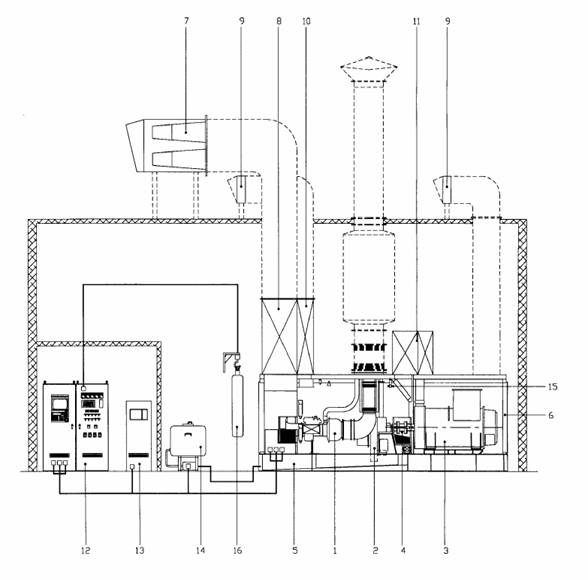

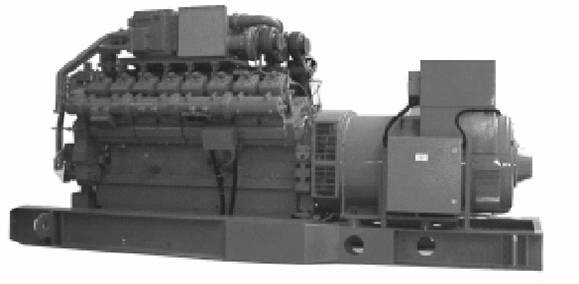

In cadrul oricarei variante de retehnologizare propuse in cadrul acestui proiect, grupul generator electric reprezinta sursa de producere a energiei electrica si a caldurii ce urmeaza a fi recuperata. Pentru cazul in care este vorba de un grup generator electric, cu motor cu piston, aranjamentul general al skidului este principial asemenatoare in ceea ce priveste componentele principale (motor, cuplaj, generator, instalatie de automatizare, sasiu comun, incinta fonoabsorbanta). Un aranjament tipic motoarelor cu piston este aratat in Fig.22.

|

1 Turbomotorul Reductorul 3 Generatorul electric 4 Cuplaj siguranta 5 Sasiul 6 Carcasa incinta insonorizata 7 Circuit aer aspirat 8 Atenuatorul de zgomot al aerului de ardere |

9 Filtru aspiratie 10 Amortizor zgomot aspiratie ventilatie 11Amortizor zgomot evacuare ventilatie 12 Dulap de comanda si control 13 Sursa 24 Vcc 14 Unitatea de spalare compresor 15 Sistemul de detectie gaze/fum/flacari 16 Sistem antiincendiu cu butelii de CO2 |

Figura 22

Caracteristicile tehnice principale ale grupului generator electric sunt urmatoarele:

|

Turbomotor cu Gaze |

UM |

TM 1,0 |

TM 1,8 |

TM 3,8 |

|

Putere nominala (15 oC, 760 mmHg) |

kW | |||

|

Presiune alimentare combustibil |

bar | |||

|

Consum combustibil (Hi=8550 kcal/Nm3) |

Nm3/h | |||

|

Debit de gaze evacuate din turbomotor |

kg/s | |||

|

Temperatura gazelor evacuate |

oC | |||

|

Nivel zgomot la distanta de 1 m |

dB |

|

Motor cu Piston |

UM |

MP 1,16 |

|

Putere nominala (15 oC, 760 mmHg) |

kW | |

|

Presiune alimentare combustibil – min. |

bar | |

|

Consum combustibil (Hi=8550 kcal/Nm3) |

Nm3/h | |

|

Debit de gaze evacuate din turbomotor |

kg/s | |

|

Temperatura gazelor evacuate |

oC | |

|

Nivel zgomot la distanta de 1 m |

dB |

|

Generator Electric |

UM |

TM 1,0 |

TM 1,8 |

TM 3,8 |

MP 1,16 |

|

Tipul Generatorului |

sincron - trifazat |

||||

|

Puterea |

kVA | ||||

|

Frecventa |

Hz | ||||

|

Tensiune |

kV | ||||

|

Viteza de rotatie |

rpm | ||||

|

Randament | |||||

|

Sistem de excitatie |

fara inel si perii |

||||

Grupul generator electric poate functiona atat in paralel cu Sistemul Energetic National (SEN) cat si insularizat.

Pentru cuplarea generatoarelor electrice ale motoarelor cu piston este nevoie de transformator ridicator de tensiune pana la 10,5 kV – tensiunea de alimentare a combinatului.

Grupul generator electric este livrat sub forma unui skid in care se afla motorul (fie turbomotorul cu gaze, fie motorul cu piston) si generatorul electric impreuna cu instalatiile aferente de automatizare si supraveghere a functionarii ansamblului, precum si instalatiile electrice de inalta tensiune ce permit evacuarea puterii generatorului. Acest skid este dotat si cu instalatiile anexe de deservire a ansamblului grup generator electric: de filtrare a aerului aspirat de motor, de ventilatie a incintei, de prevenire si stingere a incendiilor, de monitorizare a vibratiilor, etc. Conceptia intregului ansamblu este facuta cu masuri speciale de insonorizare, astfel incat in timpul functionarii, nivelul maxim al zgomotului sa se situeze sub limitele maxime admise.

Turbosuflanta

supraalimentare Generator

electric Sasiu

comun Motor

cu piston

![]()

Figura 23

Amplasarea skidului continand grupul generator electric in cadrul centralei cogenerative se face pe o fundatie specifica masinilor electrice rotative, sau motoarelor cu piston. Masa totala a ansamblului grup generator electric este de aproximativ 20 tone.

Constructia grupului generator electric permite amplasarea si implicit functionarea acestuia atat in interiorul unei cladiri (amplasare „indoor”), cat si in aer liber (amplasare „outdoor”).

In cazul de fata, pentru varianta ce va rezulta ca optima se prevede amplasarea in incinta societatii OTEL intr-o singura locatie posibila, in apropierea SM 1, varianta de amplasare fiind Indoor.

Obiectul 02: „Tubulaturi de legatura, cosuri de by-pass si cosuri de evacuare gaze”

In cazul turbomotoarelor cu gaze, tubulatura de legatura realizeaza directionarea gazelor arse, evacuate din grupul turbogenerator electric catre cazanul recuperator.Pentru perioade scurte de functionare, in cazurile de avarie-interventie la cazanul recuperator, tubulatura de legatura asigura directionarea gazelor catre un cos de by-pass situat intre grupul turbogenerator su cazanul recuperator. Acest lucru se realizeaza cu ajutorul unor clapeti comandati electric sau pneumatic, din camera de comanda.

In acelasi timp, folosire cosului de by-pass reprezinta un sistem de reglare cantitativa a incarcarii cazanului recuperator, si implicit de reglare a sarcinii termice a acestuia.

Parametrii de lucru la regim nominal ai tubulaturii de legatura si ai cosului de by-pass sunt (pentru un modul de cogenerare):

temperatura gazelor arse: max. 550 0C;

debitul de gaze arse: max. 15,45 kg/s;

viteza gazelor arse: max. 40 m/s;

Tubulatura de legatura este formata din tronsoane metalice, de sectiune patrata, in constructie sudata, confectionate din table de otel refractar de grosime 4-5 mm. Imbinarea tronsoanelor se face prin flanse si suruburi.

Tubulatura de legatura multifunctionala include mecanisme de actionare electromecanice pentru comandarea de la distanta a clapetilor de distributie a gazelor arse.

Preluarea dilatarilor tubulaturii se face prin asigurarea unor puncte fixe si cu ajutorul mai multor compensatori de dilatare lenticulari.

Cosul de evacuare si cosul de by-pass au inaltimi cuprinse intre 20 – 30 m, cu mase cuprinse intre 6 – 8 tone, fiind ancorate in patru puncte, necesitand fiecare, o fundatie corespunzatoare.

Pentru cazul motorului cu piston acest obiect de investitie se refera la toate subansamblele ce fac legatura cu exteriorul pentru aerul aspirat de motor si pentru gazele evacuate dupa schimbatorul de caldura final.

Obiectul 03: „Cazane recuperatoare”

Cazanul recuperator transforma o parte din caldura continuta in gazele de ardere ce provin de la grupul turbogenerator electric, in energie termica utila, sub forma de abur. Cazanul recuperator preia gazele evacuate.

In cazul de fata, cazanele recuperatoare ale variantelor luate in calcul produc abur saturat la 7 bar si sunt de tip ignitubular.

Cazanul recuperator se compune in principal din:

corpul de presiune

structura de sustinere

instalatia de automatizare, armaturi

instalatia de tratare si alimentare cu apa

invelis, izolatii, scari

Reglarea sarcinii cazanului recuperator se poate face prin reglarea debitului de gaze ce trece prin cazan si/sau prin reglarea debitului de combustibil in instalatia de postcombustie.

Cazanul recuperator necesita o fundatie corespunzatoare separata de a celorlalte utilaje.

Obiectul 04: „Statie de ridicare a presiunii combustibilului gazos”

Acest obiect de investitie este propriu doar variantelor de cogenerare ce utilizeaza TMG pentru echiparea grupurilor generator electric .

Statia de ridicare a presiunii conbustibilului gazos are rolul de a asigura alimentarea cu gaz combustie a TM.

In acest caz, Statia de ridicare a presiunii combustibilului va trebui sa poata asigura un debit continuu de gaz intre valorile 250 - 1350 Nmc/h, la o presiune de 12 – 19 bar, constanta, si la o temperatura de max.70 oC, pentru o presiune de aspiratie de min. 0,2 bar.

Pentru satisfacerea acestor cerinte, statia de ridicare a presiunii combustibilului gazos va fi echipata cu un electro compresr cu surub, si cu echipamentele aferente (separatoare, epuratoare, schimbator de caldura final, armaturi, retele de conducte, etc.)

Statia de ridicare a presiunii astfel definita va fi amplasata intr-o cladire tip hala industriala-constructie usoara, cu respectarea normelor din domeniul statiilor de pompare gaze naturale.

Statia de ridicare a presiunii combustibilului gazos poate fi amplasata in incinta OTEL in vecinatatea Statiei de Reducere Masura existenta.

Obiectul 05: „Instalatie centralizata de automatizare, urmarire si control”

Instalatia centralizata de automatizare urmarire si control asigura functionarea in conditii de maxima siguranta a unitatii cogenerative; supravegeaza, controleaza, regleaza, monitorizeaza si prelucreaza informatiile din procesul tehnologic in oricare din situatiile normale de functionare ale acestuia.

Instalatia centralizata de automatizare urmarire si control semnalizeaza prompt iesirea din limitele normale a parametrilor de functionare iar cand sunt atinse una sau mai multe din cele de avarie, asigura oprirea utilajului respectiv in conditii de siguranta.

Instalatia centralizata de automatizare urmarire si control completeaza sistemele locale de comanda, urmarire si control care sunt prinse in furniturile utilajelor ce compun unitatea cogenerativa (grupurile generatoare cu TMG sau MP, cazanele recuperatoare, compresoarele de combustibil gazos, etc), monitorizand functionarea tuturor echipamentelor, luate in parte, si in ansamblul unitatii cogenerative.

Sistemul de automatizare al unitatii cogenerative va fi alcatuit din urmatoarele componente:

-sistemul de conducere a procesului, centralizat, situat in camera de comanda a centralei (existenta sau special construita)

-sisteme locale de conducere incluse in furniturile echipamentelor

-aparatura locala

Obiectul 06: „Instalatii, racorduri tehnologice de deservire: apa, aer, canalizare”

Instalatiile , racordurile tehnologice de deservire: apa, aer, canalizare, se refera la racordurile unitatii cogenerative cu toate aceste utilitati, existente in incinta SC OTEL Targoviste.

Aceste racorduri vor asigura alimentarea unitatii cogenerative cu :apa tehnologica, apa de incendiu, apa potabila, aer comprimat.

In cadrul acestui obiect sunt cuprinse si instalatiile ce deservesc cazanele recuperatoare.

Obiectul 07: „Fundatii, canale tehnologice, cladiri, drumuri”

Lucrarile de executie a fundatiilor se refera la toate utilajele termomecanice – grupul turbogenerator, cazane, rezervoare, instalatii, pompe, compresoare de gaz natural, s.a., precum si la fundatiile tuturor cladirilor (eventual) ce intra in componenta unitatii cogenerative.

Canalele tehnologice vor servi la executarea traseelor de cable electrice de forta si de automatizare, a diverselor conducte, precum si la evacuarea apelor uzate si pluviale din perimetrul noii capacitati.

Lucrarile de constructii de cladiri se refera la executarea eventuala a unor hale-constructie usoara pentru noile echipamente, si pentru diverse spatii anexe (camera de comanda, birouri, vestiare, camere pentru echipamente electrice) precum si la hala statiei de ridicare a presiunii combustibilului gazos in cazul folosirii TMG.

Lucrarile referitoare la drumuri, se refera la eventualele devieri sau amenajari/reamenajari ale unor cai de acces din interiorul Fabricii de Hartie.

Obiectul 08: „Instalatii electrice de deservire si de evacuare a puterii in sistem”

Instalatiile electrice de deservire se refera la racordul si instalatiile ce asigura consumul intern de energie electrica al unitatii cogenerative (instalatii de automatizare, iluminat, alimentare statie de comprimare combustibil gazos).

Instalatiile de evacuare a puterii in Sistemul Energetic National (SEN) vor fi proprii grupului generator, al unitatii cogenerative, pentru acestea fiind prevazute spatii de amplasare a aparaturii de evacuare a puterii (transformator, celule, masura, etc.).

CAPITOLUL VII

Analiza rezultatelor obtinute in urma efectuarii calculelor tehnico – economice

7.1 Cheltuieli cu investitia de baza

Estimarea cheltuielilor cu investitia de baza, defalcate in aceasta faza pe valori de utilaje, C+M este prezentata centralizat in Tabelul 5.