| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Constructia si calculul ambreiajelor mecanice

In constructia de automobile, ambreiajele mecanice (de frictiune) au primit raspandirea cea mai larga, dat fiind faptul ca sunt simple, ieftine, sigure in exploatare, usor de manevrat si au momente de inertie reduse ale pieselor partii conduse. Functionarea ambreiajelor mecanice este bazata pe folosirea fortelor de frecare ce apar intre suprafetele partii conduse si conducatoare ale acestora.

La ambreiajele de autovehicule se disting trei parti principale si anume: partea conducatoare, partea condusa si sistemul de actionare.

1.1. Ambreiajul simplu cu un singur disc cu arcuri dispuse periferic

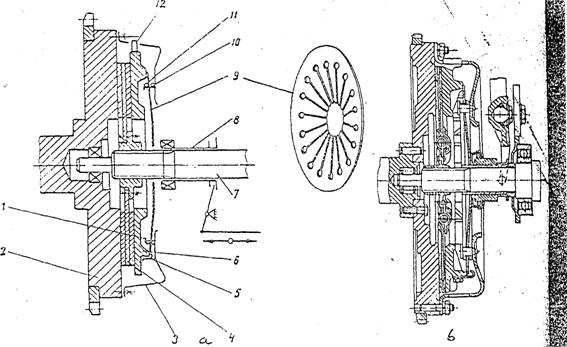

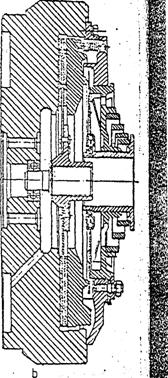

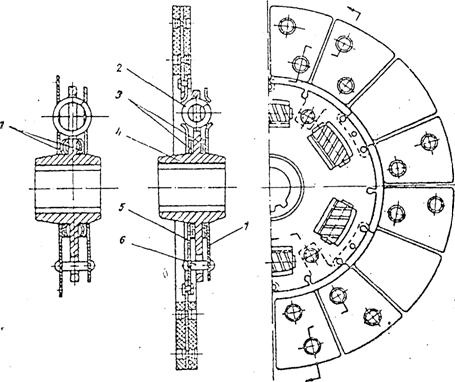

In figura 1.1 este prezentata schema constructiv-functionala a ambreiajului simplu cu un singur disc cu arcuri dispuse periferic.

Fig. 1.1 Ambreiaj simplu cu un singur disc cu arcuri dispuse periferic:

a) Schema constructiva b) Constructia

Partea conducatoare a ambreiajului este formata din volantul 1 al motorului, carcasa 11 a ambreiajului si discul de presiune 4, iar partea condusa din discul de frictiune 3, care se poate deplasa pe canelurile arborelui 8. Discul de presiune 4 se roteste impreuna cu volantul 1, legatura cu volantul fiind realizata prin intermediul unor urechi, a unor proeminente sau a unor suruburi care intra in carcasa 11 a ambreiajului, carcasa care este fixata de volantul motorului. Arborele 8 al ambreiajului (arborele primar din cutia de viteze) se sprijina pe doi rulmenti, unul montat la flansa arborelui cotit al motorului 2, iar al doilea in carcasa cutiei de viteze.

Arcurile de presiune 6 care realizeaza forta de apasare dintre suprafetele in frecare sunt dispuse intre discul de presiune 4 si carcasa 11 a ambreiajului. Pentru a proteja arcurile de presiune impotriva incalzirii excesive, lucru ce ar modifica caracteristica elastica a arcului, intre ele si discul de presiune se monteaza garnitura termoizolanta 5, executata din azbest sau carton presat. Parghiile de decuplare 10 sunt prevazute cu doua puncte de articulatie, unul la capatul superior in urechea discului si unul in urechea din carcasa 11 a ambreiajului. PunctuI de articulatie din carcasa ambreiajului trebuie sa fie flotant pentru a asigura o cinematica corecta a parghiilor de decuplare, ale caror numar nu poate fi mai mic de trei si depinde de dimensiunile ambreiajului.

Ambreiajul este cuplat permanent sub actiunea arcurilor de presiune 6. Pentru decuplare se actioneaza prin parghia 7 aspra mansonului de decuplare 9, care, deplasand rulmentul de presiune spre stanga, roteste parghia de decuplare 10 in raport cu articulatia flotanta din carcasa ambreiajului, departand in felul acesta discul de presiune 4 de cel condus 3 prin comprimarea arcurilor de presiune 6 si deci ambreiajul se decupleaza.

Pentru buna functionare a ambreiajului, capetele interioare ale parghiilor de decuplare trebuie sa se gaseasca in acelasi plan si sa existe in stare cuplata a ambreiajului un joc de 24 mm intre acesta si rulmentul de presiune.

1.2. Ambreiajul simplu cu un singur disc cu arc central diafragma

La ambreiajul simplu cu arc diafragma rolul arcurilor de presiune periferice este luat de un disc subtire din otel, avand o serie de brate elastice formate din taieturi radiale.

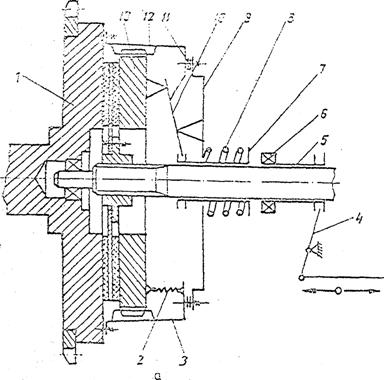

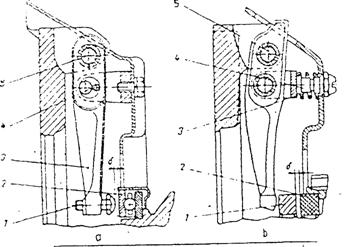

Schema constructiva a ambreiajului cu arc central diafragma este data in figura 1.2.

Fig. 1.2 Ambreiaj mecanic simplu cu un singur disc cu arc central diafragma

a) schema constructiva b) constructia

La aceasta constructie, arcul central sub forma de diafragma nu este plan, ci concav. Arcul diafragma 9 este fixat in carcasa 3 cu ajutorul stifturilor 1. Pe cele doua parti ale arcului diafragma se gasesc inelele de reazem 10 si 11. Discul de presiune 6 are proeminentele 12 cu care patrunde in ferestrele din carcasa 3 a ambreiajului.

Cand ambreiajul este cuplat, arcul diafragma 9 se reazema in carcasa prin intermediul inelului 10 si, datorita elasticitatii sale, apasa asupra discului de presiune 6 si strange intre el si volantul 2 al motorului discul condus 4.

La decuplarea ambreiajului, mansonul de decuplare 8 impreuna cu rulmentul de presiune, se deplaseaza spre stanga si apasa pe capetele inferioare ale arcului diafragma, ceea ce face ca arcul sa se roteasca in raport cu inelul 11 si, prin piesele 5, deplaseaza acest disc spre dreapta, eliberand discul condus.

Aceasta constructie asigura o presiune uniforma asupra discului de presiune, iar gabaritul ambreiajului este mai mic in comparatie cu celelalte tipuri de ambreiaje.

Fig. 1.3 Ambreiaj mecanic simplu cu un singur disc cu arc central:

a) schema constructiva cu arc central spiral cilindric, b) constructia cu arc spiral conic

Parghiile de decuplare dupa modul de executie pot fi forjate sau matritate. Fixarea parghiilor de decuplare trebuie sa asigure o cinematica corecta a lor. Daca articulatiile ar fi fixe, rotirea parghiei ar fi imposibila, deoarece punctele de articulatie se deplaseaza pe un arc de cerc, in timp ce discul de presiune are numai posibilitatea deplasarii axiale.

In figura 4 sunt prezentate doua variante

de parghii de decuplare forjate. La constructia prezentata in figura 4

a) gradul de libertate radial se asigura prin boltul dublu 4. Fixarea

parghiei 3 se face in doua puncte, prin axa 5 in urechile discului de presiune si

prin boltul 4 in carcasa ambreiajului. In acest caz, ![]() (jocul dintre parghia

de decuplare si rulmentul de presiune 2) se obtine prin surubul

de reglaj 1.

(jocul dintre parghia

de decuplare si rulmentul de presiune 2) se obtine prin surubul

de reglaj 1.

In constructia din figura 4.b. gradul de

libertate este asigurat de catre urechea flotanta. Jocul ![]() dintre talpa parghiei

de decuplare 1 si inelul de grafit 2 care tine locul rulmentului de

presiune se realizeaza prin piulita

dintre talpa parghiei

de decuplare 1 si inelul de grafit 2 care tine locul rulmentului de

presiune se realizeaza prin piulita

Fig.4. Fixarea parghiilor de decuplare forjate

Jocul ![]() dintre parghiile de

decuplare si rulmentul de presiune este necesar pentru inlaturarea

uzurii parghiilor de decuplare si a rulmentului de presiune, atunci cand

ambreiajul este cuplat. Jocul normal este de 2.. .4 mm. Daca jocul este prea

mare, ambreiajul nu se poate decupla complet la cursa pedalei, iar daca nu

exista, ambreiajul ramane partial decuplat.

dintre parghiile de

decuplare si rulmentul de presiune este necesar pentru inlaturarea

uzurii parghiilor de decuplare si a rulmentului de presiune, atunci cand

ambreiajul este cuplat. Jocul normal este de 2.. .4 mm. Daca jocul este prea

mare, ambreiajul nu se poate decupla complet la cursa pedalei, iar daca nu

exista, ambreiajul ramane partial decuplat.

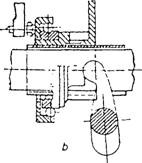

Mansoanele de decuplare pot fi construite in asa fel incat sa se deplaseze direct pe arborele ambreiajului sau sa se deplaseze pe o bucsa fixata pe carcasa ambreiajului. Cele care se monteaza direct pe arborele ambreiajului prezinta dezavantajul ca sunt supuse unei uzuri intense tot timpul functionarii motorului, chiar si cand ambreiajul este decuplat, deoarece arborele acestuia se roteste. Mansoanele de decuplare sunt prevazute cu rulmenti axiali de presiune a), rulmenti radiali de presiune b) sau inel de grafit c).

Fig. 5. Constructia mansoanelor de decuplare

Solutia constructiva cu inel de grafit se utilizeaza in special la autoturisme, daca intre inel si parghiile de decuplare se afla o saiba metalica in scopul protejarii suprafetei inelului de grafit. Aceasta solutie prezinta avantajul ca este simpla si nu are nevoie de ungere. La constructiile modeme, rulmentii de presiune, de asemenea, nu au nevoie de ungere, deoarece ei sunt inchisi (capsati) ermetic intr-o carcasa metalica, in interiorul careia se introduce lubrifiantul la montare.

Discul (placa) de presiune pentru a asigura o presare uniforma a gamiturilor de frictiune trebuie sa fie rigid, iar pentru a reduce temperatura suprafetelor de frecare trebuie sa aiba o masa suficient de mare, conditie necesara pentru preluarea unei cantitati de caldura cat mai mare.

Discurile de presiune trebuie sa se roteasca impreuna cu volanul motorului si sa aiba posibilitatea ca in momentul cuplarii sa se deplaseze de-a lungul arborelui ambreiajului.

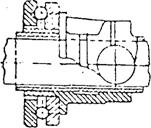

Fig. 6. Solidarizarea discului de presiune cu volantul motorului, in cazul ambreiajelor cu un singur disc

In figura 6 sunt prezentate doua solutii constructive de solidarizare a discului de presiune cu volantul motorului in cazul ambreiajelor cu un singur disc. In acest caz, discul de presiune este solidarizat cu volantul motorului prin stifturile 1, montate pe carcasa ambreiajului (fig. 6.a) sau prin ghidajele 1, care intra in proeminentele discului de presiune (fig. 6.b)

Discul condus (disc de ambreiaj). Transmiterea lina a momentului de la motor la transmisia autovehiculului in procesul patinarii ambreiajului se realizeaza prin coborarea lina si inceata a pedalei, prin stabilirea coeficientului de frecare al ambreiajului si prin masuri constructive la discul condus.

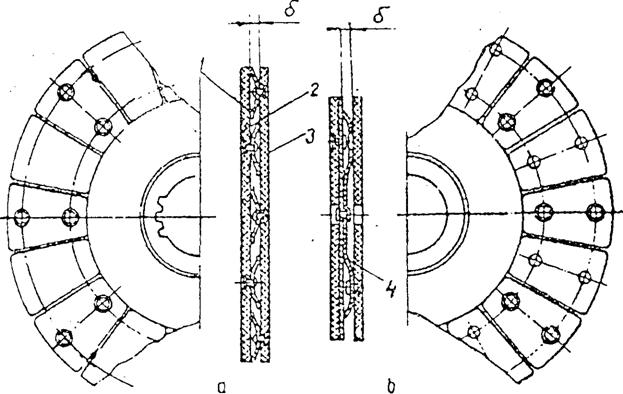

Pentru a obtine o cuplare cat mat lina a transmisiei cu motorul, ambreiajul automobilului trebuie sa fie cat mat elastic. Din acest punct de vedere, cele mat bune sunt ambreiajele cu mai multe discuri, deoarece momentul motorului este transmis treptat de la un disc la altul, ceea ce asigura o frecare progresiva si deci o cuplare lina. La ambreiajele cu un singur disc, cuplarea se face mult mat rigid si din aceasta cauza aceste ambreiaje sunt prevazute cu constructii speciale a discurilor conduse. La unele ambreiaje cuplarea lina se asigura printr-o usoara conicitate a discului condus, in asa fel incat el nu incepe sa lucreze cu toata suprafata de frecare deodata, ci treptat, pe masura ce creste presiunea exercitata de discul de presiune sub actiunea arcurilor. Solutiile constructive mai des utilizate si totodata recomandabile sunt cele ale discurilor ondulate sau prevazute cu arcuri plate in interior, dupa cum este aratat in figura 7.

Fig. 7. Constructia discului condus

In cazul discului ondulat (figura 7.a.),

partea periferica a discului este impartita in mai multe

sectoare 1, indoite prin altenanta intr-o parte sau alta. Numarul

sectoarelor se recomanda intre 4 si 12, in functie de diametrul

discului. Pe fiecare sector a discului metalic se monteaza garniturile 2 si

3 din material de frictiune, numai pe sectoarele a caror curbura

este indreptata catre garnitura. Astfel, in stare libera, intre

garniturile de frictiune 2 si 3 exista un joc ![]() = 1.2 mm. Cand discul de presiune incepe sa apese pe cel

condus, ondulatiile se indreapta treptat, ceea ce asigura o

frecare progresiva a suprafetelor de frecare si, deci, o cuplare

fina.

= 1.2 mm. Cand discul de presiune incepe sa apese pe cel

condus, ondulatiile se indreapta treptat, ceea ce asigura o

frecare progresiva a suprafetelor de frecare si, deci, o cuplare

fina.

Un dezavantaj al discului ondulat consta in

dificultatea de a obtine aceeasi rigiditate la toate sectoarele. O

rigiditate mai uniforma a discului de frictiune se obtine prin constructia

din figura 7.b., la care intre discul metalic si garniturile de frictiune

se introduc arcurile plate 4, ceea ce face ca intre ele in stare libera sa

apara un joc ![]() = 1.2 mm, care se

preia in procesul cuplarii. Discurile se executa din otel

laminat cu continut mediu sau ridicat de carbon cu grosimea de 1,4 2

mm. In scopul mentinerii formei si calitatilor elastice

dorite, tratamentul termic se executa in prese speciale. Arcurile plate se

executa din banda de otel laminat la rece si lustruit, avand

grosimea de 0,5 mm si se calesc, dupa care sunt supuse unei reveniri

in prese la temperaturi de cca. 420°C.

= 1.2 mm, care se

preia in procesul cuplarii. Discurile se executa din otel

laminat cu continut mediu sau ridicat de carbon cu grosimea de 1,4 2

mm. In scopul mentinerii formei si calitatilor elastice

dorite, tratamentul termic se executa in prese speciale. Arcurile plate se

executa din banda de otel laminat la rece si lustruit, avand

grosimea de 0,5 mm si se calesc, dupa care sunt supuse unei reveniri

in prese la temperaturi de cca. 420°C.

Garniturile de frictiune au ca material de baza azbestul, care are o stabilitate chimica si termica ridicata. Azbestul poate fi inclus in garnitura de frictiune sub forma unor fire scurte sau sub forma unor texturi care impreuna cu insertii metalice se preseaza in lianti de tipul rasinilor sintetice, ale caror proprietati influenteaza in mod hotarator functionarea ambreiajului. Utilizand diferite insertii se pot obtine diferiti coeficienti de frecare. Cele mai raspandite incluziuni metalice sunt plumbul, zincul, cuprul si alama, sub forma de sarma, span sau pulbere. Garniturilor de frictiune li se impun urmatoarele cerinte principale: sa asigure coeficientul de frecare dorit si asupra lui sa influenteze putin variatiile de temperatura, viteza de alunecare si incarcare specifica; sa aiba o rezistenta ridicata la uzura, mai ales la temperaturi ridicate; sa-si refaca rapid proprietatile de frictiune initiale, dupa o incalzire urmata de o racire corespunzatoare; sa aiba proprietati mecanice (rezistenta, elasticitate si plasticitate) ridicata; sa se prelucreze usor; sa asigure o cuplare lina fara socuri, la plecarea din loc a autovehiculului. Fixarea garniturilor de frictiune pe disc se face cu nituri sau prin lipire cu cleiuri termorezistente. Raspandirea cea mai mare a avut-o in ultimii 50 de ani nituirea, deoarece asigura rezistenta si siguranta in functionare si permite inlocuirea garniturilor fara o prea mare greutate. Niturile utilizate sunt executate din materiale cu duritate redusa (cupru, alama, aluminiu), care nu provoaca zgarieturi pe suprafetele de frecare.

Lipirea garniturilor de frictiune este de data mai recenta si prezinta urmatoarele avantaje: marirea suprafetei de frecare prin eliminarea orificiilor pentru nituri; utilizarea mai rationala a grosimii garniturii. In schimb, nu permite montarea arcurilor plate si face sa creasca rigiditatea garniturii. Garniturile metaloceramice se pot fixa numai prin lipire la temperatura si presiune ridicata.

In exploatare, importanta deosebita

o are mentinerea stabilitatii coeficientului de frecare ![]() ale carui valori

sunt

ale carui valori

sunt ![]() = 0,250,35 pentru materialele

pe baza de azbest si

= 0,250,35 pentru materialele

pe baza de azbest si ![]() = 0,40,45 pentru

materiale metaloceramice.

= 0,40,45 pentru

materiale metaloceramice.

Amortizoarele de oscilatii de torsiune feresc transmisia autovehiculului de oscilatiile de torsiune, cauzate de rotirea neuniforma a arborelui cotit al motorului si de variatiile bruste ale vitezelor unghiulare la deplasarea autovehiculului.

Amortizoarele de oscilatii de torsiune ale ambreiajelor, indiferent de caractesistica elementului de amortizare, functioneaza pe baza aceleiasi scheme de principiu, adica, legatura dintre discul condus si butucul acestuia se face cu ajutorul unui element elastic. Din punct de vedere constructiv, amortizoarele de torsiune se pot prezenta sub forma de: arcuri, capsule hidraulice sau capsule din cauciuc.

Fig. 8. Constructia discului condus cu amortizor de oscilatii de torsiune cu frictiune si element elastic

Constructia discului de frictiune cu amortizor de oscilatie din arcuri este reprezentata in figura 8. Discul condus 5 este fixat de discul 1 cu ajutorul niturilor de distantare 6. Flansa butucului canelat 4 se afla intre discurile 1 si 5 si se poate roti in raport cu acesta, deoarece orificiile flansei prin care trec niturile 6 sunt mai mari decat diametrul acestora. Momentul de la discul condus 5 la butucul 4 se transmite prin arcurile amortizoare 2, asezate in flansa butucului 4 si ale discurilor 1 si 5. In acest fel, socurile la cuplarea ambreiajului sunt preluate de arcurile 2. Pentru amortizarea oscilatiilor unghiulare, intre discul 1 si 5 si flansa butucului 4, se introduc saibele 3 din material de frictiune. La ambreiajele destinate autovehiculelor grele, de obicei, in loc de garniturile 3 ce monteaza inelele arcuite 7, care la strangerea prin nituire creeaza o forta axiala necesara obtinerii unui anumit moment de frecare. Pentru o amortizare mai efectiva a oscilatiilor, in unele cazuri, amortizoarele se construiesc cu rigiditate variabila, in sensul ca, la inceput rigiditatea este mai mica, apoi se mareste treptat, pe masura cuplarii ambreiajului.

Carcasa ambreiajului se fixeaza pe volantul motorului si serveste drept cadru de montare pentru parghiile de decuplare, arcurile de presiune si elementele de solidarizare a discurilor de presiune cu volantul motorului. Fixarea carcasei pe volant se face cu suruburi, iar centrarea cu stifturi sau cu ajutorul unui umar executat pe volant. Carcasa ambreiajului se stanteaza din tabla de otel cu continut redus de carbon. Carterul ambreiajului se poate executa impreuna cu carterul cutiei de viteze sau separat. Forma si dimensiunile carterului depind de dimensiunile ambreiajului. Carterul poate fi executat dintr-o singura bucata si atunci se toarna din fonta sau din doua parti, solutie la care ambele parti pot fi tumate din fonta, sau numai jumatatea superioara turnata din fonta, iar cea inferioara stantata din tabla de otel.

Copyright © 2025 - Toate drepturile rezervate