| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

Interpretarea datelor tehnologice tabelar,

obtinute in sectoarele zonei de reactie

|

MARIME/ SECTOR |

x (fr. molare) |

Qi ∙106 (kcal/h) |

Qe ∙106 (kcal/h) |

L (m) |

ρi (kg/m3) |

ρe (kg/m3) |

∆p (atm) |

k (s-1) |

VZR (m3/s) |

(s) |

|

I | ||||||||||

|

II | ||||||||||

|

III | ||||||||||

|

IV | ||||||||||

|

TOTAL VALORI CUPTOR | ||||||||||

Introducere

Toata cantitatea de etena necesara industrei petrochimice se obtine prin piroliza. Orientativ etena contribuie cu cca. 2/3 la tonajul monomerilor de baza ai produselor polimerice, iar produsele polimerice, la randul lor, constituie cca. 70% din produsele de baza ale petrochimiei.

Piroliza se gaseste in concurenta cu procesele de cracare, indeosebi cu procesul de cracare catalitica, pentru productia de propena, butena si butadiena si cu procesul de reformare catalitica pentru productia de hidrocarburi aromatice. Mai mult de 3/4 din consumul de propena al industriei petrochimice provine din procesele de piroliza.

Mecanismul reactilor de piroliza si caracteristicile lor cinetice si termodinamice sunt similare reactiilor de cracare termica. S-a aratat ca prin reactiile in lant ,prin mechanism radicalilor liberi se reuseste sa se prevada, cu o precizie apreciabila, compozitia produselor rezultate din piroliza oricarei hidrocarburi.

In unele cazuri s-au observat totusi abateri remarcabile, care, in general cresc cu masa moleculara si complexitatea structurala a hidrocarburilor.

In piroliza reactia principala consta in scindarea moleculelor de hidrocarburi alcalinice in alcani si olefine. Aceasta este urmata de un complex de reactii successive si paralele de cracare, dehidrogenare, polimerizare etc.

In ansamblu, procesul de piroliza este unul dintre cele mai complexe din industria de prelucrare a hidrocarburilor cu capacitati de alimentare cu materie prima pana la cca. 2.0 Mt/an si o productie de etena pana la 0.7Mt/an, cuprinde un numar si o varietate considerabila de operatii termice, catalitice, de compresie si fractionare intre temperaturi de -1000C si 8500C, cu debite de gaze pana la 150 000 m3/h si presiuni pana la 35 bari; se realizeaza fractionari fine cu puritati pana la 99.9% etc.

Capacitatea de productie a instalatiilor de piroliza mai noi variaza intre 200 000 si 700 000 t/an etena, cu o medie de cca. 300 000 t/an.

Procesul de piroliza prin incalzire in cuptoare tubulare este singurul care s-a aplicat industrial de mai bine de 5 decenii, desi in ultimii 10-20 ani au fost incercate la scara pilot, in instalatii de demonstratie si in prototipuri, alte procedee de incalzire a materiei prime, precum si procese de conversie catalitica din gazul de sinteza sau methanol.

Desi din punct de vedere termodinamic, cinetic si al mecanismului de reactie, reactiile de piroliza sunt similare celor de cracare termica, totusi procesele de piroliza industriala difera de cracarile termice prin obiectivul urmarit, materiile prime utilizate si produsele obtinute, prin conditiile de lucru si prin instalatiile in care se realizeaza procesul.

Se urmareste in primul rand obtinerea etenei. Impreuna cu aceasta, in functie de material prima si de conditiile de lucru, se produc proportii variabile de gaze H2+C1, alcani C2-C4, olefine C2-C4, o fractie de benzina C5-2000C bogata in aromatice si un produs rezidual 2000C+.

Materiile prime constau din: etan, propan, n-butan si amestecuri ale acestora: benzine primare (nafta): rafinatul liber de aromatice al benzinelor de RC; benzine hidrogenate proveninad din procesele de cracare termica (reducere de vascozitate, cocsare) motorine DA si motorine DV, ca atare sau dezaromatizate si desulfurizate partial prin hidratare. In unele din procesele de piroliza neconventionale se urmareste piroliza titeiului si a produselor reziduale rezultate din prelucrarea acestuia; in altele se producea etena prin reactii catalitice.

Materia prima se caracterizeaza prin continutul de componenti puri, in cazul alimentarii cu C2, C3, C4, sau cu amestecuri ale acestora. Pentru materiile prime lichide (benzine sau motorine) se determina usual densitatea, curba de distilare, compozitia PONA, proprietatile spectrale si unii indici de caracterizare.

Definirea temperaturii si a timpului de reactie impun unele precizari. Temperatura variaza in lungul unei serpentine de reactie date dupa o curba determinata de viteza de masa, de fluxul termic specific si de natura materiei prime. Pentru o curba de incalzire si o serpentina data, timpul de reactie variaza cu natura materiei prime si cu raportul abur/materie prima.

In ceea ce priveste presiunea este importanta valoarea caderii de presiune prin zone de reactie a serpentinei si valorile presiunilor partiale ale hidrocarburilor, masurate prin produsul intre presiunea totala si fractiile molare ale hidrocarburilor in amestec cu aburul.

Reactiile de piroliza se efectueaza in tuburile zonei de radiatie a cuptoarelor (in flux stationar, in prezenta aburului, in conditii neizoterme si neadiabatice) la presiuni de 2-4.5 bar, la temperaturi de 7500C-8500C si cu timpi de reactie medii de 0.05 la 0.5s in cazul materiilor prime lichide si 0.5-1.2 s pentru etan.

Intre pimele materii prime, cele mai commune sunt etanul si propanul, singure sau in amestecprecum si n- butanul. Amestecurile de gaze pot contine proportii reduse de propena si butane.

Etanul se obtine din gazele associate cu productia de titei.Propanul provine din aceeasi sursa si, deasemenea, din gazele de rafinarie de la instalatiile de RC, CC etc.

Etanul in proportie de cca. 27% din total constituie, in general, cea mai avantajoasa materie prima, din ratiuni intre care mentionam: randament de 80% in etena; productie redusa de derivatii secundari; investiti reduse in instalatiile de fractionare a componentilor C3+; cost convenabil pentru tarile cu o mare productie de titei, cost care, in unele cazuri, se reduce la acela de recuperare, depozitare si transport al etanului.

La piroliza etanului s-a constatat ca fiind mai avantajoasa cracarea pentru o conversie pe pas de cca. 60% urmata de separarea si recircularea etanului la extinctie.Analog se procedeaza si cu etanul provenit din piroliza altor materii prime.[1]

Date de proiectare

Calculul tehnologic al unei serpentine de reactie dintr-un cuptor de piroliza al benzinei.

Desi dificil datorita multitudinii de reactii chimice ce decurg simultan si complexitatii fenomenelor de transfer de caldura, calculul de proiectare a fost mult simplificat pe baza experientei acumulate materializate in diverse corelatii semiempirice intre diversi parametrii.

Datele necesare pentru elaborarea calculului au valorile indicate in tabelul 1 si sunt:

Capacitate de prelucrare → ![]()

Materie prima - benzina cu densitatea → 0,710

kg/m![]()

Limite de distilare a

benzinei → 80 -

190 ![]()

Temperatura de intrare in cuptor → 175 ![]()

Presiunea de intrare in cuptor → 6,9 at

. Raport molar abur / hidrocarbura → 0,65

Conversia finala → 100 %

Temperatura de iesire din sectia

de convectie → 595![]() = 868 K

= 868 K

Continutul de hidrogen in materia prima → 15,1 %

Combustibil utilizat → gaze.

Metodologia procesului

Prin functia de reactor, care determina capacitatea si randamentul produselor valoroase, in primul rand de benzina", cuptorul poate fi considerat utilajul cheie al instalatiilor de piroliza. Reactiile se produc in zona de radiatie cu preponderenta in ultimele 30-50% din lungimea serpentinei.

In multe instalatii tehnologice, in serpentina din sectia de radiatie a cuptorului, au loc si procese de reactie a materiei prime, reactiile fiind in general de o mare complexitate.

Cinetica si termodinamica acestor reactii, care decurg la temperaturi ridicate si care sint obisnuit endotermice, se discuta pe larg in cadrul unui curs de specialitate.

In cele ce urmeaza se face o introducere in calculul termic si fluidodinamic al serpentinei de reactie, din sectia de radiatie a unui cuptor, pentru a se stabili, legatura dintre dimensionarea tehnologica a cuptorului si calculul cinetic si termodinamic al reactiilor materiei prime.

Pentru o intelegere mai usoara a celor expuse este necesar sa se faca si unele referiri concrete la un proces de reactie. In acest scop, din multele procese utilizate practic, s-a ales un proces (intilnit frecvent) de descompunere termica a unei fractiuni reziduale de petrol. In cazul concret al unei instalatii de cocsare intirziata, sectia de radiatie a cuptorului este alimentata cu un amestec de reziduu de vid in faza lichida, o fractiune grea reeireulaita (reciclu) in faza lichida si abur.

Se cunosc: debitele celor trei componenti ai amestecului, caracteristicile fizico-chimice ale celor doua fractiuni lichide, precum si temperature amestecului.

Pentru iesirea din cuptor se fixeaza presiunea (in functie de necesitatile proceselor din avalul cuptorului) si, pe baza unor determinari experimentale anterioare (la scara de laborator, la scara pilot sau chiar dintr-o instalatie industriala existenta), se precizeaza temperatura finala, procentele masa ale fractiunilor caracteristice rezultate prin descompunerea termica a materiei prime, si caracteristicile fizico-chimice ale acestor fractiuni.

Pentru acest caz concret se cer obisnuit: dimensionarea sectiei de radiatie a cuptorului, stabilirea caderii de presiune pe circuitul materiei prime, verificarea conversiei impuse si calculul timpului de sedere a materiei prime in serpentina.

Se admite ca permanent, in serpentina de reactie, materia prima nereactionala se afla in faza lichida, iar fractiunile rezultate in faza vapori (temperaturi ridicate si presiuni partiale reduse).

Se calculeaza presiunea partiala a aburului la iesirea din cuptor si se stabilesc entalpiile finale ale tuturor componentilor. Entalpia gazelor se exprima in raport cu faza gazoasa la 0°C si se calculeaza obisnuit prin intermediul valorii medii a caldurii specifice izobare.

Pentru stabilirea entalpiei initiale a aburului este necesara presupunerea presiunii la intrarea in serpentina de reactie (deci presupunerea caderii de presiune in serpentina).

In lipsa valorii experimentale a caldurii de reactie, pentru reactiile de descompunere termica, aceasta valoare poate fi aproximata cu ajutorul urmatoarei relatii empirice:

![]()

Cunoscindu-se entalpiile caracteristice si caldura de reactie, se stabileste fluxul termic absorbit in sectia de radiatie.

Daca se stabileste initial temperatura gazelor de ardere la iesirea din sectia de radiatie, admitindu-se si temperatura de preincalzire a aerului, din bilantul termic al sectiei de radiatie rezulta debitul de combustibil necesar. Daca se efectueaza initial bilantul termic global al cuptorului, cunoscindu-se si sarcina sectiei de convectie, rezulta debitul de combustibil si apoi, prin bilantul termic al sectiei de radiatie, se calculeaza temperature gazelor de ardere la iesirea din sectia de radiatie.

Dimensionarea sectiei de radiatie se face dupa metodica prezentata anterior: se stabilesc diametrul tuburilor si numarul de circuite in paralel (in functie de viteza de masa recomandata); se admit tensiunea termica si lungimea tuburilor, rezultind numarul de tuburi; se stabileste geometria sectiei de radiatie si se verifica tensiunea termica admisa.

Calculul cinetic al serpentinei de reactie se face pentru un singur circuit si el include: stabilirea caderii de presiune, verificarea conversiei impuse si calculul timpului de sedere.

Calculul dispozitivelor de reactie pentru procesele de cracare termica

Calculul cuptoarelor de cracare. Spre deosebire de cuptoarele de distilare care asigura incalzirea si vaporizarea partiala a materiei prime, cuptoarele de cracare termica trebuie sa asigure si conditiile necesare pentru ca procesul de transformare chimica sa aiba loc pana la atingerea conversiei totale.

Conversia atinsa, este urmarita in exploatare prin masurarea tempereturii la iesire din cuptor.

Pentu ca acest control sa-si atinga scopul este necesar ca temperature sa creasca continuu in lungul serpentinei de reactie . In caz contrar marimea cantitati de caldura cedata produsului ssdeci marimea conversiei , poate sa nu duca la cresterea temperaturii la iesire.

S-ar putea astfel ajunge la depasirea conversiei admise si cocsarea tevilor cuptorului , fara ca acest fapt sa poata fi prevenit de cei ce conduc instalatia.

Prima problema este alegerea locului de plasare a serpentinei de reactie , astfel incat cantitatea de caldura transmisa produsului sa fie mai mare decat cea absorbita de reactiile care au loc.

A doua problema este determinarea lungimii serpentinei de reactie, astfel incat ea sa asigure timpul necesar atingerii conversiei fixate.

Determinarea locului de plasare a serpentinei in cuptor.

Prin aplicarea metodei Beloconi la calculul sectiei de radiatie a cuptorului si din calculul sectiei de convectie , se poate determina tensiunea termica, adica cantitatea de caldura QT (exprimata in kcal/h m² de suprafata exterioara a tevii ) transmisa diverselor grupuri de tevi.

Pentru o portiune oarecare a serpentinei de reactie si un proces de ordinul І fara franare , fractia in greutate de produse de descompunere formate pe secunda, se obtine integrand relatia intre limitele si +1; considerand ca la fractia in greutate de produse de descompunere este X se obtine :

X'=(1-X ) (1-e![]() )

)

In care : X' este fractia in greutate de produse de descompunere formate pe secunda.

Pentru prima secunda rezulta :

X' e![]()

Caldura absorbita in cazul cracarii termice este practic proportionala cu cantitatea de produse de descompunere formate, iar caldura absorbita rezulta din calcul trebuie sa fie acoperitoare, se va folosi in cele ce urmeaza relatia de mai sus pentru determinarea cantitatii de caldura absorbita de proces.

Timpul mediu de sedere a materiei prime in zona de reactie este data de relatia :

![]() ,

,

VR este volumul zonei de reactie , iar V volumul mediu de substante care parcurg zona de reactie (in m³/s)

Notand cu G debitul de materie prima in kg/s cu densitatea acestuia in starea din zona de reactie , cu d diametul interior al tevilor cuptorului si cu l lungimea potiunii de serpentina considerata, relatia anterioara:

=![]()

![]()

Caldura Q absorbita pe portiunea de serpentina considerata, exprimata in kcal/s va fi in acest caz:

Q=X' qr G =X' qr ![]()

Cantitatea de caldura absorbita pe metru patrat de suprafata exterioara a tevilor intr-o secunda (kcal/m² s) va fi:

Qa=![]() =X' q

=X' q![]()

![]() ρ

ρ![]()

Iar intr-o ora:

Q![]() =900 X' ρ

=900 X' ρ![]()

![]()

La instalatii prevazute cu camera de reactie, la care conversia nu trebuie respectata atat de exact, serpentina de reactie se plaseaza in zona de radiatie.

O

data cu cresterea debitului cuptorului si deci cu cresterea

diametrului tevilor devine necesara plasarea serpentinei de

reactie intr-o zona in care tensiunea termica Q![]() , este mai mare.

, este mai mare.

La debite mari devine necesara realizarea cuptoarelor cu doua sau mai multe circuite paralele.

Determinarea lungimii serpentinei de reactie. Dupa cu s-a aratat , in calculul lungimii serpentinei de reactie a cuptorului de cracare termica trebuie sa se tina seama nu numai de incalyirea si vaporizarea materiei prime , dar si de procesul de reactie.

De aceea, in acest caz, calculul hidraulic si de transmisie a caldurii trebuie imbinat cu calculul cinetic.

Deoarece viteza proceselor de cracare termicascade foarte puternic cu scaderea temperaturii, reactiile pot fi neglijate pe intreaga portiune de serpentina, de la intrarea in cuptor pana la punctul in care temperatura ajunge cu circa 100˚C sub cea de iesire.

Calculul primului sector de reactie se poate face pe baza relatiei adaptata pentru caracterul endoterm al cracarii:

Q![]() =G [

=G [ ![]() -

-![]() + q

+ q![]() X

X![]() ]= Q

]= Q![]()

![]() D

D![]()

r![]() si r

si r![]() sunt produsele la iesirea, respectiv la intrarea din

sectorul r, in fractii greut;

sunt produsele la iesirea, respectiv la intrarea din

sectorul r, in fractii greut;

i![]() , i

, i![]() - entalpiile la intrarea, respectiv la iesirea din

sector, in kcal/kg;

- entalpiile la intrarea, respectiv la iesirea din

sector, in kcal/kg;

G - este debitul cuptorului , in kg/h;

q![]() - caldura de reactie in kcal/kg de produs X format;

- caldura de reactie in kcal/kg de produs X format;

X![]() - conversia in

produsul final X in sectorul 1;

- conversia in

produsul final X in sectorul 1;

Q![]() - caldura transmisa in sectorul 1, in kcal/m² de

suprafata exterioara a tevilor, rezultata din calculul

termic pentru sectorul 1;

- caldura transmisa in sectorul 1, in kcal/m² de

suprafata exterioara a tevilor, rezultata din calculul

termic pentru sectorul 1;

D-diametruexterior al tevilor;

![]() - lungimea serpentinei

in sectorul 1 si anume, numai acea parte din lungimea ei care este

supusa incalzirii;

- lungimea serpentinei

in sectorul 1 si anume, numai acea parte din lungimea ei care este

supusa incalzirii;

Temperatura, presiunea si

compoyitia fazelor la intrarea in sector fiind cunoscuta din calculul

anterior al cuptorului, termenul ![]() poate fi calculat

fara dificultati;

poate fi calculat

fara dificultati;

In cazul in care produsele la intrare

si iesire din sectorul 1 sunt in stare de vapori volumele lor V![]() si V

si V![]() , in m³/s, sunt date de relatiile :

, in m³/s, sunt date de relatiile :

V![]() =

= ![]()

![]()

![]()

![]() z

z![]()

V![]() =

=![]()

![]()

![]()

![]() z

z![]()

In care M si M sunt masele moleculare la intrare si la iesire din sector;

![]() si

si ![]() - factorii de compresibilitate corespunzatori.

- factorii de compresibilitate corespunzatori.

In cazul in care produsele se gasesc in faza mixta, volumul se calculeaza separat pentru fiecare faza in parte .

Volumul mediu este dat de relatia :

![]() V

V![]() =

=![]()

iar timpul de reactie in sectorul 1 de relatia:

![]() =

=![]() =

= ![]()

In care :d este diametru interior al tevilor ;

L![]() -lungimea totala reala a serpentinei inclusiv

coturile de intoarcere si portiunile acoperite de zidarie.

-lungimea totala reala a serpentinei inclusiv

coturile de intoarcere si portiunile acoperite de zidarie.

Calculul urmatoarelor sectoare de reactie se efectuiaza identic cu primul sector , cu deosebirea ca la aplicarea relatiilor cinetice trebuie sa se tina seama de conversia atinsa in sectorul anterior .

In consecinta, pentru un

sector oarecare i si pentru procese de ordinul intai fara

franare, trebuie folosita relatia rezultata prin integrarea (26)

intre limitele ![]() X si X

X si X![]() cand se obtine:

cand se obtine:

k![]() =

=![]() ln

ln

In cazul proceselor de ordinul intai cu franare, relatia se obtine in mod analog prin integrarea relatiei (28):

k![]() =

=![]() ln

ln ]

]

Calculul ultimelor sectoare de

reactie se deosebeste de calculul sectoarelor anterioare prin acea

ca la iesire trebuie sa se obtina o anumita

conversie totala finala X![]() impusa de proiectul de ansamblu a instalatiei .

impusa de proiectul de ansamblu a instalatiei .

Calculul cinetic al serpentinei de reactie. Se imparte serpentina de reactie in trei (eventual mai multe) zone sau sectoare, numerotate de la intrare spre iesire, pentru diferente de temperatura din ce in ce mai mici (intre iesirea si intrarea in zona).

La intrarea in prima zona (intrarea in sectia de radiatie) sint cunoscute temperatura si presiunea (admisa anterior). Se presupun pentru aceasta zona conversia si caderea de presiune, care urmeaza apoi sa fie verificate. in continuare, se calculeaza, in ordine, fiecare zona a serpentinei, pina la iesirea din cuptor.

Trebuie ca final sa rezulte valori suficient de apropiate de cele admise in bilantul termic al cuptorului (sectiei de radiatie), pentru conversie, temperatura si presiune.

Timpul total de sedere a materiei prime in

serpentina de reactie, care se calculeaza, trebuie sa fie sub 200 secunde. Calculele cinetice sint laborioase, pentru ca necesita incercari succesive, pina la verificarea valorilor presupuse.

Pe baza conversiilor initiala si finala, mentinindu-se constant raportul produselor de reactie, se efectueaza bilantul material al zonei, pe componenti, se stabilesc debitele medii si se calculeaza fractiile masice medi ale componentilor in faza vapori.

Se calculeaza entalpiile specifice ale componentilor si entalpia globala a fluxului, in conditiile de iesire din zona, pentru intrare aceste valori fiind cunoscute de la zona anterioara.

Se intocmeste bilantul termic al zonei, tinindu-se seama, pe linga entalpii, si de caldura de reactie consumata in zona:

![]()

(mb este debitul de benzina in kg/h).

Raportindu-se fluxul termic absorbit in zona, la tensiunea termica medie utilizata si la aria exterioara efectiva a unui tub, rezulta numarul de tuburi necesare in zona respectiva. Se calculeaza lungimea geometrica a serpentinei in zona (cu lungimea totala a tuburilor si coturilor) Lg si lungimea echivalenta corespunzatoare Le (pentru stabilirea caderii de presiune).

Debitul volumic de vapori, in conditiile medii din zona (temperatura si presiune medii aritmetice), se calculeaza cu relatia:

rezultata prin aplicarea legii lui Amagat amestecurile de gaze reale, in care: m este debitul masic de vapori, in kg/s; R - constanta universala a gazelor (8314 J/kmol-K); p - presiunea totala medie, in N/m2; gi - fractiile masice ale componentilor din faza vapori; Mt - masele molare ale componentilor.

Valorile factorilor de compresibilitate (zi) se citesc din diagrama generala clasica, in functie de parametrii redusi (in presiunea redusa se utilizeaza presiunea totala si nu presiunile partiale).

In continuare, se calculeaza debitul volumic al fazei lichide (cu densitatea materiei prime lichide la temperatura medie) si debitul volumic al amestecului in conditii medii.

Prin raportarea debitului volumic al amestecului, la sectiunea interioara a tubului, rezulta viteza medie de curgere (w).

Timpul de stationare in zona va fi:

![]()

Pe baza diagramei lui Nelson, privind variatia constantei vitezei de reactie la descompunerea termica a fractiunilor petroliere grele, s-au stabilit urmatoarele relatii pentru calcularea acestei marimi:

![]() pentru rezidiuu de vid

pentru rezidiuu de vid

![]() pentru reciclu

pentru reciclu

Valorile lui k rezulta in s-1 si, la aceeasi temperatura (temperatura medie din zona, in K), ele sint mai mari pentru reziduul de vid decit pentru reciclu.

Valoarea medie a lui k se calculeaza in functie de fractiile masice (fractiile molare nu pot fi stabilite) ale reziduului de vid si reciclului, din materia prima care alimenteaza sectia de radiatie:

![]()

Conversia finala, la iesirea din zona, se calculeaza in functie de conversia initiala, la intrarea in zona, prin relatia: (conversiile sint exprimate, in % masa benzina).

Daca aceasta valoare nu este practic egala cu valoarea presupusa, se repeta calculul cu o noua presupunere pentru xf. Pentru ultima zona, conversia fiind impusa, se presupune o noua temperatura.

Caderea de presiune in zona se calculeaza cu relatia clasica:

![]()

Pentru

coeficientul de frecare se recomanda valoarea f![]() 0,02.

0,02.

Densitatea medie a amestecului se afla simplu, prin raportarea debitului masic total, la debitul volumic total (valori cunoscute).

Presiunea la iesirea din zona va fi:

![]()

Daca valoarea lui p/ nu este practic egala cu valoarea presupusa, se repeta calculul cu o noua presupunere.

Prin insumarile corespunzatoare, rezulta: numarul de tuburi necesar in sectia de radiatie, sarcina termica a sectiei de radiatie (acestea trebuii sa fie apropiate de cele din calculul termic), caderea de presiune in intreaga serpentina (se verifica astfel presupunerea initiala) si timpul total de stationare.

Anterior, s-a aratat ca valoarea constantei vitezei de reactie trebuie calculata la temperatura medie din zona, fara a se precizia insa ce reprezinta aceasta temperatura medie.

Dupa cum se stie, valoarea lui k luata la temperatura medie aritmetica a zonei (intre temperatura initiala si temperatura finala a zonei) nu este satisfacatoare, in special atunci cind cresterea temperaturii in zona este relativ mare.

Corect, pentru calcularea constantei vitezei de reactie, trebuie utilizata temperatura echivalenta vitezei medii politropice, care se stabileste cu relatia:

in care: ti - reprezinta temperatura initiala a zonei; tf -- temperature finala a zonei; kt - coeficientul de temperatura al vitezei de reactie.

Prin definitie, coeficientul de temperatura al vitezei de reactie, la o temperatura t data, reprezinta raportul dintre valoarea constantei vitezei de reactie la t + 5°C si valoarea constantei vitezei de reactie la t-5°C .

Coeficientul de temperatura al vitezei de reactie trebuie calculat la temperatura echivalenta vitezei medii politropice, corespunzatoare zonei respective.

Problema stabilirii temperaturii te se rezolva prin incercari succesive: se presupune te in zona (cu atit mai mare decit temperatura medie aritmetica, cu cit diferenta de temperatura in zona este mai mare); se calculeaza valoarea lui kt pentru aceasta

temperatura; se calculeaza te cu relatia corespunzatoare; daca te presupus difera cu mai mult decit 1°C fata de te calculat, calculul se repeta, pornindu-se cu valoarea lui te rezultata din calcul.[2]

Calculul tehnologic

Dimensionarea serpentinei de reactie pentru piroliza de benzina

Date de proiectare

Capacitate de prelucrare → ![]()

Materie prima - benzina cu

densitatea → 0,710 kg/m![]()

Limite de distilare a

benzinei → 80 - 190 ![]()

Temperatura de intrare in cuptor → 175 ![]()

Presiunea de intrare in cuptor → 6,9 at

. Raport molar abur / hidrocarbura → 0,65

Conversia finala → 100 %

Temperatura de iesire din sectia

de convectie → 595![]() = 868 K

= 868 K

Continutul de hidrogen in materia prima → 15,1 %

Combustibil utilizat → gaze.

4.1.2. Distributia produsilor de reactie

Pentru a estima distributia produsilor, este necesar sa cunoastem indicele INCA, fiind un instrument bun , conform fiemei Gulf. Se alege analiza INCA din literatura si este redata in tabelul:

Tabel nr.1. Analiza INCA pentru benzina Kuweit (K)

|

Tipul de benzina |

Kuweit(K) |

|

Limite de fierbere, | |

|

Densitate, | |

|

Izoparafine, %vol | |

|

n-parafine, %vol | |

|

Cicloparafine, %vol | |

|

Aromate, %vol | |

|

K | |

|

Masa molara medie, |

Conform acestor analize, distributia produsilor este urmatoarea:

Tabel nr.2. Distributia produsilor

|

Component |

% greutate |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

Benzina | |

|

Pacura | |

|

Total |

Bilant de materiale

Deoarece conversia este totala, bilantil de materialva fi de forma:

![]()

Debitul de materie prima anual:

Daca la 100 kg benzina31.3 kg etilena

X Kg benzina![]() kg etilena

kg etilena

Rezulta ![]()

Debitul orar se calculeaza din debitul anual:

![]()

Calculul bilantului material se efectueaza tabelar:

![]()

Tabel nr .3. Bilantul de materiale

|

Produse |

Debit, kg/h |

|

| |

|

| |

|

|

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

Benzina | |

|

Pacura | |

|

Total |

Debitul de abur :

Da=![]()

![]()

Calitatea produselor

Se propune realizarea procesului de piroliza la o severitate moderata; se considera functia cinetica de severitate KSF=1,5.

In conformitate cu datele din literatura, calitatile produselor obtinute sunt urmatoarele:

Tabel nr.4. Puritatile produselor obtinute

|

Produs |

Puritate, % |

|

Etilena | |

|

Fractie | |

|

Fractie | |

|

Fractie |

Etilena este factorul principal al procesului de piroliza a benzinei, de aceea puritatea ei intereseaza foarte mult.

4.1.5. Calculul caldurii de reactie

Studiul termodinamic al reactiilor ce au loc in procesul de piroliza permite calculul caldurii de reactie, a concentratiei maxime la echilibru pe care ar putea-o atinge produsele in amestecul de reactie, in conditii date de temperatura si presiune.

Reactiile de piroliza sunt global endoterme.

Concentratia olefinelor, rezultate din calcule bazate pe constanta de echilibru termodinamic, reprezinta valori maxime corespunzatoare unor temperaturi date; atingerea lor in reactoarele industriale nu este intotdeauna posibila datorita atat simplificarilor introduse in calcule, cat si timpilor de stationare lungi, la care intervin reactiile secundare care complica tabloul produsilor de reactie pe masura cresterii masei moleculare a materiei prime.

Reactia de formare a olefinei prin extragerea unui atom de hidrogen , cat si reactia globala moleculara de formare a olefinei sunt reactii de ordinul I.

Toate fiind puternic endoterme, atunci cu cresterea temperaturii, atat constanta de echilibru cat si concentratia olefinelor vor creste rapid.

Reactiile de ordinul II sunt de obicei slab endoterme, fara efect termic, sau exoterme. Cresterea de temperatura nu influenteaza sensibil viteza sau conversia atinsa, aceste reactii de ordinul II sunt intre doi radicali, sunt puternic exoterme si sunt defavorizate de cresterea temperaturii.

Caldura de reactie se poate calcula din calduri de formare a produselor si a materiei prime.

S-au luat calduri de formare pentru substantele pure la 1100 K

Caldura de formare a materiei prime , care este un amestec complex de hidrocarburi este calculata grafic , in functie de continutul de hidrogen , in %gr.

Tabel nr.5. Calculul caldurii de formare a materiei prime

functie de continutul de hidrogen. in %gr.

|

Component in produse |

|

|

|

|

|

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

Benzina | |||||

|

Pacura | |||||

|

Total | |||||

|

Materia prima |

- |

Caldura de reactie:

![]()

![]()

4.1.6. Dimensionarea serpentinei cuptorului

Cel raspandit reactor pentru producerea etilenei este cuptorul tubular, care permite piroliza unor materii prime usoare si medii (gaze, benzine, motorine) in conditii usor de contolat.

Controlul functiei optime al reactorului tubular s-a realizat cu ajutorul calculatoarelor electronice.

Principalele inconveniente sunt :

necesitatea decocsarii periodice a serpentinei de reactie la interval de 2-3 luni:

productivitate relativ scazuta.

Reducerea timpului de stationare si crestere a temperaturii de reactie la severitatea data pentr arealiza o conversie marita in etilena, se poate obtine cu ajutorul cuptoarelor cu timp de stationare redus (TSR) pentru care :

TSR = 0,2 - 0,6 s

Viteza

gazelor ![]()

Temperatura

peretelui exterior![]() > 1000

> 1000![]()

Pentru a realiza o variatie mai uniforma a temperaturii de-a lungul serpentinei, se foloseste un numar mare de arzatoare pe peretii laterali ai cuptorului, tuburile fiind plasate pe doua randuri in planul median al cuptorului.

Distantele relativ mari intre tuburi, duc la distributia mai uniforma a fluxului de radiatie. Tuburile sunt suspendate vertical pentru a avea o cadere micaa presiunii, un transfer bun de caldura, un procent de cocs cat mai mic si viteza liniara a fluxului rezonabila.

Cuptoarele cu TSR au 6-8 circuite in paralel. Calculul de proiectare uzual incepe de la valori concrete pentru distributia produsilor de reactie, functie de severitate, raport abur /materie prima si presiunea de iesire din cuptor.

Acestea sunt stabilite pentru o capacitate data a instalatiei pe baza unor considerente de optimizare.

Proiectantul poate alege in

anumite limite valori pentru diametrul tubului, lungimea ![]() serpentinei, debitul de alimentare al serpentinei, timpul de

stationare, temperatura peretelui tubular al serpentinei.

serpentinei, debitul de alimentare al serpentinei, timpul de

stationare, temperatura peretelui tubular al serpentinei.

Dupa stabilirea conversiei dorite a materiei prime, a diametrului tubului reactorului, a solicitari termice a peretelui tubului si a caderii de presiune totale, se efectuiaza un calcul detaliat din care va rezulta lungimea serpentinei.

Pentru aceasta se considera serpentina impartita pe sectoare de lungime necunoscuta, suficient de mica incat conversia realizata in fiecare din ele sa fie mica.

Pentru calculul fiecarui sector se va face aproximari si presupuneri succesive si apoi verificand valorile presupuse folosind ecuatii de bilant termic, a caderii de presiune si ecuatii cinetice ale procesului.

Pentru a indeplini cerintele cerute de cuptor cu TSR, debitul de materie prima si abur pentru fiecare circuit trebuie sa fie cuprins intre 2100-2700 kg/h. Se alege 2500 kg/h de materie prima si abur pe fiecare circuit.

Debitul de alimentare a cuptorului este 40000 kg/h din care 25000 kg/h benzina si 15000 kg/h abur.

Vom avea deci ![]() circuite , deci 2

cuptoare cu 8 circuite.

circuite , deci 2

cuptoare cu 8 circuite.

Sunt preferate serpentinele cu portiuni drepte mai lungi (7,5-13,5m) pentru a avea o cadere de presiune mai mica.

Se alege lungimea unui tub 1=11m.

In cazul cuptorului TSR,

pentru severitate medie, cand temperatura de iesire din cuptor a

produselor este 825![]() , vom avea:

, vom avea:

temperatura

peretelui exterior al serpentinei va fi ![]()

tensiunea

termica in sectia de radiatie va fi ![]() sau

sau ![]()

tensiunea

termica in sectia de convectie va fi ![]() sau

sau ![]() .

.

Calculul se face pentru un singur circuit, fiind identic pentru celelalte.

Debitul materie prima+abur 2500 kg/h

Debitul materie prima 1562,5 kg/h

Debitul de abur 937,5 kg/h

KFS 1,5

Raport abur/hidrocarbura 0,65

Presiune de intrare in cuptor 7,13 atm

Temperatura de intrare in cuptor 175![]()

Temperatura de iesire din sectia de

convectie 595![]()

Temperatura de iesire din sectia de

radiatie 825![]()

Masa moleculara medie a benzinei 50 kg/kmol

Diametrul interior al tubului 0,080 m

Diametrul exterior al sectiei de convectie 0,086 m

Diametrul exterior al sectiei de radiatie 0,100 m

Dimensionarea serpentinei din zona de convectie a cuptorului

Pentru dimensionarea serpentinei cuptorului se va incepe cu sectia de convectie unde se vor determina lungimea serpentinei si caderea de presiune, folosindu-se bilant termic si calculul hidraulic al caderii de presiune.

Serpentina este impartita astfel:

Sectorul I 175-275![]()

Sectorul II 275-380![]()

Sectorul III 380-485![]()

Sectorul IV 485-595![]()

Se considera ca pe primul sector nu se introduce abur.

4.2.1. Sectorul I

Bilantul termic

![]()

in care :![]() debit de materie prima

debit de materie prima

![]() entalpia la temperatura de intrare si iesire din

sector

entalpia la temperatura de intrare si iesire din

sector

![]()

![]() tensiunea termica

tensiunea termica

![]() diametrul exterior al sectiei de convectie

diametrul exterior al sectiei de convectie

![]() lungime sectorului

lungime sectorului

Entalpiile se citesc din grafic

pentru benzina cu ![]() si p = 6,9 atm.

si p = 6,9 atm.

![]() 1562,5 ;

1562,5 ; ![]()

![]() 235 kcal/kg ;

235 kcal/kg ; ![]() 185 kcal/kg

185 kcal/kg

![]()

Numarul de tuburi ![]() 19,3/11 = 1,8 ≅ 2 tuburi

19,3/11 = 1,8 ≅ 2 tuburi

Numarul de coturi ![]() 2

2

Lungimea echivalenta ![]() nt ∙ ltub + 50 (ltub -

1) ∙dec ≅ 2,7 m

nt ∙ ltub + 50 (ltub -

1) ∙dec ≅ 2,7 m

Calculul caderii de presiune

Presiunea de intrare ![]()

Calculul se face prin incercari si presupuneri, iar verificarea se face cu relatia lui Fanning:

![]() ,

, ![]()

Unde :![]() viteza de masa ,

viteza de masa ,![]()

![]()

![]()

![]() kg/m2∙s

kg/m2∙s

![]() densitatea la intrare

,

densitatea la intrare

, ![]()

![]() densitatea medie

densitatea medie

![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() viteza liniara, m/s

viteza liniara, m/s

![]()

![]() , m/s

, m/s

Se presupune ![]()

![]() 9,704 kg/m3

9,704 kg/m3

![]() 7,90 kg/m3

7,90 kg/m3

![]() 8,80

8,80

![]() 8,96 m/s

8,96 m/s

![]() 9,81 m/s

9,81 m/s

Stabilirea domeniului de curgere :

![]()

![]() vascozitatea medie, care se calculeaya in functie

de temperatura medie ponderata redusa si presiunea redusa,

care la randul lor se calculeaza din temperatura si presiunea

critica

vascozitatea medie, care se calculeaya in functie

de temperatura medie ponderata redusa si presiunea redusa,

care la randul lor se calculeaza din temperatura si presiunea

critica ![]()

![]() se calculeaza in

functie de temperatura medie gravimetrica

se calculeaza in

functie de temperatura medie gravimetrica ![]() , iar

, iar ![]() se calculeaza in

functie de temperatura medie ponderata, din graficele din

literatura.

se calculeaza in

functie de temperatura medie ponderata, din graficele din

literatura.

![]() 548 ;

548 ; ![]() 25 atm

25 atm

![]() = 0,909

= 0,909

![]() 0,285

0,285

![]() 0,096 (valoare rezultata grafic)

0,096 (valoare rezultata grafic)

![]() 20 μP

20 μP

![]() 0,33 μP (valoare rezultata grafic)

0,33 μP (valoare rezultata grafic)

![]() 6,6 ∙ 10-6 μP

6,6 ∙ 10-6 μP

Re = 1,05 ∙ 106 ![]() regimul de curgere

este turbulent rugos

regimul de curgere

este turbulent rugos

se alege

se alege ![]() ;

;![]() ;

;![]()

![]() 86,37 kg/m2∙s

86,37 kg/m2∙s

; atm

; atm

![]() 0,03 atm

0,03 atm ![]()

![]() presupus =

presupus =![]() calculat

calculat

4.2.2. Sectorul II

Bilant termic

In acest sector se introduce

abur de 8 at si 275![]() .

.

![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]()

Numarul de tuburi ![]()

Numarul de coturi ![]() coturi de 180˚

coturi de 180˚

![]()

4.2.2.1. Calculul caderii de presiune

Se presupune ![]()

Se calculeaza masa moleculara medie a fluxului:

Tabel nr.6.

|

Produs |

|

kg/h |

|

|

|

|

Benzina | |||||

|

Abur | |||||

|

Total |

![]()

![]()

![]()

![]()

![]()

![]()

Se calculeaza coeficientul pierderii de sarcina pentru amestecul de hidrocarbura si abur.

![]()

![]()

![]()

![]()

![]()

![]()

Domeniul de curgere fiind tot

turbulent rugos, coeficientul pierderii de sarcina ![]() va ramane acelasi :

va ramane acelasi : ![]()

![]()

![]() presupus =

presupus = ![]() calculat

calculat

Sectorul III

Bilant termic

![]()

![]() ;

; ![]() PeIII = 8 bar

PeIII = 8 bar

![]() ;

; ![]()

![]() ;

; ![]()

![]()

Numarul de tuburi ![]()

Numarul de coturi ![]() de

de ![]()

![]()

Calculul caderii de presiune

Se

presupune ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() presupus ≅

presupus ≅ ![]() calculat

calculat

Sectorul IV

Bilant termic

![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]() ;

; ![]()

![]()

Numarul de tuburi ![]()

Numarul de coturi ![]() 5 coturi de

5 coturi de ![]()

![]()

Calculul caderii de presiune

Se

presupune ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() presupus ≅

presupus ≅ ![]() calculat

calculat

Lungimea totala a zonei de convectie :

![]()

Caderea de presiune in zona de convectie :

![]()

![]()

Dimensiomarea serpentinei din zona de reactie

Cresterea de

temperatura este de la ![]() la

la ![]()

Se imparte serpentina in patru sectoare:

Tabel nr.7. Temperaturile de intrare si iesire pentru fiecare sector a serpentinei

|

Sector |

Temperatura de intrare |

Temperatura de iesire |

|

I | ||

|

II | ||

|

III |

| |

|

IV |

Tensiunea termica, 42200 kcal/m²h

Diametrul interior al serpentinei din zona de

reactie : ![]()

Diametrul exterior al serpentinei = 0,1 m

Lungimea unui tub :11m ; presiunea de intrare : ![]()

Pentru fiecare sector se calculeaza :

Bilant termic pentru aflarea lungiimii.

Calculul hidraulic de estimare a presiunii.

Calculul cinetic pentru verificarea conversiei.

Sectorul I

Bilant termic

![]()

![]() caldura de iesire, respectiv intrarea in sector I

caldura de iesire, respectiv intrarea in sector I

![]() caldura de

reactie, care se considera constanta pe toata lungimea.

caldura de

reactie, care se considera constanta pe toata lungimea.

![]()

![]()

![]()

![]() Caldura

iesita cu produse de reactie

Caldura

iesita cu produse de reactie

![]()

![]() caldura iesita cu materia prima

netransformata

caldura iesita cu materia prima

netransformata

![]() = caldura

iesita cu aburul

= caldura

iesita cu aburul

![]() conversia realizata in sectorul I

conversia realizata in sectorul I

Se presupune ![]() fractii molare

fractii molare

Entalpiile produselor si a materiei prime se calculeaza cu relatia de mai jos si se fac tabelar.

![]()

unde a, b, c si d sunt coeficienti de aditivitate

Tabel nr.8. Entalpiile produselor si a materiei prime

|

Component |

|

Entalpie (kcal/kg) |

||||

|

(863 K) |

(923 K) |

(983 K) |

(1043 K) |

(1103 K) |

||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

| ||||||

|

Benzina | ||||||

|

Pacura | ||||||

|

Benzina netrasformata | ||||||

|

Abur | ||||||

![]()

![]()

![]()

![]()

Calculul caldurii de iesire a produselor se face tabelar.

Se presupune ![]()

Tabel nr.9.

|

Component |

% greutate X=100 |

|

% gr X = 0,035 |

kg/h |

Kmol/h |

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

Benzina | |||||

|

Pacura | |||||

|

Benzina netrasformata | |||||

|

Abur | |||||

|

Total |

![]()

![]()

![]()

![]()

Calculul caderii de presiune

Se

presupune

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Calculul cinetic

Acesta presupune calculul constantei de viteza de reactie si atimpului de reactie si se estimeaza conversia pe sector.

Calculul cinetic presupune calculul coeficientului de temperatura al vitezei de reactie, stiind ca pentru benzina folosita Ea = 65 kcal/mol si R = 1,98 cal/mol∙K.

![]()

![]()

![]()

![]()

Pentru calculul constantei de viteza se folosesc relatiile:

![]()

![]()

Timpul de stationare in sectorul I va fi :

![]()

![]()

![]()

![]()

![]()

![]()

![]() fractii molare

fractii molare

Sectorul II

Bilant termic

Se presupune ![]() fractii molare

fractii molare

![]() ;

; ![]()

![]()

Caldura de reactie in sectorul II :

![]()

![]() fractii molare

fractii molare

![]()

Caldura de intrare in sectorul II :

![]()

![]()

Caldura de iesire din sectorul II :

![]()

Caldura la iesire a materiei prime netransformata :

![]()

Caldura iesita cu abur din sectorul II :

![]()

Caldura iesita cu produse se calculeaza cu formula :

![]()

![]() din produsul i

din produsul i

![]() entalpia produsului la

temperatura de iesire din sector

entalpia produsului la

temperatura de iesire din sector

Calculul se face tabelar:

Tabel nr.10.

|

Component |

% gr X=100 |

|

% gr X = 0,40 |

Kg/h |

Kmol/h |

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

Benzina | |||||

|

Pacura | |||||

|

Benzina netrasformata | |||||

|

Abur | |||||

|

Total |

Masa moleculara medie a amestecului de reactie la iesirea din sectorul II :

![]()

Caldura iesita cu produse de reactie :

![]()

![]()

![]()

![]()

Calculul caderii de presiune

Se presupune ![]()

Densitatea la intrare : ![]()

Densitatea la iesire : ![]()

Densitatea medie : ![]()

Viteza liniara la intrare :

![]()

Vteza masica : ![]()

![]() , N/m²

, N/m²

![]()

![]() presupus =

presupus =![]() calculat

calculat

Presiunea la intrare in sectorul II :![]()

4.3.2.2. Calcululcinetic

Se calculeaza temperatura medie :

![]()

Coeficientul de temperatura al vitezei de reactie :

![]()

Temperatura echivalenta a vitezei medii politrope :

![]() ⟹ 935 K

⟹ 935 K

Constanta vetezei de reactie :

![]()

Volumul zonei de reactie :

![]()

![]()

![]()

![]()

![]()

Conversia se calculeaza cu relatia :

![]()

![]() presupus ≅ X calculat

presupus ≅ X calculat

Sectorul III

Bilant termic

Se presupune ![]()

![]() ;

; ![]()

![]()

Caldura de reactie in sectorul III :

![]()

![]()

![]()

![]()

Caldura de iesire din sectorul III:

![]()

Caldura la iesire a materiei prime netransformate :

![]()

![]()

Caldura iesita cu produse se calculeaza cu formula :

![]()

![]()

![]() iesire din sector

iesire din sector

Calculul se face tabelar

Tabel nr.11.

|

Component |

% gr X=100 |

|

% gr X=0,78 |

kg/h |

kmol/h |

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

Benzina | |||||

|

Pacura | |||||

|

Benzina netrasformata | |||||

|

Abur | |||||

|

Total |

Masa moleculara medie a amestecului de reactie:

![]()

Caldura iesita cu produse de reactie:

![]()

![]()

![]()

![]()

4.3.3.1. Calculul caderii de presiune

Se presupune ![]()

Densitatea la intrare : ![]()

Densitatea la iesire :

![]()

Densitatea medie : ![]()

Viteza liniarala intrare:

![]()

Viteza liniara medie:

Viteza masica :![]()

![]() , N/m²

, N/m²

![]()

![]() presupus =

presupus = ![]() calculat

calculat

Presiunea la iesi din sectorul III :![]() = 4,75 atm

= 4,75 atm

4.3.3.2. Calculul cinetic

Se calculeaza temperatura medie :

![]()

Coeficientul de temperatura al viteyei de reactie :

![]()

Temperatura echivalenta a vitezei medii politrope :

![]()

Constanta vitezei de reactie :

![]()

Volumul zonei de reactie :

![]()

![]()

![]()

![]()

![]()

Conversia se calculeaza cu relatia :

![]()

![]()

4.3.4. Sectorul IV

Bilant termic

Pe ultimul sector nu se presupune conversia.

Se considera conversia finala a reactiei .

![]()

![]() ;

; ![]() ; PiIV

= 4,75 atm

; PiIV

= 4,75 atm

![]()

![]()

![]()

Caldura de intrare in sectorul IV :

![]()

Caldura de iesire din sectorul IV :

![]()

Caldura la iesire a materiei prime netransformate:

![]()

Caldura iesita cu abur din sectorul III :

![]()

Tabel nr.12.

|

Component |

% gr X=100 |

|

% gr X=0,98 |

Kg/h |

Kmol/h |

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

| |||||

|

Benzina | |||||

|

Pacura | |||||

|

Benzina netrasformata | |||||

|

Abur | |||||

|

Total |

Masa moleculara medie a produselor de reactie :

![]()

Caldura iesita cu produse de reactie :

![]()

![]()

![]()

![]()

4.3.4.1. Calculul caderii de presiune

Se presupune ![]()

Densitatea la intrare : ![]()

Densitatea la iesire :

![]()

Densitatea medie : ![]()

Viteza liniarala intrare:

![]()

Viteza liniara medie:

![]()

Viteza masica :![]()

![]() , N/m²

, N/m²

![]()

![]() presupus =

presupus = ![]() calculat

calculat

Presiunea la iesi din sectorul IV :![]() = 4,20 atm

= 4,20 atm

4.3.4.2. Calculul cinetic

Se calculeaza temperatura medie :

![]()

Coeficientul de temperatura al viteyei de reactie :

![]()

Temperatura echivalenta a vitezei medii politrope :

![]()

Constanta vitezei de reactie :

![]()

![]()

Volumul zonei de reactie :

![]()

![]()

![]()

![]()

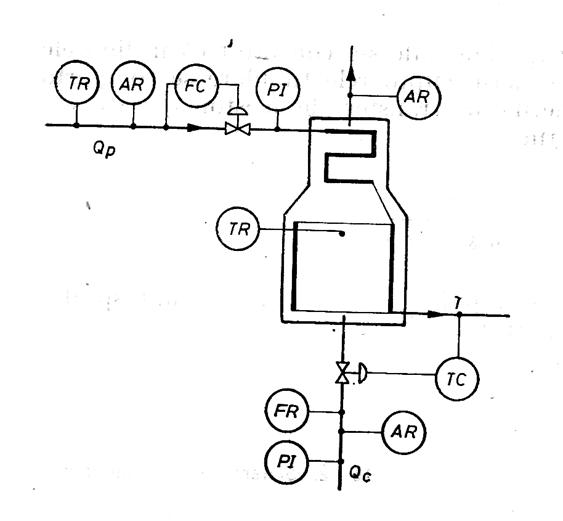

Schema de automatizare a

cuptorului de piroliza

Legenda:

FR = inregistrator de debit,

PI = indicator de presiune,

TC = regulator de temperatura,

AC = regulator de concentratie,

TF = traductor de debit,

FC = regulator de de temperatura,

TR = inregistrator de temperatura,

AR = inregistrator de concentratie.

BIBLIOGRAFIE

Suciu, G.C., Tunescu, R.C., Ingineria prelucrarii hidrocarburilor, vol. I, Ed. Tehnica, Bucuresti, 1983;

Suciu, G.C., Tunescu, R.C., "Ingineria prelucrarii hidrocarburilor", vol. V, Ed. Tehnica, Bucuresti, 1999;

Dumitru ,Dobrinescu, "Echipamente de transfer termic", Editura Didactica si Pedagogica, Bucuresti, 1985;

E., Bratu, "Operatii si utilaje in industria chimica", vol. I si II, Editura Tehnica, Bucuresti, 1960;

Marinoiu, V., Paraschiv, N., "Automatizarea proceselor petrochimice", vol. 2, Editura Tehnica, Bucuresti, 1992;

S., RASEEV, "Procese distructive de prelucrare a titeiului", Ed. Tehnica, Bucuresti, 1964;

Ioan, Rasenescu, "Fenomene de transfer", Editura Didactica si Pedagogica, Bucuresti, 1984;

Onutu, I., Ionescu, D., Tescan, V., Besnea, D., "Instalatii de proces in prelucrarea titeiului si gazelor" - ghid de proiectare, Ed. UPG, Ploiesti, 2004;

G., Niac, V., Voiculescu, I., Baldea, M., Preda, "Formule, Tabele, Probleme de CHIMIE FIZICA", Ed. Dacia, Cluj - Napoca, 1984;

Somoghi, V., Patrascu, C., "Proprietati fiziceutilizate in calcule termice si fluidodinamice", Ed. UPG, Ploiesti, 1997.

Copyright © 2025 - Toate drepturile rezervate