| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Sudarea prin presiune fara energie electrica

Procedeele de sudare prin presiune formeaza grupa de procedee la care marginile pieselor de imbinat neincalzite sau incalzite sunt supuse unei solicitari mecanice din exterior pana la obtinerea imbinarii; solicitarea mecanica poate fi presarea, laminarea, socul, vibratiile etc.

Dupa felul incalzirii folosite, procedeele de sudare prin presuine fara energie electria pot fi chemomecanice sau mecanice la rece. Imbinarea se produce in urma fortelor de coeziune interatomice, fara sa fie necesare materiale de adaos, fluxuri sau gaze protectoare.

Denumirea procedeului de sudare se da fie dupa sursa de energie folosita, se da fie dupa forma sudurii obtinute, specifica procedeului folosit.

Incalzirea locului de imbinare are rolul de a micsora solicitarea din exterior, deoarece numai la folosirea acesteia se provoaca mari deformari ale materialului; de aceea, procedeele de sudare prin presiune la care marginile de sudat sunt aduse in stare plastica sau de topire superficiala au cea mai larga aplicare.

Procedeele de sudare prin presiune fara energie electrica sunt cuprinse in doua grupe:

grupa procedeelor cu incalzire prealabila a marginilor dupa care se aplica solicitarea mecanica;

grupa procedeelor numai cu solicitare mecanica.

La procedeele de sudare prin presiune cu incalzire si energie mecanica, metalul de sudat este incalzit prin caldura dezvoltata de o reactie chimica, dupa care se aplica o solicitare mecanica exterioara . Din aceasta grupa fac parte procedeele:

sudarea prin forjare, la care marginile pieselor de sudat, dupa ce sunt incalzite la focul de forja, se forjeaza cu ciocanul, manual sau mecanic;

sudarea cu flacara de gaze prin presiune, la care marginile pieselor de sudat sunt incalzite puternic cu flacara de gaze pana ajung in stare plastica sau pana la topirea superficiala, dupa care se aplica presiunea de sudare necesara imbinarii;

sudarea cu termit prin presiune, care poate fi cu incalzirea pieselor, aduse in stare plastica de catre caldura degajata de termit, dupa care se aplica presarea, sau prin topire si presiune la care termitul topeste superficial capetele pieselor, dupa care se aplica presiunea necesara.

Sudarea prin difuzie, la care piesele sunt incalzite sub temperatura de topire, dupa care se aplica o presiune redusa un timp mai scurt sau prelungit, in functie de temperatura de incalzire.

In afara de procedeele enumerate, tot in aceasta grupa sunt cuprinse si procedeele la care sudarea se realizeaza numai prin energie mecanica, fara nici un aport de caldura din exterior. Aceasta grupa cuprinde procedeele:

Sudarea prin presiune la rece, folosita la metale cu proprietati bune de deformare, care se sudeaza prin intrepatrunderea intima a straturilor noi de metal care apar prin presare;

Sudarea prin frecare, la care imbinarea pieselor se produce prin apasarea unei piese in rotire asupra unei alte piese fixe , iar dupa ce s-a produs o incalzire puternica ca urmare a frecarii suprafetelor in contact, se aplica presiunea de sudare;

Sudarea cu ultrasunete, la care piesele de sudat apasate pe un pivot-sonotrod se imbina prin transmiterea unor vibratii ultrasonore in directia perpendiculara fortei de apasare;

Sudarea prin explozie, folosita la sudarea placilor sau a tablelor, la care pe una din suprafetele exterioare ale placilor de imbinat se aplica un amestec exploziv; dupa asezarea placilor la un unghi foarte mic intre ele si dupa aprinderea, respectiv explozia amestecului, se produce imbinarea prin unda de soc care provoaca izbirea puternica a placilor si sudarea lor.

Unele procedee de sudare prin presiune mentionate se folosesc pe scara larga in industrie, in special la sudarea unor ansambluri in serie sau uneori chiar unicate, in functie de procedeul aplicat.

Sudarea prin forjare

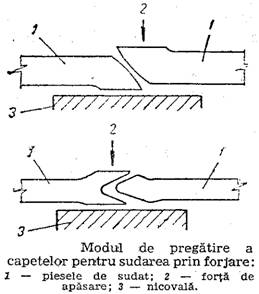

Este un procedeu vechi. Dupa pregatirea capetelor de imbinat, piesele se incalzesc la focul de forja sau in cuptor pana la temperatura de 1200-1300°C, apoi se curata suprafetele marginilor de oxidul format prin batai usoare, dupa care se aplica forjarea de imbinare.

Piesele se prepara astfel incat sa rezulte o buna acoperire, insa cu intervale intre ele, astfel incat zgura sa poata fi eliminata.

Pentru suprafete in contact este indicat ca acestea sa aiba o mica convexitate pentru eliminarea oxizilor formati. De asemenea se mai foloseste presararea, dupa incalzire, a capetelor de sudat cu borax, nisip fin, sare de bucatarie etc., care fluidizeaza oxizii si permit eliminarea lor.

In general, primele lovituri sunt dese si usoare, dupa care se aplica lovituri puternice. Ciocanirea poate fi executata manual sau mecanic la prese hidraulice, ciocane cu abur etc. Se pot suda intre ele, in conditii bune, piese din otel carbon pana la un continut de 0,6% carbon.

Sudarea prin forjare se aplica la fabricarea tablelor de otel, bimetalice din oteluri carbon de compozitii diferite sau otel carbon cu otel inoxidabil etc, prin laminarea semifabricatelor.

Sudarea prin difuzie

Sudarea prin difuzie este procedeul la care piesele de sudat sunt incalzite sub temperatura linie "solidus" si apoi supuse unei presiuni reduse un timp mai indelungat in vid, in mediu de gaz inert sau uneori in aer, imbinarea realizandu-se prin fenomenul de difuzie.

Piesele de sudat trebuie sa aiba suprafetele bine pasuite, fara rost intre ele. Pentru sudare, ele se incalzesc la o temperatura de 0,6-0,8 fata de temperatura de topire, dupa care se supun presarii. Se obtine o deformare plastica a asperitatilor de pe suprafetele pieselor si in felul acesta ele ajung in contact perfect pe intreaga suprafata , pentru ca sa se produca difuzia completa a atomilor marginasi.

Suprafetele pieselor de sudat trebuie sa fie insa foarte bine curatite de oxizi si murdarii, deoarece acestea nu pot fi eliminate in timpul sudarii si pot provoca defecte in imbinarea sudata.

Presiunea variaza in functie de natura metalelor de sudat , de la 0,2 la 4 daN/cm². Timpul de sudare este destul de indelungat si poate varia de la 15 minute la 200 minute, in functie de natura materialului, temperatura de incalzire si presiunea folosita.

In vederea obtinerii unor suduri de calitate si pentru micsorarea timpului de sudare, in unele cazuri se recomanda sa fie introduse folii metalice sau pulberi.

De exemplu, la sudarea pieselor de aluminiu sau aliaje de aluminiuse recomanda folii de cupru, aliaje de cupru sau aliaje de cupru-argint , insa in toate cazurile este necesara curatirea suprafetelor de sudat. Sudarea cu folii micsoreaza timpii de sudare si nu este necesar sa se recurga la presiuni mai mari. Pentru alte metale, foliile intercalate pot fi din nichel, cobalt, beriliu.

Pentru evitarea oxidarii se recomanda ca sudarea sa fie executata in vid sau in mediu de gaz inert sau alt gaz protector (hidrogen, CO ). Imbinarea unor materiale cum sunt: fonta cu fonta, nichel cu cupru, nichel cu aluminiu si altele nu poate fi realizata corespunzator prin acest procedeu, deoarece se produc faze intermetalice nefavorabile, pori, straturi intermediare necorespunzatoare etc.

Procedeul se foloseste cu rezultate bune la sudarea metalelor si aliajelor cu temperaturi de topire diferite.

Prin acest procedeu se sudeaza cu bune rezultate, aliajele de aluminiu cu otel inalt aliat sau cu metale refractare. Piesele dupa sudare nu prezinta deformatii, iar sudura nu necesita prelucrari.

Procedeul se foloseste la sudarea ansamblurilor din interiorul navelor cosmice, unde sunt necesare imbinari de placi de aluminiu cu alte metale.

Sudarea prin presiune la rece

Pentru unele metale, cum sunt aluminiul si cuprul, cu proprietati de plasticitate mare la temperaturi obisnuite, sudarea poate fi executata si la rece , prin producerea de deformatii mari , care produc ingrosari sau subtieri ale pieselor prin interpatrunderea intima a straturilor noi de metal refulate sau presate , astfel incat electronii de pe suprafetele acestor straturi sa ajunga in sfera de atractie reciproca.

Factorul hotarator pentru obtinerea sudurilor este gradul de deformare , care pentru aluminiu este de 70%, iar pentru cupru este de peste 80%, ceea ce la imbinarile cap la cap se manifesta printr-o mare ingrosare , iar in cazul sudarii prin puncte si in linie, printr-o mare subtiere.

De asemenea sunt necesare presiuni specifice mari : pentru aluminiu 20-40 daN/cm², iar pentru cupru, 80-100 daN/cm².

Curgerea materialului deformat , pentru efectuarea sudurii, este necesar sa se produca in ambele sensuri ale rostului sudurii.

Daca sudarea cap la cap ingrosarea poate fi usor eliminata, la sudarea prin suprapunere, micsorarea grosimii poate periclita rezistenta imbinarii, si de aceea este necesar sa nu fie depasite anumite limite in subtierea materialului.

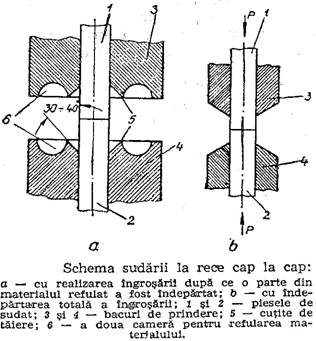

Schema de sudare cap la cap este prezentata in figura si anume: cu indepartarea partiala a ingrosarii (a) si cuindepartarea totala a ingrosarii (b).

Trebuie remarcat ca in primul caz curgerea materialului este impiedicata de prima camera marginita de cutitele circulare de taiere 5 ale ingrosarilor, ceea ce conduce la realizarea unei imbinari de calitate mai buna; materialul refulat in camerele 6 este taiat de cutitele 5. In cel de-al doilea caz, refularea materialului este libera si intreaga ingrosare dupa sudare este retezata.

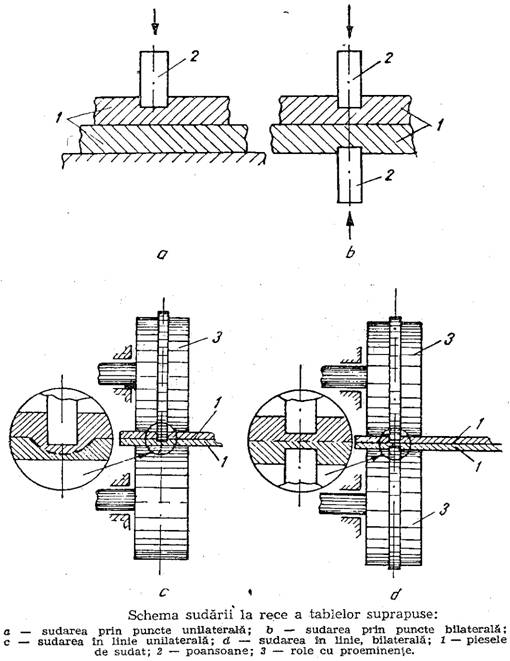

Sudarea in punte sau in linie se executa prin asezarea suprapusa a tablelor, presarea executandu-se pe o parte sau pe ambele parti ale tablelor suprapuse, conform figurii.

In cazul sudarii prin puncte se prevad poansoane pe o parte (a) sau pe ambele parti (b), iar in cazul sudarii in linie, pe mijlocul rolelor de presare sunt prevazute proeminente, care prin presare unilaterala (c) sau bilaterala (d) produc cusatura sudata.

Atat la sudarea prin puncte, cat si la sudarea in linie, deplasarea poansoanelor si a rolelor nu trebuie sa intreaca anumite limite, in care caz materialul in dreptul sudurii ramane prea subtire, ceea ce pune im pericol rezistenta obiectului sudat.

Pentru obtinerea unei calitati a imbinarilor este foarte important ca suprafetele sa fie curatate perfect in dreptul imbinarilor, deoarece cele mai neinsemnate urme de oxizi, murdarii etc.,pot duce la rebutarea sudurii.

Curatirea se executa cu perii rotative din sarma de otel, razuitoare etc.

Sudarea prin frecare

Sudarea prin frecare consta in imbinarea a doua piese prin apasarea unei piese in rotire pe cealalta piesa fixa pana cand prin frecare se obtine o incalzire suficienta a suprafetelor in contact, dupa care se aplica presarea.

Procedeul se aplica la sudarea barelor rotunde, a tevilor sau la sudarea acestora cu suprafete plane.

Dupa obtinerea unei plastifieri sau eventual a unor topiri superficiale la contactul dintre piesele de sudat, rotatia este brusc oprita si piesa care a fost in rotatie este presata puternic axial de cealalta piesa, ceea ce provoaca imbinarea lor.

Timpul total de rotire, oprire si presare pentru obtinerea sudurii variaza intre 2 si 20s, in functie de marimea piesei si de regimurile aplicate.

Presiunea necesara in timpul rotirii si frecarii variaza in functie de natura materialelor de sudat. La otel, in timpul rotirii de frecare, presiunea necesara este pana la 20 daN/mm², iar pentru refulare, cu 1-3 daN/mm² mai mare; la sudarea aluminiului cu otel, presiunea in timpul rotirii de frecare este de 1 daN/mm² , iar pentru refulare este necesara o presiune pana la 12 daN/mm².

La rotirea de frecare sunt folosite turatii de peste 1000 rot/min, uneori chiar pana la 3000 rot/min, cu conditia ca viteza periferica sa nu treaca de 30 m/min. Pentru stabilirea turatiei pentru diferite diametre ale barelor sudate la imbinarea otelurilor cu continut redus de carbon se recomanda relatia:

Nd = (1,2.6) 104

in care:

N este turatia , in rot/min;

d- diametrul barelor de sudat, in mm

Pentru sudare, piesele nu necesita o pregatire speciala, ci numai o planitate a suprafetelor in contact. In timpul operatiei de sudare, eventualele impuritati de pe suprafetele de imbinat se elimina prin refulare in timpul rotirii.

Procedeul este folosit la sudarea intre ele a otelurilor de aceeasi calitate sau de calitati diferite, ca si cu alte metale; de exemplu otel carbon cu otel inalt aliat, otel cu aluminiu.

Copyright © 2025 - Toate drepturile rezervate