| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Partea I

Proicetarea procesului tehnologic

1. ANALIZA FUNCTIONAL-CONSTRUCTIVA A PIESEI

Rolul functional al piesei

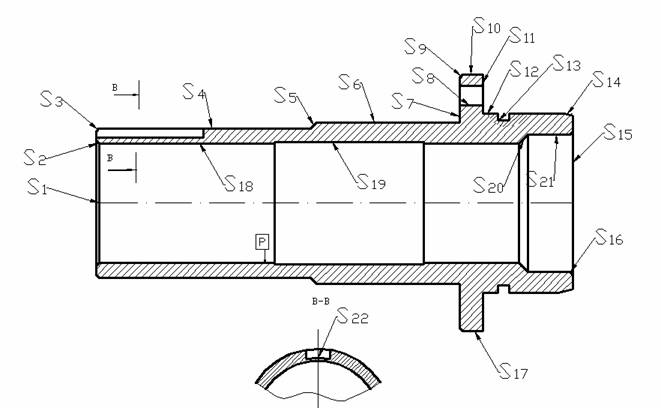

Piesa bucsa reprezinta tema de proiect pentru proiectul de diploma.

Forma ei geometrica este complexa si necesita o succesiune de operatii de precizie medie si ridicata, fiind foarte pretentioasa in ceea ce priveste conditiile de prelucrare precizate pe desenul de executie.Forma ei este tubulara, exteriorul fiind cilindric in trepte.

Suprafata exterioara si interioara, in zona de lucru necesita oparatii de rectificare, semifinitie, finitie, conditiile de rugozitate fiind de 1,6.

Rolul functional al bucsei este -bucsa de ghidare

Caracteristicile geometrice constructive prescrise piesei

Conform notei tehnice din desenul de constructie:

Tolerante conform:. STAS 2300-88

Muchiile ascutite se vor tesi 1×45°

C.R. 44÷46 HRC

Materialul din care se executa piesa este 21MnMoCr12, STAS 791-80

Pentru detaliere atasez desenul urmator si tabelul cu ierarhizarea cotelor de obtinut in cadrul procesului tehnologic de obtinere al piesei BUCSA

Tabel cu ierarhizarea cotelor

|

Sk |

Forma suprafetei |

Dimensiunea Caracteristica principala |

Trapta de precizie |

Rugozitatea Ra µm |

Toleranta de forma |

||||||||||||||||

|

S1 |

Plan frontala simpla |

IT 12 |

|

||||||||||||||||||

|

S2 |

Suprafata tip tesitura simpla |

IT 11 | |||||||||||||||||||

|

S3 |

Suprafata tip tesitura simpla |

1x45° |

IT 11 | ||||||||||||||||||

|

S4 |

Cilindrica exterioara |

IT7 | |||||||||||||||||||

|

S5 |

Suprafata tip tesitura simpla |

2x45° |

IT 11 | ||||||||||||||||||

|

S6 |

Cilindrica Exterioara simpla |

IT12 | |||||||||||||||||||

|

S7 |

Plan frontala simpla |

IT 12 | |||||||||||||||||||

|

S8 |

Cilindrica interioara simpla |

IT13 | |||||||||||||||||||

|

S9 |

Suprafata tip tesitura simpla |

1x45° |

IT 11 | ||||||||||||||||||

|

S10 |

Cilindrica Exterioara simpla |

|

IT 12 | ||||||||||||||||||

|

S11 |

Plan frontala simpla |

IT 12 |

|

||||||||||||||||||

|

S12 |

Cilindrica Exterioara simpla |

|

IT7 |

|

|||||||||||||||||

|

S13 |

Canal Circular complex |

|

IT 11 | ||||||||||||||||||

|

S14 |

Suprafata tip tesitura simpla |

3x15° |

IT 11 | ||||||||||||||||||

|

S15 |

Plan frontala simpla |

160±0.5 |

IT 11 |

|

|||||||||||||||||

|

S16 |

Suprafata tip tesitura simpla |

1x45°

|

IT 11 | ||||||||||||||||||

|

S17 |

plana |

IT 12 | |||||||||||||||||||

|

S18 |

Cilindrica interioara simpla |

|

IT 7 | ||||||||||||||||||

|

S19 |

Cilindrica interioara simpla |

|

IT 12 | ||||||||||||||||||

|

S20 |

Suprafata complexa tip tesitura |

3x45° |

IT11 | ||||||||||||||||||

|

S21 |

Cilindrica interioara simpla |

|

IT12 | ||||||||||||||||||

|

S22 |

Canal complex |

IT12 | |||||||||||||||||||

Suprafetele S11, S12, S15, S18; -au rol functional, suprafetele S1, S13, S16; S22 -au rol tehnologic, iar restul supafetelor sunt libere.

Caracteristicile materialului piesei

Materialul din care este executata piesa este: 21MoMnCr12

Conform STAS 791 - 80 materialul prezinta urmatoarele caracteristici:

1.3.1 Compozitia chimica si structura materialului

|

Tipul otelului |

Marca otelului |

C |

Mn |

Cr |

Mo |

Ni |

S |

P |

Alte elemente |

|

Cr-Mo |

21MoMnCr12 |

Caracteristicile mecanice

|

Marca de otel |

Diam.probei de referinta mm |

Tratamentul termic |

Limita de curgere Rpo2 N/mm2 |

Rezistenta la rupere Rm, N/mm2 |

Alungirea As% min |

Energia de rupere J min |

Duritatea Brinell in stare recoapta HB max |

|

21MoMnCr 12 |

CR |

R+217 |

Tehnologicitatea constructiei piesei

1.4.1. Tehnologicitatea formei constructive a piesei

Tehnologicitatea este proprietatea unei piese de a putea fi prelucrata in conditiile tehnice impuse prin desenul de executie, cu un consum minim de material, manopera, energie si scule, implicit la un pret de cost minim

In vederea aprecierii tehnologicitatii, inainte de a incepe proiectarea unui proces tehnologic, este necesara o analiza minutioasa a desenului de executie, urmarindu-se sificienta vederilor si a sectiunilor, pentru definirea completa a piesei.

Abaterile de la concentricitate sunt date bine fata de S1 (suprafata plan frontala) cota 50-0.025.

Prescriptia generala pentru Ra=6,3, pentru celelalte suprafete ale caror rugozitate nu este specificata, impune o prelucrare simpla (strunjire, finisare).

Calitateta celorlalte suprafete impune operatii de prelucrare pretentioase de exemplu rectificarea.

Baza de referinta P poate fi obtinuta prin prelucrari de strunjire interioara si rectificare.

Erorile de prelucrare a suprafetelor exterioare si frontale se vor incadra astfel in conditiile impuse de desenul de executie.

1.4.2 Conditii de tehnologicitate impuse de materialul piesei (prelucrabilitatea acestuia) si de masa piesei

Aceste oteluri au un continut controlat de sulf. Otelurile aliate se livreaza sub forma de produse laminate sau forjate cu grosimi sub 250 mm. Se folosecs numai in stare tratata termichimic sau termic. Proprietatile deosebite ale acestor oteluri sunt asiguarte de elementele de aliere.

Astfel Manganul creste calibilitatea si rezistenta la uzare, dar imprima otelurilor grosolane, insuficient diminuate de prin adaosuri de siliciu sau vanadiu.

Otelurile cu mangan si siliciu sunt mai rezistente la uzare, dar mai greu prelucrabile si au tendinta de decarburare superficiala.

Cromul creste calibilitatea si plasticitatea, Molibdenul mareste foarte mult calibilitatea si caracteristicile mecanice.

Acest material, des utilizat in constructia de masini este usor prelucrabil, nu pune probleme tehnologice, poate fi forjat inainte de prelucrare, reducand astfel adaosurile de prelucrare si imbunatatind, fibrajul piesei, deci rezistenta la rupere.

Indici de tehnologicitate a piesei

1. Volumul piesei

Volumul cilindrului exterior 1 (S4) ø50

V1=π

× r12 × h1 =

π × ![]() × 72 = 147.187 cm3

× 72 = 147.187 cm3

Volumul cilindrului exterior 2 (S6) ø54

V2=

π × r![]() 2 × h2 =

π × 272 × 48 = 109.874 cm3

2 × h2 =

π × 272 × 48 = 109.874 cm3

Volumul cilindrului exterior 3 (S11) ø86

V3=

π × r![]() 3 × h3 =

π × 432 × 8 = 46.446 cm3

3 × h3 =

π × 432 × 8 = 46.446 cm3

Volumul cilindrului exterior 4 (S12) ø60

V4=

π × r![]() 4 × h4 =

π × 302 × 30 = 84.780 cm3

4 × h4 =

π × 302 × 30 = 84.780 cm3

Volumul cilindrului interior 5, (S21) ø46

V5= π ×r52 × h5 = π × 232 × 15= 24.915 cm3

Volumul cilindrului interior 6,(S18) ø40

V6= π × r62 × h6 = π × 202 × 92 = 115.552 cm3

Volumul cilindrului interior 7, (S19) ø41

V7= π ×r72 × h7 = π × 20.52 × 50= 65.979 cm3

V= V1 + V2 + V3 - V4 - V5 - V6 - V7 = 895.787 cm3

2. Densitatea materialului

ρ=7,85 g/cm3

3. Masa materialului

m = ρ × V= 6.98Kg

1.4.3 Conditii de tehnologicitate impuse de unificarea constructiva a elementelor geometrice

Gradul de unificare

Pentru fiecare element constructiv avem:

Fie eu numarul elementelor cu dimensiuni diferite

iar eteste numarul total al elementelor

Pentru filete

![]()

Pentru canale

![]()

![]()

Pentru tesituri

![]()

Pentru gauri

![]()

Asadar gradul mediu de unifiacre total este:

le = (1/q) Σ lei = (1/4) ×( 0,5 + 1 + 0.4+0.25 )=0.82 82% (q =4)

2. PROIECTAREA SEMIFABRICATULUI

2.1 Stabilirea procedeelor de obtinere a semifabricatului

Principii de baza:

Semifabricatul este determinat de forma si dimensiunile piesei, depinde de destinatia

piesei, materialul si conditiile de functionare, volumul productiei si existanta utilajului pentru producerea semifabricatului;

Semifabricatul economic trebuie sa fie cat mai aproape de forma si dimensiunile piesei

de prelucrat, iar rugozitatea suprafetei trebuie sa fie la o treapta imediat superioara;

Se va utiliza un semifabricat cu grad mai mic de apropiere fata de piesa finita

Se are deci in vedere un consum cat mai mic de material.

Analiza desenului de executie al piesei sugereaza posibilitatea utilizarii a doua tipuri de

semifabricate:

-

semifabricat pentru otel rotund laminat ø 140 cu abaterile ![]() (STAS 2300-88)

(STAS 2300-88)

- semifabricat matritat pe masini de forjat orizontal

Laminarea procedeul de prelucrare prin deformare plastica - la cald sau la rece - realizat prin trecerea fortata a materialului prin intervalul dintre doi cilindri care se rotesc in sensuri contrare sau in acelasi sens.

Aceasta metoda prezinta avantajul obtinerii unui semifabricat simplu, usor de realizat, dar care necesita multiple etape de prelucrare prin aschiere pentru indepartarea adaosurilor mari pe care le prezinta.

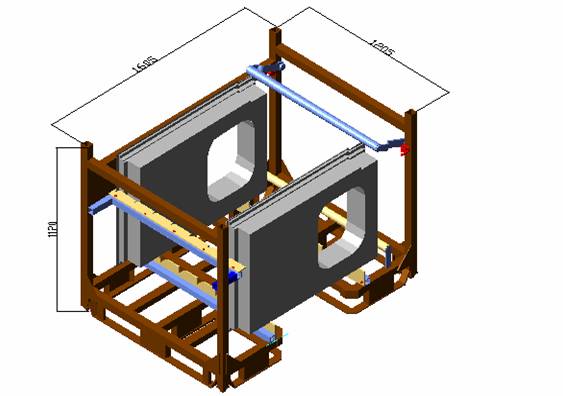

In figura 1 este prezentat semifabricatul laminat.

Fig. 1

Matritarea pe masini de forjat orizontal.

Masinile de forjat orizontale se bazeaza pe mecanisme de tip biela-manivela la care berbecul (patina) ce poarta scula de lucru executa miscare de du-te-vino in directie orizontala.

In figura 2 avem semifabricatul matritat.

Fig. 2

Aceasta operatie, cea mai raspandita si caracteristica pentru masinile de forjat orizontal se numeste refulare.

De multe ori o refulare nu poate fi realizata dintr-o singura etapa si de aceea, atunci cand este cazul, se folosesc mai multe etape.

Pe masinile de forjat orizontal se executa si alte operatii in afara de refulare, cum sunt: perforare nepatrunsa, strapunsa, gaurire, extrudare, indoire si altele. Masinile de forjat orizontal sunt caracterizate si prin forta maxima prezenta la sfarsitul cursei de lucru

Matritarea pe m.f.o prezinta o serie de avantaje:

a) Pentru faptul ca exista doua suprafete de separatie a matritelor (de separatie intre matrita mobila si cea fixa sau de separatie intre blocul matritelor si blocul poansoanelor) pe m.f.o. se pot obtine piese cu brate foarte lungi, cu orificii patrunse, cu doua sau mai multe ingrosari, cu inclinari minime sau in unele cazuri fara inclinari.

b) In cazul cand piesa este matritata pe ciocan sau pe presa adaosurile tehnologice pebtru piesa sunt mai mari decat in cazul matritarii pe m.f.o., atat datorita inclinarilor de matritare, cat si a adaosurilor de prelucrare.

c) Bavurile la piesele obtinute pe m.f.o. sunt mai mici, iar in unele cazuri lipsesc complet. Aceasta antreneaza dupa sine economie considerabila de metal.

d) Separarea pieselor se poate face direct prin matritare.

e) Avand in vedere ca deformarea pieselor pe m.f.o. se gace cu viteza mai mica, tehnologia matritarii pe aceste masini asigura obtinerea de piese cu structuri favorabile in ceeea ce priveste directia fibrelor fata de eforturile ce actioneaza asupra piesei in timpul lucrului.

f) Matritele cu parti demontabile pot fi flolosite in mod mai rational la m.f.o. decat la ciocane si prese.

g) Datorita faptului ca la m.f.o. matritarea decurge mai lin exista posibilitatea automatizarii procesului de matritare, respectiv conditii mai usoare de lucru. Pe langa avantajele mentionate, matritarea la m.f.o. prezinta si unele dezavantaje in comparatie cu matritarea pe ciocan:

-Pozitia semifabricatului de matritat la m.f.o. se fixeaza cu ajutorul opritoarelor. Lungumea acestuia este in asa fel stabilita ca sa asigure volumul de material necesar pentruobtinerea piesei; in timpul lucrului insa opritorul se poate deplasa, ceea ce determina mari neajunsuri tehnologice si consum mai mare de metal. -Intrucat in timpul lucrului la m.f.o. nu au loc lovituri bruste si repetate, exista posibilitatea presarii tunderului in piesa.

-Existenta capetelor ramase la semifabricat dupa matritare pe m.f.o. duce la cresterea consumului de metal.

Totusi prin luarea unor masuri organizatorice aceste neajunsuri pot fi inlaturate.

A doua varianta prezinta multiple avantaje, printre care: pastrarea unui fibraj continuu dupa aschiere, adaosuri de prelucrare mici datorita formei semifabricatului foarte apropiate de forma finala a piesei si calitate superioara a geometriei suprafetelor.

2.2 Adoptarea procedeului economic de realizare a semifabricatului

Pentru alegerea semifabricatului optim din toate punctele de vedere se va face un studiu comparativ costuri-forma constructiva a celor doua tipuri de semifabricate prezentate.

Se va avea in vedere costul efevtiv al semifabricatului individual, inclusiv operatia de degrosare care asigura apropierea de piesa finita.

Relatiile de calcul al costurilor semifabricatelor:

o semifabricat laminat + degrosari importante

CL = G · cml + S ·Tu(1 + Rs/100) , lei/buc

o semifabricat forjat in matrita (fara degrosari importante)

CFM = Gi · cml + com (1 + Rs/100) + cm/N , lei/buc

Unde:

G - greutatea semifabricatului laminat;

Gi - greutatea materialului initial pentru forjare;

cml - costul unui kg de material laminat;

S - salariul orar al executantului operatiei de degrosare;

Tu - timpul unitar al operatiei de degrosare;

Rs - regia sectiei in care are loc operatia respectiva;

com - costul unitar al oparatiei de matritare;

cm - costul matritei;

N - numarul pieselor executate cu aceeasi matrita.

Costul oparatiei de degrosare este mai mare la semifabricatul laminat, care necesita un volum de material mare, prezentand adaosuri de prelucrare mai mari si de asemenea o norma de timp mai mare necesara indepartarii succesive a adaosurilor, prin mai multe etape si cu regimuri de aschiere mai intense. Acesta este mai mic la semifabricatul matritat care prezinta un grad de aproiere de piesa foarte ridicat.

La semifabricatul matritat intervin costurile legate de amortizarea SDV-urilor utilizate la deformarea plastica, care, insa, raportate la numarul de piese care se executa pe matrita respectiva (pentru o productie de serie mijlocie), devin nesemnificative in raport cu celelalte cheltuieli.

Rezulta deci, ca la semifabricatul laminat costul de degrosare si semifabricare este mai mare, iar la cel matritat mai mic.

Pe baza celor aratate mai sus, pentru reperul se va adopta un semifabricat matritat, care va avea forma generala ca in fig., fiind cel mai convenabil din punct de vedere al formei, consumului de material, rezistentei in exploatare, dar si din punct de vedere al costurilor de piesa finita.

2.3 Adoptarea adaosurilor totale de prelucrare

Pe portiunile piesei pe care se cere o calitate a suprafetei mai buna si o

precizie dimensionala mai mare decat se poate obtine prin matritare se prevad adaosuri de prelucrare.

Marimea adsaosurilor de prelucrare depinde de: calitatea suprafetei piesei

finite, calitatea suprafetei semifabricatului initial, compozitia chimica a materialului, conditiile de incalzire a semifabricatului supus matritarii, precizia ce o poate asigira utilajul pe care se face matritarea etc.

Marimea adaosului de prelucrare trebuie sa fie astfel stabilit incat, in

conditii concrete ale fabricatiei considerate, sa se asigure relizarea pieselor in tolerantele prescrise si la un cost de prelucrare convenabil.

Daca adaosurile de prelucrare sunt prea mari, se mareste greutatea

semifabricatelor si consumul de material, sunt necesare oparatii sau faze suplientare de prelucrare prin aschiere, se mareste consumul de scule aschietoare si uzura utilajelor, creste consumul de energie electrica si alte cheltuieli legate dde expolatarea masinilor unelte, ceeea ce conduce in final la scumpirea fabricatiei.

Cu cat adaosul de prelucrare este mai mare cu atat productivitatea

prelucrarii este mai mica, deoarece, in foarte multe cazuri, adaosul de prelucrare respectiv trebuie indepartat in mai multe treceri.

Adaosurile de prelucrare prin aschiere sunt stabilite prin STAS 7670 in

functie de dimensiunile de gabarit ale pieselor si de clasa de precizie aleasa.

Conform STAS 1592-74 semifabricatul se afla in clasa de precizie II.

In tabelul urmator sunt adoptate adaosurile de prelucrare si abaterile

conform Tabelelor 8.23 "Adaosuri de prelucrarae ale pieselor din otel matritate

pe masini de forjat orizoltal" si 8.25 "Abaterile limita la dimendiunile D si H pentru piesele matritate in clasa de precizie II pe masini de forjat orizontal".

|

Dimensiunea |

Adaos pe o parte |

Abaterile |

Cote pe semifabricat |

|

|

|

||

|

|

|

||

|

|

|||

|

|

|

||

|

|

|||

|

|

|

||

|

|

|||

2.4 Stabilirea tratamentelor termice primare necesare

Materialul propus pentru executia reperului este otelul alita 33MoCr 11. acest otel este destinat executiei pieselor tratate termic cu adancime de calire garantata conform curbei de calibilitate a marcii.

Caracteristicile mecanice si compozitia chimica ale acestui otel relementate prin STAS 791-80.

Otelurile cu 0,3÷0,6 % C au aschiabilitatea buna, continuturi mai ridicate de S (> 0.3 %) si de P ( <0.2%) in oteluri maresc mult aschiabilitatea.

Calibilitatea: proprietatea materialeleor de a se cali; calibilitatea creste o data cu cresterea continutului de C si de elemente de aliere ( Mn, Mo, Cr)

Tratamentul de imbunatatire se poate aplica marcii 33 MoCr 11.

Tratamente termice

|

Marca de otel |

Calire I |

Calire II |

Revenire |

Temp. de austenitizare la incercarea de calire frontala |

||||

|

33 MoCr 11 |

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire |

Temperatura °C |

Mediul de racire | ||

|

a |

a;u |

|||||||

|

u | ||||||||

a- apa; u- ulei

Culorile de marcare ale otelului 33MoCr11 sunt: albastru-roz-verde

Indicatii pentru deformare plastica la cald

forjare libera si laminare: 1180800 °C

forjare in matrita 1150900 °C

Indicatii privind tratamentele termice si termochimice. Conditiile pentru aceste tipuri de tratamente sunt prezenate in tabelul urmator:

|

Marca otelului |

Recoacere de inmuiere |

Normalizare |

Calire I |

Revenire |

||||

|

33 MoCr 11 |

Temp. °C |

Mediul de racire |

Temp. °C |

Mediul de racire |

Temp. °C |

Mediul de racire |

Temp. °C |

Mediul de racire |

|

c |

aer |

a;u |

a;u |

|||||

2.5 Realizarea desenului de executie- plansa 2 din borderoul de planse

3. PROIECTAREA VARIANTELOR PRELIMINARE DE PROCES TEHNOLOGIC

3.1 Incadrarea piesei intr-un tip/grupa de produse

Avand in vedere forma si dimensiunile ei, piesa face parte din clasa ,BUCSE".

Procesul tehnologic tip pentru grupa "bucse", cuprinde urmatoarele etape:

prelucrarea prin gaurire a alezajului interior(MG)

prelucrarea de degrosare dintr-o parte a alezajului interior, a suprafetelor frontale si asuprafetelor cilindrice exterioare. Aceasta prelucrare are loc pe Strung cu comanda numerica (SCN);

prelucrarea de degrosare din cealalta parte a alezajului interior, a suprafetelor frontale si a suprafetei cilindrice exterioare. Aceasta prelucrare are loc pe Strung cu comanda numerica (SCN);

prelucrarea de finisare a alezajului interior si a suprafetelor exterioare care necesita aceasta prelucrare de finisare. Prelucrarea are loc pe Strung cu comnada numerica (SCN);

prelucrarea frezarii pe Masini de frezat (MF);

prelucrarea gaurilor si filetului pe Masini de gaurit (MG);

tratamentul termic;

rectificarea interioara si exterioara pe Masini de rectificat (MR);

controlul final.

3.2 Stabilirea metodelor si procedeelor de prelucrare a suprafetelor semifabricatului

|

Supraf |

Dimensiunea prescrisa Ra; IT |

Var. |

Procedee (succesiunea de procedee) | ||||||||||

|

Pk1 |

Pk2 |

Pk3 |

Pk4 | ||||||||||

|

S1 |

Ra=1.6; IT=7 |

Strunjire de degrosare Ra=6,3; IT=11 |

Strunjire de finisare Ra=3.2; IT=9 |

Rectificare Ra=1.6; IT=7 | |||||||||

|

S2 |

Ra=6,3 IT=11 |

Strunjire de degrosare Ra=6,3; IT=11 | |||||||||||

|

S3 |

Ra=6,3 IT=11 |

Strunjire de degrosare Ra=6,3 IT=11 | |||||||||||

|

S4 |

Ra=6.3 IT=13 |

Strunjire de degrosare Ra=6,3 IT=13 | |||||||||||

|

S5 |

Ra=3.2 IT=9 |

Largire Ra=6,3 IT=11 | |||||||||||

|

S6 |

M8x1 Ra=6,3 |

Gaurire Ra=6,3 IT=11 |

Filetare Ra=6.3 Clasa 6 | ||||||||||

|

S7 |

Ra=1,6 IT=7 |

Gaurire Ra=12.5 IT=13 |

Strunjire de degrosare Ra=6,3 IT=11 |

Str.de finisare Ra=3,2 IT=9 |

Rectificare Ra=1,6 IT=7 | ||||||||

|

S8 |

Ra=6,3 IT=13 |

Gaurire Ra=12.5 IT=13 |

Strunjire de degrosare Ra=6.3 IT=11 | ||||||||||

|

S9 |

Ra=6,3 IT=13 |

Gaurire Ra=12.5 IT=13 |

Strunjire de degrosare Ra=6,3 IT=11 | ||||||||||

|

S10 |

Ra=6,3 IT=13 |

Strunjire de degrosare Ra=6,3 IT=112 | |||||||||||

|

S11 |

Ra=6,3 IT=13 |

Lamare Ra=6,3 IT=13 | |||||||||||

|

S12 |

Ra=6.3 IT=13 |

Strunjire de degrosare Ra=6,3 IT=11 | |||||||||||

|

S13 |

Ra=1,6 IT=7 |

Strunjire de degrosare Ra=6,3 IT=11 |

Str.de finisare Ra=3,2 IT=9 |

Rectificare Ra=1,6 IT=7 | |||||||||

|

S14 |

Ra=6,3 IT=13 |

Gaurire Ra=6.3 IT=13 | |||||||||||

|

S15 |

Ø66 Ra=6.3 IT=13 |

Strunjire de degrosare Ra=6.3 IT=13 | |||||||||||

|

S16 |

Ra=1,6 IT=7 |

Str.de degrosare Ra=6.3 IT=11 |

Str.de finisare Ra=3,2 IT=9 |

Rectificare Ra=1.6 IT=7 | |||||||||

|

S17 |

Ra=1.6 IT=7 |

Gaurire Ra=12.5 IT=13 |

Strunjire de degrosare Ra=6.3 IT=11 |

Strunjire de finisare Ra=3.2 IT=9 |

Rectificare Ra=1.6 IT=7 | ||||||||

|

S18 |

Ra=6.3 IT=11 |

Str. de degrosare Ra=6.3 IT=11 | |||||||||||

|

S29 |

Ra=6,3 IT=13 |

Str. de degrosare Ra=6.3 IT=13 | |||||||||||

|

S20 |

Ra=6,3 IT=11 |

Strunjire de degrosare Ra=6,3 IT=11 | |||||||||||

|

S21 |

Ra=6,3 IT=13 |

Frezare Ra=6,3 IT=13 |

M6 Ra=6.3 Clasa 6 |

Gaurire Ra=6,3 IT=11 |

Filetare Ra=6.3 Clasa 6 | ||||||||

.3 Proiectarea continutului si succesiunii operatiilor procesului tehnologic in doua variante

Varianta 1

|

Nr. de ordine Denumirea |

Schita operatiei |

Echipament tehnologic |

|

|

Matritare |

|

Masini de forjat orizontale |

|

|

Gaurire |

|

Masina de gaurit Infratirea Oradea Scula:burghiu Verificator:subler Elemente de orientare: -universal cu trei bacuri -reazem pentru suprafete plane |

|

|

Strunjire de degrosare si finisare dintr-o parte |

|

Strung cu comanda numerica SCN Scule: cutite cu placute schimbabile din carburi metalice: - cutit de degrosat exterior - cutit de degrosat interior - cutit de finisat interior -cutit de finisat ext. - cutit de degajat interior Verificator: sublerul Elemente de orientare: -universal cu trei bacuri -reazem pentru suprafete plane |

|

|

Srunjire de degrosare si finisare din cealalta parte |

|

Strung cu comanda numerica SCN Scule a)cutite cu placute schimbabile din carburi metalice: - cutit de degrosat exterior - cutit de finisat exterior -cutit de degrosat interior - cutit de finisat interior - cutit de degajat exterior Verificator: sublerul Elemente de orientare: -universal cu trei bacuri -reazem pentru suprafete plane |

|

|

Frezare |

|

Masina de frezat universala Scule -freza cilindro- frontala Verificator: subler Elemente de orientare: - 2 prisme scurte -reazem pentru suprafete plane |

|

|

Gaurire si adancire |

|

Masina de gaurit cu cap multiax Scule -burghiu -adancitor Verificator: subler Elemente de orientare: - autocentrant lung - reazem pentru suprafete plane |

|

|

Gaurire si filetare |

|

Masina de gaurit G25 cu cap multiax Scule burghiu tarod Verificator: subler calibre Elemente de orientare: autocentrant lung -reazem pentru suprafete plane |

|

|

Gaurire, adancire si filetare |

|

Masina de gaurit Scula -burghiu - adancitor -tarod Verificator: subler Elemente de orientare: - 2 prisme scurte - reazem pentru suprafete plane |

|

|

Tratament termic |

Instalatie pentru tratament termic |

||

|

Rectificare interioara |

|

Masina de rectificat interior Scula: corp abraziv cilindric plan Verificator: calibru Elemente de orientare -universal cu trei bacui -reazem pentru suprefete plane |

|

|

Rectificare exterioara |

|

Masina de rectificat interior si exterior Scula: disc profilat Verificator: calibru Elemente de orientare: -autocentrant lung -reazem pentru suprafete plane |

|

|

Rectificare interioara |

|

Masina de rectificat interior Scula: corp abraziv cilindric plan Verificator: calibru Elemente de orientare: -autocentrant lung -reazem pentru suprafete plane |

|

|

Rectificare plan frontala |

|

Masina de rectificat interior si exterior Scula: corp abraziv oala cilindrica Verificator: calibru Elemente de orientare: -universal cu trei bacuri -reazem pentru suprafete plane |

|

|

Control final |

|

Banc de control |

|

Varianta 2

|

Nr. de ordine Denumirea |

Schita operatiei |

Echipament tehnologic |

|

Matritare |

Idem operatia o var. 1 |

Masini de forjat orizontale |

|

10 Gaurire |

Idem operatia 10 varianta 1 | |

|

Strunjire degrosare si finisare dintr-o parte |

Idem operatia 15 var 1 | |

|

Srunjire degrosare si finisare din cealalta parte |

Idem operatia 20 var 1 | |

|

Frezare |

Idem operatia 25 var1 | |

|

Gaurire si adancire |

|

Masina de gaurit cu dispozitiv indexabil Scule -burghiu -adancitor Verificator: subler Elemente de orientare: -autocentrant lung -reazem pentru suprafete plane |

|

Gaurire si filetare |

|

Masina de gaurit cu dispozitiv indexabil Scule: burghiu tarod Verificator: subler Elemente de orientare: - universal cu trei bacuri - reazem pentru suprafete plane |

|

Gaurire lamare si filetare |

Idem operatia 40var 1 | |

|

Tratament termic |

Idem operatia 45 var 1 | |

|

Rectificare interioara |

Idem operatia 50 var 1 | |

|

Rectificare exterioara |

Idem operatia 55 var 1 | |

|

Rectificare interioara |

Idem operatia 60 var 1 | |

|

Rectificare plan-frontala |

Idem opereatia 65 var1 | |

|

Control final |

Idem op. 70 var.1 |

Banc de control |

4 PROIECTAREA PRIMEI VARIANTE DE PROCES TEHNOLOGIC

4.1 Determinarea adaosurilor de prelucrare si calculul dimensiunilor intermediare

Marimea adaosurilor de prelucrare trebuie stabilita astfel incat in conditii concrete ale fabricatiei considerate sa se asigure realizarea pieselor in tolerantele prescrise si la un pret de prelucrare convenabil.

Daca adaosurile de prelucrare sunt prea mari se mareste greutatea semifabricatelor si consumul de material, sunt necesare operatii sau faze suplimentare de prelucrare prin aschiere, se mareste consumul de scule aschietoare si uzura utilajelor, creste consumul de energie electrica si alte cheltuieli ceea ce duce in final la scumpirea fabricatiei in mod nejustificat.

Adaosuri de prelucrare prea mici pot duce la rebutarea piesei prin imposibilitatea eliminarii stratului ecruisat, a unor erori de forma si pozitie a suprafetelor rezultate in operatiile anterioare, dar si datorita faptului ca taisul sculei nu poate intra in material, provocand tasari si ciupituri ale acestuia.

Rezulta deci, necesitatea stabilirii de valori optime pentru adaosurile de prelucrare pentru fiecare operatie si faza de prelucrare in parte. Stabilirea acestor adaosuri se va face: - analitic, pentru 2 suprafete

- experimental - statistic, pentru celelalte

suprafete![]()

Pentru doua suprafete ale piesei, suprafete cu precizia cea mai ridicata si cu rugozitatea suprafetei cea mai buna, adaosurile de prelucrare si dimensiunile intermediare se vor determina prin metoda experimentala-statistica (adoptata din normative).

I Metoda analitica

Metoda presupune urmatoarele etape:

- precizarea procedeelor de prelucrare cu indicarea tolerantelor economice;

- specificarea modului de prescrierre a pozitiei campului de toleranta al acestora.

Prescrierea pozitiei campului de toleranta al dimensiunilor intermediare se va face asemanator cu modul de prescriere la dimensiunea finala.

Cazuri posibile dk=dknom - 0-Tk

- ±Tk/2

- 0+Tk

dk=dknomasai

-

specificarea metodei de reglare la dimensiune a sistemului tehnologic avand in

vedere tipul prelucrarilor si caracterul productiei. Cazuri posibile: 1.

reglarea automata 2.

reglarea individuala![]()

- stabilirea valorilor parametrilor: S, Rz, ρk, εof

- specificarea relatiilor de calcul a adaosului minim, a adaosului nominal de prelucrare si a dimensiunilor intermediare nominale.

Pentru suprefete frontale

akmin= Rzi-1 + Si-1 + ρi-1 + εi

aknom = akmin + Ti-1

Pentru suprafete cilindrice

akmin= Rzi-1 +

Si-1+![]()

aknom= 2akmin

+ ![]() pentru cilindrice

interioare

pentru cilindrice

interioare

aknom= 2akmin

+ ![]() pentru cilindrice

exterioare

pentru cilindrice

exterioare

Rezultatele obtinute sunt notate in tabelul urmator:

|

Suprafata |

Nr. prel |

Denumire |

Tec [mm] |

Ask Aik [mm] |

Rz+S [μm] |

ρk [μm] |

εof [μm] |

Akmi [mm] |

Aknom [mm] |

Dknom [mm] |

Dimensiunea Prescrisa |

||

|

calculat |

rotunjit | ||||||||||||

|

Suprafata S16 = |

Matritare |

74.1 |

|||||||||||

|

Strj. degrosare |

|

||||||||||||

|

Strj. finisare |

|

||||||||||||

|

Rectificare |

|

||||||||||||

|

Suprafata S =193 |

Matritare |

|

|||||||||||

|

Strj. degrosare |

|

|

|||||||||||

|

Strj. finisare |

|

|

|||||||||||

|

Rectificare |

|

|

|||||||||||

Pentru suprafata S![]() =

= ![]() - suprafata cilindrica exterioara

- suprafata cilindrica exterioara

Tec- tab. 2.15 pag.170 [1]

Tec matritare = 3.3[mm] ![]() As =+2.2; Ai=-1.1

As =+2.2; Ai=-1.1

Tec strj de degrosare =

0.190[mm] ![]() As =0; Ai= 0.190

As =0; Ai= 0.190

Tec strj de finisare =

0.07 [mm] ![]() As = 0; Ai= -0.07

As = 0; Ai= -0.07

Tec rectificare = 0.019

[mm] ![]() As = -0.010; Ai= -0.029

As = -0.010; Ai= -0.029

S.Rz - parametrii de caracterizare a caitatii suprafetei

S si Rz pentru matritare - tab.5.8 pag.241 [1]

S si Rz pentru celelalte procedee tab.5.17 pag 249 [1]

(S+Rz)matritare = 450 [μm]

(S+Rz)strj.degros = 200 [μm]

(S+Rz)strj finisare = 50 [μm]

Pentru suprafete

cilindrice ![]()

ρm - deplasarea in planul de separatie

ρe - valoarea excentricitatii gaurii si deformarii suprafetei frontale

ρm pag 242 tab.5.9 [1]

ρe pag 244 tab. 5.12 [1]

ρi = ρsf ·k

k - tab 4.8 pag 219 [1]

Pentru suprafete frontale

ρsf = Dc · D = 0.8 · D, Dc pag 245 [1]

ρ![]() = 0.2 (R-r) · 0.3

= 0.2 (R-r) · 0.3

ρ![]() = 0.1 (R-r) · 0.3

= 0.1 (R-r) · 0.3

ε0= 0, εf tab 1.33 pag 74 [1]

![]()

![]() μm

μm

![]()

![]() μm

μm

![]()

![]() μm

μm

Pentru suprafete frontale

akmin= Rzi-1 + Si-1 + ρi-1 + εi

aknom = akmin + Ti-1

Pentru suprafete cilindrice

akmin= Rzi-1 +

Si-1+![]()

aknom= 2akmin

+ ![]() pentru cilindrice

interioare

pentru cilindrice

interioare

aknom= 2akmin

+ ![]() pentru cilindrice

exterioare

pentru cilindrice

exterioare

a![]() =2.11

=2.11 ![]()

![]() =5.13

=5.13

![]() =0.31

=0.31 ![]()

![]() =0.74

=0.74

![]()

![]() =0.1

=0.1 ![]()

![]() =0.24

=0.24

Dimensiunile intermediare sunt:

DSF =![]()

D![]() =

= ![]()

D![]() =

=![]()

Drectif=![]()

II Adoptarea din normative

Metoda presupune parcurgerea urmatoarelor etape:

precizarea procedeelor de prelucrare cu indicarea tolerantelor economice

specificarea modului de prescriere a pozitiei campului de toleranta al acestora.

Prescrierea pozitiei campului de toleranta al dimensiunilor intermediare se va face asemanator cu modul de prescriere la dimensiunea finala.

- precizarea adaosului intermediar de prelucrare adoptate din normative. Adaosurile pentru prelucrarile de finisare se adopta din normative, iar cel pentru degrosare rezulta astfel incat

Σak= at

- specificarea relatiilor de calcul a dimensiunilor intermediare: - pentru suprafete cilindrice dk=dknom+ak - pentru suprafete plane dk=dknom+ak

Rezultatele sunt trecute in tabelul urmator:

|

Suprafata |

Nr. Prel. |

Denumire |

T [mm] |

|

Adaos intermediar

|

Dim. intermediar

|

Dim. prescrisa |

|

S |

Matritare |

|

- |

286.4 |

286.4 |

||

|

Str. degrosare |

|

1.8 |

284.6 |

284.6 |

|||

|

Str. finisare |

|

1.2 |

283.4 |

283.4 |

|||

|

Rectificare |

|

0.4 |

283 |

283 |

|||

|

S |

Matritare |

|

- |

90.5 |

90.5 |

||

|

Str. degrosare |

|

5.5 |

85 |

85 |

|||

|

S |

Matritare |

|

- |

170.75 |

170.75 |

||

|

Str. degrosare |

|

2.75 |

168 |

168 |

|||

|

S12= |

Matritare |

|

- |

136 |

136 |

||

|

Str. degrosare |

|

6 |

130 |

130 |

|||

|

S20=283 |

Matritare |

286 |

|||||

|

Strunjire de degrosare |

|

283 |

Adaosul intermediar pt strj de finisare: - pt. suprfafete plane tab 8.48 [3]

- pt. suprafete cilindrice ext. Tab 8.49 pag 138 [3]

- pt. suprafete cilindrice int. Tab 8.54 [3]

Adaosurile intermediare pt. rectificare: - pt. suprafete cilindrice ext. Tab 8.6 pag 81 [4]

- pt. suprafete cilindrice int. Tab 8.8 pag 82 ]4]

- pt. suprafete plane tab 8.11 pag 83 [4]

4.2 Proiectarea operatiilor procesului tehnologic

Operatia 10-GAURIRE

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientarea si fixarea piesei

Gaurire la ![]()

B. Desprinderea piesei

4.2.3 Stabilirea principalelor caracteristici ale sistemului tehnologic

Prelucrarea se realizeaza pe o o masina Infratirea Oradea 640 cu urmatoarele caracteristici:

-diametrul maxim de gaurire: 64 mm

-lungimea cursei burghiului :350mm

-adancimea maxima de gaurire: 400mm

-puterea motorului: 7.5kW

-domeniul turatiilor: 31.5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400

-domeniul avansurilor: 0.11; 0.16; 0.22; 0.32; 0.45; 0.62; 0.83; 1.26; 1.72

Scula utilizata: -burghiu

elecoidal ![]() ; STAS 575-80/Rp3

; STAS 575-80/Rp3

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

4.2.5 Determinarea valorilor parametrilor regimului de lucru

Aleg s=0.45![]()

T![]() =60

=60![]() (tab.9.113) Vlase I

(tab.9.113) Vlase I

![]() (tab.9.116)

(tab.9.116)

v![]() (tab.9.121)

(tab.9.121)

-coeficientii de corectie sunt: k1=1; k2=2; k3=1.1 (tab.9.121)

v![]()

-turatia sculei

![]()

-se alege din gama de turatii: n=125![]()

![]()

-verificarea puterii motorului electric

![]() (tab9.121)

(tab9.121)

-puterea reala

![]()

deci: Nr![]()

4.2.6 Determinarea normei de timp

Timpul de baza

![]()

L=283![]()

L![]() =14.5+1=15.5

=14.5+1=15.5![]()

L![]()

i=1

![]()

Timpul ajutator pentru prinderea si desprinderea semifabricatului

![]()

-t![]() timpul ajutator pentru prindere si desprindere(tab.12.45)

timpul ajutator pentru prindere si desprindere(tab.12.45)

-t![]() -timpul ajutator pentru comanda masinii unelte(tab.12.52)

-timpul ajutator pentru comanda masinii unelte(tab.12.52)

-t![]() -timpul pentru curatirea dispozitivului de aschii (

tab.12.51)

-timpul pentru curatirea dispozitivului de aschii (

tab.12.51)

Timpii de deservire a locului de munca:

-timpul de deservire tehnica:

![]()

-timpul de desrvire-organizatorica:

![]()

![]()

-timpul de deservire total:

![]()

![]()

-timp de odihna si necesitati:

T![]()

Timpul de pregatire-incheiere:

T![]() (tab.12.56)

(tab.12.56)

Timpul unitar

T![]()

Timpul normat

![]()

OPERATIA 15 STRUNJIRE DE DEGROSARE SI FINISARE DINTR-O PARTE

4.2.1 Intocmirea shitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientare si fixare piesa

B. Indexare turela

Strunjire de degorsare exterioara (strunjire frontala la 287.6, strunjire cilindrica la Ø85, strunjire frontala la 118,strunjire cilindrica la Ø130)

C. Indexare turela

2. Strunjire de

degrosare interioara (strunjire cilindrica interioara la![]() 57.2 si la

57.2 si la ![]() 54)

54)

D. Indexare turela

3. Strunjire de finisare exterioara si tesire (stunjire frontala la 286.4si tesire la

E. Indexare turela

4. Strunjire de

finisare interioara si tesire (strunjire cilindrica interioara la![]() 60.8)

60.8)

F. Indexare turela

5Strunjire de

degajare interioara(la![]() 64).

64).

G. Desprindere piesa

![]()

|

Schita etapei 1 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

N01 G36 XZ N02 G00 G96 G27 X48 Z287.6 S236 F0.35 T0101 M03 M06 N03 G01 X85 N04 Z 118.8 N05 X 130 N06 Z 93 N07 G00 X 133 Z 290 |

|||||||

|

Schita etapei 2 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

% N01 G36 XZ N02 G00 G96 G27 X57.2 Z290 S236 F0.35 T0202 M03 M06 N03 G01 Z210.8 N04 X 54 Z 207.8 N05 Z 49 N06 G00 X55 Z290 |

|||||||

|

Schita etapei 3 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

N01 G36XZ N02 G00 G96 G27 X55 Z286.4 S340 F0.15 T0303 M03 M06 N03 G01 X83 N04 X85 X285.4 N05 G00 X87 Z290 ! |

|||||||

|

Schita etapei 4 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

% N01 G36 XZ N02 G00 G96 G27 X62.8 Z290 S340 T0404 M03M06 N03 G01 X60.8 Z285.4 N04 Z210.8 N05 G00 X55 Z290 ! |

|||||||

|

Schita etapei 5 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

% N01 G 36 XZ N02 G00 G96 G27 X 60.8 Z 210.8 S 236 F0.35 T0505 M03M06 N03 G01 X64 N04 G00 X55 Z 290 |

|||||||

4.2.3 Prezentarea principalelor caracteristici ale sistemului tehnologic

Prelucrarea se realizeaza pe un strung cu comanda numerica SQT-10M ce prezinta urmatoarele caracteristici:

diametrul maxim al piesei de prelucrat:230 [mm]

lungimea maxima a piesei de prelucrat:305[ mm]

gama de avansuri :1-2000 [mm/min]

cursa pe axa X :160[mm]

cursa pe axa Z:360

viteza de aschiere :35-6000[ rot/min]

capacitatea turelei de 12 scule

timpul de indexare a turelei de 1,8 [sec]

puterea motorului :7,5[kW]

inaltime:1892[mm]

spatiu necesar la sol :2805[mm] x 465[mm]

greutate: 4100[kg

Ca scule se folosesc cutite prevazute cu placute din carburi metalice T MAX-U. Codul placutei folosite la degrosare este: CNMG 12 04 08, iar cel al placutei folosite la finisare este: VNMG 16 04 04 Codul suportului exterior este: PCLNL 20 20125, iar cel al suportului interior este: PCLNL1217 300.

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

4.2.5 Determinarea din normative a valorilor parametrilor regimului de lucru

Pentru etapa 1

Faza 1

●Stabilirea adancimii de aschiere

t=1.8 [mm]

● Stabilirea avansului de aschiere

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84

k2=0,91

vr = v·k1·k2 = 236[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M.

Faza 2

●Stabilirea adancimii de aschiere:

t=2.75 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului:

v=310 [m/min]

k1=0,84; k2=0,91

vr = v·k1·k2 = 236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

- Faza 3

●Stabilirea adancimii de aschiere:

t=2.75 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului:

v=310 [m/min]

k1=0,84; k2=0,91

vr = v·k1·k2 = 236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 4

●Stabilirea adancimii de aschiere:

t=3 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84; k2=0,91

vr = v·k1·k2 = 236[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 2

Faza 1

●Stabilirea adancimii de aschiere:

t=3.6 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84; k2=0,91

vr = v·k1·k2 = 236[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere:

t=1.6 [mm]

● Stabilirea avansului de aschiere:

s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84; k2=0,91

vr = v·k1·k2 = 245[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 3

Faza 1

●Stabilirea adancimii de aschiere:

t = 1.2[mm]

● Stabilirea avansului de aschiere:

s = 0.07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te = 30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v = 445 [m/min]

k1 = 0,84; k2 = 0,91

vr = v·k1·k2 = 340[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere:

t = 1 [mm]

● Stabilirea avansului de aschiere:

s = 0.07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare:

Te = 30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v = 445 [m/min]

k1 = 0,84; k2 = 0,91

vr = v·k1·k2 = 340[m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 4

Faza 1

●Stabilirea adancimii de aschiere: t=1.8 [mm]

● Stabilirea avansului de aschiere : s=0,07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare: Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=445 [m/min]

k1=0.84; k2=0,91

vr = v·k1·k2 = 340 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere: t=0.4 [mm]

● Stabilirea avansului de aschiere : s=0,07-0.30 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare: Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=445 [m/min]

k1=0.85; k2=0,91

vr = v·k1·k2 = 340 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 5

●Stabilirea adancimii de aschiere: t=3 [mm]

● Stabilirea avansului de aschiere : s=0,2-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare: Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0.84; k2=0,91

vr = v·k1·k2 = 237 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

4.2.5 Determinarea normei de timp pe operatie

In norma de timp

intra o suma de timpi, astfel: ![]()

unde:

- Tn - timpul normat pe operatie;

- Tb - timpul de baza (tehnologie de masina);

- Ta - timpul auxiliar (ajutator);

- To - timpul de odihna si necesitati firesti;

- Td - timpul de deservire tehnica si organizatorica;

- Tpi - timpul de pregatire-incheiere;

- n - lotul de piese care se prelucreaza la aceiasi masina in mod continuu;

- Tap - timpul auxiliar de prindere a semifabricatului;

- Tad - timpul auxiliar de desprindere a semifabricatului

Suma dintre timpul de baza si timpul auxiliar se numeste timp efectiv sau timp operativ.

Tef = Ta + Tb

Timpul de baza se calculeazǎ analitic cu relatia:

![]() [min]

[min]

unde:

- L - lungimea de strunjire;

- L1 - lungimea de angajare a cutitului ![]() [mm];

[mm];

- L2 - lungimea de iesire a cutitului (1 . 4) [mm];

- i - numarul de treceri;

- n - turatia [rot/min];

- s - avansul [mm/rot].

Timpul de pregatire incheiere (Tpi) se calculeaza cu relatia:

Tpi = Tpi1 + Tpi2

unde:

- Tpi1 - timpul pentru primirea si studierea documentatiei;

- Tpi2 - tipmul pentru pregatirea modului de prindere.

Deoarece prinderea semifabricatului se face la fiecare operatie de strunjire pe universalul strungului, Tpi2 este acelasi pentru fiecare operatie de strunjire.

Timpii auxiliari pentru operatiile de strunjire

Deoarece la fiecare operatie de strunjire are loc prinderea si desprinderea semifabricatului in universalul strungului, timpii auxiliari sunt identici pentru fiecare operatie de strunjire.

Timpul de prindere si desprindere a semifabricatului

Tpd = 0,33 [min]

Timpul auxiliar pentru prinderea semifabricatului este:

![]() [min]

[min]

Timpul auxiliar pentru desprinderea semifabricatului este:

![]() [min].

[min].

Timpul de indexare a turelei

Tt = 0.03 [min]

Deci timpul auxiliar pe operatie este:

Ta = 0.22 + 0.11 + 0.03·5 = 0.45[min]

Timpii de pregatire-incheiere pentru operatiile de strunjire

Tpi = 24 min

Timpul unitar pentru operatiile de strunjire

Timpul unitar pentru operatiile de strunjire este dat de relatia:

Tu = Tb+Ta+Tdt+Tdo+Ton[min]

unde:

Tdt=![]()

![]() ;

;

Tdo=![]() ;

;

Ton=![]()

Norma de timp pentru operatia de strunjire este centralizata in urmatorul tabel:

|

Nr. op. |

Numar etapa |

Tb [min] |

Ta [min] |

Tdt [min] |

Tdo [min] |

Ton [min] |

Tu pe op. [min] |

Tpi [min] |

Tn [min/buc] |

4.2.7 Elaborarea programului cu comanda numerica- plansa 4/PPS

OPERATIA 20 DE STRUNJIRE DE DEGROSARE SI FINISARE DIN CEALALTA PARTE

4.2.1 Intocmirea shitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientare si fixare piesa

B. Indexare turela

Strunjire de degrosare exterioara

C. Indexare turela

2. Strunjire de degrosare interioara

D. Indexare turela

3. Strunjire de finisare exterioara si tesire

E. Indexare turela

5. Strunjire de degajare exterioara

F. Desprindere piesa

|

Schita etapei 1 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

|

Schita etapei 2 |

Coord |

x |

y |

z |

A |

B |

C |

||

|

| |||||||||

|

Schita etapei 3 |

Coord |

x |

y |

z |

A |

B |

C |

||

|

| |||||||||

|

Schita etapei 4 |

Coord |

x |

y |

z |

A |

B |

C |

|

| |||||||

Prelucrarea se realizeaza pe un strung cu comanda numerica SQT-10M.

Prelucrarea se realizeaza pe un strung cu comanda numerica SQT-10M ce prezinta urmatoarele caracteristici:

diametrul maxim al piesei de prelucrat:230 [mm]

lungimea maxima a piesei de prelucrat:305[ mm]

gama de avansuri :1-2000 [mm/min]

cursa pe axa X :160[mm]

cursa pe axa Z:360

viteza de aschiere :35-6000[ rot/min]

capacitatea turelei de 12 scule

timpul de indexare a turelei de 1,8 [sec]

puterea motorului :7,5[kW]

inaltime:1892[mm]

spatiu necesar la sol :2805[mm] x 465[mm]

greutate: 4100[kg

Ca scule se folosesc cutite prevazute cu placute din carburi metalice T MAX-U. Codul placutei folosite la degrosare este: CNMG 12 04 08, iar cel al placutei folosite la finisare este: VNMG 16 04 04 . Codul suportului exterior este: PCLNL 20 20 125, iar cel al suportului interior este: PCLNL 12 17 300.

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat.

4.2.5 Determinarea valorilor parametrilor regimului de lucru

Pentru etapa 1

Faza 1

●Stabilirea adancimii de aschiere

t=3[mm]

● Stabilirea avansului de aschiere

s=0,15-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84

k2=0,91,

vr = v·k1·k2 =236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere

t=2.5[mm]

● Stabilirea avansului de aschiere

s=0,15-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84

k2=0,91

vr = v·k1·k2 =236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

- Faza 3

●Stabilirea adancimii de aschiere

t=1.8[mm]

● Stabilirea avansului de aschiere

s=0,15-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84

k2=0,91

vr = v·k1·k2 =236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 2

●Stabilirea adancimii de aschiere

t=2.75[mm]

● Stabilirea avansului de aschiere

s=0,15-0.5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310 [m/min]

k1=0,84

k2=0,91

vr = v·k1·k2 = 236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 3

Faza 1

●Stabilirea adancimii de aschiere

t=1.1[mm]

● Stabilirea avansului de aschiere

s=0,07-0.3 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=445 [m/min]

k1=0,84

k2=0,91

vr = v·k1·k2 = 340 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 2

●Stabilirea adancimii de aschiere

t=2[mm]

● Stabilirea avansului de aschiere

s=0.07 - 0. 3 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=445 [m/min]

k1=0,84

k2=0,91

vr = v·k1·k2 = 344 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Faza 3

●Stabilirea adancimii de aschiere

t=1.2[mm]

● Stabilirea avansului de aschiere

s=0.07 - 0.3 [mm/rot]

S-a ales s=0.15 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=445 [m/min]

k1=0,84

k2=0,91

vr = v·k1·k2 = 340 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

Pentru etapa 4

●Stabilirea adancimii de aschiere

t=2[mm]

● Stabilirea avansului de aschiere

s=0.20. 5 [mm/rot]

S-a ales s=0.35 [mm/rot]

●Durabilitatea economicǎ a sculei aschietoare

Te=30 [min]

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=310[m/min]

k1=0,84

k2=91

vr = v·k1·k2= 236 [m/min]

![]() [rot/min]

[rot/min]

faza se poate realiza pe SQT-10M

4.2.6 Determinarea normei de timp

In norma de timp

intra o suma de timpi, astfel: ![]()

unde:

- Tn - timpul normat pe operatie;

- Tb - timpul de baza (tehnologie de masina);

- Ta - timpul auxiliar (ajutator);

- To - timpul de odihna si necesitati firesti;

- Td - timpul de deservire tehnica si organizatorica;

- Tpi - timpul de pregatire-incheiere;

- n - lotul de piese care se prelucreaza la aceiasi masina in mod continuu;

- Tap - timpul auxiliar de prindere a semifabricatului;

- Tad - timpul auxiliar de desprindere a semifabricatului

Suma dintre timpul de baza si timpul auxiliar se numeste timp efectiv sau timp operativ.

Tef = Ta + Tb

Timpul de baza se calculeazǎ analitic cu relatia:

![]() [min]

[min]

unde:

- L - lungimea de strunjire;

- L1 - lungimea de angajare a cutitului ![]() [mm];

[mm];

- L2 - lungimea de iesire a cutitului (1 . 4) [mm];

- i - numarul de treceri;

- n - turatia [rot/min];

- s - avansul [mm/rot].

Timpul de pregatire incheiere (Tpi) se calculeaza cu relatia:

Tpi = Tpi1 + Tpi2

unde:

- Tpi1 - timpul pentru primirea si studierea documentatiei;

- Tpi2 - tipmul pentru pregatirea modului de prindere.

Deoarece prinderea semifabricatului se face la fiecare operatie de strunjire pe universalul strungului, Tpi2 este acelasi pentru fiecare operatie de strunjire.

Timpii auxiliari pentru operatiile de strunjire

Deoarece la fiecare operatie de strunjire are loc prinderea si desprinderea semifabricatului in universalul strungului, timpii auxiliari sunt identici pentru fiecare operatie de strunjire.

Timpul de prindere si desprindere a semifabricatului

Tpd = 0,33 [min]

Timpul auxiliar pentru prinderea semifabricatului este:

![]() [min]

[min]

Timpul auxiliar pentru desprinderea semifabricatului este:

![]() [min].

[min].

Timpul de indexare a turelei

Tt = 0.03 [min]

Deci timpul auxiliar pe operatie este:

Ta = 0.22 + 0.11 + 0.03·5 = 0.45 [min]

Timpii de pregatire-incheiere pentru operatiile de strunjire

Tpi = 24 min

Timpul unitar pentru operatiile de strunjire

Timpul unitar pentru operatiile de strunjire este dat de relatia:

Tu = Tb+Ta+Tdt+Tdo+Ton[min]

unde:

Tdt=![]()

![]() ;

;

Tdo=![]() ;

;

Ton=![]()

Norma de timp pentru fiecare operatie de strunjire este centralizata in urmatorul tabel

|

Nr. op. |

Numar etapa |

Tb [min] |

Ta [min] |

Tdt [min] |

Tdo [min] |

Ton [min] |

Tu pe op. [min] |

Tpi [min |

Tn [min/bu] |

|

4 |

OPERATIA 25-FREZARE

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientarea si fixarea piesei

. Frezare

B. Desprinderea piesei

4.2.3.. Caracteristicile sistenului tehnologic

Pentru prelucrarea frezarii unei suprafete cilindrice se foloseste o masina de frezat FU350X1850 cu urmatoarele caracteristici :

120; 160; 210; 280;

376; 500; 675; 900 [rot/min]

68; 85; 102;124

150;278;355;520 [mm]

![]()

Scula utilizata

Pentru prelucrarea ceruta se utilizeaza o freza cilindro-frontala [ freza 40 STAS579-76/Rp3] cu lungimea totala L= 32[mm], diametrul D=40 [mm] si numarul de dinti z=6

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

4.2.5 Determinarea valorilor parametrilor regimului de lucru

Z=6[dinti]

V=38.58 [m/min]

n=307.16 [rot/min]

S-a ales n![]()

![]()

4.2.6 Determinarea normei de timp

![]() =0.27 [min]

=0.27 [min]

Tpi = 27 [min]

Ta = 1,78 [min]

Tdt= Tb5.5/100=0.05[min]

Tdo=(Tb+Ta)1.2/100=0.03[min]

Ton=(Tb+Ta)3/100=0.08[min]

Tu=Tb+Ta+Tdt+Tdo+Ton=2.88[min]

Norma de timp este: ![]() [min/buc]

[min/buc]

OPERATIA 30 GAURIRE, ADANCIRE

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientarea si fixarea piesei

. Gaurire la Ø11

. Adancire Ø18

B. Desprinderea piesei

4.2.3 Stabilirea principalelor caracteristici ale sistemului tehnologic

Masina-unealta

Prelucrarea se realizeaza pe o masina G 25 ( masina de gaurit cu cap multiax) cu urmatoarele carecteristici:

-cursa maxima a axului principal:224 mm

-distanta intre axul burghiului si coloana:315 mm

-suprafata mesei:425x530mm

-numarul de canale si dimensiunea acestora: 3 canale paralele T12 STAS 1385-1995

-suprafata placii de baza :560x560 mm

-numarul de canale pe placa: 2 canale T18 STAS 1385-1995

-gama de turatii : 40; 56; 80; 112; 160; 224; 315; 450; 630; 900; 1250; 1800

-gama de avansuri: 0.10; 0.13; 0.19; 0.27; 0.38; 0.53; 0.75; 1.06; 1.5

Scule utilizae

Pentru prelucrarea ceruta se poate utiliza:

Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

Determinarea valorilor parametrilor regimului de lucru

Faza 1

Parametrii regimului de ascchiere care trebuie stabiliti sunt:

adancimea de aschiere la gaurire:

t = D/2 = 11/2 =5,5 [mm]

avansul de aschiere:

s = 0.17-0.28 [mm/rot]

S-a ales

s=0.20[mm/rot] ![]()

Stabilirea durabilitatii economice si a uzurii admisibile a sculei:

Durabilitatea economica

![]()

![]()

Uzura admisibila a cutitului

![]()

-viteza de aschiere:

v=19.2

![]()

-turatia sculei:

n = (1000·v)/(π·D)

n = (1000 ·16.04)/(π· 11) = 472 [rot/min]

S-a ales n![]() =450[rot/min]

=450[rot/min]

![]()

Faza 2

●Stabilirea adancimii de aschiere

![]() t=(Df - Di)/2=(18-11)/2=3.5[mm]

t=(Df - Di)/2=(18-11)/2=3.5[mm]

●Stabilirea avansului de aschiere

s=0.6 . .0.7![]()

S-a ales s=0.6 [mm/rot]

●Stabilirea durabilitǎtii economice si a uzurii admisibile a sculei

Durabilitatea economicǎ

Te=18 [min] tab.9.115

Uzura admisibila a cutitului

![]() tab.9.116

tab.9.116

●Stabilirea vitezei de aschiere si a turatiei semifabricatului

v=16 [m/min] tab. 9.145

k1=0.85

v=13.6 [m/min]

![]() [rot/min]

[rot/min]

S-a ales n![]() =160[rot/min]

=160[rot/min]

![]()

![]() [m/min]

[m/min]

4.2.6 Detreminarea normei de timp

![]() [min]

[min]

unde:

- L - lungimea gaurii;

- L1 - lungimea de angajare a sculei [mm];

- L2 - lungimea de iesire a sculei [mm];

- n - turatia sculei [rot/min];

- s - avansul sculei [mm/rot].

Timpul de deservire a locului de munca este format din

Td = Tdt + Tdo

![]()

![]()

Ton=(Tb+Ta)3/100

Timpul de pregatire incheiere se alege din standarde.

a) Timpul de baza

![]() [min]

[min]

![]() [min]

[min]

b) Timpul ajutator de prindere si desprindere a semifabricatului

Ta = 0.31 [min] tab.12.45

c) Timpii de deservire a locului de munca

![]() [min]

[min]

![]() [min]

[min]

Ton=0.02 [min]

d) Timpul de pregatire-incheiere

Tpi =12 [min] tab.12.56

e) Timpul unitar

Tu = Tb+Ta+Tdt+Tdo+Ton =0.91[min]=>

=> ![]() [min/buc]

[min/buc]

OPERATIA 35 GAURIRE SI FILETARE

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientarea si fixarea piesei

. Gaurire la Ø5

. Filetare M6

B. Desprinderea piesei

4.2.3 Stabilirea principalelor caracteristici ale sistemului tehnologic

Masina-unealta

Prelucrarea se realizeaza pe o masina G 25 ( masina de gaurit cu cap multiax) cu urmatoarele carecteristici:

-cursa maxima a axului principal:224 mm

-distanta intre axul burghiului si coloana:315 mm

-suprafata mesei:425x530mm

-numarul de canale si dimensiunea acestora: 3 canale paralele T12 STAS 1385-1995

-suprafata placii de baza :560x560 mm

-numarul de canale pe placa: 2 canale T18 STAS 1385-1995

-gama de turatii : 40; 56; 80; 112; 160; 224; 315; 450; 630; 900; 1250; 1800

-gama de avansuri: 0.10; 0.13; 0.19; 0.27; 0.38; 0.53; 0.75; 1.06; 1.5

Scule utilizae

Pentru prelucrarea ceruta se poate utiliza sculele:

1) un burghiu elicoidal de Ø5 STAS 575-80

Parametrii geometrici principali ai partii aschietoare a burghiului elicoidal sunt:

unghiul la varf 2χ = 120° (conf Tab. 16.1 PicosII pag.8)

ungiul de asezare α =14° (conf Tab. 16.2 PicosII pag.9)

unghiul de degajare γ = 20° (conf Tab. 16.1 PicosII pag.8)

durabilitatea recomandata este T = 15 min (conf.Tab. 16.6 Picos II).

2) un tarod pentru filetare M6 STAS1112/8-75/Rp3

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

Determinarea valorilor parametrilor regimului de lucru

Faza 1

Parametrii regimului de aschiere care trebuie stabiliti sunt:

adancimea de aschiere la gaurire:

t = D/2 = 5/2=2.5 [mm]

avansul de aschiere:

s= 0.10..0.18 [mm/rot]

Aleg s=0.13

stabilirea durabilitatii economice si a uzurii admisibile a sculei:

![]() tab.9.116

tab.9.116

Uzura admisibila a cutitului

![]()

viteza de aschiere:

v= 20.7 ![]()

![]()

vr =v ![]()

v=17.6 [m/min]

turatia sculei:

n = (1000·v)/(π·D)

n = (1000 ·17.6)/(π· 5) = 1121 [rot/min]

S-a ales n![]() = 1250 [rot/min]

= 1250 [rot/min]

Faza 2

Parametrii regimului de aschiere care trebuie stabiliti sunt:

adancimea de aschiere la filetare:

t =(Df-Di)/2 =0.5 [mm]

avansul de aschiere:

s=p= 1 [mm/rot]

-stabilirea durabilitatii economice a sculei:

![]()

viteza de aschiere:

![]()

turatia sculei:

n = (1000·v)/(π·D)

n = 112 [rot/min]

S-a ales n![]()

Determinarea normei de timp

![]() [min]

[min]

unde:

- L - lungimea gaurii;

- L1 - lungimea de angajare a sculei [mm];

- L2 - lungimea de iesire a sculei [mm];

- n - turatia sculei [rot/min];

- s - avansul sculei [mm/rot].

Timpul de deservire a locului de munca este format din

Td = Tdt + Tdo

![]()

![]()

Ton=(Tb+Ta)3/100

Timpul de pregatire incheiere se alege din standarde.

a) Timpul de baza

![]() [min]

[min]

![]() [min]

[min]

[min]

b) Timpul ajutator de prindere si desprindere a semifabricatului

Ta = 0.31 [min]

c) Timpii de deservire a locului de munca

![]() [min]

[min]

![]() [min]

[min]

Ton=0.04 [min]

d) Timpul de pregatire-incheiere

Tpi =12 [min]

e) Timpul unitar

Tu = Tb+Ta+Tdt+Tdo+Ton =0.48[min]=>

=> ![]() [min/buc]

[min/buc]

OPERATIA 40 GAURIRE, ADANCIRE SI FILETARE

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A. Orientarea si fixarea piesei

. Gaurire la Ø6.7

. Adancire la Ø15

Filetare la M8

B. Desprinderea piesei

4.2.3 Caracteristicile sistemului tehnologic

Masina-unealta

Prelucrarea se realizeaza pe o masina G 25 ( masina de gaurit cu cap multiax) cu urmatoarele carecteristici:

-cursa maxima a axului principal:224 mm

-distanta intre axul burghiului si coloana:315 mm

-suprafata mesei:425x530mm

-numarul de canale si dimensiunea acestora: 3 canale paralele T12 STAS 1385-1995

-suprafata placii de baza :560x560 mm

-numarul de canale pe placa: 2 canale T18 STAS 1385-1995

-gama de turatii : 40; 56; 80; 112; 160; 224; 315; 450; 630; 900; 1250; 1800

-gama de avansuri: 0.10; 0.13; 0.19; 0.27; 0.38; 0.53; 0.75; 1.06; 1.5

Pentru prelucrarea ceruta se poate utiliza

1) un burghiu elicoidal de Ø6 STAS 573-80/Rp3

Parametrii geometrici principali ai partii aschietoare a burghiului elicoidal sunt:

unghiul la varf 2χ = 120° (conf Tab. 16.1 PicosII pag.8)

ungiul de asezare α =14° (conf Tab. 16.2 PicosII pag.9)

unghiul de degajare γ = 20° (conf Tab. 16.1 PicosII pag.8)

durabilitatea recomandata este T = 12 min (conf.Tab. 16.6 Picos II).

2) un adancitor de Ø15, STAS 9846-74

3) un tarod M8 STAS1112/8-75

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod aotomat

4.2.5 Determinarea valorilor parametrilor regimului de lucru

Faza 1

Parametrii regimului de aschiere care trebuie stabiliti sunt:

adancimea de aschiere la gaurire:

t = D/2 = 6.7/2=3.35 [mm]

avansul de aschiere:

s=0.13 . 0.22

s-a ales s= 0.13[mm/rot] tab.9.98

-stabilirea durabilitatii economice si a uzurii admisibile a sculei

durabilitatea

economica: ![]()

uzura admisibila a

cutitului: ![]() mm

mm

viteza de aschiere:

v=20.7;

![]()

rezulta: v=17.59 [m/min] tab.9.121

turatia sculei:

n = (1000·v)/(π·D)

n = (1000 ·17.59)/(π· 6) = 836 [rot/min]

S-a ales ![]()

viteza reala de aschiere

vr = (π·D·n)/1000 = (π·6 900)/1000 = 18.93 [m/min]

Faza 2

Parametrii regimului de aschiere care trebuie stabiliti sunt:

adancimea de aschiere la adancire:

t =(Df-Di)/2 =(15-6.7)/2=4.15 [mm]

avansul de aschiere:

s=0.5 . 0.6[mm/rot]

S-a ales s=0.6 [mm/rot] tab.10.4

-stabilirea durabilitatii economice si a uzurii admisibile a sculei

Durabilitate

economica: ![]()

Uzura admisibila a

cutitului: ![]()

viteza de aschiere:

v=8.7 [m/min];

![]()

rezulta: v=6.96 [m/min]

turatia sculei:

n = (1000·v)/(π·D)

n = (1000 ·6.96)/(π· 15) = 147.77 [rot/min]

S-a ales n![]() =160[rot/min]

=160[rot/min]

viteza reala de aschiere

vr = (π·D·n)/1000 = (π·15· 160)/1000 =7.53 [m/min]

Faza 3

Parametrii regimului de aschiere care trebuie stabiliti sunt:

adancimea de aschiere la filetare:

t =(Df-Di)/2 =(8-6)/2=1 [mm]

avansul de aschiere:

s= 1.25[mm/rot]

-stabilirea durabilitatii economice

Durabilitate

economica: ![]()

turatia sculei:

n = (1000·v)/(π·D)

n = 180 [rot/min]

S-a ales n![]() =160[rot/min]

=160[rot/min]

viteza reala de aschiere

vr = (π·D·n)/1000 =4.01[m/min]

4.2.6 Determinarea normei de timp

![]() [min]

[min]

unde:

- L - lungimea gaurii;

- L1 - lungimea de angajare a sculei [mm];

- L2 - lungimea de iesire a sculei [mm];

- n - turatia sculei [rot/min];

- s - avansul sculei [mm/rot].

Timpul de deservire a locului de munca este format din:

Td = Tdt + Tdo

![]()

![]()

Ton=(Tb+Ta)3/100

Timpul de pregatire incheiere se alege din standarde.

a) Timpul de baza

![]() [min]

[min]

![]() [min]

[min]

![]()

b) Timpul ajutator de prindere si desprindere a semifabricatului

Ta = 0.26 [min] tab.12.50

c) Timpii de deservire a locului de munca

![]() [min]

[min]

![]() [min]

[min]

Ton=0.02 [min]

d) Timpul de pregatire-incheiere

Tpi =12 [min]

e) Timpul unitar

Tu = Tb+Ta+Tdt+Tdo+Ton =0.74[min]=>

=> ![]() [min/buc]

[min/buc]

OPERATIA 50 RECTIFICARE INTERIOARA

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A.Orientare si fixare semifabricat

Rectificare interioara

la ![]()

B. Desprindere semifabricat

4.2.3 Stabilirea principalelor caracteristici ale sistemului tehnologic sistemului tehnologic

Prelucrarea se realizeaza pe masina de rectificat exterior si interior W.M.W 450 ce prezinta urmatoarele caracteristici:

diametrul maxim de rectificat:300 [mm]

latimea de rectificat : 40[mm]

numarul de trepte de avans:8

numarul de rotatii pe minut:

piatra exterior 2040,2555 [rot/min]

piatra interior 11000[rot/min]

piesa 62,5 . .125;250 . 500[rot/min]

- puterea motorului

piatra exterior 3,2[kW]

piatra interior 1,5[kW]

piesa 0,9[kW]

- viteza de inaintare a mesei 0 . 7[m/min]

Ca scula se foloseste :

corp abraziv cilindric plan STAS 601/1-84

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

4.2.5 Determinarea valorilor parametrilor regimului de lucru

● stabilirea adaosului de prelucrare

Ap=0,5[mm]

● stabilirea durabilitatii economice a discului abraziv

Tec= 7[min]

● stabilirea adancimii de aschiere si a numarului de treceri

i=Ap/2t=0,5/2*0,02=13 treceri

t= 0,02[mm/c.d.]

● stabilirea avansului longitudinal

sl= 0,6*B=15 [mm/rot]

● stabilirea vitezei de aschiere

v=24 [m/s] tab 9.152

n=60000*v/![]() *D= 6744.09 [rot/min]

*D= 6744.09 [rot/min]

Adopt n=11000 [rot/min]

Vr=

![]() *D*n/60000=39.14 [m/min]

*D*n/60000=39.14 [m/min]

● stabilirea vitezei de avans (circular) a piesei

vp=50 [m/min]

np=1000*vp/П*d=176.9[rot/min]

Adopt np= 250[rot/min]

● stabilirea vitezei longitudinale a mesei

vl=sl*np=2500[m/min]

● verificarea puterii

Ne=1,6kW

Se corecteaza cu:

K1=0,9;

Ne=1.44<1.5 kW

Determinarea normei de timp

Timpul de baza: Tb1=9.4 [min]

Timpii auxiliari sunt:

timpul auxiliari in legatura cu prinderea si desprinderea semifabricatului: 0,16[min]

timpul auxiliari in legatura cu masuratorile: 0,48[min]

timpul auxiliari in legatura cu faza: 0,18[min]

Ta1=0,82[min]

Timpul de deservire tehnico-organizatorica:

![]() [min]

[min]

Tdt=(Tb+Ta)*1.5/100[min]

![]() [min]

[min]

Tdo=0.08[min]

Tdt=0.04 [min]

Ton=0.1min]

Timpul de pregatire incheiere:

pentru modul de prindere : 8 [min]

pentru primirea si predarea documentatiei: 8[min]

Tpi=16[min]

Tu=3.07[min]

Tn=Tb+Ta+Tdt+Tdo +T on+Tpi/n=3.23 [min]

OPERATIA 55 RECTIFICARE EXTERIOARA

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A.Orientare si fixare semifabricat

Rectificare exteriara la ![]()

B. Desprindere semifabricat

4.2.3 Stabilirea principalelor caracteristici ale sistemului tehnologic

Prelucrarea se realizeaza pe masina de rectificat exterior si frontal W.M.W 450 ce prezinta urmatoarele caracteristici:

diametrul maxim de rectificat:300 [mm]

latimea de rectificat : 40[mm]

numarul de trepte de avans:8

numarul de rotatii pe minut:

piatra exterior 2040,2555 [rot/min]

piatra interior 11000[rot/min]

piesa 62,5 . .125;250 . 500[rot/min]

- puterea motorului

piatra exterior 3,2[kW]

piatra interior 1,5[kW]

piesa 0,9[kW]

- viteza de inaintare a mesei 0 . 7[m/min]

Ca scula se foloseste :

corp abraziv disc profilat

4.2.4 Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Sistemul tehnologic se regleaza la dimensiune in mod automat

4.2.5 Determinarea valorilor parametrilor regimului de lucru

● stabilirea adaosului de prelucrare

Ap=0,4[mm]

● stabilirea durabilitatii economice a discului abraziv

Tec= 7 [min]

● stabilirea adancimii de aschiere si a numarului de treceri

i=Ap/2t=0,4/2*0,01=20 treceri

t= 0,01 [mm/c.d.]

● stabilirea avansului longitudinal sl= 0,3*B=30m/rot]

● stabilirea vitezei de aschiere

v=20[m/s]

n=60000*v/![]() *D= 6066 [rot/min]

*D= 6066 [rot/min]

Adopt n=2040 rot/min]

Vr=![]() *D*n/60000=32.2 [min]

*D*n/60000=32.2 [min]

● stabilirea vitezei de avans (circular) a piesei

vp=50[ m/min]

np=1000*vp/

![]() *d=256[rot/min]

*d=256[rot/min]

S-a ales ![]() rot/min

rot/min

Vpr=48.67 [m/min]

● stabilirea vitezei longitudinale a mesei n vl=sl*np=900 m/min

● verificarea puterii

Ne=1.6 kW

Se corecteaza cu: K1=0,9

Ne=1,44kW<1,5kW

4.2.6 Determinarea normei de timp

Timpul de baza:

Tb1=7.65![]()

Timpii auxiliari sunt:

timpul auxiliari in legatura cu prinderea si desprinderea semifabricatului: 0,18 [min]

timpul auxiliari in legatura cu masuratorile: 1.10 [min]

timpul auxiliari in legatura cu faza: 0,16[min]

Ta1=1.46 min

Timpul de deservire tehnico-organizatorica:

![]() [min]

[min]

Tdt=(Tb+Ta)*1.5/100[min]

![]() [min]

[min]

Tdo=0.15![]()

Tdt=1.35 ![]()

Ton=0.27 ![]()

Timpul de pregatire incheiere:

pentru modul de prindere : 8 [min]

pentru primirea si predarea documentatiei: 8[min]

Tpi=16[min]

Tu= 3.07[min]

Tn=Tb+Ta+Tdt+Tdo +T on+Tpi/n=3.23 [min]

OPERATIA 60 RECTIFICARE INTERIOARA

4.2.1 Intocmirea schitei operatiei

4.2.2 Precizarea fazelor operatiei si a modului de lucru

A.Orientare si fixare semifabricat

Rectificare interioara

la ![]()

B. Desprindere semifabricat