| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

PROIECTAREA UNUI UTILAJ

1.

STUDIU DOCUMENTAR. ALEGEREA SI MOTIVAREA SOLUTIEI

1.1. Studiul proprietatilor fizico-mecanice si tehnologice ale materiei

prime

Datorita raspandirii pe glob a cantitatilor considerabile recoltate in fiecare an si valorii sale nutritive, graul este cereala de baza in industria moraritului, iar prin insusirile fizico-mecanice si indicilor morfologici aceasta cultura impune una dintre cele mai complexe industrii din ramura alimentara.

Complexitatea liniilor tehnologice de prelucrare a graului este impusa de pe o parte de varietatea corpurilor straine prezente in amestec iar pe de alta parte de forma si structura semintelor de grau.

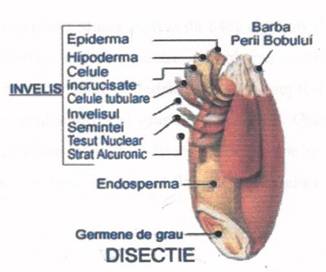

Samanta de grau este un fruct sau o cariopsa avand forma oval alungita, mai mult sau mai putin bombata, cu o adancitura longitudinala pe mai putine parti. La unul din capete se afla un grup de perii celulozic denumit barbita semintei, iar la capatul opus pe partea dorsala se gaseste embrionul. La exterior samanta este protejata de un invelis celulozic format din mai multe straturi: corpul sau stratul longitudinal, mezocorpul sau stratul transversal, endocorpul sau stratul tubular.

Aceste trei straturi formeaza pericarpul sub care se afla invelisul seminal, compus tot din trei straturi: un strat straveziu impermeabil pentru apa, concrescut cu un strat pigmentat si stratul hialin complet straveziu.

Partea principala a semintei de grau o formeaza endospermul sau miezul fainos. Acesta se compune dintr-un strat exterior-aieuronic-format din celule stravezii mari cu continut granulos si masa principala de celule mari cu pereti subtiri, in interiorul carora se afla granulele de amidon. In spatiile dintre aceste celule se afla in amestec granule de amidon si granule proteice.

Proportia dintre partile principale componente ale boabelor de grau este urmatoarea: enotermul ocupa 78-84% si embrionul cu scutisorul 2-3,9%.

Sectiunea longitudinala si transversala prin bobul de grau pune in evidenta urmatoarele parti:

Invelisul fructului sau pericarpul alcatuit din trei straturi suprapuse in urmatoarea succesiune de la exterior la interior: epiderma sau epicarpul (un rand de celule cu membrana celulozica rezistenta), mezocarpul (celule alungite), endocarpul (un strat de celule foarte alungite si un strat de celule sub forma de tub asezate perpendicular pe primele celule).

Invelisul semintei sau spermoderma alcatuita din doua straturi de celule:

Stratul brun (provine din celulele ovarului si care contine substante colorante in procent ridicat) si membrana hialina (alcatuita din celule fara culoare, puternic comprimate, cu peretii ingrosati).

Stratul alcuronic alcatuit din celule mari cu pereti ingrosati, cu sectiune de forma aproape patrata, reprezinta 7- 9% din bobul intreg. Acest strat contine: substante proteice (sub forma de granule fine, compacte, cu aspect cornos), substante carotenoide (cu functii biochimie in procesul de germinare, fiind ultima rezerva in materii nutritive pentru embrion), vitamine din complexul B precum si un nivel ridicat de ulei (motiv pentru care se numeste si strat uleios). Nu contine amidon.

Endospermul sau corpul fainos reprezinta 84% din bob si constituie principala sursa de materii prime nutritive pentru dezvoltarea embrionului. Endospermul este alcatuit din celule mari poliedrice cu pereti subtiri care au in structura cantitati mari de hemiceluloza si granule de amidon. Granulele de amidon din grau au marimi cuprinse intre 28 si 40 mm. In sectiune se pot observa straturile concentrice dispuse in jurul unui punct fix numit hil. Celulele din endopsperm sunt de trei tipuri:

Celule periferice, de langa stratul aleuronic, cu lungimea de 60 mm care contin granule de amidonlenticulare mari si sferice mici.

Celule centrale care pot fi de doua tipuri: mari de 120-140 mm/80-120 mm si mici de 72-104mm/69-96mm.

Celule prismatice cu dimensiuni de 1 28-200mm/40-64mm, ce contin granule mari leticulare de 28-50 mm diametru si granule mici de 2-8 mm diametru.

Endospermul contine substante minerale, celuloza, pentozani, vitamine si enzime.

Prin macinare din endosperm se obtine cea mai mare cantitate de faina, de aceea se mai numeste si corp fainos.

|

Structura grau |

Compozitia in % la SU |

|

endospermul |

79,2 / (78,2-84,3) |

|

Embrion |

2,6 / (1,4-4,2) |

|

Invelis pericarpic |

6,3 / (4,2-7,0) |

|

Spermoderma |

3,7 / (1,4-4,2) |

|

Strat aleuronic |

8,2/ (5,2-10,4) |

Embrionul este asezat in partea opus varfului care are perii sau barba si contine organele viitoarei plante. In partea endospermei, embrionul este protejat de un scutisor care este cotiledonul semintei de grau. Prin stratul epitelial se face legatura cu endospermul de unde absoarbe materiile de rezerva hidrolizate in faza germinativa a bobului.

Embrionul reprezinta 2-3% din bobul intreg.

Compozitia chimica a bobului de grau:

Apa:

Apa este un element important in pastrare. Daca este sub 13% graul se pastreaza in conditii bune. Peste 14% apar procese biochimice de fermentatie care determina alterarea bobului de grau. Umiditatea influenteaza proprietatile fizice: rezistenta la sfaramare si plasticitatea invelisului. Astfel, boabele cu umiditate redusa se maruntesc puternic producand grisuri si randamentul in faina alba scade, inrautatindu-se in acelasi timp si calitatea fainii, iar cele cu umiditate mare cer un consum de energie mare la macinare iar curatirea grisului este anevoios si diminueaza randamentul in faina.

Glucidele:

Glucidele reprezinta partea cea mai mare a bobului de grau si constituie substante de rezerva (amidon, zaharuri, dextrine), substante de constitutie a invelisului celular si a scheletului invelisurilor protectoare ale bobului (celuloza, hemiceluloza). Dupa structura chimica glucidele sunt: monozaharide, dizaharide, polizaharide. Monozaharidele in bobul de grau sunt in cantitati foarte mici. Continutul de glucoza variaza intre 0,09-0,3%, iar fructoza intre 0.06-0,8%. Se mai gasesc cantitati foarte mici de: riboza, xiloza, manoza, galactoza.

In cereale s-au semnalat urmatoarele oligozaharide:

Dizaharide: maltoza, melibioza, zaharoza

Trizaharide: rafinoza, 6-chestoza, neochestoza.

Tetrazaharide: stahioza, secaloza, bifurcoza, neobifurcoza.

Desi endospermul contine cea mai mare parte din glucide, continutul in mono si oligozaharide este infim comparativ cu embrionul si invelisul.

Polizaharidele prezente in cereale sunt:

Glucofructani cu o masa moleculara de 2000, solubile in apa. Pe cale cromatografica s-a putut determina sitosina in boabele de grau, germinina A in boabele de secara, kritestina si hordiacina in boabele de orz.

Hemiceluloze si pentozani, identificati in aproape toate partile componente ale bobului

Celuloza se gaseste in cantitate mica.

Amidonul este partea cea mai importanta din glucide. In structura amidonului exista doua tipuri de macromolecule: amiloza si amilopectina. Structura secundara a amidonului este conditionata de existenta puntilor de hidrogen. In bobul de grau amidonul se afla sub forma unor granule de diferite marimi si forme. In majoritatea cazurilor, granula de amidon este sferica, ovodoidala cu dimensiuni de 2-170 mm.

Caracterizarea si marimea granulei de amidon

|

Tipul de amidon |

Caracterizarea generala |

Marimea granulei |

Nucleul si hilul granulei |

Stratificarea |

||

|

Grau |

Granule mari de forma lenticulara. Granule mici sferice. Forme derivate: poliedrice, alungite, divizate. |

Mari |

Mijlocii |

Mici |

Nucleul central, hilul mai rar, nu prea adanc |

Straturile concentrice, rare |

|

45 |

30-40 |

2-3 |

||||

Proteine:

Proteinele se gasesc distribuite neuniform in diversele parti componente ale structurii anatomice ale bobului de grau: in epiderma 4%, stratul de celule rotunde 11%, invelisul seminal 18%, stratul aleuronic si membrana hialina 33%, corpul fainos 11%, germeni 23%.

Lipidele complexe sunt scindate de fosfataze, cu punerea in libertate de fosfati acizi si acid fosforic. Acizii grasi, fosfatii acizi, acidul fosforic determina cresterea aciditatii graului si fainii.

Substante minerale:

Substantele minerale sunt raspandite neuniform in partile componente ale bobului. Cantitatea cea mai mica se gaseste in endospermul 0,3% in zona centrala, crescand catre periferie la 0,48%. In stratul aleuronic cantitatea de substante minerale creste la 7%, iar in spermoderma si pericarp scade la 3,5%.

Embrionul are 5% substante minerale.

Concluzia este ca straturile periferice care de regula se indeparteaza in procesul tehnologic de macinare sub forma de tarate, sunt bogate in substante minerale. In compozitia cenusii, rezultatele prin calcinarea boabelor, elementele sunt grupate in doua grupe:

Grupa I: C, O,H, N, S, P ce se gasesc in proportie de 95-98,5%

Grupa II: care se regasesc in proportie de 1,5-5 % si se pot grupa astfel:

Macroelemente: K,Mg,Na,Fe,Al,Si,Ca in proportie de 0,1-0,01%.

Microelemente: Mn, B, Sr, Cu, Zn, Ba, Ti, Li, I, Br, Mo, Co - in proportie de 0,001-0,00001%.

Ultramicroelemente: Cs,Se,Cd, Hg, Ag,Au, Ra - in proportie de 0, 000001%.

Pe baza continutului de cenusa se poate realiza clasificarea fainurilor pe clase de calitate.

Daca se considera ca sectiunea bobului ar prezenta 100 de straturi concentrice, atunci extractiile (tipurile) de faina pot fi de trei categorii.

Extractii simple, care au limita inferioara 0, iar limita superioara variabila (0-30,0-70).

Extractii intermediare, la care ambele limite sunt variabile (0-30,20-70,30-70).

Extractii intermediare, la care ambele limite sunt variabile (0-30, 20-70, 30-70).

Extractii complementare la care limita superioara este fixa iar cea inferioara variabila (30-100,70-100) cu referire speciala la tarate.

Enzimele

Enzimele reprezinta o clasa importanta de substante ce catalizeaza o serie de reactii biochimice. Bobul de grau contine un numar mare de enzime din clasele hidrolaze, transferaze, oxidoreductaze, liaze, izomeraze, sinteaze.

Enzimele determina procesul de germinatie si metabolismul componentelor chimice ale bobului, pe care le transforma in stare asimilabila de catre noua planta in procesul de dezvoltare.

Vitamine:

Vitaminele existente in bobul de grau constituie o sursa importanta pentru necesitatile metabolismului si anabolismului uman.

Distributia vitaminelor este diferita in partile anatomice ale boabelor. In bobul de grau se gasesc urmatoarele vitamine: B1 (tiamina),

B2 (riboflavina), PP (niacina), E (tocoferol), A, acid pantotenic, acid folic, biotina. La prelucrarea cerealelor se au in vedere principalele caracteristici ale fiecarei culturi cerealiere caracteristicile principale sunt urmatoarele:

Dimensiunile semintei de grau variaza de la o cultura la alta si chiar in interiorul aceleiasi culturi. Acest indice prezinta importanta atat pentru eliminarea corpurilor straine cat si pentru fixarea parametrilor de lucru ai organelor de transportare in produse finite:

Lungime 6-8 mm

Latime 3-4 mm

Grosime 2-3 mm

Greutate specifica 1,43-1,93 gf/cm cubi

Coeficient de frecare pe lemn 0,45 (dinamic)- 0,55 (static)

Coeficient de frecare pe metal 0,36(dinamic)-0,48(static)

Unghi de taluz natural 32 grade

Uniformitatea si marimea semintelor influenteaza procesul de framantare la primele pasaje de macinis, in sensul in care organele de lucru ale masinilor de prelucrat se regleaza dupa boabele mai mari atunci boabele mici trec fara efect tehnologic si invers, daca reglarea se face dupa boabele mici atunci boabele mari vor fi sfaramate de asa natura incat influenteaza negativ procesul tehnologic.

Umiditatea sau continutul de apa al masei de cereale are un rol important atat in procesul de conservare in depozite cat si in procesul de prelucrare. In timpul pastrarii indelungate in depozit umiditatea mai mare de 14% favorizeaza degradarea cerealelor.

Masa hectolitrica este un indice orientativ asupra calitatii acestora. Masa hectolitrica este un indice orientativ asupra calitatii acestora. Masa hectolitrica reprezinta raportul dintre masa de cereale si volumul ocupat al acestora (kg/hl).

Sticlozitatea este data de aspectul cornos al semintelor vazuta in interior dupa sectionarea cu un obiect taios. Acest indice caracterizeaza nu numai insusirile de macinis ale cerealelor, si in mare masura si prezenta unui procent mai mare de proteine.

Indicii generali se refera la proprietatile organoleptice ale cerealelor, proprietati care se constata cu ajutorul organelor de simt.

Aspectul cerealelor se observa la toata masa de cereale. Se observa ca boabele au o uniformitate aproximativa in ceea ce priveste marimea si forma, daca sunt bine dezvoltate, coapte, sanatoase.

Culoarea cerealelor este in functie de tipul de cultura. Graul are culoare de la galben-deschis la galben-roscat. Inceputurile de alterare imprima acestora culoarea maro spre cenusiu, ceea ce indica in cele mai multe cazuri si deprecierea semintei.

Mirosul. Masa de cereale trebuie sa fie lipsita de orice alte mirosuri straine specifice culturii respective. Indeosebi nu trebuie sa apara mirosuri de mucegai, de incins, de substante toxice folosite la dezinsectia cerealelor etc.

Gustul. Pentru determinarea gustului se mesteca in gura doua sau trei boabe alese, fara corpuri straine. Daca boabele sunt alterate se pune imediat in evidenta gustul amar, mucegai, acru, ranced, sau eventual de diverse substante chimice straine, impregnate in samanta, ori din cauza unor corpuri straine.

Infestarea. Cerealele receptionate pentru prelucrarea la mori nu trebuie sa contina nici un fel de insecte specifice soiului de cereale respectiv. Pentru depistarea daunatorilor cerealelor, se cern semintele si apoi se examineaza cu lupa la lumina puternica.

Continutul de substante minerale. Substantele minerale din seminte se gasesc in cea mai mare parte in invelis, in stratul aleuronic 11% si in cantitate mai mica in endosperm 0, 4%.

Continutul de gluten. Daca se ia o bucata de aluat din faina de grau si se spals in mana cu apa amidonul si particulele de tarate, iar in mana ramane o masa compacta, elastica numita gluten. Aceasta este formata din proteine puternic hidratate, continand si unele cantitati de amidon, celuloza, grasimi si substante minerale.

1.2. Analiza solutiilor similare existente

Consideratii privind procesul de lucru si determinarea parametrilor principali ai morilor cu valturi

Utilajul principal care intra in dotarea unitatilor moderne de morarit este moara cu valturi (sau valtul cu moara), ale carei organe de lucru sunt constituite din perechi de cilindri de macinare (valturi) cu diametre si lungimi diferite (standardizare).

Procesul de maruntire cu ajutorul morilor cu valturi este influentat de o serie de factori, cum ar fi: proprietatile fizico-mecanice si structurile ale semintelor de cereale; parametrii constitutivi si functionali ai aparatului de macinat (ai cilindrilor de macinare); regimul de lucru ales (modul de alimentare, incarcarea specifica etc.) s.a.

Operatiile principale care pot fi executate de morile cu valturi se pot grupa astfel:

o Operatia de sortare (maruntire grosiera), cu scopul de a desprinde endospermul (miezul fainos) de invelis, evitand sfaramarea acestuia in particule fine;

o Operatia de desfacere prin care se realizeaza desprinderea partilor de invelis aderente si care acopera partial particulele de endosperm;

o Operatia de macinare care are scopul de a transforma produsele intermediare de macinis (grisurile si dunsturile) in faina;

o Operatia de aplatizare prin care se realizeaza comasarea mai multor particule de invelis si germeni in scopul unei separari mai usoare a lor.

Elemente teoretice

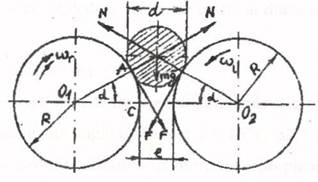

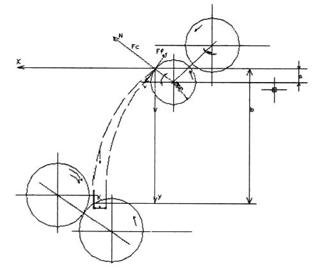

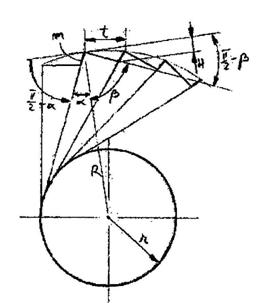

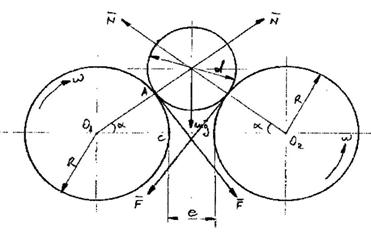

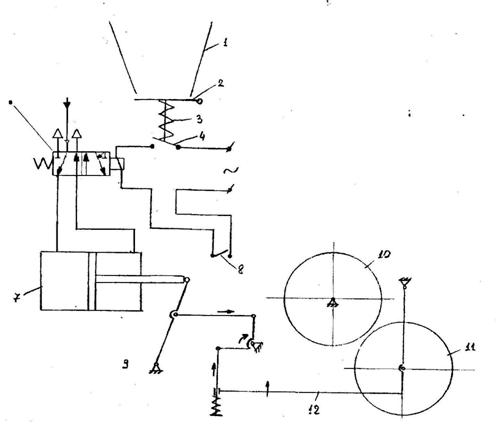

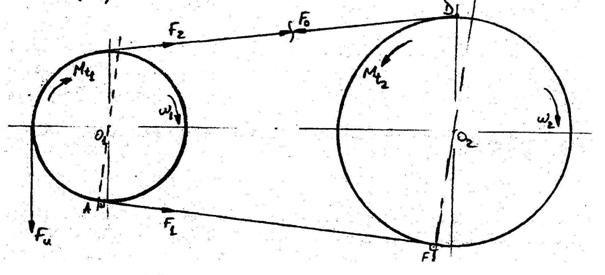

a) Conditia de tragere. Rotindu-se in sensuri contrare doi cilindri de macinare asezati in plan orizontal, antreneaza in spatiul dintre ei particulele de material conform fig. 1. Unghiul de prindere α este delimitat de linia centrelor O1 O2 si razele duse la punctele de contact al cilindrilor cu particula de material.

Fig. 1. Schema procesului de maruntire

Fortele care actioneaza asupra particulei, datorita presiunii de contact, sunt forte normale N si forte tangentiale de frecare F. Imediat ce particula a intrat in contact cu cei doi cilindri de macinare, ea este fortata sa patrunda intr-un spatiu ce se micsoreaza din ce in ce mai mult, pana ce ajunge egal cu distanta minima dintre cilindri, e. De-alungul spatiului deplimitat de unghiul α, particula se deformeaza permanent parcurgand un arc de cerc egal cu Rα.

Pentru a exista tendinta de tragere a particulei printre cilindri trebuie indeplinita conditia, [1]:

α < φ (1)

unde φ este unghiul de frecare dintre particula si cilindri.

b) Diametrul cilindrilor de macinare este unul din diametrii care influienteaza direct asupra procesului si, in special, asupra intensitatii de macinare. Calculul diametrelor cilindrilor de macinare se face in ipoteza ca, la intrarea in zona de lucru, particula are dimensiunea d, iar la iesire ea trece printr-un spatiu de dimensiune e.

Tinand seama de fig.1, se poate scrie:

2Rcos α + dcos α = 2R + e(2)

Din relatia (2) se poate deduce relatia de calcul al diametrului cilindrilor de macinare:

D = (d cos α - e)( l cos α) (3)

Considerand un coeficient de frecare intre particule si suprafata cilindrilor μ = 0,3 (pentru grau), rezulta un unghi de frecare φ = 16041 ́57˝. Pentru un unghi α = 120 < φ se obtine, iar in cazul graului (d ≈ 3,5 mm), la o apropiere e = 0,35 mm, un diametrul al cilindrilor de macinare D =141 mm.

In momentul de fata, cilindrii de macinare au diametre cuprinse intre 220 250 mm si mai rar diametre intre 300- 350 mm (in special la macinarea secarei).

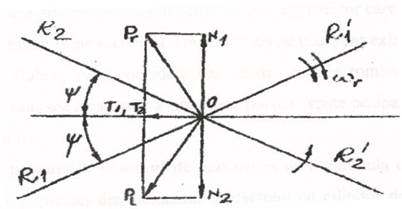

c) Unghiul de inclinare a riflurilor. Cilindrii de macinare a morilor cu valturi pot avea suprafata riflata sau neteda, in functie de locul pe care acestia il ocupa in schema tehnologica. La instalatiile moderne de morarit, cilindrii se rifleaza numai la pasajele de srotare si ultimele pasaje de macinare. Riflurile se traseaza inclinat fata de generatoare pentru ca actiunea lor asupra particulelor sa fie progresiva si cat mai intensa. Cu cat inclinarea este mai mare cu cat numarul punctelor de forfecare a particulelor e mai mare, iar momentul de torsiune la arborele cilindrilor, mai uniform.

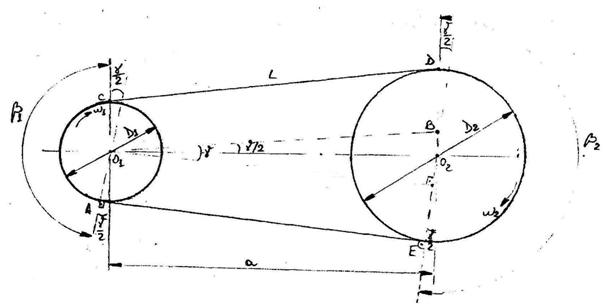

Se considera riflul R1R1́, al cilindrului de macinare rapid, ce formeaza cu generatoarea sa unghiul ψ si riflul R2R2́, de pe cilindrul de macinare lent formand acelasi unghi ψ cu generatoarea (fig. 2).

In punctul A de intersectie a celor doua rifluri actioneaza fortele normale Pr respectiv P1.

Componentele acestora, perpendiculare pe generatoarea N1 si N2 sunt indreptate in sensuri opuse, dar au aceeasi directie si realizeaza taierea particulelor de material. Componentele longitudinale T1 si T2 orizontale au aceeasi directie si acelasi sens. Ele tind sa deplaseze particulele in lungul generatoarei.

Fig. 2. Inclinarea riflurilor

Pentru a anula actiunea acestora trebuie ca:

T1 + T2 μPr cosψ μPr cosψ ≤ 0 (4)

unde Pr = P1 = P si deci, T1 = T2 = T

Tinand seama de aceasta, prin rezolvarea inecuatiei (4) se obtine:

ψ ≤ φ (5)

Asadar pentru a asigura intensitatea procesului de macinare trebuie ca unghiul de inclinare ψ al riflurilor sa fie mai mic sau egal cu unghiul de frecare a particulelor cu cilindrii de macinare, φ.

In general, in practica deplasarea in lungul riflului nu se produce, deoarece unghiul de inclinare a riflurilor ψ este cuprins intre 6 12% (3 7o) in schemele clasice si 8 14% (4 -8o) in schemele tehnologice moderne stabilindu-se in functie de pasajul in care lucreaza perechea de cilindrii de macinare. Astfel, in cazul primelor sroturi, unde se doreste obtinerea unor particule cat mai mari de endosperm, se utulizeaza inclinari mai mici, acestea crescand spre ultimele sroturi.

Un factor important care influenteaza direct asupra procesului de maruntire il constituie numarul riflurilor pe un centimetru liniar de circumferinta, la fel ca si pozitia riflurilor care influenteaza cantitatea si calitatea grisurilor care se obtin la srotare. Cele mai multe firme recomanda pozitia tais pe tais, dar exista si firme, cum ar fi firma Buhler, care considera ca, pentru gr-nele rom-nesti (grane semisticloase sau fainoase), este mai avantajoasa pozitia spate pe spate la toate pasajele de maruntire.

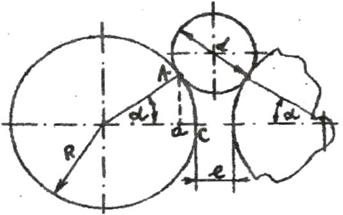

d. Spatiul parcurs in procesul de maruntire de o particula de material reprezinta drumul particulei din momentul contactului cu cilindrii de macinare pana la iesirea ei din zona de lucru. Aceasta se masoara pe verticala, marimea lui fiind influientata de diametrul cilindrilor: cu cat diametrul cilindrilor de macinare este mai mare cu atat spatiul parcurs va fi mai mare.

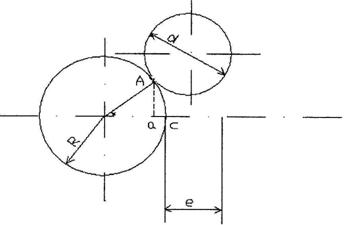

Aproximand arcul de cerc pe care particula se gaseste in contact cu cilindrul de macinare, cu coarda corespunzatoare (fig. 3) se poate scrie:

cos α = (D + e) (D + d); sin α = 21 / D(6)

din care rezulta

![]()

unde D este diametrul culindrilor de macinare.

Deoarece frecventa riflurilor in zona de macinare este proportionala cu intensitatea de lucru, rezulta ca marimea cilindrilor de macinare influenteaza direct asupra procesului, prin lungimea traseului parcurs de particula.

Fig. 3. Schema de calcul pentru spatiul de lucru

Cum marimea diametrului cilindrilor de macinare ramane constanta in procesul de lucru, intensitatea de macinare depinde in cea mai mare masura de distanta e dintre cilindri, care este reglabila in anumite limite, ea depinzand de pozitia utilajului in linia tehnologica.

Pastrandu-se valorile adoptate anterior, cu ajutorul relatiei (7) se obtine 1 = Aa = 19,64 mm.

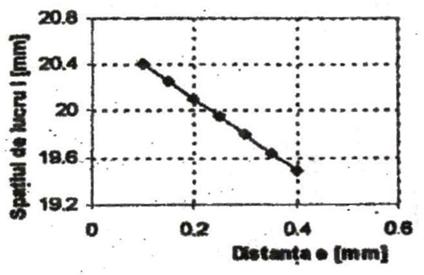

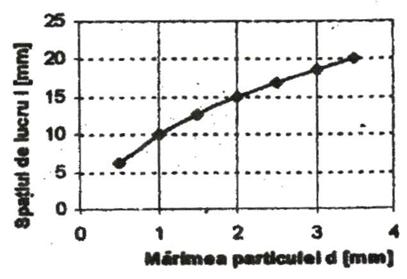

In fig. 4, este reprezentata influenta distantei dintre cilindri asupra marimii spatiului de maruntire pentru particulele cu dimensiunea d = 3,5 mm (D = 250 mm), iar in fig. 5 este reprezentata influenta dimensiunii particulelor asupra spatiului de maruntire, in cazul unei perechi de cilindri cu distanta e = 0,2 mm.

Fig. 4. Variatia spatiului de lucru cu distanta e

Fig. 5. Variatia spatiului de lucru d

e. Consumul de energie pentru fiecare cilindru de macinare se poate calcula cunoscand valoarea fortelor rezultate R1 si R2 (fig. 6).

Se considera punctul de contact A (fig. 6) dintre particula si cilindrul (valtul) de macinare rapid cu centrul in O1. In acest punct actioneaza fortele stabilite anterior: normala N1 si de frecare F1.

In procesul de maruntire, viteza relativa a particulei este dirijata in sens contrar fortei de frecare F1.

In aceleti mod, in punctul de contact B al particulei cu cilindrul de macinare lent, vor actiona fortele: normala N2 si de frecare F2.

Fig.6. Schema de calcul pentru momente

Pentru sistemul de coordonare x1Ay1 , respectiv x2By2 , momentele fortelor care actioneaza asupra peliculei, fata de centrele celor doi cilindri O1 si O2 , sunt:

M01 = X1R sin α + Y1R cos α

M02 = X2R sin α + Y2R cos α (8)

Datorita faptului ca viteza periferica a cilindrului de macinare rapid este mai mare decat viteza periferica a cilindrului de macinare lent, in cazul cilindrilor cu suprafata riflata, se pate spune ca M01 > M02 , pentru ca actiunea riflurilor celor doi cilindri asupra particulei este diferita.

Puterea necesara pentru actionarea fiecarui cilindru de macinare, in situatia in acre se cunosc fortele rezultate pe ce doi cilindri, se obtine cu relatiile:

P1 = M01wr = R1awr = N1 cos j1 wr R sin j1

P2 = M02wr = R2awr = N2 cos j2 wr R sin j2 (9)

In functie de schema cinematica de actionare utilizata, adica de modul de antrenare a cilindrilor de macinare, puterea necesara pentru maruntirea materialului se poate calcula cu una din relatiile:

P = P1 + P2(10)

pentru cilindri actionati de la doua motoare electrice (cate unul pentru fiecare cilindru), sau:

P = P1 P2 (11)

Pentru cilindri actionati de un singur motor electric, miscare intre cei doi cilindri transmitandu-se prin angrenaj cilindric cu dinti inclinati.

Admitand ca reactiunile N1 = N2 = N si cunoscand ca Rwr = vr siRwr = v1, atunci puterea necesara la maruntire, in cazul cilindrilor actionati de la un singur motor electric (cazul cel mai des utilizat), se obtine prin diferenta intre puterile celor doi cilindri de macinare:

P = P1 P2 = Nvrtgj1 (1 (v1 vr) (tgj2 tgj1 (12)

Deoarece de cele mai multe ori tgj2 = tgj1 m, (in special la cilindrii cu suprafata neteda) rezulta:

P = Nvr m (1 v1 vr)(13)

Numarul de seminte aflate la un moment dat in zona dintre cilindrii de macinare poate fi determinat de relatia:

Zs (L ls) kuksi (14)

in care: L este lungimea de lucru a cilindrilor, l lungimea unei seminte (particule), ku coeficientul de umplere, ksi coeficientul de simultaneitate. In general, calcului consumului de energie se face pentru cazul cel mai dezavantajos care, in aceasta situatie este la perechea de cilindri corespunzatoare srotului I, la care sosesc semintele intregi, in celelalte situatii consumul de energie fiind mai mic.

Considerand lungimea medie a unei seminte agala cu 6,5 mm, un coeficient de umplere ku = 0,7 si un coeficient de simultaneitate ksi = 0,55 si ca semintele patrund in zona de maruntire cu axa mare paralela cu axa de rotatie a cilindrilor, atunci, in cazul unei perechi de cilindri de macinare cu lungimea L = 800 mm, numarul de seminte aflate simultan in zona de lucru este 47.

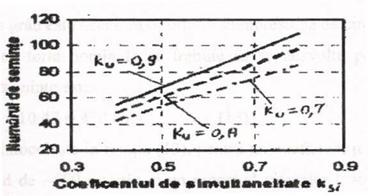

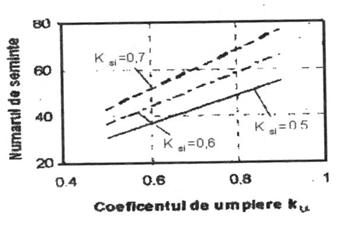

In fig. 7 este prezentata variatia numarului de seminte in spatiul de maruntire cu valoarea coeficientului de simultaneitate ksi, in cazul unei perechi de cilindri cu lungimea de 1000 mm, iar in fig. 8 este prezentata variatia numarului de seminte cu coeficientul de umplere ku la o pereche de cilindri cu lungimea de 800 mm.

Fig.7. Variatia numarului de seminte cu ksi la o pereche de cilindri

de macinare cu lungimea de 1000 mm

Fig.8. Variatia numarului de seminte cu ku la o pereche de cilindri

de macinare cu lungimea de 800 mm

In urma incercarilor experimentale 1] s-a determinat ca pentru sfaramarea unei seminte de grau este necesara o forta de compresiune de circa 10 daN.

Rezulta ca forta nominala ce trebuie sa se dezvolte pentru sfaramarea simultana a 47 seminte este:

N = Ns Zs = 10,47 = 470 daN (15)

Daca se inlocuieste in relatia (13), pentru un coeficient m = 0,3, o turatie a cilindrului rapid de 500 rot min si un raport al vitezelor k = v1 vr = = 1 2,5, se obtine o putere necesara la maruntire egala cu:

P = 4700 0,3 p 0,25 500) 60) (1 1 2,5) 5537 W

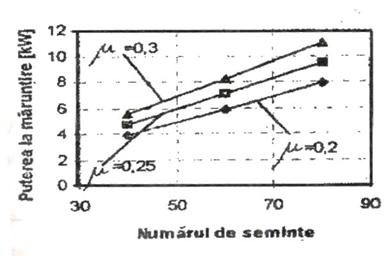

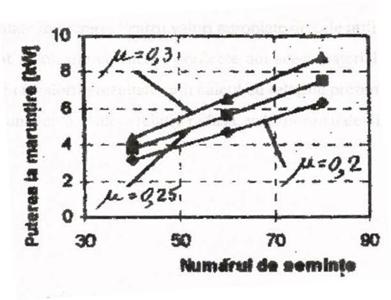

In fig. 9 este reprezentata variatia puterii la maruntire cu numarul de seminte aflate in zona de lucru, in cazul unei perechi de cilindri de macinare cu lungimea de 1000 mm, o turatie a cilindrului rapid de 500 rot min si un raport k = 2,5, iar in fig. 10 este reprezentata aceeasi variatie, dar pentru o turatie a cilindrului rapid de 400 rot min, in functie de valoarea coeficientului de frecare a particulelor cu suprafata cilindrilor.

In general, vitezele periferice ale cilindrilor de macinare sunt diferite la toate pasajele de maruntire, cu exceptia pasajelor k = v1 vr = 1 2,51 3, in timp ce la desfacere si macinare, valoarea raportului k este intre 1 1,5½.

Fig. 9. Variatia puterii cu numarul de seminte la o turatie a cilindrului

rapid de 500 rot min ( k = 2,5 )

Fig. 10. Variatia puterii cu numarul de seminte a cilindrului

rapid de 400 rot/min

Procesul de lucru si parametrii morilor cu valturi sunt influentati de o diversitate larga de factori care fac ca actiunea cilindrilor de macinare asupra particulelor sa fie din ce in ce mai complexe. Calculul acestor mori se face pentru situatia cea mai dezavantajosa care corespunde, in general, srotului I din schema tehnologica a unitatii de morarit.

Un factor important care influenteaza direct asupra intensitatii de maruntire este distanta dintre cilindri, care poate fi reglata de la mecanismul de actionare a morii. De asemenea, marimea spatiului de lucru influenteaza si el asupra asupra intensitatii de maruntire prin numarul de rifluri ce actioneaza asupra particulelor din zona de maxima apropiere a cilindrilor.

Numarul de seminte aflate in zona de lucru poate fi determinat rapid cu ajutorul unor grafice de genul prezentate in lucrare. Aceasta influenteaza valoarea consumului de energie necesar procesului de maruntire, care poate fi estimat, de asemenea, cu usurinta prin intermediul unor grafice precum cele prezentate in lucrare. Pentru valori apropiate de cele utilizate in exemplele de mai sus pot fi folosite cu succes graficile din acest material. Totodata, s a constatat practic ca valorile rezultate, sunt acoperite si corespund, cu o abatere relativ redusa, valorilor uzuale din exploatare.

1.3. Prezentarea si justificarea solutiei alese

1.3.1. Descrierea valtului automat VA 825

Valtul automat VA 825 este un utilaj de morarit care serveste la zdrobirea, macinarea pentru desfacere sau macinarea fina a graului.

De asemenea se poate utiliza, printr-o alegere judicioasa a vitezelor de lucru si printr.o rifluire adecvata a cilindrilor de macinare.

Caracteristici tehnice si functionale

Caracteristici dimensionale si constructive

Lungime, mm 1900

Latime, mm 1330

Inaltime (fara palnie de alimentare), mm 1187

Masa neta, kg 2560

Tipul valtului dublu diagonal universal

Cilindrii de macinare

Lungime, mm 800

Diametrul, mm Ф 250

Tipul rifluri sau netezi

Cilindrul de egalizare

Lungime, mm 1040

Pasul paletei, mm 50

Tipul melc

Cilindrul de alimentare

Lungime, mm 1037

Diametrul, mm Ф 70

Tipul rifluri

Caracteristici functionale la cilindrul fix cilindrul mobil

turatia cilindrilor de macinare, rot min

pentru srotare 550 580 211 231

pentru desfacere 350 400 233 266

pentru macinare 325 350 180 208

pentru aplatizare germeni 300 300

- viteza periferica a cilindrilor, m s

pentru srotare 7,01 7,05 2,8 2,81

pentru desfacere 4,57 5,23 3,04 3,48

pentru macinare 4,25 4,57 3,24 3,66

pentru aplatizare germeni 3,76 3,76

- raportul turatiilor intre cilindrii de macinare perechi

pentru srotare 1 : 2,5

pentru desfacere 1 : 3

pentru macinare 1 : 1,25

pentru aplatizare germeni 1 : 1

In cazul in care cerintele fluxului tehnologic impun si alte viteze periferice la cilindrul macinator fix, acestea se pot obtine de catre beneficiar prin dimensionarea corespunzatoare a saibei de antrenare de la transmisia centrala sau de la motorul electric.

- turatia cilindrului de egalizare, rot/min

pentru srotare 93 99

pentru desfacere 50 68

pentru macinare 55 59

pentru aplatizare germeni 51

- turatia cilindrului de alimentare, rot/min

pentru srotare 119 125

pentru desfacere 76 86

pentru macinare 69 76

pentru aplatizare germeni 64

- roata dintata pentru antrenarea cilindrului fix

pentru srotare z = 19 dinti z = 17 dinti

mn = 7 mn = 7

Dp = 138,03 mmDp = 138,03 mm

pentru desfacere z = 27 dinti z = 27dinti

mn = 7 mn = 7

Dp = 192,177 mmDp = 174,353 mm

pentru macinare z = 27 dinti

mn = 7 Dp = 217,942 mm

pentru aplatizare germeni z = 33 dinti

mn = 7 Dp = 239,735 mm

- roata dintata pentru antrenarea cilindrului mobil

pentru srotare z = 49 dinti z = 51 dinti

mn = 7 mn = 7

Dp = 355,972 mmDp = 307,5 mm

pentru desfacere z =41 dinti z = 44 dinti

mn = 7 mn = 7

Dp = 291,824 mmDp = 319,648 mm

pentru macinare z = 38 dinti

mn = 7 Dp = 276,06 mm

pentru aplatizare germeni z = 35 dinti

mn = 7 Dp = 269,265 mm

cuplare decuplare cilindrii macinatori: automat sau manual

racord electric: 380 V, trifazic

tensiune de comanda si semnalizare: 24V

duritate cilindrii de macinare

- pentru srotare 490 530 HB

- pentru desfacere 390 400 HB

- pentru macinare si aplatizare germeni 440 450 HB

Puterea motoarelor electrice de antrenare: 5,5; 7,5; 11 kW (dupa destinatia utilajului).

Caracteristici de exploatare

Incarcarea cilindrilor de macinare, kg ora

- srotare 3500

- desfacere 880 1360

- macinare fina 680

- Evaluarea produsului: prin cadere libera

- Reglarea distantei intre cilindrii de macinare

- apropierea paralela a cilindrului mobil: prin actionare

mecanica de reglare

- apropierea separata a capatului stang sau drept al cilindrului

mobil: prin actionarea mecanismului de apropiere a cilindrilor

- Reglarea debitului de alimentare: automat de la mecanismul de

reglare alimentare

- Semnalizare optica: lumina rosie pentru valt cuplat

- Consum de lubrefianti

- carcasa asamblata angrenare cilindrii macinatori: 21

- carcasa reductor sistem de alimentare: 0,6501

Caracteristici produs de macinat

Umiditate maxima a graului: 17%

Durata de utilizare normala a utilajului

Valtul lucreaza permanent in trei schimburi. Durata de functionare normala a valtului este de 27 ani conform Decretului nr. 393/1976 art.3 si Legii nr. 14/1971, art. 48, litera B.

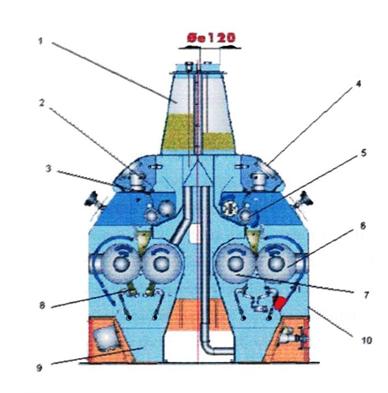

Valtul automat VA 825 Sectiune transversala

1. Cilindrul tronconic de sticla pentru alimentare

2. Clapeta de reglare a alimentarii

3. Mecanism de reglare a alimentarii

4. Fereastra pentru urmarirea produsului

5. Cilindrul de alimentare

6. cilindrul de macinare fix

7. Cilindrul de macinare mobil

8. Sistem de curatire a cilindrilor de macinare

9. Gura de evacuare a produsului macinat

10. Batiu

Descrierea ansamblelor principale

Cilindrul tronconic consta intr-un inel sudat superior in care este fixat si etansat cu garnituri speciale un troncon de sticla. Acesta este fixat la partea de jos in inelul sudat inferior. Tronconul de sticla este prevazut cu un perete de sticla despartitor.

Clapeta de reglare a alimentarii serveste la reglarea debitului de alimentare, prin deschiderea sau inchiderea clapetei articulate, in functie de cantitatea de produs din painea de alimentare. Actionarea clapetei se face direct de catre produsul de macinat in functie de cantitatea acestuia din palnia de alimentare.

Revenirea clapetei in pozitia initiala se face sub actionarea unei contragreutati ce permite o reglare fina a deschiderii, respectiv inchiderii clapetei.

Mecanismul de reglare a alimentarii asigura reglarea debitului de produs ce urmeaza a fi macinat de cilindrii de macinare. Este alcatuit dintr-un suport pe care este fixata o placa cu dinti ce asigura o intrepatrundere perfecta cu riflurile cilindrului de alimentare. Reglarea debitului de produs se realizeaza cu ajutorul unui surub, cu mana, care prin intermediul unei tije sustinute de arcuri, maresc sau micsoreaza actiunea de trecere a produsului dintre placa cu dinti si cilindrul de alimentare. In functie de tipul de alimentare placa cu dinti se inlocuieste cu placa neteda.

Fereastra pentru urmarirea produsului are o rama prevazuta cu o placa de polimetacrilat de metil pentru observarea procesului de alimentare cu produs a cilindrilor de macinare, precum si pentru reglajul mecanismului de reglare a alimentarii.

Fereastra este prevazuta cu o tija de blocare in pozitie deschisa.

Cilindrul de alimentare este format dintr-un corp cilindric din fonta. Riflurile cilindrului de alimentare sunt executate in functie de destinatia valtului.

Cilindrul de macinare este format la fel ca si cilindrul de alimentare, tot dintr-un corp cilindric din fonta turnata in cochilie si din doua fusuri fretate. Rifluirea cilindrilor macinatori se face in functie de destinatia valtului.

Istemul de curatire al cilindrilor de macinare serveste la indepartarea produsului ramas pe cilindrii de macinare rifluiti sau netezi. Acest mecanism este alcatuit din suportii pentru perii, periile si arcurile cu reglaj ce permit reglarea in vederea contactului direct al periilor cu cilindrii de macinare. Mecanismul este sustinut de un cablu metalic fixat pe axul mecanismului de apropiere a cilindrilor de macinare.

Gura de evacuare a produsului macinat este o constructie din tabla sudata si serveste pentru accesul la mecanismul de curatire al cilindrilor de macinare si pentru extragerea probelor de macinare de pe cilindrii macinatori, precum si pentru evacuarea produsului macinat.

Batiul valtului este realizat in constructie sudata in partea superioara este prevazut cu un inel pentru montarea palniei de alimentare din sticla. In partile laterale sunt prevazute doua degajari pentru montarea cilindrilor macinatori si doua ferestre de vizitare. Intre ferestre si batiu exista un spatiu liber necesar circulatiei aerului in vederea racirii cilindrilor de macinare.

Functionarea valtului in fluxul tehnologic

Produsul de macinat patrunde in valt prin ptlnia de alimentare al carui troncon de sticla permite observarea produsului. Din palnia de alimentare, produsul cade pe clapeta mecanismului de alimentare care se deschide automat in functie de cantitatea de produs din palnia de alimentare. Trecand prin clapeta produsul cade pe cilindrul de egalizare, ce uniformizeaza stratul preluat apoi de cilindrul de alimentare si trimis prin dispozitivul de ghidare intre cilindrii de macinare.

Distanta intre cilindrii macinatori este reglata in functie de materialul macinat.

Macinisul lipit de cilindrii se indeparteaza cu ajutorul periilor mecanismului de curatire.

Produsul macinat este colectat in palnia de evacuare si trimis spre urmatorul utilaj al fluxului tehnologic. La golilea palniei de alimentare, clapeta mecanismului de alimentare este ridicata sub actiunea unei contragreutati.

In cazul functionarii valtului in regim cu comanda automata, comanda mecanismului de alimentare este transmisa unui microintrerupator ce cupleaza sau decupleaza blocul de comanda, concomitent cu apropierea sau indepartarea cilindrilor de macinare.

In cazul functionarii valtului in regim cu comanda manuala, se coboara maneta cu cap sferic a mecanismului de comanda din pozitia superioara in pozitia inferioara. Se realizeaza astfel functia indeplinita de blocul de comanda. Decuplarea se obtine apasand butonul tijei mecanismului de reglare, maneta cu cap sferic revenind in pozitia superioara.

1.3.2. Justificarea tehnico-economica a solutiei alese prin metoda S.T.E.M.

Aceasta metoda se bazeaza pe folosirea utilitarelor.

Pentru aplicarea acestei metode este necesar sa se parcurga urmatoarele etape:

1. Se intocmeste lista utilajelor supuse analizei. Se aleg utilajele care au aceeasi destinatie si acre fac parte din aceeasi clasa (comparabile intre ele). SE intocmeste un tabel in care pe coloane se trec multimea m a utilajelor supuse analizei U = iar pe liniile tabelului se trec multimea n a performantelor, caracteristicilor etc., luate in studiu, pe baza carora se calculeaza utilitatea totala pentru exploatare K =

2. Multimea caracteristicilor n se imparte in doua submultimi (n1) si (n2) si anume: submultimea ( j I nl ) a caracteristicilor si performantelor care, in exploatare, este de dorit sa aiba valori cat mai mari si submultimea( j I n2 ) a performantelor care in exploatare este de dorit sa aiba valori cat mai mici.

3. Sa elaboreze o matrice a utilitatilor, valorile utilitatilor (Mij) stabilindu-se astfel:

- pentru submultimea n1: j I n1

Se acorda utilitatea 1 utilajului la care caracteristica analizata are valoarea cea mai mare si valoarea 0 utilajului la care caracteristica respectiva are valoarea cea mai mica.

- pentru submultimea n2: j I n2

Se acorda utilitatea 1 utilajului la care caracteristica are valoarea cea mai mica si valoarea 0 utilajului la care caracteristica respectiva are valoarea cea mai mare.

Se intalnesc situatii in care pentru caracteristica analizata la cate un singur utilaj se acorda valoarea 1 si respectiv 0, restul utilajelor, m 2, vor avea utilitati pentru caracteristica analizata, cu valori cuprinse pe intervalul 0 < Mij < 1. In alte situatii mai multe utilaje pot avea pentru caracteristica analizata, utilitatea 1 sau 0.

Pentru celelalte utilaje, utilitatile se calculeaza prin interpolari liniare:

![]()

unde xij valoarea caracteristicii (j) la utilajul (i)

4. Se construieste vectorul de ierarhizare a performantelor caracteristicilor dupa importanta lor pentru exploatare:

(k3, Pk5 k1 PPk2 kj1)

5. Se construieste o matrice de dimensiuni (n x n), A = (n x n), in care pentru liniile matricei vom folisi indicele 1, iar pentru coloane indicele 2: I1, I2 = 1, 2,, n

In aceasta matrice se acorda coeficienti de importanta caracteristicilor J pe baza vectorului de ierarhizare construit..

Deci, pe rand, fiecare caracteristica se compara cu toate celelalte din punct de vedere ai importantei pentru exploatare. Coeficientii de importanta se acorda astfel:

6. Se calculeaza marimea ponderilor (dj) acordate caracteristicilor conform importansei lor pentru exploatare:

0 < d1

< 1

0 < d1

< 1

7. Se calculeaza utilitatea totala in exploatare a utilajelor analizate:

![]()

8. Se ordoneaza marimile (UTexi) in ordine descrescatoare obtinandu-se un clasament al utilajelor analizate dupa utilitatea totala in exploatare.

Principalul avantaj al metodei consta in aceea ca apeland la utilitati, in cadrul analizei pot fi cuprinse toate caracteristicile, performantele, indicii calitativi de lucru etc., care influenteaza direct utilitatea pentru exploatare a utilajelor analizate sau a ansamblelor si subansamblelor lor principale, indiferent de forma lor de exprimare: catitativ, valoric sau simple aprecieri calitative.

Pentru stabilirea utilitatii totale a utilajelor pentru morarit se utilizeaza modelul S.T.E.M., care permite stabilirea nivelului tehnic ca indicator global de calitate avand la baza teoria utilitarilor.

Studiul se face in comparatie cu alte variante de utilaje pentru morarit.

Caracteristicile tehnice ale utilajelor de morarit luate in studiu sunt prezentate in tabelul urmator:

|

Nr.crt. |

Caracteristica (ci) Utilajul (Uj) |

I VDA 825 |

II VA 825 |

III VDI 622 |

IV VG 1025 |

Ideal |

|

1. |

Capacitatea de lucru kg h |

3200 |

3500 |

2500 |

2200 |

3500 |

|

2. |

Puterea instalata kW |

8 |

8,37 |

7,5 |

11 |

7,5 |

|

3. |

Consum de energie kWh t |

0,7 |

0,7 |

0,8 |

0,78 |

0,7 |

|

4. |

Masa utilajului kg |

3500 |

2560 |

2300 |

270 |

2300 |

|

5. |

Timpul mediu de buna functionare h |

200 |

250 |

270 |

225 |

270 |

|

6. |

Timpul mediu pentru intretineri tehnice min |

20 |

15 |

20 |

22 |

15 |

|

7. |

Suprafata ocupata m2 |

2,93 |

2,26 |

1,89 |

2,75 |

1,89 |

Multimea caracteristicilor se imparte in doua submultimi: S1 si S2:

S1 S2 = n.

S1 submultimea caracteristicilor cu valoare absoluta care este de dorit in exploatare sa fie cat mai mare.

S2 submultimea caracteristicilor a caror valoare absoluta care este de dorit in exploatare sa fie cat mai mica.

Pe aceasta baza se stabilesc utilitatile reprezentate in tabelul de mai jos:

|

C1 / Uj |

U1 |

Un |

Um |

Urv |

|

C1 |

0,76 |

1 |

0,3 |

0 |

|

C2 |

0.85 |

0,75 |

1 |

0 |

|

C3 |

1 |

1 |

0 |

0,2 |

|

C4 |

0 |

0,78 |

1 |

0,66 |

|

C5 |

0 |

0,71 |

1 |

0,35 |

|

C6 |

0,28 |

1 |

0,28 |

0 |

|

C7 |

0 |

0,64 |

1 |

0,17 |

Pentru valorile intermediare intre 0 si 1 utilitatile se stabilesc prin interpolari liniare.

Exemplu: ![]()

![]()

Se face calculul coeficientilor de importanta pentru fiecare caracteristica in parte analiznd-o in comparatie cu toate celelalte din punct de vedere al importantei acesteia in exploatare si al eficientei economice:

|

Ci / Uj |

C1 |

C2 |

C3 |

C4 |

C5 |

C6 |

C7 |

aaj1j2 |

|

|

C1 |

|

2 |

1 |

4 |

1 |

2 |

4 |

14 |

|

|

C2 |

0 |

|

0 |

2 |

1 |

1 |

2 |

6 |

|

|

C3 |

1 |

2 |

|

2 |

1 |

2 |

4 |

12 |

|

|

C4 |

0 |

0 |

0 |

|

0 |

1 |

1 |

2 |

|

|

C5 |

1 |

1 |

1 |

2 |

|

2 |

2 |

9 |

|

|

C6 |

0 |

1 |

0 |

1 |

0 |

|

1 |

3 |

|

|

C7 |

0 |

0 |

0 |

1 |

0 |

1 |

|

2 |

Punctajul s-a acordat astfel:

4 puncte pentru caracteristica foarte importanta din doua comparate

2 puncte pentru caracteristica cea mai importanta din doua comparate

1 punct cand ambele caracteristici au aceeasi importanta

0 puncte pentru caracteristica mai putin importanta din doua comparate.

Se calculeaza ponderile (gi) raportand:

aaj1j2

= 48

aaj1j2

= 48

g1 = 14/48 = 0,29

g2 = 6 / 48 = 0,125

g3 = 12/ 48 = 0, 25

g4 = 2/ 48 = 0,041

g5 = 9 / 48 = 0,187

g6 = 3 / 48 = 0,062

g7 = 2/ 48 = 0,041

Se calculeaza utilitatea totala in exploatare:

UTex

= ![]()

Varianta I:

UTexI = 0,76 0,29 + 0,85 0,125 + 0 + 0 + 0.28 0,062 + 0

UTexI = 0,594

Varianta II

UTexII = 1 0,29 + 0,75 0,125 + 1 0,25 + 0,78 0,041 + 0,71 0,187

+ 1 0,062 + 0,64 0,041

UTexII = 0,594

Varianta a III a:

UTexIII = 0,3 0,29 + 1 0,125 + 0 + 1 0,041 + 1 0,187 + 0,28 0,062

+ 1 0,041

UTexIII = 0,498

Varianta a IV a:

UTexIV = 0 + 0 + 0,2 0,25 + 0,66 0,041 + 0,35 0,187 + 0 + 0,17 0,041

UTexIV = 0, 149

In urma analizei s-a stabilit ca utilitatea cea mai mare este a variantei a II a.

2.

ANALIZA PROCESULUI DE LUCRU AL UTILAJULUI SI A INTERACTIUNII DINTRE ORGANELE ACTIVE SI MATERIALUL PRELUCRAT

Macinarea propriu-zisa consta fie in sfaramarea semintelor si separarea miezului de invelis, fie in maruntirea particulelor de endosperm curat, pana la granulatia suficient de fina care sa corespunda scopului de utilizare al fainii.

Aceste procese se realizeaza in cele mai variate conditii, la cea mai complexa masina de macinat (valtul), care grupeaza toate procesele de prelucrare in urmatoarele operatii:

O prima operatie de prelucrare este sortarea, care are drept scop detasarea endospermului de invelis, in particule cat mai mari, cu evitarea la maximum a posibilitatii de obtinere a particulelor fine sau a fainii;

A doua operatie este desfacerea, care are drept scop detasarea particulelor mici de invelis si de germeni, aderente pe endosperm;

Cea de-a treia operatie este macinarea care urmareste transformarea endospermului curat in faina de finete convenabila, fara sa degradeze prea mult celulele de amidon, evitand pe cat posibil sfaramarea tuturor particulelor de germeni si invelis, care mai pot fi prezente printre particulele de endosperm;

Ultima operatie efectuata la valturi este aplatizarea aplicata pentru intinderea particulelor de invelis si in special a germenilor, operatie facuta in scopul maririi dimensiunilor acestora pentru ca ulterior sa fie mai usor separati in procesul de cernere.

Fiecare dintre aceste patru operatii poate sa aiba de asemenea diferentieri multiple in interiorul fiecarei grupe, in functie atat de natura produselor si de granulozitatea lor, cat si de scopul urmarit.

Fainurile se produc de obicei simultan in mai multe sortimente ti pentru a se obtine cantitatea corespunzitoare fiecarui sortiment, este necesar ca fiecare din acestea sa se compuna din diferitele fainuri care rezulta de la diferitele pasaje de macinare. Pentru aceasta trebuie avut in vedere pe de o parte calitatea apropiata a acestor fainuri, iar pe de alta parte, ca proprietatile cantitative sa fie alese astfel incat sa nu se mareasca procentul unui sortiment in dauna calitatii si cantitatii celuilalt. Se pot obtine deci, in cadrul aceluiasi macinis, mai multe sortimente de fainuri, cu calitati diferite, fiecare sortiment fiind rezultatul unui amestec de mai multe fainuri, obtinute de la diferite pasaje de prelucrare.

Dupa compunerea judicioasa a sortimentelor este necesar ca acestea sa fie bine omogenizate, deoarece diferitele componente prezinta diferente calitative.

Inainte de depozitare sau ambalare, fainurile se trec prin utilaje speciale pentru a se distruge eventualii daunatori ai acestora, prezenti sub forma de dezvoltare incipienta, dupa care sunt mentinute in depozit pentru maturizare, proces care asigura imbunatatirea insusirilor de panificatie.

Toate operatiile principale enumerate mai sus comporta o varietate mare de masini, aparate si instalatii ale caror ordine si mod de montaj, in vederea realizarii unui flux continuu cat mai mecanizat si chiar automatizat, cer constructii speciale, grupate pe sectii.

3.

CALCULUL PRINCIPALILOR PARAMETRII AI UTILAJULUI PROIECTAT

3.1. Calculul cilindrilor de alimentare

3.1.1. Studiul teoretic al cilindrilor de alimentare

Cilindrii de alimentare au rolul de a conduce materialul de macinat spre spatiul de lucru dintre valturile de macinare. Ei au suprafata exterioara riglata pentru a asigura o buna alimentare a valturilor de macinare. Profilul riflurilor, elementele geometrice, inclinarea si numarul acestora sunt date de destinatia morii in cadrul fluxului tehnologic al acesteia (sortare, desfacere, macinare, grisuri, macinare produse moi).

In mod obisnuit, morile cu valturile au cate doi cilindri de alimentare: un cilindru dozator dispus la partea superioara si un cilindru distribuitor aflat sub cilindrul de dozare, au turatia mai mare decat primul (se mai numeste si cilindrul accelerator).

Pentru o buna alimentare cu material a cilindrilor de macinare trebuie ca viteza particulelor in momentul caderii pe cilindrul lent sa fie egala cu viteza periferica a acestuia, iar punctul de cadere sa fie cat mai aproape de punctul de contact dintre cilindrii de macinare.

Fortele care actioneaza asupra unei particule de material aflata pe suprafata cilindrului de alimentare sunt:

G- forta de greutate

N- reactiunea

Ff forta de frecare

Fc forta centrifuga

Pentru desprindere trebuie ca:

N = 0

De aici rezulta ca:

Fc = mrω2 = mgsinα

Unde: m masa particulei

r raza cilindrului de alimentare

ω viteza unghiulara a cilindrului de alimentare

α unghiul de desprindere

Rezultade aici, distanta a, dintre punctul de desprindere si centrul cilindrului de alimentare, pe vericala:

A = r∙sinα = v02/ g

Asupra particulei aflate in cadere, neglijand rezistenta aerului, va actiona numai greutatea proprie:

G = m∙

Ecuatiile parametrice ale traiectoriei de zbor a particulei vor fi:

x = v0 t sinα

y = v0 t cosα + g t2 /2

Daca se elimina parametrul t intre cele doua ecuatii gasim ecuatia traiectoriei particulei:

care este ecuatia unei parabole.

Constructia acestei parabole se poate efectua prin puncte, dand valori lui x si gasind valorile corespunzatoare pentru y.

Viteza particulei in momentul atingerii cilindrului de macinare lent este:

![]()

unde b este inaltimea de cadere a particulei.

Viteza periferica maxima a cilindrului de alimentare se determina pentru sinα=1, din relatia:

a = r sinα = v02/ g ![]()

3.1.2. Verificarea parametrilor constructivi si functionali ai cilindrilor

de alimentare

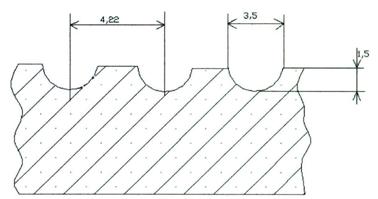

a) Pentru valtul de srotare

Profilul riflurilor se alege conform indicatiilor din cartea tehnica a masinii.

Tipul riflurilor: - A

Numar de rifluri: n = 52

Inclinarea: I = 8%

Pasul: p = πd/n = π ∙ 70/52 P = 4,22 mm

Diametrul cilindrului de alimentare: d = 70 mm

Turatia cilindrului de alimentare: nCA = 119 χ 125 rot/min

Aleg nCA = 120 rot/min

Viteza periferica a cilindrului:

V0 = πdnCA/60 = π ∙ 70 ∙ 10-3 ∙ 120/60 = 0,439 m/s.

Distanta de desprindere a este:

a = v02 /g = 0,4392 /9,81 = 0,0197 m = 19,71 mm.

unghiul α = arc sin 2a/d = arc sin (2∙19,71/70) = 34,29

componentele vitezei periferice pe directie orizontala si pe directie verticala sunt:

v0x= v0 sinα = 0,439∙sin34,29= 0,247 m/s

v0y= v0 cosα = 0,439∙cos34,29= 0,362 m/s

Ecuatia traiectoriei particulei intre cilidrul de alimentare si cel de macinare este:

y = g/ (2∙v0x2) ∙ x2 + (1/tgα) ∙ x = (9,81/(2∙0,2472)) ∙ x2 + (1/tg34,29) ∙ x = 80,39 ∙ x2 + 1,46 ∙ x

Din studiul teoretic al cilidrilor de macinare, s-a determinat ca unghiul de prindere al particulei este aproximativ 6-7° (la primul srot). De aici, rezulta ca punctul de cadere a particulelor pe cilindrul lent se va situa la un unghi de 45°+ (6-7°) fata de orizontala. Se obtine astfel ca distanta b conform desenului de ansamblu este:

![]()

b = 158,46 mm

rezulta ca viteza particulei in punctul de cadere k, va fi egala cu:

![]()

vk = 1,79 m/s

aceasta vitezaar trebui sa aiba directia si marimea vitezei periferice a cilindrului de macinare lent in punctul k.

vk = 1,79m/s < VCML = 2,93 m/s.

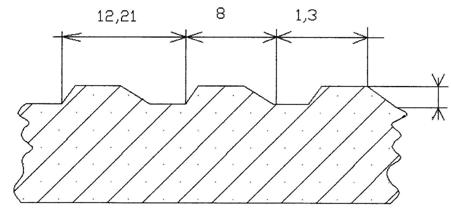

b) Pentru valtul de desfacere

Tipul riflurilor: - F

Numar de rifluri: n = 18

Inclinarea: I = 5

Pasul: p = πd/n = π∙70/18

p = 12,2 mm

Diametrul cilindrului de alimentare: d = 70mm

Turatia cilindrului de alimentare: nCA = 76-86 rot/min

Aleg nCA = 80 rot/min

Viteza periferica a cilindrului:

V0 = πdnCA/60 = π ∙ 70 ∙ 10-3 ∙ 80/60 = 0,293 m/s

Distanta de desprindere a, este:

a = v02 / g = 0,2932 / 9,81 = 8,76mm

Unghiul α de desprindere a particulei de pe cilindru:

α = arcsin (2a/d) = arcsin (2 ∙ 8,76/70) = 14,5

componentele vitezei periferice pe directia orizontala si pe directia verticala sunt:

v0x = v0sinα = 0,293∙sin 14,5 = 0,073 m/s

v0y= v0 cosα = 0,293∙cos 14,5 = 0,283 m/s

Ecuatia traiectoriei particulei intre cilindrul de alimentare si cel de macinare este:

y = g/(2 ∙ v0x2) ∙ x2 + (1/tgα) ∙ x = 9,81/ (2 ∙ 0,0732) ∙ x2 + (1tg14,5) ∙ x

y = 920,43 ∙ x2 + 3,86 ∙ x

Distanta b se calculeaza cu relatia:

B = H a DCM/2sin (45 + 6,5) = 276 8,76 250/2 sin 51,5

B = 169, 41 mm

Rezulta ca viteza particulei in punctul de cadere k va fi:

![]()

![]()

Vk = 1,84 m/s

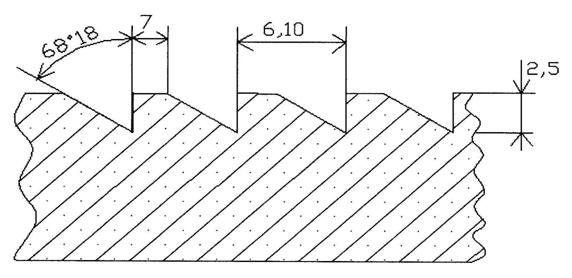

c. Pentru valtul de macinare

Tipul riflurilor: n = 36

Inclinarea: I = 8

Pasul: p = πd/n = π ∙ 70/36

p = 6,10 mm

Diametrul cilindrului de alimentare: d = 70 mm

Turatia cilindrului de alimentare: nCA = 69 - 76rot/min

Aleg nCA = 70 rot/min

Viteza periferica a cilindrului:

v0 = π d ∙ nCA/60 = π ∙ 70 ∙ 10-3 ∙ 70/60 = 0,256 m/s

Distanta de desprindere a este:

a = v02/g = 0,2562/ 9,81 = 6,70 mm

Unghiul α de desprindere a particulei de pe cilindru:

α = arcsin 2a/d = arcsin (2 ∙ 6,7/70) = 11,03

Componentele vitezei periferice pe directie orizontala si verticala sunt:

v0x = v0sinα = 0,256 ∙ sin 11,03 0,049 m/s

v0y = v0 cosα = 0,256 ∙ cos 11,03 = 0,251 m/s

Ecuatia traiectoriei particulei este:

Y = g/(2 ∙ v0x2)![]() x2 + (1/tgα) ∙

x = 9,81/ (2 ∙ 0,0492) ∙

x2 + (1/tg 11,03) ∙ x

x2 + (1/tgα) ∙

x = 9,81/ (2 ∙ 0,0492) ∙

x2 + (1/tg 11,03) ∙ x

y = 20,42,89 ∙ x2 + 5,13 ∙ x

Distanta b se calculeaza cu relatia:

b = H a DCM/2sin (45 + 6,5) = 276 6,7 250/2 sin 51,5

b = 171, 47 mm

Viteza particulei in momentul de cadere k este:

![]()

vk = 1,84 m/s

3.2. Calculul cilindrilor de macinare

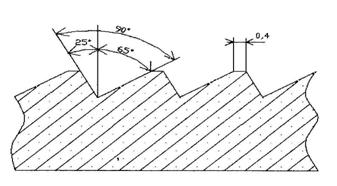

3.2.1. Elementele geometrice ale riflurilor

Diametrul cilindrului de macinare este: Ф 250 mm

Elementele geometrice ale riflului, conform schemei alaturate sunt:

t - pasul riflurilor, mm

α - unghiul taisului riflului

β - unghiul spatelui riflului

H - adancimea riflului

r- raza cercului de tangenta

a) Pentru valtul de sortare

In faza de rotare a graului se folosesc cilindrii de macinare cu numar mic de rifluri pe 1 cm din circumferinta.

Astfel, din [1], alegem:

nsp.r. = 6 rifluri/cm

Numarul total de rifluri de pe circumferinta cilindrului va fi:

Nr = π ∙ D ∙ nsp.r. = π ∙ 25 ∙ 6 = 471,24 rifluri

Aleg Nr = 470 rifluri

Pasul riflurilor este egal cu:

t = π ∙ D/Nr = π ∙ 250/470 = 1,671mm

Unghiurile α si β se aleg pentru faza de srotare astfel:

α = 35°

β = 65°

Adaacimea riflului se calculeaza cu relatia

H = (cosα cosβ/sin (α + β)) ∙ t = (cos 35 ∙ cos 65/sin(35 + 65)) ∙ 1,671 = 0,587 mm

Dimensiunea m, care reprezinta lungimea muchiei taisului, se determina cu relatia:

m = H/sin (π/2 α) = 0,587/sin (90 35) = 0,717 mm

Raza cercului de tangenta r, utilizata in procesul de riflare a cilindrului de macinare, are conform relatiei de mai jos, valoarea:

r = D/2 sinα = 250/2 sin 35 = 71,692 mm

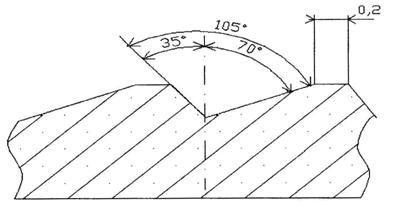

b) Pentru valtul de desfacere

In faza de desfacere, alegem din [1]:

Nsp.r. = 10 rifluri/cm

Numarul total de rifluri de pe circumferinta cilindrului va fi:

Nr = π ∙ D ∙ nsp.r. = π ∙ 25 ∙ 10 = 785,39 rifluri

Aleg Nr = 780 rifluri

Pasul riflurilor este egal cu:

t = π ∙ D/Nr = π ∙ 250/780 = 1, 0069 mm

Unghiurile α si β se aleg pentru faza de srotare astfel:

α = 40°

β = 70°

Adancimea riflului se calculeaza cu relatia:

H = (cosα cosβ/sin (α + β)) ∙ t = (cos40 ∙ cos 70/sin (40 + 70)) ∙ 1,0069 = 0,28 mm

Lungimea muchiei taisului se determina cu relatia:

m = H/sin (π/2 α) = 0,28/sin (90 40) = 0,366 mm

raza cercului de tangenta r, utilizata in procesul de riflare a cilindrilor de macinare, are urmatoarea valoare:

r=D/2 sin α = 250/2 sin 40 = 80,348 mm

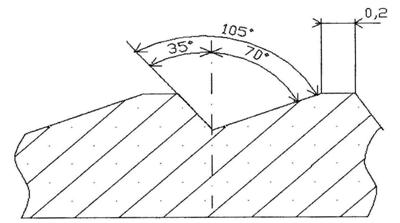

c) Pentru valtul de macinare

Pentru faza de macinare, alegem numarul de rifluri pe 1 cm din [1]:

nsp.r. = 12 rifluri/cm

Numarul total de rifluri de pe circumferinta cilindrului va fi:

Nr = π ∙ D ∙ nsp.r. = π ∙ 25 ∙ 12 = 942,47 rifluri

Aleg Nr = 940 rifluri

Pasul riflurilor este egal cu:

t = π ∙ D/Nr = π ∙ 250/940 = 0,835 mm

Unghiurile α si β se aleg pentru faza de srotare astfel:

α = 25![]()

β = 60°

Adancimea riflului se calculeaza cu relati:

H = (cosα cosβ/sin (α + β)) ∙ t = (cos25 ∙ cos 60/sin (25 + 60)) ∙ 0,835 = 0,379 mm

Lungimea muchiei taisului se determina cu relatia:

m = H/sin (π/2 α)= 0,379/sin (90 - 25) = 0,418 mm

Raza cercului de tangenta r, utilizata in procesul de riflare a cilindrului de macinare, are urmatoarea valoare:

r = D/2 sin α = 250/2 sin 25 = 52,827 mm

3.2.2. Verificarea diametrului cilindrilor de macinare si calculul lungimii traseului de maruntire

Diametrul cilindrilor de macinare este unul din factorii care influenteaza direct asupra procesului de maruntire si in special, asupra intensitatii de macinare.

Se considera doi cilindri cu suprafata neteda, aflati la distanta e, printre care trebuie sa treaca o particula de diametrul d, cilindrii avand aceeasi viteza unghiulara ω.

Asupra particulei aflata in zona de patrundere intre cilindrii actioneaza fortele:

![]() forta de greutate

a particulei

forta de greutate

a particulei

![]() reactiunea

fiecarui cilindru asupra particulei

reactiunea

fiecarui cilindru asupra particulei

![]() forta

de frecare dintre cilindrii si particula

forta

de frecare dintre cilindrii si particula

Pentru ca particula sa fie antrenata in zona de macinare este necesar sa fie indeplinita conditia:

2Nsinα - 2μNcosα mg < 0

Deoarece masa particulelor este foarte mica, ea se poate neglija.

Rezulta:

sinα μcosα mg < 0

tgα < μ ; μ = tgφ

Rezulta:

a < φ

Unde μ si φ sunt coeficientul, respectiv unghiul de frecare dintre cilindrii si particulele de material.

Asadar, pentru a se asigura trecerea particulelor printre cei doi cilindrii este necesar ca unghiul de frecare sa fie mai mare decat unghiul de antrenare a particulei in aceasta zona.

Distanta dintre centrele celor doi cilindri de macinare este data de relatiile:

O1O2 = 2R + e = 2Rcosα + d cosα

Rezulta:

D + e = Dcosα + d cosα

D(1 cos α) = d cosα e

Din aceasta relatie se deduce marimea diametrului minim necesar pentru asigurarea unghiului de antrenare a particulelor printre cilindrii (α = φ):

Dmin = (d ∙ cosφ e)/(1 cosφ)

Rezulta

![]()

In urma procesului de maruntire particulara de dimensiune d, va fi adusa la dimensiunea 1, acest lucru realizandu-se pe arcul de cerc AC:

AC = Ar

Unde α = arccos ((D + e) / (D + D))

Rezulta: AC= D/2arccos ((D + e) / (D + d)) = L

L lungimea drumului de prelucrare a particulelor

Deoarece frecventa riflurilor in zona de macinare este proportionala cu intensitatea de lucru, rezulta ca marimea diametrului cilindrilor de macinare influenteaza direct asupra procesului, prin lungimea traseului parcurs de particula in zona de macinare.

Cu cat diametrul cilindrului este mai mare, cu atat traseul de prelucrare a particulei este mai mare, la fel si numarul de rifluri care actioneaza asupra particulei va fi mai mare.

Intensitatea de macinare reprezinta gradul de sfaramare a particulelor care ajung in zona de actiune a cilindrilor.

Zona efectiva de lucru a cilindrilor de macinare este constituita de zona din cea mai mare apropiere a acestora, fiind exprimata prin distanta dintre ele. Aceasta distanta influenteaza direct asupra intensitatii de macinare si asupra capacitatii de productie a morii cu valturi, putand fi reglata prin diverse mecanisme.

Viteza periferica a cilindrilor de macinare influenteaza procesul de maruntire prin numarul de rifluri ce actioneaza asupra particulelor.

Notam: k = vr/vl raportul dintre vitezele periferice ale cilindrilor de macinare

vr pentru cilindrul rapid

vl pentru cilindrul lent

Viteza diferentiala periferica a perechii de valturi, v0, este: v0 = vr - vl

Rezulta: v1 = vr/k ; vr = vl ∙k

v0 = vr (1 1/k ) = vl (k l)

S-a admis ca viteza produsului in zona de maruntire este egala cu media celor doua viteze:

vp = (vr + vl)/2

Efectul de maruntire se poate aprecia dupa numarul de rifluri de pe cilindrul rapid care ataca particula in timpul trecerii acesteia prin zona de macinare, considerandu-se ca riflurile de pe cilindrul lent au rolul de a tine particula pe loc.

Acest numar de rifluri se poate calcula cu relatia:

nr = (vr vl) ∙ σ ∙ n

unde: σ timpul de maruntire, cat produsul se gaseste in zona de lucru

n numar de rifluri pe un centimetru din lungimea circumferintei cilindrului rapid.

Σ = L/vp = 2L / (vr + vl)

vr vp= vr (vr + vl) / 2 = (vr vl) / 2

Rezulta: nr = (( vr vl) / 2) ∙ 2L / (vr + vl) ∙ n = (vr v1) vr + v1 L · n

nr = ( - l) / (k + 1) ∙ L ∙ n

Se observa din aceasta relatie ca numarul de rifluri care acioneaza asupra produsului este independent de valorile absolute ale vitezelor periferice vr si vl, dar depinde de raportul lor daca L si n raman constante.

a) Pentru faza de srotare

d = 3,6 mm diametrul mediu al semintelor de grau

e = 0,2 cm din [1]

μ = 0,2 χ 0,4

![]()

Diametrul cilindrilor de macinare ai valtului proiectat este

D = 250 mm > Dmin = 18,77 mm, ceea ce se verifica.

Unghiul α de desprindere a particulelor intre cilindrii trebuie ca:

Φ = arcsinμ > α

Astfel φ = 21,80° > α = 6,44°, ceea ce verifica conditia.

Lungimea traseului pe care loc maruntirea particulelor de material, este:

L = α(rad) ∙ D/2 = 6,44 ∙ (π/180) ∙ 250/2 = 14,05 mm

b) Pentru faza de desfacere

d = 0,8mm diametrul mediu al semintelor de grau

e = 0,04cm din [1]

μ = 0,3

![]()

![]()

Diametrul cilindrilor de macinare ai valtului proiectat este

D = 250 mm > Dmin = 8,66 mm, inegalitatea fiind verificata

Unghiul α de prindere a particulelor intre cilindrii este:

a = arccos ((D + e) / (D + d)) = arccos ((250 + 0,4) / (250 + 0,8)) = 3,23°

Pentru tragerea particulelor printre cilindrii trebuie ca:

Φ = arcsinμ > α

Astfel φ = 16,69° > α = 3,23°, conditia fiind verificata

Lungimea traseului pe care are loc maruntirea este:

L = α(rad) ∙ D/2 = 3,23 ∙ (π/180) ∙ 250/2= 7,04 mm

c) Pentru faza de macinare

d = 0,63 mm

e = 0,025cm din [1]

μ = 0,4

Diametrul cilindrilor de macinare ai valtului proiectat este

D = 250mm > Dmin = 4,68mm, inegalitatea fiind verificata

Unghiul α de prindere a particulelor intre cilindrii este:

a = arccos ((D + e)/(D + d)) = arcos ((250 + 0,25) / (250 + 0,63)) = 3,15°

Pentru tragerea particulelor printre cilindrii trebuie ca:

Φ = arcsinμ > α

Astfel φ =21,80° > α = 3,15°, conditia este verificata

Lungimea traseului pe care are loc maruntirea particulelor de material este:

L = α(rad) ∙ D/2 = 3,15 ∙ (π/180) ∙ 250/2 = 6,87mm

3.2.3.Viteza diferentiala a cilindrilor de macinare, viteza particulelor in procesul de maruntire si numarul de rifluri care actioneaza asupra materialului in zona de lucru

a) Pentru faza de sortare

Viteza diferentiala a perechii de cilindri de macinare se calculeaza cu relatia:

v0 = vr (k 1) / k = (πDn / 60) ∙ (k 1) / k

In care vr este viteza periferica a cilindrului de macinare rapid

k - raportul dintre vitezele celor doi cilindrii

k = vr / vl

vl - viteza periferica a cilindrului lent

n - turatia cilindrului de macinare rapid

Pentru valtul de srotare, din cartea tehnica a valtului (VA-825), luam:

n = 560 rot/min

Raportul k, conform literaturii de specialitate [1], pentru srotarea graului trebuie sa aiba valoarea k = 2,5

Rezulta: v0 =

(π ∙ 0,25 ![]() 560)/60 ∙ (2,5 1) / 2,5 =

4,4, m/s

560)/60 ∙ (2,5 1) / 2,5 =

4,4, m/s

Viteza particulelor in procesul de maruntire este:

vp= (vr + vl) / 2 = (πDn/60) ∙ (k + 1) / k = (π ∙ 0,25 ∙ 560/60) ∙ (2,5 + 1)/2,5

vp = 5,13 m/s

Numarul de rifluri care actioneaza asupra unei particule in procesul de maruntire se determina cu relatia:

nr = ((k - 1) / (k + 1)) ∙ L ∙ nsp.r. = ((2,5 - 1) / (2,5 +1))∙1,405∙6= 3,61 rifluri

b) Pentru faza de desfacere

Pentru valtul de desfacere, din cartea tehnica a valtului luam turatia cilindrului de macinare rapid:

n = 350-400 rot/min

Aleg pentru calcul: n = 400 rot/min

Raportul k = vr/vl care reprezinta raportul vitezelor celor doi cilindri il alegem tot din cartea tehnica:

k = 1,8 χ 3

Aleg k = 2

Viteza diferentiala a celor doi cilindri de macinare se calculeaza cu relatia:

v0 = vr (k-l)/k = (πDn/60) ∙ (k-1)/k

v0 = (π ∙ 0,25 ∙ 400/60) ∙ (2 - 1)/2 = 2,61 m/s

Viteza particulelor in procesul de maruntire este:

vp = (vr+vl)/2 = (πDn/60) ∙ (k+1)/k = (π ∙ 0,25 ∙ 400/60) ∙ (2+1)/4

vp = 3,92 m/s

Numarul de rifluri care actioneaza asupra unei particule in procesul de maruntire se determina cu relatia urmatoare:

nr = ((k - 1)/(k + 1)) ∙ L ∙ nsp.r.= ((2 - 1)/(2 + 1)) ∙ 0,704 ∙ 10 = 2,34 rifluri

c) Pentru faza de macinare

Pentru valtul de macinare, din cartea tehnica a valtului luam turatia cilindrului de macinare rapid:

n = 325 - 350 rot/min

Aleg: n = 350 rot/min

Raportul vitezelor celor doi cilindri il alegem din cartea tehnica a valtului:

k = 1,25

Viteza diferentiala a celor doi cilindri de macinare este:

v0 = vr (k - 1)/k = (πDn/60) ∙ (k - 1)/k

v0 = (π ∙ 0,25 ∙ 350/60) ∙ (1,25-1)/1,25 = 0,91 m/s

Viteza particulelor in procesul de maruntire o calculam cu relatia urmatoare:

vp = (vr + vl)/2= (πDn/60) ∙ (k+1)/k = (π ∙ 0,25 ∙ 350/60)∙(1,25+1)/(2∙1,25)

vp= 4,12 m/s

Numarul de rifluri care actioneaza asupra unei particule in procesul de maruntire se determina cu relatia urmatoare:

nr=((k-1)/(k+1))∙(k+1))∙L∙nsp.r.=((1,25-1)/(1,25+1))∙0,687∙12=0,916 rifluri

3.2.4. Capacitatea de lucru a perechii de cilindri

Capacitatea de lucru a unei perechi de cilindri de macinare se poate determina cu relatia lui Hans Montey din [1]:

Q = (D∙B∙vr2∙ρv)/(nsp.r.1/3∙ζ), kg/h

In care:

D - diametrul cilindrilor de macinare, in mm.

B - lungimea cilindrilor, in mm (B = 800 mm)

vr - viteza periferica a cilindrului rapid

pv- masa volumica a materialului, in kg/m3

ζ - coeficient de capacitate, se recomanda a fi: la srotare

ζ = 1,5 χ2,4

la macinare ζ = 2,2

Incarcarea specifica cilindrilor de macinare reprezinta capacitatea de lucru a acestuia in 24 de ore, raportata la unitatea de lungime a cilindrilor.

q = 24 ∙ Q/b, kg/cm ∙ 24h

d) Pentru faza de srotare

nsp.r .= 6 rifluri/cm

ρv = 780kg/m3- pentru semintele de grau

Aleg ζ =1,5 pentru sprot plat

Viteza periferica a cilindrului rapid este:

vr = π ∙ D ∙ n/60 = π ∙D ∙ n/60 = 7,33 m/s

Capacitatea de lucru a cilindrilor de macinare este:

Q = 0,25∙0,8∙7,332∙780/(61/3∙1,5)=3075,1 kg/h

In cartea tehnica, pentru srotul I este data capacitatea de lucru a cilindrilor egala cu 3500g/h, ceea ce consideram ca se verifica

Incarcarea specifica q va fi:

q = 24∙3075,1/80 = 922,5kg/cm ∙ 24h

e) Pentru faza de desfacere

nsp.r.= 10 rifluri/cm

ρv = 700kg/m3 pentru grisuri si dunsturi

Aleg ζ = 2

Viteza periferica a cilindrului rapid este:

vr = π∙D∙n/60 = π∙D∙n/60 = π∙0,25∙400/60 = 5,23 m/s

Capacitatea de lucru a cilindrilor de macinare este:

Q = 0,25∙ 0,8∙ 5,232 ∙700/(101/3 ∙2) = 888,7 kg/h

Incarcarea specifica va fi:

q =24 ∙ Q/B=24 ∙ 888,7/80 = 266,61 kg/cm ∙24h

f) Pentru faza de macinare

nsp.r. = 12 rifluri/cm

ρv = 700 kg/m3

Aleg ζ = 2,2

Viteza periferica a cilindrului rapid este:

vr = π ∙ D ∙ n/60 = π ∙ 0,25 ∙ 350/60 = 4,58 m/s

Capacitatea de lucru a cilindruluii de macinare este:

Q = 0,25 ∙ 0,8 ∙ 4,582 ∙ 700/(121/3 ∙ 2,2) = 583,1 kg/h

Incarcarea specifica q va fi:

q = 24 ∙ Q/B = 24 ∙ 583,1/80 = 124,93 kg/cm ∙24h

3.2.5. Puterea consumata in procesul de maruntire

Puterea consumata in procesul de maruntire, se poate calcula cu relatia empirica din [1]:

P = 0,736 ∙ D ∙ B ∙ vr ∙ρv1/2/k ∙ η, kW

Unde: η este un coeficient de putere

a) Pentru faza de srotare

vr = 7,33 m/s

k = 2,5

η = 4

ρv = 780 kg/m3

Puterea consumata in procesul de maruntire, la srotul I va fi:

P = 0,736 ∙ 0,25 ∙ 0,8 ∙ 7,33 ∙ 7801/2/(2,5 ∙ 4) = 3,013kW

Puterea motorului electric de antrenare, data in cartea tehnica a valtului este 11 kW, deoarece in procesul de lucru se mai consuma putere prin frecare in lagare si pentru functionarea celorlalte organe de lucru cu alte valtului (perii de curatire, cilindri de alimentare etc.), iar motorul actioneaza de fapt doua masini (valtul este dublu).

b) Pentru faza de desfacere

vr = 5,23 m/s

k = 2

η = 7

ρv = 700 kg/m3

Puterea consumata la desfacatorul I va fi:

P = 0,736 ∙ 0,25 ∙ 0,8 ∙ 5,23 ∙ 7001/2/(2 ∙ 7) = 1,45 kW

c) Pentru faza de macinare

vr = 4,58 m/s

k = 1,25

η = 7,5

ρv = 700 kg/m3

Puterea consumata la desfacatorul I va fi:

p = 0,736 ∙ 0,25 ∙ 0,8 ∙ 4,58 ∙ 7001/2/ (1,25 ∙ 7,5) = 1,9 kW

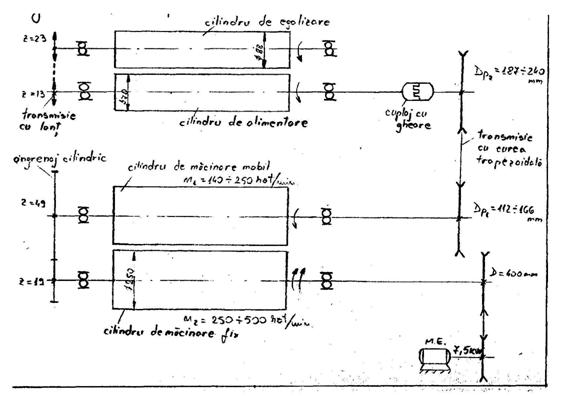

4.

BILANTUL ENERGETIC AL UTILAJULUI SI ALEGEREA MOTORULUI ELECTRIC

Schema cinematica: valtul este actionat de un motor electric care prin intermediul unei transmisii cu curele trapezoidale inguste transmite miscarea rotii de curea montate pe cilindrul de macinare fix. Cilindrul mobil este antrenat de cel fix prin intermediul unei perechi de roti dintate cilindrice mobil la o roata de curea montata pe axul cilindrului de alimentare prin intermediul unui cuplaj cu gheare. Acesta primind comanda de la mecanismul de alimentare prin intermediul mecanismului de comanda, va cupla sau decupla reductorul care pune in miscare atat cilindrul de egalizare, cat si cilindrul de alimentare.

Puterea consumata in procesul de maruntire la srotu I determinata la capitolul 3 este: Pcm = 3,013 kw

In afara de cilindrii de macinare, in procesul de lucru mai consuma energie si cilindrii de alimentare:

Pca= Pm (ηtct∙ηrul∙ηang.cil∙ηrul∙ηtct∙ηcg∙ηrul∙ηlant∙ηrul)- Pcm

ηtct = 0,94 0,97 pierderea de putere in transmisia cu curea trapezoidala

Aleg ηtct = 0,96

ηrul = 0,99 0,995 pierderea de putere in rulmenti (pereche)

Aleg ηrul = 0,99

ηang.cil = 0,97 0,99 pierderea de putere in angrenajul cilindric

Aleg ηang.cil = 0,98

ηcg = 0,98-0,99 pierderea de putere in cuplajul cu gheare

Aleg ηcg = 0,99

ηlant = 0,95 - 0,97 pierderea de putere in transmisia cu lant

Aleg ηlant = 0,96

Pca = 7,5(0,96 ∙ 0,99 ∙ 0,98 ∙ 0,99 ∙ 0,96 ∙ 0,99 ∙ 0,99 ∙ 0,099) - 3,013

Pca= 3,17 kW

![]()

Apreciem ca puterea consumata de cilindrii de alimentare, in procesul de lucru este circa 84,19% din puterea consumata de cilindrul de macinare.

Puterea motorului electric de actionare a valtului trebuie sa fie cel putin egala cu:

![]()

Pm= 6,096 kw

Pentru alegerea motorului electric calculam puterea in suprasarcina

PME= CS ∙ PM = 1,25 ∙ 6,096 = 7,62 kw

Aleg PME = 8 kw

5.

Analiza sistemului de actionare pentru reglarea jocului dintre valturi electro - pneumatic

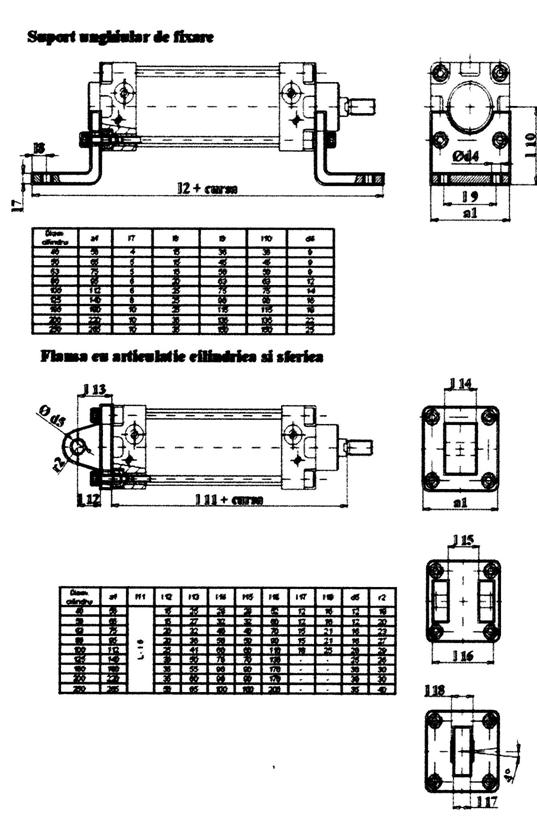

Schema de principiu a sistemului de actionare electro-pneumatic

Principalele elemente din sistemul de actionare sunt urmatoarele:

Generatorul de aer comprimat care realizeaza alimentarea instalatiei de comanda cu aer si mentinerea presiunii constante.

Instalatia de transport a aerului comprimat care se compune din: furtune sau conducte de presiune, teuri, stuturi, racorduri, coliere, manometre.

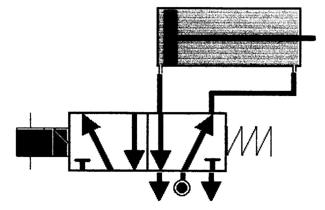

Electrovalva care realizeaza controlul alimentarii cilindrului pneumatic cu aer comprimat

Cilindrii pneumatici de actionare cu dubla actiune.

Generatorul de aer comprimat

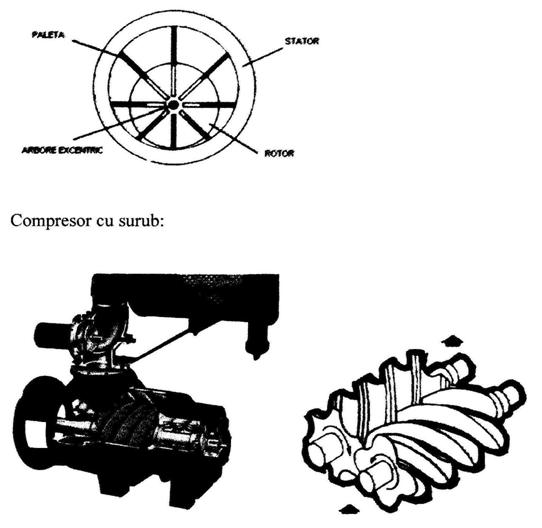

Intregul sistem de actionare este conectat la un compresor care asigura mentinerea constanta a presiunii in instalatie. Principalele tipuri de compresoare sunt urmatoarele:

Compresor cu palete:

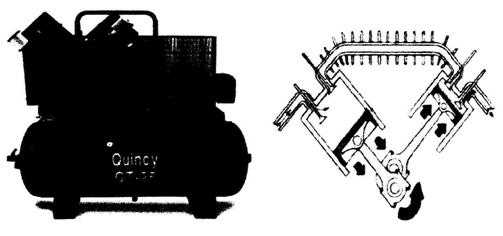

Compresorul cu piston

Compresorul cu piston este cel mai folosita datorita simplitatii si costului de intretinere redus.

Electrovalva

Este elementul care face legatura intre partea electrica a sistemului si partea pneumatica, aceasta controleaza debitul de aer necesar cilindrilor precum si sensul de alimentare a cilindrilor cu aer.

Aceasta este formata dintr-un releu ce actioneaza tija cu discuri a distribuitorului pneumatic prin miscarea careia in una din pozitii se controleaza presiunea de aer ce alimenteaza cilindrii.

A, B orificii pentru conectarea cilindrului pneumatic

P- alimentare cu aer

X1, X2- orificii de evacuare a presiunii din cilindru

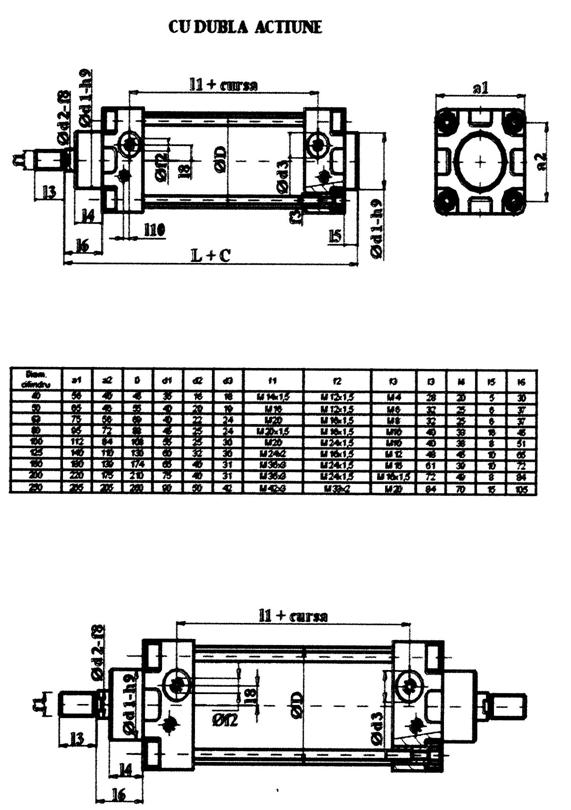

Cilindrii de actionare pneumatici cu dubla actiune

Pentru actionarea valturilor cilindrii pneumatici folositi se aleg orientativ si se extrag din stasuri.

Se poate folosi unul din urmatoarele tipuri de cilindrii folositi in tara noastra.

Exemple de cilindrii ce pot fi folositi pentru actionarea valturilor:

6.

PREZENTAREA SISTEMULUI DE CUPLARE-DECUPLARE PROPUS

1- Palnie de alimentare

2- Clapeta de actionare a sistemului de alimentare

3- Arc

4- Microantrerupator

5- Electromagnet

6- Distribuitor pneumatic

7- Cilindru pneumatic

8- Microintrerupator

9- Articulatie

10- Cilindru de macinare fix

11- Cilindru de macinare mobil

12- Bratul lagarului mobil

Organul principal al mecanismului este distribuitorul de aer combinat cu un sistem electromagnetic de comanda si un cilindru pneumatic cu piston.

Punerea in functiune a cilindrilor de alimentare este legata la o retea electrica de comanda proprie a valtului, in circuitul careia se afla un sistem de semnalizare cu lumini.

Atunci cand un piston este impins spre dreapta, prin sistemul de parghii si articulatii, provoaca ridicarea bratului de mobil 12 apropriind astfel cilindrul mobil inferior de cel superior, ceea ce asigura inceperea macinarii.

Comanda acestei faze de cuplare decuplare se defasoara astfel: clapeta 2 impreuna cu arcul 3, fiind supuse presiunii produsului ce se debiteaza in valt, cupleaza prin intermediul microintrerupatorului 4, electromagnetul 5 la retea.

In aceste conditii, stabilindu-se circuitul electric, electromagnetul 5 va actiona asupra distribuitorului 6, care introduce aer comprimat in cilindrul pneumatic 7. In acest moment pistonul cilindrului pneumatic cupleaza cei doi cilindrii de macinare prin intermediul sistemului de parghii.

Comanda fazelor de decuplare se desfasoara astfel: cand alimentarea cu produse inceteaza, clapeta 2 nemaifiind sub presiunea produsului se ridica, deconecteaza microintrerupatorul 4 si ca urmare electromagnetul fiind decuplat schimba pozitia distribuitorului 6 iar acesta inverseaza sensul alimentarii cu aer comprimat si cilindrul revine in pozitia initiala.

7.

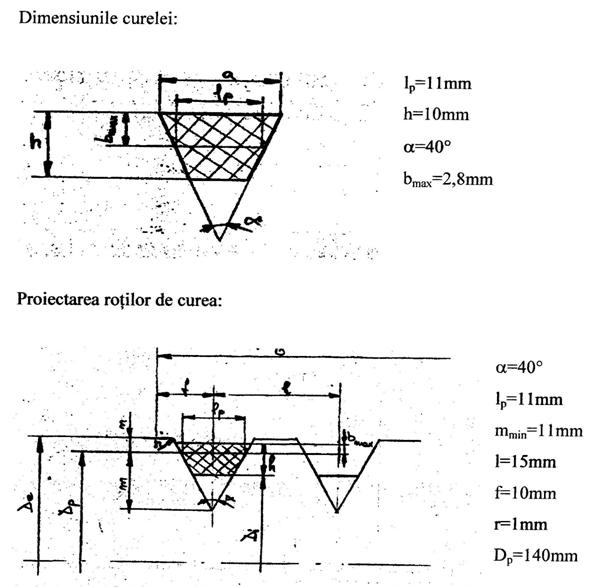

Calculul transmisiei cu curea trapezoidala

Dimensionarea curbei trapezoidale

Se cunosc:

- diametrul primitiv al rotii conducatoare DP1 112 166 mm

aleg DP1 140 mm

- diametrul primitiv al rotii conduse DP2 187 240 mm

aleg DP2 200 mm

-turatia rotii conducatoare, este:

aleg n1 = 200 rot min

Raportul de transmisie, este:

i = DP2 DP1 = 200/140 = 1,42

Puterea, este:

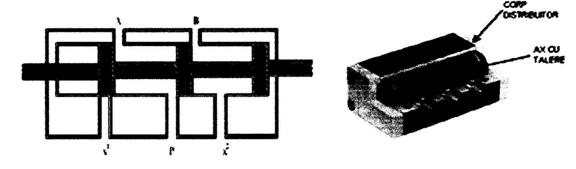

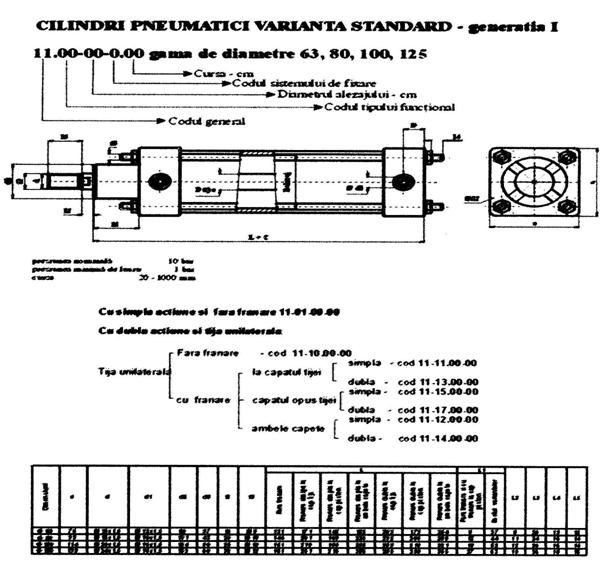

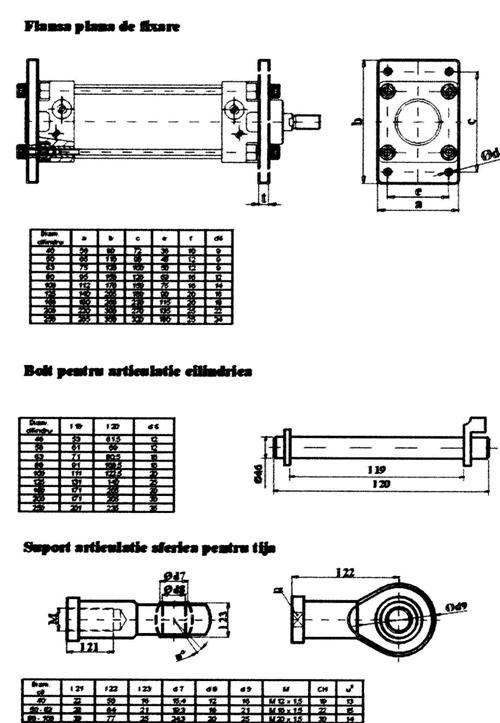

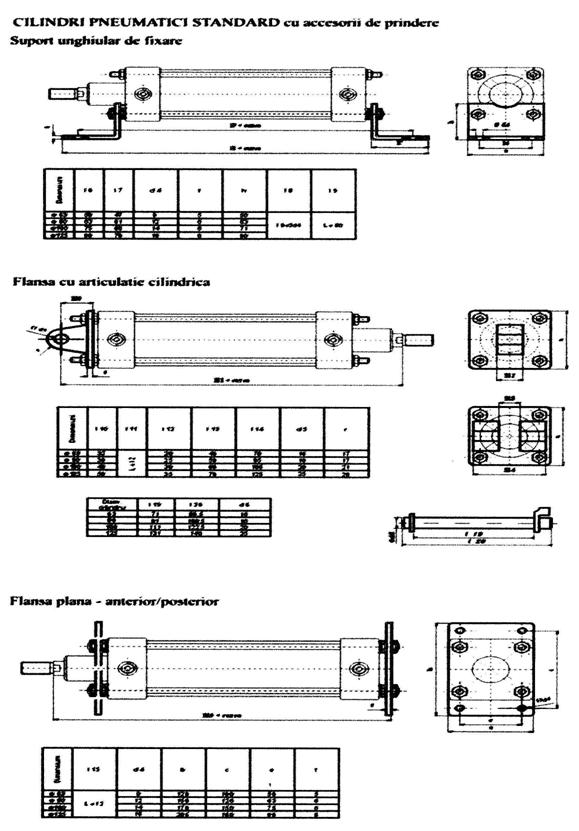

- calculul diametrului primitiv al rotii conduse DP2: