| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

ECONOMICA INDUSTRIALA

CUPRINS

I Memoriul

Analiza functional - constructiva a piesei

Rolul functional al piesei

Caracteristicile geometrice constructive prescrise piesei

Caracteristicile materialului piesei

Tehnologicitatae constructie piesei

2. Proiectarea semifabricatului

2.1 Stabilire metodelor si procedeelor de obtinere a semifabricatului

2.2 Adoptarea adaosurilor totale de prelucrare

2.3 Adoptarea procedeului economic de realizare a semifabricatului

2.4 Stabilirea tratamentelor termice primare necesare

2.5 Realizarea desenului de exacutie

3. Proiectarea variantelor preliminarea de process tehnologic

3.1 Stabilirea metodelor si procedeelor de prelucrare a suprafetelor

semifabricatului

3.2 Principii generale de

proiectare si restrictii specifice a ![]() suprafetelor

suprafetelor

semifabricatului

3.3 Stabilirea continutului si succesiunii operatiilor procesului tehnologic (in doua variante)

4. Proiectarea primei variante de process tehnologic

4.1 Stabilirea adaosurilor de prelucrare si calculul dimensiunilor intermediare

4.2 Proiectarea operatiilor procelui tehnologic*

* Pentru fiecare operatie a procesului se va realize:

A. Intocmirea schitei operatiei

B. Precizarea fazelor operatiei si a modului de lucru

C. Stabilirea principalelor caracteristici ale sistemului

tehnologic

D. Determinarea valorilor parametrilor regimului de lucru

E. Determinarea normei de timp

F. Elaborarea programului cu comanda numerica(unde eseste cazul)

II Documentatia grafica

Documentatia grafica se realizeaza numai pe formate standardizate si cuprinde:

Desenul de executie al piesei(refacut conform normelor in vigoare)

Desenul de executie a semifabricatului

Fisa film

Fisa operatiei de strunjire

III Bibliografie

Cap. 1 Analiza functional- constructive a piesei

1.1 Tipul suprafetelor

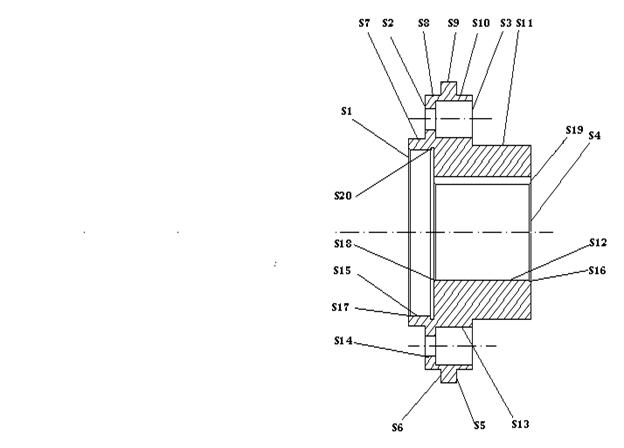

Piesa "bucsa" este alcatuita din mai multe suprafete.

Suprafetele piesei pot fi:

simple constituite dintr-o singura suprafata.

complexe constituite din reuniuni de suprafete.

Incadrarea suprafetelor piesei in una din cele trei categorii:

- principale (functionale): suprafete care determina parametrii de functionare ai piesei.

- tehnologice: suprafete utilizate pentru orientarea piesei in cadrul procesului de fabricare.

- libere, (suprafete de trecere/legatura): cele care nu determina parametrii de functionare a piesei si nu sunt utilizate ca baze de orientare a piesei in procesul de fabricare.

Suprafetele principale ale piesei sunt:

-suprafete cilindrice exterioare care formeaza ajustaje cu alte componente ale ansamblului din care face parte piesa: S7, S8, S9, S10, S11.

- suprafete complexe (canal de pana): S19.

- suprafete plane frontale: S1, S2, S3, S4, S5, S6.

- suprafete cilindrice interioare: S12, S15 care formeaza ajustaje cu alte componente ale ansamblului din care face parte piesa.

- suprafete cilindrice interioare (gaura): S13, S14.

- suprafata complexa de degajare: S20 - are rol de a permite scoaterea discului abraziv.

Suprafete tehnologice:

- suprafata conica interioara, care permite asamblarea usoara a piesei: S16, S17, S18.

Suprafete libere:

S1 si S4

Caracteristicile geometrice constructive prescrise piesei

Se analizeaza precizia dimensionala, de forma si de pozitie, precum si rugozitatile suprafetelor piesei. Se au in vedere precizarile standardelor: STAS 8102-68 pentru suprafete exterioare si STAS 8103-68 pentru cele interioare.

Tabelul 1.2.1

|

S |

Forma suprafetei |

Dimensiunile |

Rugozitatea Ra[ |

Treapta |

Pozitia reciproca |

Alte conditii |

|

S7 |

Cilindrica exterioara |

Ø90 |

6.3 |

IT12 | ||

|

S8 |

Cilindrica exterioara |

Ø132 |

6.3 |

IT12 | ||

|

S9 |

Cilindrica exterioara |

Ø145 |

6.3 |

IT12 | ||

|

S10 |

Cilindrica exterioara |

Ø132 |

6.3 |

IT12 | ||

|

S11 |

Cilindrica exterioara |

Ø84 |

6.3 |

IT12 | ||

|

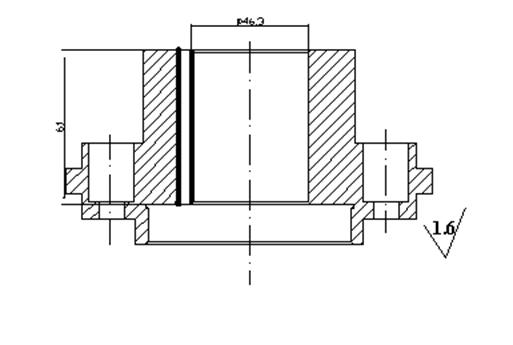

S12 |

Cilindrica interioara |

Ø46.3 |

3.2 |

IT10 |

| |

|

S13 |

Cilindrica interioara |

Ø18 |

6.3 |

IT10 | ||

|

S14 |

Cilindrica interioara |

Ø10 |

6.3 |

IT12 | ||

|

S15 |

Cilindrica interioara |

Ø80 |

0.8 |

IT7 | ||

|

S1 |

Plan frontala |

77/Ø90 |

1.6 |

IT7 |

| |

|

S2 |

Plan frontala |

10 |

6.3 |

IT12 | ||

|

S3 |

Plan frontala |

37 |

6.3 |

IT12 | ||

|

S4 |

Plan frontala |

77/Ø84 |

6.3 |

IT12 | ||

|

S5 |

Plan frontala |

10 |

6.3 |

IT12 | ||

|

S6 |

Plan frontala |

10 |

6.3 |

IT12 | ||

|

S16 S17 S18 |

Conica-tesitura |

1x45o |

6.3 |

IT12 | ||

|

S19 |

Complexa (Canal de pana) |

61;4.2;4.2 |

6.3 |

IT8 | ||

|

S20 |

Degajare |

1/2 |

6.3 |

IT12 |

1.3. Caracteristicile materialului piesei

Materialul piesei " flansa" este OLC 45 STAS 2300-88.

Otelurile carbon de calitate sunt oteluri nealiate, obtinute printr-o elaborare ingrijita si cu un grad de purificare chimica ridicat. La aceste oteluri se garanteaza atat compozitia chimica cat si caracteristicile mecanica. Ele se folosesc in mod obisnuit tratate termic prin cementare sau imbunatatire, in constructii mecanice supuse la solicitari mari.

Compozitia chimica

Tabelul 1.3.1.1

|

Marca otelului |

Calitatea |

Compozitia chimica. % |

|||

|

C |

Mn |

S |

P |

||

|

OLC 45 |

max: 0,045 |

max. 0,040 |

|||

|

S |

5 |

||||

|

X |

max. 0,035 |

max. 0,035 |

|||

|

XS |

0,020.0,040 |

||||

Observatii:

Continutul de siliciu trebuie sa fie de 0,17.0,37%.

b) Continutul de aluminiu trebuie sa fie de 0,020.0,045. Continutul de aluminiu sub limita inferioara nu constituie motiv de refuz.

c) Se admit continuturile maxime de 0,30% Cr ; 0,30% Ni ; 0,30% Cu ; 0,05% As.

La verificarea compozitiei chimice pe produse, se admit abateri limita fata de compozitia pe otel lichid, conform tabelului :

Tabelul 1.3.1.1

|

Elementul |

Oteluri carbon de calitate |

Oteluri carbon superioare |

|

Abateri limita, % |

||

|

Carbon | ||

|

Siliciu | ||

|

Mangan | ||

|

Fosfor | ||

|

Sulf | ||

|

Aluminiu | ||

* Pentru oteluri cu continut controlat de sulf abaterea de sulf limita este ±0,005%

1.3.2 Caracteristici mecanice

Caracteristicile mecanice garantate de produs, determinate pe probe tratate termic, conform urmatoarelor tabele :

Tabelul 1.3.2.1

|

Marca Otelului |

Diametrul probei de tratament termic de referinta mm |

Felul tratamentului termic* |

Limita de curgere Rp 0,2 N/mm2 |

Rezistenta la rupere Rm N/mm2 |

Alungirea la rupere A min. |

Gatuirea la rupere Z min. |

Energia la rupere J min. |

Duritatea Brinell in stare de livrare |

||

|

Normalizat |

Re- copt |

|||||||||

|

HB max. |

||||||||||

|

OLC 45 |

N |

min.610 | ||||||||

|

CR | ||||||||||

|

OLC45X | ||||||||||

|

OLC45Xs | ||||||||||

C - calire ; R - revenire inalta ; N - Normalizare.

Tabelul 1.3.2.1

|

Marca Otelului |

Tratament termic |

Domeniu de dimensiuni mm |

Limita de curgere Rp 0,2 N/mm2 min. |

Rezistenta la rupere Rm N/mm2 |

Alungirea la rupere A min. |

Gatuirea la rupere Z min. |

Energia de rupere J Min. |

|

OLC 45 |

| ||||||

|

>16

| |||||||

|

> 40 . | |||||||

1.3.3 Tratamente termice si termochimice

Tabelul 1.3.3.1

|

Marca Otelului |

Tratament termic |

|||||

|

Normalizare |

Calire |

Revenire |

||||

|

Temperatura oC |

Mediu de racire |

Temperatura oC |

Mediu de racire |

Temperatura oC |

Mediu de racire |

|

|

OLC 45 |

apa ulei |

aer |

||||

1.3.4.Caracteristici tehnologice

Plasticitate

Pentru produse cu grosimi intre 10 si 160 mm, gradul de refulare la cald trebuie sa fie 66% (reducere la 1/3 din inaltimea initiala). Produsele cu grosimea sub 10 mm trebuie sa satisfaca incercarea de rasucire.

Plasticitatea se garanteaza numai pentru produsele obtinute din semifabricate cu suprafata prelucrata in scopul indepartarii defectelor (prin polizare, flamare, etc.) si pentru bare cojite.

1.3.5.Caracteristici metalografice

1. Caracteristici macroscopice.

La verificarea in ruptura sau pe probe taiate din sectiunea transversala a produsului in stare de livrare, dupa atac cu reactivi metalografici, otelul nu trebuie sa prezinte defecte ca: porozitati, sufluri, fulgi, crapaturi si incluziuni nemetalice vizibile cu ochiul liber.

2. Caracteristici microscopice

Puncajele admisibile, determinate prin metoda cementarii sau oxidarii conform STAS 5490-80, se stabilesc la intelegere intre parti, fara ca limitele marimii grauntelui austenitic sa depaseasca trei intervalle (exemplu : punctaj 4.7 ;5.8 etc.). La cererea beneficiarului, marimea grauntelui se poate limita la doua intervale.

Punctajele maxime admisibile pentru continutul de incluziuni nemetalice, sunt :

sulfuri............4

oxizi............4

silicati............4

nitruri.............4

suma punctajelor pe acelas camp

(a + b + c + d)............5

La cererea beneficiarului si cu acordul producatorului, ca o conditie suplimentara de livrare, se pot realiza punctaje maxime admisibile pentru continutul de incluziuni nemetalice, mai mici decat cele indicate mai sus.

Punctajele stabilite se garanteaza pentru produse cu grosimi pana la 80 mm inclusiv,pentru produse cu grosimi mai mari, facandu-se o forjare la Ø 80 mm.

La otelurile cu continut controlat de sulf se garanteaza numai punctajele maxime pentru oxizi, silicati si nitruri.

La cererea beneficiarului, la produsele cu grosimea peste 80 mm, se poate face verificarea segregatiei de sulf (amprenta Baumann). Scara etalon si punctajul admisibil se stabilesc prin contract.

Indicatii de utilizare a otelurilor carbon de calitate si superioare imbunatatite, in functie de dimensiunea piesei.*

Tabelul 1.3.5.1

|

Rezistenta la rupere N/mm2 Min. |

Dimensiunea piesei, mm |

||

|

|

> 16. |

> 40. |

|

|

Marci de otel recomandate |

|||

|

OLC 60 | |||

|

OLC 55 |

OLC 60 | ||

|

OLC 50 |

OLC 55 |

OLC 60 |

|

|

OLC 45 |

OLC 50 |

OLC 55 |

|

|

OLC 35 |

OLC 45 |

OLC 50 |

|

|

OLC 35 |

OLC 45 |

||

|

OLC 25 |

OLC 35 |

||

|

OLC 25 | |||

*in stare imbunatatita

Principalele domenii de utilizare :

Tabelul 1.3.5.2

|

Marca Otelului |

Principalele domenii de utilizare |

|

OLC 45 |

Piese tratate termic, de rezistenta ridicata si tenacitate medie, ca : discuri de turbina, arbori cotiti, biele, coroane dintate, volante, roti cu clichet, pene de ghidaj, melci, pene, flanse oarbe, bucse |

1.4.Tehnologicitatea constuctiei piesei

Tehnologicitatea este insusirea constructiei piesei prin care aceasta, fiind eficienta si sigura in exploatare, se poate executa la volumul de productie stabilit, cu consumuride materiale si de munca minime, deci si cu costuri scazute. Aprecierea tehnologicitatii constructiei piesei se face cu ajutorul unor indici tehnico economici absolute sau relative ca:

Volumul cilindrului I(r=45mm;h=10mm);V=63585mm3

Volumul cilindrului II(r=66mm;h=10mm);V=136778.4mm3

Volumul cilindrului III(r=75.2mm;h=10mm);V=165046.25mm3

Volumul cilindrului IV (r=66mm;h=10mm);V=136778.4mm3

Volumul cilindrului V(r=42mm;h=37mm);V=204941.52mm3

Volumul cilindrului VI(r=23.15mm;h=61mm);V=102650.59565mm3

Volumul cilindrului VII(r=40mm;h=16mm);V=80384mm3

Volumul gaurilor: V=524094.37435mm3

Masa piesei finite m=V∙ρ≈4.1 kg (pentru otel, ρ=7.8[g/cm3])

Gradul de unificare a elementelor constructive

Gauri: et=6; etd=3; λe=0.50%

Tesituri: et=6; etd=3; λe=0.50%

Concordanta formei constructive cu posibilitatile de realizare

Din punct de vedere al concordantei formei constructive a produsului cu particularitatile diferitelor metode si procedee de fabricare se poate mentiona:

Profilul exterior si interior se pot realize usor prin strunjire;

Rectificarile profilului exterior si interior se pot executa usor ;

Gauririle sunt accesibile, deci nu ridica probleme de gaurire;

In concluzie, avand in vedere cele expuse mai sus, putem concluziona ca piesa prezinta o buna tehnologicitate, neridicand probleme deosebite pentru executie.

|

Tip suprafata |

Nr. (cod) suprafata |

Procedee de prelucrare aplicabile tipului de suprafata |

Observatii privind respectarea conditiilor de tehnologicitate |

|

Cilindrica exterioara |

S7, S8, S9, S10, S11 |

strunjire |

posibil |

|

Cilindrica interioara |

S12 |

strunjire |

posibil |

|

Cilindrica interioara |

S13 |

gaurire, adancire |

posibil |

|

Cilindrica interioara |

S14 |

gaurire |

posibil |

|

Cilindrica interioara |

S15 |

strunjire, rectificare |

posibil |

|

Plan frontala |

S2, S3, S4, S5, S6 |

strunjire |

posibil |

|

Plan frontala |

S1 |

strunjire |

posibil |

|

Tesitura |

S16, S17, S18 |

strunjire |

posibil |

|

Canal de pana |

S19 |

strunjire |

posibil |

|

Degajare |

S20 |

strunjire |

posibil |

Gruparea suprafetelor pe tipuri de suprafete si procedee aplicabile acestora

Tabelul 1.4.1

Cap.2 Proiectarea semifabricatului

2.1 Stabilirea metodelor si procedeelor de obtinere a semifabricatului

2.1.1. Laminare

Folosirea semifabricatelor sub forma de bare laminate este indicata in cazul productiei de unicate si serie mica.

Semifabricatele sub forma de bare laminate se pot folosi si in cadrul productiei de serie si masa, in special pentru piese din clasa arborilor, atunci cand diferenta intre treptele arborilor este mica.

2.1.2.Matritarea pe prese

Matritarea pe prese are urmatoarele avantaje in raport cu matritarea pe ciocane:

- precizie mai ridicata datorita rigiditatii sporite a berbecului;

- inclinatii mai mici la peretii cavitatii datorita folosirii extractoarelor;

- posibilitatea mecanizarii si automatizarii procesului;

- consum mai mic de energie;

- productivitate ridicata.

La intocmirea desenului semifabricatului matritat trebuie realizate urmatoarele faze succesive:

Intocmirea desenului semifabricatului matritat se face plecand de la desenul de executie al piesei finite, la care se considera adaosurile de prelucrare si adaosurile tehnologice (inclinari pentru scoaterea usoara a semifabricatului din cavitatea matritei, raze de racordare pentru a elimina muchiile ascutite si pentru a ajuta la curgerea materialului in cavitatile matritei).

2.2 Adoptarea adaosurilor totale de prelucrare

Laminare Tabelul 2.2.1

|

Suprafata Sk |

Dimensiunea suprafetei piesei |

Adaos total de prelucrare |

Dimensiunea suprafetei semifabricatului |

|

S1 |

Ø145 |

2.5 |

Ø150 |

|

S2 |

77 |

4 |

81 |

Matritare pe prese

Tabelul 2.2.2

|

Suprafata Sk |

Dimensiunea suprafetei piesei |

Adaos total de prelucrare |

Dimensiunea suprafetei semifabricatului |

|

S1 |

77 |

2,25 |

79.25 |

|

S7 |

Ø 90/H=10 |

3 |

Ø 93 |

|

S2 |

1,5 |

11.5 |

|

|

S9 |

Ø145/H=10 |

3 |

Ø 148 |

|

S3 |

1,75 |

38.75 |

|

|

S11 |

Ø84/H=37 |

3,5 |

Ø87.5 |

|

S4 |

77 |

2 |

79 |

|

S12 |

Ø46.3/H=61 |

3,5 |

Ø42.8 |

|

S15 |

Ø80/H=16 |

3,5 |

Ø76.5 |

|

S21 |

2,75 |

13,25 |

Tabelul 2.2.3

|

Raza de racordare exterior |

6mm |

|

Raza de racordare interior |

8mm |

|

Inclinatii tehnologice exterior |

3˚ |

|

Inclinatii tehnologice interior |

7˚ |

2.3 Adoptarea procedeului economic de realizare a semifabricatului

Tabelul 2.3.1

|

Criteriul |

Ponderea criteriului |

Tip semifabricat |

Note pe tip semifabricat |

Punctaj pe tip semifabricat |

||

|

laminat |

matritat |

laminat |

matritat |

|||

|

Gr. de apropiere a semifabricatului de piesa |

0.50 |

laminat |

2 |

4 |

1.00 |

2.00 |

|

matritat |

||||||

|

Precizia semifabricatului |

0.20 |

laminat |

1 |

1 |

0.20 |

0.20 |

|

matritat |

||||||

|

Costul semifabricatului |

0.30 |

laminat |

5 |

3 |

1.50 |

0.90 |

|

matritat |

||||||

|

TOTAL PUNCTAJ PE SEMIFABRICAT |

2.70 |

3.10 |

||||

2.3.1 Gradul de apropiere al semifabricatuluide piesa

Tabelul 2.3.1.1

|

Volumul de material indepartat[%] |

Nota |

|

0-20 |

5 |

|

20-40 |

4 |

|

40-60 |

3 |

|

60-80 |

2 |

|

80-100 |

1 |

Vr.material=

Volumul piesei finite=524094.37435mm3

Laminare:

m

= Vt· ρ [g] V=![]() I [mm3]

I [mm3]

V=![]() I =

I = ![]() 1.430.662,5 mm3

1.430.662,5 mm3

Volumul semifabricatului laminat= 1.430.662,5 mm3

Vr.material = 63,36 mm3

Matritare:

V=(V.1+V.2+V.3)-(V.4+V.5)=

V=![]()

![]() (76,52×16+42,32×61)=713611.32mm3

(76,52×16+42,32×61)=713611.32mm3

Volumul semifabricatului matritat= 713611.32 mm3

Vr.material = 26.04 mm3

2.3.2 Precizia semifabricatului

Tabelul 2.3.2.1

|

Diferenta intre treptele de precizie/rugozitate semifabricat-piesa |

>=11 |

||||

|

Nota acordata |

Ra piesa= 0.8

Laminare: Ra semifabricat = 12.5

Matritare: Ra semifabricat = 12.5

|

Metoda de obtinere a semifabricatului |

Nota acordata |

|

Laminat la cald | |

|

Tras la rece | |

|

Matritat |

2.3.3 Costurile semifabricatului

Tabelul 2.3.3.1

2.4 Stabilirea tratamentelor termice primare necesare

Materialul din care este executata piesa este OLC 45. Prelucrabilitatea prin aschiere este corespunzatoare. Totusi, pentru obtinerea unei granulatii fine si uniforme, care favorizeaza prelucrarile prin aschiere este recomandata realizarea unui tratament termic primar de inmuiere, indiferent de modul de obtinere al semifabricatului.

Recoacerea este un tratament termic in care otelul este incalzit pana la o anumita temperatura, mentinut un anumit timp la acea temperatura si apoi racit lent. Prin recoacere se urmareste a se aduce otelul intr-o stare de echiiibru fizic, fizico-chomic si structural. Temperatura pentru recoacerea de inmuiere este cuprinsa intre 680-700° C

2.5 Desenul de executie al semifabricatului (Vezi anexa 1)

Tabelul 2.5.1

|

Suprafata Sk |

Dimensiunea suprafetei piesei |

Adaos total de prelucrare |

Dimensiunea suprafetei semifabricatului |

Abaterile limita |

Cota finala |

|

S1 |

77 |

2,25 |

79.25 |

D= H= |

79.25 |

|

S7 |

Ø 90/H=10 |

3 |

Ø 93 |

D= H= |

Ø93 |

|

S2 |

1,5 |

11.5 |

D= H= |

11.50 |

|

|

S9 |

Ø145/H=10 |

3 |

Ø 148 |

D= H= |

Ø148 |

|

S3 |

1,75 |

38.75 |

D= H= |

38.75 |

|

|

S11 |

Ø84/H=37 |

3,5 |

Ø87.5 |

D= H= |

Ø87.5 |

|

S4 |

77 |

2 |

79 |

D= H= |

79 |

|

S12 |

Ø46.3/H=61 |

3,5 |

Ø42.8 |

D= H= |

Ø42.8 |

|

S15 |

Ø80/H=16 |

3,5 |

Ø76.5 |

D= H= |

Ø 76.5 |

|

S21 |

2,75 |

13,25 |

D= H= |

13,25 |

Cap. 3 Proiectarea variantelor preliminare de proces

3.1 Stabilirea metodelor si procedeelor de prelucrare a suprafetelor semifabricatului

Tabelul 3.1.1

|

Sk |

Forma /caract. geometrice prescrise |

Varianta de succesiune |

Nr. de etape de prel. |

Succesiunea de prelucrari |

||

|

Etapa I |

Etapa II |

Etapa III |

||||

|

S7 |

Cilindrica exterioara T12(IT=350) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=350) Ra=6.3 | ||

|

S8 |

Cilindrica exterioara T12(IT=400) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=400) Ra=6.3 | ||

|

S9 |

Cilindrica exterioara T13(IT=400) Ra=6.3 |

I |

1 |

Str. de degrosare T113(IT=400)Ra=6.3 | ||

|

S10 |

Cilindrica exterioara T12(IT=400) Ra=6.3 |

I |

1 |

Str. de degrosare T12 (IT=400) Ra=6.3 | ||

|

S11 |

Cilindrica exterioara T12(IT=350) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=350) Ra=6.3 | ||

|

S12 |

Cilindrica interioara T10(IT=100) Ra=3.2 |

I |

2 |

Str. de degrosare T12(IT=250) Ra=6.3 |

Str. de finisare T10(IT=100) Ra=3.2 | |

|

S13 |

Cilindrica interioara T11(IT=110) Ra=6.3 |

I |

2 |

Gaurire T12(IT=180) Ra=6.3 |

Adancire de degr. T11(IT=110) Ra=6.3 | |

|

S14 |

Cilindrica interioara T11(IT=110) Ra=6.3 |

I |

1 |

Gaurire T12(IT=180) Ra=6.3 | ||

|

S15 |

Cilindrica interioara T7(IT=30) Ra=0.8 |

I |

3 |

Str. de degrosare T12(IT=300) Ra=6.3 |

Str. de finisare T9(IT=74) Ra=1.6 |

Rectif. degr. T7(IT=30)Ra=0.8 |

|

S1 |

Plan frontala T7(IT=35) Ra=1.6 |

I |

2 |

Str. de degrosare T9(IT=87) Ra=3.2 |

Str. de finisare T7(IT=35) Ra=1.6 | |

|

S2 |

Plan frontala T12(IT=150) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=150) Ra=6.3 | ||

|

S3 |

Plan frontala T12(IT=250) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=250) Ra=6.3 | ||

|

S4 |

Plan frontala T12(IT=300) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=300) Ra=6.3 | ||

|

S5 |

Plan frontala T12(IT=150) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=150) Ra=6.3 | ||

|

S6 |

Plan frontala T12(IT=150) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=150) Ra=6.3 | ||

|

S21 |

Plan frontala T12(IT=150) Ra=6.3 |

I |

1 |

Str. de degrosare T12(IT=150) Ra=6.3 | ||

|

S16 S17 S18 |

Conica-tesitura T12(IT=100) Ra=6.3 |

I |

1 |

Str. de degrosare T12 (IT=100) Ra=6.3 | ||

|

S19 |

Canal de pana T8(IT=18) Ra=1.6 |

I |

1 |

Brosare T8(IT=18) Ra=1.6 | ||

3.2 Principii generale de proiectare si restrictii specifice grupului din care face parte piesa

Principiile, legile, regulile care determina continutul si succesiunea optima ale operatiilor unui rocess tehnologic sunt urmatoarele:

Suprapunerea bazelor tehnologice cu bazele de cotare functionale SBT≡SBC

Numai daca bazele tehnologice sunt identice cu bazele de cotare pentru o suprafata ce trebuie prelucrata, erorile de prelucrare sunt minime.

Minimizarea numarului operatiilor

Minimizarea schemelor de orientare si fixare a semifabricatului

Rationalitatea primei operatii

In prima/primele operatie/operatii a/ale unui proces tehnologic se prelucreaza acele suprafete care sunt baze tehnologice. In urmatoarele operatii orientarea se face pe aceste suprafete baze tehnologice.

Concentrarea prelucrarilor

Concentrarea se realizeaza prin asocierea geometrica sau tehnologica a suprafetelor prelucrate si presupune realizarea in cadrul aceleiasi operatii a suprafetelor de acelasi tip: cilindrice, plane, conice.

Asocierea tehnologica a suprafetelor este legata de particularitatile constructive ale sculelor aschietoare, dispozitivelor de lucru si masinilor-unelte folosite.

Doua suprafete intre care exista conditii de pozitie reciproca se realizeaza in 2 variante:

-se prelucreaza mai intai suprafata mai precisa, se orienteaza pe ea cea de-a doua suprafata legata de prima prin conditie de pozitie relativa.

-ori de cate ori este posibil cele 2 suprafete se prelucreaza cu aceeasi orientare si fixare a semifabricatului.

Diferentierea prelucrarilor

Este in legatura cu etapele de prelucrare ce pot fi utilizate la realizarea unei suprafete. Etapele de prelucrare sunt:

etape de degrosare;

etape de semifinisare;

etape de finisare;

etape de superfinisare.

Diferentierea prelucrarilor din punct de vedere al etapelor de prelucrare impune urmatoarea regula: prelucrarile de degrosare se executa la inceputul procesului tehnologic, sunt urmate de prelucrarile de semifinisare, in timp ce finisarile si superfinisarile se executa spre sfarsitul procesului tehnologic dupa tratamentul termic final care are rolul de a mari duritatea materialului de prelucrat. Finisarile se realizeaza prin rectificare, superfinisarile prin rodare, lecuire, vibronetezire.

Stabilirea judicioasa a operatiilor finale

Daca pisa nu este supusa unui tratament termic in ultimele operatii se prelucreaza fara rol functional deosebit, fara precizie deosebita si suprafata care s-ar putea deteriora in timpul transportului de la o operatie la alta.

Prevederea corecta a operatiilor de tratament termic

- tratament termic primar aplicat semifabricatului pentru a-i imbunatatii prelucrabilitatea prin aschiere;

- tratament termic intermediar de imbunatatire care se poate aplica dupa prelucrarea de degrosare care modifica starea de tensiune interna a semifabricatului.

Stabilirea rationala a operatiilor de control tehnic

- o operatie de control tehnic intermediar se efectueaza fie dupa fiecare etapa de prelucrare, fie inaintea tratamentului termic final;

- control tehnic activ pe operatie pentru anumite masini-unelte.

Operatia de control tehnic final este ultima a carei schita de operatie este piesa de prelucrat

Minimizarea curselor active si de gol a sculelor

atat in faza de lucru cat si in faza de retragere.

Unificarea constructiei SDV-urilor

Prelucrarea suplimentara a suprafetelor tehnologice permanente

Uniformizarea timpilor de realizare a operatiilor

Restrictii specifice procesului tehnologic:

- prelucrarea suprafetei de referinta P

- prelucrarea suprafetei Ø46.3

3.3 Stabilirea continutului si succesiuni operatiilor procesului tehnologic

Structura preliminara a fiecarui proces tehnologic se va prezenta intr-un tabel de forma celui ce urmeaza:

Varianta I

Tabelul 3.3.1

|

Numar operatie, denumire, schita |

Masina- unealta, scula, dispozitiv, verificator |

|

Operatia 00- Matritare

|

Masina- unealta: masina de forjat pe verticala |

|

Operatia 10- Strunjire

C1(T01): S1(D), S2(D), S7(D), S8(D), S6(D), S9(D), S12(D), S15(D) C2(T02): S12(D), S17(D), S18(D) C3(T03): S1(F), C4(T04): S12(F), S15(F) |

Masina- unealta: Strung cu CN Scule: cutite de strung T MAX P T01- cutit de strunjit exterior (degrosare) T02- cutit de strunjit interior (degrosare) T03- cutit de degajat interior T04- cutit de strunjit exterior (finisare) T05- cutit de strunjit interior (finisare) Dispozitiv: universal cu 3 bacuri Verificator: -pentru diametre calibre potcoava -pentru lungimi subler Frecventa de masurare 1/10 piese |

|

Operatia 20- Strunjire

C1(T01): S4(D), S11(D), S10(D), S3(D), S5(D) C2(T02): S16(D) |

Masina- unealta: Strung cu CN Scule: cutite de strung T MAX P T01- cutit de strunjit exterior (degrosare) T02- cutit de strunjit interior (degrosare) Dispozitiv: universal cu 3 bacuri Verificator: -pentru diametre calibre potcoava -pentru lungimi subler Frecventa de masurare 1/10 piese |

|

Operatia 30: Gaurire- adancire

|

Masina- unealta: masina de gaurit cu cap multiax GPR 45 Scule: -burghiu elicoidal cu coada conica; -adancitor Dispozitiv: universal cu 3 bacuri Verificator: - subler Frecventa de masurare 1/10 piese |

|

Operatia 40: Brosare

|

Masina- unealta: masina de brosat vertical Scula: brosa Dispozitiv: rezulta din constructia brosei Verificator: sablon sau calibru Frecventa de masurare 1/10 piese |

|

Operatia 50: Tratament termic |

Cuptor Calire- revenire |

|

Operatia 60: Rectificare

|

Masina-unealta: masina de rectificat interior Scula: corp abraziv cilindric plan Dispozitiv: universal cu 3 bacuri Verificator: micrometru de interior Frecventa de masurare 1/10 piese |

|

Operatia 70: Control tehnic final

|

Banc de control cu dispozitive speciale Se controleaza cotele si rugozitatile: - suprafetei Ø80 - suprafetei Ø46.3 |

Varianta II

Tabelul 3.3.2

|

Numar operatie, denumire, schita |

Masina- unealta, scula, dispozitiv, verificator |

|

Operatia 00- Matritare |

IDEM OP.00 VARIANTA I |

|

Operatia 10- Strunjire |

IDEM OP.10 VARIANTA I |

|

Operatia 20- Strunjire |

IDEM OP.20 VARIANTA I |

|

Operatia 30: Gaurire

|

Masina- unealta: masina de gaurit cu cap multiax GPR 45 Scule: -burghiu elicoidal cu coada conica; Dispozitiv: universal cu 3 bacuri Verificator: - subler Frecventa de masurare 1/10 piese |

|

Operatia 40: Adancire

|

Masina- unealta: masina de gaurit cu cap multiax GPR 45 Scule: -adancitor Dispozitiv: universal cu 3 bacuri Verificator: - subler Frecventa de masurare 1/10 piese |

|

Operatia 50: Mortezare

|

Masina- unealta: masina de mortezat Scula: cutit de mortezat Dispozitiv: universal cu 3 bacuri Verificator: sablon sau calibru Frecventa de masurare 1/10 piese |

|

Operatia 60: Tratament termic |

Cuptor Calire- revenire |

|

Operatia 70: Rectificare |

IDEM OP.60 VARIANTA I |

|

Operatia 80: Control tehnic final |

IDEM OP.70 VARIANTA I |

4. Proiectarea primei variante de proces tehnologic

Obiectivul acestei etape de proiectare este de a stabili adaosurile necesare prelucrarilor

suprafetelor piesei si calculul dimensiunilor intermediare ale acestor suprafete.

Adaosul de prelucrare reprezinta grosimea stratului de material indepartat la prelucrarea unei suprafete in vederea obtinerii caracteristicilor geometrice prescrise acesteia. Adaosul de prelucrare poate fi:

intermediar: Ai, cand suprafata se prelucreaza in cel putin 2 etape;

total: At, reprezinta stratul de material care se indeparteaza prin efectuarea tuturor prelucrarilor (etapelor) suprafetei.

Dimensiunile intermediare sunt dimensiunile pe care le capata o suprafata a piesei dupa

aplicarea etapelor de prelucrare, incepand de la semifabricat pana la piesa finita.

Tabelul 4.1.1

|

Sk |

Etape de prelucrare a suprafetei Sk |

Adaos total/ intermediar [mm] |

Dimensiunea nominala Dknom[mm] |

Dimensiunea prescrisa [mm] |

||

|

Denumirea etapei |

T [mm] |

Ai/As [mm] |

||||

|

S15 |

Matritare |

1.6 |

|

Ø 76.50 |

Ø 76.50 |

|

|

Strunjire degrosare |

0.30 |

|

1.09 |

Ø 78.68 |

Ø 78.68 |

|

|

Strunjire de finisare |

0.074 |

|

0.36 |

Ø 79.4 |

Ø 79.4 |

|

|

Rectificare |

0.003 |

|

0.3 |

Ø 80 |

Ø 80 |

|

|

S1 |

Matritare |

2.2 |

|

79.25 |

79.25 |

|

|

Strunjire degrosare |

0.087 |

|

1.68 |

77.56 |

77.56 |

|

|

Strunjire de finisare |

0.035 |

|

0.56 |

77 |

77 |

|

|

S12 |

Matritare |

1.8 |

|

Ø 42.8 |

Ø 42.8 |

|

|

Strunjire degrosare |

0.25 |

|

1.31 |

Ø 45.44 |

Ø 45.44 |

|

|

Strunjire de finisare |

0.10 |

|

0.43 |

Ø 46.3 |

Ø 46.3 |

|

|

S7 |

Matritare |

1.6 |

|

Ø 93 |

Ø 93 |

|

|

Strunjire degrosare |

0.35 |

|

1.5 |

Ø 90 |

Ø 90 |

|

|

S8 |

Matritare |

1.6 |

|

Ø 135 |

Ø 135 |

|

|

Strunjire degrosare |

0.40 |

|

1.5 |

Ø 132 |

Ø 132 |

|

|

S9 |

Matritare |

1.6 |

|

Ø 148 |

Ø 148 |

|

|

Strunjire degrosare |

0.40 |

|

1.5 |

Ø 145 |

Ø 145 |

|

|

S10 |

Matritare |

1.6 |

|

Ø 135 |

Ø 135 |

|

|

Strunjire degrosare |

0.40 |

|

1.5 |

Ø 132 |

Ø 132 |

|

|

S11 |

Matritare |

2.00 |

|

Ø 87.5 |

Ø 87.5 |

|

|

Strunjire degrosare |

0.35 |

|

1.75 |

Ø 84 |

Ø 84 |

|

|

S2 |

Matritare |

1.6 |

|

11.5 |

11.5 |

|

|

Strunjire degrosare |

0.15 |

|

1.5 |

10 |

10 |

|

|

S3 |

Matritare |

1.6 |

|

38.75 |

38.75 |

|

|

Strunjire degrosare |

0.25 |

|

1.75 |

37 |

37 |

|

|

S4 |

Matritare |

2.1 |

|

79 |

79 |

|

|

Strunjire degrosare |

0.30 |

|

2.00 |

77 |

77 |

|

|

S5 |

Matritare |

2.1 |

|

11.75 |

11.75 |

|

|

Strunjire degrosare |

0.15 |

|

1.75 |

10 |

10 |

|

|

S6 |

Matritare |

2.1 |

|

11.75 |

11.75 |

|

|

Strunjire degrosare |

0.15 |

|

1.75 |

10 |

10 |

|

Obiectivul acestei etape este de a proiecta in detaliu fiecare operatie a procesului tehnologic considerat.

Elementele de plecare in atingerea acestui obiectiv sunt :

structura preliminara a procesului tehnologic (stabilita la 3.3),

marimile adaosurilor de prelucrare si dimensiunile intermediare ale suprafetelor piesei (determinate la 4.1).

caracteristicile constructive ale suprafetelor piesei (cele de pe desenul de executie, sintetizate la 1.2).

Operatiile procesului tehnologic vor fi analizate si proiectate in ordinea din procesul tehnologic. Proiectarea detaliata a unei operatii consta in parcurgerea succesiva a urmatorilor pasi :

A. Intocmirea schitei operatiei

B. Precizarea fazelor de lucru ale operatiei

C. Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic

D. Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

E. Determinarea valorilor parametrilor regimului de lucru

F. Stabilirea componentelor ciclului de munca si determinarea normei de timp

G. Elaborarea programului de comanda numerica (unde este cazul)

Operatia 10 - Strunjire 1

A. Intocmirea schitei operatiei

B. Precizarea fazelor de lucru ale operatiei

A. Orientarea si fixarea semifabricatului in dispozitiv

1. Strunjire de degrosare exterioara

B. Indexarea capului turelei

2. Strunjire de degrosare interioara

C. Indexarea capului turelei

3. Strunjire degajare

D. Indexarea capului turelei

4. Strunjire de finisare exterioara

E. Indexarea capului turelei

5. Strunjire finisare interioara

F. Desprinderea piesei

Tabelul 4.2.1

|

Operatia 10/ Schita ciclurilor |

Punctele caracteristicecoord. traseului sculei |

X |

Z |

||||

|

C1

|

A |

80 |

80 |

||||

|

B |

80 |

78.75 |

|||||

|

C |

90 |

78.75 |

|||||

|

D |

90 |

68.75 |

|||||

|

E |

132 |

68.75 |

|||||

|

F |

132 |

58.75 |

|||||

|

G |

145 |

58.75 |

|||||

|

H |

145 |

48.75 |

|||||

|

I |

147 |

50 |

|||||

|

N01 G36 XZ T0101M06 N02 G00 G96 X80 Z80 S F N03 G01 Z 78.75 N04 X 90 N05 Z 68.75 N06 X 132 N07 Z 58.75 N08 X 145 N09 Z 48.75 N10 X 147 Z 50 |

|||||||

|

C2

C3

|

A |

82 |

78.75 |

||||

|

B |

80 |

77.75 |

|||||

|

C |

80 |

62.75 |

|||||

|

D |

48.3 |

62.75 |

|||||

|

E |

46.3 |

61.75 |

|||||

|

F |

46.3 |

1.75 |

|||||

|

G |

40 |

1.75 |

|||||

|

H |

40 |

70 |

|||||

|

N01 G36 XZ T0202M06 N02 G00 G96 X 82 Z 78.75 S F N03 G01 X 80 Z 77.75 N04 Z 62.75 N05 X 48.3 N06 X 46.3 Z 61.75 N07 Z 1.75 N08 X 40 N09 Z 70 |

|||||||

|

A |

75 |

80 |

|||||

|

B |

75 |

64.75 |

|||||

|

C |

82 |

64.75 |

|||||

|

N01 G36 XZ T0303M06 N02 G00 G96 X75 Z80 S F N03 G01 Z 64.75 N04 X 82 N05 X 75 N06 Z 80 |

|||||||

|

C4

|

A |

80 |

80 |

||||

|

B |

80 |

78.75 |

|||||

|

C |

92 |

78.75 |

|||||

|

N01 G36 XZ T0404M06 N02 G00 G96 X80 Z80 S F N03 G01 Z 78.75 N04 X 92 |

|||||||

|

C5

|

A |

80 |

80 |

|

B |

80 |

63.75 |

|

|

C |

46.3 |

63.75 |

|

|

D |

46.3 |

1.75 |

|

|

E |

40 |

1.75 |

|

|

F |

40 |

70 |

|

|

N01 G36 XZ T0505M06 N02 G00 G96 X80 Z80 S F N03 G01 Z 63.5 N04 X 46.3 N05 Z 1.75 N06 X 40 N07 Z 70 |

|||

C. Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic

Masina unealta: Strung cu comanda numerica StarChip 450

Specificatii standard ale masinii:

Dimensiuni masina:

Dispozitiv de orientare si fixare dispozitiv universal cu trei bacuri cu fixare pe exterior STAS 1373 - 73.

Caracteristicile sculelor aschietoare

T01

- cutit TMAX P - cutit pentru strunjire de degrosare exterioara

cod placuta: CNMG 12 04 08 4025

cod suport (pentru exterior): PCLNL 16 16 H 09

T02

cutit TMAX P- cutit pentru strunjire de degrosare interioara

cod placuta: CNMG 12 04 04 4025

cod suport (pentru interior): S25T-PCLNL12 12 H 09

T03

- cutit TMAX P- cutit pentru strunjire degajare interioara

cod placuta: L123E2-0200-0502-CM 4125

cod suport (pentru interior): LAG123J08-25B

T04

cutit TMAX P- cutit pentru strunjire de finisare exterioara

cod placuta: VBMT 16 04 04 - PF 4015

cod suport (pentru exterior): SVJBL 16 16 H 11

T05

cutit TMAX P- cutit pentru strunjire de finisare interioara

cod placuta: VBMT 11 03 04- PF 4015

cod suport (pentru interior): S15 F-SDLER 12 12 H 09

Tabelul 4.2.2

|

||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||

Verificator subler exterior/interior: 0,1 mm

D. Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Metoda de reglare a sistemului la dimensiune trebuie sa specifice modul de pozitionare relativa a alementelor sistemului tehnologic pentru realizarea prelucrarilor.

Metoda de reglare la dimensiune este cea cu semifabricate (piese) de proba. Semifabricatele (piesele) de proba care se utilizeaza la reglare sunt piese din fabricatia curenta, care au parcurs stadiile de transformare anterioare operatiei la care are loc reglare.

E. Determinarea valorilor parametrilor regimului de lucru

Este determinat cu ajutorul soft-ului COROGUIDE

Tabelul 4.2.3

|

Ciclul |

Suprafata prelucrata (fazele operatiei) |

Regimul de lucru |

T [min] |

Tb [min] |

|||

|

t [mm] |

s [mm/rot] |

v [m/min] |

n [rot/min] |

||||

|

S1 | |||||||

|

S2 | |||||||

|

S6 | |||||||

|

S7 | |||||||

|

S8 | |||||||

|

S9 | |||||||

|

S12 | |||||||

|

S15 | |||||||

|

S17 | |||||||

|

S18 | |||||||

|

S20 | |||||||

|

S1 | |||||||

|

S15 | |||||||

|

S12 | |||||||

Tabelul 4.2.4

F. Stabilirea componentelor ciclului de munca si determinarea normei de timp

Consta in definirea exacta a activitatilor pe care operatorul si sistemul tehnologic le au de realizat in vederea executarii operatiei (stabilirea elementelor procesului de munca). Aceste elemente se noteaza intr-un tabel de forma celui urmator, in care se regasesc partial si unele dintre elementele anterior stabilite (caracteristicile elementelor sistemului tehnologic, regimul de aschiere etc.).

Tabelul 4.2.5

|

Denumire piesa |

BUCSA |

Nr. si denumire operatie |

10/Strunjire |

|||||||||||||||

|

Material piesa |

OLC 45 |

Masina-unealta |

StarChip 450 |

|||||||||||||||

|

Nr. crt. |

Denumirea activitatii |

S.D.V. - urile utilizate |

Regim de aschiere |

Timpi [ cmin] |

||||||||||||||

|

v |

f(s) |

n |

a(t) |

i |

vf |

L |

ta |

tam |

tb |

tma |

tf |

|||||||

|

Prindere SF (din container) | ||||||||||||||||||

|

Orientare - fixare SF in dispozitiv | ||||||||||||||||||

|

Pornire rotatie arbore principal | ||||||||||||||||||

|

Deplasare rapida a sculei T01 | ||||||||||||||||||

|

Strunjire S1, S7 | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Strunjire S2, S6, S8 | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Strunjire S9 | ||||||||||||||||||

|

Retragere rapida scula | ||||||||||||||||||

|

Indexare turela | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Deplasare rapida a sculei T02 | ||||||||||||||||||

|

Strunjire S12, S18 | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Strunjire S15, S17 | ||||||||||||||||||

|

Retragere rapida scula | ||||||||||||||||||

|

Indexare turela | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Deplasare rapida a sculei T03 | ||||||||||||||||||

|

Strunjire S20 | ||||||||||||||||||

|

Retragere rapida scula | ||||||||||||||||||

|

Indexare turela | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Deplasare rapida a sculei T04 | ||||||||||||||||||

|

Strunjire S1 | ||||||||||||||||||

|

Retragere rapida scula | ||||||||||||||||||

|

Indexare turela | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Schimbare valoare avans | ||||||||||||||||||

|

Deplasare rapida a sculei T05 | ||||||||||||||||||

|

Strunjire S12 | ||||||||||||||||||

|

Schimbare valoare turatie | ||||||||||||||||||

|

Strunjire S15 | ||||||||||||||||||

|

Retragere rapida scula | ||||||||||||||||||

|

Oprire rotatie arbore principal | ||||||||||||||||||

|

Desprinderea piesei | ||||||||||||||||||

|

Depozitarea piesei in container | ||||||||||||||||||

|

Curatarea dispozitivului de aschii | ||||||||||||||||||

|

Control piesa (F = 1/10 piese) | ||||||||||||||||||

|

Total categorii de timp [cmin] | ||||||||||||||||||

|

Timp de pregatire-incheiere, Tpi [min/lot] | ||||||||||||||||||

|

Timp unitar, Tu [min/buc] | ||||||||||||||||||

|

Norma de timp, TN [min/buc] | ||||||||||||||||||

|

Numar de piese pe lot [buc] |

Durata executiei lotului de piese, [min/lot] | |||||||||||||||||

G. Elaborarea programului de comanda numerica

% Strunjire Operatia 10

N01 G36 XZ T0101M03M06

N02 G00 G96 X 80 Z 80 S 692 F 0.4

N03 G01 Z 78.75

N04 X 90

N05 Z 68.75

N06 X 132

N07 Z 58.75

N08 X 145

N09 Z 48.75

N10 X 147 Z 50

N11 G36 XZ T0202M03M06

N12 G00 G96 X 82 Z 78,75S 1253 F 0.4

N13 G01 X 80 Z 77.75

N14 Z 62.75

N15 X 48.3

N16 X 46.3 Z 61.75

N17 Z 1.75

N18 X 40

N19 Z 70

N20 G36 XZ T0303M03M06

N21 G00 G96 X 75 Z 80 S 485 F 0.4

N22 G01 Z 64.75

N23 X 82

N24 X 75

N25 Z 80

N26 G36 XZ T0404M03M06

N27 G00 G96 X 80 Z 80 S 1786 F 0.4

N28 G01 Z 78.75

N29 X 92

N30 G36 XZ T0505M03M06

N31 G00 G96 X 80 Z 80 S 2009 F 0.4

N32 G01 Z 63.5

N33 X 46.3

N34 Z 1.75

N35 X 40

N36 Z 70

N37 G39 M22

Operatia 20 - Strunjire 2

A. Intocmirea schitei operatiei

B. Precizarea fazelor de lucru ale operatiei

A. Orientarea si fixarea semifabricatului in dispozitiv

1. Strunjire de degrosare exterioara

B. Indexarea capului turelei

2. Strunjire de degrosare interioara

C. Desprinderea piesei

Tabelul 4.2.6

|

Operatia 20/ Schita ciclurilor |

Punctele caracteristicecoord. traseului sculei |

X |

Z |

||

|

C1

|

A |

46 |

80 |

||

|

B |

46 |

77 |

|||

|

C |

80 |

77 |

|||

|

D |

80 |

40 |

|||

|

E |

132 |

40 |

|||

|

F |

132 |

30 |

|||

|

G |

147 |

30 |

|||

|

N01 G36 XZ T0101M06 N02 G00 G96 X46 Z80 S F N03 G01 Z 77 N04 X 80 N05 Z 40 N06 X 132 N07 Z 30 N08 X 147 |

|||||

|

C2

|

A |

50 |

80 |

||

|

B |

48.3 |

77 |

|||

|

C |

46 |

76 |

|||

|

D |

46 |

80 |

|||

|

N01 G36 XZ T0202M06 N02 G00 G96 X50 Z80 S F N03 G01 X 48.3 Z 77 N04 X 46 Z 76 N05 Z 80 |

|||||

C. Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic

Masina- unealta: idem operatia 10;

Dispozitiv de orientare si fixare dispozitiv universal cu trei bacuri cu fixare pe exterior STAS 1373 - 73.

Caracteristicile sculelor aschietoare

T01

cutit TMAX P - cutit pentru strunjire de degrosare exterioara

cod placuta: CNMG 12 04 08 4025

cod suport (pentru exterior): PCLNL 16 16 H 09

T02

cutit TMAX P- cutit pentru strunjire de degrosare interioara

cod placuta: CNMG 12 04 04 4025

cod suport (pentru interior): S25T-PCLNL12 12 H 09

Verificator subler exterior/interior: 0,1 mm

D. Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Metoda de reglare a sistemului la dimensiune trebuie sa specifice modul de pozitionare relativa a alementelor sistemului tehnologic pentru realizarea prelucrarilor.

Metoda de reglare la dimensiune este cea cu semifabricate (piese) de proba. Semifabricatele (piesele) de proba care se utilizeaza la reglare sunt piese din fabricatia curenta, care au parcurs stadiile de transformare anterioare operatiei la care are loc reglare.

E. Determinarea valorilor parametrilor regimului de lucru

Este determinat cu ajutorul soft-ului COROGUIDE

Tabelul 4.2.7

|

Ciclul |

Suprafata prelucrata (fazele operatiei) |

Regimul de lucru |

T [min] |

Tb [min] |

|||

|

t [mm] |

s [mm/rot] |

v [m/min] |

n [rot/min] |

||||

|

S3 | |||||||

|

S4 | |||||||

|

S5 | |||||||

|

S10 | |||||||

|

S11 | |||||||

|

S16 | |||||||

F. Stabilirea componentelor ciclului de munca si determinarea normei de timp

Consta in definirea exacta a activitatilor pe care operatorul si sistemul tehnologic le au de realizat in vederea executarii operatiei (stabilirea elementelor procesului de munca). Aceste elemente se noteaza intr-un tabel de forma celui urmator, in care se regasesc partial si unele dintre elementele anterior stabilite (caracteristicile elementelor sistemului tehnologic, regimul de aschiere etc.).

Tabelul 4.2.8

|

Denumire operatie |

Denumire timp |

Formula utilizata |

Valoare [min] |

|

20. Strunjire II |

Timpul de baza [min] |

Tb = (tabelul 4.2.2.1[6.I]) | |

|

Timpul auxiliar total [min] |

ta1 = 0,03 +0,03 +0,02 +0,02 = 0,10 (tabelul 12.21[6. I]) ta2 = 0.13 (tabelul 12.21[6. I]) ta3 = 0,16 [min] (tabelul 12.24[6. I]) Ta=ta1+ ta2+ ta3 | ||

|

Timpul de odihna si necesitati firesti [min] |

Ton= (tabelul 12.27[6. I]) | ||

|

Timpul de deservire tehnica [min] |

Tdt = (tabelul 12.26[6. I]) | ||

|

Timpul de deservire organizatorica [min] |

Tdo = (tabelul 12.26[6. I]) | ||

|

Timpul de desrvire tehnica si organizatorica |

Td = Tdt + Tdo | ||

|

Timpul de prindere - desprindere piesa [min] |

(tabelul 12.9 [6. I]) | ||

|

Timpul pentru indexare turela |

2 (scule) · 1,8 (sec - timp necesar pentru schimbarea unei scule) | ||

|

Timpul de pregatire incheiere [min] |

(tabelul 12.6 [6. I]) | ||

|

Norma tehnica de timp [min] |

Tn = Tb +Ta + Ton +Td + Tpd

+Tindexare turela + |

Tn = 0,97+15.5/n Tn = 1,1262 |

% Strunjire Operatia 20

N01 G36 XZ T0101M03M06

N02 G00 G96 X46 Z80 S 0,4 F 1194

N03 G01 Z 77

N04 X 80

N05 Z 40

N06 X 132

N07 Z 30

N08 X 147

N09 G36 XZ T0202M06

N10 G00 G96 X50 Z80 S 0,4 F 2325

N11 G01 X 48.3 Z 77

N12 X 46 Z 76

N13 Z 80

N14 G39 M22

Operatia 30 - Gaurire, adancire

A. Intocmirea schitei operatiei

B. Precizarea fazelor de lucru ale operatiei

A. Orientarea si fixarea semifabricatului in dispozitiv

1. Gaurire Φ10

B. Indexare dispozitiv

2. Gaurire Φ10

C. Indexarea capului turelei

3. Adancire Φ18

D. Indexarea dispozitiv

3. Adancire Φ18

E. Desprinderea piesei

C. Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic

Masina unealta masina de gaurit GPR 45

Dimensiunile de gabarit:

lungimea ................mm........2085

latimea .................mm.......1990

inaltimea................mm......2770

Dispozitivul de orientare si fixare a piesei: dispozitiv de gaurit indexabil

Scula utilizata: Burghiu elicoidal scurt, cu coada conica Ø10 STAS 575-80/Rp3 (tabelul 3.13 [7])

Verificator: calibru tampon Ø4

D. Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Metoda de reglare a sistemului la dimensiune trebuie sa specifice modul de pozitionare relativa a alementelor sistemului tehnologic pentru realizarea prelucrarilor.

Metoda de reglare la dimensiune este cea cu semifabricate (piese) de proba. Semifabricatele (piesele) de proba care se utilizeaza la reglare sunt piese din fabricatia curenta, care au parcurs stadiile de transformare anterioare operatiei la care are loc reglare.

E. Determinarea valorilor parametrilor regimului de lucru

Valorile parametrilor regimului de aschiere:

La burghiu:

Tabelul 4.2.9

|

Adancimea de aschiere mm t |

Avansul de aschiere S mm/rot |

Viteza de aschiere V m/min |

Durabilitatea T mm |

Turatia n Rot/ min |

Forsa axiala Fax daN |

Nr de treceri i |

Momentul daNmm Mas |

Puterea kw |

|

5 |

0.14 |

25 |

25 |

1171 |

112 |

1 |

280 |

0.42 |

la adancitor:

Tabelul 4.2.10

|

Calitatea materialului |

Rezistenta la rupere daN/mm |

Vitaza de aschiere v m/min |

Diametrul adancitorului [mm] 18 |

Te |

|

|

N [rot/min] |

S [mm/rot] |

||||

|

Otel carbon |

60..70 |

8 |

127 |

0.07 |

60 min |

F. Stabilirea componentelor ciclului de munca si determinarea normei de timp

Consta in definirea exacta a activitatilor pe care operatorul si sistemul tehnologic le au de realizat in vederea executarii operatiei (stabilirea elementelor procesului de munca). Aceste elemente se noteaza intr-un tabel de forma celui urmator, in care se regasesc partial si unele dintre elementele anterior stabilite (caracteristicile elementelor sistemului tehnologic, regimul de aschiere etc.).

Tabelul 4.2.11

|

Denumire piesa |

FLANSA |

Nr. si denumire operatie |

30/Gaurire |

||||||||||||

|

Material piesa |

OLC 45 |

Masina-unealta |

GPR 45 |

||||||||||||

|

Nr. crt. |

Denumirea activitatii |

S.D.V. - urile utilizate |

Regim de aschiere |

Timpi [ cmin] |

|||||||||||

|

v |

f(s) |

n |

a(t) |

i |

vf |

L |

ta |

tam |

tb |

tma |

tf |

||||

|

Prindere SF (din container) | |||||||||||||||

|

Orientare - fixare SF in dispozitiv | |||||||||||||||

|

Pornire rotatie arbore principal | |||||||||||||||

|

Coborare arbore principal 60mm | |||||||||||||||

|

Cuplare avans de lucru | |||||||||||||||

|

Gaurile prima gaura | |||||||||||||||

|

Retragere automata scula | |||||||||||||||

|

Indexare dispozitiv | |||||||||||||||

|

Cuplare avans de lucru | |||||||||||||||

|

Gaurile a doua gaura | |||||||||||||||

|

Retragere automata scula | |||||||||||||||

|

Indexare turela | |||||||||||||||

|

Cuplare avans de lucru | |||||||||||||||

|

Adancire prima gaura | |||||||||||||||

|

Retragere automata scula | |||||||||||||||

|

Indexare dispozitiv | |||||||||||||||

|

Cuplare avans de lucru | |||||||||||||||

|

Adancire a doua gaura | |||||||||||||||

|

Retragere automata scula | |||||||||||||||

|

Oprire rotatie arbore principal | |||||||||||||||

|

Ridicare arbore principal 60mm | |||||||||||||||

|

Desprindere piesa | |||||||||||||||

|

Depozitare piesa in container | |||||||||||||||

|

Curatare dipozitiv de aschii | |||||||||||||||

|

Control piesa(F= 1/10 piese) | |||||||||||||||

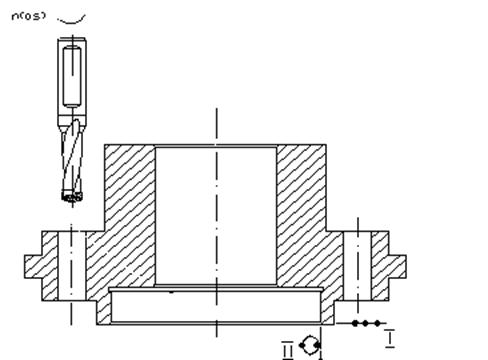

Operatia 40 - Brosare

A. Intocmirea schitei operatiei

B. Precizarea fazelor de lucru ale operatiei

A. Orientarea si fixarea semifabricatului in dispozitiv

1. Brosare

B. Desprinderea semifabricatului

C. Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic

Masina unealta: masina de brosat vertical interior BVI 10/10S

Scula utilizata: Brosa din Rp3, cu:

lungimea activa totala de 660 mm

lungimea pana la primul dinte 265 mm

suprainaltarea dintilor, a = 0,025 mm

pasul dintilor aschietori, p = 12 mm

parametrii geometrici ai brosei: γ = 12° ; α = 3°

Durabilitatea economica a brosei: T = 200 min

Dispozitivul de orientare si fixare a piesei: Dispozitiv de lucru

Verificator: micrometru de interior cu valoarea diviziunii de 0,001 mm

Din constructia brosei

Tabelul 4.2.12

|

Denumire operatie |

Parametrii regimului de aschiere |

Relatia de calcul |

Valoare calculata |

Valoare adoptata |

|

40. Brosare |

Ap [mm] | |||

|

sd = a [mm/dinte] | ||||

|

v [m/min] |

v = |

(tabelul 9.131 [6. II]) |

F. Stabilirea componentelor ciclului de munca si determinarea normei de timp

Consta in definirea exacta a activitatilor pe care operatorul si sistemul tehnologic le au de realizat in vederea executarii operatiei (stabilirea elementelor procesului de munca). Aceste elemente se noteaza intr-un tabel de forma celui urmator, in care se regasesc partial si unele dintre elementele anterior stabilite (caracteristicile elementelor sistemului tehnologic, regimul de aschiere etc.).

Tabelul 4.2.13

|

Denumire operatie |

Denumire timp |

Formula utilizata |

Valoare calculata [min] |

|

40. Brosare |

Timpul de baza [min] |

Tb = l1 = 0 ; l2 = 50; L = 395+62 = 457 mm (tab.12.64 [6.II]) | |

|

Timpul pentru prinderea-desprinderea piesei [min] |

Tpd (tab.12.65 [6.II]) | ||

|

Timpul ajutator pentru indepartarea piesei si asezarea pe tije in container [min] |

ta1 (tab.12.68 [6.II]) | ||

|

Timpul ajutator pentru comanda masinii [min] |

ta2 (tab.12.69 [6.II]) | ||

|

Timpul ajutator pentru curatirea de aschii a brosei [min] |

ta3 (tab.12.70 [6.II]) | ||

|

Timpul ajutator pentru controlul pieselor [min] |

ta4 (tab.12.71 [6.II]) | ||

|

Timpul auxiliar total [min] |

Ta= Tpd +ta1+ ta2+ ta3+ ta4 | ||

|

Timpul de odihna si necesitati firesti [min] |

Ton= (tab.12.73 [6.II]) | ||

|

Timpul de deservire tehnica [min] |

Tdt = (tab.12.72 [6.II]) | ||

|

Timpul de deservire organizatorica [min] |

Tdo = (tab.12.72 [6.II]) | ||

|

Timpul de deservire tehnica si organizatorica [min] |

Td = Tdt + Tdo | ||

|

Timpul de pregatire incheiere pentru primirea sarcinii de productie [min] |

tp1 (pag. 406 [6.II]) | ||

|

Timpul de pregatire incheiere pentru studierea documentatiei tehnice [min] |

tp2 (pag. 406 [6.II]) | ||

|

Timpul de pregatire incheiere pentru reglarea masinii - unelte [min] |

tp3 (pag. 406 [6.II]) | ||

|

Timpul de pregatire incheiere pentru predarea lotului de piese [min] |

tp4 (pag. 406 [6.II]) | ||

|

Timpul de pregatire incheiere pentru aducerea lotului in stare normala la terminarea lucrarii [min] |

tp5 (pag. 406 [6.II]) | ||

|

Timpul de pregatire incheiere pentru montarea si demontarea dispozitivului de prindere a SF-ului [min] |

tp6 (pag. 406 [6.II]) | ||

|

Timpul de pregatire incheiere pentru montarea si demontarea dispozitivului de prindere a brosei [min] |

tp7 (pag. 406 [6.II]) | ||

|

Timpul de pregatire incheiere total [min] |

Tpi = tp1 + tp2 + tp3 + tp4 + tp5+ tp6 + tp7 |

42 |

|

|

Norma tehnica de timp [min] |

Tn = Tb + Ta + Ton+

Td + |

Tn = 0,983 |

Operatia 50 - Tratament termic

Cuptor : calire - revenire joasa

Tn = Tu+![]()

Tu = 3 [min]

Tpi = 10 [min]

Tn = 3 +![]() ; Tn = 3,04 [min]

; Tn = 3,04 [min]

Operatia 60 - Rectificare

A. Intocmirea schitei operatiei

B. Precizarea fazelor de lucru ale operatiei

A. Orientarea si fixarea semifabricatului in dispozitiv

1. Rectificarea suprafetei cilindrice interioare

B. Desprinderea semifabricatului

C. Stabilirea principalelor caracteristici ale elementelor sistemului tehnologic

Masina unealta: masina de rectificat rotund interior RI 125

Dispozitivul de orientare si fixare a piesei: Dispozitiv universal cu trei bacuri cu fixare pe exterior

Verificator: micrometru de interior cu valoarea diviziunii de 0,002 mm; rugozimetru

Scula utilizata:

Codificare scula: corp abraziv cilindric

Diametrul discului abraziv in functie de diametrul gaurii de prelucrat Dd = 0,9 Dg (Dg - diametrul gaurii de rectificat) (tabelul 3.43 [8])

Dd = 72 [mm]

Se aleg: materialul abraziv En, granulatia 40, duritatea J, liantul C (tabelul 3.4.1. [8])

D = 72 [mm] diametrul exterior

H = 16 [mm] inaltimea

d = 20 [mm] diametrul alezajului

Tec = 17 [min] a sculei (tabelul 3.45[12])

D. Stabilirea metodei de reglare la dimensiune a sistemului tehnologic

Metoda de reglare a sistemului la dimensiune trebuie sa specifice modul de pozitionare relativa a alementelor sistemului tehnologic pentru realizarea prelucrarilor.

Metoda de reglare la dimensiune este cea cu semifabricate (piese) de proba. Semifabricatele (piesele) de proba care se utilizeaza la reglare sunt piese din fabricatia curenta, care au parcurs stadiile de transformare anterioare operatiei la care are loc reglare.

E. Determinarea valorilor parametrilor regimului de lucru

Tabelul 4.2.14

|

Denumire operatie |

Parametrii regimului de aschiere |

Relatia de calcul |

Valoare calculata |

Valoare adoptata |

|

60. Rectificare alezaj |

Ap [mm] | |||

|

t = sp[mm/c.d] |

(tab. 6.5[8]) | |||

|

i |

Ap /2 t | |||

|

sl [mm/rot] |

sl = β · B (tabelul 9.142 [6.II]) | |||

|

v [m/min] viteza de aschiere a discului abraziv |

(tab. 6.30 [8]) | |||

|

Vs [m/s] |

Vs = | |||

|

ns [rot/min] |

ns = 6000 v / πD | |||

|

Vp [m/min] |

Vp = sp · npr |

vl =3,20 | ||

|

np [rot/min] |

np = | |||

|

P [kW] |

Nr=NeK1K2 |

F. Stabilirea componentelor ciclului de munca si determinarea normei de timp

Consta in definirea exacta a activitatilor pe care operatorul si sistemul tehnologic le au de realizat in vederea executarii operatiei (stabilirea elementelor procesului de munca). Aceste elemente se noteaza intr-un tabel de forma celui urmator, in care se regasesc partial si unele dintre elementele anterior stabilite (caracteristicile elementelor sistemului tehnologic, regimul de aschiere etc.).

Tabelul 4.2.15

|

Denumire operatie |

Denumire timp |

Formula utilizata |

Valoare [min] |

|

60. Rectificare alezaj |

Timpul de baza [min] |

(tabelul 11.124 [6.II]) | |

|

Timpul auxiliar total [min] |

ta1 = 0,16 [min] (tabelul 11.133 [6.II]) ta2 = 0,16 + 0,48 + 0,18 = 0,82 [min] (tabelul 11.133 [6.II]) ta3 = 0,29 [min] (tabelul 11.134 [6.II]) Ta=ta1+ ta2+ ta3 | ||

|

Timpul de odihna si necesitati firesti [min] |

Ton= (tabelul 7.33 [6.II]) | ||

|

Timpul de deservire tehnica [min] |

Tdt = Tdt1 - timpul pentru deservirea tehnica pentru o singura indreptare a discului uzat, in min; Tdt1 = 1,9 (tabelul 7.32 [6.II]) | ||

|

Timpul de deservire organizatorica [min] |

Tdo = Te = Tb + Ta | ||

|

Timpul de deservire tehnica si organizatorica [min] |

Td = Tdt + Tdo | ||

|

Timpul de pregatire incheiere [min] |

(tabelul 11.138 [6.II]) | ||

|

Norma tehnica de timp [min] |

Tn = Tb +Ta +

Ton + Td + |

Tn = 5,59 |

Operatia 70 - Control tehnic final

Se controleaza cotele:

- alezajul la Ø80 cu micrometru de interior cu valoarea diviziunii de 0,002 mm,;

Rugozitatea: cu rugozimetru

E. Determinarea normei de timp

Tn = Tu+![]()

Tu = 5 [min]

Tpi = 16 [min]

Tn = 5 + ![]() ;

Tn = 5,07 [min]

;

Tn = 5,07 [min]

Partea a II -a Proiectarea unui dispozitiv de fabricare

A.1 Proprietatiile mecanice ale materialului piesei de prelucrat

Proprietatile mecanice ale materialului sunt necesare pentru calculul regimului de aschiere si pentru calculul componentelor fortei de aschiere.

Materialul piesei este OLC45 si are urmatoarele caracateristici mecanice:

|

Marca otelului |

Diametrul probei de tratament |

Felul tratamentuli termic |

Limita de curgere |

Rezistenta la rupere |

Alungirea la rupere |

Gatuirea la rupere | |

|

OLC 45 |

- |

N |

360 |

Min 610 |

18 |

- | |

|

OLC 45 X |

16 |

CR |

500 |

700-850 |

14 |

30 | |

|

OLC 45 XS |

35 | ||||||

|

35 |

A.2 Stadiul de prelucrare a piesei pana la operatia pentru care se proiecteaza dispozitivul

Piesa finala se obtine prin prelucrari in mai multe operatii. Pentru operatia la care se prelucreaza dispozitivul piesa este intr-un anumit stadiu de prelucrare.

Piesa corespunzatoare operatiei de gaurire Φ6,6 mm se obtine prin adaugarea pe desenul piesei finale a adaosurilor neindepartate pana la aceasta operatie (figura anexa 2).

A.3 Elementele operatiei pentru care se proiecteaza dispozitivul

Elementele operatiei care trebuiesc cunoscute pentru proiectarea dispozitivului sunt: fazele operatiei, masina-unealta, sculele utilizate, regimul de aschiere, fortele de aschiere.

Fazele operatiei sunt:

Gaurirea la Φ6, 6 mm.

Operatia se realizeaza intr-o singura faza.

Masina-unealta

Prelucrarea se realizeaza pe o masina de gaurit cu masa de pozitionare si cap revolver GPR 45 NC cu urmatoarele caracteristici:

- diametrul maxim de gaurit .........45 mm(in otel cu σr=50-60 daNmm2 );

-cursa verticala a papusii....500 mm ;

-cursa longitudinala a sanie...420 mm;

-cursa transversala a mesei.........710 mm;

-suprafata utila a mesei...........500x800;

-numarul locasurilor de scule in capul revolver....6;

-numarul treptelor de turatii............12;

-domeniul de turatii 40; 56; 80; 112; 160; 224; 315; 450; 630; 900; 1250; 1800

-gama de avansuri.....0.07..1.6 , mm/rot( variabile continuu);

-puterea motorului principal..............4kW.

Scula utilizata

Pentru prelucrarea ceruta se poate utiliza un burghiu Φ6,6 cu coada conica STAS 575:1993; Φ6,6 cu lungimea partii activa l= 63mm, lungimea totala L=144mm, realizat din otel rapid Rp3. [ tabel 3.18].

Parametrii geometrici principali ai partii aschietoare a burghiului elicoidal sunt: unghiul la varf 2χ=120 ; unghiul de asezare α=14◦; unghiul de degajare γ=30◦. Durabilitatea recomandata T=20mm. [ tabel ]

Regimul de aschiere

Regimul de aschiere pentru fiecare faza a operatiei se alege din

normative sau se calculeaza. Parametrii regimului de aschiere care trebuiesc stabiliti sunt: adancimea de aschiere, avansul, si viteza de aschiere.

Adancimea de aschiere la gaurire:

Avansul de aschiere:

s= Ks ∙ Cs ∙ D0,6 [ mm/ rot] ,

In care: KS- coeficient de corectie ;

Cs- coeficient de avans ;

D- diametrul burghiului;

s = 1 ∙ 0,047 ∙ 6,60.6 = 0,15 mm/ rot

Din gama de avansuri a masinii de gaurit GPR 25 se alege avansul:

s= 0,15 mm/rot.

Viteza de aschiere se determina cu ajutorul relatiei:

Se calculeaza turatia sculei:

Din gama de turatii a masinii-unelte se adopta turatia n= 1250 rot/min si se calculeaza viteza reala.

Forta axiala, momentul si puterea de aschiere

Relatii de calcul si valoriile corespunzatoare sunt:

● pentru forta axiala:

Fax= CF∙ DXF∙ sYF∙ KF

in care: Fax= 74 ∙6,61. 0,13. 1,14 =147,55 [daN]

● pentru momentul de aschiere la gaurire :

Mas=CM∙ DXM ∙ SYM∙ KM [daN /mm]

in care:

Mas= 29,6 ∙ 6,61,9 ∙ 0.150,80 ∙ 1,14= 266,8106 [daN/mm]

● pentru puterea necesara gauririi:

![]()

In care:

Pentru ca regimul de aschiere calculat sa poata fi utilizat pe masini unelte trebuie indeplinita conditia: P PME

PME - puterea motorului electric de antrenare a M.U

Este indeplinita conditia, deoarece PME = 4 KW; atunci avem:

P< PME

0,428 KW < 4 KW

A.4 Forma si dimensiunile elementelor de legatura ale masinii-unelte cu dispozitivul

B. Stabilirea sistemului bazelor de orientare a piesei in dispozitiv

B.1 Schita operatiei se obtine plecand de la desenul de executie avand in vedere anumite aspecte

- pozitia piesei pe masina-unealta la prelucrare;

-pozitia muncitorului fata de masina-unealta in situatia in care acesta opereaza cu dispozitivul.

Avand in vedere ca burghiul la masina de gaurit lucreaza pe verticala, ca piesa se leaga de masa masinii si ca muncitorul in timpul lucrului sta in fata masinii de gaurit, piesa se vede din pozitia in care muncitorul lucreaza asa cum este reprezentata in anexa 3.

B.2 Stabilirea cotelor de realizat pe piesa la prelucrare si a sistemului bazelor de cotare.

Pentru a stabili varianta optima de orientare trebuie sa se stabileasca cotele care determina pozitia suprafetei de prelucrat pe piesa si deci bazele de cotare corespunzatoare, precum si precizia care se cere acestor cote. Pentru a stabili mai usor aceste cote si bazele de cotare corespunzatoare se urmaresc in primul rand cotele care pleaca de la suprafata de prelucrat si au capatul opus pe o alta suprafata. Analizand desenul piesei rezulta ca alezajul ocupa o pozitie particulara pe piesa, care nu impune trecerea pe desen, este o abatere de la concentricitate si abaterea de la perpendicularitate . Mai avem o toleranta de pozitie si anume toleranta la simetrie.

Aceste doua cote de realizat determina complet pozitia suprafetei de prelucrat pe piesa.

In afara cotelor nominale care determina pozitia suprafetei de prelucrat pe piesa trebuie sa se stabileasca si abaterile impuse acestor cote pentru a sti ce precizii trebuie sa realizeze la prelucrare.

Abaterile pentru cotele de precizie mai ridicata sunt trecute pe desenul de executie si se extrag din acest desen. Pentru cotele libere ( netolerate pe desenul piesei ) abaterile se stabilesc dupa STAS 2300-88 ( SR EN 22768-1:1995 ).

Cotele care determina pozitia alezajului de prelucrat (Φ 6,6 ), bazele corespunzatoare, suprafetele care le determina si abaterile maxime admise la cotele respective sunt trecute in tabel.

|

Cote care determina pozitia alezajului pe piesa (cotele care trebuie realizate la prelucrare) |

Cotele trecute pe desen sau rezulta prin pozitia particulara a piesei |

Bazele de cotare |

Suprafetele care le determina |

Abaterile maxime admise la cote |

Abaterile sunt trecute pe desen sau sunt alese conform STAS SR EN 22768- 1:1995 |

|

Rezulta prin pozitia particulara a piesei |

Axa suprafeTei cilindrice interioare P |

Suprafata cilindrica interioara P |

0,2 |

STAS |

|

|

|

Rezulta prin pozitia particulara a piesei |

Axa suprafetei cilindrice interioare P |

Suprafata cilindrica interioara P |

STAS |

B.3 Stabilirea sistemului bazelor de orientare a piesei la prelucrare si a elementelor de orientare

In sistemul bazelor de orientare se determina la prelucrare pozitia suprafetei de prelucrat . Acest sistem se materializeaza prin elemente de orientare care vin in contact cu suprafetele de orienatre ale semifabricatului .

Daca pentru o operatie data sistemul bazelor de cotare este unic , sistemul bazelor de orientare poate fi ales in mai multe variante , prin aceea ca bazele de orientare pot sau nu sa coincida cu cele de cotare sau ca o baza de orientare poate fi materializata cu diverse elemente de orientare .

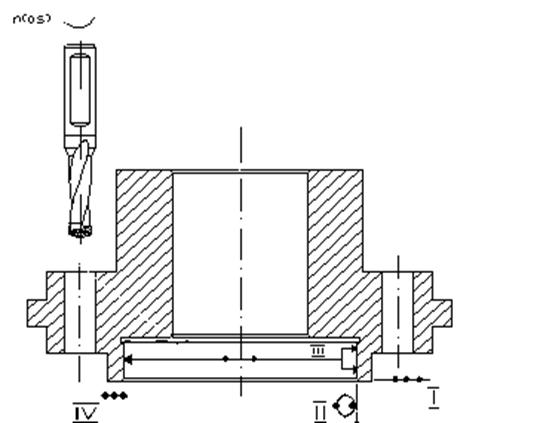

Pentru opertia de gaurire (fig 2), alegand bazele de orientare identice cu cele de cotare si utilizand elemente de orientare diferite , rezulta 2 variante de orientare :I([1] ,[2]), II([1],[3]) . Ordinea de utilizare a bazelor a fost stabilita avand in vedere dimensiunile bazelor si precizia acestora.

Daca alegem baza de orientare diferita de baza de cotare dispozitivul se simplifica avem varianta III[4] ;[2] si varianta IV [4]; [3]

Elementele de orientare sunt trecute in tabelul 1 pe schita operatiei.

Variantele de orientare sunt:

Varianta I: [1], [2]

Varianta II: [1], [3]

Varianta III: [4], [2]

Varianta IV: [4], [3]

Tabelul 1

|

Bazele de orientare |

Elementele de orientare utilizate |

Simbolul elementului de orientare |

|

Suprafata cilindrica exterioara P |

Dorn autocentrant scurt |

|

|

Suprafata frontala B |

Reazem pentru suprafete plane |

|

|

Suprafata cilindrica exterioara P |

Bolt scurt |

|

|

Suprafata frontala C |

Reazem pentru suprafete plane |

|

B.4. Calculul erorilor maxime admise la orientare:

Eroarea maxima admisa:

![]()

![]() - toleranta piesei la cota de realizat la

prelucrare, in mm

- toleranta piesei la cota de realizat la

prelucrare, in mm

![]() - toleranta la cota functionala

a dispozitivului, corespunzatoare cotei d a piesei, in mm

- toleranta la cota functionala

a dispozitivului, corespunzatoare cotei d a piesei, in mm

![]() - precizia medie economica la cota d [2,

tab. 2.11]

- precizia medie economica la cota d [2,

tab. 2.11]

![]() mm

mm

Tolerantele la cotele functionale ale dispozitivelor folosite la prelucrarea pe masini-unelte se stabilesc procentual din tolerantele care trebuiesc realizate la cotele corespunzatoare ale pieselor, folosind relatia :

![]()

![]() mm

mm

![]()

![]() mm

mm

Precizia medie economica pentru diverse procedee se alege din tabelul .

Erorile maxime admise la cote sunt trecute in tabelul 3 , corespunzator tolerantelor economice de prelucrare si a celor la cote functionale.

Tabelul 3

|

Cote de realizat |

Toleranta piesei, |

Toleranta dispozitivului, |

Precizia medie economica, ω[mm] |

Eroarea maxima admisa, |

|

| ||||

|

|

B.5. Erorile de orientare a semifabricatului in dispozitiv

Erorile de orientare care apar la cotele de realizat pe piesa la prelucrare sunt

provocate de necoincidenta bazelor de orienatre cu cele de cotare sau/ si de jocurile pe care le are semifabricatul pe unele elemnte de reazem.

Erorile pentru varianta I ([1], [2]):

In varianta I de orientare se utilizeaza reazemul pentru suprafata plana [1] si boltul cilindric [2].

(┴) = 0 pentru ca BO=BC si j=0;

Semifabricatul se introduce pe bolt cu joc:

j

j = Dmax p - dmin b

db= Dmin p[g7]=![]()

![]()

As= -0.009 ; Ai =-0.034

j=46.007 - 45.969= 0.038 mm

Erorile pentru varianta II ([1], [3]):

In varianta II de orientare se utilizeaza reazemul pentru suprafata plana [1] si dornul autocentrant [3]

ε(○) = 0 BO=BCsi j=0

ε(

Erorile pentru varianta III ([4], [2]):

In varianta III de orientare se utilizeaza reazemul pentru suprafata

plana [4] si botul cilindric[2]

ε( ≠ 0 = T(II)= 0.2 BO ≠BC j=0

ε(○) = j BO=BC si j≠0

j = Dmax p - dmin b

db= Dmin p[g7]=![]()

![]()

As= -0.009 ; Ai =-0.034

j=46.007 - 45.969= 0.038 mm

Erorile pentru varianta IV :[4],[3]:

In varianta IV de orientare se utilizeaza reazem pentru suprafata plana [4] si dornul autocentrant [3]

≠ 0= T(II)= 0.2 mm BO ≠ BC j=0

j=0

Pentru a analiza erorile de orientare si erorile maxime admise se realizeaza tabelul 4.

Tabelul 4

|