| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Proiectarea mecanismului de actionare a unei prese

1. Functiile cuplajelor si franelor utilizate la masini-unelte de prelucrat prin deformare

Cuplajele si franele sunt subansambluri obligatorii ale structurii marii majoritati a masinilor-unelte de prelucrat prin deformare.Foarte putine tipuri de prese mecanice - cum ar fi , de exemplu, unele prese mecanice cu surub - nu dispun de astfel de subansambluri.

Importanta deosebita a cuplajelor si franelor utilizate la masini-unelte de prelucrat prin dcformare (MUPD) - rezultata din importanta functiilor pe care acestea trebuie sa le indeplineasca - impune o proiectare si constructie riguroasa a lor, bazata pe un model matematic bine fundamentat.

Cuplajele sunt constructii 'normal deschise', deci sunt active doar ca urmare a unei comenzi si a unei actiuni din exterior. Cuplajele si franele nu trebuie sa fie simultan active , intrarea lor in actiune fiind succesiva. Din punct de vedere constructiv, se identifica :

Cuplajele sunt :

Rigide - cu gheare

- cu dinti

- cu pana rotativa

Cu frictiune - cu suprafete plane de frecare

- cu suprafete conice de frecare

- cu suprafete cilindrice de frecare

Speciale- cu doua rapoarte de transmitere

- cu inductie

Cuplajele rigide, desi fiabile in exploatare, compacte, usor de proiectat si de realizat, nu permit intreruperea functionarii masinii in orice moment al realizarii unui ciclu cinematic si nu sunt capabile, prin insasi constructia lor, sa asigure masinii protectia la suprasarcina dupa moment. Din aceste motive ele sunt din ce in ce mai putin utilizate , existand chiar tari care interzic utilizarea de prese si automate de presare mecanice echipate cu cuplaje rigide.

Cuplajele rigide nu fac obiectul prezentei lucrari.

Cuplajele cu frictiune - cele mai frecvente fiind cele cu discuri, cu suprafete plane de frecare - sunt cele mai raspandite si de o larga varietate constructive. Au complexitate constructiva medie si gabarit mediu sau mare. Sunt actionate pneumatic, iar comanda pentru cuplare sau decuplare poate fi executata practic in orice moment al unui ciclu cinematic al masinilor pe care le echipeaza. Sistemele de comanda cel mai frecvent intalnite sunt de natura electrica sau electro-mecanica.

Orice cuplaj cu frictiune este caracterizat de un moment de torsiune maxim capabil ,a fi transmis, performanta care ii permite sa indeplineasca - daca este corect dimensionat sau ales - functia de protectie a masinii la suprasarcina dupa moment.

Cuplajele speciale se utilizeaza de regula la unele prese mecanice cu dubla actiune, in scopul cresterii frecventei medii de lucru. La astfel de masini cuplajul de turatie joasa (si moment de torsiune de valoare mare) este activ pentru transmiterea miscarii in timpul executarii ciclului tehnologic asociat unui ciclu cinematic, deci in timpul executarii operatiei tehnologice, iar cuplajul de turatie ridicata este activ in restul ciclului cinematic (in timpul coborarii in gol si in timpul ridicarii culisorului). Cele doua cuplaje componente ale ansamblului nu au particularitati proprii de calcul si constructie fata de cuplajele de frictiune normale.

1.1. Functiile cuplajelor utilizate la MUPD

Cuplajele reprezinta un subansamblu obligatoriu al masinilor-unelte de preiucrat prin deformare. Cele mai importante functii pe care le au cuplajele in structura unei masini-unelte de prelucrat prin deformare sunt :

transmit miscarea de rotatie catre arborele principal al masinii, continuu sau cu intermitenta. Se asigura astfel fie posibilitatea reglarii frecventei de lucru a masinii la cerintele procesului tehnologic, fie adaptarea frecventei de lucru efective, variabila, a masinii la posibilitatile operatorului uman care o deserveste.

In primul caz - lucru in regim automat - masina functioneaza cu frecventa constanta, dar se pot intalni doua situatii:

1 frecventa de lucru este cea maxima capabila a masinii (situatie in care cuplajul

este continuu activ);

2 frecventa de lucru este una mai redusa decat cea maxima capabila a masinii, fiind impusa de performantele (de regula de natura dinamica ale) unuia dintre lanturile cinematice auxiliare sau echipamentele ce doteaza suplimentar masina si care ii confera posibilitatea de lucru in regim automat. Lantul cinematic auxiliar sau echipamentul cu functionarea cea mai lenta determina frecventa de lucru a masinii si comanda functionarea alternativa a cuplajului si a franei masinii. Masina functioneaza automat, dar in regim de curse comandate de un subsistem al masinii.

Intre fiecare doua cicluri cinematice succesive, fiecare de durata tcc, exista un timp de oprire t0 a masinii. Daca masina este echipata cu cuplaj cu frictiune, timpul t0 poate avea orice valoare. Daca masina este echipata cu cuplaj rigid, timpul t0 poate avea doar anumite valori , multiplu al unui increment determinat de solutia constructiva a cuplajului respectiv .

In cel de al doilea caz masina functioneaza cu frecventa variabila comanda inceperii fiecarui nou ciclu cinematic al masinii fiind data de operatorul uman care o deserveste.

Frecventa actiunilor operatorului uman nu poate fi constanta si acest fapt determina frecventa variabila a functionarii masinii, ea lucrand, evident, in regim de curse singulare, comandate. Timpii de oprire t0 dintre fiecare doua cicluri cinematice ale masinii au valori diferite. Aceste valori pot fi oarecare, daca masina este echipata cu cuplaj cu frictiune. sau. daca cuplajul este unul rigid, sunt diferiti multipli ai unui increment determinat de caracteristicile cuplajului. La limita, unii dintre timpii t0 ai regimului de lucru lovitura cu lovitura pot fi nuli.

In toate cazurile timpul tct de realizare a ciclului tehnologic este mic in raport cu timpul tcc al ciclului cinematic caruia ii este asociat . Timpul de oprire t0 poate fi mic,comparabil cu timpul ciclului cinematic tcc sau mai mare decat acesta.

Pozitionarea ciclului tehnologic la sfarsitul ciclului cinematic, are strict rolul de a putea stabili un reper comun pentru timpii tcc, tct si t0.

transmit catre elementele executoare ale masinii energia necesara desfasurarii proceselor de lucru. Aceasta energie are o valoare maxima constanta, proportionala cu momentul de torsiune maxim capabil a fi transmis de cuplaj, Mtc. Valoarea acestuia se stabileste in etapa de proiectare si trebuie respectata strict.

asigura protectia masinii la suprasarcina dupa moment, prin patinarea cuplajului.

Forta disponibila FD a unei prese este o marime variabila, dar direct proportionala cu ,,momentul de torsiune maxim admis la arborele principal' al masinii, MtAP, la randul ei valoare limita, constanta, direct proportionala cu momentul de torsiune maxim capabil a fi transmis de cuplaj.

Forta tehnologica instantanee Ft dezvoltata in timpul executarii unei operatii este puternic variabila si, daca masina pe care se face prelucrarea a fost aleasa corect, mai mica decat forta disponibila. Eventualele situatii accidentale Ft >FD nu se pot executa, deoarece masina nu poate dezvolta forte tehnologice mai mari decat forta disponibila, direct dependenta de momentul de torsiune maxim dezvoltat de cuplaj. In astfel de cazuri rezistenta opusa miscarii transmisa de cuplaj este mai mare decat momentul maxim pe care acesta il poate dezvolta si, in consecinta, cuplajul patineaza.

Conex functiilor enumerate, este necesar a preciza si alte cerinte impuse cuplajelor masinilor-unelte de prelucrat prin deformare:

indeplinirea cu fermitate si operativitate a functiilor lor;

fiabilitate si durabilitate cat mai mare;

mentenabilitate;

compactitate si simplitate constructiva;

consum energetic propriu redus;

interschimbabilitate si, daca este posibil, constructie modularizata

Cuplajele de frictiune utilizate la prese mecanice sunt capabile a transmite momente de torsiune de valori mari si foarte mari, putand ajunge la 70.000 N m.

1.2. Functiile franelor utilizate la MUPD

La masini-unelte de prelucrat prin deformare se utilizeaza exclusiv frane cu frictiune. Sunt constructii ,,normal inchise', adica sunt in functiune in absenta unei comenzi si actiuni exterioare.

Franele cu suprafete de frecare plane si conice sunt structural asemenea cuplajelor

de frictiune similare utilizate la masini-unelte de prelucrat prin deformare, diferentele de natura constructiva fiind mici aspect in mod repetat exemplificat in lucrarea de fata.

Franele cu suprafete de frecare cilindrice sunt de tipul ,,cu banda' sau ,,cu saboti', destinatia acestora fiind pentru prese de forte nominale mici, eventual medii.

Nu se construiesc frane cu pneu de cauciuc.

Franarea se realizeaza prin transformarea in caldura a energiei cinetice a elemenlelor de franat aflate in miscare. Din acest motiv, la franele solicitate frecvent si intens se acorda atentie deosebita ventilarii fortate, in vederea disiparii rapide in mediu a caldurii produse in timpul procesului de franare.

Franarea se face intotdeauna in raport cu un reper de referinta, in cazul de fata unul fix, batiul. Ca urmare, o parte a franei este solidara cu batiul, iar cealalta este solidara la rotatie cu un arbore legat cinematic rigid cu arborele principal al masinii, cel care antreneaza direct mecanismul executor al acesteia.

Functia esentiala a franelor utilizate masini-unelte de prelucrat prin deformare este de a opri - ferm, intr-un timp maxim dat si ori de cate ori este nevoie - elemenetele executoare si pe cele legate cinematic rigid de acestea ale masiniior pe care le echipeaza.

Timpul maxim de oprire se exprima procentual din timpul unui ciclu cinematic al masinii in care este integrate. La majoritatea preselor mecanice acesta corespunde unei rotiri cu 15° a arborelui principal al acestora.

Pentru a-si indeplini functia, o frana trebuie sa fie capabila sa dezvolte un moment de torsiune minim dat, MtF. Momentul de franare MtF este direct dependent de forta normala de apasare pe suprafata elementelor de frictiune, dezvoltata de arcurile franei si proportionala cu sageata acestora. Valoarea acesteia variaza in timp, in functie de uzura materialului elementelor de frictiune. Valoarea maxima a mtf corespunde franei noi, cu uzura nula a materialului elementelor de frictiune si sageata maxima a arcurilor franei, iar valoarea minima a MtF se obtine cand uzura materialului elementelor de frictiune este mazima si sageata arcurilor franei este minima. Prin consecinta, dimensionarea unei frane trebuie sa ia in considerare momental corespunzator uzurii maxime a materialului elementelor de frictiune.

Si in cazul franelor utilizate la MUPD sunt valabile cerintele enumerate anterior pentru cuplaje : fiabilitate si durabilitate mare, mentenabilitate, compactitate si simplitate constrctiva ,i nterschimbabilitate si constructie modularizata, consum energetic redus.

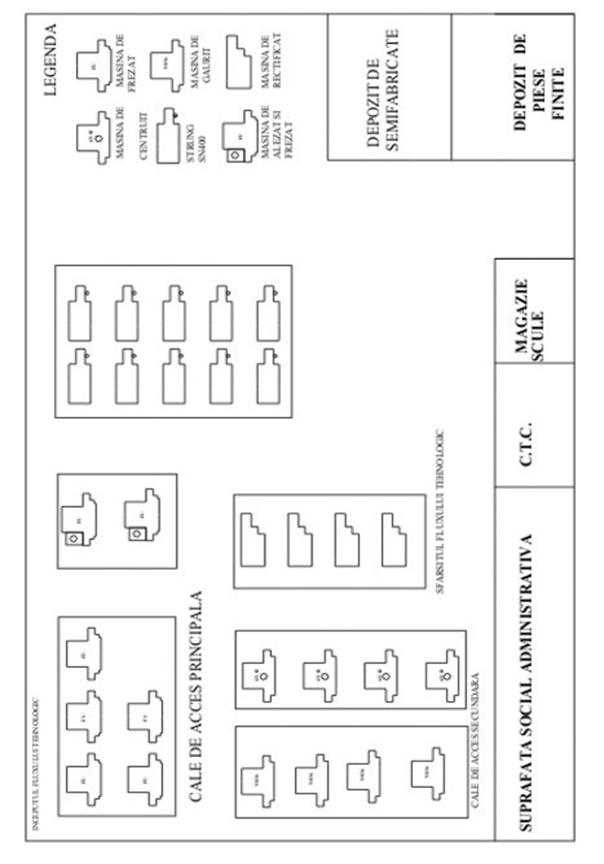

1.3 Amplasarea cuplajelor si franelor in structura cinematica a masinilor-unelte de prelucrat prin deformare

La masinile-unelte de prelucrat prin deformare cuplajele si franele se integreaza in structura lanturilor cinematice principale.

Franele si cuplajele se intalnesc si in structura lanturilor cinematice de avans (atunci cand exista) si auxiliare ale unor masini de prelucrat prin deformare , dar solicitarile la care sunt supuse sunt mici, utilizandu se de regula alte tipuri decat cele folosite in structura lanturilor cinematice principale.

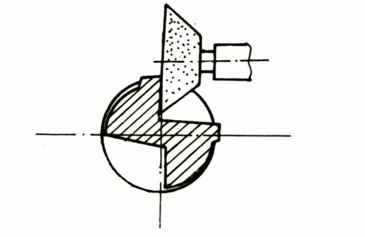

In lantul cinematic principal al preselor si automatelor de presare mecanice, ale carui posibile structuri sunt reprezentate schematic , cuplajul este plasat imediat dupa volant, parti ale cuplajului find obligatoriu solidare la rotatie cu acesta.

Este de preferat amplasarea cuplajelor pe arbori de turatie ridicata, insa se impune o corelare intre turatia arborelui cuplajului si natura materialului elementelor de frictiune ale acestuia. Pentru cuplajele cu inel continuu de frecare, la care se foloseste ferodo-ul ca material de frictiune, se recornanda turatii de 180 - 220 min 1. Pentru cele cu pastile, la care se folosesc materiale speciale pentru elementele de frictiune, se recomanda turatii de 280 - 340 min -1 sau chiar mai mult .

In marea majoritate a cazurilor, lantul cinematic principal al preselor si automatelor de presare mecanice are structura .

La unele prese mecanice mari, in special prese cu dubla actiune destinate operatiilor de ambutisare, lantul cinematic principal are structura din figura , caracterizata de prezenta a doua motoare de antrenare de turatii diferite, a doi volanfi si a doua cuplaje. Lantul cinematic este in acest caz de tip mixt, paralel-serie. In timpul unui ciclu cinematic, cuplajul ce transmite turatia de valoare mare este activ fie numai in timpul cursei de ridicare a culisorului, fie in tot timpul cursei in gol (coborare in gol si ridicare) a culisorului. Cuplajul ce transmite turatia joasa este activ cel putin in timpul cursei sub sarcina a culisorului, parte a cursei cand se executa efectiv operatia tehnologica. Cele doua cuplaje se pot lega la un acelasi arbore al masinii sau la arbori diferiti.Cresterea in complexitate a structurii unui astfel de lant cinematic principal se motiveaza prin avantajul cresterii frecventei medii de functionare a masinii.

Un efect similar se obtine daca in lantul cinematic principal este integrat un cuplaj special , format din doua cuplaje si un mecanism planetar care asigura doua rapoarte de transmitere diferite, i1 i2, si care diferentiaza turatia arborelui principal al masinii pentru pentru ce le doua faze ale unui ciclu cinematic: cursa in gol si cursa in sarcina. Cele doua cuplaje se leaga obligatoriu la acelasi arbore al masinii. Lantul cinematic prezentat in figura este mai pufin complex si implicit mai putin costisitor decat cel din figura .

Complexitatea se manifesta doar la nivelul ansamblului cuplajului, nemaifiind nevoie a se utiliza doua motoare de antrenare si doi volanti.

In structura cinematica a masinilor-unelte de prelucrat prin deformare, frana se amplaseaza obligatoriu ulterior cuplajului, pe un arbore care are legatura cinematica rigida cu arborele principal. Pentru a putea utiliza o frana cu moment de torsiune minim capabil cat mai mic se impune amplasarea franei pe un arbore cu turatie cat mai mare. Recomandarile facute anterior pentru cuplaje privind valorile turatiilor arborilor pe care acestea se amplaseaza, recomandari dependente de natura materialului elementelor de frictiune sunt valabile si in cazul franelor.

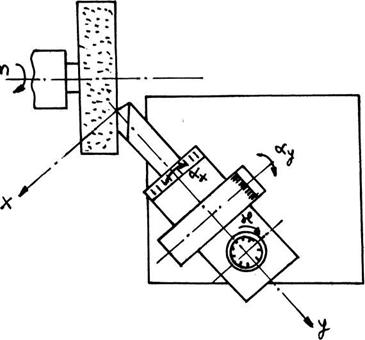

Exista o regula generala privind amplasarea cuplajelor si franelor la prese si automate de presare mecanice, respectata la aceste masini si reflectata in desenele de ansamblu : cuplajul in dreapta sau spre spate, iar frana in stanga sau spre fata.

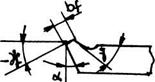

in virtutea acestei reguli, la masinile cu arbore principal paralel cu fata frontala a acestora,cuplajul se amplaseaza in dreapta, iar frana in stanga, figura , indiferent daca acestea sunt ,,in consola" sau ,,pe reazeme".

La masinile cu airbore principal perpendicular pe fata frontala a acestora, cuplajul se amplaseaza spre spatele masiniior, ,,in consol'' sau ,,pe reazeme '', figura , iar frana spre fata, ,,pe reazeme'. Ansamblurile cuplaj-frana monobloc se amplaseaza ,,in consola' in dreapta sau spre spatele masinilor, in functie de tipul acestora, sau ,,pe reazeme', dar cu cuplajul spre dreapta sau spre spatele masinilor, dupa caz .

2. Momentui de torsiune necesar al cuplajelor si franelor cu frictiune utilizate la prese mecanice

Subansambluri de mare importanta ale preselor mecanice, cuplajele si franele cu frictiune necesita un calcul riguros, pe baza caruia sa se fundamenteze stabilirea marimilor geometrice definitorii ale majoritatii elementelor componente ale acestora.

La dimensionarea cuplajelor si franelor cu frictiune utilizate la prese mecanice se ia in considerare ca parametru de referinta momentul de torsiune capabil a fi dezvoltat de catre acestea. In special ca urmare a uzarii materialului elementelor de frictiune, pe durata de serviciu a unui cuplaj sau unei frane momentul de torsiune capabil se diminueaza progresiv. Desi domeniul de variatie este mic, este important din punct de vedere al abordarii proiectarii a se evidentia ca momentul de torsiune capabil al unui cuplaj sau al unei frane variaza in timp de la o valoare maxima la o valoare minima.

In cazul cuplajelor, pentru ca acestea sa indeplineasca si functia lor de protectie a masinii la suprasarcina dupa moment, momentul de torsiune maxim capabil a fi transmis de cuplaj trebuie sa fie cei mult egal cu momentul de torsiune maxim necesar admis de masina. In consecinta, cuplajele se proiecteaza considerand uzura nula a materialului elementelor de frictiune.

In cazul franejor, pentru ca acestea sa indeplineasca functia lor de a, opri partile mobile corespunzatoare ale masinii intr-un timp maxim dat, direct proportional cu un anumit unghi de rotatie al arborelui principal al masinii, momentul de torsiune minim capabil al franei trebuie sa fie cel pufin egal cu momentul de torsiune minim necesar cerut de masina. Deoarece momentul de torsiune minim capabil al franei corespunde momentului consumarii intregii rezerve de uzura a materialului elementelor de frictiune, aceasta particularitate trebuie luata in considerare la dimensionarea franelor de frictiune utilizate la presele mecanice.

Toate celelalte marimi nu pot fi impuse, chiar daca sunt recomandate. In consecinta, acestea se determine si se stabilesc la valori apropiate celor rezultate din calcul, sub rezerva posibilitatii de a fi materializate in cadrul proiectului.

2.1. Determinarea momentului de torsiune maxim necesar la proiectarea cuplajelor cu frictiune

Literatura de specialitate [9, 16, 17, 18, 19, 21] recomanda ca prima etapa a calcului cuplajelor de frictiune ale preselor mecanice determinarea momentuiui de

torsiune de calcul al cuplajelor, Mt,calc. Etapa este necesara in toate cazurile in care cuplajele noi ce se proiecteaza sunt destinate strict anumitor masini .

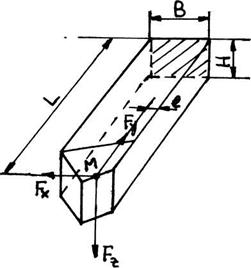

Momentul de torsiune mtap maxim admis la arborele principal se determina, pentru fiecare masina ce se proiecteaza, in functie de forta nominala Fn indicata in tema de proiectare si de un numar de parametri geometrici si functionali ce caracterizeaza mecanismul executor principal al masinii. Acesti parametri rezulta din calcul sau se adopta fie in functie de cerinte specifice mentionate in tema de proiectare, fie tinand seama de experienta proiectantului si/sau a firmei ce produce cuplajele respective.

Pentru prese

mecanice cu o manivela momentul de torsiune ![]() maxim admis la arborele principal se

determina cu una din relatiile:

maxim admis la arborele principal se

determina cu una din relatiile:

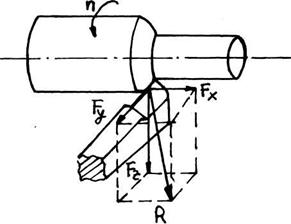

in care: fN este forta nominala a presei in discutie, in [N];

R- raza cinematica (maxima) a manivelei, in [mm];

an - unghiul nominal al mecanismului executor al presei;

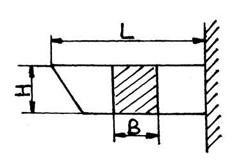

l = R/L - coeficientul de biela (L - lungimea (medie a) bielei);

k = e/R - coeficientul excentricitatii pozitiei arborelui principal fata de ghidajele masinii;

m - coeficientul de frecare in articulatiile mecanismului executor; do - diametrul arborelui principal in zona de lagar a sa cu batiul masinii, in [mm];

d0 diametrul arborelui principal in zona de lagar a sa cu batiul masinii , in mm

da - diametrul alezajului bielei (diametrul lagarului biela - arbore principal), in [mm];

db - diametrul articulatiei de legatura dintre biela si culisor, in [mm];

do1 - diametrul lagarului principal (din fata) al arborelui cu excentric, la prese cu batiu deschis si cu arborele principal perpendicular pe fata frontala a masinii, in [mm];

do2 - diametrul lagarului secundar (din spate) al arborelui cu excentric, in [mm];

lo1 - distanta dintre planul fortei nominale (planul median al bielei) si planul median al lagarului din fata al arborelui cu excentric, in [mm];

lo2 - distanta dintre planele mediane ale Iagarelor arborelui cu excentric, in [mm].

Cel mai probabil, valoarea rezultata pentru miap (exprimata in [N-mm]) este una oarecare, nenormalizata.

Relatia (2.1) corespunde preselor la care arborele principal este lagaruit simetric de o parte si de cealalta a zonei de legatura a acestuia cu biela, deci atat pentru cazul preselor mecanice cu batiul deschis,cu arbore paralel cu fata frontala a masinii, cat si pentru oarecare dintre presele cu o manivela,cu batiu inchis, indiferent daca arborele principal este paralel cu sau perpendicular pe fata frontala a masinii respective.

Relatia (2.2) corespunde preselor cu excentric, cu batiu deschis, cu arbore perpendicular pe fata frontala a acestora.

La alte tipuri de prese mecanice expresiile pentru momentul de torsiune maxim admis la arborele principal se determine in mod specific, in functie de tipul mecanismului executor principal utilizat la masinile respective.

In prima etapa a proiectarii rezulta sau se stabileste si frecventa miscarii principale a masinii, ncd (numarul de curse duble pe minut), deci turatia de regim a arborelui principal, ncd nap.

Numarul de curse duble pe minut realizate de culisorul preselor mecanice se esaloneaza dupa serii diferite, in functie de forta nominala a masiinilor respective. Relatiile de calcul recomandate pentru determinarea acestor frecvente s-au stabilit [18, 19, 21] astfel incat sa se obtina simultan atat o viteza optima a culisorului la momentul inceperii operatiei de presare, cat si o productivitate adecvata.

Pentru prese cu forta nominala fn 630 kN numarul de curse duble al culisorului se alege din sirul R20, cu ratia j = 2^W = 1,12, valoarea aproximativa determinandu-se cu relatiile:

![]()

pentru prese normale:

![]()

- pentru prese lente:

Pentru prese cu

forta nominala fn 1000 kN numarul de curse

duble al culisorului se alege din sirul R 1O, cu ratia j ![]() = 1,25 , valoarea aproximativa determinandu-se cu relatiile:

= 1,25 , valoarea aproximativa determinandu-se cu relatiile:

![]()

- pentru prese normale

![]()

- pentru prese lente:

In relatiile (2.3) (2.6) FN se mascara in kN.

In functie de caracteristicile materialului de frictiune adoptat pentru a fi utilizat la constructia cuplajului se stabileste preliminar turatia de regim a cuplajului, nc. Rezulta implicit raportul (teoretic) total de transmitere pe care trebuie sa-l realizeze reductorul, It nc nap. Valoarea reala a acestuia, realizabila fizic, se stabileste prin calcul, ca raport sau produse de rapoarte de numere de dinti.

Raportul total real de transmitere realizat de reductorul presei se calculeaza cu relatia (2.7)

![]() (2.7)

(2.7)

in care ij este raportul de transmitere realizat in treapta j, ij, = Zj1/Zj2, figura 2.1, iar q numarul de trepte de transmitere. In mod curent q I . Daca q = 0, atunci I*R = 1 .

Randamentul total al transmisiei realizata de reductor se calculeaza cu relatia

![]() (2.8)

(2.8)

unde haj este randamentul angrenajului din treapta j, iar hij este randamentul lagarelor treptei j.

Fiind cunoscute valorile pentru mtap, i*R si hR, momentul de torsiune maxim la care este solicitat cuplajul se determina cu relatia

![]() (2.9)

(2.9)

Observatii importante

1. Pierderile prin frecare ce apar in cuplele mecanismului executor principal, inclusiv in lagarele arborelui principal, sunt luate in considerare in chiar expresiile (2.1) si (2.2),

prin termenul ![]() (2.10)

(2.10)

respectiv ![]() (2.11)

(2.11)

2. Lagarele arborelui principal sunt de alunecare. Incercari experimentale de a construi prese mecanice cu lagare de rostogolire pentru arborele principal [14] nu au fost preluate in constructia de serie.

3. Lagarele arborilor intermediari si ale arborelui de intrare, in caz ca acestia exista, sunt de regula lagare de rostogolire.

4. Daca q = 0, deci nu exista reductor si cuplajul este amplasat chiar pe arborele principal, atunci hr = 1.

5. Reductoarele preselor mecanice sunt constructii deschise. Angrenajele sunt formate din danturi nefinisate, iar lubrifierea lor se face cu unsori consistente. Prin urmare randamentele realizate de catre acestea sunt mai reduse; in mod curent haj 0,85.

Valoarea momentului de torsiune de calcul utilizata la dimensionarea cuplajului se stabileste - conform literaturii de specialitate 9,16, 17, 19) - cu ajutorul relatiei:

![]() (2.12)

(2.12)

in care Cm este un coeficient prin care se tine seama de specificul de functionare al cuplajelor preselor. Valorile acestui coeficient, corespunzatoare diferitelor tipuri de masini- unelte pentru prelucrari prin deformare, se dau in tabelul 2.1.

Valorile din paranteze se recomanda pentru cazurile cand cuplajul se proiecteaza avand si functia de protectie la suprasarcina dupa moment pentru presa.

Valorile majoritatii coeficientilor Cm recomandate in tabelul 2.1 sunt supraunitare.

Rezulta ca valorile rezultate pentru momentele de torsiune de calcul, Mtcalc, obtinute cu ajutorul relatiei (2.10), sunt sensibil mai mari decat cele maxime la care sunt supuse cuplajele respective in conditii normale de exploatare. Rezulta implicit o supradimensionare a acestor cuplaje, deci a valorii momentului de torsiune maxim capabil a fi transmis de catre acestea spre arborele principal. Mai mult decat atat, relatia recomandata de literatura de specialitate [9, 16, 17, 19] pentru dimensionarea cuplajelor de frictiune cu discuri plane - tipul de cuplaje de frictiune cel mai frecvent folosit la constructia preselor mecanice - este simplificata si conduce si ea la o usoara supradimensionare a cuplajelor.

|

Tipul masinii |

Arborele pe care este amplasat cuplajul |

|

|

Condus sau intermediar |

Principal |

|

|

Prese mecanice universale pentru prelucrarea tablelor, cu numar de curse duble pe minut: n>63min-1 n≤63min-1 |

1,1 (1,0) 1,15 (1,05) |

1,2 (1,1) 1,3 (1,15) |

|

Prese pentru presari volumice la rece |

1,12 |

1,25 |

|

Prese pentru debavurari |

1,0 (0,85) |

1,1 (0,95) |

|

Prese cu dubla actiune, pentru ambutisari |

1,15 |

1,25 |

|

Prese de indoit |

1,1 |

1,15 |

|

Prese cu genunchi |

1,1 |

1,15 |

|

Prese pentru matritare la cald |

1,0 |

1,11 |

|

Prese de forjat, orizontale |

1,05 |

1,12 |

|

Prese - foarfece |

1,0 (0,82) |

1,1 (0,9) |

|

Foarfece ghilotina |

1,24 |

1,3 |

|

Prese rapide speciale pentru prelucrarea tablei, cu n>200min-1 |

0,95 (0,85) |

1,0 (0,9) |

|

Prese automate cu mai multe posturi |

1,05 (1,0) |

1,1 (0,9) |

|

Prese automate pentru presari volumice |

1,0 (0,9) |

1,05 (0,95) |

Pe de alta parte, in timpul exploatarii cuplajelor apar fenomene a caror consecinta este diminuarea in timp a valorii momentului de torsiune capabil. Uzarea elementelor frictiune, deci micsorarea grosimii acestora, are ca efect cresterea cursei pistonului pneumatic de actionare si, mai ales, cresterea rezistentei opusa de arcurile pentru revenirea placilor de presiune in pozitia initiala. Forta normala utila de apasare a placilor de presiune pe elementele de frictiune scade liniar odata cu uzarea elementelor de frictiune, in aceeasi masura scazand si valoarea momentului de torsiune capabii al cuplajului.

In plus, presiunea aerului comprimat ce actioneaza pistolul pneumatic este variabila (daca se utilizeaza un regulator de presiune),deseori avand valori mai mici decat cea de referinta. Consecinta este si de aceasta data modificarea fortei normala utila de apasare a placilor de presiune pe elementele de frictiune, deci modificarea valorii momentului de torsiune capabil a fi transmis de catre cuplaj.

Supradimensionarea cuplajelor, prin luarea in considerare a coeficientului Cm la stabilirea valorii momentului de torsiune de calcul Mt.Calc a acestora, se poate considera ca are ca efect cresterea duratei de functionare a cuplajelor respective la o performanta apropiata de cea care ar fi rezultat in urma dimensionarii lor la valoarea momentului de torsiune maxim necesar Mt.max, neamplificat cu coeficientul Cm. Daca intr-o prima perioada de functionare a cuplajului valoarea momentului de torsiune maxim transmis de catre acesta este mai mare decat valoarea momentului maxim necesar masinii pentru a functiona in conditii de siguranta din punct de vedere al suprasarcinii dupa moment, intr-o a dona perioada de functionare, ca urmare a uzarii elementelor de frictiune, valoarea momentului de torsiune maxim transmis este mai mica decit valoarea momentului maxim necesar.

Variatia in timp a valorii momentului de torsiune maxim transmis este acceptabila si nu impune cuplajelor solutii constructive si/sau interventii pentru compensarea uzarii elementelor de frictiune.

Variatia momentului de torsiune capabil a fi transmis de catre cuplaj, ca urmare a variatiei presiunii aerului comprimat de actionare, este un fenomen nedorit.

Este foarte putin probabil ca valorile marimilor Mt.max si Mtcalc sa fie unele particulare, normalizate.

2.2 Determinarea momentului de torsiune necesar la proiectarea franelor cu frictiune

Pentru oprirea in conditii de siguranta a culisorului in pozitia de repaus - ce

crespunde unei pozitii unghiulare a arborelui principal anterioare pozitiei corespondente punctului mort superior al culisorului cu as = 3° 5° (as - unghi de siguranta) - la constructia preselor mecanice se folosesc diferite tipuri de frane [9, 16, 17, 18, 19, 21].

Acestea asigura anularea energiei cinetice acumulata de ansamblurile mobile ale preselor si determina oprirea ferma si sigura a organului executor - culisorul - in pozitia sa de repaus, pozitie de sfarsit (si de inceput) de ciclu cinematic.

Din punct de vedere functional, franele folosite la presele mecanice sunt clasificate in doua grupe: cu suprafete de frecare continue si cu suprafete de frecare discontinue,dispuse insular. In cadrul acestor grupe se disting trei tipuri constructive: cu saboti, cu banda (ambele cu suprafete cilindrice de frecare) si cu disc (cu suprafete plane de frecare).

Se construiesc si frane cu suprafete conice de frecare, principial identice constructiv si functionale cu franele cu disc. Comparativ cu franele cu disc, franele cu suprafete conice de frecare au gabarite radiale mult mai rduse,ceea ce este foarte important,consumuri energetice diminuate.

Franele cu saboti sunt utilizate din ce in ce mai rar, deoarece prezinta o serie de dezavantaje, dintre care se evidentiaza dimensiuni de gabarit relativ mari, siguranta redusa in exploatare si dificultati de constructie si montaj.

Franele cu banda se recomanda a se utiliza in majoritatea situatiilor in care folosirea celor cu discuri nu este oportuna sau nu este eficienta. Franele cu banda pot fi comandate prin came montate rigid pe arborele franei (care poate fi chiar arborele principal al masinii), prin sisteme pneumatice sau cu electromagneti. Actionarea pneumatica a franelor cu banda este superioara celorlalte sisteme, deoarece asigura forta de franare relativ constanta timp indelungat, uzarea materialului de frictiune neafectand semnificativ in timp variatia momentului de franare capabil al franei. Totodata sistemele pneumatice de actionare asigura realizarea unei forte de franare mari, precum si posibilitati simple de reglare a acesteia. Daca pentru actionarea franelor cu banda se utilizeaza sisteme de mecanice sau electrice, reglarea fortei de franare se face prin intinderea corespunzatoare a benzii.

Momentul de torsiune de franare minim necesar rezulta din echivalenta dintre lucrul mecanic de franare si energia cinetica a maselor mobile ale masinii ce trebuie oprite:

![]() (2.13)

(2.13)

relatie in care:

jrt - momentul de inertie total al maselor mobile ce trebuie franate, redus la arborele franei, in [kg-m ] sau [N-s -m];

wf - viteza unghiulara a arborelui franei, in [rad/s];

MtF momentul de torsiune de franare necesar la frana, in [N-rn];

af - unghiul de franare (unghiul cu care se roteste arbore franei in timpul franarii), in [rad].

Tinand cont ca de regula frana se amplaseaza pe acelasi arbore ca si cuplajul, deci ca turatia arborelui franei are aceeasi valoare cu turatia arborelui cuplajului, nf = nc, si ca implicit i r = nc/nAp = nf/nAp, se poate scrie ca:

![]() (2.14)

(2.14)

si

![]() (2.15)

(2.15)

af ap fiind unghiul maxim de rotatie al arborelui principal in timpul caruia trebuie sa se realizeze franarea.

De regula ap ap se exprima in grade hexazecimale,

![]() (2.16)

(2.16)

Pentru

majoritatea preselor mecanice se impune max(a0FAP =150 . La presele mecanice rapide

unghiul de franare maxim admis este mai mic, ![]()

Inlocuind relatiile (2.12), (2.13) si (2.14) in relatia (2.1 1) se obtine:

(2.17)

(2.17)

din care rezulta:

![]() (2.17)

(2.17)

Tinind cont ca ![]() relatia (2.16) se poate pune sub forma:

relatia (2.16) se poate pune sub forma:

![]() (2.18)

(2.18)

Momentul de inertie total redus al arborele franei jrt ia in considerare energia cinetica a tuturor ansamblurilor si componentelor mecanice din lantul cinematic aflate in miscare si care urmeaza a se frana: culisor cu partea mobila a sculei, biela, arbore principal, rotile dintate ale reductorului, arbori intermediari si arborele cuplajului (de regula acelasi cu arborele franei), inelele interioare ale rulmentilor etc., precum si partile mobile care urmeaza a se frana ale cuplajului si ale franei.

Se noteaza cu jr momentul de inertie redus la arborele franei al tuturor ansamblurilor si pieselor ce urmeaza a se frana ale masinii, altele decat cele apartinand cuplajului si franei.

Se noteaza cu jr1 ,n1 momentul de inertie redus la axa proprie, respectiv turatia

arborelui I, acelasi cu arborele franei, vezi si figura 2.1, cu jr2 si n2 aceleasi marimi corespunzatoare arborelui II s,.a.m.d. si, in sfirsit, cu JRq si nq marimile mentionate

corespunzatoare ultimului arbore al transmisiei, arborele principal. Se mai noteaza:

i1 = 1

i2 = n1/n2 (2.19)

iq = iR

Momentul de inertie redus jr se calculeaza cu relatia:

![]()

Sunt necesare armatoarele observatii:

Culisorul masinii executa miscare de translatie rectilinie-alternativa, cu viteza variabila.

Energia sa cinetica se echivaleaza cu cea a unui disc virtual solidar cu arborele principal, avand mornentul de inertie Jcs. Aceasta marime se determina luand in considerate viteza culisoruiui vcb la momentul de inceput de franare, deci pentru o valoare corespunzatoare unui unghi:

![]() (2.21)

(2.21)

si rezulta din echivalenta

![]() (2.22)

(2.22)

relatie in care mc este masa culisorului, iar wap p(Nap este viteza unghiulara a arborelui principal. Ca urmare se va utiliza pentru calcul relatia:

(2.23)

(2.23)

Este cunoscuta expresia vitezei cu care se deplaseaza culisorul [17], deci se poate determina

![]() (2.24)

(2.24)

R fiind raza cinematica a manivelei.

Tinand cont de relatia (2.20), relatia (2.23) se poate scrie sub forma

![]() (2.25)

(2.25)

care permite si o forma alternativa a relatiei (2.22):

![]() (2.26)

(2.26)

2. Biela executa o miscare variabila de rototranslatie. Echivalarea energiei sale cinetice la un moment dat este dificila. O solutie suficient de precisa rezulta considerand ca intreaga masa mb a bielei este ,,solidara' cu culisorul si executa miscare de translatie rectilinie-alternativa ca si acesta, dar si ca aproximativ 1/3 din masa sa - si anume cel putin partea inelara coaxiala cu manetonul - este ,,solidara' cu arborele principal in zona sa excentrica (excentricitatea fiind R - raza cinematica a manivelei arborelui principal) si ca execute impreuna cu acesta miscare de rotatie, dar fara ca partea de biela considerata sa se roteasca in jurul axei proprii. In aceste conditii, momentul de inertie total echivalent al bielei, redus la axa arborelui principal, se exprima prin relatia:

(2.27)

(2.27)

In marea majoritate a situatiilor practice cuplajul se proiecteaza inainte de proiectarea franei, deci se cunoaste momentul de inertie propriu Jc al pieselor cuplajului care se franeaza. Frana urmeaza a se proiecta in conditiile in care nu se cunoaste momentul de inertie propriu Jf al pieselor acestea care se franeaza Totusi, cunoscand tipul constructiv al cuplajului si al franei, se poate face o estimare. In literatura de specialitate (18,19) se utilizeaza coeficienti:

![]() (2.28)

(2.28)

![]() (2.29)

(2.29)

Relatiile (2.27) si (2.28) permit evidentierea corelatiei:

![]() (2.30)

(2.30)

Valori orientative, dar pertinente, pentru acesti coeficienti se pot determina cu studiul solutiilor constructive existente. Cunoscand aceste valori, precum si una dintre valorile Jc sau jf, se poate estima suma:

![]() (2.31)

(2.31)

In aceste conditii rezulta ca:

![]() (2.32)

(2.32)

Inlocuind relatia (2.31) in relatia (2.17) se obtine expresia momentului de torsiune de franare minim necesar:

![]() (2.33)

(2.33)

In practica proiectarii franelor preselor mecanice se adopta ca moment de franare de calcul o valoare superioara celei minime necesare, MtFwic > m(f, prin luarea in considerare a unui coeficient de majorare Of, adica

![]() (2.34)

(2.34)

aceasta fiind expresia cel mai frecvent utilizata pentru dimensionarea franelor de frictiune din constructia preselor mecanice.

Valori recomandate pentru coeficientii Cf, jc si jp se dau in tabelul 2.2.

|

Turatia arborelui franei, nF, [min-1] |

|

Cf |

jC |

jF |

|

350 |

1,0 |

1,40 |

2,0 |

1,7 |

|

180-350 |

0,9 |

1,45 |

1,7 |

2,2 |

|

100-180 |

0,8 |

1,55 |

1,4 |

2,6 |

|

100 |

0,7 |

1,65 |

1,2 |

2,8 |

Majorarea precizata anterior are ca efect

diminuarea unghiului de franare real, ![]() .In fapt,

.In fapt,![]()

(2.35)

(2.35)

si rezulta din egalitatea

(2.36)

(2.36)

Ca si in cazul cuplajelor, este putin probabil ca aplicatiile numerice reale sa conduca la valori normalizate pentru momentul de torsiune de franare de calcul.

Observatie. Daca frana este de acelasi tip constractiv ca si cuplajul si daca momentul de franare necesar este mai mic decat momentul de torsiune de calcul adoptat pentru cuplaj, Mtp.calc < Mtc.calc. atunci este tehnico-economic eficient ca Mtfcalc = Mtc.calc.

2.3. Adoptarea de valori normalizate pentru momentul de torsiune de calcul al cuplajelor de frctiune utilizate la constructia preselor mecanice

Prezenta lucrare recomanda dimensionarea cuplajelor luand in considerare o valoare normalizata a momentului de torsiune de calcul, Mtc ,nedependenta direct de performantele cerute unei prese de forta data.

Un cuplaj dimensionat si proiectat la o valoare oarecare a momentului de torsiune de calcul, diferita de una normalizata. este specific unei anumite prese si este putin probabil sau dificil ca el sa poata fi utilizat ca atare la o alta masina, chiar daca aceasta are multe caracteristici apropiate sau chiar similare. Efortul de proiectare a cuplajului trebuic reluat de fiecare data cand se proiecteaza o masina noua, iar posibilitatea interschimbabilitatii cuplajelor (sau a unor componente ale lor) intre diferitele masini este redusa sau chiar nula.

Este posibila eliminarea acest dezavantaj tehnico-economic, si anume prin proiectarea cuplajelor ca subansambluri-modul dimensionate pentru valori normalizate ale momentului de torsiune de calcul. Astfel de cuplaje pot fi integrate cu usurinta in structura diferitelor prese mecanice, respectand in totalitate sau in foarte mare masura performantele impuse acestora. Trebuie ca la proiectarea si constructia masinilor-unelte pentru prelucrari prin deformare, respectiv a preselor, sa se aiba in vedere inca de la inceput utilizarea de cuplaje ,,normalizate'.

Utilizarea de cuplaje concepute ca subansambluri-modul si dimensionate la valori normalizate ale momentelor de torsiune de calcul necesita reconsiderarea partiala a etapelor de proiectare si in functie de masina se impune una din abordarile :

a- conceperea reductorului ca interfata intre arboreleprincipal si arborele

cuplajului. Corespondenta necesara dintre momentul de torsiune maxim admis la arborele principal al masinii MtAp si momentul de torsiune de calcul Mtc de valoare normalizata, exprimata printr-o relatie de tipul (2.9), adica

![]() (2.37)

(2.37)

se realizeaza, de preferinta, prin dimensionarea adecvata a reductorului masiniir (2, 3, 4).

Fiind stabilita frecventa miscarii principale la o valoare ncd = na relatiile (2.3) (2.6), se adopta adecvat turatia nc a arborelui cuplajului nc=nCoptirn, astfel incat raportul de transmitere total real iR realizat de reductorul masinii, exprimat ca produs de rapoarte de numere de dinti, vezi relatia (2.7), si fie in concordanta cu relatia (2.36):

![]() (2.38)

(2.38)

Pentru a obtine precizii cat mai bune la stabilirea numerelor de dinti ale rotilor dintate componente ale reductorului se recornanda utilizarea unor programe de calculator specifice sau apelarea la literatura de specialitate (5).

Fata de modul clasic de calcul, modificarea valorii raportului total de

transmitere realizat de reductor de la ![]() , avand de regula o plaja relativ larga, la valoarea ir-

rezulatata din relatia (2.37) - are ca efect precizarea ferma a valorii n*c a turatiei de

regim a arborelui cuplajului .

, avand de regula o plaja relativ larga, la valoarea ir-

rezulatata din relatia (2.37) - are ca efect precizarea ferma a valorii n*c a turatiei de

regim a arborelui cuplajului .

Turatia de regim nap a arborelui principal nu se mo

ifica si in consecinta rezulta:

![]() (2.39)

(2.39)

Valoarea finala rezultata pentru n*c se incadreaza in plaja de valori recomandata pentru turatia optima nc optim- Randamentul total al reductorului nu se modifica semnificativ odata cu modificarea in anumite limite a raportului total de transmitere, putandu-se accepta ca hR hR

Acest mod de abordare este cel mai recomandat, dar se poate aplica doar daca masina are reductor. Uneori apar dificultati de gasire a unor solutii aceptabile in cazul masinilor cu reductor intr-o singura treapta.

b) modificarca exclusiv a valorii momentului de torsiune maxim admis la arhorele principal, Mtap - > MtAP , astfel incat:

![]() (2.40)

(2.40)

fara modificarea valorilor determinate in mod traditional - vezi relatiile (2.7) si (2.8) - pentru raportul total de transmitere ir realizat de redactor si pentru randamentul hr al acestei transmisii.

Raportul de transmitere si randamentul reductorului nu se modifica fata de valoarea determinata in prima etapa a calcului. Noua valoare pentru momentul de torsiune MtAP maxim admis la arborele principal se obtine prin modificarea valorii unghiului nominal, an -> an , fara a se interveni asupra valorilor marimilor geometrice ce caracterizeaza mecanismul executor.

Acest mod de abordare este obligatoriu daca masina nu are reductor

Intr-un astfel de caz ir = 1 si hR = 1, ceea ce face ca relafia (2.39) sa devina:

Mtc=Mtap, (2.40)

deci momentul de torsiune maxim admis la arborele principal trebuie sa fie o valoare normalizata.

Inlocuind in relafia (2.40) una dintre relatiile (2.1) sail (2.2), se obtine ecuatia:

![]() (2.41)

(2.41)

in care bm este bratul de frecare al fortei nominale.

Ecuatia (2.41) poate fi pusa sub forma

(2.42)

(2.42)

relatie care permite determinarea valorii unghiului nominal an - ce corespunde

egalitatii (2.40).

c.- modificarea simaltana a marimilor it (ir -> i*r ) si mtap (Mtap ~>M*TAP) astfel incat:

![]() (2.43)

(2.43)

Aceasta abordare se impune la proiectarea acelor masini-unelte de prelucrat prin deformare care au reductor, dar la care doar dimensionarea acestuia nu poate satisface relatia (2.36), impunandu-se si modificarea Mtap M*tap prin adoptarea unui unghi nominal aN a*N diferit de cel ce se adopta conventional in mod traditional pentru masinile respective

Etapele recomandate sunt urmatoarele:

1) calculul Mtc necesar,nenormalizat,determinat luand in considerare Mtap,hap si hc optim

2) adoptarea pentru cuplaj a unui moment de torsiune normalizat maxim a fi transmis,Mtc M*tc,avand o valoare cat mai apropiata de valoarea Mtc determinata initial

3) stabilirea (daca este cazul) unei noi valori pentru raportul total real de

transmitere realizat de reductor , ir i*r , nu mult diferita de cea anterioara,

fapt ce nu conduce la modificarea valorii randamentului total al acestei

transmisii;

4) stabilirea valorii necesare pentru M*tAP, utilizand relatia

![]() (2.44)

(2.44)

5) determinarea noii valori pentru unghiul nominal, an a*n, in modul descris

anterior la punctul b).

Daca este cazul, luarea in considerare a specificului de functionare al presei, fapt reflectal prin coeficientul Cmse va regasi tot in stabilirea adecvata a valorii momentului de torsiune maxim admis la arborele principal Mtap. Intr o astfel de situatie relatia (2.43) devine:

![]() (2.45)

(2.45)

tinandu-se astfel seama si de relatia (2.10).

2.4. Adoptarea de valori normalizate pentru momentul de torsiune de calcul al franelor de frictiune utilizate la constructia preselor mecanice

Ca si in cazul cuplajelor,prezenta lucrare recomanda dimensionarea franelor luand in considerare o valoare normalizata de torsiune de calcul M*tf,nedependenta de performantele cerute de o presa anume

La proiectarea franelor de frictiune ale masinilor-unelte mecanice de prelucrat prin deformare, in marea majoritate a cazurilor valoarea momentului de torsiune de calcul cuplaj este mult mai mare decat vaioarea ce rezulta pentru momentul de torsiune de calcul pentru frana, adica MtC calc > Mtfcalc si implicit M'tC > MtCcalc> Mf,ak ,

Literatura de specialitate [19] recomanda, in conditiile precizate la sfarsitul capitolului 2.2, ca MtF.calc MtC.calc Aceasta adoptare are din punct de vedere tehnico-economic consecinte pozitive: se reduce volumul de calcul pentru frana, majoritatea parametrilor dimensinali ai acesteia sunt egali cu cei ai cuplajului, se reduce efortul de proiectare,de pregatire a fabricatiei si de SDV-istica pentru acele componente ale franei identice cu cele ale cuplajului.

In aceste conditii,mai ales daca pentru cuplaj se adopta o valoare normalizata M*tC pentru momentul de torsiune de calcul, este logic ca acelasi lucru sa se intample si pentru frana,adica:

![]() ,

, ![]()

O astfel de solutie are in plus avantajul ca permite dimensionarea franei chiar si pentru o valoare a momentului de torsiune mai mica decat cea a cuplajului, deci nu mai este atat de puternica recomandarea M*tF M*tc. Frana se va construi ca subansamblu modul si se va dimensiona la o valoare normalizata indiferent daca M*tF<M*tc, m!f = MiC sau M*tF > M*tc si indiferent daca tipul de frana utilizat este identic sau nu cu cel al cuplajului. Avand acelasi rol functional si avand aceleasi performante in aceste conditii frane de tipuri diferite devin interschimbabile,

Dimeasionarea franelor la o valoare normalizata Mffi > MlFc,,lc necesita calculul valorii unghiului de franare real maxim, pentru a putea recomanda reglajele necesare si pentru a proiecta corect mecanismele corespunzatoare. Se va utiliza pentru aceasta relatia:

![]() (2.46)

(2.46)

dedusa din (2.32). S-a luat in considerare ca frana se amplaseaza pe acelasi arbore pe care este amplasat si cuplajul, arbore avand turatia n*c,

Relatia (2,47) poate fi pusa si sub o forma mai simpla, la fel de corecta, dar cu care se poate opera mult mai usor:

![]() (2.47)

(2.47)

Exemple de calcul pentru proiectare

Pentru toate exemplele urmatoare se considera:

unghiul nominal: aN = 30°;

coeficientul de bielS:l= 0, 1 ; »

coeficientul excentricitatii mecanismului:k = 0,05;

coeficientul de frecare in articulatii: m = 0,06;

randamentui unui angrenaj al reductorului: ha = 0,9;

randamentui unui lagar cu ralmenti; hl = 0,97.

Exemplul 2.1. Pentru o presa mecanica cu o manivela, cu arbarele principal paralel cu fata frontala a masinii, cu batiu inchis, avand forta nominala Fn 1000 Kn, sa se determine:

- valoarea momentului de torsiune maxim admis la arborele principal, Mtap

valoarea momentului de torsiune maxim necesar la arborele cuplajului, Mtcmax

o valoare normalizata pentru momentul de torsiune mazim necesar la arborele cuplajului, M*tc

raportul total de transmitere I*T si rapoartele partiale de tarnsmitere realizate de reductor

Frecventa de lucru ncd a presei si implicit turatia de regim a arborelui principal,Nap ,se determina cu relatiile (2.3). (2.6), in functie de forta nominala si de tipul masinii. Pentru exemplul de mai sus, deoarece Fn 1000 kN, se vor utiliza relatiile (2.5) si (2.6):

- daca presa

este lenta, ![]() (2.48)

(2.48)

- daca presa

este rapida, ![]() (2.49)

(2.49)

Dar 112,5 nu este numar normalizat din seria de baza cu ratia j 1,25 si in consecinta se adopta ncd nAP 100 min

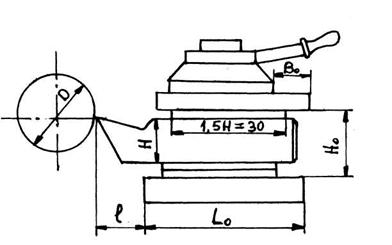

Cursa maxima a culisorului se determina, conform [19], la valoarea H = 120 mm.Rezulta implicit ca raza cinematica a manivelei este R == H/2 60 mm.

Utilizand relatiile de dimensionare recornandate de [19], principalele caracteristici geometrice ale arborelui principal sunt: d o 142 mm; da 200 mm;db 150 mm; la 240mm,

lo = 280 mm; lm = 400 mm; r 12 mm.

Valoarea momentului de torsiune maxim admis la arborele principal rezulta utilizand relatia

Observatie: Daca an 30.875°, atunci mtap = 45000 N m, valoare normalizata din sirul cu ratia j 1,25. Pentru cazul luat ca exemplu, variatia valorii momentului de torsiune mazim admis la arborele principal in functie de unghiul nominal se prezinta in figura 2.2.

Daca se opteaza pentru dotarea presei cu un cuplaj cu suprafete continue de frecare (cu discuri, cu suprafete conice sau cu suprafata cilindrica de frecare), materialul de frictiune cel mai frecvent utilizat fiind ferodo-ul, atunci domeniul de turatii optime recomandat pentru arborele cuplajului este nc = 180 240 min

Daca se opteaza pentru utilizarea unui cuplaj cu pastile (de exemplu,executate din Cozid),atunci domeniul optim recomandat pentru turatia de regim a arborelui cuplajului este nc 280...350 min ,uneori valorile fiind chiar mai mari.

Indiferent daca presa luata ca exemplu este una lenta sau rapida,turatia de regim a arborelui principal este prea joasa pentru a corespunde domeniilor optime cerute de materialele de frictiune utilizate la constructia cuplajelor preselor mecanice.

Cazul 2.1, .presa lenta dotata cu cuplaj cu suprafefe continue de frecare,

Turatia de regim a arborelui principal fiind nAp 50 min*1, iar domeniul recomandat pentru turatia arborelui cuplajului fiind nc = 180 240 min ,rezulta ca raportul total de transmitere necesar a fi realizat de reductor se incadreaza in domeniul:

![]()

Este posibil ca reductorul sa fie construit cu o singura treapta, fara a exclude si altemativa unui reductor in doua trepte. Prima varianta se abordeaza cu prioritate, fiind mai simpla constructiv si mai eficienta.

In conditiile precizate la inceputul acestui subcapitol, randamenuil reductorului este:

![]()

In functie de valoarea definitiva ce se va adopta pentru iR. momentul de torsiune maxim capabil a fi transmis de cuplaj va avea o valoare cuprinsa in domeniul :

![]()

Numarul normalizat din seria de baza cu ratia j 1,25 care se incadreaza in domeniul de mai sus este 12500.

Daca M*tC = 12500 N . m, atunci ![]()

O foarte buna solutie pentru numerele de dinti ale rotilor angrenajului reductorului ce trebuie sa realizeze raportul de transmitere determinat mai sus este z1 85 si z2 21, solutie mentionata si de |5], astfel incat raportul real de transmitere realizat de reductor este iR = 85 21 4,047619. Folosind un astfel de reductor si un cuplaj care transmite un moment de torsiune de maxim 12500 N m, arborele principal al presei luata ca exemplu va putea fi solicitat la un moment de torsiune maxim

![]()

valoare cu 0,004% mai mare decat cea considerata initial, eroarea fiind evident neglijabila.

In aceasta ipoteza turatia de regim a arborelui cuplajului ar fi :

![]()

Daca se opteaza pentru utilizarea unui reductor in doua trepte , atunci:

![]()

si,

![]()

Valori normalizate ale momentului de torsiune maxim admis a fi transmis de cuplaj cuprinse in acest domeniu sunt M*tc = 12500 N-m si M*tc 16000N-rn.

Pentru a exista corespondenta necesara intre MtAp = 44167.88 N m si, de ecuatia M*trc 16000 N m, trebuie ca raportul total de transmitere realizat de redactor sa fie :

![]()

Acest raport

este realizabil, cu foarte buna precizie, ca produs a doua ecuatii partiale

identice,![]()

Daca M*tC = 16000 N-m, atunci arborele principal va putea fi solicitat la un moment de torsiune maxim

MtAP = 16000 (59/31)2 0,8732 = 44170,174 N m, valoare care depinde mai putin de 0.0052% de cea stabilita initial ca maxim admisa, eroarea fiind neglijabila.

In aceasta situatie turatia de regim a arborelui cuplajului este

![]()

Prima situatie (masina dotata cu reductor intr-o singura treapta) este de preferat.

Cazul 2.1.b "presa rapida dotata cu cuplaj cu suprafete continue de frecare"

Turatia de regim a arborelui principal s a stabilit la valoarea nAP 100 m,domeniu recomandat pentru turatia arborelui cuplajului este nc 180 240.

Rezulta ca raportul total de transmitere necesar a fi realizat de reductor se incadreaza in domeniul

IR I (180/100 ... 240/100)= (1,8 ... 2,4), domeniu ce recomanda utilizarea unui reductor intr o singura treapta. Randamentul acestei transmisii a fost determinata anterior : hR ha h1 0.9 0,97 = 0,873

Domeniul in care poate lua valori momentul dc torsiune maxim capabil dezvoltat de catre cuplaj este:

![]()

Valoarea normalizata din seria de baza cu ratia j = 1,25 cuprinsa in acest domeniu M*tc 25000 N m.Daca aceasta este valoarea momentului de torsiune maxim care poate fi transmis de cuplaj,pentru ca arborele principal al masinii sa nu poata fi solicitata valoarea Mtap 44167,88 N m maxim admisa determinata initial trebuie ca reductorul sa realizeze raportul de transmitere:

![]()

Aceasta valoare se realizeaza cu buna precizie

prin raportul![]() si ar asigura la arborele

principal o valoare a momentului de torsiune maxim admis

si ar asigura la arborele

principal o valoare a momentului de torsiune maxim admis

![]()

abaterea fata de mtap = 44167,88 N m fiind foarte redusa, de aprox + 0,13%. Turatia de regim a arborelui cuplajului este:

![]()

Cazul 2.1.c. ,presa lenta dotata cu cuplaj cu pastile'.

Turatia de regim a arborelui principal s a determinat anterior : nap 50 min 1. Performantele majoritatii materialelor de frictiune utilizate pentru realizarea pastilelor recomanda pentru turatia arborelui cuplajului domeniul nc = 280 340 min 1 uneori chiar valori mai mari. Rezulta ca raportul total, de transmitere necesar a fi realizat de reductor se incadreaza in domeniul ir I (280/50 ... 340/50) = (5,6 ... 6,8). O asemenea valoare a raportului total de transmitere realizeaza eficient doar un reductor in doua trepte, randamentul unei astfel de transmisii fiind determinat anterior la valoarea hr 0,762129

Momentul de torsiune maxim capabil a fi dezvoltat de catre cuplaj poate valori in intervalul :

![]()

Valoarea normalizata din seria de baza cu ratia j 1,25 cuprinsa in acest domeniu este M*tC= 10000 N m.

Corespondenta, in sensul relatiei (2.22), intre mtap 44167,88 N m si M*tC 10000 N m se realizeaza daca

![]()

Aceasta valoare se obtine cu foarte buna

precizie daca ![]() si ar asigura o

valoare a momentului de torsiune maxim la care poate fi solicitat arborele

principal

si ar asigura o

valoare a momentului de torsiune maxim la care poate fi solicitat arborele

principal

![]()

abaterea fata de Mtap 44167,88 N m fiind practic nula, de aprox. 0,00485

Turatia de regim a arborelui cuplajului este :

![]()

Cazul 2.1.d. "presa rapida dotat cu cuplaj cu pastile"

Pastrand ipotezele precizate anterior,cazul prezent este caracterizat de nap 100 min 1 si nc = 280 340 min 1 .Reductorul este necesar la o astfel de masina si trebuie sa realizeze un raport total de transmitere a carui valoare este cuprinsa in domeniul Ir I (280/100 ... 340/100) =(2,8 ... 3,4). Un reductor intr-o singura treapta, avand randamentul hr = 0,863, poate rezolva eficient o astfel de cerinta.

Momentul de torsiune maxim capabil a fi dezvoltat de catre cuplaj trebuie sa aiba o valoare in intervalul

![]()

Valoarea normalizata din seria de baza cu ratia j = 1,25 cuprinsa in acest domeniu este M*tc 16000N m. Daca cuplajul este dimensionat la aceasta valoare si se doreste ca arborele pricipal sa poata fi solicitat la o valoare maxima a momentului de torsione de M*tap ( 44167,88 N(m trebuie ca raportul total de transmitere realizat de reductor sa aiba valoarea :

![]()

Utilizand la reductor sau un angrenaj cu raportui de transmitere :

![]()

momentul de torsiune maxim la care ar putea fi solicitat arborele principal ar avea valoarea:

![]()

Abaterea fata de valoarea Mtap 44167,88 N rn determinata initial fiind foarte mica, de aprox. 0,04

Turatia de regim a arborelui cuplajului este:

![]()

Exmplul 2.2. Pentru o presa mecanica normala (rapida), cu o manivela, cu arborele principal paralel cu fata frontala a masinii, cu batiu deschis, avand forta nominala Fn 40 tf 400 kN sa se determine:

valoarea momentului de torsiune maxim admis la arborele principal, mtap;

valoarea momentului de torsiune maxim necesar la arborele cuplajului, Mtc max

o valoare normalizata pentru momentul de torsiune maxim necesar la arborele cuplajului,M*tC

raportul total de transmitere I*T si rapoartele partiale de transmitere realizate de reductor, daca acesta este necesar;

valoarea unghiului nominal a*N care determina marimea normalizata pentru momentul de torsiune maxim admis la arborele principal,in caz ca nu este prezent un reductor in structura masinii.

Cursa maxima a culisorului se determina, conform [19], la valoarea Hmax = 90 mm. Rezulta implicit ca raza cinematica maxima a manivelei este Rmax = Hmax/2 60 mm. Presele din aceasta grupa se construiesc, de regula, cu mecanism pentru reglarea lungimii cursei culisorului.

Utilizand relatiile de dimensionare recomandate de [19], principalele caracteristici geometrice ale arborelui principal sunt: do = 90 mm; dA 321 mm diametrul exterior al bucsei excentrice); dB = 80 mm; lA = 90 mm (latimea bucsei excentrice);l0 = 1 80 mm, lm = 200 mm; r = 8 mm.

Valoarea momentului de torsiune maxim admis la arborele principal rezulta utilizand relatia :

![]()

![]()

Pentru prese rapide cu FN 630 kN, frecventa de lucru ncd a presei si implicit turatia de regim a arboreitii principal, nAP, se determina cu relatia (2.3), rezultand:

![]()

Frecventa masinilor se alege la o valoare normalizata din seria de baza cu ratia j = 1,25, Valorile normalizate cele mai apropiate de 143,1 sunt fie 125, fie 160.

Cazul 2.2.a ,,presa rapida dotata cu cuplaj cu suprqfefe continue de frecare'.

Pentru cazul considerat, turatia arborelui cuplajului se recomanda a avea valori in intervalul nc = 180 240 min1, uneori chiar mai mici.

Turatia de regim a arborelui principal se adopta la valoarea nap = 160 min1, in perspectiva amplasarii cuplajului (si franei) direct pe arborele principal.

In aceste conditii, valoarea momentului de torsiune maxim capabil a fi transmis de cuplaj este egala cu valoarea momentului de torsiune maxim admis la arborele principal determinat anterior, mc = mtap = 15257,365 N m, care nu este o valoare normalizata.

Pentru a putea totusi utiliza un cuplaj conceput ca subansamblu modul si dimensional, la valoarea

normalizata a momentului de torsiune se impune modificarea valorii unghiului nominal,

an a*n. Daca M*tc= 12500 N m, atunci cu ajutorul relatiei (2,42 se determina

a*n =25,732°, iar daca M*tc = 16000 N m rezulta a*n =32,6336°. A doua varianta este de preferat.

Cazul 2.2.b ,,presa rapida dotata cu cuplaj cu pastile'.

Caracteristicile materialelor utilizate peatru pastile impun in acest caz ca turatia arborelui cuplajului sa aiba valori in intervalul nc 280.....340 min ,sau chiar mai mari.

Turatia de regim a arborelui principal se adopta fie la valoarea nAP 125 min,fie la valoarea nAP 160 min,in ambele cazuri presa necesitand reductor.Se adopta , ca si in cazul 2.2.a , nAP 160 min.Reductorul trebuie sa realizeze un raport total de transmitere a carui valoare se afla in intervalul iRI 280 160..340 160 1,75...2,125 .Un reductor intr o singura treapta avand hR 0,863, poate rezolva eficient o astfel de cerinta.

Momentul de torsiune maxim capabil a fi dezvoltat de catre cuplaj trebuie sa aiba o valoare in intervalul:

![]()

Valoarea normalizata din seria de baza cu ratia j = 1,25 cuprinsa in acest domeniu este M*tc lOOOO N m. Daca cuplajul este dimensionat la aceasta valoare si se doreste ca arborele principal sa poata fi solicitat la o valoare maxima a momentului de torsiune de Mtap 15257,365 N m trebuie ca raportul total de transmitere realizat de reductor sa aiba valoarea:

![]()

La realizarea reductorului se poate utiliza cu succes un singur angrenaj cu raportul de transmitere I*R = 76/43 = 1,76744. Intr-un astfel de caz momentul de torsiune maxim la care ar putea fi solicitat arborele principal ar avea valoarea:

![]()

abaterea fata de valoarea mjap = 15257,365 N m determinata initial fiind foarte mica, de aprox 0284%. Nu se impune modificarea valorii initiale a unghiului nominal, astfel ca a*n an 30°.

Turatia de regim a arborelui caplajului este :

![]()

Exemplul 2.3. Pentru o presa mecanica cu o manivela, cu arborele principal paralel cu fata frontala a masinii, cu batiu inchis, avand fota nominala Fn 100 tf 1000 kN,sa se determine

valoarea momentului de torsiune maxim defranare necesar, Mtf

o valoare normalizata pentru momentul de torsiune de calcul al franei, M*tF ;

valoarea reala maxima a unghiului de franare, pentru cazul utilizarii unei frane dimensionate la o valoare normalizata a momentului de torsiune.

Se considera presa cu caracteristicile prezentate anterior la ,,exemplul 2.2", cazul 2.2.b. Pentru aceasta sunt realiste valorile: mcs = 180 kg;mB = 60 kg; af 10° + 5° (se ia af AP 10 grade, presa rapida); JAP = 0,9723 kg m2; JB = 0,089 kg m2; JCs = 0,05 kg m2; Jmax AP 17,6 kg m2; jac = 0,011 kg m2; Jroata ac = 2,88 kg m2; Jc = 1,86 kg m2. Prin calcul rezulta:

iar in final, folosind relatia (2.32), se calculeaza valoarea minima necesara a momentului de torsiune de franare:

![]()

Este de preferat si tehnico-economic eficient a utiliza o frana conceputa ca subansamblu modul si dimensionata la o valoare normalizata a momentului de torsiune de calcul. Valoarea normalizata din sirul de baza cu ratia j = 1,25 imediat superioara valorii Mtf = 18339,65 N m este M*tF = 20000 N m.

Daca masina in discutie se doteaza cu o frana dimensionata la aceasta valoare,atunci unghiul real de franare este:

![]()

Frane de frictiune utilizate la masini unelte de prelucrat prin deformare.Solutii constructive comentate

In acest capitol se prezinta cateva solutii constructive de frane de frictiune utilizate la masini-unelte de prelucrat prin deformare.

Aceste solutiile constructive de frane deschise s a cerut a fi dimensionate

si proiectate riguros, toate facand obiectul unor proiecte de diploma. Momentul de torsiune

minim capabil a fi transmis de oricare dintre ele a fost impus la valoarea de 10000 Nm, astfel ca se pot face studii comparative intre toate acele solutii constructive la care aceasta cerinta a tost respectata.

Toate franele de frictiune utilizate la masini-unelte de prelucrat prin deformare sunt constructii , ,,normal inchise', in sensul ca sunt active in lipsa unei comenzi sau actiuni exterioare. Forta normala de apasare pe elementele de frictiune este asigurata de un numar de resorturi elastice, cel mai adesea arcuri elicoidale de compresiune, iar ,,dezactivarea' se realizeaza de regula prin actiunea unui motor pneumatic liniar,

Franele se deseneaza intotdeauna in pozitie ,,franat", adica cu discurile de presiune in contact cu elementele de frictiune. Se va tine cont ca arcurile unei frane se comprima suplimentar atunci cand frana este dezactivata sub actiunea motorului pneumatic liniar ce o deserveste. Forta normala pe care acest motor pneumatic liniar trebuie si o dezvolte trebuie sa fie cel putin egala cu forta opusa de arcurile franei.

Pe masura ce materialul de frictiune de la o frana se uzeaza arcurile franei sunt mai destinse si, in consecinta, dezvolta o forta normala de apasare mai mica pe suprafetele frontale ale elementelot de frictiune. Prin aceasta momentul de franare asigurat de frana scade odata cu uzarea materialului de frictiune, variatia fiind liniara si dependenta de caracteristica arcurilor utilizate. Este foarte important a intelege corect acest fenomen. Orice frana se dimensioneaza astfel incat sa asigure momentul de franate necesar, stabilit din prin calcul sau impus prin tema de proiectare, in situatia de uzura maxima a materialului elementelor de frictiune. 0 frana noua, cu uzura nula a materialului de frictiune, dezvolta un moment de franare mai mare decat cel minim necesar.

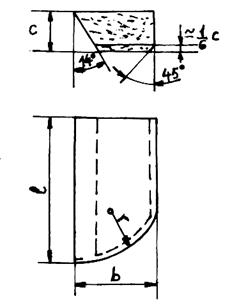

Franele cu discuri de frictiune sunt frane cu suprafete plane de frecare, putandu-se construi cu unul sau mai multe discuri port-elemente de frictiune. Materialul de frictiune poate fi amplasat continuu sau insular la spatiul inelului de frecare, celor doua situatii corespunzandu-le ,,frane cu inel continuu de frecare', respectiv ,,frane cu pastile". Frecarea dintre discurile de presiune si discul (discurile) port-elemente de frictiune se realizeaza intr o zona inelara,in fiecare plan de contact dintre un disc de presiune si materialul de frictiune solidar cu un disc purtator.

De regula, elementele de frictiune se plaseaza pe discuri sau discurile solidare la rotatie cu arborele cuplajului, dar exista si situatii la care elementele de frictiune se plaseaza pe discurile de presiune,nerotitoare, cel putin unul dintre ele fiind transpuse axial.Corpul franei se solidarizeaza cu batiul masinii.

Franele cu discuri se pot amplasa ,,in consola" sau ,,pe reazeme",caz in care cilindrul lor pneumatic este exclusiv de tip inelar.

Orice solutie constructiva de frana cu discuri poate fi realizata atat in varianta ,,cu inel continuu de frecare " , cat si in varianta ,,cu pastile" , fapt care va fi exemplificat in capitolul de fata.

Asa cum sa precizat si la capitolul anterior,oricare dintre cuplajele cu discuri de frictiune poate fi reproiectata drept frana si reciproc, cu modificari minime, in multe situatii cuplajele si franele avand aceeasi solutie constructiva de principiu.

La presele cu arborele principal paralel cu fata frontala a masinii franele se amplaseaza in partea din stanga , indiferent daca acestea sunt in consola sau in reazeme.

Franele ce se prezinta in continuare ,proiectate in doua variante, una cu pastile,cealalta cu inel continuu de freacare ,sunt corespondentele cuplajelor descrise in subcapitolul 5.1.4.Cateva dintre componentele cuplajelor se regasesc identice sau aproape identice la franele corespondente.

Cele doua variante se prezinta in figura 6.1 si respectiv 6.2.Se identifica elementele componente ,functiile acestora,detalii de constructie,asamblare si montaj precum si unele cote reprezentative.

Intre cele doua variante exista doar mici diferente privind detalii constructive ale discului port elemente de frictiune si a mobilitatii acestuia.

Frana a carui sectiune longitidinala se prezinta in figura 6.1 este cu pastile amplasate pe doua randuri.Pastilele 4 sunt plasate in locasurile lor asimetrice fata de planul median al discului port pastile 6,deci sunt translatabile in aceste locasuri.Discul port pastile nu mai este nevoie sa fie translatabile axial fata de arborele 1 si este pozitionat in imediata vecinatate a discului de presiune fix,la o distanta de siguranta s .

Discul de presiune fix 3 se solidarizeaza direct cu batiul presei ,prin suruburi.In acest scop in disc sunt practicate un numar de alezaje de trecere,pozitionate echiunghiular fara de axa discului.

Cu discul 3 se solidarizeaza - in cazul de fata nedemontabil, prin sudura - coroana dintata 8, care ghideaza discul de presiune mobil 5 in miscarea sa de translatie. Pentru a se asigura cert coaxialitatea necesara a pozitiei coroanei 8 in raport cu discul 3 se recomanda practicarea unui umar de ghidare, detaliu de constructie care nu se identifica in figurile 6.1 si 6.2. Prin suruburile 7 se fixeaza de coroana' 8 pistonul pneumatic 17, intre coroana si flansa pistonului interpunandu-se inelul distantier 9. In acest mod discul de presiune fix 3, coroana dintata 8, inelul distantier 9 si pistonul pneumatic 17 devin solidare intre ele si solidare cu batiul masinii.

Intre pistonul 17 si discul de presiune mobil 5 se monteaza arcurile 13, elicoidale de compresiune, ghidate la ambele capete prin pastilele de ghidare 15. Arcurile se monteaza pretensionat, la o valoare a inaltimii lor determinata exact prin calcul. Lungirnea arcului in stare montata este dependenta de grosimea pastilelor 4, de rezerva de uzura a acestora, de latimea coroanei dintate 8, de grosimea inelului distantier 9 si de anumite cote ale pistonului pneumatic 17.

Arcurile 13 se sprijina pe pistonui 17, fix, si dezvolta forta normala de apasare pe discul de presiune mobil 5, care transmite la randul sau aceasta forta asupra pastilelor 4. Ca urmare a fortelor de frecare ce apar in planele de contact dintre pastile si discurile de siune 3 si 5 se dezvolta un cuplu ce solidarizeaza la rotatie la discul port-pastile cu discurile de presiune, deci cu batiul. Si cum acesta este fix, posibila rotafie a discului port-pastile este anulata. Implicit este anulata si rotatia arborelui 1.

Legatura dintre discul port-pastile 6 si arborele 1 se realizeaza prin intemediul unui butuc 2, canelat atat la exterior, cat si la interior, detaliu in figura 6.3.

La extremitatea destinata montarii franei, arborele 1 prezinta un umar si este canelat si filetat la exterior. Zona filetata se suprapune peste zona canelata. Butucul 2 se asambleaza prin caneluri cu arborele 1, se sprijina pe umarul arborelui si este fixat axial cu ajutorul piulitei spintecate 16.Protejarea acesteia contra desurubarii se realizeaza cu ajutorul surubului 19.

La exterior, butucul este de asemenea canelat si prezinta un umar de sprijin. Canelura serveste pentru asamblarea discului port-pastile 6, care se sprijina pe umarul butucului. Fixarea axiala a discului 6 se face prin intermediul distantierului 18, inpins spre disc de catre piulita 16. Aceasta nu trebuie sa fie in contact (si) cu butucul 2,intre cele doua piese impunandu-se exisienta unui mic joc.

Corpul 14 al cilindrului pneumatic este in cazul de fata elementul mobil al motorului pneumatic liniar ce deserveste frana. Cu acest corp este solidar la translatie discul de presiune mobil 5. Solidarizarea celor doua componente se face prin intermediul suruburilor 11 si a tevilor distantier 10, care strabat flansa pistonului pneumatic 17, detaliu in figura 6.4. Ar trebui ca suruburile 11 sa se infileteze mai mult in corpul cilindrului 14.

Lungimea tevii distantier 10 se determina astfel incat distanta initiala dintre flansa pistonului pneumatic 17 si fata frontala a cilindrului pneumatic 14 sa fie egala cu rezerva de uzura totala a elementelor de frictiune.In context trebuie subliniat si ca o distanta cel mai putin egala cu cea mentionata anterior trebuie sa existe in camera motorului pneumatic liniar intre pistonul 17 si cilindrul 14.

Deblocarea franei se realizeaza sub actiunea motorului pneumatic liniar.Se alimenteaza cu aer comprimat camera cilindrului pneumatic si aceasta se translateaza.Odata cu cilindrul 14 se translateaza si discul de presiune mobil 5 pana cand acesta intalneste un element fix pe care sa se sprijine.Nu se mai dezvolta forta normala de apasare a elementelor de frictiune,discul purtator 6 al acestora , precum si arborele 1,putandu se roti liber.Simultan cu dezactivarea franei sau intr o secventa imediat urmatoare poate intra in functiune cuplajul masinii.

Lungimea initiala a cursei cilindrului pneumatic 14 nu este nevoie sa fie mai mica de 1..3 mm. Se limiteaza astfel consumul de aer comprimat, deci de energie. Cursa cilindrului pneumatic creste in timp odata cu uzarea materialului elementelor de frictiune.La franele din figurile 6.1 si 6.2 distanta initiala dintre discul de presiune mobil 5 si flansa pistonului pneumatic 17, distanta care determina lungimea cursei ciiindrului pneumatic este prea mare. Pe de alta parte diametrul interior al inelului distantier 9 este prea mic,acesta devenind astfel un obstacol in calea realizarii cursei discului mobil 5.

Etansarea camerei motorului pneumatic liniar se realizeaza prin intermediul unei garnituri 12. Canalul circular in care este amplasata garnitura comunica printr-un numar de alezaje cu camera cilindrului pneumatic, astfel ca atunci cand in aceasta camera se alimenteaza aer comprimat garnitura 12 este impinsa spre exterior asigurandu se astfel o etansare de buna, calitate.

Prevederea in ansamblu a unui sau unor inele distantiere, cum este inelul 9, permite readucerea periodica a lungimii cursei cilindrului pneumatic la valoarea initiala prin eliminarea cate unui disc distantier. Un inel distantier este optim daca grosimea sa este egala cu raportul dintre rezerva totala de uzura si numarul de inele plus unul.Inelul distantier prevazut la frana in discutie are o grosime prea mare.

Cand elementele de frictiune isi epuizeaza rezerva de uzura, cilindrul 14 ia contact cu flansa pistonului 17. Fiind solidar la translatie cu corpul 14, discul de presiune 5 nu se poate deplasa mat mult catre elementele de frictiune, asupra carora nu se mai dezvolta forta normala de apasare. Din acel moment capacitatea franei de a indeplini functia sa este epuizata. Trebuie inlocuite elementele de frictiune.

Fiind un element de siguranta esenfial in structura masinii, trebuie sa existe un sistem de avertizare care sa semnalizeze ca frana nu mai este functionala.Acelasi sistem trebuie sa determine si incetarea functionarii masinii

La varianta ,,cu pastile" a franei se utilizeaza 34 de pastile ovale scurte,figura 6.5 lp= 40 mm, Rp = 20 mm, bp = 55 mm si Ap = 1856 mm.Pastilele sunt dispuse in doua rinduri, in numar inegal 22 de pastile pe randul exterior si 12 pastile pe cel interior.

La varianta ,, cu inel continuu de frecare ", elementele de frictiune realizate di ferodo croit sub forma de inel continuu, figura 6.6 se solidarizeaza nedemontabil cu discul 6, prin nituire.Deoarece elementele de frictiune nu sunt translatabile axial fata de discul purtator si deoarece exista un disc de presiune fix,se impune ca discul 6 sa fie translatabil fata de arbore,ceea ce se si intampla.Lipseste distantierul 18,prezent la varianta ,,cu pastile", astfel ca discul 6 devine liber translatabil intre umarul butucului 2 si piulita 16, aceasta din urma fiind de aceasta data in contact direct cu butucul

Frana ,,cu pastile" are caracteristicile: R*I = 110 mm; R*c

= 240 mm;R*m 175 mm B* 130 mm A*if = 142942 mm2; d* = 0,742857; C*d = 1,046 z*f 2 A*ef 63104 mm

k*u = 0,441466; R*pp = 255 mm; A*pp = 204282 mm2. In ipoteza ca p*1 0,4 N mm ca forta dezvoltata de i arcurile franei este egala cu cea a cilindrului pneumatic si ca m 0,45

atunci F*pp = 81713 N, q* = 1,2949 N/mm2 si M*tF= 13761 N m.

Frana ,,cu inel continuu de frecare" are caracteristicile: R*i 150 mm R*f = 240 mm;R*m 200 mm B* = 100 mm; k*u 1; z*f= 2; A*if = A*ef 12566 mm d 0,4 mm C*d 1,020833; R*pp= 255 mm; A*pp = 204282 mm2. In ipoteza ca p*1 0,4 N mm, ca forta dezvoltata de arcurile franei este egala cu cea a cilindrului pneumatic si ca m j 0,35, atunci F*pp = 81713 N, q* = 0,65025 N/mm2 si M*tF= 11678 N m.

Frana in consola, cu doua discuri port-elemente de frictiune

Ca si cuplajele cu discuri, si franele se pot construi cu unul sau cu mai multe discuri de frictiune . Un exemplu de frana cu doua discuri port-elemente de frictiune se prezinta la cele ce urmeaza.

Desi exista o diversitate de solutii constructive de frane cu discuri de frictiune, unele dintre ele prezentate explicit in literatura de specialitate ca avnd doua discuri port elemente de frictiune,pentru acest exemplu s-a optat in mod special pentru o solutie constructiva practic identica cu cea descrisa anterior, dar re proiectata in structura cu doua discuri port elemente de frictiune.

Este o modalitate foarte eficienta de a obtine familii de frane, foarte putine dintre reperele componente fiind diferite geometric si dimensional fata de cele ale constructiei cu un disc port-elemente de frictiune. Trebuie facuta si observatia ca frana cu doua discuri port elemente de frictiune astfel obtinuta este capabila sa preia un moment de franare de 1,25 ori mai mare decat frana cu un singur disc port-elemente de frictiune.

Ca si in cazurile precedente si din aceleasi considerente, s-a cerul conceperea proiectului 16 in doua variante una ,,cupastile", cealalta ,,cu inel continuu de frecare" , cele doua constructii fiind dimensionate astfel incat sa poata prelua un moment de torsiune de franare minim de 10000N m.

Sectiunile transversale prin cele doua frane se prezinta in figurile 6.7 si 6.8, cu evidenta elementelor componente si a unor cote reprezentative, a unor detalii de constructie, amplasare si montaj. Diferentele de natura constructive dintre cele doua frane in discutie precum si dintre acestea si cele prezentate anterior, in §6.1 sunt minime.