| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Mecanismul motor este mecanismul fundamental al motorului care realizeaza transformarea energiei termice in lucru mecanic.

El este alcatuit din parti fixe, parti mobile si elemente de legatura.

Partile fixe ale mecanismului motor sunt:

Blocul motor;

Chiulasa;

Baia de ulei.

Partile mobile ale mecanismului motor sunt:

Pistonul cu segmentii si boltul;

Biela cu cuzinetii si bucsa de bolt (daca exista);

Arborele cotit si cuzinetii.

Elementele de

legatura sunt suruburile, prezoanele, saibele,

piulitele si garniturile necesare.

Elementele de

legatura sunt suruburile, prezoanele, saibele,

piulitele si garniturile necesare.

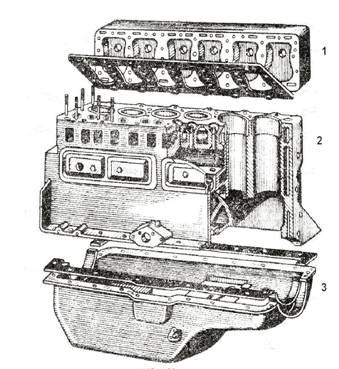

In figura 1. sunt prezentate partile fixe ale mecanismului motor.

chiulasa;

blocul motor;

baia de ulei.

|

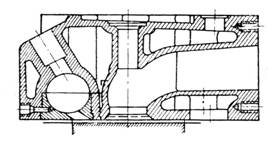

In figura 2

este prezentata o sectiune printr-o chiulasa cu camera de turbionare

In figura 2

este prezentata o sectiune printr-o chiulasa cu camera de turbionare

![]()

Solicitarile la care sunt supuse chiulasele sunt:

solicitari termice datorate incalzirii neunuforme, cu diferente pana la 200 oC;

- solicitari mecanice datorate presiunii gazelor si a strangerii suruburilor de chiulasa;

- vibratii datorate functionarii motorului.

Pe chiulasa se monteaza o parte a mecanismului de distributie (arborele de distributie - denumit si ax cu came, culbutorii, tachetii si altele), colectorul sau colectoarele de admisie si evacuare, senzori de temperatura si detonatie.

Deasupra chiulasei este montat un capac numit capac de chiulasa, care este realizat din tabla ambutisata si etansat pe contur cu o garnitura.

Fig.1.4

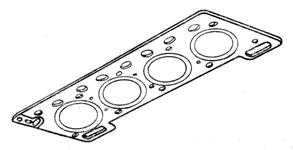

Intre chiulasa si blocul motor este garnitura de chiulasa

care asigura etansarea camerelor de ardere, circuitului de racire, circuitului

de ungere. Garniturile de chiulasa sunt metaloplastice, plastice si metalice.

Cele mai utilizate sunt cele metaloplastice

Intre chiulasa si blocul motor este garnitura de chiulasa

care asigura etansarea camerelor de ardere, circuitului de racire, circuitului

de ungere. Garniturile de chiulasa sunt metaloplastice, plastice si metalice.

Cele mai utilizate sunt cele metaloplastice

(figura 4.). Garnitura de chiulasa trebuie inlocuita de fiecare data cind se demonteaza chiulasa. Acest lucru este necesar datoria faptului ca pe suprafata acestei garnituri este depusa o substanta care polimerizeaza la temperatura de 90oC (la prima pornire a motorului) si asigura aderenta la cele doua suprafete: suprafata chiulasei si suprafata blocului motor. Din acest motiv nu este permis nici sa se lubrifieze suprafata garniturii cu ulei sau unsoare consistenta. Inlocuirea garniturii este necesara si datorita deformarilor care se produc la strangerea acesteia la montaj. Producatorii indica pentru fiecare motor care este cuplul de stringere al suruburilor (piulitelor) de chiulasa. Stringerea chiulasei se face incepand de la centru spre extremitati.

Blocul

motor este format din blocul cilindrilor (zona unde se gasesc cilindrii) si din

carter (zona unde se gaseste arborele cotit). De cele mai multe ori cele doua parti sunt turnate impreuna din fonta

sau aliaje de aluminiu. Exista si constructii cu blocul cilindrilor separat de

carter. In acest caz carterul este prevazut cu prezoane lungi care traverseaza

blocul pentru asamblarea chiulasei. Acest tip de constructie se intalneste cel

mai frecvent la unele motoarele racite cu aer si la unele motoare Diesel de

mare putere.

Blocul

motor este format din blocul cilindrilor (zona unde se gasesc cilindrii) si din

carter (zona unde se gaseste arborele cotit). De cele mai multe ori cele doua parti sunt turnate impreuna din fonta

sau aliaje de aluminiu. Exista si constructii cu blocul cilindrilor separat de

carter. In acest caz carterul este prevazut cu prezoane lungi care traverseaza

blocul pentru asamblarea chiulasei. Acest tip de constructie se intalneste cel

mai frecvent la unele motoarele racite cu aer si la unele motoare Diesel de

mare putere.Blocul motor poate fi realizat cu cilindri nedemontabili, sau cu cilindri demontabili. In cazul cilindrilor nedemontabili se asigura o rigiditate mai mare constructiei, dar blocul astfel obtinut este mai scump deoarece trebuie sa se utilizeze un material mai scump

(fonta aliata cu crom, molibden) pentru a rezista la uzura in zona cilindrilor.

Pentru o mai buna eficienta se practica frecvent turnarea

blocului din materiale mai putin costisitoare si numai camasile de cilindru se

realizeaza din materiale mai scumpe. Daca exteriorul cilindrului este spalat de

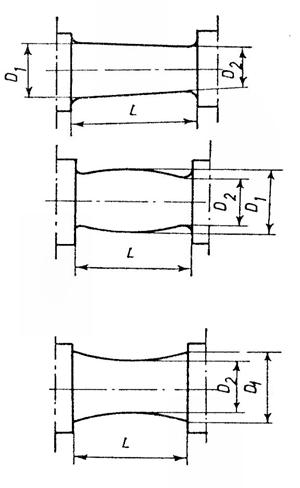

lichidul de racire atunci acesta (cilindrul) se numeste "camasa umeda" (figura1.5)

iar daca cilindrul este presat in bloc si nu este spalat la exterior de

lichidul de racire se numeste "camasa uscata"(figura1.6.).

Pentru o mai buna eficienta se practica frecvent turnarea

blocului din materiale mai putin costisitoare si numai camasile de cilindru se

realizeaza din materiale mai scumpe. Daca exteriorul cilindrului este spalat de

lichidul de racire atunci acesta (cilindrul) se numeste "camasa umeda" (figura1.5)

iar daca cilindrul este presat in bloc si nu este spalat la exterior de

lichidul de racire se numeste "camasa uscata"(figura1.6.).

![]()

In functie de modul de dispunere a cilindrilor exista

motoare cu cilindri in linie, in V, boxer, in U, in stea (vezi si articolul

"Propulsia autovehiculelor" aparut anterior).

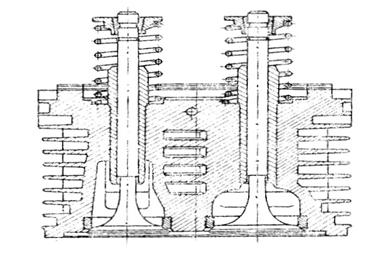

In figura 1.7 se pot vedea sectiunea longitudinala (stanga) si sectiunea transversala (dreapta) printr-un bloc motor.

Fig.1.7

1.3 Baia de ulei are rolul de a inchide carterul la partea inferioara si de a fi rezervorul de ulei al motorului. Tot in baia de ulei sunt retinute anumite impuritati din ulei, in special cele feromagnetice care sunt atrase de partea magnetica a dopului de scurgere. In interior se gasesc pereti despartitori care impiedica formarea de valuri in

Timpul mersului si asigura ca sorbul de la

pompa de ulei sa fie imersat tot timpul. In baia de ulei ajunge joja cu

care se verifica nivelul uleiului. Baile

de ulei se realizeaza din tabla de otel ambutisata, aluminiu sau fonta

turnate sau din materiale plastice prin injectare.

Fig.1.8

Dupa cum am amintit mai inainte aceste parti sunt:

Pistonul cu segmentii si boltul;

Biela cu cuzinetii si bucsa de bolt (daca exista);

Arborele cotit si cuzinetii.

2.1 Pistonul in cadrul mecanismului motor, este piesa care executa miscarea de translatie alternativa. Impreuna cu el au aceeasi miscare si: segmentii, boltul, bucsa boltului (daca exista) si o parte din biela. Miscarea de translatie este impusa de forta de presiune a gazelor (in timpul motor) si de masele inertiale aflate in miscare de translatie sau rotatie (in ceilalti timpi).

In timpul functionarii pistonul este supus la diverse solicitari datorate conditiilor de presiune si temperatura din motor. Fortele care actioneaza asupre lui determina cresterea frecarilor dintre piston si cilindru. Trebuie stiut ca aceasta cupla de frecare (piston - cilindru) prezinta carente, uneori mari, de ungere. In partea superioara a cursei pistonului ungerea este aproape compromisa deoarece uleiul de pe peretele cilindrului este ars la fiecare ciclu motor. Tot in acea zona cantitatea de ulei este mica iar presiunile sunt cele mai mari. Ca urmare lucrul mecanic de frecare este destul de mare si determina uzuri insemnate. Sigur ca se cauta diverse metode de a reduce frecarea si pentru mentinerea unei pelicule de ulei pe peretele cilindrului. Astfel s-au realizat pistoane din materiale din ce in ce mai bune, plecand de la pistoanele din fonta apoi cele din aluminiu, la cele ceramice sau alte materiale compozite. Si uleiurile de motor au evoluat spectaculos in ultima vreme. S-a ajuns de la uleiurile minerale neaditivate (monograde) la uleiuri minerale aditivate, la aditivi care realizeaza pelicule persistente pe peretii cilindrului si pana la uleiurile sintetice actuale cu performante foarte ridicate.

Principalele parti componente ale pistonului sunt (vezi figura 8):

-capul pistonului,

-regiunea portsegment,

-mantaua (sau fusta) pistonului

-bosajele boltului

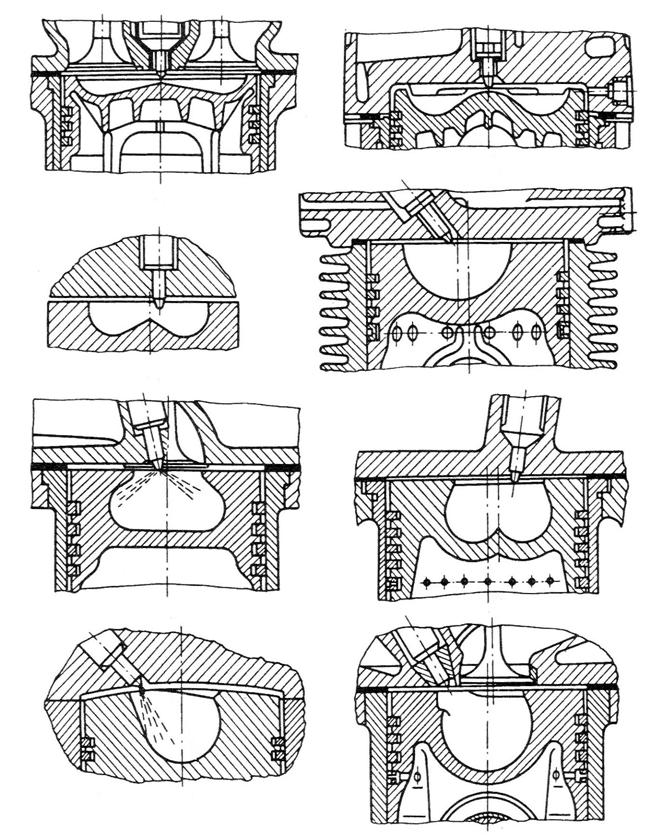

2.2 Capul pistonului poate avea diverse forme de la cap plat pana la cap profilat. In cele mai uzuale cazuri la motoarele cu aprindere prin scanteie capul pistonului este plat. La motoarele Diesel exista mai multe variante in functie de tipul camerei de ardere. Daca injectia de combustibil se realizeaza direct atunci avem o constructie cu camera unitara iar aceasta se gaseste in piston. In figura 9 se prezinta mai multe modele de camere unitare.

In cazul cand injectia de combustibil se face intr-o camera aflata in afara pistonului si de acolo patrunde in spatiul de deasupra pistonului atunci avem o constructie cu camera divizata. Si in acest caz exista doua tipuri si anume cu antecamera si cu camera de turbionare (sau camera de turbulenta).

Cele doua tipuri de camere divizate confera unele avantaje, cum ar fi mersul mai putin dur al motorului, dar au si unele dezavantaje, in special legate de eficienta ciclului

motor si deci cu influente asupra consumului de combustibil.

Fig.2.2

In figura 2.3 sunt prezentate doua tipuri de camere de ardere cu antecamera iar in figura 2.4 se pot vedea cateva tipuri de camere de ardere cu camera de turbionare.

Cercetarile recente au dus la realizarea de pistoane a caror camera de ardere sa fie realizata din materiale ceramice (nitruri de siliciu, oxizi de zirconiu .). Cercetarile intreprinse de Cummins Engine Company si Taradcom, Ford, AVL, Perkins, VW, Porsche, Isuzu, Kyocera, Mazda, Toyota, Renault . au condus la rezultate deosebit de interesante.

2.3 Regiunea portsegment contine canalele in care se monteaza segmentii. Lungimea acestei zone este determinata de numarul segmentilor necesari pentru a asigura o buna etansare a camerei de ardere si un consum redus de ulei. Opinia specialistilor este aceea ca exigentele functionale pot fi asigurate de trei segmenti (doi de compresie si unul de ungere).

Pentru a impiedica orientarea fluxului de caldura, de la capul pistonului catre primul segment, canalul segmentului de foc se plaseaza sub nivelul fundului pistonului. In acelasi scop, se racordeaza larg, la interior, regiunea portsegment cu fundul pistonului (fig. 2.5.a si .2.5.b).

Deoarece materialul din dreptul canalului primului segment isi pierde mai usor duritatea si suporta atacul agentilor corosivi, o solutie eficienta de protejare a lui este cea a utilizarii unei insertii de fonta, de forma unui inel (fig.12,c), sau a unui disc inelar din otel (fig.12,d).

Suprafata frontala a inelului port-segment este retrasa fata de cea a pistonului, pentru a evita contactul acesteia cu peretele cilindrului si din conditii tehnice de prelucrare. O alta solutie pentru reducerea scaparilor de gaze este aceea a micsorarii jocului functional in zona segmentilor. Astfel, prin diminuarea jocului de la 0,35 mm la 0,30 mm cantitatea de gaze scapate poate fi redusa cu aproximativ 30%.

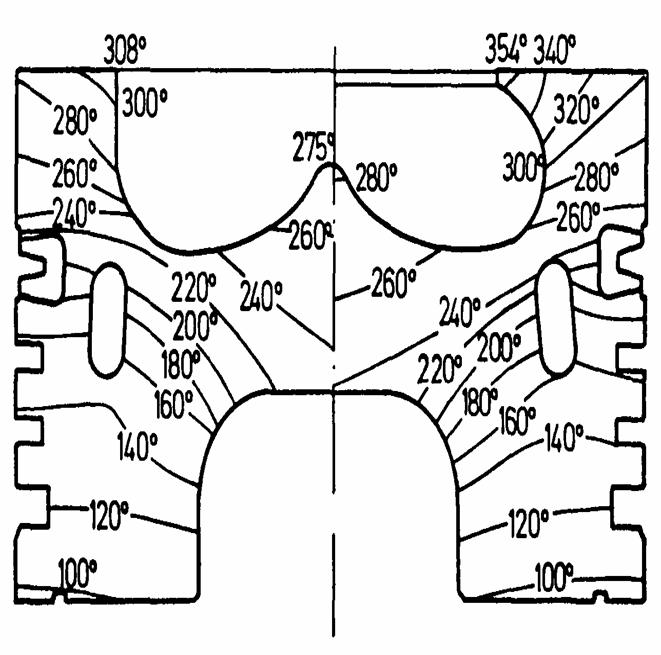

In figura 2.6 se vad temperaturile la care poate

ajunge pistonul unui motor Diesel cu insertie in zona canalului primului

segment (segmentul de foc).

In figura 2.6 se vad temperaturile la care poate

ajunge pistonul unui motor Diesel cu insertie in zona canalului primului

segment (segmentul de foc).

2.4 Bosajele boltului contin alezajele unde se monteaza boltul care face legatura cu biela.

Pentru a diminua considerabil zgomotul provocat de piston la schimbarea sensului de miscare in zona punctului mort superior (p.m.s.) axa alezajelor boltului se dezaxeaza fata de planul de simetrie al pistonului ca in figura 14.

2.5

Fusta pistonului are rolul de a transmite eforturile rezultante din

mecanismul biela-manivela, catre peretele cilindrului.

2.5

Fusta pistonului are rolul de a transmite eforturile rezultante din

mecanismul biela-manivela, catre peretele cilindrului.

Calitatea de ghidare a pistonului, prin intermediul fustei, este un element determinant pentru urmatorii factori: fiabilitate; consum de ulei; reducerea zgomotului.

Ghidarea pistonului cu ajutorul fustei, este in functie de: jocul dintre piston si cilindru si temperatura de functionare; profilul fustei; materialul pistonului; pozitia axelor; forma cilindrului.

Lungimea mantalei trebuie sa fie suficienta pentru a asigura un bun ghidaj, presiuni laterale reduse si a limita bascularea. Pe de alta parte, ea nu trebuie sa fie exagerat de mare, pentru a nu mari, in mod inutil, inaltimea motorului.

Datorita dilatarii termice, a actiunii fortelor de presiune a gazelor si normala, pistonul se deformeaza eliptic in sectiune transversala (axa mare dupa directia boltului). Pentru a compensa aceasta deformare, pistonul se executa sub forma eliptica, in sectiune transversala, cu axa mare a elipsei normala

pe cea a alezajului pentru bolt.

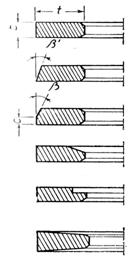

2.6 Profilul pistonului nu este cilindric deoarece in timpul

functionarii apar deformatii atat datorita solicitarilor fortei de presiune a

gazelor cat mai ales datorita solicitarilor termice. Materialul din care este

realizat pistonul nu este distribuit uniform si ca urmare dilatarile termice sunt

si ele neuniforme si anume vor avea dilatari mai mari acele zone in care este

mai mult material adica in zona capului pistonului. Ca urmare a acestui fapt,

pistonul are pe inaltime diametre diferite si daca ne gandim si la forma

eliptica putem spune ca pistonul are o forma complexa. In figura 15 sunt

prezentate cateva tipuri de profile laterale care se intalnesc mai frecvent la

pistoane.

2.6 Profilul pistonului nu este cilindric deoarece in timpul

functionarii apar deformatii atat datorita solicitarilor fortei de presiune a

gazelor cat mai ales datorita solicitarilor termice. Materialul din care este

realizat pistonul nu este distribuit uniform si ca urmare dilatarile termice sunt

si ele neuniforme si anume vor avea dilatari mai mari acele zone in care este

mai mult material adica in zona capului pistonului. Ca urmare a acestui fapt,

pistonul are pe inaltime diametre diferite si daca ne gandim si la forma

eliptica putem spune ca pistonul are o forma complexa. In figura 15 sunt

prezentate cateva tipuri de profile laterale care se intalnesc mai frecvent la

pistoane.

2.7 Materialele din care sunt realizate pistoanele trebuie sa indeplineasca cateva cerinte privitoare la rezistenta, la solicitari, greutate. Materialele utilizate cel mai frecvent sunt aliajele de aluminiu. Dupa continutul elementului de aliere de baza, aliajele de aluminiu pentru pistoane se impart in doua grupe: aliaje pe baza de siliciu (Al-Si-Mg-Ni- silumin) si aliaje pe baza de cupru (Al-Cu-Ni-Mg- aliaje y). Pistoanele din fonta se intalnesc mai rar in constructia motoarelor de automobile. Ele au pereti mai subtiri si masa apropiata de cea a pistoanelor din aliaje de aluminiu. Se fabrica prin turnare in nisip. Cele din aliaje de aluminiu se obtin prin turnare in cochile sau prin matritare.

Constructorii de pistoane si-au intensificat cercetarile in directia gasirii unor noi materiale pentru pistoane, cu calitati tehnico-economice superioare. Astfel, ei studiaza in prezent posibilitatile de fabricare a pistoanelor din pulberi sinterizate.

Pentru sporirea durabilitatii pistoanelor, suprafata exterioara se acopera cu straturi protectoare, care au calitatea de a mari aderenta uleiului la metal si de a imbunatati calitatile antifrictiune. In acest sens pistonul se acopera cu un strat de staniu, plumb, grafit, sau oxizi de aluminiu (eloxare).

2.8 Segmentii au rolul sau functia de a realiza etansarea dintre zona aflata deasupra pistonului si zona aflata sub piston. Practic acestia etanseaza camera de ardere. In afara de etansare, segmentii au si rolul de ungere a camasii cilindrului cu o anumita cantitate de ulei (rol de reglare a cantitatii de ulei utilizata la ungerea cilindrului ) precum si rolul de a transmite o parte din caldura pistonului catre cilindru. Pentru realizarea acestor functii segmentii trebuie montati in canalele portsegment aflate in piston. Din acest motiv segmentii au forma circulara discontinua (au o fanta). Fanta permite deschiderea segmentului pentru montaj. Trebuie mentionat ca dupa montaj trebuie asigurat un joc axial (sus - jos) intre segment si canalul portsegment. In figura 16 sunt prezentate cateva tipuri de segmenti si anume: segmenti de compresie (stanga si sus) care servesc in special la etansare si segmenti de ungere (sau segmenti raclori) care colecteaza si trimit spre baia de ulei surplusul de ulei de pe peretii cilindrului. Primul segment de compresie (de sus) care se afla in contact cu gazele fierbinti se mai numeste "segment de foc".

Fig 2.9

2.9 Etansarea conferita de segmenti nu este una perfecta deoarece

presiunea gazelor aflate deasupra pistonului este in mare parte mai mare decat

presiunea de sub piston si astfel gazele tind sa patrunda prin fantele

segmentilor si pe langa acestia. Sistemul de segmenti formeaza o etansare tip

labirint. Se considera ca etansarea este buna atunci cand presiunea dupa

ultimul segment este 3 4% din presiunea gazelor de desupra pistonului iar

scaparile de gaze se situeaza la nivelul de 0,2 1% (volum). In figura 17 se

poate observa actiunea de etansare a segmentilor. Etansarea este asigurata atat

de elasticitatea segmentilor cat si de pelicula de ulei aflata pe peretele

cilindrului.

2.9 Etansarea conferita de segmenti nu este una perfecta deoarece

presiunea gazelor aflate deasupra pistonului este in mare parte mai mare decat

presiunea de sub piston si astfel gazele tind sa patrunda prin fantele

segmentilor si pe langa acestia. Sistemul de segmenti formeaza o etansare tip

labirint. Se considera ca etansarea este buna atunci cand presiunea dupa

ultimul segment este 3 4% din presiunea gazelor de desupra pistonului iar

scaparile de gaze se situeaza la nivelul de 0,2 1% (volum). In figura 17 se

poate observa actiunea de etansare a segmentilor. Etansarea este asigurata atat

de elasticitatea segmentilor cat si de pelicula de ulei aflata pe peretele

cilindrului.

2.10 Ungerea segmentilor si a camasii de cilindru este asigurata de

cele mai multe ori prin barbotare de catre arborele cotit. Acest proces se

petrece astfel: arborele cotit in miscarea sa trece prin uleiul aflat in baia

de ulei formand stropi si o ceata de ulei care se depun pe peretii carterului

si a cilindrilor. Uleiul depus pe peretii cilindrului este preluat de catre

segmenti si, prin fenomenul de pompaj, dus spre partea superioara a cilindrului.

Fenomenul de pompaj se petrece astfel (vezi figura 2.11): in timpul

cursei de coborare a pistonului, segmentii "raman in urma" lasand liber spatiul

aflat in canalul portsegment sub segmenti. Prin efectul de radere, uleiul

patrunde in acest spatiu. La schimbarea sensului de deplasare a pistonului

segmentii din nou "raman in urma" datorita frecarii si astfel uleiul trece in

spatiul liber de deasupra segmentilor. La urmatoarea coborare a pistonului,

uleiul este expulzat in sensul invers de deplasare a pistonului. Astfel uleiul

ajunge sa unga chiar si segmentul de foc. Uleiul care patrunde pana in camera

de ardere si este depus sub forma de pelicula pe peretele cilindrului arde la

ciclul urmator ducind astfel la diminuarea cantitatii de ulei din baia de ulei.

Cantitatea de ulei consumata prin ardere este limitata. Aceasta limitare nu ar

fi posibila fara actiunea de reglare

a segmentului de ungere. Uleiul depus pe oglinda (peretele) cilindrului este

distribuit uniform de segmentul de ungere iar surplusul este razuit (raclat) de

pe peretele cilindrului si trimis spre interiorul pistonului si de acolo spre

baia de ulei prin orificiile din segment si piston practicate in acest scop.

2.10 Ungerea segmentilor si a camasii de cilindru este asigurata de

cele mai multe ori prin barbotare de catre arborele cotit. Acest proces se

petrece astfel: arborele cotit in miscarea sa trece prin uleiul aflat in baia

de ulei formand stropi si o ceata de ulei care se depun pe peretii carterului

si a cilindrilor. Uleiul depus pe peretii cilindrului este preluat de catre

segmenti si, prin fenomenul de pompaj, dus spre partea superioara a cilindrului.

Fenomenul de pompaj se petrece astfel (vezi figura 2.11): in timpul

cursei de coborare a pistonului, segmentii "raman in urma" lasand liber spatiul

aflat in canalul portsegment sub segmenti. Prin efectul de radere, uleiul

patrunde in acest spatiu. La schimbarea sensului de deplasare a pistonului

segmentii din nou "raman in urma" datorita frecarii si astfel uleiul trece in

spatiul liber de deasupra segmentilor. La urmatoarea coborare a pistonului,

uleiul este expulzat in sensul invers de deplasare a pistonului. Astfel uleiul

ajunge sa unga chiar si segmentul de foc. Uleiul care patrunde pana in camera

de ardere si este depus sub forma de pelicula pe peretele cilindrului arde la

ciclul urmator ducind astfel la diminuarea cantitatii de ulei din baia de ulei.

Cantitatea de ulei consumata prin ardere este limitata. Aceasta limitare nu ar

fi posibila fara actiunea de reglare

a segmentului de ungere. Uleiul depus pe oglinda (peretele) cilindrului este

distribuit uniform de segmentul de ungere iar surplusul este razuit (raclat) de

pe peretele cilindrului si trimis spre interiorul pistonului si de acolo spre

baia de ulei prin orificiile din segment si piston practicate in acest scop.

In figura 2.12 se exemplifica acest lucru. Se prezinta trei

solutii de evacuare a surplusului de ulei: a) uleiul este evacuat prin orificii

aflate sub segmentul de ungere, b) uleiul este evacuat prin orificii aflate in

segment si in piston, c) uleiul este evacuat prin orificii si canale aflate

atat in segment cat si in piston.

In figura 2.12 se exemplifica acest lucru. Se prezinta trei

solutii de evacuare a surplusului de ulei: a) uleiul este evacuat prin orificii

aflate sub segmentul de ungere, b) uleiul este evacuat prin orificii aflate in

segment si in piston, c) uleiul este evacuat prin orificii si canale aflate

atat in segment cat si in piston.

Segmentii sunt realizati din fonta, prin turnare sau din banda de otel prin stantare. Unii segmenti din fonta se cromeaza poros la exterior pentru a le creste rezistenta la uzura si pentru a retine in porozitati ulei pentru ungere. O caracteristica foarte importanta a materialelor pentru segmenti este elasticitatea.

In timpul exploatarii segmentii se uzeaza, isi pierd elasticitatea, se pot bloca in canalul portsegment sau se pot rupe. Toate acestea compromit mai mult sau mai putin etansarea precum si celelalte functii ale segmentilor si se manifesta prin: pierderi de putere a motorului, consum ridicat de ulei, fum albastru la esapament, ancrasarea bujiilor, cocsarea injectoarelor, acoperirea cu calamina a peretilor camerei de ardere, zgarierea oglinzii cilindrilor, zgomote si vibratii

In figura 2.13 sunt prezentate mai multe tipuri de segmenti de compresie. In figura 2.14 se pot observa cateva modele de segmenti de ungere cu arc expandor iar in figura 2.15 se pot vedea segmenti de compresie realizati din banda de otel.

Fig.2.13

In timpul functionarii segmentii se rotesc lent ceea ce face ca solicitarile, in special cele termice, sa fie cat de cat uniforme, la fel ca si uzurile. La motoarele in doi timpi care au ferestre (lumini) de admisie si evacuare segmentii nu trebuie sa se roteasca deoarece atunci cand capatul segmentului ar ajunge in dreptul fantei s-ar rupe. Pentru a impiedica rotirea segmentilor in canalele portsegment din piston se introduc stifturi de blocare.

2.11 Boltul face legatura dintre piston si biela. Acest lucru inseamna ca aceasta piesa transmite forta generata de presiunea gazelor catre biela.

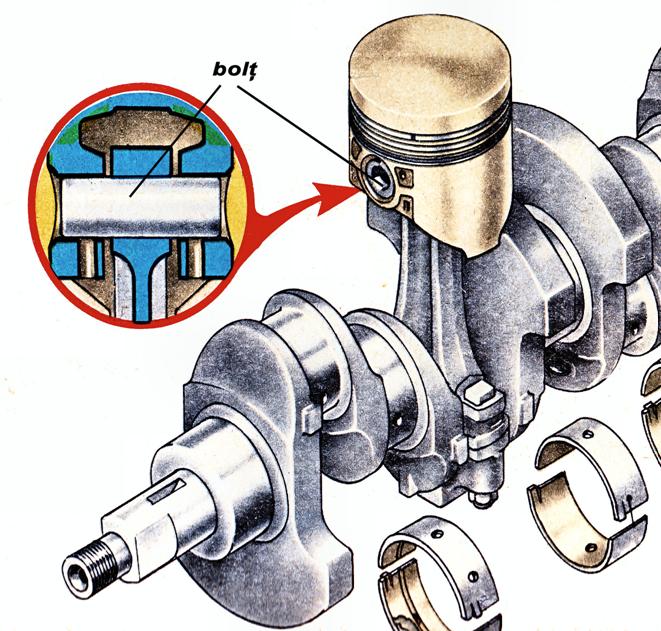

In figura 2.16 se prezinta un ansamblu al partilor mobile ale mecanismului motor

Fig. 2.16

(piston, bolt, segmenti, biela, arbore cotit, cuzineti) si in partea stanga, o sectiune prin piston si biela pentru a evidentia boltul care le imbina. Modul de imbinare a pistonului cu biela prin intermediul boltului are mare importanta.

Solutia de montare a boltului se poate realiza in mai multe variante (alegerea este facuta de catre proiectant):

o fix in piston si flotant in biela;

o fix in biela si flotant in piston;

o flotant atat in biela cat si in piston.

In functie de solutia de montare boltul executa in timpul

functionarii miscari de rotatie complete (la solutia cu bolt flotant), rotatii

partiale (solutia cu bolt flotant in piston si fix in biela) sau nu se roteste

deloc (solutia fix in piston si flotant in bila).

In functie de solutia de montare boltul executa in timpul

functionarii miscari de rotatie complete (la solutia cu bolt flotant), rotatii

partiale (solutia cu bolt flotant in piston si fix in biela) sau nu se roteste

deloc (solutia fix in piston si flotant in bila).

Pentru a avea masa cat mai mica, boltul are forma tubulara. Cel mai frecvent sectiunea este constanta dar la unele motoare cu solicitari mai mari se intalnesc si sectiuni variabile ca in figura 2.17.

In timpul functionarii boltul este solicitat foarte intens. Din acest motiv el se deformeaza (incovoiere, ovalizare) si datorita solicitarilor ciclice si variabile este supus oboselii. Pentru a rezista acestor conditii de lucru materialele din care se fac bolturile trebuie sa posede anumite calitati si anume sa aiba miezul tenace (sa se poata deforma fara sa se rupa) iar la suprafata sa fie rezistente la uzura. De obicei aceste calitati se intalnesc la otelurile de cementare (oteluri cu continut redus de carbon - max.0,25%- care confera tenacitate miezului si al caror strat superficial se imbogateste in carbon - prin cementare - si dupa tratamente termice - calire si revenire - confera rezistenta la uzura). Aceste oteluri sunt aliate cu crom, molibden, vanadiu si nichel.

In figura 2.18 sunt prezentate deformarile boltului (desigur exagerat).

Daca in timpul exploatarii autovehiculului uzura boltului ajunge la valori de 0,05 mm pe diametru atunci boltul incepe sa bata. Ascultarea se face in zona superioara a blocului motor si se manifesta mai intens la accelerare de la turatii mici la turatii medii. Din momentul in care incepe aceasta manifestare viteza de uzare creste si este necesara interventia cit mai rapida pentru restabilirea starii tehnice.

2.12 Biela face legatura dintre piston (prin intermediul boltului)

si arborele cotit. Ea este supusa fortei de presiune a gazelor si fortelor de

inertie. O parte din biela (partea legata de piston) realizeaza numai miscare

de translatie iar restul bielei realizeaza miscare de rotatie.

2.12 Biela face legatura dintre piston (prin intermediul boltului)

si arborele cotit. Ea este supusa fortei de presiune a gazelor si fortelor de

inertie. O parte din biela (partea legata de piston) realizeaza numai miscare

de translatie iar restul bielei realizeaza miscare de rotatie.

Principalele solicitari ale bielei sunt: flambajul si compresiunea generate de forta de presiune a gazelor si intinderea generata de fortele de inertie.

Partile componente ale bielei sunt prezentate in figura 2.19. In aceasta figura avem:

piciorul bielei;

bucsa bielei (cand boltul este flotant in biela);

corpul bielei;

suruburile de biela;

capul bielei;

cuzinetii de biela;

piulite;

capacul bielei;

loc pentru marcaj;

orificiu pentru expulzarea uleiului pe oglinda cilindrului.

Piciorul bielei (figura 2.20),

numit uneori si ochiul bielei, este partea bielei care se imbina cu boltul. In

functie de solutia constructiva aleasa de proiectant acesta zona poate fi

rigida sau elastica dupa cum boltul este flotant in biela respectiv fix. Tot in

zona piciorului bielei se gaseste si un bosaj (proeminenta) care  este utilizat la echilibrarea bielei. Acest bosaj se

numeste "marca de echilibrare". La motoarele solicitate intens la care se

impune racirea capului pistonului cu ulei se intalneste o constructie speciala

a bielei. In acest caz in corpul bielei este prelucrata o gaura prin care

uleiul este adus de la arborele cotit spre piciorul bielei iar de aici,

printr-un orificiu, este trimis sub forma de jet spre capul pistonului.

este utilizat la echilibrarea bielei. Acest bosaj se

numeste "marca de echilibrare". La motoarele solicitate intens la care se

impune racirea capului pistonului cu ulei se intalneste o constructie speciala

a bielei. In acest caz in corpul bielei este prelucrata o gaura prin care

uleiul este adus de la arborele cotit spre piciorul bielei iar de aici,

printr-un orificiu, este trimis sub forma de jet spre capul pistonului.

Corpul bielei, solicitat in special la flambaj, are in sectiunea transversala un profil "I" (sau "dublu T").

Semifabricatul pentru biela se realizeaza prin matritare pentru a obtine un fibraj cat mai bun si astfel o rezistenta mai buna la dimensiuni relativ reduse in sectiune. In acest fel masa bielei este redusa si fortele de inertie mici. Prin aceste masuri constructive se poate ridica turatia motorului (si evident puterea acestuia) fara a avea solicitari prea mari datorita fortelor de inertie.

Capul bielei este partea care asigura imbinarea cu fusul maneton al arborelui cotit. De regula capul bielei (sau ochiul mare al bielei) este sectionat perpendicular pe axa bielei sau la un anumit unghi astfel incat sa poata trece prin camasa cilindrului la montaj (figura 2.21).

Sectionarea se executa prin taiere cu disc flexibil sau

prin rupere.

Sectionarea se executa prin taiere cu disc flexibil sau

prin rupere.

Exista si cazuri in care biela nu are capul sectionat. Aceasta solutie se adopta numai la motoarele care au arborele cotit demontabil - mai ales la motoarele in doi timpi.

Capacul bielei se monteaza pe capul bielei prin intermediul unor suruburi sau prezoane cu piulite. Suruburile sau prezoanele au forme speciale pentru a creste rezistenta la oboseala ( figura 2.22).

La capac, ca si la piciorul bielei, gasim o marca de echilibrare. De asemenea din ratiuni de rezistenta capacul are o constructie nervurata.

Cuzinetii de biela sunt formati din doua parti (semicuzineti) si sunt realizati prin sinterizare din doua sau trei straturi. La motoarele in doi timpi in locul cuzinetilor sunt rulmenti.

O situatie deosebita o constituie bielele motoarelor cu cilindri dispusi in V.

Aici se intalnesc trei solutii constructive:

biele montate alaturat pe fusul maneton al arborelui cotit;

biela furca si biela interioara;

biela mama si bieleta.

In primul caz exista dezavantajul cresterii lungimii fusului maneton. In figura 2.23 sunt prezentate ultimele doua solutii constructive.

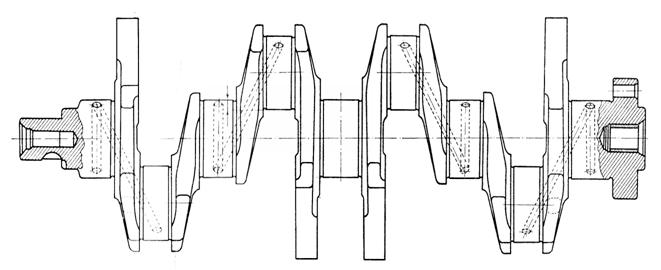

2.13 Arborele cotit este ultimul element al

mecanismului biela - manivela care are rolul de a transforma miscarea de

translatie a pistonului in miscare de rotatie. Forta de presiune a gazelor este

preluata de piston, este transmisa prin intermediul bielei la arborele cotit si

de la acesta, prin intermediul transmisiei (ambreiaj, cutie de viteze, cutie de

distributie, arbori cardanici, diferentiale, transmisie finala) la rotile

autovehiculului.

Partile componente ale arborelui cotit sunt:

Fig. 3.32

capatul liber care se foloseste la

montarea rotii care antreneaza mecanismul de distributie, fulia pentru curelele

de transmisie (pentru antrenarea: alternatorului, pompei de apa, pompa de

vid) precum si elementele de etansare pentru ulei;

fusurile paliere in jurul carora se invarte arborele cotit;

fusurile manetoane de care se prind bielele;

bratele arborelui cotit;

contragreutati de echilibrare;

flansa arborelui cotit pe care se monteaza volantul;

volantul.

Ca si biela, arborele cotit este supus solicitarilor de catre forta de presiune a gazelor si fortele de inertie. Aceste solicitari au caracter variabil si transmit arborelui cotit eforturi de torsiune, incovoiere, intindere, compresiune si forfecare. Suprafata fusurilor este solicitata la strivire. O caracteristica a solicitarilor arborelui cotit o constituie oscilatiile de torsiune la care este supus datorita succesiunii desfasurarii ciclurilor motoare la cilindrii motorului. Practic arborele cotit este antrenat prin impulsuri. Spre exemplu la un motor cu patru cilindri in linie putem avea ordinea de aprindere 1-3-4-2 (ordinea de aprindere este succesiunea in care se desfasoara ciclurile motoare la cilindrii aceluiasi motor). In aceasta ordine primeste arborele cotit forta de presiune a gazelor de la pistoane. Pentru a amortiza aceste vibratii de torsiune la unele motoare se monteaza pe capatul liber un amortizor de vibratii.

In figura 2.25 a este prezentat amortizorul cu

masa de inertie 1, vulcanizat cu elementul de cauciuc 2, de paharul de otel 3.

La regimul de rezonanta lucrul mecanic al momentului excitant se pierde in

deformatiile elastice ale elementului de cauciuc. Efectul de amortizare este si

mai pregnant la constructia prezentata in figura 2.25.b. In acest caz

apare o frecare uscata suplimentara prin faptul ca masa 1 se fixeaza cu

stifturile 3 de discul de frictiune 4 strans cu arcurile 5 de corpul 6. Un alt

exemplu este prezentat in figura 2.56.c unde spatiul dintre masa 1 si

corpul ermetic 3 se umple cu un lichid vascos, de exemplu silicon. Bucsa de

reazem 2, din bronz, se introduce cu joc.

In figura 2.25 a este prezentat amortizorul cu

masa de inertie 1, vulcanizat cu elementul de cauciuc 2, de paharul de otel 3.

La regimul de rezonanta lucrul mecanic al momentului excitant se pierde in

deformatiile elastice ale elementului de cauciuc. Efectul de amortizare este si

mai pregnant la constructia prezentata in figura 2.25.b. In acest caz

apare o frecare uscata suplimentara prin faptul ca masa 1 se fixeaza cu

stifturile 3 de discul de frictiune 4 strans cu arcurile 5 de corpul 6. Un alt

exemplu este prezentat in figura 2.56.c unde spatiul dintre masa 1 si

corpul ermetic 3 se umple cu un lichid vascos, de exemplu silicon. Bucsa de

reazem 2, din bronz, se introduce cu joc.

Pentru uniformizarea miscarii de rotatie se monteaza pe flansa arborelui cotit o roata masiva numita volant. Cu cat sunt mai putini cilindrii cu atat neuniformitatea miscarii este mai mare si deci volantul trebuie sa fie mai greu. Practic, volantul este un motor inertial. El acumuleaza energie in timpul motor (destinderea) si o cedeaza in ceilalti timpi.

Fusurile paliere sunt de obicei identice dar la unele motoare exista un fus mai lung - fusul central - care este ceva mai solicitat decat celelalte. La unul din fusuri se face fixarea axiala a arborelui prin montarea unor cuzineti cu umar sau a unor inele facute tot din material antifrictiune.

Fusul pentru fixarea axiala se alege de catre proiectant in functie de tipul ambreiajului. Daca este un ambreiaj clasic, cu disc de frictiune atunci fixarea axiala se face la palierul din mijloc. Daca, in schimb, ambreiajul este hidraulic atunci fixarea arborelui se face la palierul de langa ambreiaj pentru ca dilatatiile termice ale arborelui sa nu afecteze jocul dintre elementele ambreiajului. Se poate fixa arborele cotit si in partea din fata atunci cand transmisia mecanismului de distributie o solicita.

Ungerea fusurilor arborelui cotit trebuie realizata prin presiune. Fusurile paliere sunt alimentate cu ulei din rampa centrala (conducta lunga cat carterul motorului in care pompa de ulei refuleaza uleiul sub presiune). De la fusurile paliere uleiul ajunge la fusurile manetoane prin orificii practicate prin bratele arborelui cotit ca in figura 2.26.

Fig 2.26

In timpul exploatarii datorita uzurilor normale arborele cotit sufera anumite modificari. Dintre acestea cea mai frecventa este uzura fusurilor. Uzura se datoreaza frecarii (sa nu uitam ca lagarele arborelui cotit sunt lagare de alunecare si nu de rostogolire - nu sunt rulmenti - iar coeficientul de frecare este de cel putin 100 de ori mai mare). De cele mai multe ori uzurile nu sunt uniforme si astfel lagarele devin conice, ovale, hiperboloidale la uzuri de 0,1 0,2 mm pe diametru apar solicitarile cu soc care se manifesta prin batai puternice in zona carterului motorului. In aceste conditii arborele trebuie reparat. Fiind o piesa relativ scumpa, inca din faza de proiectare se prevede posibilitatea de reperare a acestuia. Metoda folosita este metoda treptelor de reparatii. Aceasta consta din readucerea fusului, prin rectificare, la forma geometrica initiala (cilindrica) pana cand suprafata nu mai prezinta zone nerectificate (asa numita "rectificare la curat") urmand ca apoi sa se continue prelucrarea pana la obtinerea dimensiunii prestabilite ca si cota de reparatie cea mai apropiata. De obicei intre cote exista o diferenta de diametru de 0,25mm. Dupa rectificare arborele se poate monta in acelasi bloc motor numai daca se utilizeaza cuzineti mai grosi care sa compenseze stratul de material uzat si stratul de material prelucrat prin rectificare. La arborii cotiti pentru autoturisme se prevad maxim patru cote de reparatie iar la arborii cotiti de mari dimensiuni (deci mai scumpi) se prevad chiar si sapte cote de reparatii.

In figura 2.27 se pot vedea cateva forme pe care le pot obtine fusurile arborelui

cotit in urma uzarii.

Fig. 2.27 Fig. 2.28

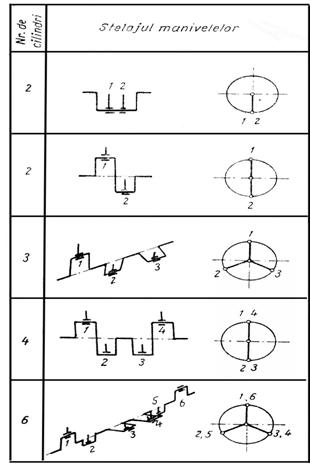

Stelajul arborelui cotit reprezinta generic dispunerea unghiulara a manivelelor arborelui cotit.

Stelajul se alege (de catre proiectant) in functie de numarul si dispunerea cilindrilor motorului. Dispunerea unghiulara a manivelelor pentru motoare in patru timpi cu cilindri dispusi in linie este prezentata in figura 2.28.

3 INTRETINEREA, DEFECTELE IN EXPLOATARE SI REPARAREA ORGANELOR FIXE ALE MOTORULUI

3.1 INTRETINEREA ORGANELOR FIXE

Intretinerea organelor fixe ale motorului cuprinde operatii de: verificari, strangeri, control si verificarea starii tehnice a blocului motor, chiuloasei, colectoarelor de admisie si evacuare, a etansarii garniturilor de chiuloasa si colectoarelor, precum si fixarea motorului pe cadrul automobilului.

Operatiile de intretinere si periodicitatea acestorora sunt:

strangerea suruburilor sau prezoanelor de fixare a suportilor axului, culbutorilor la fiecare 50000 km (sau la nevoie)

strangerea chiuloasei, la rece la fiecare 50.000 km

suruburile sau prezoanele chiuloasei se strang in ordinea indicata de fabricant, dar in general se incepe cu cele de la mijloc si apoi in cruce pana la cele extreme

strangerea capacului culbutorilor, capacului tachctilor la fiecare 30.000 km (sau la nevoie) ;

- stringerea colectoarclor de admisic de evacuare si a tubulaturii aferente. la fiecare 50.000 km (sau la nevoie) ;

- verificarca fixarii motorului pc suponii cadrului sau a caroserici automobilului ;

- veriticarea ctansitatii imbinarilor chiulasei Capacului, baii de ulei etc.

- controlul integritatii constructiei si funcionale ale componentelor organelor fixe

Fig 3.1

3.2 DEFECTELE IN EXPLOATARE ALE ORGANELOR FIXE

Arderea garniturii de chiulasa, datorita: prelucrarii incorecte a suprafetelor de etansare dintre blocul motor si chiulasa, strangerii incorecte sau insuficiente a chiulasei (cea mai frecventa), montarii necorespunzatoare a garniturii, detonatiilor molorului etc.

Deoistarea fenomenului se constata prin:

- scaderea nivelului apei din instalatia de racire, care va aparea in baia de

ulei, al carui nivel creste, insa emulsionat;

- prezenta uleiului in bazinul superior al radiatorului, datorita impingerii lui

de pe cilindri in camata de racire cu apa, de catre gaze:

- rateuri ritmice in carburator (la MAS), cand arderea s-a produs la garnitura

intre doi cilindri alaturati, datorita imprumutului de gaze de la un cilindru la

celalalt;

- existenta gazelor comprimale in instalatia de racire (bule in bazinul superior al radiatorului sau in vasul de expansiune, la acceleratia motorului);

- intreruperi la aprindere, ca urmare a depunerii apei pe electrozii bujiei (la

MAS ).

Remedicrea consta in demontarea chiulasei si inlocuirea garniturii de chiulasa de catre sofer, sau in atelier, respectand regulile de montaj si strangere.

Fisurarea sau spargerea chiulasei sau a bloculuii motor, fie in peretii exteriori, fie in zona supapelor, datorita: supraincalzirii motorului ca urmare a functionarii indelungale la turatii si sarcini mari; reglajelor incorecte sau infundarii partiale a canalelor apei de racire; turnarii apei reci cand motorul este supraincalzit din lipsa de apa la nivel in instalatia de racire sau pornirii motorului fara apa; inghetarii apei in instalatie, cand, pe timp rece, nu a fost golita.

Depistarea fenomenului se constata prin:

- functionaica neregulata a motorului, cand datorita fisurilor interioare dintre peretii cilindrilor sau din zona supapelor, se depune apa pe electrozii bujiilor si se produc intreruperi la aprindere; se observa, totodata, scaderea nivelului lichidului de racire, cresterea nivelului uleiului (emulsionat, datorita apei) si picaturi de ulei in apa din instalatia de racire;

- supraincalzirea motorului (pana la gripare), pierderi de apa in instalatia de racire, datorita fisurilor exterioare ale peretilor; se pot observa prelingeri de apa si emanare de vapori.

Remedierea consta in repararea fisurilor prin diverse metode, in ateliere specializate.

3.3 REPARAREA ORGANELOR FIXE

Repararea blocului motor (v. fig 2). Dupa demontare, blocul se curata si se spala intr-un solvent, canalele de ungere se desfunda (dupa scoaterea dopurilor) si se sufla cu aer comprimat, apoi se supune unui control pentru depistarea defectiunilor. Acestea pot fi:

Deformarea sau corodarea suprafetei 7 de asamblare a blocului cu chiulasa. Planeitatea se verifica cu o rigla de control (prin fanta de lumina) si introducerea unei lame calibrate intre rigla si suprafata blocului; se admite abaterea maxima 0.1 mm pe toata lungimea. Verificarea se poate face si cu ceasul comparator cu suport sau cu placa de control (pata de vopsea sa fie de minimum 80% din suprafata), totodata, se verifica suprafetele de prelucrate daca nu au coroziuni, zgarieturi, bavuri, uzuri. Defectiunile mici se inlatura prin slefuire cu o piatra abraziva de granulatie foarte fina. Deformatiile si coroziunile accentuate se rectifica pe masini de rectificat plan; se poate indeparta un strat de maximum 0.25 mm:

Fig.3.2

Fisuri, crapaturi sau spargeri de diferite forme si marimi pe suprafetele laterale 8. Depistarea se face prin proba hidraulica pe stand special, la presiunea de 4 bari.

Repararea se poate realiza prin mai multe procedee cand fisurile nu

depasesc lungimea de 15-20 cm:

- sudarea oxiacetilenica cu bare de fonta FC 20 cu diametrul de 8 mm,

dupa preincalzirea blocului la 600°C, apoi racirea lenta in cuptor;

- etansarea fisurilor mici de suprafata prelucrate, cu solutii melalice spe-

ciale sau cu apa de sticla;

- metalizarea cu zinc topit (pulverizat cu aer la 6 bari); etc.

Dupa reparare, se face din nou proba hidraulica, pe stand, la presiunea

de 4 bari.

Uzura gaurilor filetate pentru prezoane sau suruburi se inlatura prin refiletare la cota de reparatie sau montarea de bucse speciale (filetate la exterior, iar interiorul la cota normala).

Prezoanele rupte in bloc se extrag prin diverse metode: defiletare cu ajutorul unor dornuri conice sau zimtate, extractoare, piulite sudate etc.

Locusurile cuzinetilor pentru lagarele paliere 2 uzate sau deformate se remediaza prin alezare la treapta de reparatie, pe masina de alezat orizontala. Cand uzurile sunt prea mari locasurile lagarelor se incarca prin sudare electrica, se monteaza capace noi si se alezeaza la cota nominala.

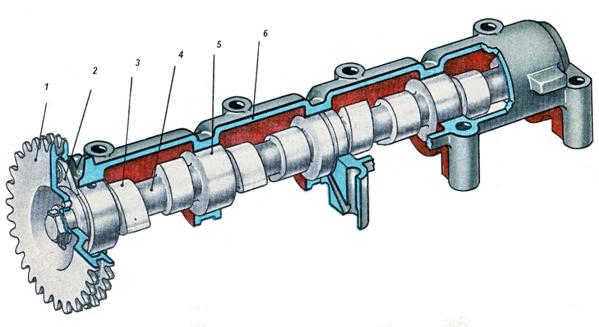

Lagarele arborelui cu came 3( figura 3.2 ) prin uzare , vor avea o conicitate si ovalitate fata de fusurile arborelui. Remedierea consta in demontarea si montarea altora corespunzatoare cotei de reparatie.

Locasurile tachetilor care se uzeaza

se alezeaza la cota de reparatie sau se preseaza bucse, iar alezarea se face la

cota nominala. La cele amovibile procedeul este asemanator.

Fig.3.3

- roata de lant;

- fixare axiala a arborelui;

- cama;

- arborele de distributie (zona neprelucrata);

- fus palier;

- carcasa.

Repararea cilindrior.(figura 3.4) Forma geometrica interioara a cilindrilor se modifica fie datorita cauzelor termodinamice in timpul functionarii motorului, fie unor agenti chimici sau abraziunii impuritatilor. Uzura este accentuata in partea superioara a cilindrului formand un prag .

Constatarea se poate face vizual si prin masurarea cu ceasul comparator pe cadran. Se admite, in general, o conicitate si ovalitate maxima de 0,150 mm. Remedierea consta in alezarea si hoinuirea cilindrilor. Camasile de cilindru se dezincrusteaza in solutii alcaline la temperatura de 80 grade C , dupa ce , se curata, in prealabil, de calamina.

Se prelucreaza mai intai , cel mai uzat , pentru a obtine treapta de reparatie la care vor fi alezati si ceilalti cilindrii se spala si se supun controlului care impune: lipsa de pete sau rizuri, conicitate si ovalitate la limitele admise.

Fig.3.4

Se prelucreaza mai intai , cel mai uzat , pentru a obtine treapta de reparatie la care vor fi alezati si ceilalti cilindrii se spala si se supun controlului care impune: lipsa de pete sau rizuri, conicitate si ovalitate la limitele admise.

Cilindrii sunt alezati la 2-3 sau chiar sase cote de reparatie.

Repararea chiulasei(figura 3.2). Dupa demontare se face la curatirea ei in alcaline la cald sau cu produse dizolvante. Urmeaza modul vizual pentru depistarea defectiunilor care pot fi: stirbituri, fisuri, ciupituri sau sufluri pe suprafetele laterale, suprafetele interioare ale ghidajelor 9 si locasurile lor, uzura scaunelor de supape, deteriorarea orificiilor filetate 6. Cu ajutorul riglei calibrate se determina deformarea suprafetei de contact cu blocul motor, a suprafetelor de montaj a colectorului de admisie si evacuare si capacului

culbutorilor; deasemenea se afla si starea si volumul camerei de ardere 1, prin umplere cu ulei, uzura filetelor pentru locasurile bujiilor, starea suprafetei de contact a injectorului 10.

Repararea fisurilor si crapaturilor, a stirbiturilor se face ca si la blocul motor la fel si a filetelor deteriorate.

Refacerea etanseitatii orificiilor prezoanelor si tijelor impingatoare se face prin bucsare.

Celelalte suprafete deformate , de asemenea, se rectifica plan.

Ghidurile de supapa uazte se alezeaza la cote de reparatii, folosind supape cu tija majorata in diametru.

Scaunele supapelor care nu asigura etanseitatea se slefuiesc cu supapele respective cu ajutorul unui dispozitiv ventuza, folosind pasta de rodaj intre suprafete.

Daca uzura este accentuata, atunci se frezeaza cu o freza conica speciala la 45 grade. Latimea scaunului supapei trebuie sa fie de 1,2-1,6 mm; cand se depaseste valoarea, se procedeaza la ridicarea fattei cu o freza de 75 grade sau coborarea , cu o freza de 15-20 grade , dupa care se pozitioneaza noul scaun de supapa cu o freza de 45 grade

Repararea colectoarelor de admisie si evacuare. Defectiunile cele mai frecvente ale colectorului sunt:

deformarea suprafetelor de asamblare cu chiulasa, care se rectifica plan, iar garniturile se inlocuiesc;

stirbituri sau fisuri mici, care se sudeaza si se rectifica;

deformarea sau deteriorarea orificiilor pentru suruburile de montaj se realizeaza la cote majorate sau se sudeaza si se alezeaza la cota nominala.

3.4 DEFECTE IN EXPLOATARE ALE MECANISMULUI BIELA-MANIVELA

In timpul exploatarii automobilului, apar o serie de defectiuni accidentale.

Griparea pistoanelor are loc ca urmare a supraincalzirii motorului.

Fenomenul poate fi observat de sofer pentru ca este precedat de zgomote caracteristice provocate de efortul bielelor de a smulge pistoanele gripate din punctele moarte si emanare de abur, daca apa de racire este sub nivel. In cazul opririi imediate a molorului se poate evita griparea: se lasa sa se raceasca.,se toarna in fiecare cilindru 30-40 g ulei si se incearca rotirea arborelui cotit. Daca se invarte usor, se cauta si se inlatura cauza; daca se roteste greu sau deloc, pistoanele s-au gripat si automobilul va fi remorcat pentru repararea in atelier prin demontarea si inlocuirea pistonului gripat si a segmentilor de la cilindrul respectiv.

Griparea pistoanelor poate duce la rizuri pe oglinda cilindrilor; daca acestea sunt usoare, se pot slefui cu ajutorul unui piston in abundenta de ulei.

Daca din gripare a rezultat si topirea locala a aliajului pistonului si aderarea lui pe cilindru, atunci acestea se inlatura cu un cutit triunghiular, se slefuiec cilindrul, iar pislonul se va inlocui cu altul dc aceeasi cota.

Ruperea segmentilor se datoreste materialului necorespunzator, montarii incorecte, intepenirii in canalele din piston, uzurii lor, precum si supraincalzirii ce duc la tensiuni interne, loviri de pragul de uzura, detonatii.

Defectiunea se constata prin compresie micsorata, scaparii de gaze in carter, ca urmare a pierderii etanseitatii, si scaderea puterii motorului; apare un zgomot caracteristic (zgarieri) la antrenarea arborelui cotit.

Se inlatura prin inlocuirea segmentilor la cilindrul respectiv. Daca s-au produs rizuri usoare pe cilindru, se slefuieste, iar daca sunt accentuate se inlocuieste.

Ruperea boltului ,defectiune mai rara, are drept cauze: uzura mare (joc ce depaseste 0.05 mm intre bolt si umerii pistonului sau bucsa de biela), material sau tratament necorespunzator, griparea pistonului.

Remedierea consta in demontarea grupului piston-biela respectiv, depresarea si presarea unui alt bolt corespunzator, inclusiv bucsa bielei, dupa care se face montarea ambielajului si motorului.

Defiletarea partiala a suruburilor de fixare a capacului de biela. se determina prin batai in partea inferioara a blocului motor, la accelerari-decelerari repetate. Se remediaza prin demontarea baii de ulei, restrangerea suruburilor ale bielelor ce au astfel de anomalii cu cheia dinamometrica la momentul prescris. Totodata se verifica fixarea la celelalte suruburi ale bielelor pentru a preintampina astlel de defectiuni.

Ruperea bielei este cauzata de: griparea lagarului sau topirea semicuzinetilor, joc prea mare in lagar, ruperea boltului, spargerea pistonului, smulgerea sau ruperea suruburilor de biela.

Griparea sau topirea cuzinetilor din lagare au unele cauze comune:

ungerea insuficienta, uzura mare, deci joc depasit intre fus si cuzinet, material de antifrictiune necorespunzator, supraincalzire. Alte cauze ca: amestec carburant necorespunzator, avans prea mare la aprindere (detonatii), supraturarea sau suprasarcina indelungata duc la topirea cuzinetilor.

Remedierea: demontarea ambielajului, constatarea starii fusului maneton respectiv (culoarea schimbata, indica decalirea): daca e in stare normala, se curata resturile de material de antitrictiune si se inlocuieste cuzinetul cu un allul de cota corespunzatoare.

Ruperea arborelui cotit, un fenomen mai rar, are drept cauze: uzarea excesiva in lagare, solicitari la incovoiere sau rasucire datorate necoaxialitatii lagarelor. detonatii puternice, lipsa de ungere. Urmarea poate fi foarte grava: spargerea blocului motor, a unora dintre cilindri si grupuri piston-biela, sau chiar a tuturor grupurilor.

Copyright © 2026 - Toate drepturile rezervate