| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

GENERALITATI PRIVIND TEHNOLOGIA MATERIALELOR COMPOZITE

1 Tehnologii de fabricare a materialelor compozite

Procedeul si tehnologia de realizare a produsului din materiale compozite sunt determinate de natura si starea fizica a materialului matricei (feros, neferos sau materiale plastice in stare solida, fluida sau gazoasa) pe de o parte, si a elementelor de armare (microcristale, whiskers-uri, fibre foarte scurte, fibre lungi, tesaturi, roving, pasla) pe de alta parte.

In functie de proprietatile fizico-mecanice ale materialului matricei si ale elementelor de armarea compozitului, tehnologiile de fabricatie a diferitelor produse pot fi primare,(procedee si tehnologii dupa care produsul respectiv trebuie supus unor prelucrari mecanice ulterioare, pentru a obtine piese finite) si tehnologii finale, in cadrul carora produsul rezultat capata configuratia, dimensiunile si calitatea suprafetelor prescrise in desenul de executie.

Calitatea produselor realizate din materiale compozite depinde atat de procedeul si tehnologia de elaborare, cat si fenomenele la interfata matrice-element de armare.

Interactiunea la interfata matrice-element de armare poate fi de natura chimica sau de tip termodinamic, care poate genera faze neindicate pentru un transfer al tensiunilor de solicitare de la matrice la armatura sau tensiuni remanente in produsul respectiv de ordinul sutelor de MPa si modificarea coeficientului de dilatare termica.

De asemenea, in cazul elaborarii produselor din materiale compozite prin incalziri si raciri repetate ale acestora, ca urmare a proceselor de difuzie la interfata matrice-fibra de armare, forta legaturii fibra -matrice poate sa scada pana la disparitie, ceea ce face ca rezistenta mecanica a materialului compozit sa fie diminuata. Evitarea acestor neajunsuri privind efectele fenomenelor de la interfata fibra de armare - matrice poate fi realizata prin:

- modificarea parametrilor procesului tehnologic de elaborare a produsului din material compozit (temperatura, presiune, timp);

- aplicarea unor straturi protectoare pe suprafata fibrei de armare, care actioneaza ca un obstacol in procesul de difuzie;

- alegerea corespunzatoare a unor cupluri de matrice - fibre de armate in care interactiunea de interfata este limitata.[31]

Stoparea completa a proceselor chimice de interfata matrice - fibra de armare conduce la obtinerea unor produse cu proprietati fizico-mecanice nedorite. De aceea este necesar ca in zona de interfata matrice - fibra de armare sa se stabileasca o legatura intima care sa ofere armaturii posibilitatea de a participa intr-o masura tot mai mare la cresterea caracteristicilor fizico-mecanice ale compozitului. Complexitatea proceselor de interfata matrice - fibra de armare, inclusiv a celor privind modificarile microstructurale ale matricei provocate de armatura, si acele modificari cu o cinetica de interactiune dependenta de temperatura de transformare fizica, depinde de compatibilitatea elementelor care formeaza compozitul considerat.

1.1Turnarea

Odata cu largirea domeniului de aplicare a materialelor compozite metalice s-au diversificat si metodele de producere a lor, un accent deosebit punandu-se pe procedeele care nu pretind investitii costisitoare, pe primul loc situandu-se in acest sens metodele de turnare. Metodele folosite pentru introducerea materialului complementar in matricea lichida sau semisolida au la baza utilizarea unor forte externe si urmaresc doua scopuri:

inglobarea fazei secundare in metalul sau aliajul de baza prin invingerea fortelor de tensiune superficiala, de vascozitate si a fortei arhimedice, care reprezinta o bariera in calea desfasurarii acestui proces;

realizarea unui amestec cat mai bun al componentelor.

Principalele tehnici de producere a amestecului constau in:

introducerea materialului complementar intr-o topitura sau intr-un aliaj solidificat, prin agitare mecanica;

injectarea materialului solid pulverulent cu ajutorul unui gaz purtator inert;

injectarea particulelor in jetul de aliaj la turnarea acestuia in forma;

inglobarea materialului pulverulent, sub forma de palete sau brichete de dimensiuni mici intr-o baie metalica, agitata apoi prin amestecare manuala sau mecanica in scopul redispersarii particulelor;

adaugarea fazei secundare in aliajul lichid si dispersarea acesteia cu ajutorul ultrasunetelor ;

introducerea materialului complementar intr-o baie metalica agitata electromagnetic;

dispersarea centrifugala a componentei solide in topitura;

producerea materialului dispersat in interiorul matricei pe cale chimica.

In literatura exista descrise mai multe tipuri de turnare a materialelor compozite. Acestea sunt:

Turnarea prin curgerea libera a amestecului sau turnarea gravitationala este varianta cea mai simpla de obtinere a produselor din materiale compozite si consta in introducerea intr-o forma clasica pe baza de nisip cuartos, sau intr-o forma metalica a amestecului deja realizat prin adaugarea fazei complementare in jetul de aliaj lichid in timpul turnarii. La turnarea in forme pe baza de nisip, viteza de racire a aliajului este redusa ceea ce favorizeaza tendinta de segregare a materialului dispersat ca urmare a diferentelor dintre densitatile componentelor. In cazul turnarii in forme metalice fenomenul de segregare poate fi diminuat. Prezenta materialului complementar sub forma de particule si fibre discontinue conduce la marirea vascozitatii compozitului. La continuturi mai mari de 15 % particule nemetalice, dispersate intr-o matrice metalica, amestecul reprezinta proprietatea de tixotropie, adica scaderea vascozitatii prin agitarea amestecului. In absenta unei fluiditati corespunzatoare, metoda de turnare gravitationala nu mai poate fi aplicata.

- Turnarea centrifugala: aplicabila in cazul unor piese cu configuratie simpla, prezinta avantajul ca materialul turnat este mai compact, adica mai lipsit de porozitate decat in cazul turnarii gravitationale. Acest procedeu se utilizeaza adesea pentru obtinerea unui material compozit cu neomogenitate controlata. Sub actiunea fortei centrifuge se produce o segregare diferentiata, in functie de densitatea materialului dispersat. Gradul de neomogenitate este in corelatie cu parametrii instalatiei de turnare. In materialul solidificat vor aparea doua zone distincte:

- o zona cu o concentratie mare de faza complementara;

- o zona, reprezentand restul sectiunii, cu continut redus de particule sau fibre discontinue.

Prin acest procedeu de turnare se pot realiza concentrari de particule de pana la 8 % in cazul grafitului si de pana la 30 % in cazul zirconiului

- Turnarea prin infiltrare: procedeul se bazeaza pe introducerea aliajului lichid in porii unei preforme, care este alcatuita in special din fibre continue, sub actiunea fortelor de gravitatie prin aplicarea unei presiuni aliajului sau prin vidarea preformei. Pentru o buna inglobare a materialului complementar in matrice este uneori necesara folosirea acoperirilor, care micsoreaza unghiul de contact dintre componente.

- Turnarea sub presiune

Realizarea compozitelor cu matrice metalica armate cu pulbere din carbura de siliciu, prin turnarea sub presiune are loc intr-o instalatie constituita dintr-un creuzet umplut cu aliaj metalic in stare lichida, amestecat cu pulberea de armare din carbura de siliciu cu granulatii (100, 500 si 1200μ) carora le corespund diametre medii ale particulelor de 125μm, 2μm si respectiv 3μm. Daca armarea se face cu fibre din alumina (Al2O3)diametrul acestora poate lua valori intre 3 si 4 μm si lungimi medii de 500μm. Mentinerea amestecului de turnare din aliaje usoare la temperatura de 400.4500C este asigurata de un cuptor, amplasat intr-o incinta, in care se introduc sub presiune un gaz inert, amestecat cu pulbere de armare. Aceasta, impreuna cu topitura de aliaj, formeaza compozitul pentru turnarea sub presiune. Sub actiunea presiunii exercitate de gazul inert asupra topiturii de aliaj, amestecata uniform cu pulberea de armare de catre un agitator, compozitul in stare fluida se deplaseaza printr-un tub catre cavitatea de formare a matritei. Dupa umplerea cavitatii de formare si solidificarea materialului compozit, piesa formata este scoasa si procesul de turnare sub presiune se reia. [15]

1.2.Formare

Un al procedeu de obtinere a materialelor compozite este procedeul de formare. Dintre cele mai des utilizate procedee de formare sunt enumerate mai jos:

- Formarea sub vid sau sub presiune : se obtin produse din compozite polimerice utilizate in constructia de aparate electronice si de telecomunicatii, nave, avioane etc.

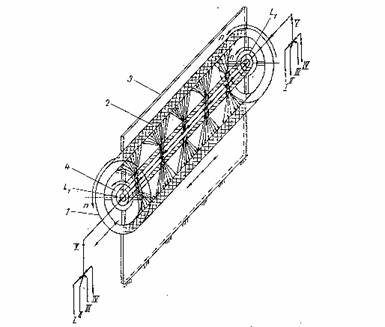

- Formarea prin centrifugare: este utilizat la obtierea produselor de forma cilindrica (conducte, rezervoare cu dimensiuni reduse, recipiente, elemente de tubulatura) din materiale compozite cu matrici din rasini poliesterice (rezistente la agenti chimici) sau epoxidice, armate cu fibre de sticla, carbon, bor etc. Formarea prin centrifugare se realizeaza prin intermediul instalatiei din fig.1. formata din cilindrul 1 executat din aliaje feroase sau materiale pastice armate, pe care se fixeaza tesatura 2 din fibre de sticla. Cilindrul 1, fixat in cuptorul 3, se roteste in jurul axei sale cu turatia n.

In interiorul cilindrului 1 se gaseste axul tubular 4, fixat in lagarele L1 si L2, prin orificiile caruia se trimite sub presiune amestecul de impregnare a armaturii 2, format din rasina poliesterica sau epoxidica, catalizatorul II, acceleratorul III si alti componenti ai retelei IV. Amestecul V sub actiunea fortei centrifuge este depus pe armatura din tesatura de fibre de armare in straturi uniforme si omogene, determinate de miscarea de rotatie a armaturii preformate pe cilindrul 1 si de translatie a axului tubular 4. dupa intreruperea jetului V, in momentul grosimii prescrise, cilindrul 1 continua sa se roteasca si pe durata procesului de intarire a materialului impregnat, fapt ce contribuie la scurtarea ciclului de fabricatie. Scurtarea timpului de intarire a materialului de impregnare poate fi obtinuta fie prin trecerea unui curent de aer cald prin interiorul piesei formate, fie prin incalzire in cuptorul 3 la o temperatura convenabila sau prin incalzire cu raze infrarosii.

Fig.1. Formarea produselor din materiale compozite prin turnare centrifugala

-Formarea prin infasurare: se obtin produse cu o larga utilizare in industria aeronautica, militara, a constructiilor de masini, realizate prin infasurarea cu armatura sub forma de fibre roving, panglica, banda sau tesatura din sticla, carbon, carbura de siliciu. Produsele realizate prin aceasta tehnologie au caracteristici mecanice foarte ridicate si o greutate extrem de redusa, precum si o rezistenta ridicata la actiunea agentilor chimici si termici.

-Formarea prin injectie sub vid cu matrita inchisa: este un procedeu ce permite obtinerea unor produse cu configuratii diverse, cu pereti netezi, precizie dimensionala ridicata, forma geometica complexa si structura foarte omogena.

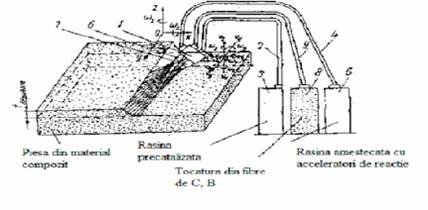

-Formarea prin stropire sub presiune: este un procedeu care se bazeaza pe depunerea simultana a rasinii pe suprfata matritei sau a modelului; se obtin compozite pe baza de polimeri armati cu fibre din roving de sticla, carbon, grafit, carbura de Si, bor.

Fig. 2. Formarea prin stropire sub presiune

Procedeul consta in urmatoarele etape:

-aplicarea decofrantului pe suprafata de formare a modelului cu ajutorul unei pensule sau prin stropire cu un pistol anume pregatit si apoi se aplica un gel

-depunerea primului strat prin stropire cu pistolul, urmata de o dezaerare si o mulare a stratului folosind o rola

-intarirea stratului de polimer si roving tocat depus

Acest procedeu prezinta avantaje, cum ar fi: modele de format sunt usor de realizat cu investitii minime, procedeul se poate aplica cu echipament portabil, pierderile de material si rebuturile sunt mai reduse, iar tehnologia depinde mai putin de calificarea lucratorului, operatia de formare se desfasoara cu viteze mari, iar insertiile de tocatura de roving pot fi introduse cu usurinta in masa obiectelor formate, dar si dezavantaje, cum sunt: controlarea greoaie a procesului tehnologic, obtinerea unor produse cu grosime neuniforma a peretilor. [31]

- formarea prin reactie, consta in amestecarea a doi sau mai multor monomeri reactivi si injectarea rapida a acestora, cu presiune joasa (<1MPa), intr-o matrita inchisa. Drept rezultat al reactiei chimice dintre cei doi monomeri, materialul se solidifica in matrita. Monomerii sunt introdusi in camera de amestec cu viteze mari (100-200 m/s), presiunea dezvoltata in momentul coliziunii celor doua rasini fiind de 10-40Mpa. Materialele utilizate pot fi termoplastice (poliamide) sau termorigide (poliuretan) amestecate sau nu cu fibre scurte. Prin acest procedeu, pot fi obtinute produse flexibile pe baza de elastomeri, spume structurale si materiale compozite. De obicei matrita este realizata din aluminiu iar materialele folosite sunt poliuretani armati cu fibre de sticla scurte (0.1-0.2mm) in procent de 20%. Aplicatiile acestui procedeu sunt in special in industria de automobile pentru realizarea de bare de protectie, elemente de caroserie, volan, panouri pentru usi etc.

- formarea prin turnare este un procedeu prin care se pot obtine materiale compozite armate cu fibre scurte. Etapele formarii sunt urmatoarele:

-pregatirea amestecului de turnare constituit din fibre tocate (de sticla. Carbon, bor etc) matrice polimerica (rasina poliesterica, epoxidica etc) catalizatori si acceleratori de reactie

-amestecul este turnat in forme inchise sau deschise, incalzite la temperaturi de 60-800C pentru a grabi procesul de intarire. Exemple de piese ce se pot obtine prin acest procedeu: carcase pentru acumulatori, diode, rezistente etc.

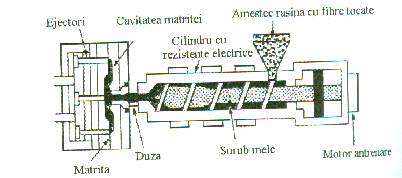

- formarea prin injectie in matrita este un procedeu utilizat la obtinerea pieselor cu matrice din rasini termoplastice (polistiren, poliamide, olicarbonati, teflon) armate cu fibre macinate (de sticla, carbon, kevlar). Ciclul de formare al pieselor prin acest procedeu este identic cu cel al injectarii materialelor termoplastice nearmate.

Etapele procesului tehnologic sunt:

-fibrele sunt desfasurate de pe bobine si tocate sau macinate cu ajutorul unui dispozitiv cu cutite, amestecul format patrunzand intr-un recipient in care se afla materialul termoplastic

-amestecul de fibre si rasina, patrunde in spatiul de lucru al spirelor unui surub melc, unde este omogenizat si incalzit la temperatura de 90-1800C

-amestecul plastifiat este impins in zona de depozitare si apoi injectat in matrita sub actiunea surubului melc

-racirea se realizeaza cu ajutorul lichidului de racire care circula prin canale practicate in

in matrita

-extragerea piesei din matrita.

Fig. Principiul formarii prin injectie in matrita

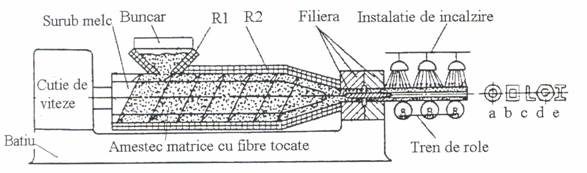

-formarea prin extrudare este un procedeu folosit pentru obtinerea profilelor de diferite forme geometrice, in sectiune transversala, fie pline sau tubulare. Materialele compozite utilizate pot fi compuse din matrice din rasini termoplastice sau termorigide armate cu tocatura din fibre de sticla, microsfere din sticla sau metale. Etapele formarii din materiale compozite prin extrudare sunt:

-alimentarea instalatiei cu amestecul de formare

-antrenarea amestecului de formare prin intermediul unui surub -melc care primeste miscarea de rotatie de la un motor de antrenare. Amestecul compozit este incalzit cu doua rezistente electrice;

-materialul este impins printr-o filiera , astfel rezultand forma geometrica dorita

-preluarea produsului pe un tren de role care conduce produsul prin instalatia de stimulare a procesului de intarire compozitului.

Aplicatiile acestui procedeu se refera la obtinerea tuburilor, profilelor si barelor din materiale compozite.

Fig.4. Principiul formarii prin extrudare

1.4. PRESAREA LA CALD SI LEGARE PRIN DIFUZIE

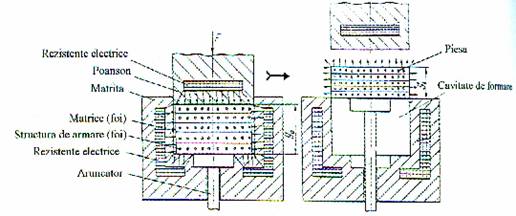

Acest procedeu este folosit la obtinerea pieselor stratificate, straturile fiind unite intre ele intre suprafetele aflate in contact la temperaturi ridicate si presiuni reduse. Materialele componente sunt: matrice metalica din aliaje de Al, Zr, Ti si elemente de armare de tip fibre lungi din SiC. Etapele consta in:

-introducerea in straturi alternative a armaturii preformate si a matricei metalice, fiecare sub forma de foi, in cavitatea de formare din placa de baza a matritei;

-incalzirea straturilor matrice-armatura preformate pana la 6000C cu ajutorul unor rezistente electrice amplasate in corpul de baza al matricei. Durata de incalzire depinde de dimensiunile produsului, calitatea materialului compozit;

-presarea straturilor alternative cu ajutorul unui poanson timp de cateva minute sub actiune fortei si a temperaturii, straturile de armatura si matrice preformate se taseaza, fapt ce duce la reducerea grosimii pachetului si se produce fenomenul de legatura prin difuzie intre suprafetele straturilor respective;

- va rezulta o placa compacta cu fibre de armare conservate ca forma geometrica si mod de dispunere in materialul compozit. Piesa rezultata poate fi folosita sub aceasta forma sau supusa unor operatii ulterioare, ambutisare, indoire etc.

-retragerea poansonului din cavitatea matritei, si racirea preliminara a piesei rezultate;

-scoaterea piesei cu ajutorul unor aruncatori si racirea completa a piesei.

Fig .5. Presarea la cald si legare prin difuzie

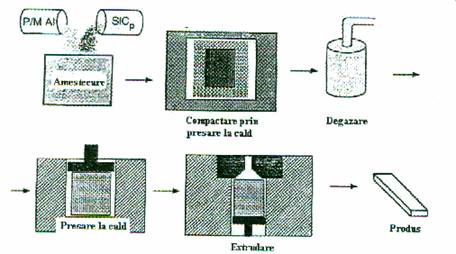

1.6. TEHNOLOGII DERIVATE DIN METALURGIA PULBERILOR

Procedeul de elaborare a materialelor cu matrice metalica prin metalurgia pulberilor consta in urmatoarele etape:

-cernerea pulberii realizata din aliajul matricei;

-dozarea si amestecarea pulberii matricei cu materialul de ranforsare

-pulberea rezultata este amestecata cu lubrifianti si aditivi

-compacterea pulberii prin presare la rece sau la cald si sinterizare

-produsul astfel obtinut avand o porozitate mare este supus operatiei de degazare;

-procesare ulterioara prin laminare, forjare, extrudare rezultand un produs final sau un semifabricat care urmeaza alte procese de prelucrare secundare.

Prin acest procedeu se obtin compozite cu matrice de titan sau aliaje ale acestuia armate cu particule de carbura de Si, carbura de titan, alumina etc.

Fig. 6.Procedeu de elaborare prin metalurgia pulberilor

Materialele constituente (pulberile ceramice si metalice) trebuie sa indeplineasca anumite conditii precum compatibilitate chimica pentru a se realiza difuzia particulelor, coeficienti de dilatare termica asemenatori pentru a preveni aparitia fisurilor in timpul sinterizarii. Cele mai utilizate pulberi metalice sunt cele de Co,Cr, W,Ni, Ti, Si iar ca pulberi ceramice se folosesc oxizi (Al2O3) carburi, nitruri, boruri, silicati, fluoruri etc.

Metalurgia pulberilor se foloseste si in cazul obtinerii materialelor compozite cu matrice ceramica armata cu fibre lungi. Pulberea se toarna in jurul fibrelor dupa care ansamblul se compacteaza si este supus sinterizarii la temperaturi inalte. [37]

2.TEHNOLOGII DE PRELUCRARE A MATERIALELOR COMPOZITE

Tehnologiile de prelucrare a materialelor compozite difera in functie de natura materialului compozit (tipul matricei si al fibrelor de ranforsare). Acestea pot fi clasificate in :

-tehnologii de prelucrare conventionale (aschiere, debitare, gaurire, taierea cu discuri abrazive etc)

-tehnologii de prelucrare neconventionale (prelucrare prin electroeroziune, prelucrare cu ultrasunete, prelucrare cu fascicule de electroni, prelucrarea cu laser, prelucrarea cu jet de plasma etc)

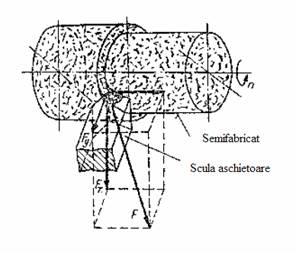

Procedeele de prelucrare prin aschiere, parametrii regimului de lucru, calitatea sculelor aschietoare si geometria partii active a acestora, precizia dimensionala si geometrica, precum si calitatea suprafetelor prelucrate prin aschiere sunt dependente de natura materialului compozit, de forma in care fibrele de armare sunt dispuse in masa compozitului.[14]

Materialele compozite cu matrice metalica, datorita rezistentei mare la solicitari mecanice statice si dinamice, rezistentei ridicate la uzura, conductibilitatii si dilatarii termice reduse, sunt folosite tot mai mult la executarea diferitelor piese cu o larga utilizare in constructia de masini. Caracteristicile mecanice specifice materialelor compozite fac ca prelucrarile prin aschiere a diferitelor piese sa impuna luarea unor masuri adecvate cu privire la calitatea sculelor aschietoare si a tehnicilor de prelucrare.

Fig.7.Reprezentarea grafica a componentelor fortei de aschiere la strunjirea cilindrica exterioara

Prelucrarea prin strunjire a pieselor din materiale compozite cu matrice metalica se foloseste in practica atunci cand prelucrarile primare nu asigura produselor respective, caracteristicile geomerice prescrise. Datorita prezentei elementelor de armare de SiC, B4C, Al2O3 dispersate haotic (fig 7.)in matrice, in functie de compozitia chimica a aliajului metalic si continutului volumic de elemente de armare, componentele fortei de aschiere Fx, Fy, Fz si rezultanta acestora F variaza diferit in raport cu viteza de aschiere. In cazul strunjirii cilindrice exterioare, se utilizeaza scule din carburi metalice acoperite cu straturi din TiC, TiCN si Al2O Vitezele de aschiere pot varia pana la 200m/min fara ca uzura taisului principal sa depaseasca limita minima a intervalului de uzura normala, in cazul altor tipuri de scule vitezele de aschiere nu trebuie sa depaseasca 50-70m/min deoarece taisul se uzeaza repede, peste limita admisibila.

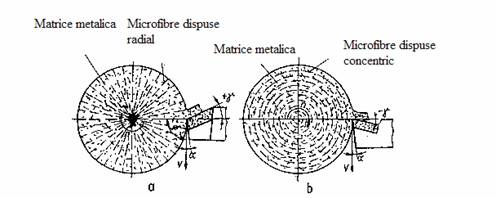

Rugozitatea suprafetei obtinute prin strunjire este puternic influentata de parametrii regimului de aschiere si geometrici al sculei aschietoare precum si de natura materialului si structura matrice- microfibre a compozitului. Rugozitatile obtinute se regasesc in intervalul 0.31μm-1.54μm. Pentru ca taierea tututor microfibrelor din matricea compozitului prelucrat sa se produca numai prin comprimare-forfecare este necesar ca orientarea lor sa fie facuta dupa directii radiale fig.8. a) sau dupa cercuri concentrice fig.8. b) iar scula aschietoare pozitionata in punctul A, sa aiba unghiul de degajare γ pozitiv cand microfibrele sunt orientate dupa schema din fig 8.

Fig.8. Schema de aschiere cu unghiuri de degajare in cazul strunjirii cilindrice exterioare a pieselor din materiale compozite

Pentru ca rugozitatea suprafetei unei piese din materiale compozite cu matrice metalica realizata prin strunjire, frezare, gaurire sa capete valori minime trebuie ca, in momentul taierii microfibrelor catre taisul sculei, directia de orientare a fibrelor sa formeze cu vectorul viteza de aschiere unghiul θ = 900, iar γ sa capete valori pozitive sau negative, in functie de configuratia structurala a armaturii.

Semifabricatele din materiale ceramice pot fi prelucrate prin strunjire, frezare, gaurire, fara dificultati atunci cand se afla in stare netratata. Prelucrarea semifabricatelor din materiale ceramice obtinute prin sinterizare sau presare izostatica ori cu legatura de reactie la cald si tratate termic poate fi efectuata numai cu preincalzire locala a stratului ceramic din zona de formare a aschiei. Din cauza pericolului aparitiei fisurilor sub efectul caldurii de preincalzire locala semifabricatele din materiale ceramice oxidice sunt greu de prelucrat prin aschiere, in constrast cu acestea ceramicele silicoase, in stare durificata, sunt usor prelucrabile cu preincalzire locala in zona de formare a aschiei, deoarece sunt mai putin sensibile la fisurare sub efectul surdei de incalzire. Aceasta se explica prin faptul ca structura metalografica a ceramicelor silicoase este constituita din doua faze: faza cristalizata, dar si zone de faza amorfa sub forma de precipitat depus la limita grauntilor cristalini. La temperaturi inalte, faza amorfa de la limita grauntilor cristalini se comporta ca un material vascozoelastic care, in functie de compozitia chimica, in urma procesului de oxidare, devine stabil din punct de vedere termodinamic. Ca efect imediat al transformarilor de faza din materialul ceramic care au loc in intevalul 10000C.12000C, rezistenta la compresiune a stratului de material aschiat incepe sa scada, fapt ce favorizeaza desfasurarea procesului de aschiere. Indiferent de felul procedeului de prelucrare, pentru ca proceseul sa se desfasoare in bune conditii, trebuie ca stratul de material aschiat sa fie preincalzit pana la temperaturi de 107011500C, deoarece cantitatea de caldura dezvoltata in procesul de formare a aschiei si datorita frecarilor din zona de aschiere nu este suficient de mare pentru a plastifia stratul de material din imediata apropiere a taisului sculei aschietoare. [17]

IMBINAREA MATERIALELOR COMPOZITE

In general, aproape in orice produs, exista mai multe repere imbinate care impreuna formeaza un ansamblu complet. De exemplu, in componenta automobilelor, iahturilor sau avioanelor exista cateva mii de repere. Aceste repere sunt asamblate (interconectate) intre ele concurand la realizarea produsului final. Rolul imbinarilor este de a transfera tensiuni de la o componenta la alta sau sa creeze miscari relative intre acestea. Cu toate acestea in faza de proiectare, utilizarea imbinarilor este evitata deoarece in orice structura o imbinarea reprezinta o zona in care riscul aparitiei fisurilor este mare. Astfel imbinarile prezinta urmatoarele dezavantaje [38]:

O imbinare reprezinta o sursa de concentratori de tensiune.

Creerea unei imbinari presupune un proces laborios de lucru, trebuie urmarite anumite proceduri speciale.

Integrarea imbinarilor intr-o structura presupune adagugarea de timpi suplimentari de fabricatie care duc la cresterea costurilor.

Un produs ideal ar trebui sa fie alcatuit dintr-un singur component. De exemplu materialelor compozite ranforsate cu fibre prezinta proprietatea de a crea componente mari, complicate reducand asrfel numarul de repere dintr-o structura.

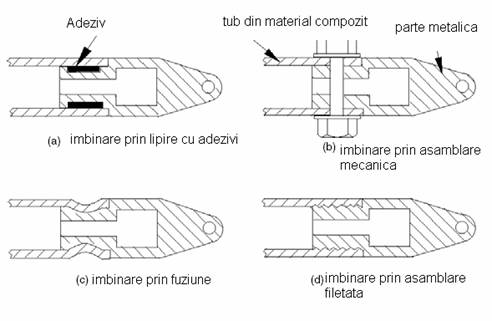

Astfel exista doua mari tipuri de imbinari utilizate in fabricarea structurilor din materiale compozite :

imbinari prin lipire cu adezivi ;

imbinari prin asamblare mecanica ;

Fig.9.Diferite tipuri de imbinari: a)imbinare prin lipire cu adezivi ; b) imbinare prin asamblare mecanica c) imbinare prin fuziune d) imbinare prin asamblare filetata

4.CONCLUZII

Principalele cerinte de fabricatie ale materialelor compozite sunt: conservarea compozitiei chimice initiale a compozitului, evitarea deteriorarii (fisurii sau ruperii) fibrelor de armare si pastrarea cu strictete a modului de dispunere a fibrelor in matrice. Procedeele de obtinere a pieselor din materiale compozite depind de: natura matricei si a fibrelor de armare, complexitatea formei piesei si de conditiile tehnico - functionale prescrise. Cea mai des utilizata tehnologie de fabricare a materialelor compozite este cea de turnare, in cazul materialelor compozite cu matrice metalica. Compozitele cu matrice din materiale plastice pot fi armate cu fibre continue sau scurte, cu particule si cu tesaturi din diverse tipuri de materiale, cum ar fi aliaje metalice, sticla, carbon, grafit, bor, kevlar, materiale ceramice; fiecare compozit prezinta caracteristici fizice, mecanice unice, in functie de compozitie, alegerea tehnologiei de fabricatie depinde de mai multi factori, cum ar fi geometria piesei, dimensiunea piesei, precizia dimensionala. In cazul materialelor compozite cu matrice plastica cel mai des utilizat procedeu este cel de formare.

In ceea ce priveste prelucrarea mecanica a materialelor compozite, tehnologiile difera in functie de natura materialului compozit. Caracteristicile mecanice specifice materialelor compozite fac ca prelucrarile prin aschiere a diferitelor piese sa impuna luarea unor masuri adecvate cu privire la calitatea, geometria sculelor aschietoare si a tehnicilor de prelucrare, dar si adoptarea unor regimuri de aschiere speciale adaptate in functie de natura materialului compozit prelucrat.

De asemenea exista inca probleme nerezolvate atat in faza de proiectare cat si cea de executie, proiectarea materialelor compozite nu dispune de o baza bibliografica atat de vasta ca in cazul produselor din materiale metalice, iar datorita procedeelor de fabricatie relativ noi, este dificila automatizarea procesului de realizare a pieselor din materiale compozite .

Copyright © 2025 - Toate drepturile rezervate