| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

GAZE INDUSTRIALE

1. Gaze de ardere

Principalul utilaj in care se produc gaze de ardere este generatorul de abur (cazan).

Cazanul este un ansamblu de mai multe aparate termice avand ca scop realizarea unor procese de incalzire sau vaporizare a apei (in unele cazuri si supraincalzirea aburului format), caldura necesara fiind furnizata fie de un combustibil care arde in focar, fie de gazele de ardere cu temperatura ridicata recuperate dintr-un proces tehnologic.

In general, combustibilul utilizat in cazanele industriale este un combustibil gazos (gazul metan). Ecuația de ardere in aer a combustibilului gazos este:

CH4 + 2 . O2 → CO2 + 2 . H2O

1 Nm3 CH4 + 2 . Nm3 O2 → 1 Nm3 CO2 + 2 . Nm3 H2O

Oxigenul teoretic necesar:

O2t = 2 Nm3 O2/ Nm3 comb

Oxigenul real necesar:

O2r = α . O2t Nm3 O2/ Nm3 comb

Oxigenul excedentar:

O2ex = (α - 1) . O2t Nm3 O2/ Nm3 comb

Aerul real introdus:

Lr = O2r/0,21 Nm3 L/ Nm3 comb

Azotul introdus cu aerul:

N2r = 0,79/Lr Nm3 N2/ Nm3 comb

Ecuația de ardere in aer:

1 Nm3 CH4 + Nm3 L → 1 Nm3 CO2 + 2 . Nm3 H2O+ O2r + N2r

Gazul de furnal

1. Proveniența

Fiecare furnal este format din urmatoarele unitați legate direct funcțional și constructiv : furnalul propriu-zis, estacada buncarelor, hala de turnare, epurare bruta, preincalzitoare de aer (caupere), camera de automatizare, masura și control.

Agregatul principal pentru producerea fontei este furnalul : un recipient dezvoltat pe inalțime, in care, pe la partea superioara este introdusa incarcatura formata din straturi de minereu și cocs, iar pe la partea inferioara, se insufla aerul de combustie care,

oxidand combustibilul, dezvolta gazele reducatoare și energia termica necesara proceselor metalurgice. Produsele proceselor metalurgice sunt : gazul de furnal captat și evacuat pe la partea superioara, fonta și zgura depozitate la partea inferioara, in creuzet, de unde sunt evacuate intermitent.

Constructiv, furnalul are la exterior un blindaj metalic, iar la interior, captușeala refractara constituita din elemente de racire cu apa și captușeala refractara propriu-zisa.

Geometria interioara este diferita pe inalțimea furnalului, asigurand prin profilul realizat curgerea cat mai ușoara a materialelor incarcate, in contracurent cu gazele ascendente, precum și utilizarea raționala, atat in secțiune verticala cat și orizontala, a energiei termice și chimice, in condițiile de productivitate ridicata cu consumuri energetice cat mai reduse.

Parțile componente ale furnalului sunt :

- gura de incarcare, de forma cilindrica, unde este realizata distribuția controlata a materiilor prime incarcate ;

- cuva furnalului, de forma tronconica, cu baza mare in jos, avand rolul de a pregati termic incarcatura ce coboara spre parțile inferioare ;

- sacul de cocs (pantecul furnalului), de forma cilindrica, caracterizat de inceperea și dezvoltarea rapida a schimbarilor de stare, concomitent cu desfașurarea rapida a proceselor de reducere și formare a stropilor de fonta și de zgura ;

- etalajul furnalului, de forma tronconica, cu baza mica in jos, constitue zona de desfașurare a proceselor metalurgice de formare a fontei și zgurii, continuare a proceselor de reducere și de dirijare a cocsului spre gurile de vant ;

- creuzetul furnalului, de forma cilindrica : la partea superioara, in zona gurilor de vant, au loc procesele de ardere și de formare a gazelor reducatoare, iar in parțile inferioare, sunt definitivate procesele metalurgice de formare a fontei și zgurii, depozitarea produselor topirii in intervalele dintre evacuari.

Furnalul este un cuptor de topire tip cuva cu funcționare continua, in care materia prima (minereu, cocs și fondanți) incarcata pe la partea superioara, coboara in permanența

sub acțiunea greutații proprii și vine in contact cu gazele calde cu diferite temperaturi, care circula de jos in sus. Gazele calde cedeaza caldura incarcaturii, iar aceasta sufera o serie de modificari fizico-chimice, obținandu-se fonta topita sub forma de picaturi care se scurg spre creuzet. Zgura formata din ganga (partea nemetalica a minereurilor sau sterilul), fondanții, cenușa combustibilului și alte impuritați din minereu se topesc și coboara sub forma de picaturi spre creuzet, unde se separa deasupra fontei lichide datorita greutații specifice diferite. Fondanții sunt materiale naturale (calcarul) care se adauga in incarcatura furnalului pentru a se combina cu ganga din minereuri in vederea formarii zgurei.

Materialele solide (minereu, cocs și fondanți) se dozeaza in anumite proporții și se introduc in furnal prin partea de sus cu ajutorul unui dispozitiv special numit aparat de incarcare. Este astfel construit incat sa permita incarcarea continua a furnalului fara scaparea gazelor an atmosfera (inchiderea etanșa este realizata de cele doua conuri, mare si mic). La gura de incarcare se afla și conductele de evacuare a gezelor de furnal.

In zona creuzetului, furnalul prezinta doua orificii : de evacuare a fontei topite, in partea de jos, iar mai sus, in partea opusa, orificiul de evacuare a zgurei.

La partea superioara a creuzetului se gasesc gurile de vant pentru introducerea aerului necesar arderii combustibilului, adus printr-o conducta inelara. In vederea creșterii temperaturii și reducerii consumului specific de combustibil, aerul suflat este preincalzit in prealabil in preincalzitoarele de aer numite caupere. Furnalele au (3.4) caupere : unul incalzește aerul, unul este de rezerva și doua se incalzesc cu ajutorul gazelor de furnal. Conectarea și deconectarea cauperelor se face automat.

Reacții care au loc in furnal

In figura 1 sunt prezentate sectoarele unui furnal cu nivelul de temperatura și reacțiile chimice care au loc.

3. Compoziția gazelor de furnal

Compozitia gazului de furnal variaza in functie de conditiile de topire și modul de desfasurare al procesului in furnal, in limitele indicate in tabelul 1.

Cantitatea de gaz de furnal variaza in functie de calitatea fontei elaborate, incarcatura folosita și consumul specific de combustibil echivalent, la arderea cu aer atmosferic, in limitele:

19003100 m3N/t fo;

34004800 m3N/t Kechivalent;

38005500 m3N/t Cechivalent.

Tabelul 1. Compozitia gazului de furnal

|

|

Functionare cu cocs |

Functionare cu mangal |

||||

|

Normal |

Min. |

Max. |

Normal |

Min. |

Max. |

|

|

CO2 | ||||||

|

CO | ||||||

|

CH4 | ||||||

|

H2 | ||||||

|

H2 |

| |||||

|

CO2+CO | ||||||

|

| ||||||

Instalatia de captare a gazului de furnal

In urma proceselor din furnal, rezulta cantitati importante de gaz furnal, gaz care, la iesirea pe la partea superioara, antreneaza si cantitati insemnate de praf. Avand putere calorifica de 920-960 Kcal/Nm3, el este supus unor procese de epurare in instalatii specializate.

Aproximativ, cantitatea de gaz evacuata se poate determina pe baza bilantului azotului folosind relatia:

![]() , [Nm3/h] (1)

, [Nm3/h] (1)

unde:

Vg [Nm3/h] - volumul de gaz evacuat din furnal;

Va [Nm3/h] - volumul de aer insuflat;

Na [%] - procentul de azot din aerul insuflat;

Ng [%] - procentul de azot din gazul de furnal.

Mai exact, cantitatea de gaz furnal poale fi determinata si pe baza bilantului carbonului, deci functie de consumul specific de cocs, dupa relatia:

[Nm3/t.f0] (2)

[Nm3/t.f0] (2)

sau

[Nm3/t.f0] (3)

[Nm3/t.f0] (3)

unde: x este un coeficient care exprima pierderile de C in praful de furnal, care depinde de regimul de functionare al furnalului, avand valori intre (0,94 0,98). Valoarea mai mica se refera la furnalele ce functioneaza cu presiune normala la gura de incarcare, valoarea mai mare pentru furnalele ce functioneaza cu presiune ridicata;

k [t/t.f0] - consumul specific de cocs;

Ck, Cf Ca.m [%] - procentul de carbon din cocs, fondanti, adaosuri metalice;

[Cf0] [%] - carbonul din fonta;

af, bam [t/t.f0] - consumul de fondant, adaos metalic;

CO2, CO, CH4 [%] - continutul elementelor in gazul de furnal.

Masuratorile pentru functionarea cu diferite incarcaturi au scos in evidenta urmatoarele limite cantitative de praf evacuat cu gazul de furnal:

50 -100 g/m3 la functionarea cu minereuri prafoase;

20 - 50 g/m3 la functionarea cu aglomerat si minereuri sortate;

8-15 g/m3 la functionarea cu incarcatura sortata si cu presiune la gura de

incarcare mai mare de 0,9 ats.

Din relatia (3) rezulta ca la gura de incarcare sunt evacuate gaze de circa (1,41,5) ori mai mari decat cantitatea de aer insuflat la gurile de vant Aceasta cantitate trebuie evaluata in urmatoarele conditii:

- evacuare cat mai uniforma pe sectiunea gurii de incarcare, pentru a nu crea

diferente insemnate in regimul metalurgic pe circumferinta;

- sa asigure o viteza cat mai redusa la gura de incarcare, pentru a antrena cat mai

putin praf.

Pentru aceste considerente, colectarea gazului brut la gura de incarcare se face printr-o sectiune ce acopera circa 40 % din sectiunea de trecere a gazului in sectiunea gurii, aceasta sectiune fiind realizata prin montarea a 4 conducte captatoare, uniform pozitionate pe circumferinta cupolei.

|

|

|

|

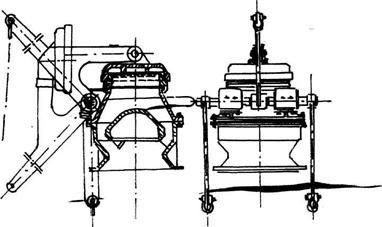

Fig. Conducte colectoare gaz furnal tip pantalon; b)cu o singura conducta coboratoare

Fiecare doua conducte colectoare

ce pleaca de la cupola se unesc intr-o conducta suitoare a

carei sectiune de trecere este de (2530) % din sectiunea

gurii de incarcare (Fig. 144-a). Din cele doua conducte suitoare,

coboara spre sacul de praf cate o conducta, ambele unificandu-se

inainte de intrarea in sacul de praf. La furnalele de constructie mai

noua, conductele suitoare se unesc intre ele, iar din aceasta

unificare, spre sacul de praf coboara o singura conducta (Fig.144-b).

La furnalele de

Conductele pentru transportul gazului brut sunt dimensionate in functie de volumul de gaz transportat in unitatea de timp pentru o viteza mai mare de 16 m/s. Se considera ca la

viteze mai mari, este eliminata orice posibilitate de depunere a prafului pe conducte. De regula, dimensionarea este facuta pentru viteze de (1820) m/s.

Constructiv, conductele de gaz brut sunt confectionate din tabla din otel sudata. Ele se

sprijina atat pe cupola furnalului, cat si pe constructia metalica ce sprijina pe stalpii furnalului, tinandu-se cont ca aceasta trebuie sa sustina greutatea conductelor, inclusiv

captuseala, cat si ipoteza umplerii 60 % a acesteia cu praf, a carui greutate volumetrica este de (..2,2) t/m3.

Deoarece gazul de furnal iese in mod curent din furnal cu temperaturi de pana la (350400)°C, iar in cazuri de exceptie chiar cu temperaturi de (8001000)°Cr conductele de gaz brut sunt captușite cu materiale refractare.

La tipurile mai vechi de conducte, era

efectuata inzidirea cu caramizi de samota asezate

pe latimea standardizata de

Pentru preluarea eventualelor dilatari, conductele captatoare, la iesirea din cupola furnalului, sunt prevazute cu compensatori de dilatare, fie cu presetupa, fie lenticulari. La furnalele cu trasee mari de conducte de gaz brut, sunt montati compensatori si la intrarea conductei in sacul de praf.

Pentru ' spalarea' conductelor de gaz in cazul unor opriri, precum si pentru efectuarea unor lucrari de interventii sau inspectii la aparatul de incarcare, conductele sunt prevazute cu stuturi pentru introducerea aburului, precum si cu cate o usa de vizitare.

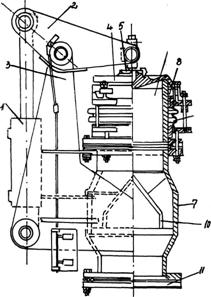

Pentru evacuarea in atmosfera a gazului de furnal, la partea superioara a conductelor colectoare sunt montate, functie de marimea furnalului, (..3) clape atmosferice. Acestea pot fi actionate de la distanta (Fig. 3) cu troliu electric si cablu sau actionare directa cu

cilindru hidraulic (fig.4).

Fig.3. Clapa atmosferica cu actionare de la distanta

Constructiv, o clapa atmosferica se compune din corpul principal (7) fixat prin flansa cu suruburi la conducta de gaz, un corp secundar (6) care formeaza si scaunul de sprijin al clapei propriu-zise. Corpul principal are la interior un distrugator de energie de forma conica, sustinut cu 4 nervuri de corp. Corpul secundar este realizat din otel aliat, iar scaunul este incarcat cu material dur. Pe exteriorul corpului secundar, se afla elementul elastic format dintr-un compensator cu patru lentile care sustine un scaun tip flansa cu doua garnituri din teflon.

Capacul are forma unei calote sferice, turnat din otel refractar, sustinut de o articulatie sferica pe bratul de actionare al capacului. Capacul are doua scaune de etansare: unul pe scaunul corpului secundar fix si cel de al doilea pe scaunul mobil exterior.

Bratul capacului, executat din otel aliat, este actionat prin intermediul unui bolt de suport, iar pe partea opusa este articulat la tija cilindrului hidraulic. Strangerea clapei de

scaun la tipul de clapa actionata hidraulic este realizata de presiunea uleiului din cilindru (Fig.4), in timp ce strangerea clapei pe scaun la sistemul cu actionare de la distanta este realizata prin intermediul unor contragreutati (Fig. 3). Conductele de gaz brut nu pun probleme deosebite in exploatare, singurele probleme ce pot aparea sunt legate de starea garniturilor de etansare de la capacele gurilor de vizitare de pe conducte, precum si de scaunul de etansare de la clapele atmosferice. Schimbarea garniturii de pe scaunul mobil in cadrul reviziilor planificate mareste simtitor siguranta in exploatare, in special a clapelor atmosferice cu dubla etansare.

Gaz de cocserie

Prin distilarea uscata a carbunilor de pamant in spații inchise și in lipsa aerului, se obțin patru produse principale:

- gazul de cocserie (de generator);

- gudronul;

- apele amoniacale;

- reziduul solid (cocsul și semicocsul).

Distilarea carbunilor la temperaturi inalte se efectueaza in uzinele cocsochimice sau in uzinele de gaz. In funcție de temperatura la care se efectueaza procesul termic de distilare a carbunilor se disting:

- semicocsificarea cand, sub acțiunea temperaturii de (500600)°C, carbunii de pamant (lignitul) sunt transformați in semicocs, gudroane, gaze etc. Semicocsificarea se face cu scopul fie de a innobila carbunii inferiori (ligniții) și de a obține semicocsul, fie de a obține o cantitate cat mai importanta de gudroane nedescompuse;

- cocsificarea cand, la temperaturi ce pot ajunge pana la (10001100)°C, carbunii de pamant, mai ales huila, sunt transformați in cocs, gudroane, gaze etc. Cocsificarea sau prelucrarea la temperaturi inalte se face cu scopul de a obține cocs metalurgic.

Compoziția gazelor de cocserie depinde de felul carbunilor de pamant și de temperatura la care se face distilarea. In general, gazele componente sunt H2, CH4. CO, H2S etc.

Aceste gaze au puterea calorica cuprinsa intre 4000 și 8500 kcal/m3 și sunt folosite pentru incalzire.

Gudronul este un lichid uleios de culoare bruna care conține hidrocarburi aromatice. Este mai greu decat apa și are un miros specific, neplacut.

Apele amoniacale conțin dizolvate amoniac liber și saruri de amoniu. Apele amoniacale sunt intrebuințate fie la obținerea amoniacului, fie la prepararea sarurilor de amoniu folosite ca ingrașaminte minerale.

Cocsul obtinut in uzinele cocsochimice conține 95% carbon și are o putere calorica de (68008000) kcal/kg. Este folosit drept combustibil și ca agent reducator. Daca se ține

seama de faptul ca pentru fiecare tona de fonta obținuta in furnal se consuma circa o tona de cocs, este lesne de ințeles importanța carbunilor pe pamant ca materie prima de baza pentru dezvoltarea industriei sidelurgice. Uzinele cocsochmice care se construiesc pe langa marile combinate metalurgice, pentru a se obține cocsul necesar fabricarii fontei, dau in același timp subproduse de cocserie.

Copyright © 2025 - Toate drepturile rezervate