| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

BAZELE TEORETICE SI PRACTICE ALE SUDARII MIG/MAG

1.1 Definirea si clasificarea procedeului

Procedeul de sudare MIG/MAG face parte din grupa procedeelor de sudare prin topire cu arcul electric in mediu de gaze protectoare. In functie de caracterul electrodului aceasta grupa cuprinde doua subgrupe mari:

> procedee de sudare cu electrod fuzibil;

> procedee de sudare cu electrod nefuzibil.

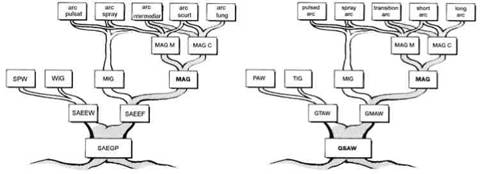

In figurile 4 si 5 se prezinta structura genealogica a procedeelor de sudare prin topire cu arcul electric in mediu de gaze protectoare, cuprinzand abrevierile specifice fiecarui procedeu intalnite in literatura de specialitate, atat in limba romana cat si in limba engleza.

Abrevierile din cadrul figurilor au urmatoarele semnificatii:

SAEGP (GSAW): sudarea cu arcul electric in mediu de gaze protectoare;

SAEEF (GMAW): sudarea cu arcul electric cu electrod fuzibil;

SAEEW (GTAW): sudarea cu arcul electric cu electrod nefuzibil;

MAG: sudarea in mediu de gaze protectoare active;

MIG: sudarea in mediu de gaze protectoare inerte;

WIG (TIG): sudarea cu electrod nefuzibil cu arc electric liber;

SPW ( PAW ): sudarea cu electrod nefuzibil cu arc electric constrans (sudarea cu plasma);

MAG C: sudarea MAG cu bioxid de carbon 100%;

MAG M: sudarea MAG cu amestecuri de gaze (Mischgas).

Ramurile de sus ale arborelui genealogic cuprind principalele tipuri de arce, respectiv modurile de transfer al picaturii de metal specifice sudarii in mediu de gaze protectoare MIG/MAG:

arc scurt: transfer prin scurtcircuit (short arc);

arc spray: transfer prin pulverizare (spray arc);

arc lung: transfer globular (long arc);

arc intermediar (tranzitoriu) (tranzition arc);

arc pulsat: transfer sinergic (pulsed arc).

1.2 Descrierea procedeului

Sudarea MIG/MAG este un procedeu de sudare prin topire cu arcul electric cu electrod fuzibil, pentru protectia arcului si a baii de metal folo-sindu-se un gaz de protectie. In functie de caracterul gazului de protectie se disting doua variante ale procedeului: S sudarea MAG (metal-activ-gaz) in cazul unui gaz activ; S sudarea MIG (metal-inert-gaz) in cazul unui gaz inert.

Procedeul este intalnit cel mai frecvent in varianta semimecanizata (viteza de sudare manuala, viteza de avans a sarmei electrod intotdeauna mecanizata), dar procedeul se preteaza cu usurinta la mecanizare, automatizare si chiar robotizare, dovada instalatiile de sudare tot mai numeroase care pot fi intalnite in productia de structuri sudate (in special roboti de sudare).

Figura 4 - Structura genealogica a Figura 5 - Structura genealogica a

procedeelor de sudare in mediu de procedeelor de sudare in mediu de

gaze protectoare (abrevieri - limba gaze protectoare (abrevieri - limba

romana) engleza)

Schema de principiu a procedeului de sudare MIG/MAG este prezentata in fig. 6.

Arcul electric (1) amorsat intre sarma electrod (2) si componentele (3), produce topirea acestora formand baia de metal (4). Protectia arcului electric si a baii de metal topit se realizeaza cu ajutorul gazului de protectie (5), adus in zona arcului prin duza de gaz (6) din butelia (7). Sarma electrod este antrenata prin tubul de ghidare (bowden), (13) cu viteza de avans constanta vae de catre sistemul de avans (8) prin derularea de pe bobina (9). Alimentarea arcului cu energie electrica se face de la sursa de curent continuu (redresor), (10) prin duza de contact (11) si prin cablul de masa (12). Tubul de gidare a sarmei electrod (13), cablul de alimentare cu curent (14) si furtunul de gaz (15) sunt montate intr-un tub flexibil de

cauciuc (16) care impreuna cu capul de sudare (17) formeaza pistoletul de

sudare.

|

|

|

procedeului de sudare MIG/MAG Figura 6 - Schema de principiu a |

Utilizare. Sudarea MIG/MAG are un grad mare de universalitate, putandu-se suda in functie de varianta de sudare (gazul de protectie) o gama foarte larga de materiale, ote-luri nealiate, cu putin carbon, otelurile slab aliate sau inalt aliate, metale si aliaje neferoase (cupru, aluminiu, nichel, titan, etc.), ponderea de aplicare fiind in continua crestere pe masura largirii si diversificarii gamei de materiale de adaos (sarma electrod), pentru o varietate tot mai mare de materiale metalice. Utilizarea

procedeului se face cu prudenta in cazul imbinarilor sudate cu pretentii mari de calitate (imbinari din clasele superioare de calitate), la care se impune controlul nedistructiv (cu radiatii penetrante sau cu ultrasunete), datorita incidentei relativ mari de aparitie a defectelor, care depasesc limitele admise, in principal de tipul porilor, microporilor si lipsei de topire.

|

|

Avantajele procedeului. Principalele avantaje ale procedeului MIG/MAG sunt productivitatea ridicata si facilitatea mecanizarii, automati-zarii sau robotizarii.

Productivitatea ridicata

este asigurata de puterea

ridicata de topire a arcului,

patrunderea mare la sudare,

posibilitatea sudarii cu viteze

Figura 7 - Analiza comparativa a ratei de

sudare mari, respectiv eli-

depunerii la sudarea SE si MAG minarea unor operatii auxi-

EI N - electrod normal; EI PF - electrod cu liare. Aceste aspecte sunt

pulbere de fier in invelis determinate de densitatile

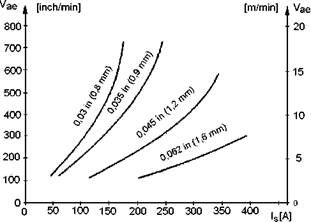

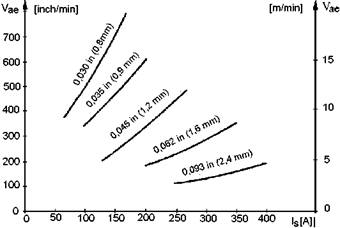

mari de curent ce pot fi utilizate: 150-250 A/mm2 la sudarea MIG/MAG clasica, respectiv 300-350 A/mm2 la sudarea cu sarma tubulara. Ilustrativ in acest caz este graficul

prezentat in figura 7 privind comparatia dintre puterea de topire (de aproximativ 2,5 ori mai mare) in cazul sudarii MIG/MAG clasice si sudarii manuale cu electrod invelit SE.

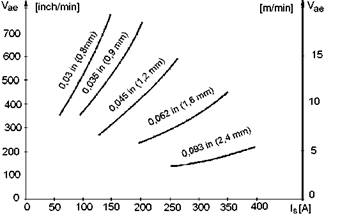

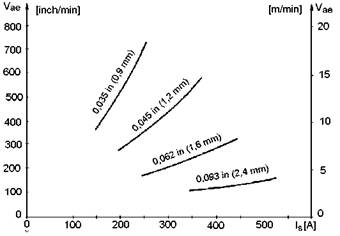

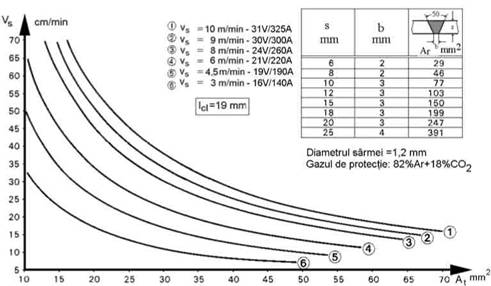

Este interesant de observat domeniul mult mai extins al puterii de topire in cazul sudarii MIG/MAG fata de sudarea SE datorita posibilitatilor mari de variatie a parametrilor tehnologici principali de sudare curentul Is si tensiunea arcului Ua pentru acelasi diametru de electrod. De exemplu in cazul sarmei electrod cu diametru de 1,2 mm (cea mai frecvent intalnita in prezent in practica sudarii MIG/MAG) valorile parametrilor Is - Ua este cuprins in domeniul 90.300 (350) A, respectiv 1730 V. Acest aspect constitui un avantaj deloc de neglijat daca ne gandim la faptul ca utilizand un singur diametru de electrod se poate acoperi o gama mare de grosimi de materiale de baza la sudare (de la 1 mm la zeci de mm), respectiv este posibila sudarea cu acelasi diametru de sarma electrod in orice pozitie prin corelarea corespunzatoare a parametrilor tehnologici de sudare, ceea ce in cazul sudarii SE evident nu este posibil.

Flexibilitatea in directia mecanizarii si robotizarii este asigurata in principal de posibilitatea antrenarii mecanizate a sarmei electrod (sarme subtiri), de modul de realizare a protectiei la sudare (cu gaz), de usurinta reglarii si controlului parametrilor tehnologici de sudare, de gabaritul relativ mic al capului de sudare, etc.

La aceste avantaje principale, se pot adauga:

grad inalt de universalitate a procedeului;

posibilitatea sudarii in orice pozitie;

eliminarea operatiei de curatire a zgurii;

grad inalt de utilizare a materialului de adaos ( 90-95%);

cantitate redusa de fum;

conducerea si supravegherea usoara a procesului de sudare (arcul este vizibil);

factor operator superior sudarii SE, 60-65%, ca efect a eliminarii operatiei de schimbare a electrodului si de curatire a zgurii de pe cusatura sudata;

tensiuni si deformatii mici la sudare (energie liniara mica). Dezavantajele procedeului. Se pot sintetiza astfel:

echipamente de sudare mai scumpe si mai complicate;

flexibilitatea mai redusa decat la sudarea SE: pistoletul de sudare mai greu si cu manevrabilitate mai scazuta, cu raza de actiune limitata in cazul echipamentelor clasice la 35m fata de sursa de sudare, uneori necesita spatiu de acces mai mare;

pierderi de material de adaos (in anumite conditii) prin stropi (5-10%);

sensibil la curenti de aer (evitarea sudarii in locuri deschise, cu vant, etc.);

limitat la grosimi, in general, mai mari de 1 mm;

riscul unei protectii necorespunzatoare a arcului electric si a baii de metal;

probabilitatea relativ mare de aparitie a defectelor in imbinarea sudata, in principal pori si lipsa de topire.

Performantele procedeului. In tabelul 5 se indica domeniile de valori ale parametrilor tehnologici de sudare MIG/MAG.

Tabelul 5. Performantele procedeului de sudare MIG/MAG

|

Nr. crt. |

Parametrul tehnologic |

Simbolul |

U.M. |

Domeniul de valori |

|

Diametrul sarmei |

ds |

mm | ||

|

Curentul de sudare |

Is |

A | ||

|

Tensiunea arcului |

Ua |

V | ||

|

Viteza de sudare |

vs |

cm/min | ||

|

Debitul gazului de protectie |

Q |

l/min |

1.3 Materialele de sudare

Pentru sudarea MIG/MAG se utilizeaza ca materiale de sudare sarma electrod si gazul de protectie.

1.3.1 Sarma electrod

Sarma electrod se livreaza sub forma de bobine, dintre diametrele standardizate cele mai uzuale fiind 0,8; 1,0; 1,2; 1,6 mm. Livrarea in colaci ridica probleme la transport si la bobinarea in sectie. Calitatea bobinarii influenteaza mult stabilitatea procesului de sudare. Suprafata sarmei trebuie sa fie curata fara urme de rugina sau grasimi. De obicei suprafata sarmei se cupreaza pentru diminuarea pericolului de oxidare, respectiv pentru imbunatatirea contactului electric. Se recomanda ca ambalarea sarmei sa se faca in pungi de polietilena etanse (eventual vidate) care sa contina o substanta higroscopica (granule de silicagel) si in cutii de carton, marindu-se astfel durata de pastrare in conditii corespunzatoare a sarmei de sudare.

Compozitia chimica a sarmei electrod la sudarea MIG/MAG depinde in principal de materialul de baza care se sudeaza (compozitia chimica) si de gazul de protectie utilizat. La sudarea MIG compozitia chimica a sarmei se alege apropiata de a metalului de baza. In cazul sudarii MAG sarma este aliata suplimentar cu elemente dezoxidante ca Mn, Si, Ti. Se recomanda ca raportul concentratiilor de Mn si Si sa fie cca. 2.2,5. Compozitia

chimica a sarmelor nealiate pentru sudarea MAG se situeaza in limitele: 0,07-0,12% C; 0,6-0,9% Si; 1,2-2,5% Mn; 0,2% Ti; <0,03% S, P. Adaosul de Ti produce o dezoxidare foarte buna cu efecte benefice asupra caracteristicilor mecanice si de tenacitate, dar ridica pretul de cost a sarmei. Pentru cresterea tenacitatii la temperaturi negative sarma se aliaza suplimentar cu Ni si/sau Mo.

In STAS 1126-87 sunt prezentate principalele marci de sarma produse la noi in tara. Caracterizarea acestora din punct de vedere al domeniului de utilizare, respectiv a compozitiei chimice este prezentata in tabelele 6 si 7.

Tabelul 6. Domenii de utilizare a sarmelor pline de otel (conform STAS 1120/87)

|

Marca sarmei |

Domenii de utilizare |

|

S12Mn2Si |

Sudare in mediu de gaz protector (CO2) a otelurilor cu granulatie fina, cu rezistenta ridicata la rupere fragila, exploatate la temperaturi pana la -20°C |

|

S07Mn1,4Si |

Sudare in mediu de gaz protector (CO2) a otelurilor carbon si slab aliate cu rezistenta ridicata la rupere fragila, exploatate la temperaturi pana la -20°C |

|

S12SiMoCr1 |

Incarcarea prin sudare si sudare in mediu de gaz protector a otelurilor pentru cazane si recipiente sub presiune, exploatate la temperaturi pana la 450°C |

|

S12Mn1SiNi1Ti |

Sudare in mediu de gaz protector a otelurilor cu granulatie fina, a otelurilor pentru constructii navale, cu limita de curgere ridicata |

|

S10Mn1SiNiCu |

Sudare in mediu de gaz protector a otelurilor rezistente la coroziune atmosferica |

|

S10Mn1SiVMoCr1 |

Sudare in mediu de gaz protector a otelurilor termorezistente |

|

S10Mn1SiMo |

Sudare in mediu de gaz protector a otelurilor termorezistente |

|

S10MnSiMo1Cr2,5 |

Sudare in mediu de gaz protector a otelurilor termorezistente |

|

S12Mo1Cr17 |

Sudare in mediu de gaz protector a otelurilor inoxidabile solicitate mecanic si exploatate la temperaturi de 450600°C |

|

S12Cr26Ni20 |

Sudare in mediu de gaz protector a otelurilor de tip 25/20 si sudarea imbinarilor eterogene |

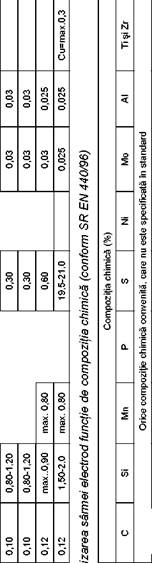

Clasificarea si simbolizarea sarmelor electrod si a materialului depus prin sudare in mediu de gaze protectoare cu electrod fuzibil pentru otelurile nealiate si cu granulatie fina este prezentata in SR EN 440. In tabelul 8 sunt prezentate simbolul si compozitia chimica a sarmelor pentru otelurile nealiate si cu granulatie fina.

1.3.2 Gazul de protectie

Gazul de protectie are in principal rolul de a asigura protectia baii metalice si a picaturii de metal topit din varful sarmei electrod sau la trecerea acesteia prin coloana arcului impotriva interactiunii cu gazele din atmosfera, oxigen, hidrogen, azot, etc. In acelasi timp insa gazul de protectie are o mare influenta asupra desfasurarii procesului de sudare in ansamblul lui, actionand asupra stabilitatii arcului, parametrilor tehnologici de sudare, transferului picaturii de metal topit prin coloana arcului, reactiilor metalurgice la nivelul baii si picaturii de metal, transformarilor structurale, proprietatilor mecanice si de tenacitate ale imbinarii, formei si geometriei cusaturii sudate, stropirilor, productivitatii la sudare, etc.. Aceste influente complexe sunt determinate de proprietatile termo-fizice si de activitatea chimica a gazelor de protectie, care difera mult de la un gaz la altul. Prin urmare pentru alegerea corecta a gazului de protectie este necesara cunoasterea acestor proprietati si efectele pe care acestea le au in procesul de sudare.

Principalele proprietati termo-fizice si chimice ale gazelor de pro-tectie utilizate la sudarea MIG/MAG sunt:

potentialul de ionizare;

energia de disociere-recombinare;

conductibilitatea temica;

densitatea;

activitatea chimica;

puritatea. Actiunea si efectele acestor proprietati in procesul de sudare sunt

prezentate in cele ce urmeaza.

Potentialul de ionizare.

Actioneaza asupra conditiilor de amorsare si a stabilitatii arcului electric, respectiv asupra puterii arcului. Un potential de ionizare de valoare redusa (argonul) usureaza amorsarea si creste stabilitatea arcului reducand stropirile, pe cand un potential de ionizare de valoare ridicata (heliul) mareste puterea arcului cu efecte asupra productivitatii la sudare (cresterea patrunderii, respectiv a vitezei de sudare).

Energia de disociere - recombinare. Este specifica gazelor biatomice CO2, H2, O2. Influenteaza in mod favorabil bilantul termic in coloana arcului electric prin imbunatatirea transferului de caldura spre componente cu efect asupra geometriei cusaturii, vitezei de sudare, etc. In tabelul 9 se prezinta valorile caracteristice ale potentialului de ionizare, respectiv ale energiei de disociere - recombinare pentru principalele gaze utilizate la sudare.

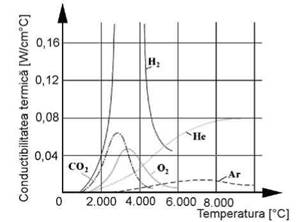

Conductibilitatea termica. Este proprietatea fizica cu cele mai cuprinzatoare efecte si influente asupra desfasurarii procesului tehnologic de sudare. Conductibilitatea termica a gazului de protectie actioneaza asupra modului de transfer a picaturii prin coloana arcului (este factorul principal care determina modificarea tipului de transfer, globulal sau prin pulverizare), repartitiei caldurii in coloana arcului si la suprafata componentelor, conductibilitatii electrice a arcului, parametrilor tehnologici de sudare (tensiunea arcului), puterii arcului (lungimea arcului), stabilitatii arcului, temperaturii maxime si repartitiei acesteia in coloana arcului, formei si geometriei cusaturii, stropirilor, etc.

Figura 8 - Conductivitatea termica a gazelor de protectie

Variatia conductibilitatii termice cu temperatura pentru principalele gaze de protectie folosite la sudare este prezentata in figura 8. Se observa ca argonul are conductibilitatea termica cea mai scazuta fiind denumit in tehnica sudarii "gaz cald", in timp ce dioxidul de carbon are conduc-tibilitatea termica mult mai mare fiind denumit "gaz rece". Cea mai mare conductivitate o are hidrogenul.

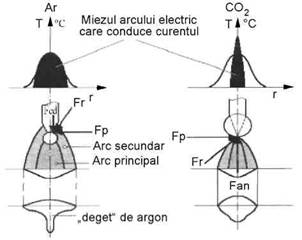

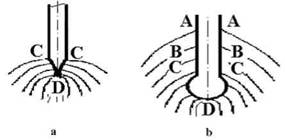

Diversitatea influentei conductibilitatii termice asupra procesului de sudare este usor de inteles daca analizam distributia gradientului de tem-peratura in coloana arcului in cazul argonului, respectiv dioxidului de carbon, figura 9.

Conductibilitatea termica scazuta a argonului determina un gradient mic de temperatura in arcul electric ceea ce conduce la repartizarea liniilor de curent din arc pe o sectiune marita a coloanei acestuia (vezi portiunea innegrita), figura 9.a, avand drept consecinta cresterea conductibilitatii electrice a coloanei arcului electric (conductibilitatea electrica este invers proportionala cu conductibilitatea termica).

Tabelul 9. Caracteristici ale gazelor de protectie

|

Gazul de protectie |

Potentialul de ionizare |

Energia de disociere |

Gazul de protectie |

Potentialul de ionizare |

Energia de disociere |

|

(V) |

(eV) |

(V) |

(eV) |

||

|

Ar |

CO2 | ||||

|

He |

H2 | ||||

|

N2 |

O2 |

In cazul dioxidului de carbon miezul coloanei arcului (cel care conduce curentul electric) este foarte ingust ca efect a conductibilitatii termice mari a gazului, respectiv a fenomenului de disociere - recombinare . Pierderea rapida a caldurii din coloana arcului este echivalenta cu o constrangere din exterior a zonei centrale a miezului coloanei ceea ce conduce la cresterea densitatii de curent din arc si prin urmare asa cum se poate observa, la cresterea temperaturii in axa coloanei arcului la valori mai mari decat cele corespunzatoare arcului in argon.

Figura 9 - Gradientul de temperatura al arcului electric functie de gazul de protectie

Conductibilitatea electrica diferita a coloanei arcului in cazul celor doua gaze are consecinte asupra rezistentei electrice a acestuia. Astfel rezistenta arcului in argon este mai mica decat in dioxid de carbon. Rezulta o cadere de tensiune mai redusa a arcului in Ar decat in CO2 si prin urmare o valoare mai mica a marimii tensiunii arcului la sudarea in Ar comparativ cu sudarea in CO2, cu toate ca potentialul de ionizare al Ar este mai mare

decat la CO2. Intr-adevar la sudarea in Ar sau amestecuri de gaze Ar cu CO2 tensiunea arcului se reduce cu 2 - 4 V in functie de procentul de CO2 din amestec, desigur luand in considerare aceeasi valoare a curentului de sudare.

Repartitia liniilor de curent in cazul celor doua gaze explica si influ-enta asupra transferului de metal asa cum se va demonstra in continuare.

In cazul argonului miezul coloanei arcului face ca arcul electric sa "imbratiseze" capatul liber a sarmei electrod, figura 9.b, extinzandu-se de la varful ei pe suprafata laterala a sarmei, datorita diametrului mic al acesteia. Practic arcul electric inconjoara sarma pe o anumita portiune a capatului liber ceea ce determina transferul caldurii arcului la electrod atat prin supra-fata frontala a sarmei cat si prin suprafata laterala a ei, conducand la incalzirea neuniforma si progresiva a capatului sarmei in zona de actiune a arcului. Aceasta determina topirea capatului sarmei in toata sectiunea ei, la varf, si o topire partiala pe sectiune, de la exterior spre interior, in functie de nivelul temperaturii atinse in fiecare punct a sectiunii considerate. Intensitatea gradului de topire scade evident, o data cu indepartarea de varf. Sub actiunea conjugata a fortei de tensiune superficiala si a fortei electromagnetice (pinch) are loc concentrarea metalului topit in varful sarmei sub forma unei picaturi sferice, insotita de efectul de "autoascutire" a electrodului pe portiunea in care s-a produs topirea partiala a sectiunii sarmei, in zona de actiune a arcului electric. Fenomenul de ascutire a capatului sarmei determina reducerea sectiunii si in consecinta cresterea densitatii de curent la interfata picatura de metal - sarma ceea ce conduce la cres-terea puternica a temperaturii pana la atingerea temperaturii de evaporarea a puntii topite. Sub actiunea vaporilor de metal picatura este impinsa in baia topita creindu-se premisele formarii unei noi picaturi. Acest mecanism de formare si desprindere a picaturii din virful sarmei determina formarea unor picaturi de dimensiuni mici (dp<= ds), echivalente transferului prin pulverizare.

In cazul dioxidului de carbon miezul foarte ingust al arcului determina concentrarea punctiforma a acestuia in varful sarmei (in pata ano-dica). Prin urmare transferul de caldura al arcului se face numai prin suprafata frontala a sarmei electrod. Totodata datorita temperaturii ridicate a miezului coloanei (mai mare ca la Ar) si a densitatii foarte mari a curentului in pata anodica (concentrare punctiforma) are loc cresterea locala a temperaturii petei atingand temperatura de vaporizare a fierului (aprox. 3200°C). Jetul de vapori formati actioneaza ca o forta de reactie impingand in sus si lateral metalul topit. Sub actiunea fortei de tensiune superficiala si a fortei de reactie a vaporilor de metal, metalul topit se acumuleaza in varful sarmei sub forma unor picaturi mari de metal (dp > 1,2ds). Picatura creste in continuare pana cand sub actiunea greutatii proprii se detaseaza

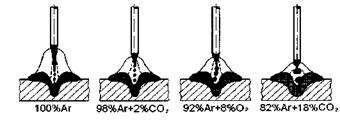

si se transfera in baia metalica sub forma unor picaturi mari sau globule, asa numitul transfer globular specific sudarii in CO2 sau amestecurilor bogate in CO2. In cazul amestecurilor de gaze Ar + CO2 fenomenul este insesizabil daca proportia de CO2 este mai mica de 20%, se manifesta tot mai pregnant daca procentul depaseste 20% si are o comportare similara cu cea a transferului in CO2 100% daca procentul depaseste 30% CO2 in amestec.

In fine, gradientul de temperatura diferit din coloana arcului in cazul celor doua gaze de protectie influenteaza semnificativ si geometria cusa-turii sudate, figura 9.c. In cazul argonului valoarea ridicata a temperaturii arcului electric este limitata doar la zona centrala corespunzatoare miezului coloanei dupa care temperatura scade brusc la valori reduse, ce nu pot produce o incalzire semnificativa a zonelor de incidenta ale arcului pe componente. Concentrarea puternica a caldurii in miezul coloanei arcului, la argon, produce o incalzire locala a metalului de baza insotita de o topire adanca, respectiv o patrundere mare, dar limitata la o zona restransa. Aceasta este amplificata suplimentar de disiparea rapida a caldurii in zonele adiacente (reci) ale metalului de baza fara sa produca o incalzire semnificativa la nivelul temperaturii de topire a acestor zone. Efectul acestor fenomene este formarea unei zone topite inguste si adanci, asa numitul "deget de argon", specific sudarii in argon sau amestecuri bogate in argon, deosebit de defavorabil din punct de vedere tehnologic datorita pericolului de aparitie a defectelor de imbinare, lipsa de topire sau lipsa de patrundere, respectiv pericol de fisurare (concentrator de tensiune).

In cazul dioxidului de carbon temperatura din coloana arcului se mentine inca la valori ridicate, capabile sa produca incalziri semnificative a zonelor de incidenta, la distante mult mai mari fata de axa coloanei decat in cazul argonului, (vezi repartitia temperaturii pe raza coloanei arcului, figura 9.a). Are loc astfel o incalzire si topire a metalului de baza pe o zona mai extinsa atat in adancime cat mai ales lateral, cu efecte asupra imbunatatirii geometriei cusaturii caracterizata printr-o patrundere uniforma. La aceasta incalzire a metalului de baza contribuie de asemenea si caldura cedata prin fenomenul de recombinare a gazului ce are loc in zona componentelor, respectiv a baii metalice, ca efect a temperaturii scazute din aceasta zona (1800-2000°C), propice reactiilor de recombinare. Se apreciaza ca din punct de vedere tehnologic geometria cusaturii la sudarea in CO2 este cea mai favorabila. Prin urmare amestecarea celor doua gaze Ar si CO2 va conduce si la modificarea geometriei cusaturii sudate. Aceasta este una din ratiunile principale care stau la baza sudarii in amestecuri de gaze, Ar + CO2, a otelurilor nealiate sau slab aliate si anume obtinerea unei geometrii mai favorabile a cusaturii sudate.

Densitatea. Influenteaza nivelul de protectie a arcului electric si a baii de metal topit, respectiv producerea fenomenului de microsablare la sudarea in mediu de gaze inerte. In tabelul 10 se prezinta caracteristicile gazelor utilizate la sudare.

Tabelul 10. Proprietati fizico - chimice ale gazelor de protectie utilizate la sudare

|

Tipul gazului |

Simbolul chimic |

Specificata la 0°C si 1,013barr (0,101MPa) |

Punct de fierbere la 1,013 barr |

Activitatea chimica |

|

|

Densitatea (ρaer=1,293) |

Densitatea (relativa fata de aer) |

||||

|

(kg/m |

(°C) |

||||

|

Argon |

Ar |

Inert |

|||

|

Heliu |

He |

Inert |

|||

|

Dioxid de carbon |

CO2 |

Oxidant |

|||

|

Oxigen |

O2 |

Oxidant |

|||

|

Azot |

N2 |

Nereactiv |

|||

|

Hidrogen |

H2 |

Reducator |

|||

Densitatea heliului mult mai mica decat a argonului (de ≈10 ori), respectiv mai mica decat a aerului determina o protectie slaba a arcului si a baii metalice, heliul avand tendinta de ridicare reduce gradul de protectie la sudare. Prin urmare pentru a asigura un nivel de protectie corespunzator se impune cresterea (dublarea) debitului de heliu in comparatie cu debitul de argon cu efecte majore asupra costului gazului de protectie.

Pe de alta parte heliul fiind mult mai usor decat argonul nu produce fenomenul de microsablare (indepartarea peliculei de oxizii greu fuzibili de pe suprafata metalelor si aliajelor usoare), ionii de heliu mult mai usori decat ionii de argon nu au energie suficient de mare pentru dislocarea peliculei de oxizi.

Activitatea chimica. Prin reactiile chimice ce au loc in coloana arcului si la nivelul baii metalice activitatea chimica a gazului de protectie influenteaza comportarea metalurgica. Din acest punct de vedere la sudarea MIG/MAG se disting doua categorii de gaze.

Gazele inerte sunt gazele care nu reactioneaza chimic cu elementele din coloana arcului si din baia metalica. Din aceasta grupa fac parte argonul si heliul.

Gazele active sunt gazele care reactioneaza chimic cu elementele din arc si din baia de metal. Cel mai utilizat gaz din aceasta grupa este dioxidul de carbon, la care se mai adauga si oxigenul.

In acest caz in coloana arcului si la nivelul baii au loc urmatoatele reactii chimice:

disocierea dioxidului de carbon la T > 1600°C (disocierea este completa la T > 4000°C):

CO2 = CO + O

reactiile de oxidare si reducere:

Fe + O = FeO FeO + Mn = MnO + Fe

Si + 2O = SiO2 2FeO + Si = SiO2 + 2Fe

Mn + O = MnO 2FeO + Ti = TiO2 + 2Fe

Ti + 2O = TiO2 FeO + C = CO + Fe

Se constata ca prezenta oxigenului in coloana arcului determina oxidarea sau arderea unor elemente de aliere. Aceasta conduce la pericolul formarii oxizilor de fier in cusatura cu efecte nefavorabile asupra reducerii caracteristicilor mecanice si de rezilienta. Diminuarea fenomenului se face prin alierea sarmei electrod cu elemente dezoxidante ca Mn, Si, Ti care au aviditate mai mare fata de oxigen decat fierul, reducand pericolul de oxidare a acestuia. Cel mai puternic dezoxidant este titanul. Oxizii de mangan, siliciu, titan formati, fiind insolubili in metalul topit ies la suprafata baii si se regasesc pe cusatura sub forma de mici "insule" de zgura de culoare bruna cu aspect sticlos.

Reactiile chimice la nivelul baii de metal topit pot conduce de asemenea la pericolul formarii gazelor in baia metalica, ca de exemplu oxidul de carbon, avand drept consecinta pericolul aparitiei porilor in cusatura sudata. Evitarea aparitiei porilor in cusatura se poate realiza prin alegerea corecta a cuplului sama-gaz de protectie, corelata si cu alegerea optima a parametrilor tehnologici de sudare, in special tensiunea arcului

Prezenta oxigenului in coloana arcului conduce la oxidarea supra-fetei picaturilor de metal formate la capatul sarmei electrod si prin urmare la micsorarea tensiunilor superficiale ce actioneaza asupra picaturii. Prin urmare desprinderea picaturii din varful sarmei electrod se face mult mai usor si mai rapid. Efectul benefic este finisarea transferului picaturilor de metal, imbunatatirea stabilitatii arcului si reducerea improscarilor de metal prin stropi. Se remarca in acest sens utilizarea oxigenului in proportie de 13 % sau a dioxidului de carbor in proportie de 25 % in amestec cu argonul la sudarea otelurilor inoxidabile. Procente mai mari de gaz oxidant nu sunt recomandate deoarece se produce o oxidare nepermisa a metalului cusaturii, respectiv la utilizarea dioxidului de carbon, in plus pericolul alierii cu carbon si prin urmare pericolul fragilizarii cusaturii ca urmare a formarii carburilor de crom.

Reactiile de oxidare la nivelul baii de metal topit, fiind reactii exo-terme, conduc la cresterea temperaturii baii (de la 1800°C la 2200°C) cu consecinte asupra cresterii fluiditatii acesteia, cresterii patrunderii sau posibilitatii maririi vitezei de sudare. Corelata cu reducerea tensiunilor superficiale la interfata baie topita - metal solid, determina imbunatatirea procesului de umectare cu efecte favorabile asupra latirii, respectiv reducerii suprainaltarii cusaturii sudate.

Tot din punctul de vedere al activitatii chimice remarcam utilizarea hidrogenului ca si gaz reducator in amestecurile gazelor de protectie, "de formare", folosite la protectia radacinii pe partea opusa sudarii, la sudarea otelurilor aliate Inox si nu numai. Amestecul cel mai frecvent utilizat este format din azot plus 5.10% hidrogen. Hidrogenul reduce eventualele urme de oxigen ramase in zona radacinii evitand astfel oxidarea acesteia cu consecinte asupra scaderii rezistentei la coroziune. Utilizarea hidrogenului trebuie facuta cu grija avand in vedere pericolul de explozie pentru anumite concentratii in aer.

Puritatea. Gazele utilizate la sudare trebuie sa aiba o puritate foarte inalta. In tabelul 11 se prezinta cerintele privind puritatea gazelor si amestecurilor de gaze utilizate la sudare.

Tabelul 11. Puritatile si punctele de roua ale gazelor si amestecurilor de gaze (conform SR EN 439/96)

|

Grupa |

Puritate minima (%) in volum |

Punct de roua maxim la 1,013 barr (°C) |

Umiditate maxima (ppm) |

|

R | |||

|

I | |||

|

M1 | |||

|

M2 | |||

|

M3 | |||

|

C | |||

|

F | |||

|

Oxigen | |||

|

Hidrogen |

Lipsa de puritate a gazelor determina pericolul producerii defectelor in imbinarea sudata, in special a porilor, cresterea stropirilor si a pierderilor de material de adaos prin stropi, pericolul fisurarii la rece, instabilitatea arcului electric etc.. Prezenta apei in gazul de protectie produce pori, stropiri intense sau chiar pericolul "inghetarii" reductorului de presiune cu formarea unui dop de gheata pe canalul fin al acestuia cu consecinte asupra obturarii iesirii gazului din butelie si a asigurarii protectiei necesare la sudare. Evitarea unor astfel de fenomene neplacute se poate face prin purjarea buteliei inainte de utilizare, prin montarea unui deshidrator de gaz pe butelie care contine o substanta higroscopica (silicagel) care absoarbe umiditatea, respectiv prin montarea pe butelie a unui preincalzitor alimentat la o tensiune de 24 V de la sursa de sudare. Ca regula generala insa nu este recomandata utilizarea la sudare a unor gaze care nu satisfac con-ditiile de calitate impuse de norme. In cazul principalelor gaze utilizate la sudare conditiile tehnice de calitate sunt cuprinse in STAS 2962-86 pentru dioxid de carbon, respectiv STAS 7956-85 pentru argon.

Clasificarea gazelor de protectie utilizate la sudarea in mediu de gaze protectoare in conformitate cu caracteristicile chimice ale acestora si care constituie o baza pentru alegerea combinatiilor sarma electrod - gaz de protectie la sudarea diferitelor materiale metalice este prezentata in standardul SR EN 439/96.

In tabelul 12 este prezentata clasificarea gazelor de protectie pentru sudarea cu arcul electric, in functie de activitatea chimica, respectiv compozitia gazului.

In tabelul 13 sunt prezentate recomandarile generale privind utilizarea gazelor de protectie in functie de metalul de baza.

In tabelul 14 se prezinta principalele gaze de protectie produse la firma S.C. LINDE - Romania SRL utilizate la sudarea in mediu de gaze protectoare.

Proprietatile termofizice ale gazelor de protectie actioneaza asupra procesului de sudare de o maniera complexa, in functie de tipul gazului, respectiv de concentratia gazelor in amestec. In cele ce urmeaza se face o prezentare succinta a efectelor produse la sudare de principalele gaze de protectie utilizate.

Efectele principalelor gaze de protectie asupra caracteristicilor pe ansamblu la sudarea MIG/MAG sunt prezentate sintetic in tabelul 15.

1.3.3 Caracterizarea succinta a gazelor de protectie

Prezentarea succinta a gazelor de protectie utilizate la sudarea MIG/MAG din punctul de vedere al activitatii chimice si al proprietatilor termo-fizice permite intelegerea facila a actiunilor si efectelor pe care acestea le au in procesul de sudare. Cele mai utilizate gaze de protectie la sudarea MIG/MAG sunt: argonul, heliul, dioxidul de carbon, oxigenul, hidrogenul, azotul.

Argonul (Ar):

gaz inert - nu reactioneaza cu materialul;

mai greu ca aerul - protectie buna a baii de metal;

potential de ionizare scazut - amorsare usoara a arcului;

produce microsablarea suprafetelor;

Heliul (He):

gaz inert, respectiv nu reactioneaza cu hidrogenul;

mai usor ca aerul - necesita debite de gaz mai ridicate pentru protectia baii metalice;

potential de ionizare ridicat - amorsare dificila a arcului, tensiune mai mare a arcului, aport de caldura mai mare;

conductibilitate termica mare - aport de caldura mai ridicat;

aport de caldura ridicat - umectare mai buna, patrundere adanca si lata, suprafata mai neteda, viteza de sudare marita;

![]()

Tabelul 14. Gazele de protectie produse la S.C. LINDE Romania - SRL (Timisoara)

|

Gaz de protectie |

Conform SR EN |

Ar |

O2 |

CO2 |

He |

N2 |

H2 |

|

Ar |

I 1 | ||||||

|

He |

I 2 | ||||||

|

CO2 |

C 1 | ||||||

|

CORGON |

M 23 | ||||||

|

CORGON |

M 24 | ||||||

|

CORGON |

M 21 | ||||||

|

CORGON |

M 21 | ||||||

|

CORGON |

M 21 | ||||||

|

CORGON |

M 21 | ||||||

|

CORGON |

M 21 | ||||||

|

CORGON* S 5 |

M 22 | ||||||

|

CORGON* S 8 |

M 22 | ||||||

|

T.I.M.E. |

M 24(1) | ||||||

|

CORGON* He 30 |

M 21(1) | ||||||

|

CRONIGON |

M 12 | ||||||

|

CRONIGON* He 50 |

M 12(2) | ||||||

|

CRONIGON* He 20 |

M 12(1) | ||||||

|

CRONIGON* He 30 S |

M 11(1) |

Rest | |||||

|

CRONIGON He 50 S |

M 12(2) |

Rest | |||||

|

CRONIGON* S 1 |

M 13 | ||||||

|

CRONIGON* S 3 |

M 13 | ||||||

|

VARIGON* S |

M 13 |

Rest | |||||

|

VARIGON* He 30 |

I 3 | ||||||

|

VARIGON* He 50 |

I 3 | ||||||

|

VARIGON* He 70 |

I 3 | ||||||

|

VARIGON He 30 S |

M 13(1) |

Rest | |||||

|

VARIGON* H 2 |

R 1 | ||||||

|

VARIGON* H 5 |

R 1 | ||||||

|

VARIGON* H 6 |

R 1 | ||||||

|

VARIGON* H 10 |

R 1 | ||||||

|

VARIGON* H 15 |

R 1 | ||||||

|

VARIGON* H 20 |

R 2 | ||||||

|

N2 |

F 1 | ||||||

|

Gaz de formare 95/5 |

F 2 | ||||||

|

Gaz de formare 90/10 |

F 2 | ||||||

|

Gaz de formare 85/15 |

F 2 | ||||||

|

Gaz de formare 80/20 |

F 2 | ||||||

Dioxidul de carbon (CO2):

gaz activ, cu efect oxidant, reactioneaza cu hidrogenul;

mai greu ca aerul - protectie buna a baii topite;

conductibilitate termica mare - amorsare mai dificila, tensiune mai mare a arcului, transport de caldura imbunatatit;

disociaza in spatiul arcului CO2 = CO + O - prin cresterea volumului de gaz se imbunatateste protectia baii reducand sensibilitatea la formarea porilor;

componenta de baza la sudarea in amestecuri de gaze - reduce sensibilitatea la formarea porilor;

recombinarea in zona materialului 2CO + O2 = 2CO2 + Q -transfer intens de caldura, patrundere mai lata si mai sigura (fara defecte de legatura);

tensiune de arc mai mare plus tansfer de caldura - patrundere mare, viteze de sudare ridicate;

tensiunea creste o data cu cresterea continutului de CO2 - stropire mai intensa, in special la sudarea cu arc lung;

efect oxidant - formeaza zgura pe suprafata cusaturii (oxizi de Mn si Si), intensificandu-se o data cu cresterea proportiei de CO2;

stabilizeaza arcul electric.

Oxigenul (O2):

gaz activ, cu efect puternic oxidant; (de 2-3 ori mai intens ca la CO2)

efect stabilizator al arcului electric;

reduce tensiunea superficiala a picaturii de metal si a baii topite: - transfer fin a picaturii, stropire extrem de redusa, suprafata lata si plata;

tensiune superficiala redusa - baia metalica curge rapid in fata arcului la sudarea vertical descendenta (rezulta defecte de legatura);

gaz foarte sensibil la formarea porilor;

potential de ionizare scazut - tensiune redusa a arcului, aport termic diminuat.

Hidrogenul (H2):

gaz activ, cu efect reducator;

potential de ionizare ridicat si conductibilitate termica mare -aport termic extrem de ridicat in metalul de baza;

concentreaza arcul electric - creste densitatea energiei arcului;

prin disociere si recombinare - imbunatateste transferul de caldura al arcului catre componente;

aport termic si arc concentrat - cresterea patrunderii sau a vitezei de sudare;

riscul formarii porilor la oteluri nealiate in anumite conditii;

cresterea proportiei de H2 - cresterea riscului de formare a porilor la sudarea otelurilor inoxidabile austenitice.

Azotul (N2):

gaz reactiv - reactioneaza cu metalul la temperatura ridicata, inert la temperatura redusa;

formeaza pori in oteluri;

determina durificarea materialului, in special la oteluri cu gra-nulatie fina;

stabilizeaza austenita, reduce proportia de ferita.

1.3.4. Alegerea gazelor de protectie la sudarea otelurilor carbon

La sudarea otelurilor carbon se utilizeaza in general amestecurile de gaze. Utilizarea acestora este justificata de imbinarea proprietatilor termo-fizice diferite, pentru obtinerea unor performante tehnologice superioare. In acest sens la sudare se pot intalni amestecuri de doua trei sau mai multe amestecuri de gaze, dupa cum urmeaza:

Argonul

Nu se recomanda utilizarea argonului in proportie de 100% deoarece produce un arc electric instabil, formarea inevitabila de pori in cusatura, aspect mai putin placut a imbinarii sudate. Baia metalica este deosebit de vascoasa ceea ce duce la pori in cusatura, crestaturi marginale, suprainaltare excesiva, solzi puternic conturati. Rezolvarea problemei se realizeaza prin adaosuri de elemente oxidante, O2 si/sau CO2.

Dioxidul de carbon

Are marele avantaj al obtinerii unei geometrii deosebit de favorabile a cusaturii (mai putin suprainaltarea), al realizarii unor imbinari sudate cu porozitate extrem de redusa, respectiv a unui pret de cost scazut. In mod special la sudarea cu arc scurt, respectiv la puteri reduse ale arcului electric aportul termic ridicat al dioxidului de carbon permite obtinerea unor viteze de sudare superioare. Totodata la puteri reduse stropirea nu este mult mai ridicata comparativ cu sudarea in amestecuri de gaze. Intensitatea stropirii creste insa semnificativ cu cresterea puterii arcului electric. Prin oxidarea intensa rezulta o cantitate marita de zgura pe cusatura, iar

suprainaltarea mare si solzii grobi asigura o estetica mai putin placuta a cusaturii.

Amestecul Ar + O2

Aceste amestecuri pot fi impartite in doua grupe:

> Ar + 4-5% O2. Sunt ideale la sudarea tablelor subtiri in pozitie normala (PA sau PB). Se caracterizeaza prin stropire redusa si sensibilitate marita la formarea porilor.

> Ar + 8-12% O2. Cresterea procentului de O2 reduce tendinta de formare a porilor. Sunt recomandate la sudarea tablelor murdare si cu tunder de laminare.

Amestecurile Ar + O2 au de asemenea o mare capacitate de umplere a rosturilor la sudare, dar si dezavantajul unei patrunderi necorespunzatoare la sudarea vertical descendenta, respectiv intensificarea formarii zgurii.

Amestecul Ar + CO2

Este amestecul cel mai frecvent utilizat la ora actuala la sudarea in amestecuri de gaze, distingandu-se combinatia 82% Ar + 18% CO2, (sau 80% Ar + 20% CO2). Combina avantajele CO2 pur cu stropirea redusa a amestecurilor Ar + O2. In domeniile in care stropirea si cantitatea de zgura sunt critice (ex. industria auto) tendinta actuala este reducerea proportiei de CO2 din amestec ceea ce duce la reducerea proportionala a stropilor. La sudarea tablelor ruginite, cu tunder sau murdare se recurge la cresterea proportiei de CO2 la 10 - 25% in vederea reducerii tendintei de formare a porilor. La sudarea tablelor pasivizate din domeniul constructiilor navale se utilizeaza amestecurile cu 40% CO2, care asigura formarea unor cusaturi fara pori (solutia clasica totusi in acest domeniu este sudarea in CO2 cu sarma plina sau tubulara.

Amestecul Ar + O2 + CO2

Dezvoltarea amestecurilor cu 3 componente a urmarit obtinerea unor amestecuri care sa combine stropirea redusa specifica amestecurilor Ar + O2 cu avantajele sudarii in CO2, imbinare cu porozitate redusa, viteza de sudare ridicata, patrundere mare si sigura. Exista 2 tipuri fundamentale de amestecuri de gaze cu 3 componente.

Prima clasa dezvoltata in anii '60, 15% CO2 + 5% O2 + 80® Ar este destinata sudarii tablelor unse, ruginite si cu tunder de grosime mare. Tendinta actuala este utilizarea amestecurilor cu 10-15% CO2, 3-6% O2, restul Ar.

A doua clasa contine 3% CO2, 1-4% O2, restul Ar si este destinata sudarii tablelor curate. Se remarca prin stropire extrem de redusa, iar

cantitatea de zgura este mai mica decat la celelalte amestecuri de gaze cu 3 componente.

Amestecul Ar + He + O2 + CO2

S-au dezvoltat pentru sudarea MAG cu rata ridicata de depunere. Cel mai cunoscut este amestecul T.I.M.E., 26,5% He + 8% CO2 + 0,5% O2 + 65% Ar. Avantajelor cunoscute ale O2 si CO2 se adauga avantajul He de imbunatatire a capacitatii de umectare a baii metalice, respectiv latirea cusaturii. Pretul de cost al gazului este relativ ridicat. Cele mai noi dezvoltari in domeniul sudarii MAG cu rata ridicata de topire arata posibila stabilizarea arcului rotitor in amestecuri de Ar + He + O2, iar stabilizarea arcului spray in amestecuri de Ar + He + CO2, (variantele Rapid Arc si Rapid Melt).

1.3.5 Alegerea gazelor de protectie la sudarea otelurilor inalt aliate

La sudarea acestor oteluri se urmareste in principal evitarea pericolului de degradare a caracteristicilor mecanice de plasticitate, si a rezis-tentei la coroziune pe de o parte, respectiv imbunatatirea transferului picaturii de metal pe de alta parte. Dintre amestecurile de gaze cele mai utilizate se amintesc:

Argonul

Nu se recomanda utilizarea singulara a gazului deoarece arcul este instabil, cu stropiri abundente, cu transfer in picaturi mari, baia metalica este vascoasa cu capacitate redusa de umectare ceea ce determina pericol de pori in cusatura, suprainaltare mare, neregularitati. Si in acest caz introducerea gazelor oxidante in amestec O2, CO2, in procent limitat, dimi-nueaza dezavantajele utilizarii argonului pur.

Amestecul Ar + O2 (+ He)

Amestecurile clasice contin 1-3% O2. Introducerea oxigenului produce stabilizarea arcului electric, diminuarea tensiunii superficiale a metalului topit, finisarea transferului picaturii, diminuarea stropirilor, umectarea mai buna a baii metalice, imbunatatirea geometriei cusaturii (scade suprainaltarea, creste latimea). Ca dezavantaje se mentioneaza aportul termic scazut, gradul de oxidare ridicat, sensibilitatea la formarea porilor. Aportul termic redus poate fi compensat prin adaosul de He, care imbunatateste capacitatea de umectare si mareste viteza de sudare.

Amestecurile cu peste 3% O2 se utilizeaza foarte rar datorita oxidarii extrem de intense a metalului, respectiv suprafetei cusaturii. Cantitatea de zgura formata trebuie eliminata mecanic, iar procedeele clasice de pasi-vizare nu sunt suficiente pentru curatarea suprafetei.

Amestecul Ar + CO2 (+ He)

Gazele de protectie cu continut de CO2 destinate sudarii materialelor inalt aliate contin intre 0,05 si 5% CO2 si influenteaza pozitiv stabilitatea arcului, porozitatea, capacitatea de umectare a baii metalice etc.. Cresterea proportiei de CO2 duce insa la intensificarea fenomenelor de oxidare a cusaturii, respectiv la pericolul carburarii materialului cu consecinte asupra precipitarii carburilor de crom respectiv scaderii rezis-tentei la coroziune. Prin adaosuri de He este posibila cresterea semnificativa a vitezei de sudare.

Amestecul Ar + CO2 (+ H2)

Aceste amestecuri se utilizeaza rar (si numai la sudarea otelurilor inoxidabile austenitice), dar prezinta avantajul unei stabilitati deosebit de ridicate a arcului electric la sudarea cu arc scurt, totodata asigura o patrundere buna si o viteza de sudare marita. Cresterea puterii arcului duce la cresterea semnificativa a porozitatii imbinarii sudate.

In tabelul 16 se prezinta sintetic alegerea gazului de protectie pentru sudarea diferitelor materiale metalice.

Tabelul 16. Alegerea gazului de protectie in functie de metalul de baza

|

Procedeul |

Comportarea chimica |

Gazul de protectie |

Materialul de baza |

|

MIG |

Inerta |

Ar |

Toate materialele, mai putin oteluri |

|

He |

Aluminiu, cupru |

||

|

Ar + He(25-75%) |

Aluminiu, cupru |

||

|

MAG |

Oxidanta |

Ar + O2(1-3%) |

Oteluri inoxidabile |

|

Ar + CO2(2-5%) |

|||

|

Ar + CO2(6-25%) |

Oteluri carbon si slab aliate |

||

|

Ar+CO2(2-5%)+O2(1-3%) |

|||

|

Ar + O2 (4-9%) |

|||

|

Ar + CO2(26-40%) |

|||

|

Ar+CO2(5-20%)+O2(4- |

|||

|

Ar + O2 (9-12%) |

Oteluri carbon |

||

|

CO2 |

Oteluri carbon si slab aliate |

1.4 Transferul de metal la sudarea MIG/MAG

Transferul de metal la sudarea prin topire cu arcul electric cu electrod fuzibil este un proces complex, guvernat de o diversitate mare de fenomene de natura electrica, electromagnetica, mecanica, chimica, termodinamica, etc., respectiv de intensitatea de manifestare a acestor fenomene in anumite conditii date de sudare. Aceste fenomene se manifesta prin dezvoltarea in arcul electric a unor forte, a caror orientare si marime determina prin echilibrul realizat la un moment dat desprinderea sau mentinerea picaturii de metal topit in varful electrodului fuzibil. Prin urmare actiunea acestor forte poate fi in sens favorabil desprinderii picaturii sau a impiedicarii acestei desprinderi, ruperea echilibrului de forte prin cresterea ponderii unora in detrimentul celorlalalte producand desprinderea picaturii de metal si transferul acesteia prin coloana arcului electric in baia metalica. Modul de transfer a picaturii de metal la sudarea prin topire cu arcul electric cu electrod fuzibil difera foarte mult de la un procedeu de sudare la altul, iar in cadrul aceluiasi procedeu depinde de conditiile tehnologice concrete de sudare. Institutul International de Sudura I.I.S./I.I.W. a facut o clasificare a formelor de transfer a picaturii de metal.

|

|

In cazul sudarii in mediu de gaze protectoare cu electrod fuzi-bil MIG/MAG, modul de transfer a metalului topit cunoaste cea mai mare varietate de forme, ceea ce determina cresterea complexitatii procesului tehnologic la sudare. Practic modul de transfer a metalului topit la sudarea MIG/MAG poate fi considerat un parametru tehnologic nou, specific acestui procedeu, de care trebuie sa se tina cont la elaborarea tehnologiei de sudare, prin implicatiile tehnologice si nu numai pe care le are. Modul de transfer este o caracteristica principala a procedeului Figura 10 - Fortele dezvoltate in arcul de sudare MIG/MAG.

electric Pentru explicarea si intele-

gerea corecta a fenomenelor care guverneaza transferul de metal topit prin coloana arcului este importanta cunoasterea principalelor tipuri de forte care actioneaza asupra picaturii si factorii care influenteaza marimea acestora. De valoarea si ponderea acestor forte depinde in anumite conditii concrete de sudare modul de transfer a picaturii la sudarea MIG/MAG. In

cele ce urmeaza se prezinta si analizeaza fortele din arcul electric si fenomenele care le guverneaza.

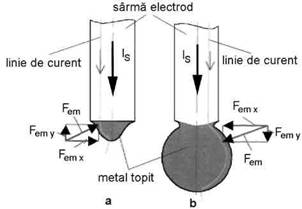

Diversitatea fenomenelor din arcul electric determina aparitia urmatoarelor forte care actioneaza in arc si asupra picaturii de metal topit, figura

1 - forta electromagnetica Fem (forta pinch Fp);

2 - forta tensiunii superficiale Fσ;

3 - forta gravitationala Fg;

4 - forta de reactie anodica Fan;

5 - Forta jetului de plasma Fj

6 - forta electrodinamica Fed;

1.4.1 Forta electromagnetica

Forta electromagnetica Fem sau forta pinch Fp asa cum mai este intalnita in literatura de specialitate, este generata de interactiunea liniilor de curent de acelasi sens care parcurg un conductor electric (sarma electrod si coloana arcului), interactiune manifestata prin tendinta de apropiere a acestora. Fenomenul este vizibil la trecerea curentului printr-un mediu fluid (lichid sau gaz), fiind descoperit intamplator in anul 1911 in cadrul unui experiment la trecerea unui curent electric printr-o vana de mercur, cand s-a observat ca o data cu cresterea curentului electric din circuit are loc o strangulare a acesteia, iar peste o valoare critica a curentului se produce chiar ruperea vanei. De aici si denumirea de forta "pinch" data de autorul descoperirii.

Parcurgerea liniilor de curent prin mediul lichid asa cum este varful topit a sarmei electrod determina constrangerea (strangularea) mediului respectiv insotita de formarea si desprinderea unei picaturi de metal topit din varful sarmei. Fenomenul este insotit si de un efect de autoascutire a varfului sarmei electrod cu efecte favorabile asupra stabilitatii, amorsarii sau reaprinderii arcului electric. Acumularea sub influenta fortelor de tensiune superficiala a unei noi cantitati de metal topit in varful sarmei electrod, sub influenta arcului electric, va produce prin acelasi efect sub actiunea fortei "pinch" o noua picatura de metal, s.a.m.d. Cu cat valoarea acestei forte este mai mare cu atat desprinderea picaturii din varful sarmei se face mai repede, respectiv transferul metalului topit are loc in picaturi mai fine si cu o frecventa mai mare.

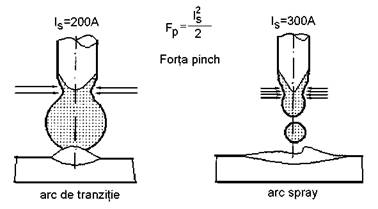

Modulul fortei "pinch" depinde in principal de valoarea curentului de sudare, fiind direct proportional cu patratul acestuia. Pentru calculul fortei "pinch" Fp se foloseste relatia:

I2 ■ r4

F= ^ [N]

p 8-tt2 d p

sau relatia:

-ju-I2

F = [N]

4-it-a

unde:

Is - curentul de sudare (A);

(i- permeabilitatea magnetica;

r (a) - distanta punctului de aplicatie a fortei pinch fata de axa picaturii (sarmei);

dp - diametrul picaturii;

Pentru calculul aproximativ a fortei Fp, ilustrativ pentru sudare, se poate folosi relatia:

F= S [dyn]

Fiind direct proportionala cu patratul curentului de sudare rezulta ca ponderea fortei "pinch" Fp la sudare este mare la utilizarea curentilor de sudare de valori ridicate. Acesta este cazul sudarii MIG/MAG cu transfer prin pulverizare (spray arc) si cazul sudarii MIG/MAG in curent pulsat, unde forta "pinch" de valori ridicate favorizeaza transferul metalului topit in picaturi foarte fine, evitand pericolul scurtcircuitarii baii metalice cu toate dezavantajele acestuia. Si in cazul transferului prin scurtcircuit influenta fortei "pinch" Fp se manifesta in faza de scurtcircuitare a arcului electric de catre picatura de metal topit ca urmare a cresterii valorii curentului de scurtcircuit la valori mari, comparativ cu valoarea curentului de sudare. In acest caz forta pinch grabeste ruperea puntii de metal dintre baia metalica si varful sarmei electrod favorizand reamorsarea arcului si cresterea

stabilitatii acestuia.

Directia fortei electromagnetice este normala la directia liniilor de curent. Prin urmare modificarea directiei liniilor de curent, fenomen ce are loc in baia metalica din varful sarmei pe toata perioada de formare a picaturii, va determina la randul ei modificarea instantanee a directiei fortei electromagnetice. Sub actiunea fortei "pinch" se produce curbarea liniilor de curent in baia metalica si prin urmare modificarea directiei de actiune a fortei electromagnetice. Aceasta modificare determina descompunerea fortei electromagnetice in doua componente: o componenta radiala dupa axa x, respectiv o componenta axiala dupa axa y, cu actiune distincta asupra picaturii de metal.

In figura 11 se prezinta actiunea fortei electromagnetice asupra metalului lichid din varful sarmei electrod in perioada formarii unei picaturi de

metal. Se observa doua etape distincte in manifestarea fortei electromagnetice.

Figura 11 - Actiunea fortei electromagnetice asupra metalului lichid

In prima faza, de topite a varfului sarmei electrod si de formare a picaturii figura 11.a, componenta axiala a fortei electromagnetice Fem y este orientata in sens contrar curentului de sudare (de jos in sus) opunandu - se desprinderii picaturii. In aceasta etapa are loc acumularea metalului topit la baza sarmei sub actiunea conjugata a fortei tensiunilor superficiale care actioneaza pe suprafata metalului, respectiv a componentei axiale a fortei electromagnetice. Componenta radiala a fortei Fem x are o actiune nesemnificativa datorita cantitatii reduse de metal topit. Totusi se observa o usoara deformare a suprafetei exterioare a metalului topit concretizata prin tuguierea acestuia, pregatind etapa a doua.

In faza a doua acumularea de metal topit determina cresterea volumului picaturii si implicit cresterea diametrului acesteia la o valoare comparabila cu diametrul sarmei sau usor mai mare. Forta electromagnetica isi schimba directia ca urmare a modificarii curbarii liniilor de curent, figura 11.b. Componenta radiala a fortei electromagnetice Femx produce prin efectul "pinch" strangularea picaturii de metal acumulat in varful sarmei, la baza acesteia (la interfata sarma - picatura) si formarea unei punti de metal de dimensiuni foarte reduse (de ordinul zecimilor de mm) care face ca densitatea curentului in aceasta zona sa creasca foarte mult ceea ce conduce la vaporizarea instantanee a puntii. Componenta axiala a fortei Fem y de aceasta data, fiind orientata in sensul trecerii curentului de sudare (de sus in jos), actioneaza favorabil desprinderii picaturii de metal. Are loc acumularea de metal topit si formarea unei noi picaturi insotita de reluarea fazelor prezentate mai sus.

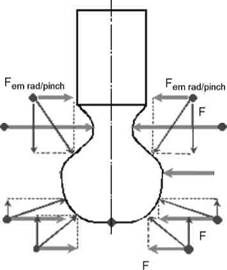

Din analiza relatiei de calcul a fortei electromagnetice, (1), se observa dependenta invers proportionala dintre marimea fortei si diametrul conductorului fluid strabatut de curent. Aceasta produce cresterea intensitatii fortei "pinch" in zona strangularii incipiente, ceea ce echivaleaza cu o concentrare a acestei forte in acel punct fix de pe suprafata picaturii (de fapt pe o circumferinta). Acest fenomen produce intensificarea procesului de desprindere a picaturii din varful sarmei. Ilustrarea fenomenului este prezentata in figura 12.

|

em rad/pinch |

|

em rad/pinch |

|

^cm rad/pinch |

|

em rad/pinch em rad/pinch |

|

em rad/pinch |

|

'em rad/pinch |

em rad/pinch

em rad/pinch

Figura 12 - Manifestarea actiunii fortelor electromagnetice asupra picaturii de metal

Actiunea complexa a fortei electromagnetice si ponderea acesteia la producerea mecanismului de desprindere a picaturii fac ca aceasta forta sa fie considerata cea mai importanta forta dezvoltata in arcul electric cu implicatiile cele mai mari asupra modului de transfer a picaturii la sudarea prin topire cu arcul electric in general si la sudarea MIG/MAG in special.

In concluzie forta electromagnetica sau forta "pinch" favorizeaza desprinderea picaturii de metal din varful sarmei electrod la sudarea MIG/MAG, producand finisarea transferului picaturilor de metal si prin urmare este de dorit sa fie cat mai mare.

1.4.2 Forta tensiunilor superficiale

Tensiunea superficiala σ actioneaza cu o forta Fσ. Aceasta forta actioneaza in toate fazele de transfer a picaturii de metal topit in baia metalica. In prima faza sub actiunea ei are loc acumularea metalului topit si

formarea picaturii in varful sarmei. Punctul de aplicatie a fortei se afla pe circumferinta picaturii in zona de contact dintre picatura si sarma, actionand ca o forta uniform distribuita, orientata in sus. Prin urmare in aceasta etapa forta se opune desprinderii picaturii din varful sarmei electrod si este forta principala, raspunzatoare in cel mai inalt grad de formarea picaturii de metal. In faza a doua dupa desprinderea picaturii din varful sarmei, la trecerea prin coloana arcului, tensiunea superficiala actio-neaza pe suprafata picaturii mentinand forma sferica a acesteia. In faza a treia in momentul atingerii baii metalice de pe suprafata piesei, sub actiunea tensiunii superficiale din zona de contact dintre picatura si baie, are loc atragerea (absorbtia) picaturii in baie. Valoarea fortei in prima faza este cu atat mai mare cu cat suprafata incipienta de contact dintre picatura si baie este mai mare. Valoarea ei creste continuu pe masura ce suprafata de contact se extinde pana la absorbtia totala a picaturii in baia metalica. In aceasta etapa actiunea tensiunii superficiale este favorabila facilitand trecerea picaturii in baie.

In cazul transferului prin scurtcircuit forta data de tensiunea superficiala Fσ, este considerata forta principala care determina transferul picaturii de metal topit in baia metalica. Cu toate acestea datorita importantei ei la formarea picaturii in varful sarmei si actiunii pe care o are in aceasta faza forta data de tensiunea superficiala este perceputa in general la sudare ca fiind o forta care se opune desprinderii picaturii.

Tensiunea superficiala (σ) este in principal o caracteristica de material. Cunoasterea ordinului de marime a acesteia permite intelegerea mai buna a fenomenelor de transfer la sudarea acestor materiale. Valoarile tensiunii superficiale pentru cele mai importante materiale metalice utilizate la sudare sunt: σ = 1,2 N/m pentru otel carbon nealiat sau slab aliat; σ = 0,9 N/m pentru cupru; σ = 0,6 N/m la aluminiu; σ = 1,7 - 1,9 N/m pentru otel inalt aliat inoxidabil.

Tensiunea superficiala este puternic influentata de starea suprafetei picaturii, respectiv a baii metalice. Suprafetele oxidate se caracterizeza prin tensiuni superficiale mult mai reduse. De exemplu in cazul oxizilor de siliciu tensiunea superficiala are valoarea σ = 0,2 - 0,26 N/m. Reducerea tensiunilor superficiale determina desprinderea mai usoara a picaturii din varful sarmei si prin urmare o picatura mai mica, respectiv un transfer mai fin. In consecinta utilizarea gazelor de protectie cu caracter oxidant conduce la finisarea picaturilor de metal formate in varful sarmei. De exemplu la sudarea otelurilor inoxidabile adaugarea unei cantitati de 1.3 % O2 sau 2.5 % CO2, gaze cu caracter oxidant, duce la imbunatatirea transferului de metal, cresterea stabilitatii arcului si reducerea stropirilor. De exemplu la sudarea otelurilor inoxidabile, caracterizate prin tensiunea superficiala cea mai ridicata, adaugarea in argon a unei cantitati de 1.3 % O2 sau 2.4 %

CO2, gaze cu pronuntat caracter oxidant, duce la imbunatatirea transferului de metal prin finisarea picaturilor, creste stabilitatea arcului si reduce stropirile. Aceasta este ratiunea folosirii amestecurilor de gaze, argon plus oxigen, respectiv argon plus dioxid de carbon la sudarea otelurilor inoxidabile. Ponderea gazelor de protectie cu caracter oxidant in argon trebuie insa mentinuta la nivelul de mai sus pentru evitarea degradarii caracteristicilor mecanice si de plasticitate a acestor oteluri prin oxidare, respectiv prin imbogatirea cu carbon si pericolul formarii carburilor de crom dure si fragile sau a aparitiei coroziunii intercristaline.

Pentru calculul fortei date de tensiunile superficiale Fa se foloseste urmatoarea relatie:

Fa = mh g

unde:

mh - masa maxima a picaturii ce se poate forma la varful sarmei electrod, inainte de desprinderea acesteia;

g - acceleratia gravitationala.

Masa mh este insa foarte greu de determinat. Se poate masura insa mult mai usor masa mp - masa picaturii desprinse din varful sarmei electrod. Intre cele doua mase mh si mp exista o relatie empirica, si anume raportul mp / mh, care poate fi definit ca o functie intre raza sarmei electrod r si constanta de capilaritate a materialului a:

mp mh

r

cu a =

2-q

P-g

si deci:

Pentru a <i,o functia are expresia:

Ir (r

f - =1-0,4J -

In cazul picaturilor mari forta data de tensiunea superficiala are expresia:

r~

Fa = 2 . n ■ r -a f

unde:

a - tensiunea superficiala a metalului lichid al picaturii;

r - raza sarmei electrod;

f - functie complexa ce depinde de raportul (r/a);

a - constanta de capilaritate a materialului lichid.

daca: < 0,15 => f - = (1 - 2,5) . r

a ^aj

daca: 0,5 < - < 1 =>f - = (0,6-5)-r

c ^aj

Alaturi de forta electromagnetica, forta datorita tensiunilor superficiale este considerara o forta foarte importanta in mecanismul de transfer al picaturii de metal topit la sudarea MIG/MAG.

Importanta acestei forte asupra mecanismului de transfer a picaturii de metal se poate observa si din aparitia recenta a unui nou mod de transfer bazat exclusiv pe actiunea tensiunilor superficiale, care-i poarta numele si anume transferul prin tensiune superficiala sau S.T.T. (Surface Tension Transfer), care va fi prezentat intr-un subcapitol ulterior.

1.4.3 Forta gravitationala

Forta gravitationala (Fg) actioneaza in general ca o forta care favorizeaza desprinderea picaturii, cu exceptia sudarii in pozitii dificile (peste cap). Valoarea ei este determinata in principal de marimea picaturii conform relatiei:

G = mp.g

unde:

mp - masa picaturii;

g - acceleratia gravitationala.

Este forta predominanta la sudarea cu arc lung cand picaturile sunt mari, respectiv la sudarea cu arc intermediar. Cu cat masa picaturii este mai mare cu atat valoarea fortei gravitationale este mai ridicata. Desprinderea picaturii din varful sarmei are loc cand volumul acesteia este suficient de mare pentru ca forta gravitationala sa invinga actiunea fortelor care se opun desprinderii ei, forta de reactie anodica si forta datorita tensiunii

superficiale. Transferul gravitational, specific sudarii cu puteri mari ale arcului electric in mediu de dioxid de carbon, este legat de numele acestei forte datorita rolului ei important la producerea transferului de metal.

1.4.4 Forta de reactie anodica

Forta de reactie anodica (Fan) este generata de presiunea vaporilor de metal care se degaja ca urmare a temperaturii locale ridicate care apare pe suprafata picaturii (in pata anodica) datorita concentrarii arcului electric pe o zona foarte mica asa cum este extinderea petei anodice, 10-8 - 10-6 m. In plus este indeobste cunoscut ca datorita neconsumarii de energie pentru emisia de particole (electroni), temperatura petei anodice este superioara temperaturii petei catodice Tan = Tk + (400 - 600)°C.

Intensitatea fortei de reactie anodica depinde in principal de gazul de protectie utilizat la sudare si apoi de intensitatea curentului electric. Influenta gazului de protectie este determinata de conductibilitatea termica a gazului, care difera mult de la un gaz la altul (vezi scap. 1.3.2). Pentru analiza fenomenului vom lua in considerare gazele cele mai utilizate la sudarea MIG/MAG si anume argonul si dioxidul de carbon.

Conductibilitatea termica mica (cea mai mica) a argonului determina un gradient de temperatura redus in coloana arcului. Aceasta face ca miezul coloanei arcului, cel care conduce curentul electric (in care sunt concentrate liniile de curent), sa se extinda pe o zona relativ mare in sectiunea coloanei arcului. Practic arcul electric cuprinde (imbratiseaza) varful sarmei, figura 13. Densitatea redusa a liniilor de curent din miezul coloanei arcului determina o anumita valoare a temperaturii in aceasta zona, constanta insa intr-o sectiune relativ mare. Temperatura picaturii metalice in zona petei anodice va atinge o temperatura ridicata 2800 -3000°C, dar sub temperatura de fierbere a fierului, « 3200°C. Totusi mici vaporizari pe suprafata picaturii este posibil sa apara.

|

|

|

i^VyZ^m^ |

Conductibilitatea termica

Conductibilitatea termica

mai ridicata a dioxidului de

carbon decat a argonului de

termina un gradient de tem

peratura mult mai mare in

coloana arcului. Prin urmare

miezul coloanei arcului in

Ar100% 100% co2 acest caz va fi la

randul lui

Figura 13 - Mecanismul generarii

fortei foarte redus. Practic arcul elec-

de

reactie anodica tric este concentrat punctiform

pe suprafata picaturii ce se

formeaza in varful sarmei,

figura 13. Cresterea densitatii curentului in miezul coloanei arcului

determina cresterea temperaturii in axa coloanei arcului la valori superioare arcului in argon. Aceasta concentrare aproape punctiforma a unei temperaturi ridicate pe suprafata picaturii in pata anodica determina depasirea temperaturii locale de fierbere a fierului. Vaporizarea intensa a metalului topit din aceasta zona genereaza un jet de vapori care va produce o forta de reactie (conform principiului oricarui jet) care va impinge picatura in sus opunandu-se desprinderii ei sub actiunea celorlalte forte favorabile din arc. Directia jetului de vapori produce dezaxarea picaturii din axa coloanei arcului ceea ce conduce la formarea picaturii lateral fata de aceasta axa. In aceste conditii volumul picaturii creste foarte mult, rezultand niste picaturi mari de forma globulara, iar nivelul stropirilor din arc este ridicat. Totodata cresterea curentului de sudare in aceste conditii determina amplificarea fortei si prin urmare cresterea volumului picaturii.

In concluzie forta de reactie anodica se manifesta foarte puternic in cazul sudarii in dioxid de carbon 100%, sau in amestecuri bogate in CO2, si are o intensitate foarte redusa in cazul sudarii in argon sau amestecuri de gaze bogate in argon, cu mai mult de 80% procente de argon in amestec. Este forta direct raspunzatoare de imposibilitatea sudarii cu transfer prin pulverizare sau in curent pulsat in cazul folosirii dioxidului de carbon 100%, sau a amestecurilor de gaze bogate in dioxid de carbon ca si gaze de protectie. Este forta care se opune desprinderii picaturii din varful sarmei, favorizand formarea picaturilor mari, nedorite la sudare. Acest lucru este unul din motivele pentru care in ultimul timp s-a renuntat aproape total la sudarea in CO2, in special la puteri ridicate ale arcului electric (curenti de sudare mari).

Cu alte cuvinte forta de reactie anodica este specifica sudarii MAG in dioxid de carbon, sau a amestecurilor bogate in dioxid de carbon (peste 20% CO2), actionand in sens contrar desprinderii picaturii din varful sarmei, favorizand cresterea volumului acesteia. Are o pondere importanta in cazul transferului cu arc lung, sau transferului globular.

1.4.5 Forta electrodinamica

Forta electrodinamica Fed apare ca efect conjugat a doua actiuni. Punctul de aplicatie a fortei se gaseste pe interfata picatura - sarma in axa sarmei electrod. In prima faza actiunea de strangulare a picaturii sub efectul fortelor "pinch" determina o reducere puternica a suprafetei de contact dintre sarma si picatura cu formarea unei punti de metal foarte inguste cu un diametru de ordinul zecimilor de mm. Aceasta punte de metal determina cresterea puternica a densitatii de curent in aceasta zona ceea ce conduce la cresterea importanta a temperaturii pana la temperatura de vaporizare a metalului. Vaporizarea instantanee a puntii de metal determina apartia unei forte reactive ca efect al jetului de vapori generat in acel

spatiu foarte ingust. De aceasta data forta reactiva este orientata in sens favorabil spre deosebire de forta de reactie anodica si sub actiunea ei picatura este plonjata prin coloana arcului spre baia metalica.

Forta electrodinamica are o pondere importanta in cazul transferului prin pulverizare (curenti mari de sudare), transferului in curent pulsat in perioada timpului de puls si in cazul transferului prin scurtcircuit cind aparitia curentului de scurtcircuit determina cresterea importanta a fortelor pinch, respectiv cresterea densitatii de curent din zona puntii de metal topit la virful sirmei.

Aceasta forta poate fi amplificata in unele cazuri (sirme de sudare cu mult carbon) de efectul acumularii in zona puntii a unor pungi de gaze (oxid de carbon) care prin dilatare sub efectul caldurii produc "microex-plozii" marind forta de impingere a picaturii inspre baie, respectiv frag-menteaza picatura in picaturi foarte fine, asa numitul transfer prin explozie.

Prin urmare forta electrodinamica este favorabila desprinderii pica-turii din varful sarmei, respectiv este forta care asigura transferul picaturii la sudarea in pozitii dificile, sudarea peste cap, sudarea verticala, etc., invingand efectul gravitatiei care actioneaza asupra picaturii.

1.4.6 Forta jetului de plasma

|

|

Forta

jetului de plasma Fj este determinata de curgerea cu viteza

foarte mare a plasmei generate in coloana arcului ca urmare a tempe

raturilor foarte mari atinse in

miezul coloanei. Actiunea jetu

lui de plasma asupra picaturii

poate fi comparata cu actiunea

unei vane de fluid (lichid sau

gaz), care se deplaseaza

printr-o conducta, asupra unui

corp de forma sferica, asa cum

se considera ca este picatura

de metal aflata in interiorul ei.

Viteza jetului de plasma poate

atinge valori de peste 100 m/s

Figura 14 - Repartitia vitezei

jetului de in

axa coloanei arcului si de

plasma in coloana arcului electric aproximativ 20 m/s la o dis-

tanta de 3 mm fata de axa. Repartitia radiala a vitezei de curgere a plasmei prin coloana arcului este prezentata in figura 14.

Forta care actioneaza asupra picaturii de metal desprinse din varful sarmei electrod si aflata in jetul de plasma deplasat cu o viteza foarte mare se poate calcula cu relatia:

Fj = - -v2 -ρp -R2d -Cp

unde:

v - viteza de curgere a jetului de plasma; pp - densitatea jetului de plasma; Rd - raza picaturii;

Cp- coeficient de curgere a jetului de plasma, invers proportional cu numarul Reynolds (Re):

Re = d

unde:

v - vascozitatea jetului de plasma.

|

|

Coeficientul de curgere a jetului de plasma Cp se determina din grafice specializate in functie de numarul Reynolds, figura 15.

Aceasta forta determina accelerarea picaturii prin coloana arcului la valori foarte mari in functie de curentul de sudare (densitatea curentului).

|

Figura15 - Determinarea coeficientului de curgere a jetului de plasma |

In tabelul 17 sunt prezentate valorile acceleratiei picaturii de metal determinata de actiunea jetului de plasma in functie de curentul prin arc, la care se adauga si acceleratia gravitationala.

Aceasta accelerare puternica a picaturii poate avea efecte nefavorabile prin stropirile pe care le poate produce la plonjarea picaturii in baie, respectiv prin defectele produse in imbinarea sudata (crestaturi marginale). Din acest motiv valoarea curentului de sudare nu poate fi crescuta oricat de mult.

Tabelul 17. Acceleratia picaturii de metal in jetul de plasma

|

Is (A) |

Rd (mm) |

vef (m/s) |

Re |

Cp |

a (m/s |

a+g (m/s |

Tipurile de transfer al picaturii de metal topit la sudarea MIG/MAG

Diversitatea modurilor de transfer a materialului de adaos constituie o caracteristica specifica sudarii in mediu de gaze protectoare cu electrod fuzibil MIG/MAG.

Tabelul 18 Tipuri de transfer a picaturii de metal la sudarea MIG/MAG

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Tipul arcului electric Marimea picaturii

Tipul arcului electric Marimea picaturii

Arc scurt MAG-M

|

fina |

MAG-CO2

Aspectul transferului

I

Modul de transfer

prin scurtcircuit

![]()

![]()

![]()

![]()

![]()

|

|

|

Arc intermediar

(de tranzitie)

MAG-M

MAG-CO2

Arc spray MAG-M

fina pana la groba

foarte fina

globular cu

scurtcircuitari

aleatoare

prin pulverizare,

fara

scurtcircuitari

Arc lung

MAG-CO2

groba

Jl

globular cu scurtcircuitari

|

|

Arc pulsat

(sinergic)

MAG-M

fina

fara

scurtcircuitari

(o picatura/puls)

Tipul de transfer al picaturii de metal topit din varful sarmei electrod este influentat in principal de doi factori de baza si anume gazul de protectie, respectiv valoarea curentului de sudare. Transferul picaturii prin coloana arcului este guvernat de echilibrul fortelor care actioneaza in conditiile date de sudare asupra acesteia. Prin urmare modul de transfer al picaturii va fi determinat de forta care actioneaza asupra picaturii cu ponderea cea mai mare. Asa cum s-a vazut in scap. 1.4 exista o stransa legatura intre fortele care actioneaza in arcul electric si cei doi factori de influenta de mai sus.

|

|

Principalele moduri de transfer a picaturii, respectiv tipurile de arce intalnite la sudarea MIG/MAG sunt prezentate sintetic in tabelul 18.

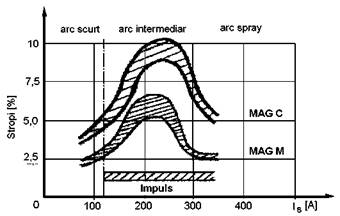

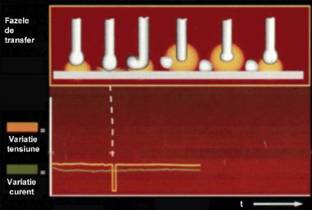

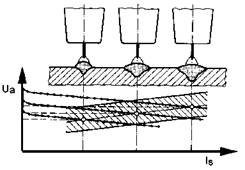

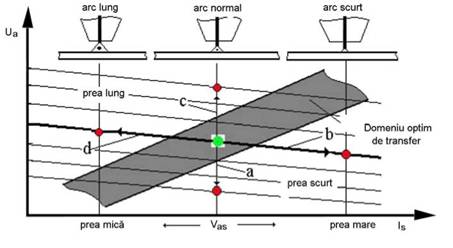

In figura 16 se prezinta zonele specifice tipurilor de transer in functie de parametrii tehnologici principali de sudare curent de

sudare (viteza de avans a sarmei)

Figura 16 - Domeniile tipurilor de transfer

- tensiunea arcului, pentru toate

la sudarea MIG/MAG modurile de transfer intalnite la

|

|

|

U [A] |

sudarea MIG/MAG.

Figura 17 - Influenta curentului de sudare si a gazelor de protectie asupra zonelor de transfer

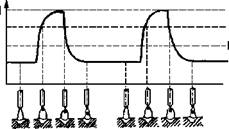

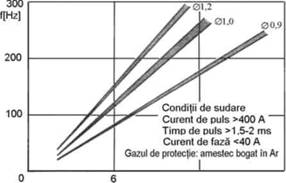

In figura 17 se prezinta repartitia principalelor tipuri de transfer in functie de curentul de sudare, respectiv influenta curentului de sudare si a gazelor de protectie asupra modificarii granitelor zonelor de transfer, respectiv asupra frecventei scurtcircuitelor sau a picaturilor de metal transferate prin arc.

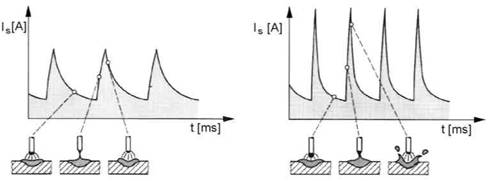

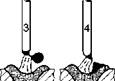

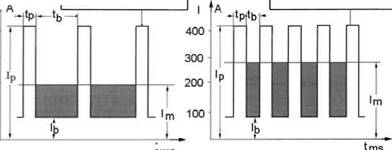

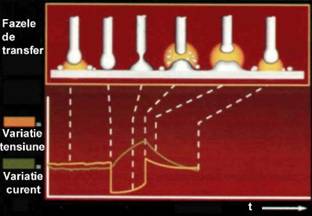

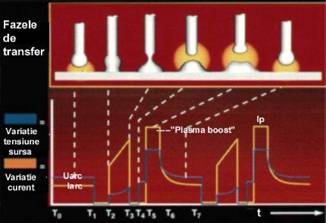

1.5.1 Transferul prin scurtcircuit, cu arc scurt sau "short arc - sha" se caracterizeaza prin scurtcircuitarea arcului electric de catre picatura de metal topit formata in virful sirmei electrod cu o anumita frecventa. Modul de desfasurare a procesului de transfer in stransa corelatie cu modul de variatie a parametrilor tehnologici principali de sudare - curentul de sudare

|

s |

respectiv tensiunea arcului Ua - este prezentat in figura 18.

|

|

Sub actiunea caldurii arcului electric amorsat intre sarma electrod si piesa are loc topirea virfului sirmei, respectiv topirea locala a piesei, (faza 1).Sub actinea tensiunilor superficiale metalul topit se acumuleaza in varful sarmei, (faza 2). Acumularea metalului topit determina cresterea dimensiunii pica-

|

> |

|

(faza 3). |

turii la valori

|

Figura 18 - Etapele transferului prin scurtcircuit |

Datorita lungimii reduse a arcului electric la un moment dat picatura atinge piesa formand o punte de metal topit care scurtcircuiteaza arcul (faza 4). Are loc cresterea curentului la valoarea curentului de scurtcircuit ceea ce determina cres-terea puternica a fortelor "pinch" sub actiunea carora se produce gatuirea (strangularea) puntii metalice la valori de ordinul zecimilor de milimetru (faza 5). Strangularea puntii determina cresterea densitatii de curent producand o incalzire puternica a metalului prin efect Joule-Lenz, pana la temperatura de vaporizare a metalului. Are loc ruperea puntii metalice si sub actiunea presiunii vaporilor de metal picatura rezultata este impinsa (plonjeaza) in baia de metal. La atingerea baii, sub actiunea tensiunilor superficiale de la suprafata acesteia picatura este atrasa in baia metalica. Are loc reaprinderea arcului electric care creeaza premisele formarii unei noi picaturi si procesul de transfer se reia, (faza 6).

Frecventa scurtcircuitelor depinde de gazul de protectie, tensiunea arcului electric (lungimea arcului), valoarea curentului de sudare, materialul sarmei, diametrul sarmei electrod, etc., variind intr-un domeniu foarte larg de valori de la 70 la 200 Hz (scurtcircuitari pe secunda).

In figura 19 se prezinta corelatia dintre parametrii tehnologici principali de sudare, curent - tensiune si frecventa de scurtcircuit a arcului electric, respectiv frecventa picaturilor la sudarea in CO2, folosind o sarma SG2 cu diametrul de 0,8 mm.

|

|

Caracterizarea transferului prin scurtcircuit:

specific puterilor reduse ale

arcului electric (curenti de

sudare mici, tensiuni de arc

coborate (lungimi mici de

arc) - arc scurt;

|

sha |

Is < Is cr

|

Figura 19 - Influenta parametrilor de sudare asupra frecventei de scurtcircuit |