| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

ARBORELE COTIT

Arborele cotit (numit adesea si vilbrochen) este piesa cea mai importanta a motorului; el preia, prin intermediul pistoanelor si bielelor, forta de apasare a gazelor din cilindri si transmite cuplul motor la masina antrenata. El mai este numit si arbore motor. El asigura totodata, prin miscarea pistoanelor, ciclul de functionare al motorului si pune in miscare diferitele mecanisme ale acestuia. Se monteaza in carter prin intermediul lagarelor de sprijin (palierelor).

In timpul functionarii el este supus la urmatoarele solicitari mecanice importante:

- efortul transmis de gaze prin biela, combinat cu actiunea fortelor de inertie ale maselor proprii ale echipamentului mobil (arbore cotit, biele, pistoane);

- efortul provenit din frecarea in lagare;

- efortul produs de oscilatiile de rasucire si incovoiere ale arborelui, care provoaca in elementele lui solicitari simultane la rasucire, la incovoiere, la compresiune si la intindere.

La motoarele cu cilindri in linie, pe fiecare maneton (fus de biela) al arborelui cotit lucreaza o singura biela. La motoarele cu cilindri in "V" sau in "stea", pe fiecare maneton lucreaza doua sau mai multe biele. Prinderea bielelor pe acelasi maneton se realizeaza prin constructii cu biele deplasate, cu biele centrale sau cu biele articulate.

La motoarele cu cilindrii in linie, fusurile palier, adica acelea care servesc pentru sprijinirea arborelui cotit pe carter sunt dispuse astfel incit fiecare maneton sa fie incadrat pe fusuri paliere, ceea ce duce la un numar de fusuri paliere egal cu numarul manetoanelor (cilindrilor) plus 1. Notind cu N numarul cilindrilor, numarul fusurilor paliere va fi N = 1.

Coturile arborelui cotit la un motor policilindric sunt orientate in spatiu dupa ordinea de aprindere in cilindrii respectivi.

La alegerea ordinii de aprindere trebuie sa se aiba in vedere ca echilibrarea maselor in miscare sa fie cit mai buna, astfel incit motorul sa nu vibreze, iar incarcarea lagarelor sa fie rationala, evitind pe cit posibil presiunile maxime succesive in cilindrii alaturati, care ar face ca lagarul dintre acesti cilindri sa aiba doua momente succesive la incarcare maxima (de exemplu, daca cilindrul 1 ar fi la sfirsitul compresiei, iar cilindrul 2 in plina injectie).

Dimensionarea arborelui cotit se face tinind seama de solicitarile si conditiile indicate si el trebuie sa asigure:

rezistenta mecanica si rigiditatea corespunzatoare;

rezistenta la uzura a fusurilor;

evitarea rezonantei oscilatiilor de rasucire (fenomenul de rezonanta duce la cresterea foarte mare, teoretic infinit de mare, a eforturilor si, cu aceasta, la ruperea arborelui cotit);

regularitatea mersului.

ARBORELE COTIT. ANALIZA FUNCTIONALA, PARTICULARITATI CONSTRUCTIVE, MATERIALE.

ROLUL FUNCTIONAL

Arborele cotit transforma miscarea de translatie a pistonului intr-o miscare de rotatie si transmite spre utilizare momentul motor dezvoltat de forta de presiune a gazelor. La motoarele policilindrice arborele cotit insumeaza lucrul mecanic produs de fiecare cilindru si-l transmite utilizatorului. Totodata, arborele cotit antreneaza in miscare unele agregate si sisteme auxiliare ale motorului.

CONSTRUCTIA ARBORELUI COTIT

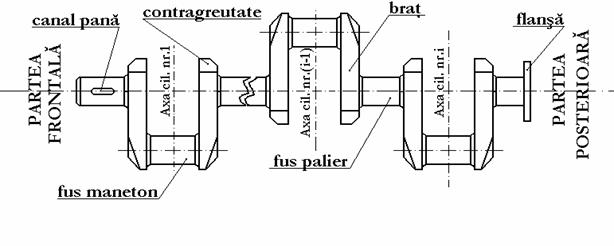

Arborele cotit este alcatuit dintr-un numar de coturi egal cu

numarul cilindrilor -la motoarele in linie- sau cu jumatatea numarului de cilindri - la motoarele in V. La randul

sau, fiecare cot este format din doua brate si un fus

maneton care se articuleaza cu capul bielei. In unele cazuri (in

special la motoarele rapide si semirapide), pentru echilibrare, pe brate, in

partea opusa manetoanelor, se monteaza contragreutati . Legatura

dintre coturi este realizata prin intermediul

Fig. 47.

unor fusuri de reazem, numite fusuri palier. Considerand si fusurile palier de la extremitatile arborelui cotit, rezulta ca, in mod obisnuit, un arbore are (i+1) fusuri palier la motoarele in linie si (i/2+1) fusuri palier la cele in V. La motoarele de puteri foarte mici, fusurile palier intermediare pot lipsi, legatura dintre coturi realizandu-se prin intermediul unui brat comun, oblic (fig. 48.).

Partea arborelui cotit care transmite spre utilizare momentul motor (este cuplata cu consumatorul) se numeste partea posterioara, iar, in opozitie cu ea, cealalta extremitate se numeste partea frontala. La partea posterioara se prelucreaza o flansa de care se prinde volantul cu coroana dintata. Aceasta piesa asigura o uniformizare a vitezei unghiulare a arborelui cotit. Datorita miscarii alternative a pistoanelor si variatiei in limite largi a presiunii fluidului motor, Fig. 48.

rezulta variatii importante ale momentului motor si, implicit, a vitezei unghiulare de rotatie. Pentru ca aceste variatii sa nu devina suparatoare, se monteaza volantul care are o masa (implicit moment de inertie) ridicata. Drept urmare, el joaca rolul de acumulator de energie, inmagazinand, in conditii de variatie limitata a vitezei de rotatie, excedentul de energie mecanica produsa de motor. Atunci cand, in aceleasi conditii, motorul devine deficitar, in raport cu consumatorul, sub aspectul energiei mecanice reclamate de acesta, volantul cedeaza energia inmagazinata.

La partea anterioara a arborelui cotit, se monteaza, prin pana, o roata dintata pentru antrenarea agregatelor si mecanismelor auxiliare. In unele cazuri, in aceasta zona este montat si amortizorul de vibratii.

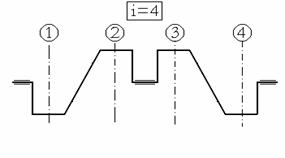

Pentru a obtine o functionare cat mai uniforma a motorului, este necesar ca intervalele care separa functionarea succesiva a cilindrilor sa fie egale si, in consecinta, decalajele unghiulare dintre coturile arborelui cotit sa fie egale. Motoarele la care este asigurata aceasta conditie poarta denumirea de motoare cu aprinderi uniform repartizate. Aceasta solutie atrage dupa sine si alte avantaje privind echilibrajul de ansamblu al motorului si, in consecinta, marea majoritate a motoarelor in linie se construiesc cu aprinderi uniform repartizate.

Pentru

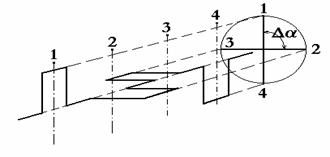

a stabili pozitia unghiulara relativa a coturilor, se construieste steaua

manivelelor. Aceasta reprezinta configuratia geometrica obtinuta

prin proiectarea planurilor coturilor pe un plan normal la axa arborelui cotit

(fig. 49.).

Pentru

a stabili pozitia unghiulara relativa a coturilor, se construieste steaua

manivelelor. Aceasta reprezinta configuratia geometrica obtinuta

prin proiectarea planurilor coturilor pe un plan normal la axa arborelui cotit

(fig. 49.).

La motoarele cu simpla actiune, decalajul unghiular dintre doua aprinderi succesive (dintre coturile arborelui Fig. 49.

cotit) rezulta prin impartirea perioadei ciclului motor:

θciclu = τπ [0RAC] (2.1)

la numarul i de cilindri ai motorului:

Δα = θciclu/i =τπ /i [0RAC] (2.2)

In functie de numarul de timpi τ si de numarul de cilindri i , se definesc mai multe reguli de construire a stelei manivelelor, precizate de cerintele de echilibrare a motorului cu aprinderi uniform repartizate si cilindrii in linie:

a) la motoarele in patru timpi si numar par de cilindri, manivelele sunt doua cate doua in faza; o mai buna echilibrare se obtine prin utilizarea arborilor cotiti cu plan central de simetrie (arbori la care manivelele in faza sunt dispuse la egala distanta de mijlocul lui);

b) la motoarele in doi timpi (indiferent de i ) si la cele in patru timpi cu numar impar de cilindri, manivelele sunt uniform distribuite in jurul axei de rotatie a arborelui cotit; si in acest caz poate fi realizata o simetrie a arborelui prin dispunerea manivelelor in opozitie la egala distanta de mijlocul arborelui (pentru i par) sau a manivelelor simetric dispuse fata de manivela mediana la egala distanta de aceasta (pentru i impar).

In cazul motoarelor in V (in exclusivitate in patru timpi) exista doua solutii posibile:

a) daca i este divizibil cu 4, se utilizeaza un arbore cotit cu plan central de simetrie al unui motor in patru timpi cu i/2 cilindri;

b) daca i nu este divizibil cu 4, se utilizeaza arborele cotit al unui motor in doi timpi cu i/2 cilindri (eventual simetric).

In urmatorul tabel sunt prezentate stelele manivelelor pentru cele mai uzuale tipuri de motoare in linie:

Tab. 2.2. Stelele manivelelor pentru motoare in linie, cu aprinderi uniform repartizate

|

Tip motor |

i=2 |

i=3 |

i=4 |

i=5 |

i=6 |

|

| |||||

|

|

| ||||

|

Tip motor |

i=7 |

i=8 |

i=9 |

i=10 |

i=11 |

|

| |||||

|

|

Pentru o anumita configuratie a arborelui cotit exista mai multe ordini de aprindere posibile. Exista si in acest caz mai multe criterii de triere a ordinilor de aprindere si anume:

a) incarcarea minima a lagarelor arborelui cotit;

b) reducerea pericolului de rezonanta la vibratiile torsionale;

c) sporirea gradului de umplere a cilindrului;

d) reducerea trepidatiilor motorului sub actiunea momentului de rasturnare.

Primul criteriu este fundamental. Se obtine reducerea incarcarii lagarelor daca aprinderile succesive nu au loc in doi cilindri alaturati. Sunt situatii insa in care, luandu-se in considerare si celelalte criterii, se renunta la acest criteriu fundamental.

Arborele cotit se executa dintr-o bucata sau, in cazul motoarelor de puteri mari, din mai multe bucati asamblate.

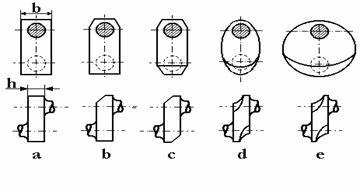

Bratele arborelui cotit se

pot confectiona in forma paralelipipedica (fig. 50.a), dar rezulta o masa

sporita a lor. Utilizand aceeasi forma, pot fi insa eliminate muchiile care nu

participa la transmiterea eforturi-lor (fig. 50. b si c). Cand se micsoreaza

grosimea h a bratelor, pentru a

reduce lungimea arborelui, din considerente de rezistenta, este necesara

cresterea latimii b. Se ajunge

astfel la forma eliptica (fig. 50. d) Fig. 50

Bratele arborelui cotit se

pot confectiona in forma paralelipipedica (fig. 50.a), dar rezulta o masa

sporita a lor. Utilizand aceeasi forma, pot fi insa eliminate muchiile care nu

participa la transmiterea eforturi-lor (fig. 50. b si c). Cand se micsoreaza

grosimea h a bratelor, pentru a

reduce lungimea arborelui, din considerente de rezistenta, este necesara

cresterea latimii b. Se ajunge

astfel la forma eliptica (fig. 50. d) Fig. 50

sau, chiar, circulara (fig. 50. e), forme care au o actiune favorabila si asupra rezistentei la oboseala.

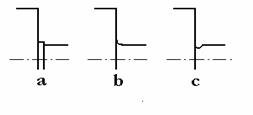

Racordarea fusurilor cu bratul

se face prin intermediul unui prag (fig. 51.a), cu raze de racordare mari (fig.

51. b) sau cu racordare cu degajari (fig. 51. c).

Racordarea fusurilor cu bratul

se face prin intermediul unui prag (fig. 51.a), cu raze de racordare mari (fig.

51. b) sau cu racordare cu degajari (fig. 51. c).

Pentru a reduce greutatea arborelui si fortele centrifuge, fusurile pot fi gaurite. Aceasta duce la marirea rezistentei la oboseala, cele mai eficiente fiind fusurile cu gauri in forma de butoi. Fig. 51.

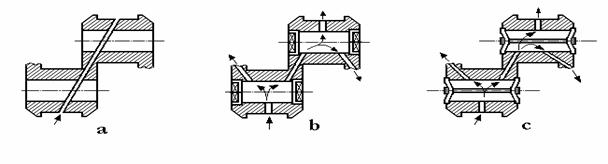

Ungerea arborelui cotit se realizeaza cu ulei sub presiune. Lagarele sunt alimentate cu ulei cu ajutorul unor canale practicate in arbore. In cazul fusurilor gaurite, se utilizeaza conducte de conducere a uleiului (fig. 52. a). Atunci cand se utilizeaza canale obisnuite, este necesara etansarea fusurilor cu capace insurubate (fig. 52. b) sau cu capace fixate cu tiranti (fig. 52. c).

Contragreutatile care pot fi

montate pe bratele arborelui cotit micsoreaza fortele de inertie ale maselor cu

miscare de rotatie, insa agraveaza vibratiile de rasucire ale arborelui. De

aceea, in

Fig. 52.

mod obisnuit, contragreutatile echilibreaza doar 40.50% din fortele de inertie de rotatie.

SOLICITARILE ARBORELUI COTIT

Dintre toate organele motorului, arborele cotit suporta cele mai mari solicitari. Sub actiunea fortelor de presiune a gazelor si a celor de inertie, in elementele arborelui cotit apar solicitari de intindere, compresiune, incovoiere si rasucire. Solicitarile de incovoiere si rasucire (fig. 53) compromit coaxialitatea fusurilor, ducand la uzura rapida a lagarelor si la pericolul ruperii cotului.

Fortele variabile care actioneaza asupra

arborelui cotit produc fenomenul de oboseala, periculos indeosebi

la trecerea de la brat la fus. Solicitarea la vibratii torsionale este, de asemenea, periculoasa, putand

produce uzuri suplimentare ale fusurilor si cuzinetilor si chiar ruperea

arborelui cotit. Aceste vibratii produc defectiuni si in functionarea unor

Fortele variabile care actioneaza asupra

arborelui cotit produc fenomenul de oboseala, periculos indeosebi

la trecerea de la brat la fus. Solicitarea la vibratii torsionale este, de asemenea, periculoasa, putand

produce uzuri suplimentare ale fusurilor si cuzinetilor si chiar ruperea

arborelui cotit. Aceste vibratii produc defectiuni si in functionarea unor

sisteme auxiliare (transmisia, distributia etc.).

Fusurile arborelui cotit sunt supuse frecarii si uzurii. Ele trebuie sa aiba o duritate

ridicata si sa reziste la uzura abraziva.

Durata de serviciu a arborilor cotiti trebuie sa fie comparabila cu a pistoanelor. Nivelul ridicat al solicitarilor arborelui cotit impune confectionarea sa cu o rezistenta mecanica superioara, care se obtine prin Fig. 53.

utilizarea unui material de calitate si, mai ales, prin sporirea rigiditatii constructiei. De asemenea, arborele cotit trebuie sa aiba o masa redusa, o tehnologie cat mai simpla si o siguranta mare in functionare.

MATERIALELE DE FABRICATIE

Materialul de fabricatie a arborelui cotit depinde de procedeul de fabricatie si de dimensiunile arborelui. Arborele cotit se confectioneaza prin forjare sau prin turnare. Arborii confectionati prin forjare se realizeaza din otel, iar cei turnati, din otel sau fonta.

Turnarea este un procedeu mai nou, prezentand urmatoarele avantaje:

a) reducerea consumului de material;

b) realizarea usoara a formei tubulare;

c) realizarea usoara a formelor optime impuse de necesitatile de echilibrare si de solicitarea la oboseala.

Otelurile folosite sunt: OLC 45, OLC 60, precum si otelurile aliate cu Cr, Ni, Mo, V. Fonta poseda calitati mai bune de turnare decat otelul. Ea are o rezistenta mai mica la incovoiere, dar are calitati antifrictiune superioare. Totodata, ea suporta presiuni specifice mai mari si amortizeaza mai bine vibratiile torsionale. Se utilizeaza fonta modificata, fonta maleabila perlitica si fonta aliata cu Cr, Ni, Mo, Cu.

Calitatile arborelui cotit sunt imbunatatite considerabil prin tratamente termice, termochimice sau prin prelucrari mecanice superficiale. Duritatea fusurilor creste considerabil prin calire, nitrurare sau ecruisare.

CONSTRUCTIA ARBORELUI COTIT. Partile componente ale arborelui cotit sunt aratate in figurile ce urmeaza:

Arborele cotit se construieste, de obicei, din otel, prin forjare sau matritare, urmarindu-se ca fibrele materialului sa fie pe cit posibil, orientate in lungul piesei. Arborele cotit al motoarelor stabil;e mari se executa uneori din doua bucati, impreunate cu flanse, ca sa poata fi prelucrat mai usor. Arborii cotiti la care palierele sunt pe rulmenti, se pot executa din mai multe bucati asamblate prin suruburi sau prin presare unele intr-altele. Fiecare bucata reprezinta un brat (respectiv, palier) si un maneton care se fixeaza intre ele, astfel incit sa se obtina repartizarea manetoanelor, asa cum este ceruta de ordinea de functionare a motorului. Pentru motoarele lente si incarcate normal, materialul folosit este otelul cu 0,35 % - 0,45 % C. Pentru motoarele rapide foarte incarcate se recurge uneori la oteluri aliate, fie cu crom, nichel si molibden, fie numai cu nichel.

Dupa prelucrarea de degrosare materialul se imbunatateste prin tratament termic, iar in unele cazuri dupa finisare fusurile se calesc cu curenti de inalta frecventa.

Calitatile esentiale pe care trebuie sa le aiba un material pentru arbore cotit sunt omogenitatea si structura fina, pentru a se obtine o rezistenta mare la eforturi variabile.

In ultimul timp se intrebuinteaza, chiar la motoarele de turatie mare, arbori cotiti turnati din fonta nodulara si din otel. Forma arborilor turnati se caracterizeaza prin aceea ca grosimile diferitilor pereti ai piesei sunt astfel stabilite incit materialul sa fie supus la acelasi effort in timpul functionarii. Racordarile fusurilor paliere si fusurilor de biela cu bratele sunt astfel dimensionate pentru ca trecerea de la o sectiune la alta sa se faca in mod continuu si lin, ceea ce da piesei posibilitatea sa reziste mai bine la socuri si eforturi variabile.

Calitatea prelucrarii mecanice si a tratamentului termic sunt de importanta esentiala pentru rezistenta la oboseala si la uzura a arborelui cotit.

Dimensiunile bratelor si lungimea fusurilor determina distanta dintre cilindri si deci lungimea motorului.

Pentru motoare cu turatie ridicata si puteri mici se construiesc si arbori cotiti cu lagare paliere pe rulmenti. In acest caz, bratele au o forma exterioara circulara si formeaza camasa interioara a rulmentului cu role. Contragreutatile sunt montate pe fetele laterale ale bratelor.

Fusurile pentru cuzinetii de biela sunt de tip obisnuit cu alunecare.

Fusurile. Duritatea fusului arborelui cotit se stabileste in functie de materialul folosit pentru cuzineti. Daca din cauza incarcarilor specifice mari (150 --170 kgf/cmp.) cuzinetii sunt executati din materiale dure (ex: bronz cu plumb, cu continut mic de plumb), arborele trebuie sa aiba suprafata dura. Duritatea suprafetei se obtine fie prin calirea superficiala a fusurilor, fie prin ecruisare mecanica superficiala. (Ecruisaj = starea unui metal sau a unui aliaj ale carui proprietati au fost modificate prin deformatii plastice la temperatura mediului ambiant sau la cald. In zonele unde apar concentrari de eforturi se face ecruisare cu role sau cu jet de alice la racordarile cu bratele, ecruisarea cu biela a marginilor orificiilor de ungere).

Pentru motoarele rapide obisnuite si pentru arborii cotiti mari ai motoarelor lente, unde incarcarile specifice pe cuzineti sunt mai mici, permit sa se foloseasca materiale mai putin dure, de exemplu metalul alb sau bronzul cu continut mare de plumb (30 %); aceasta duritate mica se obtine la suprafata arborilor executati din otel OLC 45 sau din otel cu crom-nichel-molibden, din otel forjat.

Arborii moi, cu toate ca se uzeaza mai repede, au avantajul ca sunt mai elastici si mai sensibili la calitatea cuzinetilor. Ei se pot rectifica mai usor, la nevoie chiar prin ajustare manuala.

Suprafata fusului care calca pe cuzinet trebuie sa fie perfect cilindrica (fara ovalitati sau conicitati) si rectificata , asa incit sa nu se cunoasca urme de scula. De calitatea suprafetei fusului depinde ungerea corecta si durata de viata a cuzinetului. Din motive constructive si de rezistenta, raza de racordare intre fus si arborele cotit trebuie sa fie de cel putin 8 % din diametrul fusului.

Abaterile maxime de conicitate si de ovalitate precum si uzurile permise pentru arborele cotit se regasesc in documentatia tehnica a fiecarui motor.

Contragretatile. Pentru compensarea si atenuarea efectului fortelor de inertie ale maselor mobile asupra arborelui cotit, bratele acestuia sunt prevazute, de obicei, cu contragreutati, care reduc solicitarile asupra arborelui cotit si asupra carterului motorului si micsoreaza incarcarea maxima a lagarelor.

Dimensiunile si forma contragreutatilor difera dupa constructia motorului. Contragreutatile influenteaza prin masele lor mari vibratiile de rasucire ale arborelui. La arborii cotiti obtinuti prin turnare, contragreutatile fac corp comun cu restul piesei, fiind turnate dintr-o singura bucata.

La motoarele rapide de puteri mari si la motoarele monocilindrice, prezenta contragreutatilor este neaparat necesara. Contragreutatile pot lipsi la motoarele mari cu turatie scazuta, unde efectul fortelor de inertie este mai redus. De mare importanta este si modul de fixare a contragreutatilor. In cele mai multe constructii, fiecare brat este prevazut cu o contragreutate; la alte constructii, numai un brat al fiecarui cot este prevazut cu contragreutate.

AMORTIZORUL DE VIBRATII

Masele arborelui cotit sunt concentrate in mai multe puncte in lungul sau. Din cauza fortelor variabile in timp, pe care bielele le transmit lagarelor de biela in timpul functionarii, aceste mase sunt supuse unei rotatii cu viteza neuniforma. In consecinta, in arborele cotit apar o serie de oscilatii, care il supun la eforturi de rasucire. Cu cit masele arborelui cotit sunt mai mari, cu atit oscilatiile de rasucire devin mai periculoase, putind sa duca uneori la ruperea arborelui cotit.

Oscilatiile de rasucire depind si de viteza de rotatie a arborelui. Pentru fiecare arbore exista o turatie, corespunzind perioadei proprii de vibratie, pentru care arborele intra in rezonanta cu fortele periodice transmise de biele; aceasta este tuiratia critica la care oscilatiile sunt deosebit de puternice. Turatia critica reprezinta numarul de rotatii care are o astfel de frecventa incit provoaca prin rezonanta eforturi considerabile in raport cu cele normale, axei si corpului pe care se sprijina ansamblul rotitor. Intervine in perioada de trecere spre vitezele mari. Se inlatura efectul prin scurtarea timpului (perioadei) la mai putin de citeva secunde. Functionarea motorului la aceasta turatie trebuie evitata. La unele motoare turatia critica se afla in limitele turatiei de exploatare. La aceste motoare uzina fixeaza zona turatiilor interzise; aceasta zona se indica pe tahometru, iar motoristul este obligat sa urmareasca, ca motorul sa nu lucreze in aceasta zona. La o constructie bine calculata, arborele cotit trebuie astfel dimensionat incit, turatiile critice sa fie in afara domeniului de turatii de lucru ale motorului.

In general, la motoarele rapide cu o putere pina la 100 - 150 CP nu este necesar sa se ia masuri speciale pentru micsorarea oscilatiilor de rasucire, deoarece arborii lor sunt scurti.

La lansarea motorului, trecerea prin zona interzisa trebuie sa se efectueze rapid. Pentru micsorarea amplitudinilor oscilatiilor de tensiune si prin urmare pentru inlaturarea zonelor interzise ale turatiei, pe arborii cotiti ai unor motoare se monteaza dispozitive speciale denumite amortizoare. Dupa modul de functionare si dupa constructie, ele pot fi:

amortizoare cu discuri de frictiune;

amortizoare dinamice;

amortizoare cu frecare moleculara;

amortizor pendular dinamic al oscilatiilor.

La motoarele cu aprindere prin compresie se folosesc numai amortizoare cu discuri de frictiune si amortizoare dinamice.

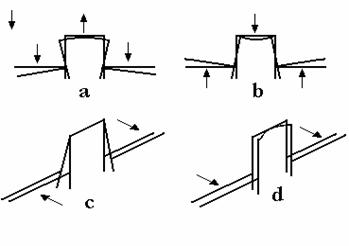

1. AMORTIZORUL CU DISCURI DE

FRICTIUNE. Acest amortizor se

compune din doua discuri-volant, care sunt cuplate cu ajutorul discurilor de

frictiune de capatul arborelui cotit, realizat de asemeni sub forma de disc.

Apasarea pe volant a discurilor de frictiune se face cu ajutorul unor resoarte

care stringe aceste discuri. Daca arborele cotit se roteste uniform,

amortizorul nu exercita nici o influenta asupra lui. La aparitia oscilatiilor

de rasucire ale arborelui, volantul, tinzind sa pastreze datorita inertiei o

viteza de rotatie

2. AMORTIZORUL DINAMIC. Acest amortizor este compus din volantul, in forma de coroana, cuplat elastic cu arborele cotit cu ajutorul a patru pachete de arcuri plate. In timpul functionarii motorului, impreuna cu arborele cotit se roteste si volantul. La aparitia oscilatiilor de rasucire ale arborelui cotit, proeminentele unui sector fixat pe ax apasa pe pachetele de arcuri si volantul incepe sa oscileze fata de arborele cotit. In urma incovoierii pachetelor de arcuri si a frecarii care se produce in interiorul pachetelor, cum si in urma necoinciderii oscilatiilor arborelui si a oscilatiilor volantului, oscilatiile arborelui cotit se vor amortiza.

3. AMORTIZORUL CU FRECARE MOLECULARA. La acest amortizor masa volantului este legata printr-un strat de cauciuc de discul calat pe arborele cotit. Oscilatiile arborelui la rezonanta se atenueaza in urma deformarii stratului de cauciuc si a frecarii interne (moleculare) din cauciuc, care se produce in acest caz. Intrucit amortizoarele prin frecare moleculara amortizeaza efectiv oscilatiile numai la o anumita turatie, se cupleaza uneori cu arborele cotit nu un singur amortizor, ci doua amortizoare cu frecvente diferite ale oscilatiilor proprii.

4. AMORTIZORUL PENDULAR DINAMIC AL OSCILATIILOR. Uneori se utilizeaza asa-numitul amortizor pendular dinamic al oscilatiilor. El se executa in forma de contragreutate, cuplata liber cu bratul de manivela al arborelui cotit prin intermediul a doua role. La aparitia oscilatiilor de rasucire, contragreutatea se deplaseaza in raport cu axa manivelei intr-un sens sau altul si oscileaza ca o pendula.

Marimea frecarii intre amortizor si arborele cotit se stabileste prin determinari practice, astfel ca efectul de amortizare sa fie cit mai puternic. Un amortizor de vibratii devenit solidar cu arborele cotit din cauza frecarii prea puternice, departe de a mai fi folositor, amplifica oscilatiile de rasucire din cauza masei concentrate aparute la capatul arborelui cotit.

Verificarea oscilatiilor de rasucire se face cu ajutorul oscilografului (aparat de masurare a vibratiilor) si este o operatie necesara atit la montarea motoarelor noi, cit si la punerea la punct a motoarelor reconditionate.

UNGEREA ARBORELUI COTIT

Arborele cotit primeste uleiul pentru ungerea palierelor prin canalizarea de ungere centrala a motorului. Lagarele de biela sunt alimentate cu ulei de la lagarele paliere prin canale anume executate in bratele arborelui. Orificiul prin care uleiul adus pe suprafata cuzinetului se afla in mijlocul lagarului respectiv; in jurul lui se face o tesitura, pentru ca uleiul sa fie luat de pe cuzinet pe o lungime cit mai mare.

Gaurile de ungere care strabat fusurile si bratele trebuie sa aiba peretii cit mai lipsiti de rizuri, deoarece aceste rizuri constituie pentru arborele cotit puncte de unde pot sa inceapa fisuri si ruperi.

La unele constructii transmiterea uleiului de la paliere la manetoane se face folosind capace pentru etansarea orificiilor din fusuri. La alte constructii, canalizarea este in asa fel facuta incit gaurile de ungere nu intersecteaza orificiile din fusuri, si in felul acesta se elimina sistemul de etansare care este scump si poate crea deranjamente in functionare.

LAGARE SI CUZINETI

Cuzinetii sunt organele directe de legatura ale arborelui cotit al motorului cu carterul si cu bielele. Legatura arborelui cotit cu carterul se face prin lagarele de sprijin ai caror cuzineti (cuzinetii palieri) conduc direct miscarea de rotatie a arborelui cotit; cuzinetii de biela sunt organe intermediare intre capul bielei si fusul de biela al arborelui cotit, prin intermediul carora bielele imprima arborelui cotit miscarea de rotatie.

Principalele conditii care trebuie indeplinite de cuzinetii motoarelor Diesel sunt :

a. Sa reziste la solicitarile de presiune la care sint supusi. Presiunile maxime pot atinge valori pina la 250 at: Valoarea presiunilor pe cuzineti variaza in raport cu incarcarea, cu turatia, cu marimea contragreutatilor pentru echilibrarea dinamica a fortelor de inertie ale sistemului mobil si cu dimensiunile fusurilor arborelui cotit.

Se atrage atentia asupra deosebirii dintre presiunea pe cuzineti si presiunea din conductele de ungere. Presiunea normala de ungere sau de aducere a uleiului intre cuzinet si fus este de 3 - 4,5 at, in timp ce incarcarea specifica pe cuzineti poate atinge local valoarea de 250 daN/cm2.

b. Sa transmita carterului si arborelui cotit caldura produsa prin frecarea fusurilor in cuzineti. Aceasta evacuare se face prin intermediul uleiului de ungere.

c. Sa fie construiti din materiale care sa aibe proprietati bune de frecare, adica un coeficient de frecare redus si totodata o rezistenta avansata la uzura. Duritatea acestor materiale trebuie sa fie mult mai mica decit aceea a arborelui, pentru ca eventualele particule dure ce ar apare accidental in ulei sa nu lase urme pe suprafata fusului, ci sa inglobeze in masa cuzinetului. Pentru a mari durabilitatea si siguranta, materialele din care sint facuti cuzinetii nu trebuie sa fie casante.

d. Sa permita o montare si o demontare usoara fiindca revizia lagarelor este una din operatiile periodice la orice motor Diesel.

CONSTRUCTIA CUZINETILOR

La motoarele Diesel se folosesc pe scara larga cuzinetii de alunecare; numai in ultima vreme si pentru motoare mici cu turatie ridicata au aparut si lagarele de rostogolire de tipul rulmentilor cu role sau cu ace.

Lagarele de alunecare se executa din doua jumatati.

Constructia lor depinde de diametrul fusului. La motoarele cu turatie coborita si diametre mari ale fusurilor (peste 150 mm) cuzinetul are o grosime de 15 - 25 mm, pentru a nu se deforma in timpul manipularii. La motoarele rapide, cuzinetii pot fi de doua tipuri : subtiri, cu grosimea de circa 2 mm; grosi, cu grosimea 6 - 10 mm.

Cuzinetii pot fi construiti in intregime din materiale cu caracteristici de antifrictiune sau pot fi facuti dintr-un suport de otel sau bronz, pe care se aplica materialul antifrictiune. Cuzinetul construit in intregime din material antifrictiune, cum ar fi cuzinetii masivi din bronz cu plumb sau din aliaje de aluminiu, au dezavantajul ca nu rezista bine la socuri si la oboseala si dupa citeva mii de ore de functionare devin casanti si se sparg; in afara de aceasta, ei sint scumpi din cauza ca folosesc o cantitate mare de metale neferoase. Aceste dezavantaje au facut ca acest tip de cuzinet sa fie in mare masura parasit.

Cuzinetii cu carcasa de otel pot fi de doua tipuri - bimetalici sau trimetalici. Cuzinetul bimetalic este format din carcasa de otel peste care se aplica un strat de metal antifrictiune, iar cuzinetul trimetalic este format din carcasa de otel peste care se aplica un strat de bronz care, la rindul lui, este captusit cu un strat de material antifrictiune, cum ar fi compozitie cu baza de staniu sau plumb (metal alb). Cuzinetii din bronz masiv se toarna in bucse, static sau centrifugal, si apoi sint prelucrati complet.

Cuzinetii cu carcasa de otel se executa fie prin turnare, fie prin placarea materialului antifrictiune prin laminare la cald sau pe cale electrolitica.

In cazul cuzinetilor turnati, care se aplica la fusurile cu dimensiuni mijlocii si mari, metalul antifrictiune, de obicei bronz, poate fi turnat static pe suportii de otel sau centrifugal. In acest caz, bucsa de otel are cele doua jumatati asamblate intre ele si se roteste in jurul axului sau. Metalul topit este proiectat cu forta pe pereti, obtinindu-se un material omogen.

Bucsa de suport a cuzinetilor este din otel cu continut mic de carbon si este obtinuta prin strunjire din inele forjate sau din teava.

Metoda executarii cuzinetilor prin placare se foloseste pentru acoperirea cu material antifrictiune in strat foarte subtire. Placarea se face pe cale electrolitica sau prin laminare, iar materialul antifrictiune folosit este metalul alb.

La cuzinetii trimetalici se depune pe stratul de bronz o pelicula de metal antifrictiune, care poate fi o compozitie pe baza de staniu sau plumb, o pelicula de plumb cu indiu sau o pelicula de staniu. Depunerea se poate face prin turnare, cum este cazul compozitiei, care trebuie dupa aceea strunjita, grosimea finala a stratului fiind de 0,5 - 0,7 mm, sau se poate face pe cale electrochimica, cum este cazul plumbului cu indiu sau staniului, in care caz grosimea stratului este de circa 0,02 mm, si nu se mai prelucreaza; stratul de indiu se depune in grosime de citiva microni.

Aceasta constructie mai complicata permite, datorita stratului intermediar, sa se obtina o aderenta mai puternica intre stratul superficial antifrictiune si suportul de otel si are, datorita grosimii mici a materialului antifrictiune, o rezistenta mai buna la socuri. Acesti cuzineti se folosesc la motoarele foarte incarcate de mare turatie. Din aceasta cauza trebuie acordata o atentie deosebita la executia cuzinetilor, deoarece un strat de metal alb mai gros poate sa duca la obosirea materialului, plesnirea si indepartarea lui.

f

f

f -) Cuzinet palier din

10 doua jumatati identice

26 46

0,8-1,2

Poseta si canalul

de ulei (1 mm adincime) f

f

Carcasa inferioara

f f

Carcasa superioara

1 mm adincime

Cuzinetii sunt formati din doua parti semicilindrice obtinute prin taierea, dupa un plan diametral, a cuzinetului cilindric initial. Cele doua jumatati pot fi identice, asa cum e aratat in figura de mai sus, sau pot fi diferite.

In cazul cuzinetilor din doua jumatati identice, asigurarea contra rotirii si a deplasarii axiale se face prin stifturi de blocare. La cuzinetii din doua jumatati neegale, la care una din jumatati este un semicilindru, pe cind cealalta parte este un semicilindru din care lipsesc portiunile de la capete, cazute prin taierea cu freza a cilindrului initial, asigurarea contra rotirii se face prin adaosuri si stifturi de blocare.

In cazul cuzinetului cu pereti subtiri, asigurarea contra rotirii se face prin aplicarea pe cuzinet a unui pinten pentru fixare.

Adaosurile intre cele doua jumatati de cuzinet servesc si pentru a stabili jocul dorit intre cuzinet si fus. Aceste adaosuri sint de forma plana sau zimtata si sint realizate prin stantare sau presare din tabla de grosimi diferite, intre 0,1 si 0,5 mm. Jocul dorit intre cuzinet si fus se obtine combinind mai multe table de adaos, cu grosimea necesara.

Se va finisa la cota

A definitiva

la montaj 1 1

A definitiva

la montaj 1 1

4 3

0,8

-1,2 f

109

112

127

81

2 A 2

85+0,035

15 93+0,2 Locas pentru adaos

96+0,2

Diam. ebosat

Se va finisa dupa montaj in biela

-) Cuzinet subtire cu adaos

In figura de mai sus sunt prezentati cuzineti separati prin adaosuri plane sau zimtate.

Fortele axiale ale arborelui cotit sunt preluate de un cuzinet special denumit cuzinet de conducere. Acesta este prevazut cu suprafete de alunecare antifrictiune si pe partile frontale plane. Aceste suprafete pot face corp comun cu cuzinetul, asa cum rezulta din prima figura, sau pot fi separate si fixate mecanic prin suruburi ingropate.

Cuzinetii de biela au de asemenea umerii captusiti cu material antifrictiune, pentru ca sa impiedice eventual jocul axial al capului bielei.

Alimentarea cu ulei a suprafetei de alunecare se face prin pungi, de ulei, formate in dreptul suprafetei de separare intre cele doua jumatati de cuzinet, si prin canale de ungere. Uleiul este adus prin gauri de ungere care sunt executate la mijlocul lungimii cuzinetilor, care corespund mai departe cu sistemul de ungere sub presiune. Intotdeauna marginea gaurilor de ungere se racordeaza atent.

Lagarele de rostogolire, care se folosesc drept cuzineti palieri, sunt rulmenti dublu pendulari cu butoiase, care pot prelua eforturile radiale si axiale in conditiuni foarte bune. Acesti rulmenti rezista foarte multa vreme daca sunt corect montati: desi sunt mai scumpi decit cuzinetii alunecatori, revin totusi mai economici prin faptul ca au o durata de functionare mai lunga.

MATERIALE PENTRU CUZINETI

Pentru materialele antifrictiune necesare cuzinetilor se cer urmatoarele conditii de calitate:

- Sa aiba un coeficient de frecare mic fata de materialul arborelui cotit.

- Sa admita jocuri mici fara pericol de gripare; cu cit jocurile in lagare sunt mai mici, cu atit ungerea fluida este mai favorabila si, in consecinta, se pot mari limitele de incarcare.

- Sa aiba usurinta de a ingloba particulele tari din ulei prin deformare plastica, evitind astfel formarea de rizuri pe fusuri.

- Sa reziste la solicitarile mecanice. Limita de strivire trebuie sa fie atit de ridicata, incit sa prezinte suficienta siguranta ca metalul nu va capata deformatii permanente sub actiunea solicitarilor de functionare. Proprietatile de rezistenta nu trebuie sa scada sub valorile admisibile datorita incalzirii in timpul lucrului, cind temperatura locala poate ajunge pina la circa 150 C. De asemenea, o conditie esentiala este ca metalul sa aiba o rezistenta mare la oboseala datorita solicitarilor la incovoiere.

- Sa faca o buna legatura (aderenta) cu suportul (carcasa); aceasta legatura trebuie sa poata prelua solicitarile care apar in cuzinet prin dilatarea neegala a carcasei si a stratului de metal antifrictiune.

- Sa se poata turna cu usurinta. Temperatura de topire a metalului trebuie sa fie joasa, dar superioara temperaturii normale de lucru a cuzinetului. Metalul trebuie sa fie usor de prelucrat si sa dea suprafete netede.

- Sa fie rezistent la actiunea corosiva a acizilor, din ulei.

- Sa se pasuiasca usor de fus in perioada de rodare.

- Sa aiba o buna conductibilitate termica, pentru a elimina usor caldura de frecare.

Metalele pure nu sunt potrivite ca metale pentru cuzineti; numai aliajele lor au proprietati corespunzatoare. Pentru fiecare caz in parte, trebuie ales aliajul care prezinta cele mai multe calitati.

Cele mai intrebuintate materiale pentru cuzineti sunt: aliajele pe baza de staniu cu plumb, denumite si metal alb, aliaje de staniu, de aluminiu, de cadmiu sau aliaje de bronz cu plumb.

Aliajele pe baza de staniu, de plumb sau de aluminiu. Acestea au fost multa vreme principalele materiale pentru cuzinetii motoarelor cu ardere interna. Ele sunt si astazi foarte des folosite, atit la motoarele cu explozie cit si la motoarele Diesel. Din punctul de vedere al structurii, ele constau dintr-o masa moale - plastica, in care se gasesc uniform distribuiti constituentii duri. La motoarele rapide, unde incarcarea specifica pe cuzineti este mare, se folosesc aliaje cu baza de staniu, iar la motoarele cu incarcari mai mici, cele cu baza de plumb.

Curbele de duritate realizate in functie de temperatura, arata ca duritatea acestor aliaje scade in mod diferit, in raport cu cresterea temperaturii. Rezistenta la intindere, de asemeni, scade si ea in mod diferit o data cu cresterea temperaturii.

Aliajele pe baza de staniu se folosesc la: cuzineti la turbine cu abur; la turbocompresoare, motoare Diesel cu viteza mare; la electromotoare; la unele tipuri de locomotive cu viteza mare; masini cu abur stationare si marine; generatoare, etc.

Aliajele pe baza de plumb se folosesc la: cuzineti la biele si osii la unele tipuri de locomotive cu viteza mare; cuzineti subtiri la autocamioane; masini cu turatie pina la 500rot/min.; cuzineti de vagoane de calatori si de marfa, cuzineti de vagonete, etc.

Aliajele pe baza de aluminiu se folosesc la: cuzineti pentru motoare Diesel; motoare de autovehicule si tractoare; cuzineti si bucse solicitate puternic la uzuzra prin frecare, etc.

La noi in tara se fabrica o serie de cuzineti si bucse pentru motoare cu fusuri pina la 100 mm., placate cu aliaje de aluminiu, cu staniu, denumit AS 15 (Al., Sn., Cu., Fe., Si.), aliajul putind suporta o presiune admisibila de calcul de 300 kgf/cm2. = 300 daN/cm2.

Aliajele de cadmiu. Daca se inlocuieste staniul cu cadmiu se obtin aliaje cu caractere similare, insa cu duritati si rezistente la presiune mai ridicate. In practica, aliajele de cadmiu cu 1,35% Ni. Au dat rezultate bune la motoarele supraalimentate.

Se intrebuinteaza, de asemenea, aliaje de cadmiu cu argint; acestea nu adera la carcasa de otel a cuzinetului decit prin intermediul unui strat de staniu, ceea ce impune cositorirea carcasei inainte de turnarea aliajului.

Un neajuns al aliajelor de cadmiu este rezistenta slaba la actiunea acizilor din ulei. Aceasta rezistenta este marita, daca li se adauga 0,25% indiu.

Jocul minim dintre arbore si cuzinet la folosirea aliajelor de staniu, plumb sau aluminiu este de cel putin 0,5 mm la un arbore de 100 mm. Marimea lui creste o data cu marirea turatiei, deci a vitezei periferice a fusului.

Aliaje de cupru cu plumb. Incarcarile tot mai mari ale lagarelor au necesitat sa se treaca la aliaje pentru cuzineti care sa aiba o rezistenta mecanica mai mare. Dintre acestea, o intrebuintare foarte larga o au aliajele compuse din cupru si plumb. La inceput, aceste aliaje s-au folosit ca bucse de bronz cu plumb lipite de carcase de bronz, apoi sub forma de cuzineti masivi; in prezent se fac cuzineti cu carcasa de otel, pe care se toarna la interior un strat subtire de circa 1,5 mm de bronz cu plumb.

Bronzurile cu plumb folosite la lagarele motoarelor Diesel se impart in trei categorii, dupa compozitia chimica:

a. Bronzuri cu plumb binare , ale caror elemente principale sunt cuprul, si plumbul, denumite brozuri cu plumb.

b. Bronzuri cu plumb ternare, ale caror elemente principale sunt cuprul, staniul si plumbul, denumite bronzuri cu plumb si cu staniu.

c. Bronzuri cu plumb speciale, care, pe linga cupru, staniu si plumb, mai contin si nichel si zinc.

Simbolul marcii cuprinde literele BzPb pentru aliajele binare, BzSnPb pentru cele ternare si BzXPb pentru cele speciale, urmate de continutul mediu de plumb (ex: BzPb 25; BzSnPb 15; BzXPb 27).

In compozitia chimica a bronzurilor cu plumb speciale mai pot intra si alte elemente de aliere ca: mangan, siliciu, magneziu, etc.; in acest caz , continutul de plumb poate varia.

Bronzurile cu plumb se elaboreaza numai pe baza de cupru din marcile CuF si Cu9 si cu plumb PbTc1.

La elaborarea bronzurilor cu plumb se admite sa se foloseasca aschiile rezultate la prelucrarile mecanice ale pieselor din calitatile respective; de asemeni, se admit si impuritatile provenite din materiile prime folosite, cu conditia sa nu depaseasca totalul de impuritati acceptat in procesul de fabricatie. Impuritatile de nichel se socotesc drept cupru.

Aliajele pe baza de bronz cu plumb binare se folosesc la: lagare pe carcase de otel pentru motoare cu ardere interna; lagare pentru turbine, locomotive, pompe, etc. (BzPb 25).

Aliajele pe baza de bronz cu plumb ternare se folosesc la: lagare pentru incarcari specifice ridicate mai mari de 140 kgf/cm2.si viteze mai mari de 4 m/s; piese turnate rezistente la coroziune pentru industria chimica (BzSnPb 5). Piese rezistente la coroziune; lagare cu incarcari specifice ridicate; aliaje avind proprietati de alunecare foarte bune chiar la presiuni locale mari, se utilizeaza si in carcase de otel (BzSnPb 10). Piese si armaturi cu buna rezistenta la acizi, turnate direct sau in carcase de otel, rezista la lipsa momentana de lubrifiant avind proprietati de alunecare exceptional de bune chiar la presiuni locale foarte mari BzSnPb 15). Lagare pe carcase de otel; lagare pentru incarcari specifice mari dar viteze reduse = pompe, biele, prese si armaturi rezistente la acizi (BzSnPb 22).

Aliajele pe baza de bronzuri cu plumb speciale se folosesc la: lagare masive pentru solicitari foarte puternice (BzXPb 15); lagare pentru masini-unelte, piese pentru industria chimica BzXPb 27).

Prepararea bronzurilor cu plumb este mult ingreunata de faptul ca plumbul nu difuzeaza uniform in cupru la temperaturi joase. La racirea aliajului, plumbul are tendinta de a se separa de cupru, cu atit mai mult cu cit continutul de plumb este mai mare. Aceasta creeaza dificultatea principala la fabricarea cuzinetilor. Aliajele cu continut mare de plumb sunt moi.

Bronzul cu plumb, in functie de metoda de preparare folosita si de compozitia sa are:

- structura grosolana cu cristale aranjate in forma de ramura de brad - asa zisa structura dendritica, care se caracterizeaza printr-o retea de cristale de cupru, inconjurate de picaturi de plumb grosolane, retea ce porneste din carcasa metalica;

- structura fina cu resturi de dendrite (prelungiri ramificate ale celulelor), care prezinta separatii importante de plumb spre carcasa metalica;

- structura fina globulara, cu distributie uniforma de cupru si plumb; aceasta structura este cea mai potrivita.

Pentru cuzinetii cu carcasa de otel captusita cu bronz cu plumb, legatura cristalelor de cupru cu suportul de otel este de cea mai mare importanta. Nu trebuie folositi cuzinetii cu separatii de plumb intre carcasa si stratul de bronz cu plumb si nici cei cu separatii grosolane de plumb in reteaua de cupru. La prima categorie, stratul de bronz cu plumb se desprinde repede de pe carcasa metalica, distrugind cuzinetul, iar la categoria a doua, plumbul este atacat de acizii din ulei.

Legatura cristalelor si deci structura bronzului depinde de viteza de racire a cuzinetului si de adaugarea unor mici cantitati din alte elemente, cum ar fi staniul, stibiul si altele, care favorizeaza difuzarea plumbului in cupru.

Rezistenta in timp la incovoiere a bronzului cu plumb este de circa 6 kgf/mm2., adica dubla fata de aceea a aliajelor antifrictiune pe baza de Sn, iar duritatea la temperatura de lucru de 110.130 C de trei ori mai mare.

Cu toate aceste calitati, folosirea bronzului cu plumb are si dezavantaje. Componentul principal al bronzului cu plumb este cuprul, care nu este un metal bun pentru cuzineti; el este tare si nu pasuieste cu arborele cu atita usurinta ca Sn, Pb sa Al. Slaba sa plasticitate cere o constructie rigida a lagaruuli si a carcasei de otel a cuzinetului. Bronzul cu plumb nu retine impuritatile din ulei si, ca urmare, se obtin uzuri mai mari ale cuzinetilor si fusurilor. De aceea filtrele de ulei trebuie construite astfel incit sa aiba mai multa eficacitate, pentru a limita actiunea de uzura a suprafetelor exterioare ale fusurilor, datorita aschiilor fine de metal ce rezulta din rodarea suprafetelor in miscare. Aceste aschii se regasesc in ulei si patrund sub forma de impuritati in lagar.

Bronzul cu plumb cere jocuri de lagar de circa doua ori mai mari decit aliajele antifrictiune pe baza de Sn, de Pb si de Al. Astfel, pentru un fus de 100 mm diametru, jocurile sunt:

0,12 mm la 6 m/s viteza periferica a fusului;

0,14 mm la 9 m/s viteza periferica a fusului;

0,16 mm la 11 m/s viteza periferica a fusului.

Jocurile corecte au foarte mare importanta. Jocurile prea mici duc la griparea si, prin aceasta, la distrugerea fusului. Jocurile prea mari duc la batai si deci la obosirea cuzinetului si fusului. Atenuarea efectelor acestor batai se poate obtine marind pompa de ulei si deci debitul de trecere al uleiului prin lagare. Ca o consecinta a acestui fapt, debitul de ulei al pompelor motoarelor Diesel rapide poate atinge 35 l/CP.h.

In cazul intrebuintarii de cuzineti cu bronz cu plumb, duritatea superficiala a fusurilor arborilor cotiti trebuie sa fie marita. Numai la bronzurile cu continut mare de plumb, care sunt mai moi (cu peste 30%Pb) se pot folosi si fusuri de arbore necalite, cu o rezistenta de 60.70 kgf/mm2.

Copyright © 2025 - Toate drepturile rezervate