| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

AMBREIAJUL

A Generalitati

Ambreiajul reprezinta un cuplaj de legatura intre arborele cotit al motorului si arborele primar al cutiei de viteze, fiind amplasat in vecinatatea volantului motorului, cu care este compatibil in dimensiuni.

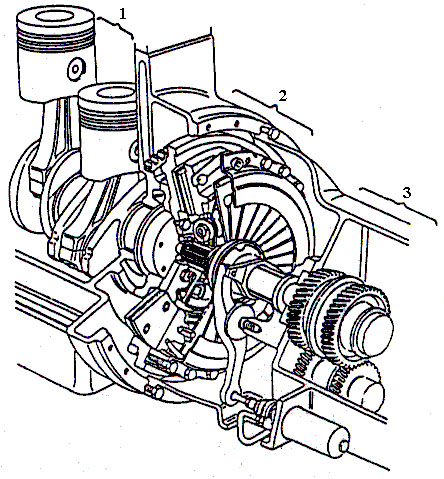

Pozitionarea ambreiajului in echipamentul de propulsie

1-motor; 2-ambreiaj; 3-cutie de viteze

Ambreiajul este constituit din partea conducatoare, partea condusa si sistemul de actionare.

Partea conducatoare cuprinde elementele ambreiajului legate prin legaturi permanente cu arborele cotit al motorulu: volantul si mecanismul ambreiajului.

Partea condusa cuprinde elementele ambreiajului legate prin legaturi permanente cu arborele primar al cutiei de viteze: discul de ambreiaj si arborele ambreiajului (daca acesta exista).

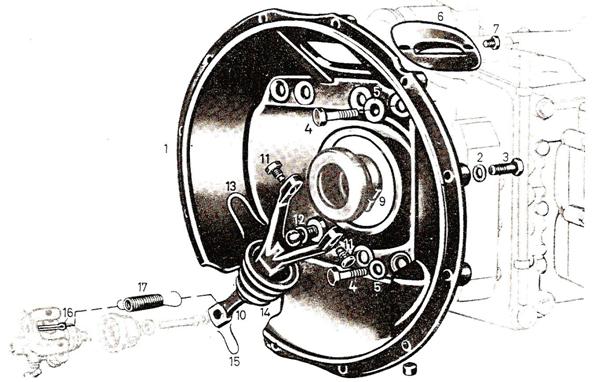

Sistemul de actionare cuprinde elementele care participa la stabilirea sau desfacerea legaturii de cuplare, dintre partea conducatoare si partea condusa (figura 2.2).

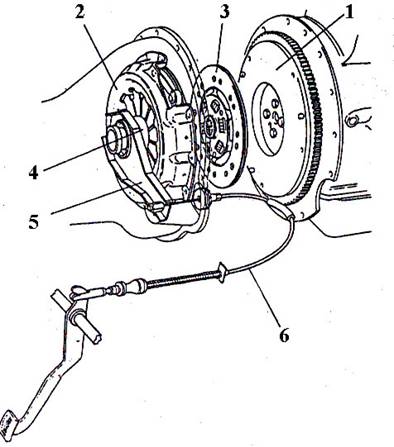

Fig. 2.2 Elementele componente ale ambreiajului

1-roata volanta; 2-mecanismul ambreiajului; 3-disc de ambreiaj;

4-manson de decuplare; 5-furca; 6-dispozitiv de comanda extern

2.1 Rolul ambreiajului

Fiind inclus in transmisia automobilului, ambreiajul are urmatoarele roluri:

cuplarea progresiva a motorului cu restul transmisiei la pornirea din loc a automobilului;

decuplarea temporara a transmisie la:

Pornirea motorului;

Pornirea de pe loc a automobilului;

Schimbarea treptelor de viteza;

Franarea automobilului pana la pornire;

Oprirea automobilului cu motorul in functiune.

limitarea valorii maxime a momentului de torsiune din organele transmisiei si ale motorului.

Motoarele cu ardere interna nu pot fi pornite sub sarcina. Pentru pornire este necesara decuplarea motorului de transmisie fie prin decuplarea ambreiajului, fie prin aducerea cutiei de viteze in treapta neutra (dezavantajos). Dupa pornirea motorului, cuplarea cu transmisia se face progresiv, prin intermediul ambreiajului. Datorita frecarii (patinarii) celor doua parti componente ale ambreiajului pana la cuplarea lor completa, o parte din lucrul mecanic produs de motor se transforma in caldura.

Pentru micsorarea uzurii ambreiajului si cresterea durabilitatii acestuia, prin reducerea lucrului mecanic de patinare la pornirea din loc a automobilului, este necesar a se evita supraturarea motorului si se recomanda utilizarea treptelor inferioare ale cutiei de viteza, de preferat prima treapta, unde se stabileste cel mai mare raport de transmitere al transmisiei.

Prin decuplarea ambreiajului inaintea schimbarii treptei de viteza, socurile dinamice din transmisie se pot reduce de pana la de 50200 ori fata de cele din momentul schimbarii treptei cu ambreiajul cuplat. Reducerea percutiei pana la anulare se obtine cand se realizeaza cuplarea treptelor dupa egalizarea vitezelor unghiulare ale rotilor care urmeaza a fi cuplate. In vederea reducerii maxime a acestei diferente este necesar ca decuplarea ambreiajului sa fie completa, iar in constructia cutiilor de viteze sa fie utilizate sincronizatoare, care permit trecerea de la o treapta de viteza la alta dupa ce in prealabil au fost egalizate vitezele unghiulare ale elementelor ce urmeaza a fi cuplate.

Ambreiajul este si dispozitiv de siguranta al grupului motopropulsor. Regimurile de functionare ale automobilului pot fi dinamice tranzitorii sau dinamice stabilizate.

Regimurile de functionare dinamice tranzitorii ale automobilului se caracterizeaza prin variatii cu viteza mare in timp si in limite largi ale momentelor care solicita grupul motopropulsor al automobilului. Astfel de regimuri apar la pornirea din loc cu cuplarea brusca a ambreiajului, in timpul franarilor bruste fara decuplarea ambreiajului, la trecerea rotilor peste obstacole si peste denivelari mari.

Regimurile de functionare dinamice stabilizate ale automobilului, caracterizate de variatia momentului in jurul unei valori medii pot aparea la deplasarea automobilului pe drumuri in stare relativ buna, ele datorandu-se variatiilor locale ale coeficientului de rezistenta specifica a drumului.

Protejarea grupului motopropulsor de sarcinile dinamice ridicate, create in aceste doua situatii atunci cand ambreiajul este cuplat se face prin patinarea ambreiajului. Legatura de cuplare facuta prin fortele de frecare ce iau nastere in suprafetele frontale de contact sub actiunea fortelor axiale de apasare dezvoltate in dispozitivul mecanic de apasare, are un caracter limitativ prin momentul capabil al ambreiajului. Depasirea acestuia determina patinarea ambreiajului, situatie in care, prin transmisie, in starea cuplata a ambreiajului, nu se poate materializa un moment superior valorii corespunzatoare acestui moment, ambreiajul comportandu-se ca un cuplaj nedestructiv de siguranta.

In cazul cuplarii bruste a ambreiajului se produce o deceleratie puternica a dispozitiului de contact al partii conducatoare pe suprafata frontala a partii conduse, datorita caruia apare o forta de inertie care mareste de 510 ori fortele axiale de actionare care mentin starea normala de cuplare a ambreiajului. In acest fel, prin cresterea de cateva ori a momentului capabil al ambreiajului, protejarea grupului motopropulsor prin patinare nu mai este eficienta.

In afara de aspectul subiectiv al supraturarii motorului la cuplarea ambreiajului, momentul dinamic care apare in transmisie la cuplarea brusca a ambreiajului consta in reducerea rigiditatii totale de rasucire a transmisiei. Aceasta se obtine prin inserierea intre doua elemente constructive ale partii conduse a ambreiajului a unui element elastic suplimentar.

Dispunerea elementului elastic suplimentar

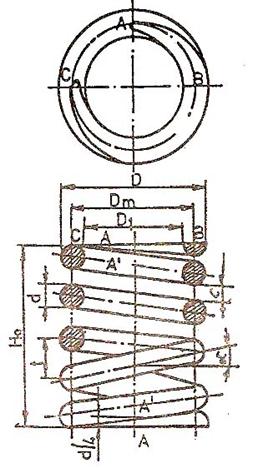

Constructiv, acesta este format din mai multe arcuri elicoidale din sarma, dispuse tangential in ferestre decupate in discul condus, fiecare avand unul din capete rezemat de discul garniturilor si celalalt de flansa butucului.

Trebuie precizat ca daca elementul elastic are rigiditatea prea redusa, sarcinile dinamice care apar pot depasi chiar sarcinile obtinute in lipsa elementului elastic. Aceasta deoarece rigiditatea redusa a elementului elastic creeaza un "gol suplimentar" care conduce la aparitia socurilor in transmisie.

Izolarea transmiterii vibratiilor de torsiune intre motor si transmisie

Automobilul este supus permanent actiunii oscilatiilor. Acestea provin pe de o parte de la motor, iar pe de alta parte se datoreaza momentului rezistentelor la inaintare determinat de caracteristicile drumului si de regimul deplasarii. Daca aceste oscilatii se suprapun, la o anumita armonica exista posibilitatea apritiei fenomenului de rezonanta.

Pentru inlaturarea posibilitatilor de aparitie a fenomenului de rezonanta se poate interveni prin:

variatia caracterului elastic al transmisiei, pentru care rezonanta sa nu poata surveni in cazul regimurilor de exploatare;

introducerea in transmisie a unui element de amortizare capabil sa absoarba energia oscilatiilor;

introducerea in transmisie a unui element care sa asigure caracterul neliniar al caracteristicii elastice a transmisiei.

Cea mai simpla metoda consta in combinarea unui element elastic suplimentar cu un element de amortizare.

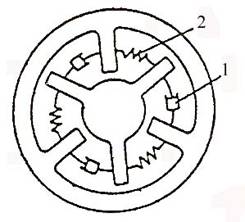

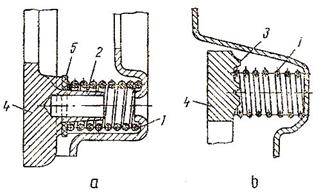

Dispunerea izolatorului pentru vibratii de torsiune

1-amortizor de vibratii; 2-arcuri

Prin introducerea in partea condusa a ambreiajului a elemntelor elastice suplimentare, descrise mai inainte, se inlatura posibilitatea aparitiei rezonantei de inalta frecventa. Pentru imbunatatirea calitatilor de izolare se recomanda ca elementul elastic suplimentar sa aiba o caracteristica neliniara, obtinuta cel mai frecvent prin inserierea mai multor arcuri cu intrare succesiva in functiune. Cum rigiditatea elementului elastic nu poate fi coborata sub o anumita limita, eficacitatea lui scade in cazul frecventelor joase. De aceea pe langa elementul elastic suplimentar se utilizeaza si un amortizor pentru inlaturarea aparitiei rezonantei de joasa frecventa.

Amortizorul montat in paralel cu arcurile elementului elastic suplimentar, impreuna cu care formeaza izolatorul de vibratii de torsiune este realizat de regula cu frecare uscata, sub forma unui pachet de discuri stranse axial si cu miscari relative de rotatie.

2.2 Cerintele impuse ambreiajului

Pentru a putea sa-si indeplineasca rolurile mentionate, ambreiajele trebuie sa indeplineasca urmatoarele cerinte:

a) La decuplare:

sa permita decuplarea completa si rapida a motorului de transmisie, pentru a da posibilitatea schimbaii treptelor fara socuri si pentru a preintampina uzura prematura a ambreiajului prin existenta frecarii mecanice dintre suprafetele in contact atunci cand automobilul este oprit cu motorul in functiune;

decuplarea sa se faca cu eforturi reduse, fara a necesita o cursa prea mare la pedala (120200 mm). Forta la pedala necesara declupari nu trebuie sa depaseasca 150 N la autoturisme si 250 N la autocamioane si autobuze ;

Daca decuplarea nu este completa, schimbarea treptelor se face cu zgomot, deoarece rotile dintate ale schimbatorului de viteze se afla sub sarcina partiala. Acest lucru conduce la uzura partilor frontale ale dintilor pinioanelor sau cuplajelor. De asemenea, la o decuplare incompleta, cu schimbatorul de viteze intr-o treapta oarecare si motorul in functiune, se produce patinarea ambreiajului care are drept urmare incalzirea sa si uzarea garniturilor de frecare.

b) La cuplare:

sa asigure o cuplare progresiva a motorului cu transmisia, pentru a evita pornirea brusca din loc a automobilului si socurile in organele transmisiei;

sa permita eliminarea caldurii care se produce in timpul procesului de cuplare la patinarea ambreiajului;

sa asigure in stare cuplata o imbinare perfecta intre motor si transmisie, pentru a putea transmite integral momentul maxim al motorului fara patinare.

Daca cuplarea ambreiajului nu se face progresiv apar acceleratii mari la demararea automobilului, care au o influenta negativa asupra pasagerilor si incarcaturii.

Pentru functionarea normala a ambreiajului, caldura degajata ca urmare a patinarii ambreiajului trebuie eliminata pentru a se evita incalzirea garniturilor de frictiune si scaderea coeficientului de frecare m. Scaderea coeficientului de frecare are drept consecinta patinarea ambreiajului si pe timpul deplasarii normale, ceea ce conduce la cresterea excesiva a temperaturii pieselor ambreiajului si deteriorarea lor.

Pentru ca ambreiajul sa poata asigura o cuplare completa chiar si in cazul uzarii garniturilor de frictiune sau detensionarii arcurilor, momentul de calcul al ambreiajului se adopta mai mare decat momentul maxim al motorului.

c) Conditii generale:

sa aiba durata de serviciu si rezistenta la uzare cat mai mare;

sa aiba o greutate proprie cat mai redusa;

sa ofere siguranta in functionare;

sa amortizeze vibratiile care se produc in transmisie;

sa aiba o constructie simpla si ieftina;

modificari reduse ale parametrilor de baza pe timpul functionarii;

sa transmita un moment cat mai mare, avand dimensiuni reduse;

sa fie echilibrat dinamic;

sa aiba mentenanta simpla.

2.3 Clasificarea ambreiajelor

Ambreiajele utilizate la automobile, se clasifica , dupa principiul de functionare ca in figura urmatoare:

Clasificarea ambreiajelor dupa principiul de functionare

Dupa tipul mecanismului de comanda, ambreiajele pot fi:

Tipuri de mecanisme de comada ale ambreiajelor

La ambreiajele mecanice, legatura dintre partea conducatoare si partea condusa se face prin utilizarea fortei de frecare.

La ambreiajele hidrodinamice, intalnite la unele automobile moderne, legatura dintre partea conducatoare si partea condusa se realizeaza prin intermediul unui lichid, dupa principiul masinilor hidraulice rotative. Ele constau in asocierea unei pompe centrifuge si a unei turbine intr-un singur agregat.

La ambreiajele electromagnetice, legatura dintre partea conducatoare si partea condusa se realizeaza cu ajutorul pulberii magnetice.

B Ambreiajele hidrodinamice

Ambreiajele hidrodinamice se folosesc la unele tipuri de automobile moderne datorita unor avantaje pe care le prezinta: demarare mai lina a automobilului, amortizarea oscilatiilor de rasucire si deplasarea in priza directa chiar la viteze foarte reduse. .

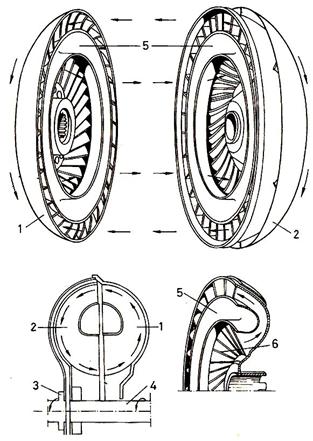

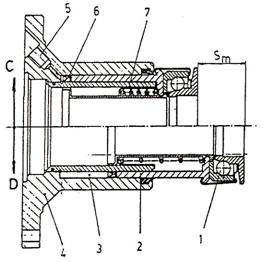

Ambreiajul hidrodinamic este format dintr-un rotor-pompa, montat pe arborele motor in locul volantului si din rotor-turbina, montat pe arborele condus. Cele doua componente au la partea exterioara palete radiale plane . Intregul ansamblu este inchis intr-o carcasa etansa, umpluta in proportie de 85%cu ulei mineral pentru turbine.

In momentul in care motorul incepe sa functioneze, va antrena si rotorul-pompa iar uleiul care se gaseste intre paletele sale, sub actiunea fortei centrifuge este impins catre periferie si obligat sa circule in sensul de rotatie, adica uleiul va trece din rotorul-pompa in rotorul-turbina apasand asupra paletelor lui in miscare .

La demarare cand automobilului inca nu este in miscare , turatia rotorului-turbina este zero. La o viteza a rotorului -turbina egala cu a rotorului-pompa, uleiul nu va mai circula, deoarece cele doua forte centrifuge vor fi egale . Particulele vor trece din rotorul- pompa in rotorul-turbina numai in cazul in care rotorul turbina se va roti mai incet decat rotorul pompa .

Existenta alunecarii face ca, in toate cazurile, ambreiajul hidraulic sa transmita un moment oarecare la sistemul de rulare al automobilului si sa nu fie posibila niciodata o decuplare completa a motorului de transmisie, iar schimbarea treptelor de viteza sa fie anevoioasa. Din acest motiv, la automobilele cu cutii de viteza in trepte, ambreiajul hidraulic se utilizeaza impreuna cu un ambreiaj mecanic auxiliar, care sa asigure o declupare completa intre motor si transmisie. Utilizarea ambreiajului hidraulic fara ambreiajul mecanic este permisa numai la automobilele echipate cu cutii de viteze planetare, la care schimbarea treptelor de viteza se face prin franarea unor elemente ale transmisiei planetare .

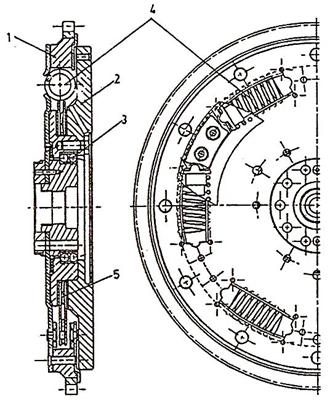

Ambreiaj hidraulic

1-turbina; 2-rotor pompa; 3-arbore cotit; 4-arbore primar;

5-canal central; 6-palete

Pompa si turbina sunt inchise intr-o carcasa umpluta intr-o anumita proportie cu ulei de turbina.

Cand motorul roteste pompa, uleiul care se gaseste intre paletele sale este impins din centru catre periferie sub actiunea fortei centrifuge si, imprimandui-se o circulatie in sensul sagetilor, este impins spre paletele turbinei. Aici, pe de o parte imprima uleiului aflat intre paletele turbinei o circulatie in sensul sagetilor, iar pe de alta parte exercita asupra paletelor turbinei o presiune corespunzatoare energiei cinetice acumulate. Aceasta presiune, in raport cu axul turbinei, creeaza un cuplu care, cand este suficient de mare, invinge rezistenta la inaintare a autoturismului.

Cand turbina incepe sa se roteasca, uleiul cuprins intre paletele sale este si el supus fortei centrifuge, care insa ii imprima o circulatie intr-un sens invers fata de cel indicat in figura. De aceea cand turatia turbinei este egala cu turatia pompei, uleiul nu mai circula dinspre pompa in turbina. Deci, transmiterea momentului motor este posibila numai cand turatia turbinei este mai mica decat turatia pompei.

Diferenta dintre turatia pompei si turatia turbinei se numeste "alunecare", iar marimea ei exprima diferenta dintre puterea pompei si piterea turbinei. Alunecarea maxima apare atunci cand motorul functioneaza iar automobilul sta pe loc, pe cand alunecarea minima apare in timpul deplasarii autoturismului, la regimul de functionare in care poate fi transmis momentul motor maxim.

La franare si la deplasarea automobilului prin inertie, turatia turbinei este mai mare decat turatia pompei. In acest caz, lichidul circula in ambreiajul hidraulic in sens invers decat cel indicat in figura, iar ambreiajul transmite de la motor la cutia de viteze si in restul transmisiei un moment de franare.

C Ambreiajele electromagnetice

Pentru usurarea conducerii automobilelor a luat extindere in ultimul timp, o data cu folosirea cutiilor de viteze hidrodinamice, utilizarea ambreiajelor cu comanda automata. Dintre acestea fac parte si ambreiajele electromagnetice, a caror constructie poate sa difere in functie de modul in care se realizeaza legatura dintre partea condusa si partea conducatoare si anume :

- ambreiajele cu umplere magnetica, la care solidarizarea partii conduse cu cea conducatoare se realizeaza prin magnetizarea pulberii, care umple cavitatea interioara a ambreiajului;

- ambreiajele fara pulbere magnetica, la care forta de cuplare este data de un electromagnet alimentat de sursa de curent a automobilului .

In ambreiajele din prima categorie corpul de lucru il constituie pulberea magnetica de fier, care se afla intr-un spatiu inelar .

Acest spatiu care leaga partea conducatoare a ambreiajului de cea condusa, se afla dispus intre polii unor electromagneti. Prin conectarea infasurarii de excitatie, alimentata de curentul furnizat de bateria de acumulatoare, particulele de pulbere se concentreaza de-a lungul liniilor de forta magnetice, formand niste lanturi magnetice care rigidizeaza pulberea transformand-o intr-un corp solid.

Sistemul de cuplare este este incorporat in volant , executat din otel si constituind impreuna cu discul, circuitul magnetic al ambreiajului .

Intre peretele interior al volantului si degajarea discului este dispusa bobina de excitatie, alimentata cu curent electric de la motor, cu care este cuplata prin intermediul inelului de contact .

Acest inel este protejat de capacul izolator pe care se afla montata si peria din cupru grafiat. Intre peretele interior al volantului si discul solidar cu el este realizat un spatiu de lucru in care se dispune marginea superioara a elementului condus executat din placi subtiri din tabla de otel si care, prin intermediul butucului sau canelat, este montat pe arborele primar al cutie de viteze. Pulberea magnetica este mentinuta in spatiul de lucru cu ajutorul garniturilor de protectie al bucsei .Capatul canelat al arborelui primar este sprijinit de de rulment. Periferia volantului este prevazuta cu coroana dintata cu care se angreneaza pinionul motorului electric de pornire .

Ca pulbere magnetica se foloseste , in general fierul carbonic. Momentul motor transmis de ambreiaj poate fi reglat progresiv, in functie de intensitatea curentului electric care circula prin bobina de excitatie. Astfel, la mersul in gol al motorului, tensiunea generatorului de curent este insuficienta iar curentul care patrunde in bobina de excitatie are o valoare mica, ceea ce face ca ambreiajul sa ramana decuplat. Pe masura ce turatia motorului creste, se mareste si tensiunea generatorului iar ambreiajul se cupleaza lin. Calitatile de cuplare lina nu se modifica timp indelungat in exploatare ; nefiind nevoie de reglarea jocurilor, solicitarile dinamice ale transmisiei raman reduse in acest fel. De asemenea, neexistand frecari ale partilor de cuplare, uzura acestui ambreiaj este redusa.

Principalul incovenient al ambreiajelor de acest tip este momentul de inertie mare al elementului condus, fapt ce face dificila schimbarea vitezelor. Acest dezavantaj poate fi inlaturat prin utilizarea unui disc condus subtire cu moment de inertie mic. O alta dificultate o reprezinta mentinerea pe perioada indelungataa a proprietatilor feromagnetice si anticorozive ale pulberii.

La ambreiajele electromagnetice fara pulbere, efectul de cuplare se obtine prin unirea volantului cu discul condus montat pe arborele primar al cutiei de viteze pe ale carui caneluri se deplaseaza.

Cea mai eficienta metoda de marire a rezistentei la uzura a suprafetelor de frecare consta in utilizarea garniturilor de frictiune pe baza de azbest sau din materiale metaloceramice. In acest caz insa, adaosul necesar pentru uzura garniturilor de frictiune duce la aparitia unui joc mai mare intre miez si indus . Prezenta aerului in acest spatiu maresste mult rezistenta magnetica a sistemului si duce la cresterea dimensiunilor si greutatii ambreiajului.

Pentru exemplificare se prezinta cateva tipuri de ambreiaje electomagnetice.

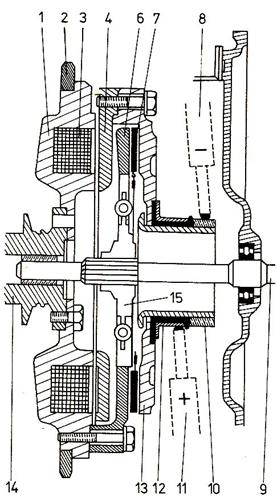

a Ambreiajul electromagnetic Ferlec

La acest tip de ambreiaj forta necesara blocarii discului de ambreiajintre volant si placa de presiune este furnizata de un electromagnet incorporat de regula in volant. Ambreiajul nu are pedala, decuplarea si cuplarea facandu-se odata cu actionarea manetei schimbatorului de viteze.

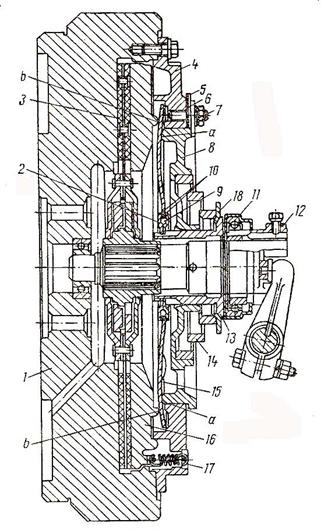

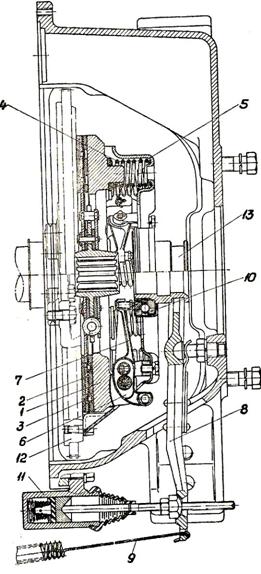

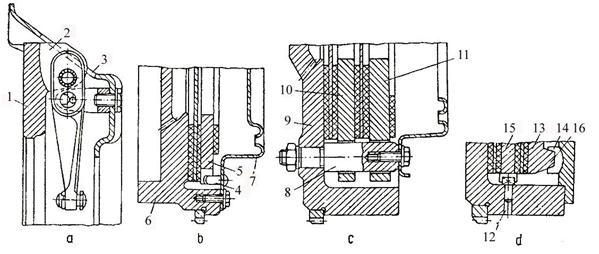

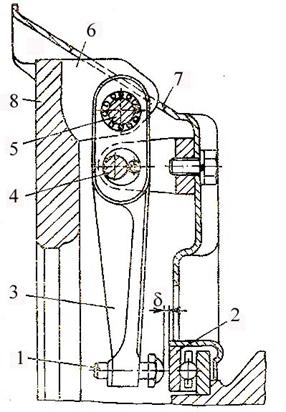

Ambreiajul Ferlec se compune din mai multe grupe de piese si anume:

- grupa volant-placa intermediara, care cuprinde volantul si placa intermediara. Volantul este montat pe arborele cotit si este prevazut cu coroana pentru pornirea cu demarorul si bobina. Placa intermediara este montata rigid la volant prin buloane;

- grupa placheta de antrenare-placheta de presiune, care cuprinde placheta 4 si placa de presiune. Placheta si placa de presiune sunt asamblate. De placa de presiune este fixat mansonul cu inele colectoare (catod, respectiv anod), care primesc curentul necesar prin periile corespunzatoare. Curentul este dirijat la bobina electromagnetului prin placheta 4.

- grupul discului de frictiune, format din discul de frictiune montat pe arborele primar al cutiei de viteze si din placile de frictiune montate pe acest disc. La montaj, discul intra in golul placii intermediare, iar placile de frictiune intre placa intermediara si placa de presiune.

Ambreiaj electromagnetic Ferlec

1-volant; 2-corana; 3-bobina; 4-placheta; 6-placa intermediara; 7-placi de frictiune; 8,11-perii colectoare; 9-arbore primar al cutiei de viteze; 10,12-inele colectoare; 13-placa de presiune; 14-arbore cotit; 15-disc

La trecerea curentului, grupul volant-placa intermediara atrage si antreneaza in rotatie grupul placheta de antrenare-placa de presiune, ceea ce are ca urmare blocarea discului ambreiajului si antrenarea arborelui primar al cutiei de viteze.

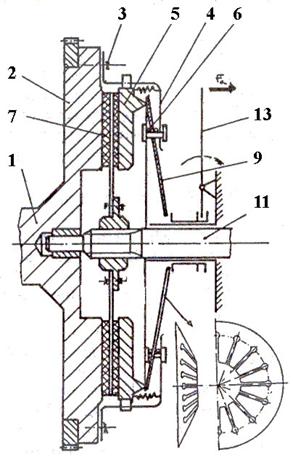

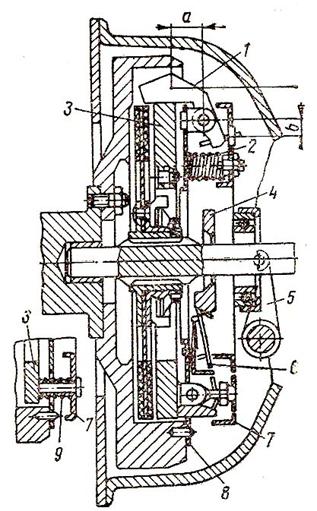

b Ambreiajul electromagnetic simcamatic

Si acest ambreiaj este fara pedala de actionare. Si el cuprinde grupuri de piese:

grupa volant-armatura care cuprinde volantul si armatura (placa fixa), solidarizate prin carcasa. Armatura se roteste odata cu volantul, dar nu se poate deplasa axial.

grupa disc de presiune-electromagnet, care cuprinde discul de presiune solidarizat cu un electromagnet, ambele fiind sustinute de carcasa. Ambele piese se rotesc odata cu volantul, dar se pot deplasa si axial. Electromagnetul ese prevazut cu perii si colectoare;

grupa discului de ambreiaj cu garniturile de frecare, fixat prin butuc canelat pe arborele primar al cutiei de viteze.

Ambreiaj simcamatic

1-disc de ambreiaj, 2-armatura fixa; 3-clector; 4-perii; 5-electromagnet;

6-disc de presiune; 7-joc deplasare axiala; 8-volant; 9-carcasa;

10-arborele primar al cutiei de viteze

Cand curentul trece prin electromagnet, acesta este atras de armatura fixa si, parcurgand distanta 7, impinge discul de presiune spre volant, ceea ce permite trecerea miscarii de la volant la cutia de viteze.

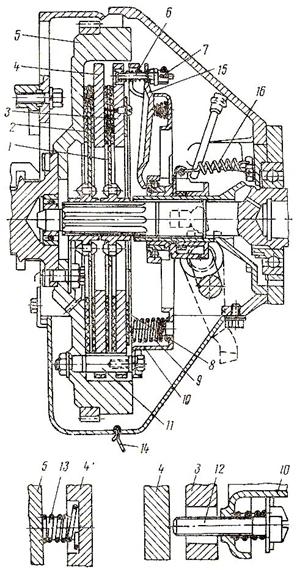

c Ambreiajul cu pulbere magnetica

Ambreiajul cu pulbere magnetica fara remanenta se compune din trei grupe de piese:

grupa pieselor conducatoare, antrenate de motor: volantul cu coroana dintata pentru pornire; carcasa, asamblata cu volantul; pulberea magnetica;

grupa pieselor conduse, care preiau miscarea si antreneaza cutia de viteze: discul ambreiajului solidarizat printr-un butuc cu caneluri interioare pe arborele primar al cutiei de viteze. Marginea exterioara a discului este introdusa in spatiul dintre volant si discul obturator;

grupa pieselor necesare alimentarii cu curent electric a bobinei: perie si inel de contact fixat pe carcasa. Curentul electric este furnizat de generatorul de curent al autoturismului.

La turatii mici, ambreiajul cu pulbere magnetica este decuplat, deoarece curentul slab care trece prin bobina de excitatie nu poate magnetiza pulberea. Pe masura cresterii turatiei motorului, se mareste si intensitatea curentului care intra in bobna, provocand prin magnetizarea pulberii blocarea progresiva a discului ambreiajului. Debreierea la schimbarea vitezelor se face prin intreruperea curentului ce alimenteaza bobina de catre maneta schimbatorului de viteze, cu ocazia schimbarii treptei de viteza.

D Ambreiaje combinate

Pentru marirea confortului, la multe autoturisme moderne, se utilizeaza ambreiaje combinate, care permit automatizarea actionarii lor.

Abreiajele combinate sunt formate, de regula, dintr-un ambreiaj cu frictiune, combinat cu un ambreiaj centrifugal, hidraulic sau electromagnetic.

La ambreiajul combinat mecanic-centrifugal, pentru pornirea din loc se foloseste un ambreiaj centrifugal, iar pentru schimbarea vitezelor, un ambreij monodisc cu frictiune, montat in serie.

La automobilele echipate cu schimbatoare de viteze obisnuite, ambreiajul hidrulic se foloseste impreuna cu un ambreiaj mecanic cu frictiune. Necesitatea utilizarii unui ambreiaj cu frecare se explica prin faptul ca, datorita alunecarii permanente dintre rotoarele pompei si turbinei, in ambreiajul hidraulic, chiar la turatii mici, exista un moment care, desi mic, ingruneaza cuplarea rotilor dintate sau produce socuri asupra lor. Folosirea ambreiajului hidraulic este posibila cand automobilul are un schimbator de viteze cu roti planetare, care permite schimbarea vitezelor sub sarcina.

In cazul ambreiajului combinat hidrulic-mecanic, ca ambreij de pornire, se fofloseste ambreiajul hidraulic, iar pentru schimbarea vitezelor, ambreiajul mecanic cu frictiune.

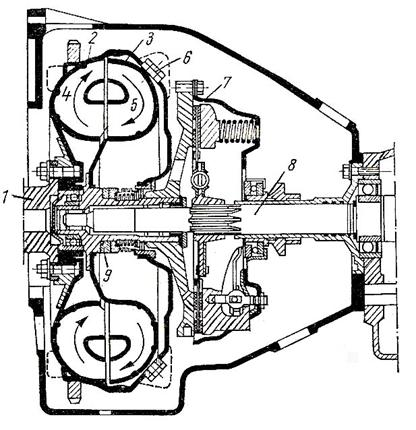

Ambreiaj combinat hidraulic-mecanic

1-arbore cotit; 2-pompa centrifuga; 3-turbina; 4-sensul circuitului fluidului in pompa la tractiune; 5- sensul circuitului fluidului in turbina la tractiune; 6-buson de umplere;

7-ambreiaj mecanic; 8-arbore primar; 9-garnitura

2.4 Ambreiajele mecanice

Principiul de functionare.

Ambreiajul mecanic functioneaza pe baza fortelor de frecare care apar intre doua sau mai multe perechi de suprafete sub actiunea unei forte de apasare.

Partile componente ale unui ambreiaj sunt grupate astfel : partea conducatoare; partea condusa; mecanismul de actionare .

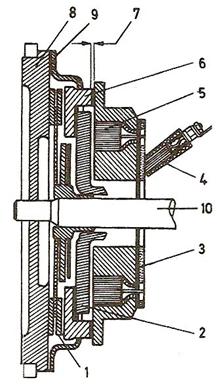

Schema de principiu a ambreiajului mecanic

1-volant; 2- disc de frictiune (condus); 3- disc de presiune; 4-urechile placii de presiune; 5-urechile din carcasa placii de presiune;6-parghii de debreiere; 7-mansonul rulmentului de presiune; 8-rulmentul de presiune; 9-arcurile ambreiajului; 10-garnitura termpizolanta; 11-carcasa; 12-orificii de evacuare a uleiului

Partea conducatoare a ambreiajului este solidara la rotatie cu volantul motorului iar partea condusa cu arborele ambreiajului. Pe volantul motorului este apasat discul condus de catre discul de presiune datorita fortei dezvoltate de arcuri. Discul condus se poate deplasa axial pe canelurile arborelui ambreiajului. Discul de presiune este solidar la rotatie cu volantul prin intermediul carcasei.

Partea conducatoare a ambreiajului este formata din piesele cae sunt permanent in legatura cu motorul (se rotesc intotdeauna cand piesele motorului functioneaza): volant, discul de presiune, carcasa si arcurile de presiune.

Partea condusa se compune din piesele care sunt in legatura cu transmisia automobilului: discul condus cu garniturile de frecare si arborele ambreiajului .

Mecanismul de actionare este compus din piesele care transmit comanda de actionare a ambreiajului.

Prin frecarea ce ia nastere intre suprafetele de contact ale volantului si discul de presiune pe de o parte, respectiv suprafetele discului condus pe de alta parte, momentul motor este transmis arborelui primar al cutiei de viteze si mai departe, prin celelalte organe ale transmisiei, la rotile motoare.

Daca se apasa asupra pedalei mecanismului de comanda al ambreiajului , forta se transmite prin parghia cu furca la mansonul discului de presiune si invingand forta dezvoltata de arcuri, departeaza discul de frecare, iar momentul motor nu se transmite mai departe; aceasta este pozitia decuplat a ambreiajului .

Cuplarea din nou a ambreiajului se realizeaza prin eliberarea lina a pedalei, dupa care arcurile vor apasa din nou discul de presiune pe discul condus, iar acesta din urma pe volant .

Atata timp cat intre suprafetele de frecare ale discurilor si volant nu exista o apasare mare, forta de frecare care ia nastere intre aceste suprafete va fi mica. In acest caz, ambreiajul nu va putea transmite intregul moment motor si in consecinta, va exista o alunecare intre volant si discul condus, motiv pentru care discul va avea o turatie mai mica. Aceasta este perioada de patinare a ambreiajului. In aceasta situatie se va transmite prin ambreiaj numai o parte din momentul motor. In perioada de patinare a ambreiajului, o parte din energia mecanica se transforma in energie termica, iar ambreiajul se incalzeste, producand uzura mai rapida a garniturilor de frecare ale discului condus .

La eliberarea completa a pedalei ambreiajului, forta de apasare dezvoltata de arcuri este suficient de mare pentru a se transmite in intregime momentul motor.

Clasificarea ambreiajelor mecanice

Criterii de clasificare a ambreiajelor mecanice

Dupa forma geometrica a suprafetelor de frecare , ambreiajele pot fi: cu discuri, cu conuri si speciale .

Dupa numarul arcurilor de presiune si modul de dispunere a lor, ambreiajele pot fi: cu mai multe arcuri dispuse periferic si cu un singur arc central .

Dupa numarul discurilor conduse, ambreiajele pot fi ; cu un disc, cu doua discuri si cu mai multe discuri .

Dupa modul de obtinere a fortei de apasare, ambreiajele pot fi: cu arc, semicentrifugale sau centrifuale.

Dupa conditiile de lucru ale suprafetelor de frecare, ambreiajele pot fi : uscate sau in ulei .

Dupa tipul mecanismului de comanda, ambreiajele pot fi cu comanda: mecanica , hidraulica , cu servomecanism si automata.

Dupa modul de realizare a debreierii, ambreiajele pot fi: cu debreire manuala, semiautomata, automata.

Ambreiajele conice s-au utilizat la automobilele de tip vechi. Datorita faptului ca momentul de inertie a partii conduse a acestor ambreiaje este mare, in prezent ele nu se mai utilizeaza ca mecanisme independente pe automobile. In schimb ele se folosesc uneori ca mecanisme auxiliare ale schimbatoarelor de viteze automate, sau ca ambreiaje pentru masini agricole: motosape, motocultivatoare, motocositoare, etc.

Ambreiajele cu discuri sunt cele mai utilizate la automobilele actuale datorita constructiei simple, greutatii reduse si a unui moment de inertie a partii conduse mai mic.

Ambreiajele monodisc sunt cele mai raspandite la autoturisme si autocamioane, deoarece momentul motor transmis este relativ mic. Pentru autocamioanele si autospecialele de mare capacitate se utilizeaza ambreiaje bidisc, in timp ce ambreiajele polidisc se folosesc doar ca mecanisme auxiliare la schimbatoarele de viteze automate.

Ambreiajele speciale se utilizeaza mai ales ca mecanisme auxiliare la schimbatoarele de viteze automate. Din aceasta grupa fac parte ambreiajele cu banda si cu saboti.

Ambreiajele semicentrifugale realizeza forta de apasare dintre suprafetele de frecare atat cu arcuri periferice cat si cu ajutorul fortelor centrifuge ale unor contragreutati, cu care sunt prevazute parghiile de decuplare.

Ambreiajele centrifugale folosesc pentru obtinerea fortei de apasare dintre suprafete, in general, forta arcurilor, iar pentru decuplare si cuplare forta centrifuga a unor contragreutati.

Tipuri constructive de ambreiaje mecanice

1. Ambreiajul monodisc simplu cu arcuri periferice

Ambreiajele mecanice intalnite in constructia de automobile mici si mijlocii, sunt ambreiaje cu arcuri.

Acestea pot fi de doua tipuri:

Fig. 2.4 Ambreiaje mecanice cu arcuri

Ambreiajul monodisc cu arcuri periferice inca este utilizat la autoturisme si autocamioane datorita faptului ca are greutatea cea mai redusa si constructia cea mai simpla.

Greutatea acestui tip de ambreiaj (fara carter) este de 0,30,6% din greutatea autocamionului si 0,40,8% din greutatea de fabricatie a autoturismului. Utilizarea lui este limitata de momentul maxim care poate fi transmis si care nu trebuie sa depaseasca 7080 daN.m.

Arcurile periferice sunt dispuse echidistant pe periferia discului de presiune. Sunt arcuri elicoidale din sarma trasa cu caracteristica liniara. Starile de functionare ale ambreiajului sunt determinate prin modificarea sagetii elastice a arcurilor cu ajutorul parghiilor de debreiere.

In stare normala ambreiajul este "cuplat". Aceasta stare este efectul arcurilor de presiune, care, montate precomprimat intre carcasa si discul de presiune, in tendinta de destindere, vor realiza strangerea discului condus intre volant si discul de presiune.

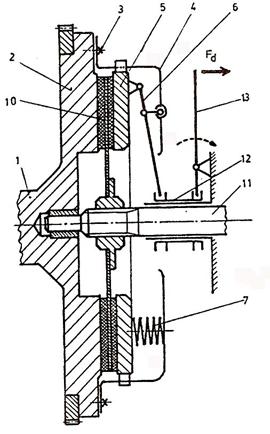

Decuplarea ambreiajului se obtine cand in partea de comanda se dezvolta o forta Fd sub actiunea careia mansonul de decuplare, deplasat axial spre stanga, va roti parghiile de decuplare, in sens orar. Simultan cu preluarea de catre parghiile de decuplare a fortelor elastice ale arcurilor, prin comprimarea suplimentara a arcurilor, discul de presiune este deplasat axial spre stanga, pana cand se desface contactul cu frecare dintre partile conducatoare si condusa. Astfel se obtine strea de debreiere (decuplarea motorului de transmisie). Ambreierea dupa debreiere (recuplarea motorului la transmisie) se obtine prin anularea fortei de decuplare Fd din partea de actionare, cand prin destinderea arcurilor in starea anterioara decuplarii, se realizeaza contactul cu frecare dintre partea conducatoare si partea condusa.

Ambreiaj monodisc cu arcuri periferice

1-arborele cotit al motorului; 2-volant; 3-suruburi; 4carcasa; 5-disc de presiune; 6-parghii de decuplare; 7-arcuri periferice; 10-disc condus; 11-arborele ambreiajului; 12-manson de decuplare; 13parghie de comanda

Cand ambreiajul se afla in pozitia "cuplat", intre rulmentul de presiune si suruburile de reglaj ale capetelor interioare ale parghiilor de debreiere trebuie sa existe unjoc de 24 mm. Acest joc permite o cuplare sigura a ambreiajului si la uzarea garniturilor de frecare. De asemenea, acest joc mai permite ca rulmentul de presiune sa nu se roteasca in timpul cat ambreiajul este cuplat, reducand prin aceasta uzura lui.

Fata de ambreiajele mecanice cu arc central diafragma, ambreiajele cu arcuri periferice prezinta urmatoarele dezavantaje:

apasarea discului de frictiune pe suprafata de frecare se face neuniform;

montarea arcurilor impune o serie de prevederi constructive speciale;

parghiile de decuplare impun operatii laborioase de reglare;

datorita caracteristicilor constructive ale arcurilor, creste gabaritul axial;

fiabilitatea este mai redusa datorita existentei unui numar mare de piese si cuple mobile cu frecare ce intra in componenta mecanismului ambreiaj;

actionarea este mai greoaie, deoarece forta necesara mentinerii ambreiajului in pozitie decuplata este pozitie decuplata este mai mare la acest tip de ambreiaj.

Din aceste considerente, dupa anul 1980 s-a renuntat treptat la utilizarea ambreiajelor cu arcuri periferice in favoarea ambreiajelor cu arc central diafragma.

Ambreiaj GF 420KR/W GSZ

1-rulmentul de sprijin al arborelui; 2-volant; 3-coroana volant; 4-disc condus; 5-disc de presiune; 6-carcasa; 7-arcuri de presiune; 8-rulment de presiune; 9-arbore ambreiaj; 10-parghii de debreiere; 11-butuc disc condus; 12-inel de debreiere

Un caz deosebit il prezinta ambreiajul monodisc simplu GF 420KR/W GSZ utilizat la autovamioanele ROMAN echipate cu motoare MAN-D2156 HMN la care capetele interioare ale parghiilor de debreiere nu mai sunt actionate direct de rulmentul de presiune, ci prin intermediul unui inel de debreiere, montat pe capetele celor sase parghii de debreiere, cu ajutorul unor arcuri.

De asemenea la acest ambreiaj exista doua randuri de arcuri periferice. Aceasta solutie permite obtinerea unei forte de apasare mare cu arcuri de presiune mai putin rigide.

2. Ambreiajul monodisc simplu cu arc central conic sau cilindric

La acest tip de ambreiaj, forta de apasare dintre suprafetele de frecare se realizeaza de catre un arc central de forma conica sau cilindrica cu sectiunea dreptunghiulara, patrata sau circulara.

Discul 4 este fixat pe volant cu suruburi. In orificiul central al discului de presiune este introdus discul de reazem. Fiaxarea intre ele se face prin intermediul unor suruburi si saibe. Jocul dintre rulmentul de presiune si bucse se face prin intermediul unor garnituri.

Concomitent cu stabilirea jocului necesar dintre rulmenul de presiune si bucse se regleaza si forta de apasare a arcului central conic. Prin micsorarea numarului de garnituri, arcul se comprima. Astfel, forta de apasare a arcului variaza foarte putin in procesul de exploatare indiferent de uzura garniturilor discului condus. Discul de presiune este solidar la rotatie cu discul 4 prin intermediul a patru bolturi de sectiune dreptunghiulara care patrund in locasurile prevazute in discul 4. Aceste bolturi servesc drept elemente de ghidare la deplasarea axiala a discului de presiune.

Discul condus, prevazut cu garnituri de frecare, este solidar la rotatie si se poate deplasa axial pe canelurile arborelui primar al schimbatorului de viteze.

Arcul central se sprijina cu un capat pe discul de reazem, iar cu celalalt, prin intermediul unei saibe, pe flansa bucsei montata liber in orificiul discului de reazem. La partea din fata a bucsei este montat suportul parghiilor de debreiere, format din doua saibe, mentinute pe bucse de un inel de blocare. In suport sunt montate un numar de aproximativ 20 de parghii lamelare de debreiere. Fiecare parghie are prevazut la capatul interior un orificiu, in care se gaseste cate o bila, care mentine parghia in suport.Arcul central actioneaza prin bucsa asupra parghiilor lamelare de debreiere, care se sprijina in proeminenta inelara a discului de sprijin. Bucsa fiind deplasata spre dreapta de catre arcul central, odata cu ea se vor deplasa si capetele interioare ale parghiilor lamelare, care rotindu-se in jurul proeminentei a vor apasa asupra discului de presiune in proeminenta inelara b, care la randul sau va apasa discul condus pe volant.

La decuplare, mansonul se deplaseaza spre stanga si odata cu el si rulmentul de presiune, care preseaza bucsa, iar aceasta la randul ei comprima arcul central si deplaseaza capetele interioare ale parghiilor lamelare, anuland actiunea lor asupra discului de presiune. In aceasta situatie, cele trei arcuri periferice vor departa discul de presiune de discul condus, realizandu-se astfel decuplarea ambreiajului.

Ambreiajul cu arc central prezinta avantajul amplificarii fortei data de arc in raportul bratelor parghiilor. In felul acesta cu ajutorul unui singur arc, care dezvolta o forta redusa, se obtine asupra discului de presiune o apasare mare, care permite ambreiajului sa transmita un moment motor mare.

Datorita faptului ca parghiile lamelare sunt foarte elastice, progresivitatea ambreiajului la cuplare creste.

In cazul ambreiajelor cu arc central, prin faptul ca arcul central este dispus la o anumita distanta de discul de presiune (a carui temperatura poate creste mult in timpul patinarii ambreiajului) nu prezinta pericol de incalzire.

Ambreiaj monodisc simplu cu arc central

1-volant; 2-butucul ambreiajului; 3-disc condus; 4-disc; 5-garnituri; 6-saibe; 7- suruburi; 8-disc de frictiune; 9-bile; 10,18-saibe; 11-rulment de presiune; 12-manson; 13-bucse; 14-arc central; 15-parghii lamelare (de debreiere); 16-disc de presiune; 17-arcuri periferice;

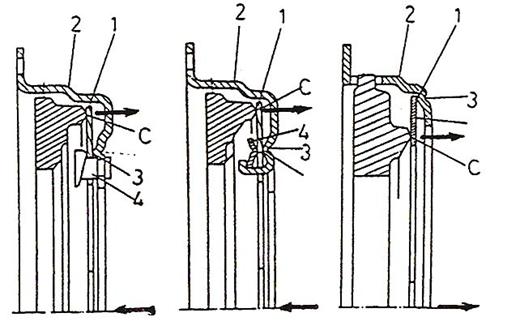

3. Ambreiajul monodisc cu arc central tip diafragma

La ambreiajul cu arc central diafragma, rolul arcurilor de presiune si al parghiilor de decuplare este indeplinit de un arc central de forma speciala.

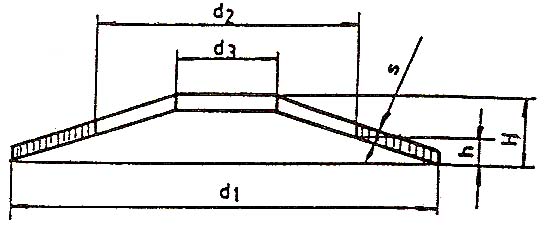

Arcul central diafragma este un disc subtire din otel, de forma tronconica, avand o serie de brate elastice formate din taieturi radiale.

La ambreiajele mecanice cu arc central diafragma, in functie de sensul de actionare al fortei de decuplare, se disting doua tipuri:

ambreiaj mecanic cu arc central diafragma decuplabil prin comprimare;

ambreiaj mecanic cu arc central diafragma decuplabil prin tractiune.

La majoritatea autoturismelor si a autoutilitarelor usoare, se utilizeaza ambreiaj mecanic cu arc central diafragma decuplabil prin comprimare .

In figura urmatoare este prezentat un ambreiaj mecanic cu arc central si diafragma ansamblat:

Ambreiaj mecanic cu arc central diafragma

1-parte conducatoare; 2-volant; 3-suruburi; 4-carcasa; 5-disc de presiune;

6-parghii de decuplare; 7-disc condus; 9-diafragma; 11-arbore; 13-parghie

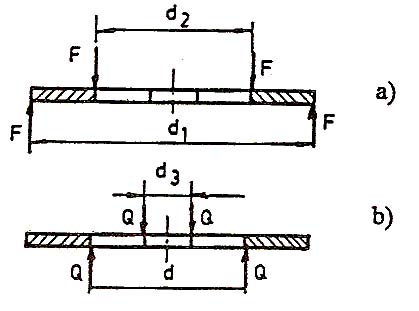

In mecanismul de mai sus, arcul se sprijina, prin cercul bazei mari pe discul de presiune si, prin reazemul 8 din zona mediana, de carcasa. Situarea arcului in diferite pozitii in caracteristica elastica, corespunzatoare starilor de functionare, se obtine prin modificarea inaltimii trunchiului de con la actionarea cu o forta deformatoare asupra cercului bazei mici.

Ambreiaj mecanic cu arc central diafragma decuplabil prin comprimare

1-volant; 2-carcasa ambreiajului; 3-disc de presiune; 4-arc diafragma; 5-lamele elastice; 6-pedala; 7-parghie de debreiere; 8-manson de decuplare; 9-disc condus

Solidarizarea in rotatie dintre discul de presiune si carcasa se face prin intermediul lamelelor elastice multiple, care permit si translatiile relative dintre disc si carcasa necesare decuplarii si compensarii uzurilor.

In stare cuplata (starea normala a ambreiajului), arcul diafragma precomprimat intre discul de presiune si carcasa, apasa prin diametrul bazei mari asupra discului de presiune, exercitand astfel forta de apasare necesara mentinerii ambreiajului in stare cuplata. Fata de carcasa, arcul se sprijina prin intermediul peoeminentei circulare a ambutisata pe carcasa.

Pentru decuplare, prin apasarea pedalei este determinata rotirea parghiei de debreiere, ce este articulata fata de carterul ambreiajului; mansonul de decuplare se deplaseaza axial spre stanga, actioneaza arcul diafragma in zona cercului bazei mici si se roteste in raport cu articulatia de pe carcasa. Ca urmare a rotirii arcului in sens orar, rezemat pe coroana inelara b fixata pe carcasa, inceteaza actiunea de apasare asupra discului de presiune si, prin lamele multiple, cu rol de arcuri readucatoare, discul de presiune se retrage spre carcasa, realizandu-se astfel decuplarea ambreiajului prin desfacerea legaturii cu frecare dintre discul condus si suprafetele connducatoare de frecare ale volantului si discului de presiune.

Ambreiaje cu arc central si diafragma ansamblate

. Ambreiajul monodisc semicentrifugal

Ambreiajul monodisc semicentrifugal este o varianta a ambreiajului monodisc simplu cu arcuri periferice.

Diferenta dintre un ambreiaj monodisc semicentrifug si unul simplu consta in forma constructiva diferita a parghiilor de deculplare, care sunt prevazute la capetele exterioare cu cate o contragreutate. Datorita acestor contragreutati, la rotatia ambreiajului iau nastere forte centrifuge, care tind sa roteasca parghiile de declupare in jurul axelor lor, in sens invers acelor de ceasornic, marind astfel forta de apaasare a discului de presiune.

Fata de ambreiajul cu arcuri periferice, ambreiajul monodisc centrifugal prezinta urmatoarele avantaje:

datorita faptului ca o parte din fprta totala de apasare este creata de contragreutati, forta care va trebui sa fie dezvoltata de arcurile de presiune va fi mai redusa. Rezulta deci ca, pentru aceeasi forta totala de apasare vor fi necesare arcuri mai putin rigide, ceea ce cere din partea conducatorului auto un efort mai mic pentru actionarea ambreiajului, deci o manevrare mai usoara.

mentinerea ambreiajului in stare decuplata nu necesita o forta prea mare.

Acest ambreiaj prezinta si unele dezavantaje atat la turatii scazute, cat si la turatii ridicate.

forta de apasare totala asupra discului de presiune creste cu cresterea turatiei. Astfel, la turatii mari ale motorului, valoarea fortelor centrifuge fiind mare, ambreiajul nu mai protejeaza celelalte organe ale transmisiei la suprasarcini.

in conditii grele de exploatare, cand motorul functioneaza cu turatie mica, datorita fortei de apasare insuficienta, ambreiajul patineaza iar momentul motor nu se transmite in intregime transmisiei automobilului.

Aceste dezavantaje au restrans folosirea ambreiajelor semicentrifuge. In prezent se folosesc rar la autoturisme, iar la autocamioane au fost inlocuite aproape complet. La automobilele roanesti au fost utilizare la autocamioanele usoare din familia SR (SR 131, 132).

In figura urmatoare este prezentata solutia initiala utilizata la autocamionul SR 131.

Prin apasarea completa a pedalei ambreiajului, discul de presiune se deplaseaza intrerupand legatura intre motor si cutia de viteze. Forta de apasare asupra discului condus este creata de arcuri si de fortele centrifuge ale contragreutatilor.

Elementele care asigura forta de apasare asupra discului de presiune sunt in functie de turatia motorului: cand turatia motorului este mica, forta de presiune este creata numai de arcuri; cand turatia motorului creste, fortele centrifuge ale contragreutatilor maresc forta de apasare asupra discului.

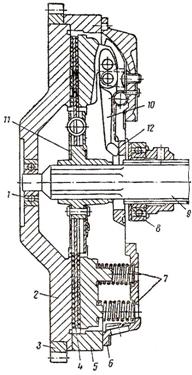

Ambreiaj monodisc semicentrifug, cu amortizor de torsiune

1-disc de presiune; 2-disc de frictiune; 3-inel de frictiune; 4-arc; 5-carcasa; 6-contragreutate; 7-parghie de cuplare; 8-furca de debreiere; 9-arc de rapel; 10-rulment de presiune; 11-cilindru de comanda hidrulica; 13-manson de cuplare

. Ambreiajul centrifugal

Ambreiajele centrifugale folosesc pentru cuplare si decuplare forta centrifuga, iar pentru obtinerea fortei de apasare dintre suprafetele de frecare utilizeaza arcurile periferice. Forta centrifuga se utilizeaza mai rar pentru creerea fortei de apasare dintre suprafetele de frecare.

In figura urmatoare este prezentata constructia unui ambreiaj centrifugal. Pe volant este fixat discul 8, prin intermediul caruia este solidar la rotatia cu volantul si discul de presiune. Contragreutatile au puncte de articulatie fixe pe discul 8, fiind in legatura si cu discul reactiv, care la randul lui rste solidar cu discul de presiune.

Ambreiaj centrifugal

1-contragreutati; 2,9-arcuri; 3-disc de presiune; 4-saiba; 5-furca de debreiere; 6-parghii de debreiere; 7-disc reactiv; 8-disc; 9-arcuri de presiune

In situatia in care motorul nu functioneaza, arcurile care se sprijina in discul 8 indeparteaza de volant discul reactiv si odata cu el discul de presiune, mentinand ambreiajul in pozitia "decuplat".

Cand turatia motorului atinge o anumita turatie n0, contragreutatile incep sa se roteasca in raport cu punctul de articulatie din discul 8, deplasand spre stanga discul reactiv si comprimand arcurile. In acelasi timp arcurile de presiune montate intre discul reactiv si discul de presiune produc cuplarea ambreiajului. Cu cat turatia motorului este mai ridicata cu atat contragreutatile se indeparteaza mai mult de axa ambreiajului si apropie discul reactiv de discul de presiune, marind comprimarea atat a arcurilor 2 cat si a arcurilor de presiune. Cu cat arcurile de presiune sunt mai comprimate, forta de apasare asupra discului de presiune creste, si momentul de frecare al ambreiajului creste si el. Pentru limitarea momentului de frecare al ambreiajului contragreutatile au niste opritori in volant. Turatia nc la care contragreutatile se sprijina in volant corespunde sfarsitului cuplarii ambreiajului.

Avantajele ambreiajelor centrifugale in raport cu ambreiajele simple sunt:

progresivitate foarte ridicata, deci o pornire foarte lina din loc a automobilului;

usurarea comenzii deoarece la pornirea din loc a automobilului nu mai este necesar sa se actioneze pedala ambreiajului;

prin decuplarea automata a ambreiajului la turatii mai mari decat turatia corespunzatoare mersului in gol a motorului se poate preantampina oprirea motorului.

Solutia prezinta si unele dezavantaje:

posibilitatea patinarii ambreiajului la o turatie scazuta si o sarcina mare a motorului;

nu permit utilizarea franei de motor la viteze reduse ale automobilului;

nu permit pornirea motorului prin impingerea automobilului.

Ambreiajele centrifugale se utilizeaza aproape numai la transmisiile automate.

Ambreiajul bidisc

Dimensiunile garniturilor de frecare sunt limitate de dimensiunile volantului motorului, iar coeficientul de frecare este si el limitat. De asemenea forta de apasare a arcurilor nu poate depasi o anumita valoare, deoarece odata cu cresetrea ei se maresc dimensiunile arcurilor, iar presiunea specifica dintre discuri poate depasi limita admisibila. In aceste conditii actionarea ambreiajului devine greoaie iar dimensiunile ambreiajului cresc considerabil, daca trebuie transmis un moment mare.

Din aceste motive, pentru transmiterea momentelor mai mari de 80 daN:m se recurge la marirea numarului de suprafete de frecare, prin folosirea unor ambreiaje cu mai multe discuri. Dintre acestea cele mai utilizate sunt ambreiajele bidisc. Greutatea unui asemenea ambreiaj poate ajunge la aproximativ 0,7% din greutatea automobilului.

Decuplarea ambreiajului se face prin deplasarea spre dreapta a discului de presiune cu ajutorul parghiilor de debreiere, prin intermediul suruburilor 6, eliberand discul condus (figura urmatoare). In acelasi timp, discul de presiune este departat de discul condus de catre arcurile montate intre disc si volant.

Pentru a limita deplasarea axiala a discului de presiune astfel incat sa nu se produca o apasare a discului condus catre discul de presiune, intre cele doua discuri de presiune sunt prevazute trei suruburi de sprijin 12 fixate in carcasa.

Arcul 16 readuce rulmentul de presiune in pozitia initiala dupa eliberarea pedalei ambreiajului.

Parghiile de debreiere au capetele exterioare fixate de discul de presiune prin intermediul suruburilor 6. Piulita 7 serveste la reglarea jocului dintre rulmentul de presiune si capetele interioare ale parghiilor de debreiere.

Carterul ambreiajului este prevazut la partea inferioara cu un orificiu pentru scurgerea uleiului. In acest orificiu se afla introdus cu joc cuiul 14, care in timpul trepidatiilor care apar la mersul automobilului nu da posibilitatea ca orificiul sa se infunde cu murdarie.

Ambreiaj bidisc

1,2-discuri conduse; 3,4-discuri de presiune; 5-volant; 6-suruburi; 7-piulita; 8-garnitura termoizolanta; 9-arcuri elicoidale; 10-carcasa; 11-prezoane; 12-suruburi de sprijin; 13,16-arcuri; 14-cui; 15-parghii de debreiere

2.5 Elementele constructive ale ambreiajelor mecanice

a) Volantul are rol de a uniformiza viteza unghiulara de rotatie a arborelui cotit. El este fixat pe arborele cotit al motorului intr-o pozitie bine definita. Forma si dimensiunile lui sunt determinate inmod esential de tipul motorului si de regimul de functionare al acestuia (lent sau rapid).

La zona exterioara a volantului se gaseste coroana dispozitivului de pornire a motorului cu demarorul, precum si coroana traductorului de turatie al sistemului de alimentare, apridere sau diagnosticare (daca este cazul)..

Fiind compatibil in dimensiuni cu partea conducatoare a ambreiajului, zona frontala a volantului constituie una din suprafetele de frecare.

Constructia volantului este determinata de rolul functional pe care il indeplineste pentru motor, iar configuratia acestuia este influentata si de tipul mecanismului de ambreiaj cu care acesta este asamblat.

Volantul clasic se intalneste in doua variante: volantul monobloc, plat sau cu obada, constituit ca o piesa masiva din fonta si volantul modular, compus din elemente asamblate.

Volant monobloc

Volantul monobloc, raspandit la constructiile actuale de autoturisme, este volantul plat.

In vederea imbinatatirii progresivitatii cuplarii si rezistentei la uzura, suprafata frontala aflata in contact cu garniturile de frictiune este prelucrata cu rugozitate mica (0,8 mm). Latimea acesteia este superioara cu 23 mm celei a garniturii.

Volantul modular, datorita reducerii costului de fabricatie, constituie o solutie de viitor. Este construit dintr-un disc de otel (care este asamblat cu arborele cotit al motorului) pe care se fixeaza volantul propriu-zis, din fonta, avand forma unei coroane.

Exista mai multe variante de volant. O prima varianta aplicata de VALEO este prezentata in figura urmatoare. De discul de otel solidarizat cu arborele cotit al motorului se fixeaza prin suruburi volantul. La extremitatea discului de otel este stantata coroana traductorului de turatie.

Firma LUK a realizat pentru Volkswagen Golf un volant modular care simplifica foarte mult constructia ambreiajului, deoarece discul de otel al volantului modular indeplineste si functia de carcasa a ambreiajului.

Volant modular

a-varianta VALEO; b- varianta LUK

1,6-disc de otel; 2-suruburi; 3,7-volant modular; 4-coroana traductorului de turatii; 5-butucul ambreiajului

Pentru ambreiajele autoturismelor de clasa superioara s-a asociat functionarea volantului de inertie cu cele de element elastic suplimentar si element izolator pentru vibratiile de torsiune din grupul motopropulsor. Dublul volant este compus dintr-un volant primar, fixat pe arborele cotit al motorului si un volant secundar pe care se monteaza mecanismul ambreiaj. Intre cei doi volanti, centrati printr-un rulment, este amplasat izolatorul de vibratii torsionale, compus din arcuri elicoidale si amortizorul format dintr-un pachet de inele de frecare. Datorita spatiului disponibil in gabaritul volantului motor, dimensiunile izolatorului de vibratii poate fi mai mare decat in cazul dispunerii lui in discul condus al ambreiajului si, ca urmare,rezulta un filtraj al vibratiilor torsionale foarte bun chiar si in regimurile de turatie reduse. Prin inserarea unor arcuri intre cei doi volanti, acestia indeplinesc si rolul dispozitivului elastic suplimentar pentru limitarea momentului la cuplarea brusca a ambreiajului.

Volant de inertie cu izolator de vibratii

1-volant primar; 2-volant secundar; 3-rulment; 4-arcuri elicoidale; 5-amortizor

b) Mecanismul ambreiaj este ansamblul ce asigura apasarea si eliberarea discului de frictiune, pozitionat intre acesta si volant. Fixarea lui pe volant este de tip demontabila si este realizata cu ajutorul unor elemente de centrare si a unor suruburi dispuse in zona periferica.

In componenta acestuia se gasesc urmatoarele elemente principale: discul de presiune, dispozitivul elastic de apasare si carcasa ambreiajului.

Discul de presiune este confectionat din fonta sau otel si se afla in acelasi regim de miscare cu volantul motorului. El are posibilitatea deplasarii axiale fata de volant, pentru decuplarea ambreiajului si compensarea uzurilor de frecare ale discului condus.

Solidarizarea in miscarea de rotatie si ghidarea axiala a discului de presiune cu volantul se face in mai multe moduri in finctie de tipul ambreiajului.

Pentru centrarea arcurilor de presiune, pe discul de presiune se prevad bosaje de ghidare sau gulere, asa cum se observa in figura urmatoare. In vederea protejarii arcurilor de presiune impotriva incalzirii excesive, intre ele si discul de presiune se instaleaza, de regula, garnituri termoizolante executate din acelasi material ca si garniturile de frecare ale discului condus.

Discul de presiune se construieste masiv pentru a putea inmagazina o cantitate cat mai mare din caldura care se degaje in timpul patinarii ambreiajului si pentru a asigura rigiditatea necesara unei apasari uniforme a discului condus pe suprafata de frecare.

Solidarizarea discului de presiune cu volantul

a,b-ambreiaj monodisc; c,d-ambreiaj bidisc

1,5-disc de presiune; 2-umerii discului; 3-ferestre; 4,8,12-stifturi;

6,9,13-volant; 7-carcasa ambreiajului; 10,15-disc de presiune interior;

11,15-disc de presiune exterior; 16-bosaje

Pentru a facilita transferul de caldura, discul de presiune este prevazut, pe partea opusa suprafetei de frecare, cu aripioare de racire.

Solutii pentru montarea arcurilor de presiune

a-cu bosaje de ghidare; b-cu gulere

1-arc de presiune; 2-bosaje de ghidare; 3-guler; 4-disc de presiune;

5-garnitura termoizolanta

Discurile de presiune trebuie sa aiba o rezistenta mare la uzura si de aceea, de regula se executa din fonta perlitica.

Discurile de presiune se executa din fonta cenusie cu duritatea de 170230 HB. Discurile cu diametre mari, care sunt supuse unor solicitari dinamice mari se confectioneaza si din fonta aliata cu Cr, Ni si Mo sau cu Ni, Mn si Si, procentul total de aliere fiind sub 2%.

Dispozitivul elastic de apasare este constituit din arcul central diafragma si solutia de fixare a arcului precomprimat intre carcasa si discul de presiune. Forta de apasare este asigurata de un singur arc, de o constructie speciala, numit diafragma.

In stare libera, arcul diafragma are forma unui trunchi de con, cu brate elastice, formate prin decuplari radiale (figura 2.8).

Ambreiaj cu arc central diafragma

Forta elastica a arcului pentru o sageata data variaza in functie de grosimea tablei, de unghil conului si de diametrele de rezemare pe carcasa mecanismului si pe discul de presiune.

Fixarea arcului intre carcasa si discul de presiune se face de asemenea in mai multe moduri, ala cum se arta in figura urmatoare. Rezemarea arcului diafragma fata de discul de presiune se face printr-un cordon circular C, intrerupt din loc in loc de fante radiale, care imbunatatesc schimbul termic prin accelerarea fenomenului de ventilare.

Asamblarea arcului cu carcasa se realizeaza de regula cu elemente nedemontabile.

La prima solutie, antretoazele sunt introdusein degajarile circulare practicate la extremitatea canalelor radiale si sunt nituite pe carcasa. Uzurile ce apar in zonele de contact cu arcul inrautatesc functionarea ansamblului, limitand perioada de utilizare.

Pentru o functionare corecta, la asamblare este prevazut un joc de montaj de 0,10,2 mm, pentru a evita solicitari suplimentare in arc; acest joc diminueaza cursa utila a discului de presiune.

Deformarea lamelelor arcului si cea a carcsei detrmina o intarziere la cuplare-decuplare dar imbunatateste progresivitatea ambreiajului.

Asamblari ale arcului diafragma

a-inel-antretoaza; b-coroana-inel; c-articulatie periferica

1-diafragma; 2-carcasa; 3-inel; 4-element de asamblare

La solutia cu coroana-inel, articularea diafragmei fata de carcasa se realizeaza printr-un inel continuu ambutisat pe carcasa, si printr-o coroana inelara din tabla ambutisata, deformata elastic la montaj, pe cealalta fata a diafragmei.

Asamblarea carcasa-diafragma-coroana este realizata prin deformarea unor lamele decupate in carcasa, ce trec prin degajarile circulare ale arcului intr-o asemenea maniera, incat sustin si apasa coroana inelara.

Solutia asigura o strangere elastica, limitand uzura datorata vibratiilor, o rigiditate satisfacatoare la actionarea mansonuli de decuplare si o buna preluare a abaterilor de executie a elementelor componente.

In cazul mecanismului de tip tras cu articulatie periferica, arcul diafragmei se reazema pe carcasa printr-o simpla apasare permanenta, prin cercul bazei mari, pe inelul continuu ambutisat in carcasa. Comanda decuplarii se efectueaza prin departarea mansonului de decuplare de discul de presiune. Prin solidarizarea mansonului de decuplare cu discul de presiune, uzura este automat compensata. Prin reducerea consolei intre zona de apasare a arcului diafragmei pe carcasa si fixarea carcasei pe volant, se mareste rigiditatea carcasei. Intarzierea la decuplare este foarte mica si nu se modifica in timp, indiferent de gradu de uzare.

Carcasa ambreiajului este fixata rigid pe volantul motorului prin suruburi, constituind suport pentru arcul diafragma si elementele de solidarizare in miscarea de rotatie si ghidare axiala a dicului de presiune. In partea centrala, carcasa are o deschizatura circulara, prin care trece arborele ambreiajului.

Carcasa ambreiaj DAC 665

1-Carcasa ambreiajului; 2,5- saiba; 3,4,7,11-suruburi; 6-capac orificiu vizitare;

10-parghie de debreiere; 12-cep sferic; 13-clema elastica; 14-burduf; 15-siguranta;

16-splint; 17-arc de readucere

Forma si dimensiunile carcasei depind de constructia ambreiajului. Carcasa este obtinuta prin ambutisare din tabla de otel cu continut redus de carbon, care permite o usoara elasticitate axiala a carcasei, ceea ce contribuie la cuplarea progresiva. Pentru ambreiajele mari, carcasa se executa monobloc, prin turnare din fonta sau otel, ori din doua bucati, partea superioara fiind turnata din fonta, iar cea inferioara stantata din tabla de otel.

La unele constructii, carterul ambreiajului se executa impreuna cu carterul cutiei de viteze, iar la altele separat.

c) Discul condus este un subansamblu constructiv al partii conduse a ambreiajului, care sub actiunea fortelor axiale dezvoltate in mecanismul ambreiaj, permite transmiterea fluxului de putere al motorului catre arborele condus al ambreiajului.

Principalele cerinte functionale ale discului condus sunt: sa transmita integral momentul motor; sa utilizeze eficient forta furnizata de mecanismul ambreiaj; sa asigure progresivitatea la cuplarea ambreiajului; sa permita o buna ventilare; sa asigure izolarea vibratiilor de torsiune provenite de la motor, pentru a proteja transmisia.

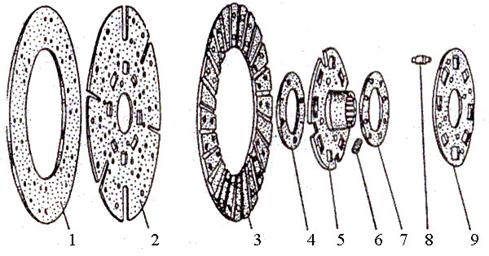

Disc condus

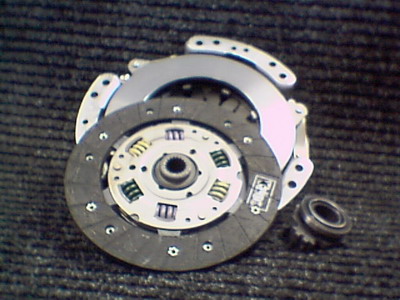

Elementele componente ale discului condus sunt prezentate in figura urmatoare:

Fig. 2.9 Elementele constructive ale discului condus

1,3-garnituri de frictiune; 2-disc suport; 4,7-inele de frecare;

5-butuc cu flansa; 6-element elastic; 8-nituri de asamblare;

9-disc suplimentar (de inchidere)

Discul suport este realizat din otel si are rolul de a permite fixarea garniturilor de frictiune si transmiterea momentului de torsiune intre garniturile de frecare si butucul discului.

Proprietatile elastice ale discului suport asigura progresivitatea cuplarii ambreiajului. Pentru sporirea elasticitatii discului suport se practica mai multe solutii: disc dantelat (disc prevazut cu taieturi radiale, impartit in mai multe sectoare indoite, astfel incat in zona periferica discul este ondulat), utilizarea unor arcuri ondulate intre discul suport si una dintre garniturile de frictiune sau disc suport ondulat si arc ondulat.

Discul suport al garniturilor se fixeaza de flansa butucului prin intermediul izolatorului pentru vibratii de torsiune. Vibratiile torsionale apar datorita rotatiei neuniforme a arborelui cotit si datorita variatiei vitezelor unghiulare la deplasarea automobilului.

Indiferent de caracteristica elementului de amortizare, aceste amortizoare se bazeaza pe o legptura elastica intre discul de frictiune si butucul discului. Elementul elastic de legatura poate fi: cauciuc, capsula hidraulica sau arcuri. Cele mai raspandite sunt amortizoarele de oscilatii cu inele de frictiune si element elastic cu arcuri elicoidale. Arcurile elicoidale, in numar de 612, sunt dispuse tangential in ferestrele discului de frictiune.

Amortizorul de oscilatii de torsiune contribuie la reducerea zgomotului in transmisie si la evitarea fenomenului de rezonanta.

Amortizor de vibratii de torsiune cu arcuri

1-arcuri elicoidale; 2-element de frictiune

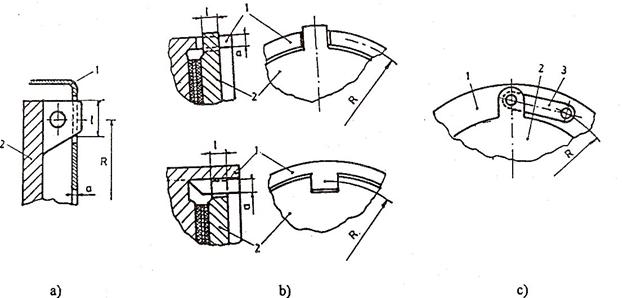

Garniturile de frictiune sunt elemente in forma de coroana circulara, fixate prin nituri pe discul suport din otel.

Materialele din care sunt confectionate aceste garnituri, trebuie sa indeplineasca urmatoarele cernte: coeficient de frecare ridicat si stabil in timp; rezistenta la uzura; functionare fara zgomot; rezistenta mecanica; rezistenta la temperaturi inalte; elasticitate axiala; prelucrabilitate usoara; sa asigure o cuplare lina, fara socuri, la plecarea din loc a automobilului.

Tipuri de garnituri utilizate:

garnituri FERODO pe baza de fibre de azbest;

garnituri din rasini sintetice armate cu fibre de kevlar sau cu fibre de sticla, care sunt nepoluante;

garnituri din pulberi metalice, rezistente, dar functioneaza cu zgomot;

garnituri din fibre impregnate cu liant si infasurate intr-o rasina sintetica.

In functie de materialul utilizat, coeficientul de frecare al garniturilor variaza intre 0,250,35 mm pentru materialele pe baza de azbest, respectiv 0,400,45 mm pentru materialele metaloceramice.

Fixarea garniturilor de frictiune pe disc se face cu nituri sau prin lipire cu cleiuri termorezistente.

Elemente de frictiune tip FERODO

Disc de frictiune metaloceramic

Pentru a proteja garniturile de frictiune impotriva incalzirii exagerate, pe suprafata acestora sunt prevazute o serie de canale radiale, prin care, la rotirea ambreiajului, circula aer care contribuie la racirea suprafetelor de frecare si la evacuarea prin centrifugare a particulelor rezultate din uzura garniturilor.

d) Mansonul de decuplare permite transmiterea efortului de decuplare primit de la furca de decuplare fixata pe carterul ambreiajului, mecanismului ambreiaj aflat in miscare de rotatie. Ansamblul este concentric cu arborele ambreiajului.

Mansonul actioneaza asupra parghiilor de decuplare al ambreiajele cu arcuri periferice, respectiv asupra partii centrale ale arcului, la ambreiajele cu arc central diafragma.

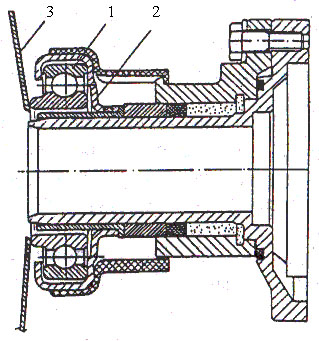

Elementele componente ale mansonului de decuplare sunt evidentiate in figura urmatoare:

Fig. 2.11 Manson de decuplare cu autocentrare

1-manson; 2-bucsa; 3-inelul rotitor al rulmentului

Mansoanele de decuplare sunt prevazute cu rulmenti de presiune axiali sau radial-axiali, ori cu inele de grafit.

Solutia cu inele de grafit se utilizeaza in special la autoturisme. Ea prezinta avantajul ca are constructie simpla si nu necesita ungere.

e) Parghiile de debreiere au rolul de a asigura deplasarea axiala a discului de presiune pe timpul decuplarii sau cuplarii ambreiajului.

Numarul parghiilor de debreiere depinde de dimensiunile ambreiajului, insa trebuie sa fie cel putin trei. In scopul micsorarii frecarii, parghiile se fixeaza in articulatiile de reazem prin inermediul unor rulmenti cu role-ace.

In figura urmatoare sunt prezentate elementele constructive si una dintre solutiile de fixare a parghiilor de debreiere:

Parghia de debreiere

1-surub; 2-rulment de presiune; 3-parghie de debreiere; 4-bolt dublu; 5-articulatie;

6-carcasa; 8-disc de presiune

Aceasta solutie permite deplasarea discului de presiune paralela cu el insusi. Pentru functionarea corecta, jocurile de la capetele interioare ale parghiilor de debreiere si rulmentul de presiune trebuie sa fie egale, astfel incat capetele interioare ale parghiilor sa se afle in acelasi plan. Acest joc se regleaza la montarea ambreiajului in fabrica sau dupa reparare. Reglarea se face prin strangerea sau slabirea surubului de la capatul interior al parghiei de debreiere.

Pentru obtinerea unei circulatii mai intense a aerului, care sa asigure o racire corespunzatoare a ambreiajului, unele parghii de debreiere au o forma speciala, indeplinind rolul unui ventilator.

Parghiile de debreiere pot fi rigide sau elastice. Cele rigide se executa prin forjare din otel carbon, dupa care se cianureaza pe o adancime de 0,2 mm si se calesc in ulei. Parghiile elastice se obtin prin matritare din otel cu continut ridicat de carbon si se calesc in ulei.

f) Arcurile de presiune au rolul de a mentine in contact suprafetele plane ale discului condus cu discul de presiune si volantul motorului.

Dupa modul in care sunt dispuse, arcurile de presiune ale ambreiajului pot fi periferice sau centrale.

Arcurile periferice sunt cilindrice, iar numarul lor depinde de marimea diametrului exterior al garniturilor de frictiune (Anexa 2). Pentru a evita incalzirea dintre arcuri si discul de presiune, intre ele se monteaza saibe termoizolante confectionate din acelasi material ca si garnitura de frictiune. Daca numarul necesar de arcuri periferice este mare, ele pot fi montate pe doua randuri concentrice.

Arcurile centrale pot fi cilindrice, conice sau tip diafragma. Ele nu se incalzesc de la discul de presiune, ceea ce permite mentinerea calitatilor lor elastice timp indelungat. Atat arcurile periferice, cat si cele centrale, se executa din oteluri speciale cu ados de mangan, avand duritatea 4045 HRC.

Anexa 2

Numarul arcurilor de presiune in functie de diametrul garniturii de frictiune

|

Diametrul exterior al garniturii de frictiune [mm] |

Numarul arcurilor de presiune |

|

pana la 200 | |

|

|

|

Sistemul de actionare al ambreiajului are rolul de a desface legatura de cuplare.

Pentru a putea exercita acest rol, sistemele de actionare a ambreiajului trebuie sa indeplineasca o serie de cerinte: sa asigure o cupalare rapida si o decuplare rapida si totala; forta aplicata pedalei sa fie cat mai mica; sa asigure compensarea automata a jocurilor datorate uzurii normale ale ambreiajului; sa aiba o constructie simpla si sigura in utilizare.

Din punct de vedere constructiv, sistemele de actionare pot fi:

a) Comanda mecanica a ambreiajului.

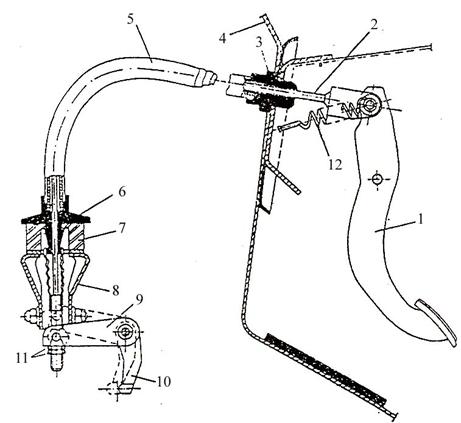

La variantele moderne, comanda mecanica se realizeaza prin cablu, actionarea mansonului de decuplare facandu-se de catre conducatorul auto, prin apasarea pedalei de ambreiaj. Compunerea unui asemenea mecanism este prezentata in figura de mai jos:

Comanda mecanica a ambreiajului

1-pedala; 2-cablu, 3,6,7-ansambluri elastice; 4-planseul automobilului; 5-teaca;

8-carterul ambreiajului; 9-furca de debreiere; 10-parghie de debreiere;

11-dispozitiv de reglaj, 12-arc

Reglarea cursei libere dintre mansonul de decuplare si mecanismul de ambreiaj se realizeaza cu un dispozitiv de tip surub-piulita, asigurat cu o contrapiulita. Controlul valorii de reglaj este realizat prin marimea deplasarii furcii sau pedalei, deoarece mansonul de decuplare nu este accesibil. Revenirea pedalei dupa debreiere se face sub actiunea arcului de readucere.

Sistemele moderne de actionare mecanica sunt prevazute cu dispozitive de reglare automata.

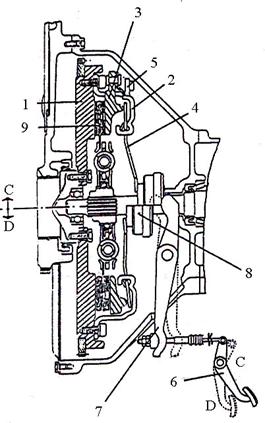

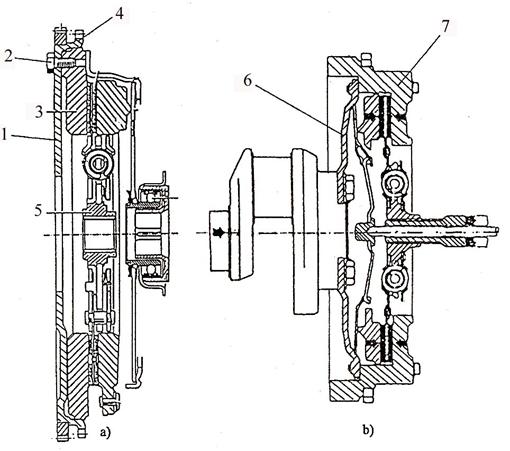

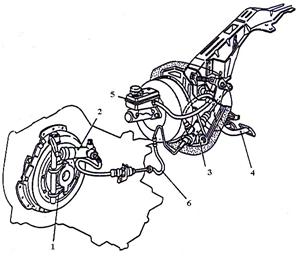

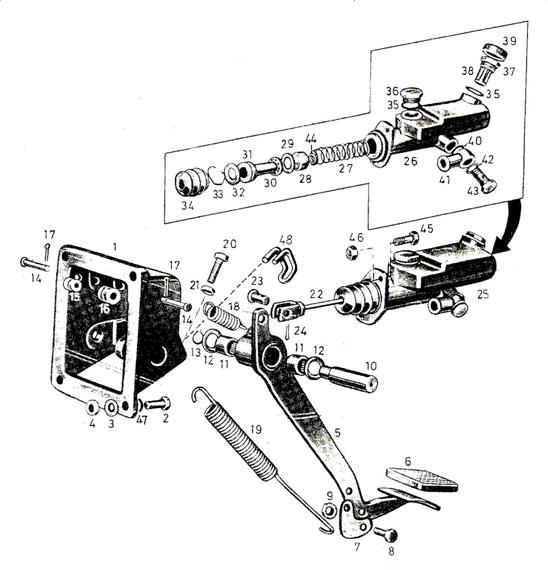

b) Comanda hidraulica a ambreiajului, ca principiu de constructie si functionare, este similara comenzii hidraulice a franelor.

In figura urmatoare este prezentata constructia de ansamblu a unei comenzi hidraulice a ambreiajului. Pedala de ambreiaj actioneaza pistonul pompei hidraulice de comanda. Prin intermediul unei conducte flexibile, uleiul din pompa este trimis cilindrului receptor, al carui piston actioneaza furca legata de mansonul de decuplare.

Actionarea hidraulica a ambreiajului

1-furca; 2-cilindru receptor; 3-piston; 4-pedala; 5-rezervor;

6-conducta flexibila

Sistemul prezinta avantajul efectului multiplicator obtinut prin adoptarea unui diametru pentru cilindrul receptor superior celui al cilindrului pompei de comanda.

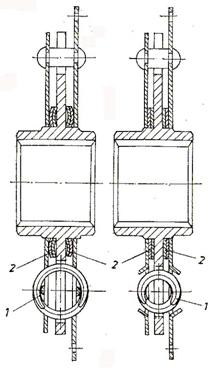

Pentru a mari fiabilitatea cilindrului receptor si pentru a spori durabilitatea rulmentului din mansonul de decuplare, in ultima perioada s-a procedat la integrarea cilindrului receptor in mansonul de decuplare, obtinandu-se astfel si suprimarea furcii.

Cilindru receptor integrat in mansonul de decuplare

1-rulment de presiune; 2-piston; 3-cilindru receptor; 4-bucta; 5-racord;

6-garnitura de etansare; 7-arc de compresiune

Deplasarea axiala a rulmentului de presiune se face sub actiunea pistonului din cilindrul receptor integrat in bucse. Accesul lichidului sub presiune se face prin racordul 5, etansarea fiind asigurata de garnitura frontala cu autoetansare. Arcul de compresiune mentine apasarea constanta a rulmentului asupra arcului diafragma.

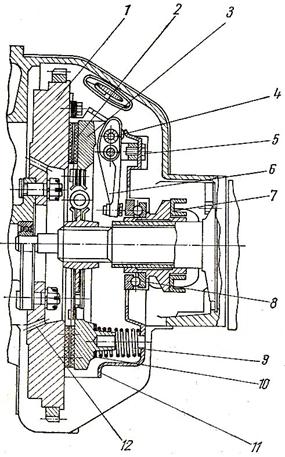

Comanda hidraulica a ambreiajului

1-suport comanda ambreiaj; 2,8,20,45-suruburi; 3-,12,29,32,47-saibe; 4,9,21,46-piulite; 5-pedala ambreiaj; 6-imbracaminte pedala; 7-suport arc; 10-bolt pedala; 11-rulment;

13-inel elastic; 14-bolt; 16-bucsa; 17,24-splinturi; 18,19,27,48-arcuri; 22-tija piston;

23-bolt; 25-cilindru de comanda; 26-corp cilindru; 28,31-garnituri piston; 29-saiba de compensare; 30-piston; 33-siguranta; 34-burduf; 35,42-inel de etansare;

36,37-dop filetat; 38-supapa; 39-capac; 40,42-inele de etansare;

41-racord inelar; 43-niplu; 44-taler arc

Calculul ambreiajului

Calculul ambreiajului cuprinde determinarea dimensiunilor principale in raport cu valoarea maxima a momentului motor, in functie de tipul si destinatia automobilului si de verificarea la rezistenta a elementelor componente.

Determinarea parametrilor de baza ai ambreiajului

Parametrii de baza care caracterizeaza constructia ambreiajului se refera la coeficientul de siguranta b, presiunea specifica ps, si cresterea de temperatura Dt, in ambreiaj, la pornirea motorului.

a) Coeficientul de siguranta al ambreiajului b Pe timpul functionarii ambreiajului, ca urmare a fazelor de cuplare-decuplare, se produce uzura suprafetelor de frecare a discurilor conduse. In consecinta, apare o detensionare a arcurilor si deci o modificare a fortei de apasare. Pentru ca ambreiajul sa fie capabil, in aceasta situatie, sa transmita momentul maxim al motorului, se adopta in calcul, momentul capabil, care este mai mare decat momentul maxim al motorului.

In calculul de predimensionare, acest lucru este luat in considerare prin coeficientul de siguranta al ambreiajului, notat b, si definit ca valoare a raportului dintre momentul de calcul a ambreiajului Ma si momentul maxim al motorului MM.

In acesta situatie se obtine valoarea momentului necesar al ambreiajului:

Ma = b. MM. (2.1)

Alegerea valorii coeficientului de siguranta al ambreiajului, in vederea determinarii momentului necesar al ambreiajului, se face tinandu-se seama de tipul si destinatia automobilului, precum si de particularitatile ambreiajului. Valoarea coeficientului de siguranta influenteaza diferit functionarea ambreiajului. Un coeficient mare impiedica patinarea ambreiajului in cazul uzarii garniturilor de frictiune, marind durabilitatea ambreiajului si reducerea timpului de patinare, dar creste forta de actionare a pedalei ambreiajului si cresc suprasarcinile in transmisia automobilului deoarece ambreiajul nu patineaza la aparitia unor solicitari mari.

Valoarea prea mica a coeficientului de siguranta conduce la marirea tendintei de patinare a ambreiajului, avand ca efect marirea duratei de patinare, ceea ce conduce la cresterea uzurii garniturilor de franare.

In timpul exploatarii automobilului, coeficientul de siguranta se micsoreaza datorita uzurii garniturilor de frecare, deorece prin uzura garniturilor, arcurile de presiune se destind si nu mai asigura forta de apasare initiala.

In consecinta se recomanda pentru coeficientul de siguranta b, valorile din tabelul urmator [Tab,Fr

Valorile coeficientului de siguranta b pentru diferite automobile

|

Tipul automobilului |

Coeficientul de siguranta b |

|

Autoturisme -cu capacitate normala de trecere -cu capacitate marita de trecere -de competitie | |

|

Autocamioane si autobuze | |

|

Autocamioane cu remorca sau care lucreaza in conditii grele |

In cazul ambreiajelor semicentrifugale coeficientul de siguranta b este o marime variabila care depinde de turatia motorului. Coeficientul de siguranta b0 la aceste ambreiaje, corespinzator turatiei nule a motorului se alege intre valorile: b0 = 0,851,00 pentru autoturisme si b0 = 1,001,30 pentru autocamioane [Fr

In cazul ambreiajelor la care este prevazuta regarea fortei de apasare a arcurilor de presiune, ca si in cazul arcului central, coeficientul de siguranta b se alege cu valori mai mici (b = 1,11,3) [Unt].

La ambreiajele cu mai multe discuri se recomanda ca valoarea coeficientului de siguranta sa fie majorata cu 1520% fata de valorile recomandate pentru ambreiajele cu un singur disc, deoarece frecarea intre piesele ambreiajului este mai mare [unt]

b) Presiunea specifica (po ), dintre suprafetele de frecare ale ambreiajului se defineste ca raportul dintre forta dezvoltata de arcurile de presiune F si aria unei suprafete de frecare a ambreiajului A:

po = F/A MPa (2.2)

Forta de apasare F asupra discurilor se poate determina din conditia ca momentul de frecare al ambreiajului sa fie egal cu momentul de calcul.

F = Ma/i.m.Rmed (2.3)

unde:

i = 2.n reprezinta numarul suprafetelor de frecare (n-numarul de discuri conduse);

m -coeficientul de frecare dintre discurile ambreiajului;

Rmed-raza medie a garniturilor de frictiune. Rmed = (Re + Ri)/2

Valoarea maxima a presiunii specifice este limitata prin tensiunea admisibila de strivire a materialului constituient al garniturilor. La adoptarea valorii de predimensionare a ambreiajului trebuie sa se tina seama de urmatoarele aspecte:

valorile mari ale presiunii specifice favorizeaza reducerea dimensiunilor constructive ale ambreiajului, dar reduce substantial durabilitatea lui;

valorile mici ale presiunii specifice implica cresteri ale gabaritului, a maselor si a momentelor de inertie ale partii conduse a ambreiajului. Datorita cresterii razelor, cresc vitezele tangentiale alunecare dintre suprafetele de contact la cuplarea ambreiajului, situatie in care creste uzura de alunecare a garniturilor.

Coeficientul de frecare poate avea diferite valori in functie de natura suprafetelor in frecare conform tabelului urmator:

Valori ale coeficientului de frecare m pentru diferite materiale

|

Materialele cuplei de frecare |

m |

|

Otel - bronz foforos | |

|

Otel - aliaj Cu-Ni | |

|

Otel-Fe sinerizat | |

|

Otel-Fe Cu sinerizat | |

|

Otel-Otel | |

|

Fonta-Otel | |

|

Ferodou-Otel |

In cazul in care se tine seama de pierderile prin frecare din canelurile discului condus si din elementele de ghidare ale discului de presiune, forta F se poate exprima cu ajutorul relatiei:

F = cf. Fa (2.4)

in care:

Fa reprezinta forta de apasare a arcurilor asupra discurilor ambreiajului;

cf coeficient care tine seama de fortele de frecare. Pentru ambreiajele monodisc cf = 0,900,95 , iar pentru ambreiajele bidisc cf = 0,800,85.

Din considerente de uzura a suprafetelor de frecare, presiunea specifica a ambreiajului se admite in urmatoarele limite [Tab]: po = 0,20,5 MPa pentru garniturile din rasini sintetice impregnate cu kevlar sau cu fibre de sticla si po = 1,52,0 MPa pentru garniturile metaloceramice.