| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Sa se proiecteze un sistem de fabricatie pentru

realizarea familiei de produse ghidaje liniare componente indispensabile in

automatizari, masini unelte, roboti industriali

Prezentare generala a Grupului Schaeffler si a ghidajelor liniare

Locatiile Schaeffler in lume

Gama de produse

Investitia SCHAEFFLER Romania

Angajati Cifra de afaceri 80 Fabrici

in toata lumea 58 000 in toata lumea: 7 Mrd. in 2008 in peste 100 de locatii

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n Rulmenti si lagare de alunecare

n Rulmenti lineari

n Componente de motoare

n Produse de inalta precizie

n Aplicatii de motoare

n Aplicatii de transmisii

Anul de infiintare: 1946

Sediul central: Herzogenaurach/ Germania

36 centre de productie

n Sisteme de ambreaje

n Ambreaje cu volanta dubla

n Componente pentru transmisii variabile

n Pompe pentru automobile

n Transformatoare hidraulice

n Automatizarea transmisiilor

Anul de infiintare: 1965

Sediul central: Bühl/ Germania

19 centre de productie

![]()

n Rulmenti pentru industria constructoare de masini si automobilistica

n Rulmenti de inalta precizie pentru:

w Industria aerospatiala

w Masini-unelte

w Industria textila

Anul de infiintare: 1883

Sediul central: Schweinfurt/ Germania

27 centre de productie

Gama de produse pentru sectorul Aerospatial

Furnizor unic pentru rulmentii de propulsie a noului avion de mare capacitate A 380

Rulmenti si componente speciale pentru elicoptere, turbine de actionare si nave cosmice

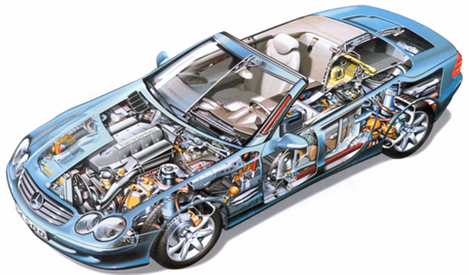

Gama de produse pentru sectorul auto

|

|

|

|

|

|

|

|

|

|

|

|

Gama de produse pentru sectorul industrial Role de cama Rulmenti cu role conice![]()

|

|

|

|

|

|

|

|

|

|

|

Proiectul SCHAEFFLER ROMANIA

Octombrie Infiintarea societatii INA-Schaeffler Brasov S.R.L.

Noiembrie 2002:

Lansarea liniei de productie in hale inchiriate

Iunie Asezarea pietrei de temelie a noii fabrici

Iunie

- Inaugurarea primei faze a constructiei

- Dna Maria-Elisabeth Schaeffler a fost numita membru de onoare al Senatului Universitatii 'Transilvania' Brasov

Decembrie 2005:

- Certificare TUEV si de mediu

Septembrie 2005:

- Start productie in Hala II

August

Start productie in Hala III

Iulie 2007:

Start productie in Hala IV

- Nr. angajati

Nr. de angajati

Investitia: ca. 200 Milioane Euro

Intindere: ca. 35 Ha.

Suprafata construita: 67.000 m - 4 Hale

Gama de produse Schaeffler

Romania

Produse fabricate in locatia din Cristian

Carcase de pompa

Ghidaje liniare Furci Colivii

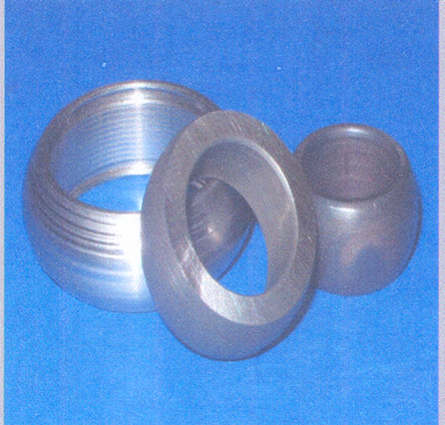

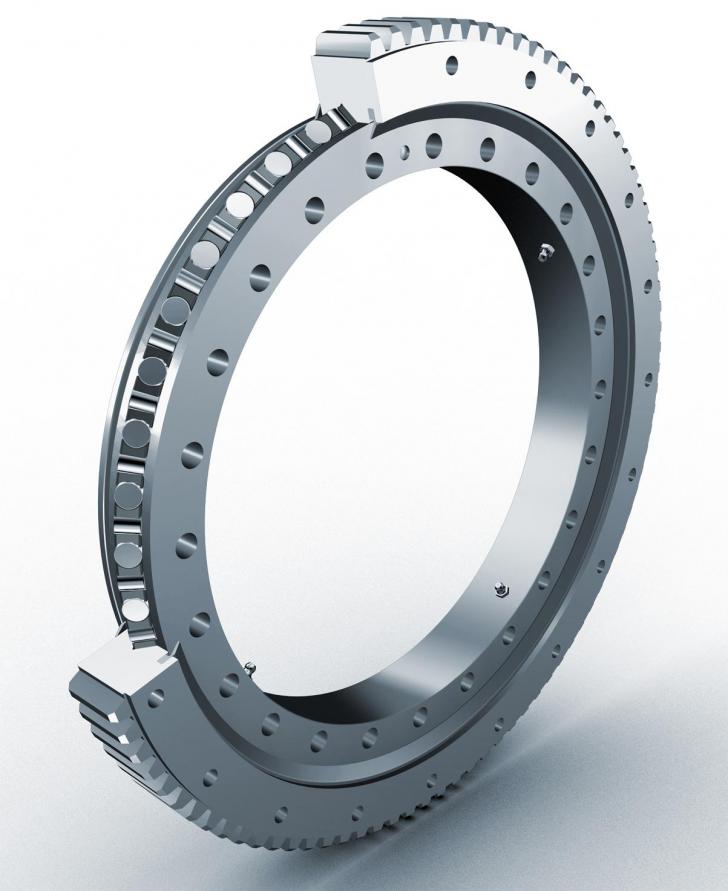

Galeti RSTO Rulmenti mari Cuplaje de rotire

Prezentare generala a ghidajelor liniare

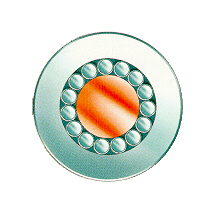

Sprijinirea sistemelor mobile ale aparatelor reprezinta una dintre cele mai importante probleme constructive ale mecanicii. Elementele constructive, care au rolul sa asigure miscarea relativa dintre partile fixe si sistemele mobile sunt, dupa caz, lagarele sau ghidajele de translatie. Sprijinirea osiilor, prin intermediul fusurilor si pivotilor, se face prin lagare la miscarea de rotatie, iar sprijinirea glisierelor se face prin ghidajele de translatie, pentru miscarea de translatie. Indiferent care din cele doua parti componente (fusul sau lagarul, glisiera sau ghidajul) este mobila, dimensiunile principale, se stabilesc concomitent, influentandu-se reciproc.

In raport cu natura frecarii, lagarele si ghidajele de translatie pot fi prin alunecare si prin rostogolire.

Din punct de vedere al directiei sarcinii principale fata de axa de rotatie, lagarele se clasifica in radiale si axiale. Deoarece in executia practica rareori exista o directie unica a sarcinii, de regula este necesar sa se asigure posibilitatea preluarii fortelor dupa ambele directii. Sprijinirea se poate executa la capetele arborelui unilateral sau bilateral prin fusuri frontale sau pe corpul arborelui prin fusuri intermediare. Din categoria corpurilor de sprijinire mai fac parte lagarele si ghidajele cu elemente elastice si in ultimul timp cele cu banda. Pentru incarcari mici se mai folosesc lagarele cu mercur si lagarele magnetice si electrostatice.

Este importanta alegerea tipului de lagar. Daca pana la aparitia lagarelor cu rostogolire (suedezul S. Wing Quist a pus la punct fabricatia de serie a acestora in anul 1907) nu exista aceasta problema, singurul tip de lagar disponibil fiind acela cu alunecare, s-a nascut o concurenta sustinuta intre cele doua tipuri de lagare, cele cu rostogolire fiind folosite adesea si in conditii improprii.

Incepand cu a doua jumatate a secolului nostru, domeniile de utilizare s-au definit tot mai bine si s-au raspandit tot mai mult, unele tipuri de lagare cu alunecare avand proprietati cu totul remarcabile privind precizia, durabilitatea, rigiditatea, nivelul scazut al frecarilor si costul redus de fabricatie. Acestea contribuie la recuperarea de catre lagarele cu alunecare a unor vaste domenii de utilizare, pe langa acelea traditionale (de ex. Lagarele motoarelor cu piston).

Se remarca astfel comportarea superioara a lagarelor de alunecare la incarcarii pulsatorii, oscilante, sau cu vibratii, in medii contaminate cu diverse impuritati, durabilitatea si precizia lor ridicata, costul de fabricatie mult mai redus, functionare silentioasa, ancombrament mai redus. Trebuie de asemenea remarcat faptul ca, in domeniul vitezelor relativ medii si foarte mari, capacitatea specifica de incarcare a lagarelor cu alunecare (pe unitate de volum) este superioara celor cu rostogolire. In fine exista regimuri functionale (viteze relativ ridicate) si tipuri de lagare cu alunecare

(hidrostatice sau lubrificate cu gaz) la care nivelul frecarii este inferior fata de lagarele echivalente cu rostogolire.

Pe de alta parte, lagarele cu rostogolire prezinta avantaje certe in cazul functionarii la temperaturi ridicate sau foarte scazute, precum si in cazul pornirilor si opririlor frecvente, sau a deselor schimbari de directie a sarcinii. De asemenea lagarele cu rostogolire s-au pretat cu usurinta la standardizare, toate aceste avantaje asigurandu-le o larga raspandire in unele domenii de utilizare devenite in prezent practic traditionale, asa cum se intampla si in cazul lagarelor cu alunecare.

Astfel lagarele de rostogolire se folosesc in exclusivitate pentru echiparea turbomotoarelor de aviatie, datorita momentului mic de frecare la pornire, nivelului ridicat de temperaturi posibil de suportat si sigurantei pe care o prezinta in cursul deselor porniri si opriri ale motorului, sau in cazul sistarii alimentarii cu ulei. S-au facut insa si incercari de realizare a unor lagare hibride, combinatii de lagare cu rostogolire si alunecare, acestora din urma revenindu-le sarcina functionarii in regim de croaziera totodata exista categorii intregi de masini-unelte, motoare electrice, utilaje industriale, transmisii de automobile, etc echipate cu rulmenti.

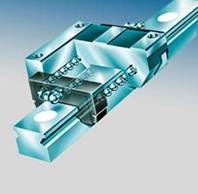

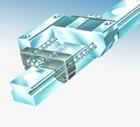

Ghidaje liniare: rol, caracteristici generale

Ghidajele liniare sunt sisteme mecanice de transmisie pe o anumita directie intre anumite limite, avand o buna rigiditate fapt ce permite acestora sa sustina o mare incarcatura.

Dintre caracteristicile pe care le au ghidajele, cele mai importante sunt:

-rigiditate buna, nedeformandu-se sub actiunea fortelor exterioare;

-precizie ridicata in miscare, eliminand orice abatere de la planeitate, paralelism;

-coeficient scazut de frecare;

-sunt usor de intretinut;

-pot fi folosite in medii diferite (medii cu temperaturi inalte sau scazute, medii corozive)

Datorita avantajelor de care dispun, ghidajele sunt folosite:

-in industria de masini unelte (CNC, masini pentru prelucrarea tablei, masini de ambalat);

-roboti industriali;

-echipamente medicale.

Din multitudinea variantelor de ghidaje existente amintesc urmatoarele;

-ghidaje liniare cu lant de bile (fig.1)

-ghidaje liniare cu lant de role (fig.2)

-ghidaje liniare incrucisate (fig.3)

-ghidaje liniare curbate (fig.4)

|

|

|

|

2.Tehnologia de producere a ghidajelor liniare

In acest capitol voi incerca sa fac o prezentare a tehnologiei de producere a ghidajului liniar, a principalelor caracteristici dimensionale ale piesei si a masinilor unelte folosite in prelucrare.

|

Alegerea materialului pentru executia ghidajelor liniare

Regimul sever al solicitarilor si caracterul deosebit de complex al fenomenelor de deteriorare nu au facut posibila stabilirea unei legaturi directe intre proprietatile mecanice standard si calitatea otelului utilizat pentru fabricarea ghidajelor liniare. Studiile experimentale efectuate au stabilit ca pentru aprecierea calitatii otelului de ghidaje liniare trebuie considerate urmatoarele proprietati mecanice si fizice: durabilitatea la solicitarea de oboseala de contact; duritatea la temperatura ambianta si la temperatura ridicata; coeficientul de dilatare; tenacitatea; rezistenta la coroziune; caracteristicile de transformari metalurgice.

Pentru utilizari si conditii de solicitare normale importanta esentiala prezinta numai primele doua proprietati, celelalte devenind importante numai in aplicatii speciale.

Aprecierea duritatii se realizeaza cu metode clasice, in schimb evaluarea comportarii la oboseala de contact este o problema dificila prin complexitatea factorilor ce intervin. Se folosesc, in acest scop, incercari de durabilitate la oboseala de contact efectuate pe loturi de epruvete, rezultatele fiind interpretate statistic.

Otelurile utilizate pentru fabricarea ghidajelor liniare sunt in marea majoritate a cazurilor cu continuturi ridicate de carbon, utilizandu-se totusi de catre unele firme constructoare si oteluri de cementare. Indiferent de tipul otelului, duritatea minima acceptata este de 58 HRC.

Oteluri de carburare

Cu rezultate bune in exploatare pentru anumite utilizari ale ghidajelor lilniare s-au dovedit otelurile aliate de carburare, a caror compozitie chimica este prezentata in tabelul urmator.

|

Marca otelului |

Compozitia chimica ,% |

|||||||

|

C |

Mn |

Cr |

Ni |

Si |

Mo |

S max |

P max |

|

|

20 MoCrNi 06v STAS 11525-80 | ||||||||

|

13CrNi35X v STAS 11525-80 |

|

|||||||

|

21MoMnCr12 STAS 791-80 | ||||||||

|

15Cr08Mo STAS 791-80 | ||||||||

Prelucrarea se realizeaza pe masina de debitat MISSLER. Materia prima pentru ghidaje este sub forma de bara laminata, cu lungimea de 6 metrii. Prinderea barei se face in menghine cu actionare hidraulica in 3 puncte.

Dimensiunea unui semifabricat dupa debitare va fi: 50 x 23 x 42,5 mm.

Se realizeaza pe masina de frezat DECKEL MAHO 63H. Montajul semifabricatelor pe dispozitivului de prindere se realizeaza in stea. Pentru realizarea tuturor prelucrarilor pe aceasta masina, sunt necesare 2 prinderi ale semifabricatului.

Montajul acesta permite prindere in dispozitiv a 16 piese. Pentru aceasta, dispozitivul are ca si parti componente pentru prima prindere a pieselor urmatoarele:

|

8

bacuri fixe

8

bacuri fixe

8 bacuri mobile

8 bacuri flotante

pentru centrare - tampon magnetic

Inainte de prindere este obligatorie curatarea menghinelor, aceasta operatie se va face cu furtunul de aer comprimat de la masina (fig.2.2). Curatare se face la fiecare montare si demontare a pieselor

|

La prima prindere pe menghina piesele se

vor centra

intre bacuri cu ajutorul tamponului magnetic (fig 2.3).

La prima prindere pe menghina piesele se

vor centra

intre bacuri cu ajutorul tamponului magnetic (fig 2.3).

Tamponul magnetic este reglabil pentru toate tipurile de piese care se executa in segment. Reglajul tamponului se face la demarajul de serie la prima piesa care se prinde pe menghina. Dupa calibrarea pieselor, prelucrarile se executa dupa cum urmeaza:

a) Frezare lungime 39,8±0,1

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schisa prelucrare |

|

1. |

- T 10101 - freza frontala cu placute - atasament HSK - 63 , Ø22 - nr. placute: 3 - durabilitate: 30min - regim de aschiere: V = 2785 [rot/min] F = 1420[m/min] |

|

|

b) Frezare cant de referinta + fata mare

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

2. |

- T 10322 - freza - atasament HSK - 63, Ø 18 numar dinti: 8 - durabilitate: 50min - regim de aschiere: V = 4420[rot/min] F =2929[m/min] |

|

|

c) Frezare degajamente fata mare + sanfren capete

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

3. |

- T 10711 - atasament HSK - 63, Ø 16 - nr placute: 1 - durabilitate:30 min - regim de aschiere: V = 9549[rot/min] F = 2864[m/min] |

|

|

d) Gaurire + sanfren gauri de fixare fata mare(6x)

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

4. |

- T 20027 - burghiu in trepte - atasament HSK - 63, Ø 8, lungime 70 - dimensiuni: Ø4,55x6,6 / 8,5 - durabilitate:50 min - regim de aschiere V = 5246[rot/min] F = 787[m/min] |

|

|

e) Gaurire sanfren 4xM2 + punctare gauri de recirculare

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

5. |

- T 20008- burghiu in trepte - atasament HSK - 63, Ø 4, lungime 140 - dimensiune : 3 x1.65 -durabilitate:80 min - regim de aschiere: V = 10610[rot/min] F = 530[m/min] |

|

|

f) Gaurire cai de recirculare

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

6. |

- T 20205 - burghiu cu racire interioara - atasament HSK - 63, Ø 6 , lungime 60 - dimensiune Ø 3.1 - durabilitate:40min - regim de aschiere: V = 7187[rot/min] F = 575[m/min] |

|

|

g) sanfrenare gauri de recirculare

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

7. |

- T 20100 - burghiu de centruire - atasament HSK - 63, Ø 25, lungime 100 - dimensiune:Ø 4.22 - durabilitate:50min - regim de aschiere: V = 2652[rot/min] F = 397[m/min] |

|

|

h) Filetare 4xM2

|

Nr. crt |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

8. |

- T 30103 - tarod - atasament HSK - 63, Ø 25, lungime 100 -dimensiune: Ø2 -durabilitate:20min - regim de aschiere: V = 1432[rot/min] F = 572 [m/min] |

|

|

|

Pentru

prelucrarile ce vor fi realizate la cea de-a doua

prindere (fig 2.4), dispozitivul de prindere a pieselor este format din:

Pentru

prelucrarile ce vor fi realizate la cea de-a doua

prindere (fig 2.4), dispozitivul de prindere a pieselor este format din:

8 bacuri fixe

8 bacuri mobile

8 bacuri flotante

16 limitatoare montate pe stanga

Asezarea pieselor se face cu cantul de referinta, prelucrat anterior, pe limitator. Acest lucru este exemplificat in figura alaturata (fig. 2.4). Prinse in dispozitiv, piesele sunt prelucrate astfel:

a) Ebosare degajament central si fata mica

|

Nr.crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

1. |

- T 10324 - freza - atasament HSK - 63, Ø 12 - dimensiune: Ø 12 - durabilitate:40min - regim de aschiere: V = 6631[rot/min] F = 2122 [m/min] |

|

|

b)Frezare ebos panta la 30º

|

Nr.crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

2. |

- T 10324 - freza - atasament HSK - 63, Ø 12 - dimensiune: Ø 12 - durabilitate:40min - regim de aschiere: V = 6631[rot/min] F = 2122[m/min] |

|

|

c)Frezare finitie degajament sus

|

Nr. crt |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

3. |

- T 10404 - freza profilata - atasament HSK - 63, Ø 16, lungime 60 mm - durabilitate:30min - regim de aschiere: V = 3978[rot/min] F = 1193[m/min] |

|

|

d)Frezare profil pista

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

4. |

- T 10484 - freza profilata - atasament HSK - 63, Ø 14 - durabilitate: min - regim de aschiere: V = 5684[rot/min] F = 1818[m/min] |

|

|

e)Frezare finitie pante la 30º

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

5. |

- T 10101 - freza frontala - atasament HSK - 63, Ø 22, lungime 60 mm nr. placute: 3 - durabilitate:30min - regim de aschiere: V = 2785[rot/min] F = 1420[m/min] |

|

|

f)Frezare finitie lamaj gauri de fixare (6x)

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schiaa prelucrare |

|

6. |

- T 10389 - freza - atasament HSK - 63, Ø 8 - dimensiune: Ø - durabilitate:30min - regim de aschiere: V = 8488[rot/min] F = 1018[m/min] |

|

|

g)Sanfrenare lamaj Ø 5,25 x 90º

|

Nr. ctr. |

Caracteristici scula aachietoare |

Imagine scula |

Schita prelucrare |

|

7. |

- T 20249 - burghiu de centruire - atasament HSK - 63, Ø 25 -dimensiune burghiu: Ø 6 -durabilitate:100 min - regim de aschiere: V = 1856[rot/min] F = 185[m/min] |

|

|

h)Filetare gauri de fixare (6x)

|

Nr. crt. |

Caracteristici scula aschietoare |

Imagine scula |

Schita prelucrare |

|

8. |

- T 30104 - tarod - atasament HSK - 63, Ø 25 -dimensiune tarod: Ø 5 durabilitate:50 Min -regim de aschiere: V = 1591[rot/min] F = 1273[m/min] |

|

|

Dupa realizarea tuturor prelucrarilor pe masina de frezat, piesele sunt trecute pe rand la debavurare. La masina de debavurat suprafetele prelucrate se curata de bavuri prin asezarea piesei perpendicular pe banda abraziva, evintindu-se oscilarea piesei in plan vertical (fig 2.5).

|

Debavurarea se va continua cu perierea muchiilor ascutite pe aceiasi masina (fig 2.6). Placa suport a benzi abrazive se va verifica la planeitate si se va reconditiona sau inlocui o data pe luna.

|

Dupa operatia de slefuire piesele se vor verifica vizual si apoi se vor controla dimensional in conformitate cu planul de verificare existent pentru fiecare reper .Frecventa de verificare dar si cantitatea ce trebuie verificata sunt trecute in planul de verificare al reperului.

Pentru imbunaiirea caracteristicilor mecanice sau fizico-chimice ale stratului superficial al pieselor, este nesecesara aplicarea unui tratament termic. Valoarea duritatii ce se doreste a fi obtinuta dupa tratament este cuprinsa intre 58 - 62 HRC, iar stratul impus imbogatit va trebui sa aiba minim 0 mm (valoare obtinuta dupa rectificare), chiar daca stratul reglat este de 1,2±0,2mm. O alta conditie este aceea ca la o adancime de 0 mm duritatea stratului sa atinga valoarea de 650 HV1.

|

Piesele sunt incarcate in cosuri din otel refractat (fig.2.7), si

sunt introduse in cuptor. Asezarea se face in asa fel incat sa se evite lovirea pieselor. Intr-un cos

sunt aranjete referinte doar de acelasi tip, intr-un singur rand. Se pot suprapune maxim 3 cosuri.

Piesele sunt incarcate in cosuri din otel refractat (fig.2.7), si

sunt introduse in cuptor. Asezarea se face in asa fel incat sa se evite lovirea pieselor. Intr-un cos

sunt aranjete referinte doar de acelasi tip, intr-un singur rand. Se pot suprapune maxim 3 cosuri.

Tratamentul termic consta in urmatoarele etape:

a) Cementarea este tratamentul termochimic de saturatie a stratului superficial. Atmosfera din cuptor este formata din azot, metanol si propan. Temperatura de lucru este cuprinsa intre 980 - 1000 °C iar durata de tratare depinde de adancimea stratului impus.

|

Procesul de cementare presupune mai multe

faze si anume: saturatie (1) - atomii de carbon difuzeaza in suprafata

materialului; aceasta faza se realizeza la un potential de 1,36% C, intr-un

interval de aproximativ 120 minute, la o temperatura de 1000°C; difuzie (2) -

atomii de carbon difuzeaza in strat spre miezul piesei, potentialul de carbon

este de 0,70%, iar timpul este de aproximativ jumatate din

Procesul de cementare presupune mai multe

faze si anume: saturatie (1) - atomii de carbon difuzeaza in suprafata

materialului; aceasta faza se realizeza la un potential de 1,36% C, intr-un

interval de aproximativ 120 minute, la o temperatura de 1000°C; difuzie (2) -

atomii de carbon difuzeaza in strat spre miezul piesei, potentialul de carbon

este de 0,70%, iar timpul este de aproximativ jumatate din

timpul aferent fazei de saturatie; inainte de a se face calirea (3) in baie de ulei, are loc o scadere de temperatura pana la 840°C.

Toate aceste etape sunt reprezentate in graficul alaturat.

Dupa cementare reperele sunt transportate cu ajutorului unui carucior la masina de spalat unde in urma mai multor spalari se inlatura cantitatea de ulei de pe suprafata lor. Aceasta operatie dureaza aproximativ 55 minute, folosindu-se o solutie de degresare alcalina, la temperatura de 60°C.

b) Revenirea, cea de-a doua etapa, da posibilitatea materialelor aflate intr-o stare de neechilibru sa se reintoarca la o stare structurala apropiata de cea de echilibru. Aceasta se realizeaza la o temperatura de 170°C, aproximativ 120 minute.

|

La sfarsitul tratamentului termic,

reperele vor trebui sa prezinte toate caracteristicile mentionate: duritate 58

- 62 HRC, valoarea stratului superficial imbogatit minim 0,8 mm, iar duritatea

la 0,6 mm sa fie de 650 HV.

La sfarsitul tratamentului termic,

reperele vor trebui sa prezinte toate caracteristicile mentionate: duritate 58

- 62 HRC, valoarea stratului superficial imbogatit minim 0,8 mm, iar duritatea

la 0,6 mm sa fie de 650 HV.

Magnatest - se realizeaza pe aparatul GPG, aparat de control prin curenti foucault cu frecvente mici si medii la control nedistructiv. Aceasta metoda de control permite urmarirea caracteristicilor:

compozitie otel;

duritate, structura;

adancime de tratare.

Reglarea aparatului se face in urma trecerii prin bobina a 21 de piese, rezultatul fiind obtinerea unei elipse (fig.2.19) ale carei margini definesc limitele de incadrare ale pieselor. Elipsa este impartita in 4 categorii: categoria 1 (partea superioara a elipse) -stratul superficial este moale, categoriile 2, 3 cuprind piesele ce se incadreaza in limitele normale (partea de mijloc a elipsei), categoria 4 - aceste piese au un strat foarte dur (partea inferioara).

In urma magnatestului se incearca indentificarea dintr-un lot a reperului cu stratul cel mai moale, pentru debitarea unei parti din acesta si trimiterea catre laborator pentru o analiza mai amanuntita.

Laboratorul verifica atat compozitia chimica a piesei precum si duritatea inregistrata in strat la diferite adancimi (fig 2.20) . In functie de rezultatul laboratorului, reperele isi pot continua fluxul tehnologic sau li si mai poate aplica un nou tratament pana cand vor indeplinii conditiile dorite.

|

|

Pentru a putea fi introduse in masina de sablat, reperele

trebuiesc pregatite astfel: gaurile filetate sunt protejate cu suruburi iar

gaurile infundate cu arcuri, pentru a impiedica patrunderea alicelor in

interiorul acestora. Piesele sunt asezate pe fata mica (fig.2.11) in suport si

introduse in camera de sablare. Cu ajutorul celor 3 turbine sunt suflate alice

din otel timp de 10 min. Sablarea se incheie cu o suflare de aer pentru

inlaturarea posibilelor alice ramase pe suprafata pieselor.

Pentru a putea fi introduse in masina de sablat, reperele

trebuiesc pregatite astfel: gaurile filetate sunt protejate cu suruburi iar

gaurile infundate cu arcuri, pentru a impiedica patrunderea alicelor in

interiorul acestora. Piesele sunt asezate pe fata mica (fig.2.11) in suport si

introduse in camera de sablare. Cu ajutorul celor 3 turbine sunt suflate alice

din otel timp de 10 min. Sablarea se incheie cu o suflare de aer pentru

inlaturarea posibilelor alice ramase pe suprafata pieselor.

Dupa indepartarea arcurilor si a suruburilor, piesele sunt transportate la masina de spalat, pentru spalare acestora. Masina realizeaza si uscarea pieselor inainte de a fi trimise la rectificare.

Rectificarea este o operatie de prelucrare prin abraziune, efectuata pe o masina utilizand ca scula o piatra abraziva, ce permite imbunatatirea starii suprafetei sau a abaterilor de forma, si reducerea tolerantelor dimensionale ale pieselor de prelucrat. Pietrele abrazive sunt foarte complexe, diferntiindu-se prin marimea granulelor, spatiul dintre granule, liant, diametru si latime.

Pentru prelucrarea ghidajelor se folosesc masini de rectificat cu comanda numerica. Deosebirea fata de masinile-unelte clasice, o constituie comanda numerica ce permite deplasarea pe axele masinii cu motare si nu cu ajutorul manivelelor de comanda.

a) Rectificare fata mica

Aceasta masina este echipata cu o brosa cu 6 segmenti asezata vertical. Segmentii sunt pietre de rectificat, de forma unor prisme trepezoidale. Pentru prelucare piesele sunt asezate cu fata mare pe platoul magnetic al masinii.

|

Nr. crt. |

Caracteristici piatra abraziva |

Imagine piatra abraziva |

Schita prelucare |

|

- material: electrocorindon normal - dimensiune: 70-64 x 25 x 150 - durata de viata: 13800 piese - regim de aschiere: V= 25 m/s - avans de lucru F= 30 m/min |

|

|

b) Rectificare fata mare si cant

Pentru prelucrare piesele sunt asezate pe platoul magnetic, fixate pe rigla, pe fata mica. Deoarece vor fi prelucrate 2 suprafete, fata mare si cantul, este necesara inclinarea platoul magnetic cu 10º.

Piatra abraziva folosita este o piatra profilata ce permite rectificarea in acelasi timp a celor 2 suprafete.

Pentru indepartarea depunerilor de pe piatra, in programul masinii este trecuta diamantarea acesteia la un anumit interval de timp, in functie de numarul pieselor prelucrate.

|

Nr. crt. |

Caracteristici piatra abraziva |

Imagine piatra abraziva |

Schita prelucare |

|

- material: electrocorindon normal - dimensiune:Ø400 x 90 x 127 - durata de viata: 5800 piese - regim de aschiere: V = 27 m/s - avans de lucru F = 400 mm/min |

|

|

c) Rectificare piste

Se foloseste o masina de rectificat cu brosa verticala. Piatra abraziva utilizata este o piatra neprofilata pentru inceput. Obtinerea formei se realizeaza cu o moleta, a carei profil este data de negativul pistei, dupa executarea unui program pe care masina il are incorporat.

|

Nr. crt. |

Caracteristici piatra abraziva |

Imagine piatra abraziva |

Schita prelucare |

|

- tip granule: carbura de siliciu neagra - dimensiune: Ø19.5 x 9.5 x M4 - durata de viata: 1600 piese - regim de aschiere: V = 60 m/s - avans de lucru F = 27 m/min |

|

|

Pentru indepartarea uleiului dar si a spanului ramas de la prelucrarea anterioara, inainte de controlul final, pieselor li se aplica o ultima spalare. Aceasta se realizeata pe o masina de salat DURR.

Piesele sunt asezate in cosuri de inox, dupa ce acestea au fost acoperite cu o plasa si un gratar, pentru a impiedica lovirea in timpul spalarii.

Deplasarea cosurilor pana la intrarea in recipientul de lucru se face prin intermediul unui conveior cu role. Masina se alimenteaza automat fiind prevazuta cu senzori, care verifica numarul cosurilor dar si inaltimea lor. Se pot introduce in camera de spalare 4 cosuri, dispuse doua cate doua.

Umplerea recipientului de lucru se realizeaza cu o pompa centrifugala si prin intermediul unui sistem de duze. Acest compartiment comunica cu cele 3 rezervoare de lichid ale masinii, prin intermediul unor furtune. In timpul umplerii piesele se curata prin stropire. Spalarea propriu-zisa poate avea loc prin miscari de rotire, inclinare sau fara miscare. In cazul spalarii prin inclinare a cosurilor, miscarea de inclinare se realizeaza cu ajutorul unui motor care misca cosul cu piese sub un anumit unghi de basculare, dupa care motorul isi schimba polaritate si roteste in sens opus. Pentru golirea recipientului de lucru, lichidul este pompat inapoi in rezervorul de deversare, trecand printru-un filtru, tip sac, ce retine spanul metalic si alte impuritati.

|

Dupa spalare piesele sunt transportate in

camera de uscare. Uscarea are loc cu aer de recirculatie. Aerul este aspirat

din recipientul de lucru, este incalzit si suflat inapoi prin intermediu unor

duze cu viteza de 120 km/h. Datorita temperaturii crescute, aerul poate prelua

umezeala pieselor.

Pentru evitarea suprasaturatiei cu vapori a aerului de uscare, se aspira

continuu un curent de aer prospat iar

surplusul de aer incarcat cu umiditate este evacuat prin suflare. Pentru

uscarea cu vid piesele trebuie uscate 80%. Generarea vidului in recipientul de

lucru se face prin intermediul unor pompe de vid.

Dupa spalare piesele sunt transportate in

camera de uscare. Uscarea are loc cu aer de recirculatie. Aerul este aspirat

din recipientul de lucru, este incalzit si suflat inapoi prin intermediu unor

duze cu viteza de 120 km/h. Datorita temperaturii crescute, aerul poate prelua

umezeala pieselor.

Pentru evitarea suprasaturatiei cu vapori a aerului de uscare, se aspira

continuu un curent de aer prospat iar

surplusul de aer incarcat cu umiditate este evacuat prin suflare. Pentru

uscarea cu vid piesele trebuie uscate 80%. Generarea vidului in recipientul de

lucru se face prin intermediul unor pompe de vid.

2.17 Control

Pentru ca rezultatul final al intregului proces de prelucrarea sa fie cel dorit, adica piese ce indeplinesc cerintele clientilor, trebuie efectuat controlul dimensional al acestora. Controlul se face dupa fiecare etapa de prelucrare, pentru ca la sfarsit piesa sa indeplineasca toate caracteristicile dorite atat din punct de vedere dimensional cat si vizual. Orice control incepe mai intai printr-o evaluare vizuala si apoi dimensionala.

Control debitare

Dupa debitare trebuiesc verificate:

lungimea piesei, cu ajutorului unui subler;

perpendicularitare fata mare/capat;

perpendicularitare cant/capat.

Pentru masurarea perpendicularitatii se va folosi un aparat de masurat perpendicularitatea (fig 2.12).

Control frezare

Referitor la operatia de frezare caracteristicile ce trebuiesc verificate sunt:

cote de gabarit (lungime, latime, inaltime).

pozitia gaurilor de fixare fata de cant

antraxul gaurilor de fixare

pozitia gaurilor de recirculare fata de capat

antraxul gaurilor de recirculare

diametrul gaurilor de fixare si al gaurilor de recirculare.

Pentru masurarea filetelor gaurilor de recirculare dar si gauri de fixare se va folosi un tampon trece/nu trece (fig 2.13 ) iar coaxialitatea acestora se va verifica cu tija (fig 2.15 ). Pentru celelalte cote mentionate mai sus se va folosi un suport cu 4 coloane cu ceasuri comparatoare(fig. 2.14).

Fig. 2. -

Tampon

![]()

Fig. 2. - Tija

Fig. 2.

Control rectificare fata mica

Se verifica urmatoarele caracteristici:

inaltimea piesei - se foloseste un ceas comparator;

planeitatea fetei mici - placa de marmura cu ceas comparator;

rugozitatea suprafetei - rugoziometru;

arsuri de rectificare.

La verificarea arsurilor, piesa este introdusa pe rand in 5 solutii (eter de petrol, atac nitral, apa demineralizata, neutralizant,conservant). Daca suprafata piesei a suferit arsuri an timpul prelucrarii, zona respectiva isi va schimba culoarea.

Control rectificare fata mare + cant

Caracteristicile ce vor fi verificate dupa prelucrare sunt:

latimea finala a piesei - ceas comparator.

inaltimea finala a piesei - ceas comparator;

paralelism intre cant si suprafata de asezare

perpendicularitate intre cant si fata mare

distanta de la gaurile de recirculare la fata mare

rugozitatea suprafetelor rectificare

se verifica suprafetele de posibilele arsuri din timpul prelucrarii.

|

Control rectificare piste

distanta cant pana la pista

antraxul pistei

inaltimea de la fata mare pana la pista

diferenta de inaltimi ale pistei

rugozitatea

arsurile

Pentru determinarea valorii tolerantelor pentru dimensiunile de mai sus, mai putin rugozitate si arsuri, se va folosi o multicota (fig 2.16). In functie de primele 4 caracteristici, piesa este incadrata intr-o clasa de precizie. Aceasta incadrare este necesara pentru montaj, in alegere celorlate componente ale ghidajului.

Control final

Controlul final se realizeaza doar vizual, controlul dimensional realiziandu-se dupa fiecare etapa de prealucrare. Pentru aceasta se are in vedere ca pe baza catalogului de defecte vizuale existent la postul de control sa se elimine piesele care au defecte vizibile.

Se verifica:

marcarea corecta a pieselor;

lizibilitate marcaj;

Se verifica absenta :

urme de brut (rest de material neprelucrat la operatiile anterioare);

urme de socuri sau lovituri;

urme de vibratii pe piste;

bavura;

absenta zgarieturilor;

arsuri de rectificare;

fisuri;

muchii ascutite;

rugina;

urme de scula pe suprafetele frezate;

impuritati in lamaje/ gauri de recirculare/ gauri de fixare/ gauri de ungere;

pete de la operatia de spalare.

|

|

Se verifica:

- prezenta pe suprafata corpului a petelor de rugina, a urmelor de lovituri, a muchiilor netesite si a arsurilor precum si prezenta filetului in gaurile de prindere a caruciorului si a piesei de capat;

piesele care prezinta defectele de mai sus nu se vor monta.

- prezenta impuritatilor pe corp si in gaurile de recirculare.

eventualele impuritati se curata cu o laveta antistatica iar gaurile de recirculare se curata cu o perie cilindrica.

-se regleaza departarea primului dispozitiv de strangere suruburi in functie de tipul de carucior (conform comenzii de fabricatie);

- se monteaza distribuitorul 2 in piesa de capat 3;

- se monteaza doua barete de retinere 4 pe una din piesele de capat 3;

- se monteaza cealalta piesa de capat 3 pe ansamblul piesa de capat/barete;

- se verifica montarea corecta a baretelor de retinere 4;

- se aseaza ansamblul pe dispozitivul de strangere;

- se fixeaza corpul 1 pe ansamblu piesa de capat/barete;

- se strange piesa;

- se verifica vizual absenta ruginei pe suruburile 5;

- se aseaza patru suruburi 5, preincleiate;

- se strang cele patru suruburi 5, apoi se scoate piesa;

Strangerea suruburilor 5 se face atat la piesele montate cat si la cele remontate numai cu surubelnita pneumatica avand momentul de strangere reglat conform.

- se verifica absenta fisurilor pe piesa de capat 6;

- se verifica prezenta celor patru suruburi 5;

- se verifica lipsa interstitiilor intre piesa de capat 3 si corpul caruciorului 1.

- se alege sortul de bile conform tabelului de grupaj aferent fiecarei referinte;

- se aseaza caruciorul pe sina de injectare si se inchide capacul (caruciorul se umple cu bile);

- se scoate caruciorul de pe sina de injectare;

- se verifica buna circulatie a bilelor si numarul de bile, cu o surubelnita.

- se monteaza caruciorul pe sina etalon efectuandu-se mai multe miscari de dute-vino cu caruciorul pe toata lungimea sinei;

- se monteaza 2 raclori frontali 4;

- se monteaza 2 garnituri longitudinale 8;

se marcheaza piesa, precum si numarul de marca al operatorului care efectueaza operatia de montaj.

- se ung caile de rulare cu putin ulei iar carucioarele vor fi gresate.

- se monteaza sina de protectie;

- se aseaza caruciorul intr-o cutie care se identifica cu o eticheta conform.

Utilaje:

Post de montaj

Sina de incercare;

Surubelnite pneumatice.

Piesele sunt asezate in cutii de carton, urmarindu-se ca greutatea totala sa nu depaseasca 200kg.

1. Se aseaza cutia de carton pe palet.

2. Piesele sunt sortate dupa precizie si invelite in plasa protectoare.

3. Se aseaza in cutie o placa de carton, apoi un strat de hartie VCI, apoi un strat de piese din aceeasi clasa de precizie, un strat de hartie VCI, o placa de carton, un strat de hartie VCI, apoi piese samd.

4. Se va avea grija ca piesele sa fie bine protejate cu placa de carton sau carton ondulat in spatiile libere, astfel incat sa nu existe goluri intre piese sau intre piese si cutie.

5. Se va avea grija sa fie asezate pe nivelul de jos cele mai multe piese din aceeasi clasa de precizie. Cand se termina o clasa de precizie se pune eticheta de identificare pentru aceste piese deasupra hartiei VCI.

6. Piesele din alta clasa de precizie se vor aseza in acelasi mod pe urmatoarele straturi cu conditia sa incapa toate intr-o cutie si sa nu depaseasca 200 kg .

7. Se umple cutia cu straturi de carton.

8. In cazul in care o comanda incape intr-o cutie, deasupra cutiei se se va lipi eticheta de produse conforme cu numarul total de piese.

9. In cazul in care comanda se continua in alte cutii, ambalarea se va face la fel ca la punctele1-8 si pe fiecare cutie se va lipi eticheta de identificare in care se va trece numarul de piese pe clase de precizie din acea cutie, comanda si celelalte date.

|

10.

Se leaga impreuna cate 2 cutii din aceeasi comanda avand grija ca etichetele de

pe fiecare cutie sa fie vizibile pe exterior si se lipeste pe ambele cutii la

mijloc eticheta de identificare cu numarul toatal de piese din acea comanda.

10.

Se leaga impreuna cate 2 cutii din aceeasi comanda avand grija ca etichetele de

pe fiecare cutie sa fie vizibile pe exterior si se lipeste pe ambele cutii la

mijloc eticheta de identificare cu numarul toatal de piese din acea comanda.

11. Daca o comanda necesita mai mult de 2 cutii, se continua ambalarea pana la terminarea intregii comenzi, se leaga cate 2 cutii in acelasi mod ca la pct.11.

Primele cercetari privind conducerea numerica a masinilor unelte au fost facute in perioada 1942 - 1944 la Massachusetts Institute of Technologi (MIT) - SUA. In urma acestor cercetari, in anul 1952 a aparut prima masina de copiat prin frezare, care in loc de sablon a folosit comanda numerica necesitand un program imprimat pe banda perforata.

Din acest moment, comanda numerica a masinilor unelte a castigat tot mai mult teren in fata sistemelor clasice. Din evolutia masinilor unelte as aminti:

realizarea primului echipament cu circuite integrate - 1968;

aparitia conducerii directe a masinilor unelte cu calculatorul - 1969;

utilizarea pentru prima data a unui echipament cu comanda numerica cu minicalculator (CNC).

Primele masini unelte cu comanda numerica produse in Romania s-au realizat intre anii 1972 - 1975.

Utilizarea sistemelor si proceselor tehnologice conduse inclusiv a MUCN-urilor, prezinta unele avantaje evidente:

cheltuieli reduse legate de pregatirea fabricatiei ca urmare a reducerii considerabile a numarului de dispozitive de masura si control si verificatoare speciale destinate unei anumite piese;

reducerea timpilor de pregatire - incheiere la trecerea de la un reper la altul;

reducerea timpilor auxiliari;

reglarea intr-un timp cat mai mic a unui numar de masini unelte identice pentru prelucarearea aceleiasi piese prin multiplicarea suportului port-program;

micsorarea timpilor de reglare a masinii in cazul unor modificari tehnologice ale piesei, prin corectarea programului si refacerea suportului port-program;

eliminarea influentei operatorului uman asupra preciziei de prelucrare, productivitatii si costului prelucrarii.

Bineinteles ca utilizarea sistemelor conduse numeric prezinta si o serie de a dezavantaje, dintre care amntesc:

cost relative ridicat al unui MUCN;

personal calificat in programarea MUCN-urilor;

personal calificat pentru instalarea si intretinerea MUCN-urilor si in special a echipamentelor de conducere numerica.

Pentru realizarea piesei din acest proiect, de asemenea sunt folosite masini unelte cu comanda numerica. Principalele caracteristici ale lor vor fi prezentate in cele ce urmeaza:

2.21 Masina de debitat MISSLER

Debitarea se realizeaza pe masina de debitat cu comanda numerica, MISSLER 340 CE (fig.2.210), cu banda de debitat., ce ofera posibilitatea de reglare a turatie, avansului si a dimensiunii de debitare. Viteza de aschiere este de 50 - 55 m/min, si viteza de avans : 30 - 35 mm/min.

|

2.22 Masina de frezat DECKEL MAHO 63H

Masina de frezat DECKEL MAHO 63H este o masina de frezat cu comanda numerica, in 4 axe (fig.2.211). Cele 4 axe determina 4 curse: longitudinala (axa X)-750 mm, verticala (axa Y)-700 mm, transversala (axa Z 750 mm, distanta de la nasul brosei, axa palet -(150-900) mm.

|

|

Magazia de scule verticala modulara

|

Permite marirea numarului de scule si simplificarea

schimbarii automate, micsorand suprafata la sol. Este echipata, in varianta

standard, cu un modul cu lant continand 90 de scule.

Lantul este antrenat de un servo-motor pe curent alternativ. Cautarea de scula se face

mereu pe calea cea mai scurta.

Permite marirea numarului de scule si simplificarea

schimbarii automate, micsorand suprafata la sol. Este echipata, in varianta

standard, cu un modul cu lant continand 90 de scule.

Lantul este antrenat de un servo-motor pe curent alternativ. Cautarea de scula se face

mereu pe calea cea mai scurta.

2.23 Cuptor IPSEN

Cuptorul (fig.2.213) in care

se introduc reperele este prevazut cu o camera si o antecamera in care este incorporata si baie de ulei. Transportul sarjei din

antecamera in camera de lucru, se face prin intermediul unui lant de transport.

Pentru a proteja baia de ulei, intre camera de lucru si antecamera exista o

|

controlate in camera de lucru a cuptorului, in bolta cuptoarelor este amplasat un agitator (ventilator) conceput astfel incat

sa asigure circulatia gaszelor si a caldurii de jos in sus in camera de lucru. Astfel se preintampina supraincalzirea locala a sarjei, precum si

neuniformitatea efectului de carburare.

controlate in camera de lucru a cuptorului, in bolta cuptoarelor este amplasat un agitator (ventilator) conceput astfel incat

sa asigure circulatia gaszelor si a caldurii de jos in sus in camera de lucru. Astfel se preintampina supraincalzirea locala a sarjei, precum si

neuniformitatea efectului de carburare.

Pentru introducerea atmosferei in camera lucru, in bolta cuptorului este montata o lance. Urmarirea atmosferei: se realizeaza prin intermediul unei sonde de oxigen, amplasata pe cuptor, in directie diametral opusa fata de lancea de gaze.

2.24 Masina de sablat

Sablarea se realizeaza pe o masina de sablat suspendata cu cale unica care serveste la sablarea automata a pieselor suspendate de un carlig. Carligul care tine piesa este rotit si deplasat in permanenta in camera de sablare in timpul ciclului. Piesele pot fi agatate una cate una sau in forma de ciorchine pe dispozitivele corespunzatoare pana ce cantitatea si sarja maxima sunt atinse. Turbinele de sablare sunt instalate pe peretele lateral.

|

Agentul de sablat expulzat ajunge la dispozitivul de ridicare prin intermediul palniei de recuperare si a surubului transportor. Dispozitivul de ridicat transporta agentul de sablat murdar catre separatorul cu aer unde este curatat de impuritati. Odata curatat, agentul de sablare ajunge in rezervorul de stocare si este din nou adus la turbinele de sablare prin intermediul supapelor de dozare. Instalatia e conceputa pentru racordarea unei instalatii de aspirare si de filtrare pentru curatarea agentului de sablare si desprafuirea instalatiei.

2.25 Masina de rectificat LRECSEG3

Este o masina de rectificat plan ce dispune de 2 axe: axa x - longitudinala si axa z - verticala (fig 2.216). Este folosita pentru rectificarea fetei mici a ghidajului

Masina este echipata cu o comanda numerica RS Automatizare de tip SN1002. Sistemul de masurare este compus dintr-un palpator si centrala sa de masurare numita MARPOSS. Se foloseste doar un singur program de rectificare. Brosa este echipata cu 6 segmenti (este posibil si 10 segmenti)

|

Masina de rectificat RT 1-01

Masina este de tipul rectificat plan, pentru rectificare fata mare si cant, cu o brosa orizontala cu un port diamante pe masa masinii, cu un platou magnetic si o masa turnata (fig.2.217). Deasemenea este o masina cu comanda numerica. Pentru prelucrare piesele sunt asezate pe platoul magnetic, fixate pe rigla, pe fata mica. Deoarece vor fi prelucrate 2 suprafete, fata mare si cantul, este necesara inclinarea platoul magnetic cu 10º.

Piatra abraziva folosita este o piatra profilata ce permite rectificarea in acelasi timp a celor 2 suprafete.

Pentru indepartarea depunerilor de pe piatra, in programul masinii este trecuta diamantarea acesteia la un anumit interval de timp, in functie de numarul pieselor prelucrate.

|

Masina de rectificat HF - ZB 500

Masina de rectificat, folosita la rectificare pistei, este echipata cu o brosa de inalta frecventa in pozitie verticala. Ele sunt de asemenea echipate cu o comanda numerica de tip SINUMERIC 810 sau 820 G.

Originea masinii corespunde cu originea sistemului de coordonate a masinii specific in constructia fiecarei masinii. Acest punct de referinta este definit de catre constructor si trebuie sa fie specificat la punerea sub tensiune a comenzii pentru sincronizarea sistemului.

In general, viteza de aschiere a pietrelor abrazive utilizate este limitata la 35 m/s.

Pentru cazuri particulare, aceasta viteza poate fi superioara, dar in aceste cazuri pietrele abrazive sunt marcate cu o linie rosie sau albastra in functie de viteza admisa.

Masina calculeaza viteza de rotatie in turatii pe minut cu ajutorul vitezei de aschiere si diametrul actual al pietrei abrazive.

Fig. 2. 218 - Masina de rectificat HF - ZB 500

2.26 Masina de spalat DURR

Aceasta instalatie se utilizeaza pentru degresarea si curatirea pieselor metalice intr-o solutie apoasa. Ea este destinata eliminarii uleiurilor aderente pe metale si a elementelor straine de pe piese cu inalte cerinte de curatenie.

Instalatia se compune dintr-un compartiment de spalare unde este injectat produsul de spalare din trei rezervoare. Spalarea se face prin turbionarea lichidului de spalare cu ajutorul unei pompe de inalta presiune. Un generator cu ultrasunete permite desprinderea mai usoara a impuritatilor de pe piesa. In timpul spalarii cosurile cu piese sunt supuse unei miscari de oscilatie pentru a mari eficacitatea spalarii.

|

3. Organizarea spatiului de productie

Pentru calculul necesarului de echipamente alegem produsele 1 si 3 in cantitatile:

Produsul 1 in gama de dimensiuni : 50x41x22mm, Q1=46080buc/an

Produsul 2 in gama de dimensiuni : 40x30x20mm, Q2=46080buc/an

Produsul 3 in gama de dimensiuni : 60x45x30mm, Q3=46080buc/an

3.1 Analiza variantei de produse

Scopul in care se face analiza variantei de produse este acela de a stabilii produsul de referinta (pr). Parametrul de referinta (dr) se calculeaza:

dr = d1*Q1+d2*Q2+d3*Q3 / Q1+Q2+Q3=50*46080+40*46080+60*46080 / 138240=50

Se adopta ca produs de referinta (pr) produsul al carui parametru este cel mai apropiat de parametru de referinta, acesta este produsul 1.

Volumul productiei de referinta este:

Qref= d1*Q1+d2*Q2+d3*Q3/ dr = 40*46080+50*46080+60*46080 /50=138240buc/an

Aceste rezultate simplifica calculul economico-financiar.

Sistemul se proiecteaza ca si cand ar trebui fabricat doar produsul de referinta, in volumul de productie Qref.

Stabilirea si analiza tehnologiei de fabricatie

Tehnologia de fabricatie se stabileste pentru fiecare produs sau pentru produsul de referinta.

Fisa tehnologica reprezinta un proiect simplificat ce cuprinde operatiile necesare, grupa de utilaje, timpii operativi si auxiliari ai produsului de referinta.

Fisa tehnologica a reperului 1 denumit ghidaj liniar 50x43x23mm

|

Nr. op. |

Denumirea operatiei |

Utilaje |

SDV-uri |

timp op/buc. |

timp aux/buc. |

timp normat/buc |

|

1 |

debitare |

ferastrau mecanic |

panza ferastrau |

3.5min |

0.5min |

4min |

|

2 |

frezare exterior/ interior |

CNC-HK400 |

burghiu,tarod,pastile vidia |

4.5min |

0.5min |

5min |

|

gaurire |

||||||

|

filetare |

||||||

|

3 |

tratament |

cuptor Ipsen |

calire |

50 sec. |

10 sec. |

1min |

|

4 |

rectificare interior |

Profimat MU de rectificat |

piatra pt. rectificare |

5.5min |

0.5min |

6min |

|

rectificare exterior |

||||||

|

5 |

conservare |

baie de ulei |

conservant |

0.5min |

0.1min |

0.6min |

|

6 |

montaj |

Mese pentru montaj |

Surubelnite dinamometrice |

6min |

1min |

7min |

|

7 |

ambalare |

manual |

cutie plastic/carton |

2min |

1min |

3min |

|

Total |

26min |

4.6min |

30.6min |

Calculul necesarului de echipamentese efectueaza la produsul de referinta realizat in cantitatea de referinta Qref.

In proces apar si pierderi inerente la diferite operatii, ele pot fi impartite in rebuturi si pierderi tehnologice. Procentul de rebut se poate stabili la fiecare operatie pe baza unor date istorice sau estimari.

Aceste pierderi pot fi reduse prin;

- utilizarea unor materiale de calitate superioara

- utilizarea unor proceduri de control

- constatarea, determinarea, eliminarea cauzelor acestor pierderi

- cresterea nivelului de calificare a personalului (costurile calitatii)

Datorita pierderilor, pentru realizarea cantitatii de produse Qref, este necesar ca la intrare sa fie lansate in productie un nr. mai mare de semifabricate.

3.3 Determinarea volumului de productie pe operatii

Numarul total de unitati ce trebuie lansat in fabricatie la prima operatie este:

p-procentul de rebut pe operatie

Qd1 = Qref / (1-p1 1-p2)(1-p3) (1-p4)=

=138240 1-0.01)(1-0.02)(1-0.01)(1-0.01)=145.516buc

|

Nr. crt. |

Grupa de utilaje |

Piese intrate in prelucrare |

Piese bune rezultate |

|

1 |

debitare |

145516 |

Qd1(1-p1)=144060 |

|

2 |

frezare |

144060 |

Qd1(1-p1)(1-p2)=141180 |

|

3 |

tratament |

141180 |

139768 |

|

4 |

rectificare |

139768 |

138370 |

3.4 Calculul necesarului de masini, utilaje, pentru fabricatie

Necesarul de masini si utilaje se determina prin impartirea timpului total necesar realizarii tutror operatiilor la timpul disponibil afectat unui utilaj.

La debitare se prelucreaza 145516 piese/an, timpul necesar prelucrarii este Tdebitare=145516*4(min/piesa 582064min.

T disponibil=2000ore/an*60min=120000min.

Tnec deb.=Qdeb.*Tn/buc.deb. / k = 145516*4/0 = 646738min.

Tdis/ut = Tdis*ns*k = 120000*2*0.9 = 216000min.

k-coeficient de intrerupere pentru reparatii.

k=0.9

Nd = Tnec j / Td ut j = 646738 / 216000 = 2.9utilaje

Se adopta Ndeb 3 utilaje.

La frezare se prelucreaza 144060 piese/an

Tfrezare=144060*5(min/piesa) = min.

Tnec frez 144060*5/0.9 = 800334min

Tdisp. = 120000min.

k=0.9

Tdis/ut = 216000min.

Nf = Tnec f / Td ut f = 800334/216000 = 3.7utilaje

In tratament intra 141180piese /an

Tnec.tratament =141180*1min/0.9 = 156866min.

Tdis = 120000min

k = 0.9

Tdis/ut = 216000min

Nt = Tnec.t / Td ut.t = 156866/216000 = 0.72utilaje.

Adoptam un cuptor pentru tratament termic.

La rectificare se prelucreaza 139768 piese/an

Tnec. rectificare = 139768*6min/0.9 = 931786min

Tdis/ut = 216000min

k = 0.9

Tr = Tnec.r / Td ut.r = 931786/216000 = 4.3 utilaje

Se adopta Nr = 5utilaje

La conservare se adopta o baie de ulei cu capacitate mare.

La montaj se prelucreaza 139768 piese/an

Tnec. rectificare = 139768*7min = 978376min

Tdis/ut = 216000min

Tr = Tnec.r / Td ut.r = 978376/216000 = 4.5 bancuri pentru montaj

Se adopta Nr = 5 bancuri pentru montaj

Rezultatul calculelor pentru determinarea necesarului de masini si utilaje.

|

Nrop |

Denumirea operatiei |

Utilaje |

SDV-uri |

timp op/buc. |

timp aux/buc. |

timp normat/buc |

Nj (buc.ut) |

|

1 |

debitare |

ferastrau mecanic |

panza ferastrau |

3.5min |

0.5min |

4min |

3 |

|

2 |

frezare exterior/ interior, gaurire, filetare |

CNC-HK400 |

burghiu,tarod, pastile vidia |

4.5min |

0.5min |

5min |

4 |

|

3 |

tratament |

cuptor Ipsen |

Cementare, revenire |

50 sec. |

10 sec. |

1min |

1 |

|

4 |

rectificare interior, exterior |

Profimat MU de rectificat |

piatra pt. rectificare |

5.5min |

0.5min |

6min |

5 |

|

5 |

conservare |

baie de ulei |

conservant |

5 |

1 |

||

|

6 |

montaj |

Mese pentru montaj |

Surubelnite dinamometrice |

6min |

1min |

7min |

5 |

|

7 |

ambalare |

manual |

cutie plastic/carton |

2min |

1min |

3min |

3.5 Determimarea necesarului de personal direct productiv

Determinarea numarului de angajati din sistemul de fabricatie;

Nadp = ns*ΣNj

Nadp-numar angajati direct productivi

ns-numarul de schimburi

Nj - numarul de utilaje din grupul j

n - numarul de grupe de utilaje

Nadp = 2(3+4+1+5+1+5 38 angajati direct productivi

La acest numar de personal se recomanda alocarea unui maistru si a unui tehnolog.

3.6 Determinarea necesarului de suprafete

Determinarea spatiului necesar pentru locurile de munca

Un loc de munca cuprinde spatiul necesar pentru echipamente, materiale si personal. Acest spatiu include spatii pentru masina ,exploatarea si intretinerea ei.

Spatiul total se obtine prin insumarea suprafetei statice, gravitationale(pentru intretinere) si de evolutie(instrumente de masura, materiale aflate in prelucrare)

St=Ss + Sg + Se=4+8+24=36m²

La debitare:

Ss=L*l=2*2=4m²

Sg=Ss*n=4*2=8m²

n=numarul de laturi de servire a masinii

Se Ss + Sg)*k=12*2=24m²

k=

Pentru frezare:

Stf=Ss + Sg + Se= 6+9+27=42m²

Ss=3*2=6m²

Sg=6*2=12m²

Se Ss + Sg)*k =18*1.5=27m²

Pentru tratament:

Stf=Ss + Sg + Se= 8+8+24=40m²

Ss=4*2=8m²

Sg=8*1=8m²

Se Ss + Sg)*k =16*1.5=24m²

Pentru rectificare:

Stf=Ss + Sg + Se= 6+6+18=30m²

Ss=3*2=6m²

Sg=6*1=6m²

Se Ss + Sg)*k =12*1.5=18m²

Pentru conservare:

Stf=Ss + Sg + Se= 2+2+6=10m²

Ss=2*1=2m²

Sg=2*1=2m²

Se Ss + Sg)*k =4*1.5=6m²

Pentru montaj:

Stf=Ss + Sg + Se= 1.5+1.5+4.5=7.5m²

Ss=1.5*1=1.5m²

Sg=1.5*1=1.5m²

Se Ss + Sg)*k =3*1.5=4.5m²

Pentru ambalare:

Stf=Ss + Sg + Se= 1+1+3=5m²

Ss=1*1=1.m²

Sg=1.1*1=1m²

Se Ss + Sg)*k =2*1.5=3m²

|

Nr. op. |

Denumirea operatiei |

Utilaje |

Nj (buc.ut) |

Ss (m²) |

Sg (m²) |

Se (m²) |

St (m²) |

|

1 |

debitare |

ferastrau mecanic |

3 |

4 |

8 |

24 |

36*3=72 |

|

2 |

frezare exterior/ interior, gaurire, filetare |

CNC-HK400 |

4 |

6 |

9 |

27 |

42*4=168 |

|

3 |

tratament |

cuptor Ipsen |

3 |

8 |

8 |

24 |

40*3=120 |

|

4 |

rectificare interior, exterior |

Profimat MU de rectificat |

5 |

6 |

6 |

18 |

30*5=150 |

|

5 |

conservare |

baie de ulei |

1 |

2 |

2 |

6 |

10 |

|

6 |

montaj |

manual |

5 |

1.5 |

1.5 |

4.5 |

7.5*5=37.5 |

|

7 |

ambalare |

manual |

1 |

1 |

1 |

3 |

5 |

Determinarea spatiului necesar pentru caile de acces

Spatiul alocat cailor de acces Sca se poate calcula orientativ cu ajutorul unui coeficient k1 aplicat suprafetelor totale stabilite pentru locul de munca.

Sca= k1*ΣSt=0.1*562=56.25m²

Latimea cailor de acces este recomandat in functie de transportul mecanizat si de personal.

L= 2.7m

3.7 Dimensionarea facilitatilor de intretinere si reparatii

Mentenanta este ansamblul tuturor activitatilor tehnico-organizatorice efectuate in scopul mentinerii sau restabilirii starii unui utilaj care sa-i permita indeplinirea functiilor cerute,

Consecinte ale nerealizarii mentenantei: marirea costurilor de productie, evaloarea incorecta a capacitatii de productie, costuri ridicate de energie etc.

Intretinerea este de trei feluri: preventiva, corectiva si productiva. pentru a dimensiona facilitatile de intretinere este necesar sa existe o decizie asupra modului de organizare a sistemului. se poate alege intre sistemul specializat zonal sau in cadrul sistemului care utilizeaza utilajele.

Avantajos este cel care executa intretinerea si reparatia in sistemul propriu.

Dimensionarea unui atelier de intretinere se bazeaza pe tipul si numarul utilajelor din productie, in functie de care se stabileste;

-necesarul de masini si echipamente pentru dotare

-suprafetele necesare

-forta de munca

Stabilirea numarului de masini si echipamente din atelierul de intretinere se poate calcula:

ntm=pm*Nt =10%*13=1.3

Se alege o masina defrezat

pm-procent de utilaje necesare pentru mentenanta.

Pe langa masina de frezat se vor adauga masina de gaurit, un polizor, aparat de sudura etc. aproximativ 20% din ntm.

Pentru transportul si manevrerea pieselor grele se prevad o macara grinda, electrostivuitoare si transpaleti.

|

Nr. crt. |

Tip de masina |

pondere (%) |

|

1 |

Masina de debitat |

16 |

|

2 |

CNC -frezare |

22 |

|

3 |

Cuptor tratament |

5 |

|

4 |

MU rectificare |

26 |

|

5 |

Baie de ulei |

5 |

|

6 |

Mese pentru montaj |

26 |

Calculul suprafetelor

Suprafata totala necesara Stm ocupata de masini, va fi egala cu suma suprafetelor Smi ocupate de masinile prevazute pentru atelierul de prelucrari mecanice pentru reparatii, la care se adauga suprafata totala Stus a spatiilor pt. utilaje specifice.

Stm= ΣSmi + Stus=20m²

Determinarea necesarului de personal din intretinere si reparatii:

Necesarul de personalse poate determina pornind de la utilajele prevazute pentru intretinere si reparatii;

muncitori pe masinile universale

muncitori pe echipamente specifice

la 10utilaje se aloca un lacatus

la 20 utilaje se aloca un electrician

la 40utilaje se aloca un electronist

ingineri 3%

personal administrativ 2%

Pentru atelierul de intretinere se propune un muncitor pe masini universale,

2 lacatusi, un electrician si un electronist.

3.8 Dimensionarea numarului total de angajati in functie de numarul personalului direct productiv

Numarul total de angajati din sistemul de productie se determina in functie de numarul angajatilor direct productivi si cel indirect productivi.

Nt ang = 1/a(ndp+nip) = 1/0.6(38+5)= 70

Ntang- numarul total de angajati

ndp-numar de angajati direct productivi

nip- numar de angajati indirect productivi

a=0.6 coeficient

Structura numarului de personal din fiecare compartiment se stabileste in functie de numarul total al angajatilor pe baza unor coeficienti.

|

Nr. crt. |

compartiment |

pondere (%) |

Nr. angajati |

|

1 |

fabricatie , intretinere si reparatii |

75.5 |

43 |

|

2 |

cercetare-dezvoltare |

1.7 |

1 |

|

3 |

control calitate |

5.6 |

3 |

|

4 |

aprovizionare - desfacere |

3.5 |

2 |

|

5 |

financiar- contabil |

3.5 |

2 |

|

6 |

marketing |

1.7 |

1 |

|

7 |

resurse umane |

1.7 |

1 |

|

8 |

energetic |

1.7 |

1 |

|

9 |

compartiment productie |

1.7 |

1 |

|

10 |

administrativ |

1.7 |

1 |

|

11 |

conducere |

1.7 |

1 |

|

total personal |

100% |

57 |

Determinarea necesarului de spatii pentru serviciile functionale

Aceste spatii se stabilesc in functie de specificul activitatii si de numarul de angajati

|

Nr. crt |

compartiment |

S ang (m² |

Nr. angajati |

Scom (m²) |

|

1 |

Cercetare-dezvoltare |

10 |

1 |

10 |

|

2 |

Control calitate |

10 |

3 |

30 |

|

3 |

Aprovizionare desfacere |

6 |

2 |

12 |

|

4 |

Financiar contabil |

8 |

1 |

8 |

|

5 |

Marketing |

10 |

2 |

20 |

|

6 |

Resurse umane |

8 |

1 |

8 |

|

7 |

Energetic |

6 |

1 |

6 |

|

8 |

Compartiment productie |

6 |

1 |

6 |

|

9 |

Administrativ |

5 |

1 |

5 |

|

10 |

Conducere |

20 |

1 |

20 |

|

Total |

125 |

3.9 Dimensionarea suprafetelor auxiliare si de sprijin

Facilitatile pt. deservirea personalului contin parcarile, vestiarele angajatilor, grupuri sanitare, spatii pentru servirea mesei, pentru serviciile de sanatate si pentru persoane cu handicap.

Spatii pentru parcarea autoturismelor;

In vecinatate circula mijloace de transport in comun, se recomanda un loc de parcare la trei angajati

Loc = 60/3 =20

Aproximam la 25 numarul de locuri de parcare, pentru persoanele cu handicap rezervam 2 locuri.

Total locuri de parcare 25.

Suprafata de parcare pentru un autoturism o aproximam (2.1x4.5) S=9.45m²

Intre pasul de parcare si latimea de parcare se aplica relatia pp=lp/sinα

Valorile lui α pot fi intre 45º si 90º

pp=lp/sinα= 2.1m

Sp=10m²*25masini= 250m², la aceasta suprafata se adauga suprafata cailor de acces

S.ca= 70% Sp=175m²

Sparcare =250+175=425m²

Spatiile pentru schimbarea tinutei vestimentare a angajatilor si pentru grupur sanitare

Pentru personalul direct productiv se prevede un spatiu pentru dulapul din vestiar de 0.5 m²

Sp.vestiar= 0.5*46=23 m²

Grupurile sanitare se amplaseaza la max. 60m de postul de lucru , si contin scaun WC-1.5 m², chiuveta-0.6 m², oglinzi, si urinal 2.9 m².

Se prevede un loc la 15-20 angajati.

Rezulta un nr de 4 grupuri sanitare = 31.4 m²

Spatiu grup sanitar barbati= 4* +0.6+2.9+0.6)=22.4 m²

Spatiu grup sanitar femei= 4* +0.6+0.6)=5.4 m²

Spatiul pentru servirea mesei

Suprafata spatiului se determina in functie de numarul de angajati si de numarul persoanelor care serveste masa.

S.masa=32pers.*1.5m²=48m²

Spatii pentru servicii de sanatate si persoane cu handicap

S.minima dotata cu echipament medical specific si infirmiera este de 22 m²

toate facilitatile proiectate trebuie sa asigure accesul liber al persoanelor cu handicap(l=1.2m).

Sm=22m²

Determinarea suprafetei totale a sistemului de productie

Suprafata total proiectata pentru un sistem de productie se determina pornind de la suprafata construita Sc, care se obtine prin insumarea suprafetelor calculate pentru fiecare facilitate proiectata si un coeficient a carui valoare recomandata kc- 5. 10

St=5*Sc=5*(Sproductie + Scaiacces + Sintretinere + Sindirectproductiv + Sparcare Svestiar + Sgrup sanitar + Scantina + Scabinet)=

=5*(562.5+56.25+20+125+425+23+32+48+22) = 5*1314=6570m²

Subsistemul logistic destinat realizarii sarcinilor de productie.

3.10 Structura si dimensiunile depozitului de materie prima

Alegem depozitarea barelor laminate pe 4 rasteluri de lungime 6m, latime 1.5m si inaltimea 3m, rastelul este impartit pe 4 rafturi (nivel de depozitare)

Stocul maxim este de 300 bare laminate din produsul de referinta (50x41x22)mm .

Rastelul este comandat la furnizor pentru a sustine greutatea stocului maxim de materie prima.

Suprafata totala St a depozitului de semifabricate este formata din suprafata ocupata de rasteluri Sr si suprafata cailor de acces Sacc

St = Sr + Sacc

Sr =L*l*Nr. rastel = 6*1.5*4 =36m²

Sacc = Dist intre rastel* Nr cai de acces*Lungimea rastel = 2.5*3*12 = 90m²

St dep. = 36+90= 126m²

3.11 Structura si dimensiunea depozitului de alimentare si evacuare la prelucrarea prin debitare.

La alimentara depozitului zonal al masinilor de debitare folosim un electrostivuitor cu sarcina maxima de o tona, acesta aprovizioneaza depozitul zonal format dintr-un suport cu cadru metalic avand lungimea L = 6m, latimea l = 1.2m la inaltimea h = 1m.

La evacuare se folosesc cosuri de metal avand dimensiunile Lc =1m. lc = 1m, hc = 0.5m.

Cosul are o capacitate maxima de 400piese din produsul de referinta.

Alimentarea depozitului zonal la masinile de debitat se realizeaza la inceputul schimului cu 3 bare laminate a cate 6m lungime iar evacuarea cosurilor de metal cu piese debitate se realizeaza la sfarsitul schimbului.

Cele trei masini de debitat sunt dotate cu patru cosuri de metal pentru evacuarea pieselor.

Aceste cosuri vor aproviziona cele patru masini de frezare.

Suprafata depozitului zonal la prelucrarea prin debitare Sdd este suma suprafetelor depozitelor de alimentare la debitare Sad si evacuare Sed.

Sdd = Sad + Sed

Sad = L*l = 6*1.2 = 7.2m²

Sed = (Lc*lc)* 1*1*2 = 2m²

Sdd = 7.8+4 = 11.8m²

Fiecare masina de debitare este dotata cu o masa pentru controlul pieselor la postul de lucru si afisarea documentetiilor corespunzaroare lungimea mesei Lm =1.2m si latimea lm =0.6m. Suprafata necesara Sm = Lm*lm*3 = 2.16m²

Dimensionarea necesarului de semifabricate si piese prelucrate la debitare

Cantitatea de referinta anuala ce necesita prelucrare prin debitare este Qref/an =145516 piese.

Cantitatea de referinta lunara ce necesita prelucrare

Qref/luna = Qref/an / 145516/12 = 12127 piese

Adoptam Qref/luna = 12200piese.

Dimensiunile produsului de referinta Lr =50mm, lr = 41mm, hr = 22mm

Necesarul de materie prima (bara laminata Ll=6m. ll=0.041m, hl = 0.022m) pentru producerea a cantitatii de referinta lunare L bara laminat/luna = Qref/luna * Lr .

Lbara/luna = 12200*0.05 = 610m

Necesarul de bare laminate ce urmeaza a fi fabricate intr-o luna este:

Nr b/l = Lbara/luna / Ll = 610/6 = 102buc.

Acest numar este un criteriu important in functie de care se calculeaza stocul maxim si stocul de siguranta. Depozitul de semifabricate din proiectare asigura un stoc maxim de 200 bare laminate pe rastele iar stocul de siguranta il stabilim la 100buc. bara laminata.

(grafic). Aprovizionarea cu semifabricate se efectueaza o data pe luna cu cantitatea de 100 bare laminate de lungime Ll=6m. ll=0.041m, hl = 0.022m, necesare consumului lunar.

Numarul de bare laminate de Ll = 6m cu care se aprovizioneaza depozitul zonal la debitare zilnic Nr.b/z este:

Nr. b/z = Nr b/l / 20zile = 102/20=5.1 buc.

Adoptam Nr. b/z=5buc.

Dintr-o bara laminata de Ll= 6m se produc Ql=120 piese din produsul de referimta.

Ql= Ll/lr = 6/0.05=120piese

Adoptam Ql = 120 piese, luam in calcul pierderile tehnologice.

Cantitatea de piese debitate zilnic Qdz la cele trei masini este:

Qdz =Nr.b/z*Ql=5*120=600buc/zi

Pentru un schimb cantitatea devine Qsch = 300buc pe cele trei masini.

Verificam numarul de masini necesare la debitare Nd.

Nd = Tnec/Tdisp

Tnec=Qsch* Tnormat la debitare*k = 300*4min/0.9 = 1333min

k-coeficientul intreruperilor

Tdis/schimb =8ore*60min-20min pauza= 460min

Nd = 1333/460= 2.89 utilaje

A fost adoptat Nda =3 utilaje

Gradul de incarcare la debitare Gd se calculeaza:

Gd =Nd/Nda = 2.89/3 = 0.96

Numarul de persoane necesar pe cele trei masini de debitare este de trei operatori (unul la unul) pe schimb cu gradul de incarcare de 96% restul timpului avandul ocupat cu alimentarea masini de debitare, controlul pieselor in postul de lucru si evacuarea pieselor debitate.

3.12 Structura si dimensiunea depozitului de alimentare si evacuare la prelucrarea prin frezare.

La alimentara depozitului zonal al masinilor de frezare folosim un electrostivuitor sau un transpalet, acestea aprovizioneaza depozitele zonale de alimentare la inceputul fiecarui schimb cu cele patru cosuri de metal impreuna cu piesele debitate la operatia de mai sus, evacuarea se realizeaza la sfarsitul fiecarui schimb tot in patru cosuri de metal.

Suprafata depozitului zonal Sdf la prelucrarea prin frezare este compusa din suprafata depozitului zonal de alimentare Saf si evacuare Sef

Sdf = Saf + Sef

Saf = (Lc*lc)* 1*1*4 = 4m²

Sef = (Lc*lc)* 1*1*4 = 4m²

Sdf = 4+4 = 8m²

Fiecare masina de frezare este dotata cu o masa pentru controlul pieselor la postul de lucru si afisarea documentetiilor corespunzaroare lungimea mesei Lm =1.2m si latimea lm =0.6m. Suprafata necesara Sm = Lm*lm*4masini = 2.88m²

Dimensionarea necesarului de semifabricate si piese prelucrate la frezare

Cantitatea de referinta anuala ce necesita prelucrare prin frezare este Qref/an =144060 piese.

Cantitatea de referinta lunara ce necesita prelucrare

Qref/luna = Qref/an / 144060/12 = 12005 piese ce intra in frezare

Qref/zi = Qref/luna / 20zile =12005/20 = 600 piese pe zi

Qref/schimb = Qref/zi / 2schimburi = 300/2 = 300 piese pe un schimb.

Verificam numarul de masini necesare la frezare Nf.

Nf = Tnec/Tdisp

Tnec=Qsch* Tnormat la frezare/k = 300*5min/0.9 = 1666min

Tdis/schimb =8ore*60min-20min pauza= 460min

Nf = 1666/460= 3.62 utilaje

A fost adoptat Nfa =4 utilaje

Gradul de incarcare la frezare Gf se calculeaza:

Gf =Nf/Nfa = 3.62/4 = 0.90

Numarul de persoane necesar pe cele patru masini de frezare este de patru operatori (unul la unul) pe schimb cu gradul de incarcare de 95% restul timpului avandul ocupat cu alimentarea masini de frezare, inlocuirea sculelor uzate,controlul pieselor in postul de lucru si evacuarea pieselor frezate.

3.13 Structura si dimensiunea depozitului de alimentare si evacuare la tratament

La alimentara depozitului zonal de alimentare folosim un electrostivuitor sau un transpalet, acestea aprovizioneaza cuptorul la inceputul fiecarui schimb cu cele patru cosuri de metal impreuna cu piesele frezate la operatia de mai sus, evacuarea se realizeaza la sfarsitul fiecarui schimb in cinci cosuri de metal cate unul la fiecare masina de rectificare. Cosurile de metal se pot suprapune unul peste celalalt, maxim trei.

Suprafata depozitului zonal Sdt la tratament este compusa din suprafata depozitului zonal de alimentare la tratament Sat si evacuare Set

Sdt = Sat + Set

Sat = (Lc*lc)*2cosuri suprapuse =1*1*2 = 2m²

Set = (Lc*lc)*2 =1*1*2 = 2m²

Sdt = 2+2 = 4m²

Dimensionarea necesarului de semifabricate si piese prelucrate la tratament

Cantitatea de referinta anuala ceintra in tratament Qref/an/t =14180 piese frezate.

Cantitatea de referinta lunara ce necesita tratament

Qref/luna/t = Qref/an / 141180/12 = 11765 piese ce intra in frezare

Qref/zi/t = Qref/luna/t / 20zile =11765/20 = 588 piese pe zi

Qref/schimb/t = Qref/zi/t / 2schimburi = 588/2 = 294 piese pe un schimb.

Verificam numarul de cuptoare de tratament Nt

Nt = Tnec/Tdisp

Tnec=Qsch* Tnormat piese tratate /k= 294*1min/0.9 = 326min

Tdis/schimb =8ore*60min-20min pauza= 460min

Nt = 326/460= 0.70 utilaje

A fost adoptat Nta =1 utilaje

Gradul de incarcare la tratament se calculeaza:

Gt =Nt/Nta = 0.70/1 = 0.70

Numarul de persoane necesar pentru cuptorul de tratament este de o pe schimb cu gradul de incarcare de 69% restul timpului avandul ocupat cu alimentarea cuptorului si evacuarea pieselor tratate la rectificare.

3.14 Structura si dimensiunea depozitului de alimentare si evacuare la prelucrarea prin rectificare.

La alimentara depozitului zonal al masinilor de rectificare folosim un electrostivuitor sau un transpalet, acestea aprovizioneaza depozitele zonale de alimentare la inceputul fiecarui schimb cu cele cinci cosuri de metal impreuna cu piesele tratate la operatia de mai sus, evacuarea se realizeaza la sfarsitul fiecarui schimb tot in cinci cosuri de metal.

Suprafata depozitului zonal Sdr la prelucrarea prin rectificare este compusa din suprafata depozitului zonal de alimentare Sar si evacuare Ser

Sdr = Sar+Ser

Sar = (Lc*lc)*5masini =1*1*5 = 5m²

Ser = (Lc*lc)* 1*1*5 = 5m²

Sdr = 5+5 = 10m²

Fiecare masina de frezare este dotata cu o masa pentru controlul pieselor la postul de lucru si afisarea documentetiilor corespunzaroare lungimea mesei Lm =1.2m si latimea lm =0.6m. Suprafata necesara Sm = Lm*lm*4masini = 2.88m²

Dimensionarea necesarului de semifabricate si piese prelucrate la rectificare

Cantitatea de referinta anuala ce necesita rectificata este Qref/an/r =138412 piese (tabel proiect ISP)

Cantitatea de referinta lunara ce necesita prelucrare

Qref/luna/r = Qref/an / 138412/12 = 11534 piese ce intra in rectificare

Qref/zi/r = Qref/luna / 20zile =11534/20 = 576 piese pe zi

Qref/schimb/r = Qref/zi / 2schimburi = 576/2 = 288 piese pe un schimb.

Verificam numarul de masini necesare la rectificare Nr.

Nr = Tnec/Tdisp

Tnec=Qsch* Tnormat la rectificare/k = 288*6min/0.9 = 1920min

Tdis/schimb =8ore*60min-20min pauza= 460min

Nr = 1920/460= 4.2 utilaje

A fost adoptat Nra =5 utilaje

Gradul de incarcare la rectificare Gr se calculeaza:

Gr =Nr/Nra = 4.2/5 = 0.84

Numarul de persoane necesar pe cele cinci masini de frezare este de cinci operatori (unul la unul) pe schimb cu gradul de incarcare de 84% restul timpului avandul ocupat cu alimentarea masini de rectificare,controlul pieselor in postul de lucru si evacuarea pieselor rectificate la conservare si ambalare.

Structura si dimensiunea depozitului de ambalare si conservare

La alimentara depozitului zonal la conservare si ambalare folosim un electrostivuitor sau un transpalet, acestea aprovizioneaza depozitul zonal de alimentare la inceputul fiecarui schimb cu cele cinci cosuri de metal impreuna cu piesele rectificate, evacuarea se realizeaza la sfarsitul fiecarui schimb in cuti de plastic ambalate pe europaleti din lemn cu dimensiunile Lp-1m,lp-1m, hp-1m

Suprafata depozitului de livrare Sdl este compusa din suprafata unui palet Sp inmultita cu numarul de paleti Nr.p ambalati intr-o luna.

Sdl = Sp*Nr.p

Sp = Lp*lp =1*1 = 1m²

Nr.p/luna = Nr. p/zi * Nr. zile =2*20= 40m²

Sdl = 1+40 = 40m²

Se depoziteaza pe doua rasteluri metalice cu Lr - 10m, l - 1m, si hr-2m.

Se livreaza odata pe luna, folosindu-se de un electro stivuitor.

3.15 Dimensionarea necesarului de piese conservate si ambalate

Cantitatea de referinta anuala ce necesita ambalata este Qref/an/a =137000 piese (tabel proiect ISP)

Cantitatea de referinta lunara ce necesita ambalare

Qref/luna/a = Qref/an / 137000/12 = 11416 piese ce intra in ambalare si conservare

Qref/zi/a = Qref/luna / 20zile =11416/20 = 570 piese pe zi

Aceste piese se conserva si se ambaleaza intr-un singur schimb in cutii de plastic pe doi europaleti

Numarul de persoane necesar pentru conservare si ambalare este de un operator.