| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Tipuri de coroziune specifice generatorului de abur al unei CNE-CANDU, metode de testare si evaluare a coroziunii

I. INTRODUCERE

In centralele nucleare de tip CANDU transferul termic dintre fluidul primar (D2O) si cel secundar ( H2O ) se realizeaza in generatorul de abur prin fierberea apei la temperatura inalta.

Generatorul

de abur este echipamentul care face legatura intre circuitul primar si cel

secundar al unei centrale nucleare. Caldura degajata din reactor in urma

reactiei de fisiune nucleara a combustibilului cu uraniu natural este preluata

cu ajutorul agentului de racire primar, apa grea, care circula prin interiorul

fasciculului tubular al generatorului de abur. Apa grea cedeaza caldura

inmagazinata agentului termic secundar

(H2O), care circula in spatiul extra-tubular al generatorului de

abur si care, prin fierbere la temperatura ridicata (

Dupa trecerea prin turbine aburul epuizat

merge la condensator iar condensul rezultat circula catre sectiunea de tratare condens. Dupa tratarea

condensului se controleaza parametrii chimici principali (pH, continut de

oxigen, conductivitate) si se regleaza automat valoarea acestora la

valoarea optima prin adaos de amine volatile (morfolina, ciclohexilamina,

hidrazina). Morfolina in combinatie cu ciclohexilamina sunt folosite

pentru reglarea pH-ului iar hidrazina se adauga pentru diminuarea continutului

de oxigen in apa a carui prezenta este nedorita intrucat

favorizeaza coroziunea materialelor feroase. In continuare apa trece prin cele

trei incalzitoare de joasa presiune unde se realizeaza o incalzire pana la

Din

degazor apa este preluata cu ajutorul a

trei pompe centrifuge multietajate si trece prin cele doua incalzitoare de

inalta presiune, avand la iesirea din acestea temperatura

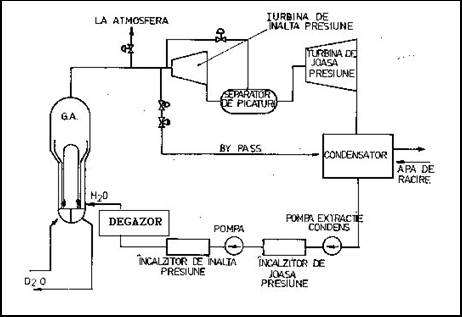

Fig.1 Prezentare schematica a circuitului secundar al CNE-CANDU [2]

Legatura functionala dintre cele

doua circuite ale unei centrale nuclearo-electrice o face generatorul de

abur. Acesta este in

principiu un schimbator de caldura de tip vaporizator cu schimbarea starii de

agregare pe partea agentului termic secundar. Pentru a evidentia

parametrii functionali ai generatorului de abur se mentioneaza ca in

cazul centralelor folosind reactori PWR

(Pressurized Water Reactor ) si PHWR diferenta intre

temperatura de intrare si cea de iesire a agentului primar este in medie

cuprinsa intre

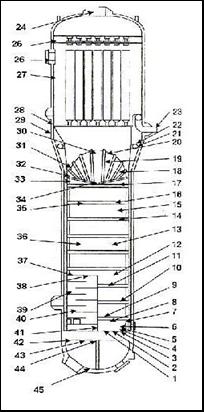

Complexitatea generatoarelor de abur precum si diversitatea agentilor termici si a parametrilor lor functionali au condus la numeroase tipuri constructive. Astfel, din punct de vedere al transferului de caldura, generatoarelor de abur pot fi cu suprafata elicoidala, cu sicane sau cu tevi in forma de U. Ca amplasare ei pot fi verticali sau orizontali. Pentru centralele cu reactori de tip PWR sau PHWR se folosesc in mod deosebit generatoarele de abur verticale, cu tevi in forma de U. In Fig.2 [1] se prezinta o sectiune schematizata printr-un generator de abur tipic pentru Centrala Nuclearo-Electrica de tip CANDU.

Fig.2 Reprezentare simplificata a generatorului de abur CANDU [1]

Se disting cele doua mari parti

componente ale sale : zona de schimb de caldura si vaporizare in partea de jos

si mijloc a generatorului si respectiv, zona tamburului de abur, in

partea de sus. Apa grea incalzita pana la aproximativ

Apa de racire din circuitul secundar

al CNE intra in generatorul de abur pe la partea inferioara, in zona terminala

a fasciculului de tubular. Temperatura apei la intrare este de

Odata atinsa temperatura de saturatie in preincalzitor, apa de alimentare intra in zona fasciculului tubular si este incalzita in continuare pana la fierbere. La partea superioara a fasciculului tubular (la indoitura sub forma de U) rezulta un amestec apa - abur cu un continut de aproximativ 10% abur.

Amestecul apa - abur patrunde in interiorul primei trepte a cicloanelor separatoare de tip centrifugal, in care picaturile de apa se separa de aburul saturat. Apa rezultata din separare se reintoarce prin cadere in zona de schimb de caldura printr-un spatiu inelar de recirculare separat de fasciculul tubular printr-o manta de protectie. Apa recirculata are o densitate mai mare si prin urmare o miscare descendenta prin spatiul inelar, patrunde prin partea inferioara in zona fasciculului tubular pe sub mantaua de protectie si isi reia miscarea ascendenta, insotita de o noua vaporizare.

Aceasta cantitate de apa recirculata este de aproximativ de 5 - 10 ori mai mare decat cantitatea de apa de alimentare intrata in generator. Debitul de apa recirculata se obtine din raportul de circulatie - m care se defineste astfel: m = mlichid/mvapori .

Aburul care iese din cicloanele separatoare contine inca prea multa umiditate pentru a fi trimis spre turbina. De aceea, la partea superioara a tamburului se afla treapta a doua de separatoare de umiditate care asigura retinerea totala a picaturilor de apa. Calitatea aburului produs trebuie sa fie de aproximativ 99,8%, altfel umiditatea este prea mare si contribuie la deteriorarea paletelor turbinei.

Deoarece apa grea este presurizata si indeplineste rolul de agent termic fara transformare de faza, circulatia ei prin generatorul de abur este fortata. In schimb circulatia apei de racire este naturala, deoarece transformarea de faza creeaza un camp puternic neuniform de densitate si respectiv un camp de forte ascensionale care fac ca amestecul de apa- abur sa patrunda in separatoare si apoi, aburul produs sa paraseasca generatorul pe la partea superioara.

Agentul de racire a zonei active (D2O) circula prin generatorul de abur cu o presiune mai mare decat agentul termic (H2O) din circuitul secundar al centralei (9,5 MPa respectiv 5,1 MPa).

Ca urmare a acestui fapt, eventualele fisuri care pot sa apara pe tuburile fasciculului fac ca D2O sa se infiltreze in amestecul de apa - abur, contaminandu-l radioactiv.

Detectarea scaparilor se face prin analiza chimica a apei de racire. Orice crestere a continutului de Tritiu si Iod 131 in apa de alimentare semnifica prezenta scaparilor. In aceste cazuri se impune oprirea circuitelor termice respective si remedierea defectiunilor. In general, tuburile fisurate sunt obturate la capete cu dispozitive avand o constructie speciala care sa asigure etanseitatea astfel ca prin ele sa nu mai circule D2O .

Generatorul de abur este protejat la functionarea in conditii de suprapresiune cu ajutorul unor supape de siguranta. Acestea se monteaza fie pe generator, fie pe conducta de abur saturat si au rolul sa se deschida atunci cand presiunea creste necontrolat peste o anumita valoare.

Principalele parti componente ale generatorului de abur CANDU sunt prezentate in Fig.3 [3].

Fig.3 Generatorul de abur CANDU - parti componente [3]

In ansamblu, optimizarea functionarii generatorului de abur, prin implementarea unui program complex de monitorizare a proceselor de degradare (in principal coroziva), de inspectie periodica (in special a tuburilor) si de intretinere preventiva, se concretizeaza prin economii de ordinul sutelor de milioane de dolari, pe durata de exploatare a unui reactor CANDU.

II. TIPURI DE COROZIUNE SPECIFICE GENERATORULUI DE ABUR AL UNEI CNE-CANDU

Cele patruzeci si cinci de forme ale degradarilor generatoarelor de abur raportate de catre operatorii centralelor nucleare din intreaga lume sunt prezentate in Fig.4 [4].

Fig. 4 Tipuri de degradari specifice componentelor generatorului de abur:

Coroziune intergranulara/fisuranta sub sarcina (IGA/SCC) in crevasele din circuitul secundar, IGA= InterGranular Attack;

Denting in zona placii tubulare;

SCC la tuburi pe partea circuitului primar in zona expandata;

Coroziune IGA in mediu bazic sub depunere;

Depunere de impuritati si produsi de coroziune;

Coroziune wastage sub depunere;

Pierderi ale fluidului secundar in zona cu defecte;

Coroziune pitting in zona de patrundere a apei recirculate;

Coroziune pitting sub depunerile de pe suportii intermediari;

Defectiuni ale tuburilor in zona de contact cu suportii intermediari din cauza tratamentului termic impropriu;

Obturarea orificiilor placii suport;

Coroziune wastage din cauza cresterii aciditatii;

Coroziune wastage din cauza tratamentului cu fosfati;

Denting in zona placilor suport;

Atac coroziv datorat sulfurilor/sulfatilor;

Coroziune IGA/SCC in zona placilor suport;

Degradare datorata oboselii;

Wastage datorat depunerilor pe barele antivibratie;

Fretting in zona indoiturii in "U" a tuburilor;

Degradari cauzate de amplasarea necorespunzatoare a barelor antivibratie;

Degradari prin impact;

Degradare in zona sudata a racordurilor care asigura mentinerea nivelului apei;

Fisurarea racordurilor;

Atac coroziv cauzat de picaturile antrenate de vapori;

Blocarea cicloanelor secundare;

Oscilatii ale nivelului apei;

Degradare in zona nivelului optim al apei;

Antrenarea aburului in apa recirculata;

Degradari din cauza tensiunilor in zona sudurilor;

Antrenarea sulfatilor/silicatilor;

Coroziune IGA/SCC pe partea fluidului secundar la contactul tuburilor cu barele antivibratie;

IGA produsa de prezenta plumbului;

Eroziune prin impact;

SCC pe primar in zona de contact a tubulaturii cu barele antivibratie;

Degradarea placilor suport intermediar (realizate din otel carbon);

Depuneri de impuritati pe suprafata fasciculului tubular;

Fretting in partea superioara a preincalzitorului;

Depuneri pe sicanele preincalzitorului;

Degradare datorata sinergismului vibratie/coroziune;

Fretting la tuburi in zona preincalzitorului;

Fretting la partea inferioara a preincalzitorului;

Scapari de fluid din circuitul primar;

Degradari ale dispozitivelor de obturare a tuburilor;

Degradarea placii separatoare;

Degradarea garniturilor de la racorduri.

Generatoarele de abur pun probleme la executarea operatiilor de intretinere din cauza:

- accesului practic limitat la diferite componente ale acestora si

- prezentei campului inalt de radiatii pe partea circuitului primar.

Pentru constructia generatorului de abur se folosesc mai multe tipuri de oteluri a caror coexistenta in conditiile de mediu din generator ridica probleme deosebite in ceea ce priveste coroziunea .

In constructia componentelor generatorului de abur se utilizeaza urmatoarele materiale: Incoloy-800 (tuburi), Inconel-600 (acoperire placa tubulara), otel inox SA 240-410 S (suporti intermediari), otel carbon SA 516-gr.70 (manta, cicloane), otel carbon SA 508 cl.2 (placa tubulara) [5].

Utilizarea materialului Incoloy-800 pentru tuburi s-a facut din urmatoarele considerente:

prezinta rezistenta buna la coroziune fisuranta sub sarcina, comparativ cu Inconel-600;

elibereaza o cantitate mult mai mica de produsi radioactivi in circuitul primar;

are rezistenta mare la coroziunea fisuranta in mediu alcalin (cu 20 % mai mare fata de Inconel-600).

Desi produsii de coroziune nu sunt direct responsabili de producerea coroziunii, ei constituie principala cauza a acumularii si concentrarii speciilor agresive care pot conduce la o varietate de forme de coroziune. Produsii de coroziune vor fi transportati din generatorul de abur in intreg sistemul facand sa apara probleme legate de coroziune si in zone in care acest lucru in aparenta nu ar fi posibil. Principala sursa de patrundere a oxigenului si a impuritatilor sunt scurgerile de apa de racire de la condensator. Concentrarea impuritatilor este responsabila de initierea, propagarea si accelerarea proceselor de coroziune de la tubulatura generatorului de abur. De aceea, se impune un control atent al compozitiei chimice a apei, adausului de reactivi si gradului de curatire asigurata dupa activitatile de intretinere sau reparatii.

Degradarile datorate coroziunii se pot clasifica in doua grupe mari: degradari finalizate prin fisurare si degradari care nu implica fisurarea. Degradarile corozive produse in absenta unei tensiuni semnificative (aplicata, reziduala sau datorata depunerii de produsi de coroziune) nu se vor finaliza prin fisurare, exceptand anumite cazuri, cum ar fi cel al coroziunii intergranulare.

Coroziunea care nu implica fisurarea se poate manifesta in urmatoarele trei forme specifice:

1. coroziune generalizata ;

2. coroziune localizata ( pitting -in puncte- la tuburile de Incoloy-800 );

3. coroziunea in crevasa.

Degradarile corozive care conduc la fisurare apar in urmatoarele conditii :

a) coroziune fisuranta sub sarcina (SCC = Stress Corrosion Cracking) sub tensiune constanta in zona afectata termic din apropierea sudurilor.

b) SCC sub tensiune monoton crescatoare in timpul producerii "denting"-ului in generator. Denting-ul reprezinta deformarea sectiunii tubului in zonele de contact cu placa tubulara datorita acumularii unei cantitati mari de produsi de coroziune.

c) coroziunea la oboseala sub tensiuni ciclice a tuburilor din Incoloy-800.

In Fig.5 [6] sunt prezentate schematic tipurile de atac coroziv specifice generatorului de abur CANDU.

Fig.5 Localizarea tipurilor de atac coroziv specifice generatorului de abur [6]

II.1 Coroziunea generalizata

Numerosi cercetatori au demonstrat ca otelurile inox si aliajele bogate in nichel prezente in generatorul de abur sufera o coroziune generalizata, vitezele lor de coroziune scazand in timp dupa o cinetica aproximativ parabolica.

Vitezele de eliberare a produsilor de coroziune scad, de asemenea, in timp urmarind diverse cinetici.

Coroziunea generalizata este preponderenta in cazul otelurilor carbon.

Deoarece majoritatea studiilor s-au efectuat in autoclave statice se impune o grija deosebita daca se doreste extrapolarea rezultatelor pentru conditiile tipice din instalatia nucleara cand se adauga influenta transferului termic si a circulatiei agentului de racire caracterizate prin anumite valori ale parametrilor termo-hidrodinamici.

Mecanismul coroziunii acestor materiale consta in formarea a doua straturi de compusi suprapuse, cel din exterior fiind cristalin. Folosind acest model, Lesurf a presupus ca viteza totala de formare a filmului este controlata de viteza de difuzie a speciilor de Fe solubile in apa prin porii din stratul de oxid. O parte din fierul oxidat este incorporat in magnetita formata in zona de contact cu substratul metalic, formandu-se astfel filmul interior iar restul este transportat in solutie, la marginea exterioara a stratului de oxid unde poate sa precipite formand filmul exterior cristalin sau se produce eliberarea lui in masa solutiei precipitand aleator.

Produsii de coroziune antrenati in fluidul de lucru se vor depune in regiunile cu circulatie restrictiva contribuind astfel la initierea coroziunii in zonele respective.

Coroziunea localizata presupune dizolvarea locala rapida pe o adancime apreciabila, care poate sa produca distrugerea materialului de baza.

Coroziunea localizata este un fenomen extrem de periculos pentru ca se produce de cele mai multe ori in medii putin agresive, in care coroziunea generalizata e nesemnificativa si este destul de greu de detectat datorita localizarii si dimensiunilor extrem de mici. Coroziunea localizata se poate manifesta prin urmatorele forme: coroziune denting, coroziune wastage, coroziune pitting, coroziune fisuranta sub sarcina (SCC), denumirile englezesti sunt utilizate ca atare in textele in limba romana elaborate de catre specialisti, de acea si in cadrul tezei sunt denumite ca atare.

Coroziunea denting

In cazul utilizarii tratamentului cu fosfati al apei de racire, urmat de un tratament cu amine volatile (AVT), s-a constatat aparitia unui atac coroziv numit denting. Acest fenomen consta in deformarea prin strictiune a tuburilor din Incoloy-800 din cauza cresterii volumului produsilor de coroziune formati intre placa suport din otel carbon si tubul de Incoloy-800 .

In jurul fiecarui tub de Incoloy-800 care strabate placa suport intermediar exista un joc de cateva zecimi de milimetru. In interiorul acestui spatiu s-a observat o coroziune accelerata a otelului carbon in urma caruia rezulta magnetita. In timp, magnetita produsa se acumuleaza si exercita o forta de compresie asupra tubului care se poate deforma, producand o strictiune locala numita dent.

Aceasta coroziune denting poate conduce si la blocarea sondelor prin care se face controlul periodic, prin curenti turbionari, al fasciculului tubular.

Dentingul este deci o manifestare a coroziunii in crevasa, crevasa dintre tub si placa suport, in care are loc o concentrare initiala de specii acide (cloruri, sulfati ) [7].

Ionii de oxigen, cupru si nichel actioneaza ca acceleratori ai fenomenului denting. Aparitia acestui fenomen se poate evita prin alegerea unei solutii constructive adecvate pentru suportii intermediari (suporti tip grila sau retea de bare), utilizarea otelului inox pentru realizarea acestor suporti, utilizarea inca de la pornire a tratamentului cu amine volatile si eliminarea cuprului din componenta echipamentelor circuitului secundar.

Coroziunea "wastage"

Un alt tip de coroziune care poate sa apara la tratarea apei cu fosfati este coroziunea wastage. Aceasta apare datorita prezentei depunerilor, cand intre depunere si suprafata metalica pe care aceasta exista se formeaza o pila electrica ce da nastere la numeroase procese electrochimice care contribuie la intensificarea procesului de coroziune. Coroziunea este influentata in sensul intensificarii acesteia de existenta proceselor alternante de umezire-uscare [8].

Se

stie ca in timpul exploatarii generatorului de abur pe placa tubulara se depun

impuritati a caror inaltime poate atinge valori de aprox.

Acest fenomen poate fi diminuat prin utilizarea unor solutii constructive adecvate.

Coroziunea pitting

In crevasele care apar in generatorul de abur, in prezenta speciilor agresive principalul tip de coroziune care apare este coroziunea pitting (coroziunea in puncte).

Materialele structurale pot suferi o coroziune pitting in anumite conditii specifice. Conditia de baza pentru aparitia acestui tip de coroziune este pierderea pasivitatii metalului in mediul respectiv. Pitting-ul apare cand portiuni din suprafata metalului isi pierd pasivitatea si se dizolva rapid. De obicei acest atac apare pe eterogenitatile suprafetei, fie ele fizice sau chimice. Atacul coroziv in puncte (pittuirea) unui anumit material depinde puternic de prezenta speciilor agresive in mediu si a unui potential oxidant suficient de mare al acestora (de exemplu, ionii de Cl-)[10].

Coroziunea

pitting poate fi prezenta atat pe tuburile de Incoloy-800 cat si pe placa

tubulara . Atfel s-au observat pitturi adanci de 0,02 -

Coroziunea fisuranta sub sarcina (SCC)

Acest tip de coroziune s-a constatat ca apare mai des in regiunea superioara a tuburilor de Incoloy-800, acolo unde sunt indoite in U, dar s-au observat fisurari si in alte zone ale tuburilor, cum ar fi, de exemplu, zona imbinarii mandrinate pe placa tubulara.

Fisurarile aparute in zona indoiturii in U au fost in general initiate din interiorul tubului. Examinarea unor asemenea tuburi a aratat ca aceste fisuri initiate pe partea agentului primar sunt de natura intergranulara orientate de-a lungul axei longitudinale a tubului [11].

Factorii implicati in fisurarea tubului in zona indoiturii in U sunt:

a) factori microstructurali, caracteristicile referitoare la rezistenta si duritatea materialului;

b) tensiunile reziduale sau latente care iau nastere in timpul fabricarii, indoirii si instalarii;

c) forma tubului, raza indoiturii rezultata din procesul de prelucrare;

d) marimea si frecventa ciclarilor, forma tensiunilor existente in timpul functionarii generatorului de abur;

e) compozitia chimica a mediului si parametrii de functionare.

Examinarea fisurilor produse pe partea rectilinie a tuburilor defectate a relevat faptul ca SCC a aparut in punctele in care denting-ul a progresat in asa masura incat tuburile si-au pierdut forma circulara devenind ovalizate sau ondulate.

S-a constatat producerea fisurilor in locurile in care a existat cea mai mare tensionare ele fiind initiate fie pe suprafata interioara, fie pe cea exterioara. Un al treilea tip de manifestare al SCC initiata prin atac intergranular din interior este regiunea de trecere de la zona expandata la cea neexpandata - la imbinarea cu placa tubulara - unde exista tensiuni mari la care sunt supusi peretii tubului.

Degradari mecanice ale tuburilor generatorului de abur

Degradarile mecanice care pot afecta tuburile generatorului de abur , pot fi impartite in urmatoarele categorii:

- uzura fretting;

- fisurarea la oboseala.

Aceste degradari fac parte din categoria atacului localizat.

Forta care determina fisurarea la oboseala si uzura fretting este produsa de vibratia tuburilor determinata de curgerea fluidului.

Coroziunea apare de aceasta data ca un factor suplimentar care accelereaza degradarea mecanica a tuburilor ea avand un efect sinergetic.

Efectul actiunii sinergetice al celor doi factori variaza de la erodarea filmelor pasive prezente pe materiale pana la efectele acceleratoare ale unor medii agresive asupra oboselii metalului. Datorita vibratiilor in zona de contact tub - suport, tubul isi poate reduce considerabil grosimea ajungand uneori la fisuri.

Tot fenomenul fretting este responsabil de degradarea excesiva a barelor antivibratoare utilizate la unele generatoare de abur, fapt corectat prin inlocuirea lor. In cazul fisurilor initiate pe defecte, de exemplu in zonele in care a avut loc o subtiere locala a peretilor tuburilor, pe suprafata exterioara a tuburilor s-a evidentiat un atac transgranular.

Mecanismul initierii acestor fisuri include coroziunea fretting la oboseala si localizata asistata de prezenta unor specii corozive in mediu.

Implicatii ale aparitiei degradarilor:

pierderea integritatii tubulaturii;

diminuarea eficientei transferului termic;

cresterea campului de radiatii datorita infiltrarii agentului de racire primar in secundar.

Pe suprafetele de transfer termic aflate in zone cu circulatie restrictiva, prin fierbere, se produce o crestere locala suplimentara a concentratiei impuritatilor si conditiile de mediu create sunt agresive pentru materialele generatorului de abur.

Degradarile de natura coroziva in generatoarele de abur sunt determinate de acumularea unor substante care sunt ele insele corozive sau care , prin concentrare, genereaza un mediu agresiv.

Impuritati agresive pot patrunde in generator odata cu :

apa de racire care contine impuritati peste limita admisa;

apa de adaos tratata necorespunzator;

utilizarea tratamentului cu fosfati pentru reglarea pH-ului apei de racire;

infiltrarea de apa de racire de la condensator (apa bruta de Dunare) si lipsa operatiei de tratare condens.

Factorii care influenteaza procesul de concentrare si depunere a impuritatilor in apa de racire a generatorului de abur sunt:

v factorii geometrici;

v concentratia initiala a impuritatilor;

v fluxul termic;

v inaltimea, porozitatea si compozitia chimica a depunerii;

v dimensiunile crevasei.

Concentrarea impuritatilor in solutiile aflate in stratul de depuneri sau in crevase este inteleasa calitativ dar cu toate acestea exista anumite aspecte ale procesului de concentrare care necesita o cunoastere amanuntita in vederea prognozarii efectelor operarii incorecte asupra integritatii materialelor de constructie a generatorului de abur.

In generatoarele de abur masurarea concentrarii impuritatilor nu este posibila si de aceea nu se poate realiza o modelare cantitativa exacta. In aceste conditii modelele de concentrare care s-au pus la punct raman deocamdata simple incercari analitice, pana la o confirmare practica a rezultatelor obtinute prin utilizarea acestora. Modelarea proceselor aferente functionarii generatorului de abur, care se afla in stransa legatura cu degradarea componentelor ramane un domeniu deschis cercetarii stiintifice.

Coroziunea si distrugerile de natura mecanica din generatorul de abur sunt rezultatul unor interactiuni complexe intre diversi factori:

controlul strict al chimiei apei;

proiectarea termohidraulica adecvata;

alegerea materialelor de constructie a generatorului;

folosirea unor materiale compatibile pentru intreg circuitul secundar;

conditiile de realizare a echipamentelor si instalatiilor;

modul de operare.

Coroziunea poate fi generalizata si localizata, aceasta din urma manifestandu-se sub urmatoarele forme: coroziune denting, coroziune wastage, coroziune pitting, coroziune fisuranta sub sarcina (SCC=Stress Corrosion Cracking).

III. TESTE DE COROZIUNE PRIN AUTOCLAVIZARE

In scopul stabilirii comportarii la coroziune a materialelor SA 508 cl.2 si Incoloy-800, luate separat sau asamblate in dispozitive care simuleaza crevasa, in special crevasa tub-placa tubulara, in diferite conditii de functionare, se pot efectua urmatoarele teste de coroziune: teste chimice de laborator (teste accelerate), teste de coroziune prin autoclavizare si teste electrochimice.

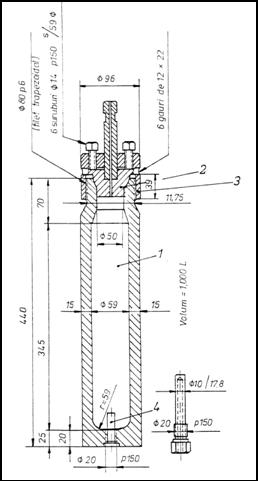

Testele de coroziune efectuate in vederea stabilirii comportarii la coroziune a zonei de imbinare tub-placa tubulara, in conditii de lucru specifice circuitului secundar al unei CNE CANDU, se pot efectua in autoclave statice PROLABO cu capacitatea de 1litru, confectionate din otel inoxidabil, Fig.6.

Fig. 6 Autoclava PROLABO [121]:

1 - corpul autoclavei;

2 - buson de inchidere;

3 - capac;

4 - teaca termocuplului.

Autoclavizarea este procedeul de expunere a esantioanelor sau probelor cu suprafata metalica in mediu lichid (apa) sau gazos (abur) la temperaturi si presiuni ridicate pentru perioade de timp limitate in scopul verificarii comportarii la coroziune sau al formarii unor straturi de oxid cu proprietati predeterminate. Pasivarea este procedeul de oxidare controlata a suprafetelor metalice efectuata in scopul obtinerii unor suprafete inerte in conditiile exploatarii ulterioare pe anumite perioade de timp.

Inainte de

expunerea probelor (testul propriu-zis) autoclava se pasiveaza. Ciclurile

de pasivare se repeta pana cand conductivitatea apei evacuate va fi mai

mica sau egala cu 7mS/cm.

Probele pregatite se aseaza pe suport si se introduc in autoclava. Se

introdus cantitatea de apa calculata in prealabil si se face degazarea prin

barbotare de gaz inert (argon) sau prin adaugarea de hidrazina. Se

etanseaza autoclava, se amplaseaza autoclava pe suport, se fac

conexiunile electrice si la refrigerent. Se face degazarea termica, prin scoaterea

cantitatii prestabilite de apa, se

inchide racordul de degazare si se ridica treptat temperatura pana la

valoarea dorita. Temperatura la care se executa testele este de

IV. TESTE DE COROZIUNE PRIN METODE ELECTROCHIMICE

Instalatia pentru testarea la coroziune prin metoda electrochimica este compusa din:

Celula electrochimica (balon de 1 litru din sticla Pyrex) avand un electrod de lucru, un electrod de referinta din calomel (SCE) si doi electrozi auxiliari din grafit.

Potentiostat

Calculator APPLE II;

Imprimanta.

Fig.7 prezinta celula electrochimica si Fig.IV.8 - instalatia pentru teste electrochimice.

|

Fig. 7 Celula electrochimica |

|

V. METODE UTILIZATE

Metodele de examinare post testare utilizate au fost urmatoarele:

examinarea vizuala;

examinarea gravimetrica;

examinarea metalografica;

examinarea prin difractie de raze X;

examinarea prin metoda electrochimica.

In cazul examinarii vizuale este posibila aprecierea calitatii stratului de oxid sau depunere format (uniformitate, continuitate, aderenta etc.). Examinarea gravimetrica evidentiaza modificarea greutatii probelor expuse.

Examinarea metalografica efectuata la microscopul optic NEOPHOT-2 permite evidentierea morfologiei straturilor de oxid si depunerilor de pe suprafata probelor. Tot cu ajutorul acestei metode se pot determina adancimea pitturilor.

Prin difractie de raze X se determina compozitia calitativa a straturilor de oxizi si a depunerilor.

Pentru masuratorile electrochimice s-a utilizeaza PAR 273A (Princeton Applied Research) si se traseaza curbe potentiodinamice pentru probe in stare initiala, pasivate, oxidate si cu depuneri. Utilizarea metodei permite determinarea vitezelor de coroziune prin metoda rezistentei de polarizare.

VI. CONCLUZII

Generatoarele de abur, echipamentele care asigura legatura intre circuitul primar si cel secundar, ridica numeroase probleme de siguranta in functionare, in special datorita prezentei coroziunii si distrugerilor de natura mecanica.

Coroziunea si distrugerile de natura mecanica din generatorul de abur sunt rezultatul unor interactiuni complexe intre diversi factori:

- controlul strict al chimiei apei;

- proiectarea termohidraulica adecvata;

- alegerea materialelor de constructie a generatorului;

- folosirea unor materiale compatibile pentru intreg circuitul secundar;

- conditiile de realizare a echipamentelor si instalatiilor;

- modul de operare.

Din aceste motive se impune o supraveghere atenta a proceselor de coroziune care apar in generatorul de abur, acest lucru fiind necesar atat din punct de vedere economic, cat si al sigurantei in functionare.

Cel mai important factor in alegerea materialelor de constructie a generatorului de abur il constituie rezistenta lor la coroziune.

BIBLIOGRAFIE

1. BRATIANU, C., BENDIC, V., GEORGESCU, VI., Strategii si filiere energetice nucleare, Editura Tehnica, Bucuresti, 1992.

2. PENGUERN, L., DAVID,J., PROCACCIA, H., WAZZAN, A.R., Thermal-Hydraulic

Characteristics of Pressurized Water Reactors during Commercial Operation, III

PWR Steam Generator Response to a Scram at 50% Load and an Open Grid Transient

(Bugey-4 Nuclear Power Plant), Nucl.

3. TATONE, O.S., TAPPING, R.L., STIPAN, L., Steam Generator Tube

Performance: Experience with Water-Cooled Nuclear Power Reactors during 1986,

AECL 10 000, Chalk river Laboratories,

4. *** IAEA-TEC-DOC-981, Assessment and Management of Ageing of Major Nuclear Power Plant Components Important to Safety: Steam Generators, IAEA-Vienna, November 1997.

5. *** Operating and Maintenance Manual for Cernavoda Steam Generators, BWC Report- 222-7505-0&M.REV.1.

6. GONZALES, F. SPEKKENS, P., Concentration processes under Tubesheet Sludge piles in Nuclear Steam Generators, Nuclear Journal of Canada.

7. LUCAN, D., ROSIORU, V., RADULESCU, M., FULGER, M., Tipuri de coroziune specifice generatorului de abur, Conferinta Nationala de Energie, Neptun, 12-16 iunie 1994.

8. CHANG, Ming-Yu., GE-Ping Zu., Pitting Corossion of Inconel-

9. STELLWAG, B., Pittting Resistance of Alloy 800 as a Function of Temperature and Prefilming in High-Temperature Water, Corrosion NACE, 1997.

10. CORIOU, H., Les problems de corrosion localisee dans le LWR, Le XXII Congres Nucleaire de Rome, 1997.

11. LUCAN, D., FULGER, M., GROGORE, Fl., POPA, I., Studiu de fezabilitate privind realizarea unei instalatii de simulare a coroziunii fretting in generatorul de abur, R.I.4092, I.C.N. Pitesti, 1993.

Copyright © 2025 - Toate drepturile rezervate