| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Introducere

Criza economica mondiala se amplifica pe fiecare zi ce trece, iar Romania incepe tot mai mult sa resimta aceasta recesiune economica. Cum pe fondul crizei economice, este de asteptat ca solicitarile de creditare din partea companiilor sa scada, se contureaza un tabloul complet al uncei crize financiare, care va arunca in faliment extrem de multe companii din Romania.

Eficienta energetica in procesele industriale inseamna utilizarea in mod optim a celor cinci mijloace a caror influenta asupra procesului de productie nu trebuie subestimata: oamenii ( si siguranta lor ), materialele ( si calitatea executiei ), utilajele ( agregate si instalatii ), mentenanta ( diagnosticare si solutionare ) si managementul ( controlul si prevenirea ).

Scopul acestei lucrari consta in colectarea si analiza informatiilor privind consumul de energie electrica de catre un cuptor cu arc electrifazat ( EBT ) al unui consumator industrial si propune solutii pentru imbunatatirea eficientei energetice si reducerea consumului propriu tehnologic.

Deoarece energia electrica este consumata pentru desfasurarea majoritatii activitatilor, in cadrul lucrarii sunt analizate trei din cele cinci aspecte ale eficientei energetice: aspectul tehnologic ( utilajele ); reducerea costurilor de productie si maximizarea productiei ( management ); propunerea unui sistem de monitorizare SCADA ( mentenanta ).

se analizeaza procesele tehnologice precum si toate celelalte activitati complementare.

Se va cauta sa se puna in evidenta modul de gospodarire si de utilizare eficienta a energiei electrice, in scopul incadrarii consumului in domeniul valorilor optime, tinandu-se seama de conditiile specifice existente.

Nivelul tehnic si performantele instalatiilor, precum si modul de utilizare a acestora, au o influenta importanta in examinarea proceselor tehnologice.

Eficientizarea proceselor tehnologice analizate consta in diminuarea cantitatii de energie electrica consumata, reducerea pierderilor in instalatiile de alimentare, precum si la calitatea energiei primite din sistemul electroenergetic de alimentare. Deoarece in fiecare punct de alimentare de la furnizor al oricarui consumator cei doi parteneri sunt in legatura directa, va trebui sa se tina seama, atat de cantitatea de putere si energie electrica activa si reactiva, cat si de influenta reciproca a instalatiilor celor doi parteneri, respectiv furnizor-consumator.

Principala problema a consumatorilor industriali o reprezinta necesitatea de compensare a energiei si puterii reactive. Din aceasta cauza la implementarea masurilor pentru cresterea eficientei utilizarii energiei electrice, pot aparea dificultati, unele importante, datorita faptului ca toate instalatiile respective sunt deja realizate si in functiune. Din acest motiv anumite masuri nu se pot aplica, insa ele pot fi avute in vedere pentru viitor, printr-o implementare treptata, justificata tehnico-economic.

2. Prezentarea situatiei actuale a societatii

Combinatul Siderurgic din Calarasi a fost infiintat la 1 martie 1976 , dar decembrie 1989 a insemnat inceputul sfarsitului. Devenit SIDERCA dupa 1990, la combinat s-a declansat procedura falimentului in 2000, suspendata in 2001 pentru patru ani, timp in care s-a incercat rentabilizarea combinatului. Asfel a aparut, in inanuarie 2003, DONASID, care a preluat partea viabila a combinatului - otelaria electrica, sectia de turnare continua si laminorul de profile grele si sine - evaluata la 20 de milioane de dolari. In 2004 Beltrame a vandut DONASID Calarasi, pentru 37 de mil. de euro, grupului Tenaris. Noul proprietar al DONASID, Grupul Tenaris, mai controleaza in Romania si combinatul SILCOTUB Zalau, preluat in 2004.

2.1 Generalitati - Cuptor electric EBT

Cuptorul electric cu arc EBT este amplasat in cadrul Otelariei electrice a consumatorului industrial.

Instalatia ( Cuptor EBT ) este formata dintr-un cuptor electric trifazat, cu o cuva cilindrica, care functioneaza pe principiul incalzirii directe a baii metalice, prin intermediul arcului electric.

Cuptorul este alimentat la tensiunea de 33.0 [ kV ] din Statia SRA OE, fiind un cuptor de topit de tip oala cu o capacitate de 87 [ t ] si un consum de energie electrica estimat de 460-560 [ kWh / t ] de otel topit. Cuptorul e captusit cu caramida refractara ( magnezita ), fiind deci un cuptor bazic. Incarcarea se face prin partea superioara, cu ajutorul benei ( cosului ). Aceasta este construita dintr-un cilindru metalic, care formeaza partea laterala si din sectoare flexibile din otel, care alcatuiesc fundul cazanului. Capacitatea benei de sarja este in medie de 33,33 [ t ]. Pentru incarcare se roteste bolta in momentul in care cosul a fost adus deasupra locului de incarcare. Indata ce s-a descarcat cosul, cuptorul se readuce in pozitia de lucru si se acopera cuva.

Evacuarea otelului din cuptor se face prin bascularea cuptorului in partea orificiului de evacuare, cu un unghi care poate ajunge la 40 - 45 grade. Pentru evacuarea zgurii, exista posibilitatea bascularii cuptorului in partea usii de lucru, cu un unghi 0 - 15 grade.

Electrozii din grafit sunt sustinuti si fixati hidraulic permitand deplasarea lor paralel cu axa verticala a cuptorului. Fixarea electrozilor in portelectrozi se face prin intermediul unui dispozitiv hidraulic cu saboti. Ridicarea electrozilor se face hidraulic, manual sau automat pentru a se mentine continuu arcul electric la o valoare a intensitatii de circa 39 [ kA ]. Spatiile dintre electrozi si bolta sunt ocupate de inele de racire. Ele au rolul de a proteja bolta si de a raci partile exterioare ale electrozilor, prin racirea gazelor calde care ies din suprafata electrozilor.

Otelul din cuptor se evacueaza prin inclinarea cuvei cuptorului cu 40 grade, prin jgheab in oala. Zgura se evacueaza din oala de turnare odata cu otelul topit - ea protejeaza otelul de actiunea oxidanta a atmosferei si mentine temperatura constanta a otelului topit.

La inceputul topirii otelului actionarea electrozilor se face manual pana la stabilizarea arcului electric apoi se trece pe actionarea automata.

Datele tehnice ale instalatiei sunt urmatoarele:

a) Cuptorul:

diametrul cuvei: 6100 [ mm ]

diametrul baii: 5300 [ mm ]

suprafata cuvei: 22,050 [ m2 ]

diametrul cercului de distributie: 3 x 750 [ mm ]

diametrul cercului electrozilor 1250 [ mm ]

diametrul electrozilor de grafit: 3 x 610 ± 3 % [ mm ]

b) Transformatorul:

tensiunea inalta: U1n = 30 kV si I1n = 1034 ÷ 1540 [ A ]

tensiunea joasa: U2n = 442,8 740,7 [ V ]

reglabila in cinci trepte si I2n = 70,056 ÷ 62,357 [ kA ]

puterea aparenta nominala: Sn = 53,73 [ MVA ]

pierderi de mers in gol: P0 = 55,470 [ kW ]

pierderi in scurtcircuit: Psc = 389,368 [ kW ]

numar de prize in secundar: fara prize

puterea aparenta maxima (la topire): Sraax = 80 [ MVA ]

Tensiunea de scurtcircuit: Usc = 6,86 %

c) Bobina de limitare: Nu exista

Masuratorile s-au facut pentru o sarja "reprezentativa" pe baza careia s-au efectuat calculele pentru determinarea pierderilor de energie. In perioada masuratorilor, incarcatura a fost numai in stare solida.

Pe baza datelor de mai sus, se trece la intocmirea calculului real al energiei electrice active consumate pentru sarja considerata, care a durat intre 80-130 [ min ] cu un consum de energie electrica de 460-560 [ kWh / t ] de otel topit. Consumul de electrozi siderurgici, tip UCAR, este de 2,43 [ kg / t ].

Calculul de material este prezentat in tabelul 3.1, pentru sarja considerata reprezentativa.

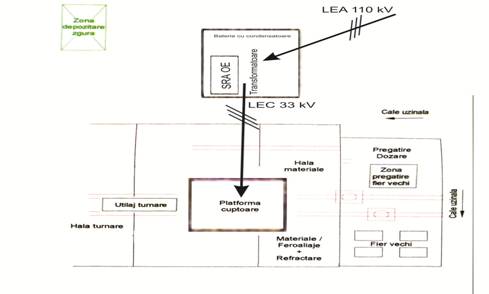

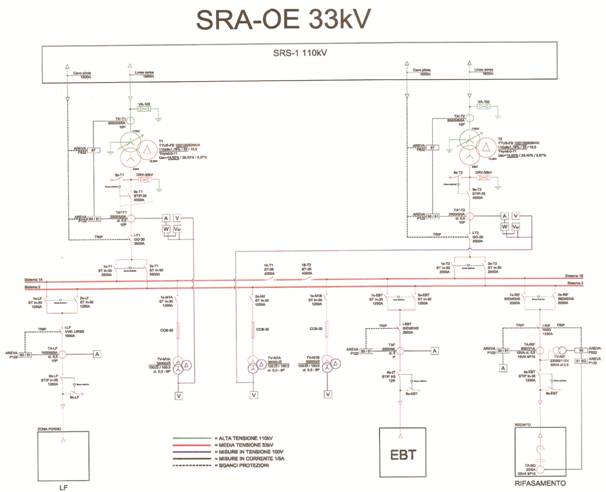

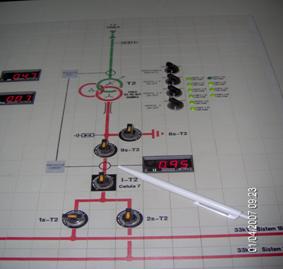

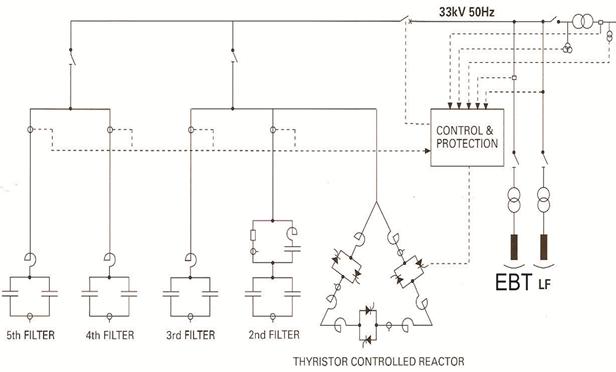

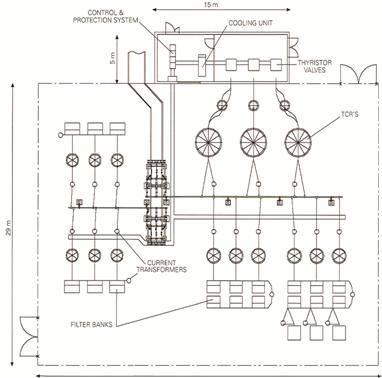

In figura 2.1 se prezinta schematic procesul tehnologic din cadrul consumatorului industrial iar in figura 2.2 se prezinta schema monofilara de alimentare cu energie electrica a instalatiilor si echipamentelor din cadrul consumatorului industrial.

Fig. 2.1. Schema proceselor tehnologice din cadrul consumatorului industrial.

Fig.2.2. Schema monofilara de alimentare a consumatorului industrial.

2.2 Elaborarea otelului in cuptorul EBT

Elaborarea otelului in cuptorul EBT, are ca specific faptul ca in cuptor se efectueaza doar o parte din operatiile tehnologice specifice, respectiv incarcare fier vechi, topire, defosforare, incalzire, restul operatiilor facandu-se in oala de turnare, otelul fiind supus tratamentului de purificare si corectii de aliere pe instalatia LF.

Dozarea benelor si incarcarea

In functie de posibilitatile de aprovizionare cu fier vechi si de resursele interne de recirculare a fierului vechi greu, se utilizeaza si incarcarea la 3 bene, care are ca dezavantaj prelungirea duratei sarjei cu circa 3 [ min ] si un consum suplimentar de energie electrica de cca. 1,4 [ MWh ].

Greutatea benelor va fi de 45, 35, 20 [ t ] cu specificatia ca bena 1 si bena 2 vor fi incarcate cu aceleasi tipuri de fier vechi, urmand ca ultima bena de completare, sa fie incarcata cu fier vechi cu fier usor.

Topirea incarcaturii metalice

Incarcarea benelor in cuptor se face cu ajutorul unuia dintre cele doua poduri rulante din hala de elaborare.

Dupa ce bena a fost luata in balanta podului rulant si lantul de deschidere a fost agatat in carligul de 20 t, se rabateaza bolta cuptorului se aduce bena deasupra cuptorului, se centreaza bena pe cuptor si se deschide. Bena nu va fi la o distanta mai mare de 1 m fata de partea superioara a cuptorului.

In functie de cantitatea de topitura deschiderea benei se va face treptat cu grija, pentru a evita stropirea elementelor constructive ale cuptorului (in general reteaua flexibila si furtunele de racire).

La cuptorul EBT principala operatie tehnologica o constituie topirea, de aceea se va acorda o deosebita importanta principiilor care stau la baza ei.

cantitatea de energie introdusa in cuptor, trebuie sa fie cat mai mare intr-un timp cat mai scurt.

durata in care cuptorul se afla in arc electric trebuie sa fie cat mai mare

bazicitatea zgurii trebuie sa fie de 2,5 - 3.0

continutul de FeO in zgura, 15 - 25 %

continutul de MgO zgura, 6 - 8 %

insuflarea de oxigen in baia metalica trebuie sa fie cat mai timpurie si in cantitate de cca. 25 [ Nm3 / t].

consumul de energie pe tona de otel lichid este de aproximativ 480 kwh/t din care:

370 [ kWh / t ] se consuma pentru topirea efectiva

110 [ kWh / t ] se consuma pentru incalzire pina la 1670 °C

se consuma cca. 675 [ kWh / t ] de var sau dolomita cruda

Compozitia chimica la topire se recomanda a fi urmatoarea:

C = 0.08 - 0.12 % Wm = 0.10 - 0.20 %

Si = 0.0 % S < 0,025 %

P < 001 % Cr, Ni, Cu < 0,30 %

Parametrii de putere ai transformatorului sunt :

Pa 80 [MVA]

18 trepte de putere

3 curbe de curent, din care curba 2 pentru arc lung si curba 3 pentru arc electric scurt

In timpul topirii incarcaturii metalice se introduce cocsul pentru carburare si fundatii, var in cantitate de 3500 [ kg ], dolomita cruda in cantitate de 1500 [ kg ].

Evacuarea

Cand s-a realizat temperatura de evacuare se evacueaza otelul din cuptor respectand procedura de evacuare.

Mod de operare al cuptorului EBT

Operarea cuptorului EBT este asistata de calculator, operatorul cuptorului dand doar comenzi de initiere a operatiilor care se executa in faza de elaborare respectiva.

Calculatorul cuptorului are o reprezentare sinoptica principala dupa care se opereaza cuptorul si mai multe masti secundare ce ofera informatii despre diferitele instalatii ale cuptorului.

3. Calculul pierderilor de energie electrica in cadrul procesului electroenergetic pentru cuptorul EBT din cadrul consumatorului industrial

3.1 Generalitati

Consumatorul se incadreaza printre marii consumatori de energie electrica.

Pentru efectuarea calculului pierderilor de energie la cuptorul cu arc electric EBT, din cadrul consumatorului industrial s-a impus parcurgerea mai multor etape.

Se verifica alimentarea cu energie electrica a consumatorului.

Asigurarea alimentarii cu energie electrica in caz de avarie inscrie consumatorul in categoria celor pentru care nu exista posibilitatea recuperarii cu usurinta a productiei nerealizate datorita intreruperii alimentarii.

Totodata, pentru economisirea de energie electrica se mai pot lua urmatoarele masuri:

incadrarea consumatorului in puterile maxim aprobate;

organizarea incarcarii ritmice a utilajelor si la valori apropiate de cele nominale. Este practicata in sectii, dar nu poate fi urmarita sistematic eficienta sa fara o cunoastere precisa, la fiecare utilaj, a ponderii economiilor realizate.

folosirea

limitatoarelor de mers in gol. Este foarte importanta durata

optima de deconectare specifica

fiecarui utilaj. Ea nu poate fi insa evaluata fara o evidenta clara a regimurilor de

functionare obtinuta cu aparate inregistratoare speciale.

instalarea

de contoare de energie electrica activa si reactiva, pentru

evidentierea consumului la

nivelul sectiilor ar permite urmarirea progreselor realizate si ar stimula actiunile de

economisire a energiei electrice de catre personalul

muncitor ce deserveste utilajele sectiilor.

3.2 Calculul pierderilor de energie in cadrul procesului

cuptorului cu arc electric trifazat - EBT

3.2.1

Calculul energiei electrice introduse in cuptor

Calculul de material este prezentat in tabelul 3.1.

Tabelul 3.1

Calculul de masa - sarja aleasa

|

Material intrare |

Materiale iesite |

||||

|

Materii Prime |

U.M. |

Cantitate |

Produse |

U.M. |

Cantitate |

|

Deseuri feroase |

kg / t |

OL lichid |

t | ||

|

Calcar (Var) |

kg / t |

Total OL lichid / sarja |

t | ||

|

Cocs (Petrol+Grafit) |

kg / t | ||||

|

Electrozi grafit (Ferosiliciu) |

kg / t | ||||

|

Caramida refractara |

kg / t | ||||

|

Feromangan (minereu=Fe-Mn |

kg / t | ||||

|

Florura de calciu (CaP2) |

kg / t |

Deseuri | |||

|

Zgura |

kg / t | ||||

|

Apa industriala | |||||

|

Apa industriala |

m3 / h | ||||

|

Energie | |||||

|

Energie electrica totala |

kWh |

Apa industriala | |||

|

Energie electrica totala / tona de OL lichid |

kWh / t |

Apa industriala recirculata ( 95 % ) |

m3 / h | ||

|

Oxigen |

Nm3 / t | ||||

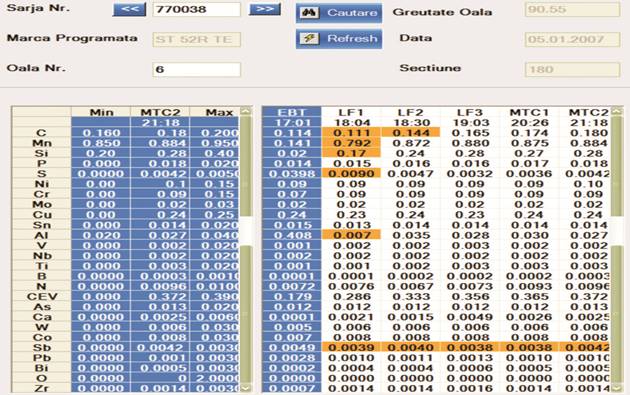

Fig. 3.1. Caracteristici specifice ale sarjei supuse analizei.

a) Energia electrica activa luata

din retea s-a masurat cu contorul de energie

electrica activa montat pe partea de inalta tensiune,

gasindu-se egala cu:

Wi = 47,110 MWh] ( 47110 [ kWh ] )

b) Energia introdusa in incarcatura se calculeaza cu relatia:

![]()

pentru 1 tona de otel topit.

in care:

m1 = 1114 [ kg ] este masa incarcaturii metalice pentru tona de otel topit;

m2 = 2,27 [ kg ] este masa de Fe-Si pentru ton de otel topit

m3 = 53,12 [ kg ] este masa de calcar pentru tona de otel topit

m4 = 5,79 [ kg ] este masa de feromangan (Fe-Mn) pentru tona de otel topit

m5 = 14,94 [ kg ] este masa de cocs pentru tona de otel topit

m6 = 0 [ kg ] este masa de fluorura de calciu pentru tona de otel topit

c1 kcal / kg °C ] este caldura specifica a incarcaturii metalice;

q = 15 0C este temperatura incarcaturii metalice introdusa in cuptor;

c2 = 0.178 kcal / kg °C ] este caldura specifica a Fe-Si;

q = 28 °C este temperatura incarcaturii de Fe-Si introdusa;

c3 = 0.174 kcal / kg °C ] este caldura specifica a calcarului;

q = 15 °C este temperatura incarcaturii de calcar introduse in cuptor;

c4 = 0.162 kcal / kg °C ] este caldura specifica a feromanganului;

q = 15 °C este temperatura incarcaturii de feromangan introdusa;

c5 = 0.19 kcal / kg °C ] este caldura specifica a cocsului;

q = 15 °C este temperatura incarcaturii de cocs introdusa in cuptor;

c6 = 0.214 kcal / kg °C ] este caldura specifica a fluorurii de calciu;

c) Energia introdusa de reactiile de oxidare

In cuptorul electric se produc reactii de oxidare a manganului, fosforului, cocsului si siliciului. Aceste reactii sunt date de formulele:

C + O2 = CO2 + 8137 [ kcal / kg C ]

Si + 2 FeO = SiO2 + 2 Fe + 2707 [ kcal / kg Si ]

Mn + FeO = MnO + Fe + 522 [ kcal / kg Mn ]

2 P + 5 FeO = P2O5 + 5 Fe + 578 [ kcal / kg P ]

Pentru aprecierea arderilor s-au folosit analizele initiale medii ale materialelor si rezultatele finale de laborator. In sarja studiata materialele au fost introduse in cantitatile prezentate in tabelul 3.1.

Incarcatura metalica raportata la 1 tona de otel topit are urmatoarea compozitie medie aproximativa:

Analiza finala a condus la urmatoarea compozitie a sarjei de OL:

C = 0,114 %

P

Si = 0,02 %

Mn = 0,141 %

S = 0,0398 %

Tinand seama de cele doua analize si de cantitatile de material introduse, se obtin urmatoarele cantitati de elemente arse:

Mangan*

*Valorile sunt caracteristice pentru tona de otel topit.

In otelul lichid (pentru tona de otel topit), conform analizei finale se gasesc:

![]() [ kg ] mangan

[ kg ] mangan

Rezulta ca in timpul procesului de elaborare a otelului s-au ars:

3,9 - 1.41 = 12,49 [ kg ] mangan pentru tona de otel topit.

Fosfor: => ![]() [ kg ] ars (pentru tona de otel topit)

[ kg ] ars (pentru tona de otel topit)

Carbon: 0,18 -

0,114 = 0,066 % => ![]() kg carbon ars (pentru

tona de otel topit)

kg carbon ars (pentru

tona de otel topit)

la care se adauga cocsul ( 14,94 kg ] ), totalizand astfel 14,94 + 0,66 = 15,60 [ kg ] carbon ars (pentru tona de otel topit)

Siliciu: => ![]() kg siliciu ars (pentru tona de otel topit)

kg siliciu ars (pentru tona de otel topit)

De asemenea: ![]() kg de siliciu

provenit din Fe-Si (pentru tona de

otel topit)

kg de siliciu

provenit din Fe-Si (pentru tona de

otel topit)

Astfel, in timpul procesului de elaborare a otelului au ars in total:

kg Si pentru 1 tona de otel topit;

Din relatiile de mai sus se calculeaza energia cedata la intrarea in reactie a fiecaruia din elementele mentionate, obtinandu-se:

iar pentru intreaga cantitate de elemente arse:

Energia introdusa prin arderea electrozilor a fost calculata pe baza reactiei de trecere a carbonului in bioxid de carbon, data de formula:

C + O2 = CO2 + 9,45 [ kWh / kg ]

Consumul de electrozi masurat a fost de 2,43 [ kg / t ], rezulta ca prin arderea lor s-a introdus in cuptor urmatoarea cantitate de energie:

We = 2,43 * 9.45 = 22,9635 [ kWh ] pentru tona de otel topit;

Energia totala consumata in urma reactiilor de oxidare:

Wtot1 = 0,1256 + 2,555 + 8.368 + 22,9635 = 34,0132 [ kWh ]

Energia totala introdusa de reactiile de oxidare este:

Wtot21 = 147,576 [ kWh ] prin arderea carbonului;

Wtot22 = 2.072 [ kWh ] prin arderea oxigenului (Cantitate oxigen introdus: 17÷19 Nm3/t);

Wtot2 = Wtot21 + Wtot22 = 19,648 [ kWh ]

d) Energia introdusa de reactiile de formare a zgurii

Aceste reactii se produc intre dioxidul de siliciu si pentaoxidul de fosfor, rezultat din arderea elementelor corespunzatoare din sarje si oxidul de calciu din calcar. Formarea zgurii se produce dupa ecuatiile:

2 CaO + SiO2 = CaSiO4 + 367 [ kcal / kg ( SiO2 ) ] (

4CaO + P2O5=Ca4P2a,+ 1231 [ kcal / kg ( P2O5 ) ] (**)

Calculand cu aceste formule, se gaseste ca un 1 kg de fosfor in reactiile de formare a zgurii elibereaza o energie de 1,43 [ kWh ], iar 1 kg Si elibereaza o energie de 0,44 [ kWh ]

Energia introdusa din reactiile de formare a zgurii, se calculeaza cu aceleasi mase de fosfor si siliciu cu care au fost calculate si energiile introduse de reactiile de oxidare.

Se obtine astfel:

kWh pentru 1 tona de otel topit;

kWh pentru 1 tona de otel topit;

Energia totala degajata de reactiile de formare a zgurii este:

Wiz [ kWh ] pentru tona de otel topit;

Energia utila

a) Energia electrica pentru topirea si supraincalzirea sarjei se calculeaza cu formula:

![]()

![]() 423,77 [

kWh ] pentru tona de otel topit;

423,77 [

kWh ] pentru tona de otel topit;

unde:

m = 1114 [ kg ] - masa incarcaturii metalice;

cpm = 0.167 [ kcal / kg °C] - caldura specifica a incarcaturii metalice pana la temperatura de 1500 °C;

θt = 1450 °C - temperatura de topire a incarcaturii metalice;

k = 65 [ kcal / kg ] - caldura latenta de topire a otelului;

c'pm = 0.2 [ kcal / kg °C] - caldura specifica a otelului peste temperatura de 1500 °C;

![]() si = 1550 °C - temperatura de supraincalzire

a otelului.

si = 1550 °C - temperatura de supraincalzire

a otelului.

b) Energia electrica pentru topirea si supraincalzirea zgurii pana la 1650°C se calculeaza cu formula :

![]()

unde:

mz - masa zgurii, egala cu suma componentilor, adica:

SiO dedus din masa de siliciu ars si din raportul maselor moleculare msi = 44 / 28;

calcar care intra in toata masa sa;

pentaoxidul de fosfor si oxidul de mangan a caror masa se calculeaza ca pentru dioxidul de siliciu;

oxidul feros care trece in zgura.

Stiind ca s-au introdus 53,12 [ kg ] calcar, 0 [ kg ] de fluorura de calciu, iar arderile de siliciu, fosfor si mangan sunt cele calculate mai sus pentru tona de otel topit, rezulta:

cz = 0,298 [ kcal / kg °C] - caldura specifica a zgurii;

θz = 1350 °C - temperatura de topire a zgurii in momentul evacuarii;

kz = 50 [ kcal/ kg ] - caldura latenta de topire a zgurii;

mz = 53,12 + 0 + * 1.57 + 0.04 * 7.29 + 12,49 * 1.29 = 76,1074 [ kg ];

Din relatia ![]() obtinem:

obtinem:

![]() kWh ] pentru tona

de otel topit

kWh ] pentru tona

de otel topit

c) Energia electrica pentru producerea reactiilor endoterme

Reactia de descompunere a calcarului necesita o cantitate de energie care se determina cu formula:

Wre = mc . c . 966/860 = 53,12 * 0.44 * 966/860 = 26,2536 [ kWh ] pentru tona de otel topit;

in care:

mc = 53,12 [ kg ] - masa de calcar introdusa in cuptor;

c = 44 % - continutul de CO in calcar, luat in [%];

966 [ kcal / kg ] - caldura specifica necesara pentru descompunerea 1 [ kg ] de calcar.

Energia electrica pentru acoperirea diverselor pierderi

Procesele tehnologice de elaborare a otelului se caracterizeaza printr-o serie de perioade distincte in care si pierderile au valori diferite de la o faza la alta. Din aceasta cauza, pierderile de energie se analizeaza pe fiecare faza in parte, dupa care se totalizeaza pe categorii de pierderi. Exceptie fac pierderile de energie din gazele degajate, precum si din cele electrice, la care datorita complicatiilor ce apar la calculul pe faze, se vor calcula pe intreaga sarja.

A. Calculul pierderilor de energie in perioada de topire

In aceasta perioada au loc urmatoarele categorii de pierderi:

a - pierderi prin radiatia si convectia suprafetelor exterioare ale peretilor vetrei si boltii;

b- pierderi prin radiatie si convectie la nivelul suprafetei electrozilor;

c - pierderi cu apa de racire;

d - pierderi cu gazele degajate;

e - pierderi prin capetele electrozilor iesite in afara cuptorului;

f - pierderi electrice.

Dintre pierderile enumerate mai sus, nu au putut fi determinate cele prin capetele electrozilor care ies in afara cuvei cuptorului, datorita greutatilor care se ivesc la efectuarea unor astfel de masuratori. De altfel, aceste pierderi sunt estimate la cel mult 1 % din calculul total de energie pierduta si pot fi luate ca atare in considerare la inchiderea calculului.

O serie de consumuri, ca cele pentru acoperirea pierderilor prin gazele evacuate sau cele pentru formarea zgurii, nu au putut fi determinate separat, ci numai global pe intreaga sarja. Explicatia consta in faptul ca nu s-au putut lua analizele initiale si finale ale incarcaturii, iar cantitatile din diversele materiale introduse in cuptor nu s-au putut determina decat global pe intreaga sarja. Pierderile electrice au fost de asemenea determinate numai pe intreaga sarja.

a) Energia pierduta prin radiatie si convectie la nivelul suprafetelor exterioare ale peretilor cuptorului, boltii si vetrei

Aceste pierderi se calculeaza cu formulele:

![]()

in care se modifica marimile:

t = 88 [ min ] = 1,4667 [ h ] - durata fazei de topire;

Sp = 40,09 [ m2 ] - suprafata peretilor exteriori verticali;

Sb = 34,12 [ m2 ] - suprafata exterioara a boltii cuptorului;

Sv = 31,71 [ m2 ] - suprafata exterioara a vetrei cuptorului;

C = 4.96 [ kcal / m2 K ] - coeficient de radiatie a unui corp negru absolut, cu care este asimilat cuptorul in timpul acestei perioade;

Tp = 428 [ K ] - temperatura medie a peretilor exteriori verticali;

Tb = 583 [ K ] - temperatura medie a suprafetei exterioare a boltii;

Tv = 442 [ K ] - temperatura medie a suprafetei exterioare a vetrei;

θP = 155 oC - temperatura medie a peretilor exteriori verticali;

θb = 310 oC - temperatura medie a suprafetei exterioare a boltii;

θV = 169 oC - temperatura medie a suprafetei exterioare a vetrei.

Pentru pierderile prin radiatie:

Wrp = 4.96 * 1.4667 * 40,09 *( ( 428 / 100 ) 4- ( 288 / 100 ) 4 ) / 860 = 90,4654 [ kWh ]

Wrb = 4.96 * 1.4667 * 34,12 * ( ( 583 / 100 )4 - ( 288 / 100 )4 ) / 860 = 313,5687 [ kWh ]

Wrv = 4.96* 1.4667 * 31,71 * ( ( 442 / 100 )4 - (288 / 100)4 ) / 860 = 83,9228 [ kWh ]

Pentru pierderile prin convectie:

Wcp = 2.2 * 1.4667 * 40,09 * ( 155 - 28 ) * sqrt ( sqrt ( 155 - 28 ) ) / 860 = 72,43 [ kWh ]

Wcb = 2.2 * 1.4667 * 34,12 * ( 310 - 28 ) * sqrt ( sqrt ( 310 - 28 ) ) / 860 = 156,51 [ kWh ]

Wcv = 2.2 * 1.4667 * 31,71 * ( 169 - 28 ) * sqrt ( sqrt ( 169 - 28 ) ) / 860 = 64,54 [ kWh ]

Pierderile totale de energie prin radiatie si convectie a suprafetelor exterioare ale peretilor, boltii si vetrei cuptorului sunt egale cu:

We = Wrp + Wrb + Wrv +Wcp + Wcb + Wcv = 781,446 [ kWh ]

b) Pierderile de energie datorate caldurii radiate de suprafata interioara a cuptorului

Pentru determinarea acestor pierderi folosim expresia:

in care:

t = 88 [ min ] = 1,4667 [ h ] - durata fazei de topire;

c = 4.96 [ kcal / m2 K ] - coeficient de radiatie a unui corp negru absolut, cu care este asimilat cuptorul in timpul acestei perioade;

Tint = 1173,15 [ K] - temperatura medie a interiorului cuptorului;

Text = 303,15 [ K ] - temperatura medie exterioara;

S1= 1,79 [ m2 ] - suprafata usii de lucru;

S2 = 0,02 [m2] - suprafata orificiului de evacuare;

![]() = 0,62 - factorul de diafragmare pentru usa de lucru;

= 0,62 - factorul de diafragmare pentru usa de lucru;

![]() = 0,44 - factorul de diafragmare pentru

orificiul de evacuare;

= 0,44 - factorul de diafragmare pentru

orificiul de evacuare;

Se obtine:

pentru usa de lucru:

= 177,1699 [ kWh ]

= 177,1699 [ kWh ]

pentru orificiul de evacuare:

= 1,4048 [ kWh ]

= 1,4048 [ kWh ]

Energia totala pierduta prin radiatia peretilor interiori in perioada de ajustare este:

Wri,total = Wri,usa + Wri,orificiu = 178,5748 [ kWh ]

c) Energia pierduta prin radiatie si convectie la nivelul suprafetei electrozilor

Aceste pierderi se determina pe baza formulelor:

![]()

unde:

t = 88 [ min ] = 1,4667 h - durata fazei de topire;

C = 4.96 [ kcal / m2 K ] - coeficientul absolut de radiatie pentru grafit;

S = 3.14*n*l*d = 13,79 m2 - suprafata radianta a electrozilor;

d = 0,610 [ m ] - diametrul electrozilor;

l = 2,4 [ m ] - lungimea electrozilor;

n = 3 - numarul electrozilor;

Te = 1173,15 [ K ] - temperatura medie a electrozilor;

θe = 900 °C - temperatura medie a electrozilor;

Tex = 288,15 [ K ] - temperatura medie a mediului ambiant;

θex = 15 °C - temperatura medie a mediului ambiant.

Pentru pierderile prin radiatie:

Wre = 4.96 * 1,4667 * 13,79 * ( ( 1173 / 100 )4 - ( 288,15 / 100 )4 ) / 860 = 2201,6 [ kWh ]

Pentru pierderile prin convectie:

Wce = 2.2 * 1,4667 * 13,79 * ( 900 - 15 ) * sqrt ( sqrt ( 900 - 15 ) ) / 860 = 249,7[ kWh ]

Pierderile totale de energie prin radiatie si convectie la nivelul electrozilor sunt egale cu:

Wrce = Wre + Wce= 2451,4 [ kWh ]

d) Energia pierduta cu apa de racire

Se calculeaza cu ajutorul formulei:

![]()

in care numai t = 1,4667 [ h ] - durata perioadei de topire.

Θi = 21°C - temperatura apei care intra in sistemul de racire;

θe1= 25° C - temperatura apei care iese din sistemul de racire al usii de lucru;

θe2 = 25°C - temperatura apei care iese din sistemul de racire al electrozilor;

q11 = 330 [ m3 / h ] - debitul apei de racire a cuvei, usii de lucru;

q12 = 240 [ m3 / h ] - debitul apei de racire a Boltii;

q13 = 180 [ m3 / h ] - debitul apei de racire a partilor mecanice (grinzilor);

q1 = q11 + q12 + q13 = 750 [ m3 / h ] - debitul apei de racire a Cuvei, Usii de lucru, Bolta, Parti mecanice (grinzi);

q2 = 33 [ m3 / h ] - debitul apei de racire a electrozilor;

Pierderile de energie cu apa de racire in sistemul de racire al usii de lucru:

![]() = ( 32 - 21 ) *

750 * 1,4667 * 1000 / 860

= 5116,3 [ kWh ]

= ( 32 - 21 ) *

750 * 1,4667 * 1000 / 860

= 5116,3 [ kWh ]

Pierderile de energie la nivelul suprafetei electrozilor datorate apei de racire:

![]() = ( 32 - 21 ) *

33 * 1,4667 * 1000 / 860

= 1181,9 [ kWh ]

= ( 32 - 21 ) *

33 * 1,4667 * 1000 / 860

= 1181,9 [ kWh ]

Pierderile totale de energie prin apa de racire sunt:

War = War1 + War2 = 6298,1 [ kWh ]

B. Calculul pierderilor de energie prin gazele degajate

In calculele acestor pierderi, s-a luat in considerare ca o parte din oxigenul necesar oxidarii este luat din atmosfera impreuna cu azotul corespunzator proportiei normale de aer. Caldura necesara incalzirii dioxidului de carbon se calculeaza cu formula:

![]()

in care:

![]() = mc * 22.4 / 12 = 15,60 * 22.4 / 12 = 29,12 [ Nm3 ]

= mc * 22.4 / 12 = 15,60 * 22.4 / 12 = 29,12 [ Nm3 ]

mc = 15,60 [ kg ] C ars (pentru tona de otel topit) - masa carbonului ars;

![]() = 0,512 [ kcal / Nm3 ] - caldura

specifica a CO2 la presiune constanta si temperatura

de 800 °C;

= 0,512 [ kcal / Nm3 ] - caldura

specifica a CO2 la presiune constanta si temperatura

de 800 °C;

Tg = 800 °C - temperatura gazelor evacuate.

Calculand cu datele de mai sus, se obtine:

Wgl = 29,12 * 0.512 * 800 / 860 = 13,8692 [ kWh ]

Caldura necesara incalzirii azotului din aerul introdus odata cu oxigenul, se determina cu formula:

![]()

in care:

VCO2 = 3.76 * (VCO2_1 + VCO2_2 + VCO2_3 + VCO2_4)

in care valoarea 3,76 este specifica CO2 la presiune constanta si temperatura de 800 °C;

1.VCO2_1 =mc * 22.4/12 = 15,60 * 22.4 / 12 = 29,12 [ Nm3 ]

2.VCO2_2 = VSiO2 = mSi * 22.4 / 24 = 4,189 * 22.4 / 24 = 3,9097 [ Nm3]

(Volumul oxigenului necesar pentru SiO2)

3.VCO2_3 = VP2O5 = mP * ( 5 * 22.4 ) / (2 * 31 ) = 0.04 * (5 * 22.4 ) / ( 2 * 31 ) = 0,0723 [ Nm3 ]

(Volumul oxigenului necesar pentru P2O5)

VCO2_4 = VMnO = mMn * 22.4 / (2 * 55 ) = 12,49 * 22.4 / ( 2 * 55 ) = 2,5436 [ Nm3 ]

(Volumul oxigenului necesar pentru MnO)

cpN = 0.328 [ kcal / Nm3 ] - caldura specifica a azotului la presiune constanta si temperatura gazelor evacuate de tg = 800 °C.

VCO2 = 3.76*(29,12+3,9097+0,0723+2,5436) = 134,0273 [ Nm3 ]

Calculand cu datele de mai sus, se obtine:

Wg2 = 134,0273*0.328*800/860 = 40,89 [ kWh ]

Pierderile totale de energie prin gazele arse sunt egale cu:

Wga = Wg1 + Wg2 = 13,8692 + 40,8939 = 54,7632 [ kWh ]

Calculul energiilor:

Intrate:

Wi = 47110 [ kWh ]

Iesite:

We_total = (Winc + Wtot1 Wtot2 Wiz + Wu + Wz + Wre+ Wga)*87 + We + Wri,tot + Wrce + War

= 47106 [ kWh ]

Rezulta astfel ca: Wi ≈ We_total

Fig.3.2. Diagrama calculului pierderilor energetice pentru sarja considerata reprezentativa Cuptor electric EBT.

4. Monitorizarea calitatii energiei electrice utilizate pentru alimentarea cuporului electric EBT

In acest capitol sunt prezentate datele monitorizate pe o perioada de 7 zile, conform normativelor in vigoare din domeniu, cu agregarea acestora pe intervale la 10 minute, pentru cuptorul electric ( EBT ) al consumatorului industrial, la bornele transformatorului T2 ( secundare ) pe partea de 33 kV ], permitand sa fie puse in evidenta caracteristicile electrice ale sistemului de alimentare cu energie electrica al cuptorului.

Tensiunea la barele de alimentare ale cuptorului electric prezinta variatii ( fig. 3.3 si 3.3.1 ), ( 32698 24716 V ) care ar trebui sa se incadreze in limitele 33000 [ V] ( 31350 34650 ) insa datorita proceselor specifice intreprinderii, de topire cu arc electric a otelului aceste limite scad foarte mult ( cu pana la 25 % ). Variatiile rapide ale tensiunii determinate de procese specifice din cadrul intreprinderii, conduc la inregistrarea de fluctuatii de tensiune, insotite de efect de flicker. Se observa ca fazele A, B, C sunt incarcate relativ simetric.

Fig.3.3 Curba tensiunii la bornele transformatorului T2.

Fig.3.3.1 Curba clasata a tensiunii la bornele transformatorului T2.

Analiza datelor din figura 3.3 pune in evidenta ca la barele sistemului de alimentare cu energie electrica a Cuptorului EBT, in multe cazuri sunt depasite nivelurile admise ale fluctuatiilor de tensiune (figura 3.4 si 3.4.1 ); in reteaua publica, Pst admis = 0,9 si Plt admis = 0,8. Numarul evenimentelor care conduc la valori superioare celor admise in reteaua publica sunt in numar foarte mare si sunt datorate proceselor specifice de fabricatie a otelului in cuptoare cu arc electric. In plus, in sistemul energetic al intreprinderii, valorile admise sunt diferite fata de cele din reteaua publica, stabilite in functie de efectele asupra procesului de productie. Datele din figura 3.4 indica faptul ca apar variatii mai mari de tensiune, insotite de un nivel foarte ridicat al indicatorilor de flicker.

Acesta se defineste prin marimile [cartea d-nei Golovanov de calitatea en.el.]

![]() , (

1 )

, (

1 )

in care valorile procentuale P0,1 , P1, P3, P10 si P50 reprezinta niveluri ale flickerului depasite in 0,1; 1; 3; 10 si 50% din timp, pe intervalul de observatie.

Indicele s din relatia (1) arata ca trebuie utilizate valorile netezite. Aceste valori se obtin din relatiile:

(

2 )

(

2 )

Constanta de timp de 0,3 s a memoriei flickermetrului asigura ca P0,1 sa nu se modifice intr-un mod brusc si deci nu este necesara netezirea pentru aceasta valoare.

( 3 )

in care Psti (i = 1, 2, 3.) reprezinta citiri succesive ale valorilor Pst corespunzatoare flickerului de scurta durata.

In relatia (3) s-a avut in vedere faptul ca sumarea perturbatiilor sub forma de flicker se face dupa o lege cubica.

Numarul evenimentelor care ar putea conduce la valori superioare celor admise in reteaua publica (Pst admis = 0,9) sunt in numar redus si sunt datorate unor procese specifice.

Fig.3.4 Variatia nivelului fluctuatiilor de tensiune la bornele transformatorului T2, definite prin indicatorul de flicker pe termen scurt Pst.

Fig.3.4.2 Variatia nivelului fluctuatiilor de tensiune la bornele transformatorului T2, definite prin indicatorul de flicker pe termen lung Plt .

Fig.3.4.3 Curba clasata a variatiei nivelului fluctuatiilor de tensiune la bornele transformatorului T2, definite prin indicatorul de flicker pe termen scurt Pst.

Fig.3.4.4 Curba clasata a variatiei nivelului fluctuatiilor de tensiune la bornele transformatorului T2, definite prin indicatorul de flicker pe termen lung Plt .

Curentii pe barele de alimentare ale cuptorului electric au valori destul de apropiate indicand o incarcare simetrica a celor 3 faze; acestia prezinta variatii conform figura 3.5.

Fig.3.5. Curba curentilor la bornele Transformatorul T2.

Fig.3.5.1 Curba clasata a curentilor la bornele Transformatorul T2.

Tensiunile de la barele de alimentare au o forma foarte distorsionata, caracterizate de un factor total de distorsiune THD mare ( figura 3.6 ), ce depaseste valorile admise in retelele publice ( THDadmis = 6% ).

Fig. 3.6.THD U. Factorul de distorsiune de tensiune pe fazele de alimentare A,B,C la bornele Transformatorul T2.

Fig. 3.6.1 Curba clasata a THD U - Factorul de distorsiune de tensiune la bornele Transformatorul T2.

Factorul total de distorsiune de curent - THD I ( fig.3.7 ) se incadreaza intre valorile 0 ÷ 60 % indicand o puternica distorsiune in circuitul de alimentare al cuptorului EBT. In cadrul unor masuratori in circuitul de alimentare din reteaua de distributie ar putea fi verificat daca distorsiunea se afla in limitele alocate. Un studiu mai aprofundat ar trebuie sa puna in evidenta solutii posibile pentru limitarea nivelului de distorsiune.

Fig. 3.7. THD I - Factorul de distorsiune de curent la bornele Transformatorul T2.

Fig. 3.7.1 Curba clasata a THD I - Factorul de distorsiune de curent la bornele Transformatorul T2.

Din datele prelevate de la bornele transformatorului T2 se poate observa faptul ca factorul de putere este apropiat de factorul de putere neutral ( 0.92 ÷ 0.94 ) ceea ce arata o buna compensare a puterii reactive ( fig. 3.8 ). Bateria de condensatoare este bine dimensionata insa este foarte lenta, neputand urmari in timp real compensarea puterii reactive, ceea ce este observabil in curbele de flicker. Pentru limitarea nivelului perturbator si cresterea eficientei cuptorului cu arc electric pot fi utilizate echipamente de tip SVC ( Static VAR Compensation ).

Fig. 3.8. P [ kW ] pentru EBT alimentat din Transformatorul T2.

Fig. 3.8. Q [ kVAr ] pentru EBT alimentat din Transformatorul T2.

Fig. 3.8. Factor de putere (PF) pentru EBT alimentat din Transformatorul T2.

Fig. 3.8.1 Curba clasata P [ kW ] pentru cuptorul EBT alimentat din Transformatorul T2.

Fig. 3.8.1 Curba clasata a Q [ kVAr ] pentru cuptorul EBT alimentat din Transformatorul T2.

Fig. 3.8.1 Curba clasata a factorului de putere ( PF ) pentru cuptorul EBT alimentat din Transformatorul T2.

In figura 3.9 este prezentata variatia factorului de nesimetrie pe durata de inregistrare. Se observa faptul ca valorile factorului de nesimetrie negativa de tensiune:

![]() , ( 4 )

, ( 4 )

in care U - este tensiune de secventa negativa (inversa), iar U+ este tensiunea de secventa pozitiva (directa), depaseste usor (aproape nesemnificativ) domeniul valorilor admisibile ale factorului de nesimetrie negativa (< 2%).

Fig. 3.9. Factorul de nesimetrie al tensiunii la bornele transformatorul T2.

Variatia factorului de nesimetrie de curent electric, pe durata de inregistrare, este indicata in figura 3.10.

Factorul de nesimetrie negativa de curent electric a fost determinat pe baza relatiei:

![]() , ( 5 )

, ( 5 )

in care I este componenta de secventa negativa (inversa) a curentilor electrici, iar I + componenta de secventa pozitiva (directa).

Datele din figura 3.10 pun in evidenta faptul ca, pe durata de inregistrare, factorul de nesimetrie de curent electric nu a depasit valorile normale in functionare, fiind determinate in special de nesimetria de tensiune de la barele de alimentare.

Fig. 3.10. Variatia factorului de nesimetrie de curent electric la transformatorul T2.

In figura 3.11, se observa valorile armonicelor de curent pe cele trei faze ( A, B ,C ) pentru Cuptorului EBT , la transformatorul T2.

Fig. 3.11 Nivelul armonicelor de curent pe faza A pentru Cuptorului EBT la bornele transformatorul T2.

Fig. 3.11 Nivelul armonicelor de curent pe faza B pentru cuptorului EBT la bornele transformatorul T2.

Fig. 3.11 Nivelul armonicelor de curent pe faza C pentru cuptorului EBT la bornele transformatorul T2.

Pentru exemplificare se prezinta in figura 3.12 modul de conectare de la fata locului (statia electrica SRA OE) ale aparatelor de masurare.

Fig. 3.12 Conectarea aparatelor de masura la reteaua electrica de alimentare

in statia electrica: penru cuptorul EBT, la bornele transformatorul T2, in statia de conexiuni.

5. Masuri pentru cresterea eficientei energetice

Avand in vedere cele prezentate la capitolul anterior, pentru eficientizarea procesului tehnologic analizat, dar si pentru limitarea efectului de flicker, se propune utilizarea unor sisteme performante de tip SVC, obtinandu-se astfel urmatoarele beneficiile: cresterea productivitatii, economia de energie, consumuri reduse de electrozi, reducerea pierderilor de caldura, cresterea duratei de viata a captuselii interne a cuptorului.

5.1 Utilizarea SVC-ului

5.1.1 Compensatorul static VAr - SVC

Compensatorul static de putere reactiva este un echipament de tip 'derivatie' ( conectat in derivatie ) - care cuprinde condensatoare si o bobina comandate static cu ajutorul tiristoarelor, utilizat pentru injectie / absorbtie rapida de putere reactiva intr-un nod al retelei, avand ca obiective: mentinerea tensiunii la o valoare apropiata de tensiunea dorita si imbunatatirea stabilitatii statice ( prin cresterea puterii transmisibile pe distante lungi si amortizarea oscilatiilor de tensiune si putere ) si tranzitorii. Pe langa aceste aplicatii de tip 'retea', SVC-ul poate fi utilizat in aplicatii dedicate 'consumatorului', ca de exemplu, echilibrarea unei sarcini care prezinta dezechilibru intre faze, stabilizarea rapida a tensiunii la bornele unei sarcini cu fluctuatii de putere reactiva etc.

Utilizand tiristoare de putere, compensatoarele statice sunt deosebit de avantajoase din urmatoarele motive: viteza de raspuns foarte mare; contributie nesemnificativa la puterea de scurtcircuit; intretinere usoara.

Principiul de functionare consta in a compensa cat mai exact variatiile de putere reactiva ale consumatorilor; in acest scop se modifica in sens opus puterea reactiva prin reglajul continuu al curentului printr-o bobina. O baterie de condensatoare completeaza dispozitivul si permite corectarea bilantului de reactiv absorbit de ansamblul 'sarcina+compensator'.

In cadrul schemelor de compensare, modulele cu tiristoare sunt conectate cate doua in antiparalel, asigurand prin aceasta conductia pe ambele alternante ale tensiunii ( tiristoarele conduc succesiv, in functie de polaritatea tensiunii alternative, atunci cand primesc comanda de intrare in conductie ). Pentru a avea un curent constant prin condensatorul si/sau bobina schemei de compensare, ambele tiristoare trebuie mentinute in stare de conductie ( prin mentinerea semnalului de comanda pe grila ), sau se asigura la inceputul fiecarei semiperioade un impuls de comanda tiristorului care conduce alternanta respectiva. Daca se intrerupe curentul de comanda, atunci curentul electric prin tiristor nu se va intrerupe imediat; tiristorul se va bloca doar la trecerea naturala a curentului prin zero. In acest moment, curentul electric ar trebui sa fie preluat de celalalt tiristor, insa acesta nu mai primeste impuls de comanda, deci nu mai intra in conductie.

Principalele componente ale unui SVC sunt: condensatoarele comandate prin tiristoare ( CCT ) si bobina controlata de tiristoare ( LCT ).

Condensator comandat prin tiristoare ( CCT )

Un prim tip de dispozitiv static este 'condensatorul comandat prin tiristoare' ( CCT ), reprezentat in mod schematic in figura 4.1a. Acesta consta dintr-un ansamblu de condensatoare montate in paralel, fiecare fiind dotat cu un intreruptor bidirectional cu tiristoare.

Fig. 4.1. Condensatorul comandat prin tiristoare ( a ) si formele curbelor tensiunii si curentului - in cazul particular ( L' = 0, R = 0 ), ( b ).

In serie cu condensatoarele este conectata o bobina L, a carei inductivitate se calculeaza tinand cont ca rolul ei este de a preveni rezonanta cu reteaua si de a limita panta curentului electric prin tiristoare. De asemenea, schema se completeaza cu circuite de tip RC ( snobbere ) in paralel cu fiecare grup de tiristoare; acestea au rolul de protectie la supratensiunile periculoase care apar la blocarea acestora si pentru egalizarea caderilor de tensiune pe grupurile de tiristoare.

Cele doua module cu tiristoare montate in antiparalel sunt controlate printr-un echipament de comanda si control. In functie de valoarea tensiunii la bare, echipamentul de comanda si control introduce in circuit un numar mai mare sau mai mic de elemente. Problema esentiala este alegerea momentului de comutatie, astfel incat tensiunea pe tiristor sa fie minima, ideal zero. Prezenta in acelasi circuit a inductivitatilor si a capacitatilor face ca regimul tranzitoriu sa fie oscilant. Frecventa naturala a oscilatiilor este un factor important pentru valorile tensiunilor si curentilor dupa producerea comutatiei.

Se considera

circuitul electric al unui element de tip CCT ( fig. 4.1 a ) alimentat la borne cu tensiunea ![]() . Originea timpului este masurat din momentul t1 in care este comandat

primul tiristor, corespunzand unghiului

. Originea timpului este masurat din momentul t1 in care este comandat

primul tiristor, corespunzand unghiului ![]() . Ecuatia tensiunii se exprima cu ajutorul

transformatei

. Ecuatia tensiunii se exprima cu ajutorul

transformatei

![]() (

6 )

(

6 )

Prin transformarea inversa, revenind in domeniul timpului, se obtine expresia curentului in marimi instantanee

( 7 )

( 7 )

unde: ![]() este valoarea de varf

a componentei la frecventa fundamentala a

este valoarea de varf

a componentei la frecventa fundamentala a

curentului;

BC - susceptanta echivalenta a circuitului serie L'-C;

![]() - pulsatia naturala a circuitului electric;

- pulsatia naturala a circuitului electric;

![]() - pulsatia naturala in unitati relative.

- pulsatia naturala in unitati relative.

Componenta la

frecventa fundamentala a curentului Iac este defazata inainte fata de

tensiunea sursei cu ![]() radiani si are

amplitudinea proportionala cu susceptanta BC:

radiani si are

amplitudinea proportionala cu susceptanta BC:

![]()

Termenul ![]() este un factor de

multiplicare, care reprezinta nivelul de acordare a circuitului LC; pentru valori importante ale

inductivitatii se poate ajunge la n = 2,5 si deci la un factor de multiplicare de 1,2.

este un factor de

multiplicare, care reprezinta nivelul de acordare a circuitului LC; pentru valori importante ale

inductivitatii se poate ajunge la n = 2,5 si deci la un factor de multiplicare de 1,2.

O problema

importanta in proiectare este cea legata de minimizarea fenomenelor tranzitorii

care apar la comutatie. In acest sens, un caz ideal, 'fara

regim tranzitoriu', se obtine prin anularea componentelor oscilatorii

- ultimii doi termeni - din ecuatia ( 6 ), rezultand urmatoarele

doua conditii care trebuie indeplinite simultan: ![]() , respectiv

, respectiv ![]()

![]() (

8 )

(

8 )

Prima conditie

presupune ca tiristoarele trebuie comandate la varful pozitiv sau negativ

al tensiunii sinusoidale a sursei. A doua conditie cere preincarcarea

condensatoarelor la tensiunea ![]() cu aceeasi

polaritate. Pentru cazul particular (L

= 0, R = 0) prezentat in figura 3.2b s-a ales ca moment de conectare,

momentul t1 cand tensiunea

nodului din retea ( Uretea

) are valoarea maxima si aceeasi polaritate cu cea a

condensatorului

cu aceeasi

polaritate. Pentru cazul particular (L

= 0, R = 0) prezentat in figura 3.2b s-a ales ca moment de conectare,

momentul t1 cand tensiunea

nodului din retea ( Uretea

) are valoarea maxima si aceeasi polaritate cu cea a

condensatorului ![]() . In felul acesta,

teoretic, conectarea condensatorului are loc fara regim tranzitoriu.

Deconectarea condensatorului este realizata prin suprimarea impulsurilor

de intrare in conductie la tiristoare, astfel ca acestea se

blocheaza de indata ce curentul devine zero ( t2 ). Condensatorul va ramane incarcat la

valoarea maxima, pozitiva sau negativa a tensiunii, fiind

pregatit pentru o noua comutatie.

. In felul acesta,

teoretic, conectarea condensatorului are loc fara regim tranzitoriu.

Deconectarea condensatorului este realizata prin suprimarea impulsurilor

de intrare in conductie la tiristoare, astfel ca acestea se

blocheaza de indata ce curentul devine zero ( t2 ). Condensatorul va ramane incarcat la

valoarea maxima, pozitiva sau negativa a tensiunii, fiind

pregatit pentru o noua comutatie.

Dintre cele doua

conditii, conditia a doua din ( 4.3 ) nu este sub controlul

circuitelor de comanda pe grila a tiristoarelor, deoarece UC0, n si ![]() se pot modifica in

perioada de nonconductie, inainte ca tiristoarele sa fie comandate;

in consecinta, in practica este imposibil sa se asigure

conectarea perfecta, fara regim tranzitoriu.

se pot modifica in

perioada de nonconductie, inainte ca tiristoarele sa fie comandate;

in consecinta, in practica este imposibil sa se asigure

conectarea perfecta, fara regim tranzitoriu.

Bobina comandata prin tiristoare ( LCT )

O bobina comandata prin tiristoare ( LCT ) consta dintr-o bobina ( inductivitate L ) fixa si o valva bidirectionala cu tiristoare ( fig. 4.2a ). Curentul electric prin bobina poate fi modificat in mod continuu de la conductie maxima pana la conductie nula.

Daca tiristoarele intra in conductie in momentul cand tensiunea de alimentare este maxima, va rezulta conductia maxima prin bobina, blocul de tiristoare fiind scurtcircuitat. Curentul electric pe fundamentala are caracter inductiv, fiind defazat fata de tensiunea aplicata cu aproximativ 900; el contine o componenta mica in faza datorita pierderilor de putere activa in bobina.

Fig. 4.2 Bobina comandata prin tiristoare ( LCT ) ( a ); formele curbelor tensiunii, curentului si armonicele de curent ( b ).

Se considera

circuitul electric din figura 4.2a,

alimentat de la o sursa cu tensiunea ![]() ; valoarea curentului in circuit rezulta din

ecuatia [ ERE00 ]:

; valoarea curentului in circuit rezulta din

ecuatia [ ERE00 ]:

![]()

sau dupa integrare

![]()

Pentru determinarea constantei de integrare C se impun conditiile la limita privind intrarea in conductie si blocarea tiristoarelor.

Conform principiului de

functionare a modulului bidirectional, comanda tiristoarelor T1 si T2 este

secventiala, in sensul ca in timp ce unul dintre acestea se

afla in conductie celalalt este blocat. Daca ![]() este unghiul de

intarziere la intrarea in conductie a lui T1, in raport cu momentul trecerii prin zero a curbei de

tensiune ( fig.4.2b ), se

constata ca o conductie completa se obtine pentru

este unghiul de

intarziere la intrarea in conductie a lui T1, in raport cu momentul trecerii prin zero a curbei de

tensiune ( fig.4.2b ), se

constata ca o conductie completa se obtine pentru ![]() ( fig.4.4a ). In vederea intrarii in

conductie a tiristorului T2

este necesara blocarea prealabila a tiristorului T1. Daca

( fig.4.4a ). In vederea intrarii in

conductie a tiristorului T2

este necesara blocarea prealabila a tiristorului T1. Daca ![]() este unghiul

corespunzator acestui moment, rezulta ca intervalul de timp in

care tiristorul T1 se

afla in conductie este (fig. 4.3a):

este unghiul

corespunzator acestui moment, rezulta ca intervalul de timp in

care tiristorul T1 se

afla in conductie este (fig. 4.3a):

![]() .

.

Avand in vedere ca

la momentul ![]() , curentul i = 0,

se obtine valoarea constantei de integrare

, curentul i = 0,

se obtine valoarea constantei de integrare ![]() , iar expresia curentului devine:

, iar expresia curentului devine:

(

9 )

(

9 )

unde:

U este valoarea efectiva a tensiunii;

XL - reactanta inductiva a bobinei la

frecventa fundamentala, in ![]() ;

;

![]()

Fig. 4.3. Curba tensiunii si controlul curentului prin bobina (a); principiul de reglaj in faza asimetric (b).

Deoarece la momentul ![]() , curentul prin bobina se anuleaza, din (4.4) se

obtine:

, curentul prin bobina se anuleaza, din (4.4) se

obtine: ![]() . Avand in vedere ca

. Avand in vedere ca ![]() , solutia acceptabila a ultimei relatii este:

, solutia acceptabila a ultimei relatii este: ![]() , iar durata

, iar durata ![]() , cat un tiristor se afla in conductie, devine:

, cat un tiristor se afla in conductie, devine: ![]()

Se precizeaza

faptul ca, in practica, se adopta valori ![]() , in caz contrar unda de curent prin bobina va avea o

componenta continua.

, in caz contrar unda de curent prin bobina va avea o

componenta continua.

Curentul i este format din calote de sinusoide,

al caror continut in armonice depinde de unghiul de intarziere la

intrarea in conductie. Componenta pe armonica fundamentala a

curentului ( I1 ), care

corespunde la o absorbtie de putere reactiva, variabila in

functie de valoarea unghiului ![]() , se determina prin analiza Fourier cu ajutorul figurii

4.3a.

, se determina prin analiza Fourier cu ajutorul figurii

4.3a.

Suprafata unei calote de sinusoida este:

Rezulta valoarea eficace a componentei fundamentale a curentului:

![]() (

10 )

(

10 )

respectiv puterea reactiva consumata de bobina:

![]()

Din relatia ( 10 ) se poate stabili

susceptanta efectiva ca o functie de unghiul ![]() :

:

![]() (

11 )

(

11 )

Din aceasta relatie se observa ca

valoarea maxima a lui BL

este 1/XL,

obtinuta la  , deci pentru o conductie totala. Valoarea

minima este zero, fiind obtinuta pentru

, deci pentru o conductie totala. Valoarea

minima este zero, fiind obtinuta pentru ![]() . Acest principiu de reglaj este numit reglaj in faza; in acest caz este un reglaj asimetric pe

ambele alternante ( fig. 4.3b ).

. Acest principiu de reglaj este numit reglaj in faza; in acest caz este un reglaj asimetric pe

ambele alternante ( fig. 4.3b ).

Un prim efect al

cresterii unghiului ![]() consta in

scaderea amplitudinii componentei de frecventa fundamentala

a curentului electric ( fig. 4.4 ). Aceasta scadere este

echivalenta cu o crestere a reactantei inductive a bobinei,

reducand puterea sa reactiva si intensitatea curentului electric in

circuitul sau.

consta in

scaderea amplitudinii componentei de frecventa fundamentala

a curentului electric ( fig. 4.4 ). Aceasta scadere este

echivalenta cu o crestere a reactantei inductive a bobinei,

reducand puterea sa reactiva si intensitatea curentului electric in

circuitul sau.

Un alt efect al cresterii unghiului ![]() este de marire a

coeficientului de distorsiune al curbei de curent, datorita faptului

ca LCT genereaza armonice superioare. Daca unghiurile de intrare

in conductie sunt egale pentru ambele tiristoare, se genereaza numai

armonicele de rang impar, iar valoarea efectiva a componentei armonice de

rangul n a curentului este data

de expresia:

este de marire a

coeficientului de distorsiune al curbei de curent, datorita faptului

ca LCT genereaza armonice superioare. Daca unghiurile de intrare

in conductie sunt egale pentru ambele tiristoare, se genereaza numai

armonicele de rang impar, iar valoarea efectiva a componentei armonice de

rangul n a curentului este data

de expresia:

![]() (

12 )

(

12 )

|

|

a) b) c) |

Fig. 4.4. Modificarea cu ajutorul unghiului ![]() a componentei de

frecventa fundamentala a curentului electric.

a componentei de

frecventa fundamentala a curentului electric.

In figura 4.4 se prezinta variatia

amplitudinii componentelor armonice ale curentului in functie de unghiul

![]() . Se constata ca valoarea maxima a armonicei 3 se obtine la

. Se constata ca valoarea maxima a armonicei 3 se obtine la ![]() , cea a armonicei 5

la

, cea a armonicei 5

la ![]() , iar cea a armonicei 7

la

, iar cea a armonicei 7

la ![]() . De aceea in calculele tehnice se iau in considerare numai

armonicele 3, 5 si 7, cele de rang mai mare avand amplitudini

reduse.

. De aceea in calculele tehnice se iau in considerare numai

armonicele 3, 5 si 7, cele de rang mai mare avand amplitudini

reduse.

|

|

Fig. 4.5. Amplitudinea componentelor armonice de

curent in functie de unghiul |

In cele prezentate,

elementul LCT s-a considerat a fi un dispozitiv monofazat. Pentru sistemele

trifazate se utilizeaza o conexiune in triunghi care cuprinde 3 dispozitive

LCT monofazate (fig. 4.6). Atata timp cat sistemul este echilibrat

(tiristoarele montate in antiparalel sunt comandate cu unghiuri ![]() egale), armonicele de

rangul 3 circula in triunghi

si lipsesc din linie.

egale), armonicele de

rangul 3 circula in triunghi

si lipsesc din linie.

Fig. 4.6. Conexiuni in triunghi trifazate ale LCT

Eliminarea armonicelor

de rangul 5 si 7 poate fi obtinuta prin

folosirea a doua LCT cu 6 pulsuri, alimentate din cele doua

infasurari secundare ale unui transformator coborator, dintre

care una conectat in Y si alta in ![]() . Intrucat tensiunile aplicate LCT-urilor au o

diferenta de faza de 300, armonicele 5 si 7 sunt eliminate din curentul de pe partea primara a

transformatorului. Aceasta schema este cunoscuta ca o conexiune

dodecafazata intrucat exista 12 tiristoare care conduc pe fiecare

ciclu al tensiunii trifazate. Cu aceasta schema armonicele cu rangul

cel mai mare sunt 11 si 13, care pot fi atenuate cu ajutorul

filtrelor electrice.

. Intrucat tensiunile aplicate LCT-urilor au o

diferenta de faza de 300, armonicele 5 si 7 sunt eliminate din curentul de pe partea primara a

transformatorului. Aceasta schema este cunoscuta ca o conexiune

dodecafazata intrucat exista 12 tiristoare care conduc pe fiecare

ciclu al tensiunii trifazate. Cu aceasta schema armonicele cu rangul

cel mai mare sunt 11 si 13, care pot fi atenuate cu ajutorul

filtrelor electrice.

5.1.2 Probleme rezolvate de SVC

Flickerul

Este o variatie aleatorie cauzata de fluctuatii rapide ale puterii reactive in punctul comun de alimentare cu energie electrice al intreprinderii siderurgice.

Ochiul uman percepe fluctuatia de tensiune ca flickerul surselor de lumina.

Stabilizarea tensiunii

Functionarea arcului electric poate conduce la o nesimetrie puternica in special in etapa initiala de pornire a procesului de topire.

Motoarele asincrone trifazate sunt afectate de nesimetria de tensiune.

Nesimetria de tensiune determina reducerea randamentului instalatiilor, supraincalzirea, zgomote puternice, vibratii si variatii de viteza ale motoarelor.

Utilizarea SVC-ului functionand in mod de control pe fiecare faza a sistemului de alimentare cu energie electrica a intreprinderii siderurgice, asigura simetrizarea si stabilizarea tensiunii.

Compensarea puterii reactive (Q)

Transportul puterii reactive conduce la caderi semnificative de tensiune si cresterea curentilor electrici in reteaua de alimentare cu limitarea (diminuarea) capacitatii de transport a puterii active (P).

Operatorii de retea maximizeaza capacitatea de transport incurajand consumatorii sa utilizeze compensarea locala a puterii reactive.

SVC mentin puterea reactiva (Q) ceruta in limitele impuse de operator evitand astfel penalitatile, precum si cresterea eficientei activitatilor la consumator. In figura 4.7 se prezinta modul de conectare al Dispozitivului de tip SVC la barele de alimentare cu energie electrica.

Fig. 4.7. Diagrama de instalare a Dispozitivului SVC.

Reducerea armonicelor

Consumatorii neliniari precum cuptoarele cu arc electric genereaza curenti armonici.

Curentii armonici incarca reteaua si conduc la distorsiunea tensiunii.

Tensiunile distorsionate pot determina functionarea defectuasa a echipamentelor IT (computere etc.), a echipamentelor de control si a altor echipamente sensibile.

Circuitele de filtrare ale SVC sunt proiectate sa absoarba curentii armonici generati de sarcina, ca de exemplu bobinele controlate de tiristoare (TCR).

THD (Factorul de distorsiune) si nivelul individual de armonice sunt limitate sub valori specificate impuse (normate).

Economia de energie

Compensarea puterii reactive (Q) si cresterea calitatii energiei electrice conduc la cresterea capacitatii de transport a puterii active (P) si reduc pierderile de energie activa. Astfel, poate fi evitata supraincarcarea retelei de alimentare cu energie electrica.

Apar avantaje atat pentru companie cat si pentru mediul prin utilizarea mai eficienta a energiei electrice si reducerea consumului de energie electrica. Se cunoaste faptul ca pentru fiecare 1 kWh economisit, produs intr-o centrala termoelectrica, se degaja in atmosfera o cantitate de noxe mai mica cu 1 kg de CO2.

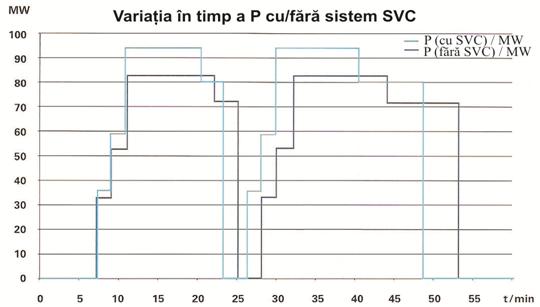

Cresterea productivitatii ( Figura 4.8 )

Sistemul SVC poate asigura la barele de alimentare cu energie electrica a intreprinderii un nivel practic constant al tensiunii. In acest fel scade durata proceselor si creste productivitatea. Un SVC limiteaza intreruperile in productie si repornirile care necesita durate mari. Cuptoarele cu arc electric stabilizate datorita SVC-ului, au un efect important privind reducera consumului de electrozi, pierderile de caldura si duratei de viata a captuselii cuptorului.

Prin cresterea calitatii energiei electrice se reduce solicitarea echipamentelor, creste durata de viata si se reduc costurile cu mentenanta si cu inlocuirea unor componente.

Figura 4.8 arata influenta utilizarii SVC asupra reducerii duratei sarjei si cresterii productiei de otel. Durata de topire scade de la 53 minute la 48 minute daca este instalat un SVC. Aceasta reprezinta o reducere de 9.04 %, valoare care poate fi transferata sub forma de tone de otel suplimentar.

5.2 Masuri organizatorice pentru imbunatatirea eficientei energetice si reducerea consumului tehnologic

La implementarea masurilor pentru cresterea eficientei utilizarii energiei electrice, pot aparea dificultati, unele importante, datorita faptului ca toate instalatiile respective sunt deja realizate si in functiune. Din acest motiv anumite masuri nu se pot aplica, insa ele pot fi avute in vedere pentru viitor, printr-o implementare treptata, justificata tehnico-economic.

Etapa 1

La Etapa 1 se pot economisi circa 20 kWh / t prin realizarea pregatirii adecvate prezentate anterior.

Cunoscand pretul energiei electrice in Romania de: 0.08 Euro/kWh, se poate spune astfel ca pe baza propunerilor de la Etapa 1 se poate face o economie de energie electrica:

20 kWh / t * 0.08 Euro / kWh= 1.6 Euro/t

si astfel la o sarja de 87 de tone de otel topit se poate economisi:

87 t / sarja x 1.6 Euro/t = 139,2 Euro/sarja (la 87 tone)

Etapa 2

La Etapa a 2-a se pot economisi circa 30 kWh / t prin procedeele mai sus mentionate urmarindu-se cu strictete diagramele de procesare.

Etapa a 2-a se pot economisi:

30 x 0.08 = 2.4 Euro/t

astfel:

87 x 2.4 = 208,8 Euro / sarja (la 87 tone)

Pentru o sumara exemplificare, in figura 4.9. se prezinta un SVC instalat la Outokumpu Polarit steel plant din Tornio, Finlanda (A 130 MVAr 21kV - 50 Hz).

Figura 4.9. SVC instalat la Outokumpu Polarit steel plant din Tornio, Finlanda.

6. Includerea consumatorului industrial intro schema de tip SCADA

Pe baza masuratorilor inregistrate si prezentate la capitolul 4, apare necesara monitorizarea pe termen lung a consumatorului industrial.

6.1 Arhitectura sistemelor SCADA

6.1.1 Introducere

Obiectivul principal al celor mai multe sisteme inteligente de monitorizare si conducere a proceselor tehnologice din cadrul consumatorului industrial, este de a oferi suficiente informatii si facilitati de comanda in cadrul intreprinderii in conditii de siguranta, securitate si economicitate. Denumirea uzuala pentru aceste sisteme este sistem de supraveghere, comanda si achizitii de date, SCADA. Practic un sistem SCADA ofera operatorului posibilitatea de a supraveghea, de a exercita si de a i se confirma executarea comenzilor asupra unor echipamente specifice, indeplinirea acestui scop facand ca un sistem SCADA sa fie constituit, conform definitiei date de ANSI , din 'toate dispozitivele de comanda, semnalizare si telemasurare de la centrul de comanda si toate echipamentele corespunzatoare situate in statiile electrice'.

6.1.2 Arhitectura de principiu

Cel mai simplu sistem SCADA este sistemul master - slave (denumit si sistem unu la unu) care consta dintr-un singur calculator coordonator, master, prevazut cu interfete de dialog cu utilizatorul si de transmisii de date, si un calculator de proces, slave, tip IED, dotat cu interfete de proces (pentru intrari si iesiri analogice si numerice) si desigur o interfata de comunicatii. Astfel de sisteme sunt considerate sisteme mici, fiind rar utilizate in conducerea retelelor electrice.

Urmatorul sistem SCADA, in ordinea complexitatii, este sistemul un master, mai multe IED -uri. Acest tip de sistem, desi poate contine doar un numar limitat de IED-uri si deci poate prelucra un numar limitat de semnale, este adecvat monitorizarii unor statii electrice de dimensiuni medii. Cresterea dimensiunilor sistemelor de supraveghere se reflecta prin majorarea numarului de IED-uri componente, a numarului de programe de aplicatii sau de functii speciale si prin interfete intre utilizator si sistem mai personalizate si mai eficiente. Se ajunge astfel la sisteme cu multi-master, care permit controlul unui mare numar (de ordinul sutelor) de IED-uri. Aceste sisteme sunt concepute pentru monitorizarea unor procese tehnologice extinse, cu un mare numar de statii electrice, distribuite intr-o anumita arie geografica.

Sistemele informatice de tip SCADA, aferente conducerii retelelor si sistemelor electrice de putere, sunt sisteme de conducere distribuite pe cel putin doua nivele ierarhice, realizate astazi pe baza conceptului de Sistem deschis (Open System). Un Sistem deschis, conform definitiei date de catre comitetul IEEE 1003.0, in anul 1989, reprezinta sistemul informatic care dispune de posibilitati care permit, printre altele:

Aceste caracteristici de baza ale unui Sistem deschis, aplicate sistemelor SCADA din electroenergetica confera acestora avantaje considerabile privind, pe de o parte, posibilitatile de dezvoltare ulterioare, ca efect al progreselor tehnologice in sistemele informatice si de comunicatii, cat si ca raspuns la dezvoltarile si restructurarile obiectivelor conduse, iar pe de alta parte, reducerea investitiilor in software-ul de aplicatie si in resursele umane.

In baza conceptului de Sistem deschis, arhitectura sistemelor SCADA este gandita ca o retea informationala cu noduri de prelucrare carora li se confera o anumita independenta functionala si structurala (ca resurse hardware). Constructiv, se urmareste asigurarea unei independente cat mai mari acestor noduri, creandu-se astfel posibilitati mai mari de inlocuire sau de extindere. Totodata, o independenta marita a nodurilor de prelucrare conduce si la reducerea volumului de date care se transmit prin reteaua de telecomunicatii aferenta.

Nodurile de prelucrare ale unui sistem SCADA sunt constituite din sisteme informatice cu hard si soft specific pozitiei acestora in cadrul sistemului si functiilor pe care trebuie sa le execute, figura 5.1. Astfel, la nivelul inferior avem noduri functionale destinate achizitiei de date si transmiterii de comenzi de la/catre instalatiile primare (conduse). Aceste noduri contin echipamente inteligente, denumite uzual, Intelligent Eletronic Devices (IED), care realizeaza, practic, interfatarea cu elementele procesului condus, asigurand transferul de date si comenzi de la/la proces, in sistemele moderne. Aceste IED-uri efectueaza prelucrarea informatiei intr-un grad avansat, asigurand functiuni de automatizare, protectii, masura, etc., descarcand de sarcini sistemele de calcul de la nivelele superioare.

Interconectarea IED-urilor la nivelul proceselor tehnologice industriale se realizeaza prin intermediului unor retele locale de transmisii de date de tip multipunct.

La nivelul imediat superior se gasesc nodurile de comanda locala, cum ar fi cele destinate supravegherii si conducerii proceselor. In aceste noduri se prevad sisteme de calcul dotate cu periferice adecvate conducerii si supravegherii locale a procesului. Calculatoarele din aceste noduri indeplinesc si functiile specifice concentratoarelor de date, (FEP- Front End Processor), adica de preluare a informatiilor transmise de IED-uri, de verificare si de stocare temporara a acestora ca si functiile de transmisii seriale de date. Legatura cu sistemul de conducere superior se realizeaza prin intermediul retelelor de comunicatii pe scara larga (chiar nationala) cum sunt retelele de telefonie, retelele de cabluri cu fibre optice, wireless..

La nivelele superioare de conducere nodurile functionale sunt reprezentate, pe de o parte de servere de telecomunicatii cu functiuni de transmisii de date si autosupraveghere si pe de alta parte de Statiile de lucru (Work Stations), prevazute cu interfete om-masina (MMI - Man Machine Interface) specifice pozitiei si rolului pe care il au in cadrul sistemului SCADA. Calculatoarele de la acest nivel, sunt prevazute cu periferice si software adecvat conducerii operative a procesului din subordine, cum ar fi sisteme expert, interfete grafice, etc. In functie de categoria procesului condus, acestea indeplinesc functii specifice EMS (Energy Management System), functii DMS (Distribution Management System) sau functii LMS (Load Management System) .

6.2 Scheme de conectare ale calculatoarelor de proces

6.2.1 Structura si organizarea Sistemelor de Conducere si Coordonare (SCC)

Sistemele de Conducere Coordonatoare (SCC) amplasate, in general, in centrele de conducere ale dispecerilor energetici, sunt prevazute cu sisteme de calcul performante, dotate cu periferice generale capabile sa stocheze volume mari de date, fiind dotate si cu periferice specifice unor Console ale Operatorilor de Proces (COP) adecvate nivelului respectiv de conducere.

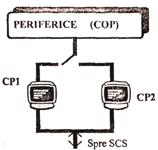

In structura unui SCC se disting cate doua CP-uri, conectate in sistem dual, conform schemei de principiu din figura 5.7. Cele doua CP - uri sunt continuu in functiune, in sensul ca achizitioneaza simultan informatii din obiectivul energetic condus, actualizandu-si permanent baza de date. Dintre cele doua calculatoare, la un moment dat, numai unul este conectat cu perifericele ce constituie COP-ul, celalalt fiind in rezerva calda.

Fig. 5.2. SCC - Schema de principiu.

Astfel, iesirea din functiune a CP-ului activ poate fi substituita in mod imediat de CP-ul aflat in rezerva, doar prin 'conectarea' sa la COP, baza de date fiind actualizata simultan pentru ambele CP -uri. O schema structurala a unui astfel de SCC, in sistem dual, este prezentata in figura 5

Fig. 5.3. Structura unui SCC in sistem dual.

Interfata de telecomunicatii a acestui SCC, contine un server de comunicatii (sau Concentrator de date) prevazut cu Unitati de Control a Transmisiei (UCT) si adaptoare de comunicatie (modem-uri) cu cate doua canale de receptie si transmisie de date fiecare. In cazul centrelor de conducere, aceste canale asigura transmisii date, de obicei, in regim half-duplex, cu doua rute paralele de date, comutabile fie pe cale soft, fie hard.

Vitezele de modulatie in mediile de transmisie de date aferente canalelor de comunicatii cu IED-rile atasate sunt relativ reduse, tocmai pentru a asigura o corectitudine cat mai mare a datelor receptionate.

Transmisiile de date la nivelul statiilor de transformare

Distribuirea fizica a echipamentelor de achizitii de date si comenzi (IED-uri) in cadrul unei statii electrice de transformare impune utilizarea exclusiva a transmisiei seriale de date, prin retele locale. Nivelul fizic al acestor retele considera, in mod uzual, urmatoarele standarde de comunicatie seriala: RS-232; RS-485; bucla de curent, si bucla cu fibre optice, ale caror caracteristici de baza le prezentam pe scurt, in continuare

Retea de tip RS - 232 C sau EIA -232 - folosita pentru conexiuni punct la punct (intre un IED si un calculator portabil, de exemplu) sau, in cazul retelelor de tip stea, in care un concentrator de date comunica cu mai multe IED-uri prin intermediul unui multiplexor RS -232. Acest tip de retea ofera imunitate mica la perturbatii ca urmare a conexiunii sale unipolare (single ended). Vitezele practice de transmisie se situeaza in gama 1200 - 56.000 biti/sec pe distante de ordinul a 30 m.

Retea de tip RS - 485 - folosita pentru conexiuni multipunct cu pana la 32 de dispozitive atasabile, permit transmisii de date in modul semi-duplex sau duplex pe doua fire (plus firul de masa), sau respectiv pe patru fire, pe distante de pana la 1200 m, fara repetoare. Semnalele pe aceste magistrale sunt de tip diferential DE (double ended), ceea ce confera o buna imunitate la zgomot si viteze de transmisie in gama 1200 - 62400 biti/sec. In modul duplex un dispozitiv are statutul de Master iar celelalte de Slave. Portul de emisie al masterului este conectat la fiecare port de receptie a dispozitivelor slave, iar portul de receptie al master-ului este conectat, pe cealalta pereche de fire, la porturile de emisie de la dispozitivele slave.

Retea de tip bucla de curent asigura, de asemenea conexiuni multipunct, cu o buna imunitate la zgomote. Viteze practice de transmisie in gama 1200 - 4800 biti/sec. Se utilizeaza pe scara larga bucla de curent de 4 - 20 mA.

Retea bucla cu fibra optica asigura conexiuni multipunct, cu o imunitate exceptionala la zgomote si viteze de transmisie foarte mici (pana la cateva zeci de Mbiti/sec). Necesita insa procesoare de comunicatie specializate, cu costuri ridicate, ceea ce se justifica doar in retelele cu un volum foarte mare de date

Accesarea magistralei de comunicatie in cazul retelelor multipunct se poate realiza fie conform sistemelor Token ring si Ethernet, fie prin metoda interogarii in cazul in care reteaua de calculatoare este prevazuta cu un Concentrator de Date (CD) sau un SCC, cu functii de master, sau de arbitru de trafic.

Avand in vedere faptul ca schemele uzuale de conectare a echipamentelor inteligente din statiile de transformare,procese tehnologice etc., sunt scheme de tip multipunct, cu concentrator de date (Front End Processor) transferul informatiilor intre acestea se face conform metodei master /slave.

Transmisiile de date

In afara legaturii prin linii telefonice dedicate, se mai utilizeaza, pentru tamsmisiile de date la distanta, legatura prin radio si legatura pe fibra optica.

Transmisiile de date prin unde radio intre statiile de transformare si centrele de comanda se utilizeaza de regula in situatiile cand acestea sunt foarte dispersate, cand solutiile cablate nu sunt posibile si nu se impun viteze de transfer foarte mari. Legatura radio poate constitui si o rezerva pentru legaturile prin linii telefonice.

Transmisia de date pe fibra optica este o solutie moderna, care asigura performante deosebite, atat ca viteza de transfer cat si ca siguranta si fiabilitate. Datorita costurilor relativ ridicate, desi intr-o continua descrestere in ultimii ani, se impune o analiza atenta a raportului performante - cost pentru a decide asupra solutiei care satisface cel mai bine atat cerintele tehnice cat si cele economice ale sistemului SCADA avut in vedere.

Transmisiile de date la nivelul centrului de comanda

Transmisia de date la nivelul centrului de comanda se realizeaza prin intermediul unor retele de comunicatii de mare viteza, care interconectaeza calculatoarele ce apartin acestuia. Se formeaza astfel retele locale de calculatoare (LAN - Local Area Networks) ce asigura viteze de transfer de ordinul zecilor sau chiar al sutelor de Mbs/sec, Mediile fizice de transmisie utilizate sunt cablul coaxial si fibra optica, iar sistemul de acces la mediul de transmisie este, de regula sistemul Ethernet.

Datorita noilor sisteme de operare, care confera proiectantilor de programe aplicative un important suport pentru prelucrarea distribuita a datelor, acestia nu mai trebuie sa fie preocupati de aspectele de transfer al datelor. Ca urmare la nivelul centrului de comanda, in cadrul LAN se poate vorbi mai de graba de comunicatia intre componentele diferitelor aplicatii decat de comunicatia intre calculatoare.

6.3 Sistemul de interfata cu procesorul

Sistemul de Interfata cu procesul (SIP) este componenta specifica calculatoarelor de proces , in general, si in mod deosebit a celor situate la nivelul inferior de conducere, in cadrul Sistemelor de Conducere Locala (SCL) sau a IED-urilor. SIP-ul este constituit din ansamblul de programe (soft) si de echipamente (hard), destinat conversiei si adaptarii semnalelor vehiculate intre instalatiile primare supravegheate si calculatorul de proces care le monitorizeaza.

Fig 5.4. Structura si pozitia relativa a SIP-ului in structura unui IED