| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

Analiza procesului de taiere

Taierea este procedeul de presare la rece la care are loc separarea totala sau partiala a sf-lui dupa un contur inchis sau deschis. Dupa utilajul folosit, taierea poate fi:

- taierea la foarfeci, care se executa la prelucrarea tablelor in fasii sau sf-e individuale;

- taierea cu stante, in scopul obtinerii unor piese finite sau unor sf-e pt operatii de deformare plastica ulterioare.

Taierea se realizeaza cu taisuri asociate si cuprinde 3 faze:

1) faza solicitarilor elastice - materialul este supus unor presiuni sub limita de curgere si deformatiile sunt in zona elastica: s< sc

2) faza solicitarilor plastice - tensiunea din material depaseste limita de curgere, iar aceasta sufera o deformare plastica prin alunecare, apar deformari plastice remanente s>sc

3) faza de forfecare- incepe prin aparitia unor microfisuri (la adancimea hf) in material in dreptul muchiilor taietoare care, prin propagare devin macrofisuri si care devin macrofisuri si prin intalnirea lor se produce forfecarea materialului. a

hf = (0,2 . 0,5)*g; materiale dure moi

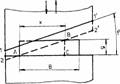

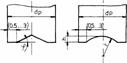

Considerand suprafata laterala a a unei piese obtinute prin taiere, se deosebesc mai multe zone:

- z. "a" s-a produs datorita def. pl. a materialului, este neteda si lucioasa

- "b" s-a produs prin forfecare, are aspect mat si rugos

![]()

- zonele "c"

apar datorita ecruisarii materialului pe portiunile aflate in

contact cu sculele

- zonele "c"

apar datorita ecruisarii materialului pe portiunile aflate in

contact cu sculele

Cazul ideal este acela cand fisurile pornite de la cele doua taisuri asociate se intalnesc perfect; jocul dintre scule, corespunzator acestei situatii reprezinta jocul optim jo=(g-hf)*tga. La un joc diferit de cel optim, microfisurile nu se mai intalnesc perfect, separarea nu se realizeaza doar prin forfecare, ci si prin ruperea unor portiuni de material => scade calitatea suprafetei prelucrate.

In procesul taierii, apare un cuplu de forte, care da nastere unui moment care incearca rasturnarea materialului.

M = F1*a;

a ≈ 2*j

F2=(0,10,2)*F

F2=(0,10,2)*F

Fortele laterale F2 au valori relativ mari, motiv pt care cutitele foarfecelui trebuie sa fie suficient de rigide si sa fie fixate corespunzator in masina.

Practic taierea nu este o forfecare pura, fiind insotita de o intindere a materialului, rezistenta la taiere este dificil de determiat.

Se definesc

- rezistenta conventionala la taiere: to = F/A0;

A0 - sectiune initiala; F - forta de taiere.

- rezistenta reala la taiere: tr = F/A;

A - aria sectiunii in momentul taierii. Rezistenta reala la taiere depinde de material (grosime, dimensiune, forma), scule (joc, geometrie, etc.) si de procesul de taiere (viteza, lubrifiant, etc.). In general se utilizeaza pt. rezistenta reala tr = k* t ; k = 1,1 . 1,3.

Taierea la

foarfece cu cutite paralele Se folosesc la

debitarea pieselor din bare, platbande, diferite profile laminate

Taierea la

foarfece cu cutite paralele Se folosesc la

debitarea pieselor din bare, platbande, diferite profile laminate

Cutitele utilizate 1 si 2 sunt robuste, unghiul de taiere δ=90s; j=(0,040,06)*g mat. moi; j=(0,06..0,08*g mat. dure.

Aceste cutite au forme

constructive diverse, dar precizia cea mai buna se obtine prin

asezarea sf-lui pe latura. Piesele prelucrate cu aceste foarfeci sunt

foarte deformate, prelucrarea ulterioara fiind posibila numai prin

forjare sau presare volumica.

Aceste cutite au forme

constructive diverse, dar precizia cea mai buna se obtine prin

asezarea sf-lui pe latura. Piesele prelucrate cu aceste foarfeci sunt

foarte deformate, prelucrarea ulterioara fiind posibila numai prin

forjare sau presare volumica.

Forta necesara taierii:

F = tr*A = k*t *A;

F = tr*A = k*t *A;

Experimental variatia fortei:

AB - deformatii elastice; BC - deformatie plastica; CD - variatia in timpul forfecarii; DE - variatia fortei datorita frecarii intre zonele forfecate; EF - frecarii materialului cu taisul sculei.

Curba pt materiale dure prezinta un varf bine conturat, iar materialele moi au varful curbei aplatisat.

Deoarece F=f(h), nu se poate determina teoretic, lucrul mecanic necesar taierii nu se poate calcula prin integrare. Se considera o forta medie: Fmed, a.i. aria dreptunghiului format g* Fmed sa fie egala cu aria cuprinsa sub curba de variatie a fortei reale.

Fmed = l*Fmax

l = 0,3 . 0,75; (dure moi) coef. ce depinde de natura materialului.

Lucrul mecanic:

L = Fmed * g /1000 [N/m]

g [mm]

Puterea utila: Pu = L * n / 60000 [kW];

n - nr. de curse duble.

Puterea masini: P = k1* Pu / hm

k1 - coeficientul de suprasarcina, k1 = 1,3 . 1,4;

hm- randamentul masinii, hm

Puterea motorului: - daca masina nu are volant:

Pm = P / htr htr - randamentul transmisiei;

- daca masina are volant:

Pm = km* P/ htr; km = tl / tg <<< 1; tl - timpul de lucru;

tg - timpul de mers gol.

Taierea cu foarfeca cu cutite inclinate Foarfeca cu cutite inclinate se numesc si ghilotina.

Aceasta foarfeca are cutitul inclinat cu un unghi j . Pt. table cu grosimi mari, unghiul j poate sa ajunga pana la 15 , dar atunci este necesar strangerea sf-ului cu forta Q ca materilalul sa nu alunece intre cutite. Dc. j>1 . 6 , sf-ele taiate sufera deformatii remanente si din acest motiv se curbeaza, din care rezulta ulterior ca este necesar o operatie de indreptare. Unghiul a b ; (moi dure).

Forta maxima necesaa taierii se atinge atunci cand cutitul mobil ajunge in pozitia 2-2', si se calculeaza cu relatia:

F = tr * SABC;

SABC = g*x/2

x=g/tgφ

SABC = g2/2tgφ

F=tr*g2/2tgφ

F=k*t *g2/2 tgφ

Din experesia fortei rezulta ca forta nu depinde de latimea B a semifabriatului, este direct proportionala cu grosimea semifabricatului si invers prportionala cu unghiul j (unghiul de inclinare).

La tablele groase, se mai considera o forta necesara incovoierii. Fi = k1 * F T Ftot = F + Fi

L = (F + Fi) * (B tgj + g) [Nm]; (B tgφ + g)- cursa. Puterile necesare se calculeaza in mod analog ca in cazul cutitelor paralele.

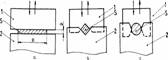

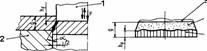

23. Taierea la foarfece cu cutite disc si multidisc Cutitele disc se folosesc pt. "tunderea" pieselor ambutisate sau executarea de semifabricate sau piese poligonale sau circulare din tabla, in cazul seriilor mici cand stanta nu este economicoasa. Aceste foarfeci se folosesc pt. taierea precisa a fasiilor si benzilor.

45

45

Cutitele disc pot fi asezate in aceleasi plan sau in plane diferite. Pt. buna desfasurare a procesului de taiere, discurile sunt suprapuse cu valoarea: a = (0,2 . 0,5)*g. Pt. ca materialul sa fie antrenat, trebuie ca j < 15 . Aceasta conditie este in general indeplinita, daca: (D1+ D2) / 2 (3050)*g.

Practic, se lucreaza cu: D1=D2 =D=(80 . 100) mm..

Unghiul de taiere are valoarea: δ=87s90s;

j - unghiul de apucare

Jocul dintre cutite variaza intre limitele: j=(0,050,07)*g

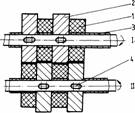

Taierea simultana a mai multor fasii se executa cu foarfeca multidisc.

Pe arborii I si II sunt fixate cu ajutorul unor pene 4 si inele distantiere 3, cutitele disc 2. Fasiile taiate sunt apasate de inelele de cauciuc 1. Cutitele disc nu se intrepatrund, pentru o buna functionare fiind necesar ca a = 0.

Forta necesara taierii sa calculeaza in felul urmator:

F = tr * SABC;

SABC = g * x/ 2;

x = g/ 2 tga SABC = g2/ 4 tgj

F = k* t * g2/4tgj

Forta nu depinde de latime, este proportional cu g2, este invers proportinal cu j j j j j /2 si este jumatate din forta de la ghilotina.

M = F* c = F * D/ 2* sinj . Puterea: P = c1 * M * n; unde: c1 - este un coeficient depinzand de sistemul de unitati de masura; n - turatia cutitelor.

Decuparea si perforarea: sunt procedee de stantare dupa un contur inchis; Operatiile de ~ se executa in acelasi mod, diferenta dintre ele fiind doar atribuirea denumirii de piesa si deseu. Constructia sculelor de perforare decupare: Elementele active ale stantelor de ~ sunt poansonul si placa de taiere. Forma si dimesiunea piesei perforate sunt date de poanson, iar la decupare de partea activa a placii de taiere.

Constructia poansoanelor cu muchii taietoare plane pt ~ pieselor de forma circulara:

In mod obisnuit poansonul are doua diametre distincte (a). Diametrul partii active dp depinde de diametrul piesei, iar diametrul d este in asa fel realizat incat sa se obtina un ajustaj de strangere cu placa port poanson. De obicei gulerul se executa cu 0,4 - 0,5 mm mai inalt decat locasul din placa port poanson, iar dupa asmblare acestea se vor rectifica impreuna pt. a avea exact aceeasi dimensiune. Astfel se asigura preluarea presiunilor de lucru de catre placa de presiune. (b) atunci cand poansonul nu asigura rigiditatea necesara (nu rezista la flambaj), se executa poanson in trepte. dp- diametru de lucru; d1- pt. rigidizare ( diamteru intermediar); d2 - diametru de asamblare. (c) un poanson cu diametru mic, de ordinul milimetrilor, care nu se poate realiza prin aschiere, datorita faptului ca se deformeaza. In acest caz, poansonul se realizeaza din sarma de arc, iar gulerul se realizeaza prin stemuire (refulare manuala la cald). Ulterior se realizeaza o recrificare impreuna cu placa port poanson.

Pentru piese de forma complexa, este dificila si costisitoare prelucrarea cu guler a poansoanelor. De aceea, aceste poansoane in mod obisnuit se fixeaza prin stemuire (d). In aumite cazuri se poate renunta la stemuire, construindu-se poansoane cu guler demontabil fixate cu suruburi si stifturi (e). O alta solutie constructiva a poansoanelor profilate este cea combinata (c): partea din placa portpoanson se executa la o forma geometrica simpla, iar partea activa se construieste profilata, asamblarea lor realizandu-se cu suruburi si stifturi.

Constructia placilor active cu muchii taietoare plana:

In fig a avem o placa cu gaura cilindrica. Piesele care se deplaseaza prin placa, se freaca pe toata inaltimea placii producand forte de lucru mari. Pt. a inlatura acest dezavantaj, se poate realiza o placa cu gaura conica ca in fig b. Acesta are dezavantajul ca dupa reascutire se decalibreaza. fig c pentru a inlatura decalibrarea, se realizeaza o placa cu dubla conicitate: o prima portiune conica la un unghi mic aproximativ 300 permite pastrarea limitei admisibile si dupa reascutire, urmata de o zona de o conicitate mai mare, care sa elimine complet frecarile. (Frecarile in general nu sunt utile, consum de energie). Fig d avem forma de compromis a placii de taiere, care are o portiune cilindrica de o inaltime h = 5 - 10 mm urmata de o a doua parte cilindrica, cu un diametru mai mare, evitandu-se astfel frecarile. Atunci cand piesele au dimensiuni mari, nu este indicat ca sa se execute placi monobloc. In acest, caz se folosesc asa numiti segmenti care sunt elemente simple care se fixeaza intr-o placa suport 2. Placa suport este dintr-un otel de uz general. 1 - segment; 2 - placa suport.

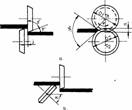

Atunci cand, pentru taiere, sunt necesare de forte mari, si nu se dispune de prese care sa asigure aceste forte, una dintre sculele stantei se poate executa cu muchiile taietoare inclinate.

Pt a nu deforma piesa ci numai deseul, numai una dintre elementele active ale stantei poate avea muchii inclinate. Astfel: prforare poansonul inclinat, p.t. va avea constructie normala;

decupare placa taietoare inclinat, p. normala .

Prelucrarea cu muchii taietoare inclinate, datorita frecarii progresive, asigura un mers mai linistit al presei.

Jocul dintre

elementele active la decupare-perforare Jocul este diferenta pozitiva sau negativa dintre dimensiunea partii

active a placii de taiere si dim partii active a poansonului.

Jocul dintre

elementele active la decupare-perforare Jocul este diferenta pozitiva sau negativa dintre dimensiunea partii

active a placii de taiere si dim partii active a poansonului.

Necesitatea jocului intre sculele stantei de decupare-perforare este impusa de necesitatea asigurarii coincidentei fisurilor propagate la forfecare in materialul sf-lui

Valoarea jocului rezulta din relatia: j=(g-hf)*tga

hf = (0,2 0,5)*g; (dure moi); a = 4s . 6s

Jocul care trebuie realizat la executia

stantei si care asigura cea mai buna calitate a

pieselor, se numeste joc minim.

Pe masura ce sculele se uzeaza, jocul se mareste iar

stanta se poate utiliza pana la un joc maxim admisibil, care

inca asigura pieselor o calitate satisfacatoare.

Jocul care trebuie realizat la executia

stantei si care asigura cea mai buna calitate a

pieselor, se numeste joc minim.

Pe masura ce sculele se uzeaza, jocul se mareste iar

stanta se poate utiliza pana la un joc maxim admisibil, care

inca asigura pieselor o calitate satisfacatoare.

Jocul normal dintre scule are un anumit camp de valori cuprins intre jocul maxim si jocul minim:

Dj = jmax - jmin

Daca toleranta piesei de prelucrat este mai mica decat campul jocurilor normale (Tpiesa < Dj), atunci toate piesele obtinute cu stanta respectiva vor fi de buna calitate.

DECI: pt a asigura stantei o fiabilitate cat mai mare, adica un camp de uzura admisibila cat mai mare posibil, trebuie ca la executie sa se realizeze jocul minim.

Jocul optim: jocul, caruia ii corespunde o rezistenta de forfecare minima si, implicit, o forta de decupare-perforare minima, o calitate superioara a piesei si o precizie de prelucrare ridicata. Practic coincide cu jocul minim: jo ≈ jmin=j

j = k1 * g^ k2 * g ; k1, k2 din tabele

Indoirea cu ajutorul matritelor a pieselor simple in

forma de V. In functie de raportul dimensiunilor bratelor, de

precizia si calitatea impuse pieselor, indoirea in forma de V se poate realiza

cu diferite matrite: a.) matrita pt. indoire simpla cu

brate egale. Pentru g>1mm sunt prevazute in poanson

stifturi cu varf conic care intra in semifabricat. In acest fel, asigura o

pozitionare corecta fata de poanson si nu permite o miscare fata de placa in

timpul procesului de indoire. Initial semifabricatul este pozitionat de

limitatoare. b.) matrita pentru indoire cu calibrare. In urma

calibrarii, piesa indoita ar putea ramane in matrita, si din acest motiv se

foloseste extractorul actionat hidraulic sau pneumatic.

Indoirea cu ajutorul matritelor a pieselor simple in

forma de V. In functie de raportul dimensiunilor bratelor, de

precizia si calitatea impuse pieselor, indoirea in forma de V se poate realiza

cu diferite matrite: a.) matrita pt. indoire simpla cu

brate egale. Pentru g>1mm sunt prevazute in poanson

stifturi cu varf conic care intra in semifabricat. In acest fel, asigura o

pozitionare corecta fata de poanson si nu permite o miscare fata de placa in

timpul procesului de indoire. Initial semifabricatul este pozitionat de

limitatoare. b.) matrita pentru indoire cu calibrare. In urma

calibrarii, piesa indoita ar putea ramane in matrita, si din acest motiv se

foloseste extractorul actionat hidraulic sau pneumatic.

e.)

matrita pentru piese cu brate inegale. Se foloseste la indoirea libera a

pieselor care nu necesita o precizie deosebita. f indoire in unghi drept, la

productia de masa.

e.)

matrita pentru piese cu brate inegale. Se foloseste la indoirea libera a

pieselor care nu necesita o precizie deosebita. f indoire in unghi drept, la

productia de masa. a.)

matrite pentru piese necalibrate, cu precizie redusa

unde se admit neparalelisme intre laturi. Se foloseste foarte rar in

productie; b.) matrita pentru piese calibrate

cu precizie mai ridicata. Este prevazut cu un mecanism de

apasarea sf-lui pe poanson si de scoaterea piesei din matrita; c.)

matrita cu placa activa plianta. Se aplica doar la piese subtiri si de

dimensiuni mici, deoarece se uzeaza repede;

a.)

matrite pentru piese necalibrate, cu precizie redusa

unde se admit neparalelisme intre laturi. Se foloseste foarte rar in

productie; b.) matrita pentru piese calibrate

cu precizie mai ridicata. Este prevazut cu un mecanism de

apasarea sf-lui pe poanson si de scoaterea piesei din matrita; c.)

matrita cu placa activa plianta. Se aplica doar la piese subtiri si de

dimensiuni mici, deoarece se uzeaza repede;

e)

matrita cu placa activa extensibila se utilizeaza la calibrarea pieselor la

care dimensiunea interioara este importanta. Dupa efectuarea indoirii de catre

poansonul 2, bolturile 4 apasa penele 1, realizand calibrarea piesei pe

poanson. Aceste matrite au un pret mai ridicat datorita complexitatii.

e)

matrita cu placa activa extensibila se utilizeaza la calibrarea pieselor la

care dimensiunea interioara este importanta. Dupa efectuarea indoirii de catre

poansonul 2, bolturile 4 apasa penele 1, realizand calibrarea piesei pe

poanson. Aceste matrite au un pret mai ridicat datorita complexitatii.  f) Matrita pentru indoire cu

subtierea voita a peretilor laterali. In cazul cand este necesara

o grosime uniforma a peretilor laterali, acestia se pot subtia prin indoire la

gi = (0,65 . 0,8) g.

f) Matrita pentru indoire cu

subtierea voita a peretilor laterali. In cazul cand este necesara

o grosime uniforma a peretilor laterali, acestia se pot subtia prin indoire la

gi = (0,65 . 0,8) g. Forma si dimensiunile semifabricatului pentru ambutisarea pieselor de revolutie (Fig.1).

Se tine cont de legea volumului ct: Vsf = Vp. Atunci cand ambutisarea se

face fara subtierea voita a peretelui piesei, se neglijeaza modificarile de grosime

si dimensiunile sf-lui rezulta din egalarea suprafetei acestuia

cu suprafata piesei finite: Ssf =

Sp. Datorita anizotropiei materialului si a impreciziei de

pozitionare a semifabricatelor, peretii laterali ai pieselor

ambutisate nu au inaltime uniforma. Dc. se doreste o

precizie ridicata, aceasta margine a piesei ambutisate se taie

(tundere), deci la determinarea ~se tine cont de materialul necesar tunderii.

Se tine cont de legea volumului ct: Vsf = Vp. Atunci cand ambutisarea se

face fara subtierea voita a peretelui piesei, se neglijeaza modificarile de grosime

si dimensiunile sf-lui rezulta din egalarea suprafetei acestuia

cu suprafata piesei finite: Ssf =

Sp. Datorita anizotropiei materialului si a impreciziei de

pozitionare a semifabricatelor, peretii laterali ai pieselor

ambutisate nu au inaltime uniforma. Dc. se doreste o

precizie ridicata, aceasta margine a piesei ambutisate se taie

(tundere), deci la determinarea ~se tine cont de materialul necesar tunderii.

Pentru ambutisarea pieselor de revolutie, sf-l are forma

circulara, cu diametrul D. In cazul pieselor de revolutie simple, cum sunt cele cilindrice: ![]() =>

=> ![]() . Se lucreaza cu diametrul mediu: dm = d - g, cand se cer

precizii ridicate. La precizii mai

scazute, sau daca ulterior, se prevede o operatie de tundere, calculul

diametrului semifabricatului se face cu diametrul exterior al piesei, d.

. Se lucreaza cu diametrul mediu: dm = d - g, cand se cer

precizii ridicate. La precizii mai

scazute, sau daca ulterior, se prevede o operatie de tundere, calculul

diametrului semifabricatului se face cu diametrul exterior al piesei, d.

Pt piese cu configuratie complexa, dar a caror suprafata se

poate descompune in elemente geometrice simple: ![]() , =>

, => ![]()

In cazul pieselor de forma complexa, a caror suprafata nu poate fi impartita in elemente simple pentru calculul suprafetei piesei se aplica teorema Guldin-Pappus conform careia, suprafata unei piese de revolutie este egala cu perimetrul cercului descris de centrul de greutate al curbei generatoare, inmultita cu lungimea acestei curbe: Sp = 2prgLAB, in care LAB este lungimea curbei generatoare; rg - raza cercului descris de centrul de greutate al curbei generatoare.

![]() , de unde:

, de unde: ![]()

![]() , in care li este

lungimea elementului "i" al generatoarei.

, in care li este

lungimea elementului "i" al generatoarei.

![]() -rgi este raza centrului de greutate, iar li

lungimea elementului i.

-rgi este raza centrului de greutate, iar li

lungimea elementului i.

Pentru determinarea grafica a razei rg se construieste, la scara, generatoarea piesei si se imparte in segmente drepte sau arce de cerc a caror CG se cunoaste. Din CG se duc paralele la axa de rotatie.

Piesele cilindrice se impart in 3 categorii:

1. cu flansa; 2. fara flansa; 2. in trepte.

1. Piesele cilindrice fara flansa se ambutiseaza:

- dintr-o singura operatie, dc. coeficientul de ambutisare calculat este mai mare decat cel admisibil; (m=d/D)

- din mai multe operatii m< madm

- din mai multe operatii m< madm

Se considera cazul ambutisarii din mai multe operatii. Coeficientii de ambutisare se calculeaza cu relatiile:

m1 = d1 / D0,

mn = dn / dn-1.

De obicei valoarea coeficientului de ambutisare este aceeasi pentru operatiile ulterioare: m1 = m2 = . = mn = m',

iar la prima operatie, coeficientul de ambutisare are o valoare mai mica decat la urmatorele operatii,

m1 < m'.

Se poate scrie:

d1 = m1D0, d2 = m2d1 = m1m2D0 = m1m'D0,

iar in final,

dn = m1m2 . mnD0 = m1(m')n-1D0.

Logaritmand aceasta relatie, obtinem:

logdn = (n-1)log m' + log m1D0,

logdn - log m1D0 = (n-1) log m',

![]()

in care n este numarul de operatii din care se poate realiza piesa de diametrul dn, utilizand un semifabricat cu diametrul D.

Piesele cilindrice cu flansa se ambutiseaza respectand urm.atoarele principii de baza:

- la primele operatii (I), piesa se ambutiseaza la

diametrul flansei;

- la primele operatii (I), piesa se ambutiseaza la

diametrul flansei;

- la urmatoarele operatii (II), se formeaza flansa prin deformarea zonei centrale a semifabricatului.

Numarul de operatii nI la prima faza se calculeaza identic:

![]() In mod analog, dar tinand cont ca

la toate operatiile coeficientul de ambutisare este acelasi, pentru numarul de

operatii nII necesare realizarii celei de a doua faze, se obtine:

In mod analog, dar tinand cont ca

la toate operatiile coeficientul de ambutisare este acelasi, pentru numarul de

operatii nII necesare realizarii celei de a doua faze, se obtine:

![]()

In cazul pieselor cilindrice in trepte se calculeaza un coeficient de ambutisare global: , in care,

![]()

k1=h1/h2, k2=h2/h3, . , kn-1=hn-1/hn, iar

h1, h2, . , hn sunt inaltimile diferitelor trepte.

Daca coeficientul de ambutisare global, calculat cu

aceasta relatie, este mai mare decat cel admisibil pentru prima operatie, la

piesele cilindrice fara flansa ambutisarea se poate realiza dintr-o singura

operatie. In caz contrara, ambutisarea se executa din mai multe operatii.

Copyright © 2025 - Toate drepturile rezervate