| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

ARGUMENT

Avantajele, calitatile remarcabile si fie flexibilitatea pe care le detin actionarile hidraulice, cum sunt: mare densitate de putere, asigurarea reglarii optime a proceselor tehnologice, viteze mari de raspuns, excelente proprietati dinamice, accesibilitatea utilizarii celor mai moderne mijloace de conducere (calculatoare, microprocesoare), facilitatile oferite de elementele de interfata etc, au permis o rapida perfectionare si adaptare la noile cerinte impuse de dezvoltarea ascendenta a stiintei si tehnice si, deci, asigurarea in continuare a unei largi utilizari a sistemelor hidraulice de actionare si automatizare.

Utilizarea larga a actionarilor si automatizarilor hidraulice se explica si prin perspective oferita in privinta cresterii productivitatii masinilor, utilajelor si instalatiilor, a performantelor lor statice si dinamice, a fiabilitatii si randamentul global. Preferinta pentru astfel de sisteme este atestata de cresterile productiei acestor echipamente inregistrate in tarile dezvoltate din punct de vedere industrial, cum sunt: Sua, Germania, Japonia, Rusia etc, unde cresterile in decurs de un deceniu sunt cuprinse intre 50 si 480%. Se prognozeaza ca acest ritm se va mentine si in urmatorii 10 ani.

Tendinta de dezvoltare a echipamentelor hidraulice se manifesta in directia cresterii presiunilor de lucru (concentrarea in spatiu), cresterii frecventei de rotatie si vitezelor de deplasare (concentrare jn timp), asigurarea unei functii multiple pentru o anumita constructie de element modul (concentrare functionala), cresterea indicatorilor energetici (concentrare de putere), cresterea fiabilitatii si durabilitatea etc.

In studiile elaborate de diverse firme ca Vickers, Robert Bosch GmbH s.a., se indica pentru urmatorii ani, presiunea de lucru de 560 si chiar 700 bar, iar mijloacele tehnice actuale permit sa se realizeze fara dificultati valori de presiuni de 1000-2000 bar. Iata, spre exemplu, masinile miniere, masinile de ridicat si transportat, excavatoareie si alte masini de constructie lucreaza curent la presiuni de 420 bar, iar presele hidrostatice la presiuni pana la 2000 bar. Problema care se pune insa este de a asigura, concomitant cu cresterea presiunii de lucru, durabilitatea echipamentelor hidraulice, pentru ca, dupa datele firmei Bosch, durabilitatea unei pompe cu pistoane radiale s-a redus de la 20000 ore la 3000 ore. Drin cresterea presiunii de lucru de la 160 la 320 bar, deci o dublare a presiunii a redus durata de viata a pompei aproape de 7 ori.

Extinderea utilizarii actionarilor hidraulice se explica si printr-o calitate deosebita a acestora, apreciata in special de constructorii de masini, si anume usurinta si simplitatea cu care se.realizeaza sinteza oricarei masini sau instalatii, precum si a modificarilor si trecerii de la o structura la alta in acord cu schimbarile intervenite pe parcurs.

Se constata extinderea mijloacelor de comanda si reglare automata cu utilizarea echipamentelor hidriulice si pneumatice, in.special a sistemelor de urmarire automata si a servosistemelor electrohidraulice de reglare automata. Conducerea numerica, cu calculatorul si cu microprocesoare, reprezinta mijloace moderne de perfectionare continua a echipamentelor hidraulice.

Aparatura proportionala cunoaste o importanta extindere in ultima vreme, preluand in multe situatii functiile servovalvelor ca elemente de interfata, fiind mai simpla si mai sigura in exploatare.

Cresterea complexitatii sistemelor de comanda si reglare automata, mai ales a celor electrohidraulice, ridica cu acuitate problema utilizarii sistemelor de diagnoza, asigurarea unei fiabilitati si durabilitati corespunzatoare exigentelor actuale.

Studiile facute asupra defectarii sistemelor hidraulice de actionare au aratat ca 44% din defectiuni in exploatare sunt datorate. etansarilor, 30% comensilor electrice si mecanice ale distribuitoarelor, 10% elementelor mecanice, 5% supapelor si 3% filtrelor. Aceleasi studii arata ca in conditiile cresterii presiunilor de lucru si reducerii sensibile a gabaritului elementelor componente ale sistemelor hidraulice, cresc si cerintele impuse mediului hidraulic, care devine veriga cea mai slaba a sistemului. Modificarile ce apar in proprietatile lichidelor de lucru au drept consecinta afectarea unor caracteristici si.o pondere de 80% din defectele ce apar in instalatiile hidraulice.

Se constata pe aceasta linie, influenta pe care o exercita presiunea, viteza si temperatura sistemului asupra degradarii lichidului si, invers, degradarea lichidului de lucru influenteaza intensitatea uzarii elementelor active ale sistemului.

ln consecinta, cresterea fiabilitatii si duratei de viata este conditionata de ridicarea preciziei de executie a componentelor, utilizarea unor materiale cu caracteristici superioare si metode adecvate de tratamente termice, descarcarea hidrostatica a cuplelor de frecare, precum si utilizarea unor lichide de lucru corespunzatoare cu mentinerea in timp a caracteristicilor lor optime.

CAPITOLUL I

Consideratii generale privind sistemele

de actionare hidraulice si pneumatice

1.1 Notiuni generale

Elementele mobile (tije, arbori) ale aparatelor, dispozitivelor, masinilor de lucru si instalatiilor trebuie antrenate pentru a efectua un lucru mecanic util. Aceasta antrenare se realizeaza cu ajutorul unui system de actionare format dintr-o sursa de energie (musculara, termica, hidraulica, pneumatica, electrica, etc.), din mecanisme de transmitere si transformare a energiei si din dispozitive de comanda. Sistemul de actionare poate fi privit, in mod sugestiv, ca "musculatura" structurii mecanice pe care o deserveste, fara de care miscarea acesteia nu ar fi posibila.

Desi formeaza structuri bine definite, ce pot fi tratate independent, sistemele de actionare sunt parti constitutive ale aparatelor, dispozitivelor sau masinilor de lucru pe care le deservesc. Acest aspect trebuie avut in vedere la proiectare, intrucat numai asa se pot obtine constructii mecanice compacte.

In cele ce urmeaza, sistemele de actionarevor fi tratate independent de structura mecanica pe care o deservesc. Un sistem de actionare este format dintr-un numar de "echipamente" care concura la realizarea de catre sistem a functiei de actionare impuse. Astfel, intalnim in structura de actionare echipamente care genereaza energia specifica sistemului respective, echipamente care regleaza si controleaza aceasta energie, echipamente care transforma aceasta energie in lucru mecanic pe care il furnizeaza mecanismelor antrenate.

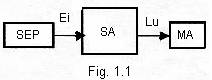

Asa cum s-a aratat deja, din punct de vedere energetic unui sistem de actionare SA (fig. 1.1) ii revine sarcina de a transmite si transforma energia de intrare Ei, primita de la o sursa primara de energie SP, in lucru mecanic util Lu, pe care il furnizeaza mecanismelor antrenate MA. In functie de natura energiei folosite si a agentului de lucru, sistemele de actionare se pot impartii in: mecanice, electrice, hidraulice, pneumatice si mixte.

Sistemele de actionare mecanice folosesc ca energie de intrare energia potentiala sau pe cea de deformatie. Ele cunt utilizate, cu precadere, pentru actionarea unor mecanisme de orologerie sau a mecanismelor transportate din structura aparatelor inregistratoare.

Sistemele de actionare electice utilizeaza ca agent purtator de energie si informatie curentul electric. Ele s-au impus intr-un numar mare de aplicatii industriale, in special in procesele care implica prelucrarea rapida a unui volum mare de informatii. Principalele calitati ale acestor sisteme sunt conferite de caracteristicile specifice componentelor microelectronice: grad inalt de miniaturizare si modularizare, fiabilitate ridicata, viteza de raspuns mare, pręt de cost scazut.

Sistemele de actionare hidraulice utilizeaza ca mediu de lucru un lichidsub presiune. Ele au aparut si s-au dezvoltat rapid, in special datorita necesitatii de a comanda si regla forte si momente mari si foarte mari cu precizie ridicata; totodata, ele permit un control riguros al pozitiei si vitezei sarcinii antrenate. Reglarea puterii hidraulice transmise ofera posibilitati de care nu se poate beneficia in cazul utilizarii unor echipamente pur electrice sau mecanice.

Sistemele de actionare pneumatice folosesc ca agent purtator de energie si informatie un gaz de presiune, de regula aerul comprimat. Daca la inceput utilizarea actionarii pneumatice a fost exclusive legata de mediile de lucru cu pericol de explozie sau incendiu, pe masura ce echipamentele pneumatice s-au diversificat si perfectionat, preluand si functii de comanda si control de la elementele electrice, acestea si-au extins considerabil aria de aplicatii.

Solutia optima de actionare din punct de vedere functional si economic pentru fiecare caz in parte se stabileste printr-o analiza de sistem, pe baza unor criterii obiective care sa evidentieze avantajele si dezavantajele pe aceste sisteme le prezinta pentru procesul analizat.

In majoritatea cazurilor sistemele de actionare mentionate nu numai ca nu se exclude reciproc, ci din contra, se completeaza in mod armonios, conferind instalatiilor performante superioare.

Sistemele de actionare hidraulice si pneumatice isi gasesc un camp larg de aplicabilitate in domeniul masinilor - unelte (de uz general, aggregate, linii automate, masini cu comanda numerica etc). Aici exista o gama larga de posibilitati de automatizare a operatiilor auxiliare, pornind de la cele mai simple manevre pana la cele mai complexe, effectuate de roboti industriali. Operatii auxiliare ca:

Ele influeneteaza de asemenea calitatea pieselor prelucrate atat prin precizia unor operatii ca pozitionarea corecta sau controlul operational, cat si prin reducerea gradului de oboseala ce influenteaza capacitatea de lucru a operatorului. In consecinta, automatizarea operatiilor auxiliare prezinta o importanta deosebita, atat tehnico - economica (cresterea productivitatii muncii si a calitatii productiei), cat si sociale (prin reducerea efortului fizic, si deci a oboselii muncitorului).

Se intalnesc sisteme hidraulice si pneumatice de actionare si automatizare la: masinile de brosat, de gaurit, de alezaj si frezat, rabotat, la strunguri semiautomate si automate, la masini de rectificat, de danturat.

Folosirea masinilor - unelte agregat si a liniilor automate in locul masinilor - unelte universale duce la cresterea productivitatii in productia de serie. Majoritatea masinilor - unelte agregat si liniilor automate fabricate in present folosesc actionarea hidraulica pentru realizarea pozitionarii si strangerii semifabricatului, transportarii si orintarii lui, precum si pentru deplasarea diferitelor subansambluri. Circa 50% dintre masinile - unelte agregat, care lucreaza de sine statator sau fac parte din linii automate, au capete de forta cu actionare hidraulica pentru realizarea avansurilor si deplasarilor rapide.

Cresterea complexitatii instalatiilor tehnologice care se cer automatizate pe de o parte, si ridicarea cerintelor de eficienta si productivitate la cote tot mai inalte pe de alta parte, impugn sistemelor de actionare si implicit echipamentelor hidraulice si pneumatice de automatizare ce intra in componenta acestor sistem de actionare noi cerinte, si anume:

cresterea fiabilitatii si preciziei functionale;

imbunatatirea performatelor statice si dinamice;

scaderea consumurilor de energie si de materiale;

miniaturizarea si modularizarea echipamentelor sistemului;

simplificarea operatiilor de montare;

tipizarea si perfectionarea interfetelor si panourilor operator.

Fiabilitatea reprezinta un indicator calitativ de baza. Experienta arata ca "elementul slab" al unui sistem de actionare hidraulic sau pneumatic il constituie mediul de lucru. De exemplu, in cazul sistemelor de actionare hidraulice, peste 80% defectiunile ce apar sunt o consecinta directa a transformarilor care apar in uleiul de lucru. Presiunea, viteza de curgere si temperature contribuie in mod hotarator la imbatranirea lichidului de lucru. La randul sau, aceasta imbatranire accentueaza fenomenul de uzura a elementelor componente ale sistemului hidraulic.

Cresterea preciziei functionale presupune preocupari in acest sens inca din faza de proiectare a sistemului de actionare respectiv. Pentru aceasta se impune folosirea facilitatilor oferite de proiectarea asistata de calculator. Totodata, in structura sistemului de actionare trebuie folosite echipamente hidraulice si pneumatice cu performante statice si dinamice corespunzatoare functiilor pe care trebuie sa le realizeze sistemul respective.

Scaderea pretului de cost al unui sistem de actionare se poate realize actionandu-se in mai multe directii, si anume:

prin utilizarea in structura sistemului de actionare de fiecare data, cand este posibil, a unor echipamente hidraulice si pneumatice de automatizare tipizate;

prin utilizarea unor tehnologii adecvate de executie si montaj; trebuie subliniat faptul ca aceste tehnologii nu sunt la indemana oricui;

prin utilizarea unor materiale noi, mai ieftine, usoare cu proprietati mecanice superioare, usor prelucrabile, accesibile.

Pe plan mondial se remarca intense preocupari pentru obtinerea unor sisteme de actionare cu un consum energetic cat mai scazut. Dat fiind faptul ce in hidraulica se vehiculeaza puteri foarte mari, aici aceasta problema capata o importanta deosebita.

De cele mai multe ori sistemele de actionare hidraulice au o comportare mediocra din punct de vedere energetic, datorata in primul rand incalzirii rapide a fluidului si functionarii sistemului la temperaturi inalte. Asa cum s-a aratat deja, cresterea temperaturii de functionare peste limita admisibila sta la originea functionarii defectuoase a numeroase sisteme hidraulice.

Desi analizate separat echipamentele hidraulice prezinta caracteristici excelente, performantele sistemului de actionare sunt de cele mai multe ori slabe, deoarece:

in timpul functionarii sarcinile antrenate de motoarele hidraulice sunt variabile si anumite componente ale sistemului - in special pompele si motoarele - trebuie deseori sa lucreze in conditii defavorabile, indepartate de cele care corespund zonei de randament optimal;

de multe ori exista un dezechilibru functional intre diferitele ramuri ale circuitului, situatie in care este necesara existenta in sistem a unor aparate care au rolul de a adapta nivelul energetic pe ramura pe care sunt montate, in concordanla cu nevoile acesteia; aceste aparate sunt adevarate 'devoratoare' de energie.

Solutia pentru prima problema consta in alegerea si dimensionarea corecta a componentelor circuitului, tinand cont de ciclul de functionare. Ea se bazeaza mai ales pe cunostintele, judecata si experienta celui ce proiecteaza sistemul de actionare.

Solutia pentru cea de-a doua problema nu este asa de simpla si rezolvarea ei conduce de mai multe ori la cresterea complexitatii sistemelor de actionare. Pentru aceasta trebuie recurs la echipamente mai adecvate, mai bine adaptate decat marea majoritate a lor.

Aceste echipamente pot fi numite "economizoare de energie" din cauza capacitatii lor de a reduce consumul de energie. Printre economizoarele de energie, pompele si motoarele cu cilindree variabila constituie o clasa de aparate dintre cele mai eficiente. Cum se va arata, aceste aparate pot fi dotate cu diverse dispozitive de reglare a cilindreei - dispozitive ce permit obtinerea unor perfomante inalte.

Sub denumirea de "economizoare de energie" pot fi incluse si o serie de strategii aplicabile circuitelor cu debit fix, care antreneaza o ameliorare a bilantului energetic al acestor circuite.

In sfarsit, tot aici se pot include si acumulatoarele, a caror..utilizare permite obtinerea unor economii importante de energie in multe situatii. Doua dintre metodele cele mai eficiente de reducere a caracteristicilor energetice ale sistemelor de actionare hidraulice sunt:

combinarea celor doua tipuri de reglare a debitului prin metoda rezistiva si volumica; aceasta metoda este utilizata cu succes la servosistemele hidraulice de urmarire automata; acestea au in componenta lor o servovalva sau un distribuitor proportional care indeplineste si functia de droselizare (reglare rezistiva) si o pompa hidrostatica dotata cu regulator automat al debitului (reglare volumica);

utilizarea a doua circuite hidraulice independente: unul de forta de tip volumic si unul de comanda de tip rezistiv.

1.2 Structura generala a unui sistem de actionare

Exista o mare diversitate de sisteme de actionare hidraulice si pneumatice cerute de multitudinea functiilor pe care aceste sisteme trebuie sa le indeplineasca. O analiza atenta a acestora permite identificarea in componenta lor a unor echipamente sau grupuri de echipamente cu functii similare. Pornind de la aceasta realitate se poate elabora o structura generala a unui sistem de actionare hidraulic sau pneumatic, structura prezentata in figura I.2.

In aceasta structura se identifica la nivelul sistemului de actionare SA doua subsisteme componente:

● subsistemul de putere, subsistem la nivelul caruia se transmite un flux energetic important; in majoritatea cazurilor acest subsistem are in componenta sa urmatoarele echipamente.

generatorul de energie, care transforma energia de intrare, furnizata de sursa de energie primara SEP, in energia hidraulica in cazul sistemelor hidraulice de actionare si respectiv in energie pneumatica in cazul sistemelor pneumatice de actionare;

elementele de reglare si control al energiei ERC, care modifica cei doi parametri de la intrare ce caracterizeaza fluxul energetic, presiunea p si debitul q, in concordanta cu nevoile mecanismului actionat de catre sistem, respectiv la valorile qm si pm;

motorul, care transforma energia specifica sistemului in lucru mecanic util.

Fluxul energetic este caracterizat prin perechi de marimi variabile, care descriu in orice moment starea agentului de lucru (presiune, debit) si a organelor mobile ale pompei si motorului (moment, viteza unghiulara sau forta, viteza liniara). Aceste marimi pot fi grupate in:

marimi directe - cele care descriu starea de miscare a fluidului (q, qm) sau starea de miscare a organelor mobile;

marimi indirecte - cele care descriu starea de incarcare a fluidului (p, pm)

sau a organelor mobile;

● subsistemul de comanda, subsistem caracterizat printr-un flux informational; acest subsistem grupeaza elementele ce realizeaza captarea, transformarea si prelucrarea informatiilor directe; semnalele de intrare in acest subsistem pot proveni:

de la subsistemul de putere (informatii despre cei doi parametri ai fluxului energetic din amonte (p sif q) respectiv din aval (pm si qm) de echipamentele de reglare si control);

de la mecanismul actionat (ca semnale de reactie);

din exteriorul sistemului, de la un pupitru de comanda, de la un dispozitiv de programare etc.

Semnalele informationale cu care lucreaza acest subsistem pot fi electrice, pneumatice sau hidraulice. Sistemul se numeste omogen din punct de vedere energetic daca in cele doua subsisteme ale sale se foloseste acelasi tip de energie.

1.3 Caracteristicile echipamentelor hidraulice si pneumatice de automatizare

Echipamentele hidraulice si pneumatice de automatizare prezinta o serie de caracteristici comune care le diferentiaza de celelalte tipuri de echipamente de automatizare. In acelasi timp, datorita proprietatilor diferite ale mediului de lucru hidraulic in comparatie cu mediul pneumatic, cele doua tipuri de echipamente se diferentiaza, la randul lor, printr-o serie de particularitati constructive si functionale.

Caracteristicile economice

in raport cu echipamentele mecanice, electrice, termice ele au cei mai buni indicatori specifici economici (greutate/unitate de energie, volum/unitate de energie, pret/unitate de energie);

preturile de cost ale acestor echipamente sunt de valori medii, chiar ridicate (fabricarea lor presupune utilizarea unor tehnologii de executie si montaj pretentioase, iar materialele folosite nu sunt numai materiale obisnuite).

Caracteristicile tehnice

au o comportare dinamica superioara;

realizeaza cu usurinta componentele de forta, moment, precum si diferitele regimuri de miscare;

uzura redusa in timp, durabilitate si siguranta in exploatare;

intretinerea usoara;

simplitate constructiva, robustete si comoditate in exploatare.

Caracteristicile constructive

posibilitatea tipizarii, miniaturizarii si modularizarii acestor echipamente;

posibilitatea utilizarii in constructia acestor echipamente a unor elemente tipizate, normalizate sau standardizate (elemente de asamblare, garniture etc.);

posibilitatea realizarii lor sub forma de familii de echipamente de acelasi tip;

posibilitatea realizarii unor constructii modulare.

1.4 Avantajele si dezavantajele sistemelor de actionare hidraulice si pneumatice

Dintre avantajele cele mai importante ale sistemelor de actionare hidraulice si pneumatice, care le fac sa fie practic de neinlocuit in multe aplicatii, se mentioneaza, pe scurt, urmatoarele:

Posibilitatea realizarii unor forte si momente de valori mari si foarte mari.

Asa cum se observa din relatiile:

F = p · S1

M = bf · p · S1

fortele si momentele dezvoltate pot fi controlate prin intermediul presiunii p. Celelalte marimi care intervin in aceste relatii (suprafata incarcata cu presiune Si si bratul fortei bf) sunt marimi constructive, deci constante in timpul functionarii. Pentru echipamentele fabricate in tara valoarea maxima a presiunii este de 320 bar pentru cele hidraulice si 1012 bar pentru cele pneumatice. Spre exemplificare, forta maxima dezvoltata de un cilindru ce are diametrul

Dc = 50 mm are valoarea: Fmax = (π · Dc2 · pmax) / 4 = 6,280 [daN] - in hidraulica si

= 235,5 [daN] - in pneumatica.

Viteza de deplasare se regleaza prin modificarea sectiunilor de curgere pe circuitul de admisie sau evacuare din motor, respectiv prin modificarea debitului. Pentru controlul debitului se folosesc drosele, distribuitoare, regulatoare de debit, echipamente cu o constructie relativ simpla. Se poate realiza un reglaj discret sau un reglaj continuu, cand se folosesc echiparnente proportionale. Variatia continua a vitezei se poate realiza intr-un domeniu foarte larg.

Posibilitatea supraincarcarii pana la oprirea completa fara pericol de avarii. In sistemele de automatizare hidraulice si pneumatice exista elemente speciale (supape de siguranta, acumulatoare etc.) care au rolul de a proteja sistemul atunci cand apar suprasarcini accidentale. In acest mod restul elementelor sistemului nu sunt solicitate peste limitele admise.

Posibilitatea functionarii in orice conditi de mediu. Deoarece in majoritatea cazurilor aceste echipamente de automatizare sunt etansate fata de exterior pentru a impiedica scurgerile de fluid, rezulta ca ele pot lucra in orice conditii de mediu: cu pericol de explozie sau incendiu, cu grad inalt de umiditate etc.

Pe langa aceste avantaje importante, echipamentele hidro-pneumatice de actionare prezinta si o serie de dezavantaje:

♦ Variatia vitezei (turatiei) cu sarcina din cauza fenomenului de compresiune si a pierderilor volumice. Acest dezavantaj caracterizeaza mai ales sistemele pneumatice, motiv pentru care acestea nu pot fi utilizate pentru controlul precis al vitezei sau pozitiei;

♦ Existenta in sistemul de automatizare a unor pierderi de energie. In urma conversiei acestor pierderi in energie termica preluata de catre fluid, temperatura acestuia creste. Cresterea temperaturii determina cresterea jocurilor functionale prin echipamentele sistemului si totodata scaderea vascozitatii fluidului. cu consecinte nefavorabile asupra performantelor sistemului. Acest fenomen este mai sesizabil in cazul sistemelor hidraulice. Aici, printr-o dimensionare corecta, a rezervorului, a conductelor de legatura, sau prin folosirea unor echipamente speciale (numite schimbatoare de caldura), temperatura fluidului poate fi mentinuta in limite normale. Pierderile de energie limiteaza viteza de curgere prin conductele de alimentare, precum si distanta dintre sursa de energie si locul aplicatiei.

CAPITOLUL II

Echipamente hidraulice pentru

controlul presiunii

2.1 Rol functional

Presiunea reprezinta cel de-al doilea parametru fundamental alaturi de debit, care caracterizeaza si determina functionarea oricarui sistem de actionare hidraulic. Reglarea presiunii, precum si alte functii cum sunt: protejarea sistemului, mentinerea constanta a presiunii intr-un volum de lucru, reducerea presiunii, cuplarea si decuplarea circuitelor hidraulice atunci cand presiunile de comanda ating valorile prereglate si altele sunt realizate de echipamentele de reglare a presiunii, numite, mai pe scurt "supape". In concluzie, supapele de presiune au rolul de a influenta presiunea intr-un sistem sau circuit hidraulic, rol pe care-l realizeaza, printr-un reglaj automat al unor rezistente hidraulice.

In general, toate supapele de presiune sunt echipamente cu doua cai si doua pozitii, care pot fi:

normal inchise, cand in pozitie de repaus (neanclansata) legatura dintre orificiul de intrare P si orificiul de iesire A este intrerupta;

normal deschise, cand in pozitie de repaus exista o legatura intre orificiul de intrare P si orificiul de iesire A.

Toate sistemele hidraulice sunt prevazute cu una sau mai multe supape de presiune. Unele dintre acestea fiind mari consumatoare de energie trebuie utilizate cu discernamant; altele, din contra, pot conduce Ia obtinerea unei economii de energie apreciabila daca ele sunt utilizate in cunostinta de cauza. Este deci foarte important de a cunoaste foarte bine caracteristicile si de a identifica avantajele si dezavantajele acestor echipamente.

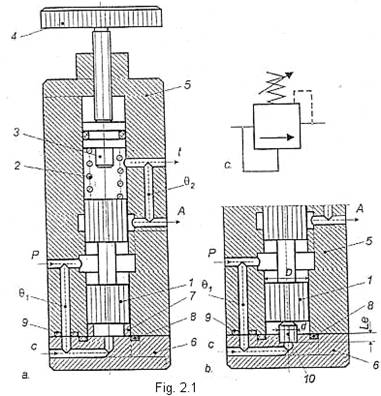

2.2 Constructia si functionarea unei supape cu actionare directa

In continuare se vor face referiri la o supapa ce are rolul functional de a limita presiunea inr-un sistem hidraulic de actionare (de a proteja componentele mecanice si hidraulice atunci cand in timpul functionirii apar suprasarcini periculoase). Aceasta supapa, numita si supapa de siguranta, este normal inchisa si are intotdeauna orificiul de iesire A conectat la rezervorul sistemului din figura 2.1 este prezentata constructia unei asemenea supape cu sertar, cu actionare directa. In permanenta asupra sertarului 1 aclioneaza doua forte: pe suprafata de jos a sertarului forta datorata presiunii fluidului de intrare, iar pe suprafata de sus torta resortului 2. Forta de pretensionare a resortului 2 poate fi modificata printr-un reglaj manual prin intermediul surubului de reglare 4 si a pistonuiui de etansare 3. Sertarul este mentinut in contact cu distantierul 7 si supapa ramane inchisa atata timp cat forta de presiune este mai mica decat forta arcului. Sertarul se ridica si supapa se deschide atunci cand forta de presiune este superioara fortei resortului. Se numeste presiune de reglaj valoarea medie a presiunii la care supapa se deschide si se inchide.

In camera arcului, prin jocul functional dintre supapa si corp, in timp, se acumuleaza ulei; cum uleiul este incompresibil, daca nu se iau masuri de evacuare a lui, sertarul se va bloca si in consecinta supapa nu-si va mai putea realiza rolul functional. Apare astfel necesitatea realizarii unui circuit de legatura intre aceasta camera si rezervor prin care eventualele pierderi de ulei sunt evacuate. Acest circuit se numeste "circuit de drenaj". ln cazul supapei de siguranta luata in discutie, cum orificiul de iesire al supapei este conectat la rezervor, se poate realiza un circuit de drenaj intern (in corp se prelucreaza canalul 'o2' care pune in legatura camera arcului cu orificiul de iesire, iar orificiul 't' este obturat).

Modelul de supapa prezentat in

figura 2.1a se caracterizeaza prin simplitate constructiva, dar din pacate nu

poate fi folosit decat pentru controlul unor presiuni joase, de pana la 2563

[bar]. Pentru valori mai mari ale presiunii, fortele de presiune devin greu de

echilibrat de catre un arc de dimensiuni rezonabile. O solulie care nu complica

prea mult constructia consta in utilizarea unui plunjer intermediar l0 - figura 2.1b pe suprafata caruia,

mai mica decat cea a sertarului, se instaleaza acum presiunea de intrare; in

acest fel se pot controla presiuni de pana la 100160 [bar] utilizand acelasi

element elastic si acelasi surub de

reglare ca si in cazul precedent.

Modelul de supapa prezentat in

figura 2.1a se caracterizeaza prin simplitate constructiva, dar din pacate nu

poate fi folosit decat pentru controlul unor presiuni joase, de pana la 2563

[bar]. Pentru valori mai mari ale presiunii, fortele de presiune devin greu de

echilibrat de catre un arc de dimensiuni rezonabile. O solulie care nu complica

prea mult constructia consta in utilizarea unui plunjer intermediar l0 - figura 2.1b pe suprafata caruia,

mai mica decat cea a sertarului, se instaleaza acum presiunea de intrare; in

acest fel se pot controla presiuni de pana la 100160 [bar] utilizand acelasi

element elastic si acelasi surub de

reglare ca si in cazul precedent.

Un alt model constructiv

foarte raspandit de supapa cu actionare directa este cel din figura 2.2 la care

locul sertarului este preluat de pistonul cilindrului cu capul tronconic 1. La acest model, in pozitia

neanclansata, etansarea celor doua orificii ale supapei este mai buna (nu

exista pierderi de ulei); in plus, pentru ca in acest caz elementul mobil este

mai usor, se obtine o deschidere mai rapida a supapei, deci timpi de raspuns

mai buni. Aceasta constructie este asemanatoarecu cea a unei supape de sens,

diferenta consta in acea ca aici resortul este mai rigid si ca forta sa si ca

forta sa de pretensionare poate fi modificata printr-un reglaj manual, cu

ajutorulsurubului de reglare 4 si al

pistonului 3.

Un alt model constructiv

foarte raspandit de supapa cu actionare directa este cel din figura 2.2 la care

locul sertarului este preluat de pistonul cilindrului cu capul tronconic 1. La acest model, in pozitia

neanclansata, etansarea celor doua orificii ale supapei este mai buna (nu

exista pierderi de ulei); in plus, pentru ca in acest caz elementul mobil este

mai usor, se obtine o deschidere mai rapida a supapei, deci timpi de raspuns

mai buni. Aceasta constructie este asemanatoarecu cea a unei supape de sens,

diferenta consta in acea ca aici resortul este mai rigid si ca forta sa si ca

forta sa de pretensionare poate fi modificata printr-un reglaj manual, cu

ajutorulsurubului de reglare 4 si al

pistonului 3.

Simbolul din figura 2.1c reprezinta foarte sugestiv acest echipament, dupa cum urmeaza:

corpul supapei se reprezinta printr-un patrat la care se ataseaza pe doua dintre fetele laterale opuse orificiile principale de intrare - iesire;

organul mobil, aici un sertar care se deplaseaza sub efectul celor doua forte antagoniste; forta dezvoltata de presiunea de intrare si forta arcului se reprezinta printr-o sageata; prin deplasarea sa se stabileste comunicarea intre orificiile echipamentului, de intrare P si de iesire A;

arcul de compresiune reglabit se amplaseaza pe o latura libera a patratului, astfel incat sa mentina organul mobil (sageata) pe pozitia normala;

circuitul de comanda se reprezinta cu linie subtire si se conecteaza pe opusa arcului cu un capat, iar cu celalalt la intrarea sau iegirea echipamentului (pentru comanda interna) sau in alt punct al schemei (pentru comanda externa);

drenajul acestui echipament se poate reprezenta printr-o linie punctata sau poate lipsi de pe simbol.

2.3 Constructia si functionarea unei supape pilotate

Atunci cand debitele si presiunile de lucru sunt mari, supapele de presiune cu actiune directa devin voluminoase si incomode. Un alt inconvenient al acestor constructii este acela ca in timpul functionarii vibreaza, fapt ce determina deteriorarea rapida a lor. Supapele cu actiune pilotata permit remedierea acestor inconveniente. In plus, unei asemene supape i se poate asocia o telecomanda, ceea ce ii confera o superioritate neta in raport cu supapa actionata direct. Cu toate acestea o supapa pilotata are un timp de raspuns mai mare decat cel al supapei actionate direct si este mai sensibila la conditiile de poluare a fluidului.

Toate supapele pilotate functioneaza, dupa acelasi principiu, ilustrat in figura 2.3. Aceasta supapa este compusa din doua parti: pilotul si sertarul principal.

Pilotul este in fapt o supapa de limitare a presiunii reglabile cu actiune de mici dimensiuni. Forta resortului 5 plasat in spatele conului 4 este cea care determina valoarea presiunii de deschidere a supapei. Presiunea fluidului din amonte de supapa se exercita pe cele doua suprafete frontale ale sertarului cilindric 1, precum si pe conul pilotului 4. In stare statica, atunci cand nu exista curgere de fluid prin pilot, presiunea existenta in camera inferioara Ci este aceeasi cu presiunea din camera superioard Cs, (aceasta camera este camera de decompresie). Pentm ca cele doua suprafete ale sertarului sunt cele doua forte hidraulice se anuleaza; forta resortului 2 este cea care mentine in acest caz sertarul in contact cu piesa de sprijin 7, asigurand astfel blocarea legaturii dintre cele doua orificii ale supapei (supapa este inchisa).

Cand valoarea presiunii fluidului din amonte de supapa atinge pe cea a presiunii de deschidere a pilotului, apare o scurgere de fluid catre rezervor. Din cauza prezentei rezistentei hidraulice 11 pe circuitul de alimentare a pilotului presiunea in camera de decompresie scade; aceasta conduce la aparitia unui dezechilibru al fortelor care actioneaza asupra sertarului principal, ceea ce antreneaza deplasarea lui in sus, deplasare in urma careia se stabileste legatura intre orificiul de intrare P si cel de iesire A. Supapa ramane deschisa atata timp cat presiunea fluidului este suficient de mare pentru a mentine o curgere prin etajul pilotului.

Cand presiunea fluidului scade si atinge o valoare inferioara celei necesare deschiderii pilotului, conul 4 - sub actiunea resortului sau - se reaseaza pe scaun, blocand curgerea fluidului; cele doua forte de presiune care actioneaza asupra sertalului se anuleaza din nou, iar sertarul principal inchide legatura dintre orificiile supapei.

Figura 2.3b prezinta simbolul detaliat al limitatorului de presiune pilotat.

2.4 Principiul telecomandarii unei supape de presiune

Atunci cand orificiul x al supapei este racordat la orificiul P al unui distribuitor cu doua orificii si doua pozitii (fig. 2.4) se poate comanda cand se doreste deschiderea supapei. Functionarea acestui ansamblu este urmatoarea:

. cand distribuitorul este in pozilia (1) presiunea care se instaleaza in camera de decompresie a supapei este foarte mica (apropiata de presiunea rezervorului); in consecinta, sertarul principal poate sa se deplaseze in sus sub influenta unei forte slabe de presiune, asigurand deschiderea supapei;

. cand distribuitorul este in

pozitia preferentiala, (0) supapa

functioneaza normal, si deschiderea sa este comandata de etajul pilotului.

. cand distribuitorul este in

pozitia preferentiala, (0) supapa

functioneaza normal, si deschiderea sa este comandata de etajul pilotului.

Se utilizeaza frecvent asocierea unei supape de limitare a presiunii cu un distribuitor pentru a realiza deconectarea pompei sistemului pe timpul montajului sursei motrice sau pe timpul perioadelor de inactivitate (in scopul evitarii risipei de energie).

Pentru reglarea presinii de deschidere a supapei la diverse valori se poate folosi montajul din figura 2.4b, unde in locul distribuitorului 2/2 se foloseste un distribuitor cu patru orificii si trei pozitii. Functionarea acestei structuri este urmatoarea:

. cand distribuitorul este in pozitia preferentiala (0), deoarece camera de decompresie a supapei este pusa in legatura cu rezervorul, supapa principala se va deschide sub actiunea unei forte mici de presiune (ca si in cazul anterior cand distribuitorul era in pozitia comandata);

cand distribuitorul este in pozitia comandata (2) presiunea de deschidere a supapei pilotate este fixata prin limitatorul de presiune cu actiune directa, cu conditia ca pr2 sa fie inferioara lui pr1;

. cand distribuitorul este in pozitia comandata (1) supapa functioneaza normal si deschiderea sa este comandata de etajul pilotului; la fel de bine presiunea de deschidere a supapei ar putea fi reglata printr-un alt limitator de presiune racordat la orificiul A al distribuitorului.

2.5 Tipuri functionale de supape de presiune

Pana in acest moment au fost studiate constructia si functionarea celor mai utilizate supape de presiune. S-a aratat de asemenea ca toate supapele de presiune au doua orificii, sunt fie normal inchise fie normal deschise, si pot fi cu actionare directa sau pilotata.

Supapele de presiune se pot grupa in doua categorii, dupa cum ele regleaza nivelul de presiune intr-o ramura a unui circurt (limitatoare de presiune, reductoare de presiune) sau dupa cum ele declanseaza o actiune plecand de la o valoare predeterminata a presiunii (supape de succesiune, de decuplare, de echilibrare, de franare).

a) Limitatoare de presiune

Aceste supape sunt cunoscute si sub denumirea de supape de siguranta. Este cunoscut faptul ca presiunea de lucru a unui sistem de actionare este limitata la o valoare maxima care se stabileste corelat cu sarcinile antrenate de motoarele sistemului. Existenta unor presiuni inalte datorate unor suprasarcini risca sa deterioreze sistemul si chiar sa-l distruga in punctul sau cel mai vulnerabil. Se poate evita acest risc prin introducerea in sistem a unei supape de siguranta (tabelul 1).

O supapd de siguranta este o supapa normal inchisa, montata in derivatie in raport cu ramura principala a circuituiui, si a carei iesire este racordata intotdeauna la rezervor.

b) Supape de succesiune

Exista apiicatii in care doua sau mai multe motoare hidraulice (adesea cilindri) trebuie sa functioneze dupa o secventa prestabilita.

Aceasta functionare secventiala se poate obtine cu ajutorul unor distribuitoare clasice 'totul sau nimic'. Problema poate fi rezolvata si prin dimensionarea judicioasa a diametrului fiecarui cilindru astfel incat cel care cere cea mai mica presiune sa functioneze primul, dupa care, la sfarsitul cursei tijei sale, datorita cresterii presiunii sa se deplaseze ansamblul mobil al celui de-al doilea. O solutie mult mai comoda este cea care presupune folosirea unor supape de succesiune.

O supapa de succesiune este o supapa normal inchisa, montata pe conducta de admisie a unui motor (tabelul 1). Ea ramane inchisa pana cand presiunea care exista in amonte de supapa atinge valoarea prestabilita prin reglajul arcului sau. In acest moment supapa se deschide si fluidul este dirijat catre receptor. Functionarea unei asemenea supape (cu actiune directa, sau pilotata) este identica cu cea a supapei de siguranta. Singura diferenta in ceea ce priveste constructia celor doua tipuri de supape, consta in faptul ca drenarea camerei in care se afla montat arcul de reglaj al presiunii de deschidere este externa la supapa de succesiune, in timp ce la supapa de siguranta este interna. Aceasta, diferenta se datoreaza faptului ca in aval de supapa de succesiune fluidul este sub presiune. Intr-adevar, daca drenajul ar fi intern, fluidul sub presiune de la iesirea supapei (unde de regula, presiunea este mai mare decat presiunea de la rezervor) ar ajunge in camera arcului de reglaj, ceea ce ar putea impiedica eventual deschiderea acesteia. Adesea se monteaza in paralel cu aceasta supapa o supapa de sens unic care asigura curgerea libera a fluidului in sens invers.

Ca si supapa de siguranta pilotata si supapa de succesiune pilotata se preteaza foarte bine la telecomanda.

Totusi utilizarea acestor supape in sistemele de actionare trebuie facute cu discernamant, din cauza pierderilor energetice pe care le antreneaza.

c) Supape de deconectare

Nu de putine ori in timpul unui ciclu de lucru al unui sistem de actionare hidraulic fluidul furnizat de pompa nu este utilizat de sistem. In aceste momente fluidul este dirijat catre rezervor prin supapa de siguranta a sistemului, aceasta constituind o mare pierdere de energie. ln asemenea situatii se poate recurge la o supapa de deconectare care permite dirijarea fluidului catre rezervor fara pierderi importante de energie.

O supapa de deconectare este o supapa normal inchisa, montata in derivatie in raport cu ramura principala a circuitului in locul unui limitator de presiune. Diferenta intre aceasta supapa si o supapa de siguranta rezulta din faptul ca pilotajul sertarului principal aici este extern si nu intern ca la supapa de siguranta (tabelul 1). Se recurge frecvent la aceste supape in sistemele prevazute cu acumulatoare.

d) Supape de echilibrare

Aceste supape sunt normal inchise si se monteaza pe conductele de evacuare ale motoarelor (1 d).

In general ele au rolul de a imobiliza sarcina sustinuta de un cilindru (fara a asigura insa oprirea absoluta, consecinta a pierderilor de debit existente) si mai ales, de a limita viteza in timpul coborarii, asigurand astfel si evitarea aparitiei fenomenului de cavitatie la nivelul cilindrului; acest lucru este posibil daca se asigura corespondenta intre debitul furnizat de pompa si cel necesar la nivelul receptorului.

O supapa de echilibrare este intr-un anumit fel o supapa de limitare a presiunii montata pe conducta de refulare si care are conectata in paralel o supapa de sens unic ce permite inversarea miscarii. Ca si limitatorul de presiune aceasta supapa are drenajul intern, motiv pentru care iesirea supapei trebuie racordata direct la rezervor.

Valoarea presiunii de deschidere a supapei trebuie sa fie cu 30% mai mare decat cea dezvoltata, de sarcina. Coborarea are loc atunci cand pompa lucreaza, iar prin distribuitor se asigura alimentarea camerei superioare a motorului si golirea celei inferioare. In ceea ce priveste presiunea la care este supusa pompa, ea este egala cu diferenfa dintre presiunea de deschidere a supapei si presiunea dezvoltata de sarcina, multiplicata cu raportul Ac/At (unde Ac reprezinta aria pistonului si At aria tijei); in general aceasta presiune este o presiune de valoare mica.

Se recomanda utilizarea unei supape de echilibrare cu un distribuitor care in pozitia centrala pune orificiile in legatura cu rezervorul; in acest mod se evita in pozitia de repaus influentele presiunilor parazite determinate de pierderile de debit asupra pozitiei de echilibru a sarcinii.

e) Reductoare de presiune

Aceste echipamente fac parte

din familia supapelor normal deschise. Ele au rolul functional de a reduce

presiunea pe ramura in care sunt montate in raport cu o alta ramura a

circuitului. Reductorul de presiune se monteaza, pe conducta de admisie a

motorului si el reactioneaza la presiunea din aval. O solutie constructiva a

unui asemenea echipament, aclionat direct, este prezentata in fisura 2.5.

Aceste echipamente fac parte

din familia supapelor normal deschise. Ele au rolul functional de a reduce

presiunea pe ramura in care sunt montate in raport cu o alta ramura a

circuitului. Reductorul de presiune se monteaza, pe conducta de admisie a

motorului si el reactioneaza la presiunea din aval. O solutie constructiva a

unui asemenea echipament, aclionat direct, este prezentata in fisura 2.5.

Reductorul de presiune mentine presiunea din aval la o anumita valoare determinata prin reglajul resortului sau; la nivelul echiparnentului se reduce energia fluidului care-l traverseaza, din acest punct de vedere fiind un mare consumator de energie. Iata de ce nu trebuie folosite aceste supape decat in sistemele de mica putere.

O dimensionare corecta a motoarelor in scopul de a echilibra cat mai bine posibil presiunile este mult mai indicata decat utilizarea in mod abuziv a acestor supape.

2.6 Supape de sens unic

Sunt de doua feluri si anume: nedeblocabile si deblocabile.

a) Supapele de sens unic nedeblocabile

Acestea permit trecerea curentului de fluid numai intr-un sens. Se mai numesc si supape de retinere. Ele pot fi cu bila, ca in fig. 2.6 a,b sau cu con ca in fig. 2.6c.

Aceste supape pot fi cu arc sau fara arc. Forta arcului este foarte mica si are numai rolul de a ajuta la asezarea pe scaun a bilei sau conului, in cazul in care ea lucreaza orizontal, sau pe un utilaj care se misca. In cazul supapei care lucreaza vertical pe masini stationare arcul nu este necesar. Supapele de retinere se executa in marimile 06, 08, 10 pentru montaj pe placa, traseu, precum si imersate in rezervor. Ele se pot monta si in interiorul sertarelor unor distribuitoare.

Defectiunea principala consta in blocarea pe pozitie deschisa, datorita impuritatilor din ulei, in care caz se va spala pana se va debloca, precum si in deteriorarea scaunului, in fiecare caz nu se mai asigura etanseitatea. Remedierea se face prin rectificarea scaunului, a conului, sau inlocuirea bilei.

b) Supapele de sens deblocabile

Ele permit trecerea curentului de fluid si in sens invers, atunci cand supapele propriu zise sunt comandate din exterior (fig. 2.7)

Scurgerea curentului de fluid

de la A Ia B se realizeaza, prin deschiderea supapei de sens unic 1. In cazul

in care uleiul va trebui sa circule de la B la A, un circuit de comanda,

dirijeaza uleiul prin orificiul Px in spatele pistonului de comanda

4, care se deplaseaza, inainte odata cu tija 3, care va impinge la inceput

supapa de sens unic 2, inglobata, in supapa 1. Aceasta creeaza, posibilitatea

scurgerii unui debit mic de ulei din B spre A pe langa supapa 2, in scopul

efectuarii unei miscari line, pentru inceput, a mecanismului pe care-I

actioneaza. Continuarea deplasarii pistonului de comanda, face ca talerul tijei

3 sa deschida si supapa de sens unic 1, permitand unui debit mare de fluid sa

circule din B spre A, marindu-se viteza de lucru a mecanismului comandat.

Deblocarea, supapei se realizeaza de catre presiunea de ulei obtinuta priu ramificarea

circuitului de lucru, asa cum se vede in fig. 2.8.

Scurgerea curentului de fluid

de la A Ia B se realizeaza, prin deschiderea supapei de sens unic 1. In cazul

in care uleiul va trebui sa circule de la B la A, un circuit de comanda,

dirijeaza uleiul prin orificiul Px in spatele pistonului de comanda

4, care se deplaseaza, inainte odata cu tija 3, care va impinge la inceput

supapa de sens unic 2, inglobata, in supapa 1. Aceasta creeaza, posibilitatea

scurgerii unui debit mic de ulei din B spre A pe langa supapa 2, in scopul

efectuarii unei miscari line, pentru inceput, a mecanismului pe care-I

actioneaza. Continuarea deplasarii pistonului de comanda, face ca talerul tijei

3 sa deschida si supapa de sens unic 1, permitand unui debit mare de fluid sa

circule din B spre A, marindu-se viteza de lucru a mecanismului comandat.

Deblocarea, supapei se realizeaza de catre presiunea de ulei obtinuta priu ramificarea

circuitului de lucru, asa cum se vede in fig. 2.8.

Aceasta supapa se mai numeste si zavor hidraulic si constituie un element care protejeaza mecanismele actionate hidraulic impotriva producerii unor grave accidente tehnice, ce pot fi provocate prin spargerea unor furtune sau conducte si pierderea uleiului hidraulic.

Ele se monteaza direct pe motoarele hidraulice, eliminand legatura prin fortune dintre supape si motor si deci unele surse de producere a accidentelor, provocate de spargerea furtunelor. Exemple de locuri unde se monteaza asemenea supape: - la macarale, la ridicarea bratului, coborarea sarcinii, pe fiecare cala, precum si la telescoparea bratului; - la calele de la excavatoare, la pompele de beton si in general la calele hidraulice.

In cazul in care motorul termic, respectiv pompele hidraulice nu mai pot functiona, unele utilaje sunt prevazute cu posibilitatea deblocarii mecanice a acestor supape (macarale).

2.7 Utilizare

Asemenea supape, se afla montate la autoexcavatoarele, autoincarcatoare, foarfece ghilotina si altele. Deoarece orificiul din supapa trebuie sa aiba diametrul mai mic de 1 mm, unii producatori au realizat un orificiu mai mare dupa care au obturat partial sectiunea cu o bucata de sarma din otel, ale carei capete au fost indoite. Aceasta, pe langa usurarea realizarii orificiului, are avantajul unei desfundari mai lesnicioase a acestuia prin rotirea bucatii de sarma din interior.

Defectiunile frecvente sunt: a - obturarea cu impuritati a duzelor in care caz supapa trebuie demontata si spalata; b - blocarea cu impuritati a supapei principale; c - neetansarea pe scaune a supapei principale sau a supapei pilot, remedierea constand in rectificarea acestora.

Supapa de suprapresiune de la excavatoare (fig. 2.9) are rolul de a limita presiunea la intrarea in blocurile distribuitoare, fiind montata cate una din pe fiecare dintre acestea. Este compusa din corpul inferior 1, corpul superior 2, supapa principala 3, supapa pilot 4, rondela 5, surub de reglare 6, tija portanta 7, resortul 8, resortul 9, garniture 10, inele de etansare 11, 12, si 13. Orificiile O1, dispuse radial, sunt in legatura cu presiunea uleiului care apasa supapa principal ape fata inferioara active s1. Pe de alta parte, prin orificiul O2 care are diametrul de 0,8 mm, uleiul sub presiune patrunde in camera a, apasand pe fata pasiva s2 a sertarului principal, mentinandu-l astfel pe scaun. In acest timp, o parte din ulei patrunde prin orificiul O3 din rondela 5 la supapa pilot 4. Aceasta, este mentinuta pe scaun de catre surubul de reglare 6 cu resortul 9. In momentul aparitiei unei suprapresiuni care duce la depasirea fortei de apasare a arcului 9, supapa pilot se ridica, de pe scaun permitand inelului sa treaca pe langa aceasta si sa curga spre rezervor prin orificiile O4, care coincid cu canapelele de retur din distribuitor. In acest moment se creeza o diferenta de presiune intre suprafata activa s1 si cea pasiva s2. Aceasta face ca supapa principala 3 sa se ridice de pe scaun si sa permita, descarcarea debitului excedentar de la P la T. In acelasi timp, uleiul din camera de amortizare b este refulat la rezervorul T prin orificiul de droselizare O6. Tija portanta 7 este mentinuta, tot timpul fixa pe rondela 5. Etanseitatea dintre cele doua piese este asigurata de inelul 11.

Orificiul O5, practicat in tija 7, nu are nici un rol functional.

2.8 Defectiuni si modul de remediere

Infundarea orificiilor O2, O3, O6 datorita impuritatilor din ulei, ceea ce scoate din functie supapa.

Griparea supapei 3 din corpul 1, sau pe tija 7, din aceeasi cauza. Remedierea se realizeaza prin inlocuirea uleiului, demontarea si spalarea supapei.

Neetansarea supapelor 3 si 4 pe scaune. Se remediaza prin rectificare atat a scaunelor cat si a supapelor si prin pasuirea lor.

Ruperea arcului 7 si 9, in care caz trebuiesc folosite.

Flambarea arcului 9 duce la neetansarea supapei pilot si la spargerea ei. Va trebui acordata o atentie foarte mare atat asezarii supapelor pe scaune cat si a conului pe arc. Pierderea de debit pe langa supapa pilot nu trebuie sa depaseasca 1 l/min.

Deteriorarea garniturii 10 precum si a inelelor de etansare 11, 12 si 13 care vor trebui inlocuite.

Majorarea jocului dintre supapa 3 in corp si tija, fapt ce conduce la scaparea uleiului din camerele P, a si b. Daca se dispune de dotare corespunzatoare, se va rectifica corpul inferior si va confectiona o supapa supradimensionata. In caz contrar, se va inlocui supapa sau numai corpul inferior. Dupa reparare si reglare, supapa va trebui sigilata.

CAPITOLUL III

Echipamentul pentru controlul si

reglarea presiunii pneumatice

Supapele de presiune pneumatice au rolul functional de a controla sau regla presiunea agentului de lucru dintr-un circuit situate fie in amonte, fie in aval de echipament; in anumite situatii cu un asemenea echipament se poate realiza conectarea sau deconectarea circuitului deservit, lucru ce se obtine in urma unei comenzi externe (o presiune de comanda).

Aceste echipamente sunt prevazute cu doua orificii, unul de intrare, notat cu P si unul de iegire, notat de obicei cu A. Si aici, ca si in cazul supapelor hidraulice, in absenla presiunii echipajul mobil al supapei (supapa propriu - zisa) poate intrerupe legatura intre P si A, caz in care supapa se numeste normal inchisa, sau poate stabili legatura intre P si A, caz in care supapa se numeste normal deschisa.

Trebuie subliniat faptul ca

prin aceste echipamente curgerea are loc intotdeauna in sensul de la P catre A.

Daca in timpul functionarii exista posibilitatea ca presiunea de la orificiul A

sa fie mai mare decat presiunea de la orificiul P, echipamentul se monteaza in

paralel cu o supapa de sens unic, prin care se ocoleste supapa.

Trebuie subliniat faptul ca

prin aceste echipamente curgerea are loc intotdeauna in sensul de la P catre A.

Daca in timpul functionarii exista posibilitatea ca presiunea de la orificiul A

sa fie mai mare decat presiunea de la orificiul P, echipamentul se monteaza in

paralel cu o supapa de sens unic, prin care se ocoleste supapa.

Intre supapele de presiune pneumatice si cele hidraulice exista multe lucruri comune, sub aspectul constructiei, functionarii, simbolizarii. Diferenta principala consta in faptul ca la supapele pneumatice lipseste circuitul de drenaj.

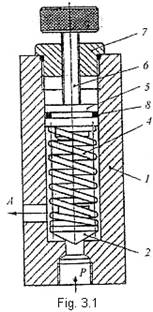

Supapele normal inchise (fig. 3.1) din punct de vedere constructiv se aseamana cu cele de sens unic, singura deosebire constand in faptul ca aici, forta de pretensionare a arcului 4 poate fi modificata la valoarea dorita. Acest lucru se realizeaza cu ajutorul surubului de reglare 6 si a pistonului 5. Etansarea se realizeaza prin intermediul inelului 'O' 8.

Asupra echipajului mobil actioneaza in permanenta doua forte: forta de presiune Fp si forta de pretensionare a arcului 4, forta stabilita la valoarea dorita printr-un reglaj, de cele mai multe ori manual; controlui presiunii aerului se realizeaza deci prin ccmpararea celor doua forte amintite mai sus. Forta de presiune are expresia Fp = px · S, unde S reprezinta sectiunea supapei iar px, in cazul supapelor normal inchise, poate fi fie presiunea de la orificiul P, fie o presiune de pe un alt circuit. In primul caz spunem ca supapa este cu comanda interna, iar in cel de-al doilea cu comanda externa.

Este de la sine inteles ca in cazul supapelor cu comanda externa echipamentul trebuie prevazut cu un al treilea orificiu la care se racordeaza circuitul a carui presiune comanda supapa. O asemenea constructie este prezentata principial in figura 3.2.

La aceasta supapa circuitul de comanda este izolat de circuitul controlat. Presiunea de comanda px se instaleaza in camera C si actioneaza asupra membranei 8. La nivelul acestei membrane se compara in permanenta forta de presiune datorata lui px, cu forta de pretensionare a arcului 11, reglata la valoarea dorita prin intermediul piulitei 7. Atata timp cat forta de presiune este mai mica decat forta de pretensionare a arcului ansamblul mobil format din membrana 8 si tija 13 ramane in pozitia figurata. Totodata ansamblul mobil intermediar, format din tija intermediara 4, caseta 6 si arcul 12 ramane si el in pozitia din figura. In aceasta situatie deoarece supapa sferica 2 este mentinuta in contact cu scaunul conic prelucrat in corpul 1 de catre fluidul sub presiune existent la orificiul de intrare P, legatura dintre P si A este intrerupta. In momentul in care forta dezvoltata de presiunea de comanda pe suprafata membranei depaseste forta de pretensionare a arcului cele doua ansambluri mobile se deplaseaza si, mai intai, se inchide legatura existenta intre consumatorul conectat la orificiul de iesire al echipamentului A cu atmosfera, si apoi, in momentul in care tija 4 vine in contact cu supapa sferica 2 se stabileste conexiunea intre orificiile P si A.

Intregul echipament poate fi privit ca un ansamblu format dintr-un distribuitor 3/2, cu pozitie preferentiala, normal atmosfera, comandat pneumatic si o supapa de presiune, normal inchisa, al carui orificiu de iesire este camera de comanda a distribuitorului, comandata la randul ei cu o presiune de pe un circuit extern. In figura 3.2b este prezentat simbolul detaliat al acestui echipament, iar in figura 3.2c simbolul simplificat.

Supapele pneumatice normal inchise se diferentiaza dupa tipul comenzii (interna sau externa) si dupa modul de conectare a orificiului de iesire (la atmosfera sau la un consumator). Prin prisma celor de mai sus supapele se pot clasifica in: supape de siguranta, supape de succesiune, supape de deconectare si supape de conectare.

Toate sistemele de actionare

pneumatice sunt prevazute cu una sau mai multe supape. In figura 3.3 este

imaginat un sistem de actionare pneumatic, care contine in structura sa toate

tipurile de supape amintite mai sus.

Toate sistemele de actionare

pneumatice sunt prevazute cu una sau mai multe supape. In figura 3.3 este

imaginat un sistem de actionare pneumatic, care contine in structura sa toate

tipurile de supape amintite mai sus.

Supapa de siguranta Ssig are caracteristic urmatoarele: comanda este interna iar iesirea este pusa in legatura cu atmosfera; o asemenea supapa se folosesc pentru a limita presiunea din sistem la valoarea reglata pr1. Atata timp cat presiunea din sistem este mai mica decat valoarea reglata supapa ramane inchisa. In momentul in care presiunea din sistem tinde sa depaseasca valoarca pr1 supapa se deschide si o parte din debit este descarcata in atmosfera; in acest fel presiunea se mentine la valoarea reglata. Se observa ca o asemenea supapa se monteaza in derivatie cu circuitul pe care il deserveste.

Supapa de succesiune Ssuc are caracteristic urmatoarele: comanda este interna, iar iesirea este conectata la un consumator; in acest caz rolul supapei este de a alimenta cu aer consumatorul din aval de ea, aici consumatonrul 2, atunci cand presiunea pe circuitul din amonte de supapa atinge valoare reglata pr2. Practic, aceasta supapa stabileste o succesiune in ceea ce priveste alimentarea celor doua circuite; mai intai este alimentat consumatorul 1, apoi consumatorul 2.

Supapa de deconectare Sdec are caracteristic urmatoarele: comanda este externa, iar iesirea este pusa in legatura cu atmosfera; in acest caz rolul supapei este de a stabili legatura intre circuitul consumatorului 2 si atmosfera, deci de a deconecta acest consumator, atunci cand presiunea de comanda pc2 devine mai mare sau egala cu presiunea reglata.

Supapa de conectare Scon, are caracteristic urmatoarele: comanda este externa, iar iesirea este conectata la un consumator; in acest caz rolul supapei este de a alimenta cu aer consumatorul 3, atunci cand presiunea de comanda pc3 devine mai mare sau egala cu presiunea reglata.

Supapele normal deschise pot fi, ca de altfel si cele normal inchise, cu comanda interna sau cu comanda externa. In ceea ce priveste orificiul de iesire A acesta intotdeauna se conecteaza la un consumator. Este motivul pentru care se intdeplinesc numai doua tipuri functionale de supape normal deschise: supapa de reductie si supapa de decuplare.

Supapa de reductie RP (fig. 3.3), cunoscuta si sub denumirea de regulator de presiune, are comanda interna.

Supapa de decuplare Sdecu (fig. 3.3) are comanda externa. Rolul acestei supape este acela de a decupla circuitul consumatorului 1 atunci cand presiunea de comanda pc1 devine mai mare sau egala cu presiunea reglata.

Observatie:

La supapele cu comanda interna, atat normal inchise, cat si normal deschise, pozitia ansamblului mobil (supapei propriu-zise) se modifica continuu in timpul functionarii, in functie de variatiile fortei de presiune si ale debitului de aer controlat de supapa. Din acest motiv, aceste supape cu functionare analogica, se mai numesc si supape de reglare. Ele sunt astfel concepute incat variatiile presiunii din circuitul controlat sa fie minime in raport cu valoarea reglata.

CAPITOLUL IV

Intretinerea si repararea utilajelor

Activitatea de intretinere si reparare a utilajelor este impusa de faptuI ca, pe parcursul folosirii lor productive, acestea sunt supuse, procesului de uzura fizica si morala . Ca urmare a procesului de uzura fizica are loc un proces de pierdere treptata a valorii de intrebuintare a utilajului, si in final, o pierdere a capacitatii de satisfacere a nevoii sociale pentru care a fost creat.

In vederea mentinerii caracteristicilor functionale, ale utilajului si a functionarii in conditii cat mai apropiate de cele initiale, in cadrul intreprinderilor se organizeaza un sistem de intretinere si reparare a utilajului de productie. Din analiza comportamentului utilajelor in procesul de uzura fizica se poate constata ca uzura in timp a diferitelor componente are loc in mod diferentiat. Acest fapt impune luarea unor masuri mai ample de intretinere si reparare a acestor componente, pentru a evita iesirea prematura din functiune a utilajului. Fenomenul de uzura fizica a utilajului mai poate fi ameliorat si printr-un sistem de activitati de intretinere a acestuia, precum si printr-un ansamblu de operatii de control si revizie, care sa permita depistarea din timp a eventualelor defectiuni.

Toate aceste activitati de revizie, control, intretinere si reparare a utilajelor, indreptate in scopul mentinerii in stare de functionare o perioada cat mai mare de timp formeaza ceea ce in literatura de specialitate poarta numele de sistem de intretinere si reparare.

Realizarea unor activitatii de intretinere si reparare a utilajelor are o serie de implicatii, dintre care mai importante sunt: cresterea perioadei de timp in care utilajul este in stare de functionare si realizarea productiei conform, graficelor, cresterea randamentuiui si a preciziei de functionare a utilajelor, realizarea unor activitati de intretinere si reparare de calitate superioara, reducerea costurilor de productie si, implicit, la cresterea eficientei activitatii de prductie.

Sisteme de intretinere si reparare a utilajelor

Sistemul de intretinere si reparare pe baza constatarilor consta in stabilirea datelor de oprire a utilajelor pentru intrarea in reparatii, precum si continutul acestora, in urma unei supravegheri atente a modului de functionare a utilajelor de catre personal specializat, pe baza careia se va stabili starea lor de functionalitate.

In urma constatarilor efectuate, rezultatele acestora se vor trece in cadrul unei fise intocmite pentru fiecare utilaj in parte. Aceasta fisa va cuprinde informati despre:

Sistemul de intretinere si reparare preventive-planificat.

Prin elaborarea acestui sistem s-a urmarit asigurarea unui dublu caracter intregului ansamblu de masuri de intretinere si reparare, si anume:

Aceste doua caracteristici ale sistemului preventiv-planificat imprima sistemului o superioritate evidenta fata de sistemul pe baza constatarilor, influentand pozitiv asupra calitatii reparatiilor, a duratei de executie a acestora si a costurilor de productie.

Sistemul de intretinere si reparare preventive-planificat este un ansamblu de masuri de intretinere, control si reparare care se efectueaza in mod periodic, la intervale de timp bine determinate; urmareste prevenirea uzurii excesive si a aparitiei avariilor; urmareste mentinerea in stare de functionare a utilajelor o perioada cat mai mare de timp.

Categorii de interventii tehnice specifice sistemului de intretinere si reparatii preventive-planificat

Intretinerea si supravegherea zilnica. Se executa de catre muncitorii care lucreaza pe utilajele din sectiile de productie, sau de catre muncitori specializati in executarea acestor operatii. Lucrarile de intretinere sunt: curatarea si spalarea utilajelor, ungerea in conformitate cu fisele de ungere, verificarea preciziei de functionare a utilajului.

Revizia tehnica. Cuprinde operatii care se executa inaintea unei reparatii curente sau capitale. Se urmareste determinarea starii tehnice a utilajelor si stabilirea operatiilor care trebuie efectuate in cadrul reparatiilor curente sau capitale.

Cu ocazia reviziei tehnice se pot efectua si operatii de reglare si consolidare a unor piese sau subansamble, in vederea asigurarii unei functionari normale pana la prima reparatie.

Reparatia curenta. Se executa in mod periodic, in vederea inlaturarii uzurii fizice, prin inlocuirea unor piese componente sau subansamble uzate. Reparatiile curente, in functie de intervalul de timp dintre doua reparatii curente succesive si valoarea pieselor si subansamblelor reparate sau inlocuite, sunt de doua feluri:

Reparatia capitala. Este o lucrare de interventie tehnica efectuata dupa expirarea unui ciclu de functionare a utilajului, a carui marime este prevazuta in normativele de functionare ale acestuia si care are drept scop mentinerea in functiune a utilajului pana la expirarea duratei normale de viata. Reparatia capitala este cea mai complexa interventie tehnica; ea are un caracter general, deoarece sunt supuse procesului de intretinere, verificare si reparare o gama foarte larga de piese si subansamble care intra in componenta utilajului. Se executa atunci cand nu mai sunt asigurate randamentul, precizia si siguranta in functionare a utilajului.

Reparatiile accidentale. Se efectueaza la intervale de timp nedeterminate, fiind determinate de scoaterile neprevazute din functiune a acestora datorita unor caderi accidentale.

Reparatiile de renovare. Se efectueaza la utilajele care au trecut prin mai multe reparatii capitale si au un grad avansat de uzura fizica. Cu ocazia acestor reparatii, se recomanda si efectuarea unor lucrari de modernizare a utilajului.

Reparatiile de avarii. Se executa de fiecare data cand utilajele se defecteaza ca urmare a proastei utilizari sau intretineri, fie din cauza unor calamitati naturale: cutremure, incendii, inundatii etc.

CAPITOLUL V

Calculul tehnico-economic

Costul unei lucrari se compune din urmatoarele elemente: cheltuieli directe si cheltuieli indirecte (de regie).

a. Cheltuielile directe cuprind plata munci lucratorului care executa lucrarea CAS, somaj, CASS si materialele.

Plata mucii pe bucata a lucratorului este egala cu produsul dintre timpul pe bucata si salariul sau pe unitatea de timp corespunzatoare.

Exista nenumarate cai de reducere a timpului pe lucrare, pe baza calificarii profesionale si a masurilor tehnico-organizatorice, ceea ce duce la micsorarea proportionala a pretului de cost. Salariul pe unitatea de timp depinde de categoria de complexitate a operatiei, care cere o categorie de calificare a lucratorului si implicit o categorie de salarizare corespunzatoare.

Se vede ca, in ceea ce priveste cheltuielile directe, reducerea costului operatiei se bazeaza pe reducerea timpului de lucru, marirea productivilatii pe calea imbunatatirii tehnicii in productie.

b. Cheltuielile indirecte cuprind:

- cota-parte din costul masinii unelte care executa operatia;

- cota-parte din costul sculeloe utilizate si consumate prin uzura si degradare;

- cota-parte din costul dispozitivelor de lucru si a verificatoarelor speciale;

- energia electrica consumata in timpul operatiei de catre masina-unelta;

- cota-parte din costul intretinerii si reparatilor masinilor si dispozitivelor;

- cota-parte din cheltuielile generale ale sectiei (incalzit, Iuminat, apa, curatenie etc.);

- salariile personalulul tehnic si administrative (reglori, maistri, tehnologi, normatori, magazinieri, dispeceri etc.).

- amenajari de mica magazinare s.a., care se platesc din fondurile de productie.

Cota-parte care revine din aceste chetuieli pe o anumila opeatie se poate calcula astfel:

- cheltuiala totala din capitolul respectiv de cheltuieli se imparte la numarul de minute cuprins in perioada de timp in care s-a facut (de exemplu, un an) sau in perioada de timp in care este prevazuta amortizarea utilajului si sa obtina astfel cota-parte din cheltuiala respectiva pe un minut. Aceasta, inmultita cu durata in minute a operatiei de cota-parte din cheltuiala respectiva pe operatia considerata.

CAPITOLUL VI

Norme de securitate si sanatate in munca

Obligatiile lucratorilor

Art. 22. - Fiecare lucrator trebuie sa isi desfasoare activitatea, in conformitate cu pregatirea si instruirea sa, precum si cu instructiunile primite din partea angajatorului, astfel incat sa nu expuna la pericol de accidentare sau imbolnavire profesionala atat propria persoana, cat si alte persoane care pot fi afectate de actiunile sau omisiunile sale in timpul procesului de munca.

Art. 23. - (1) In mod deosebit, in scopul realizarii obiectivelor prevazute la art. 22, lucratorii au urmatoarele obligatii:

a) sa utilizeze corect masinile, aparatura, uneltele, substantele periculoase, echipamentele de transport si alte mijloace de productie;

b) sa utilizeze corect echipamentul individual de protectie acordat si, dupa utilizare, sa-l inapoieze sau sa-l puna la locul destinat pentru pastrare;

c) sa nu procedeze la scoaterea din functiune, la modificarea, schimbarea sau inlaturarea arbitrara a dispozitivelor de securitate proprii, in special ale masinilor, aparaturii, uneltelor, instalatiilor tehnice si cladirilor, si sa utilizeze corect aceste dispozitive;

d) sa comunice imediat angajatorului si/sau lucratorilor desemnati orice situatie de munca despre care au motive intemeiate sa o considere un pericol pentru securitatea si sanatatea lucratorilor, precum si orice deficienta a sistemelor de protectie;

e) sa aduca la cunostinta conducatorului locului de munca si/sau angajatorului accidentele suferite de propria persoana;

f)sa coopereze cu angajatorul si/sau cu lucratorii desemnati, atat timp cat este necesar, pentru a face posibila realizarea oricaror masuri sau cerinte dispuse de catre inspectorii de munca si inspectorii sanitari, pentru protectia sanatatii si securitatii lucratorilor;

g) sa coopereze, atat timp cat este necesar, cu angajatorul si/sau cu lucratorii desemnati, pentru a permite angajatorului sa se asigure ca mediul de munca si conditiile de lucru sunt sigure si fara riscuri pentru securitate si sanatate, in domeniul sau de activitate;

h) sa isi insuseasca si sa respecte prevederile legislatieidin domeniul securitatii si sanatatii in munca si masurile de aplicare a acestora;

INSTRUCTIUNI PRIVIND SANATATEA SI SECURITATEA MUNCII IN ACTIVITATI CU

INSTALATII HIDRAULICE SI PNEUMATICE

1. Se interzice efectuarea lucrarilor de masurare si verificare cu aparate sau cu piese lipsa;

2. Inainte de inceperea lucrarilor la organele de comanda si conducere a fluidelor se va verifica obligatoriu daca circuitul respectiv nu este sub presiune;

3. La piesele din instalatiile hidraulice si pneumatice se efectueaza operatii de rodare. Pasta de rodaj ce se depune pe tija si bucsa de rodat se va aplica cu o paleta;

4. Amplasarea compresoarelor se va face conform indicatiilor din Cartea tehnica precum si in asa fel incat sa se asigure acces comod la ele, in momentul interventiei la subansamble si la supravegherea aparaturii;

5. Se interzice functionarea fara supapele de siguranta sau cu ele blocate;

6. Se interzice functionarea compresorului fara aparatoarea de cuplaj;

7. Traseele instalatiei electrice si panourile electrice din instalatiile de actionare hidraulice si pneumatic ce vor fi dispuse in zone in care nu este posibila intrarea lor in contact cu lichide, in mod normal sau ca urmare a unor avarii;

8. Se vor evita toate sursele posibile producerii de incendii, daca lichidul folosit este usor inflamabil;

9. Este necesara realizarea unor capace usor demontabile pentru a permite accesul la conductele flexibile si rigide si la celelalte elemente din interiorul instalatiei;

10. Daca se lucreaza cu presiune reglabila, instalatia va fi dotata cu o supapa de siguranta reglata la o valoare care sa protejeze toate echipamentele instalatiei.

Copyright © 2025 - Toate drepturile rezervate