| Alimentatie | Asistenta sociala | Frumusete | Medicina | Medicina veterinara | Retete |

FABRICAREA SORTIMENTULUI "COVRIGI CU ADAOS"

0,100 kg/buc

CUPRINS

Argument

Reteta de fabricare a sortimentului "Covrigi cu adaos"

Schema tehnologica de fabricare a sortimentului "Covrigi cu adaos"

Capitolul 1 Materii prime si auxiliare

Capitolul 2 Procesul tehnologic de fabricare a sortimentului "Covrigi cu adaos"

Pregatirea materiilor prime si auxiliare

Dozarea materiilor prime si auxiliare

Framantarea aluatului.

Divizarea aluatului

Premodelarea aluatului

Predospirea aluatului

Modelarea aluatului

Dospirea finala a aluatului

Oparirea semifabricatului

Coacerea

Racirea covrigilor

Ambalarea

Cernatorul vertical

Calcul tehnologic

Capitolul 3 Caracteristicile sortimentului "Covrigi cu adaos"

3.1.Caracteristicile senzoriale

3.2.Caracteristicile fizicochimice

Capitolul 4 Metode de analiza

Capitolul 5 Norme de igiena si protectia muncii

Bibliografie

ARGUMENT

Mi-am ales aceasta tema datorita placerii de a citi si de a descoperi lucruri noi si interesante despre " Tehnologia de obtinere a covrigilor cu sare ".

Proiectul contine 5 capitole in care sunt evidentiate materii prime si auxiliare , descrierea produsului tehnologic si conditiile de calitate ale produsului finit.

In

aceasta lucrare am cuprins tot ce am invatat in cei patru ani de scoala

argumentand in mare masura toate cerintele si scriteriile in vigoare.

In

aceasta lucrare am cuprins tot ce am invatat in cei patru ani de scoala

argumentand in mare masura toate cerintele si scriteriile in vigoare.

Tratarea continutului stiintific s-a realizat pe baza interdiscipinaritatii si a colectarii notiunulor teoretice , deprinderilor de laborator si practice , in conformitate cu bibliografia recomandata.

Principalele produse de covrigarie le reprezinta diferite sorturi de covrigi simpli si cu adaos de materiale ( ulei , zahar , oua ) , precum si sticksurile.

Covrigii reprezinta pruduse de panificatie cu conservare indelungata, avand in vedere umiditatea lor redusa ( sub 25% ). Procesul tehnologic pentru fabricarea covrigilor este intructiva diferit de al painii sau produselor de franzelarie numai in ceea ce priveste executia unor operatii , cum ar fi modelarea , oparirea si coacerea.

Deoarece o parte din fazele fehnologice de fabricare a covrigilor se executa asemanator celor deschise la fabricarea painii , nu se va insista decat asupra fazelor care difera esential .

RETETA DE FABRICATIE A SORTIMENTULUI

"Covrigi cu sare"0,100 kg/buc

|

Materiile prime si regimul tehnologic |

Cantitatea pentru o sarja de 100kg faina (minimum 123 kg produs) Total (aluat) |

Cantitati pentru 100 kg produs (1000 buc) |

|

Faina alba de grau , kg Drojdie comprimata , kg Sare , kg Ulei comestibil , kg Zahar , kg Apa , l , aproximativ Zahar pentru siropul de oparire , kg Sare pentru pastrat produsul , kg Durata framantarii , min Durata fermentatiei , min Temperatura semifabricatului , ◦C Aciditatea , grade Durata dospirii finale , min Aciditatea covrigilor modelati , grade Durata oparirii , min Durata coacerii , min Temperatura de coacere , ◦C |

20-25 , in functie de tipul malaxorilui si calitatea fainii 15-20 , in mediu cu temperatura de 3035◦c 150 - 200 |

faina drojdie apa sare ulei zahar

Incalzire emulsie incalzire dizolvare ↓ ↓

↓ ↓ ↓ ↓ ↓ ↓

Cernere filtrare ↓ filtrare ↓ ↓

└ ↓ ↓ ↓ ⌡ ⌡

dozare dozare dozare dozare dozare dozare

Framantarea aluatului

↓

Fermentarea aluatului

↓

Divizarea aluatului

↓

Premodelarea aluatului

↓

Predospirea aluatului

↓

Modelarea aluatului

↓

Dospirea finala a aluatului

↓

Oparirea semifabricatului

↓

Coacerea semifabricatului

↓

Racirea covrigilor

↓

Ambalare

Schema tehnologica de fabricare a covrigilor cu sare 0,100kg/buc

CAPITOLUL 1 MATERII PRIME SI AUXILIARE

Faina

Faina reprezinta materia prima de baza, care intra in cea mai mare proportie in componenta produselor de panificatie si fainoase.

Calitatea fainii devine in prezent una din problemele fundamentale pentru industria panificatiei si produselor fainoase. Aceasta, deoarece mecanizarea avansata si, mai ales, automatizarea proceselor tehnologice nu permit modificarea cu usurinta a parametrilor de lucru stabiliti. Drept urmare, pentru obtinerea produselor de buna calitate, in conditii economice superioare, faina trebuie sa aiba insusiri cat mai constante si corespunzatoare cerintelor de fabricatie a fiecarui sortiment sau grupa de produse.

Caracteristicile fizice ale fainii

Culoarea sau aspectul reprezinta insusirea care diferentiaza sortimentele de faina, precum si natura lor.

De culoarea fainii utilizata in procesul de fabricatie depinde in cea mai mare masura culoare painii, aceasta din urma imprumutand chiar denumirea de paine alba, semialba (intermediara) sau neagra, dupa culoarea fainii.

Granulatia sau finetea fainii se refera la marimea particulelor care o compun. Atunci cand predomina particulele mici, faina este fina, iar cand predomina particulele mari, faina este "grisata". Granulatia fainii are o mare importanta la fabricarea produselor, intrucat conditioneaza, in masura insemnata, desfasurarea in aluat a proceselor fizico-chimice, biochimice si coloidale, precum si proprietatile fizico-mecanice ale aluatului, de care depinde, in final, calitatea produselor. In cazul produselor de panificatie se recomanda o granulatie mijlocie, ceea ce inseamna ca masa fainii sa fie alcatuita din 50% granule sub 45 si 50% granule peste 45 . Faina prea fina formeaza imediat un aluat consistent, care insa se inmoaie repede pe parcursul prelucrarii; painea rezultata este aplatizata, cu volum mic, miezul de culoare inchisa si porozitate redusa. Faina cu granulatie mare formeaza anevoie aluatul si se umfla incet, iar painea obtinuta este nedezvoltata, are miezul aspru si sfarimicios, cu porozitate grosiera (pori mari cu peretii grosi).

Compozitia chimica a fainii

Faina reprezinta un complex de componenti chimici care-i definesc insusirile tehnologice, fiecare component avand un rol bine determinat in desfasurarea proceselor de fabricatie, cu influenta hotaritoare asupra calitatii produselor.

Sorturile (tipurile) de faina care rezulta din macinis contin in diferite proportii componentii chimici ai boabelor din care provin ( glucide, proteine, substante minerale etc), dupa cum fainurile se obtin din partile morfologice de la exterior (cazul fainurilor negre).

Glucide (hidrati de carbon)- acestea sunt substante chimice ternare, formate din C, H si O. Ele au proprietatea de a fi dulci sau de a forma, prin hidroliza, substante cu gust dulce, din care cauza se mai numesc si zaharide. Exemple: amidonul, zaharuri simple (glucoza, zaharoza, maltoza) si celuloza.

Amidonul (C6H10O5)n -reprezinta 300 pentru componenta amiloza si circa 3 000 pentru componenta amilopectinei, constituie principalul glucid al fainii. Proportia amidonului este de 60- 70% in cazul fainurilor negre si peste 75% in cazul fainurilor albe. Amidonul din faina se prezinta sub forma de granule, cu marimea de 10-15 in cazul graului si 10- 60 in cazul secarei. Amidonul are importantul rol de a furniza (in urma hidrolizarii de catre enzimele amilolactice) zaharuri fermentescibile, care servesc drept sursa pentru formarea dioxidului de carbon necesar "afanarii" aluatului.

Glucoza (C6H12O6), zaharoza si maltoza (C12H22O11) sunt glucide care se gasesc in faina alaturi de amidon. Cantitatea acestora este cu atat mai mare, cu cat extractia fainii este mai avansata, astfel ca faina neagra contine circa 2% glucoza, zaharoza si maltoza la un loc.

Celuloza (C6H10O5)n -provine in faina mai ales din faramarea in procesul de macinis a invelisului boabelor si stratului aleuronic, astfel incat continutul in celuloza creste concomitent cu gradul de extractie al fainii. Continutul in celuloza este de aproximativ 1.3% si reprezinta cam a saptea parte in continutul in tarate al fainii.

Protidele (proteinele) -substante organice macromoleculare cu structura complexa, continand in molecula, ca elemente de baza C, H, O, N, S adeseori P uneori mici cantitati de Fe, Cu, Mg, Co, se gasesc in faina intr-o proportie care variaza cu gradul de extractie, fainurile negre avand un continut ridicat de 12-13%.

Substantele minerale din faina, cunoscute in mod curent sub denumirea de "cenusa", cuprind o serie de elemente ca: P, K, Na, Ca, S, Si, in cantitati ceva mai mari, Fe, Mn in cantitati mici si urme de F, I, Al etc. Continutul de substante minerale al fainii variaza cu gradul de extractie, fiind destul de redus la fainurile de extractie mica (albe) si ridicat la cele de extractie mare (negre). Deoarece intre continutul in substante minerale si extractia fainii, respectiv culoarea ei, exista o dependenta directa, dupa continutul in cenusa se pot diferentia sorturile de faina. Substantele minerale din faina au rol important, contribuind la alcatuirea valorii alimentare a produselor, iar in procesul tehnologic un continut ridicat permite obtinerea aluatului mai bine legat.

Grasimile (lipidele) -esteri ai alcoolilor cu acizii grasi superiori, se gasesc in faina in cantitati variabile, in functie de gradul de extractie, deoarece ele sunt repartizate neuniform in partile morfologice ale bobului, fiind concentrate in embrion si in stratul aleuronic. Faina neagra avand un continut de grasime ce depaseste 2%.

Vitaminele -compusi organici cu structura complicata, avand rol de catalizator in procesele metabolice, se gasesc in faina in cantitati mici. Faina contine in mod obisnuit vitaminele B1, B2 si PP, cantitatea lor fiind redusa in cazul fainurilor albe si mai crescuta pe masura ce extractia fainii este mai mare.

Enzimele (fermentii) -catalizatori biochimici produsi de protoplasma celulara vie, se gasesc in proportie mai mare in fainurile de extractie ridicata si proportie mai mica in fainurile albe, deoarece enzimele sunt concentrate in embrionul bobului, la periferia endospermului si in stratul aleuronic.

Amilazele, prin scindarea amidonului din aluat, conduc la formarea de zaharuri fermentescibile necesare fermentatiei in vederea afanarii aluatului. Activitatea enzimelor este utila, intrucat cantitatea de zaharuri fermentescibile existenta in faina este insuficienta pentru asigurarea necesarului gazelor de fermentatie pe toata durata procesului tehnologic. Continutul in amilaze al fainii conditioneaza volumul, porozitatea, aspectul miezului, culoarea cojii si aroma produselor de panificatie.

Proteazele, prin activitatea lor, scindeaza legaturile peptidice ale lanturilor proteice, modificand astfel proprietatile fizice si chimice ale proteinelor din aluat. Activitatea proteazelor este mai accentuata atunci cand glutenul este de calitate slaba.

Insusirile tehnologice ale fainii

Datorita acestor insusiri se obtin, in urma aplicarii procesului de fabricatie adecvat, produse avand o anumita calitate, ceea ce oglindeste in forma si aspectul lor, volum, porozitate, aspectul miezului, gust si aroma.

Insusirile tehnologice ale fainii destinate obtinerii produselor de panificatie, cunoscute si sub denumirea de "insusiri de panificatie", caracterizeaza modul de comportare al fainii in procesul de panificatie si se refera, in principal, la urmatoarele:

- capacitatea de hidratare (de a absorbi apa) pentru formarea aluatului de consistenta normala;

- puterea fainii (insusire de a forma aluat cu anumite proprietati reologice, adica elastico-plastice);

- capacitatea de a forma si retine gazele de fermentatie.

Capacitatea de hidratare reprezinta insusirea fainii de a absorbi apa atunci cand vine in contact cu ea la prepararea aluatului. Capacitatea de hidratarea a fainii conditioneaza randamentul si calitatea produselor. Ea variaza in functie de urmatorii factori:

- cantitatea si calitatea glutenului, fiind superioare la fainurile cu continut mai mare de gluten, de mai buna calitate;

- gradul de extractie al fainii, fiind mai mare la fainurile negre (de extractie avansata), datorita continutului sporit de tarate care absorb multa apa;

- finetea fainii, respectiv granulatia, hidratarea fiind mai mare la fainuri fine, intrucat la acestea suprafata de contact a particulelor cu apa este mult mai mare;

- umiditatea fainii care, cu cat este mai mare cu atat reduce capacitatea de hidratare.

"Puterea" fainii reprezinta acea insusire tehnologica de a forma aluat cu anumite proprietati reologice in parcursul folosirii ei pentru obtinerea porduselor de panificatie. Aceasta insusire a fainii se datoreste atat continutului in gluten, cat si calitatii lui.

Capacitatea de a forma si retine gazele de fermentatie reprezinta o insusire de mare importanta a fainii, cu deosebire pentru aluatul care este supus afanarii pe cale biochimica, de aceasta capacitate depinzand volumul produselor si porozitatea miezului. Formarea si retinerea gazelor se caracterizeaza prin cantitatea de CO2 produsa in aluat, cand este supus fermentatiei timp mai indelungat (4-5 h) si prin cantitatea ce o poate retine aluatul. La o capacitate mare de formare si retinere a gazelor produse sunt bine afanate, au volum sporit si miezul elastic.

Formarea gazelor este conditionata de continutul fainii in zaharuri simple (glucoza, zaharoza, maltoza), precum si de actiunea fermentilor care descompun amidonul pana la zaharuri fermentescibile.

Retinerea gazelor de fermentatie in aluat depinde, in cea mai mare parte, de cantitatea si de calitatea glutenului. Dintr-o faina de calitate buna sau foarte buna se obtine aluat care retine o parte insemnata a gazelor de fermentatie. In consecinta, produsele fabricate au volum mare, porozitate dezvoltata si fina, se coc usor si sunt mai asimilabile.

Verificarea calitatii fainii

La unitatile de panificatie si produse fainoase calitatea fainii se verifica cu ocazia receptiei, prin stabilirea caracteristicilor senzoriale (organoleptice) si fizico-chimice, si compararea lor cu cele prevazute in normativele de calitate.

Conform normativelor in vigoare se verifica: culoarea fainii, mirosul, gustul, infestarea, impuritatile mecanice, granulatia (finetea), continutul in gluten umed, umditatea, cenusa, si in caz de dubiu, aciditatea.

Verificarea culorii se face, in mod curent, prin metoda Pekar, iar in laboratoarele cu dotare complexa, prin metoda colorimetrica. Metoda Pekar se bazeaza pe compararea culorii probei de analizat, cu culoarea unor etaloane de faina, stabilite pe tipuri.

Verificarea mirosului se face asupra unei probe de faina introdusa intr-un pahar de laborator, peste care se adauga apa calda (la 60-70°C), sau asupra unei probe mici, care se freaca usor intre palme.

Gustul se verifica masticand in gura circa 1 g din proba de faina. O data cu aprecierea gustului se stabileste eventuala prezenta a impuritatilor minerale (pamant, nisip etc), prin scrasnetul caracteristic pe care acestea il produc la masticarea intre dinti.

Infestarea se verifica prin examinarea, cu lupa, a restului obtinut in urma cernerii cantitatii de 0,5 kg faina, prin sita nr. 4xx (cu ochiuri de 300

Impuritatile metalice sub forma de pulbere si eventual aschii se determina gravimetric, dupa ce se colecteaza cu ajutorul unui magnet cu putere de retinere de minimum 5 kg, care se trece pe deasupra unui strat subtire format din 1 kg faina

Granulata (finetea) fainii se determina prin cernerea manuala sau mecanica a unei probe de 100 g, prin sitele specifice (in ceea ce priveste marimea ochiurilor) tipului respectiv de faina si cantarirea separata a reziduului ("refuzului") de pe sita mai rara si ceea ce trece ("cernutului") prin sita mai deasa.

Continutul de gluten umed se determina prin cantarirea substantelor proteice separate sub forma de gluten, obtinut prin spalarea cu solutie de 2% NaCl, a aluatului pregatit din 50g faina si 25 cm3 solutie de NaCl, dupa zvantarea glutenului rezultat.

Umiditatea fainii se determina prin stabilirea pierderii de masa in urma incalzirii in etuva, la 130°C, timp de 60 min, a unei probe de circa 5g faina.

Cenusa se determina prin calcinarea in cuptorul electric termoreglabil, la temperatura ridicata (600-900°C), a unei probe de 4-5 g faina, pana la obtinerea unui reziduu de culoare alba sau alba-cenusie, a carui greutate ramane constanta (la temperatura de 600°C - metoda lenta- durata calcinarii este de circa 6 h, iar la 900°C- metoda rapida- circa 2 h).

Aciditatea se determina prin titrarea cu solutie de NaOH 0,1n in prezenta fenoftaleinei ca indicator, a extractului apos format din 5g faina si 50 cm3 apa. Titrarea dureaza pana la aparitia culorii roz, care persista 1min.

Verificarea cantitatii fainii

Pe langa verificarea calitatii, faina este supusa si verificarii cantitatii primite, operatie numita receptie cantitativa.

In cazul fainii ambalate in saci, receptia cantitativa consta in stabilirea masei lotului, care se realizeaza verificand, prin sondaj, masa neta a sacilor cu faina, in care scop se cantareste fiecare al zecelea sac din lotul primit de la mori. Sacii cu faina luati din lot se cantaresc fie individual, fie in grupe de cate 5 sau 10 saci, pe cantar decimal, verificat din punct de vedere al preciziei de cantarire. La sfarsitul cantaririi sacilor luati prin sondaj, se calculeaza masa medie a sacilor, facandu-se astfel calculul intregului lot. Tara sacilor se stabileste pentru fiecare lot, cantarindu-se sacii dupa ce au fost goliti si scuturati, luandu-se prin sondaj cate unul din fiecare 10 saci.

In cazul fainii primite in vrac cu autocisternele, cantitatea de faina se stabileste prin cantarirea intregului lot, fie concomitent cu autocisterna, fie la trecerea in celule de siloz, cu ajutorul cantarelor automate.

1.1.2. Sare

Sarea comestibila (NaCl) se utlizeaza la fabricarea produselor de panificatie atat pentru ale da gust, cat si pentru a imbunatati proprietatile aluatului, facandu-l mai elastic. Actiunea tehnologica favorabila a sari in aluat se datoreste faptului ca exercita un efect de deshidratare asupra glutenului, fapt pentru care acesta devine mai compact, mai rezistent si cu o stabilitate mai buna. De asemenea, sarea inhiba activitatea enzimelor amilolactice si a microflorei fermentative.

Receptia sarii se face prin examen sensorial verificandu-se gustul, mirosul, culoarea si puritatea, prin metodele stabilite pentru acest scop, iar cantitativ se verifica masa neta a ambalajelor din lotul primit.

1.1.3. Apa tehnologica

La prepararea aluatului pentru fabricarea produselor de panificatie si fainoase se utilizeaza apa, in cantitati care variaza dupa capacitatea de hidratare a fainii, cantitatea celorlalti componenti lichizi ce se adauga in aluat (lapte, grasimi, oua etc.) si unele particularitati de obtinere a produselor corespunzatoare retetelor de fabricatie.

Rolul apei in aluat este dintre cele mai importante, deoarece in prezenta ei particulele de faina se hidrateaza si se formeaza glutenul, care conditioneaza obtinerea aluatului. La o cantitate insuficienta nu se asigura formarea completa a glutenului, obtinandu-se aluat de consistenta mare, cu elastisticitate redusa. La fabricarea produselor de panificatie aluatul prea consistent conduce la obtinerea produselor cu volum mic si pori nedezvoltati: totodata, apa absorbita de faina la framantare fiind insuficienta pentru desfasurarea in bune conditii a gelifierii amidonului din aluatul supus coacerii, produsele rezultate au miez sfaramicios, se usuca si se invechesc repede. Aluatul de consistenta prea redusa da produse aplatizate si porozitate grosiera.

Apa trebuie sa fie potabila, indeplinind conditiile stabilite din standardul ce priveste compozitia chimica si microbiologica. Se mai cere ca apa sa nu aiba gust sau miros straine, care ar putea modifica proprietatile senzoriale ale produselor.

De asemenea, apa trebuie sa aiba o duritate cuprinsa intre 5-20 grade (un grad de duritate reprezinta 10 mg CaO sau 7,14 mg MgO, intr-un litru de apa).

1.1.4. Drojdie de panificatie

Afanarea aluatului destinat produselor de panificatie se face cu ajutorul drojdiei pentru panificatie, numita si drojdie comprimata. Drojdia produce in aluat fermentatia alcoolica, cu degajare de CO2, care afaneaza aluatul.

Drojdia pentru panificatie reprezinta o aglomerare de celule din specia Saccharomyces cerevisiae si se obtine in fabricile de spirt, prin fermentatia melasei de zahar, la care se adauga saruri nutritive.

Adaugata in aluat, drojdia se inmulteste si produce, totodata, fermentatia alcoolica. Inmultirea celulelor are loc prin inmugurire, alcatuind lanturi de celule sau colonii.

In conditiile optime pe care le gasesc in aluat (temperatura de 25-28°C, mediu slab acid si apos, concentratia alcoolica maximum 2%), celulele de drojdie se inmultesc repede, inmugurind dupa aproximativ 30 de min. Fermentatia se desfasoara optim la temperatura de 35°C.

Drojdia introduce in aluat un complex de componenti biochimici care, pe langa realizarea afanarii aluatului, intervine si in alte procese. Astfel, in prezenta drojdiei stabilitatea aluatului scade, intrucat glutationul din drojdie actioneaza asupra glutenului, slabindu-i rezistenta, prin ruperea legaturilor disulfurice. De asemenea, drojdia contine enzime proteolitice, care participa alaturi de cele ale fainii la hidroliza proteinelor, diminuand consistenta aluatului. Activarea enzimelor proteolitice din drojdie reprezinta 25-50% din activarea proteolitica ce se desfasoara in aluat.

Pricipalele insusiri ale drojdiei de panifictie sunt: aspectul (culoarea si consistenta), mirosul si gustul, umiditatea si capacitatea de dospire in aluat sau durata de crestere (insusire biologica indicand puterea de fermentatie).

Aspectul, mirosul si gustul se verifica sensorial, observandu-se daca calupul de drojdie se prezinta ca o masa compacta cu suprafata neteda, nelipicioasa, de consistenta densa, avand culoarea cenusie pana la brun-deschis cu nuanta galbuie. Drojdia uscata are masa granulara, fara aglomerari, consistenta tare, sfaramicioasa, de culoare galben-cafenie uniforma. Mirosul caracteristic, usor de alcool sau de aluat proaspat si un gust placut de fructe denota ca drojdia este de buna calitate.

Umiditatea se determina prin uscarea in etuva, timp de 4 h la temperatura de 105°, a unei probe de circa 2g drojdie si stabilirea, prin cantarire, a pierderii de masa, exprimata in procente. Umiditatea maxima admisa este de 76% drojdia comprimata si 9% drojdia uscata.

Durata de crestere se determina prin masurarea timpului necesar pentru ca o bucata de aluat formata din 280 g faina de grau tip 600 si 5 g drojdie transformata in suspensie cu 160 cm3 solutie NaCl 2,5%, asezata intr-un vas din tabla si mentinuta in termostat la 35°C, sa creasca pana la inaltimea de 70 mm. Durata de crestere a drojdiei de calitate corespunzatoare este de maximum 90 min.

Receptia cantitativa a drojdiei pentru panificatie consta in verificarea masei nete a lotului primit, a numarului de ambalaje si a masei nominale.

CAPITOLUL 2

PROCESUL TEHNOLOGIC DE FABRICARE A SORTIMENTULUI "COVRIGI CU ADAOS"

2.1. Pregatirea materiilor prime

Pregatirea materiilor prime si auziliare reprezinta faza prealabila a procesului tehnologic , avand drept scop aducerea materiilor intr-o stare fizica potrivita pentru prepararea aluatului si desfasurarea fabricatiei. Astfel , unele materii se dizolva , se amesteca pentru omogenizare sau temperare , altele se separa de eventualele impuritati si asa mai departe.

Se va descrie modul in care se executa pregatirea materiilor prime si auxiliare mai importante , insistandu-se asupra unor procedee si utilaje moderne folosite in acest scop.

PREGATIREA FAINII

In principal , pentru prgatirea fainii se efectueaza urmatoarele operatii tehnologice :

- amestecarea loturilor de faina avand calitati diferite , spre a se obtine o masa de calitate omogena pentru o perioada cat mai lunga de timp , astfel incat produsele fabricate sa aiba calitate superioara si cat mai consistenta , iar procesul tehnologic sa se desfasoare permanent la parametrii stabiliti ;

- cernerea , pentru indepartarea eventualelor impuritati care au patruns in faina dupa macinare si pentru afanarea prin aerisire , in vederea impuritatii conditiilor de fermentatie a aluatului.

Dupa pregatire se recomanda trecerea fainii printr-o instalatie cu magneti , pentru separarea eventualelor impuritati metalice care nu au putut fi eliminate prin cernere sau a celor care au mai patruns in faina pe parcusrul operatiilor de pregatire.

AMESTECAREA FAINII

Fainurile primite in unitatile de panificatie si produse fainoare au , de obicei , proprietati fizico - chimice si de panificatie care variaza de la un lot la altul , expediat de aceeasi moara sau chiar de mai multe. Pe baza analizelor de laborator si eventual a probelor de coacere se trece la folosirea fainurilor in amestec , de obicei format din doua loturi , unul avand calitate mai buna si altul mai slaba.

CERNEREA FAINII

Dupa amestecarea corespunzatoare faina se cerne in mod obligatoriu , prin trecerea ei printr-o sita avand 7 - 8 ochiuri / cm ( respectiv nr. 18 -20) . prin aceasta cernere de control se indeparteaza eventualele impuritati ( sfori , scame , aschii etc ) , asigurandu-se puritatea fainii. Concomitent , ea se afaneaza , prin inglobarea aerului intre particule si , devine mai apta pentru prelucrare.

Se utilizeaza mai multe tipuri de cernatoare , in functie de nivelul tehnic al unitatilor de productie , si anume :

Cernatorul vibrator - reprezinta o constructie simpla , de realizat in cadrul fiecarei unitati.

Cernatorul virbrator prezinta o serie de avantaje , printre care productivitate mare ( 3000 kg / m , h) , constructie simpla , gabarit redus , control si intretinere usoara. Are urmaroarele dezavantaje : produce mult praf de faina , functioneaza cu trepidatii si n use poate instala la etajul superior salii de prezentare a aluatului.

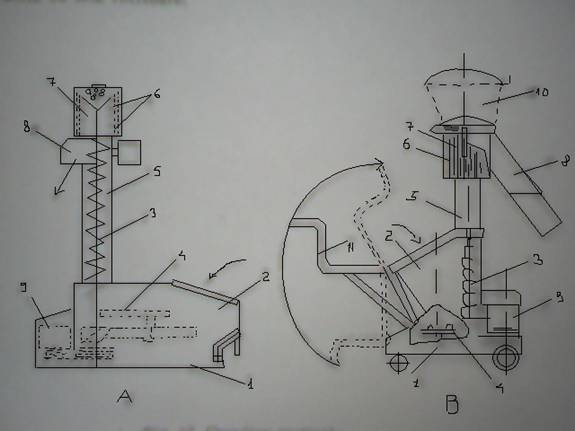

Cernatorul vertical - a capatat o mare raspandire in unitatile de panificatie si produse fainoase mici si mijlocii.

Cernatorul centrifugal orizontal se utilizeaza in fabricile mari , intrucat are productivitate ridicata.

Cernatorul centrifugal are productivitatea de 4000 kg/m-h.

PREGATIREA AFANATORILOR

Inainte de folosire , drojdia comprimata se desface in apa calda ( la 30-35°C ) , formansu-se suspensie , cu scopul de a se realiza o distribuire uniforma a celulelor bacteriene in masa semifabricatului supus fermentatiei si , in acest mod , o afanare uniforma a aluatului , respectiv a produselor.

Suspensia se prepara in proportie de 1 kg drojdie la 5 l apa. Pentru aceasta se foloseste agitatorul mecanic simplu , sau instalatia de pregatire centralizata.

PREGATIREA SARII

Sarea se foloseste dizolvata , atat cu scopul de a se repartiza uniform in masa aluatului , cat si pentru eliminarea impuritatilor minerale pe care le contine uneori. De obicei , se prepara solutie saturata de sare ( concentratia circa 30g / 100 ml , corespunzand la densitatea de 1,2 g / cm³ ) , care se filtreaza inainte de utilizare. Pregatirea sarii se face cu ajutorul dizolvatorului cu agitator , sau utilizand o instalatie continua de dizolvat.

PREGATIREA APEI TEHNOLOGICE

Apa tehnologica trebuie incalzita pana la o anumita temperatura care variaza de obocei intre 25 sC si 35 sC , in functie de temperatura necesara pentru aluat , temperatura fainii si anotimpul de lucru ( care determina pierderile de caldura in mediul inconjurator).

In acest scop se calculeaza , in prealabil , temperatura pe care trebuie sa o aiba apa tehnologica , aplicand urmatoarele relatii , pentru fiecare din cele doua situatii practicate in unitatile de panificatie , dupa cum urmeaza :

la prepararea maielei ( faza anterioara aluatului) , sau la prepararea

F ∙ cf ( Tm - T1 )

Ta = Tm + + n (sC) , in care :

A ∙ ca

T a = temperatura necesara a apei , in sC , sau a aluatului peparat pe cale directa , in sC

2.2. Dozarea materiilor prime

2.3. Prepararea si prelucrarea aluatului

Aluatul pentru covrigi se poate prepara atat prin metoda directa , cat si prin metoda indirecta ( cu maia) , ultima fiind cea mai indicata , intrucat garanteaza calitatea produsului. Practicarea medodei directe se recomanda atunci cand faina este de slaba calitate sau cand se fabrica covrigi mici ( pana la 50 g ) .

Aluatul se prepara de condisteanta mare ( legat ) , respectiv se foloseste o cantitate de 30 - 40 l apa la 100 kg faina.

Framantarea maielei si a aluatului - se realizeaza cu ajutorul unui malaxor puternic , special pentru aluat tare , cu brate orizontale si cuva fixa.

Bratele de framantare ( unele malaxoare au numai un singur brat) pot avea diferite forme ( in Z , de ax cu palete etc. ) si au turatii diferentiate ( de exemplu , 37rot / min unul si 31 celalalt).

Framanarea dureaza 15 - 30 min , in functie de calitatea fainii , si se executa cu mare grija , intrucat prelungirea duratei de framantare este cea prescrisa degradeaza brusc calitatea aluatului , care fiind de consistenta mare se incalzeste repede provocand coagularea glutenului

Prepararea unui aluat moale conduce la obtinerea covrigilor aplatizati , cu porozitate mare , neuniforma si care formeaza repede zbarcituri la suprafata.

In cazul cand aluatul are temperatura prea mare , miezul covrigilor prezinta craparuti inelare , iar cand aluatul este prea rece , covrigii nu au coaja lucioasa , iar gustul este slab , aciditatea lor fiind necorespunzatoare.

Fermentarea maielei si a aluatului are loc in cuve mobile ( care se acopera cu panze curate ) , la temp de 26 - 30 ◦C si dureaza 240 - 260 min in cazul maielei si 60 - 90 min in cazul aluatului. Maiaua bine fermentata are volumul mare ( este crescuta ) ,stratul de faina care s-a presarat pe suprafata se desface in mai multe directii , maiaua are miros puternic de alcool si structura sponcioasa ( foarte poroasa ) , iar in ruptura aspect de uascat. Aciditatea maielei trebuie sa fie de 3 - 4 grade. Aluatul bine fermentat este neted , se intinde in fibre paralele , este elastic , nelipicios , in masa apar pori si are miros placut de alcool. Structura lui in ruptura este poroasa , uniforma si cu aspect de uscat. Aciditatea trebuie sa fie de circa 2 grade. Aluatul nefermentat este dens si se rupe greu , iar covrigii rezultati au miezul compact , pete arse si basici la suprafata. Aluatul pre fermentat se rupe usor , din el rezultand covrigi palizi , duri , lipsiti de fragezime si cu gust acru.

Prelucrarea aluatului fermentat - cuprinde urmatoarele operatii : divizarea in bucati , modelarea fititului de aluat , formarea covrigilor, dospirea finala. Aceste operatii se executa manual sau cu masini de constructie speciala.

La prelucrarea manuala se procedeaza in doua moduri. In primul caz din masa de aluat se taie bucati de 1 - 2 kg si , prin modelarea cu palmele pe masa de lucru ( intindere si rasucire ) , se formeaza un suc gros din care , incepand cu unul din capete , se modeleaza un sul mai subtire (fitil ) , care trebuie sa aiba grosimea uniforma , stabilita in functie de forma si greutatea covrigului. Din acesta se formeaza covrigii , prin infasurarea fitilului pe un deget sau mai multe , in functie de marimea covrigului , dupa care marimea se rupe , caperele lui se petrec unul peste altul si se ruleaza incheietura pana se obtine o sudare buna si de grosime uniforma cu restul covrigului.

In al doilea caz se rup din sulul gros de aluat bucati corespunzatoare masei pe care trebuie sa o aiba covrigul , se modeleaza in fitiluri , din care apoi se obtin covrigii in forma de inel simplu sau impleit in forma de opt.

O mare atentie la modelarea covrigilor trebuie acordata incheieturii , care trebuie sa fie bine sudata , intrucat o incheietura sudata incorect duce la defacerea covrigilor in faza de oparire si coacere. De asemenea executarea unor operatii de modelare in mod necorespunzator reprezinta cauza obtinerii de covrigi cu defecte , ca spre exemplu : comprimarea insuficienta a fitilului conduce la covrigi cu umflaturi locale , crapaturi si basici arse ; neregularitatea intinderii fitilului , covrigi deformati si cu goluri inelare in mieji ; uscarea fitilului la suprafata - covrigi zbarciti , cu suprafata mata si crapaturi transversale ; modelarea fitilului timp prea indelungat - covrigi cu suprafata palida si neuniform dezvoltati ; folosirea unei canitati prea mari de faina - covrigi cu suprafata aspra.

Dupa modelare , covrigii se lasa pentru dospirea finala , direct pe masa de modelat , timp de 2 - 4 minute , durata ce variaza cu calitatea , consistenta si compozitia aluatului , precum si cu temperatura spariului de dospire , care trebuie sa fie de 30 - 35 ◦C.

2.4. Coacerea si depozitarea covrigilor

Inainte de a se trece la cuptor,covrigii dospiti sunt supusi unui tratament de oparire, care se face in cazane cu apa fierbinte continand zahar sau glucoza in proportie de 3-4,5%.Aceasta operaratie are drept scop formarea unui strat subtire de amidon gelifiat la suprafata covrigilor, strat care, in timpul coacerii,se dextrinizeaza si caramelizeaza,ceea ce da o culoare frumoasa galben-aurie si un luciu placut produsului.Zaharul sau glucoza din apa de oparire contribuie la formarea culorii produsului.

Totodata, prin oparire se coaguleaza substantele proteice din stratul periferic si covrigii devin "cartilaginosi", cu forma mai stabila,iar procesul de fermentatie se opreste, astfel incat se evita formarea gaurilor in miezul produsului.

Oparirea dureaza 2-3 min.ea determinandu-se atunci cand covrigii incep sa pluteasca la suprafata solutiei de oparire (intrucat prin incalzire s-a intersificat fermentatia, ducand la cresterea volumului) iar la apasarea cu degetul nu se deformeaza fiind elastici (cartilaginosi). Prelungirea duratei de oparire face ca produsele sa capete o culoare albastruie, iar oparirea insuficienta, sa devina zbarciti. Introducerea covrigilor in vasul pentru oparire se face in serii, cu multa atentie, pentru a nu se produce aglomerarea si lipirea lor.

Dupa oparire covrigii se scot din cazan cu ajutorul unei linguri-strecuratoare, se lasa sa se scurga pe o tava perforata,dupa care se presara cu mac,susan sau sare si apoi se aseaza dinstantat pe o scandura ingusta (siripca), in vederea coacerii. Introducerea sau scoaterea neglijenta a covrigilor din cazanul de oparire provoaca deformarea lor, desprinderea la incheietura sau aglomerarea intre ei.

Coacerea covrigilor se executa, de obicei, in cuptoare de caramida de constructie speciala, numite "cuptoare cu iluminare", acestea avand gura de acces larga si fara usa de inchidere, spre a permite manipularile ce se fac cu covrigii in timpul coacerii, iar in partea laterala, in interiorul camerei de coacere, se afla montat un arzator care produce flacara pe toata lungimea vetrei.

PROCESELE CARE AU LOC IN ALUATUL SUPUS COACERII

Procesele esentiale care au loc in aluatul supus coacerii sunt: incalzirea, modificarea amidonului si modificarea proteinelor. Aceste procese stau la baza transformarii aluatului in produse bune de consum.

Incalzirea aluatului

Datorita temperaturii ridicate din camera de coacerii a cuptorului se produce schimbul de caldura intre bucatile de aluat si elementele incalzite ale cuptorului. Se realizeaza astfel incalzirea aluatului, proces care reprezinta principala cauza a tuturor celorlalte procese si modificari care au loc la coacerea painii.

Bucata de aluat se incalzeste treptat, mai puternic straturile exterioare si in masura din ce in ce mai mica cele dinspre centrul bucatii.

Datorita incalzirii se modifica si umiditatea bucatii de aluat, astfel ca, dupa 2-5 min de la introducerea in cuptor, stratul periferic al bucatii de aluat isi pierde toata umiditatea, pe care o degaja sub forma de vapori in camera de coacere si astfel ia nastere coaja painii.

Modificarea amidonului

In procesul de coacere, amidonul din aluat sufera cele mai mari transformari, concretizate in principal prin degradarea termica (gelifierea) si degradarea enzimatica.

Degradarea termica se produce datorita temperaturii la care este supus aluatul in timpul coacerii, ceea ce face ca granulele de amidon in prezenta apei sa se gelifice. Acest fenomen reprezinta procesul coloidal de baza pentru formarea miezului painii.

Degradarea enzimatica este influentata de temperatura la care este supus aluatul in timpul coacerii, deoarece exercita asupra procesului amiolitic o dubla influenta, modificand simultan starea fizica a amidonului si conditiile de actiune a amilozelor. In acest mod, degradarea enzimatica a amidonului ajunge la o intensitate maxima, dupa care procesul este oprit ca urmare a distrugerii termice a amilazelor.

Pentru coacere covrigii se aseaza impreuna cu scandura langa flacara, unde se mentin circa 2 min, timp in care suprafata lor se zvanta si capata un luciu galbui, caracteristic, apoi se rastoarna de pe scandura pe partea cealalta, in vederea coacerii. Din 2 in 2 min, cu o lopatica ingusta si subtire (cociorva), se deplaseaza covrigii din fata inspre interior si dinspre partea injectorului inspre partea opusa, pe toata latimea vetrei, pentru coacerea lor cat mai uniforma. Covrigii copti se scot din cuptor cu lopatica ingusta si subtire, cu care se culege fiecare rand de covrigi, pe masura ce se coc.

Coacerea se face la temperatura de 180-250 sC, timp de 10-20 min, in functie de marimea covrigilor si compozitia aliatului.

Introducerea necorespunzatoare a covrigilor in cuptor, folosirea scandurii nesterse coacerea insuficienta sau exagerata reprezinta cauze principale pentru obinerea covrigilor cu defecte (deformati, lipiti, murdari, insuficient rumeniti sau cu suprafata arsa, miez intunecat si roscat).

Pentru coacerea covrigilor se pot folosii si alte cuptoare, similare cu cele pentru paine, in cazul cuptoarelor cu functionare continua operatiile efectuandu-se pe cale mecanizata. Astfel, incarcarea se face cu o banda transportoare, care culege covrigii ce plutesc in vasul pentru oparire si ii transport pe banda-vatra a cuptorului, iar presararea se executa cu ajutorul unui dispozitiv vibrator montat deasupra benzii de alimentare.

Covrigii copti in acest mod nu se ridica insa la nivelul de calitate al celor copti in cuptoarele "cu iluminare".

Depozitarea si pastrarea covrigilor se face in incapere uscate, curate, ferite de umezeaza, de mirosuri straine, la o temperatura a mediului de circa 18 oC. Pentru depozitare, covrigii copti, dupa ce au fost sortati pentru indepartarea celor deformati, arsi, rupti, se insira pe sfoara ori se aseaza in cosuri sau ladite. Sirurile de covrigi se atarna pe stelaje speciale, spre a se evita lovirea si deformarea lor, iar cosurile se aseaza astfel incat sa fie bine aerisite. Covrigii mici se mbaleaza in pungi de ceolofan sau hartie pergaminata. In aceste conditii, produsele se pot pastra timp de cateva luni (3-6 luni), fara degradarea calitatii.

CERNATORUL VERTICAL

Cernatorul vertical a capatat o mare raspandire in unitatile de panificatie si produse fainoase mici si mijlocii.

Exista doua tipuri de astfel de cernatoare , unul cu sita fixa si altul , mai modern , cu sita rotitoare.

Cernator certical :

a- tipul cu sita fixa ; b- tipul cu sita totitoare ;

1 - batiu ;

2 - palnie de alimentare ;

3 - transportor cu melc ;

4 - dispozitiv pentru alimentarea melcului ;

5 - tubul melcului ;

6 - sita de cernere ;

7 - dispozitiv de curatire a sitei ;

8 - tub pentru curgerea fainii cernute ;

9 - motor electric ;

10 - palnie de alimentare cu paine uscata pentru pesmet ;

11 - dispozitiv de rasturnare a sacului .

CALCULE TEHNOLOGICE

CAPITOLUL 3 CARACTERISTICILE COVRIGILOR CU ADAOS

CAPITOLUL 4 METODE DE ANALIZA

1. Determinarea continutului de apa

Principiul metodei

Se determina pierderea de masa prin incalzirea de 130 ± 2sC .

APARATURA :

- etuva electrica termoreglabila.

- fiole de cantarire cu capac , de preferinta din aluminiu , de diametrul de 50 mm si inaltimea de 30mm.

Mod de lucru

Intr-o fiola de cantarire cu capac, adusa in prealabil la masa constanta , cu precizie de 0,001 g , circa 5 g din proba pregatita conform pct.22 procedeul I .

Fiola cu capacul alaturi se introduce in etuva incalzita in prealabil la 140-145 sC.

Se regleaza etuva la 130 ± 2 sC si se continua incalzirea fiolei cu continut timp de 45 minute la aceasta temperatura. Apoi fiola se scoate din etuva , se acopera cu capacul si se introduce intr-un exnicator continand clorura de calciu anhidra.

Dupa racire , pana la temperatura ambienta , fiola se cantareste cu precizie de 0,001 g .

Se efectueaza in prealabil doua determinari din aceeasi proba pentru analiza.

CALCUL

Continutul de apa se calculeaza cu formula :

m1 - m2

Apa = ▬▬▬▬▬▬ x 100 in care :

m1 - m0

M1 - masa fiolei cu produs inainte de uscare , in grame ;

M2 - masa fiolei cu produsul dupa uscare , in grame ;

M0 - masa fiolei , in grame.

Rezultatul se calculeaza cu doua zecimale si se rotunjeste la o zecimala.

Ca rezultat se ia media aritmetica a celor 2 determinari efectuate in paralel , daca sunt indeplinite contitiile de repetabilitate.

REPETABILITATEA

Diferenta dintre rezultatele a 2 determinari paralele , efectuate de aceeasi operator , in cadrul aceliasi laborator , nu trebuie sa depaseasca 0,5 g apa la 100 g proba.

2. Determinatea capacitatii de hidratare

Principiul metodei

Se determina cantitatea de faina , corespunzator unei cantitati cunoscute de apa necesara pentru formarea unui aluat de consistenta normala , in conditii stabilite.

Mod de lucru

Se umple o capsula sau un mojar de portelan cu faina din proba de analizat si se niveleaza suprafata fainii cu o rigla de lemn. Se face o adancitura cu mana , prin apasare cu un pistil.

Se masoara cu pipeta , 10 cm² apa curenta cu temperatura de 18 - 20 sC si se intorc in adancitura formata in faina. Se mesteca apa si cu faina cu care vine aceasta in contact , la mai buna omogenizare a aluatului format.

Se continua framantarea aluatului , pana se ajunge la o consistenta normala , inglobandu-se treptat cate putina faina , cat si aluatul ramas eventual pe spatula sau pe mina.

Aluatul se considera de consistenta normala cand la atingerea acestuia cu o bucata de sticla nu se lipeste de ceasta.

Aluatul astfel obrinut se aseaza direct poe platanul balantei si se cantareste cu precizie de 0,001 g.

Se efectueaza doua determinari din aceeasi proba pentru analiza.

CALCULUL SI EXPRIMAREA REZULTATELOR

Capacitatea de hidratare , exprimata in procente apa , se calculeaza cu formula capacatii de hidratare :

M1

▬▬ x 100 ( % )

M - m1

In care :

M1 - masa apei folosita la determinarea in grame.

M - masa aluatului rezultat dupa framantare ,in

grame.

Rezultatele se exprima cu o zecimala. Ca rezultat se ia media aritmetica a celor doua determinari daca sunt indeplinite.

Repetabilitate

Diferenta dintre rezultatele a doua determinari paralele , efectuate de acelasi operator , in cadrul aceluiasi laborator , din ceeasi proba trebuie sa nu depaseasca 1,2 g apa la 100 g proba.

3. Determinarea aciditatii

Principiul metodei

Extractul apos al probei de analizat se titreaza cu solutie de hidroxid de sodiu 0,1 m in prezenta fenolftaleinei ca indicator.

Reactivi :

-- hidroxid de sodiu , solutie 0,1 m.

-- fenolftaleina , solutie 1% in alcool etilic 70% volum.

Mod de lucru

Din proba de analizat pregatita conform pet. 2.2 procedeul I , se cantareste 25g miez , cu presiune de 0,01 g si se introduce intr-un vas de sticla de 500 cm³ cu dop slefuit. Se aduga 30 - 75 cm³ dintr-o cantitate de 250 cm³ apa , masurata cu un cilindru gradat.

Se amesteca proba cu o bagheta de sticla prevazuta la capat cu cauciuc , pana la obtinerea unei paste omologate.

Dupa omogenizare , se adauga apa pana la circa 200cm³ , se agita totul 3 minute , se adauga restul de apa din cilindru si se amesteca , avand toate particularitatile de proba de pe peretii vasului si de pe bagheta cu lichid.

Se lasa in repaus 5 minute . Din solutia decantata se pipeteaza 50 cm³ ( corespunzato la 5g de proba) , cu ajutorul unei pipete prevazute cu varf cu un filtru din sita metalica , pentru a evita patrunderea particulelor de probe in pipeta.

Cei 50 cm³ de filtrat se introduc intr-un vas Erlenmeyer curat , se adauga trei picaturi de solutie de dioxid de sodiu , pana la aparitia culorii roz , care persista circa 30 secunde.

Se efectueaza in paralel doua determinari din aceeasi proba.

CALCULUL

Aciditatea se exprima in grade de aciditate. Un grad de aciditate reprezinta aciditatea din 100 g proba care se neutralizeaza cu 1 cm³ hidroxid de solutie n.

Aciditatea se calculeaza cu formula :

M1

Aciditate = ▬▬ x 100 ( grade de aciditate 100 g

M - m1 produs ) in care :

V - volumul solutiei de hidroxid de sodiu 0,1 n folosit la titrare , in centimetri cubi

M - masa probei corespunzatoare vulumului de filtrat luat pentru determinare , in grame ( 5 )

Rezultatele se calculeaza cu o zecimala. Ca rezultat se ia media aritmetica a celor 2 determinari , daca sunt indeplinite conditiile de repetabilitate.

Repetabilitate - diferenta dintre rezultatele a 2 determinari paralele efectuate de acelasi operator , in cadrul aceluiasi laborator , nu trebuie sa depaseasca 0,2 grade aciditate la 100g proba.

Capitolul 5

MASURI DE PROTECTIA MUNCII SI IGIENA IN INDUSTRIA ALIMENTARA

Protectia muncii: este parte integranta a procesului de productie si are ca scop asigurarea conditiilor de munca, luare tuturor masurilor pentru evitarea accidentelor si a imbolnavirilor profesionale. Scopul masurilor generale de protectia muncii este de a evita producerea accidentelor de munca in cadrul activitatii elevilor si de a se da elevilor notiunile de baza, necesare unei desfasurari normalesi corecte a lucrarilor pe care acestia le vor executa.

Toti elevii sunt obligati sa se prezinte la instruirea practica cu echipamentul de lucru corespunzator (salopeta incheiata, basca sau batic). Este interzisa purtarea fularului sau a cravatei.

Utilajele nu vor fi pornite decat numai cu aparatorile de protectie specifice montate. Aceste aparatori nu vor fi indepartate de la locul lor in timpul functionarii utilajului.

In caz de defectiune a utilajului, orice interventie sau reparatie se va face numai cu avizul si in prezenta profesorului sau maiestrului instructor si dupa oprirea utilajului si asigurarea impotriva unei porniri accidentale, prin scoaterea lui de sub tensiune. Atat la tabloul unde se afla sigurantele cat si la automatul de pornire, se vor pune tablite avertizoare.

Pornirea si oprirea utilajelor electrice se vor face numai de pe podete izolante, in scopul evitarii electrocutarilor.

Este interzis a se lucra cu utilaje defecte sau neetanse.

Nu se admit reparatii la aparatele si organele de masini in timpul functionarii acestora. Orice reparatie va fi executata numai dupa oprirea lor.

Este interzis urcarea cu picioarele pe conducte, armaturi, utilaje etc. Accesul la instalatie se va face numai pe scari si platforme special amenajate.

Orice lucrari de intretinere si reparatii se vor executa numai cu scule bune si verificate. Se interzice folosirea sculelor defecte.

Este strict interzisa intrarea in interiorul diverselor recipiente fara a se lua masurile corespunzatoare de siguranta si supraveghere.

Pornirea unui utilaj scos din reparatie se va face numai dupa ce profesorul a verificat starea tehnica a utilajului.

Nu se vor lasa descoperite capacele de la canalele de cabluri, canalizare etc.

Se interzice parasirea de catre elevi a locului de munca fara o aprobare din partea profesorului. Nu se lasa utilajele in functiune nesupravegheate.

Se vor pastra in stare de functionare perfecta dispozitivele si materialele destinate stingerii incendiilor. Se interzice folosirea lor in alte scopuri.

Pornirea incalzirii cu abur a instalatiilor se face prin deschiderea treptata a robinetelor, cu by-passurile oalelor de condens deschise, pentru a se evita asa-zisele "lovituri de berbec", care pot avea urmari grave.

Se interzice stropirea cu apa sau cu alte lichide a motoarelor electrice pentru ca exista pericol de electrocutare.

Manevrarea substantelor toxice sau caustice se vor face numai dupa ce exista tot echipamentul de protectie corespunzator lucrarii.

Exploatarea si intretinerea recipientelor sub presiune se va face conform normelor Inspectoratului de stat pentru controlul instalatiilor de ridicat.

Este interzis consumul de alimente in laborator. Gustarea poate fi servita in pauza, dupa ce elevii si-au spalat bine mainile, si numai in locuri special amenajate.

Este strict interzis elevilor de a manevra alte butoane, robineti, utilaje sau agregate, in afara celor prevazute in lucrarea la care au fost repartizati.

La inceputul fiecarei lucrari sau la fiecare schimbare de tema sau lucrare care necesita folosirea altor scule, utilaje, masini etc., se va efectua un instructaj de protectie a muncii specific lucrarii respective.

Se atrage atentia tuturor elevilor ca sunt direct raspunzatori de respectarea normelor de protectie a muncii. Orice incalcare a acestor norme va fi sanctionata conform legilor referitoare la respectarea normelor de protectie a muncii si de prevenire si stingere a incendiilor.

Instructajul la locul de munca, se efectueaza de catre maistrul-instructor sau profesorul care raspunde de instruirea elevilor. Acest instructaj se face cu scopul de a-i familiariza pe elevi cu conditiile specifice locului de munca si cu masurile de protectie a muncii pe care trebuie sa le respecte in timpul lucrului. In cadrul acestui instructaj se va insista asupra urmatoarelor probleme:

- organizarea rationala a locului de munca, pastrarea ordinii, curateniei si disciplinei;

- descongestionarea cailor de acces;

- prezentarea cazurilor care pot provoca accidente de munca si imbolnaviri profesonale;

- indicarea partilor periculoase ale utilajelor si locurilor de munca;

- necesitatea folosirii si intretinerii aparatoriilor si dispozitivelor de protectie;

- utilizarea corecta a dispozitivelor de pornire si oprire a utilajelor;

- indicarea echipamentului de lucru si de protectie prevazut in normativ;

- folosirea in conditii corespunzatoare a instalatiilor si mijloacelor de transport.

Saptamanal se va efectua, obligatoriu, in toate unitatiile de productie, prin intreruperea lucrului, curatenie generala, constand in :

- curatirea de praf si paianjeni a peretilor, usilor, ferestrelor, luminatoarelor, gurilor de ventilatie, radiatoarelor, cu peria sau carpa uda;

- spalarea peretilor faiantati sau "uleiati" si a pardoselilor, folosind apa calda la 45-500C cu 1-1,5% soda calcinata sau 1-2% detergenti aniotici ( de tip Abla, Dero), dupa care se va face clatirea cu jeturi de apa si stergerea cu carpe;

- curatirea instalatiilor de cernere, transport interfazic si depozitare temporara a fainii, prin desfacere, scuturare si periere in vederea eliminarii posibilitatilor de infestare cu daunatori;

- curatirea utilajelor si ustensilelor din lemn care vin in contact cu aluatul (panacoade, rafturi, plansete, mese etc.), prin razuire si oparire cu solutie de soda calcinata (1-1,5%), iar in cazul ca se constata semne de mucegaire, prin raschetarea si tratarea cu o solutie de soda calcinata (2%), la temperatura de 50-600C;

- indepartarea impuritatiilor si spalarea instalatiilor pentru prepararea solutiei de sare si a suspensiei de drojdie cu solutie calda de soda calcinata (1-5%);

- spalarea dulapurilor frigorifice cu solutie de detergenti anionici (1-2%) la temperatura de 35-400C si dezinfectarea cu solutie de bicarbonat (1%), apoi uscarea suprafetelor respective;

- spalarea si schimbarea echipamentului de protectie sanitara a semifabricatelor (panze pentru cuve, panacoade, dospitoare etc.);

- spalarea tavilor si formelor pentru coacerea produselor cu solutie de soda calcinata (1-1,5%) la temperatura de 45-500C si termotratarea prin ardere in cuptor.

Mentinerea starii de igiena presupune si unele operatii legate de varuirea peretilor din salile de fabricatie si depozite (ori de cate ori este nevoie sau cel putin de doua ori pe an), combaterea mucegaiului de pe pereti si plafoane utilizandproduse fungistatice (la terminarea sau dupa oprirea productiei, evacuarea produselor si asigurarea protectiei utilajelor).

Ambalajele si mijloacele specializate pentru transportul produselor trebuie intretinute, de asemenea, in cea mai buna stare de igiena. In aceasta privinta normele prevad, printre altele, urmatoarele :

- este interzisa utilizarea ambalajelor in stare murdara sau deterorata

BIBLIOGRAFIE

1. Moldoveanu Gh,Dragoi M,Niculescu N,-Utilajul si tehnologia panificatiei

si produselor fainoase, Editura Didactica si

Pedagogica, Bucuresti ,1993

Nomenclatorul Standardelor de Ramura si

Intreprindere;

3. *** Culegere de Standarde romane comentate,

Productiile cerealiere de morarit,

panificatie, paste fainoase si biscuiti,

Bucuresti, 1998;

Industria alimentara - Produse finite,

materii prime si auxiliare (colectie STAS).

Aplicatii si probleme de tehnologie in

industia alimentara, Editura Didactica si

Pedagogica- Bucuresti, 1979

Copyright © 2025 - Toate drepturile rezervate