| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

VOPSELE PE BAZA DE RASINI SOLUBILE IN APA DESTINATE ACOPERIRIILEMNULUI

1. INTRODUCERE

Vopselele pentru lemn au o lunga traditie, incepand cu vechea China. In Europa, se foloseau in trecut solutii ale rasinii de molid in ulei de in.

La inceputul secolului trecut, s-au dezvoltat rasini sintetice speciale cu proprietati imbunatatite, cum ar fi rasinile alchidice, fenolice sau carbamidice. Toate aceste sisteme sunt sisteme pe baza de solventi, cu miros mai mult sau mai putin puternic [19].

Urmatoarea etapa a evolutiei a fost dezvoltarea si producerea dispersiilor polimerice pe baza de apa. Hoechst AG si acum Clariant AG, a inceput dezvoltarea acestora in 1930, sub numele de dispersii tip Mowilith. In anii 1940 s-au obtinut mari succese in ceea ce priveste protectia suporturilor de lemn cu dispersii tip Mowilith. Un exemplu ’’istoric’’ de acoperire pe baza de Vinilacetat/Dibutilmaleat este Mowilith DM 2H, utilizat in Austria pentru protectia suprastructurilor de lemn ale vagoanelor de cale ferata.

Astazi, in urma schimbarilor legislatiei Europene si a altor tari in ceea ce priveste protectia mediului, liantii diluabili cu apa devin din ce in ce mai atractivi pentru formularea de acoperiri cu continut scazut de solvent destinate lemnului.

Dezvoltarea la nivel mondial a legislatiei referitoare la inlaturarea sau reducerea continutului de solventi organici se rezuma la America de Nord si Europa, zone care nu in mod intamplator sunt considerate « port-drapelul » productiei de vopsele.

In industria Europeana de vopsele exista in general o tendinta puternica de reducere a continutului de solventi, respectiv a nivelului VOC (Compusi Organici Volatili), in vopsele si sisteme de acoperire [19].

Una dintre alternative este data de inlocuirea acoperirilor cu un nivel VOC mare, pe baza de lianti diluabili cu solventi, cu sisteme pe baza de apa, cu un nivel VOC redus.

Introducerea unei legislatii stricte este un proces destul de lent, iar efectul ultimei Directive europene asupra standardizarii in ceea ce priveste reducerea VOC in industria mobilei, nu s-a facut simtita inainte de anul 2005. Nu sunt implicate industriile mici care se preocupa cu pregatirea substratului si care folosesc mai putin de 15 000 kg solvent/an. Se face insa o deferenta intre producatorii de vopsele, mici si mari, respectiv intre cei care consuma intre 15 si 25 de tone de solvent in medie pe an si cei care consuma peste 25 de tone de solvent in medie pe an.

Datorita directivelor Comunitatii Europene, se asteapta in 2007 o reducere cu aproximativ 55% a sistemelor conventionale pe baza de solventi, comparativ cu anul 1998.

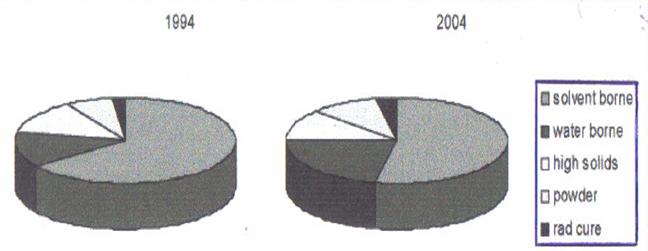

Figura 30. : Situatia rasinilor diluabile cu apa in Europa

In Europa a fost o crestere a segmentului de piata pentru sistemele pe baza de apa de la 13% in 19994 la aproximativ 22% in 2004 (date raportate la intrega piata europeana de vopsele).

Figura 31. Piata europeana de vopsele1994-2004

Gradul de penetrare pe piata a vopselelor industriale pe baza de apa destinate acoperirii lemnului, nu este inca suficient de mare (circa 7% din totalul productiei de vopsele lichide pe baza de solventi din Europa) si este partial influentat de legislatie. Un rol important il au avantajele de ordin tehnic : durata de uscare, rezistenta la intemperii si la frecare sau beneficii ale utilizatorilor de tipul : curatirea usoara a echipamentului utilizat la aplicarea vopselei, absenta mirosului, risc scazut de incendiu.

Circumstantele economice au de asemenea influenta importanta : pretul noilor materiale, pierderi minime la aplicare si costurile introducerii de tehnologii noi si performante ; cu alte cuvinte, ne putem permite?

Sistemele pe baza de apa reprezinta cea mai mare rata de crestere comparativ cu alte sisteme alternative de acoperire.

Au fost dezvoltate diferite sisteme de lianti destinate acoperirilor de de protectie a lemnului. Cel mai cunoscut sistem pentru acoperiri neindustriale destinate lemnului, sunt dispersiile polimerice, emulsiile alchidice sau pe baza de ulei solubile in apa si dispersiile poliuretanice (PUD’s).

Discutiile sustinute si colaborarea cu producatorii si utilizatorii de vopsele, au scos in evidenta deficientele tehnologiei pe baza de apa si aspectele care ar trebui imbunatatite pentru a putea face posibila penetrarea mai eficienta pe piata a tehnologiei pe baza de apa [24].

Se prezinta aceste aspecte sau propuneri de imbunatatire :

Imbunatatirea etalarii pe suport lemnos ;

Imbunatatirea rezistentei la patare ;

Imbunatatirea rezistentei la zgariere ;

Imbunatatirea rezistentei la frecare si imprimare ;

Imbunatatirea transparentei ;

Imbunatatirea proprietatilor de umplere a porilor ;

Imbunatatirea proprietatilor anti-spumare ;

Imbunatatirea proprietatilor reologice ale vopselei aplicate.

Trebuie sa se sublinieze faptul ca sistemul pe baza de apa trebuie sa se comporte ca un sistem pe baza de solventi organici, proprietatile la aplicare nu trebuie sa difere prea mult de cele cu care sunt obisnuite fabricile de mobila. In acest mod se evita investitiile foarte mari, iar preturile pentru noile sisteme nu vor fi cu mult mai mari decat a celor pe baza de solventi organici.

Dupa scumpirea materiilor prime si aprecierea monedei nationale, fabricile de mobila se pregatesc pentru un nou soc : normele europene de mediu.

Fabricile de mobila au la dispozitie doi ani pentru a-si schimba tehnologia de finisare conform normelor Uniunii Europene, producatorii de mobila trebuie sa reduca la mai putin de jumatate consumul de lacuri si vopsele pe baza de solventi. Acestea, pe langa faptul ca sunt foarte poluante, sunt si inflamabile.

Dupa 2007, ponderea cea mai mare in finisaje o vor detine lacurile si vopselele pe baza de apa. Cu toate ca sunt mai slabe calitativ, acestea respecta standardele de mediu [45].

Legea spune ca firmele trebuie sa gaseasca o forma de a produce ecologic pana in 2007.

Polonia si Cehia au inchis 50% din fabrici pentru nerespectarea normelor de mediu, desi calitativ produsele ecologice sunt ceva mai slabe fata de cele pe baza de solventi.

Productia ecologica este de 10% in Europa disi Italia, Germania si Marea Britanie ajung la 25%. Situatia firmelor romanesti – cu 3% nu e cu mult diferita de media europeana. Doar 10% din piata interna de lacuri si vopsele sunt produse pe baza de apa, iar 90% dintre producatorii romani de mobila folosesc lacuri pe baza de solventi [46].

Putine firme au strategii pe termen lung, desi specialistii spun ca produsele de calitate duc astfel de costuri finale mai mici decat produsele ieftine.

2. TEHNOLOGII NeoResins

In ultimele decenii, NeoResins a dezvoltat emulsiile acrilice NeoCryl, dispersiile poliuretanice NeoRez si prin copolimerizarea compusilor acrilici si poliuretanici in apa, dispersiile NeoPac. Reactiile chimice care stau la baza reticularii vopselelor pe baza de apa in prezenta radiatiilor UV NeoResins acum circa 15 ani in urma, dispersiile NeoRad, permitand o reticulare densa care imbunatateste rezistenta chimica a vopselelor [24].

Tehnologii NeoResins:

Emulsii acrilice autoreticulabile, intr-un component;

Dispersii uretanice modificate cu acizi grasi ;

Emulsii care au la baza particule cu distributie si morfologie controlata ;

Emulsii acrilice care nu contin surfactant ;

Tehnologia uretan-acrilatilor care reticuleaza in prezenta radiatiilor UV ;

Tehnologie de polimerizare a uretan/acrilatilor.

Diferitele aplicatii din sectorul vopselelor industriale destinate acoperirii lemnului, cum ar fi vopsirea meselor, a dulapurilor de bucatarie, mobilierului de birou, etc. necesita folosirea unei vopsele cu un grad ridicat de rezistenta. Acest grad de rezistenta poate fi obtinut folosind de preferinta sisteme de vopsire intr-un component, deoarece utilizarea poliaziridinei nu mai este dorita, cum nu mai este dorita nici adaugarea rasinilor ureice care elibereaza in sistem formaldehide reticulabile. Adaugarea poliizocianatilor este posibila doar in conditii stricte si folosind numai anumite metode de aplicare, cum ar fi aplicarea vopselei prin procedeul « perdea », care nu permite utilizari multiple datorita duratei de viata relativ scazute.

Imbunatatirea rezistentei sistemelor intr-un component poate fi obtinuta folosind diferite tehnici.

2.1. Rasinile autoreculabile

Prin incorporarea rasinilor capabile sa autoreticuleze intr-un copolimer acrilic, este posibila o imbunatatire semnificativa a rezistentei chimice [24].

Autoreticularea se obtine la temperatura camerei, insa reticularea optima este obtinuta la temperaturi ridicate de circa 50-600C. Temperatura ridicata imbunatateste mobilitatea moleculara contribuind si la obtinerea intr-un timp scurt, a unei aciditati optime a sistemului de emulsie, permitand astfel o reticulare mai rapida si mult mai intensa.

Aceste sisteme care se folosesc de mai multi ani, au facut ca sistemele pe baza de apa sa fie mai usor si mai repede acceptate printre alte sisteme, datorita rezistentei superioare asa cum se arara si in tabelul 25.

Tabelul 25. : Teste de rezistenta - comparatie

|

Teste de rezistenta |

Conventionale |

Auto - X – reticulabile |

|

Apa (16 ore) |

5 |

5 |

|

MEK (10 minute) |

0 |

3 |

|

Etanol (1 h) |

2 |

4 |

|

Duritate Koening |

75 |

88 |

|

Rezistenta la frecare a MEK |

15 |

50 |

Testele s-au efectuat folosind emulsie acrilica pe baza de BMA.

Emulsiile acrilice autoreticulabile ofera rezistenta superioara si imbunatatesc calitatea vopselei. Aceasta categorie de emulsii acrilice ofera producatorului de vopsele posibilitatea de a prepara vopsele de uz universal la un pret moderat. Amestecarea acestora cu dispersiile poliuretanice are drept consecinta imbunatatirea duritatii, rezistentei la zgariere si abraziune, largind domeniul de aplicabilitate in general.

2.1.2. Modificarea cu acizi grasi

Modificarea cu acizi grasi a poliuretanilor sau a copolimerilor acrilo-uretanici diluabili cu apa, reprezinta inca o modalitate prin care se poate creste rezistenta la substantele chimice, la patare si la solventi organici. Modificarea cu acizi grasi induce fenomenul de autooxidare, fapt care conduce la cresterea rezistentei, ceea ce confera si o imbunatatire a rezistentei la uzura prin frecare la alunecare, in comparatie cu cea a poliuretanilor diluabili cu apa reticulati cu o aziridina sau cu un compus uretanic modificat cu acid gras, diluabil in solventi.

In anumite zone ale Europei unde se impun proprietati ca : luciu deosebit si excelenta etalare pe support lemnos, utilizand aceasta tehnologie se pot inlocui produsele diluabile in solvent desdinate acoperirii parchetului sau industriei mobilei.

Modificarea cu acizi grasi conduce la obtinerea unei umiditati mai bune a lemnului, ofera claritate si luciu ridicat, imbunatateste proprietatile de umplere a porilor lemnului, iar daca se adauga un agent oxidant aditional care ajuta in procesul de uscare, se obtine cresterea rezistentei [24].

2.1.2. Modificarea morfologiei polimerului

Proprietatile la aplicare ale emulsiilor pe baza de copolimeri acrilici pot fi imbunatatite in mod semnificativ prin modificarea morfologiei polimerului.

Emulsiile acrilice sintetizate prin procesul de polimerizare radicalica libera, se caracterizeaza prin lipsa de claritate, de rezistenta la frecare si durabilitate, necesare destinatiilor ulterioare cum ar fi finisajul mobilei si a dulapurilor de bucatarie.

Utilizarea noilor tehnici de polimerizatre, cum ar fi polimerizarea secventiala, conduce la obtinerea unor emulsii acrilice cu claritate, slefuibilitate si rezistenta la frecare superioare [24].

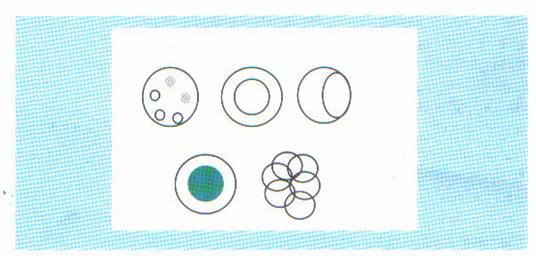

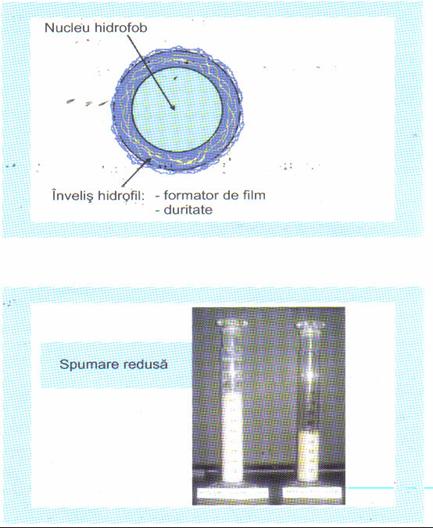

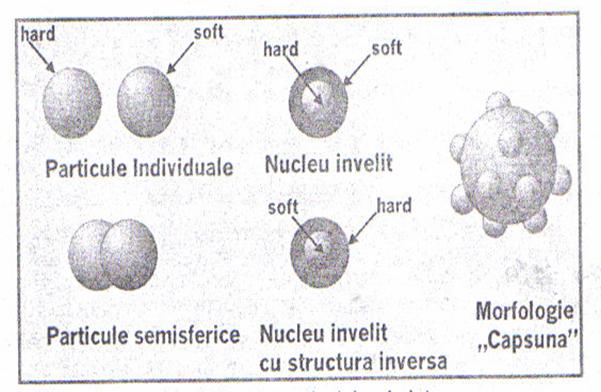

Figura 32. : Configutatia copolimerilor

Segregarea diferitilor monomeri in faze distincte cu ajutorul polimerizarii secventiale, poate conduce la obtinerea unui polimer care prezinta regiuni sticloase sau asemanatoare cauciucului. In functie de succesiunea in care sunt polimerizati monomerii, se poate obtine o durata mai mare de formare a filmului, rezistenta la frecare si aderenta superioare.

Copolimerii cu o configuratie de tipul : nucleu dur, asemanator sticlei si invelis moale, asemanator cauciucului, la un grad de coalescenta comparabil vor indica o temperatura minima de formare a peliculei mai scazuta decat cea a unui amestec fizic a aceleiasi compozitii. Inversarea structurii va conduce la o rezistenta la frecare superioara.

Polimerizarea secventiala poate masca anumite deficiente ale monomerului, facandu-l sa para rezistent.

Copolimerizarea dispersiilor poliuretanice cu monomeri acrilici conduce la imbunatatirea unor proprietati, cum ar fi : rezistenta la abraziune si la substante chimice, in comparatie cu cele ale amestecurilor fizice.

Copolimerizarea reprezinta cel mai eficient mod de a obtine filme omogene ; amestecurile indica regiuni/zone diferite ale concentratiei de polimeri acrilici si uretanici.

Copolimerizarea este mai ales, eficienta prin prisma costurilor.

2.2. Vopsele diluabile cu apa, reticulabile in prezenta radiatiilor UV

Lemnul industrial reprezinta un sector in care vopselele diluabile cu apa, reticulabile in prezenta radiatiilor UV, se folosesc in cantitati din ce in ce mai mari. Metodele de aplicare variaza de la aplicarea conventionala prin pulverizare cu aer, pulverizare fara aer, pulverizarea airmix, aplicarea vopselei prin metoda « perdea » si chiar cea de aplicare a vopselei cu rola. Avantajele sunt numeroase : nu este nevoie de solvent de coalescenta (sau este necesar numai in cantitati foarte mici), se obtin usor grade scazute ale luciului, sunt usor de aplicat si au proprietati de uscare fizica. Panourile plane ca si suprafetele tridimensionale, de exemplu in cazul vopselelor pentru scaune, sunt acoperite cu vopsele diluabile cu apa, reticulabile in prezenta radiatiilor UV. Acestea inlocuiesc sistemele pe baza de solventi in doi componenti, sistemele cu uscare in mediu acid, vopselele pe baza de nitroceluloza si in unele cazuri, chiar vopselele 100% solide care se usuca in prezenta radiatiilor UV [24].

Utilizand vopselele diluabile cu apa disponibile care reticuleaza in prezenta radiatiilor UV, se pot obtine fara dificultate vopsele de buna calitate cu proprietati superioare.

Daca se combina tehnologia compusilor poliuretanici cu terminatii acrilice, aromatice sau alifatice cu tehnologia compusilor poliesterici si/sau acrilici, se obtin avantaje de tipul : eliminarea rapida a apei, etalarea excelenta pe lemn, uscare fizica, duritatea suprafetei si rezistenta mecanica. Amestecarea cu emulsiile acrilice conduce la o etalare mai buna a vopselei. Dispersiile pe baza de apa care reticuleaza in prezenta radiatiilor UV, se pot folosi in studiul vopselelor pigmentate si transparente, cu luciu ridicat sau redus destinate acoperirii lemnului.

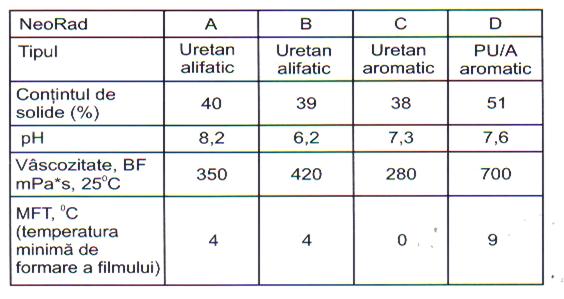

Tabelul 26. : Variantele NeoRad

Reticularea polimerilor uretanici si acrilo-uretanici in prezenta radiatiilor UV este o modalitate de reducere a nivelelor anterioare a filmului, ceea ce confera vopselei rezistenta ridicata la zgariere, frecare si substante chimice. Polimerii diluabili cu apa care reticuleaza in prezenta radiatiilor UV sunt usor de sintetizat, obtinandu-se vopsele care se usuca fizic, se aplica excelent, au luciu foarte ridicat si pot fi pigmentate sau transparente.

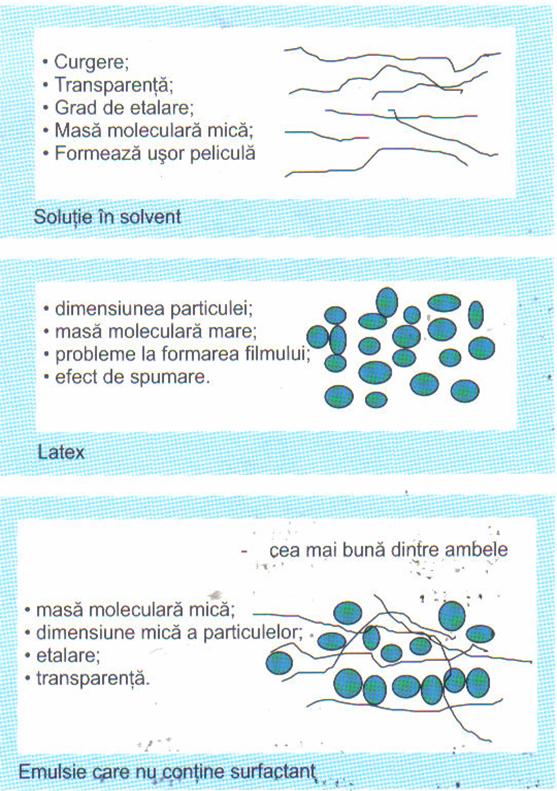

2.3. Polimeri care nu contin surfactanti

Polimerizarea polimerilor in absenta surfactantilor sau emulgatorilor, confera o serie de caracteristici/proprietati interesante ca de exemplu : dimensiune mai redusa a particulelor polimerice, reducerea cantitatii de spuma in timpul fabricarii vopselelor, proprietati superioare de etalare pe lemn, claritate superioara a vopselei si rezistenta ami ridicata la actiunea apei.

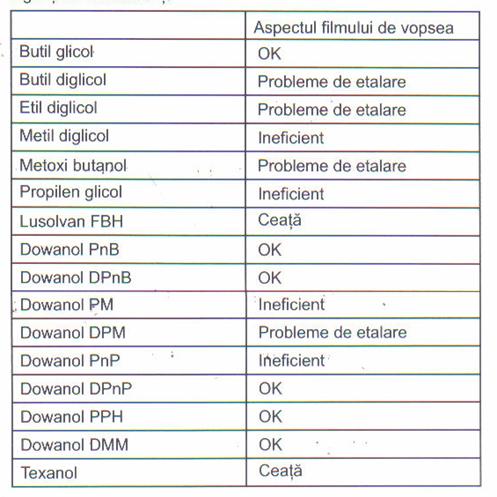

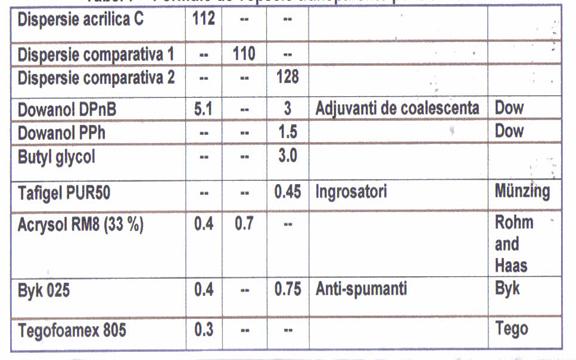

Formularea utilizata in tehnologia de fabricatie a vopseleor care nu contin surfactant, nu difera prea mult de cea a copolimerilor acrilici conventionali. Deoarece ne-am obisnuit cu lista de emulsii standard, alegerea agentului peliculogen necesita multa atentie, nu numai datorita compatibilitatii, ci si datorita legislatiei care in anumite tari limiteaza posibilitatile de alegere a agentilor de coalescenta. Tabelul de mai jos prezinta rezultatele de compatibilitate a surfactantului care nu contine copolimer cu diferiti agenti de coalescenta.

Tabelul 27. : Agenti de coalescenta

Descoperirile recente din domeniul polimerizarii in absenta surfactantilor, au aratat ca daca se combina avantajele pe care le confera solutiile de liant cu masa moleculara mare (asigura lemnului etalare mai buna, formare mai rapida a peliculei si proprietati mai bune la curgere), cu tehnologia polimerizarii prin intermediul radicalilor liberi cu masa moleculara mare, se va beneficia de avantajele ambelor sisteme.

Acesta tehnologie noua de producere a emulsiilor acrilice, permite formulatorului sa produca sisteme de vopsele destinate acoperirii mobilei, cu transparenta ridicata, etalare excelenta pe lemn, o acoperire superioara a porilor, proprietati antispumante excelente si proprietati las aplicare superioare.

Figura 33. : Polimeri care nu contin surfactanti

Figura 3 : Comportamentul chimic al polimerilor care nu contin

surfactanti

Polimerizarea in absenta surfactantilor va conduce la o crestere a etalarii pe lemn, claritate superioara, curgere mai buna, formare redusa de spuma in timpul procesului de fabricatie si la aplicare precum si rezistenta crescuta.

2. Polimeri acrilo-uretanici

Aspectele economice si dorinta de a obtine proprietati superioare, cum ar fi : rezistenta la acetat de butil si acetona, rezistenta la frecare, au impus cautarea unor noi tehnologii de polimerizare. S-a sintetizat o noua generatie de copolimeri acrilo-uretanici care in prezent sunt folositi de fabricant la formularea vopselelor pigmentate si a lacurilor pe baza de apa destinate acoperirii dulapurilor de bucatarie, meselor, scaunelor si panourilor, si care inlocuiesc vopselele conventionale pe baza de solvent, cum ar fi de exemplu : vopselele care reticuleaza in mediu acid si in unele cazuri, chiar vopselele in doua componente.

Tehnologia de polimerizare a uretan-acrilatilor, s-a concretizat intr-o noua generatie de vopsele industriale ieftine destinate acoperirii lemnului, care se caracterizeaza prin rezistenta excelenta, chiar si la acetona, acetat de butil si crema de maini, in timp ce comportamentul la plicare si etalare raman comparabile cu cele ale copolimerilor acrilo-uretanici din ultima generatie.

3. DISPERSII POLIMERICE DILUABILE CU APA, PENTRU ACOPERIRI

NEINDUSTRIALE DESTINATE LEMNULUI (Deco si Do it yourself DIY) –

TEHNOLOGII CLARIANT

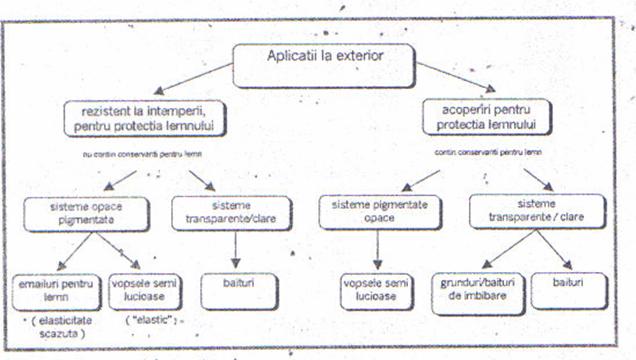

In general acoperirile de protectie a lemnului trebuie diferentiate, sunt destinate pentru aplicare la interior si aplicare la exterior [25].

Figura 35. : Acoperiri pentru lemn – aplicatii la interior

Figura 36. : Acoperiri pentru lemn – aplicatii la exterior

Un rol important in toate aceste aplicatii il joaca grundurile [23].

Se pot defini pana la 3 clase generale diferite de sisteme de acoperire pentru lemn :

* Grunduri :

- Grunduri de imbinare (cu sau fara conservant pentru lemn) ;

- Grunduri pentru blocarea patarii (pigmentate sau transparente) ;

* Stratul final pentru aplicatii la interior

- Acoperiri pentru lambriuri si podele (transparente sau pigmentate) ;

* Stratul final pentru aplicatii la exterior

- Acoperiri de protectie impotriva intemperiilor (transparente sau pigmentate ; fara conservant pentru lemn) ;

- Acoperiri pentru protectia lemnului (transparente si pigmentate ; cu conservant pentru lemn).

3.1. GRUNDURI

Grundurile sunt foarte importante pentru sistemele de protectie a lemnului diluabile cu apa, destinate aplicatiilor la exterior. Datorita faptului ca dispersiile polimerice contin particule si a faptului ca apa poate umfla lemnul, necesitatea utilizarii acestor grunduri devine imperativa.

Pentru sistemele pe baza de apa destinate lemnului pot fi definite doua tipuri de grunduri : grundurile de imbinare si grundurile impotriva aparitiei petelor.

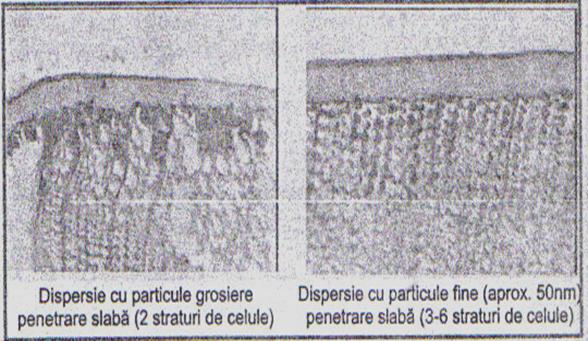

Grundurile de imbinare sunt necesare impotriva protejarii lemnului inaintea aplicarii stratului final. Acest lucru este foarte important pentru straturile finale destinate aplicarii la exterior, pentru a imbunatati durabilitatea si rezistenta acestora impotriva atacului ciupercilor. In mod normal, dispersiile pe baza de apa prezinta o adancime de impregnare mai slaba decat sistemele pe baza de solvent, datorita particulelor mult mai rugoase (pana la aproximativ 150 nm). Din acest motiv, pentru aceste grunduri, au fost dezvoltate dispersii cu particule fine (dimensiunea particulei aproximativ 50 nm), numite hidrosoli. Particulele fine sunt necesare pentru a crea un efect de impregnare suficient de mare, astfel incat polimerul impreuna cu fungicidul sa patrunda adanc in lemn.

Aceste dispersii cu particule fine se pot utiliza si la formularea de baituri transparente de imbinare, destinate vopsirii gardurilor din lemn (aplicare in minim doua straturi).

Figura 37. : Influenta dimensiunii particulei asupra adancimii de penetrare in lemnul de pin

Aceste sisteme prezinta o buna durabilitate la exterior.

Figura 38. : Baituri de imbinare pe baza de Mowilith DM 760 dupa doi ani de expunere

De exemplu, Mowilith dm 760 este utilizat pentru acest tip de grunduri [21].

O problema este migrarea taninului la diferite tipuri de lemn. Aceste taninuri vor fi dizolvate de apa si vor penetra filmul de vopsea in timpul uscarii. O alta posibilitate este, ca in timpul expunerii la umiditate accelerata, aceste taninuri sa migreze prin filmul uscat la suprafata stratului. Acest efect este puternic observat la acoperirile albe sau la nuantele pastel pe cedru rosu, meranti, framire sau alte esente tropicale bogate in tanini. Se poate observa un efect de decolorare. De asemenea, nodurile lemnului de molid sau pun pot fi o problema. Pentru a preveni toate aceste probleme de decolorare, sunt necesare grunduri pe baza de dispersii cu o reticulare speciala. Aceste grunduri previn sau reduc riscul de decolorare a stratului final. Figura 29. prezinta efectul unui astfel de grund pe baza de Mowilith LDM 6150 [21].

Figura 39. : Aspectul unor substraturi dupa ce li s-a aplicat testul cu Mowilith LDM 6150.

3.2. ACOPERIRI DESTINATE PROTECTIEI LEMNULUI LA EXTERIOR

Lemnul, in functie de tipul sau, va fi distrus de actiunea apei, daca nu este protejat prin acoperire. Din structura celulozica a lemnului, lignina va fi distrusa de actiunea razelor UV si dizolvata apoi de apa. Rezultatul este colorarea in gri a suprafetei lemnului. Aceste structuri de lemn sunt foarte sensibile la atacul ciupercilor si al insectelor. Astfel, structurile din lemn trebuie in mod normal protejate de umiditate, de actiunea radiatiilor UV si a ciupercilor pritr-un sistem de acoperire de protectie [22].

Denumirea de acoperiri de protectie impotriva intemperiilor este in mod normal folosita pentru vopselele care nu contin conservant pentru protectia lemnului impotriva atacului fungilor. Astfel, pentru aceste sisteme de acoperire, daca sunt aplicate pe o suprafata lemnoasa neimbinata, este necesara folosirea unui grund ce contine fungicizi. Ele au in principal un rol de protectie impotriva intemperiilor cum ar fi radiatiile UV sau apa.

Principalele proprietati ale sistemelor de protectie impotriva intemperiilor sunt :

durabilitate buna la exterior ;

fara pierdere puternica a flexibilitatii ;

flexibilitate buna ;

aderenta buna la substrat, chiar si in conditii de umiditate ;

transmisie a vaporilor de apa suficient de buna ;

efect hidrofob bun si absorbtie redusa de apa ;

nivel scazut al VOC ;

fara APEO (alchil fenoletoxilati), in viitor ;

pentru Germania, in conformitate cu eticheta « blue angel »;

rezistenta buna la lipire, pentru rame de ferestre.

Pot fi definite 3 sisteme diferite :

Vopsele pentru protectie impotriva intemperiilor

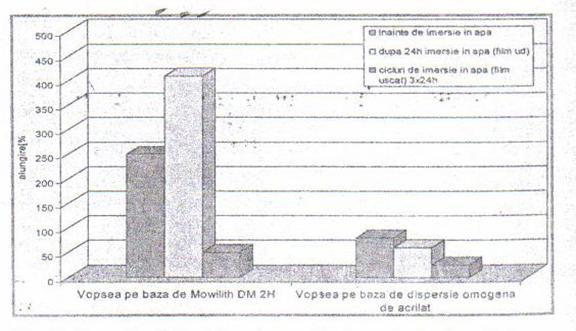

Aceste acoperiri diluabile cu apa sunt in general pe baza de dispersie de acetat de vinil/dibutil maleat (Vina/DBM), dispersii nimite in cazul Clariant, Mowilith DM 2H si DM 2HB si folosite de mai bune de 30 de ani. Sunt pigmentate cu o valoare a PVC de aproximativ 30% si au un aspect semilucios [22].

Buna flexibilitate in conditii de umiditate este un motiv pentru proprietatile remarcabile la exterior ale acestor dispersii

Figura 40. : Alungirea filmului unei vopsele de protectie impotriva intemperiilor

(PVC aproximati 30%)

Pentru a avea rezultate optime chiar si la nuante albe, este necesara utilizarea unui grund antipatare pe baza de Mowilith LDM 6150 sau un grund pe baza de Mowilith DM 760 care sa contina fungicid.

Figura 41. : Parti din lemn ale unei case vechi acoperite cu vopsea de

protectie impotriva intemperiilor pe baza de Mowilith DM H2

Vopsele lucioase si lacuri (baituri)

Liantii utilizati in vopselele destinate protectiei impotriva intemperiilor pot fi utilizati numai in sisteme pigmentate datorita albirii filmului si a lipiciozitatii relativ ridicate. De altfel, datorita dimensiunilor relativ grosiere ale particulelor dispersiei, este imposibila producerea de acoperiri de protectie pigmentate cu valori mari ale luciului.

Pentru acoperirile pe baza de apa cu luciu inalt, transparente sau pigmentate, au fost dezvoltate dispersiile acrilice. Cu acesta clasa de polimeri este posibila descrierea de produse cu proprietati de exceptie, chiar si in ceea ce priveste aspectul rezistentei la lipire a acoperirilor cu nivel scazut al VOC.

3.3. DISPERSII APOASE DE POLIMERI

O mare parte a dispersiilor apoase de polimeri sunt obtinute utilizand ceea ce se cunoaste despre metoda polimerizarii in emulsie. In timpul procesului de fabricatie intervin diferiti parametri care influenteaza structura dispersiei apoase de polimer [25].

Figura 42. : Strctura latexurilor

Proprietatile latexurilor sunt influentate in principal de proprietatile coloidului de protectie (de exemplu sistemul de stabilizare), de proprietatile particulei (de exemplu dimensiunea particulei si distributia granulometrica) si de proprietatile polimerului.

Tipul sistemului de stabilizare influenteaza dimensiunea particulei si distributia granulometrica a acestora. Morfologia particulei este de asemenea un parametru important.

Proprietatile polimerului sunt influentate de diferitele clase si tipuri de monomeri si de faptul ca ei sunt « hard si soft de stabilizare » sau « monomeri de reticulare si functionali ».

Clasificarea monomerilor :

monomeri hard : stiren, metacrilat de metil, clorura de vinil, acetat de vinil, propionat de vinil,acrilonitril ;

monomeri de stabilizare : acid acrilic, acid metacrilic, acid fumaric, vinil sulfonat de sodiu, acrilamida ;

monomeri soft : acrilat de butil, acrilat de 2-etilhexil, etilena, versaticacidvinilester, butadiena ;

monomeri de reticulare functionali : compusi cu grupe halogenate, compusi polivinil si poliamidici; copusi N- mabiol si esterii corespunzatori.

In mod normal sunt utilizate dispersii de copolimeri acrilici. Prin alegerea monomerilor si a raportului acestora, valoarea Tg poate fi ajustata. Comparativ cu esterii metacrilici, esterii acrilici confera mai multe proprietati « flexibile » polimerului (aratate prin valoarea Tg a homopolimerului corespunzator).

Pentru lacurile de lemn sunt preferate in mod normal dispersii cu dimensiunea particulei fina, stabilizate cu emulgatori, in principal datorita transparentei mai bune.

3. DISPERSII OMOGENE

Dispersiile acrilice conventionale sunt produse printr-un proces de polimerizare in dispersie intr-o singura faza. Prin acest proces, duritatea necesara pentru lacurile de mobila, poate fi atinsa numai folosind o dispersie cu o valoare Tg mare si de aceea cu o valoare MFFT mare [25].

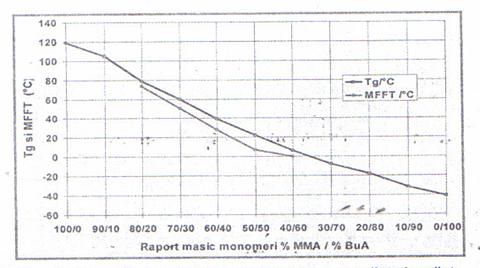

Figura urmatoare arara influenta raportului dintre monomeri, la un monomer hard MMA si la unul soft BuA asupra valorii Tg (care este un indicator pentru duritatea polimerului) si a valorii MFFT rezultata. Se arara ca MFFT si Tg scad ca o functie a continutului de copolimer, asa cum se observa in figura 43.

Figura 43. : Dispersie de copolimer pe baza de metacrilat si acrilat de butil,

MFFT si Tg ca functie a compozitiei de copolimeri

MFFT este in general mai mica decat Tg, datorita efectului de plastifiant pe care il are apa in polimer. La un raport al monomerilor de 10/60 (MMA/Bua) valoarea MFFT a dispersiei rezultata este de 00C. S-a masurat MFFT in domeniul 0-800C.

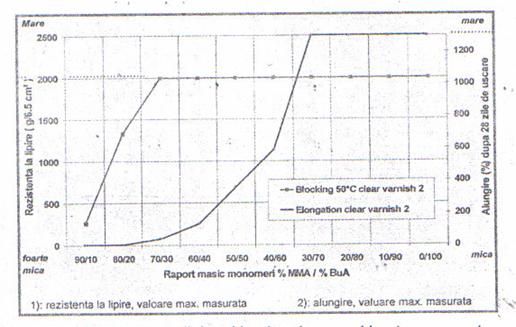

Lacurile transparente care au la baza aceste dispersii, prezinta o tendinta similara la testarea unor proprietati tehnice importante, cum ar fi rezistenta la lipire si alungirea la rupere.

Figura 4 : Rezistenta la lipire si la alungirea unui lac transparent pe baza de

dispersie omogena : acrilat de butil/metacrilat de metil

Rezistenta la lipire este forta pe suprafata necesara separarii placilor lipite. Valorile mari indica o rezistenta la lipire proasta, ceea ce inseamna ca placile testate se lipesc mai mult sau mai putin si de aceea este nevoie de o forta mai mare pe suprafata pentru a separa placile.

Figura 4 arata influenta raportului de monomeri asupra rezistentei la lipire si a alungirii la rupere. Raportul monomerilor si prin urmare Tg au o influenta asupra rezistentei la lipire si a alungirii la rupere. Tendinta de lipire si alungirea la rupere cresc prin cresterea cantitatii de BuA [25].

Vopselele lucioase si baiturile care au la baza dispersiile omogene, prezinta urmatoarele proprietati :

luciu bun ;

flexibilitate buna si durabilitate la exterior (in functie de raportul de monomeri) ;

aderenta buna chiar si in conditii de umiditate ;

fara albire (decolorare) ;

absorbtie redusa de apa.

Daca acoperirea trebuie sa aiba o rezistenta la lipire mai buna (de exemplu pentru ferestre) se pot utiliza cantitati mici de solvent sau asa numitele dispersii heterogene.

3.5. DISPERSII HETEROGENE

Pe langa clasicul proces de polimerizare intr-o faza, exista posibilitatea obtinerii dispersiilor printr-un proces in doua faze. Prin acest proces se pot obtine particule de polimeri cu o structura multifazica [21].

Aceste dispersii de polimeri in doua faze sunt numite dispersii cu nucleu invelit (core/shell) sau dispersii heterogene. Astfel de posibile structuri sunt descrise in figura 45.

Figura 45. : Structuri ale particulelor de latex polimer Hard/Soft

Diferitele structuri heterogene pot fi atinse prin variatia compozitiei de monomeri (de exemplu monomeri hidrofilihidrofobi), a sistemului de stabilizare sau procedeul procesului de polimerizare (procedeu tehnologic).

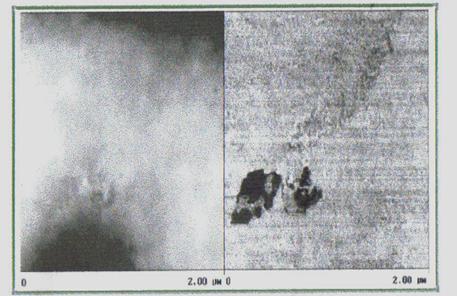

Este posibila monitorizarea morfologiei particulei prin metoda AFM (Atomic Force Microscopy). In figura 46. este prezentata o morfologie tipica de nucleu invelit (core/shell), in care faza soft din exterior este capabila sa curga, spre deosebire de faza hard. Faza soft este responsabila pentru formarea filmului iar cea hard pentru efectul anti-blocking (rezistenta la lipire).

Figura 46. : Fotografia particulelor semisferice cu structura de nucleu invelit

Cresterea valorii fazei hard conduce la o imbunatatire semnificativa a rezistentei la lipire si doar o usoara crestere a valorii MFFT. In acest caz, faza soft actioneaza ca o faza respunzatoare pentru formarea filmului, iar faza hard actioneaza ca un ’’filler’’. In cazul in care cantitatea de faza hard este prea mare, faza soft nu este capabila sa formeze un film omogen si de aceea MFFT creste.

Figura 47. : Rezistenta la lipire si MFFT in functie de raportul dintre fazele soft si hard

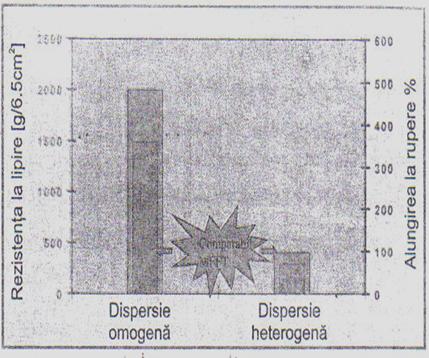

Pentru acest motiv in sistemele model, a fost atins un compromis bun, utilizand o cantitate de 50% faza hard si 50% faza soft. Rezistenta la lipire este buna iar MFFT nu este prea mare.

3.6. COMPARATIE PENTRU DISPERSIILE OMOGENE SI CELE HETEROGENE,

IN LACURI

Pentru a da indicatii precise despre diferitele proprietati ale dispersiilor omogene comparativ cu dispersiile heterogene in cazul utilizarii lor in lacuri, s-a comparat o dispersie model omogena cu un raport al monomerilor 50% MMA si 50% BuA cu o valoare MFFT rezultata de aproximativ 80C, cu un model de dispersie heterogena cu o valoare MFFT aproape egala (de aproximativ 100C). Dispersia heterogena contine doua faze polimerice in report de 1 : 1, cu aceeasi compozitie completa de monomeri ca si dispersia omogena [25].

Figura 48. arata ca dispersia omogena prezinta o rezistenta la lipire foarte proasta si o elasticitate foarte mare. Dispersia heterogena prezinta o buna rezistenta la lipire si o elasticitate relativ scazuta.

Figura 48. : Alungirea si rezistenta la lipire a dispersiilor omogene si heterogene cu

acelasi raport al monomerilor (50 MMA/50 BuA)

Acesta este un punct foarte important deoarece dispersiile heterogene pot esua in aplicatiile la exterior daca au un film prea casant (friabil). Este nevoie de mult know-how si costuri, multa putere de cercetare pentru a concepe o astfel de structura a polimerului, cu o suficienta durabilitate la exterior si o buna rezistenta la lipire.

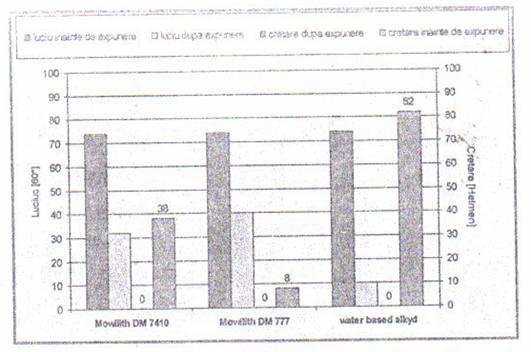

Dispersiile de succes pentru aceste aplicatii sunt Mowilith DM 7410, LDM 7450/7451 si LDM 7416.

3.7. COMPARATIE CU RASINILE ALCHIDICE

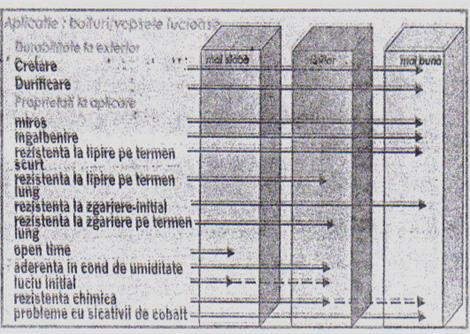

O comparatie schematica este prezentata in figura 49.

Figura 49. : Comparatie intre performantele unei dispersii acrilice si o rasina

alchidica

Acrilatii si in special dispersiile heterogene de acrilati, se prezinta bine in comparatie cu rasinile alchidice pe baza de solventi. Duritatea pe termen lung este mult mai buna in comparatie cu rasinile alchidice [25].

Figura 50. : Vopsea lucioasa aplicata pe lemn de molid, dupa doi ani de

expunere la exterior (450/sud)

Pentru a rezuma, dispersiile heterogene ca Mowilith DM 7410 sa o Mowilith LDM 7451 sun produse foarte bune recomandate pentru obtinerea acoperirilor pentru lemn transparente sau pigmentate, cu VOC redus, pentru aplicare la interior si exterior.

Tabelul 51. : Profil de produs al diferitelor dispersii de lacuri de lemn

|

Dispersie (Tip) |

Continut solvent |

Elasticitate |

Rezistenta la lipire |

Duritate cu pendul/Rezis-tenta la zgariere |

Durabilitate exterioara |

|

Omogena Vina/DBM MFFT aproximativ 00C |

Scazut |

|

|

|

|

|

Omogena Acrilica MFFT aproximativ 100C |

Scazut |

|

|

|

|

|

Heterogena Acrilica MFFT circa 100C |

Foarte scazut(< 5%) |

|

|

|

|

|

Comparatie rasina alchidica pe baza de apa |

Mediu spre scazut |

|

|

|

|

|

Comparatie : alchidica conventionala |

Foarte mare |

|

|

|

|

3.8. FORMULARI DE VOPSELE

Cea mai buna dispersie pentru aceste aplicatii poate esua, daca in receptura sunt utilizate componente necorespunzatoare.

Un punct foarte important este tipul de solvent utilizat in recepturi. Principal, solventul trebuie sa reduca MFFT sau sa imbunatateasca formarea filmului in situatii critice, de exemplu cand vopseaua este aplicata in conditii de umiditate ridicata si temperaturi scazute. Tipul de solvent confera diferite reduceri ale valorii MFFT. Exista de asemenea si o influenta asupra reologiei vopselei.

Un alt aspect este open time-ul. Acesta este influentat, de asemenea, de tipul de solvent. De asemenea, in mod normal in recepturi se folosesc amestecuri de diferiti solventi (hidrofili si hidrofobi).

Pentru a obtine o buna durabilitate exterioara a sistemelor transparente este nacesara utilizarea oxizilor de fier transparenti si/sau absorberilor UV. Astfel, radiatiile UV distrug structurile de lemn sub stratul de vopsea, efect vizibil prin decolorare, atac al ciupercilor si pierdere de aderenta a filmului de vopsea. Sistemele transparente pigmentate cu oxizi de fier transparenti, prezinta o durabilitate exterioara mai buna decat sistemele transparente nepigmentate, in care s-au utilizat numai absorberi UV. In principiu, este posibila folosirea de sisteme nepigmentate pentru aplicatii la exterior, dar in acest caz este necesar adaosul de 1-2% absorber UV (de exemplu Sanduvor de la Clariant sau Tinuvin de la CBA), pentru a obtine o durabilitate exterioara suficienta [23].

Tipul de agent de ingrosare, produce un efect puternic in ceea ce priveste raportul absorbtiei de apa, cretarii, stabilitatii la stocare si alte aspecte.

Chiar si tipul de dispersie de ceara influenteaza rezistenta la zgariere, hidrofobicitatea si luciul.

Pentru sistemele pigmentate, tipul de bioxid de titan si al agentului de umectare sunt foarte importante pentru obtinerea unei valori optime a luciului, a durabilitatii la exterior si a stabilitatii la stocare.

Acestea sunt numai cateva aspecte in ceea ce priveste formularea.

3.9. CONCLUZII

Optimizarea si imbunatatirea proprietatilor acoperirilor pentru lemn prin modificarea dispersiilor de polimer este scopul pentru anii urmatori. Un aspect foarte important este imbunatatirea proprietatilor la aplicare a acoperirilor diluabile cu apa prin imbunatatirea reologiei si a open time-ului chiar in conditii climatice critice. Un alt aspect este dezvoltarea de sisteme care sa nu contina deloc, sau in cantitati foarte mici, solventi, pentru un miros cat mai redus in cazul aplicatiilor la exterior.

Pentru aplicatiile la exterior, trebuie imbunatatita rezistenta la lipire, fara pierderea durabilitatii.

Rezultatele discutate mai sus arara ca dispersiile de polimer pe baza de apa, aici dispersiile tip Mowilith (produs de Clariant), sunt produse necesare pentru a formula acoperiri pentru lemn cu VOC redus.

Rezultatele arara ca este posibila producerea de dispersii cu o valoare MFFT relativ redusa dar cu buna rezistenta la lipire, duritate la pendul si flexibilitate, prin utilizarea procesului de polimerizare in mai multe etape.

Cooperarea dintre producatorii de vopsele, a celor de materii prime si a furnizorilor si institutelor este de asemenea foarte importanta pentru obtinerea de rezultate optime in acoperirile pentru lemn [25].

VOPSELELE INDUSTRIALE PENTRU LEMN, PE BAZA DE

APA – TEHNOLOGII AKZO NOBEL RESINS

1. FORMULAREA VOPSELEOR INDUSTRIALE PE BAZA DE APA, PENTRU LEMN

1.1. INTRODUCERE

Schimbarile recente aduse reglementarilor privind emisiile de solventi organici in Comunitatea Europeana au avut ca efect cresterea interesului pentru sistemele de vopsea pe baza de apa pentru aplicatii industriale la temperatura ambiata. Figura 52. ilustreaza clar trecerea de la utilizarea sistemelor pe baza de solventi la cele pe baza de apa pe piata Europeana [62].

Figura 52. :

![]()

Practica formularii vopselelor industriale pentru lemn, pe baza de apa , este diferita de cea a formularii vopselelor industriale, pe baza de solventi pentru lemn – diferita insa nu dificila.

Odata cu numeroasele schimbari survenite in tehnologie, a fost nevoie de o anumita perioada de timp pentru a obtine experianta necesara pentru a formula si a aplica corect vopselele de inalta calitate pe baza de apa. Cand se folosesc sisteme pe baza de solvent, solventii se folosesc pentru a dizolva liantii si a potrivi vascozitatea finala de aplicare a vopselei. Cu tehnologia pe baza de apa, in general emulsii acrilice si/sau dispersiile poliuretanice, se prefera a considera apa ca purtator al liantului, din moment ce nu este folosita pentru dizolvarea particulele de polimer, apa poate fi folosita si pentru potrivirea vascozitatii finale.

In vopselele industriale pentru lemn poate fi utilizata o gama larga de tipuri de polimer. Acestia pot varia de la polimeri insolubili in apa, pana la tipuri foarte solubile in apa, cat si nenumarate tipuri de dezvoltari intermediare, cum ar fi : emulsiile solubile in tipuri alcaline, microgeluri, polimeri reductibili in apa, etc.

Tehnologia pe baza de apa, folosita in mod obisnuit, poate fi enumerata dupa cum urmeaza :

Emulsii acrilice copolimer ;

Dispersii poliuretanice ;

Hibrizi (amestecuri) uretan-acrilice ;

Emulsii acrilice solubile in substante alcaline ;

Dispersii uretanice modificate ;

Dispersii uretan-acrilice copolimer modificate.

Pentru a permite celor care formuleaza vopseaua sa faca alegerea corecta, din gama impresionanta de lianti pe baza de apa disponibili, acestia trebuie sa cunoasca unele detalii privind tehnologia polimerica [62].

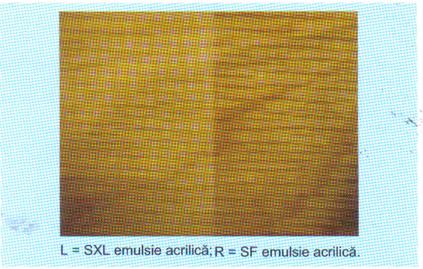

Tehnologia vopselelor pe baza de apa se concentreaza asupra atingerii si depasirii performantelor pe baza de solvent. Dezvoltarea liantilor pe baza de apa s-a dezvoltat dintotdeauna asupra acestui aspect, insa pana acum nu a fost usoara inlocuirea fara probleme a vopselelor pe baza de solvent cu sisteme pe baza de apa. Dezvoltarile in domeniul dispersiilor acrilice ofera producatorilor de vopsele posibilitatea formularii de retete de vopsele si lacuri care se ridica intr-o oarecare masura la nivelul de performanta si calitate asteptat de producatorii de mobila. Dezvoltarea unei game de dispersii acrilice brevetate, cu morfologie polimerica controlata, permite sa se combine o MFT foarte scazuta, si implicit, o capacitate foarte buna de formare a peliculei, combinata cu duritate foarte mare si proprietati antiblocaj foarte bune. Vopselele preparate cu aceste dispersii au o rezistenta chimica excelenta ceea ce face ca acest produs sa fie un liant ideal pentru vopsele de inalta performanta [63].

Chimia de reticulare este celalalt parametru cheie de imbunatatire a proprietatilor si crestere a performantei rasinilor pe baza de apa. Perspectivele abordate sunt autoreticulare intr-un singur component si rasini pe baza de apa in doua componente.

Cererile speciale se aplica lacurilor si vopselelor pentru mobila. Exista o serie de cereri ce impun o intelegere amanuntita a tehnologiei liantilor, si anume : capacitatea de compactare, uscarea rapida si rezistenta la blocaj, solventi, substante chimice si lumina . Akzo Nobel a dezvoltat o gama de lianti pe baza de apa ce permit clientilor sa formuleze retete de vopsea care sa nu fie daunatoare pentru mediu.

Cand se aplica sisteme de vopsea conventionale pe baza de solvent pe o linie de vopsele industriale , solventii organici sunt eliberati in atmosfera. Pentru a se conforma cu legislatia Europeana, aceste emisii trebuie reduse prin intermediul unui utilaj tehnic corespunzator, scump si complicat, dar sunt prevazute si recuperarea solventului sau postconbustia, etc.

Vopselele pe baza de apa contin cantitati foarte mici de solventi sau chiar deloc. Ele permit o abatere a emiterii de solvent cu aproximativ 90%, o calitate a vietii mult mai buna si o reducere drastica a poluarii. In plus, vopselele lichide nu sunt inflamabile, oferind siguranta marita de lucru si costuri de asigurare reduse (absenta combustiei spontane). In cele din urma, echipamentul poate fi spalat cu apa in loc de solventi organici. Reziduurile de apa pot fi tratate conventional astfel incat sa nu fie o amenintare pentru mediu.

Sistemele de vopsea pe baza de apa au fost deja utilizate de ceva timp in aplicatii unde aspectele decorative ale vopselei erau mai importante decat proprietatile de protectie. Adesea, liantii folositi pentru acest scop sunt dispersii acrilice termoplaste (TPAD). Proprietatile mecanice ale acestor sisteme sunt legate de masele moleculare ridicate care pot fi obtinute prin procesul de polimerizare a emulsiei. Acestea sunt de obicei copolimeri de monomeri acrilici pe baza de stiren, cu temperatura de tranzitie a sticlei relativ inalta (circa 40-500C).Coalescenta completa a particulelor de polimer in aceste dispersii acrilice este posibila doar cand polimerul este in stare cauciucata. Acesta implica faptul ca temperatura polimerului de tranzitie a sticlei (Tg), trebuie sa fie mai mica decat temperatura aplicata si/sau uscata de vopsea. Pentru a obtine o vopsea care sa aiba duritate suficienta, vopselele pe baza de TPAD sunt in mod ideal tratate la temperaturi ridicate. Totusi, in general este de dorit ca vopseaua sa fie uscata la temperatura ambianta . De aceea solventii organici sunt adaugati la formula, pentru a mari coalescenta atunci cand vopselele sunt uscate mai putin la temperatura camerei. Acesti solventi organici se elibereaza in atmosfera si sunt considerati a fi riscanti [63] .

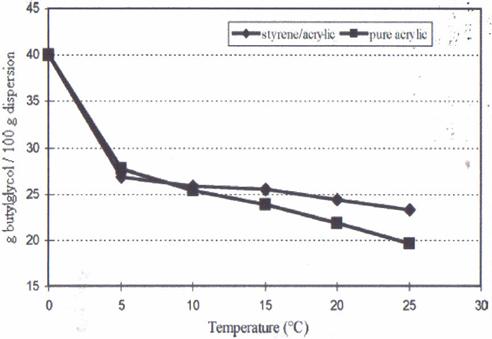

MFFT este data ca o functie a cantitatii de butil-glicol adaugata la TPAD si este un tip atat integral acrilic cat si unul stiren-acrilic la 45% solide cu TG de 400C. Din graficul de mai jos rezulta ca daca se doreste o fereastra de aplicare acceptabila, trebuie adaugate la dispersie in jur de 25% butil-glicol.

Figura 53. : MFFT ca functie a cantitatii de butil glicol adaugata la o dispersie

integral acrilica si la una stiren acrilica (la 45% solide si Tg 400C)

Dupa cum se poate observa din tabelul 28, VOC minima care poate fi atinsa pentru o vopsea pe baza de TPAD standard este de 200 g/l. Pe termen mai lung, acesta solutie se va dovedi a nu putea a fi mentinuta deoarece dezavantajul principal al utilizarii plasticizantilor este tendinta lor de a migra de pe pelicula, si de a ajunge astfel in mediu.

Pentru a obtine compozitii de vopsea care sa contina cantitati de compusi organici volatili si plasticizanti care sa se conformeza legislatiei Europene, in mod evident vor apare probleme cand este vorba de acest tip de lianti.

Tabelul 28. : Proprietatile vopselelor final albe pe baza de TPAD

|

Parametri |

Fara plasticizant |

Cu plasticizant |

|

Nevolatil (%) |

45,3 |

51 |

|

Densitate (kg.dm3) |

1,20 |

1,20 |

|

PVC (%) |

16 |

15 |

|

Pigment:Liant (pe nevolatile) |

70:100 |

70:100 |

|

VOC (g.l – 1 la vascozitate aplicata) |

216 |

100 |

Reducerea de Tg la copolimerul acrilic la 20-250C pentru a reduce cantitatea de solvent coalescent necesara penru formarea concreta a peliculei, nu este o solutie, deoarece acesti lianti formeaza pelicule mai moi. Vopselele pe baza de astfel de lianti cu Tg scazuta tind sa ramana adezive si sa nu manifeste rezistenta la blocaj. Mai mult, suprafetele lor nu au duritatea necesara pentru aplicatii industriale. O alta problema grava cu TPAD este absenta unei bune rezistente chimice. Solventii obisnuiti vor redizolva usor cele mai multe vopsele care au TPAD in formula. Acest fapt limiteaza adesea utilizarea acestor lianti la grunduri care sunt finisate cu o vopsea finala conventionala. Cand se cere un nivel mai ridicat de performanta, cum ar fi cazul vopselelor de protectie sau vopselelor finale pentru suprafete metalice, plastic sau lemn, este nevoie de o dispersie acrilica care sa poata fi reticulata.

1.2. POLIMERIZAREA EMULSIEI

Din gama de proceduri disponibile pentru producerea de polimeri solubili in apa, se pot cita :

Polimerizarea emulsiei ;

Polimerizarea solutiei apoase ;

Polimerizarea dispersiei ;

Polimerizarea in miniemulsii ;

Polimerizarea minicelulara.

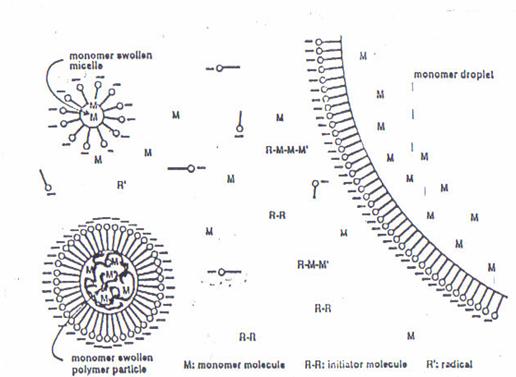

Polimerizarea emulsiei este tehnica cea mai utilizata in mod obisnuit.

Polimerizarea emulsiei se caracterizeaza prin faptul ca se foloseste un initiator, un radical liber solubil in apa pentru a polimeriza monomerii polimerizabili cu redicali, pentru a produce un polimer solubil in apa. Incorporarea suplimentara de comonomeri solubili in apa, este o practica obisnuita . Acesta metoda de polimerizare ofera avantajul ratei ridicate de polimerizare si greutate moleculara mare. Totusi, vascozitatea emulsiei nu depinde de masa moleculara. Marimea particulelor acestor emulsii se poate incadra intre 50-500 nm. Stabilitatea emulsiei se obtine prin folosirea de surfactanti impreuna cu efectul grundurilor finale de polimeri incarcati astfel : grunduri sulfate din initiatori persulfati si grunduri ionice din utilizarea de comonomeri ionici, de exemplu grunduri carboxilate din acid acrilic [10].

Figura 5 : Polimerizarea emulsiei. Sistemul de reactie.

![]()

![]()

![]()

![]()

1.3. DISPERSII POLIURETANICE APOASE

Procedeele cunoscute de obtinere a dispersiilor poliuretanice sunt : procedeul acetonei, procedeul dispersiei topite, procedeul ketiminei si procedeul amestecului prepolimeric [10].

Prima etapa a acestor procedee este reactia de dioli si polioli cu un exces stoechiometric de izocianat.

Procesul poate fi impartit in patru etape :

1. Pregatirea prepolimerului.

2. Neutralizarea.

3. Dispersia.

4. Extensia.

1. Pregatirea prepolimerului

Se reactioneaza un diol sau poliol cu un exces stoechiometric de izocianat pentru a produce un prepolimer care sa aiba suficienta hidrofilicitate. Acidul dimetilolpropionic (DMPA), un agent de stabilizare anionic, se foloseste pentu a conferi functionalitate lantului polimeric. Acidul dimetilolpropionic este usor de incorporat, nu manifesta reactii secundare in timpul procesului si nu va influenta proprietatile finale de aplicare. N-metil-2-pirolidona (NMP), este prezenta pentru a sustine incorporarea de DMPA.

2. Neutralizarea

Trietanolamina(TEA) este amina ideala penru neutralizare deoarece nu va reactiona cu izocianatul. Un dezavantaj al TEA este rata de evaporare mare si toxicitatea acestuia in concentratii mici. N,N-dimetiletanolamina (DMEA) este un agent de neutralizare alternativ, dar reactioneaza totusi cu izocianatul.

3. Dispersia

Procesul de dispersie depinde de vascozitatea prepolimerului si de prezenta acidului. Pentru imbunatatirea procesului de dispersie se folosesc uneori cantitati mici dintr-un agent de emulsionare sau o marire a temperaturii apei.

4. Extensia

In timpul etapei de extensie, pentru care hidrazina sau etilendiamina (EDA) sunt agenti bine cunoscuti, masa moleculara creste de la 1000-10000 pana la peste 100000, in comparatie cu uretanii pe baza de solvent. Masa moleculara mai mare a dispersiilor poliuretanice este un avantaj in vederea rezistentei solventului.

De mare importanta pentru comportamentul fizic al unei dispersii poliuretanice sunt :

tipul de izocianat ;

tipul de diol sau poliol ;

prezenta de cosolventi, ca NMP ;

duritatea si flexibilitatea ;

prezenta reticularii.

O comparatie a avantajelor utilizarii de emulsii acrilice si dispersii poliuretanice este prezentata in tabelul 29 :

Tabelul 29. :

|

Emulsii acrilice |

Dispersii poliuretanice |

|

Continut mediu ridicat de solide |

Continut mediu scazut de solide |

|

Marimea particulelor medii, mare |

Marimea particulelor medii, mica |

|

Rezistenta laUV |

Rezistenta la abraziune |

|

Economice |

Mai putin economice |

|

Termoplaste |

Nu sunt termoplaste |

1. FORMULAREA

Formularea corecta depinde de o serie de probleme importante : Ce tip de lemn trebuie vopsit, care este utilizarea finala a lemnului vopsit, daca forma este plana sau tridimensionala, care este metoda de aplicare, care este greutatea totala acceptata a peliculei, care sunt conditiile de uscare, daca este permisa reticularea, daca materialul este stivuit dupa uscare, etc. [63] ?

Care este metoda de aplicare ?

pulverizare aerata conventionala ;

pulverizare fara aer ;

pulverizare aerata combinata;

pulverizare electrostatica;

aplicarea stratului cu rola;

aplicarea stratului in perdea;

aplicare in vid;

impregnare prin scufundare.

Care este tipul de strat de vopsea ?

colorant ;

izolant ;

grund ce poate fi sablat ;

vopsea finala ;

sistem unistrat.

Liniile de aplicare difera deobicei de la fabrica la fabrica. Dimensiunile si vitezele liniilor sunt diferite, si se observa acelasi lucru in cazul conditiilor de uscare.

Cand se exporta retete, formulatorul trebuie sa tina cont de securitatea specifica si reglementarile privind mediul din tara unde vopseaua va fi aplicata. Reglementarile pot varia de la tara la tara, sau chiar in aceeasi tara. Acest fapt va restrictiona formulatorul in alegerea, de exemplu a agentilor de formare a peliculei sau a reticulatorilor.

Ultima ca ordine, dar nu cea mai putin importanta, este considerarea calitatii vopselei.

Cerintele privind calitatea vopselei pot varia in functie de :

stilul de finisare (por deschis/inchis);

circumstantele utilizarii finale ;

cerintele specifice pentru calitatea peliculei ;

aspectele economice.

Per total, apar multe intrebari atunci cand chimistului vopselei i se cere sa prezinte reteta corecta. Este de o importanta foarte mare sa se puna la dispozitia chimistului vopselei toate informatiile necesare privind substratul, metoda de aplicare, cererile de calitate si pretul maxim admis.

Este importanta comunicarea foarte buna intre personalul de vanzari, client si chimistul care realizeaza vopseaua.

Un exemplu de vopsea tipica pentru mobila are urmatoarea formula :

VOPSEA TIPICA PENTRU MOBILA, PE BAZA DE APA (= WB)

Emulsie 45% : 75,0

Apa demineralizata : 8,0

Preamestec coalescent, pH=8 : 6,0

Agent de umectare a suprafetei : 0,3

Agent antispumant : 0,7

Agent de matuire :2,0

Emulsie cerata : 6,0

Agent de ingrosare : 2,0

_______________

TOTAL : 100,00% masa

In acest exemplu de reteta pentru vopsea transparenta, continutul de vopsea este de 75% din masa totala/volum. Liantul joaca un rol de mare importanta pentru performanta peliculei in timpul aplicarii si dupa aplicare.

Calitatea si pretul peliculei sunt functie de alegerea de liant.

Cu privire componentele acesteia, se fac multe adaosuri fie pentru a compensa o diminuare a calitatii liantului, fie pentru a adauga unele ingrediente pentru a obtine anumite schimbari ale performantei, cum ar fi vascozitatea sau nivelul luciului.

Apa nu este recunoscuta ca avand cele mai bune proprietati de umectare pe multe substraturi, tensiunea sa superficiala, de aproximativ 72 nN/m, trebuie redusa pentru a obtine o umectare buna a suprafetei si pelicule care sa se intinda uniform pe substrat.

Tensiunea superficiala a emulsiilor acrilice, conferita de apa, este mai redusa deoarece tensiunea apei prezente se reduce prin utilizarea de emulsificator.

Utilizarea de agenti de umectare si antispumanti , care influenteaza in totalitate tensiunea suprafetei si pot afecta stabilizarea spumei si avarierea peliculei, cum ar fi formarea de cratere sau pelicule neuniforme, ar fi de preferinta sa se mentina la un nivel minim .

Odata cu introducerea noilor produse, Neo Resins furnizeaza si informatiil detaliate privind informatiile despre influenta unei game largi de aditivi cu ar fi: agenti antispumanti, agenti de umectare, agenti de formare a peliculei, ingrosatori, ceruri si agenti de matuire.

1.5. ADITIVI FOLOSITI LA FORMULAREA VOPSELELOR INDUSTRIALE

PE BAZA DE APA, PENTRU LEMN

1. Reducerea luciului

Alegerea agentului de matuire se realizeaza in functie de :

efectul de matuire ;

rezistenta la alcool ;

rezistenta la apa ;

compatibilitatea cu sistemul de liant ;

aspectul peliculei ;

rezistenta la detergent ;

atingerea ;

cresterea luciului la zgarierea suprafetei.

Uneori se adauga combinatii de agenti de matuire pe baza de silice, ureoformaldehida sau ceruri de matuire, pentru a mari rezistenta la zgarieturi si pentru a imbunatati efectul de crestere al luciului – acesta se poate determina prin zgarierea suprafetei vopselei cu un obiect dur, sau, simplu , cu unghia.

Un factor important in alegerea agentilor de matuire, este verificarea influentei sale in timpul depozitarii vopselei lichide, in ceea ce priveste depunerea silicei la fund si a migrarii cerii la suprafata.

Dezvoltarile recente in tehnologia dispersiilor poliuretanice fac posibila reducerea luciului prin adaugarea unui poliuretan de matuire la vopselele industriale pentru lemn bazate pe tehnologia emulsiilor acrilice. Acesta noua metoda de reducere a luciului are un mare impact asupra facilitarii formularii. Adaugarea unui agent de matuire lichid reduce timpul de productie, este mult mai usor de manevrat decat un agent de matuire pe baza de silice si elimina practic toate patrunderile de aer. Avantajele suplimentare ale utilizarii acestei noi tehnologii de matuire sunt : nici o depunere la vopselele cu vascozitate redusa, nici o murdarire cu praf, mai putin spatiu necesar de depozitare.

Un exemplu de agent de matuire este Neo Rez R-1000.

2. Rezistenta la zgarieturi

In general, cerurile pudra cu dispersie in apa au o influenta mai mare asupra nivelului de luciu final al vopselei aplicate.

Marimea particulei si forma particulelor de ceara care plutesc catre zona superioara a suprafetei vopselei lichide provoaca difuzia luminii, fapt ce reduce luciul. In acest caz, cantitatea de agent de matuire trebuie sa fie potrivita la nivelul cerut. In cele mai multe cazuri, dispersiile cerate pe baza de polietilena (PE), care au o influenta foarte mica asupra nivelului de luciu, sunt folosite pentru a imbunatati rezistenta la zgarieturi.

Combinatiile de silice sau alti agenti de matuire duri, in combinatie cu o ceara polietilenica (HDPE), cu densitate ridicata , dau suprafetei vopselei un efect special de « atingere placuta , fina fina ». Dispersiile poliuretanice de matuire dau acelasi efect.

3. Umectarea

Fortele Van der Waals si polaritatea crescuta, ce activeaza in industria aditivilor, forteaza apa sa formeze o picatura mica. Lichidele cu polaritate mare au o tensiune a suprafetei crescuta iar lichidele nepolare nu au tendinta de a forma picatura mica.

Apa, ca un component important al emulsiilor si dispersiilor, are prin urmare influenta asupra performantei vopselei lichide si poate fi cauza problemelor pentru chimistul care trebuie sa gaseasca echilibrul potrivit intre cele doua forte, descris anterior.

Umectarea insuficienta a porilor, deformarea vopselei, retragerea vopselei (numita uneori si incadrarea imaginii), defectele de nivelare (de exemplu « coaja de portocala ») si coagularea liantului, sunt aparitii bine cunoscute in cazul vopselelor pe baza de apa foarte transparenta si cu luciu redus.

Agentii de umectare folositi in mod obisnuit pot fi de natura hidrofila sau hidrofoba.

Tipurile de surfactanti folositi in mod obisnuit sunt :

Tabelul 30. :

|

Grupuri hidrofile |

Grupuri hidrofobe |

|

Sulfonat |

Acid gras natural |

|

Carboxilat |

Olefine |

|

Fosfat |

Benzene alchilate |

|

Amoniu |

Fenoli alchilati |

|

Polioli |

Fluorocarbura |

|

Siliconi |

Cand se adauga agenti de umectare la o tehnologie de emulsie acrilica, fara surfactant, autoreticulatoare, se observa nu numai ca influenteaza comportamentul vopselei ude, dar si duritatea vopselei finale si rezistenta acesteia la alcool si apa.

Selectia atenta a agentului de umectare este necesara nu numai in ceea ce priveste influenta sa asupra vopselei uscate sau umade, ci si asupra procesului de productie. Adaosurile ar trebui sa se mantina la un minim, din moment ce unele tipuri de agenti de matuire pot si ei stabiliza spuma.

4. Antispumarea

In prezent sunt disponibili o gama foarte variata de agenti antispumanti pentru sistemele pe baza de apa.

Prezenta spumei in vopsea poate fi provocata de :

captarea de aer in procesul de productie ;

captarea de aer in timpul aplicarii – in timp ce se aplica cu rola, cu peria, sau pulverizare aerata ;

datorita reactiilor chimice din vosea, de exemplu reactia dintre izocianat si apa.

Agentii antispumanti, denumiti uneori si deaeranti, in formulare, se pot baza pe polimeri organici (cum ar fi polieterii si poliacrilatii), uleiuri de silicon, polisiloxani special modificati si siliconi fluorinati.

Aerul prins poate crea macro-spuma sau micro-spuma. Cea din urma este mult mai greu de eliminat decat prima. Spuma prinsa poate cauza diverse probleme de calitate : umectare redusa a lemnului sau o aparitie laptoasa pe lemn, scaderea rezistentei peliculei, gauri si o suprafata aspra (observabila in special cand se prinde in pori).

Alegerea atenta este foarte importanta. Din pacate alegerea nu se poate face doar printr-o abordare teoretica. Este absolut esential sa se realizeze teste experimentale.

5. Reglarea vascozitatii

In general, vopselele industriale pe baza de apa necesita o potivire a vascozitatii atunci cand se finalizeaza reteta vopselei.

Potivirea vascozitatii finale a lacului are loc dupa o anumita perioada de invechire, de preferinta dupa dupa 15 ore.

Acesta este necesar datorita influentei agentului de formare a peliculei asupra umflarii particulei de polimer.

Se pot folosi ingrosatori acrilici, care in general confera tixotropie sistemului de vopsea, sau ingrosatori poliuretanici, care introduc vascozitate de natura newtoniana.

Se mai pot folosi si combinatii. Alegerea depinde de proprietatile reologice cerute.

6. Formarea peliculei

Formarea buna a peliculei este o cerinta prioritare cand se astepta ca pelicula finala de vopsea uscate sa aiba proprietatile de rezistenta cerute. O formare optima a peliculei va functiona corespunzator in ceea ce priveste rezistenta la solventi, substante chimice si apa. Desi nu poate fi observata direct vizual, si nici macar la microscop, vopseaua cu o coalescenta deficitara, poate avea spatii vide sau micropori care vor permite substantelor fluide sa atace substratul sau sa slabeasca structura peliculei de vopsea. Testele pentru petele aparute in pelicula uscata, de preferabil aplicata pe un substrat absorbant, vor indica nivelul optim de adaos de solvent pentru a se ajunge la un maxim de formare a peliculei.

Alegerea agentilor de formare a peliculei va depinde de tehnologia de solvent permisa (in functie de reglementari) si viteza de uscare necesara.

In mod normal se folosesc o gama de eteri glicoli, sau atunci cand se poate, o combinatie de glicoli cu evaporare rapida sau mai lenta.

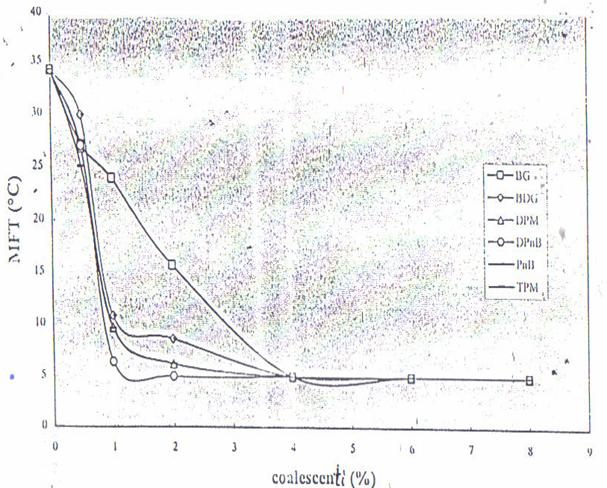

Graficul din figura 55. prezinta o indicatie a efectului pe care il au diversi agenti de formare a peliculei asupra MFT a emulsiei acrilice NeoCryl XK-15.

Figura 55. : Curbele MFT

1.6. LIANTI FOLOSITI IN FORMULAREA VOPSELEOR PE BAZA DE APA,

PENTRU LEMN

Alegerea atenta a sistemului de liant pe baza de apa corespunzator este de importanta maxima. Toate tipurile de lianti au avantajele lor specifice :

Emulsiile acrilice cu autoreticulare imbunatatesc in trepte rezistenta la apa, substante chimice si solventi ;

Emulsiile cu autoreticulare fara surfactanti au ca efect o scadere a spumei in timpul productiei si ridica gradul de umectare a lemnului, transparenta si fluxul ;

Copolimerii uretan-acrilici confera o rezistenta crescuta la substante chimice si solventi, la crema de maini si la abraziune. Copolimerii uretan-acrilici (UA) sunt folositi adesea pentru a formula vopsele intr-un component folosite pentru partea superioara a meselor si mobilierul de birou, unde cerintele de rezistenta sunt foarte mari.

Emulsiile hidroxil-acrilice sunt folosite pentru a formula vopsele care sa se usuce cu melamina sau aldehida ureica si putin acid, sau prin adaugare de izocianat. Acestea dau vopsele foarte rezistente pentru hartia care imita lemnul si pentru mobilier de bucatarie si de birou.

Dispersiile poliuretanice modificate cu acizi grasi si dispersiile uretan-acrilice modificate cu acizi grasi, sunt necesare in cazurile in care exista cereri mari cu privire la gradul de umectare a lemnului, capacitatea de umplere si transparenta. Modificarile cu acizi grasi mai confera si rezistanta mare la solventi si substante chimice.

Dispersiile cu uscare UV pe baza de apa, confera un nivel mare de trezistenta si rezistenta in bloc imediat dupa uscare ;

Emulsiile acrilice, solubile in substante alcaline care contin suficient acid carboxilic sau solubile in amina sau amoniac, ofera solutii cu capacitate mare de umectare a pigmentului, si datorita reologiei, proprietati de transfer ale vopselei. Emulsiile acrilice coloidale sunt folosite pentru grunduri cu continut mare de substante de umplutura. Emulsiile acrilice coloidale sunt folosite pentru grunduri cu continut mare de substante de umplutura, si, datorita faptului ca particulele acestora au marime mica, si pentru agenti de impregnare si coloranti.

Tabelul 31. : Calitatea produselor functie de tehnologiile prezentate Akzo Nobel

Resins

|

|

NeoCryl XK-12 |

NeoCryl XK-15 |

NeoRez R-2001 |

NeoPac E-112 |

NeoCryl XK-101 |

NeoPac E-114 |

NeoRad R-440 |

|

Rezistenta la alcalii |

|

0 |

|

|

|

|

|

|

Rezistenta la apa |

|

|

|

|

|

|

|

|

Rezistenta globala |

|

0 |

|

|

|

0 |

|

|

Umectarea lemnului |

0 |

|

|

|

|

|

|

|

Transparenta |

0 |

|

|

|

|

|

|

|

Debit |

0 |

|

|

|

|

|

|

|

Viteza de uscare |

|

|

|

|

|

|

|

|

Capacitatea de sablare |

|

|

|

0 |

0 |

|

|

|

Pret |

|

|

|

0 |

|

|

|

1.7. UMFLAREA LEMNULUI SI A FIBRELOR

Umflarea fibrelor cauzata de contactul cu apa, este un efect foarte cunoscut dar nedorit in industria lemnului. Umflarea fibrelor de lemn are ca rezultat o suprafata rugoasa care necesita sablare suplimentara, pentru a reduce defectarea vizibila a stratului superior.

Umflarea lemnului este un fenomen insuficient descris iar informatiile detaliate sunt greu de gasit in documentatia disponibila pentru industria lemnului.

Factorii ce influenteaza cel mai des umflarea lemnului si a fibrelor sunt :

tipul de lemn ;

folosirea de cosolvent, in functie de tip si cantitate ;

nivelul pH-ului ;

continutul de substante solide ;

grosimea stratului de vopsea ;

tensiunea suprafetei ;

solubilitatea polimerului ;

tipul de emulsifiant folosit pentru polimerizare (cationic sau anionic) ;

Tg, MFT ;

viteza si metoda de uscare ;

pregatirea suprafetei ;

marimea particulei ;

vascozitatea ;

metoda de aplicare.

Studii cu privire la umflarea lemnului au demonstrat ca alegerea tipului de lemn are un efect major asupra umflarii vizibile a fibrei. Umflarea fibrelor de stejar, mahon, pin, fag, etc., nu sunt echivalente. Nu exista suprafete standard de testare, cunoscute, nici echipament de laborator special care sa poata fi utilizat pentru a cuantifica umflarea fibrei. Calitatea lemnului si tipul de umflare a fibrei difera prea mult in panourile din lemn pentru a utiliza echipament care sa masoare rugozitatea lemnului aplicat cu vopseaua, rezultat al unei tehnologii laser/surf digital si poate varia de-a lungul suprafetei.

2. DISPERSII ACRILICE AUTORETICULATE

2.1. INTRODUCERE

Sistemele polimerice pot fi reticulate sau nereticulate. Rasinile care nu asigura reticularea, contin lanturi polimerice lungi, neconectate, si sunt usor solubile insolvent. Rasinile reticulate au atasate lanturi polimerice ce formeaza o retea de tip « plasa de zale ». Aceste sisteme se pot usor umfla cu solvent si au rezistenta chimica si antiuzura imbunatatita [19].

Exista doua tipuri de sisteme reticulate : sistemele intr-un singur component continand melamina ce reticuleaza la caldura si epoxidicele, izocianatii cu dispersie apoasa si aziridele, sisteme in doua componenete ce reticuleaza la temperatura camerei.

Reticularea imbunatateste performanta fiecaruia dintre aceste sisteme de rasini. Un exemplu de sistem in doua componente este Setalux 6520-o dispersie poliol-acrilica avand 3,2% OH (calculat in substante nevolatile). Acest produs, in combinatie cu poliizocianatii reductibili cu apa, formeaza vopsele cu uscare buna, rezistenta la apa si proprietati mecanice bune.

Pentru aplicatiile industriale, vopseaua uscata ar trebui sa aiba o temperatura de tranzitie a sticlei (Tg) cu mult deasupra temperaturii ambiante. Daca este utilizata o dispersie apoasa a unui polimer dur, trebuie adaugate la vopsea cantitati mari de agenti organici de formare a peliculei, pentru a asigura formarea peliculei. Si acesti agenti de formare a peliculei sunt inclusi in VOC. Pentru a obtine vopselele care sa se conformeze cu VOC, Tg ridicata a peliculei finale trebuie obtinuta prin utilizarea unei dispersii polimerice cu o temperatura minima de formare a peliculei (MFFT) scazuta, care sa fie capabila sa reticuleze la temperatura camerei.

Reactia de reticulare mareste Tg a vopselei dupa aplicarea pe substrat. Aceata reticulare poate fi provocata prin utilizarea unui reticulator exterior cum ar fi un poliizocianat, un poliaziridin sau o carbodiiimida. Un dezavantaj al acestor tehnologii de reticulare este rezistenta redusa la depozitare a vopselei dupa adaugarea reticulatorului. De aceea reticulatorul trebuie stocat separat de vopsea. Acest fapt are ca rezultat o formula de vopsea in doua componente unde reticulatorul trebuie adaugat la vopsea chiar inainte de aplicare. In zone de aplicare specificate, sistemele intr-un singur component, unde reticulatorul este deja incorporat, ofera avantaje semnificative atunci cand sunt comparate cu sistemele in doua componente, rezistenta virtual-nelimitata de depozitare fiind avantajul principal pentru client. In plus, nu este necesara nici o etapa de amestecare inainte de aplicarea vopselei, eliminand erorile de proportie intre liant si reticulator.

Sistemele intr-un singur component pot fi aplicate prin tehnici conventionale cum ar fi pulverizarea, aplicarea cu peria sau ruloul, dar mai sunt in mod ideal potrivite pentru metode de aplicare cum ar fi vopsire prin acoperire si vopsire prin scurgere unde sistemele in doua componente nu pot fi utilizate.

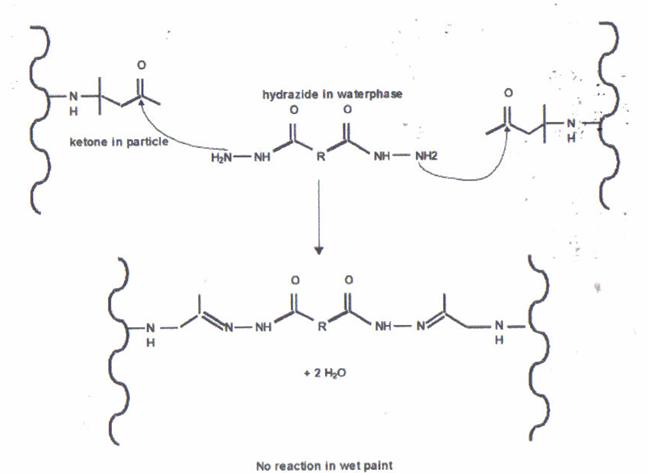

Pentru a avea un sistem stabil intr-un singur component, reactia de reticulare trebuie sa fie blocata atata timp cat vopseaua este in forma lichida. Reactia dintre grupurile carbonilice pe baza de aldehida ori cetona si grupurile hidrazide pot fi utilizate in acest scop deoarece apa se formeaza ca produs de reactie. Apa prezenta in vopsea blocheaza efectiv reactia de reticulare.

Reactia ceto-hidrazida poate fi utilizata efectiv in sisteme intr-un singur component pe baza de apa. Functionalitatea cetonei poate fi indusa in particule de polimer prin copolimerizarea unui monomer functional pe baza de cetona, cum ar fi diaceton-acrilamida. Un compus hidrazid polifunctional cum este hidrazida adipica se dizolva in faza apoasa si actioneaza ca un reticulator.

Dispersiile acrilice intr-un singur component de la Akzo Nobel Resins sunt compuse din particule de polimer avand o structura neomogena, asa numita morfologie gradienta. Acesta morfologie este obtinuta prin intermediul unui proces brevetat. In aceste particule, Tg a polimerului se schimba din centrul particulei catre suprafata ei. Acesta permite sa se combine duritatea initiala buna si uscarea rapida a vopselei cu MFFT scazuta.

Dupa formarea completa a peliculei, reactia de reticulare mareste in continuare duritatea vopselei. Pentru a obtine un sistem stabil intr-un singur component, reactia de reticulare trebuie sa fie blocata atata timp cat vopseaua se afla in forma lichida. Reactia chimica dintre grupurile de chetona si hidrazida poate fi utilizata in acest scop deoarece se formeaza apa ca produs de reactie. Apa din vopsea blocheaza astfel in mod eficient reactia de reticulare dintre grupurile de cetona din particule si hidrazidele solubile in apa [19].

Mecanismul de reactie pentru reactia de reticulare este ilustrat in figura 2.41.

Figura 56. : Mecanismul de reticulare « ceto-hidrazida ».

Reticularea mareste reactivitatea polimerului.

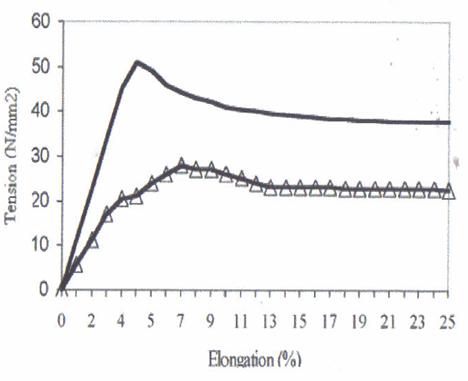

In figura 57. sunt comparate curble de tensionare-deformare pentru o pelicula turnata dintr-o dispersie acrilica reticulata si una nereticulata ci o Tg de 250C.

Figura 57. : Curba de tensionare-deformare pentru pelicule libere preparate

dintr-o dispersie acrilica cu (‘) sau fara (+) reticulare carbonil-

hidrazida.

Cresterea in reactivitate este insotita de un numar de schimbari in proprietatile de aplicare precum duritatea sau rezistenta la blocaj. Datorita dezvoltarii unei structuri tridimensionale in reteaua polimerilor, rezistenta chimica este imbunatatita.

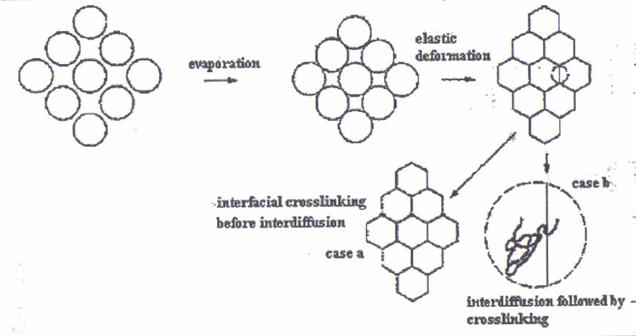

Problema principala in dezvoltarea dispersiilor acrilice autoreticulate este de a potrivi chimia reticularii cu fizica procesului de formare a peliculei. In figura 58. este ilustrata formarea peliculei dintr-o dispersie acrilica (adaptare dupa A. Klein).

Figura 58. : Formarea peliculei si reticularea, caz a si b.

Pentru a obtine o retea omogena de polimeri, reactia de reticulare nu ar trebui sa apara inainte sa aiba loc o interfuziune suficienta a lanturilor de polimeri (caz b). Numai astfel va avea loc atat reticularea interparticule cat si cea intraparticule.

Tehnicile moderne de simulare computerizata sunt disponibile pentru a ajuta cercetatorul in programarea compozitiei polimerice urmarite. Intr-o serie de studii de modelare, s-a descoperit ca dispersiile autoreticulate cu particule de polimer avand un gradient continuu in studiind polimerica, au dat proprietati de aplicare mai bune dacat particulele separate in etape (core-shell) sau omogene. S-a descoperit ca grupurile cetonice ar fi de preferat sa fie imbogatite in domeniile cu Tg joasa ale particulei de polimer. Aceste dispersii acrilice cu morfologie gradienta sunt preparate printr-o tehnica brevetata de polimerizare a emulsiei.

Utilizand aceste dispersii acrilice cu morfologie gradienta de autoreticulare, pot fi formulate vopsele cu luciu puternic si rezistenta chimica excelenta, care nu sufera datorita dezavantajelor dispersiilor acrilice termoplaste clasice si ofera razistenta buna la blocaj, combinata cu flexibilitate la temperaturi joase.

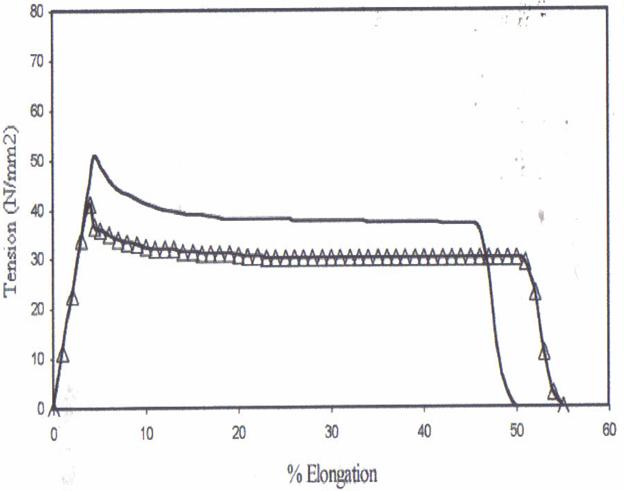

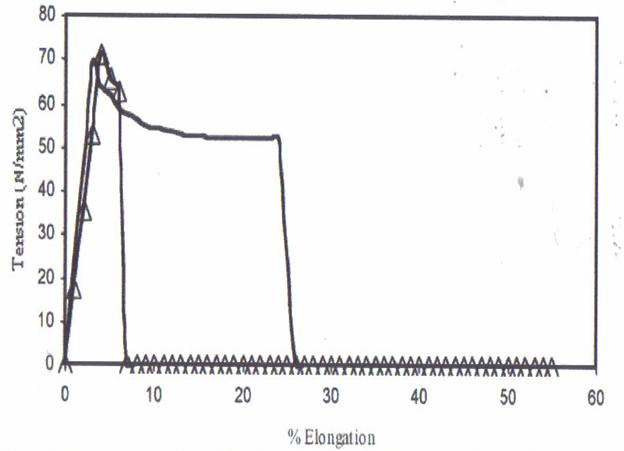

Efectul morfologiei gradiente asupra proprietatilor mecanice este ilustrat in figurile 59 si 60.

Figura 59. : Curbele de tensiune-deformare ale peliculelor de polimer libere pentru dispersii acrilice autoreticulate cu (‘) sau fara (+) morfologie gradienta, la o rata lenta de deformare (1,2 mm/min.).

Figura 60. : Curbele de tensiune-deformare ale particulelor de polimer libere pentru dispersii acrilice autoreticulate cu (‘) sau fara (+) morfologie gradienta, la o rata rapida de deformare 9120 (mm/min.).

Aceste proprietati mecanice pot fi raportate la diverse proprietati ale vopselei cum ar fi flexibilitatea la temperaturi joase sau rezistenta vopselei la soc. Aceste proprietati sunt importante in special cand sustratul pe care s-a aplicat vopseaua sufera schimbari de ordin dimensional cum ar fi umflarea lemnului (deformare lenta) sau impactul cu obiecte cum ar fi pietrele de grindina (deformare rapida). Un alt avantaj al combinarii reticularii cu morfologia gradienta este faptul ca pot fi produse dispersii acrilice care sa ofere formare buna de pelicula cu cantitati extrem de joase de solventi coalescenti. Temperaturile minime de formare a peliculei sub 50C pot fi realizate fara a compromite duritatea suprafetei sau rezistenta la blocaj.

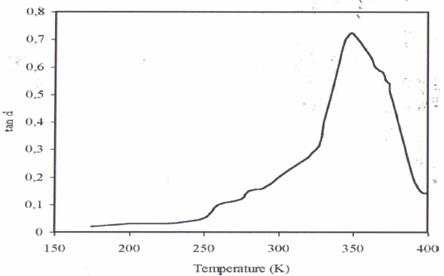

In Figura 61. este reprezentata o analiza termala dinamica (DMA), a unei pelicule turnate dintr-o dispersie acrilica autoreticulata cu o MFFT sub 20C.

Figura 61. : DMA al unui film cu dispersie acrilica autoreticulata cu o MFFT mai mica de 20C, mentinut timp de 7 zile la temperatura camerei

Dupa un tratament complet (o saptamana la temperatura camerei), se obseva in principal o tranzitie a sticlei in jur de 350K sau cam la 700C. Acesta Tg poate fi raportata la duritatea suprafetei in König sau persoz. Tranzitiile minore ce pot fi gasite intre 259K si 350K pot fi coraportate la flexibilitatea vopselei asa cum este determinata de testul « Early Grain Cracking » (EGC), sau de catre testul pentru impact.

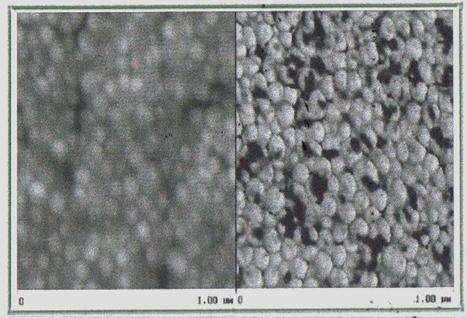

Microscopia fortei atomice (AFM), este o alta modalitate de a investiga ce se intampla in timpul procesului de formare a peliculei. In figura 62. este prezentata o AFM a dispersiei acrilice discutate mai sus, imediat dupa turnarea peliculei pe stratul de mica.

Figura 62. : Imagini AFM (topografice-stanga si etapiale-dreapta) a unei dispersii acrilice autoreticulate, imediat dupa turnarea filmului

![]()

In imaginea topografica (stanga), structura reziduala a particulelor individuale poate fi vazuta inca. In imaginea etapiala (dreapta), zonele luminoase indica faptul ca un copolimer dur este prezent la suprafata peliculei.

Daca se observa aceeasi pelicula dupa maturarea in curs de ceva timp, la temperatura ambianta, se poate observa ca structura reziduala a disparut complet din imaginea topografica. Imaginea etapiala indica faptul ca fractiunile de copolimer sunt distribuite in mod egal pe suprafata peliculei.

Figura 63. : Imagini AFM (topografice stanga si etapiale dreapta), a unei dispersii acrilice autoreticulate dupa maturarea peliculei

Dispersiile acrilice autoreticulate cu valori ale MFFT sub 50C, dupa cum s-a descris mai sus, pot fi utilizate in diverse vopsele pentru lemn. Pentru aplicatii unde se cere grosime mare a stratului (de exemplu 200-400 μm), sau unde utilizarea de coalescenti este obligatorie (de exemplu aplicatii realizate in conditii diverse de temperatura si umiditate), sunt necesari lianti mai duri.

Tehnologia discutata mai sus permite sinteza unor lianti cu o duritate mai mare dar cu o MFFT mai jos decat temperatura camerei. In plus, prin marirea densitatii reticularii polimerului, proprietatile de rezistenta chimica ale vopselelor finale pot fi modificate. In Tabelul 32. sunt date diferitele prezentate in acest studiu.

Tabelul 32. : Dispersii acrilice cu morfologie gradienta autoreticulata

|

Dispersie |

Aplicatie |

MFFT (0C) |

|

A |

Standard |

< 5 |

|

B |

Mai dura, pentru aplicatii la duritate mai mare a stratului |

15 |

|

C |

Cu densitate de reticulare mai mare, pentru proprietati de rezistenta chimica imbunatatite |

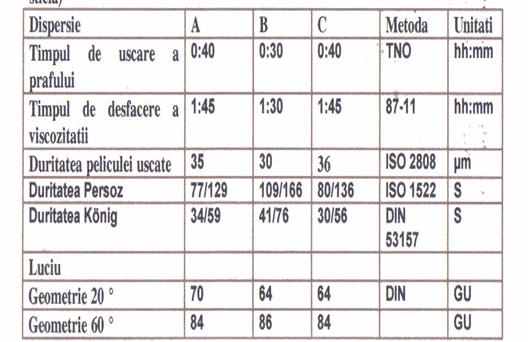

18 |