| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

CAPITOLUL 1

Notiuni introductive

OBIECTUL SI IMPORTANTA ORGANELOR DE MASINI

Pentru a lamuri ce inseamna conceptul de "organ de masina" este important ca mai intai sa definim termenul de masina.

Conform dictionarului tehnic, MASINA, reprezinta un sistem tehnic, format din corpuri solide, aflat in miscare relativa unele in raport cu celelalte, avand ca scop transformarea unei forme oarecare de energie in lucru mecanic.

Conform aceluiasi dictionar tehnic, prin notiunea de ORGAN DE MASINA, se intelege o piesa, care se foloseste cu aceeasi forma sau functiuni identice, in constructia a diferite masini.

De asemenea, ORGANELE DE MASINI, sunt piese sau grupuri de piese ce se pot proiecta separat de restul ansamblului din care fac parte.

Ca exemplu de ORGAN DE MASINA, pot fi amintite, suruburi (de orice tip si cu orice rol), piulite (de orice tip si cu orice rol), biele, pistoane, armaturi, supape, lagare, rulmenti, axe, roti dintate, etc.

Din definirea ORGANELOR DE MASINI si din exemplificare, se observa ca acestea constituie elementele definitorii atat din punct de vedere rational, cat, mai ales functional, ale oricarui tip de masina in intelesul expus mai sus. Astfel, fie ca este vorba de un strung sau de alta masina-unealta, sau de un vehicul rutier, sau utilaj de obtinere si prelucrare a metalelor, sau de scule si dispozitive folosite de masinile din lista mai sus mentionata, piesele elementare care compun ansamblul, sunt mereu aceleasi.

Din cele expuse reiese importanta studierii notiunilor in legatura cu ORGANELE DE MASINI.

Buna functionare a unui ansamblu depinde hotarator de modul cum acest ansamblu a fost proiectat.

In concluzie, pentru ca un ansamblu sa indeplineasca functiunile pentru care a fost proiectat, este obligatoriu ca fiecare element component, fiecare ORGAN DE MASINA, sa fie corect definit cinematic si functional, si apoi, sa fie corect proiectat.

Din aceste motive, cursul de ORGANE DE MASINI devine o disciplina de baza in studiul constructiei de masini (in intelesul prezentat anterior).

Principal, proiectarea ORGANELOR DE MASINI urmareste unele criterii generale, cum ar fi:

functionalitate superioara, raportata la scopul pentru care este proiectat elementul;

fiabilitate ridicata;

executie si exploatare cat mai eficienta din punct de vedere economic.

CLASIFICAREA ORGANELOR DE MASINI

Se prezinta doua clasificari, dupa criterii cunoscute.

Tabelul 1.1. prezinta o clasificare dupa criteriul constructiv, functional, domeniul de utilizare, iar in tabelul 1.2. clasificarea se face dupa modul de repartizare a tensiunilor in sectiune.

Tabel 1.1.

|

Nr. Crt. |

Criteriul de clasificare |

Complexitatea organelor de masina |

Exemple |

|

Constructiv |

Organe simple |

Suruburi, pene, arcuri |

|

|

Organe compuse din mai multe organe simple |

Rulmenti, biele, lagare |

||

|

Functional |

Organe de asamblare |

Nituri, pene, stifturi |

|

|

Organe in miscare de rotatie |

Osii, arbori, fusuri |

||

|

Organe de rezemare pentru miscarea de rotatie |

Lagare de alunecare, rulmenti |

||

|

Organe de legatura |

Cuplaje |

||

|

Organe de transmitere a miscarii de rotatie |

Angrenaje, curele variatoare |

||

|

Organe pentru controlul circulatiei fluidelor |

Conducte, robinete |

||

|

Domeniul de utilizare |

Organe generale |

Suruburi, pene |

|

|

Organe speciale |

Rotoare, carburatoare |

||

|

Dupa conceptia constructiva |

Organe cu concentratori de tensiune slabi | ||

|

Organe cu concentratori de tensiune puternici |

Tabel 1.2.

|

Modul de repartitie a tensiunilor in sectiune |

Exemple |

|

|

Tensiuni uniform repartizate |

Suruburi, conducatoare scurte, inele, distantiere |

|

|

Tensiuni neuniform repartizate |

Roti dintate inguste solicitate la incovoiere, zale de lant |

|

|

Tensiuni specifice zonelor de contact |

Roti dintate solicitate la contact, discuri de cuplaje, fusuri si pivoti, came |

CAPITOLUL 2

Notiuni introductive

2.1. METODICA PROIECTARII

In activitatea de proiectare a unei masini, se disting mai multe etape si anume:

Etapa de pregatire

In aceasta etapa, proiectantul identifica, cerceteaza si triaza materialul documentar in vederea analizei solutiilor existente si a modului de realizare a temei de proiectare.

In cadrul aceleiasi etape, se intocmeste si un plan calendaristic de activitate.

Etapa de pregatire ocupa un interval de 30% din timpul total de lucru, si se concretizeaza cu o situatie a stadiului de rezolvare a problemei, precum si ce perspective are produsul lansat in proiectare.

Etapa de pregatire teoretica

In aceasta etapa, se incepe fundamentarea teoretica a proiectului. Se intocmesc scheme cinematice, constructive, calculele principale.

Etapa schitarii proiectului

Este etapa cea mai complexa, in care se solicita din plin creativitatea proiectantului. Se compune din analiza solutiilor constructive existente, elaborarea de schite noi, efectuarea calculelor principale.

Etapa de proiectarii propriu-zise

In cadrul acestei etape, sarcina proiectantului consta in definitivarea schemei masinii, efectuarea calculelor definitive, stabilirea materialelor utilizate, intocmirea normelor de exploatare si de fiabilitate.

Etapa elaborarii prototipului de laborator

In aceasta etapa proiectantul stabileste tehnologia optima de realizare a produsului, solutiile tehnice cele mai adecvate.

De asemenea, se stabilesc aparatele necesare masurarii si controlul parametrilor, se proiecteaza si se realizeaza standurile de proba.

Etapa de experimentare si testare

Este etapa in care produsul este supus la o serie de probe si incercari. Scopul acestora este de a descoperi materialele inlocuitoare mai ieftine si cu aceleasi proprietati, solutii pentru cresterea fiabilitatii, in exploatare. De asemenea se cauta si aparatura de masura care sa evidentieze cat mai multe fenomene perturbatoare.

Etapa cuprinde atat incercari de laborator cat si incercari de productie, efectuate in conditiile normale de exploatare a produsului.

Etapa definitivarii solutiei constructive si de remediere a eventualelor defecte

Este etapa, in care pe baza rezultatelor din etapa precedenta se finalizeaza solutia constructiva, cu actualizarea calculelor si a materialelor folosite.

Etapa fabricatiei seriei zero

In aceasta etapa are loc executarea proiectelor si realizarea efectiva a sculelor, dispozitivelor si verificatoarelor necesare folosirii produsului, asamblarii, reglarii si controlului acestuia; se fac observatii si in vederea optimizarii fluxului productiv.

Etapa concluziilor

Etapa cuprinde concluzii privind:

domeniul precis de utilizare;

activitatile legate de proiectarea produsului;

domeniile pentru care mai sunt necesare teste in vederea stabilirii oportunitatii.

Sintetizand, se poate spune ca proiectarea este o activitate tehnica, ce porneste de la tema de proiectare avand ca punct final desenele de executie.

Conform celor aratate, ORGANELE DE MASINI se proiecteaza la tema, cu alte cuvinte ele trebuie sa raspunda unor anumite cerinte.

Se prezinta in tabelul 2.1. cateva conditii generale cerute ORGANELOR DE MASINI.

Tabel 2.1.

|

Conditie |

Criterii |

Elemente definitorii |

|

|

Indeplinirea rolului functional |

In functie de felul masinii |

de forta/de lucru stationara/mobila lenta/rapida |

|

|

In functie de scopul constructiei |

prototip asimilare modernizare tipizare |

||

|

Siguranta in exploatare, avand in vedere |

Rezistenta |

calitatea materialului efectul temperaturii efectul coroziunii |

|

|

Deformatii |

material forma dimensiuni |

||

|

Vibratii |

daunatoare pentru om daunatoare pentru masina depasirea limitei de zgomot |

||

|

Temperatura |

modul de elasticitate tensiuni termice dilatatie frecare parametrii dimensionali calitatea suprafetei ungere |

||

|

Alte conditii | |||

|

Durabilitate economica |

Evitarea ruperilor la oboseala |

conditii functioale calitatea materialului coeficienti de siguranta forma piesei precizia dimensionala mod de utilizare |

|

|

Evitarea uzurii premature |

|||

|

Uzura morala |

|||

|

Tehnologicitate | |||

|

Economicitate |

Cheltuieli de fabricatie |

functie de material functie de prelucrare |

|

|

Cheltuieli de exploatare, functie de: |

cost initial productivitate fiabilitate siguranta de functionare usurinta deservirii |

||

|

Respectarea standardelor in vigoare | |||

|

Protectia si igiena muncii | |||

|

Estetica |

2.2. CRITERII DE ALEGERE A MATERIALELOR FOLOSITE LA CONSTRUCTIA ORGANELOR DE MASINI

Dupa cum s-a putut observa, activitatea de proiectare presupune doua categorii mari de activitati, si anume:

gasirea solutiei tehnice optime

stabilirea celor mai potrivite materiale pentru fiecare element component al produsului finit.

Deoarece prima categorie de activitati va fi analizata in cadrul altor discipline, se prezinta in cele ce urmeaza cateva principii de alegere a materialelor.

La baza alegerii oricarui tip de material, trebuie sa stea intotdeauna criteriile de valabilitate generala:

stabilirea rolului functional al piesei;

stabilirea caracterului si valorii solicitarilor mecanice;

determinarea conditiilor de temperatura si mediu;

determinarea proprietatilor principale ale piesei.

2.2.1. ALEGEREA OTELURILOR PENTRU FABRICAREA ORGANELOR DE MASINI

La baza alegerii otelurilor stau proprietatile mecanice, care se determina in functie de solicitarile mecanice de baza, si anume:

statica;

dinamica;

variabila (de oboseala);

La piesele pentru care solicitarea dominanta este cea statica, de intindere, se ia in considerare limita de proportionalitate.

Pentru piesele la care in timpul solicitarilor se admite o deformatie remanenta de valoare mica, se ia in considerare - limita de curgere, iar pentru piesele la care ruperea coincide cu dezafectarea lor, se tine seama de rezistenta la rupere.

In toate situatiile de mai sus, alegerea corecta mai depinde si de stabilirea optima a valorii coeficientului de siguranta.

Pentru situatiile cand piesa este supusa la socuri, se impune un otel cu tenacitate ridicata, deci dupa stabilirea lui σp, σc si σr, se alege acel otel cu valoarea mai mare pentru gatuire (z) sau rezilienta (KCU).

In cazul cand dupa incercarile directe pe piesele de proba, rezultatele obtinute nu sunt satisfacatoare, inainte de schimbarea marcii otelului, se recomanda modificarea formei piesei, deci modificarea coeficientului de concentrare.

In cazul solicitarii de oboseala, un rol foarte important in stabilirea durabilitatii il constituie adancimea de calire.

Astfel, sunt preferate otelurile cu adancimi de calire mici, cu conditia satisfacerii conditiilor mecanice cerute.

Calirea, produce in suprafata piesei tensiuni interne de compresiune cu cat stratul calit este mai subtire, si aceste tensiuni au valori mai scazute. Realizarea acestei caliri se face prin finisarea granulatiei materialului supus tratamentului termic.

Cand solicitarea predominanta este cea dinamica, apar unele tensiuni care duc la o rupere fragila, cu precadere la piesele care au in sectiune concentratori mari de tensiune, supuse la soc, precum si la piesele ce lucreaza la temperaturi scazute.

Aprecierea de ansamblu a otelurilor se face cu ajutorul rezilientei, KCU, ce ofera indicatii asupra ruperii fragile sau curgerii plastice a otelurilor sub actiunea unor tensiuni localizate mari.

De asemenea, rezilienta caracterizeaza otelul ales dintr-o familie de oteluri cu aceeasi

limita de rezilienta.

Se cunoaste ca fiecare otel are o anumita temperatura de trecere din starea ductila in cea fragila.

Determinant in comportarea in exploatare a unui otel este temperatura de trecere si nu rezilienta la temperatura mediului ambiant. Otelurile cu temperaturi mari de trecere prezinta ductibilitate scazuta la soc.

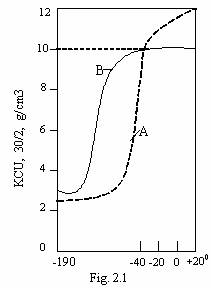

In fig. 2.1. se poate vedea influenta

temperaturii de incercare asupra rezilientei otelurilor A si

B.

In fig. 2.1. se poate vedea influenta

temperaturii de incercare asupra rezilientei otelurilor A si

B.

Se poate constata ca otelul B se comporta mai bine decat A deoarece temperatura sa de tranzitie este mai coborata, cu toate ca la temperatura mediului ambiant are o rezilienta mai mica.

Se prezinta in anexa, caracteristicile mecanice pentru otelurile de uz general (A 2.1.), pentru otelurile carbon de calitate(A 2.2.) si pentru otelurile aliate(A 2.3.).

In continuare se fac recomandari pentru alegerea otelurilor pe baza rezilientei la uzare.

In vederea obtinerii unei durabilitati ridicate a cuplajelor de frecare, se cere o alegere foarte atenta a materialelor din care se executa aceste cuple.

Astfel se recomanda:

otel dur sau foarte dur fara tratament termic;

otel semidur calit in totalitate sau superficial, prin nitrurare sau carbonitrurare;

otel moale de cementare carburat superficial.

Se subliniaza ca fiecarui tip specific de uzare, ii corespunde o anumita marca de otel.

De asemenea, trebuie atent si corect corelat tipul de frecare cu felul solicitarii dominante la care este supusa piesa. Aceasta corelare se traduce prin gasirea raportului optim dintre duritatea suprafetei si duritatea miezului.

In tabelul 2.2 se prezinta raportul duritatii miezului si suprafetei in functie de felul solicitarii.

Tabel 2.2

|

Nr |

Felul solicitarii |

Duritate suprafata |

Duritate miez |

|

Oboseala de incovoiere |

strart dur subtire |

Duritate medie |

|

|

Oboseala de intindere- compres |

strat dur gros |

Duritate crescuta |

|

|

Solicitari prin soc |

strat dur subtire |

Duritate medie |

O situatie aparte o constituie rotile dintate, la care solicitarea isi schimba felul in functie de locul pe dinte in care se aplica.

De aceea, stratul superficial calit va fi de grosime minima la baza dintelui, si maxim in jurul cercului de rostogolire.

Calitatea suprafetelor de frecare a cuplelor creste prin realizarea in strat a unor solutii solide formate din elemente nemetalice favorabile frecarii, ca: azot, prin nitrurare, carbon, prin cimentare, sau sulf, prin sulfizare.

In cazul cand piesa este nitrurata sau sulfizata, se obtine un strat dur, rezistent la uzura, dar, deoarece grosimea stratului este de 7 . 12 m, nu se realizeaza rectificarea, care ar inlatura acest strat.

2.2.2. Alegerea fontelor pentru fabricarea organelor de masini

Dupa cum se stie, fonta este un aliaj al fierului cu carbonul, acesta din urma avand un procent mai mare de 2.06%, dar sub valoarea de 6.69%.

Procentul mai mare de carbon decat cel al otelului, recomanda din start fontele ca fiind potrivite in cazul diverselor cuple de frecare solicitate de oboseala.

Comportarea fontelor la solicitari variabile, depinde de cantitatea de grafit, de dimensiunile si forma acestuia, de modul sau de repartizare.

Caracteristic pentru piesele din fonta cu concentratori de tensiuni, este faptul ca aparitia fisurii are loc mai repede decat la aceleasi piese din otel, dar evolutia in timp pana la distrugere este mult mai lenta, comparativ cu aceleasi piese.

Pentru fabricarea de organe de masini mai sofisticate, se folosesc fonte modificate, mai ales cele cu grafit nodular. In unele cazuri se recomanda si fonte cu grafit lamelar. Se prezinta in tabelul 2.3 caracteristice mecanice ale fontelor cu grafit nodular, iar in tabelul 2.4 caracteristici mecanice ale fontelor cu grafit lamelar.

Tabelul 2.3

|

Marca fontei |

sr (daN/mm2) |

Alungire |

s (doN/mm2) |

Rezilienta k cu (J/cm2) |

Duritatea (HB) |

|

Fgn 37 | |||||

|

Fgn 42 | |||||

|

Fgn 45 | |||||

|

Fgn 50 | |||||

|

Fgn 60 | |||||

|

Fgn 70 |

Tabelul 2.4

|

Marca fontei |

Rezistenta tractiune min (daN/mm2) |

Rezistenta incovoiere min (daN/mm2) |

Sageata incovoiere (mm) |

Duritate HB |

|

Fc 100 | ||||

|

Fc 150 | ||||

|

Fc 200 | ||||

|

Fc 250 | ||||

|

Fc 300 |

2.2.3. Alegerea materialelor neferoase pentru fabricarea organelor de masini

Metalele si aliajele neferoase prezinta o importanta aparte, deoarece, asemenea fontelor, acestea sunt destul de des folosite la realizarea cuplelor de frecare.

Piesele din astfel de materiale sunt: cuzinetii, rotile dintate melcate. Unul din motivele care impun astfel de materiale, pentru cazurile de mai sus, este limitarea folosirii aliajelor feroase din cauza unor anumiti parametri ai frecarii (presiune, viteza).

2.2.4. Alegerea materialelor nemetalice pentru fabricarea organelor de masini

Folosirea maselor plastice in special, si a neferoaselor in general, la fabricarea organelor de masini este de data relativ recenta, si se datoreaza proprietatilor pe care aceste materiale le prezinta. Printre aceste proprietati se amintesc:

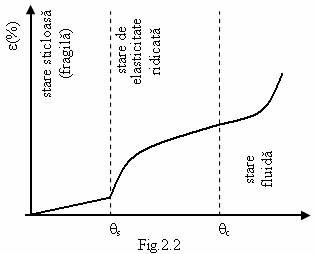

- capacitatea de a se modela usor, datorita plasticitatii ridicate. In fig. 2.2 se observa relatia dintre deformare si temperatura pentru o masa plastica supusa la o solicitare constanta.

S-a notat: qs - temperatura de trecere in stare sticloasa;

qc - temperatura de curgere.

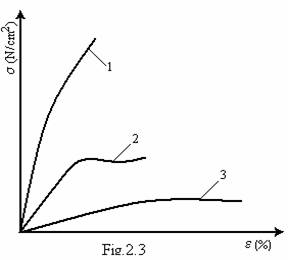

In fig. 2.3 se

prezinta relatia dintre efort si deformare.

In fig. 2.3 se

prezinta relatia dintre efort si deformare.

Din figura nu se observa ca locul maselor plastice este intre metale si elastomeri.

In figura:

1 - metale

2 - mase plastice

3 - cauciuc

3 - cauciuc

De asemenea, materialele nemetalice, poseda si o alta proprietate, aceea de a rezista deosebit de bine la actiunea agentilor corozivi.

Datorita acestui ansamblu de caracteristici, utilizarea acestor materiale castiga teren tot mai mult.

Astfel, daca acum cativa ani se foloseau masele plastice doar pentru unele organe de protectie, capace, piese fara pondere in functionarea ansamblelor, de curand se fabrica din ele repere functionale, ca: roti dintate, lagare de frecare, ghidaje, diferite bucse, elemente de legatura.

Un loc deosebit in ansamblul utilizarii materialelor nemetalice il constituie organele de etansare.

Etansarea este operatia prin care se realizeaza obturarea accesului in si dintr-un recipient, camera.

In tabelul 2.5 se prezinta tipuri de etansari, schema de realizare si materialele utilizate.

Alte materiale nemetalice folosite din ce in ce mai mult sunt materialele ceramice. Avand o rezistenta termica si la uzura deosebit de ridicata, aceste materiale se folosesc pentru realizarea blocurilor motoarelor cu ardere interna, se folosesc in aschierea metalelor, fiind taisul unor scule care in anumite conditii devin deosebit de perforante, sau pot fi elemente de ghidare a sculelor in operatii de precizie ridicata.

Utilizarea acestora este insa limitata de tehnologiile scumpe de obtinere a pieselor.

|

Felul etansarii |

Schema de utilizare |

Materiale |

|

Fixa, cu garnituri |

|

panza, cauciuc, Azbest, Cu, Al, Pb |

|

Mobila cu garnituri, mansete |

|

cauciuc, teflon, piele |

|

Mobile fara contact |

| |

|

Frontale |

|

Materiale pentru cuple de frecare |

2.2.5. Concluzii privind alegerea materialelor pentru cuplele de frecare

Materialele cuplelor de frecare trebuie sa indeplineasca urmatoarele conditii esentiale:

- buna conductivitate termica;

- comportare la frecare fara predispozitii la gripaj sau alte forme de uzari distructive;

- rezistenta buna la uzare si efecte termice;

- modul de elasticitate redus;

- coeficient mic de frecare;

- pret de cost redus.

Datorita multitudinii de factori cu ponderi diferite ce influenteaza frecarea, unii dintre ei chiar contradictorii, nu se poate defini un material universal pentru un anumit organ de frecare.

Frecarea si uzarea materialului cuplei, sunt influentate de urmatorii factori, carora, conform literaturii de specialitate, li s-a alocat si ponderea cu care afecteaza buna functionare a piesei:

- rezistenta mecanica la oboseala.60%

- capacitatea de deformare elastica.10%

- rezistenta la gripaj.......5%

- rezistenta la coroziune.......5%

La randul lor, si factorii de mai sus, sunt influentati intr-un sens sau in celalalt, de urmatorii parametrii:

|

Parametru |

Mod de influentare |

Caracteristica influentei |

|

|

Duritate |

Intareste firul de lubrefiant |

Favorabil |

|

|

Micsoreaza tendinta spre microjonctiuni |

|||

|

Creste presiunea hertziana |

Defavorabil |

||

|

Uzare Pitting |

|||

|

Imbunatatirea prelucrarii |

Micsoreaza presiunea de contact locala |

Favorabil |

|

|

Reduce perioada de rodaj |

|||

|

Omogenizeaza stratul |

In anexa, se prezinta tabelar indicatii pentru alegerea otelurilor si fontelor pentru fabricarea organelor de masini (A 2.4.) precum si materialele utilizate pentru confectionarea rotilor dintate, cuprinzand si valori ale tensiunilor necesare calculelor de dimensioanre (A 2.5.).

2.3. Elemente de proiectare pentru forma pieselor

Exista o stransa corelare intre forma piesei, material si procesul tehnologic de fabricare.

Aceeasi piesa, in functie de pretul de cost, si deci in functie de seria de fabricatie, poate fi realizate prin turnare, forajare, sudare, etc.

2.3.1. Forma pieselor turnate

In cea mai mare parte din cazuri, pentru obtinerea pieselor turnate sunt necesare modele. De aceea, din punctul de vedere al costului, turnarea se justifica doar daca seria de fabricatie este mare.

La turnarea pieselor, proiectantul trebuie sa aiba in vedere urmatorii factori:

- materialul piesei;

- metoda de turnare;

- racirea si contractia piesei;

- modelul;

- consumul rational de metal.

In tabelul 2.7. se dau recomandari privind grosimiea minima a peretilor piesei.

Tabelul 2.7.

|

Marimea pieselor |

F.c. |

F.m. |

C.T. si Fgn |

Alama |

Al si aliaje |

Cu si aliaje |

|

Grosimea peretilor (mm) |

||||||

|

Piese mici | ||||||

|

Piese mijlocii | ||||||

|

Piese mari | ||||||

In tabelul 2.8. se da contractia pentru diferite materiale turnate:

Talelul 2.8.

|

Oțel |

Fonta |

Fm Fgn |

Aliaje Al |

Aliaje zinc |

|

|

contractie |

In cele ce urmeaza se fac recomandari privind caracteristicile de forma:

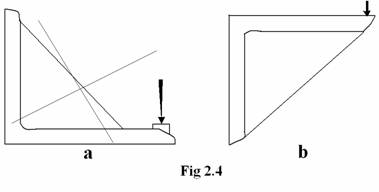

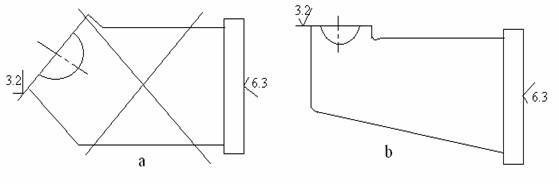

1. Piesele turnate au o rezistenta la compresiune mai ridicata decat cea la tractiune. De aceea, nervurile si alte elemente asemanatoare trebuie amplasate astfel incat sa fie solicitate doar la compresiune. (fig. 2.4. a, b).

2. Piesele cu raze de racordare prea mari scumpesc executia modelului. Valoarea de racordare se recomanda: r = 1/5s, unde s - grosimea peretilor.

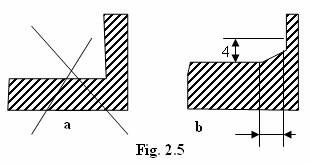

3. Daca intersectiile sunt bruste si daca un perete subtire se intersecteaza cu unul gros, apar crapaturi. Se recomanda in aceste cazuri treceri treptate si lente, cu inclinare de ¼ (fig. 2.5).

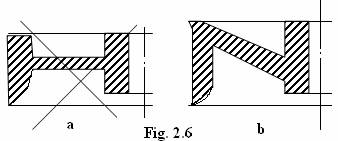

4. De evitat suprafetele orizontale. Acestea se inlocuiesc cu suprafete inclinate ce permit bulelor de aer si impuritatilor ridicarea in maselote (fig. 2.6).

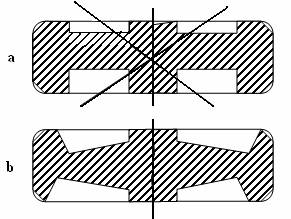

5. La roata din fig. 2.7.a, coroana si butucul se solidifica dupa ce discul s-a racit, astfel ca acesta nu se mai poate deforma. Din aceasta cauza, apar crapaturile. De aceea, pentru ca solidificarea sa se faca uniform, se recomanda solutia din fig. 2.7.b.

Fig.2.8

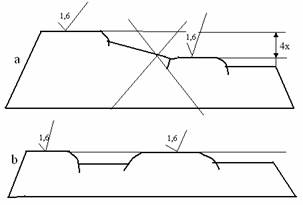

6. In cazul unor piese, ca cele din fig.2.8.a, suprafetele frontale ce se prelucreaza trebuie sa se afle la acelasi nivel (fig.2.8.b).

7. Suprafetele inclinate ce trebuie prelucrate, de regula se evita, deoarece sunt necesare dispozitive speciale de lucru. Se recomanda ca suprafetele ce se prelucreaza sa se afle in plane paralele sau perpendiculare (fig. 2.9.).

Fig.2.9

2.3.2. Forma pieselor forjate liber

Forjarea libera este un procedeu specific pentru serii mici, mijlocii si mari, la care abaterea dimensionala este destul de mare. In compensare, procedeul este rapid, ieftin si necesita o manopera simpla.

Recomandari privind forma pieselor:

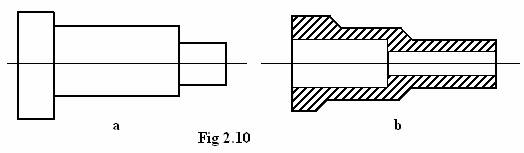

1. La piesele mari, sunt necesare gauri strapunse, ceea ce duce la eliminarea miezului din piesa care, de cele mai multe ori contine defecte si zone poroase (fig.2.10).

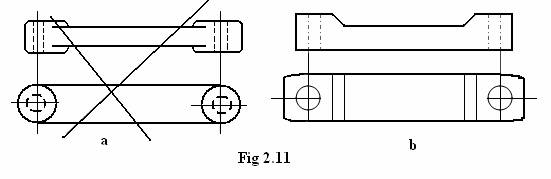

2. De asemenea, din cauza dificultatii tehnologice, trebuie evitate bosajele si alte denivelari rotunde (fig. 2.11).

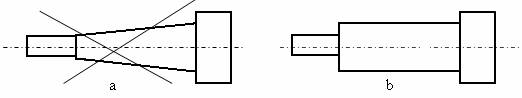

3. La piesele forajate trebuie de asemenea eliminate treptele conice deoarece acestea se executa greu. Se recomanda variante in trepte (fig.2.12.b).

Fig. 2.12.

2.3.3.Forma pieselor prelucrate de masini unelte

Prelucrarea pieselor de masini - unelte se face cu o diversitate foarte mare de masini - unelte si prelucrari mecanice.

Pentru inceput se fac referiri la forma pieselor prelucrate prin strunjire.

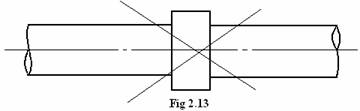

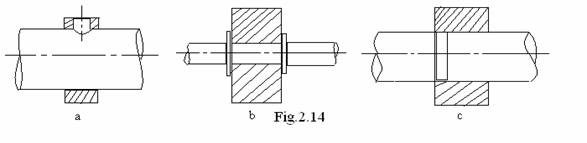

1. Axele prevazute cu trepte mari de diametru (fig.2.13) necesita un volum mare de munca, si, de asemenea un consum mare de metal, scule si energie.

Pentru evitare, se

recomanda solutii constructive ce reprezinta ansambluri de

doua sau mai multe piese, cum se poate observa din fig.2.14.a.c.

Pentru evitare, se

recomanda solutii constructive ce reprezinta ansambluri de

doua sau mai multe piese, cum se poate observa din fig.2.14.a.c.

2. Se va evita pe cat posibil folosirea suprafetelor profilate. In vederea prelucrarii acestora, profilarea si ascutirea sculelor sunt operatii costisitoare. Se vor folosi cat mai multe suprafete plane (fig.2.15.a,b).

Fig.2.15.

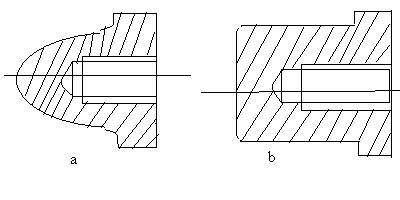

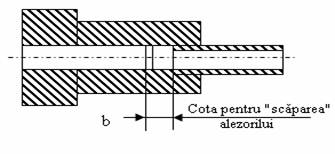

In situatia cand dintr-o gaura se foloseste numai o portiune scurta, (fig.2.16,a) pentru a presa in ea o bucsa, este netohnologic sa se alezeze intreaga lungime. Pentru astfel de situatii se recomanda solutia din fig.2.16,b.

Fig.2.16.

Se fac in continuare cateva refreriri la forma pieselor prelucrate prin gaurire.

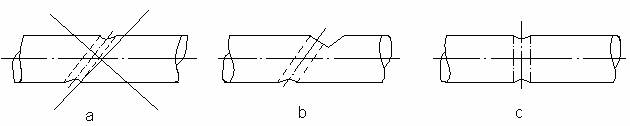

1. Daca burghiul spiral trebuie asezat inclinat pe suprafata de intrare in piesa (fig.2.17,a) apare pericolul ca acesta sa se deplaseze (sa fuga) si sa se rupa. Pentru astfel de cazuri, se recomanda suprafete de intrare lamate (fig.2.17,b).

sau sa se execute gaura perpendicular pe axa piesei (fig.2.17,c).

fig.2.17

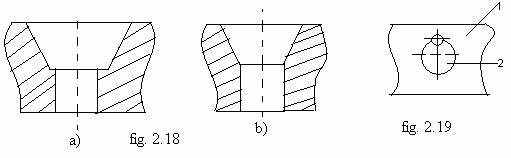

2. La tesirea cu adancitoare, piesa trebuie sa fie prevazuta cu iesire pentru scula ( fig. 2.18, a,b).

3. In situatia asamblarii a doua piese nu se recomanda fixarea acestora cu stift (fig.2.19.a) daca duritatea celor doua piese nu sunt apropiate.

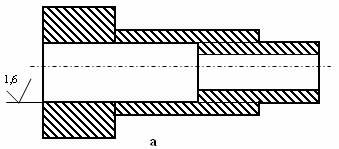

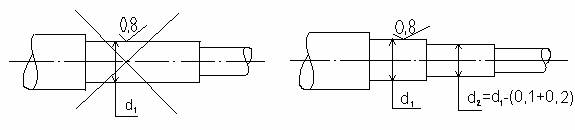

4.Daca la un arbore o treapta de diametru trebuie rectificata (fig.2.20.a) se face astfel incat lungimea treptei rectificata sa fie cat mai scurta, cat sa permita realizarea montajului necesar (fig. 2.20.b).

Recomandari privind forma pieselor realizate prin operatia de frezare:

1. Prima referire se face la prelucrarea in piese a ghidajelor in coada de randunica.

Frezele unghiulare care se folosesc pentru realizarea acestor ghidaje au unghiul conului standardizat. Se recomanda deci prelucrarea acestor ghidaje la unghiul STAS de 55°

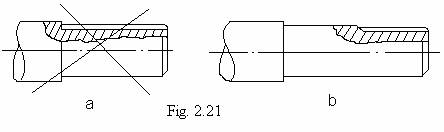

Prelucrarea canalelor de pana este mai putin costisitoare daca se admite iesire rotunda (fig.2.21.b).

3.Tot la prelucrarea canalelor de pana, se recomanda, in

cazul arborilor conici, varianta din fig.2.22.b, mai tehnologica si mai economica decat cea din fig. 2.22 a.

2.4. Precizia formei geometrice si a pozitiei diferitelor elemente

geometrice ce compun suprafata piesei.

Datorita impreciziei inevitabile la prelucrare apar abaterile de la forma geometrica ideala a pieselor.

Avand in vedere locul piesei si rolul ei functional in cadrul intregului ansamblu, aceste abateri de forma si pozitie trebuie pastrate in anumite limite.

Tolerantele de forme si pozitii se inscriu pe desene numai daca sunt necesare pentru a garanta functionalitatea ansamblului.

Majoritatea organelor de masini, necesita indicarea pe desene a valorilor imitative pentru abaterile de forma si pozitie.

Carcasele reductoarelor , axele, rotile dintate, cuplajele, elementele de centrare, isi indeplinesc functia doar daca sunt realizate in cOțele foarte stranse, indicate prin proiect.

Se prezinta in anexa abaterile de forma si pozitie, simbolizarea lor precum si inscrierea acestora pe desene (A.2.6)

Copyright © 2026 - Toate drepturile rezervate