| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

OPERATIA DE SUDARE

Dupa ce au fost stabilite procedeul si metoda de sudare pentru executia ansamblului sau a constructiei respective si dupa ce a fost efectuata asamblarea pieselor de sudat, se trece la executia operatiei de sudare.

Operatia de sudare prezinta o serie de particularitati fizico-chimice si tehnologice, cum sunt:

gradiente inalte de temperaturi datorita faptului ca sunt folosite temperaturi inalte de incalzire, cu realizarea de bai de sudura cu volum cat mai redus, pentru ca incalzirea sa fie locala si cat mai rapida. Ca urmare a acestui fapt, metalul topit sau incalzit va fi inconjurat de mase metalice reci, astfel incat gradientul de temperatura de la baie spre metalul rece va fi foarte mare, ceea ce atrage dupa sine aparitia de tensiuni interne mari, de deformatii si eventual formarea de fisuri;

reactii chimice produse in afara starii de echilibru, deoarece vitezele mari de incalzire si racire nu permit ca reactiile din baia de sudura sa se produca in timp suficient desfasurarii unei reactii normale. Fata de aceasta situatie este necesar ca materialele folosite si locurile de sudat sa fie intr-o perfecta curatenie; de asemenea, sa fie folosite materiale, care, pentru calitatea sudurii, nu necesita reactii in timp prelungit;

schimbarea compozitiei chimice si a structurii metalului depus, care are loc datorita faptului ca procesul de sudare se produce in conditii specifice, ca: temperatura inalta, mediu ionizant, prezenta campurilor magnetice si electrice, viteza mare de topire etc. Metalul depus are o structura de turnare, fata de structura in general laminata a metalului de baza. Se produc arderi intense, urmate de puternice nitrurari si oxidari, iar viteza mare de racire provoaca structuri de topire tipice sudurilor, ceea ce conduce la micsorarea caracteristicilor mecanice si fizice ale metalului sudurii, daca nu se iau masuri speciale de protectie;

schimbarea structurii metalului de baza. Langa baia de sudura, metalul de baza ajunge la temperatura de topire, iar zonele invecinate acestuia sunt incalzite; datorita racirii rapide se produc structuri caracteristice zonei influentate termic.

Prin aplicarea oricarui procedeu de sudare, sudura realizata are compozitia chimica si structura diferite de cele ale metalului de baza, iar zonele influentate termic au structuri diferite de cele ale metalului de baza. Realizarea unei omogenizari este posibila intr-o masura oarecare numai prin aplicarea tratamentelor termice.

Flacara de sudare oxiacetilenica se formeaza prin aprinderea amestecului gazos compus din gazul combustibil - acetilena - si oxigenul, la iesirea dintr-un arzator.

Arzatorul este insurubat intr-un maner, care, la capatul opus, este prevazut cu racordurile pentru tuburile de oxigen si de acetilena. Tijele arzatoare ale flacarii sunt de opt marimi, cuprinse in trusa de sudare sau de sudare-taiere. O trusa completa contine:

- manerul simplu sau combinat;

- arzatoarele pentru sudare si pentru taiere;

- anexele si piesele de rezerva (dispozitiv de taiere, becuri, piulite etc.);

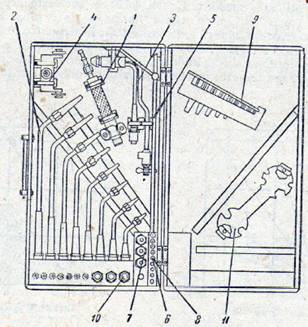

- cutia trusei, reprezentate in figura 7:

Fig. 7 Trusa de sudare si taiere oxiacetilenica:

1 - maner; 2 - tije de arzatoare complexe pentru sudare cu injectoarele si becurile respective nr. 0-7; 3 aparat de taiere complet cu bec, duza injector si piulita olandeza;

- carucior pentru aparatul de taiere; - compas pentru taiere circulara; 6, 7, si 8 - becuri de rezerva pentru aparatul de taiere; 9 - becuri de rezerva pentru arzatoare;

- piulite olandeze; 11 - cheie plata.

In conditiile arderii normale o flacara oxiacetilenica prezinta trei zone distincte: - nucleul luminos corespunde disocierii acetilenei si inceputului arderii carbonului

C2H2 + O2 → 2 C + H2 + O2

2 C + H2 + O2 → 2 CO + H2 + 450 000 kJ/kmol

Nucleul are o forma cilindrica si este inconjurat la exterior de un strat de carbon liber incandescent care-i confera luminozitatea caractristica;

- flacara primara este sediul reactiei de ardere primara cu formarea oxidului de carbon si degajarea unei cantitati mari de caldura . Are caracter reducator datorita CO si H2 continute , este conica ca forma imbracand nucleul luminos , se evidentiaza datorita transparentei sale ;

flacara secundara corespunde arderii complete :

2 CO + H2 + O2 → 2 CO2 + H2O + 850 000 kJ/kmol

cu oxigen din aerul inconjurator. Gazele de ardere completa - CO2 si vaporii de apa ii confera luminozitate , are temperatura mai scazuta decat flacara primara datorita efectului de racire al mediului inconjurator.

Din punct de vedere practic flacara oxiacetilenica este caracterizata de structura si forma sa ; compozitia si proprietatile chimice ; temperatura.

Temperatura maxima apare in flacara primara la cca. 5 - 20 mm de extremitatea nucleului, in functie de debitul de amestec combustibil, variind intre 3100 - 3200 grade C, in functie de puritatea gazelor. Cu toate acestea randamentul tehnic al flacarii este foarte redus ( n = 0,80 - 0,11) datorita dispersiei pronuntate al caldurii flacarii.

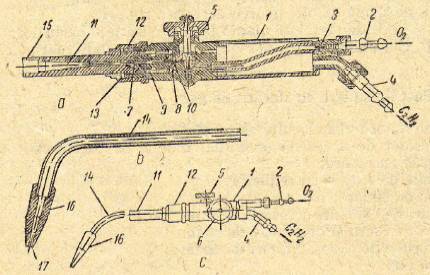

Un suflai complet de sudare este format din manerul 2 (fig. 8), in care se insurubeaza tija arzatorului, cu ajutorul piulitei olandeze 12. Pe maner sunt prevazute racordurile: 2 pentru oxigen si 4 pentru acetilena. Oxigenul, dupa ce trece prin teava din interiorul minerului si robinetul de oxigen, este dirijat spre gaura injectorului 7 si de acolo trece cu viteza mare in ajutajul de amestec 11 al tijei arzatorului si in continuare in teava de amestec 14. Suflaiul lucreaza dupa principiul injectiei, adica curentul de oxigen la iesire din injectorul 7 aspira acetilena din spatiul 8, respectiv din orificiile 9, unde ea intra in spatiul manerului, dupa ce a fost deschis robinetul de acetilena 6; in ajutajul de amestec 11, respectiv in continuare in teava de amestec 14, acetilena se amesteca cu oxigenul. La iesirea din gaura 17 a becului de sudare 16, amestecul se aprinde, formand flacara de sudare.

Pentru manipulare se deschide mai intai robinetul de oxigen si dupa ce se constata cu degetul ca se produce absorbtia la racordul 4 de acetilena, se monteaza tubul de acetilena, se deschide robinetul 14 al racordului de evacuare a acetilenei de la generator si se asteapta cateva secunde pana cand amestecul de aer cu acetilena din tevile si tuburile de acetilena au fost complet evacuate. Cum pentru majoritatea lucrarilor de sudare este necesara o flacara neutra, la aprinderea flacarii, dupa deschiderea completa a robinetului de oxigen si de acetilena, se obtine la inceput o flacara cu exces de acetilena, dupa care se micsoreaza debitul de acetilena prin inchiderea partiala a robinetului 6, pana cand se formeaza conul luminos al flacarii neutre. La terminarea operatiei de sudare se inchide intai acetilena si apoi oxigenul. Daca se produc intoarceri ale flacarii, se inchide complet robinetul de acetilena, iar suflaiul se cufunda intr-o galeata cu apa.

Fig. 8 Suflai de sudare oxiacetilenica:

a - sectiune prin manerul suflaiului; b - teava de amestec; c - vedere laterala;

1 - maner; 2 - racord de oxigen; 3 - sita; 4 - racord de acetilena; 5 - robinet de oxigen; 6 - robinet de acetilena: 7 - injector; 8 - spatiul cu acetilena; 9 - orificiile de patrundere a acetilenei; 10 - con de etansare; 11 - camera de amestec; 12 - piulita olandeza; 13 - garnitura de etansare; 14 - teava de amestec; 15 - locul de imbinare dintre camera de amestec si teava de amestec; 16 - becul de sudare; 17 - gura de iesire a amestecului de gaze.

Copyright © 2025 - Toate drepturile rezervate