| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

1.1 OBIECTUL PROCESULUI TEHNOLOGIC CADRU

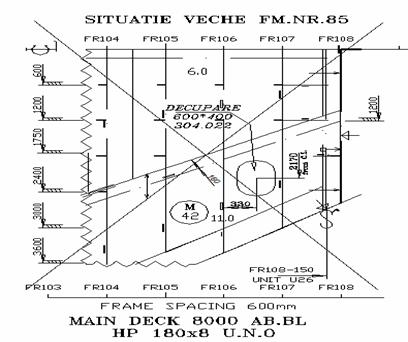

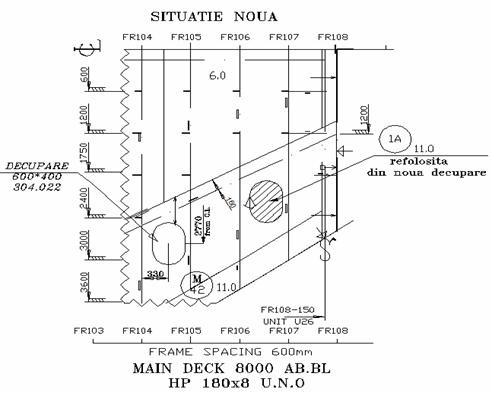

Obiectul prezentului proces este obtinerea de corpuri de nava apte de lansare si plutire prin montarea de sectii de volum , piese de completare , fise de modificare si structuri speciale,

Procesul tehnologic se desfasoara pe 3 schimburi , 5 zile pe saptamana si regim de ore suplimentare sambata.

1.2 Definitii:

Corpul de nava este un corp plutitor, etans, de o constructie speciala, avand forma, rezistenta structurala, calitati nautice si echipament care sa-i permita navigatia si utilizarea in siguranta pentru transportul de marfuri, pescuit oceanic, misiuni militare, cercetari stiintifice, lucrari tehnice ori pentru activitate portuara avand un mijloc propiu de propulsie sau fiind remorcat de alta nava.

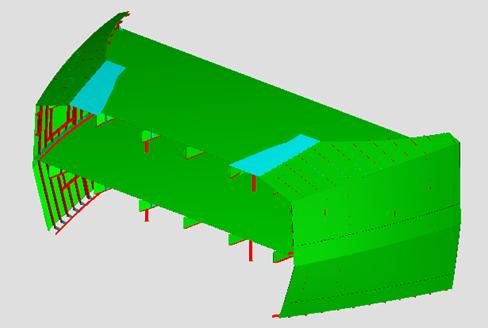

Sectie de volum este ansamblu si parte componenta a corpului de nava compus din osatura simpla, osatura compusa, panouri plane si/ sau curbe si elemnte de completare (guseie , bracheti)

Sectiile de volum pot fi clasate ca :

Piese de completare sunt elemente de structura care se monteaza pe zona cuplarilor dintre sectiile de volum.

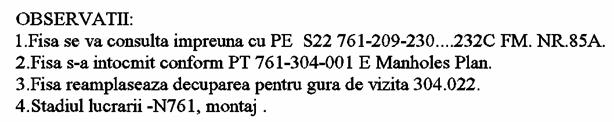

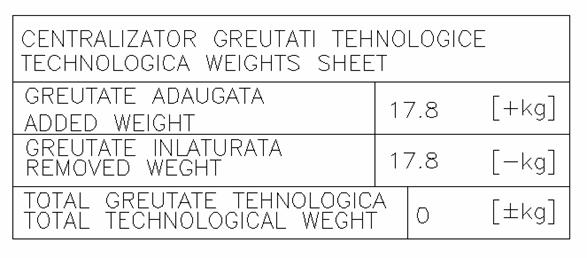

Fisa de modificare este un document emis de departamentul tehnic in vederea modificarii anumitor zone a corpului de nava .

Tipurile de fise de modificare sunt:

Structuri specifice sunt stucturi si parti componente a corpurilor de nava prin care se completeaza anumite zone cu utilizare si destinatie speciala .

Structurile speciale pot fi :

Delimitare proces

Intrare proces:

Iesire proces :

corp de nava

2.Capabilitate tehnologica proces

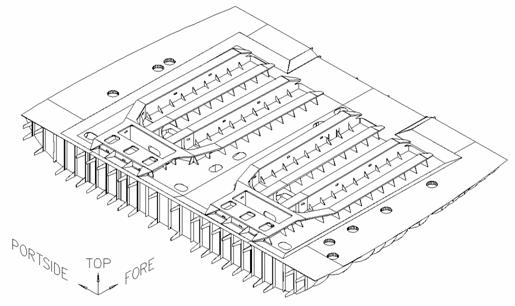

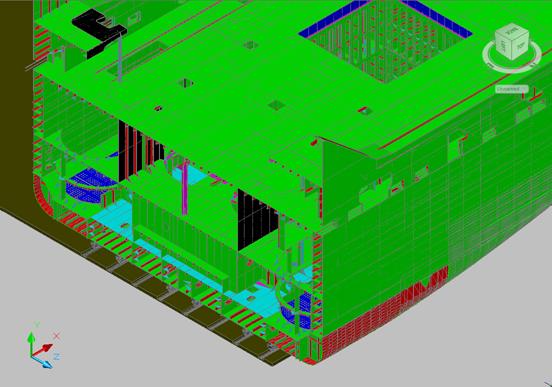

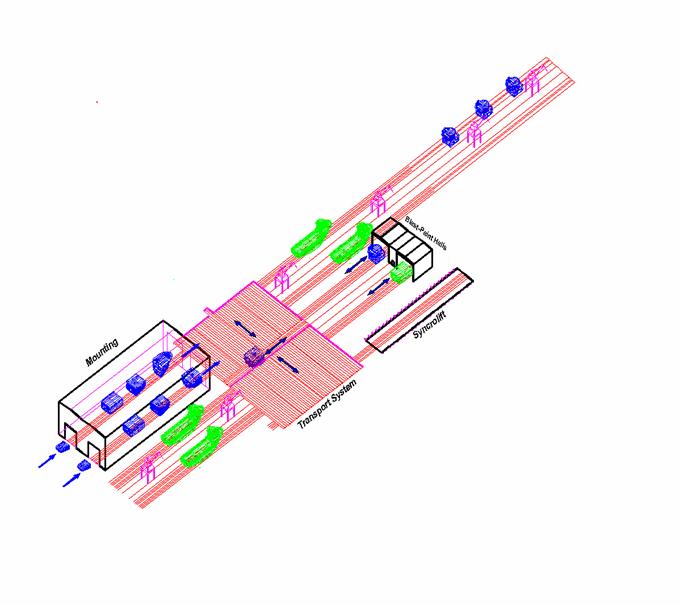

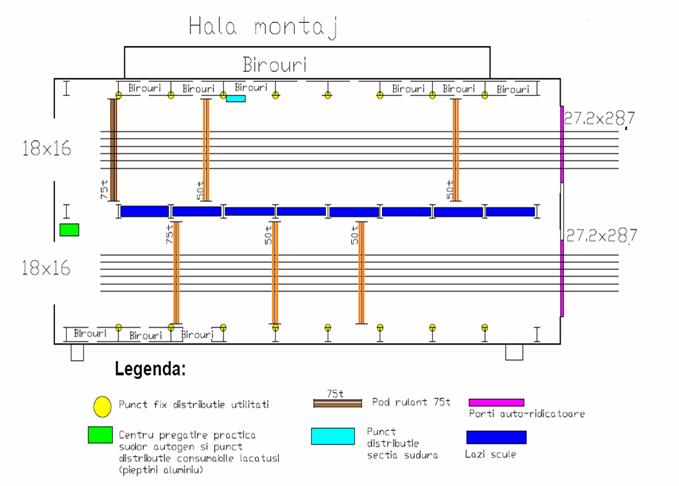

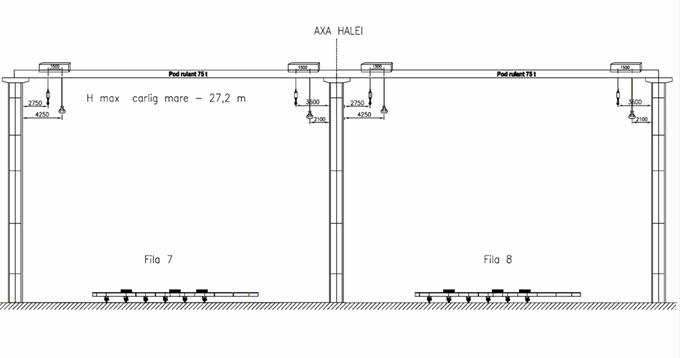

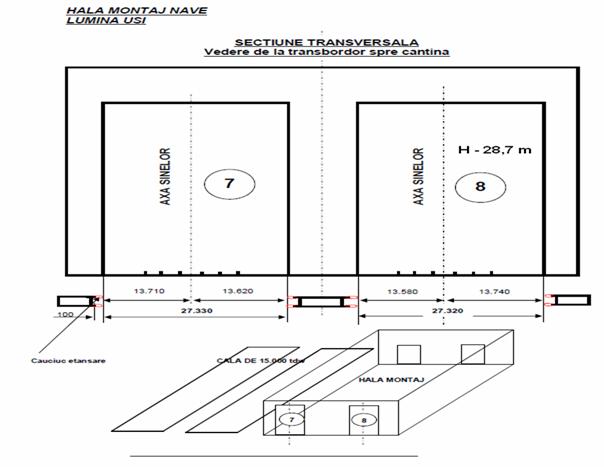

HALA MONTAJ

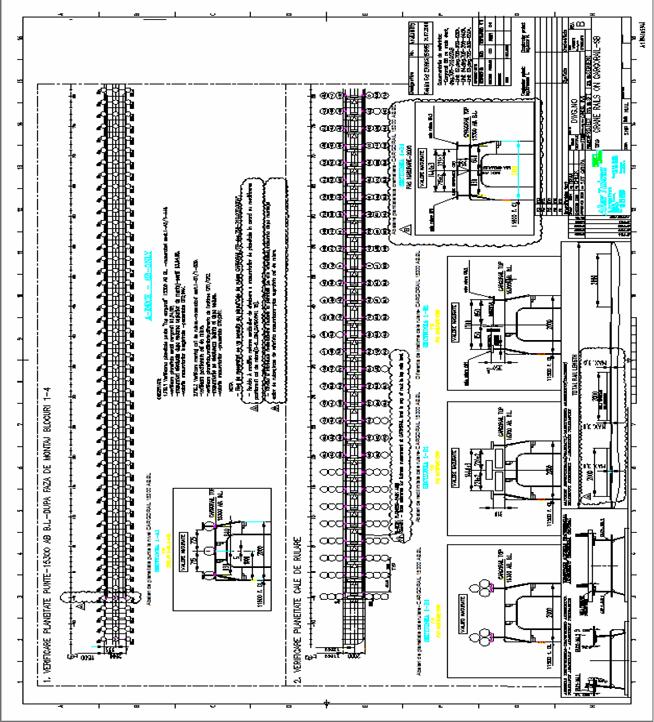

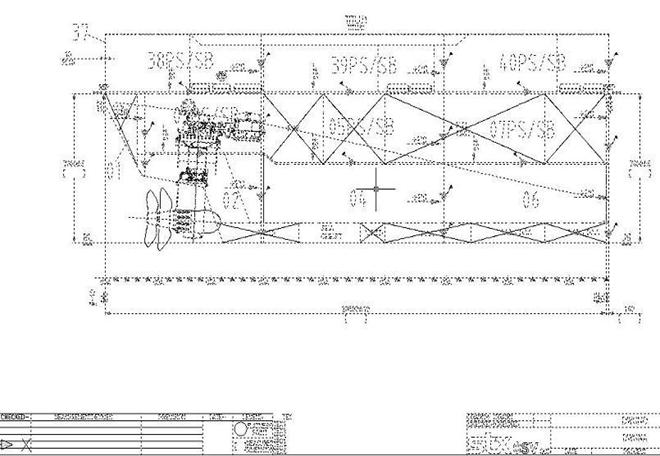

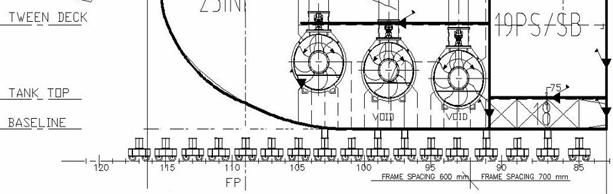

CALA DE 15000tdw ( fila 5, 6)

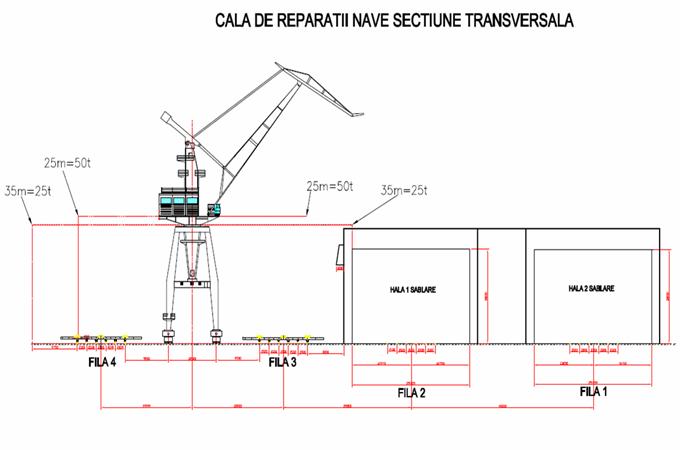

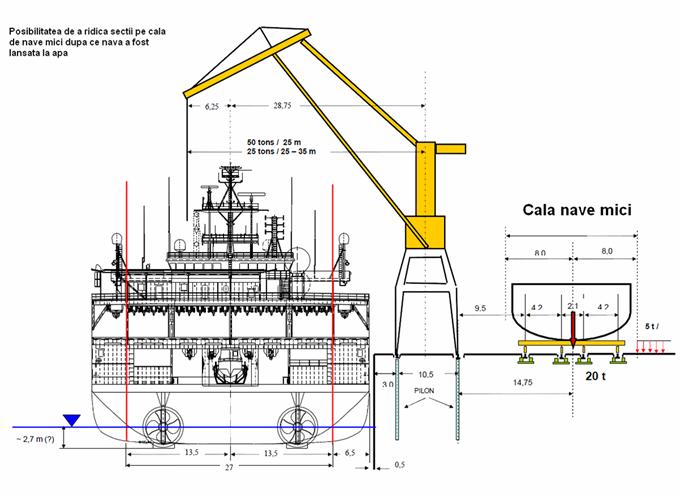

CALA DE REPARATII NAVE ( fila 3, 4)

CALA DE NAVE MICI

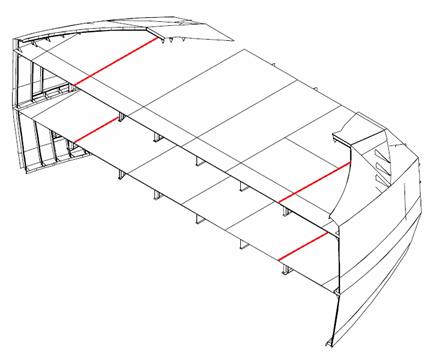

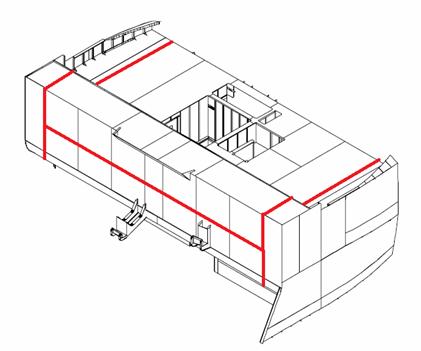

Sarcina pe metru liniar de sine este de numai 20 t/m (se executa premontaje de suprastructura)

MIJLOACE DE TRANSPORT

dimensiuni platforma de transport L = 14m , l= 5m

inaltimea fata de sol h = 2,3m

h = 2,3m

dimensiuni platforma de transport L = 17 , l = 6,1m

inaltimea fata de sol h= 2,7m

dimensiuni platforma de transport L = 12,3, l = 5m

In cradul procesului de montaj corp nava sectia Montaj are capacitate de a prelucra lunar 2400 tone.

3. Documentatie tehnica suport

In cadrul procesului tehnologic "Montaj corp nava" se utilizeaza urmatoarea documentatie tehnica suport:

documentatie de executie;

fise de modificare;

fise de masuratori blocuri ;

plan inspectii si testari;

fisa amplasare ocheti

strategia de fabricatie specifica fiecarui corp de nava;

instructiuni tehnologice specifice;

plan pentru tren de carucioare.

MC 4. Descrierea secventelor de lucru

MC 4.1 Aprovizionarea procesului

Documentatia suport in baza careia se executa activitatea de aprovizionarea procesului:

Procesul tehnologic MONTAJ CORP NAVA este aprovizionat cu :

Echipamentele de lucru folosite la activitatea de aprovizionare proces sunt urmatoarele:

transportor autopropulsat cu actionare hidraulica tip SCHEUERLE si KAMAG;

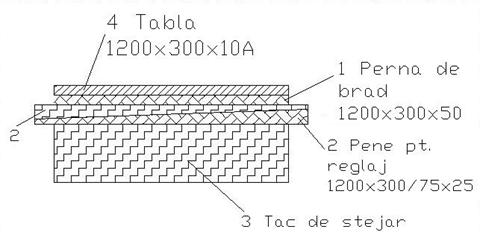

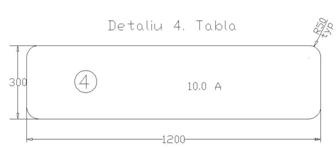

platforme metalice structurale cu picioare de asezare (latime 5,5 m; lungime16m; inaltime ~2 m; sarcina de incarcare 100 tone );

suporti metalici independenti (inaltime 1,2 m ; suprafate de contact 0,6x1 m; sarcina de incarcare 25 tone);

macara portic cu brat mobil de 50/25 TF,

skyworker;

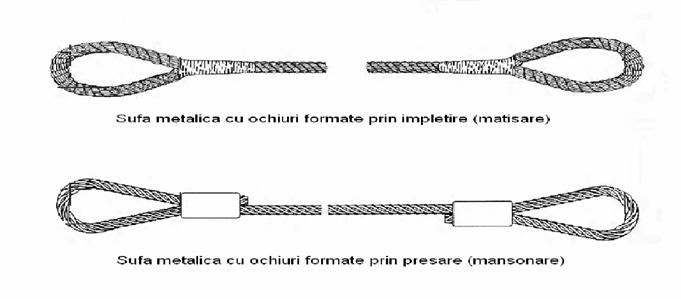

sufe metalice;

dispozitiv de ridicare cu patru brate portante ;

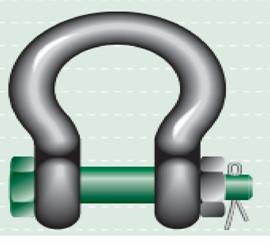

chei de tachelaj;

funie pentru ghidare;

gat ;

paleti;

cupe;

truse de autogen GCE;

sursa de sudura master 2200.

TRANSPORTOR SCHEUERLE

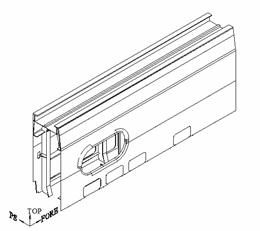

Platforma MPEK 190.6.2 are o lungime totala de 12.3 m si o latime de 5 m, functionand la o

temperatura minima de -20 °C si maxima de +40°C, greutatea totala maxima permisa pentru transportul sectiilor este de 228t, la 10kmh greutatea este de 206.4 tone iar la viteza de 15kmh greutatea maxima este de 178.2 tone.

TRANSPORTOR KAMAG

Platforma Kamag are o lungime de 17 m si o latime de 6,1m iar greutatea este de 67t.

Greutatea maxima permisa pentru transportul sectiilor este de 285tone, viteza maxima fara

sarcina este de 12kmh.

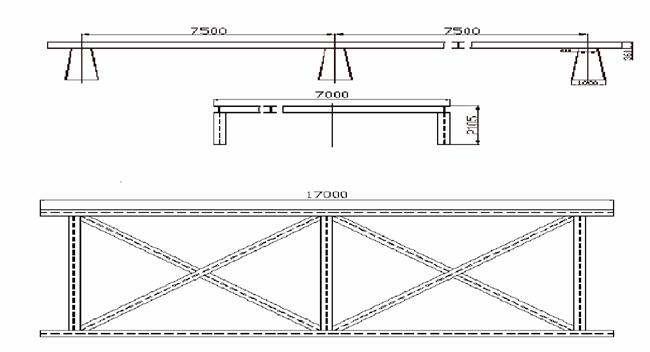

PLATFORMA METALICA CU PICIOARE DE ASEZARE

MACARA PORTIC CU BRAT MOBIL 50/25 TF

CHEIE DE TACHELAJ

Dispozitiv de prins tabla TPS

Dispozitiv de ridicare cu patru brate portante

A. Aprovizionarea cu sectii de volum

Pentru ca sectia de volum sa fie aprovizionata in cadrul procesul de MONTAJ CORP NAVA trebuie sa fie predata catre registrul de clasa si inspectorului din partea beneficiarului din punct de vedere dimensional, structural si a pregatiri suprafetelor ( reparatii otel).Prosesul de aprovizionare cu sectii de volum urmeaza schema de mai jos.

Transportul si intorcerea sectiilor de volum e realizat de o echipa formata din 6 muncitori coordonati de un sef de echipa, calificati in meseria de lacatus constructii nave si autorizati ca legatori de sarcina.

Sectiile de volum executate in pozitie normala sunt transportate in zona de executie a

blocului de nava iar cele executate in pozitie rasturnata necesita operatia de intoarcere.

Intoarcerea sectiilor de volum se face in zone speecial amenajate si in baza unei fise de de amplasare ocheti , document realizat si asigurat de serviciul suport productie . Toate operatiile de manipulare, manevrare si transport se executa numai in prezenta conducatorului de formatie ( sef echipa si/sau maistru autorizat RSVTI)care este instruit si apt sa coordoneze astfel de activitati, indiferent de utilajele folosite si de locul de efectuare al lucrarilor . Pentru buna desfasurare a manevrelor de intoarcere sectii de volum personalul executant trebuie sa cunoasca si sa respecte urmatoarele:

greutatea teoretica a sectiei care se transporta sau intoarce;

schema de amplasare a ochetilor si schema de legare si amplasare centru de greutate;

conditiile de mediu in care pot fi executate fara riscuri operatiile de transport si intoarcere;

rezultatul controlului US a tablei din zona de amplasare a ocherilor .

sa cunoasca, sa aplice si sa urmareasca aplicarea regulilor de verificare a dispozitivelor de legare si a dispozitivelor de prindere;

sa cunoasca si sa aplice codul de semnalizare, pentru a putea indica in orice moment macaragiului manevrele pe care urmeaza sa le execute ;

sa foloseasca mijloacele de legare corespunzotoare greutatii sectiei de volum;

sa execute corect legarea sarcinii, fara incrucisarea cablurilor la introducerea acestora in carlig;

sa se asigure ca sarcina este echilibrata , iar cablurile de legare sunt intinse si asezate uniform, sa nu fie in contact cu muchii ascutite si fara a fi expuse rasucirii;

la carligele duble sa suspende sarcina pe ambele deschideri si sa o repartizeze in mod egal;

inainte de efectuarea manevrei de intoarcere sa efectueze o ridicare de incercare pana la inaltimea de cca. 100 mm de la sol pentru ca mijloacele de legare sa ajunga in pozitie intinsa si sa verifice echilibrarea sarcinii;

sa interzica circulatia pe sub sarcina ridicata , iar cand sarcina e transpotata deasupra locurilor de productie sa indeparteze toate persoanele la o distanta corespunzatoare ;

sa supravegheze sarcina pana ce se asigura ca aceasta este coborata si plasata corect ; sa nu dezlege sarcina inainte de a fi bine ancorata ;

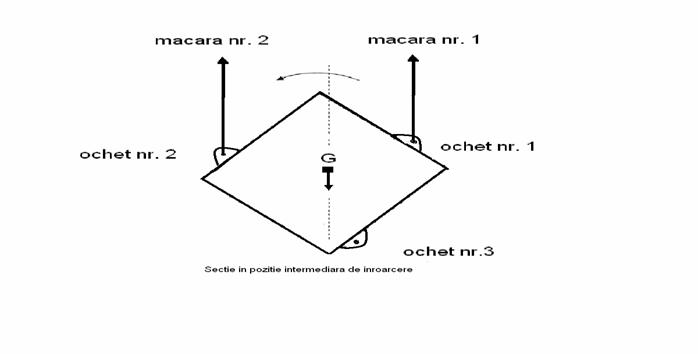

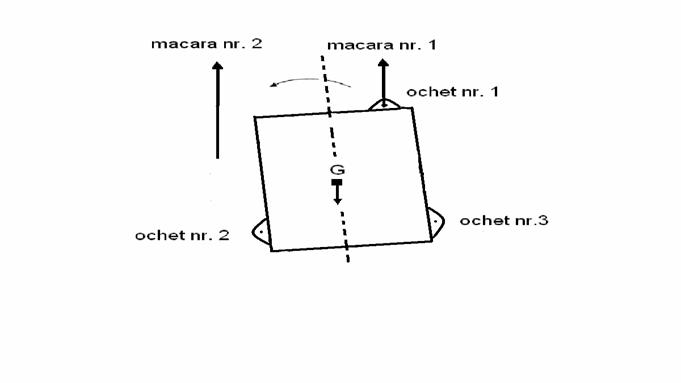

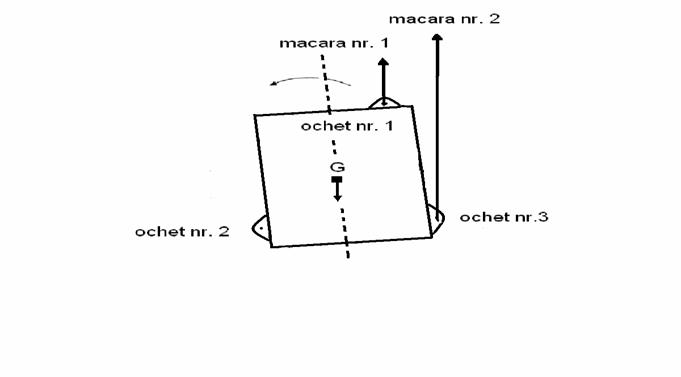

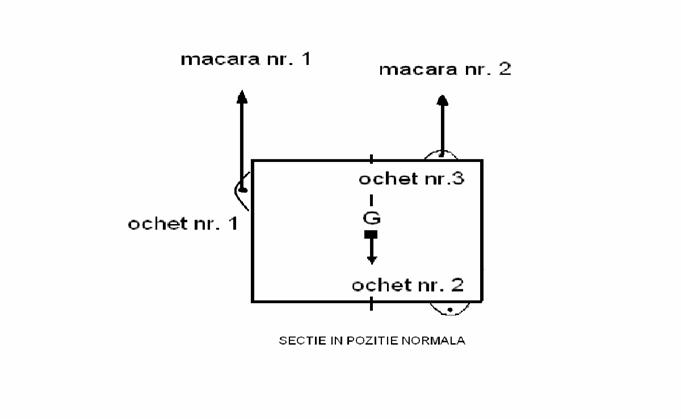

Intoarcere unei sectii se poate realiza in doua moduri si anume :

A 1 .intoarcere sectii cu sprijin pe sol .

A 2. intoarcere sectii in aer fara spijin pe sol :

A 1 .Intoarcere sectii cu sprijin pe sol .

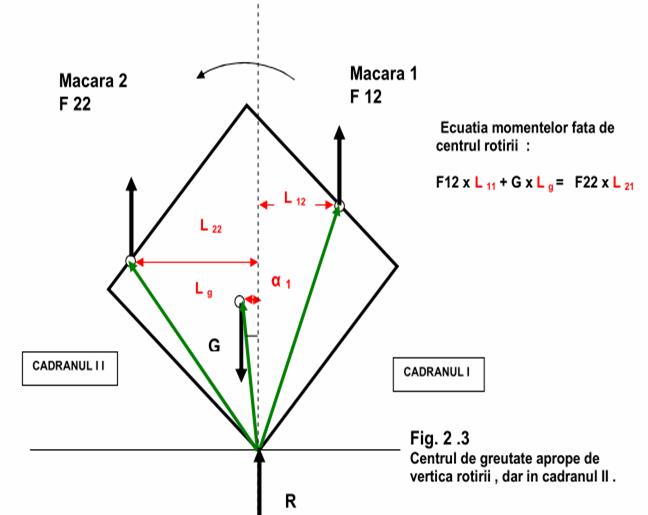

Intoarcerea sectiilor cu sprijin pe sol se efectueaza atunci cand sarcina de lucru depaseste greutatetea de 50 tone, si se realizeaza cu doua macarale cu sarcina nominala de lucru de 50 tone. Pentru ca manevrele de intorcere sectii cu sprijin pe sol sa se desfosare in conditii normale fara a pune in pericol integritatea sectiei, a macaralelor si a personlaului executatnt trebuiesc respectate urmatoarele reguli.

Regula 1

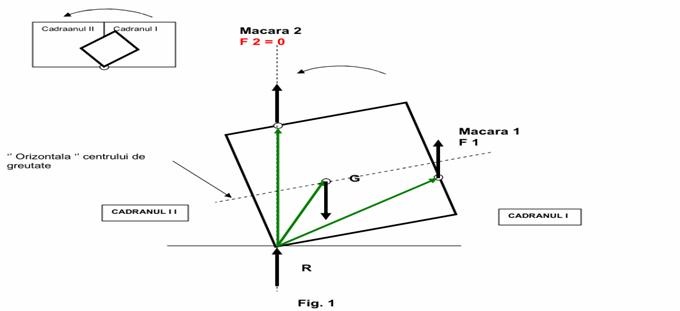

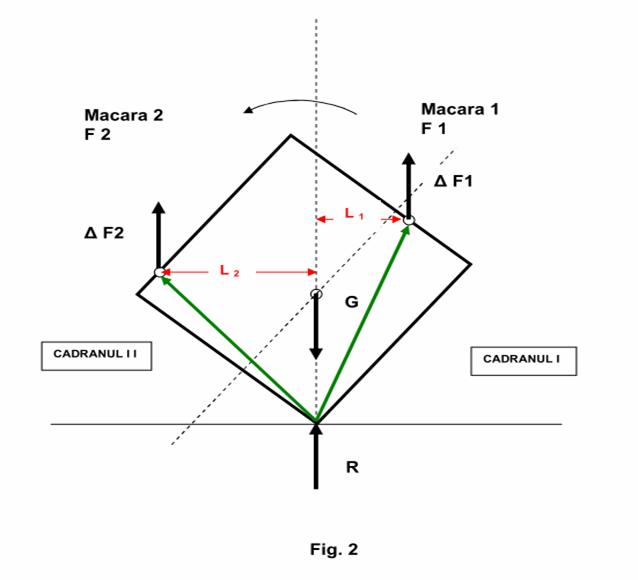

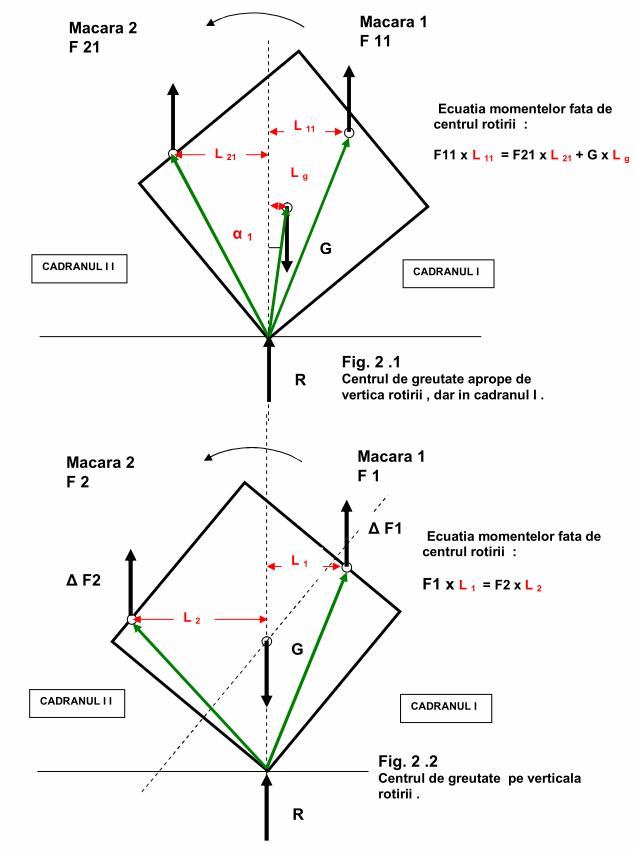

Cand legatura de la macaraua 2 se gaseste pe verticala punctului de rotire, sarcina in aceasta macara trebuie sa fie ~ 0.centrul de greutate trebuie sa fie obligatoriu in cadranul I. Dupa ce se face trecerea cu legatura in cadranul II, dar fara ca centrul de greutate sa treaca si el in cadranul II, se poate incarca si macaraua 2.

Regula 2

In pozitia de echilibru indiferent ( centru de greutate pe verticala punctului de rotire ) bratul macaralei 1 trebuie sa fie mai mic decat bratul macaralei 2, eliminanduse pericolul supraincarcarii macaralei 2 de catre macaraua 1.

In figura 2.1 macaragiul "forteaza" rotirea prin cresterea fortei F1, aceasta manevra conducand la cresterea fortei in macaraua 2. Acest lucru e pozitiv deoarece la trecerea imediata a centrului de greutate in cadranul II , macaraua 2 trebuie sa preia si momentul fortei de greutate. Daca macaraua 2 nu ar avea suficienta rezerva de sarcina , forta F2 va depasi capacitatea nominala de lucru a macaralei.Obligatoriu aceasta trecere a centrului de greutate din cadranul I in cadranul II trebuie facuta cu viteza minima, pentru ca incarcarea macaralei 2 sa nu se faca brusc.

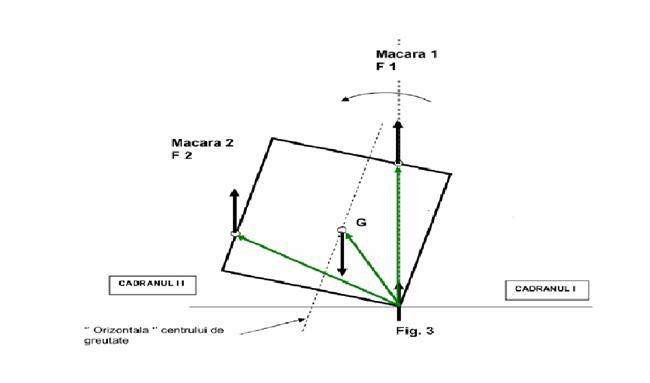

Regula 3

In figura 3 situatie similara cu aceea din figura 1, dar in oglinda .Situatia nu este periculoasa atata timp cat se pastreaza in continuare miscarea de rotire in sens trigonometric ( invers acelor de ceasornic).Situatia devine periculoasa daca in acel moment se face manevra gresita de rotire in sens inverssituatie in care macaraua 1 trebuie descarcata imediat la sarcina 0.

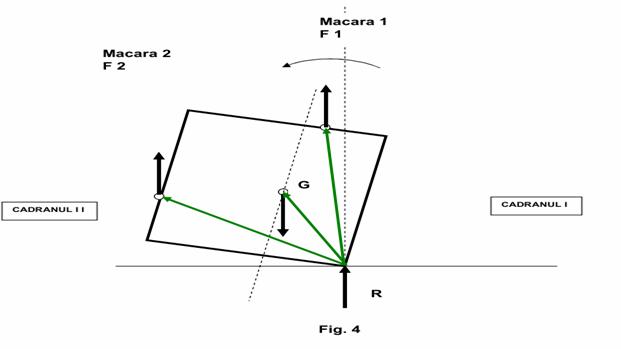

Regula 4

Cu cat ochetul de la macarua 1 este mai aproape de "orizontala "centrului de greutate , cu atat si macaraua 1 ajuta la "franarea" acestuia in etapa de coborare a sectiei de volum.

Regula 5

Utilizarea obligatorie a rostogolitorilor "ovali".

A 2. Intoarcere sectii in aer fara spijin pe sol

Intoarcerea sectiilor in aer fara sprijin pe sol se realizeaza atunci cand sarcina maxima de lucru nu depaseste 50 tone si se realizeaza cu doua macarale a caror sarcina nominala de lucru e de 50 tone.Manevrele se realizeaza intotdeauna in prezenta unui autorizat RSVTI care verifica si supravegheaza procesul de intoarcere.

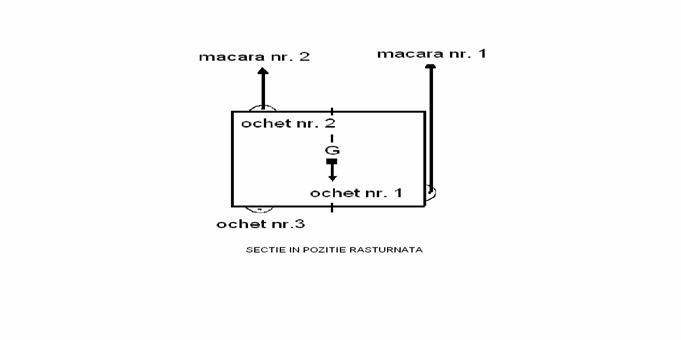

Fazele procesului de intoarcere sectii in aer fara sprijin pe sol sunt:

Sectia se afla in pozitie rasturnata, se agata cu macaraua 1 de ochetul 1 si cu macaraua 2 de ochetul 2, urmand a fi ridicata la o inaltime corespunzotoare efecturii manevrei de intoarcere fara a exista pericolul de a atinge solul.

Sectia se afla in pozitie intermediara de intoarcere, manevra efectuandu-se prin ridicarea sarcinicu macaraua 1 si coborarea sarcini cu macaraua 2 pana in momentul cand macarua 1 va prelua toata greutatea sectiei .

Macaraua 2 e dezlegata de la ochetul 2 si va fi legata la ochetul 1 pentru a se continua manevra de intoarcere .

Sectia se afla in pozitie normala si urmeaza a fi pozitionata pe platmorma metelica cu piciore de asezare, asigurat si transpotata in zona de exetie boc de nava.

B . Aprovizionarea cu piese completare montaj, fise de modificare si structuri specifice

MC 2.Centrat Sectii de volum in cadrul blocului:

Centrajul la sectia montaj se executa de catre 2 formatii ce sunt de obicei repartizate pe blocuri si nave.Fiecare formatie de centratori are in componenta sa muncitori specializati pentru acest tip de operatiune, adica legatori de sarcina si lacatusi constructii nave. Pe scurt operatiunea de centraj presupune urmatoarele etape: trasat planul diametral al navei pe sol, trasat descarcarea sectiei (in cazul sectiilor ce cad pe alta sectie), ridicat sectia de volum, pozitionat, asigurat, eliberat macaraua, verificat planeitate, masurat inaltimea de constructie de la linia de baza, trasat plusul de montaj, taiat plusul, sanfrenat, realizat noduri tipice, reverificat planeitate si cote de inaltime.La centrarea sectiilor de volum sunt folosite urmatoarele echipamente de lucru: pod rulant 50/12.5 TF;pod rulant 75/12.5 TF; echipament de sudura MASTER 2200; presa hidraulica YS 10/100; tirant mecanic HOLMATRO 25 T; nivela optica C330 SOKIA; nivela optica NA 730; cric mecanic PC 25T.

Plusul se taie semi - automat si manual dupa trasaj, mai nou utilizandu-se elemente ajutatoare (vergele magnetice, cutite adaptate cu carucioare) pentru a contracara imperfectiunile ce pot aparea datorita mainii de lucru.

Dupa centrarea unei sectii se completeaza fisa de masuratori a sectiei ce este prezentata CTC-ului. La finalizarea cuplarilor se preda dimensional blocul, respectiv nava dupa cuplarea blocurilor prin completarea unei fise de masuratori.

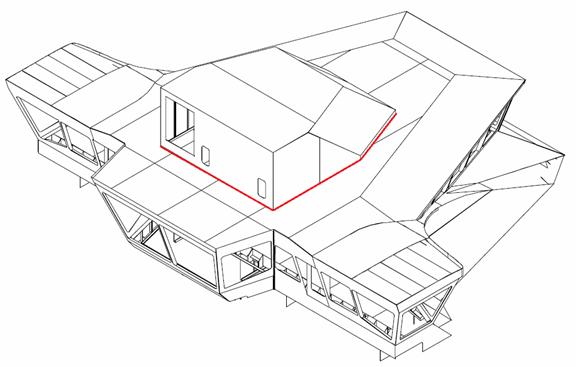

Aparitia asamblarilor sudate in constructia corpului navei a permis posibilitatea asamblarii preliminare si in sectii, modificandu-se succesiunea lucrarilor pe cala. Astfel creste calitatea produselor, productivitatea muncii, se reduce ciclul de fabricatie, scade costul de productie.

Lucrarile de asamblare depind in mare masura de metoda care se alege pentru formarea corpului navei pe cala.

Inainte de a se incepe montarea corpului de nava, cala trebuie pregatita.

CENTRAREA UNEI SECTII DE VOLUM INDIFERENT DEPOZITIA PE NAVA,FORMA,DIMENSIUNI,GREUTATE INCUMBA URMATOARELE OPERATII :

- Trasarea liniei planului diametral - Pregatirea prelucrarilor specifice pentru prinderea in puncte de sudura

- Trasarea sectiunii maestre

- Trasarea catorva linii teoretice ale coastelor

- Trasarea liniei de baza pentru control LB

- Taiat plusul de material de pe sectiile din cuplare

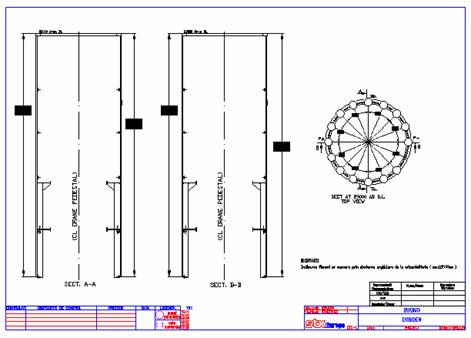

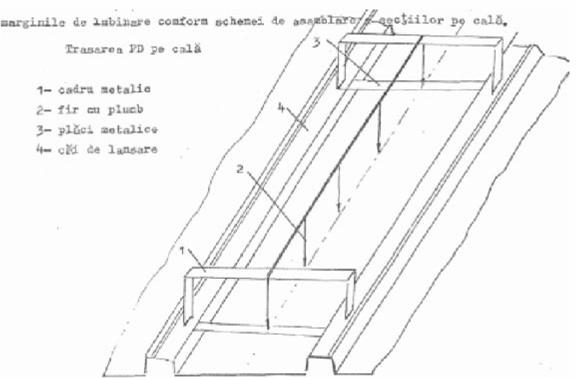

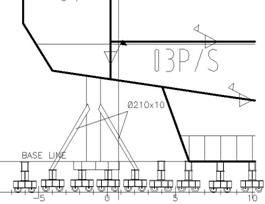

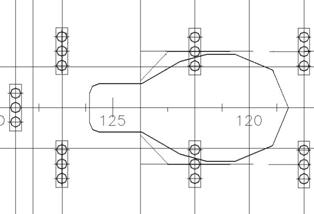

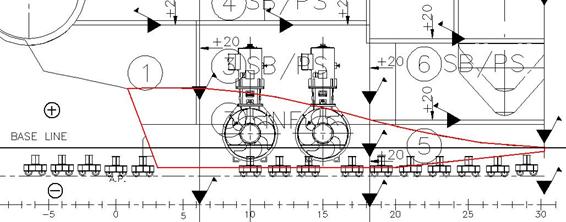

MC2.1.Trasarea planului diametral. Trasarea PD se executa pentru fiecare nava care se monteaza pe cala de constructie, functie de planul de amplasare pe cala a navei. La extremitati, se aseaza doua placi metalice, conform desenului de mai jos, marcandu-se jumatatea lor.

Pe caile de lansare 4 se aseaza cadrele metalice 1 si 3 pe care se materializeaza PD si prin care intindem o struna. De la aceasta struna, coboram firul cu plumb in dreptul fiecarei sine de pe cala si punctam si marcam linia planului diametral (PD) pe cala.

MC2.2.Trasarea liniei de baza pentru control LB.

Pentru verificarea lucrarilor, in timpul constructiei navei, cala trebuie prevazuta cu o linie dreapta in spatiu.

De obicei, LB pentru control se aseaza lateral PD la 700-1000 mm si la o inaltime de 400-1200 mm fata de cala.

Daca pe cala se construiesc simultan cateva blocuri de nava, se traseaza o singura linie de control, comuna, a carei amplasare depinde de conditiile in care se fac verificarile. Trasarea liniei de baza pentru control se executa prin metoda razei de lumina. In prezent, tot mai raspandita este o metoda optica cu un aparat numit teodolit sau cu laserul.

MC2.3.CENTRAREA SECTIILOR DE FUND

Formarea corpului navei pe cala incepe prin montarea sectiilor de fund. Sectiile de fund care au si DF necesita un montaj mai complicat pe cala, deoarece marele numar de elemente de imbinare asezate pe plane diferite ingreuneaza lucrarile de verificare si maresc foarte mult volumul de lucrari.

In toate sectiile de fund, se lasa adaosuri de prelucrare la montaj la una din marginile de imbinare, conform schemei de asamblare a sectiilor pe cala.

In cazul cand pe latime fundul navei este construit din doua sectii, marginile de imbinare ale sectiei care cuprinde PD, se prelucreaza la dimensiunile finite din atelier, pentru a se putea verifica pozitia corecta a sectiilor de fund pe cala.

Pe tablele fundului si a DF se traseaza linia PD si liniile teoretice ale varangelor. Pe cala, sectiile de fund se monteaza pe pontili metalici.

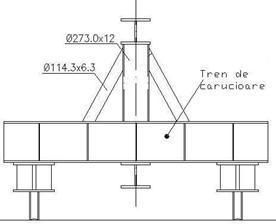

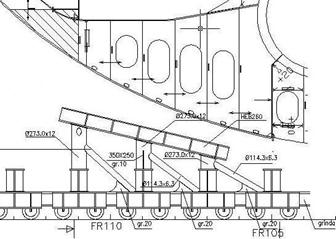

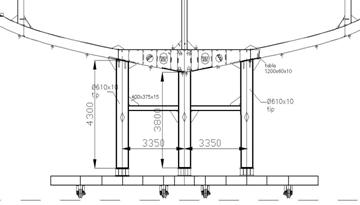

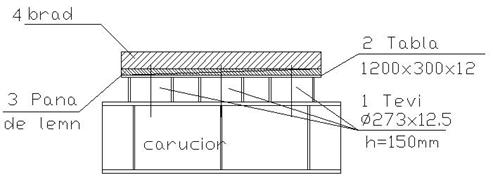

Trenurile de carucioare sunt introduse in hala montaj sau pe filele de afara de catre sectia doc, iar sectia montaj monteaza pontili si flanse conform planului de pontilat (pontilii sunt din teava de app. 273 mm cu grosimea de 12 mm). In cazul blocurilor de extremitate (bloc pupa sau prova) se mai construieste un cadru din teava (stend) ce are rolul de a prelua zonele cu structura deosebita. In functie de ordinea de cuplarea a blocurilor, la centrajul final celelalte blocuri sunt construite mai sus fata de blocurile precedente pentru a fi posibil centrajul final.

MC2.4.MONTAREA PERETILOR TRANSVERSALI SI LONGITUDINALI:

Peretii transversali si longitudinali se aduc pe cala dupa ce s-au asamblat si sudat sectiile de fund ale raionului respectiv. In general, peretii se trimit pe cala trasati si executati la dimensiunile finite.

Atunci cand peretii sunt prevazuti cu adaosuri de prelucrare, acestea se lasa astfel:

- Pe marginile inferioare, la peretii transversali

- Pe marginile inferioare si pe una din marginile laterale la peretii longitudinali.

Pentru verificarea pe inaltime a peretilor, in atelierul de preasamblare se traseaza pe ei linii de control. Pe peretii transversali se traseaza in plus si linia planului diametral PD.

Peretii se aseaza peste liniile trasate pe sectiile de fund respective. Pentru a se preintampina deplasarea peretelui, de o parte si de alta a liniei trasate se sudeaza platbandele de limitare. La partea superioara, peretii se fixeaza prin tiranti sau prin proptele. Pozitia peretelui transversal se verifica prin:

- Suprapunerea marginii inferioare peste linia teoretica a varangei

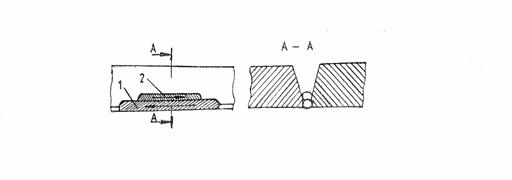

- Suprapunerea liniei PD trasata pe perete peste acea trasata pe sectia de fund exemplificata in desenul de mai jos

- Masurarea distantei h dintre planul de baza si linia de control de pe perete si confruntarea cu datele din desenul de montaj.

- Suprapunerea liniilor de control trasate pe peretele transversal peste cele trasate pe peretele longitudinal, cu ajutorul nivelei optice

Dupa verificarea, trasarea si taierea adaosurilor de prelucrare, peretii transversali se monteaza definitiv, in vederea sudarii.

Datorita noilor tehnologii, majoritatea sudurilor se executa in regim automat si semiautomat, cea manuala folosindu-se numai la prinderea structurilor in puncte de sudura si la sudarea elementelor greu accesibile, in spatii inchise.

MC2.5.MONTAREA SECTIILOR DE BORDAJ

Dupa ce s-au asamblat si sudat sectiile de fund, peretii longitudinali si cei transversali ai raionului respectiv, se monteaza sectiile de bordaj.

Acestea sosesc pe cala cu adaos de prelucrare pe cusatura longitudinala si pe una din cusaturile transversale, de regula indreptate spre cuplul maestru.

Pe suprafata sa exterioara, bordul are trasate liniile teoretice ale coastelor extreme si centrala, ca in desenul alaturat, liniile puntii si linia de control. Sectiile de bord se fixeaza prin tiranti.

Osatura transversala a bordajului se prinde pe marginea DF, iar asezarea corecta a sectiilor de bordaj se verifica astfel:

- in lungime, prin suprapunerea liniei teoretice a coastei mediene cu linia teoretica a varangei mediene, trasata pe linia de fund

- in latime, prin verificarea distantei dintre muchia inferioara a sectiei de bordaj si PD, unde pozitia marginii se verifica cu firul de Pb

in inaltime, prin verificarea distantei h, masurata de la linia fundului pana la linia de control 1.

Dupa trasarea si taierea adaosurilor, sectiile se monteaza definitiv si se asambleaza pentru sudare.

MC2.6.MONTAREA SECTIILOR DE PUNTE:

In latime, puntea poate fi compusa din una, doua sau trei sectii care se monteaza separat pe cala. In functie de numarul acestor sectii, se determina adaosul de prelucrare pentru cusaturile transversale si longitudinale.

Cand puntea este formata dintr-o singura sectie pe latime, se lasa adaos numai la una din marginile transversale, in cazul a doua sectii se lasa adaos pe muchiile transversale ale fiecarei sectii, precum si pe marginea longitudinala a uneia dintre sectii. Cand puntea este formata dintr-o singura sectie pe latime, se lasa adaos numai la una din marginile transversale, in cazul a doua sectii se lasa adaos pe muchiile transversale ale fiecarei sectii, precum si pe marginea longitudinala a uneia dintre sectii. Cand puntea este formata din trei sectii, muchiile longitudinale ale sectiei din mijloc se prelucreaza la dimensiunile finite, iar adaos se lasa la una din sectiile laterale.

Pe sectiile de punte sosite pe cala se gasesc trasate PD si liniile teoretice ale traversei mediane si ale traverselor extreme.

Sectiile de punte se sustin prin pontili pentru corecta amplasare pe inaltime, si care pot avea uneori si dispozitive pentru reglare pe inaltime.

In locul de imbinare a bordajului cu puntea, pe bordaj se sudeaza placute pe care se sprijina puntea, fixand astfel pozitia acesteia in inaltime.

Daca puntea are o singura sectie pe latime, pozitia ei se verifica astfel:

A. pe lungime, prin verificarea coincidentei liniilor teoretice ale traverselor trasate pe punte cu cele ale coastelor trasate pe bordaj

B. pe latime, prin verificarea concordantei PD de pe punte cu PD de pe puntea inferioara

C. pe inaltime, prin verificarea corespondentei marginilor puntii cu liniile teoretice ale puntii trasate pe bordaj - la cornierele de sprijin.

In cazul cand puntea este formata din doua sectii pe latime, montajul se verifica in mod analog, iar cand este format din trei sectii se verifica mai intai sectiile de margine pe lungime si inaltime, iar pe latime se verifica fata de PD sau fata de liniile paralele in PD, trasate pe puntile inferioare.

Sectia de mijloc se verifica in lungime cu ajutorul liniei teoretice a traversei, care trebuie sa corespunda pe toate trei sectii ale puntii. Dupa trasarea si taierea adaosurilor, sectiile se monteaza definitiv si se asambleaza pentru sudare. Imbinarile transversale se prind in puncte de sudura, iar cele longitudinale prin piepteni. Inainte de sudare, se monteaza pontilii si se prind de peretii transversali de punte.

Blocurile finalizate nu trebuiesc sa aiba o inaltime mai mare de 18m deoarece nu poate fi introdus in hala de sablare vopsire.

Dupa finalizarea centrajului si completarea fiselor masuratori la CTC se

intra la prins cuplarea

|

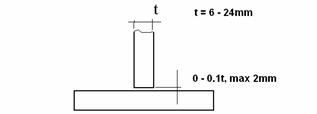

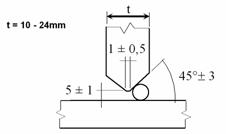

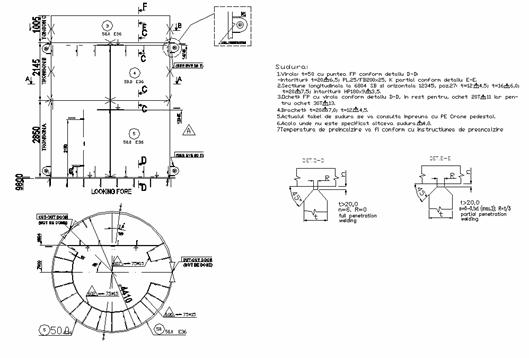

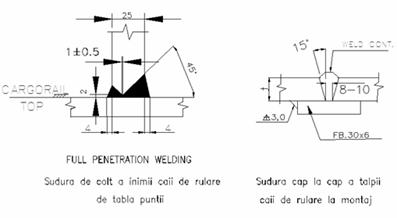

MC2.7.Tipuri de prelucrari pentru sudura

WPS: C1 - PA C2 - PC C3 - PF

WPS: C 05M -

Toate pozitiile, fara PF

Tg = 17.5 - 70

WPS: B 05G -

Toate pozitiile, fara PF |

|

WPS: F1 - PB F3 - PF F4 - PD

WPS: TC 01 - PA TC 02 - PF TC 03 - PC,

PD |

MC 3.Montajul sectiilor de volum prin prindere in puncte de sudura:

Sectia montaj are un total de 7 formatii de lacatusi ce lucreaza cu precadere la cuplari inelare , longitudinale si intre blocuri.Echipele de lucru sunt compuse de obicei din 2 lacatusi navali. Dupa asigurarea cuplarii cu schela si utilitati se intra la prins.

Inainte de inceperea prinderii sectiilor in puncte de sudura maistrul sau seful de echipa repartizat pe aceasta lucrare verifica daca toate conditiile necesare startarii sunt indeplinite.Adica schela este facuta corespunzator cu marcajul facut de catre schelari "Schela buna de lucru" , daca sunt distribuitoare de oxigen si acetilena in stare buna de fuctionare.Daca spatiile inchise sunt marcate corespunzator , cu avertismentul "Atentie spatiu inchis" si daca sunt ventilate corespunzator.

Daca toate aceste conditii sunt indeplinite se poate starta prinderea sectiilor de volum.In prima faza ce va poliza corespunzator sanfrenul de toate brocurile de sudura pentru ca atunci cand se va starta sudura sa nu apara imperfectiuni ale cordonului de sudura.Prinderea sectiilor se face cu oameni specializati cu functia de lacatus constructii nave.

Pentru prinderea sectiilor de volum in punste de sudura se vor folosi uramatoarele echipamente de lucru:

electrod superbaz Ø 2.5 mm;

electrod superbaz Ø 3.25 mm;

electrod supertit Ø 2.5 mm;

electrov OVERCOR Ø2.5mm;

bolturi M 16 - pentru masina de impuscat bolturi;

bolturi M16 - pentru masina de impuscat bolturi;

piulite M16- ptr.masina de impuscat bolturi;

pene metalice;

creta;

ac trasat;

markere;

rulete ;

Prinderea se face cu ajutorul pieptinilor de aluminiu sau in zonele ce prezinta dezaxari majore iar grosimea tablei trece de 15 mm se folosesc pieptini ajutatori de metal din recuperari. Avantajul folosirii pieptinilor de aluminiu apare la predarea tehnica finala unde se polizeaza cu app. 40 % fata de un pieptan de metal. Dezavantajul apare in zona de gurna si zonele dezaxate unde nu se pot folosii datorita rezistentei limitate a bolturilor de prindere.

Pentru prinderea in puncte de sudura se vor urma urmatorii pasi:

- studierea planurilor de executie a sectiilor aferente si scoaterea pieselor de completare

prins in puncte de sudura peretii longitudinali si transvesali.

polizat sanfrenul.

prins peretele dublului bord si bordaj plus osatura aferenta acestora.

verificat osatura daca este pe descarcare cu elementele de osatura de pe sectia inferioara.

montajul pieselor de completare.

- prins in puncte de sudura zona dublu fundului si a fundului.

- prins osatura in zona dublu fundului.

- prins bordaj exterior si a dublu bordului.

- prins puntea principala .

- prins osatura sub puntea principala.

MC 3.1.Prinderea pieptenilor

Amorsarea se face pe piepten. Se respecta un regim de sudare care sa nu produca arsuri marginale sau cratere pe tabla.

Electrodul se inclina astfel incatsudura sa topeasca mai mult tabla corpului decat pieptenul;

La desprinderea

pieptenului, sudura va ramane pe tabla corpului. Se evita astfel ciupiturile ce

trebuie incarcate cu sudura si polizate.

La desprinderea

pieptenului, sudura va ramane pe tabla corpului. Se evita astfel ciupiturile ce

trebuie incarcate cu sudura si polizate.

Daca sudura ramane pe piepten, la desprinderea acestuia, pe tabla raman ciupituri.

Daca sudura de prindere este grosolana atunci trebuie executata o taietura cu polizorul pentru a se desprinde mai usor.

Pieptenii nu se indeparteaza prin taiere oxigaz, datorita incalzirii locale care conduce la contractii si deformatii.

MC 3.2.Prinderea in puncte de sudura

Prinderea in puncte de sudura trebuie sa asigure corecta pozitionare si rigidizare a reperelor de asamblat.

Punctele de prindere pot ramane in sudura finala numai daca sunt indeplinite urmatoarele conditii:

sudura se executa conform unei proceduri de sudare autorizate ;

punctele se executa de sudori de prins atestati pentru procedeul si pozitia de sudare cu care se executa prinderea;

punctele de prindere se executa cu consumabile uscate, utilizate conform instructiunii de depozitare si manipulare a electrozilor inveliti;

orice defecte (arsuri, fisuri, zgura, pori, etc) se elimina inainte de sudura continua;

daca sudura continua trebuie executata cu preincalzire, punctele de prindere se vor executa de asemenea cu preincalzire la temperatura specificata pentru sudura continua;

la executia punctelor de prindere se impun aceleasi conditii referitoare la sudarea in conditii meteo nefavorabile ca la sudura continua.

Punctele de prindere ce au rol de fixare a ansamblului (si care nu raman in sudura finala) nu se elimina pana cand sudura continua nu a ajuns intr-un stadiu care sa evite fisurarea hafturilor ramase, descentrarea ansamblului sau deformarea peste limitele admise.

MC 3.3 EXECUTIA PUNCTELOR DE PRINDERE

amorsarea se face intr-un punct ce urmeaza a fi acoperit de sudura; nu se permite amorsarea in afara zonei acoperite de sudura;

craterul final trebuie umplut prin intoarcerea arcului si mentinerea lui pe loc timp de cateva secunde astfel incat sa se depuna metal topit in crater

in cazul reperelor de grosime mai mare de 20mm sau in cazul otelurilor de inalta rezistenta de grosime mai mare de 12mm, punctele de prindere se dau in 2 straturi; straturile se depun in sensuri opuse pentru a nu concentra craterele la un singur capat

a) lungimea unui punct de prindere trebuie sa fie de 4 x t (t= grosimea reperelor de imbinat) dar nu mai lungi de 60mm. La oteluri inox punctele de prindere vor mai lungi (intre 50 si 80mm);

b) grosimea (inaltimea) unui punct de prindere dat dintr-un strat (la repere de grosime 15mm) trebuie sa fie de aprox. 3 - 4 mm; grosimea la punctele de prindere date din 2 straturi trebuie sa fie de 6 - 8 mm; la suduri de colt, calibrul unui punct de prindere nu va fi mai mare decat calibrul sudurii finale;

c) distanta intre punctele de prindere se alege astfel incat sa se asigure rigidizarea, de regula fiind de aprox 300 - 400mm pentru oteluri navale si de 150 - 250 mm la oteluri inoxidabile

la sudurile de colt bilaterale prinderea se executa succesiv pe ambele parti

6.ordinea de executie a punctelor de prindere trebuie sa fie astfel incat sa se evite insumarea deformatiilor

NU

|

la punctele de prindere cu electrozi inveliti nu se folosesc decat electrozi de diametru de diametru 2,5 sau 3,25mm astfel incat sa se asigure patrunderea

DA NU

Nu este permisa prinderea in puncte a reperelor (sectiilor) centrate fortat, datorita tensiunilor introduse care pot conduce la fisurarea punctelor de prindere. De asemenea nu este permisa recentrarea reperelor (sectiilor) dupa prinderea in puncte de sudura.

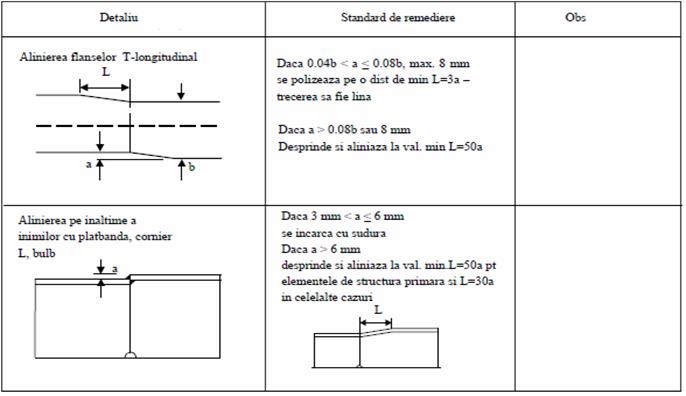

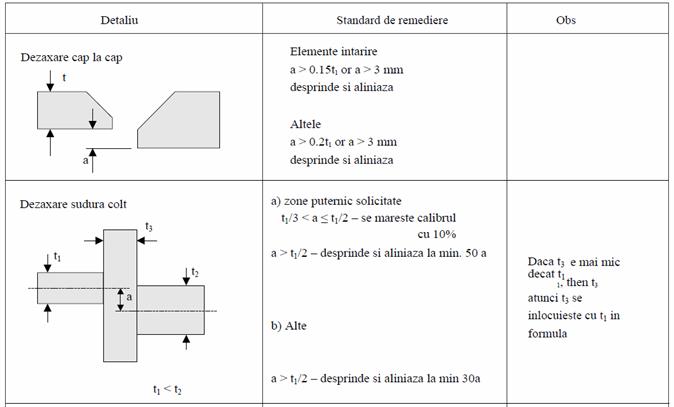

MC 3.4.Neconformitati

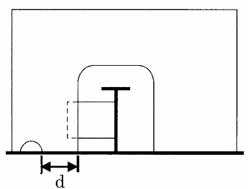

Distanta dintre doua decupari

d ≥ 75mm

1.1. Remedieri

Se aplica placuta pe decupare

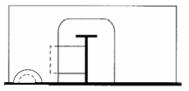

2.Decupari < 300mm

D ≥ 300mm Daca D<300mm, se mareste decuparea si se monteaza insertie avand

D≥300mm

Verificarea inainte de sudura:

a. ROSTUL

sa fie curat si uscat;

dimensiunile sa se incadreze in tolerantele acceptabile

in cazul in care deschiderea rostului este prea mare acesta se poate remedia prin incarcare si polizare pentru refacerea lui conform WPS si IACS Rec nr.47

Dupa predarea cuplarii inainte de sudura la CTC intra sectia sudura la sudat iar la final dupa eliminarea pieptinilor si completarea pieselor de completare se executa predarea tehnica finala urmata de predarea la CTC respectiv la registru. Predarea tehnica si otelul pe cuplare se preda la 500 mm fata de fiecare parte a cordonului.

MC 4. MONTAT STRUCTURI SPECIFICE

MC 4.1. GENERALITATI

Am numit strucuturi specifice, acele subansamble structuri sudate, in cea mai mare parte, sau furnituri beneficiar, care vin in completarea structurii corpului de nava, si contribuie la realizarea performantelor de navigatie, a necesitatilor tehnologice sau constituie suporti ale unor mecanisme ale navei, si, care din punct de vedere tehnologic sunt montate in timpul activitatilor de montaj ale procesului de constructie a corpului de nava.

Dupa amplasare, aceste strucuturi pot fi:

Strcuturi amplasate pe corp exterior:

Chile de ruliu;

Headbox;

Etambreu;

Etambou;

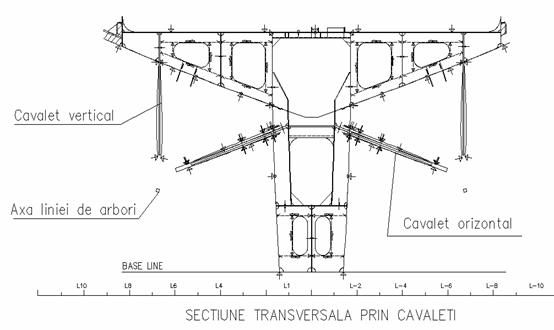

Cavaleti;

Duze.

Structuri amplasate pe puntea principala sau pe alte punti deasupra puntii principale;

Colonete macara;

Cai rulare macarale de bord;

Cai rulare mecanisme pe puntea principala (Skidere);

Cai rulare moonpool;

Structuri ampasate pe punti sau alte structuri interioare corpului de nava:

Tub etambreu;

Postamenti masina carmei;

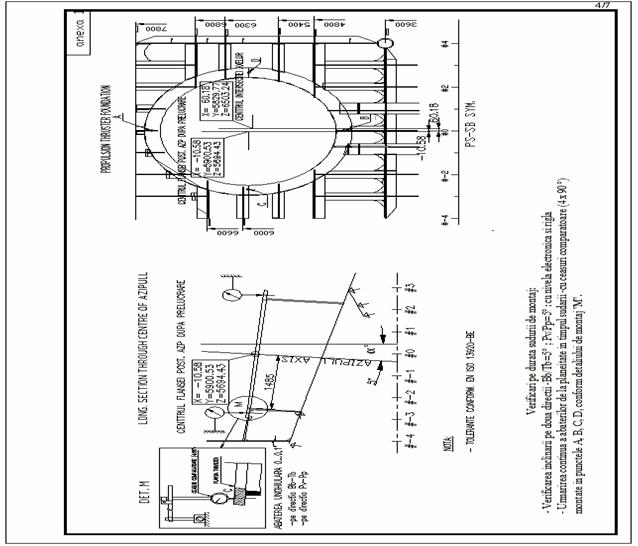

Postamenti propulsor pupa (azipull);

Postamenti electromotor pentru propulsor pupa;

Postamenti racitor electromotor;

Postamenti diesel generatoare;

Postamenti motoare principale;

Tancuri de ciment.

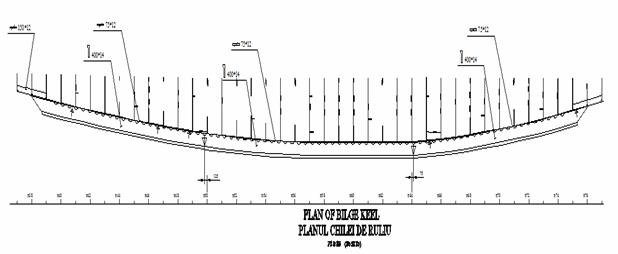

MC 4.2. Montarea chilelor de ruliu

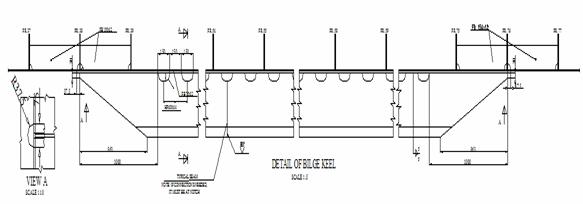

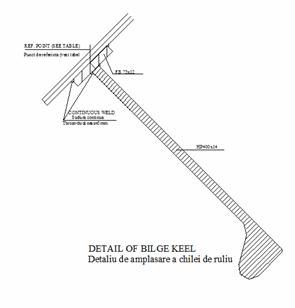

Chilele de ruliu sunt apendici ai corpului navei, montati in zona gurnei, cu rol de a reduce amplitudinea oscilatiei de ruliu a navei in timpul navigatiei.

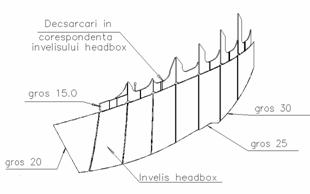

In mod obisnuit, chilele de ruliu sunt formate dintr-o platbanda, care dubleaza tabla invelisului, se aplica si se sudeaza pe invelisul gurnei, pe care se monteaza un profil cu bulb, perpendicular pe corpul navei. In corespondenta chilei de ruliu, sub invelis, se monteaza intarituri de descarcare ale chilei de ruliu, la capetele acesteia sau la imbinari.

Exemplu de reprezentare generala a unei chile de ruliu

Prelucrarea la capete si pe lungime a unei chile de ruliu,

amplasarea intariturilor de descarcare

Detaliu si cote de amplasare a chilei de ruliu, fata de PD.

a. Documentatie suport:

documentatie de executie si montaj a chilei de ruliu

b. Dotare specifica:

statie totala;

fir cu plumb;

flexibil;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

pentru trasat, un muncitor specializat in lucrul cu statia totala;

un coordonator (sef) de lucrare;

legator de sarcina autorizat;

sudor electric prins - autorizat;

sudor autogen;

d. Descrierea activitatii:

Conditiile preliminare care trebuiesc indeplinite pentru montarea cailor de rulare:

finalizarea tuturor lucrarilor de montaj sectii de volumen cadrul blocului

lucrarile de indreptat blocul1-finalizate

in tancurile situate in dublu fund sau in dublu bord, pe traseul de monatre si sudare a chilelor de ruliu sa nu fie in curs de executie lucrari de vopsitorie;

sa fie asigurata schela de lucru la inaltimea necesara montarii chilei de ruliu;

Pentru montarea chilei de ruliu, se procedeaza astfel:

se studiaza documentatia de executie si montaj a chilei de ruliu, si a sectiilor pe invelisul carora se asaza;

se traseaza linia teoretica de amplasare a chilei de ruliu, tinand seama de cotele de amplasare stabilite prin proiect. Pentru trasare se apeleaza la echipa de masuratori a CTC, care face masuratorile cu ajutorul unei statii totale. Muncitorul echipei de lacatusi marheaza pe invelis coasta pe care se face masuratoarea si punctul de amplasare al chilei.

cu ajutorul unui flexibil se traseaza linia teoretica de amplasare a chilei;

se traseaza marginea exterioara a latimii platbenzii;

se centreaza platbanda de sprijin, ce dubleaza tabla gurnei;

se prinde in puncte de sudura platbanda de sprijin;

se centreaza si se prinde in puncte de sudura profilul chilei de ruliu; prinderea se face cu rspectarea Instructiunii tehnice de prindere in puncte de sudura, hafturile de sudura vor avea lungimea de cca 50mm, pasul punctelor de sudura fiind de cca 200mm;

se face predarea la CTC inainte de a se da drumul la sudura;

dupa sudura se traseaza si se prind in puncte de sudura descarcarile interioare;

se indeparteaza toate bridele de sprijin, se incarca cu sudura ciupiturile, se polizeaza la fata;

se face predarea dupa sudura la CTC, beneficiar si registrul de clasificare.

MC 4.3. Montarea HEADBOX-ului

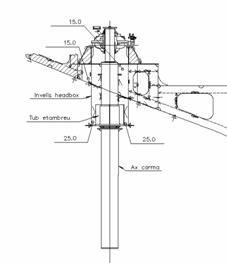

Amplasare structuri speciale la pupa navei

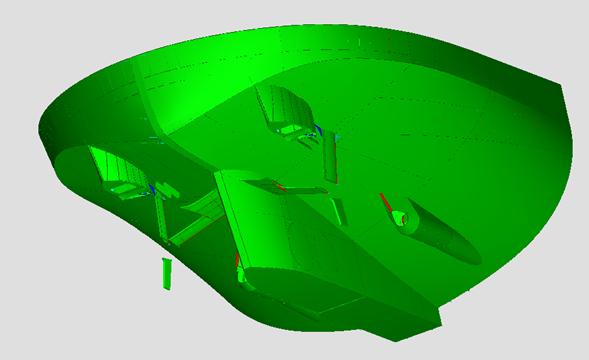

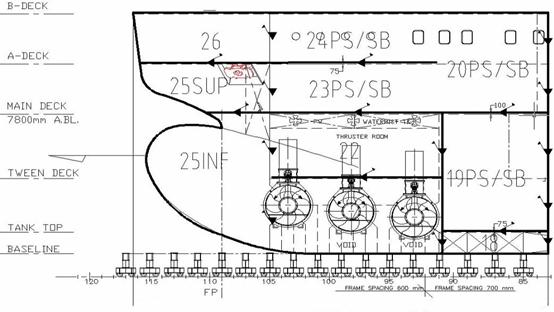

HEADBOX-ul este o structura metalica amplasata pe corpul navei in zona pupa, cu axul centrat pe coasta 0, amplasat atat in Bb cat si in Tb cu rol principal de inchidere a zonei de amplasare si sustinere a elementelor constitutive ale instalatiei de propulsie / guvernare ale navei.

HEADBOX-ul este format din osatura interioara si invelis exterior care, de la o nava la alta, are forme si inchideri diferite.

De exemplu la navele care au numai instalatie de guvernare, headbox-ul inchide zona de amplasare si montaj a tubului etambreu, invelisul fiind montat pe structura metalica ce are rol totodata si de sustinere a tubului etambreu, inchiderea inferioara a acestuia fiind talpa etambreului.

La navele care headbox-ul inchide zona de amplasare si montaj a propulsorelor azimutale, zona de inchidere este formata dintr-o piesa plata debitata din tabla pe baza solutiilor solicitate de proiectul de executie. Uneori, inchiderea poate fi formata din tabla combinata cu talpa furniturii beneficiarului.

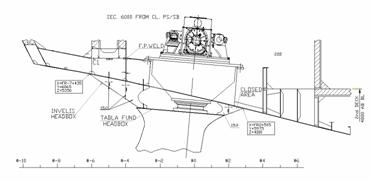

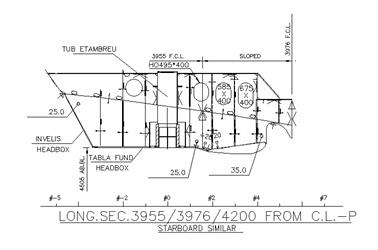

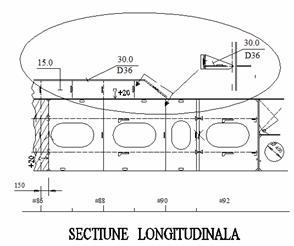

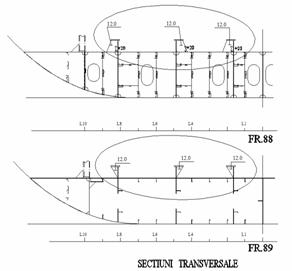

Sectiune longitudinala prin corpul unei nave

dotate cu propulsor azimutal

Sectiune longitudinala prin corpul unei nave

dotate cu linie de arbori si instalatie de guvernare simpla

a. Documentatie suport:

documentatie de executie a seciei (sectiilor) de volum de pupa pe invelisul carora urmeaza a se monta headbox-ul;

tabel de sudura referitor la sectia sau sectiile respective;

Instructiune tehnica specifica executarii lucrarilor de montaj si sudura a headbox-ului si a celorlalte structuri specifice din zona;

b. Dotare specifica:

nivela electronica;

liniar;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

un coordonator (sef) de lucrare;

legator de sarcina autorizat;

sudor electric prins - autorizat;

sudor autogen;

d. Descrierea activitatii:

Conditiile preliminare care trebuiesc indeplinite pentru montarea cailor de rulare:

finalizarea tuturor lucrarilor de montaj sectii de volume in cadrul blocului;

lucrarile de indreptat blocul1-finalizate;

postamentul propulsorului azimutal, sau tubul etambreu (dupa caz) sa fie centrate, montate sudate si verificate;

in tancurile situate in dublu fund sau in zona de monatre si sudare a headbox-ului sa nu se execute lucrari de vopsitorie pe toata durata lucrarii;

sa fie asigurata schela de lucru la inaltimea necesara executiei lucrarii;

Modul de lucru:

se studiaza documentatia de executie: plan sectie de volum, fise de modificare, proces tehnologic specific;

se stabileste modul de prelucrare a elementelor de osatura, modul de imbinare al tablelor invelisului, imbinarea cu elementele furniturii, nodurile tipice ce trebuiesc respectate, procedeul de sudura;

la exteriorul navei, se monteaza un suport de sustinere a tablei de inchidere a fundului headbox-ului, luind ca repere de asezare cotele stabilite din proiect;

se face o verificare a corectitudinii montajului pieselor componente ale sectiei (sectiilor) de volum in zona de montaj a reperelor headbox-ului;

se materializeaza liniile principale ale navei (PD si LB) precum si axa dupa care a fost centrat si montat postamentul propulsorului sau tubul etambreu;

se asaza placa de inchidere a partii inferioare a headbox-ului, dupa centrajul exisent;

corectitudinea asezarii se face prin verificari succesive utilizand cumpana electronica, pana la centrarea corecta a placii;

se verifica si se ajusteaza elementele de osatura structurala a headbox-ului (atat sectiunile longitudinale, cat si cele transversale), se prelucreaza elementele de osatura conform cu procedeul de sudare

se polizeaza zona prelucrata;

se prind elementele de osatura in puncte de sudura; prinderea in puncte de sudura se face uniform in hafturi de 50mm, cu distanta intre hafturi succesive de 300mm, din 2 treceri successive, calibru 3mm;

se face pedarea la CTC a montajului structurii interne, inainte de sudura;

se face sudura structurii interne si a placii de baza, respectand schema de sudura transmisa prin instructiunea de executie specifica;

dupa sudura, se indeparteaza eventuali pieptini, bride cu care a fost fixata structura interna a headbox-ului, se face predarea tehnica a structurii;

acolo unde este necesar se practica decupari de trecere de umplere si scurgere a lichidului de protectie;

pe timpul executarii sudurii se va urmari stabilitatea constructiei si mentinerea planeitatii placii de baza, respectarea inclinarii axei, utilizand comparatoare montate in acest scop;

se face predarea la CTC si clasa a strcuturii, concomitent cu efectuarea controlului nedistructiv al imbinarilor sudate;

in functie de modul de imbinare a tablelor de invelis se trece la pregatirea pentru montarea invelisului headbox-ului;

pentru aceasta se monteaza si se sudeaza placuta suport;

se executa machete pentru fiecare tabla de invelis;

se verifica dimensiunea si forma tablelor de invelis;

daca este necesar se inapoiaza la fasonat tablele pentru a fi refasonate dupa machetele confectionate, iar in cazul in care acestea nu corespund dimensional, se debiteaza si fasoneaza alte table;

se aduc tablele la nava, se debiteaza pe contur dupa machete, se prelucreaza marginile in conformitate cu nodul de imbinare, se polizeaza marginile prelucrate;

se prind tablele de invelis de osatura headbox-ului, respectand conditiile de prindere aratate mai sus;

daca este necesar, acolo unde se formeaza chesoane, inainte de montarea tablei de invelis, se face predarea tehnica si protejarea zonei inchise, cu predarea acesteia la CTC si beneficiar;

se va avea in vedere corelarea lucrarii cu montarea instalatiilor conexe de ungere ale tubului etambreu;

se vor monta dopuri de scurgere si golire a headbox-ului;

dupa sudura invelisului headbox-ului se monteaza, in interiorul corpului, descarcarile necesare, conform documentatiei;

dupa sudura se preda la CTC, clasa si beneficiar.

MC 4.4. Montarea tubului etambreu

a. Documentatie suport:

documentatie de executie a sectiei de volum;

tabel de sudura al sectiei de volum;

instructiune tehnologica specifica;

fisa de mauratori pentru montarea etambreului

b. Dotare specifica:

nivela optica;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

un coordonator (sef) de lucrare;

legator de sarcina autorizat;

sudor electric prins - autorizat;

sudor autogen;

d. Descrierea activitatii:

Pentru montarea tubului etambreu trebuiesc indeplinite cateva conditii preliminare :

finalizarea lucrarilor de montaj si sudura a sectiilor de volum in cadrul blocului;

finalizarea lucrarilor de indreptat a blocului;

in tancurile sitúate in zona de monatre si sudare a tubului etambreu sa nu se execute lucrari de vopsitorie pe toata durata lucrarii;

sa fie asigurata schela de lucru la inaltimea necesara executiei lucrarii;

Amplasare tub etambreu - sectiune transversala

Modul de lucru:

se studiaza documentatia de executie: plan sectie de volum, instrucutiune de sudare specifica;

se stabileste modul de prelucrare a elementelor de osatura, modul de imbinare al acestora cu etambreul, de imbinare a talpii cu invelisul headbox-ului, prelucrarile ce trebuiesc realízate pentru respectarea procedeului de sudura;

se materializeaza liniile principale ale navei si axa liniei de guvernare; centrarea se face in colaborare cu mecanicii;

se aduce tubul etambreu la nava si se verifica corespondenta cu structura navei in zona de montaj a acestuia;

se fac masuratorile osaturii compuse din zona de montaj, se traseaza plusurile tehologice rezultate, mai intai in sectiune longitudinala si apoi in sectiune transversala;

se taie plusul tehnologic;

se face prelucrarea pentru realizarea nodului de sudura;

se ridica tubul etambreu la pozitie, se verifica corectitudinea centrajului si se ajusteaza eleméntele de osatura ce fac legatura dintre acesta si corpul navei;

se polizeaza muchiile prelucrate;

se prinde tubul etambreu in puncte de sudura rspectand "IT pentru prindere in puncte de sudura";

se face predare la CTC inainte de sudura;

se executa sudura dupa instructiunea specifica de executie a tubului etambreu, cu respectarea procedurii si a ordinii de sudare;

pe timpul sudurii se verifica in permanenta cu ceasuri comparatoare abaterile de la centraj a tubului etambreu, se corecteaza pozitia de sudare;

dupa sudare se scot eventualele bride si suporti ajutatori, se face predarea tehnica si se preda la CTC, clasa si beneficiar.

MC 4.5. Montarea invelisului tubului etambou

a. Documentatie suport:

documentatie de executie a sectiei de volum;

tabel de sudura al sectiei de volum;

instructiune tehnologica specifica, daca este cazul;

b. Dotare specifica:

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

un coordonator (sef) de lucrare;

legator de sarcina autorizat;

sudor electric prins - autorizat;

sudor autogen;

d. Descrierea activitatii:

Pentru montarea invelisului tubului etambou trebuiesc indeplinite urmatoarele conditii:

finalizarea lucrarilor de centraj, montaj si sudura a cuplarilor inelare intre blocuri;

finalizarea lucrarilor de indreptat in zona;

finalizarea centarii si montarii tubului etambou;

sa un se execute lucrari de vopsitorie in tancurile adiacente invelisului tubului etambou;

schela de lucru sa fie executata la o inaltime corespunzatoare necesara executiei lucrarilor de montaj table invelis tub etambou;

Modul de lucru:

se studiaza documentatia de executie: plan sectie de volum, instrucutiune de sudare specifica;

se stabileste modul de prelucrare a elementelor de osatura si a tablelor de invelis;

se executa machete pentru tablele de invelis;

se face verificarea dimensionala si de forma a tablelor de invelis;

daca se constata ca este necesar, se refasoneaza tablele de invelis;

se traseaza tablele dupa machete;

se prelucreaza tablele (sanfreneaza) pentru obtinerea nodurilor de sudura;

se prind tablele in puncte de sudura;

tragerea tablelor pe pozitie sa face cu ajutorul jugurilor si penelor;

se preda lucrarea la CTC;

se trece la sudura invelisului de osatura si a tablelor de invelis intre ele;

se indeparteaza de pe invelis dispozitivele ajutatoare;

se face predarea tehnica dupa sudura;

se face predarea la CTC, clasa si beneficiar;

MC 4.6. Montarea invelisului cavaletilor

a. Documentatie suport:

documentatie de executie a sectiilor de volum de pupa;

tabel de sudura al sectilor de volum;

b. Dotare specifica:

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

un coordonator (sef) de lucrare;

legator de sarcina autorizat;

sudor electric prins - autorizat;

sudor autogen;

d. Descrierea activitatii:

Pentru montarea invelisului cavaletilor trebuiesc indeplinite urmatoarele conditii:

sa fie montate, sudate si predate duza si etamboul;

sudura de prindere a duzelor si etamboului sa fie verificata nedistructiv;

in tancurile sau compartimentele situate in dublu fund sau in dublu bord, pe zona de montare si sudare a invelisului cavaletilor de invelisul corpului navei sa nu fie in curs de executie lucrari de vopsitorie;

sa fie asigurata schela de lucru la inaltimea necesara montarii invelisului cavaletilor;

Modul de lucru:

in mod obisnuit, cavaletii fac parte din structura corpului, a sectiilor din zona pupa;

invelisul cavaletilor, se executa partial in faza de confectionat, atunci cand se fac subansamblele ce constituie structura cavaletilor, ramanand neinvelite zonele pe care se imbina cavaletii de duza sau etambou, precum si de invelisul exterior al navei;

se face macheta pentru fiecare bucata de tabla de invelis;

se croiesc píesele de invelis, dupa macheta;

se debiteaza la dimensiune fiecare element de invelis;

se face prelucrarea pentru sudura, in conformitate cu tabelul de sudura al sectiei;

se polizeaza muchiile pieselor;

se aduc la pozitie se centreaza si se prind in puncte de sudura de eleméntele de structura adiacente;

se sudeaza;

se face predarea tehnica dupa sudura;

se preda la CTC, clasa si beneficiar;

![]()

MC 4.7. Montarea duzei

a. Documentatie suport:

documentatie de executie a sectiilor de volum de pupa;

tabel de sudura al sectilor de volum;

instructiuni tehnologice specific;

b. Dotare specifica:

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

un coordonator (sef) de lucrare;

legator de sarcina autorizat;

sudor electric prins - autorizat;

sudor autogen;

d. Descrierea activitatii:

Pentru montarea invelisului cavaletilor trebuiesc indeplinite urmatoarele conditii:

sa fie centrate si montate tubul etambreu si tubul etambou;

![]()

Amplasarea duzelor la nava

Modul de lucru:

se centreaza duza de catre echipa de mecanici;

se traseaza pe duza liniile de intersectie ale cavaletilor orizontal si vertical cu duza;

se traseaza plusul tehnologic al inimii cavaletilor la intersectia cu duza;

se face prelucrarea capetelor inimilor cavaletilor pentru imbinarea cu duza;

se polizeaza capetele prelucrate;

se aliniaza inimile cavaletilor prin tragerea lor in dreptul marcajelor de intersectie;

se ajusteaza elementele de osatura altele decat inimile cavaletilor(ex. elemente de osatura component ale headbox-ului);

se prind elementele de osatura in puncte de sudura cu duza;

se intaresc cuplarile cu bride;

se preda la CTC

se efectueaza sudura cavaletilor in conformitate cu procedura de montaj si sudura a duzei;

se indeparteaza bridele de sustinere;

se face predarea tehnica a zonei;

se face predarea la CTC, beneficiar si clasa, se face controlul nedistructiv al sudurii.

MC 4.8. Montarea colonetelor de macara

Colonetele de macara sunt destinate a sustine macarale de bord, fixe, cu capacitate de ridicare diferite in functie de destinatia navei si rolul pe care acestea urmeaza sa-l indeplineasca la bord.

In mod obisnuit, colonetele se monteaza pe putea principala. In corespondenta colonetei, sub puntea principala, pana la nivelul dublului fund, strcutura se continua, in scopul asigurarii incastrarii acesteia in structura navei.

Coloneta macara 250to; documentatie, noduri

de sudura

a. Documentatie suport:

documentatie de executie a sectiilor de volum ce au legaturi cu coloneta macaralei;

tabel de sudura al sectilor de volum;

documentatie de executie a colonetei;

fisa de masuratori;

instructiune tehnologica specifica;

b. Dotare specifica:

nivela optica;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

punctator;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

o un coordonator (sef) de lucrare;

o legator de sarcina autorizat;

o sudor electric prins - autorizat;

o sudor autogen;

d. Descrierea activitatii:

Pentru montarea colonetei de macara trebuiesc indeplinite urmatoarele conditii:

sa fie finalizate lucrarile de montaj si sudura cuplari inelare intre blocuri;

sa fie indreptata puntea principala;

sa nu se execute lucrari de vopsitorie in compartimentele de sub punte, in zona adiacenta a montarii si sudarii colonetei;

Modul de lucru:

se studiaza documentatia de executie a sectiilor de corp pe care urmeaza a se monta coloneta;

se studiaza documentatia de executie a colonetei;

se studiaza instructiunile specifice de montare si sudare a colonetei;

se studiaza fisa de masuratori finala a montajului;

se stabilesc prelucrarile partii de imbinare a colonetei cu puntea principala;

se traseaza pozitia centrului colonetei;

se traseaza cirumferinta bazei colonetei;

se face curatirea suprafetei de asezare a colonetei;

se face verificarea urmei structurii inferioare, aflate sub puntea principala, in scopul stabilirii exacte a asezarii colonetei; verificarea se face cu ajutorul apratului de verificare a cordoanelor sudate, cu US;

se traseaza urma exacta a circumferintei bazei colonetei, se cherneruieste urma trasata;

se transporta coloneta din depozitul de repere prefabricate; transportul se face in pozitie orizontala, avand coloneta asezata pe cavaleti;

se ridica coloneta in pozitia de montaj;

se face verificarea dimensionala a colonetei, dupa dimensiunile din fisa de masuratori;

se stabilesc si se traseaza eventualele plusuri de montaj;

se indeparteaza cu flacara oxiacetilenica plusul rezultat;

se face prelucrarea muchiilor pentru realizarea nodului de sudura;

la nivelul puntii principale se monteaza bride pe circumferinta bazei, pentru usurarea procesului de centrare a colonetei pe pozitie;

se aduce coloneta, in pozitie de montaj, deasupra puntii principale si se asaza intre bridele montate anterior;

se face centrarea colonetei pe pozitia de montaj;

o pentru centrarea colonetei se foloseste firul cu plumb care verifica verticalitatea colonetei in cel putin 4 puncte diametral opuse, si nivela optica, pentru verificarea suprafetei de asezare a furniturii de macara;

se prinde coloneta de puntea principala folosind bride dispuse pe circumferinta, diametral opuse, la o distanta de cca 500mm una de alta;

sub baza colonetei se introduc distantiere care asigura luftul necesar modului de imbinare a colonetei cu puntea;

concomitent cu invelisului colonetei, se aliniaza si se centreaza si structura interioara a acesteia, elementele de osatura, precum si píesele de completare ale ansamblului;

dupa centrare si prindere in bride sau/si puncte de sudura, se face predarea la CTC;

se face sudura colonetei si a elementelor structurale si de completare, cu respectarea instructiunii tehnologice specifice, si a schemei de sudare indicata prin aceasta;

pe timpul efectuarii sudurii se urmareste comportarea dimensionala si abaterile de la tolerantele impuse prin fisa de masuratori;

dupa sudura se desprind bridele de legatura, se face predarea tehnica a zonei pe care s-a efectuat lucrarea;

se face predarea la CTC, clasa si beneficiar, se face controlul nedistructiv al sudurii pe toata circumferinta (control US, lichide penetrante), se verifica dimensional si se completeaza fisa de masuratori cu valorile realízate.

Exemplu de fisa de masuratoare pentru montaj coloneta macara

MC 4.9. Montara cailor de rulare

Caile de rulare executate pana in prezent in santier se impart in:

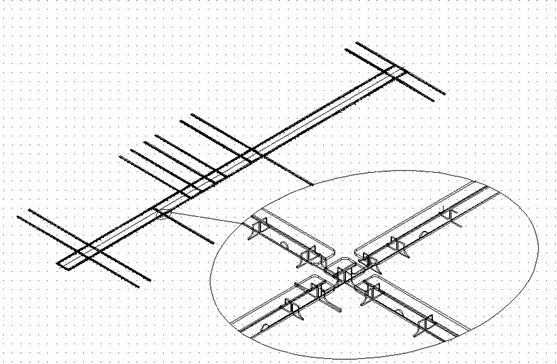

cai de rulare macarale de bord, amplasate la nivelul puntii "A", pe cargorail; acestea sunt realizate din imbinarea profilelor "T" prefabricate, indreptate, sablate si pasivizate in prealabil;

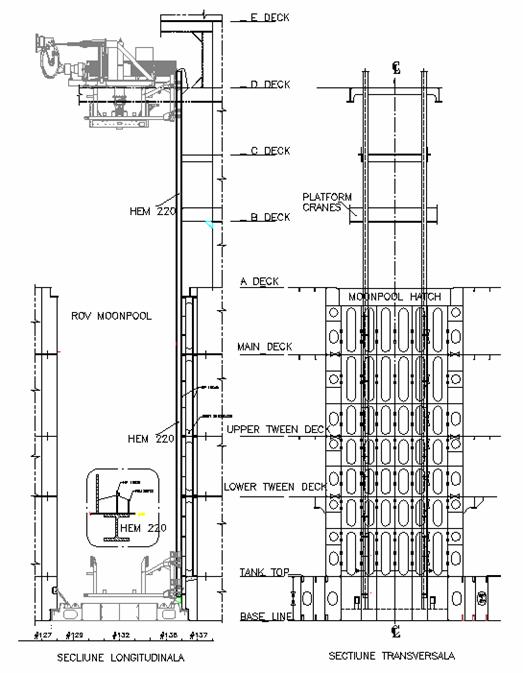

cai de rulare in moonpool, amplasate pe unul din peretii transversali ai moonpool-ului, de la nivelul dublului fund pana la nivelul puntii "A" sau pana la nivelul uneia din puntile superioare servesc la rularea mecanismelor de lansare-ridicare dispozitive specifice operatiunilor executate de nava pe care se amplaseaza si se realizeaza din profil laminat tip "H", numit "HEM";

cai de rulare amplasate pe puntea principala "skiding" servesc la rularea mijloacelor de transport pe puntea principala si sunt realízate din segmente de jumatate profil "HEM", prelucrate in conformitate cu documentatia de executie, indreptate, sablate si pasivizate;

Cai de rulare macarale de bord amplasate pe cargorail

Noduri de cuplare si executie a sudurii intre elementele cailor de rulare

si intre acestea cu puntea cargorail

Cai rulare in moonpool

Cai rulare puntea principala - skider

Modul de taiere a profilului "HEM" pentru

realizarea skiderului

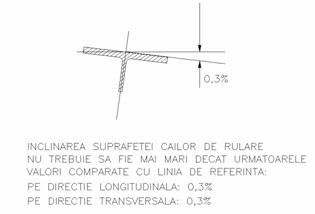

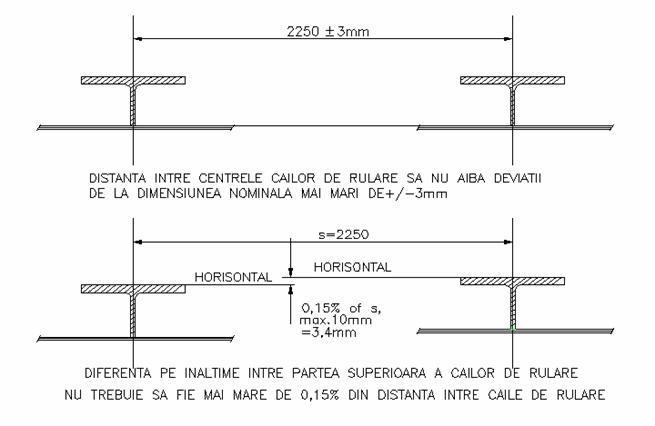

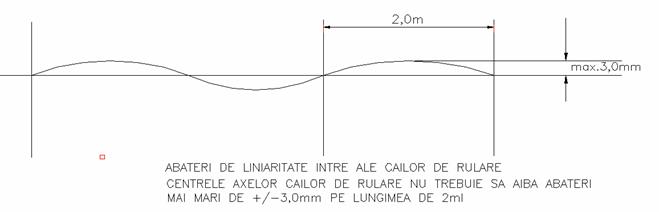

Conditii de montaj ale cailor de rulare tip skider (conditii similare sunt impuse atat cailor de rulare a macaralelor de bord, cat si cailor de rulare din moonpool):

Abateri permise la paralelism si inaltime a cailor de rulare

Abateri permise la liniaritate a cailor de rulare

a. Documentatie suport:

documentatia de executie a sectiilor de volum ce au legatura cu caile de rulare;

tabel de sudura al sectilor de volum;

documentatia de executie a cailor de rulare;

fisa de masuratori;

instructiuni tehnologice specifice;

b. Dotari specifice:

nivela optica;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

o un coordonator (sef) de lucrare;

o legator de sarcina autorizat;

o sudor electric prins - autorizat;

o sudor autogen;

d. Descrierea activitatii:

Pentru montarea cailor trebuiesc indeplinite urmatoarele conditii:

sa fie finalizate lucrarile de montaj si sudura cuplari inelare intre blocuri;

sa fie indreptata puntea principala, puntea cargorail-ului sau peretele transversal pe care se monteaza caile de rulare;

sa nu se execute lucrari de vopsitorie in compartimentele adiacente zonei de montare si sudare cailor de rulare;

sa fie montate schele adaptate la inaltimea si conditiile de lucru.

Modul de lucru:

se studiaza documentatia de executie;

se studiaza fisa de masuratori;

se studiaza instructiunea tehnologica specifica;

se stabilesc nodurile de sudura in conformitate cu instructiunea tehnologica specifica de montaj si de sudura;

se executa trasajul liniilor teoretice de amplasare ale strucuturii;

se verifica planeitatea suprafetei de asezare, executandu-se masuratori din 2 in 2 metri, similar fisei de masuratori, se completeaza fisa de masuratori pentru valorile masurate;

se polizeaza vopseaua (daca e cazul) pe suprafata de asezare, pe urma trasata, se cherneruieste linia teoretica;

se aduce la pozitie, reperul ce urmeaza a se monta, conform trasabilitatii din docuentatia de executie;

se prinde in bride, verificandu-se in permanenta perpendicularitatea inimii caii de rulare;

se verifica inaltimea caii de rulare;

se verifica descarcarea brachetilor pe elementele structurale ale corpului navei;

se traseaza plusul tehnologic rezultat;

se indeparteaza plusul tehnologic, se prelucreaza muchia de asezare in conformitate cu nodul de sudura din instructiunea tehnologica;

se polizeaza muchia prelucrata;

daca este cazul, se repozitioneaza brachetii care nu sunt in corespondenta;

se reia montajul cailor de rulare, prinderea inimii cu bride de suprafata de asezare, calibre care sa mentina distanta intre inimile cailor de rulare;

pentru pastrarea rostului de sudura, inimile cailor de rulare se asaza pe distantiere a caror grosime trebuie sa fie egala cu rostul nodului;

se verifica respectarea conditiilor impuse in ceea ce priveste planeitatea, inclinarea suprafetei superioare, a liniaritatii, se completeaza fisa de masuratori;

se face predarea inainte de sudura la CTC;

se trece la sudarea elementelor componente, in conformitate cu instructiunea tehnica specifica, cu respectarea schemelor de sudare impuse prin aceasta instructiune;

dupa sudura se face montarea descarcarilor, acolo unde este cazul;

se indeparteaza bridele;

se face predarea tehnica dupa sudura;

se refac masuratorile dupa sudura, se completeaza fisa de masuratori;

se face predarea dupa sudura la CTC, beneficiar si clasa;

Nota:

caile de rulare a macaralelor de bord se pot executa facandu-se, la sol, premontaje pentru fiecare tronson, ale prefabricatelor paralele componente ale tronsonului respectiv, dupa care se ridica la nava si se fac operatiunile normale, descrise mai sus;

pentru trasaj si masuratori de planeitate, se utilizeaza statia totala, echere de precizie, firul cu plumb;

Exemplu de fisa de masuratori pentru cai rulare macara de bord

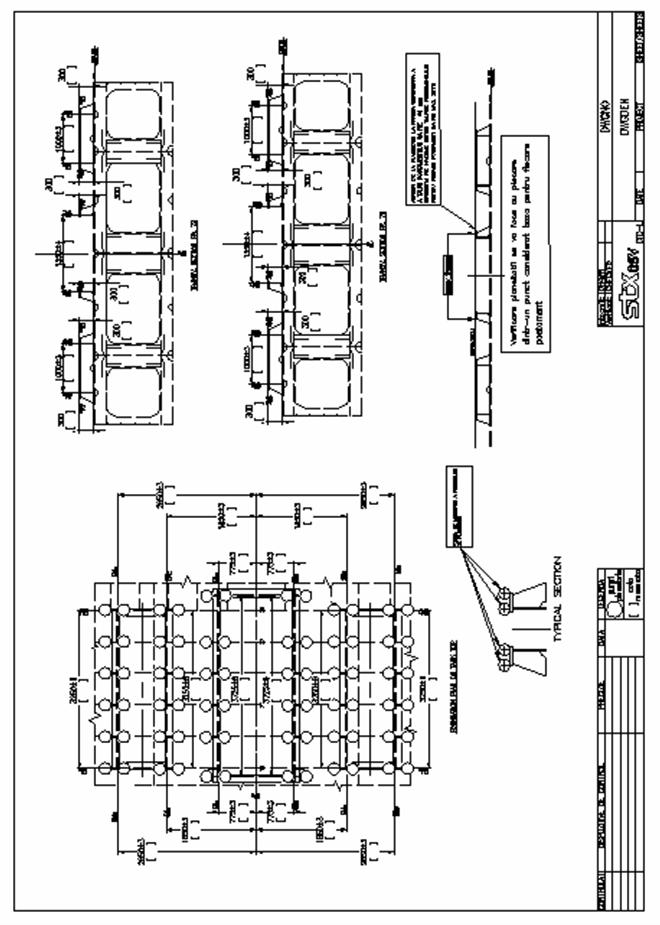

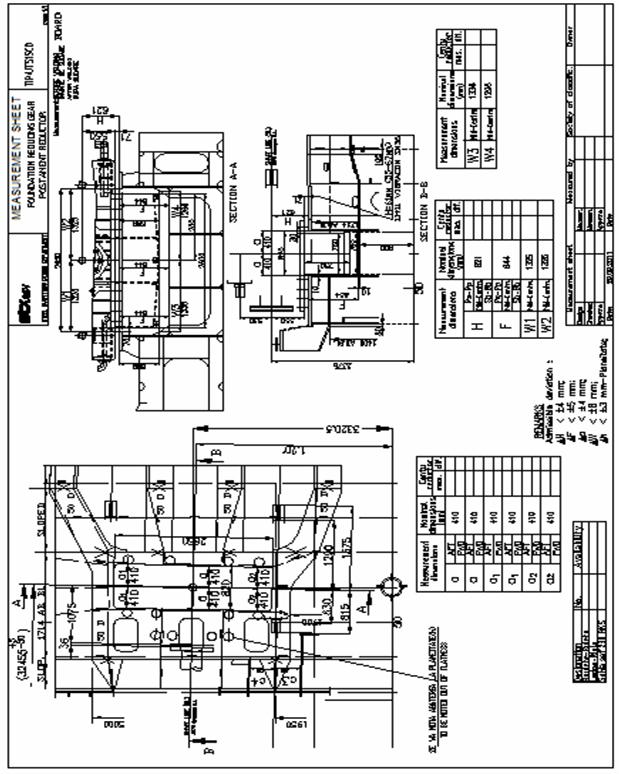

MC 4.10. Montarea postamentilor diesel generatoarelor (DG)

Postamentii DG sunt formati in general din subansamble prefabricate - osatura compusa profil "T", prevazute cu bracheti si gusee de legatura, piese de completare, care montate pe structura existenta a corpului navei (suprafata de baza) formeaza o structura rigida, pe care urmeaza a fi amplasate si montate grupurile generatoare ale navei.

Amplasarea DG-urilor poate fi diferita de la nava la nava in functie de dstinatia lor. Ei pot fi amplasati:

- pe plafonul dublului fund, cazul cel mai frecvent;

- pe puntea intermediara sau principala;

- pe puntile superioare - ale suprstructurii ( "A" - "D"), in cazul DG-ului de avarie.

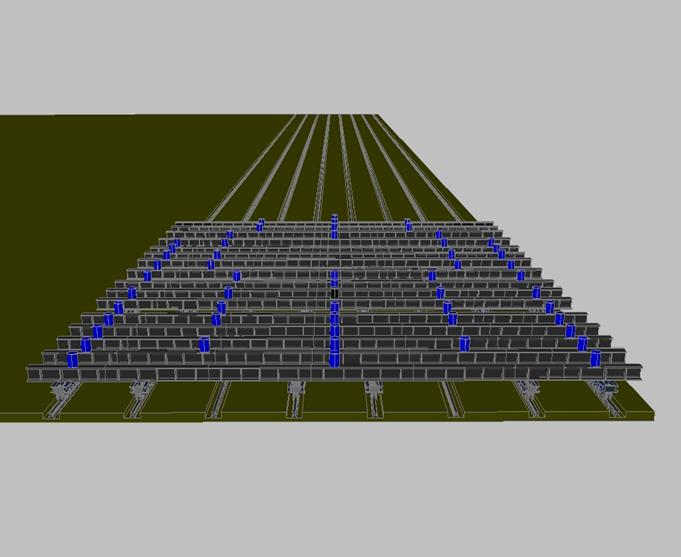

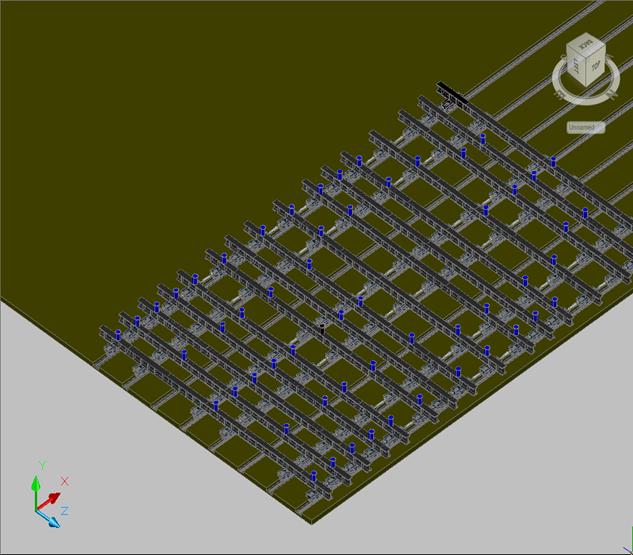

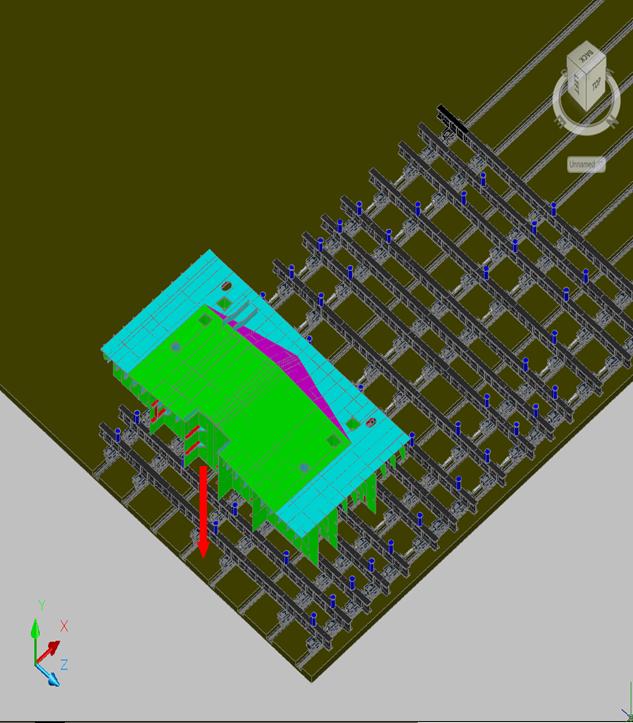

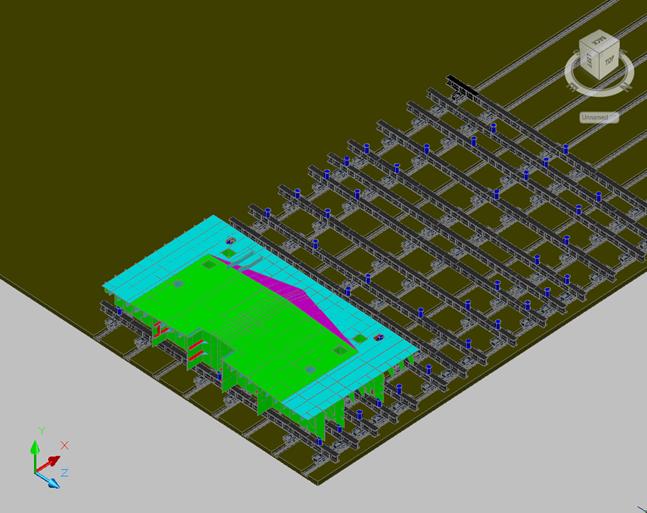

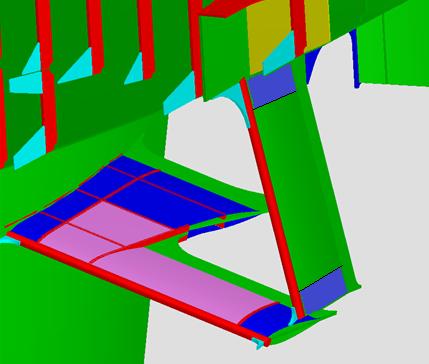

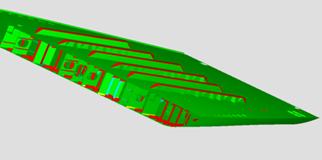

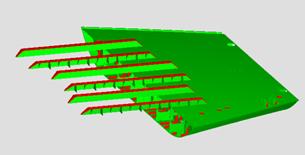

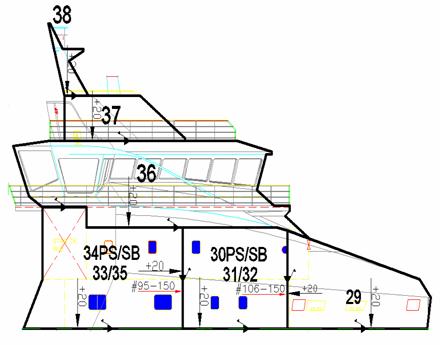

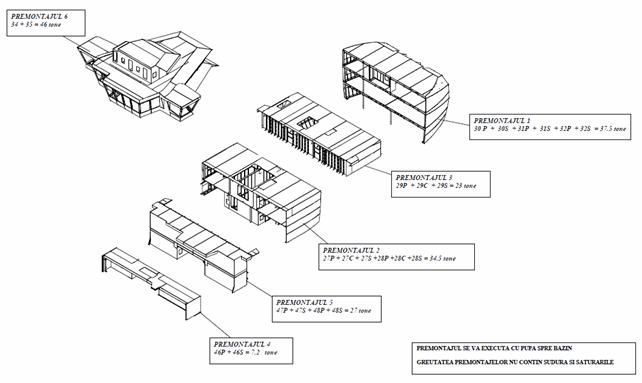

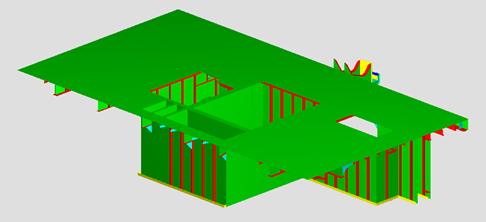

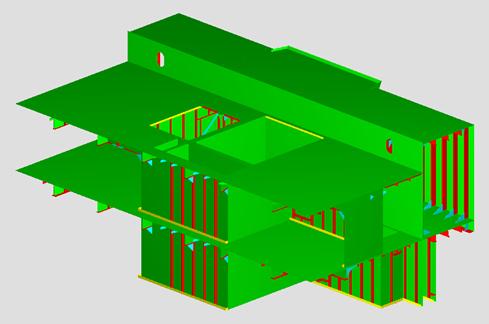

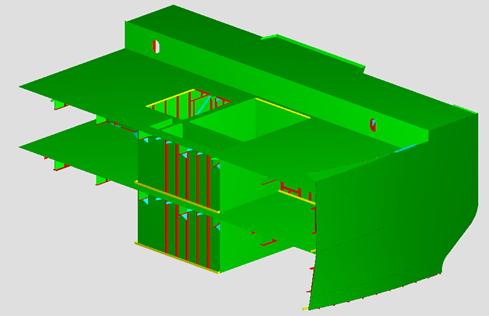

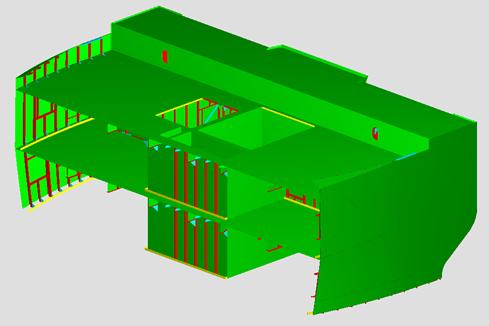

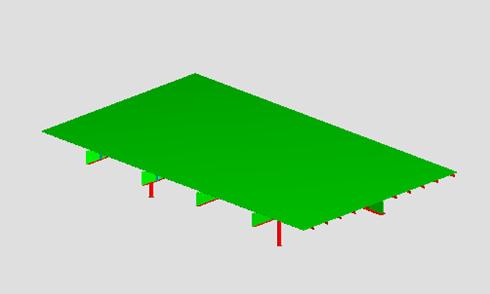

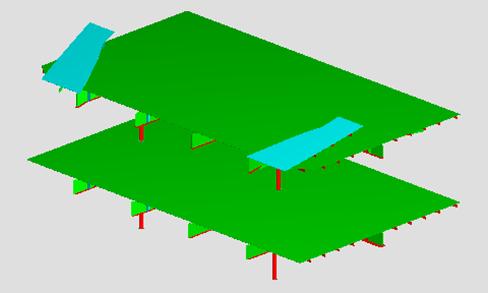

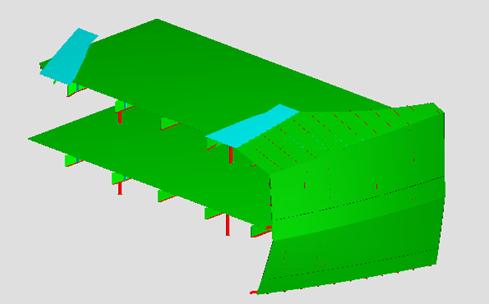

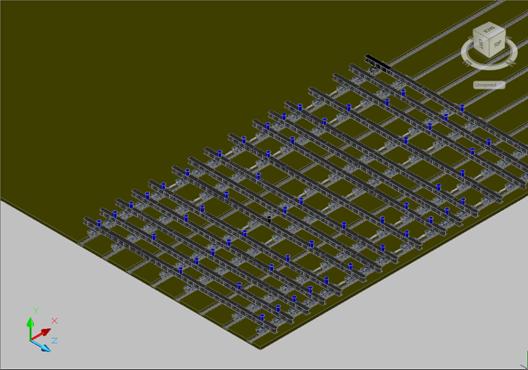

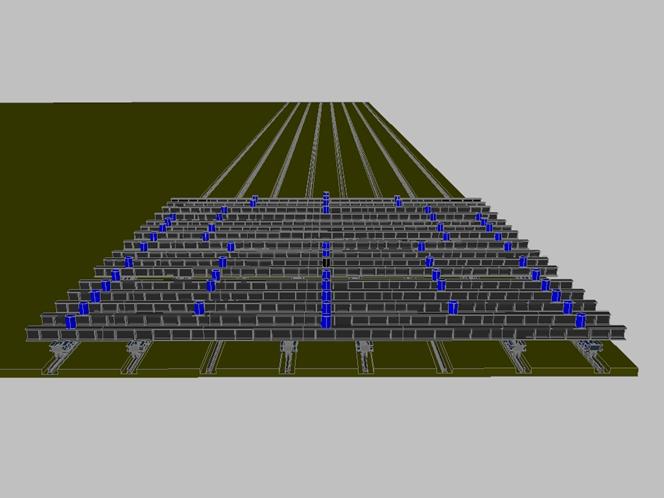

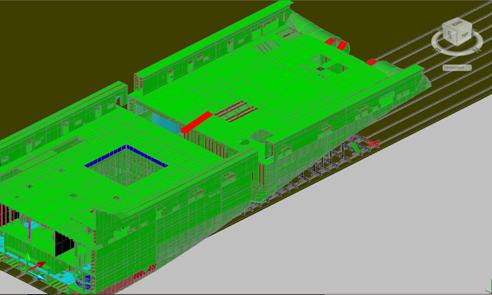

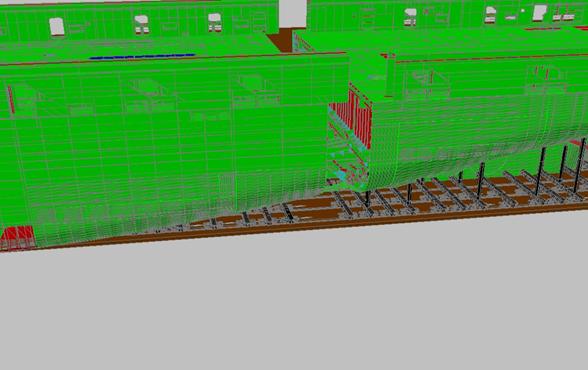

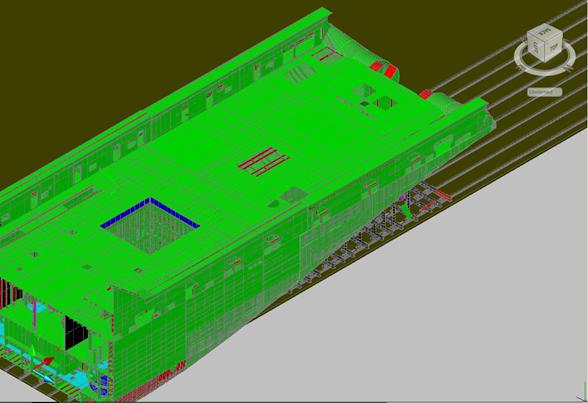

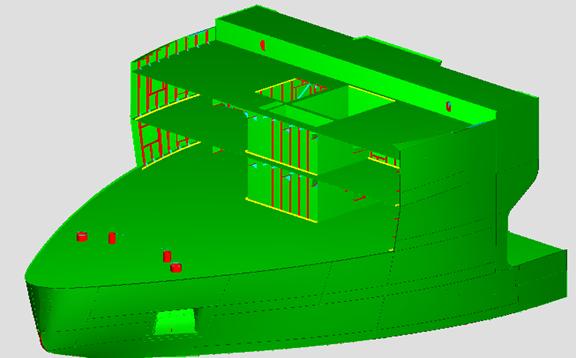

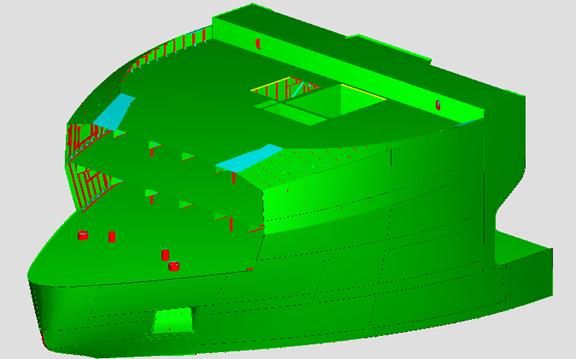

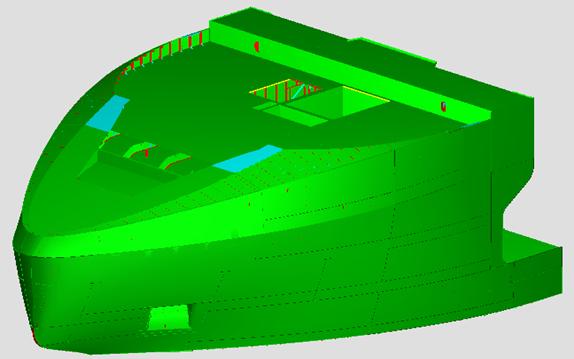

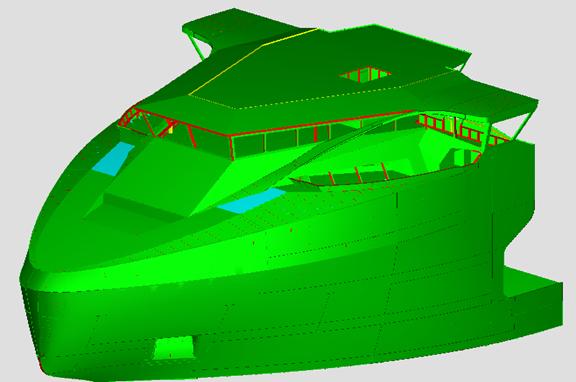

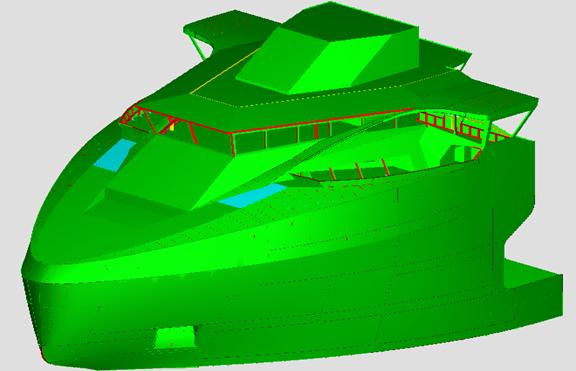

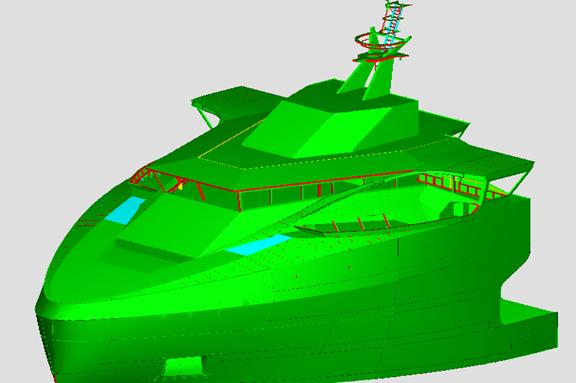

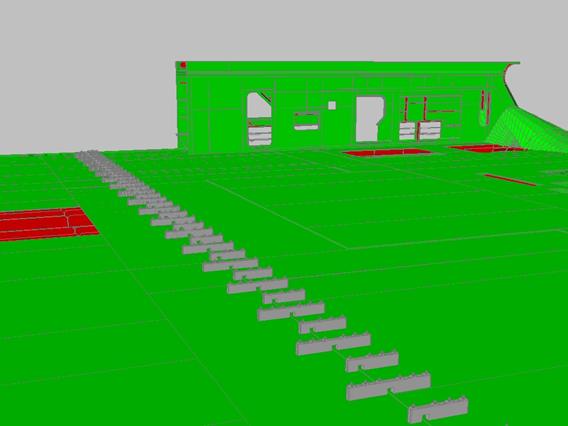

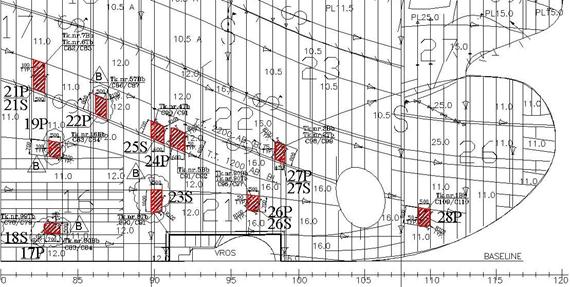

Nava tip PSV 09CD - amplasare postamenti pentru 3 diesel generatoare (DG) pe plafonul DF, in compartimentul msini - imagini 3D.

In imaginea din drepta se vede ca postamentii se extind pe 2 sectii de dublu fund, intre acestea realizandu-se cuplarea inelara intre blocuri

a. Documentatie suport:

documentatie de executie a sectiilor de volum ce au legaturi cu amplasarea postamentilor DG;

tabel de sudura al sectilor de volum;

documentatie de executie a postamentilor DG;

fisa de masuratori;

instructiune tehnologica specifica;

b. Dotare specifica:

statie totala;

nivela optica;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

o un coordonator (sef) de lucrare;

o legator de sarcina autorizat;

o sudor electric prins - autorizat;

o sudor autogen;

d. Descrierea activitatii:

Pentru montarea postamentilor DG trebuiesc indeplinite urmatoarele conditii:

sa fie finalizate lucrarile de montaj si sudura cuplari inelare intre blocuri;

sa fie indreptata suprafata de asezare;

subansamblele ce constituie postamentii DG sa fie sudate si indreptate inainte de montarea la nava;

inainte de executarea cuplarii inelare intre blocuri, subansamblele prefabricate (longeroanele) sau preasamblate, care in general au lungimi mari, se introduc in compartimentul masini, fiecare subansamblu, in apropierea locului in care urmeaza a se monta, in asa fel incat sa nu stanjeneasca efectuarea lucrarilor de centraj si montaj a cuplarii inelare;

sa fie indepartate elementele de shela, subansamble si piese care nu au legatura cu postamentii din zona de lucru;

sa se faca protectie impotriva loviturilor mecanice, sau a arsurilor, pentru echipamentele deja montate

sa un se excute lucrari de vopsitorie in tancurile limítrofe ale asezarii postamentilor;

Modul de lucru:

verificarea si pregatirea suprafetei de baza:

o se executa trasarea si cherneruirea liniilor teoretice ale longeroanelor postamentilor, dupa fisa de masuratori intocmita in acest sop. Se marcheaza punctele de masurare, conform fisei de masuratori;

o se completeaza "Fisa de masuratori" a planeitatii suprafetei de baza;

o fisa de masuratori cu planeitatea completata se prezinta reprezentantilor CTC, Directiei tehnice, care pot lua o decizie in ceea ce priveste masurile ce trebuiesc luate in cazul in care planeitatea suprafetei de baza nu este cea necesara;

centrarea subansamblelor prefabricate:

o se lucreaza in acelasi timp la ambele longeroane al unui postament;

o se studiaza documentatia de executie, fisa de masuratori intomita pentru exeutia postamentilor;

o se face curatenie pe suprafata de asezare, se verifica daca pe zona de asezare si de lucru exista copruri straine lucrarii ce urmeaza a se executa;

o se aduc logeroanele in dreptul liniei teoretice, se centreaza dupa liniile teoretice trasate, respectand orientarea grosimilor pieselor conform documentatiei;

o longeroanele se asaza pe laine a caror grosime respecta rostul de sudura impus prin Instructiunea tehnica specifica;

o se prind longeroanele in bride provizorii,

o se verifica inaltimea longeroanelor, se traseaza plusul inimii longeronului, plusul brachetilor de legatura, se face verificarea dupa fisa de masuratori

ajustarea subansamblelor prefabricate:

o se desprind longeroanele din bridele provizorii;

o se aseaza longeroanele in pozitie convenabila de lucru;

o se indeparteaza plusul tehnologic, dupa trasajul facut in etapa anterioara;

o se prelucreaza marginea libera rezultata dupa indepartarea plusului, in conformitate cu procedeul de sudura ce urmeaza a se aplica;

o se polizeaza prelucrarea executata;

o concomitent cu verificarea inaltimii longeroanelor, se verifica corespondenta brachetilor cu elementele de osatura ale navei de sub suprafata de baza;

o in cazul in care aceasta corespondenta nu este realizata in totalitate, se face ajustarea pozitiei elementelor componente ale postamentului.

montarea subansamblelor prefabricate:

o se recentreaza subansmblele pe liniile teoretice trasate anterior;

o se asaza laine distantier pentru crearea rostului de sudura;

o se prind in longeroanele in bride;

o se fac masuratori, se completeaza fisa de masuratori pentru grupul subansamblelor prefabricate componente ale postamentului respectiv;

o se monteaza eventualele piese de completare;

o se preda tehnic la CTC, beneficiar si clasa inaite de sudura, cu fisa de masuratori completata;

o se preda la sudura.

sudarea postamentilor se face prin grija sectiei sudura cu respectarea procedurii de sudare si a schemei de sudare impusa prin instructiunea de executie specifica.

o rolul lacatusului in acest caz este acela de a urmari si verifica ritmic si periodic masuratorile pentru a se pastra dimensiunile si conditiile din fisa de masuratoare.

o dupa sudarea postamentilor, se adauga eventuale piese de completare care nu s-au montat in faza initiala si descarcari necesare a se monta in corespondenta elementelor postamentilor, sub suprafata de baza.

predarea si verificarea postamentilor se executa urmatoarele operatiuni:

o se indeparteaza bridele utilizate la montarea subansamblelor prefabricate;

o se face predarea tehnica a postamentilot si a suprafetei de sprijin, se incarca ciupiturile, se polizeaza la fata zonele incarcate;

o se refac masuratorile si se completeaza fisa de masuratori;

o se preda lucrarea la CTC, beneficiar si clasa.

Exemplu fisa de masuratoare postamenti DG

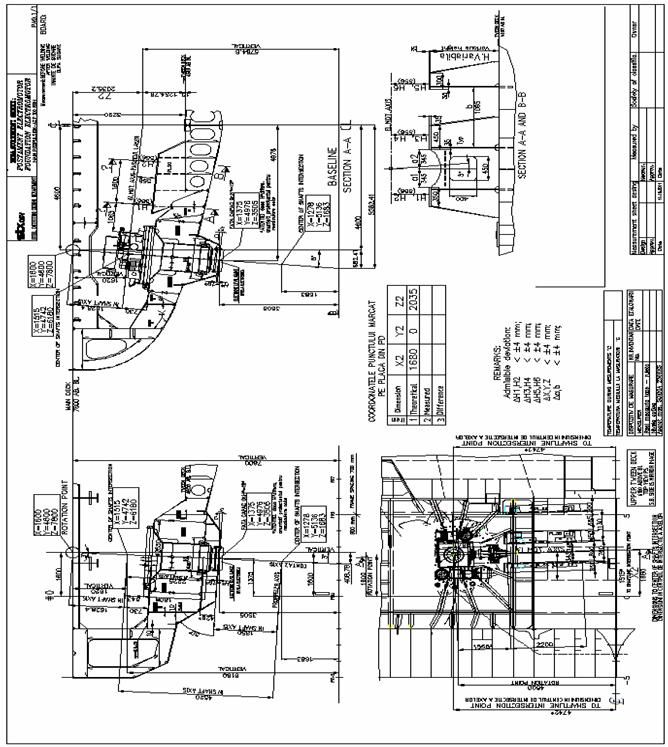

MC 4.11. Montarea postamentilor motoarelor principale (MP) si a reductoarelor

Postamentii MP si reductoare au rolul de a sustine motoarele principale precum si a reductoarelor, preum si acela de impingere pentru asigurarea propulsiei navelor. Ei sunt de obicei postamenti structurali, incastrati in structura corpului navei, centrarea si fixarea la nava, fiind facuta odata cu centrarea liniei de arbori.

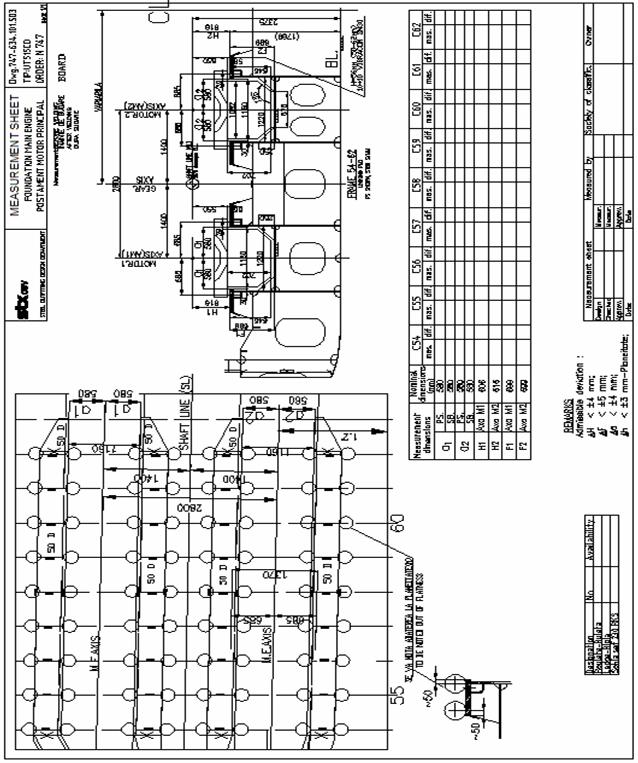

Reprezentare tridimensionala a postamentilor motoare principale (MP) si reductoare

a. Documentatie suport:

documentatie de executie a sectiilor de volum a caror carlingi laterale constituie lonjeroanele postamentilor MP si ai reductoarelor;

tabel de sudura al sectilor de volum;

fisa de masuratori;

instructiuni tehnologice specifice;

b. Dotari specifice:

nivela optica;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

o un coordonator (sef) de lucrare;

o legator de sarcina autorizat;

o sudor electric prins - autorizat;

o sudor autogen;

d. Descrierea activitatii:

Pentru montarea postamentilor MP si ai reductoarelor trebuiesc indeplinite urmatoarele conditii:

sa fie finalizate lucrarile de montaj si sudura cuplari inelare intre blocuri;

sa fie centrata si materializata axa liniei de arbori;

sa fie indepartate toate materialele si subansamblele ce nu au legatura cu postamentii din zona de lucru;

sa se faca protectie impotriva loviturilor mecanice, sau a arsurilor, pentru echipamentele deja montate;

sa un se excute lucrari de vopsitorie in tancurile limítrofe postamentilor, pe perioada executarii lucrarilor de montaj si sudura;

Modul de lucru:

se materializeaza axa liniei de arbori - se intind strune in continuarea liniei, inclusiv pentru montarea reductoarelor, fata de care se materializeaza si axele MP -centraje executate de mecanici;

fata de acestea, se masoara si se traseaza pe lonjeroanele postamentilor inaltimile necesare;

se indeparteaza plusul;

se prelucreaza marginile, in conformitate cu Instructiunea tehnologica specifica pentru realizarea nodului de sudura indicat;

se polizeaza marginile prelucrate;

se traseaza, se indeparteaza plusul, se prelucreaza si se polizeaza brachetii de legatura;

se preda la CTC inainte de sudura;

se sudeaza talpile postamentilor cu respectarea instructiunii tehnologice specifice, a procedeului si a ordinii de sudura;

pe timpul sudurii se verifica in permanenta alinierea, planeitatea asezarii placilor;

dupa sudura se indeparteaza eventualii pieptini, se face predarea tehica;

se fac masuratorile dupa sudura, se preda la CTC, clasa si beneficiar;

Exemplu de fisa de masuratori pentru postamenti MP

Exemplu de fisa de masuratori pentru postamenti reductoare

MC 4.12. Montarea postamentilor propulsorului azipull

Postamentii azipull sunt postamentii ce sustin propulsoarele pupa ale navelor dotate cu astfel de propulsoare. Legat de postamentii propulsoarelor, se monteaza si postamentii electromotoarelor si cei ai racitoarelor electromotoarelor.

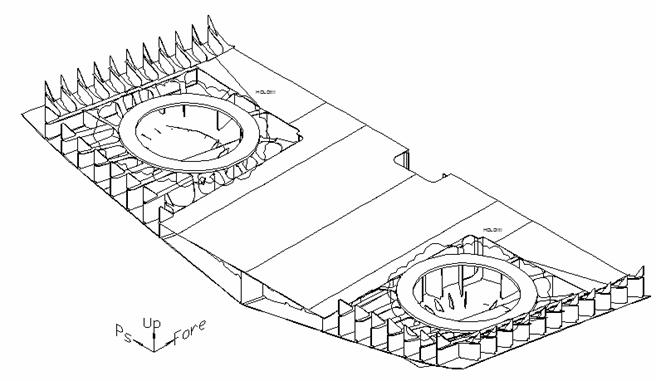

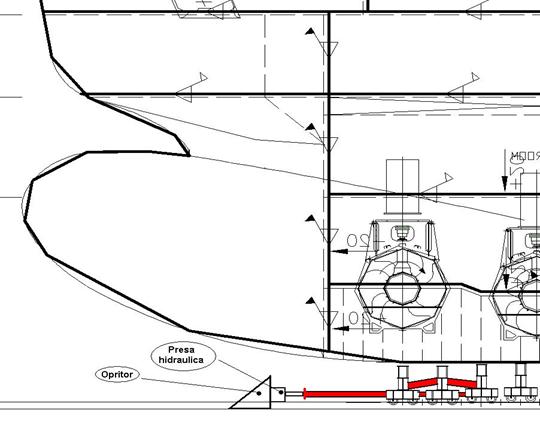

Amplasare postamenti azipull in cadrul sectiei de volum

a. Documentatie suport:

documentatie de executie a sectiilor de volum de pupa;

tabel de sudura al sectilor de volum;

fisa de masuratori;

instructiuni tehnologice specifice;

b. Dotari specifice:

nivela optica;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

palane cu crichet si lant;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

o un coordonator (sef) de lucrare;

o legator de sarcina autorizat;

o sudor electric prins - autorizat;

o sudor autogen;

d. Descrierea activitatii:

Pentru montarea postamentilor DG trebuiesc indeplinite urmatoarele conditii:

sa fie finalizate lucrarile de montaj si sudura cuplari blocul 1;

sa fie finalizate lucrarile de indreptare a blocului 1;

se existe schela corespunzatoare nivelului de executie a lucrarilor;

sa nu se execute lucrari de vopsitorie in tancurile adiacente sau pe corp exterior in zona;

Modul de lucru:

se materializeaza axele principale ale navei - linia de baza si planul diametral, axa centrala a azipull-ului - se intind strune pentru aceasta;

se inseamna si se taie o decupare rotunda de cca 300mm in fundul navei;

se aduce postamentul azipull, si se centreaza;

se traseaza plusul tehnologic la baza postamentului;

se face prelucrarea bazei postamentului in conformitate cu Instructiunea tehnologica specifica, pentru formarea nodului de sudura;

se polizeaza marginea prelucrata;

se recentreaza postamentii; centrarea si recentrarea postamentilor se face cu nivela electrónica si rigla de verificare;

se introduc bracheti suplimentari de sprijin ai postamentului, pentru fixarea acestuia pe pozitie;

se traseaza atat pe fundul navei, cat si pe postament urma brachetilor structurali ai acestuia;

se ajusteaza brachetii, se prelucreaza marginile brachetilor, se polizeaza pentru crearea nodului de sudura;

se asaza brachetii pe pozitie, se prind in puncte de sudura, in conformitate cu prevederile IT prindere in puncte de sudura, cu hafturi de 60mm, la o distanta de 200mm unul de altul;

se completeaza fisa de masuratori inainte de sudura, se face predarea montajului la CTC;

sudura se executa pe faze in conformitate cu Instructiunea tehnologica specifica, cu numarul de sudori si ordinea stabilita prin aceasta;

pe timpul sudurii, se urmareste in permanente centrarea postamentului prin citirea abaterilor de la planeitate cu ajutorul a 4 easuri comparatoare móntate in 4 puncte diametral opuse pupa - prova si Bb - Tb, fixate pe structura fixa a navei cu palpatorul cu contact direct pe fata superioara a flansei;

dupa sudura, se monteaza intariturile ce constituie descarcari ale brachetilor postamentului pe structura adiacenta, care se sudeaza;

se scot brahetii suplimentari, se face predarea tehnica;

se traseza, se debiteaza si se polizeaza marginea decuparii in fundul navei, la dimensiunile din proiect;

se completeaza fisa de masuratori dupa sudura, se preda la CTC, beneficiar si clasa;

dupa centrarea postamentului azipull, se centreaza, se monteaza postamentul electromotor si al racitorului, care sunt strans legate de pozitia postamentului azipull, si care se predau impreuna;

pentru montarea si sudarea acestora se urmaresc aceleasi etape ca si la montajul postamentului azipull;

predarea inainte si dupa sudura se face cu completarea fisei de masuratori;

dupa sudura se face controlul nedistructiv al cordoanelor de sudura specificate in Instructiunea tehnologica specifica.

Exemplu "Urmarirea comportarii in timp a centrarii postamentului azipull in timpul sudarii" - anexa 1 la instructiuni tehnologice specifice pentru montarea si sudarea postamentilor azipull

Exemplu: Fisa de masuratori a postamentilor azipull

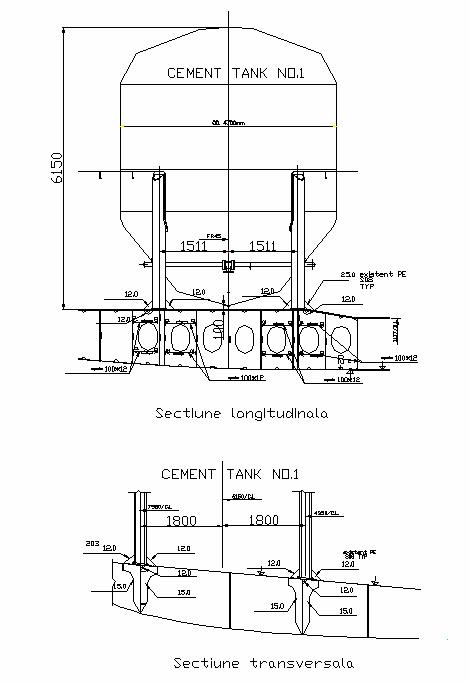

MC 4.13. Montarea tancurilor de ciment

Tancurile de ciment, sunt recipienti de otel, de forma cilíndrica, care se sprijina pe plafonul dublului fund sau pe structura ce constituie osatura fundului navei prin intermediul unor suporti (picioare) executate din teava.

Sprijinul si montajul acstora se realizeaza prin intermediul unor dublante si bracheti de legatura cu structura navei.

Tancuri de ciment pe dublu fund, in montaj

a. Documentatie suport:

documentatie de executie a sectiilor de volum de dublu fund pe care se monteaza tancurile de ciment;

tabel de sudura al sectilor de volum;

b. Dotari specifice:

cabluri; chei de tachelaj;

fir cu plumb;

trusa de taiere oxigaz;

sursa de sudura MASTER 2200, pentru prindere in hafturi de sudura;

gaturi automate;

polizor electric sau pneumatic;

bride, pene, ciocan, presa hidraulica.

c. Forta de munca necesara:

echipa de muncitori cu pregatire de lactus naval cu nivel cel putin "A", care sa aiba in componenta:

o un coordonator (sef) de lucrare;

o legator de sarcina - autorizat;

o sudor electric prins - autorizat;

o sudor autogen;

d. Descrierea activitatii:

Pentru montarea tancurilor de ciment trebuiesc sa fie indeplinite urmatoarele conditii:

sa fie finalizate lucrarile de centrat sectiile de dublu fund;

se existe cai de acces si balustrazi montate pe sectiile de dublu fund;

sa fie asigurate schele de lucru la inaltime, pentru prinderea la nivelul puntii intermediare;

Modul de lucru:

se studiaza documentatia de executie a sectiilor de volum de dublu fund pe care se monteaza tancurile de ciment;

se studiaza documentatia de montaj a tancurilor de ciment;

se identifica codul tancurilor de ciment si pozitia lor de montaj;

se identifica inaltimea de asezare a fundului tancului fata de osatura existente;

se traseaza pe stuctuta sectiei pozitia de montaj a picioarelor de sprijin;

se ridica la pozitie tancul de ciment;

se masoara inaltimea de montaj a fundului fata de structura;

se ajusteaza inaltimea picioarelor;

se introduc dublantele atat pe invelisul dublului fund cat si pe platbenzile strcuturii;

se prind dublantele in puncte de sudura, respectandu-se instructiunea tehnologica pentru prinderea in puncte de sudura;

se monteaza píesele de legatura (bracheti; intarituri; descarcari), se prind in puncte de sudura;

se sudeaza eleméntele de legatura cu structura navei;

se face predarea tehnica dupa sudura;

se face predarea la CTC, clasa si beneficiar;

![]()

Noduri de montaj a tancurilor de ciment pe structura corpului navei

MC 5. MONTAT FISE DE MODIFICARE

MC 5.1.Generalitati

Constructia unei nave se face pe baza unui project de executie (PE) , elaborat de catre proiectant , in conformitate cu tema de proiectare si cu datele de intrare stabilite.

Dupa verificarea proiectului , se elaboreaza documentele de lucru , desenele de executie , care se utilizeaza in productie.

Modificarea proiectului de executie se face exclusiv prin fise de modificare.

Fisele de modificare sunt documente de lucru care contin informatii privind modificarile necesare de executat pe nava.

MC 5.2 Elaborare fise de modificare