| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Regulatoare

v Structura regulatoarelor

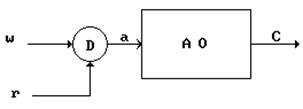

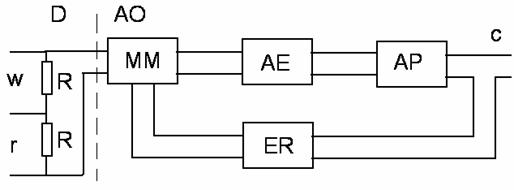

Regulatorul reprezinta partea centrala a oricarui dispozitiv de automatizare. Regulatorul pneumatic este alcatuit din elementul de comparatie D si amplificatorul operational AO si difera, principial, fata de unele regulatoare electronice prin absenta amplificatorului de putere. Regulatorul are doua variabile de intrare: marimea de referinta (w) si marimea de reactie (r). Variabila lui de iesire este marimea de comanda (c) care este transmisa sub forma unui semnal pneumatic la elementul de executie. Schema bloc a unui regulator este:

Marimea de reactie este comparata cu marimea de referinta in elementul de comparatie, a carui variabila de iesire este marimea de actionare (a). Marimea de actionare este variabila de intrare a amplificatorului operational, in care se elaboreaza marimea de comanda. Functia f a marimii de actionare (marimea de comanda) este : c = f(a)

Functia f impreuna cu operatia de comparare constituie programul dupa care regulatorul prelucreaza informatia despre proces primita prin intermediul traductorului.

Dupa structura functiei f regulatoarele se impart in urmatoarele tipuri:

proportionale (P);

integrale (I);

proportional integrale (PI);

proportional derivative (PD);

proportional integral-derivative (PID).

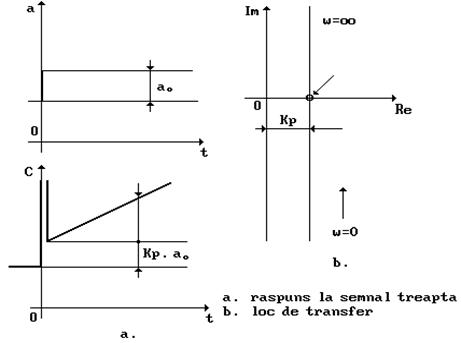

Actiunea proportionala

Comportarea

statica este redata de o ecuatie de forma c = Kp a+A Ecuatia comportarii dinamice

este de forma: ![]()

Actiunea de reglare proportionala este rapida (EP0) fapt care constituie un mare avantaj. Pe de alta parte aceasta actiune este fara precizie, datorita domeniului de proportionalitate (DP), ceea ce constituie desigur, un dezavantaj.

Actiunea integrala

Comportarea dinamica a regulatorului integral se caracterizeaza prin ecuatia

Ti este timpul actiunii integrale, un coeficient ajustabil.

Actiunea regulatorului este lenta, insa mereu in continua crestere, atat timp cat marimea de actionare este nenula.

De aici rezulta doua aspecte:

actiunea regulatorului integral in raport cu marimea de actionare este lenta, insa foarte precisa;

acest regulator nu poate avea abatere in regim stationar, fapt ce constituie un mare avantaj.

Actiunea derivativa

Elementele derivative se caracterizeaza prin existenta unui avans de faza a variabilei de iesire fata de variabila de intrare. Din acest motiv, actiunea derivativa este foarte rapida, manifestandu-se din plin, inca de la inceputul regimului tranzitor. Ca atare regulatorul derivativ se caracterizeaza printr-o rapiditate de raspuns foarte mare.

v Regulatorul proportional-integral-derivativ

Acest regulator reuneste avantajele celor trei componente: proportionala, integrala si derivativa, avand, in cazul ideal urmatoarea ecuatie pentru comportarea dinamica

In figura sunt prezentate caracteristicile dinamice de timp si de frecventa ale acestui regulator.

Functia de transfer a acestui regulator este de forma:

raspunsul la frecventa:

raspunsul la frecventa:

Se mentioneaza ca toate ecuatiile de functionare prezentate, caracterizeaza regulatoarele ideale.

In realitate, exista o interdependenta a celor trei componente, in timpul functionarii, lucru reflectat printr-o modificare adecvata, atat a expresiei functiei de transfer cat si a formei raspunsului la semnal treapta si a celui la semnal periodic oscilant.

v Regulatorul electronic ELC113

Elementele componente ale unui astfel de regulator sunt prezentate in figura:

unde: D - elementul de comparatie;

AO - amplificator operational avand componentele: MM - modulator magnetic;

ERe - element de reactie; AE - amplificator electronic; AP - amplificator de putere.

Variabilele de intrare w si r, sub forma unor curenti continui, sunt transformate in tensiuni cu ajutorul rezistentelor de 200 Ω conectate la intrare, unde se realizeaza de fapt compararea celor doua semnale. Modulatorul magnetic converteste acest semnal de curent continuu intr-un semnal de curent alternativ modulat in amplitudine avand frecventa purtatoare de 1000Hz, aceasta reprezentand armonica a doua a frecventei de excitatie a modulatorului magnetic. Amplificarea se realizeaza cu un amplificator electronic ce contine patru etaje de amplificare cu emiterul la masa si un redresor sincron. La iesirea redresorului sincron se obtine o tensiune continua, proportionala cu semnalul de 1000 Hz, a carei polaritate se modifica in functie de faza sistemului modulat (faza este purtatoarea informatiei w < r sau w > r). Amplificatorul de putere contine doua etaje de amplificare cu emiterul la masa.

In calitate de element de reactie se utilizeaza "quadripoli de reactie" - circuite electronice cu o intrare si o iesire care au o anumita functie de transfer (realizeaza o anumita dependenta intrare-iesire).

Pentru regulatorul cu comportare proportional-integrala schema quadripolului de reactie este redata in figura 4.34 a, iar pentru regulatorul cu comportare proportional-integral-derivativa, schema elementului de reactie este redata in figura

Functiile de transfer ale acestor regulatoare sunt cele cunoscute:

pentru varianta proportional-integrala: pentru varianta

proportional-integral-derivativa:

Coeficientul de proportionalitate Kp se modifica cu ajutorul rezistentei R4, constanta Ti cu rezistenta Ri, iar constanta Td cu rezistenta Rd.

v Regulatorul electronic ELC1131

Acest regulator functioneaza cu referinta interna (butonul 5) si algoritm de reglare PID, avand domeniile parametrilor de acordare:

(Dp)BP : 2% - 500% ;Ti : 1 - 7000 secunde ;Td : 0,6 - 600 secunde

In figura 28.2 este prezentat panoul frontal al regulatorului ELC 1131-2 impreuna cu schema bloc :

1.indicator abatere 1.indicator prescriere 3.indicator comanda

4.buton comanda manual 5.buton prescriere 6.comutator automat-manual

Regulatorul ELC 1131-2

Din schema bloc se observa ca semnalul de reactie se aplica simultan elementului de comparatie si blocului derivativ. Ca urmare a structurii sale, regulatorul are urmatoarele functii de transfer:

- pe directia reactie-comanda: Y1(s) = -Kp(1+Td×s )(1 +1/(Ti×s))

- pe directia prescriere-comanda: Y2(s) = Kp(1 + 1/(Ti×s))

Din expresiile functiilor de transfer se observa ca regulatorul functioneaza dupa algoritm de reglare PI la modificarea marimii de referinta si dupa algoritm PID la modificarea marimii de reactie. Din punct de vedere constructiv componentele integratoare si derivatoare nu sunt independente, factorul Td/Ti fiind numit factorul de interinfluenta.

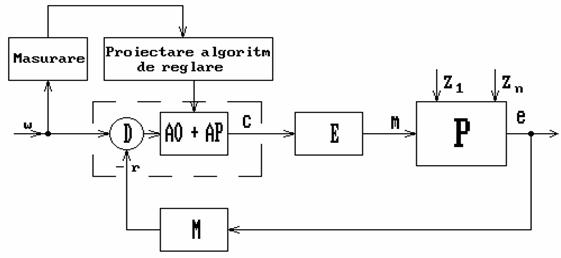

v Regulatoare autoadaptive

Exista situatii cand instalatia tehnologica necesita regulatoare care sa prezinte structuri interne variabile in amplificatorul operational AO, deci algoritmi de conducere care trebuie modificati in decursul proceselor de fabricatie.

Aceasta situatie apare mai ales cand punctul de functionare al unei instalatii este un punct de schimbare a caracteristicii statice. In aceasta situatie, se schimba valoarea dorita a parametrului reglat, se pot schimba valorile dorite ale mai multor variabile de iesire. Poate fi necesara schimbarea tipului algoritmului (PD → PID, P → PI) cat si valorile pentru parametrii Kp, Ti si Td. In acest caz se folosesc regulatoare autoadaptive.

v Regulatoare optimale

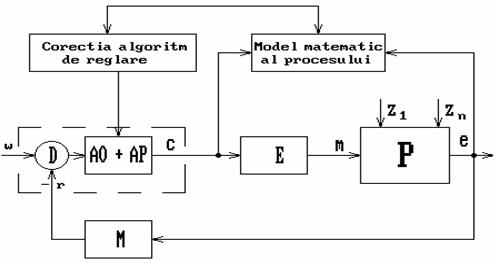

Acest tip de regulatoare se utilizeaza in situatiile in care procesul este condus optimal. Acest lucru presupune ca starea procesului nu este stationara ci variabila, ea fiind dirijata intr-o anumita zona in care o anumita functie obiectiv este maximizata sau minimizata. Pentru a realiza acest lucru se utilizeaza regulatoare cu marime de referinta variabila dupa o anumita functie de timp. Aceasta functie notata w(t) este stabilita de un element de corectie ce primeste informatii din proces prin intermediul modelului matematic, MM, static sau dinamic determinat pentru acesta.

Modelul matematic este cunoscut in urma operatiei de identificare si pe langa relatiile matematice care caracterizeaza ecuatiile obisnuite de transport, stare, cinetica chimica, echilibru chimic, modelul matematic mai trebuie sa contina si expresia functiei obiectiv sau a criteriului de performanta care sa maximizeze sau sa minimizeze si relatiile de restrictie pentru o serie de parametri care influenteaza variabila de iesire. Programul de optimizare trebuie sa calculeze cea mai buna functie w(t) care sa duca la maximizarea sau minimizarea functiei obiectiv. Figura 4.36 prezinta schema bloc a unui regulator optimal.

Modelul matematic, respectiv elementul de calcul al functiei w(t) sunt reprezentate de softul unui calculator.

Variabila de iesire va trebui sa se modifice dupa o functie e(t) care sa urmareasca exact functia w(t). Programul de optimizare contine si calculele matematice necesare pentru metoda de cautare a optimului adoptata pentru problema respectiva.

5. Elemente de executie

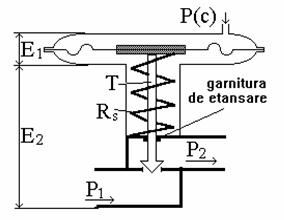

Dupa cum s-a aratat, elementul de executie (E) este format din mecanismul de actionare (E1) denumit si servomotor si din organul de executie sau organul de reg1are (E2). Dupa natura energiei utilizate, servomotoarele pot fi: pneumatice, hidraulice si electrice. In cadrul acestui capitol ne vom limita la tratarea elementelor de executie pneumatice. In figura 5. 1 este prezentat schematic un element de executie pneumatic.

Figura 5.1

Partea superioara a sistemului este mecanismul de actionare sau servomotorul pneumatic, iar in partea inferioara se afla organul de executie sub forma unui robinet cu ventil. Presiunea de comanda a regulatorului actioneaza asupra membranei servomotorului, determinand prin intermediul tijei T, deplasarea ventilului in scaunul robinetului. O deplasare in directia inchiderii, provocata de cresterea presiunii de comanda, implica satisfacerea urmatoarei inega1itati: FP>Fe+Ff+(P1-P2)S

in care: Fe - forta elastica a resortului R;

FP -forta pneumatica dezvoltata de presiunea aplicata membranei servomotorului;

Ff- forta de frecare care se opune deplasarii tijei T;

P1 - P2 - caderea de presiune din corpul robinetului;

S - suprafata activa a ventilului.

Deschiderea robinetului odata cu scaderea presiunii de comanda are loc in conditiile inega1itatii: Fe >FP +Ff - (P1 - P2)S

v Servomotoare pneumatice

Fata de celelalte tipuri de servomotoare, cele pneumatice prezinta o serie de avantaje importante cum ar fi: gabarit mic, simplitate in constructie, siguranta de exploatare, durata scurta a regimului tranzitor, cost redus etc.

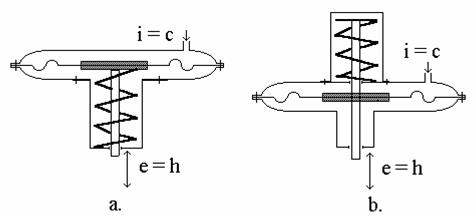

Servomotoarele pneumatice sunt de doua forme constructive: cu membrana si cu piston. Cele cu membrana se preteaza la actionarea organelor de executie ce au cursa relativ mica, iar cele cu piston se utilizeaza cu precadere la organele de executie ce au cursa mare.

In figura 5.2 sunt prezentate cele doua tipuri principiale de mecanisme de actionare pneumatice cu membrana.

cu resort sub membrana cu resort deasupra membranei

Presiunea utilizata pentru actionarea acestor mecanisme cu membrana este cuprinsa intre 0,2-1 atm (0,2-1 bar; 20-100 KPa).

Cursa mecanismelor de actionare cu membrana ia va1ori in domeniul 10.80 mm. Pentru curse mari, pana la 500 mm, se utilizeaza servomotoare cu piston prezentate in figura 5.3:

|

|

|

|

Figura 5.3 |

Figura 5.4 |

Presiunea de comanda la aceste mecanisme de actionare este mai mare putand sa ajunga pana la 6 ats.

Datorita fortelor de frecare din garnitura de etansare, servomotoarele pneumatice au o caracteristica statica cu histereza, ca in figura 5.4.

La cuplarea servomotorului cu organul de reglare se adauga fortele din garniturile de etansare si din ghidaje, fapt care conduce la o caracteristica statica cu o histereza si mai mare. Pentru eliminarea efectului de histereza si micsorarea inertiei datorata camerei de aer de deasupra membranei, se utilizeaza regulatorul de pozitie sau pozitioneru1.

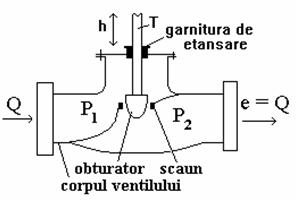

v Organe de executie

Robinetul cu ventil este organul de executie (reglare) cel mai frecvent intalnit in tehnologia chimica, fiind prezentat in figura 5.8. Este alcatuit din corpul propriuzis, scaunul obturatorului si obturatorul amplasat in partea inferioara a tijei T. Garnitura de etansare impiedica evacuarea fluidului tehnologic din robinet in exterior.

Figura5.8

Robinetele cu ventil, folosite ca organe de executie sunt denumite in practica industriala ventile de reglare (V.R.). Functionarea lor, in cazul fluidelor incompresibile este caracterizata de relatia:

in care: Qv- debitul volumic de fluid ce trece prin robinet, m3/s

A - aria sectiunii de trecere in scaunul obturatorului ,m2

a - coeficient de debit DPR P1 - P2 - caderea depresiune pe robinet N/m2

r - densitatea fluidului tehnologic, kg/m3 e - coeficient de compresibilitate.

La modificarea gradului de deschidere al robinetului, variaza debitul QV. Aceasta variatie nu este proportionala cu modificarea sectiunii de trecere A, intrucat odata cu modificarea debitului QV se modifica si caderea de presiune D PR de pe robinet.Rezulta ca robinetul de reglare lucreaza in general, sub o cadere de presiune variabila si anume, la cresterea debitului provocata de marirea deschiderii, scade caderea de presiune DPR.

Pentru

simplificarea calculelor privind caracteristicile de functionare ale

robinetelor de reglare, s-a introdus notiunea de debit specific.

Aceasta marime, notata cu qs , se defineste ca

debitul volumic de apa exprimat in m3/s, care trece prin

robinet sub o cadere de presiune constanta de 105 N/m2

(1 bar), la o temperatura cuprinsa intre 5° si 30°C. In conformitate

cu relatia (5.3), expresia debitului specific este: ![]()

in care coeficientul 10 din membrul drept are dimensiunea vitezei (m/s).

In cazul debitului specific exista o dependenta univoca intre variatia acestuia si variatia produsului a A, intrucat D PR este constant (105 N/m2).

alta

notatie utilizata des pentru simplificarea calculelor este

coeficientul KV care are valoarea: ![]()

In acest fel, relatia (5.3) primeste forma:

Organele de executie au la cursa h=0 un anumit debit de scapari datorate unor cauze constructive. Din punct de vedere al numarului de scaune, robinetele de reglare pot fi cu unul sau doua scaune

v Convertorul electropneumatic

are rolul de a transforma semnale electrice unificate in semnale pneumatice unificate.

Acesta functioneaza pe baza principiului echilibrului fortelor.

Este alcatuit din urmatoarele elemente:

un electromagnet polarizat;

un sistem duza-clapeta;

un circuit de reactie pneumatic cu burduf.

In figura este prezentata schema unui astfel de adaptor. Parghia A, legata rigid de clapeta C se roteste in jurul articulatiei O sub actiunea fortelor:

|

|

forta electromagnetica, rezultata la interactiunea dintre campul magnetic rezultat la circulatia curentului I in bobina si campul magnetic din jurul celor doi magneti permanenti MP; forta elastica a resortului S1 pentru reglarea nulului activ; - forta de presiune care actioneaza prin intermediul burdufului de reactie BR. |

Daca curentul de intrare I creste, clapeta C se departeaza de duza, presiunea P1 la iesirea SDC scade , presiunea P de la iesirea AP creste (factorul de proportionalitate al amplificatorului de putere este negativ). Forta de reactie generata de presiunea in burduful BR creste proportional cu presiunea P, iar distanta dintre clapeta C si duza SDC se va micsora.

Modificarea domeniului de variatie al semnalului de iesire P, se face prin modificarea lungimii l a bratului parghiei de pe calea de reactie. Nulul activ se regleaza cu ajutorul surubului S1.

v Elemente de analiza matematica a sistemelor de reglare automata

Comportarea statica si dinamica a unui sistem de reglare automata depinde in egala masura de comportarea la transfer a dispozitivul de automatizare si a procesului automatizat.

Pentru ca un sistem de reglare automata sa fie performant, el trebuie sa prezinte doua proprietati importante:. stabilitate . calitate

Stabilitatea sistemului de reglare automata

Stabilitatea este o proprietate interna, care consta in revenirea sistemului la starea initiala, apropiata de starea de referinta, dupa ce actiunea perturbatoare din exterior a incetat. Stabilitatea unui sistem de reglare automata este caracterizata de asa numita miscare libera - evolutia in timp a variabilei de iesire e(t).

Prin miscare libera se intelege evolutia in timp a unui sistem de reglare automata dupa ce actiunea variabilei de perturbatie considerata ca variabila de intrare, inceteaza.

Pentru ca reglarea sa fie eficienta, trebuie ca miscarea libera sa aiba o durata limitata si obligatoriu sa readuca variabila de iesire la va1oarea sau in apropierea variabilei de intrare existenta inainte de variatia variabilei de perturbatie.

Din punct de vedere matematic, miscarea libera este caracterizata intotdeauna printr-o ecuatie diferentiala cu coeficienti constanti numita ecuatia miscarii libere. Variabila acestei ecuatii este functia e(t).

Forma cea mai generala a ecuatiei miscarii libere a unui sistem de reglare automata de ordinul n este urmatoarea:

Anen(t)+A(n-1)e(n-1)(t)+ . +A2e'(t)+A1e'(t)+A0e(t)=0

unde:An, An-1, . A2,A1,A0 - sunt coeficienti in structura carora intra valorile constantelor de timp si a coeficientilor de transfer a elementelor de reglare componente, atat din structura dispozitivul de automatizare cat si din structura procesului automatizat. Ordinul n se calculeaza ca suma ordinelor procesului automatizat si a dispozitivul de automatizare. Exista o singura exceptie, cand in structura acestora intra si un element integral pentru eliminarea caruia trebuie efectuata o noua derivare - ordinul n crescand cu o unitate.

Pentru a determina starea de stabilitate a unui sistem de reglare automata este necesar sa se rezolve ecuatia miscarii libere, sa se calculeze solutia ecuatiei respective, functia e(t). Sistemul de reglare automata este stabil daca dupa terminarea miscarii libere, variabila de iesire revine la valoarea initiala, deci variatia totala a variabilei de iesire este nula.

Avand in vedere ca regimul tranzitor este un proces asimptotic, formularea matematica a conditiei de stabilitate a sistemelor de reglare automata este:

lim e(t)=0 (1)

t→ ∞

Integrarea ecuatiei (1) presupune rezolvarea ecuatiei caracteristice:

Anrn + A(n-1)r(n-1) + . +A2r2 + A1r + A0 = 0

Rezolvarea ecuatiei caracteristice pentru constatarea starii de stabilitate sau instabilitate este dificila sau aproape imposibila pentru sistemele de reglare automata de ordin superior. Din aceasta cauza, s-au elaborat metode care permit verificarea starii de stabilitate fara a rezolva ecuatia caracteristica - denumite criterii de stabilitate.

Criteriul de stabilitate Hurwitz

Pentru recunoasterea starilor de stabilitate este suficienta aflarea semnului radacinilor ecuatiei caracteristice; procedeul constituie un criteriu de stabilitate si este cunoscut sub denumirea de criteriul de stabilitate Hurwitz.

Conform acestui procedeu, ecuatia caracteristica are numai radacini negative daca coeficientul An este pozitiv si daca determinantul ∆n al ecuatiei precum si minorii acestuia dupa diagonala principala sunt pozitivi. Determinantul ∆n - denumit determinantul sistemului de reglare automata, se alcatuieste dupa o anumita regula, cu ajutorul coeficientilor ecuatiei caracteristice:

Regula de construire a determinantului este:

- pe diagonala principala se inscriu coeficientii ecuatiei caracteristice incepand cu rangul n-1;

- coloanele determinantului se completeaza deasupra diagonalei cu coeficienti de rang descrescator iar sub diagonala cu coeficienti de rang crescator;

toti coeficientii al caror rang ar trebui sa fie mai mare decat gradul ecuatiei sau mai mic decat 0 se inlocuiesc cu 0.

∆n =

Prin eliminarea consecutiva a ultimei linii si a ultimei coloane se obtin determinantii minori ∆n-1, ∆n-2, ∆n-3, . , ∆1.

Deci criteriul de stabilitate Hurwitz poate fi exprimat prin urmatoarele inegalitati:

∆n>0, ∆n-1>0, ∆n-2>0, . , ∆2>0; ∆1>0; An>0

Criteriul de stabilitate Nyquist

Spre deosebire de criteriul Hurwitz care este un procedeu algebric, criteriul de stabilitate elaborat in 1932 de H. Nyquist se bazeaza pe alura locului de transfer a sistemului de reglare automata in stare deschisa (circuitul de reglare intrerupt). Deschiderea sistemului de reglare automata se poate face in orice loc al circuitului deoarece stabilitatea este o proprietate interna a sistemului nedepinzand de locul de aplicare al perturbatiei.

In cazul sistemului de reglare automata in stare deschisa, elementele componente formeaza o legare seriala caracterizata prin urmatoarea relatie a raspunsului la frecventa:

(2)

(2)

unde: YM(jω) - functia de transfer a elementului de masurare;

YR(jω) - functia de transfer a regulatorului;

YE(jω) - functia de transfer a elementului de executie;

YP(jω) - functia de transfer a procesului automatizat.

Variabila

de intrare i si variabila de iesire e fiind de

aceeasi natura fizica, modulul raspunsului la

frecventa ![]() este adimensional.

este adimensional.

Locul de transfer al sistemului deschis de reglare automata poate fi calculat cu relatia (2) daca se cunosc functiile de transfer ale elementelor componente. Locul de transfer se poate determina si experimental folosind montajul redat in figura la care intreruperea circuitului s-a efectuat intre elementul de masurare si elementul de comparatie.

|

|

R - regulator; E - element de executie; P - proces; M - element de masurare; GO - generator de oscilatii; I1, I2 - inregistrator al variabilei de intrare respectiv iesire. |

Prin ri se intelege variabila de intrare oscilanta a sistemului de reglare deschis; aceasta provine de la un generator de semnal oscilant si este aplicata la intrarea blocului regulator. Variabila de iesire re este citita la iesirea traductorului de masurare. Comportarea in timp a celor doua marimi este urmarita cu inregistratoarele I1 si I2. Sub influenta oscilatiilor din blocul de comparatie al regulatorului, elementele sistemului prezinta un regim de functionare oscilant. La frecvente foarte joase ale semnalului de la G.O. variabilele ri si re vor oscila cu aceiasi frecventa dar cu un anumit defazaj intre ele. La cresterea frecventei de oscilatie a variabilei de intrare defazajul creste pana va ajunge la valoarea de 180°

Daca in aceasta situatie raportul amplitudinilor re0/ri0 este egal cu 1, se poate deschide contactul A si inchide contactul B fara ca oscilatiile din sistem sa se anuleze. Acest fapt denota ca circuitul de reglare in stare inchisa este la limita de stabilitate.

|

|

|

Daca raportul amplitudinilor re0/ri0 este > 1, odata cu inchiderea circuitului de reglare sistemul va prezenta oscilatii crescande, fapt ce denota starea de instabilitate.

Daca raportul amplitudinilor re0/ri0 este < 1 pentru defazajul de 180°, odata cu inchiderea circuitului de reglare sistemul va prezenta oscilatii amortizate, fapt ce denota starea de stabilitate.

Pulsatia care duce la un defazaj de 180° marcheaza un punct al locului de transfer al sistemului de reglare automata deschis care se situeaza pe axa reala negativa la o distanta de origine egala cu valoarea raportului amplitudinilor.

Criteriul de stabilitate al lui H. Nyquist:

|

|

Un sistem de reglare automata este stabil daca punctul critic cu coordonatele (-1, jω) ramane la stanga unui observator care parcurge in sensul pulsatiilor crescande locul de transfer al sistemului de reglare automata in stare deschisa. - curba 1 corespunde unui circuit de reglare stabil iar curba 2 unui circuit de reglare instabil |

Un avantaj al criteriului Nyquist este aprecierea apropierii de limita de stabilitate a sistemului. S-au introdus notiunile de:

. rezerva de amplificare - Ar - prin care se intelege valoarea inversa a raportului amplitudinilor la defazajul de faza α = -180°.

. rezerva de faza - αr - este diferenta dintre defazajul critic de -180° si defazajul existent la raportul amplitudinilor egal cu 1:

Ar =![]() (pentru α = -180°) αr

= 180°-

(pentru α = -180°) αr

= 180°-![]() pentru

pentru ![]() = 1

= 1

In practica reglarii automate se recomanda ca rezerva de amplificare Ar sa fie mai mare ca 2 iar rezerva de faza αr sa depaseasca 30°.

Calitatea reglarii

Calitatea reglarii este o proprietate care reflecta modul in care un sistem de reglare automata stabil revine la starea initiala dupa ce a incetat actiunea variabilei de perturbatie. Calitatea reglarii are un caracter complex care se apreciaza dupa comportarea statica si dinamica a sistemului de reglare automata si se exprima prin indicatori de calitate. Se vor defini indicatorii de calitate pentru un sistem aperiodic la care miscarea libera este declansata de variatia in treapta a unei variabile de perturbatie z0. Variabila de iesire e va incepe sa se modifice de la o valoare e1 = w tinzand asimptotic catre o noua valoare stationara e2.

e1 - prima valoare stationara a variabilei de iesire

e2 - a doua valoare stationara a variabilei de iesire

e3 - va1oarea maxima a variabilei de iesire

e4 - valoarea variabilei de iesire care s-ar obtine in absenta actiunii de reglare

as - abaterea stationara

ap - abaterea potentiala

ad1 - abaterea dinamica fata de e1

ad2 - abaterea dinamica fata de e2

1. Coeficientul static al reglarii Rs se defineste prin raportul dintre abaterea stationara as si abaterea potentiala ap.

unde: as = e2 - e1

as = abaterea stationara = variatia tota1a a variabilei de iesire dupa incheierea procesului de reglare

ap = e4 - e1 = Kpz0

Kp = coeficientul de transfer al procesului automatizat

ap = abaterea potentiala, este variatia totala a variabilei de iesire care ar fi produsa in absenta unei actiuni de reglare

Cu cat coeficientul static al reglarii are o valoare mai mica, cu atat calitatea comportarii statice a circuitului de reglare este mai ridicata. La circuitele de reglare la care dispozitivul de automatizare dezvolta o actiune de reglare I, PI, PID are o valoare mica (teoretic ar trebui sa fie nula). In conditiile unor actiuni de reglare fara componenta integrala, coeficientul R, este diferit de zero prin insasi natura actiunilor de reglare P si D.

2. Coeficientul dinamic al reglarii Rd - se defineste ca raportul dintre abaterea dinamica maxima fata de prima valoare stationara ad1 si abaterea potentiala ap.

unde: ad1 = e3 - e1

ad1 = variatia maxima a variabilei de iesire in timpul procesului de reglare - abaterea dinamica fata de prima va1oare stationara

Similar cu Rs, valoarea Rd este de dorit a fi cat mai mica. Coeficientul dinamic al reglarii nu este suficient pentru caracterizarea calitatii comportarii dinamice a circuitului de reglare intrucat nu ia in considerare durata regimului tranzitor tt si nu exprima nimic cu privire la caracterul oscilant sau aperiodic al variatiei variabilei reglate pe parcursul procesului de reglare.

3. Durata regimului tranzitor - tt - teoretic este infinit lunga datorita caracterului asimptotic a1 variatiei variabilei reglate. Practic exista conventia de a considera regimul tranzitor incheiat daca diferenta dintre valoarea efectiva a variabilei de iesire si valoarea stationara care se va atinge a scazut sub o anumita limita procentuala (2% - 5%) din variatia maxima. Spre deosebire de coeficientul dinamic al reglarii unde variatia maxima ad1 se considera in raport cu valoarea variabilei de iesire la inceputul regimului tranzitor (e1), la stabilirea duratei regimului tranzitor, variatia maxima ad2 (abaterea dinamica fata de a doua valoare stationara) se determina in raport cu va1oarea stationara pe care o va dobandi variabila de iesire dupa incheierea procesului de reglare (e2).

4. Gradul de amortizare - este caracteristic unei variatii oscilante a variabilei reglate conform figurii de mai jos si este definit de relatia:

|

|

|

5. Suprareglajul

- este deasemenea caracteristic unei variatii oscilante a variabilei

reglate si este definit de relatia:

Calitatea comportarii dinamice se exprima prin intermediul indicatorilor amintiti.

Indicatorul F

Pentru evitarea utilizarii mai multor indicatori individual neconcludenti, este utila folosirea unuia care sa ia in considerare atat durata procesului de reglare cat si abaterile existente in timpul acestuia.

Indicatorul

F se defineste cu relatia:

Presupunand ca circuitul de reglare nu este afectat de o abatere remanenta, aceasta relatie exprima de fapt suprafata delimitata de curba variatiei variabilei de iesire in raport cu dreapta corespunzatoare valorii dorite. Suprafetele aflate sub dreapta valorii stationare intra in expresie cu semnul (-) iar cele aflate deasupra dreptei cu semnul (+). Este deci de dorit ca indicatorul F sa aiba o valoare cat mai mica. Inconvenientul relatiei este ca indica o calitate maxima si pentru un regim tranzitor cu oscilatii de amplitudine constanta, de aceea indicatorul F se utilizeaza doar in cazul unui regim aperiodic sau oscilant amortizat.

Analizand comparativ indicatorii de calitate, se constata ca acestia nu pot avea simultan valori optime, fapt pentru care, in practica industriala se accepta va1ori de compromis sau se iau in considerare numai anumiti indicatori de ca1itate, in functie de cerintele procesului tehnologic. Astfel, un grad de amortizare ridicat - deci un regim tranzitoriu scurt - este caracterizat printr-o va1oare ridicata a abaterii dinamice maxime, deci printr-un coeficient dinamic a1 reglarii - mare. De aceea se evita in general va1ori a1e suprareglajului mai mici de 20%. In cazul proceselor tehnologice la care un regim tranzitoriu are un efect mai daunator decat abateri trecatoare mari, se acorda prioritate indicatorilor tt, ρ, sau S. Daca abaterile mari - chiar de scurta durata - sunt mai daunatoare decat abaterile mici la o durata mare a regimului tranzitoriu, se pune accent pe indicatorii Rd si F. Acest din urma caz este tipic proceselor de incalzire a unor materiale sensibile termic, cand depasirea severa a unor temperaturi limita poate degrada materia1ul care rezista insa la variatii mici de temperatura in jurul valorii limita un timp indelungat. O influenta deosebita asupra calitatii reglarii o are tipul actiunii de reglare dezvoltate de dispozitivul de automatizare. In figuri este prezentata variatia variabilelor de iesire dupa o perturbatie in treapta la intrarea procesului automatizat.

|

|

|

|

1 - fara actiune de reglare; 2 - actiune de reglare P; 3 - actiune de reglare PD |

1 - fara actiune de reglare ; 4 - actiune de reglare I 5 - actiune de reglare PI ; 6 - actiune de reglare PID |

Parametrii dispozitivului de automatizare s-au ales in modul in care indicatorul de calitate F sa fie minim. Procesul automatizat are in toate cazurile o comportare proportiona1a de ordinul IV. Se constata ca actiunile P si PD duc la o comportare dinamica de calitate ridicata, insa indicatorul R3 are o va1oare mare datorita abaterii remanente specifice actiunii P. Aceasta abatere remanenta este in general mai mica la actiunea PD decat la actiunea P - simpla deoarece la actiunea PD regulatorul poate functiona cu un coeficient de transfer Kp mai mare. Regulatorul cu actiune I asigura o buna precizie de reglare (Rs = 0) dar duce la o comportare dinamica foarte redusa (Rd si tt au valori mari). Desi actiunea PI este mai rapida, doar actiunea PID) intruneste indicatorii maximi de ca1itate ai tuturor actiunilor de reglare.

Acordarea optimala a regulatoarelor

In cazul unui circuit de reglare in care procesul automatizat are o anumita comportare la transfer determinata de specificul procesului tehnologic, indicatorii de ca1itate pot fi adusi la va1ori optime numai prin alegerea unor valori corespunzatoare pentru parametrii regulatorului. Determinarea acestor valori care asigura o calitate optima a reglarii poarta numele de acordare optimala a regulatoarelor.

Fiecare regulator, indiferent ca este electronic sau pneumatic, are 3 butoane usor accesibile cu ajutorul carora se fixeaza cei 3 parametri importanti respectiv coeficientii: Kp - coeficientul de transfer, Ti - timpul actiunii integrale, Td - timpul actiunii diferentiale

In practica industriala, in locul coeficientului de transfer Kp se utilizeaza variabila invers proportionala cu acesta, denumita domeniu de proportionalitate - Dp (sau banda de proportiona1itate - BP) si care se exprima procentual.

De asemenea, la regulatoarele electronice exista posibilitatea comutarii lor in regim manual, cand variabila de comanda este fixata la valoarea dorita sau in regim automat cand va1oarea comenzii este stabilita de regulator in functie de Kp, Ti, Td, si valoarea actuala a abaterii momentane. Indicatorii de calitate pot fi influentati numai prin modificarea algoritmului de reglare prin intermediul celor trei parametri. Pentru obtinerea unei precizii ridicate se utilizeaza o componenta integrala, iar pentru obtinerea unei rapiditati accentuate se utilizeaza componenta derivativa. Alegerea algoritmului de reglare P, PI sau PID depinde si de complexitatea procesului tehnologic care se automatizeaza.

o Metoda Ziegler-Nichols

In industria chimica este cea mai utilizata metoda; implica parcurgerea urmatoarelor etape:

1) Inchiderea sistemului de reglare automata prin legarea traductorului de masurare la regulator si la aparatul secundar.

2) Aducerea regulatorului la dezvoltarea unui algoritm de conducere pur proportiona1 prin utilizarea Ti = Timax si Td = 0.

3) Se micsoreaza domeniul de proportionalitate pana cand sistemul de reglare automata ajunge la limita de stabilitate. Acest lucru se observa la aparatul secundar unde variabila de reactie inregistrata apare sub forma unei oscilatii cu amplitudine constanta. Domeniul de proportionalitate pentru care se ajunge la limita de stabilitate se numeste domeniul de proportionalitate critic si se noteaza cu Dpcr iar perioada oscilatiilor corespunzatoare - perioada critica - τcr. Cu valorile determinate pentru Dpcr si τcr se calculeaza parametrii de acordare optimala cu relatiile Ziegler si Nichols:

|

Coeficienti Actiune |

Dpcr |

Ti |

Td |

|

P |

2.0· Dpcr | ||

|

PI |

2.2· Dpcr |

0.83· τcr | |

|

PID |

1.7· Dpcr |

0.50· τcr |

0.12· τcr |

4) Se fixeaza valorile calculate la cele 3 butoane ale regulatorului, se aateapta regimul stationar, reflectat prin faptul ca la aparatul secundar variabila de reactie ramane la o valoare constanta. Se determina un raspuns la semna1 treapta modificand in salt variabila de referinta w. La aparatul secundar miscarea libera a sistemului de reglare automata este redata prin variatia in timp a variabilei de reactie. Daca functionarea este corespunzatoare cerintelor de precizie si rapiditate, acordarea optimala s-a efectuat corespunzator, daca nu, trebuie reluata intreaga operatiune. Greseala cea mai frecventa se face la determinarea momentului in care sistemul de reglare automata a ajuns la limita de stabilitate.

La alegerea metodelor de reglare a debitului trebuie sa tina cont de particularitatile fluidului vehiculat de sistemul de pompare utilizat si de precizia ceruta.

Astfel intr-un sistem hidraulic sursa - conducte -

consumator, debitul Q este dependent de diferenta de presiune DP, dintre presiunea Ps

a sursei si presiunea Pc la consumator si in acelasi

timp cu suma dintre caderea de presiune de pe conducta care leaga

sursa de consumator, DPc si caderea de presiune pe robinetul

de reglare DPR. Deci: ![]() ;

; ![]()

Caderea de presiune DPc depinde de forma si dimensiunile conductei, lungimea si sectiunea ei, de proprietatile hidrodinamice ale fluidului vehiculat si de debitul acestuia. Caderea de presiune DPR depinde de gradul de obturare al robinetului si de valoarea debitului. Comportarea statica a sistemului sursa - conducta - consumator este determinata de:

caracteristica statica a conductei;

caracteristica statica a robinetului de reglare;

caracteristica statica a sistemului conducta - robinet.

Debitul care se stabileste intr-un sistem este determinat de intersectia caracteristicii pompei cu caracteristica conductei robinetului. Ca atare, pozitia punctului de intersectie este determinata de parametrii sursei, de gradul de obturare al robinetului de reglare si de proprietatile hidrodinamice ale fluidului de lucru.

Pentru reglarea debitului, cel mai frecvent, in calitate de elemente sensibile se utilizeaza traductoarele cu diafragma, ca regulatoare, cele electrice, ca elemente de executie - robinete de reglare cu actionare pneumatica, hidraulica sau electrica.

La utilizarea diafragmelor sistemele de reglare automata devin neliniare. Pentru a le liniariza se utilizeaza doua metode:

a) - introducerea in sistem a unui element neliniar (extractor de radacina patrata) care sa liniarizeze caracteristica traductorului, celelalte elemente fiind liniare;

b) - alegerea unui robinet de reglare cu caracteristica neliniara, astfel aleasa incat sa fie anulata neliniaritatea traductorului.

Prima metoda este mai simpla si mai sigura, insa implica investitii suplimentare pentru un dispozitiv de extragere a radacinii patrate. A doua alternativa este mai economicoasa, insa prezinta dificultati de realizare in practica.

Deoarece conductele in care se regleaza debitele sunt elemente proportionale de ordinul 0, prezentand inertii mici, se pot utiliza regulatoare cu comportare P sau PI (Ti - cateva secunde, Kp=0,5 - 2).

Reglarea debitului in conducte scurte

Un astfel de sistem (figura a) este de fapt un SRA a caderii de presiune pe dispozitivul de strangulare. Acesta da rezultate bune numai cazul stabilizarii debitului la o valoare constanta. In cazul in care marimea de referinta w este variabila, trebuie tinut cont de faptul ca intre debit si caderea de presiune exista o relatie neliniara in conformitate cu ecuatia diafragmei si ca atare nu se poate asigura proportionalitatea dorita.

|

|

|

|

a |

b |

O alta metoda de reglare se poate realiza si prin modificarea corespunzatoare a debitului de fluid recirculat prin pompa, cu ajutorul unui robinet de reglare plasat pe conducta de recirculare (figura b).In acest caz, debitul total Q refulat de pompa este egal cu suma debitului care circula in conducta, Qc (egal cu valoarea prescrisa de regulator) si a debitului recirculat Qrc. Aceasta metoda prezinta avantajul folosirii unui robinet de reglare de dimensiuni mai mici, deoarece debitul recirculat nu poate fi oricat de mare, din cauza pericolului de supraincalzire al pompei.

Reglarea debitului pompelor cu turatie variabila

Reglarea automata a debitului prin modificarea turatiei agregatului de pompare este o metoda foarte avantajoasa, putand asigura randamente optime nu numai in cazul stabilizarii debitului, ci si in cazul modificarii acesteia in limite destul de largi. In cazul modificarii debitului odata cu modificarea caracteristicii presiune-debit se modifica si caracteristica randamentului, in acest fel, fiind posibila functionarea pompei la un randament apropiat de cel optim.

In figura sunt prezentate schematic sisteme de reglare automata a debitului la o pompa actionata cu turbina (figura a) si in cazul utilizarii motoarelor alimentate in c.c. echipate cu dispozitive de comanda cu tiristoare DCM (figura b).

|

|

|

Reglarea rapoartelor de debit

In foarte multe instalatii si utilaje din diferite tehnologii se pune problema amestecarii continui in diferite proportii a produselor fluide, in vederea obtinerii unei anumite concentratii a unui anumit component in amestecul obtinut.

Daca se adopta ca debit de referinta, debitul unuia din cei n constituenti ai amestecului, debitul total al amestecului poate fi exprimat prin relatia:

![]()

unde: ![]()

Deci, trebuie sa se realizeze rapoartele ki dintre debitul fiecaruia dintre constituenti si debitul constituentului de referinta. Daca acesta se modifica, atunci si debitele celorlalti constituenti urmeaza sa se modifice astfel incat rapoartele ki sa ramana constante. Dupa natura semnalelor de reglare folosite la reglarea rapoartelor de debite se pot utiliza procedee analogice de proportionare sau procedee numerice de proportionare.

Procedeele analogice de proportionare se caracterizeaza prin faptul ca se realizeaza numai cu aparatura de automatizare de tip analogic cu blocuri de raport care indeplineste si functia de regulator respectiv cu elemente de raport si regulatoare obisnuite.

Reglarea automata a presiunii este necesara mai des in aparate tehnologice de tip recipient (reactoare, coloane de distilare, coloane de separare etc.). Aceasta operatie se poate realiza prin modificarea debitului de alimentare sau a debitului de consum, sau mai precis, prin modificarea diferentei acestor doua debite.

Cele doua debite care in sisteme de reglare automata a presiunii, constituie de fapt marimi de executie, se pot modifica prin modificarea gradului de inchidere/deschidere a unui robinet de reglare, montat fie pe conducta de alimentare, fie pe conducta de evacuare. Alegerea locului de amplasare a elementului de executie se face in functie de rolul tehnologic al utilajului respectiv.

In cazul vaselor tampon din care fluidul este dirijat pe conducte diferite catre mai multi consumatori, elementul de executie se monteaza pe conducta de alimentare. La vasele colectoare sau separatoare de gaze, in care intra fluidul prin mai multe conducte, robinetul de reglare se plaseaza pe conducta de evacuare.

In primul caz (a) la cresterea presiunii in vas, regulatorul comanda inchiderea robinetului, iar in cel de al doilea (b), comanda deschiderea robinetului de reglare.

|

|

|

In ambele cazuri, procesul automatizat este constituit de catre un element proportional de ordinul I. Ca atare, pentru reglare poate fi utilizat un regulator pur proportional cu coeficientul de proportionalitate Kp=20 - 25, fara ca sistemul sa-si piarda stabilitatea asigurandu-se astfel, o abatere stationara acceptabila deci precizie suficienta de reglare. Daca este necesara o reglare precisa a presiunii se recomanda a se utiliza un regulator cu comportare PI.

Reglarea automata a temperaturii este asociata proceselor de transfer de caldura foarte frecvente. Controlul proceselor calorice se face prin mentinerea temperaturii la anumite valori, sau modificarea acesteia dupa un anumit program. Si desfasurarea reactiilor chimice este influentata in mod direct de valoarea temperaturii. Pentru a asigura anumite viteze de reactie si desfasurarea acestora in sensurile dorite, de asemenea este necesar ca temperatura sa fie mentinuta la valori bine precizate.

Pentru a mentine temperatura intr-un proces la o anumita valoare, este utila existenta unui agent termic, care poate fi un mediu de racire sau unul de incalzire, dupa cum reactia care are loc in instalatia respectiva este exoterma sau endoterma.

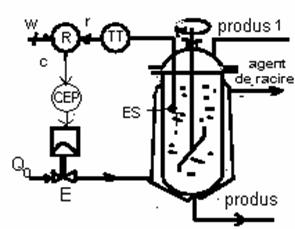

Ca exemplificare este prezentata schema de reglare a temperaturii intr-un reactor cu manta, la care marimea de executie este debitul agentului de racire.

La cresterea temperaturii in reactor, regulatorul va comanda deschiderea elementului de executie, deci marirea debitului de agent de racire. Ca atare, temperatura va reveni la valoarea dorita.

Transferul de caldura si modificarea temperaturii celor doua medii in interactiune, prin intermediul peretelui despartitor, este foarte lent, procesul automatizat fiind un element proportional de ordinul II. Din acest motiv durata proceselor tranzitorii este de ordinul minutelor sau zecilor de minute si ca atare, la reglari de temperatura se recomanda utilizarea regulatoarelor PID, PI sau PD. In cazul in care se cere o precizie ridicata de reglare se recomanda numai regulatorul PID.

Reglarea automata a nivelului intervine des in multe cazuri.

Din punctul de vedere al reglarii nivelului exista doua posibilitati de montare a elementului de executie: pe conducta de alimentare sau pe conducta de evacuare.

In figura sunt prezentate aceste posibilitati pentru ambele cazuri.

|

|

|

La aparitia unei perturbatii, nivelul se modifica si regulatorul comanda inchiderea sau deschiderea organului de executie modificand debitul de alimentare sau cel de scurgere, care constituie si intr-un caz si in celalalt, marimea de executie.

Realizarea de sisteme pentru reglarea automata a compozitiei fluidelor din procesele chimice este o problema de cea mai mare importanta, care se pune aproape la toate utilajele. Prin reglarea compozitiei se asigura obtinerea unor produse de calitate si la randamente de transformare ridicata.

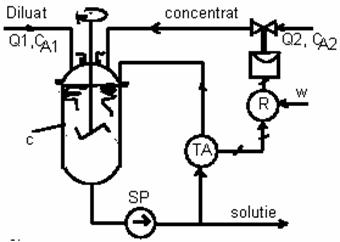

In figura este prezentat un sistem de reglare automata a concentratiei intr-un vas cu agitator. Marimea de executie este debitul agentului concentrat.

Sistemele de reglare automata a concentratiei sunt foarte lente, lucru datorat inertiilor mari ale proceselor de transfer de masa, la care se adauga timpii morti produsi de lungimea conductelor prin care circula fluidele.

In afara acestui dezavantaj, sistemele de reglare automata a concentratiei sunt dificile datorita traductorului care de obicei, este un analizor de lichide sau gaze, aparat de o constructie foarte complicata si relativ greu de intretinut. Succesul unui astfel de sistem de reglare automata a concentratiei depinde de prezenta unui traductor de compozitie cu performante tehnico-economice corespunzatoare.

|

Dispozitive de automatizare |

|

|

Masurarea. Notiuni generale. |

|

|

Caracteristicile instalatiilor de masurare |

|

|

Masurarea presiunii-1. Traductoare bazate pe deformarea elastica a corpurilor. Traductoarele de presiune cu membrana. Traductoarele de presiune cu burduf |

|

|

Masurarea presiunii-2. Traductoare de presiune cu lichid. Traductoare bazate pe schimbarea proprietatilor corpurilor cu presiunea. Traductorul de presiune diferentiala |

|

|

Masurarea debitului: Traductoare electromagnetice si electrotehnice |

|

|

Masurarea temperaturii-1. Traductoare termoelectrice |

|

|

Masurarea temperaturii-2 Traductoare termorezistive. Traductoare bazate pe dilatarea termica a corpurilor |

|

|

Traductoare de nivel. Traductoare de densitate. Traductoare de pH |

|

|

Traductoare conductometrice. Traductoare pentru analiza compozitiei chimice a amestecurilor gazoase |

|

|

Traductoare termomagnetice. Traductoare bazate pe absorbtia radiatiilor |

|

|

Cromatografia gazoasa. Spectrometria de masa |

|

|

Regulatoare. Structura regulatoarelor. Tipuri de actiuni. Regulatorul PID |

|

|

Exemple de regulatoare: ELC 113, ELC 1131 |

|

|

Regulatoare autoadaptive, optimale |

|

|

Elemente de executie. Servomotoare pneumatice |

|

|

Organe de executie. Convertorul electropneumatic. |

|

|

Elemente de analiza matematica a sistemelor de reglare automata. |

|

|

Calitatea reglarii |

|

|

Indicatorul F. Acordarea optimala a regulatoarelor |

|

|

Reglarea automata a debitului |

|

|

Reglarea automata a presiunii. Reglarea automata a nivelului. |

|

|

Reglarea automata a temperaturii. Reglarea automata a concentratiei |

|

Copyright © 2025 - Toate drepturile rezervate