| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

CRITERII DE ANALIZA A SISTEMELOR DE FABRICATIE

Profil: tehnologic

Tehnician in instalatii electrice

ARGUMENT

Orice unitate de productie are ca obiectiv producerea de bunuri materiale si servicii care se realizeaza prin desfasurarea unor procese de productie.

Pe baza celor prezentate in proiect se pot deduce grupurile de elemente care formeaza sistemele de fabricatie,factorii care influienteaza procesul de productie si organizare.

In lucrare am detaliat despre ergonomia muncii,criterii de analiza a rezultatelor activitatii, tipuri de echipamente, atributiile locurilor de munca.

Ergonomia muncii este definite ca fiind stiinta adaptarii muncii (a metodelor,mijloacelorsi mediului) la om si a omului la munca.

Pentru a executa o anumita activitate la locul de munca, lucratorul actioneaza conform indicatiilor primate, asupra mijloacelor de munca si a obiectelor muncii.

CAPITOLUL 1:Caracteristici generale ale procesului de productie

Definirea procesului de productie

Procesul de productie reprezinta totalitatea actiunilor constiente ale angajatilor unei intreprinderi,indreptate cu ajutorul diferitelor masini, utilaje sau instalatii asupra materiilor prime,materialelor sau a altor componente in scopul transformarii lor in produse,lucrari sau servicii cu anumita valoare de piata.

Procesul tehnologic este format din ansamblul aperatiilor tehnologice prin care se realizeaza un produs sau repere componente ale acestuia.Procesul tehnologic modifica atat forma si strucura cat si compozitia chimica a diverselor materii prime pe care le prelucreaza.

Procesele de munca sunt acele procese prin care factorul uman actioneaza asupra obiectelor muncii cu ajutorul unor mijloace de munca.

Procesele naturale in cadrul carora obiectele sufera transformari fizice si chimice sub actiunea unor factori naturali

Produs-se numeste obiectul productiei inclus in nomenclatorul productiei intreprinderii..

Un produs industrial se poate realiza astfel:

![]() in variante: alegerea este obligatorie;

in variante: alegerea este obligatorie;

![]() cu optiuni: alegerea nu este obligatorie;

cu optiuni: alegerea nu este obligatorie;

![]() ca accesoriu: optiune montata in afara

uzinei.

ca accesoriu: optiune montata in afara

uzinei.

Activitatea de productie cuprinde atat fabricatia propriu-zisa cat si o serie de alte activitati, legate in mod direct de acestea,cum sunt cele privind lucrarile de laborator,cercetare si asimilare in fabricatie a noilor produse.

Procesul de productie reprezinta o componenta a unui sistem de fabricatie. Deci definim productia ca un proces destinat sa transforme un set de elemente considerate intrari,intr-un set de elemente considerate iesiri, un sistem de productie poate fi definit prin acele elemente care-l compun:

-intrari;

-iesiri;

-proces de productie.

1.2 Studiul sistemelor de productie

Prin sistem se intelege un grup de elemente, care formeaza un intreg, ce interactioneaza si functioneaza in scopul realizarii unui obiectiv comun.

Conceptul de sistem si de abordare sistematica au o larga aplicabilitate in diferite domenii ale tehnicii, economiei, biologiei, fiecare dintre acestea putand fi considerate ca sisteme de un anumit tip.

Subsistemele se denumesc ca fiind parti componente sau procese elementare, care sunt necesare pentru formarea unui sistem. La randul lui, fiecare subsistem poate fi descompus in mai multe subsisteme, cu un grad mare de detaliere.

In raport cu complexitatea unui sistem global se determina o anumita ierarhie a sistemelor si un anumit numar de subsisteme.

Sistemele pot fi grupate dupa anumite criterii:

a). in raport cu domeniul la care se face referinta:

-materiale: au un corespondent concret in realitatea inconjuratoare (masini,echipamente,constructii)

-abstracte: pot avea o existenta numai in gandirea analistului (notiunile, ipotezele, ideile)

b). in raport cu originea lor:

-stabile:naturale care raman constante,nemodificate in decursul unor perioade lungi;

-adaptabile:se pot schimba structural sau functional,in raport de anumiti factori cu mediul in care se desfasoara.

c). in raport cu legile care se stabilesc intre mediu si acestea:

-inchise: functioneaza fara modificari;

-deschise:functioneaza cu modificari continue ale componentelor lor sub influienta factorilor mediului.

Putem defini sistemul prin prisma acestei clasificari ca pe un ansamblu de obiecte si un ansamblu de relatii intre acestea si atributele lor. In cadrul unui sistem, in functie de starea lor,parametrii pot lua diferite valori. Prin intermediul atributelor pot fi cuantificati parametrii sistemului. Prin ansamblul de relatii se intelege ansamblul legaturilor interne ale sistemului care leaga obiectele si atributele acestora, sistemul de subsisteme sau diferite subsisteme componente.

Factorii care influenteaza procesul de productie si organizare

Acesti fatori sunt:

-felul materiilor prime;

-caracterul produsului finit fabricat;

-felul procesului tehnologic;

-volumul productiei fabricate;

-gradul de concentrare, combinare ,specializare si cooperare a productiei.

Sub raportul materiilor prime folosite, procesele de productie pot fi:

-procese extractive;

-procese prelucratoare.

Procesele de productie extractive se caracterizeaza prin aceea ca nu au materii prime ci numai obiecte ale muncii, datorita faptului ca diferite bunuri extrase constitue un dar nemijlocit al naturii.

Dupa efectarea proceselor de extractie, ele capata atat valoare cat si valoare de intrebuintare, devenind astfel materii prime.

Procesele prelucratoare au ca obiect prelucrarea materiilor prime provenite din industria extractiva ca si prelucrarea industriala a produselor agricole.

Felul materiilor prime folosite impune proiectarea unei retele dezvoltate de transporturi rutiere, feroviare, a unei retele de depozite si magazii, folosirea unor mijloace de transport si instalatii de incarcare-descarcare mecanizate sau automatizate, cu mers continuu:benzile transportoare, funicularele.

Felul materiilor prime folosite impune adoptarea unor masuri speciale de organizare si anume,in ramurile unde,prin prelucrarea materiilor prime,rezulta degajari de praf,fum sau substante nocive, se pune problema prevederii unor instalatii de captare a acestora, de inlaturare a lor si de conditionare continua a aerului.

In ramurile in care se folosesc materii prime corozive, se impune proiectarea unor instalatii rezistente la coroziune.

In functie de felul produsului finit fabricat avem:

-produse omogene;

-produse eterogene.

In timp ce produsele omogene au drept caracteristica faptul ca au proprietati identice in toate partile lor, produsele eterogene au un character mult mai complex, proprietatile lor fiind diferite in raport cu partile lor componente, ceea ce va necesita aparitia si rezolvarea unor probleme mai complexe.

Produsele omogene pot fi fluide sau solide. Ele se pot regla continuu sau discontinuu.

Produsele omogene solide difera intre ele, atat sub raportul continutului cat si sub raportul dimensiunilor de livrare.

Produsele eterogene pot fi:

-de uz curent;

-de uz exceptional.

Gradul de folosinta determina marimea seriilor de fabricatie a produselor. In functie de acesta, se impune adaptarea unui anumit tip de productie, iar acesta determina o anumita organizare a productiei.

CAPITOLUL 2

COMPONENTE ALE SISTEMELOR DE FABRICATIE

Concurenta, sincronizarea, partajarea resurselor, interactiuni intre componente

In cadrul intreprinderilor, organizarea productiei in flux reprezinta forma superioara de organizare a productiei. Conditia care trebuie indeplinita pentru aplicarea acestei forme de organizare a procesului de productie, consta in permanentizarea executarii unei operatii sau grup de operatii, pe anumite locuri de munca ale fluxului tehnologic. Acest fapt implica realizarea unei incarcari complete a locurilor de munca.

Trasaturi de baza:

a) Divizarea procesului tehnologic in operatii egale sau multiple din punct de vedere al timpului necesar pentru prelucrarea unui produs, stabilirea unei succesiuni rationale a acestora si apoi agregarea acestora pentru obtinerea de operatii cu durate multiple fata de operatiile simple;

b) Repartizarea acestor operatii pe anumite locuri de munca specializate;

c) Amplasarea locurilor de munca in ordinea impusa de succesiunea tehnologica a operatiilor, sub forma unor linii tehnologice in flux;

d) Trecerea produselor de la un loc de munca la altul in cadrul liniei se face dupa cum urmeaza:

_ pentru liniile in flux caracterizate prin sincronizarea executarii operatiilor, produsele

trec de la un loc de munca la altul in mod continuu, avand la baza un ritm reglementat de lucru;

_ pentru liniile in flux nesincronizate, trecerea produselor se face in mod discontinuu, executarea produselor avand la baza un ritm liber de lucru.

e) Procesul de productie se desfasoara in mod concomitent pe toate locurile de munca ale liniei in flux; pentru liniile in flux sincronizate lansarea produselor in fabricatie, trecerea lor pe alte locuri de munca, precum si iesirea produselor de pe linie are loc la intervale egale cu marimea tactului de productie T (tactul de productie fiind intervalul de timp la care ies de pe linia in flux doua produse finite).

f) Deplasarea produselor de la un loc de munca la altul se face cu ajutorul unor mijloace de transport adecvate; pentru liniile in flux sincronizate mijloacele de transport au deplasare continua si functioneaza automat sau mecanizat; din aceasta categorie fac parte benzi rulante sau conveiere, a caror viteza de deplasare este strict corelata cu tactul de functionare al liniei de productie in flux.

g) Executarea unui anumit produs sau a unei grupe de produse asemanatoare din punct de vedere constructiv, al gabaritelor sau al procesului tehnologic.

Liniile de productie in flux continuu reprezinta forma superioara de organizare a productiei in flux. In cadrul lor, produsele trec de la un loc de munca la altul in mod continuu pe baza unui tact de productie bine determinat. Acest lucru este posibil datorita faptului ca duratele operatiilor sunt egale sau multiple cu marimea tactului de productie, fiind posibila realizarea sincronizarii executarii operatiilor.

Sincronizarea executarii operatiilor presupune acel mod de lucru al unei linii de productie in flux in care produsele trec de la o operatie la alta la intervale de timp egale sau multiplu al marimii tactului de productie

CAPITOLUL 3

ANALIZA SISTEMELOR DE FABRICATIE

3.1Ergonomie

Relatia om - masina - mediu

Problema relatiilor om - masina - mediu a devenit tot mai importanta odata cu dezvoltarea tehnologiei si schimbarea conceptiei despre munca, facand necesara adaptarea optima intre subsistemele componente (subsistemul om, subsistemul masina, subsistemul mediu), prin cercetarea factorilor tehnici in continua schimbare, dar si prin investigarea particularitatilor fiziologice si psihologice ale subsistemului om.

Sistemul om-masina-mediu este un ansamblu format din unul sau mai multi oameni si una sau mai multe componente fizice (masini, echipamente) care interactioneaza pe baza unui circuit informational, in cadrul unei ambiante fizice si sociale, in vederea realizarii unui scop comun.

Componentele de baza al unui sistem om-masina-mediu sunt ilustrate in figura de mai jos:

Observam ca exista trei subsisteme intre care exista interactiuni, rezultanta lor influentand calitatea si cantitatea muncii depuse de om.

Sistemul om-masina-mediu.

Evaluarea riscului din prisma conditiilor de munca si de

mediu

Evaluarea riscului din prisma conditiilor de munca si de

mediu

Capacitatea de munca este disponibilitatea organismului de a presta la nivel maxim anumite lucrari, care pot fi apreciate prin efortul depus.

Factorii care influenteaza capacitatea de munca, sunt:

Factori biologici - determina capacitatea de munca din interior (varsta, continutul si organizarea alimentatiei, starea de sanatate, etc.).

Factori psihologici - determina capacitatea de munca sub raportul laturii personalitatii umane (aptitudini, temperament, caracter).

Factori economico-sociali - influenteaza capacitatea de munca din exterior, ei reprezentand conditiile in care se valorifica posibilitatile organismului.

Imbolnavirile profesionale - afectiuni produse ca urmare a exercitarii unei meserii sau profesii, afectiuni cauzate de factori nocivi, fizici, chimici, biologici, precum si de suprasolicitarea diferitelor organe sau sisteme ale organismului uman in procesul muncii.

Natura bolilor profesionale si a noxelor care le provoaca sunt stabilite prin norme legale:

Intoxicatii

Boli infectioase

Cancer pulmonar

Nevroze de coordonare

Boli datorate vibratiilor

Hipoacuzie (zgomot)

Cataracta

Boli de iradiatie.

Oboseala: cauzele si metode de evaluare

In urma solicitarilor organismului de catre activitatea umana apare o stare de oboseala. Starea de oboseala are o baza obiectiva determinata de consumul de energie in timpul activitatii, urmand ca aceasta sa fie compensata prin alimentatie si odihna. Ea indeplineste o functie de protectie a organismului semnaland individului respectiv ca au fost atinse limitele de solicitare pe care organismul nu le poate depasi.

Cauzele care determina oboseala sunt:

Legate de factorul uman (deficiente de ordin fiziologic, la nivelul proceselor si calitatilor psihice, stari afective negative).

Legate de masina (caracteristicile functionale ale utilajului, starea utilajului, campul semnalelor de control si reglare, gradul de automatizare).

Legate de caracteristicile mediului (temperatura, zgomot, umiditate, mediul social).

Legate de sarcina de munca (regimul de munca, monotonia muncii, suprasolicitarea, responsabilitate inalta).

Oboseala se reduce la 2 forme de manifestare: musculara si nervoasa

Formele oboselii:

Oboseala musculara

Oboseala senzoriala

Oboseala vizuala

Oboseala auditiva

Oboseala generala

Oboseala nervoasa

Oboseala mintala

Oboseala cronica.

Aparitia oboselii poate fi amanata in anumite limite, iar dupa ce a aparut poate fi atenuata prin:

Reglementarea duratei zilei de munca, a duratei saptamanii si a concediilor de odihna

Organizarea corecta a regimului de munca, a pauzelor de odihna si prin organizarea muncii.

Factorii ce provoaca oboseala sunt:

Conditiile de munca

Conditiile de mediu

Conditii de munca sunt:

Durata zilei de munca - conform legislatiei nu va depasi 8 ore in cazul de 40 ore pe saptamana.

Regimul de munca - presupune organizarea activitatilor in mai multe schimburi, pentru intreprinderile de prelucrare se practica activitati in 2-3 schimburi in perioada de sezon.

Gradul de intensificare al muncii - se reglementeaza de normele de productie sau de timp in vigoare si vor corespunde nivelului organizatoric, tipului productiei, etc.

Experienta in munca si cerintele tehnice vor determina categoria din care face parte executantul, categoria activitatilor va corespunde categoriei tarifare a muncitorului.

Nivelul organizatoric al procesului de munca.

Conditii de mediu sunt: microclimatul, iluminatul, mediul sonor, vibratiile, caracteristicile acustice, conditii de design industrial si aspect estetic, etc.

Microclimatul se caracterizeaza prin temperatura, umiditatea relativa a aerului, viteza aerului. Conditiile optime se vor specifica pe tipuri de incaperi si pe perioade ale anului.

Conditii de microclimat

|

Tipul incaperii |

Perioada rece |

Perioada calda |

||||

|

temperatura |

umiditatea % |

viteza m/s |

temperatura |

umiditatea % |

viteza m/s |

|

|

Cladiri administrative | ||||||

|

Cladiri industriale | ||||||

3.2 Criterii de analiza a rezultatelor activitatii

Printre criteriile de evaluare a rezultatelor putem mentiona:

Caracteristicile personale (aptitudinile);

Competentele(cunostintele necesare exercitarii atributiilor postului);

Caracteristici profesionale(vigilenta, autocontrolul);

Capacitatea de inovare;

Calitatea lucrarilor prestate;

Modul de realizare a sarcinilor de lucru;

Respectul privind instructiunile primite;

Capacitatea de asimilare si de apreciere.

Intr-o intreprindere, evaluarea performantei unui salariat are loc la nivelul postului de munca pe care il ocupa.

Postul de munca este definit rin ansamblul obiectivelor, sarcinilor, autoritatii si responsabilitatilor care revinspre exercitare, in mod permanent, unei persoane din intreprindere.

Sarcina este cea mai mica unitate de munca stabilita pentru un executant, fiind orientata spre atingerea unui anumit obiectiv.

Autoritatea este o componenta a postului care exprima limitele in cadrul carora titularul postului are dreptul de a actiona pentru atingerea unui anumit obiectiv.

Responsabilitatea este acea componenta a postului de munca care reprezinta obligatia titularului postului de a indeplini obiectivele si sarcinile care-i revin.

Evaluarea performantei reprezinta o apreciere a gradului de implicare in munca si este utilizata in deciziile privind salarizarea personalului, angajarea si promovarea acestuia, in antrenarea si stimularea angajatilor.

![]() Fisa de apreciere a salariatului este un instrument de

evaluare a rezultatelor obtinute de catre un salariat. Criteriile de

evaluare a rezultatelor pot fi cuantificare in baza unei scale de evaluare de

la 1 (in cazul in care salariatul nu este corespunzator din punctul de

vedere al criteriului respectiv) la 4 (daca salariatul este pe deplin

corespunzator din punctul de vedere al criteriului avut in vedere). In

functie de importanta criteriului se atribuie coeficienti de

importanta (suma coeficientilor de importanta trebuie

sa fie egala cu 1). Prin inmultirea notei de apreciere cu

coeficientul de importanta se obtine nota asociata

criteriului. Prin insumarea tuturor notelor asociate criteriilor avute in

vedere la evaluarea rezultatelor se obtine nota de evaluare. Pentru o

nota de evaluare mai mare decat 2 se considera ca salariatul

respectiv este corespunzator din punct de vedere al criteriilor luate in

considerare pentru analiza

Fisa de apreciere a salariatului este un instrument de

evaluare a rezultatelor obtinute de catre un salariat. Criteriile de

evaluare a rezultatelor pot fi cuantificare in baza unei scale de evaluare de

la 1 (in cazul in care salariatul nu este corespunzator din punctul de

vedere al criteriului respectiv) la 4 (daca salariatul este pe deplin

corespunzator din punctul de vedere al criteriului avut in vedere). In

functie de importanta criteriului se atribuie coeficienti de

importanta (suma coeficientilor de importanta trebuie

sa fie egala cu 1). Prin inmultirea notei de apreciere cu

coeficientul de importanta se obtine nota asociata

criteriului. Prin insumarea tuturor notelor asociate criteriilor avute in

vedere la evaluarea rezultatelor se obtine nota de evaluare. Pentru o

nota de evaluare mai mare decat 2 se considera ca salariatul

respectiv este corespunzator din punct de vedere al criteriilor luate in

considerare pentru analiza

Principalele elemente componente ale fisei de apreciere sunt:

Elemente referitoare la aprecierea performantei: cunostinte, calitatea muncii, volumul muncii, facultatea de asimilare, facultatea de adaptare, calitatile personale, respectul fata de munca.

Elemente referitoare la orientarea salariatului: asupra termenelor, asupra calitatii, asupra cantitatii, asupra eficientei.

Elemente referitoare la potentialul salariatului: capacitatea de conducere, potentialul de promovare, potentialul de lucru in echipa.

3.3Atributiile locului de munca

Organizarea locului de munca sta la baza organizarii atelierelor, sectiilor si intreprinderii, intrucat de aceasta depinde in cea mai mare masura consumul de timp de munca pe fiecare operatie sau produs, marimea acestuia avand un rol determinant asupra elementelor necesare organizarii in timp si spatiu a proceselor de productie.

Prin loc de munca se intelege suprafata sau spatiul in care muncitorul sau o echipa de muncitori actioneaza cu ajutorul uneltelor de munca asupra obiectelor muncii in vederea extragerii sau transformarii lor potrivit scopului urmarit

Dupa tipul de organizare a productiei, locurile de munca se clasifica in:

![]() Locuri de munca pentru productia

de unicate si de serie mica

Locuri de munca pentru productia

de unicate si de serie mica

![]() Locuri de munca pentru productia

de serie mijlocie

Locuri de munca pentru productia

de serie mijlocie

![]() Locuri de munca pentru productia

de serie mare si de masa

Locuri de munca pentru productia

de serie mare si de masa

Dupa gradul de mecanizare si de automatizare a productiei, ele sunt:

![]() Locuri de munca cu procese manuale

Locuri de munca cu procese manuale

![]() Locuri de munca cu procese

manual-mecanizate

Locuri de munca cu procese

manual-mecanizate

![]() Locuri de munca cu procese mecanizate

Locuri de munca cu procese mecanizate

Dupa numarul muncitorilor ele sunt:

![]() locuri de munca individuale

locuri de munca individuale

![]() locuri de munca colective.

locuri de munca colective.

Dupa natura activitatii locurile de munca se pot clasifica in:

![]() locuri de munca unde se

desfasoara activitati de baza

locuri de munca unde se

desfasoara activitati de baza

![]() locuri de munca cu activitatea de

servire.

locuri de munca cu activitatea de

servire.

Dupa pozitia lor in spatiu locurile de munca pot fi:

![]() fixe

fixe

![]() mobile.

mobile.

Organizarea ergonomica a muncii urmareste ca executantul sa-si desfasoare activitatea prin efectuarea unui numar cat mai redus de miscari, la distante si cu eforturi cat mai mici, astfel incat gradul de oboseala sa fie cat mai scazut, ceea ce duce la asigurarea unei productivitati a muncii ridicate.

Pentru aceasta, in conceperea si organizarea ergonomica a locului de munca se tine seama de o serie de principii si reguli privind economisirea miscarilor, stabilite pe baza experientei practice si a studiilor specialistilor in domeniu.

Astfel, s-au conturat urmatoarele principii de baza cu privire la economia miscarilor:

1) miscarile mainilor si ale bratelor trebuie sa fie simetrice, simultane si continue;

2) miscarile trebuie sa fie cat mai usoare, cat mai scurte si cat mai rare, in masura in care o permite executarea corecta a muncii; trebuie sa se evite pe cat posibil schimbarile bruste si repezi ale directiei gesturilor, asigurandu-se consumuri minime de energie;

3) folosirea energiei organismului pentru a ajuta miscarile executantului, ori de cate ori aceasta este posibil;

4) sa se asigure o succesiune logica a miscarilor;

5) uneltele si materialele sa fie asezate intotdeauna in acelasi loc in cadrul locului de munca;

6) sa fie utilizata gravitatia ori de cate ori este posibil atat la aprovizionarea locurilor de munca, cat si pentru evacuarea pieselor prelucrate, a produselor finite si a deseurilor;

7) sa se execute (monteze) cate doua sau mai multe piese in acelasi timp, ori de cate ori este posibil;

8) la stabilirea metodei de munca sa se tina seama in mod obligatoriu de securitatea muncii.

In cadrul zonei de munca sunt amplasate mijloacele de munca, inclusiv sculele, accesoriile si obiectele muncii necesare pentru ca executantul sa poata desfasura activitatea cat mai putin obositoare.

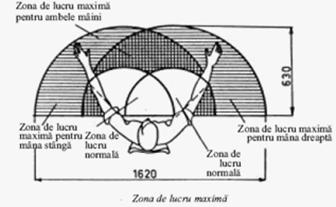

Zona de munca poate fi privita in plan orizontal sau in plan vertical si se compune dintr-o zona de munca normala si o zona maxima. Zona de munca maxima o cuprinde pe cea dintai. In cadrul limitelor acestor zone muncitorul isi desfasoara activitatea in conditii normale, depunand un efort minim.

Zona de munca normala in plan orizontal se obtine prin rotirea celor doua maini, avand drept pivot cotul sprijinit pe bancul de lucru, iar zona maxima prin efectuarea rotirii cu bratele intinse,avand drept pivot umarul.

Inaltimea suprafetei de lucru se dimensioneaza in functie de efortul de lucru pe care il depune executantul, avand in vedere si gradul de precizie al lucrarii. Inaltimea planului de lucru masurata de la planul cotelor (±0) este de 104,5 cm pentru barbati si 98,0 cm pentru femei.

Sfaturi practice in perfectionarea organizarii locurilor de munca

Pe suprafata de lucru sa se mentina numai materialele si dispozitivele care se utilizeaza in ziua respectiva.

Sa existe un loc definit si permanent pentru toate materialele.

Materialele si instrumentele utilizate mai des se vor amplasa mai aproape, mai rar - mai departe de punctul de utilizare.

Cutiile si containerele de alimentare prin gravitatie sa ofere materialele aproape de punctul de utilizare.

Sa se asigure conditii pentru perceperea vizuala satisfacatoare, folosind iluminatul local.

Inaltimea locului de munca si a scaunului sa permita alternarea pozitiilor in picioare si sezand.

3.4Tipuri de echipamente

Masinile, utilajele si instalatiile care echipeaza, inclusiv dispozitivele de comanda ale acestora si aparatele de masura si control, trebuie astfel concepute si realizate incat sa contribuie la usurarea si economisirea muncii omului, paralel cu cresterea gradului de precizie in efectuarea lucrarilor. Pentru aceasta este necesar a fi cunoscute dimensiunile antropometice si posibilitatile fiziologice ale executantului, cele mai frecvente pozitii de lucru ale muncitorului si particularitatile acestora, zona de lucru si complexitatea miscarilor, posibilitatile fizice ale executantului, natura lucrarilor ce se executa etc.

Datele antropometrice, pun in evidenta dimensiunile corporale ale elementului om. In conceperea, proiectarea si executarea utilajelor, masinilor si instalatiilor, precum si in intreaga actiune de adaptare a locului de munca la om se tine seama de dimensiunile medii ale partilor corpului omenesc si de abaterile normale de la acestea, obtinute pe baza de studii la scara nationala.

La amplasarea dispozitivelor de comanda, in cazul cand se concepe actionarea acestora cu picioarele, se urmareste a se asigura aplicarea fortei pe directia cea mai convenabila.

Pozitionarea dispozitivelor de comanda, precum si stabilirea tipului de dispozitive sunt influentate de o serie de factori, dintre care amintim pe cei mai importanti si anume:

- functia dispozitivului de comanda;

- cerintele sarcinii privind viteza, precizia si forta in utilizarea dispozitivelor de comanda;

- forma, marimea si culoarea dispozitivelor de comanda;

- spatiul acordat si posibilitatile de amplasare a dispozitivelor de comanda;

- respectarea principiilor de amplasare privind prioritatea, gruparea si asocierea corecta (compatibilitatea) dispozitivelor de comanda cu semnalele corespunzatoare.

In vederea urmaririi proceselor de productie, masinile, utilajele si instalatiile dispun de aparate de masura si control. Ca si in cazul dispozitivelor de comanda, conceperea, amplasarea si utilizarea aparatelor de masura si control trebuie sa satisfaca anumite cerinte generate de posibilitatile executantului, de a receptiona informatiile, de a le prelucra si de a actiona ca raspuns.

Exista o stransa legatura intre dispozitivele de comanda si aparatele de masura si control. Precizia in functionare a masinilor si utilajelor depinde, printre altele, de asociatia logica care se realizeaza a intre sursa de informatii (aparatele de masura si control) si ordinea comenzii. De aceea, pozitionarea aparatelor de masura si control trebuie sa fie corelata cu cea a dispozitivelor de comanda.

In practica se intalnesc diferite moduri de amplasare a aparatelor de masura si control. Cele mai frecvente sunt urmatoarele:

o cu gruparea aparatelor in bloc si imediat dedesubt sau lateral,

o in aceeasi pozitie, cu amplasarea dispozitivelor de comanda;

o cu asezarea fiecarui aparat alaturi de dispozitivul de comanda ce trebuie actionat pentru modificare marimii masurate.

BIBLIOGRAFIE

1)MANAGEMENTUL PRODUCTIEI SI AL CALITATII

Autor: M.Olaru Editura Economica 2002

1. Sisteme de productie-LIVIU MORAR-Universitatea tehnica din

Cluj-Napoca-2007

3. Planificarea si organizarea productiei-auxiliar curricular pentru ciclul superior al liceului-2006

4.Sisteme si tehnologii de fabricatie-auxiliar curricular pentru ciclul superior al liceului-2006

Copyright © 2025 - Toate drepturile rezervate