| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Proiectarea unei fabrici de ciment portland normal

1. Compozitia chimica si mineralogica a cimentului portland :

Traditional lianti anorganici reprezinta substante minerale in forme pulverulente cu sau fara adaosuri care amestecate cu apa sau alte lichide prezinta proprietatea de a se intarii, fie in mediu umed (lianti hidraulici), fie in medui aerian (lianti aerieni), fie in ambele conditii.

Lianti sunt sisteme disperse eterogene solid - lichid ai caror componenti intra in interactie fizico - chimica, formand o masa lucrabila, care in conditii determinate se transforma intr-un corp intarit, rezistent.

Cimentul este un liant hidraulic fin macinat, care amestecat cu apa, formeaza o pasta ce se intareste in timp datorita reactiilor si proceselor de hidratare ce au loc in sistem. Acest liant reprezinta unul dintre materialele indispensabile pentru realizarea constructiilor de orice tip : drumuri, poduri, aeroporturi, constructii civile.

Cimentul portland este liantul mineral cu cea mai larga intrebuintare datorita proprietatilor sale chimice si fizico-mecanice deosebite. Prin compozitia si prin caracteristicile sale, cimentul portland este de mai multe tipuri.

Cimentul portland unitar se obtine prin macinarea fina, cu adaos de ghips, a clincherului rezultat prin arderea pana la vitriificare a unui amestec artificial sau natural de calcar si argila sau alte materii prime de compozitie similara.

Clincherul de ciment portland reprezinta semifabricatul care se obtine prin arderea la temperatura putin mai superioara temperaturii de topire (~1450sC ) a unui amestec de materii prime care aduc oxizi: CaO, Al2O3, Fe2O3, SiO2.

Amestecul contine calcar si agila sau marna precum si adaosuri de corectie, cenusa de pirita. Componentul mineralogic majoritar este CaO (>60%); SiO2 ; Al2O3 ; Fe2O3 ; proportii reduse de oxizi alcalini si MgO.

Din punct de vedere mineralogic clincherul contine 3 faze principale cristaline la care se adauga faza vitroasa si anumiti componenti minori.

Fazele principale au fost denumite la inceput ca :

Alit

Belit

Celit.

Faza alitica reprezinta pana la 70% din compozitia clincherului. Compozitia

alitului contine C3S precum si solutii solide ale lui cu MgO, Al2O3 2-3%.

Este componentul valoros din clincherul si cimentul portland pentru ca C3S este foarte reactiv fata de apa si asigura dezvoltarea de rezistente mecanice bune atat initial cat si la perioade mari de timp.

C3S este caracterizat din punct de vedere structural printr-o structura insulara in care fractiunile tetraedrice [SiO4]4- nu sunt asociate, sunt izolate. Aceasta structura contribuie la o buna reactivitate fata de apa a C3S.

Din punct de vedere termic C3S este stabil la < 2150sC :

1250sC < C3S < 2150sC

la temperatura de 2150sC se topesc prin descompunere;

la temperaturi < 2150sC se descompune cu formare de C2S si CaO.

Faza alitica se formeaza mai greu la temperaturi > 1350sC in prezenta fazei lichide.

Faza belitica reprezinta in clincherul portland ~ 15 - 30% si aduce ca principal compus C2S.

C2S prezinta o strucura insulara izolata, insa spre deosebire de C3S, structura C2S este compacta si lipsita de cavitatii. Acesta reactioneaza foarte lent cu apa, poate contribui doar la rezistente mecanice la termene de intarire a cimentului portland.

C2S prezinta mai multe forme polimorfe stabile la diferite temperaturi :

Stabilitatea la temperatura normala a β - C2S se face prin :

o racirea rapida a clincherului astfel incat sa se evite temperaturi sub 500sC cand are loc transformarea β → γ .

o prin aceasta se poate stabili β - C2S si α - C2S.

o transformarea β → γ fenomenul de pulverizare, marire de volum.

o introducerea in amestecul de materii prime a unor substante care sa aduca ioni capabili sa formeze grupari tetraedrice [ MO4]x- cu volumul mai < decat volumul [SiO4]4-.

Din punct de vedere mineralogic se prezinta sub forma de cristale rotunjite care pot avea striatii pe suprafata lor.

Dupa aspect, belitul prezinta trei forme:

belit I - sub forma de cristale rotunde cu striatii in doua directii si contine α'H si α - C2S, rezultate la racirea brusca de la temperaturi ridicate.

belit II - prezinta cristale cu striatii dupa o singura directie si contine α'L si α -C2S.

belit III - prezinta cristale lipsite de striatii, cuprine forma polimorfa β - C2S.

Faza celitica din punct de vedere compozitional este o faza ferit aluminatica reprezentand solide C6A2F -------- C2F. Poate contine C4AF, C6AF2 - componenti intermediari.

Faza celitica impreuna cu faza vitroasa umple spatiile dintre alit si belit. Poate imbraca partial cristalele fata de apa a acestora.

Se poate considera urmatoarea serie :

C6A2F > C4AF > C6AF2 > C2F

Pe langa aceste faze, clincherul contine faza vitroasa si o serie de componenti minori : C3A, C12A7; CaO liber; compusi cu alcali.

1. C3A - apare ca un compus bine definit, cristalizand in sistem cubic si ortorombic. Reactioneaza violent cu apa si nu da rezistente mecanice foarte bune.

2. C12A7 - apare in clincherele slab bazice frecvent in cele mineralizate cu CaF. In atmosfera ele absorb usor apa si ca urmare exista intr-o varianta partial hidratata.

3. CaO liber - reprezinta calcea care nu reactioneaza cu SiO2, Al2O3, Fe2O3 in procesele de ardere ale clincherului. El se caracterizeaza printr-o reactivitate mica datorita unui grad de supraardere la 1450sC. CaO reactiv → 900 - 1100sC.

Calcea libera se hidrateaza lent, intarziat dupa ce cimentul care-l contine nu se mai intareste. Hidratarea provoaca tensiunii interne care afecteaza durabilitatea. CaO liber se limiteaza la 2% sau 1% in clincherele speciale (cimentul cu rezistente suplimentare, clincherele albe).

4. Faza vitroasa - rezulta in clinchere in timpul racirii bruste prin solidificarea topiturii formate. Proportia de faza vitroasa este influentata de caracteristica compozitionala a clincherului si a vitezei de racire. Reprezinta cca. 20 -22%.

5. Compusi cu alcalii ( R2O ) - pot fi de natura diferita functie de proportia de oxizi alcalini si continut de SO3 din amestecul de materii prime.

2. Compozitia oxidica a clincherului de ciment portland :

Compozitia oxidica a clincherului de ciment portland variaza intre urmatoarele limite :

|

Oxizi |

Compzitii oxidice |

|

CaCO3 |

75 - 90% |

|

SiO2 |

20 - 25% |

|

Al2O3 |

4 - 7% |

|

Fe2O3 |

2 - 6% |

|

MgO |

4 - 5% |

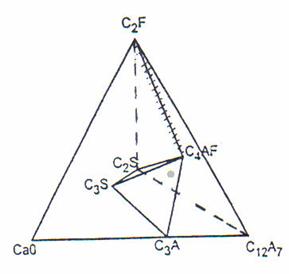

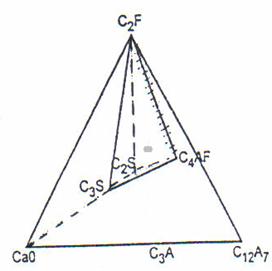

Clincherul de ciment portland poate fi incadrat esential in sistemul cuaternar CaO - Al2O3 - Fe2O3 - SiO2. Sunt definite doua subsisteme de echilibru fazal care cuprind :

a. C3S - C2S - C3A - C4AF - cuprinde clinchere portland normale (MAl > 0.64).

b. C3S - C2S - C4AF - C2F - cuprinde clinchere fero- portland care contin C2F (MAl<0.64).

Se aleg compozitiile oxidice ale cimentului Portland conform tabelului urmator :

|

CaCO3 |

SiO2 |

Al2O3 |

Fe2O3 |

|

82% |

22% |

5% |

3.5% |

Calculul compozitiei mineralogice a clincherului portland in conditii de :

a. MAl > 0.64 : C3S - C2S - C3A - C4AF :

![]()

%C3A se leaga restul de alumina, impreuna cu cantitatea de CaO corespunzator raportului molar 3:1.

Pentru a se calcula C3S si C2S se determina cantitatea de CaO disponibila pentru a se lega impreuna cu SiO2 in acesti compusi.

![]()

Pentru calculul continutului de silicati se scriu doua ecuatii care exprima legarea SiO2 si CaO disponibil in acei silicati :

|

C4AF |

C3A |

C2S |

C3S |

|

10.63 |

7.31 |

54.27 |

-1.60 |

Un astfel de ciment portland se gaseste in subsistemul C3S - C2S - C3A - C4AF reprezentat in fig. varianta a.

b. MAl < 0.64 : C3S - C2S - C4AF - C2F :

%C4AF = 10.6312

Pentru calculul continutului de silicati se scriu doua ecuatii care exprima legarea SiO2 si CaO disponibil in acei silicati :

|

C4AF |

C2F |

C2S |

C3S |

|

10.63 |

14.04 |

52.741 |

1.656 |

Astfel de ciment Portland se incadreaza in sistemul C3S - C2S - C4AF - C2F prezentat in figura 1, varianta b.

a b

Fig.1. Locul clincherelor in subsistemul cuaternar :

a - C3S - C2S - C3A - C4AF ; b - C3S - C2S - C4AF - C2F.

Gradul de saturare se defineste, in consecinta, prin :

![]()

Kühl presupunand saturarea SiO2 la C3S a Al2O3 la C2A si CaO·Fe2O3, obtine pentru gradul de saturare :

![]()

Guttmann si Gille au considerat Al2O3 si Fe2O3 saturati la C3A si CaO·Fe2O3si au stabilit petru gradul de saturare urmatoarea formula :

![]()

Kind defineste gradul de saturare prin raportul dintre oxidul de calciu disponibil pentru saturarea SiO2 si CaO necesar pentru saturarea maxima a SiO2, considerand ca Al2O3 si Fe2O3 sunt saturati la C3A si C2F :

![]()

Definirea gradului de saturare si limitele sale valorice sunt adesea impuse prin standard. Se limiteaza astfel continutul in oxid de calciu.

Calcea standard Cs , asa cum este ea definita in Romania, nu reprezinta altceva decat gradul de saturare calculat cu ajutorul formulei propusa de Kühl, multiplicat cu 100.

Modului de silice este definit prin raportul :

![]()

Dupa valuarea moduluilui de silice se pot trage concluzii in legatura cu natura clincherului, cu proportia potentiala intre constituentii mineralogici din clincher si deci cu proprietatile lui, imprimate dde silicati sau de aluminati si feriti, dupa cum modulul de silice este mai mare sau mai mic.

Modulul de alumina reprezinta rapotul dintre alumina si oxidul feric :

![]()

Adesea, in definirea gradului de saturare si a modulului de silice, tinandu-se insa seama si de cantitatea de CaO si SiO2 nelegat in procesul de calcinare :

![]()

respectiv

![]()

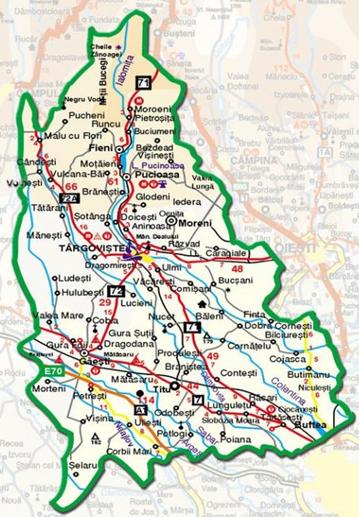

3. Amplasarea investitiei in teren. Schita de amplasare - roza vanturilor :

Unitatea proiectata se va amplasa in apropierea orasului Fieni, judetul Dambovita.

Principalii factori care influenteaza amplasarea in teren a unei fabrici sunt factori tehnico - economici si social politici.

Factorii tehnico - economici :

Asigurarea cu materii prime reprezinta un factor decizional puternic si din acest punct de vedere trebuie sa se ia in considerare :

o Necesarul si disponibilitatile in aprovizionare pentru prezent si viitor ;

o Posibilitati de utilizare a unor incoluitori ;

o Distanta de la sursa de materii prime la unitatea industriala ;

o Mijloace de transport ;

o Costurile partiale si globale ;

o Posibilitatea de reducere a consmului energetic .

Din punct de vedere al asigurarii cu materii prime pentru fabrica proiectata se respcte conditia amplasari in spatiu. Carierele de materii prime necesare obtinerii clincherului de ciment portland sunt situate la distante mici fata de zona amplasarii obiectivului. Materiile prime alese sunt calcarul si marna. Calcarul se obtine din cariera de la Lespezi, situata la cca 24 Km N de fabrica, in partea sudica a masivului Bucegi. Marna se exploateaza din cariera de marna si argila Malu Rosu, aflata la cca 1 Km de fabrica, in partea vest.

Pentru controlul si reglarea timpului de priza se utilizeaza materii auxiliare (ghips), care se extrage din doua cariere: Pucioasa si Cerasu (Prahova).

Cariera Lespezi se caracterizeaza printr-un relief montan accidentat, cu pante abrupte avand altitudinea medie 1300 m. Carbonatul de calciu sau calcarul este o roca sedimentara in care continutul de CaCO3 este >80%. In categoria rocilor calcaroase sunt incluse : calcarul, creta, travertinul, marna calcaroasa.

Carieara de marna si argila Malu Rosu cuprinde depozite sedimentare de varsta cretacica, constand in intercalatii de nisipuri asociate cu gresii, marne rosii si argile verzui cu intercalatii de argile. Marnele si argilele se caracterizeaza prin continutul ridicat de oxizi acizi : SiO2, Al2O3, Fe2O3.

Cariera de ghips de la Pucioasa este situata in vecinatatea vestica a orasului Pucioasa, in zona dealurilor subcarpatice. Altitudinea carierei este in medie de 500m. Ghipsul este o roca sedimentara, formata pe fundul bazinelor marime prin precipitare. Din punct de vedere chimic, ghipsul este sulfat de calciu hidratat ( CaSO4 · 2H2O ).

Asigurarea cu unitati primare (combustibil, energie electrica, abur apa industriala) , unitati secundare (apa recirculata, aer comprimat,deseuri recirculate).

Se iau in considerare urmatoarele aspecte :

Existenta unei surse de energie electrica in apropiere sau posibilitatea utilizarii altor surse de energie sub forma de combustibil, dar si disponibilitatea pentru utilizarea acestor surse pentru prezent si viitor ; sau se ia in discutie distanta de la care trebuie trasportata energia (sub diverse forme).

Sursa de apa curenta este necesara existenta unei surse de apa in apropierea investitiei proiectate si acestea trebuie sa indeplineasca urmatoarele conditii :

Pietele de desfacere a produselor:

Cand se are in vedere un anumit teritoriu drept piata de desfacere al produsului fabricat, se tine cont de costurile necesare desfacerii produsului pe piata din costul total de productie.

La 30 de km de Targoviste si inca 60 de km pana la Bucuresti, acest fapt se doreste a fi o oportunitate pe piata semifabricatelor produse la Fieni.

Cai de acess si mijloacele de transport:

Accesul se poate face pe calea ferata, distanta Bucuresti-Fieni fiind de 107 km, iar Targoviste-Fieni de 25 km sau rutier pe DN 71, distanta Bucuresti-Fieni fiind de 115 km iar Targoviste-Fieni de 25 km Aceasta regiune se intinde de la limita dintre munte si dealuri, la nord, pana inspre Pucioasa, unde o culme de inaltimi masive si impadurite stau ca hotar la sud ; catre vest inainteaza pana la cumpana de ape intre Raul Alb si Valea Vucanii, iar spre est se marginenste cu bazinul Cricovului.

Natura terenului :

Se are in vedere alegerea unui teren cu rezistenta foarte buna, deoarece in cadrul institutiei proiectate, se folosesc si utilaje cu grad de vibrare la functionare ridicat, utilaje cu masa constructiva mare, astfel ca trebuie sa se ia in considerare si asigurarea spatiului fizic necesar desfasurarii activitatii de productie. Alte aspecte importante din punct de vedere al naturii terenului sunt relieful, formele, dimensiunile si conturul, posibilitatea de extindere ulterioara a investitiei.

Orasul Fieni este situat in zona subcarpatica, in interfluviul dintre raurile Ialomita si Ialomicioara. Situat in partea de nord a judetului Dambovita, se afla la 10 km de comuna Moroieni

Conditii climatice si seismice :

Se iau in cosiderare urmatorii factori, inundabilitatea terenului pe care se face amplasarea, directia vanturilor, intensitatea si frecventa acestora. Pentru a se realiza analiza amplasarii unitatii de productie in functie de directia vanturilor din zona aleasa, se va alcatui o roza a vanturilor pentru aceasta zona. Se obtin astfel informatii asupra directiile cu turbulente maxime si in functie de rezultatele obtinute si de plasarea zonei rezidentiale se alege suprafata de amplasare a fabricii.

Factori social - politici :

Forta de munca - se tine cont de existenta fortei de munca, gradul de pregatire, de numarul de solicitanti de locuri de munca disponibile, de gradul de dezvoltare zonal.

Amplasarea in raport cu zonele rezidentiale - se realizeaza astfel incat sa permita dezvoltarea ulterioara atat a zonele rezidentiale cat si a obiectivului industrial, sa se respecte zona de protectie sanitara si sa se asigure distantele optime pentru transportul de la locuita la fabrica a angajatilor.

Depozitarea deseurilor - eliminarea de noxe si alte emisii.

Respectarea normelor de protectie a mediului - depozitarea deseurilor, evacuarea emisiilor, ale fabricii, trebuie sa se incadreze in anumite norme de protectie a mediului prevazute in legislatie. Pentru respectarea prevederilor privind emisiile in atmosfera, instalatiile de lucru sunt prevazute cu dispozitive de desprafuire performante.

Factorii enumerati au fost luati in considerare si respectati la amplasarea in spatiu a fabricii proiectate.

Fig. 2. Harta administrativa a judetului Dambovita.

4. Stabilirea fluxului tehnologic :

Criterii de selectie :

La alegerea fluxului tehnologic trebuie avute in vedere urmatoarele caracteristici ale procesului de fabricatie, cum ar fi : diversitatea si complexitatea proceselor tehnologice, conditiile de lucru specifice, consumuri mari de materii prime si de energii primare.

Pentru ca procesul tehnologic ales sa fie convenabil economic, calitativ, optim presupune respectarea unor principii tehnologice :

Simplitatea procesului - numarul minim de operatii, se evita fazele de fabricatie anexe cu recirculari, reconditionari de procese.

Flexibilitatea procesului - fluxul tehnologic sa permita modificarea rapida si schimbarea sortimentului in functie de cerintele pietei.

Continuitatea procesului - se prefera procese continue.

Stabilitatea procesului - astfel nu va necesita supravegheri continue, stabilizarii fluxului.

Dificultati tehnice minime - daca apar dificultati, se stabileste metodologia stabilizarii fluxului.

Consumuri specifice minime - consumuri specifice de materii prime. Materiale, combustibil, energie, manopera se doreste a fi minime.

Criterii privind materiile prime si materialele - se aleg procese care nu necesita materii prime, materiale greu de procurat, se specifica posibilitatile de inlocuire a unor materii deficitare, se cer materii prime calitative.

Manipularea materiilor prime, auxiliare - procese cu pierderi minime in timpul transportului

Siguranta in exploatare - reducerea la minimum a posibilitatilor de avarii, explozii, emanatii toxice, poluare, pericol de coroziune etc.

Automatizarea, robotizarea - asigura productivitate crescuta, se asigura un optim economic.

Aspecte prioritare la alegerea fluxului tehnologic sunt :

5 . Alegerea schemei fluxului tehnologic :

Fluxul de fabricatie reprezinta succesiunea logica, sistematica a tuturor proceselor si operatiilor care contribuie la realizarea produselor. Cele doua moduri de reprezentare ale fluxului tehnologic sunt : pe operatii si pe utilaje.

In reprezentarea fluxului de fabricatie pe operatii nu se trec operatiile de trasport, dozaj, depozitare.

5.1. Fluxul tehnologic pe operatii :

a) Obtinerea materiilor prime si auxiliare:

Materiile prime necesare pentru obtinerea cimentului sunt calcarul si marna. Calcarul se obtine din cariera de la Lespezi, situata la cca 24 Km N de fabrica, in partea sudica a masivului Bucegi. Marna se exploateaza din cariera de marna si argila Malu Rosu, aflata la cca 1 Km de fabrica, in partea vest.

Cariera Lespezi se caracterizeaza printr-un relief montan accidentat, cu pante abrupte avand altitudinea medie 1300 m. Cariera de calcar Lespezi este situata la 30 km nord de orasul Fieni, pe partea dreapta a raului Ialomita. Din punct de vedere geologic, zacamantul de calcar Lespezi este situat in sectorul sudic al Unitatii Centrale a Carpatilor Orientali (Leaota - Bucegi - Piatra Craiului).

Exploatarea calcarului in cariera Lespezi se face prin metaoda treptelor descendente joase, cu inaltimi de 10-20 m. Productia anuala este de cca 1,5 mil. tone calcar.

Fluxul tehnologic de exploatare a calcarelor in cariera Lespezi, cuprinde urmatoarele faze:

o derocarea primara a calcarelor pana la dimensiuni de 1000 mm, prin explozii in gauri forate cu foreze tip FC 250 si FC 60, verticale sau inclinate la 700 fata de front si in galerii de minare pentru deschiderea treptelor superioare;

incarcarea calcarului derocat cu excavatoare tip EK 4,6 si DEMAG;

o transportul calcarului de la fronturile de lucru cu autobasculante tip Belaz de 40t. De aici, fluxul se poate desfasoara in 2 variante:

deversarea calcarului pe 2 rostogoale, incarcarea de la baza acestora (cota + 1230 m) si transportul la concasorul giratoriu tip KKD 1200

preconcasarea calcarului la dimensiuni de 0-160 mm si stocarea acestuia intr-un siloz de capacitate utila 7500 t, de unde printr-un releu de benzi se transporta la Pucheni. Concasorul este dispus la cota + 1230 m si deserveste treptele din zona mediana a zacamantului - tr. + 1330 m, + 1350 m, + 1370 m.

pentru calcarul din treptele superioare (+ 1535 m, + 1630 m, + 1650 m) ale zacamantului, la cota + 1530 m este un al doilea concasor tip KKD 1200, de 1000 t/h de unde printr-un transportor metalic si 2 benzi transportoare este varsat pe un rostogol si e preluat printr-un tunel de extractie. De aici, materialul este varsat printr-un releu de benzi de cca. 186 m, pe releul principal de benzi Lespezi .

Carieara de marna si argila Malu Rosu cuprinde depozite sedimentare de varsta cretacica, constand in intercalatii de nisipuri asociate cu gresii, marne rosii si argile verzui cu intercalatii de argile. Marnele si argilele se caracterizeaza prin continutul ridicat de oxizi acizi : SiO2, Al2O3, Fe2O3.

Cariera este situata la sud-vest de orasul Fieni, la cca. 1 km de fabrica. Zacamantul de marne si argile Malu Rosu se afla situat pe versanul drept al vaii Ialomicioara si este constituit din marne rosii sevoniene, argile rosii si vargate, dispuse astfel:

- la partea sudica a zacamantului: gresii nisipoase si nisipuri galbui, gresii calcaroase si argile cenusii-verzui;

- la partea centrala - marne de culoare rosu-caramiziu, marne cenusii;

- la partea nordica - argile rosii si argile vargate.

In zacamant sunt deschise 4 trepte de exploatare, active la ora actuala fiind treptele de la cotele + 560 m, + 535 m, + 510 m, + 500 m.

Cantitatea anuala de marna exploatata este de cca. 500.000 t/an.

Fluxul tehnologic de exploatare in cariera de marna Malu Rosu cuprinde:

derocarea primara a marnelor si argilelor cu explozivi amplasati in gauri de foreze - realizate cu foreza FC 60 sau direct cu cupa excavatorului;

incarcarea materialului derocat cu excavatoare EKG 4,6 in autobasculante Belaz de 28 si 30 t;

transportul materialului la statia de concasare amplasati la cota + 515 m;

concasarea marnei pana la dimensiunea de 0-30 mm cu 2 concasoare tip Wedag, de capacitate 100 t/h;

- transportul materialului concasat la hala de materii prime a fabricii printr-un releu de benzi transportoare.

Cariera de ghips de la Pucioasa este situata in vecinatatea vestica a orasului Pucioasa, in zona dealurilor subcarpatice. Altitudinea carierei este in medie de 500m. Ghipsul este o roca sedimentara, formata pe fundul bazinelor marime prin precipitare. Din punct de vedere chimic, ghipsul este sulfat de calciu hidratat ( CaSO4 · 2H2O ).

Cariera este situata la cca. 6 km de fabrica, la extremitatea vestica a orasului Pucioasa, pe versantul stang al vaii Ialomita. Accesul la cariera se realizeaza pe un drum de exploatare de cca. 1 km lungime, ce se ramifica din drumul national, Targoviste - Sinaia.

Complexul gipsifier care constituie zacamantul cuprinde argile vinete-negricioase, argile cenusii, ghips, alternante de argile si ghipsuri si intercalatii gipsifere sau de gresii.

Cantitatea anuala de ghips exploatata este de cca. 70.000 t.

Fluxul tehnologic de exploatare a gipsului in cariera de la Pucioasa, cuprinde urmatoarele faze:

- derocarea primara a gipsului cu explozivi, in gauri de foreze realizate cu instalatii de foraj de tip FC 60;

- derocarea secundara a blocurilor agabaritice cu perforatorul CP 19;

- incarcarea gipsului derocat cu excavatoarele S 1203, E 1203, E 1250 si castor;

- transportul gipsului la statia de concasare situata la cota + 403 m;

- concasarea gipsului in concasorul cu ciocane tip Titan II, de capacitate 60 t/h;

- transportul gipsului concasat la silozul din cariera, pe banzi transportoare.

Treptele in care se face in prezent exploatarea sunt situate la cotele + 480 m, + 490 m, + 500 m, + 515 m, + 525 m.

Pentru toate carierele, derocarea rocilor se face prin procedeul mecanic ( derocarea cu excavatoare de capacitate mare ) sau derocare cu ajutorul explozivilor. Doar in cazul carierelor de calcar se utilizeaza derocarii cu explozivi, deoarece duritatea calcarului. Pregatirea fronturilor in care urmeaza sa se execute impuscaturile, se refera la efectuarea gaurilor de foreza sau perforator, curatirea taluzelor de pe care pot cadea roci care ar putea accidenta muncitorii si incarcarea efectiva a frontului cu explozivi. Incarcarea fronturilor reprezinta operatia de umplere a gaurilor de foreza sau perforator cu explozivii, in anumite cantitati si combinatii. Materialul rezultat in urma impuscaturilor este incarcat cu excavatoarele in autobasculante de capacitate mare ( 27÷50 tone in carierele de la Lespezi si Malu Rosu respectiv 16 tone in celelalte cariere ).

Fig.3. Gaura de foreza folosita

pentru impuscaturi.

Fig.3. Gaura de foreza folosita

pentru impuscaturi.

Transportul rocilor se realizeaza prin sisteme combinate, in functie de diferenta de nivel, distanta, caracteristice drumului si costuri, astefel :

Halda de calcar de la Pucheni are o capacitate de depozitare de 160.000 t calcar si este amplasata intre raul Ialomita si linia CFR.

Aceasta constituie un depozit tampon ce poate asigura functionarea fabricii la capacitate, timp de 1 luna.

De la Pucheni la fabrica, transportul calcarului se face pe cale ferata ingusta, ecartament 760 mm, pe o distanta de 15 km. Materialul e transportat in garnituri de 330 t, cu vagoane CFR de capacitate 33 tone.

b) Pregatirea materiilor prime

![]() Sortarea si concasarea

calcarului :

Sortarea si concasarea

calcarului :

Sortarea si reconcasarea calcarului se realizeaza in incinta halei concasoarelor, situata in perimetrul fabricii - zona de nord.

Produsul obtinut in urma fazei de sortare si reconcasare este calcarul concasat de granulatie 0-25 mm care intra in procesul de fabricatie a cimentului. Cantitatea lunara realizata este de cca. 120.000 tone.

Procesul de fabricatie:

Garniturile de calcar sunt tractate la linia de descarcare, in vederea bascularii in buncarul comun, cu macarale, instalate pe poduri rulante.

Din buncarul comun, calcarul poate fi extras pe 2 ramuri(A si B), aferente celor 2 sortatoare.

Fluxul tehnologic este identic pentru cele 2 ramuri si decurge astfel:

- extractia din buncarul comun prin cele 14 cutii vibratoare

- alimentarea sortatorului de capacitate 400 tone/ora prin 3 benzi transportoare

- evacuarea materialului sortat si dirijarea in functie de sortul obtinut.

![]() Uscarea marna :

Uscarea marna :

Marna este al doilea component de baza in fabricarea amestecului de materii prime, care aduce in principal, oxizii acizi: SiO2, Al2O3, necesari combinarii cu partea bazica din calcar.

Marna exploatata in cariera, si haldata in depozitul de materii prime are o umiditate de 10- 18%, astfel incat, pentru a fi mai usor depozitata si extrasa, se impune o uscare a acesteia pana la o umiditate de max. 10%

Uscarea marnei se realizeaza in uscatorul cu tambur rotativ amplasat intr-o hala acoperita aflata in perimetrul fabricii, in partea de nord- est. Cantitatea lunara de marna uscata este cca.40.000 tone.

Procesul de fabricatie:

Marna concasata din Malu- Rosu este depozitata cu ajutorul benzii transportoare in hala de materii prime, fiind distribuita de-a lungul acesteia cu ajutorul podului rulant cu graifer.

Din hala de materii prime, marna umeda poate fi alimentata in uscatorul tambur printr-un releu de benzi transportoare sau poate fi depozitata direct in silozurile de marna (cazul in care marna nu necesita uscare).

In uscatorul de marna, tip rotativ, de capacitate 130 tone/ora, are loc uscarea marnei pana la o umiditate de max. 10.5 %; combustibilii utilizati la ardere pot fi: pacura sau gazele.Uscatorul este dotat cu echipament interior pentru activarea schimbului de caldura dintre gazele arse si material.

Materialul astfel uscat este preluat de un releu de benzi transportoare si depozitat la cele 2 silozuri de marna.

![]() Macinarea -

omogenizarea fainii:

Macinarea -

omogenizarea fainii:

Macinarea - omogenizarea fainii se realizeaza in incinta atelierului de preparare materii prime situat in perimetrul fabricii, in zona de nord- est.

Produsul acestei faze de fabricatie este faina - un material pulverulent, fin macinat obtinut prin macinarea unui amestec de calcar, marna si pirita, in cantitati corespunzator dozate.

Procesul de fabricatie

Materiile prime principale - calcarul si marna, impreuna cu adaosul de corectie - pirita, se extrag din silozurile de depozitare cu ajutorul forezelor cu 6 brate si se dozeaza gravimetric, prin cintarire cu un sistem de dozare cu banda.

Amestecul brut de materii prime traverseaza turnul de uscare si apoi ajunge in moara, unde are loc procesul de macinare, concomitent cu procesul de uscare, astfel incat la iesire produsul finit are umiditatea 1%.

Materialul macinat este evacuat din moara si e preluat de 2 elevatoare cu care se alimenteaza cele 2 separatoare centrifugale, unde se realizeaza separarea partilor fine de cele grosiere. Partea fina este preluata de rigole si transportata mecanic cu elevator Beumer, la silozurile de depozitare/ omogenizare. Faina, la intrarea in silozul de depozitare e imprastiata radial de un deflector.

Omogenizarea fainii are loc in silozurile de omogenizare, amplasate deasupra silozurilor de depozitare.

Omogenizarea se incheie in timpul extractiei fainii pentru consum, care se face concomitent si in cantitati egale din cele 2 silozuri. Astfel se produce o combinare a fluxurilor de faina introduse in silozuri, cu efect de netezire a variatiilor de compozitie si de definitivare a omogenizarii.

Traseul gazelor arse provenite de la cuptor este urmatorul:

- gazele sunt aspirate de un ventilator de gaze arse VRA/ VRB si se ramnifica in doua: o parte este racita la turnul de umezire si se depolueaza la electrofiltru, iar cealalta parte este refulata spre moara de faina la o temperatura de 200- 300 C si sunt absorbite de ventilatorele turn uscare si moara, in vederea uscarii materialului si a desprafuirii instalatiei.

![]() Macinarea combustibil solid :

Macinarea combustibil solid :

Combustibilul solid utilizat pentru arderea in cuptorul rotativ este cocsul de petrol sau carbunele. Aceste tipuri de combustibili sunt aduse in fabrica in vagoane CFR. Depozitarea combustibililor se realizeaza intr-un depozit deschis. Descarcarea din vagoane se face cu graifere montate pe poduri rulante. Haldele din depozit se formeaza prin depunerea combustibilului cu graiferele pe toata suprafata si tasarea in straturi succesive cu buldozerul. Combustibilul este preluat din depozit cu grefiere si depus in buncare care dozeaza materialul ce urmeaza sa fie preluat de banda de transport cu covor de cauciuc. De pe banda de transport carbunele ajunge in buncare ( cate unul pentru cocs si carbune). De aici carbunele este extras si dozat cu ajutorul transportoarelor cu lant care descarca materialul pe un sneck dublu, care are rolul de a afana materialul si de a impiedica patrunderea aerului fals in moara.

Macinarea si uscarea cocsului/carbunelor au loc in moara verticala cu role. Materialul intrat in moara are umiditatea de 10 - 17% iar granulatia de max. 80 mm. La iesirea din moara, umiditatea materialului este de maxim 1% iar finetea de macinare este de maxim 1 mm. Gazele calde utilizate pentru uscare sunt recuperate de la schimbatorul de caldura si au continut redus de oxigen. Temperatura gazelor la intrare in moara trebuie sa fie mai mica de 330sC.

Din moara gazele cu praf, antrenate de ventilatorul morii ajung intr-un filtru cu saci unde se face separarea gazelor de praful de cocs/carbune. Praful de combustibil este descarcat din filtru cu ajutorul celor doua transportoare elicoidale in buncarul de dozare de la cuptor. Praful este descarcat in instalatia de dozare de unde este transportat pneumatic pana la cuptor prin actiunea unei suflante.

c) Arderea fainii:

Procesul de ardere a fainii in vederea obtinerii clinkerului are loc in cuptorul rotativ, situat in partea de est a fabricii.

Produsul finit al acestei faze de fabricatie este clincherul, un material granular de culoare gri- negru - semifabricat de baza al cimentului - obtinut prin arderea cel putin pina la sinterizare a amestecului brut.

Clincherul Portland este un material hidraulic care rezulta prin arderea unui amestec de materii prime in proportii stabilite precis, continand oxid de calciu, dioxid de siliciu, trioxid de aluminiu, dioxid de fier si alte minerale in calitatii mici. Clincherul folosit la fabricarea cimentului trebuie sa contina cel putin 2/3 din masa de silicat de calciu, oxid de aluminiu, oxid de fier si alti oxizi. Continutul in MgO < 5% din masa.

Faina rezultata parcurge schimbatorul de caldura - cu suspensie dubla in 4 trepte - apoi, circula in contra-curent cu gazele arse de la cuptor, preincalzindu-se treptat de la cca. 60 C la intrarea in schimbator, pina la 720 C. La iesire, suferind astfel, un proces de transformari fizico - chimice in urma carora faina este partial decarbonatata si are o temperatura de cca. 800 C. Faina se deplaseaza in cuptor in contracurent cu gazele de ardere fierbinti, parcurge zone cu temperaturi din ce in ce mai ridicate si sufera un proces de transformari chimice si fizice care conduc la obtinerea clincherului. La circulatia prin cuptor faina ajunge in faza lichida in proporie de 20-30% la temperatura de 1450sC.

Clincherul format in cuptor cade pe racitorul gratar prin curgerea gravitationala si ajunge aici la temperatura de cca 70sC.

Combustibilul necesar arderii este introdus in cuptor printr-un arzator, fiind suflat cu aer comprimat. Se utilizeaza pentru ardere: gaze naturale, pacura, cocs de petrol sau carbine ori combinatii ale acestora, in functie de disponibilitati.

Racirea clincherului are loc in racitorul gratar, unde temperatura scade pana la 72 C + t mediu ambiant.

d) Macinarea cimentului :

Cimentul este un material anorganic (liant hidraulic) macinat fin, care in amestec cu apa formeaza o pasta care face priza si se intareste datorita reactiilor chimice si procesului de hidratare si care, dupa intarire isi mentine rezistenta si stabilitatea in orice conditii.

Macinarea cimentului se realizeaz in mori cu bile cu circuit inchis.

In functie de sortimentul de ciment cerut, materialele introduse la macinare sunt:

- clincher si ghips( adaos regulator de priza) - pentru cimentul tip I;

- clincher, ghips si adaosuri hidraulice( zgura, tras, calcar) - pentru cimentul tip II.

Componentele sunt transportate pe benzi de transport si deversate pe banda colectoare care alimenteaza moara de ciment :

![]() Ghipsul transportat auto in fabrica este deversat la

buncarul conic si e preluat de un transportor metalic cu placi, o banda

transportoare de cauciuc si un elevator cu lant; in continuare, gipsul este

preluat de un sistem de benzi transportoare si depozitat la silozurile

morilor.

Ghipsul transportat auto in fabrica este deversat la

buncarul conic si e preluat de un transportor metalic cu placi, o banda

transportoare de cauciuc si un elevator cu lant; in continuare, gipsul este

preluat de un sistem de benzi transportoare si depozitat la silozurile

morilor.

![]() Adaosurile utilizate la macinare -zgura/ trasul -

datorita transportului in vagoane deschise, necesita uscarea pina la o

umiditate de max. 4.5%.

Adaosurile utilizate la macinare -zgura/ trasul -

datorita transportului in vagoane deschise, necesita uscarea pina la o

umiditate de max. 4.5%.

Zgura haldata se alimenteaza in buncarele uscatoarelor cu podul rulant, de unde se extrage si se dozeaza cu alimentatoare cu disc. Aci are loc dozarea si trasportul in continuare la palnia de alimentare a uscatoarelor. Uscatorul de zgura este un tambur rotativ, amplasat pe postamente de beton, actionat de motoare electrice. Uscatorul este montat inclinat la 4s pentru a permite circulatia si evacuarea materialului supus uscarii. Uscarea are loc la temperatura de cca 1000sC. Zgura este preluata la iesirea din uscator de o banda si transportata la dozatoare.

Clincherul si adaosurile de macinat, depozitate in silozurile, respectiv buncarele de alimentare a morilor de ciment, sunt extrase si dozate astfel: volumetric pentru morile de ciment MC 9,10 si gravimetric pentru MC 8. Componentele astfel dozate sunt preluate de relee de benzi transportoare si, apoi sunt deversate pe banda colectoare ce alimenteaza morile de ciment.

Macinarea clincherului si adaosurilor dozate, conform retetei de fabricatie ceruta, se realizeaza in moara tubulara cu bile, compartimentata in 2 camere. La iesirea din moara, cimentul este preluat de o rigola pneumatica si e transportat la un elevator vertical, de unde printr-o rigola pneumatica ajunge la separatorul dinamic, unde are loc separarea granulelor fine, de cele grosiere.

Cimentul este preluat in continuare de 2 rigole pnumatice si transportat la silozuri. Granulele fine ajung in silozurile ciment cu ajutorul unui releu de benzi iar granulele grosiere se reintorc in moara, se reia astfel procesul de macinare.

Intrucat la macinare o cantitate insemnata din energie se transforma in caldura morile sunt prevazute cu un sistem de racire prin pulverizare cu apa situat in a doua camera a morii aproape de ecranul de evacuare.Aceasta instalatie porneste cind cimentul atinge la iesirea din moara 105°C.

Moara este desprafuita de electrofiltru.

e) Procesul de separare :

Dupa evacuarea materialului din moara acesta este preluat de un snec, trimis in rigola moara-elevator si de aici in elevator. Din elevator materialul ajunge in rigola elevator-separator si apoi in separator. Separatorul este dinamic cu 6 cicloneti.

Reglarea finetei la separare se face prin modificarea turatiei discului de imprastiere al separatorului si depresiunea realizata de turbina ventilatorului separatorului.

In afara de moara restul fluxului este desprafuit de filtrul cu saci.

Materialul grosier se reintoarce in moara si este introdus in pilnia morii impreuna cu materialul proaspat.

Materialul grosier este cintarit cu un cintar Schenck pentru a realiza un echilibru in macinare: Proaspat + gris = constant.

Materialul fin separat in cicloneti este colectat in doua rigole si deversat pe benzile releului de transport ciment.

Din cimentul separat de cicloneti se preleveaza o proba medie pentru determinarea suprafetei specifice Blaine (cm2/g) de catre laborator.

f) Expeditia cimentului :

Cimentul este insilozat in silozuri de beton de capacitate mare. Extractia cimentului din silozuri este diferentiata de forma in care se vinde produsul, respective insacuit sau vrac. Alta particularitate este conditionata de tipul mijlocului de transport, respective transport auto sau CFR.

Extractia cimentului din silozuri - fiecare siloz in care este depozitat ciment, are la partea inferioara 4 guri de extractie prevazute suplimentar cu instalatii de fluidificare cu aer comprimat. Inchiderea si deschiderea gurilor de extractie se face cu sibere, ventile cu con si clapete fluture. Transportul din silozuri se realizeaza cu rigole pneumatice, elevator vertical cu cupe si rigole pneumatice transversale.

Insacuirea cimentului : Cimentul depozitat de elevatoare in buncarele tampon este extras pentru alimentarea masinilor de insacuit. Se folosesc masini de insacuit cu 14 si 8 guri pentru saci. Masa medie a unui sac cu ciment este 50 kg. De la masina de insacuit, sacii ajung pe sisteme de benzi de transport la platformele de incarcare auto si CFR.

Livrarea cimentului vrac: Cimentul extras din silozuri este transportat pneumatic la un buncar cantar. Incarcarea in mijlocul de transport se realizeaza printr-o instalatie telescopica care se etanseaza la dispozitivul de incarcare a cisternei (auto sau CFR).

FLUXUL TEHNOLOGIC :

Expeditie ciment

![]()

![]()

Vrac Saci

5.2. Fluxul tehnologic pe utilaje :

Calcarul extras din cariera de la Lespezi este supusa procedeului de concasare cu concasoare giratorii, dupa care se realizeaza operatia de uscare cu ajutorul uscatoarelor rotative. Cu ajutorul unor benzi de releu cantitatea de calcar sunt imagazinate intr-un siloz, pentru a fi supus proceselor de sortare si reconcasare, dupa care sunt trasferate in buncarele propriu-zise de calcar din fabrica.

Zacamantul de marne si argile Malu Rosu se afla situat pe versanul drept al vaii Ialomicioara si este constituit din marne rosii sevoniene, argile rosii si vargate. Fluxul tehnologic in cariera de marna Malu Rosu cuprinde:

derocarea primara a marnelor si argilelor cu explozivi amplasati in gauri de foreze - realizate cu foreza FC 60 sau direct cu cupa excavatorului;

incarcarea materialului derocat cu excavatoare EKG 4,6 in autobasculante Belaz de 28 si 30 t;

transportul materialului la statia de concasare amplasati la cota + 515 m;

concasarea marnei pana la dimensiunea de 0-30 mm cu 2 concasoare tip Wedag, de capacitate 100 t/h;

transportul materialului concasat la hala de materii prime a fabricii printr-un releu de benzi transportoare.

Mai jos sunt prezentate operatiile tehnologice de obtinere a cimentului portland din punct de vedere al utilajelor folosite :

a) Sortarea si concasarea calcarului :

Produsul obtinut in urma fazei de sortare si reconcasare este calcarul concasat de granulatie 0-25 mm care intra in procesul de fabricatie a cimentului.

Vagonetii de calcar sunt tractate la linia de descarcare, in vederea bascularii in buncarul comun, cu macarale Demag, instalate pe poduri rulante.

Din buncarul comun, calcarul poate fi extras pe 2 ramuri.

Fluxul tehnologic este identic pentru cele 2 ramuri si decurge astfel:

- extractia din buncarul comun prin cele 14 cutii vibratoare

- alimentarea sortatorului de capacitate 400 tone/ora prin 3 benzi transportoare

- evacuarea materialului sortat si dirijarea in functie de sortul obtinut, astfel:

= sortul 40-120 mm este preluat de benzi rulante si depozitat la silozul de calcar, pentru fabricatia varului ;

= sortul 0-40 mm este preluat de benzi transportoare si concasat la cele 2 concasoare tip Wedag, pina la dimensiunea 0-25 mm si, apoi este dirijat prin benzi transportoare reversibile, fie la silozurile de calcar de la moara de faina, fie la hala de materii prime.

b)Uscarea marna :

Marna este al doilea component de baza in fabricarea amestecului de materii prime. Uscarea marnei se realizeaza in uscatorul cu tambur rotativ amplasat intr-o hala acoperita.

Marna umeda, depozitata in hala de materii prime, poate fi alimentata in uscatorul tambur printr-un releu de benzi transportoare sau poate fi depozitata direct in silozurile de marna (cazul in care marna nu necesita uscare).

Uscatorul este dotat cu echipament interior pentru activarea schimbului de caldura dintre gazele arse si material.

Materialul astfel uscat este preluat de un releu de benzi transportoare si depozitat la cele 2 silozuri de marna.

c) Macinarea - omogenizarea fainii:

Materiile prime principale - calcarul si marna, impreuna cu adaosul de corectie - pirita, se extrag din silozurile de depozitare cu ajutorul forezelor cu 6 brate si se dozeaza gravimetric, prin cintarire cu un sistem de dozare cu banda tip Schenk.

Amestecul brut de materii prime traverseaza turnul de uscare si apoi ajunge in moara, unde are loc procesul de macinare, concomitent cu procesul de uscare. Din moara materialul macinat este evacuat fiind astfel preluat de 2 elevatoare cu care se alimenteaza cele 2 separatoare centrifugale, unde se realizeaza separarea partilor fine de cele grosiere. Partea fina este preluata de rigole si transportata mecanic cu elevator Beumer, la silozurile de depozitare/ omogenizare.

Omogenizarea fainii are loc in silozurile de omogenizare, amplasate deasupra silozurilor de depozitare, intre ele, aflandu-se instalatia de omogenizare prin curgere gravitationala.

d) Macinarea combustibil solid:

Combustibilul solid este adus in fabrica in vagoane CFR. Depozitarea combustibililor se realizeaza intr-un depozit deschis. Descarcarea din vagoane se face cu graifere montate pe poduri rulante.

Macinarea si uscarea cocsului/carbunelor au loc in moara verticala cu role.

e) Arderea fainii:

Procesul de ardere a fainii in vederea obtinerii clincherului are loc in cuptorul rotativ.

Faina extrasa din cele 2 silozuri prevazute cu rigole de fluidizare, extractoare si rigole de evacuare este transportata pneumatic la buncarele cantarelor tip Schenk. Faina este dozata prin intermediul dozatoarelor gravimetrice tip Schenk si este transportata mecanic la schimbatorul de caldura cu elevatorul tip Beumer.

Clincherul format in cuptor cade pe racitorul gratar prin curgerea gravitationala si ajunge aici la temperatura de cca 70sC.

Racirea clincherului are loc in racitorul gratar, unde temperatura scade pana la 72 C + t mediu ambiant. Racitorul gratar este format dintr-un sistem KIDS-IKN si 3 gratare inclinate la 3 C. Aerul de racire este asigurat de 9 ventilatoare, asigurindu-se astfel si aerul necesar combustiei. Clincherul astfel racit este evacuat printr-un concasor cu ciocane, apoi este preluat de un transportor cu cupe tip Beumer si depozitat cu un releu de benzi la silozurile de depozitare.

f) Macinarea cimentului:

Macinarea cimentului se realizeaz in mori cu bile cu circuit inchis.

Clincherul si adaosurile de macinat, depozitate in silozurile, respectiv buncarele de alimentare a morilor de ciment, sunt extrase si dozate astfel: volumetric pentru morile de ciment MC 9,10 si gravimetric pentru MC 8. Componentele astfel dozate sunt preluate de relee de benzi transportoare si, apoi sunt deversate pe banda colectoare ce alimenteaza morile de ciment.

Moara tubulara cu bile este prevazuta cu 2 compartimente. La iesirea din moara, cimentul este preluat de o rigola pneumatica si e transportat la un elevator vertical, de unde printr-o rigola pneumatica ajunge la separatorul dinamic, unde are loc separarea granulelor fine, de cele grosiere.

Cimentul este preluat in continuare de 2 rigole pnumatice si transportat la silozuri.

g) Procesul de separare:

Dupa evacuarea materialului din moara acesta este preluat de un snec, trimis in rigola moara-elevator si de aici in elevator. Din elevator materialul ajunge in rigola elevator-separator si apoi in separator. Separatorul este dinamic cu 6 cicloneti.

h) Expeditia cimentului:

Extractia cimentului din silozuri este diferentiata de forma in care se vinde produsul, respective insacuit sau vrac. Alta particularitate este conditionata de tipul mijlocului de transport, respective transport auto sau CFR.

6. Calculul bilantului de materiale :

Bilantul de materiale reprezinta forma cantitativa sub care se exprima trasformarea materialelor intr-un proces tehnologic. Bilantul de materiale este corect intocmit daca suma materialelor intrate este egala cu suma materialelor iesite.

Bilantul de materii prime pentru obtinerea a 4500 t/an ciment aluminos s-a realizat pentru calcar si marna. La uscarea marnei, umditatea acestei scade de la 18% la 10.5%, pierderile la maruntire sunt de 10%, pierderii la macinare sunt de 23%.

Prezentarea bilantului de materiale se poate realiza atat sub forma de tabel, dar si sub forma diagramei Sankey.

Diagrama Sankey reprezinta un mod de prezentare pentru bilantul de materiale care corespunde intocmai fluxului pe operatii.

Tabelele urmatoare reprezinta bilantul de materiale pentru instalatia de producere a cimentului portland :

Tabel 1 : Bilantul materialelor intrate :

|

|

Intrari |

|

|

Nr.crt |

Materiale |

t/an |

|

1 |

Calcar |

5000 |

|

2 |

Marna |

1000 |

|

3 |

Adaosuri |

756.4 |

|

4 |

Σ |

6756.4 |

Tabel 2 : Bilantul materialelor iesite :

|

|

Iesiri |

|

|

Nr.crt |

Materiale |

t/an |

|

1 |

Ciment |

4500 |

|

2 |

H2O - PC |

477 |

|

3 |

CO2 - PC |

415.5 |

|

4 |

Pierderi tehnologice |

1363.9 |

|

5 |

Σ |

6756.4 |

7. Predimensionarea utilajelor :

7.1. Moara cu corpuri rostogolitoare libere , cu tambur rotativ :

Macinarea este procesul de maruntire realizat prin zdrobire si frecare de catre corpuri de macinare ( bile ) si blindaje in contact cu materialul.

Prin maruntire se urmareste modificarea dimensiunilor si granulozitatii de material, astfel ca operatiile procesului tehnologic sunt - clasare, sortare, amestecare, omogenizare, uscare - precum si transformarile fizice si chimice se produc in conditii optime.

Materiile prime folosite fi sub forma naturala ( pietris, nisip ), fie dupa o prelucrare complexa ( var, ipsos, ciment, gresie, argila ).

Macinarea cimentului reprezinta operatia finala in fabricarea cimentului. Produsul acestei faze de fabricatie este faina - un material pulverulent, fin macinat obtinut prin macinarea unui amestec de calcar, marna si pirita , in cantitati corespunzator dozate.

Tipurile de mori de larga utilizare pentru macinarea cimentului sunt morile cu bile. Morile depasesc 5 m in diametru si 15 m in lungime. Ele pot functiona in circuit deschis sa in circuit inchis.

Macinarea este procesul cu cel mai mare consum energetic din industria cimentului.

Procedee de maruntire :

Procesul discontinuu - macinarea se face in sarje, fiind folosit pentru productivitati mici, nedepasind cateva tone pe ora.

Procesul continuu in circuit deschis - in care materialul trece o singura data prin masina de macinare: la macinare fina in mori tubulare se foloseste procedeul in circuit deschis pana la cca 50 t/h daca macinarea se face intr-o singura treapta.

Procesul continuu in circuit inchis - la care masina de maruntire este urmata de o masina de clasare care separa materialul in doua fractiuni : refuzul care este introdus in masina de maruntire si produsul care urmeaza mai departe fluxul tehnologic. Acest proces realizeaza actualmente macinari fine pana la 300 t/h intr-un singur agregat.

Mori cu bile, cu tambur rotativ :

Morile cu tambur rotativ, cunoscute general sub denumirea de mori cu bile, se compun in esenta dintr-un tambur cilindric sau uneori cilindro-conic care se roteste in jurul axului sau orizontal. Tamburul este executat din tole de otel (de 10 - 60 mm grosime) si este inchis la ambele capete cu funduri de otel turnat. Materialele de maruntire (in general <25 mm) sunt introduse la un capat al morii, prin fusul tubular si evacuate fie prin fucus tambular din captul opus, fie prin fante periferice amenajate la mijloc sau la extremitatile morii. Tamburul mori este captusit pe interior cu placi de blindaj (de 15 - 60 mm grosime) executate - in functie de destinatia morii- de otel turnat sau forjat, din fonta dura, din silex, din portelan, din placi ceramice, din bazalt topit si uneori cauciuc.

In morile cu tambur cu macinare autogena se introduc bucati mari (300 - 400 mm diametru echivalent) din materialul de maruntit drept corpuri de macinare, adaugand insa uneori cantitati mici de bile din otel. Corpurile de macinare impreuna cu materialul de maruntit ocupa intre 20 si 40% din volumul util al morilor cu tambur.

Morile cu tambur rotativ prezinta urmatorele avantaje in exploatare :

- posibilitatea de a macina fin materiale avand aptitudini la macinare foarte diferite ;

- obtinerea unor productivitati ridicate, depasind 200 t/h, la finete inaintate de maruntire, caracterizate de exemplu printr-un reziduu de 10% pe sita de 0.0090 mm ;

- reglarea usoara a finetei de macinare a produsului ;

- mentinerea productivitatii la un nivel aproape constant prin completarea si reclansarea perioadica a corpurilor de macinare ;

- mentinerea productivitatii la un nivel aproape constant prin complexitatea si reclasarea periodica a corpurilor de macinare ;

- siguranta de exploatare ( fiabilitate) ridicata ; piesele metalice intrate accidental in interiorul morii nu produc avarii. Rezulta un grad de functionare extensiva mare (7500 - 7800ore/an).

Dezavantajele sunt urmatoarele :

- consumurile specifice de energie si de metal importante, in general intre 10 si 70 kWh/t respectiv intre 0.5 si 1.5 kg metal / t, in functie de aptitudinea materialului la macinare si gradul de finete cerut si de calitatea metalelor corpurilor de macinare ( oteluri si fonte ) intrebuintate ;

- gabarit si masa constructiva specifica mari, de unde rezulta costul ridicat al investitiei ;

- zgomot puternic in timpul functionarii, care necesita masuri speciale costisitoare, pentru combaterea lui.

Stabilirea diametrului si a lungimii morii, a turatiei si a puteri de antrenare :

Pentru determinarea puterii necesare antrenarii morii:

![]() [kW] (1)

[kW] (1)

in care :

C - coeficient de putere ce depinde de gradul de umplere a morii, masa corpurilor de macinare ;

G - greutatea totala a corpurilor de macinare [kN] ;

N - puterea necesara pentru antrenarea morii [kW].

![]() [kW] (2)

[kW] (2)

(3)

(3)

unde : d80 = 66.15 μm faina

D80 = 21.28 mm calcar

D80 = 13.59 mm marna

KB calcar = 11.61 kWh/tsc

KB marna = 9.45 kWh/tsc

Valoarile indicelui energetic de maruntire KB este exprimata in kWh/tsc (prin tsc se intelege « tona scurta « , 1 tsc = 907.185 kg).

In concluzie valorile pentru EB vor fi :

EB calcar = 11.94 kWh/t

EB marna = 9.80 kWh/t .

![]() [kW] (4)

[kW] (4)

(5)

(5)

![]() (6)

(6)

![]()

Se allege: C = 0.49

Motorul electric de antrenare va avea puterea de :

[kW] (7)

[kW] (7)

ηT = 0.96 - pentru reductor de viteza, cuplat cu motorul electric ;

ηR = 0.89 - pentru transmisia intermediara, pinion de antrenare si coroana dintata, fixata pe corpul morii.

Se alege un motor electric tip MIB X conform STAS 6587-79 pentru o putere de 1600 kW.

Stabilirea turatiei de functionare a morii :

Turatia critica care nu poate fi depasita si la care corpurile de macinare se rotesc solidar cu tamburul fara sa se desprinda este data de relatia:

[rot/min] (8)

[rot/min] (8)

Dar nf <ncr in care nf reprezinta turatia de functionare a morii.

Turatia de functionare a morii n se determina cu relatia:

[rot/min] (9)

[rot/min] (9)

[%] (10)

[%] (10)

![]()

Placile de blindaj protejeaza corpul morii impotriva uzurii. Ele sunt fixate cu suruburi si pot fi schimbate cand se sparg sau se uzeaza peste anumita valoare. Materialele folosite sunt otelul manganos si fonta inalt aliata cu crom. Pentru procedeul umed se mai folosesc blindaje din cauciuc, iar pentru uscat placi de bazalt topit.

Placile de blindaj se realizeaza in functie de zona pe care vor lucra : pentru tubul morii, pentru capacul morii sau pentru peretii despartitori.

Fig. 5. Moara de ciment cu doua camere de evacuare.

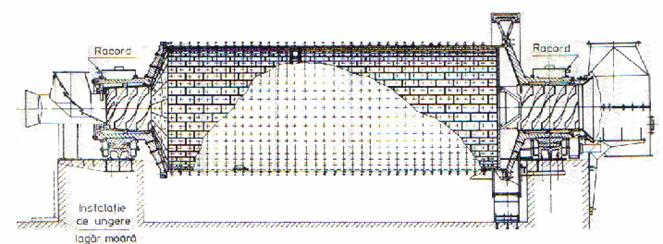

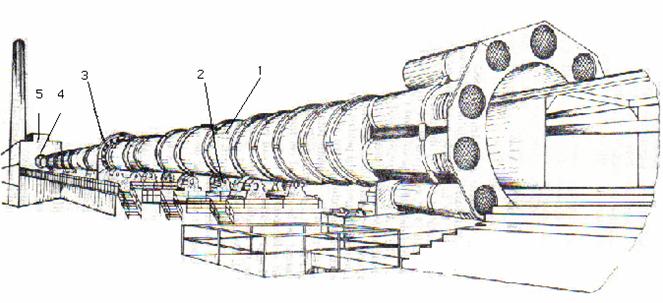

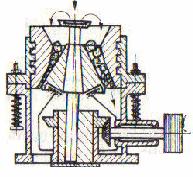

7.2. Cuptorul rotativ de clincherizare :

Agregatele cu tambur rotativ au aparut in 1885 pentru obtinerea cimentului aluminos si s-au dezvoltat foarte mult datorita aplicarii lor, ca unica solutie, in acest domeniu. De la primele cuptoare rotative utilizate la fabricarea cimentului, avand 1.8 - 2 m diametru, 20 - 25 m lungime si un debit de 30 - 54 t/24h, s-a ajuns la un cuptor avand diametrul de 6.9 m , lungimea de 260 m si debitul de peste 3000 t/24h, acesta fiin construit de firma Smidt ( Danemarca ). Aceste agregate sunt utilizate in prezent, atat pentru efectuarea unor procese fizice ( uscarea argilei, a azotatului de amoniu, racirea zgurei de furnal inalt, a clincherului de ciment etc. ), cat si pentru efectuarea unor procese termochimice ( obtinerea clincherului pentru ciment ).

In principiu, agregatul cu tambur rotativ este format dintr-un corp cilindric, montat cu un unghi mic fata de orizontala ( Fig.10.), in care se introduce materialul de prelucrat pe la capatul mai inalt. In contracurent ( mai des ), sau uneori in echicurent, cu materialul, se introduc gaze fierbinti ( in cazul cuptoarelor si uscatoarelor ) sau reci ( in cazul racitoarelor ). Utilajul are o miscare de rotatie continua, in jurul axei proprii, cu turatie redusa.

Diametrul cuptoarelor nu este intotdeauna constant. Exista si cuptoare care in diverse zone au diametru diferit. Zonele unui cuptor de ciment sunt : preincalzirea, uscarea, calcinarea si sinterizarea. Astfel mateialul are o viteza de inaintare neuniforma, se produc acumulari de material in zonele de trecere, ceea ce conduce la degradarea partiala a acestuia.

Lungimea cuptoarelor de ciment aluminos difera foarte mult in functie de procedeul tehnologic aplicat : uscat, semiuscat, semiumed si umed. In functie de lungimea cuptorului, se utilizeaza de la doua grupuri de sprijin pana la opt grupuri de sprijin.

Pentru evitarea poluarii si asigurarea tirajului in agregat, capetele tamburului sunt prevazute cu camere de capat cu sistem de etansare. Tamburul metalic este menajat impotriva temperaturii ridicate ( la cuptoare pente 1270 K ) cu ajutorul unui strat de caramida izolata combinat cu caramida refractara.

Fig. 6. Cuptorul rotativ de clincherizare :

1 - tambur ; 2 - grup de sprijin ; 3 - grup de actionare ; 4 - sistem de etansare ; 5 - camera de capat.

Elemente de calcul functional :

Predimensionarea cuptorului

![]() Suprafata de

topire:

Suprafata de

topire:

, [m2] (1)

, [m2] (1)

unde : ie - extractia specifica.

![]() ie = 1000 kg / m2*zi ie = 1 t /

m2·zi

ie = 1000 kg / m2*zi ie = 1 t /

m2·zi

P = 3600 [ t / zi ]

![]() [m2]

[m2]

Se considera raportul :

(2)

(2)

→

→ ![]() [m].

[m].

![]() [m].

[m].

![]() [m2].

[m2].

![]() Suprafata de

racire :

Suprafata de

racire :

(3)

(3)

Se alege :

![]()

![]() Suprafata de prelucrare :

Suprafata de prelucrare :

(4)

(4)

Folosind ![]()

![]() [m2].

[m2].

![]() Suprafata

totala a cuptorului :

Suprafata

totala a cuptorului :

![]() [m2] (5)

[m2] (5)

![]() [m2].

[m2].

![]() Sageata

boltii, s, este data de relatia :

Sageata

boltii, s, este data de relatia :

(6)

(6)

![]() [m2].

[m2].

Predimensionarea regeneratoarelor :

![]() Volumul camerelor regeneratoare :

Volumul camerelor regeneratoare :

(1)

(1)

![]() Aria zidariei regeneratoarului :

Aria zidariei regeneratoarului :

![]()

![]() (2)

(2)

Se alege : ![]()

![]() [m2]

[m2]

Ar = 72006 [m2].

![]() Suprafata radianta a ampilajului raportata la volumul,

f :

Suprafata radianta a ampilajului raportata la volumul,

f :

(3)

(3)

Se considera ca ampilajul se realizeaza in sistemul ' impletit ' , caramizile au dimensiunile : d0 * s0 * h = 250 mm * 80 mm * 120 mm , iar diametrul d al canalului este 0.11 m. De aici :

f = 15.2 m2/m3

![]() m3

m3

Vr=4737 [m3].

Dimensiunile liniare ale unui regenerator, considerand 3 perechi de regeneratoare :

![]() (4)

(4)

n - numarul de perechi de regeneratoare ,

n = 3

![]() ,

,

unde L - lungimea cuptorului.

Pentru simplificarea calculului se considera Lr= lr .

![]() h

= 1 m ;

h

= 1 m ;

hzi = 1.2 m

![]() (5)

(5)

![]() [m]

[m]

![]() [m]

[m]

[m].

[m].

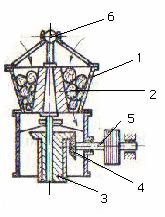

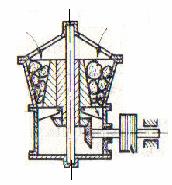

7.3 Concasoare conice ( Giratoare ) :

Concasoarele conice sunt masini grele de mare productivitate, destinate concasarii grosolane, mijlocii si marunte a materialelor de duritate mare si medie. Concasoarele giratorii realizeaza maruntirea materialului datorita apasarii continue a unui trunchi de con, care se roteste excentric intr-un alt trunchi de con gol. Ambele conuri au siprafetele netede sau striate.

Principalele tipuri constructive de concasoare conice sunt prezentate in figura 7. La aceste tipuri de concasoare, maruntirea materialului are loc in mod continuu prin comprimare (la care se adauga si efectele de incovoiere ), intre organele active ale masinii, conul exterior (fix) si conul interior (mobil).

a b c

Fig. 7. Tipuri constructive de concasoare conice :

a - concasor conic pentru maruntire grosolana, cu conul mobil suspendat ; 1 - conul fix ; 2 - conul mobil ; 3 - bucsa excentrica ; 4 - angrenaj conic ; 5 - arbore de actionare ; 6 - lagar pentru suspendarea conului mobil ; b - concasor conic pentru maruntire grosolana, cu axul fix ; c - concasor conic pentru maruntire mijlocie si marunta, cu arborele in consola.

Miscarea conului mobil ( fig.7,a) este produsa de catre bicsa excentrica 3, care primeste miscarea prin intermediul angrenajului conic 4 de la arborele de actionare 5. Acesta este antrenat la randul sau de catre un motor electric, prin intermediul unei transmisii cu curele ( late, pentru concasarele mici ; traspezoidale, pentru concasarele de puteri mari ).

Concasoarele conice pentru concasarea grosolana se caracterizeza prin amplasarea inversa a conurilor, in ceea ce priveste conicitatea ( conul mobil este asezat cu baza mare in partea inferioara, iar conul fix invers ) si prin suspendarea conului mobil, utilizandu-se un reazem ( lagar) superior. O alta varianta constructiva a masinii pentru concasarea grosolana, prezentata schematic in figura 7,b, este concasorul conic cu axa fixa.

Concasoarele conice pentru concasarea mijlocie si marunta se caracteriaza prin amplasarea, atat a conului mobil, cu baza mare in partea inferiora si prin faptul ca ele se construiesc cu arborele in consola ( fig 7,c).

Un astfel de utilaj tehnologic este folosit in cariera de la Lespezi, deserveste operatiei de concasare a calcarului.

Fig.

8. Concasor giratoriu.

Fig.

8. Concasor giratoriu.

Copyright © 2026 - Toate drepturile rezervate