| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

ANALIZA BAZEI TEHNICO – MATERIALE SI

A POTENTIALULUI ECONOMIC

Desfasurarea unei activitati industriale profitabile presupune utilizarea eficienta a resurselor materiale, umane, financiare si informationale de care dispune societatea comerciala.

Asigurarea bazei tehnico-materiale reprezinta conditia de baza a functionarii intreprinderii, agentul economic avand preocupari multiple privind determinarea necesarului de resurse, prospectarea pietei furnizorilor de resurse, incheierea de contracte de aprovizionare, transportul, receptia, depozitarea, gestionarea corecta si rationala, economisirea, etc..

COA 1. ANALIZA POTENTIALULUI INTERN

In activitatea oricarui agent economic analiza potentialului intern prezinta o importanta deosebita in functie de natura activitatii desfasurate, iar din acest punt de vedere vor fi prezntate aspecte precum sunt cele ce privesc structura si dinamica resurselor umane si materiale, gradul lor de atragere in desfasurarea propriu-zisa a activitatii de productie, eficienta folosirii lor, costurile aferente.

COA 1.1. ANALIZA POTENTIALULUI UMAN

Relatia societatii cu personalul se desfasoara prin Contractul Colectiv de Munca si Contractul Individual de Munca, in care sunt prevazute drepturile si obligatiile salariatilor si conducerii.

S.C. COSNA S.A. are in prezent un numar scriptic de 280 salariati, respectiv cel derivat din evidenta societatii, din care: 21 TESA, 13 maistrii, 40 personal indirect productiv si 206 personal direct productiv.

In ceea ce priveste structura personalului angajat pe grupe de varsta, ponderea majoritara revine personalului cuprins in grupele de varsta 30-50 ani (61,95% din total personal), urmata de cei intre 20-30 ani (22,93%) si de cei cuprinsi intre 50-60 ani (15,12%). Din total personal, ponderea majoritara revine barbatilor (55,93%), in timp ce femeile reprezinta 44,07% din total personal. Un indicator considerat important in ceea ce priveste analiza resurselor umane este profitul pe o persoana (Pr/pers): Pr/pers = Profit net / Nr. salariati. Valoarea acestui indicator a crescut de la 16. 452,3 lei in anul 2005 la 2COA 818,6 lei in anul 2006. Aceasta crestere de 8. 366,3 lei a fost determinata atat de reducerea costurilor de fabricatie cat si de scaderea numarului de salariati.

In ce priveste structura personalului in perioada 2005-2006, se remarca urmatoarele aspecte:

- desi din punct de vedere cantitativ, modificarea numarului de salariati a fost destul de semnificativa, acesta s-a mentinut peste 250 persoane, situatie justificata de mentinerea relativ constanta a volumului de productie, in conditiile introducerii de noi utilaje si echipamente;

- desi modificarea numarului de salariati a fost apreciabila, modificarea profitului s-a dovedit a fi la fel de apreciabila astfel incat corelatiile dintre unii indicatori economici sa se respecte (se respecta corelatiile dintre dinamica cifrei de afaceri si dinamica numarului de salariati, dintre dinamica fondului de salarii si dinamica numarului de salariati, precum si corelatia dintre dinamica productivitatii muncii si dinamica salariului mediu).

se constata ca cea mai mare pondere – din punct de vedere structural – o inregistreaza muncitorii (90% – pe parcursul ambilor ani), iar in cadrul acestora muncitorii direct productivi (aproximativ 65% pe parcursul ambilor ani).

in ceea ce priveste structura personalului cu studii superioare se observa ca este destul de potrivita pentru o intreprindere cu profil de productie: ingineri (aproximativ 25%) – economisti (aproximativ 46%). Avand in vedere faptul ca se doreste imbunatatirea situatiei economice a societatii conducerea acesteia a stabilit ca este necesara o pondere ridicata a personalului cu pregatire economica.

Productivitatea muncii este un important indicator de eficienta, care, datorita implicatiilor asupra starii si dinamicii economice a intreprinderii, necesita o analiza mai detaliata prin prisma factorilor ce o influenteaza. Dintre factorii care o influenteaza se pot mentiona: gradul de inzestrare tehnica a muncii, raportul mijloace fixe active / total mijloace fixe, randamentul mijloacelor fixe active si de asemenea, gradul de valorificare a productiei fabricate. In ceea ce priveste productivitatea muncii, se remarca mai multe aspecte:

doar un factor a influentat pozitiv productivitatea muncii, acesta fiind gradul de inzestrare tehnica a muncii;

valoarea raportului dintre mijloacele fixe active si mijloacele fixe s-a mentinut constanta iar gradul de valorificare a productiei fabricate a inregistrat o scadere aproape imperceptibila; acest lucru ar trebui luat in considerare si remediat cat mai curand posibil;

randamentul activelor fixe a influentat negativ productivitatea muncii datorita unei usoare scaderi inregistrate de catre productia marfa fabricata si unei cresteri semnificative a activelor fixe;

scaderea valorii productiei marfa fabricate si implicit a cifrei de afaceri a influentat negativ productivitatea muncii (aceasta scadere este justificata in mare parte de diminuarea numarului de muncitori).

Din punct de vedere al stabilitatii personalului, conducerea analizeaza permanent cauzele mobilitatii pentru a putea fi puse rezultatele in acord cu eforturile. Sunt utilizati urmatorii indicatori:

-coeficientul intensitatii intrarilor

-coeficientul intensitatii iesirilor

-coeficientul fluctuatiei de personal

-coeficientul miscarii totale a personalului

-gradul de stabilitate

Coeficientul intensitatii intrarilor = intrari totale/numar total de personal

Se remarca o crestere substantiala, cu 14 procente, a coeficientului intensitatii intrarilor realizat in 2006 fata de 2005 datorata fluctuatiei din ce in ce mai mari a personalului ,urmare lipsei de personal calificat in domeniu si a productiei de mobilier executat in cadrul S.C. COSNA S.A. care fiind de o calitate deosebita iar operatiile fiind executate pe utilaje performante, personalul trebuie sa aiba o calificare corespunzatoare .

Coeficientul intensitatii iesirilor = iesiri de personal din motive justificate / numar total de personal

Motive justificate pot fi considerate plecarile datorate iesirii la pensie, mutarea intr-o alta localitate, transfer in interesul serviciului la o alta societate comerciala,etc..

12/280 = 4 %

14/210 = 7%

Coeficientul fluctuatiei de personal = iesiri nejustificate / numar total de personal

Motive nejustificate sunt desfacerile contractului de munca din cauze disciplinare, necorespundere profesionala, lipsuri nemotivate, etc..

108/280 = 39 %

87/210 = 41%

Se observa o diminuare a iesirilor de personal in anul 2006 fata de 2005.

Conducerea societatii duce o politica de stabilizare, de fidelizare a fortei de munca care consta in initierea de cursuri de formare profesionala cu organisme abilitate in domeniu sau formare la locul de munca, acordarea de tichete de masa si cadou pentru personalul care are o anumita vechime in societate si sunt performanti acordarea atat a echipamentului de lucru cat si de protectie in mod gratuit, acordarea de facilitati financiare privind vanzarea de mobilier din stoc, etc..

Coeficientul miscarii totale a personalului =( intrari totale + iesiri totale)/ numar total de personal.

(178+108)/280 = 102 %

(104+87)/210 = 91%

Anul 2006 inregistreaza o miscare totala a personalului mai mare cu 11% fata de anul 2005 din motivele prezentate mai sus.

Gradul de stabilitate = 100 - coeficientul miscarii totale a personalului

= 9%

Indicatorul inregistreaza acelasi trend .

Aceasta miscare a personalului se explica atat prin cauze interne legate de conditiile dificile de munca dar mai ales din cauze externe, dintre care cele mai importante sunt legate de existenta unor oferte de munca mai atractive, cu posibilitati mai mari de avansare in cariera sau sanse multiple de a pleca la munca in strainatate.

Avand la baza datele de mai jos, putem analiza productivitatea muncii intrerpretand rezultatele obtinute :

ANALIZA PRODUCTIVITATII MUNCII

Tabelul nr. COA1.

|

Nr.crt |

INDICATORUL | ||

|

Cifra de afaceri(CA)-Ron | |||

|

Numar de salariati (Ns) | |||

|

Ponderea personalului operativ in total numar de salariati(%) | |||

|

COA |

Fonduri fixe (F) |

8.43COA650 |

1COA058.497 |

|

Fonduri fixe active (Fa) | |||

|

Ponderea fondurilor fixe active in total fonduri fixe (%) | |||

|

Gradul de inzestrare tehnica a muncii (F/Ns) | |||

|

Randamentul mijloacelor fixe active(CA/Fa) |

Modificarea productivitatii muncii :

ΔW = W1 – W0 = (F/Ns)1* (Fa/F)1 *(CA/Fa)1 – (f/Ns)0 *(Fa/F)0 *(C/Fa)0 =

= 50.209 *0,81*0,501 – 40.165 *0,66* 0,6507 = 3.127 Ron

Influenta gradului de inzestrare tehnica a muncii asupra productivitatii muncii:

Δ(F/Ns) = [(F/Ns)1 – (F/Ns)0 ]* (Fa/F)0 * (CA/Fa)0 =

= (50.209-40.165) *0,66*0,6507 = COA314 Ron

Influenta ponderii mijloacelor fixe active in total mijloace fixe asupra productivitatii muncii:

Δ(Fa/F) = ((F/Ns)1 * [ (Fa/F)1 - (Fa/F)0 ]* (CA/Fa) =

= 50.209 * (0,81 – 0,66) * 0,6507 = COA901 Ron

Influenta randamentului mijloacelor fixe active asupra productivitatii muncii :

Δ(CA/Fa) = (F/Ns)1 * (Fa/F)1 *[(CA/Fa)1 - (CA/Fa)0] =

= 50.209 *0,81 * (0,501 - 0,6507) = -6.088 Ron

Facand verificarea datelor :

ΔW = Δ(F/Ns) + Δ(Fa/F) + Δ(CA/Fa) = COA314 + COA901-6.088 = 3.127 Ron

In baza datelor prezentate se poate aprecia faptul ca productivitatea muncii a crescut in 2006 fata de 2005 cu 3.126 Ron, rezultat apreciat pozitiv, fiind o resursa pentru noi economii la nivelul S.C.COSNA S.A..

Totodata, se observa faptul ca numai gradul de inzestrare tehnica si structura mijloacelor fixe au fost de natura a influenta in sensul cresterii productivitatii muncii, influenta acestora reusind sa acopere influenta negativa datorata randamentului mijloacelor fixe active.

Se apreciaza pozitiv faptul ca, in medie, a crescut valoarea mijloacelor fixe pe salariat, fiind un indicator al puterii fizice materiale a societatii, insa se pune problema gradului de antrenare in activitatea propriu-zisa a acestor investitii. Astfel, a crescut ponderea mijloacelor fixe active active in total mijloace fixe de la 0,66 in 2005 la 0,81 in 2006, fapt ce a antrenat cresterea costului cu amortizarea, dar, contribuind in mare masura la desfasurarea activitatii, evitand astfel uzura tehnica si morala.

Politica de extindere a bazei materiale corporale a S.C.COSNA S.A trebuia sa tina seama si de ritmul dintre cifra de afaceri si ritmul investitiilor, ceeace nu s-a intamplat, adica, in timp ritmul vanzarilor a fost de 57%, ritmul investitiilor a fost de 67%,cadru in care si randamentul acestor active a dus la scaderea productivitatii muncii cu -6.088 Ron.

Politica de personal a fost extensiva, simultan cu continuarea asigurarii pregatirii si perfectionarii salariatilor existenti, cresterea ponderii personalului operativ in total salariati fiind de asemenea o premisa a cresterii productivitatii muncii .

COA 1.2. ANALIZA POTENTIALULUI MATERIAL

Resursele S.C.COSNA S.A. sunt premisele existentei sale spre a fi valorificate in vederea realizarii activitatii de productie. Resursele materiale ale societatii sunt formate din:

-active imobilizate;

-active circulante.

Activele imobilizate, cuprind toate valorile economice de investitii de forma durabila a caror lichiditate se extinde pe o perioada mai mare de un an. Ele sunt asociate deciziei de investitie si se materializeaza in bunuri mobile sau imobile, corporale sau necorporale, achizitionate sau create in societate. Din punct de vedere financiar, ele sunt considerate elemente stabile care se uzeaza si se inlocuiesc lent si a caror depreciere se reflecta prin amortizare. Aceste active cuprind urmatoarele subgrupe :

◘ imobilizari necorporale, denumite si imobilizari nemateriale sau intangibile, in suma de 75.880 lei, la valoarea ramasa; ele sunt reprezentate de programe informatice care sunt amortizate potrivit legislatiei in materie; la data intrarii in patrimoniu au fost evaluate si inregistrate in contabilitate la costul de achizitie iar la inchiderea exercitiului au fost evaluate si s-au reflectat in bilant la valoarea contabila;

◘ imobilizari corporale, in suma de 1COA058.497 lei, denumite imobilizari corporale, reprezinta bunurile materiale de folosinta indelungata utilizate de catre societate; ele constituie substanta societatii, instrumentul sau industrial, fiind alcatuite din terenuri si mijloace fixe.

Societatea detine terenuri pentru care a obtinut certificatul de atestare a dreptului de proprietate in 1993 cu nr. M03/0115, eliberat de catre Ministerul Industriilor in temeiul HG nr.794/1992, in suprafata totala de 51.001.6 mp, reprezentand suprafete productive, administrative, cai de acces, spatii verzi. Terenurile au fost inregistrate la Oficiul de Cadastru si Organizarea Teritoriului.

La data de 26.11.2003 conform contractului de vanzare-cumparare nr.8909 s-au mai achizitionat 5.760 mp de la Primaria orasului Targu Ocna, astfel ca la finele perioadei societatea detine terenuri in suprafata totala de 56.761,6 mp.

Situatia imobilizarilor corporale, a uzurii si valoarea ramasa aferenta, pe grupe, este prezentata in tabelul de mai jos:

SITUATIA IMOBILIZARILOR SI AMORTIZARII

LA DATA DE 31.12.2006

Tabelul nr.COA2.

|

Nr. crt |

Elemente de imobilizari |

Valoare de inventar |

Uzura |

Valoare ramasa |

|

Terenuri | ||||

|

Constructii | ||||

|

Instalatii tehnice mijl.de transport | ||||

|

COA |

Mobilier, aparatura birotica,etc. | |||

|

Imobilizari corporale in curs | ||||

|

T o t a l |

1COA058.497 |

Societatea nu detine mijloace fixe trecute in conservare si nu s-au constituit provizioane pentru deprecierea imobilizarilor.

Valoarea de inventar a imobilizarilor detinute de societate insumeaza 15.879.218 Ron, iar amortizarea aferenta 1.820.721 Ron.

Societatea detine, in principal, urmatoarele tipuri de utilaje necesare realizarii obiectului de activitate:

- masini, utilaje si instalatii pentru silvicultura, exploatarea si prelucrarea lemnului, cum ar fi: masini de cojit, despicat si tocat; strunguri; fierastraie; masini de rindeluit, frezat, gaurit; masini de lustruit; masini combinate; masini pentru prelucrarea lemnului prin taiere; prese; utilaje si instalatii pentru preparat si aplicat lacuri si adezivi; masini de uscare, aburire, tratare termica; instalatii exhaustare;

- masini, utilaje pentru prelucrarea metalului

- masini de forta si utilaje energetice: transformatoare, posturi de transformare, compresoare;

- mijloace de depozitare pentru mediu neutru sau usor coroziv: silozuri verticale;

- calculatoare electronice si echipamente periferice;

- aparate de masura si control: mijloace de transport auto, autoturisme, autocamioane si autocamionete, remorci;

- utilaje si instalatii de transportat si ridicat: transportoare cu banda, incarcatoare, transpalete hidraulice, electro si motostivuitoare.

Principalii indicatori care caracterizeaza starea imobilizarilor corporale sunt:

gradul de uzura;

-gradul de reinnoire.

Gradul de uzura (amortizare /valoarea de intrare ) = 1.820.721/15.879.218= 11.5%

Nivelul indicatorului de 11,5% este foarte bun ceeace inseamna ca societatea a efectuat investitii semnificative in exercitiul financiar 2006 in vederea crsterii capacitatii de productie.

In structura, cel mai bun grad de uzura este inregistrat la cladiri,respectiv 4% datorita construirii in anul 2006 a unei noi sectii de productie in suprafata de COA500 mp. Dotarea noii sectii de productie cu utilaje performante in domeniul industriei lemnului a condus la un grad de uzura la aceasta categorie de 20%.

In tabelul de mai jos sunt prezentate, pe grupe, intrarile si iesirile de active imobilizate in anul 2006.

SITUATIA INTRARILOR SI IESIRILOR DE

ACTIVE IMOBILIZATE

Tabelul nr.COA3.

|

Nr. crt |

Elemente de imobilizari |

Sold initial |

Cresteri |

Reduceri |

Sold final |

|

Alte imobilizari |

9COA290 |

||||

|

TOTAL |

9COA290 |

||||

|

Terenuri | |||||

|

COA |

Constructii |

1.45COA393 | |||

|

Instalatii tehnice si masini |

COA745.738 | ||||

|

Alte instalatii, utilaje si mobilier | |||||

|

Avansuri si imobilizari corporale‚ in curs | |||||

|

TOTAL |

7.85COA230 |

Gradul de reinnoire (valoarea mijloacelor fixe intrate noi/valoarea mijloacelor fixe) = 11.491.129/ 15.879.218 = 71 %

Nivelul indicatorului este ridicat, 71% reprezentand un nivel foarte bun,ca o rezultanta a deciziei managementului de a investi.

Ponderea coeficientului de reinnoire este de 6 ori mai mare fata de aceea a coeficientului de uzura datorita, in principal, punerii in functiune a noii hale de productie si a reabilitarii sectorului de croit cherestea.

-gradul de utilitate = valoarea ramasa/valoare de inventar = 1COA058.497/15.879.218 = 88%

Cladirile detinute de catre societate in valoare totala de 7.756.827 Ron sunt in numar de 21, iar suprafata defasurata a lor este de 9.032,14 mp,conform tabelului de mai jos:

|

CONSTRUCTII - SUPRAFETE DESFASURATE |

||||

|

Tabelul nr. COACOA |

||||

|

Nr. crt. |

Denumirea noua a mijlocului fix |

Locatia |

Nr. Inv. |

Suprafata |

|

Remiza PSI |

T.V. | |||

|

Pavilion administrativ |

T.V. | |||

|

Magazie cartoane si atelier auto |

T.V. | |||

|

Cladire atelier mecanic |

T.V. | |||

|

Magazie tehnica materiale |

T.V. | |||

|

Atelier ascutitorie |

T.V. | |||

|

Hala gater |

Parc | |||

|

Hala croit cherestea |

Parc | |||

|

Atelier imbinat furnire |

Parc | |||

|

Atelier croit PAL |

Parc | |||

|

Magazie tehnica |

Parc | |||

|

|

Parc |

1024/a | ||

|

|

Parc |

1024/b | ||

|

Atelier confectii cartoane |

Parc | |||

|

Grup sanitar |

Parc | |||

|

Vestiar sectia croit |

Parc | |||

|

Camera comanda |

Parc | |||

|

Depozit pt. odihna cher. uscata |

Parc | |||

|

Hala principala |

Parc |

COA500,00 |

||

|

|

Parc | |||

|

Statie epuarare |

Parc | |||

|

TOTAL | ||||

In afara de pavilionul administrativ care este construit pe doua nivele, toate celelalte constructii sunt pe un singur nivel.

In cele ce urmeaza se va calcula masura in care s-a reusit eficientizarea activitatii pe baza mijloacelor fixe :

SITUATIA INDICATORILOR ECONOMICO-FINANCIARI

Tabelul nr. COA5.

|

Nr.crt. |

Indicatorul | ||

|

Cifra de afaceri | |||

|

Valoarea medie a mijloacelor fixe(F) |

8.43COA650 |

1COA058.497 |

|

|

Valoarea mijloacelor fixe active (Fa) | |||

|

COA |

Ponderea mijloacelor fixe in total mijloace fixe(%) | ||

|

Cifra de afaceri la 1000 lei mijloace fixe | |||

|

Randamentul mijloacelor fixe active |

Considerand :

Fa/F = structura mijloacelor fixe

CA/Fa =randamentul mijloacelor fixe active

CA/F= Fa/F * CA/Fa

Analiza va fi :

ΔCA/F = (CA/F)1 –(CA/F)0 = 406 – 429 = - 23 Ron

Pe seama urmatorilor factori :

-influenta structurii mijloacelor fixe asupra eficientei utilizarii acestora

ΔFa/F = [(Fa/F)1 – (Fa/F)0] * ( CA/Fa)0 = (0,81 – 0,66) *650 = 98 Ron

-influenta randamentului mijloacelor fixe active asupra eficientei mijloacelor fixe :

ΔCA/Fa = (Fa/F)1 * [(CA/Fa)1 – (CA/Fa)0] = 0,81*(501-650 ) = -40 Ron

Din analiza rezulta ca factorul structural a influentat favorabil eficienta utilizarii mijloacelor fixe, decizia pentru creserea ponderii mijloacelor fixe active in totalul activelor fixe fiind o decizie foarte buna. Numai ca, analizand si efectul randamentului mijloacelor fixe active se poate observa ca acesta a influentat negativ, ducand la o diminuare a eficientei globale.

Activele circulante, in suma de 6.126.273 lei, cuprind toate valorile economice de circulatie si consum a caror lichiditate este mai mica de un an. Ele nu au vocatia de a ramane durabil in intreprindere, in cadrul fiecarui ciclu, acestea trecand din forma de active fizice in cea de creante si apoi de disponibilitati. Se disting urmatoarele categorii:

- stocuri;

- creante;

- disponibilitati banesti

Stocurile in suma de 3.411.742 lei reprezinta ansamblul bunurilor care intervin in cadrul ciclului de exploatare la terminarea procesului de productie, fie pentru a fi vandute ca atare, fie pentru a fi consumate cu ocazia primei utilizari.

In bilant ele sunt prezentate potrivit naturii si destinatiei lor sau in ordinea cronologica in care intervin in cadrul ciclului de exploatare, astfel:

- stocuri de materii prime, materiale consumabile, obiecte de inventar = 2.316.816 lei; datorita ciclului foarte mare de zvantare naturala (circa sase luni)si uscare a cherestelei in camere de uscare(circa doua luni), stocul trebuie sa acopere aceasta perioada de timp, fapt care explica valoarea considerabila a acestuia;

- productie in curs de executie, 96.881 lei, reprezentand pregatirea fabricatiei pentru perioada urmatoare si este reprezentat de repere de mobilier aflate in diverse stadii de fabricatie; de mentionat este faptul ca nu se inregistreaza comenzi cu ciclu de fabricatie depasit;

- produse finite,502.261 lei, reprezinta piese de mobilier ambalate, gata a fi expediate clientilor externi.Societatea nu inregistreaza produse finite greu vandabile.

Stocurile de natura materiilor prime, materialelor consumabile, obiectelor de inventar, marfurilor si ambalajelor au fost evaluate la intrarea in patrimoniu la cost de achizitie. Valoarea obiectelor de inventar se include in cheltuieli integral la darea lor in folosinta; pentru produsele finite valorile de evaluare si inregistrare in contabilitate sunt costurile de productie.

La iesirea din patrimoniu stocurile se evalueaza si se inregistreaza astfel:

- materiile prime si materialele la valoarea de intrare prin aplicarea pretului mediu ponderat;

- productia neterminata la cost de productie;

- produsele finite la cost de productie.

creante = 343.868 lei,

Creantele au fost inregistrate in contabilitate la valoarea nominala, analitic pe categorii, precum si pe fiecare persoana fizica sau juridica, distinct la intern, export, materiale. Creantele in devize s-au inregistrat in lei la cursul de schimb valabil la data efectuarii operatiilor si in valuta. In cadrul creantelor o pondere insemnata o reprezinta TVA de recuperat in suma de 869.096 lei .

Disponibilitatile in cont curent si casierie insumeaza la finele exercitiului financiar 2.370.663 lei.

COA 1.3. ANALIZA POTENTIALULUI FINANCIAR

Sursele de finantare a investitiilor au fost in principal

sursele proprii;

valorificari de mijloace fixe devenite disponibile urmare retehnologizarii efectuate in sectiile de productie;

finantare din partea S.C.LEMARCO S.A.;

credite bancare.

Capitaluri proprii, in valoare totala de 10.791.743 lei, reflecta finantarea proprie asigurata de proprietar ca investitor. Capitalul propriu reprezinta expresia cea mai simpla a valorii patrimoniale ce se afla in proprietatea actionarilor – averea neta a acestora - sau mai corect spus sursele de finantare proprii a patrimoniului net. Interesul urmarit de catre societate este marirea profitului net ca modalitate practica de realizare a scopului actionarilor de crestere a averii nete a acestora.

Capitalul propriu este compus din

capital social;

rezerve;

pierderea reportata din exercitiile financiare precedente;

pierderea realizata in exercitiul curent.

~ capital social, in valoare de149.964 lei, este constituit in 37.491 actiuni la valoarea nominala de 4 lei. Actiunile sunt nominative in forma dematerializata. Capitalul social in anul 2006 nu s-a modificat ca marime sau structura. Ultima cerere de mentiuni nr.55536/31.08.2005 consemneaza hotararea AGA cu privire la denominarea valorii nominale a actiunilor societatii de la 40.000 lei /actiune la 4 RON /actiune astfel incat noua valoare sa fie multiplu de 100 si schimbarea structurii actionariatului ca urmare a contractelor de cesiune actiuni incheiate intre actionarul majoritar S.C. Mobila Traditionala Romaneasca – M.T.R. si alti actionari persoane fizice, astfel:

- S.C. Mobila Traditionala Romaneasca – MTR S.A., aport la capital 11COA316 RON, echivalentul a 28.579 actiuni reprezentand 76.23% din capitalul social total si

- 8 actionari persoane fizice, aport la capital 35.648 RON, echivalentul a 8.912 actiuni, reprezentand 23.77% din capitalul social total.

~ rezerve in valoare de 113.139 lei;

~ pierderea reportata din exercitiile financiare precedente insumand 6.931.408 lei;

~ pierderea realizata in exercitiul curent in valoare de COA123.438 lei.

Datorii totale de 30.906.311 lei, exprima valoarea surselor de finantare externe puse la dispozitia societatii de catre obligatari, furnizori si alti terti din care:

- trebuie platite intr-o perioada de pana la un an COA166.166 lei, si

- trebuie achitate intr-o perioada mai mare de un an 26.740.145 lei.

S.C. Lemarco S.A. a finantat intreaga activitate de productie si de investitie a S.C. Cosna S.A., avansurile facute in contul livrarilor depasindu-le pe acestea la data de 31.12.2006 cu 17.929.704 lei. Banii au fost folositi in principal pentru achizitionarea de materii prime, cu prioritate cherestea, materiale, plati de salarii si investitii.

Societatea a beneficiat de esalonari la plata datoriilor salariale si a altor impozite si taxe conform Ordonantei de Guvern nr. 40/2002, in exercitiul financiar 2006 fiind lichidate (35.407 lei in 2006).

La data de 01.0COA2004, societatea a contractat cu B.C.R. Sucursala Tg.Ocna un imprumut in suma de 3.300.000 lei, pentru «utilizari din deschideri de credite permanente» pe termen de 365 zile cu o dobanda curenta de 23 % pe an; utilizarea creditului a fost numai pentru finantarea de ansamblu a activitatii societatii respectiv aprovizionare, productie si desfacere. La 01.0COA2005, societatea a rambursat 800.000 lei iar la data de 01.0COA2006 inca 750.000 lei, creditul ramas la finele 2006 insumand 1.750.000 lei. Incepand din 22.11.2005 potrivit actului aditional nr. 60/8530/22.11.2005 dobanda curenta aplicabila creditului contractat a fost de 11% pe an.

In luna septembrie 2005 societatea a obtinut o linie de finantare pentru constructia unei hale de fabricatie dotata cu utilaje performante de prelucrarea lemnului in suma de 2.717.038 euro. In luna noiembrie 2006 a fost achitata prima transa in suma de 97.037 euro, societatea beneficiind de un an de gratie, soldul la 31.12.2006 = 2.620.001 euro, iar in lei de 8.810.441.

Durata medie de plata a datoriilor totale = datorii /cifra de afaceri x 365 zile = 3.001 zile, este cu mult mai mare decat perioada de recuperare a creantelor de 102 zile.

Scotand din calcul valoarea creditului, durata medie de plata a datoriilor este de 2.145 zile, iar daca se scade si avansul S.C. Lemarco S.A. (care s-a angajat fata de B.C.R. ca pana la rambursarea in integralitate a creditului de investitii -2013- nu va retrage avansurile facute) durata medie de plata a datoriilor este de 405 zile, situatie care este teoretic favorabila pentru ca se atrag surse relativ gratuite (cu exceptia creditelor bancare) din partea furnizorilor pentru finantarea ciclului de exploatare.

COA 2. CAPACITATEA DE PRODUCTIE SI PROCESUL DE PRODUCTIE

S.C.COSNA S.A desfasoara pe langa activitatea de productie a mobilei si activitatea de achizitionare si debitare a bustenilor de diferite esente, ponderea fiind detinuta de catre bustenii de stejar 96% si fabricarea cherestelei in diverse grosimi si lungimi si altele decat STAS-urile din domeniu, necesare procesului de fabricatie a mobilei .

Operatiunile economice cu masa lemnoasa, fie ca sunt destinate pietei interne, fie ca sunt destinate pietei externe, au la baza proceduri stabilite legislativ‚ derulate prin intermediul unor licitatii. Au dreptul sa participe la licitatie sau negociere directa numai agentii economici atestati, in al caror statut de functionare este prevazut in activitatea de exploatare si transport tehnologic al lemnului si care fac dovada ca dispun de mijloace materiale, financiare si de forta de munca specializata. Licitatiile principale se organizeaza la inceputul anului forestier, in perioada 1 august – 15 septembrie, pentru masa lemnoasa ce constituie rezerva de 20% din cota anului curent si pentru 40% din cota anului urmator si respectiv, la inceputul sezonului de vegetatie, in perioada 1 martie – 15 aprilie, pentru restul de masa lemnoasa (40%) din cota de productie a anului curent. Intre licitatiile principale, se pot organiza licitatii si negocieri pentru resursele ramase neadjudecate, precum si pentru produsele accidentale aparute pe parcursul anului forestier, in functie de situatiile concrete .

Resursa lemnoasa utilizata la obtinerea cherestelei este constituita din trunchiuri de arbori, de diferite specii, de anumite dimensiuni in lungime si diametru, corespunzatoare dimensiunilor nominale ale cherestelei ce trebuie realizata.

Caracteristicile tehnice ale materiei prime joaca un rol primordial in ceea ce priveste randamentul cantitativ (cantitatea de cherestea ce se obtine dintr-un metru cub de bustean) si calitativ al productiei de cherestea. Cu cat bustenii recoltati sunt mai drepti, cu diametre mai mari, relativ cilindrici, precum si fara defecte de forma si structura, cu atat cantitatea de cherestea va fi mai mare si de o clasa mai buna.

Dintre factorii cu importanta deosebita pentru eficienta globala a procesului se pot remarca conditiile de crestere a arborilor in padure, conditiile de exploatare, conditiile de transport si manipulare a bustenilor cu repercusiuni directe asupra randamentului productiei de cherestea si implicit asupra marimii cheltuielilor de productie .

Dupa efectuarea transportului in cadrul depozitului, asupra lemnului se executa o serie de operatii specifice, de pregatire pentru debitare, dupa cum urmeaza:

- descarcare;

- receptie;

- transport;

- retezare;

- sortare;

- stivuire;

- zvantare naturala (circa 6- 8 luni);

- uscare in uscatorii condusa prin calculator (cca 2-3 luni);

- depozitare in spatii special amenajate pentru a nu provoca degradari ale lemnului gata pentru a fi introdus in fabricatia mobilei .

Operatiunea de descarcare, cauzata de greutatea si dimensiunile mari ale bustenilor, se realizeaza cu mijloace mecanizate: automacarale, macarale portal, instalatii de descarcare cu plan inclinat, poduri rulante si numai in cazuri exceptionale manual, cu ajutorul unor unelte specifice.

Receptia bustenilor este de doua feluri: cantitativa si calitativa, aceasta operatie fiind deosebit de importanta pentru gestiunea agentului economic dar si pentru asigurarea calitatii produselor rezultate.

Receptia cantitativa presupune verificarea cantitatilor inscrise in documentele de transport (numar, volum, lungime, diametru) cu cantitatile efective masurate la locul de descarcare.

Receptia calitativa se realizeaza vizual, pentru identificarea anomaliilor sau defectelor care se abat de la standarde, iar apoi se realizeaza clasarea lemnului in functie de conditiile specifice contractuale.

Sortarea lemnului are la baza valorificarea superioara a masei lemnoase, ea fiind executata de personal calificat in acest domeniu. Operatiunea poate fi realizata pe baza mai multor criterii, dintre care se pot mentiona: criteriul dimensional (sortimentele sa aiba dimensiunile prevazute in standarde sau contracte), criteriul calitativ (frecventa, natura si marimea defectelor), criteriul utilizarii (al destinatiei finale a lemnului). Din punct de vedere calitativ bustenii se distribuie pe doua categorii: clasa A si clasa B, din punct de vedere al lungimilor se distribuie pe trei categorii de lungime: 3.0 – 3.5m si COA0 – COA5 m, COA0 – COA5 m , 6 m si peste 6 m, iar din punct de vedere al diametrului se sorteaza modul de debitare, care impune productivitatea gaterelor.

Sectionarea si retezarea lemnului rotund reprezinta operatia prin care se urmareste obtinerea lungimilor dorite si eliminarea defectelor ce pot influenta calitatea produsului finit.

Prezervarea si conservarea bustenilor reprezinta acea operatie prin intermediul careia se preantampina craparea si rascoacerea, aspecte ce conduc la deteriorarea materialului si imposibilitatea utilizarii sale. Cele mai cunoscute metode de prezervare sunt bazate pe mentinerea bustenilor in stare umeda si pe protejarea de incalzirea excesiva a soarelui.

Metodele de prezervare in stare umeda sunt cele mai eficiente, dau rezultatele cele mai bune, dar implica costuri ridicate de creare a conditiilor specifice: bazine cu apa, acoperire cu rumegus umed, stropirea bustenilor. Toate aceste costuri suplimentare se regasesc in pretul de vanzare al produselor finite, acest aspect a impus o analiza foarte atenta a posibilitatilor si variantelor disponibile de prezervare.

Fabricarea cherestelei reprezinta doar o etapa din lantul de exploatare, prelucrare si valorificare a materialului lemnos. Cheresteaua este considerata un produs finit, raportat la materialul lemnos din care provine si o materie prima raportata la mobila, produse binale si alte produse din lemn.

Piesa de cherestea constituie o portiune dintr-un lemn obtinuta prin debitarea in lungul fibrelor a bustenilor de diverse specii, cu utilaje si echipamente specifice si care are cel putin doua fete paralele si plane.

Cheresteaua este un produs semifinit si se constituie in materia prima pentru fabricarea mobilei, a usilor si ferestrelor si a altor produse din lemn.

Cheresteaua se poate produce din orice specie lemnoasa si poarta denumirea speciei din care a fost produsa. In practica, cheresteaua produsa se imparte in: cherestea de rasinoase, care provine din prelucrarea bustenilor de brad, molid, pin, larice si cherestea de foioase, ce provine din debitarea bustenilor de fag, stejar, gorun, paltin, carpen, tei, cires, salcie etc..

Dimensiunile cherestelei sunt standardizate si reglementate prin intermediul standardelor internationale. In paralel se realizeaza si comercializeaza cherestele cu dimensiuni particularizate, pentru comenzi si cantitati mici insa cu diferentele de pret aferente.

In prezent exista doua tipuri de dimensiuni ale cherestelei:

□ dimensiunile nominale ale cherestelei (Dnom constituie acele dimensiuni care stau la baza contractelor de furnizare, pe baza carora se efectueaza calcule de fundamentare ale productiei si consumului. Ele sunt prevazute in toate standardele nationale (de stat, de ramura sau de intreprindere) si internationale fiind stabilite pentru o umiditate de 15%;

□ dimensiunile efective ale cherestelei (D ef sunt dimensiunile la care rezulta cheresteaua prin debitarea bustenilor, la umiditatea curenta. Dimensiunile efective sunt intotdeauna mai mari decat dimensiunile nominale. Diferenta intre dimensiunea efectiva si dimensiunea nominala se numeste abatere efectiva;

Dimensiunile lemnului variaza foarte mult sub influenta umiditatii, de la starea de umiditate zero pana la starea de saturatie a fibrei, ce corespunde unei umiditati maxime, variatia fiind denumita jocul lemnului.

In cele mai multe cazuri, bustenii se debiteaza la umiditati ridicate, intre 60% si 80 %, iar piesele de cherestea rezultate isi reduc dimensiunile sectiunii transversale sub umiditatea corespunzatoare punctului de saturatie al fibrei. La produsele din rasinoase, scaderea dimensiunilor pe directie radiala este de cca. 4%, pe directie transversala este de cca. 8% si pe directie longitudinala de 0.1%.

Desi variatia dimensionala se inregistreaza pe toate cele 3 dimensiuni, in practica prelucrarii se iau in considerare numai variatiile dimensionale pe latime si grosime care se exprima in cifre relative, la umiditatea de referinta care este de 20% la rasinoase si 15 % la foioase, modificarea longitudinala fiind neglijata.

Modificarile dimensionale ale produselor rezultate din lemn, in urma proceselor de prelucrare, reprezinta aspecte foarte importante, care se iau in considerare la proiectarea tehnologica a obiectivelor investitionale. Neglijarea acestor aspecte afecteaza eficienta economica a obiectivelor investitionale, in sensul diminuarii randamentelor de utilizare a echipamentelor si produselor lemnoase.

Procesul de fabricare a cherestelei cuprinde doua grupe de operatii:

- operatii de debitare a bustenilor, prin care acestia sunt taiati in plan longitudinal, pentru obtinerea grosimii pieselor de cherestea, operatii ce se executa cu utilaje specifice, denumite gatere, ce pot fi orizontale, verticale si ferastraie;

- operatii de prelucrare, prin intermediul carora materialul lemnos rezultat in urma debitarii este prelucrat in vederea aducerii pieselor din cherestea la dimensiunile prevazute in standarde sau in comenzile beneficiarilor.

Activitatea de productie a cherestelei se desfasoara in sectii amplasate distinct, dar intre

care exista numeroase legaturi functionale. Procesul de transformare a bustenilor in cherestea se apreciaza prin intermediul randamentelor cantitativ – calitative.

Randamentul cantitativ reprezinta raportul procentual dintre cantitatea de cherestea si volumul materiei prime ambele exprimate in metrii cubi .

In conditiile transformarilor economice actuale, piata interna a lemnului este apreciata ca fiind o piata inchisa, atat din cauza monopolului exercitat de stat prin Regia Nationala a Padurilor asupra volumului anual de masa lemnoasa scos la licitatie si recoltat, cat si a existentei unei industrii de prelucrare a lemnului cu o capacitate mai mare decat posibilitatea de refacere a padurilor. Politica de supraveghere a pretului masei lemnoase descurajeaza sectorul silvic in producerea lemnului de mari dimensiuni si il priveaza de resursele financiare pentru executarea lucrarilor de refacere a fondului forestier si de intretinere a infrastructurii de drumuri si retele de transport.

Principalele capacitati de productie de care dispune S.C.COSNA S.A. sunt:

- depozitul de busteni cu hala gatere, dotata cu un gater hidraulic GV 56 si un fierastrau panglica orizontal de tip Wravor 2003;

- depozitul de cherestea si semifabricate din lemn;

- uscatoarele asistate pe calculator - 9 camere (3 - tip Chatild Franta, 3 – tip SECAL Italia si 3 – tip SEBA Romania);

- sector de prelucrat cheresteaua in semifabricate - dotat cu circulare de spintecat si scurtat cherestea;

- sector de prelucrare a semifabricatelor din lemn pentru obtinerea reperelor de mobilier pentru toate sectoarele de productie, dotat cu doua masini de rindeluit pe 4 fete si alte utilaje;

- sector l de imbinare panouri si incleiere rame pentru toate sectoarele productive ale societatii, dotat cu prese hidraulice, o masina de debitat in grosimi diferite Stenner etc.;

- sector de mobila stejar dotat cu intreaga gama de utilaje necesare: circulare, masini de randeluit, centru de prelucrare cu comanda numerica, masini de frezat si slefuit cu senzor, etc..

- sector pentru croit semifabricate din PAL, PFL, placaj, calibrat, pentru toate sectoarele de productie ale societatii;

- sector prelucrat usi pentru mobilier;

- sector incleiat rame;

- sector finisaj mobila (baituit, lacuit) si imbatranire - antichizare;

- sector montaj si ambalat mobila;

- sector confectionat ambalaje.

In afara sectorului de croit cherestea si presat panouri care isi desfasoara activitatea in cadrul unui spatiu de productie care a fost reabilitat in semestrul II al anului 2006, restul sectoarelor isi desfasoara activitatea in noua hala de productie in suprafata de cca COA 500 mp pusa in functiune in august 2006.

Fazele de productie sunt in general urmatoarele:

cheresteaua, debitata la gatere si fierastraul panglica este stivuita la sipca si depozitata in spatii special amenajate pentru zvantare naturala, dupa care se procedeaza la uscarea artificiala in cele 9 camere de uscare;

- dupa uscare cheresteaua este debitata in semifabricate in sectia de croit, iar apoi semifabricatele sunt prelucrate (frezari, calibrari, gaurir, etc.) si montate in parti componente de mobilier .

Unele repere (pereti laterali, spate corp, usi) se executa in sistem rama cu tablie, imbinate in cep propriu si tablia in uluc, iar altele reprezinta panouri masive constituite prin incleierea pe cant de lamele cu latimi cuprise intre 60 -140 mm.

Politele se fixeaza pe sipci din lemn cu posibilitatea de reglare pe inaltime pe cremaliere tot din cherestea masiva .

Cadrul sertar este incheiat in dinti drepti semirotunzi, iar fundul este montat in uluc. Culisarea sertarelor se face pe sipci glisare din lemn.

Produsele se executa in constructie fixa sau demontabila. Asamblarea reperelor se face cu demontabili. Toata feroneria se monteaza pe corp (in afara de chei si eventualele suruburi de cuplare).

Finisajul consta din:

imbatranirea in crud a suprafetelor exterioare, care consta in practicarea unor urme asemanatoare gaurilor de insecte, crapaturilor naturale ale lemnului, lovituri ale muchiilor, etc;

- baituirea – se urmareste obtinerea unor culori uniforme pe toata suprafata produsului;

- aplicarea unui lac prin turnare si pulverizare;

- aplicare ceara – se executa manual si are ca scop accentuarea urmelor practicate la procedeul de imbatranire.

Produsele se ambaleaza montate sau partial demontate, in cutii de carton cu 5 straturi.

Politele sunt fixate in interiorul corpului cu bacuri din lemn.

Suprafetele finisate sunt protejate cu folie cu bule.

Sunt prevazute placi si coltare de consolidare a produsului in interiorul cutiei.

Cutia se consolideaza cu banda de polipropilena si se eticheteaza.

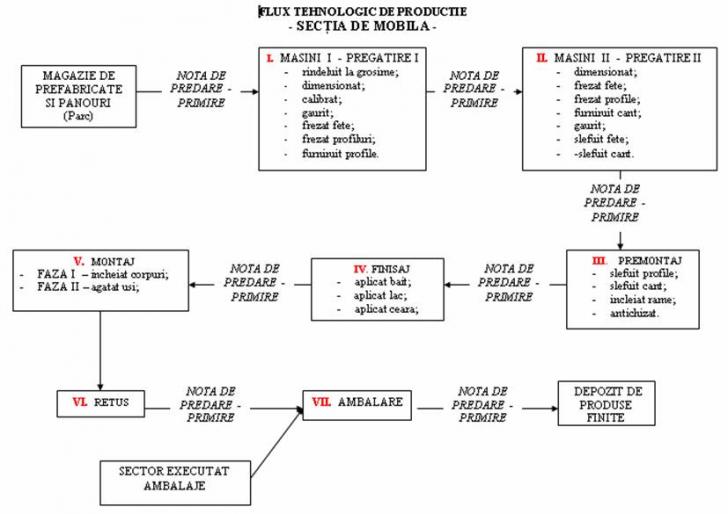

Mai jos este prezentat schematic fluxul tehnologic de productie a mobilierului din lemn masiv.

De la magazia de semifabricate si panouri de cherestea masiva, in baza notelor de predare-primire dintre responsabilii de sector, panourile trec la sectorul masini I si pregatire I, unde panourile sunt rindeluite la grosime, dimensionate, calibrate, gaurite, frezat fete si profiluri, dupa care sunt furniruite profilurile. De aici, tot in baza notelor de predare-primire intre sectoare, panourile sunt transferate la sectorul masini II-pregatire II unde sunt efectuate operatiunile de dimensionare, frezare fete si profile, furniruit cant, gaurit, slefuit fete si canturi.

De la sectorul masini II-pregatire II, panourile sunt predate sectorului premontaj in baza documentului de predare-primire, unde panourile sunt slefuite pe profile si canturi, se incleiaza ramele si se antichizeaza(se creeaza aspect de imbatranire, dandu-se suprafetelor aspect de patina a timpului).In baza aceluiasi tip de document reperele sunt transferate la sectorul finisaj unde se aplica baitul, lacul si ceara, efectuandu-se slefuiri intre fiecre dintre straturile aplicate. Reperele sunt apoi transferate, in baza notelor de predare-primire intre sectoare, la sectorul de montaj unde sunt incheiate corpurile, montat usile, sertarele, politele, etc.. Dupa montaj este efectuat retusul si in baza notelor de predare, produsele sunt transferate in sectorul de ambalaj. Dupa ambalare, maistrul de sector intocmeste nota de predare a produsului finit catre magazia de produs finit care o inregistreaza in evidenta gestionara.

Capitolul 5

POSIBILITATI SI TENDINTE IN DEZVOLTAREA

POTENTIALULUI TEHNICO-ECONOMIC AL S.C.COSNA S.A.

Societatea comerciala este veriga organizatorica unde se desavarseste fuziunea dintre factorii de productie, cu scopul producerii, desfacerii de bunuri economice in cantitatea si calitatea impuse de cererea de pe piata si obtinerii profitului.

Odata cu cumpararea actiunilor in proportie de 76,23 de catre S.C. Lemarco S.A. prin S.C. Mobila Traditionala Romaneasca – M.T.R. S.R.L. in anul 2002, intreaga gama de mobilier produsa de S.C. COSNA S.A. s-a schimbat total.

Activitatea societatii s-a desfasurat in doua locatii, una situata in Str. Tudor Vladimirescu nr. 2 unde se realiza productia de mobilier si cealalta in str. Semicercului nr. 7, unde se realiza debitarea bustenilor in cherestea, uscarea cherestelei si prelucrarea primara a acesteia.

In anii precedenti productia de mobilier fabricata de S.C. COSNA S.A. era destul de simpla, gama de mobilier produsa in exclusivitate pentru firma Parisot Meubles se reducea la cca. 7 – 8 modele de livinguri care se realizau din panouri de stejar (PAL furniruit si bordurat cu cherestea) printr-o tehnologie de fabricatie destul de simpla.

In prezent, prin investitii in utilaje specifice, scule si masini de prelucrare a lemnului, s-a diversificat foarte mult gama de produse fabricate. Trecerea de la productia de serie mare a catorva modele de livinguri la productia de serie mica si sortiment variat si cu procese tehnologice mult mai complexe - de antichizare a lemnului - a creat probleme datorita lipsei de personal calificat, precum si datorita lansarii rapide in fabricatie a modelelor respective, ceea ce a condus la nerealizarea totala a programului de productie aprobat prin Bugetul de Venituri si Cheltuieli.

Organizarea si dotarea societatii trebuiau sa conduca la realizarea unei productii de cca. 300. 000 €/luna care ar fi permis si recuperarea deficitului. Datorita spatiilor improprii in care societatea isi desfasura activitatea si a functionarii defectuoase nu a fost posibila realizarea programului propus.

In luna iulie 2004 a avut loc un incendiu de proportii la incinta situata in strada Tudor Vladimirescu nr. 2 in urma caruia au fost distruse in totalitate spatiile de productie aferente acestei locatii. Valoarea pagubei stabilita in urma inventarierii a insumat 3. 278,550 lei. Datorita evenimentului din luna iulie, exercitiul financiar 2004 s-a incheiat cu o pierdere de 1. 658,8. lei.

De la acea data realizarile au suferit atat fizic cat si valoric si gama a fost restransa la modelele pe care firma mai putea sa le realizeze la sectia de pe platforma “ Parc “- str. Semicercului nr. 7 unde dotarea nu era la nivelul pe care-l avea in amplasamentul din Tudor Vladimirescu. Cu mici modificari de amplasament la masinile de prelucrare, cu o minima dotare si reamenajare a finisajului, s-a reusit ca din singurul program pe rasinoase (Skagen), pentru o singura firma (Elberg -Germania) se putea produce mobilier pentru piata Frantei, intr-o gama larga de produse pentru mai multe firme, dar in mod special pentru firma Sourisseau.

Influenta negativa in realizarile societatii a mai fost determinata si de faptul ca spatiile de productie in sectia “ Parc “ erau mici, transportul intern este greoi, iar pe perioada rece (octombrie - decembrie), s-a lucrat in conditii neprielnice (frig) deoarece hala de prelucrari mecanice era neincalzita.

Problemele prezentate au impus necesitatea construirii unei noi sectii de productie care sa conduca la fluidizarea fluxurilor, cu cele mai economice si productive solutii constructive si de dotare, constructie care a fost prevazut a se incepe la inceputul lunii iunie 2005. Activitatea de productie urma sa fie oprita in perioada iulie - sept. 2006 iar personalul muncitor, in marea majoritate, urma sa fie utilizat pe santier la diverse lucrari care nu necesitau specialitate de profil.

In data de 12. 07. 2005 a fost predat amplasamentul antreprenorului general.

Calamitatile naturale din Bazinul raului Trotus din perioada 12 – 1COA 07. 2005 au produs mari daune materiale precum si oprirea totala a activitatii din Platforma Parc Targu Ocna - str. Semicercului f. n. Actionarii societatii au fost nevoiti, in data de 19. 07. 2005, sa hotarasca sistarea derularii investitiei la obiectivul „Hala de productie mobila” pana la auditarea complexa din partea organelor de specialitate privind eliminarea riscurilor potentiale legat de apararea incintei si garantarea oficiala a protectiei zonei „Parc” de catre autoritatile locale, astfel ca proiectul sa poata fi derulat fara riscuri majore. Datorita situatiei exceptionale ivite au fost sistate imediat comenzile de proiectare si executie la obiectivul mentionat, astfel ca documentatia de creditare nu a mai fost finalizata.

Inundatiile au produs mari pagube materiale de 306.242 euro la stocurile de produse finite, materii prime lemnoase, materiale, productie neterminata si active corporale.

Din data de 15. 08. 2005 au inceput sa fie puse in functiune treptat uscatoriile, centrala termica si partial sectoarele de productie, astfel ca din 01. 09. 2005 activitatea de productie a fost reluata in intregime. De asemenea, ca urmare a deciziei actionarilor S.C. Lemarco S.A., s-a luat legatura cu antreprenorul general in vederea reinceperii investitiei cu conditia suprainaltarii acesteia cu 0,5 m in vederea securizarii ei (costul suplimentar a fost de cca 100. 000 euro).

Rezultatul exercitiului 2005 a fost o pierdere de 2. 646,1 mii lei si a fost influentat in principal de:

- 1. 070,5 mii lei pierderi din calamitati;

- 67,8 mii lei, casari produse finite aflate in stoc cu o vechime de peste trei ani;

- 763,4 lei, valoarea neamortizata a imobilizarilor corporale desfiintate pentru a crea posibilitatea construirii noii hale de productie.

S.C. Lemarco S.A. a finantat intreaga activitate de productie si de investitie a S.C. COSNA S.A., avansurile facute in contul livrarilor depasindu-le pe acestea la data de 31. 12. 2006 cu 17. 915 mii lei. Banii au fost folositi in principal pentru achizitionarea de materii prime, cu prioritate cherestea, achizitii de utilaje de prelucrare a lemnului, modernizarea celor existente, dotarea existenta la data achizitiei nepermitand executia de piese de mobilier complexe destinate exportului.

S.C. Lemarco S.A. s-a angajat prin declaratie notariala fata de B.C.R. ca pana in anul 2013 nu va retrage din societate banii avansati pentru finantare si va proceda in semestrul II 2007, dupa preluarea actiunilor de la S.C. Mobila Traditionala Romaneasca –MT.R. S.R.L., la majorarea capitalului social al S.C. COSNA S.A.. De asemeni va continua finantarea pana la intrarea noii fabrici in functiune la parametrii proiectati .

Noua hala de fabricatie in suprafata totala de COA 500 mp a fost pusa in functiune la finele lunii august 2006, avand o valoare de inventar de 5.089.803 lei. Din aceste considerente, exercitiul financiar al anului 2006 a inregistrat pierdere.

In prezent S.C COSNA. S.A. este in faza de atingere a parametrilor proiectati, faza care urmeaza a se finaliza in trim. II 2007. Asa cum reiese din proiectia bugetului de venituri si cheltuieli, incepand din luna martie a. c. societatea va produce in conditii de profitabilitate. In baza unui indice de crestere a productiei de cca 10% pe an pierderea inregistrata pana in prezent se apreciaza ca va fi recuperata in cca. doi ani.

Conceptia tehnologica a noii hale de productie a urmarit realizarea unui proces tehnologic rational, cu procedee moderne. S-au prevazut utilaje noi performante pentru operatiile cheie, cateva utilaje second hand si utilaje existente corespunzatoare care sa asigure realizarea de produse de buna calitate si competitive pe plan international.

Investitia consta in realizarea urmatoarelor obiective:

- Hala de productie;

- Post Trafo 1000KVA;

- Instalatie de exhaustare;

- Centrala Termica.

►Hala de productie cu regim de inaltime P., pe o suprafata de 4500 mp, cu urmatoarele caracteristici principale:

- Fundatii izolate din bloc si cuzineti sub stalpii metalici, prevazute cu grinzi de fundare si fundatii continue la exterior;

- Structura de rezistenta din cadre metalice;

- Ziduri rezistente la foc 3 ore din panouri TRIMO cu grosimea de 150 mm;

- Pane metalice;

- Invelitoare in 2 ape din panouri din tabla termoizolanta(tip Sandwich) prevazuta cu 5 trape de fum actionate mecanic;

- Ferestre din policarbonat (sunt prevazute geamuri mobile);

- Pardoseli din beton cu strat superior de cuart tratat cu rasini (antiuzura, antistatic si antiex) in zonele de finisaj.

Hala de fabricatie prezentata mai sus are proiectate si se vor realiza instalatiile interioare care in principal constau in:

- Instalatii termotehnice (instalatii de incalzire cu corpuri statice si aer cald, instalatii de ventilare si instalatii de aer comprimat);

- Instalatii hidrotehnice (instalatii de alimentare cu apa potabila si industriala, instalatii de canalizare interioara ape uzate menajere si tehnologice, instalatii de alimentare cu apa spinklere si instalatii hidraulice aferente camerei aparatelor de control si semnalizare (A C S );

- Instalatii electrice (instalatii electrice de iluminat general; instalatii interioare de iluminat de siguranta si evacuare; instalatii electrice de alimentare cu forta, instalatii de detectare si avertizare incendiu, instalatie de paratraznet).

►Post Trafo 1000KVA si bransament din LEA 20 KV la post si bransament cu cablu de 0,4 KV din post la tabloul principal al halei de productie;

►Instalatie de exhaustare care realizeaza absorbtia si evacuarea prafului de lemn a rumegusului si talasului rezultat in urma prelucrarilor in hala de productie;

►Centrala Termica prevazuta cu un cazan de abur tip GIAS 4,5DL varianta verticala compus din:

- Cazan propriu-zis;

- Instalatie de ardere deseuri;

- Instalatie de alimentare cu combustibil tip ecluza;

- Instalatie de desprafuire;

- Instalatie de exhaustare si tubulatura;

- Instalatie de automatizare si aparatura locala;

- Armaturi si supape de siguranta;

- Pompa de alimentare WILO;

- Economizor 230 KW;

- Echipamente aferente Centralei (Statie automata de tratare apa, expandor de purja continua; Panou de Comanda Centrala, cos de fum si Distribuitor).

►Utilaje si instalatii

Investitia a inceput din luna septembrie si s-a finalizat in luna august 2006. Valoarea totala a investitiilor a fost de 10. 840 mii Ron, fiind finantate printr-o linie de credit in valoare de 2. 717. 038 Euro si aport din partea S.C. Lemarco S.A.

Produsele care se fabrica in prezent sunt prezentate in anexa 3, iar productia se va tripla din punct de vedere valoare, avand in vedere capacitatea de productie nou creata.

De la preluarea pachetului majoritar de catre S.C. M. T. R. S.A. Bucuresti la data de 09. 05. 2002 si contractarea de catre S.C. LEMARCO S.A. Bucuresti a intregului volum de marfa executat lunar de S.C. COSNA S.A. Tg. Ocna, s-a urmarit cresterea volumului de productie prin marirea gradului de utilizare a capacitatilor de productie.

In acest sens s-au facut importante investitii - ce constau in achizitionarea de masini, utilaje si echipamente tehnologice performante care sa determine cresterea ritmului de productie si care, impreuna cu folosirea mai eficienta a fortei de munca si reducerea normelor de timp sa conduca la marirea productivitatii muncii.

Retehnologizarea proceselor de productie prin achizitii de utilaje a constat in dotarea fabricii cu:

- un fierastrau panglica FP 800 SR 202 de debitat busteni de diferite esente, investitie care va conduce la cresterea randamentului de de transformare bustean - cherestea si implicit diminuarea pierderilor materializate in deseuri, rumegus, s.a.;

- o camera de uscare rapida a lemnului, scurtandu-se astfel ciclul de fabricatie pe faza cherestea - repere;

- achizitionarea unei instalatii de pulverizare a lacurilor si a unor camere de pulverizare, care a condus la imbunatatirea finisajelor aplicate produselor;

- cumpararea de utilaje pentru transport si manipulare a materiei prime in depozitul Parc, ceea ce va degreva timp din forta de munca pentru activitati auxiliare si folosirea disponibilului in sectorul productiv;

- imbunatatirea conditiilor de munca prin asigurarea echipamentului de lucru si protectie, avand consecinte in cresterea randamentului muncii;

- s-au efectuat revizii si reparatii la utilajele tehnologice existente in societate cu efect de imbunatatire a calitatii mobilei si reducerea cheltuielilor cu energia.

S.C. LEMARCO S.A. Bucuresti se preocupa de gasirea de noi parteneri la export, de prospectarea de noi piete externe si de efectuarea de studii de piata care sa permita gasirea de noi parteneri de afaceri pentru acest gen de produse. In acest sens a fost elaborat si editat un catalog ce cuprinde intreaga gama de produse care s-au executat si care se vor executa in viitor. Mai mult, in acest an, in luna ianuarie, S.C. Lemarco S.A. a participat in nume propriu la Targul de Mobila organizat la Paris cu gamele care se produc si prototipurile pentru gamele care se vor produce in perioada viitoare. Numai pe perioada targului s-au inregistrat comenzi din partea beneficiarilor care asigura acoperirea capacitatii de productie pana in luna iulie a. c. inclusiv.

In prezent S.C. COSNA S.A. nu poseda resursele necesare pentru a realiza un management comercial adecvat si in concordanta cu cerintele pietei actuale, astfel ca, managementul comercial este organizat si condus de catre S.C. LEMARCO S.A. Majoritatea activitatilor de marketing sunt grupate in compartimentul de vanzari. Aceasta formula este agreata in situatia in care activitatea si rezultatele economice ale societatii depind mai mult de politica de productie decat de cea de marketing.

Se propune ca managementul comercial sa fie transferat la S.C. COSNA S.A., sa se organizeze un compartiment specializat de marketing, subordonat direct conducerii. Aceasta formula este recomandata intreprinderilor in care volumul si complexitatea activitatilor desfasurate justifica folosirea unui personal care, prin numar si structura, se poate constitui intr-un nucleu corespunzator normelor moderne de organizare.

Se poate ajunge chiar la crearea unei directii de marketing etapa care va marca consacrarea definitiva a pozitiei si rolului de stat major al activitatii de marketing, reponsabilitatile asumate fiind in domeniile:

- elaborarea si fundamentarea obiectivelor si strategiei globale de dezvoltare, a celei de piata, a celor specifice componentelor mixului de marketing;

- cercetarea de marketing;

- fundamentarea deciziilor strategice si tactice;

- fundamentarea bugetelor globale pentru produse si sectoare de activitate;

- conceperea si exploatarea sistemelor informationale, etc..

Directia de marketing poate fi organizata functional sau operational in functie de natura pietelor, produselor si clientilor carora se adreseaza intreprinderea, astfel organizarea functionala este caracteristica societatilor care comercializeaza produsele prin intermediul retelei de distributie, in timp ce organizarea operationala se intalneste in cazul vanzarii directe catre utilizatorii industriali si institutionali.

Directia de marketing va trebui sa actioneze in directia fidelizarii prin stabilizarea clintilor, asigurand o diversitate a ofertei, in conditii avantajoase pentru ambele parti. Astfel, fidelitatea se poate obtine prin asigurarea de produse de calitate, respectarea promisiunilor facute in ceeace priveste mai ales a termenelor de livrare, varietatea gamei de servicii accesorii oferite celor principale (exemplu asigurarea serviciilor postgarantie clientilor finali), oferirea de discount-uri suplimentare, realizarea de oferte de fidelizare, etc..

De asemenea, ar fi utila existenta unui compartiment care sa se ocupe, cu caracter constant, cu analiza diferitilor indicatori, structura care sa fie gata ca in orice moment sa furnizeze managementului un plus de siguranta in vederea fundamentarii corecte a deciziilor, tinand cont de aspecte care ar necesita o munca intensa si un cost de timp substantial.Proiectele de viitor ale societatii trebuie sa fie orientate catre:

- organizare;

- retehnologizare

- restructurare

- modernizare a societatii.

Programul de investitii si de restructurare a S.C. COSNA S.A.. trebuie sa aiba in vedere urmatoarele:

modernizarea tehnologiilor de fabricatie in flux a mobilierului din lemn, in scopul realizarii de produse moderne si competitive, in conditii de productivitate ridicata si de flexibilitate sporita a productiei;

achizitionarea de utilaje si linii tehnologice de productivitate si precizie ridicata, cu consumuri energetice mai reduse si nu in ultimul rand cu randament superior de prelucrare a materiei prime lemnoase;

♦ informatizarea conducerii productiei, a operatiunilor economico-financiare si comerciale si proiectarea asistata pentru croirea optima a lemnului;

imbunatatirea conditiilor de munca pentru personalul muncitor;

mecanizarea operatiunilor de depozitare si manipulare;

♦ amenajari pentru protectia mediului.

Se apreciaza ca prin realizarea programului de investitii propus societatea va reusi o crestere semnificativa a volumului productiei fizice si implicit a cifrei de afaceri, o maximizare a profitului societatii, satisfacerea cantitativa si calitativa a comenzilor lansate de beneficiarii externi si incadrarea in normele de protectia muncii si a mediului.

Obiectivele strategice propuse sunt:

reorganizarea fluxurilor de productie;

◘ valorificarea optima a potentialului existent (capacitati de productie, experienta, calificarea personalului );

reducerea consumului de resurse materiale (energie, combustibil, materii prime si materiale );

reducerea preturilor de aprovizionare si a costurilor de productie;

cresterea productivitatii muncii;

incadrarea in normele impuse pentru protectia mediului;

◘ reducerea timpului de munca neproductiv.

Pentru cresterea competitivitatii produselor sunt necesar a fi urmarite elementele fundamentale ale politicii produsului, cum sunt:

~ nivelul calitatii;

~ diversificarea;

~ cautarea de noi piete de desfacere.

In acest sens pentru a se mentine si intari pozitia pe piata Uniunii Europene, trebuie elaborat un plan strategic de transformare care sa includa caile si metodele de abordare, cu evaluarea eforturilor financiare si stabilirea responsabilitatilor.

Astfel in domeniul aprovizionarii trebuie actionat in sensul alegerii surselor in functie, in primul rand de calitate, apoi pret si distanta; trebuie cautate mai multe surse pentru acelasi material pentru a conferi mobilitate, rapiditate etc. Pentru noile produse sunt necesare analize tehnico-economice exacte si detaliate pentru stabilirea conditiilor tehnice si a costurilor; prototipurile sunt necesar a fi realizate in conditiile fabricii in aceleasi conditii si pe aceleasi masini cu care urmeaza sa se produca seria.

Fluxul tehnologic trebuie sa fie adaptat produsului ; este necesar sa se acorda o atentie deosebita in conducerea si ajustarea locurilor inguste si in utilizarea locurilor supradimensionate; de asemenea trebuie sa se acorde o atentie speciala perfectionarii sculelor, deoarece contribuie substantial la calitatea produselor. Urmarirea fabricatiei trebuie sa fie un proces organizat codificat pe produse si comenzi, comenzile sa fie urmarite pe utilaje, pe sectoare atat cantitativ cat si calitativ si financiar.

Managementul desfasurat in cadrul societatii trebuie sa se refere la activitatea de administrare, supraveghere, control si conducere in scopul obtinerii de profit.

Privit in ansamblu, toate aceste masuri vor conduce la cresterea capacitatii de productie si implicit la eliminarea fluxurilor financiare negative, la eliminarea pierderilor, dand posibilitatea redresarii societatii si functionarii cu eficienta S.C. COSNA S.A. Tg. Ocna.

Copyright © 2026 - Toate drepturile rezervate