| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

UNIVERSITATEA DE STIINTE

AGRIOLE SI MEDICINA VETERINARA

Disciplina: Tehnologii Generale

PROIECT DE AN

Tema proiectului:

Optimizarea bilanturilor de materiale pentru operatia de distilare

Capitolul I

Introducere

Operatia unitara cu transfer de masa si caldura care presupune distributia componentelor unui amestec pe baza diferentei de volatilitate a acestora.

Se practica variantele: distilarea simpla, antrenarea cu vapori de apa, sau cu un alt purtator inert(aer, azot, etc), stripare, distilarea azeotropa, rectificare(rectificare azeotropa), distilarea extractiva etc.

folosDistilarea produce apa de calitate foarte buna prin aducerea apei sursa la punctul de fierbere si racirea(condensarea) vaporilor de apa rezultaii intr-un circuit separat. In general contaminantii raman in biler cand apa se transforma in vapori, astfel ca apa rezultata este curatata substantial de contaminanti.

Intretinerea unitatii de distilare implica spalarea regulata a vasului boilerului de pelicula de contaminanti depusa.

Distilarea purifica apa de o multime de substante daunatoare sanatatii dar nu si de compusii organici cu puncte de fierbere mai mici de 100 de grade Celsius care se evapora si se condenseaza odata cu apa.

Distilarea necesita insa cantitati uriase de energie si de aceea folosirea ei se limiteaza la mici sisteme casnice sau de laborator.

Spre deosebire de separarile pur mecanice, care se bazeaza pe diferenta de densitate, dimensiunile particulelor, mediile filtrante etc, in transferul de masa dintr-o faza in alta se folosesc diferentele de presiuni de vapori, concentratie si solubilitate.

Fenomenul fizic ce sta la baza trecerii substantelor dintr-o faza in alta este difuziunea.

Partea de studiu care se ocupa cu fenomenele si legile de separare ale amestecurilor omogene prin difuziune se numeste transfer de masa, iar operatiile care folosesc difuziunea poarta denumirea de operatii de transfer de masa sau operatii de difuziune.

Cele mai importante operatii de transfer de masa sunt: distilarea, rectificarea, absorbtia, extractia, cristalizarea, adsorbtia, uscarea.

Exista o mare asemanare intre legile transferului de masa si legile de baza ale transferului de caldura.

Caldura nu este o substanta ci o energie. Cand se transfera caldura dintr-un loc in altul nu ramane un spatiu liber si nici nu este nevoie de un spatiu suplimentar in noul loc.

La transferul de masa avem de a face cu o curgere materiala. Substanta paraseste spatiul in care se afla si trebuie sa ocupe un alt loc in noul spatiu.

Deplasarea moleculara a componentelor unui amestec se numeste difuziune. Directia de deplasare este data de sensul de variatie a concentratiei componentilor in fazele respective.

Procesele de transfer de masa sunt procese reversibile, adica substanta poate sa treaca dintr-o faza in alta, in functie de concentratia ei in cele doua faze si de conditiile de echilibru.

Capitolul II.

Consideratii privind optimizarea functionarii unei instalatii

de distilare atmosferica si in vid

Instalatiile tehnologice moderne dispun de capacitati foarte mari in care se injecteaza si vehiculeaza cantitati importante de materiale si energie. Stapanirea acestor fluxuri de materiale si energetice importante in procesele tehnologice impune necesitatea unui control riguros al regimurilor de functionare care la rindul lor determina o conducere stiintifica si eficientizare a procesului de productie in conditii de optim tehnologic sau economic. Aceste obiective nu se pot realiza fara aplicarea metodelor moderne de urmarire, control si comanda a parametrilor instalatiilor tehnologice care sa limiteze influenta factorului uman prin cresterea automatizarii pe instalatii.

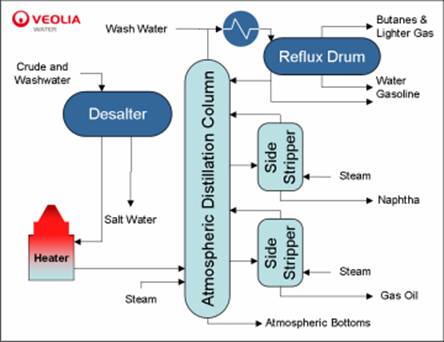

Instalatie de distilare atmosferica

Parametrii procesului tehnologic sunt marimi fizice care caracterizeaza starea procesului si se pot modifica in cursul desfasurarii acestuia motiv pentru care se mai numesc si variabilele procesului. Parametrii tehnologici sunt impartiti in parametrii de intrare sau independenti si in parametrii de iesire sau dependenti. Variabilele independente pot fi atat parametrii de comanda (de executie) dar si parametrii perturbatori. Prin intermediul variabilelor independente procesul tehnologic este dirijat in domeniul regimului tehnologic nominal. Ansamblul de ecuatii matematice si inecuatii care descriu dependenta dintre variabilele independente si cele dependente si restrictiile impuse procesului tehnologic (limite admisibile de variatie, valori recomandate initial sau nominal, etc.) constituie modelul matematic al procesului tehnologic.

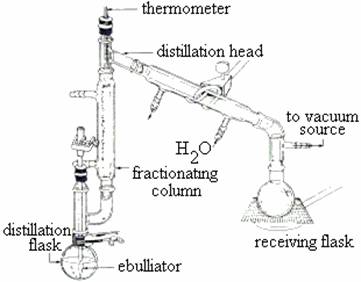

Sistem de distilare sub vid

Structura sistemelor automate este functie de scopul urmarit prin automatizare si pot fi sisteme conventionale sau sisteme cu structura evoluata. Acestea realizeaza functii de conducere complexe in concordanta cu anumiti indicatori de performanta, comenzile facand functionarea procesului sa decurga intr-un domeniu (minim, maxim) sub diferitele actiuni ale perturbatiilor. Aceste sisteme pot fi extremale, adaptive, optimale, etc. si au in compunere calculatoare de proces. Utilizarea calculatorului in procesul de conducere a unei instalatii tehnologice se poate realiza intr-o configuratie off-line in calitate de

"consultant" sau intr-o configuratie on-line in calitate de conducator direct al procesului. Aceasta ultima configuratie poate fi realizata in varianta modificarii prin calculator a marimilor de referinta ale buclelor

de reglare conventionala sau in varianta cu actiune directa prin calculator asupra procesului tehnologic

In etapa actuala de modernizare a sistemelor de automatizare in industria noastra de procesare a titeiului urmarirea si controlul tuturor parametrilor tehnologici se realizeaza intr-o configuratie off-line, cu sisteme

conventionale sau cu ajutorul unui sistem de control distribuit al parametrilor (DCS), grefat pe structura instalatiei tehnologice.

1. Etape specifice eficientizarii procesului de productie

In general un proces tehnologic se desfasoara in jurul unui regim nominal iar corelarea variatiei parametrilor independenti fata de cei dependenti determina o suprafata de raspuns. Pentru conducerea procesului intr-o zona a suprafetei de raspuns ce corespunde unui optim al regimului de functionare, indiferent de performantele oricarui sistem de conducere, trebuie parcurse o serie de etape succesive si obligatorii. Aceste etape se compun din: identificarea starii stationare, reconcilierea datelor, simularea, optimizarea, evaluarea diferitelor regimuri tehnologice si furnizarea datelor elementelor de decizie si/sau supervizarea

Prima etapa ce consta in urmarirea si controlul sincron al tuturor parametrilor tehnologici de intrare si iesire are scopul de a determina si corecta modelul matematic in cda.

2. Conditiile functionarii

In general un proces tehnologic se desfasoara in jurul unui regim nominal iar corelarea variatiei parametrilor independenti fata de cei dependenti determina o suprafata de raspuns. Pentru conducerea procesului intr-o zona a suprafetei de raspuns ce corespunde unui optim al regimului de functionare, indiferent de performantele oricarui sistem de conducere, trebuie parcurse o serie de etape succesive si obligatorii. Aceste etape se compun din: identificarea starii stationare, reconcilierea datelor, simularea, optimizarea, evaluarea diferitelor regimuri tehnologice si furnizarea datelor elementelor de decizie si/sau supervizarea

Prima etapa ce consta in urmarirea si controlul sincron al tuturor parametrilor tehnologici de intrare si iesire are scopul de a determina si corecta modelul matematic in conditiile functionarii

instalatiilor intr-un regim constant de calitate a produselor si siguranta a echipamentelor. Aceasta etapa numita si etapa de determinare sau identificare a starii stationare permite stabilirea structurii modelului pe baza cunostiintelor apriorice si a masuratorilor posteriorice precum si a estimarii parametrilor modelului in vederea determinarii valorilor acestora.

Pentru identificarea starii stationare a unei instalatii DAV s-au efectuat mai multe teste in care s-a urmarit mentinerea constanta a alimentarii cel putin 8 ore, incadrarea in normele de calitate recomandate pentru produsele obtinute si functionarea in conditii de siguranta a instalatiei. Pentru toti parametrii de operare s-au inregistrat pe calculatorul de proces valorile medii pe 8 ore a valorilor medii orare. In punctele unde nu au existat posibilitati de masura automata s-au inregistrat local valorile acelor parametrii. Pe baza datelor prelevate la teste s-a intocmit bilantul material global.

O alta etapa deosebit de importanta are in vedere punerea de acord a valorilor parametrilor tehnologici cu rezultatele prelucrarilor si simularilor pe baza bilanturilor materiale si termice. Simularea poate folosi pentru determinarea caracteristicilor constructive corespunzator unui regim tehnologic de lucru sau poate urmarii mentinerea unor valori specificate care caracterizeaza elementele constructive ale

utilajelor si echipamentelor in conditiile unui regim tehnologic impus.

Din multitudinea de parametrii inregistrati s-au selectat parametrii considerati independenti de sistemul de comanda si control (DCS) existent in instalatie. in simularea procesului de distilare atmosferica si in vid parametrii independenti considerati au fost: debitul de alimentare al instalatiei, temperaturile si presiunile la varful coloanelor, debitele refluxurilor recirculate si de varf la coloane, debitele de produse obtinute, debitele de abur de stripare de la baza coloanelor si temperaturile de transfer

la cuptoare. Aceasta selectie este in concordanta si cu datele din literatura de specialitate. Prin rulari ale programului de calcul au fost verificate si corectate acolo unde a fost cazul valorile minime si maxime ale parametrilor independenti considerati. S-a cautat o apropiere cat mai mare a valorilor simulate cu cele reale (masurate), pentru toate specificatiile mentionate in instalatie. Cu exceptia punctelor de masura locale si a debitelor aburului de stripare, intre valorile masurate si cele simulate, se observa o buna apropiere cu mici diferente nesemnificative. in folosirea programelor de simulare s-au considerat drept date fixe analizele titeiului prelucrat la teste si randamentele de produse obtinute in instalatie, rezultatul final fiind determinarea eficientei talerelor din coloanele de fractionare.

O deosebita importanta o capata simularea in scopul optimizarii schemelor tehnologice sau a regimurilor de lucru. in procesul de simulare sunt urmarite o serie de elemente cum ar fi: verificarea si validarea datelor initiale ale tuturor fluxurilor, utilajelor si metodelor de calcul ale proprietatilor fizico- termodinamice. Aceasta etapa numita si etapa reconcilierii datelor este importanta si pregateste trecerea

la o altpa etapa care are drept scop evaluarea functionarii in alte conditii dorite sau impuse. Pentru simularea proceselor din domeniul prelucrarii titeiului sunt cunoscute pachete de programe executabile cum ar fi: PRO II, DESIGN II, ASPEN, HYSYS. Aplicarea simularii la instalatii existente este larg dezvoltata in prezent dar datele privind eficienta acestora nu sunt cunoscute avand de cele mai multe ori caracter confidential. Eficienta utilizarii acestora in luarea deciziilor privind modernizarea si imbunatatirea functionarii instalatiilor existente, a introducerii de utilaje sau catalizatori noi, analiza surselor de pierderi, recuperarea avansata a energiilor reziduale, valorificarea superioara a materiilor prime, ameliorarea indicatorilor tehnici si economic de functionare, optimizarii solutiilor, elaborarii studiilor de fezabilitate, pregatirea si scolarizarea personalului, etc. sunt cateva din aplicatiile care se fac astazi.

Rezultatele acestor operatii sunt furnizate apoi elementelor de decizie sau unor sisteme supervizoare avansate de control si urmarire a datelor (APC) pentru incadrarea valorilor parametrilor in conditiile si domeniile de restrictii impuse direct sau prin intermediul modelului matematic de optimizare ales.

Tendinta actuala a sistemelor de conducere vizeaza eficientizarea resurselor disponibile la un moment dat (materii prime, energie, capacitati de productie, personal, etc.) pentru realizarea unor produse specifice in conditii de calitate si restrictii impuse.

Definirea optimului trebuie sa cuprinda un model matematic si restrictii ce se impun functionarii instalatiei. Modelul matematic poate fi determinist daca parametrii care influienteaza procesul tehnologic

sunt cunoscuti cu precizie, garantandu-se valabilitatea lor, sau poate fi probabilistic (stochastic) daca parametrii au variatii intamplatoare si nu pot fi inlocuiti cu valori medii din cauza necunoasterii sau

obtinerii unor rezultate nereale.

In scurta si concentrata expunere se incearca prezentarea stadiului actual al sistemelor automate de comanda si control din industria de procesare a titeiului din tara noastra precum si modernizarile si lucrarile ce se executa in ultima perioada de timp in acest domeniu.

Determinarea parametrilor optimi de functionare a instalatiei

In cazul unei instalatii de tip DAV ca functie obiectiv tehnica se urmareste in primul rand maximizarea productiei de distilate. Se pot asocia si alte functii obiectiv. De exemplu daca la produsele obtinute se asociaza pretul acestora se poate optine o functie obiectiv tehnico-economica de tipul maximizarii veniturilor. In lucrarea de fata s-a urmarit maximizarea productiei de distilate atmosferice.

Pentru aceasta s-a analizat productia de distilate atmosferice pe o perioada de trei ani functie de capacitatea de prelucrare, exprimata in procente fata de proiect . Analiza acestor date evidentiaza faptul ca randamentul in produse albe atinge un maxim la aproximativ 8 % capacitate de prelucrare in stransa corelare cu atingerea sarcinii termice de proiect pentru prima sectie de convectie a cuptoarelor atmosferice. Acest fapt atrage si limitarea temperaturii de iesire a titeiului desalinat din cuptoare.

Limitarea sarcinii termice a convectiei cuptoarelor poate fi compensata prin cresterea temperaturii de preincalzire a titeiului in sistemul de recuperare. Acest dezavantaj nu se inregistreaza in zona de radiatie a cuptoarelor atmosferice unde se observa posibilitatea cresterii continue a sarcinii termice odata cu cresterea capacitatii de prelucrare dar nu mai mult decat valoarea de proiect. Variatia temperaturii de transfer este limitata de procesul de descompunere termica ce poate apare la peste 3 0°C pentru fluxul de titei dezbenzinat si de valoarea sarcinii termice proiectate a cuptoarelor. Pentru incadrarea produselor distilate in toate conditiile de calitate impuse (atimgerea temperaturii initiale de distilare) este necesara mentinerea debitului de abur la striperele laterale la valorile indicate de proiect. Cresterea productiei de distilate atmosferice va permite descarcarea cuptorului si a coloanei de vid dar impune cresterea temperaturii de transfer la cuptorul de vid la 400°C deoarece pacura devine mai grea.

3. Determinarea consumurilor optime

Pentru determinarea consumurilor de utilitati si energetice s-au evaluat datele obtinute pentru aceeasi perioada de timp, ultimii trei ani. La functionarea instalatiei s au folosit urmatoarele utilitati si enegii: abur de 5ata si 15ata, apa de racire de turn, energie electrica si combustibil (lichid si gaze de rafinarie). Din fig 7 se observa cresterea consumului orar de abur de 5ata dar si a celui specific ca urmare a cresterii capacitatii de prelucrare. Aceasta este urmarea necesitatii striparii unor debite de produse mai mari

Cantitatea de abur de 1 ata prezinta o tendinta de scadere odata cu cresterea capacitatii de prelucrare ca urmare a descarcarii coloanei de vid si implicit a sistemului de producere a vidului .

Desi consumul orar de apa necesar racirii produselor si al combustibilului utilizat la cuptoarele tehnologice creste odata cu cresterea capacitatii de prelucrare, consumul specific scade fiind urmarea cresserii gradului de recuperare tehnologica a energiilor termice secundare.

Cresterea capacitatii de prelucrare atrage dupa sine vehicularea unor cantitati mai mari de produse, ceea ce conduce la incarcarea la valori apropiate de valorile de calcul pentru randamentul pompelor si al motoarelor electrice ale utilajelor dinamice Analiza acestor grafice confirma atingerea regimului optim de operare in domeniul 80 - 8 % din capacitatea proiectata. Cantitatea de energie determinata la intrarea in instalatie este repartizata in combustibil 36.7 , apa de racire 19.5%, energie electrica 2.35%, abur 5.78% si recuperare tehnologica 35.72%. Aceasta energie este regasita la iesirea din instalatie sub forma de pierederi in gaze arse 5.7 , produse la parc 15.14%, abur produs 4.64 , apa si aer de racire

. 2% si recuperare tehnologica 2%.

Se observa cresterea gradului de recuperare tehnologica a energiilor secundare cu implicatii benefice in reducerea consumului de apa de racire si a combustibilului. Cresterea capacitatii de prelucrare

si reducerea consumului de apa de racire a condus insa la cresterea consumului de energie electrica pentru utilajele dinamice ale pompelor si sistemului de racire cu aer. Pierderile energetice mai mari cu produsele

dirijate la rezervoare sunt urmarea temperaturii ridicate pe unele circuite ce sunt dirijate direct la alte instaltii de prelucrare.

4. Concluzii

Din cele prezentate se evidentiaza urmatoarele: pentru realizarea conducerii stiintifice si eficientizarea functionarii unui proces tehnologic de tip DAV este necesara parcurgerea etapelor prezentate in lucrare; T in simularea procesului de distilare atmosferica si in vid parametrii independenti considerati au fost: debitul de alimentare al instalatiei, temperaturile si presiunile la varful coloanelor, debitele refluxurilor recirculate si de varf la coloane, debitele de produse obtinute, debitele de abur de stripare de la baza coloanelor si temperaturile de transfer la cuptoare; T pentru functia obiectiv tehnica s-a utilizat maximizarea productiei de distilate atmosferice;

functionarea instalatiei corespunde la cca. 80 - 8 % din capacitatea de proiect (5 mil. tone titei/an);

optimul functionarii tehnologice corespunde cu optimul consumurilor energetice.

Capitolul III

Caz concret de studiu. Fabricarea spirtului din melasa

Fabricarea spirtului din melasa se desfasoara potrivit schemei tehnologice prezentate in figura de mai jos. Aceasta este schema procesului tehnologic clasic, aplicata de catre majoritatea fabricilor de spirt care prelucreaza melasa.

Schema tehnologica a fabricarii spirtului din melasa

1. Descrierea operatiilor din schema tehnologica

Transportul, receptionarea si depozitarea melasei. Transportul melasei de la fabricile de zahar la fabricile de spirt si drojdie se efectueaza in exclusivitate pe cale ferata. Pentru transport se folosesc cisterne cu capacitate de 15-45t, destinate special pentru melasa.

In unele situatii se impune si folosirea cisternelor care au fost intrebuintate pentru transportul altor produse (pacura, produse petroliere, diferite substante chimi-ce). Inainte de folosire, aceste cisterne trebuie sa fie bine spalate si aburite, pentru a indeparta resturile de produs care ar putea transmite prin melasa mirosul specific in produsul finit sau ar putea sa fie chiar toxice pentru drojdii.

Cistenele cu melasa sunt transportate pe ca1e ferata pana in incinta fabricilor care au linie de garaj, sau, in cazul cand nu exista aceasta, pana la cea mai apropiata statie de ca1e ferata, la care melasa se descarca intr-un rezervor de depozitare, de unde este apoi transportata cu autocisterne la fabrica.

La intrarea in fabrica, melasa se receptioneaza cantitativ si calitativ.

a) Receptia cantitativa consta in verificarea greutatii melasei inscrise in actul de tranport de catre fabrica de zahar fumizoare. Inainte de descarcare, cisternele se cantaresc pe cantarul fabricii sau a statiei de ca1e ferata, pentru stabilirea greutatii brute. Dupa descarcarea melasei, cisterna se cantareste pentru verificarea greutatii proprii. Diferenta dintre greutatea bruta (greutatea proprie a cisternei si a melasei) si greutatea proprie a cisternei reprezinta greutatea neta a melasei.

Un alt aspect al receptiei cantitative este si cel al continutului de zahar al melasei. La descrierea proprietatilor fizico-chimice s-a aratat ca procentul de zahar din melasa este cuprins intre 42-52%. Prin urmare, in aceesi cantitate de melasa se poate gasi o cantitate mai mica sau mai mare de zahar .

In fabricile de spirt, continutul de zahar al melasei se stabileste pe ca1e polari-metrica astfel: din proba de melasa recoltata din cisterna se cantaresc intr-o capsula de portelan sau pahar Berzelius 10g de melasa. Peste melasa cantarita se adauga 10-15ml de apa calda. Dupa omogenizare, solutia de melasa obtinuta se trece cantitativ intr-un ba1on cotat de 100ml, cu ajutorul unei palnii si a unei baghete de sticla. Capsula sau paharul Berzelius se clateste apoi de 2-3 ori cu cate 10-15ml apa distilata, care se trece in balonul cotat de 100ml. Apa care se foloseste pentru diluarea melasei si pentru clatirea paharului sau a capsulei nu trebuie sa depaseasca 50ml. Solutia de melasa din balon se raceste. Peste melasa diluata se adauga 10ml acetat bazic de plumb, se completeaza cu apa pana la semn, apoi balonul cotat se astupa cu dopul rodat si se agita energic. Se lasa in repaus 10-15 minute, pentru ca sa se depuna precipitatul format. Continutul balonului se filtreaza folosind un vas si o palnie curata si uscata. Din solutia filtrata, limpede se iau 50ml, se pun intr-un balon cotat de 100ml, peste care se adauga 10ml solutie saturata de sulfat de sodiu (Na2S04) pentru precipitarea excesului de plumb. Se completeaza continutul balonului cotat cu apa distilata pana la semn, apoi se omogenizeaza prin agitare si se filtreaza. Solutia filtrata se capteaza intr-un balon curat si uscat si apoi este analizata cu ajutorul polari-metrului, determinandu-se astfel unghiul cu care este rotit planul luminii polarizate de catre solutia de zaharoza. Continutul de zaharoza din melasa, C, exprimat in procente greutate la 100g de melasa, este calculat cu urmatoarea formula:

![]()

in care:

a - este unghiul de rotatie citit la polarimetru pentru solutia de melasa analizata;

![]() - rotatia specifica a zaharozei la 120°C, care

este de 66,536;

- rotatia specifica a zaharozei la 120°C, care

este de 66,536;

l - lungimea tubului polarimetric cu care s-a lucrat, exprimata, in dm. ;

d - densitatea melasei.

b) Receptia calitativa. In general, rolul hotarator in buna desfasurare a proce-sului tehnologic il are calitatea melasei. Daca receptia melasei nu se efectueaza cu maximum de atentie si exigenta, aceasta poate avea urmari economice nefavorabile, deoarece melasele infectate dau un randament scazut in alcool si, in cazul introducerii lor peste melasele corespunzatoare, le depreciaza si pe acestea din punct de vedere calitativ.

Pentru ca analiza unei melase in laborator sa exprime fidel calitatea lotului aflat intr-un rezervor sau intr-o cisterna, o importanta deosebita o are recoltarea unei probe medii reprezentative. In cazul melaselor care sosesc la fabrica in cisterna, proba medie se formeaza din mai multe probe egale (cel putin patru probe), luate la intervale egale in timpul golirii cisternei.

Incalzirea melasei din cisterna trebuie sa se faca cu abur indirect. In cazul incalzirii cu abur direct acesta dilueaza melasa, astfel ca rezultatele analizelor nu mai pot fi comparate cu cele ale fumizorului.

Probele de melasa recoltate la intervale diferite de timp, in timpul golirii cisternei, se pun intr-un vas in care se omogenizeaza perfect obtinandu-se astfel proba reprezentativa pentru analiza. In cazul rezervoarelor de melasa, proba medie reprezentativa se alcatuieste din probele de melasa luate in cantitati egale prin robinetele asezate la circa 50cm unul de altul pe toata inaltimea rezervorului de melasa.

Principalele analize la care este supusa melasa la receptie sunt urmatoarele: aspect, miros, consistenta, culoare, reactia melasei (acida sau alcalina) sau pH-ul, continutul de substanta uscata, densitatea, continutul de zaharoza, substantele de origine petroliera, aciditate volatila si periodic analiza bacteriologica, si a continutului de azot total. Facultativ la fabricile care dispun de instalatia de laborator necesara, se determina azotul asimilabil din melasa, in afara de acestea se mai efectueaza calculul indicelui de puritate si se determina si zaharul invertit.

Reactia melasei este o prima indicatie asupra calitatii. Melasele normale au reactie alcalina (pH=7-8), pe cand cele infectate au reactie acida (pH=6-7). Pentru determinarea reactiei se iau 20g melasa, care se dilueaza cu 100ml apa calda si se omogenizeaza. Cu ajutorul unei harti de tumesol se stabileste reactia melasei. Daca hartia de tumesol pe care se pune o picatura de solutie de melasa se albastreste, este o indicatie ca melasa este alcalina. Cand hartia de turnesol se inroseste, rezulta ca melasa este acida.

pH-ul melasei. Se determina la solutia de melasa preparata ca mai sus, cu ajutorul hartiei indicatoare speciala. pH-ul se defineste prin logaritmul cu semn schimbat al concentratiei ionilor de hidrogen. Hartia de pH se imbiba in solutia de melasa. Astfel, hartia de pH capata o coloratie care se compara cu gama de culori etalon. pH-ul solutiei analizate corespunde pH-ului inscris in dreptul culorii corespondente de pe scara etalon.

Continutul de substanta uscata se stabileste cu ajutorul areometrelor Brix (Bx) sau Balling (Bllg), care sunt gradate pentru concentratii mari, sau cu ajutorul refractometrului. La melasele normale, concentratia trebuie sa fie cuprinsa intre 75 si 80˚Balling. Melasele necorespunzatoare (infectate, diluate) au o concentratie sub 70˚Bllg.

Densitatea se determina dupa metodele cunoscute. Trebuie sa fie cuprinsa intre 1,3-1,4g/cm3.

Continutul in zaharoza se determina pe cale polarimetrica, asa cum s-a aratat la receptia calitativa, sau pe cale chimica. Melasele corespunzatoare din punct de vedere calitativ trebuie sa contina 45-52% zahar. Cele care au un continut de zahar sub limita inferioara sunt in general infectate, mai ales cand sunt insotite si de o reactie acida.

Substantele de origine petroliera sunt in general constatate prin analiza organoleptica (miros).

Azotul total se determina prin metoda Kjeldhal, aciditatea volatila prin antrenarea acizilor volatili cu vapori si prin titrarea lor cu solutie de NaOH N/lO, iar numarul de microorganisme infectate prin efectuarea unei culturi pe mediu solid (agar-agar). Aceste analize si altele care mai sunt necesare (determinarea bioxidului de sulf, a coloizilor, a cenusii, a substantelor colorante si a puterii de spumare) necesita un volum foarte mare de lucru. Din aceasta cauza, la receptia melasei se efectueaza analizele minime obligatorii pe baza carora se poate aprecia calitatea melasei. Acestea sunt: continutul in substanta uscata (gradul Bllg), pH-ul, desitatea, continutul in zahar. Restul analizelor se efectueaza dupa descarcarea cisternei.

Melasa se depoziteaza in rezervoare metalice de capacitate cuprinsa intre 500-2000t. In figura 2 este redata schema unei instalatii de descarcare si depozitare a melasei.

8 13

8 13

2 14

11 15 16 9

1 10

3

5 6 7

Instalatia de descarcare si depozitare a melasei

|

Legenda: Cisterna Conducta de abur Racord de golire 5, 8,10 - conducte 6- rezervor de descarcare 7- pompa 9- rezervor de depozitare 11- racord |

12- serpentina 13- capac 14- rigla gradata 15- cursor indicator 16- plutitor |

Melasa din cisterna 1 este incalzita cu abur direct prin conducta de abur 2. Cand melasa a devenit suficient de fluida, se deschide caneaua de pe racordul de golire 3. Prin conducta 5, melasa ajunge in rezervorul de descarcare 6, care este am-plasat sub nivelul solului. Pompa 7, care poate fi cu roti dintate sau cu piston, absoarbe melasa din rezervorul 6 si, prin conducta 8, o refuleaza pe la partea supe-rioara, in rezervorul de depozitare 9. Melasa este scoasa din rezervorul de depozitare prin conducta 10 si, cu aceeasi pompa 7, este recirculata, sau prin racordul 11 este pompata in rezervorul din fabrica. In timp de iarna cand vascozitatea melasei este mare, pentru a usura scurgerea acesteia din rezervorul de depozitare se incalzeste cu abur indirect, prin serpentina 12, montata in dreptul orificiului de golire.

Rezervorul de descarcare are capacitatea de 35-40 m3, pentru a asigura golirea completa a doua cisterne de melasa (circa 50t). La inceputul campaniei, inainte de introducerea melasei, rezervorul trebuie sa fie spalat si dezinfectat.

In tot timpul depozitarii melasei, capacul 13 de la partea superioara a rezervorului trebuie sa fie inchis, pentru a nu permite patrunderea apei din precipitatii in melasa. Pentru masurarea volumului de melasa, rezervorul de depozitare este prevazut cu o rigla gradata 14, montata vertical in exterior. Pe aceasta gliseaza un cursor indicator 15, care este pus in legatura printr-un cablu multifilar cu plutitorul 16. Rigla gradata este marcata in centimetri, incepand de la partea superioara spre baza rezervorului. Cand rezervorul de depozitare este plin, cursorul 15 se gaseste la baza rezervorului. Din jumatate in jumatate de metru, pe toata inaltimea, rezervorul de depozitare este prevazut cu robinete pentru luarea probelor de melasa.

Determinarea cantitatii de melasa, care se gaseste la un moment dat in fabrica, nu este posibila prin cantarire. Din aceasta cauza se recurge la masurarea volumetrica si apoi, pe aceasta cale, se stabileste prin calcul cantitatea de melasa. Pentru stabilirea stocului se masoara mai intai inaltimea stratului de melasa si a celui de spuma. Apoi se recolteaza probe de melasa de la diferite inaltimi, din care se face o proba medie, pentru analiza de laborator. Relatia din care se stabileste cantitatea de melasa dintr-un rezervor este urmatoarea:

in care:

M1- masa melasei tip 50% zahar din stratul de melasa, in kg;

M2- masa melasei tip 50% zahar din stratul de spuma, in kg;

N1- inaltimea stratului de melasa, in cm;

N2- inaltimea stratului de spuma, in cm;

V- volumul in litri pe 1 cm de rezervor;

D1- densitatea melasei;

D2- densitatea spumei;

P1- polarizatia (continutul de zahar) melasei, in % ;

P2- polarizatia (continutul de zahar) spumei, in % ;

50- nivelul de referinta pentru recalcularea melasei la un continut de zahar de 50% .

In timpul depozitarii, in masa de melasa pot avea loc fenomene de degradare, datorita unor procese chimice si biochimice. Intensitatea cu care se produc aceste procese depinde, pe de o parte, de gradul de infectare microbiana si de compozitia chimica a melasei, iar, pe de alta parte, conditiile de depozitare. In cazul depozitarii indelungate a melasei, datorita proceselor biochimice care au loc, apar urmatoarele fenomene:

- scaderea concentratiei melasei si a cantitatii de zahar;

- cresterea aciditatii si a cantitatii de zahar invertit.

Aceste fenomene sunt inerente, chiar si in cazul melaselor normale, care la o depozitare in conditii necorespunzatoare, dupa o perioada de 3 luni, pierd circa 0,5%, din masa initiala. In cazul melaselor defecte, aceste pierderi pot avea valori mai mari. Mai ales in cazul melaselor cu un oarecare continut de drojdii se poate pierde pana la jumatate din zaharul initial. Melasele defecte nu trebuie sa fie depozitate, deoarece sunt supuse unor degradari intense care duc la pierderi mari de substanta utila (zahar). Sunt considerate melase defecte, melasele care au o concentratie sub 74˚Brix, continut crescut de acizi volatili (peste 1,2% ), continut mare de zahar invertit (peste 1% ), pH sub 7 si numar mare de microorganisme infectante.

Microorganismele patrund in melasa prin pamantul introdus cu sfecla, in timpul fabricarii zaharului, si din rezervoarele de depozitare care contin melase infectate. Cantitatea de microorganisme in melasa oscileaza intre 10 si 500 mii/g. In cazul melaselor defecte, numarul de microorganisme poate ajunge la milioane pe 1 g de melasa. Microorganismele din melasa sunt in general bacterii, mucegaiuri si drojdii salbatice. Cele mai daunatoare sunt bacteriile care formeaza acizi, nitriti, bacteriile proteolitice si aglutinate (care produc aglomerarea celulelor de drojdie in timpul fermentatiei).

Depozitarea melaselor defecte, mai ales a celor cu continut ridicat de zahar invertit (peste 15%), cum sunt melasele din trestie de zahar, poate avea uneori urmari grave. Este cunoscut fenomenul de fermentare spumoasa, care se declanseaza in cazul melaselor defecte cand temperatura lor se ridica peste 40°C. La aceasta temperatura, reactiile biochimice se desfasoara energic cu dezvoltarea unei cantitati mari de caldura (reactie exoterma), incat melasa se carbonizeaza, transformandu-se intr-o masa neagra solida. Acest fenomen, poate sa apara si in cazul melaselor normale, atunci cand sunt incalzite excesiv peste 60°C.

Tinand seama de cele aratate mai sus, pentru prevenirea pierderilor anormale, in timpul pastrarii melasei, trebuie sa se respecte urmatoarele conditii de depozitare:

- in rezervorul de depozitare trebuie sa se introduca numai melasa de calitate corespunzatoare;

- melasa trebuie sa fie depozitata in rezervoare inchise, curatate si dezinfectate;

- trebuie sa se evite diluarea melasei cu apa provenita din precipitatii (ploi, zapada), deoarece la o concentratie scazuta (sub 70˚Bx) incep fenomene de fermentatie;

- in timpul lunilor cu temperatura scazuta trebuie sa se urmareasca cu deosebita grija incalzirea melasei, astfel ca temperatura in masa acesteia sa nu depaseasca 40°C;

- laboratorul fabricii trebuie sa efectueze saptamanal controlul temperaturii, controlul chimic si al spumarii si lunar controlul microbiologic al melasei.

2. Pregatirea melasei pentru introducerea in fabricatie. Pregatirea melasei este prima faza a procesului tehnologic de fabricare a spirtului din melasa. In aceasta faza se executa urmatoarele operatii: diluarea, neutralizarea, aci-dularea, adaugarea sarurilor nutritive si limpezirea melasei.

Melasa ca atare este foarte vascoasa si are un continut ridicat de zahar. In aceste conditii, drojdiile nu pot transforma zaharul in alcool si bioxid de carbon. Explicatia consta in faptul ca, pe de o parte, ele nu pot actiona intr-un mediu cu concentratie mare de zahar , iar , pe de alta parte, din cauza vascozitatii mari, melasa nu are mobilitate. Pentru a realiza concentratia optima de zahar si mobilitatea corespunzatoare a plamezilor, melasa se dilueaza. Diluarea se efectueaza cu apa potabila pana la concentratia necesara (12-14˚Bllg sau 30-32˚Bllg).

Melasele, in marea lor majoritate, au reactie alcalina. Prin neutralizarea si acidularea melaselor cu acid sulfuric se realizeaza urmatoarele:

- se asigura pH-ul optim activitatii drojdiilor;

- acidul sulfuric in exces contribuie la 1impezirea melasei, determinand depunerea suspensiilor fine;

- acidul sulfuric are rol de antiseptic, doza convenabila drojdiilor fiind nociva pentru alte microorganisme;

- acidul sulfuric descompune nitritii si sulfitii care sunt vatamatori pentru drojdii;

Consumul de acid sulfuric pentru acidulare variaza in functie cu gradul de alcalinitate al melasei (intre 2- 7 acid sulfuric concentrat pentru 1 t melasa).

Pentru dezvoltarea si activitatea normala a drojdiilor in timpul fermentarii este necesar sa se adauge in melasa solutii de saruri nutritive. Melasa este deficitara in fosfor, iar cantitatea de azot pe care o contine este insuficienta. Azotul si fosforul se asigura prin introducerea in melasa a solutiilor de superfosfat de calciu si de sulfat de amoniu. Necesarul de superfosfat de calciu este de circa 0,2% fata de greutatea melasei, iar cel de sulfat de amoniu de circa 0,1 %.

Limpezirea sau clarificarea melasei este operatia prin care se realizeaza indepartarea suspensiilor fine din melasa si partial a substantelor coloidale. Suspensiile fine se depun pe membrana celulei de drojdie, impiedicand partial schimbul de substante care are loc intre celula si mediul in care aceasta se afla. Coloizii provoaca spumarea melaselor in timpul fermentarii.

Principalele metode de limpezire sunt urmatoarele:

- metodele de limpezire prin sedimentare in mediu acid la cald sau rece;

- limpezirea cu ajutorul filtrelor-presa;

- limpezirea cu ajutorul separatoarelor centrifugale.

Cea mai raspandita este metoda de limpezire prin sedimentare in mediu acid la cald. Limpezirea cu ajutorul separatoarelor centrifugale este cea mai moderna si eficienta.

In figura 3, va fi redata schema unei instalatii pentru pregatirea melasei in mediu acid la cald. Acest tip de instalatii este cel mai raspandit in fabricile de spirt care prelucreaza melasa.

Din rezervorul de depozitare, melasa este pompata in rezervorul tampon 1, care este montat pe palierul superior al fabricii. Din acest rezervor, melasa este trecuta prin curgere libera in rezervorul 2, montat pe cantarul 3. Dupa cantarire, melasa este dirijata, fie in vasele de pregatire a mediului necesar la prefermentare, fie in vasele de pregatire pentru fermentare. Operatiile de neutralizare, acidulare, adaosul de saruri nutritive si limpezirea se executa numai pentru melasa folosita la prepararea drojdiilor in vasele 4,5. In vasele 6 si 7 se pregateste melasa pentru fermentare. Vasul 4 este prevazut cu un racord pentru apa si un altul pentru abur si aer. In interiorul vasului, la partea inferioara, se monteaza o conducta in forma de spirala, perforata, prin care se introduce abur pentru incalzirea mediului sau aer pentru omogenizarea acestuia. Inainte de introducerea melasei cantarite, in vasul 4 se introduce cantitatea de apa necesara diluarii melasei pana la 60˚Bllg.

3

2

spre fermentare spre fermentare

Schema instalatiei de pregatire a melasei

1- rezervor tampon

2- vas de cantarire

3- cantar

4,5,6,7- vase de pregatire a melasei

In momentul cand incepe curgerea melasei din vasul de cantarire 2, se introduce si aer in vas pentru omogenizarea mediului. Dupa fiecare intrebuintare vasele de pregatire a melasei se spala si se sterilizeaza cu dezinfectanti si abur .

3. Prefermentarea melasei. Spre deosebire de procesul de fabricatie al spirtului din materii prime amidonoase la care cuibul de drojdie utilizat pentru fermentare reprezinta 4-6% din volumul plamezilor supuse fermentarii, la fabricarea spirtului din melasa drojdiile de insamantare trebuie sa reprezinte 40-50% din volumul plamezii de melasa care se supune fermentarii.

Prefermentarea reprezinta ultima etapa de multiplicare a drojdiilor, in care se realizeaza cantitatea necesara fermentarii plamezilor de melasa. Denumirea de prefermentare deriva din faptul ca o importanta cantitate de melasa folosita pentru multiplicarea drojdiilor este totodata fermentata de acestea inainte de fermentarea propiu-zisa a melasei.

Vasele de prefermentare se construiesc din tabla de fier. Volumul util al unui vas de prefermentare trebuie sa fie egal cu 50% din volumul util al unui vas de fermentare. Prin volum util se intelege volumul maxim pe care poate sa-l ocupe materialul intr-un vas in timpul desfasurarii procesului de fabricatie.

Vasul de prefermentare, inainte de intrebuintare, se curata, se spala si se sterilizeaza. Cand temperatura in interiorul vasului - dupa operatia de strerilizare - a ajuns la 30-32°C, se introduce in acesta cuibul de drojdie. Alimentarea vasului de prefermentare pentru dezvoltarea drojdiilor se face cu malasa de 12˚Bllg. Dupa modul de alimentare a vasului de prefermentare se disting doua procedee:

- procedeul cu alimentare periodica;

- procedeul cu alimentare continua.

In aplicarea ambelor procedee, nu trebuie sa se depasesca o anumita concentratie a melasei. Explicatia consta in faptul ca sarurile care se gasesc in cantitate mare in malasa franeaza dezvoltarea drojdiilor. Al doilea aspect consta in faptul ca printr-o desfasurare normala a procesului de pregatire a drojdiilor pentru fermentare sunt necesare trei vase. Din aceasta cauza, nu se aduce de la inceput peste cuibul de drojdie toata cantitatea de malasa necesara, aceasta fiind introdusa in timp, prin alimentare continua sau periodica.

4.Procedeul de alimentare continua. Acest procedeu consta in urma-

toarele: dupa introducerea drojdiei de cuib in vasul de prefermentare se incepe alimentare cu malasa diluata de 12˚Bllg. Alimentarea se efectueaza continuu, cu un debit stabilit, astfel ca concentratia plamezii in fermentare sa fie cuprinsa intre 7 -8˚Bl1g.

In tot timpul fermentarii, mediul este barbotat continuu cu o cantitate moderata de aer, iar temperatura nu trebuie sa depaseasca 31°C, fiind mentinuta in limita de 28-30°C cu ajutorul sistemului de racire. Aciditatea plamezii trebuie sa fie cuprinsa intre 1-1,2˚Bllb.

Cand vasul de prefermentare s-a umplut si cand concentratia mediului a ajuns la 6,5- 7,5° Bllg, o jumatate din continut se trece in cel de-al doilea vas. Operatia de alimentare continua se reia la ambele vase si procesul de multiplicare a drojdiilor se repeta ca mai sus. Dupa fermentare, concentratia mediului din ambele vase este de 6- 7˚Bllg. Cu continutul unui prefermentator se alimenteaza un vas de fermentare, continutul din cel de-al doilea se imparte din nou in parti egale intre cele doua prefermentatoare si operatia de multiplicare a drojdiilor se repeta.

5.Fermentarea melasei. Fermentarea melasei este a doua faza a procesului tehnologic prin care zaharoza este transformata in alcool etilic si bioxid de carbon. Enzima invertaza din drojdii scindeaza initial zaharoza intr-o molecula de glucoza si una de fructoza, care ulterior sunt transformate de complexul zimaza in alcool si CO2.

Mecanismul reactiilor este urmatorul:

![]() C12H22O11

+ H2O inverteaza C6H12O6

+ C6H12O6

C12H22O11

+ H2O inverteaza C6H12O6

+ C6H12O6

zaharoza glucoza fructoza

![]() C6H12O6

zimaza 2CH3 - CH2 - OH + 2CO2

+ 22Kcal

C6H12O6

zimaza 2CH3 - CH2 - OH + 2CO2

+ 22Kcal

glucoza alcool etilic bioxid

(fructoza) de car-

bon

Reactia de mai sus reprezinta doar cele doua extreme, adica pe de o parte zaharul, iar pe de alta parte alcoolul si bioxidul de carbon care s-au format. In realitate, procesul fermentatiei alcoolice este mult mai complicat. Intre zaharul direct fermentescibil (glucoza sau fructoza) si alcoolul etilic care este rezultatul fermentatei se formeaza o serie de produsi intermediari.

Fermentarea plamezii principale se poate realiza prin doua procedee: prin alimentare periodica sau prin alimentare continua.

In rezervorul 3, pentru o tona de melasa se adauga: 5Kg superfosfat transformat in 150 litri extract; 5Kg acid sulfuric de 66˚Be; 60-65g sulfat de amoniu; 0,41 solutie alcoolica de pentaclorfenolat de sodiu cu concentratia 15%, care este introdus ca antiseptic. In final in acelasi rezervor amestecul se dilueaza cu apa la 60˚Bllg.

Cu ajutorul eprubetei de diluare 11, melasa care este dirijata spre vasele 14 in care se prepara cuibul de drojdie este diluata la 15-17° Bllg, iar cand este folosita pentru alimentarea prefermentatoarelor 15 si 16 se dilueaza la 23˚Bllg. In rezervorul 4 se pregateste melasa pentru fermentare, adaugandu-se pentaclorfenolat de sodiu in aceeasi proportie si in aceeasi concentratie ca si in cazul prepararii cuibului de drojdie. Melasa ulterior este diluata la 60˚Bllg si este trecuta in vasul tampon 9. Pentru a putea fi folosita in vasele de fermentare 17, 18, 19,22, este diluata in eprubeta 10 la 23˚Bl1g.

Cultura pura de laborator se insamanteaza mai intai in vasul 12 si in vasul 13 unde se pregateste in prealabil mediul de cultura, folosind melasa de 15˚Bl1g, saruri nutritive si acid sulfuric. Dupa sterilizarea cu abur si numai dupa racirea amestecului la 30° C se executa insamantarea cu cultura pura de laborator. La sfarsitul perioadei de fermentare care dureza circa 12 ore, mediul in care s-a multiplicat drojdia are 6˚Bl1g. Vasele 14 au capacitate de circa 10 ori mai mare decat vasele 12 si 13, in ele mediul de fermentare se prepara ca si in vasele mici. Durata de multiplicare a drojdiilor este de circa o zi.

Cuibul de drojdie din vasul 14 este insamantat in unul din prefermentatoare. Temperatura de prefermentare trebuie mentinuta la 30°C, iar pH-ul la 4,7. Prin conductele de preaplin plamada trece in primul vas de fermentare 17 si in acelasi mod se realizeaza circulatia pana in vasul 22 de unde plamada este trimisa la distilare. Temperatura de fermentare este maximum 31°C, iar pH-ul5,2-5,4. Plamada care se elimina din instalatie are o concentratie alcoolica de 9-9,5% volume si un continut de zahar rezidual de maximum 0,45%.

Mersul fermentarii in vasele de prefermentare si fermentare respectiv formarea alcoolului in plamezi este prezentat in graficul 1.

Vol%

10

continut in 8

alcool

4

2

![]()

![]() 1 2 3 4 5 6

1 2 3 4 5 6

preferm. vase fermentare

6. Distilarea plamezilor fermentate. Dupa fermentarea plamezilor, faza urmatoare a procesului tehnologic este distilarea. Prin distilare se extrag din plamada alcoolul si alte substante volatile sub forma de vapori cu ajutorul caldurii. Vaporii sunt con-densati prin racire cu apa si adusi in stare lichida. Prin distilare, de o parte se separa alcoolul impreuna cu alte substante volatile, iar de alta parte ramane un reziduu care este denumit borhot. Separarea alcoolului etilic de alte componente ale plamezii se realizeaza in aparate speciale de distilare de tip coloana.

La constructia coloanelor de distilare se tine seama de urmatoarele legi:

- temperatura de fierbere a unui amestec de alcool-apa depinde de raportul concen-tratiilor celor doi componenti volatili;

- raportul concentratiilor componentilor vaporilor degajati prin distilare din amestec, depinde de raportul concentratiilor componentilor volatili existenti in lichidul care fierbe;

- continutul in alcool al vaporilor condensati este mai mare decat continutul in alcool al lichidului care fierbe, incat este posibil ca prin distilari repetate sa se obtina distilate cu concentratie tot mai mare in alcool.

Instalatiile de distilare, dupa constructia lor si modul de functionare pot fi grupate in:

- instalatii cu functionare periodica (alambicuri), care se mai folosesc in prezent pentru obtinerea tuici din borhoturi de fructe sau a distilatelor de vin din care se fabrica coniacul;

instalatii cu functionare continua, care sunt folosite in tara pentru distilarea plamezilor fermentate (figura 7);

In principiu, o coloana de distilare este formata dintr-o serie de compartimente identice (talere), suprapuse si dispuse astfel ca vaporii alcoolici rezultati prin incalzirea la fierbere a lichidului alcoolic (plamada fermentata), sa poata trece dintr-un compartiment in altul condensandu-se partial la intrare in compartimentul superior, iar lichidul (plamada) sa se poata scurge prin deversare in compartimentul imediat inferior.

Numarul de compartimente (talere) ale coloanei, care de regula este formata din doua parti: coloana inferioara de fierbere sau de epuizare a plamezii si coloana superioara de concentrare sau de luter.

In diagrama se indica temperaturile de fierbere ale lichidelor alcoolice de diferite concentratii. Temperatura de fierbere a unui amestec de alcool etilic si apa este cuprinsa intre 100°C (punctul de fierbere al apei) si 78,3°C (punctul de fierbere al alcoolului etilic pur). In timpul distilarii, factorul de concentrare, care arata de cate ori este mai mare concentratia alcoolica a vaporilor fata de aceea a lichidului din care provin, scade treptat a data cu cresterea continutului in alcool al lichidului supus distilarii.

apa de

apa de

racire

2

5

abur 7

apa de

plamada racire

fermentata

borhot spirt brut

Schema instalatiei de distilare cu functionare continua

1- pompa de alimentare cu plamada

2- coloana de distilare a plamezii fermentate

3- regulator de borhot

4- deflegmator

5- condensator-racitor

6- filtru si felinarul de control

7- aparatul de masurare ( de control) a cantitatii de alcool produse

Inainte de punerea in functiune a instalatiei de distilare, coloana de distilare 2 se umple cu apa, in care se introduce apoi abur , pentru a constata daca aceasta nu are scapari de vapori pe la f1anse. Daca etanseitatea coloanei este corespunzatoare, se demonteaza vizoarele din dreptul fiecarui taler pentru scurgerea apei, apoi acestea se monteaza.

Cu ajutorul pompei 1 se umple coloana cu plamada fermentata, dupa care pampa se opreste. Se controleaza daca serpentinele si tevile din deflegmatorul 4 si condensatorul 5 sunt pline cu apa. Se introduce apoi abur pentru incalzirea plamezii. Incalzirea coloanei este considerata terminata cand termometrul montat pe conducta de intrare a plamezii din deflegmator in coloana indica 100°C sau, in lipsa acestuia, cand conducta de spirt de la condensatorul racitor care face legatura cu felinarul de control este calda. In acest moment se porneste pampa de plamada cu un debit moderat. Cand se observa ca temperatura in coloana incepe sa scada, iar la felinarul de control apar primele picaturi de condens, se deschid robinetele de pe conducta de apa de racire de la condensator si deflegmator si se mareste debitul de plamada al pompei. Totodata, se admite si un debit mai mare in coloana de distilare.

Prin

stabilirea debitului optim de plamada se realizeaza o

temperatura relativ

O alta indicatie a functionarii normale a coloanei de distilare este presiunea. In timpul functionarii, presiunea in coloana trebuie sa fie de 0,12 - 0,13at. Presiunea in coloana se urmareste cu ajutorul unui manometru.Cand presiunea admisa este depasita, inseamna ca s-a introdus prea multa plamada in coloana, sau ca unul din talere este infundat. Daca presiunea din coloana scade, aceasta este a indicatie ca nivelul stratului de plamada de pe talere a scazut sub normal din cauza deslipirii marginilor talerelor de pe coloana (vaporii trecand liberi prin acele locuri) sau a uzurii avansate a gaturilor sau clopotelor unor talere pe unde vaporii trec fara sa mai barboteze lichidul.

Vaporii alcoolici care se formeaza in coloana de plamada ( de fierbere ) trec in coloana de concentrare si ajung in deflegmatorul 4. Prin condensarea partiala a componentilor mai greu volatili se formeaza ref1uxul, care se intoarce in coloana de concentrare. Vaporii mai concentrati in alcool trec in condensatorul 5, unde sunt condensati total si raciti. Spirtul curge la filtrul si felinarul de control 6, apoi prin aparatul de control 7 spre rezervorul colector.

Mersul normal si uniform al unei instalatii de distilare se realizeaza printr-o justa corelare a debitului de plamada introdus in coloana, a debitului de abur si a debitului de apa de racire, care se introduce in condensator si in deflegmator. Instalatia de distilare functioneaza normal cand temperatura in coloana este de 93-95°C, presiunea 0,12 - 0,13at, debitul de spirt la felinarul de control este constant, temperatura spirtului brut 15-17°C, iar taria alcoolica 80 - 85 grade.

Cand temperatura in coloana creste, este o indicatie ca aceasta nu este alimentata cu debitul corespunzator de plamada, iar cand scade, rezulta ca debitul introdus este mai mare decat cel normal. Pentru inlaturarea acestor situatii se accelereaza sau se incetineste ritmul de functionare al pompei de plamada. Este de asemenea important ca in coloana de distilare sa se introduca un debit constant de abur . Aceasta conditie se realizeaza prin montarea unui reductor de presiune pe conducta de admisie a aburului in coloana. Daca debitul de plamada si cel de abur care se introduc in coloana sunt just corelate si apar totusi variatii ale debitului de spirt la felinarul de control, aceasta inseamna ca debitul de apa de racire introdus in condensator si in deflegmator nu este corespunzator. Cand la felinarul de control apare un debit mai mare de spirt decat cel normal, se procedeaza la deschiderea ventilului de admisie a apei de racire in condensator si in deflegmator. Debitul de apa se reduce prin inchiderea partiala a ventilului, cand debitul de spirt la felinar scade sub cel normal.

Cand se intrerupe alimentarea cu apa de racire se opreste pompa de plamada si se inchide ventilul de abur pentru a evita pierderile de alcool prin conducta de aerisire.

7. Rafinarea spirtului brut. Spirtul brut obtinut prin distilarea plamezilor fermentate contine, pe langa alcool etilic, si o serie de alte substante - unele in cantitati foarte mici, iar altele in cantitati relativ mari - care se deosebesc prin punctul lor de fierbere. In totalitatea lor, aceste substante se numesc impuritati. Ele sunt produse secundare ale fermentatiei alcoolice (aldehide, alcooli superiori, esteri) si produse care se formeaza ca urmare a fermentatiei bacteriene, cum sunt acizii organici. Alte produse se formeaza chiar in timpul procesului de distilare sau de rafinare, cum sunt unii esteri.

Impuritatile din spirtul brut, dupa punctul lor de fierbere, sunt unele mai volatile decat alcoolul etilic, adica au punct de fierbere mai mic, si altele mai putin volatile decat acesta, deci cu punct de fierbere mai mare. Impuritatile imprima spirtului brut un miros si gust neplacut, din care cauza acesta nu poate fi intrebuintat la fabricarea bauturilor alcoolice, in parfumerie, cosmetica, precum si in industria farmaceutica, unde se cere un spirt cat mai pur.

Se ridica deci problema purificarii spirtului brut, prin indepartarea impuritati-lor pe care le contine. Acestea se separa cu ajutorul instalatiilor de rectificare, care lucreaza pe principiul distilarii. De data aceasta insa, distilarea trebuie sa fie condusa deosebit de modul in care s-a condus distilarea plamezii fermentate. Operatia de rafinare trebuie sa fie condusa astfel ca sa se obtina trei fractiuni:

- o prima fractiune in care se afla produsele mai usor volatile decat alcoolul etilic (cu punct de fierbere mai mic decat 78,3˚C). Acestea se numesc frunti sau cap de distilare.

- a doua fractiune, care este in fond scopul rafinarii, este alcatuita din alcool etilic care are punctul de fierbere la 78,3˚C. Alcoolul etilic trebuie sa contina foarte putine impuritati.

- a treia fractiune contine produsele mai greu volatile, adica acele impuritati care au punct de fierbere mai mare de 78,3˚C. Aceste impuritati se numesc cozi de distilare.

8. Tratarea chimica a spirtului brut. Prin tratarea chimica se urmareste transformarea unor impuritati din spirtul brut in alti compusi, prin aceasta realizandu-se o usurare a procesului de rafinare, scopul final fiind imbunatatirea calitatii spirtului rafinat. Impuritatiile asupra carora se actioneaza sunt:

- acizii volatili;

- esteri;

- aldehide;

- combinatii nesaturate.

Substantele chimice folosite la tratarea chimica sunt hidroxidul de sodiu si permanganatul de potasiu. Hidroxidul de sodiu neutralizeaza acizii volatili, trecandu-i in saruri de sodiu fixe, si saponifica esterii.

Astfel, spre exemplu, acidul acetic este transformat in acetat de sodiu, conform reactiei urmatoare:

CH3-COOH + NaOH CH3-COONa + H2O

iar esterul acetic in acid acetic si alcool etilic potrivit reactiei:

CH3-COO-CH2-CH3 + H2O CH3-CH2-OH + CH3-COOH

In continuare, acidul acetic rezultat si din saponificarea esterului acetic este neutralizat, adica transformat in acetat de sodiu, care este o sare stabila.

Capitolul IV.

Dimensionare tehnologica

Dimensionarea unui condensator-racitor sub forma de vas cilindric cu serpentina.

Se va dimensiona un schimbator de caldura cu serpentine in care se supune racirii cu apa un debit masic de 0,96 Kg/s alcool etilic.

Temperatura de intrare a alcoolului este de 90°C, iar temperatura de iesire din condensator-racitor este de 30°C.

Agentul termic va intra in aparat cu temperatura de 15°C si va iesi cu temperatura de 45°C.

Regimul termic este stationar , serpentina fiind

construita din cupru comercial pur cu conductibilitatea termica, ![]() = 268 W /m grad. Se

alege teava pentru serpentina de

= 268 W /m grad. Se

alege teava pentru serpentina de ![]() = 52, 2 mm.

= 52, 2 mm.

Conditiile geometrice sunt:

pasul spirei, h = 100 mm

diametrul mediu al tevii, dm = 50 mm

diametrul interior al tevii, di = 48 mm

diametrul exterior al tevii, de = 52 mm

raza spirei, rs = 10 dm = 500mm

Expresia bilantului termic este:

Qcedat = Qprimit = Qtransmis

in care:

Qcedat = caldura cedata de alcool, [J/s]

Qprimit = caldura primita de apa, [J/s]

Qtransmis = caldura transmisa intre cele doua fluide, [J/s]

Qcedat = m ∙ cp ∙ ∆t

in care:

m = debitul masic al alcoolului, [Kg/s]

cp = caldura specifica a alcoolului, [J/Kg grad]

∆t = variatia de temperatura, [˚C]

m = 0,96 Kg/s

cp = 3486 J/Kg grad

∆t = 90 - 30 = 60 ˚C

Qcedat = 210833,2 W

Din expresia bilantu1ui termic:

Qcedat = Qprimit ,

expresia caldurii primite de agentul termic este:

Qprimit = mag ∙ cag ∙ ∆t

in care:

mag = debitul masic de agent termic, [Kg/s ]

cag = caldura specifica agentului termic, [J/Kg grad]

∆t = variatia de temperatura a agentului termic, [˚C]

cag = 4190 J/Kg grad

∆t =45-15=30°C

mag = Qprimit / cag ∙ ∆t

mag = 1,67 Kg/s

Pentru calcu1u1 diferentei medii de temperatura (∆tmed), se tine cont de convectia naturala care are loc in vasu1 in care se af1a serpentina, deci trebuie sa se ia in considerare tendinta de uniformizare a temperaturii apei din vas.

Temperatura medie a agentului tennic este:

tmed.ag. = (15 + 45)/2 = 30°C

![]() Circulatia celor doua lichide in vasu1 cilindric este in

contracurent, deci: alcool 90°C 30°C

Circulatia celor doua lichide in vasu1 cilindric este in

contracurent, deci: alcool 90°C 30°C

![]() apa 45°C 15°C

apa 45°C 15°C

∆tmax = 45°C

∆tmin = 15°C

Expresia criteriuiui Reynolds este:

Re

= ![]()

![]() = viteza de curgere a alcoolului, [ m/s ]

= viteza de curgere a alcoolului, [ m/s ]

l = parametrul geometric caracteristic, care in cazul nostru este egal cu diametrul interior al tevii, [m]

![]() = densitatea

alcoolului, [Kg/m3]

= densitatea

alcoolului, [Kg/m3]

![]() = vascozitatea dinamica la temperatura medie a

alcoolului, [N s/m2]

= vascozitatea dinamica la temperatura medie a

alcoolului, [N s/m2]

tmed.a1cool = (90 + 30)/2 = 60°C

1 = 0,48 m

![]() = 2,5 m/s

= 2,5 m/s

![]() = 754 Kg/m3

= 754 Kg/m3

![]() = 0,9 ∙10-3

N s/m2

= 0,9 ∙10-3

N s/m2

Re = 100533,3

Deoarece Re > 10000, atunci se alege urmatoarea relatie pentru expresia criteriu1ui Nusselt:

![]()

![]()

unde:

Pr = criteriul lui Prandt

Prp= criteriul lui Prandt pentru perete

![]() = coeficientul de corectie

= coeficientul de corectie

Expresia criteriu1ui lui Prandtl este:

![]()

in care:

![]() = conductivitatea

termica a alcoolului, la temperatura medie, [W /m grad]

= conductivitatea

termica a alcoolului, la temperatura medie, [W /m grad]

![]() = 1

= 1

(![]() )

)

![]() = 0,216 W/m grad

= 0,216 W/m grad

Pr = 14,52

Nu = 601,05

Expresia criteriului Nusselt se mai poate scrie:

Nu = (![]()

unde:

![]() = coeficientu1 partial de transmitere a caldurii

pentru alcool, [W /m2grad]

= coeficientu1 partial de transmitere a caldurii

pentru alcool, [W /m2grad]

di = 0,048 m

![]() = 3137,48 W/m2 grad

= 3137,48 W/m2 grad

Pentru calcu1ul coeficientului partial de transmitere a caldurii pentru agentul termic se folosesc aceleasi formule ca si in cazul calculului coeficientului partial de transmitere a caldurii al alcoolului.

tmed.apa = (15 + 45)/2 = 30°C

![]() ˚= 61,8 ∙10-2 W/m grad

˚= 61,8 ∙10-2 W/m grad

![]() = 805 ∙10-6

N s/m2

= 805 ∙10-6

N s/m2

![]() = 0,5 m/s

= 0,5 m/s

l =1,2m

![]() = 996 Kg/m3

= 996 Kg/m3

Expresia criteriului Reynolds este:

![]()

Re = 743283

Re > 10000, se alege urmatoarea relatie pentru criteriu1 Nusselt:

![]()

Expresia lui Prandl este:

![]()

Pr = 5,48

![]()

Nu = 2163,28

![]() =

= ![]()

![]() = 1114,08

= 1114,08

Inlocuim valorile lui ![]() si

si ![]() in expresia

coeficientu1ui total de transmitere a caldurii (K):

in expresia

coeficientu1ui total de transmitere a caldurii (K):

K=

K = 909,09

Expresia caldurii transmise este:

Qtransmis = K ∙ A ∙ ∆tmed.

din care rezu1ta:

A = Qtransmis / K ∆tmed.

Qtransmis = 210833,2 W

∆tmed. = 32°C

A = 8 m2

Lungimea totala a serpentinei (L ) exprimata in metri este:

L=A/π ∙ dm

dm = diametrul mediu al tevii, [m]

dm = 0,05m

L = 50,9m

Numarul de spire, notate cu n, se calculeaza cu relatia:

n=L/l

1 = lungimea spirei [m]

1 = 3,14m

n = 17 spire

Inaltimea totala a serpentinei, notata cu H, rezulta din urmatoarea relatie:

H=n∙h∙de

h = pasu1 spirei [m]

de = diametrul exterior al tevii [m]

h = 0,lm

de = 0,052m

H = 1,75m

Tinand cont de dimensiunile serpentinei, aceasta ar putea fi montata intr-un vas cilindric cu inaltimea de 2m si diametrul vasului de 1,2m.

Capitol V.

Etapa I.

1. Bilantul de materiale pentru faza de evaporare

Pentru alcatuirea blantului la o instalatie de evaporare se folosesc urmatoarele notatii:

S - cantitatea de solutie initiala careintra la evaporare, in kgf/h;

B0 - concentratia initiala a solutiei in procente greutate substanta dizolvata;

B1, B2, B3Bn - concentratiile solutiei in corpuri, procente greutate de substanta dizolvata;

c- caldura specifica a solutiei initiale, in kcal/kgf grd;

t1, t2, t3 tn - temperaturile de fierbere a solutiei in corpurile instalatiei,

in 0C;

t0- temperatura initiala al solutiei, in 0C;

W- cantitatea totala de apa care treuie evaporata, in kgf/h;

W1, W2, W3Wn - cantitatile de apa evaporate in diferite corpuri, in kgf/h;

D1, D2, D3Dn - cantitatile de abur primar in corpuri , in kgf/h;

T1, T2, T3Tn - temperaturile aburului primar, in 0C;

i1, i2, i3in - entalpiile aburului primar in diferite corpuri, in kcal/kgf;

T , T , T T n - temperaturile aburului secundar in diferite corpuri, in 0C;

Is1, is2, is3isn

- entalpiile aburului decundar in diferite corpuri, kcal/kgf;

q q q qn - temperaturile condensatorului in

diferite corpuri, in 0C;

E1, E2, E3En - cantitatile de abur de priza luat din diferitele corpuri, in kgf/h.

La calculele instalaiei de evaporare, independent de numarul corpurilor se speifica de obicei: cantitatea de solutie care trebuie evaporata (S), concentratiea ei initiala (B0), finala (Bn), temperatura (t0), presiunea (p), temperatura (T1) aburului de incalzire si depresiunea din condensator. Valorile solicitate sunt: cantitatea totala de apa evaporata (W), cantitatea de apa evaporata in fiecare corp (W1, W2, W3Wn), consumul de abur de incalzire (D1) si suprafata de incalzire a fiecarui coep (F1, F2, F3Fn). Toate aceste valori se determina din ecuatiile bilantului de materiale si termic.

Bilantul de materiale al instalatiei de evaporare se structureaza in raport cu cantitatea de substanta dizolvata in solutie. Daca nu sunt pierderi de substanta, va fi valabila egalitatea:

![]() =

= ![]()

pe baza careia se determina cantitatea de apa indepartata din solutie.

Prin analogie se poate formula pentru orice evaporator (corp):

(S - W1 - W2 - W3 - Wn--1)Bn-1 = (S - W1 - W2 - W3 - Wn--1)Bn = SB0

Deoarece cantitatea de apa indepartata din fiecare corp este impusa de celelalte conditii, parametrii de functionare, cu ajutorul ecuatiei bilantului de materiale se determina concentratia solutiei in fiecare corp in parte.

Intr-un corp oarecare al instalatiei de evaporare aceasta va fi:

Bn

= ![]()

La calculul tehnologic al unei instalatii de evaporare cu mai multe corpuri, initial se determina cantitatea totala de apa care urmeaza a fi evaporata, apoi se repartizeaza orientativ aceasta cantitate de apa pe fiecare corp in parte. In cazul curentului paralel intra din corpul precedent cu o temperatura cu care este totdeauna cu cateva grade mai mare decat temperatura ei in corpul respectiv; ca urmare, la racirea solutiei pana la temperatura ei de fierbere in corpul dat se degajeaza o oarecare cantitate de caldura, datorita careia se formeaza o cantitate corespunzatoare de abur secundar, adica va avea loc autoevaporarea solutiei. In cazul contracurentului, solutia se alimenteaza din corpul urmator cu o temperatura mai joasa decat temperatura de fierbere, deci consuma o caldura care micsoreaza corespunzator cantitatea de abur secundar care se formeaza.

Pentru repartizarea prealabila al apei evaporate pe fiecare corp in parte, se poate aplica urmatoarea metoda aproximativa.

Se adnite ca instalatia de evaporare este formata din n corpuri si ca in ultimul corp se avapora Wnkgf apa, iar din celelalte corpuri ale instalatiei se evacueaza abur de priza in cantitatile:

En-1, En-2E2, E1

Atunci, cantitatea de apa evaporata in fiecare corp, va fi:

W

Wn-1 = Wn + En-1

W2 = Wn + En-1 + En-2 ++ E2

W1 = Wn + En-1 + En-2 ++ E2 + E1

Insumand termenii din partea stanga si partea dreapta a acestor ecuatii se determina cantitatea totala de apa evaporata in corpurile instalatiei:

W = nWn + (n-1)En-1 + (n-2)En-2 ++ 2E2 + E1

Cantitatea de apa evaporata in ultimul corp va fi:

Wn

= ![]()

Considerand ca in primul corp al instalatiei de evaporare patrund:

S - kg solutie cu entalpia Sct0 kcal;

D1 - kgf abur de incalzire cu entalpia D1i1 kcal.

Se evacueaza:

W1 - kgf abur secundar cu entalpia W1is1;

(S- W1) - kgf solutie partial evaporata cu entalpia

Sct1 - W1 l t1 = (Sc- W1)t1 kcal;

D1 kgf condensat cu entalpia D1q kcal.

Atunci cand procesul devine stationar si nu sunt pierderi de caldura, cantitatea de caldura intrata este egala cu cantitatea de caldura iesita, adica pentru primul corp al instalatiei se respescta egalitatea:

D1i1 + Sct0 W1is1 + (Sc- W1)t1 + D1q

La fel si pentru corpul al doilea se respecta egalitatea:

D2i2 + + (Sc- W1)t1 = W2is2 + (Sc - W1 - W2)t2 + D2q

Pentru corpul trei:

D3i3 + + (Sc- W1 - W2)t1 = W3is3 + (Sc - W1 - W2 - W3)t3 + D3q

Pentru un corp oarecare, n, prin analogie cu situatiile anterioare, rezulta:

Dnin + + (Sc- W1 - W2 - - Wn-1)tn-1 = Wnisn + (Sc - W1 - W2 - - Wn)tn + +Dnqn

Rezolvand ultima ecuatie in raport cu Wn se determina:

Wn

= Dn ![]() ( Sc - W1 - W2 - - Wn-1)

( Sc - W1 - W2 - - Wn-1) ![]()

Fractia ![]() se noteaza cu an si se numeste coeficient de

evaporare.

se noteaza cu an si se numeste coeficient de

evaporare.

Valoarea acestei fractii reprezinta cantitatea de caldura cedata de 1 kgf abur de incalzire primar in corpul n, iar numitorul - cantitatea de caldura care se consuma la formarea a 1 kgf abur secundar in acelasi corp; prin urmare, coeficientul de evaporare precizeaza ce cantitate de abur secundar se poate forma in corpul n prin utilizarea caldurii a 1 kgf abur de incalzire in acelasi corp.

Astfel 1 kgf abur de incalzire evapora in corpul n urmatoarea cantitate de apa:

an = ![]() kgf

kgf

Fractia ![]() se noteaza cu bn si se numeste coeficient de

autoevaporare.

se noteaza cu bn si se numeste coeficient de

autoevaporare.

Fiecare cilogram de solutie care se deplaseaza din corpul precedent in cel urmator detine o cantitate de caldura cn-1 tn-1 kcal, in care cn-1 este caldura specifica a solutiei care in corpul n. In corpul n, temperatura acestei solutii scade de la tn-1 pana la tn , adica cu (tn-1- tn)0C si se degaja o cantitate de caldura egala cu:

cn-1(tn-1- tn) kcal

care se consuma la autoevaporarea solutiei.

Datorita acestui efect termic se formeaza abur secundar in urmatoarea cantitate:

cn-1

![]() kgf

kgf

sau

cn-1bn kgf

unde:

bn = ![]()

reprezinta coeficientul de autoevaporare.

Introducand notatiile (an si bn), se obtine expresia definita pentru cantitatea de apa evaporata in corpul n oarecare:

Wn = Dnan + (Sc - W1 - W2 - - Wn-1) bn

Cantitatea de apa Wn kgf evaporata in corpul n da Wn kgf abur secundar care in cazul general se imparte in doua parti: o parte Dn+1 se foloseste ca abur de incalzire (primar) in corpul (n+1), iar alta parte En se evacueaza ca abur de priza. Astfel pentru un corp oarecare avem:

Wn= Dn+1an + En

Unde:

Dn+1 = Wn - En

Inlocuind in ultima ecuatie valoarea lui Wn se obtine relatia pentru determinarea cantitatii de abur primar in orice corp al instalatiei de evaporare:

Dn+1 = Dnan + (Sc - W1 - W2 - - Wn-1) bn - En

Consumul de abur de incalzire in primul corp al instalatiei de evaporare se determina din relatiile consumului de abur de incalzire in toate corpurile:

W1= D1a + Scb

W2= D2a + (Sc-W1)b

W3= D3a + (Sc-W1- W2)b

.

Wn= Dnan + (Sc-W1- W2--Wn)bn

Etapa III.

O instalatie de condensare a vaprilor de apa, rezultati la conservarea prin deshidratare a fructelor, functioneaza dupa schema alaturata mai jos; apa calda care se evacueaza din condensator este racita intr-un turn si apoi se recircula. Se pierde prin evaporare 12% din apa care o recirculain turn pentru a evita cresterea peste o limita admisa (ce=5kg/m3) a concentratiei sarurilor solubile in apa. In circuit se introduce apa proaspata cu reziduul fix de (c1=0,5kg/m3) si se evacueaza Q2 m3/h. Debitul apei de racire in condensator este Qc=20 m3/h.

Sa se calculeze:

1). Debitul Qi al apei de inlocuire si

2). Debitul Qe al apei de evacuare.

Concentratiile in saruiri ale apei de instalatie sunt relativ mici in bilantul de materiale, debitele de masa vor fi considerate identice cu cele de volum.

Ci < C < Cr = Ce

C- este concentratia variabila pe durata regimului tranzitoriu.

![]() Vapori

Vapori

Cv Cv=o

Turn de racire

Qe Apa evacuata

Condensator![]()

![]()

![]()

![]()

![]()

Ce=5kg/cm3 Qc=20 m3/h

QI Apa proaspata Qc

CI = 0,5 kg/cm3

Intr-un bilant al apei (neglijand continutul de saruri) ecuatia se formuleaza astfel:

Qi = Qe + Qv

Unde Qv este debitul de evaporare, egal cu:

Qv = ![]() (Qc - Qe)

(Qc - Qe)

si un bilant al sarurilor

Ci Qi = Ce Qe

se obtin, inlocuind cu datele cunoscute, ecuatiile:

Qi = Qe+ 0,12 (10- Qe) = 0,88 Qc + 2,40

0,5 Qi = 5Qc

din care rezulta:

debitul apei proaspete: Qi = 1,63 m3/h;

debitul apei evacuate: Qe = 0,26 m3/h.

Bibliografie

2. IOANCEA, L.;

KATHREIN,

3. Ministerul industriei alimentare - Tehnologia fabricarii zaharului ; Ed. Tehnica, Bucuresti, 1961

4. Ministerul industriei alimentare - Tehnologia produselor fermentative; Vinul, rachiurile naturale, otetul; Ed. Tehnica, Bucuresti, 1965

file: //A:residbagasse.htm

https://www.novo.dk/enzymes/industries winejnice.htm

file://A:Ulei de fs.htm (URL:www newsys.ro/agrinet/notiuni/Ulei % 20 de % 20 fs.htm.)

https://forum.top-solutions.ro/Default.aspx?g=posts&t=4127

https://www.bursaagricola.ro/Info-Fabricarea_cafelei-51-240911.html

https://www.fountain.ro/sistem.htmlhttps://www.caffemario.ro/aparate.htm

https://www.gloriajeans.ro/ro05aboutcof.html

https://www.cafeexpertgrup.ro/protocol/produse.htm

https://www.geocities.com/apapura/teh.htm

https://www.cuplari.ro/referate/referat_Arome-1400.html

https://www.jurnalul.ro/articol_30/apa_vietii__de_la_manastire_la_bar.html

https://produsesiservicii.profitromania.ro/modul/Casa/Produse-Din-Sticla-Ceramica-Portelan/Sticlarie-Ceramica-Si-Portelan-De-Menaj-Si-Pentru-Decoratiuni/Sticlarie-laborator/?id_comp=952&istoric=true

Copyright © 2025 - Toate drepturile rezervate