| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

Evaluarea calitatii-durabilitatii matritelor pentru deformari plastice la cald, incarcate prin sudare

Au fost efectuate numeroase cercetari privind influenta parametrilor de sudare in cazul diferitelor procedee de sudare, asupra formei si calitatii straturilor incarcate [1], [2], [3].

Astfel forma sectiunii stratului incarcat poate fi apreciat pe baza unor relatii de calcul [3], sau diagrame [4] verificate practice, care tin seama de principalii parametric ai proceselor de sudare. O succinta sistematizare a acestor date se poate in tabelul 1.1 [3].

Tabelul 1.1 Principalele forme ale sectiunilor straturilor incarcate prin sudare si relatiile pentru calcularea sectiunii transversale a sudurii [3].

|

Nr_crt. |

Forma caracteristica a sectiunii stratului incarcat prin sudare |

Coeficienti de forma si parametric |

Relatii pentru calcularea sectiunii transversale |

||||

|

ψ |

ψ |

Is[A] |

Vs[cm/s] |

A1 |

A2 |

||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

|

|

|||||

|

|

<800 |

|

|

|

|||

|

|

<400 |

|

|

|

|||

|

|

<400 |

|

|

|

|||

Cunoscandu-se forma si dimensiunile straturilor incarcate se poate aprecia concentratia elementelor de aliere din strat, in functie de continutul de elemente al metalului de baza si al materialului de adaos, precum si in functie de coeficientii de trecere ai ai elementelor de aliere, in cazul diferitelor procedee de sudare [5]. Prin aceasta se poate calcula numarul necesar de straturi incarcate astfel ca ultimul strat sa aiba o compozitie chimica data. Acest calcul este mai putin important in majoritatea cazurilor de incarcare prin sudare a matritelor, intrucat atat metalul de baza cat si materialul de adaos au compozitii chimice asemanatoare.

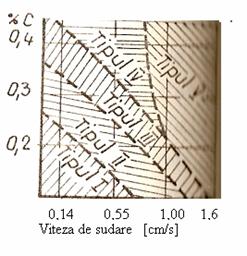

Parametrii de sudare si compozitia chimica a baii metalice influenteaza procesul de cristalizare a metalului lichid, favorizand aparitia unei anumite structuri primare. In urma unor cercetari aprofundate in acest domeniu [6] au fost observate cinci tipuri de structuri primare caracteristice, obtinute in urma solidificarii baii metalice care sunt schematizate in figura 1.1.

Figura 1.1 Structuri primare obtinute in urma solidificarii baii metalice de sudura

Studiul a fost efectuat pe fier tehnic pur, aliaje binare de fier, avand un continut variabil de C, P, Si, Mo, Ni, Mn, V, W, Cr, precum si pe oteluri crom, crom-nichel, crom-nichel-titan, crom-wolfram-vanadiu, crom-mangan-siliciu, crom-nichel-molibden, etc.

Incercarile au fgost efectuate pe epruvete de tabla avand grosimea g=2mm, sudate prin procedeul WIG cu diferite viteze de sudare (vs=0,14; 0,55; 1,00; 1,67 cm/s) si cu intensitati adecvate realizarii unei patrunderi pe intreaga grosime.

Datele experimentale prezentate in lucrare [6], sub forma tabelara, nu sunt suficient de intuitive, motiv pentru care in urma prelucrarii lor, poate fi prezentata diagrama din figura1.2. Se observa ca tipurile de structura primara obtinute in urma solidificarii baii metalice continand 13% Cr si 0,2-0,4% C depind de viteza de sudare.

Studii asemanatoare au fost efectuate si asupra otelurilor turnate, in care a fost pusa in evidenta dependenta structurii primare de viteza de racire a metalului topit. Structura primara influenteaza distributia incluziunilor si a defectelor retelei cristaline determinand proprietatile mecanice si sensibilitatea la fisurare a sudurii.

In urma incercarilor mecanice efectuate asupra diferitelor tipuri de suduri s-a constatat ca cele mai defavorabile sunt cele de tipul IV dupa care urmeaza cele de tipul I si II, la care s-a constatat si o sensibilitate mai mare in timpul sudarii.

Impiedicarea cresterii cristalelor columnare si finisarea structurii primare a sudurii se poate realiza prin agitarea baii cu ajutorul undelor ultrasonore [7] sau sonore (pana la 10 kHz), precum si cu ajutorul campurilor magnetice.

Figura 1.2 Tipuri specifice de structuri primare ale sudurii obtinute in diferite

conditii de sudare a otelului cu 13% Cr si un continut variabil de C

Un alt efect al agitarii baii metalice este eliminarea gazelor dizolvate in sudura, precum si o uniformizare sau chiar reducere a cantitatii de incluziuni continute de sudura, ceea ce mareste compactitatea respectiv calitatea sudurii.

Proprietatile sudurii depind in mare masura de parametrii tehnologici specifici ai procedeului de sudare utilizat, printre care intensitatea curentului si viteza de sudare au un rol determinant. Astfel poate fi amintit efectul de scadere a duritatii sudurii, datorita reducerii vitezei de racire a sudurii, odata cu cresterea energiei liniare si a temperaturii de preincalzire a metalului de baza.

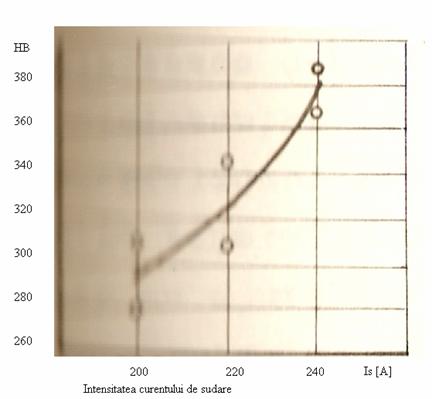

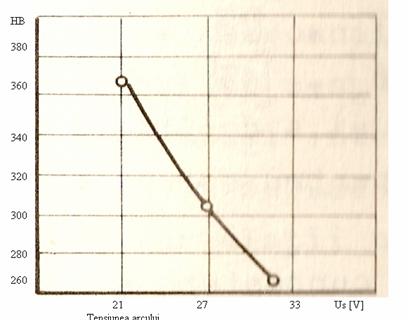

In cazul sudarii otelurilor aliate, datorita complexitatii fenomenelor care au loc, se pot obtine efecte contrare, de care trebuie sa se tina seama. Spre exemplu in cazul incarcarii prin sudare a unui otel avand 0 % C, cu electrozi aliati, avand 0,30% C si alte elemente de aliere (Cr, Mn, Mo), la cresterea intensitatii curentului de sudare (figura 1.3) si la scaderea tensiunii arcului (figura 1.4), are loc o crestere a duritatii constatandu-se si o crestere a continutului de carbon a baii metalice pe seama carbonului provenit din metalul de baza.

Figura 1.3 Variatia duritatii medii a stratului incarcat in functie de intensitatea

curentului

Figura 1.3 Variatia duritatii medii a stratului incarcat in functie de tensiunea

curentului

In figurile 1.3 si 1.4 , sunt reprezentate grafic datele intalnite in literatura de specialitate. Acest exemplu vine sa intareasca idea, ca incarcarea prin sudare cu straturi aliate este recomandabil sa se efectueze avand energii liniare cat mai reduse. Pericolul de fisurare care creste in acest caz poate fi compensat printr-o preincalzire adecvata a metalului de baza, sau printr-o incalzire ulterioara.

2 Posibilitati de apreciere a calitatii matritelor incarcate prin sudare

Aprecierea calitatii matritelor se poate face prin observarea comportarii lor in timpul exploatarii, determinandu-se numarul de cicluri la care rezista pana la interventia reparararii locasurilor uzate.

In cazul matritelor incarcate prin sudare se poate face pe baza incercarilor simulative pe epruvete, care prezinta avantaje economice fata de incercarile efectuate direct pe matrite, urmand ca in final sa se efectueze si in exploatare, acesta fiind cel mai concludent test.

Exista numeroase posibilitati de apreciere a calitatii pieselor incarcate prin sudare, dintre care unele au fost aplicate si in cazul matritelor [8].

Avand in vedere ca otelurile de matrite in stare tratata au rezistente la rupere deosebit de mari, a caror valori pot ajunge pana la 180-200 daN/mm2, la prelucrarea epruvetelor vor fi evitate incalzirile care pot provoca modificartea proprietatilor si a structurii.

Simulare conditiilor de temperatura si de eforturi dinamice la care este supusa matrita, nu poate fi reprodusa riguros pe epruvete, astfel incat au fost introduce teste care sa permita aprecierea comportarii diferitelor materiale in timpul exploatarii pe baza prelucrarii statistice a rezultatelor experimentale.

Pot fi astfel amintite metodele de determinare a:

Rezistenta la soc termic;

Rezistenta la propagare a fisurilor;

Rezistenta la uzura ;

Duritatea;

Rezistenta la cald , care pot furniza date utile pentru aprecierea durabilitatii, in timpul functionarii matritelor.

Pentru o mai buna cunoastere a comportarii materialelor de incarcat prin sudare, in timpul multiplelor solicitari care aparin exploatare, mai poate fi adaugat coeficientul de aderenta la soc, coeficientul de dilatare termica la diferite temperaturi si pentru materialul de baza si pentru metalul depus prin sudare precum si duritatea in zona de trecere si in zona influentata termic.

O importanta deosebita o prezinta cercetarea macroscopica si microscopica si incercarile de duritate cu sarcini mici, pentru punerea in evidenta a neomogenitatilor structurii cristaline si microdefectelor.

Microanaliza chimica cu sonda electronica pentru determinari cantitative si calitative [9], [10], poate fi aplicata pentru determinarea neomogenitatilor din aliaje, pentru stabilirea compozitiei chimice a zonelor avand suprafata de ordinul µm2. Astfel cu ajutorul unui fascicul de electroni focalizat la diametrul de 1 µm si accelerat de un camp electric avand 5-50 kV, este bombardata suprafata lustruita a probei, si se produce o interactiune a electronilor cu atomii, specifica fiecarui element chimic. Pot fi identificate prin aceasta metoda, cantitati pana la 10-16 g, ceea ce reprezinta o performanta fata de metodele spectroscopice, care erau considerate metode sensibile si prin care se identificau cantitati pana la 10-13 g.

Prin baleiajul fascicolului electronic pe suprafata probei , poate fi inregistrata distributia unui element de aliere de-a lungul unei linii, evidentiindu-se neomogenitatile chimice care apar intre diferitii constituenti structurali, sau intre diferitele zone ale pieselor cercetate.

Datorita faptului ca in tara exista asemenea instalatii, pot fi extinse cercetarile prin microanaliza cu sonda electronica si asupra sudurilor, mai cu seama in cazul otelurilor aliate, la care apar carburi sau compusi intermetalici dependenti de neomogenitatile chimice care apar intre diferitii constituenti structurali, sau intre diferitele zone ale piesei cercetate.

Prin imbinarea adecvata a metodelor de cercetare a calitatii matritelor incarcate prin sudare, poate fi stabilita tehnologia si parametrii optimi de sudare, precum si metalul de adaos corespunzator, pentru care durabilitatea in functionare a matritelor sa fie maxima.

3 Cercetari privind influenta ciclurilor termice asupra proprietatilor otelului aliat MoCn15 la incarcarea prin sudare

Otelul pentru matrite MoCn15, este un otel aliat de inalta rezistenta si tenacitate, datorita elementelor de aliere care il contin. Sub actiunea ciclurilor termice care apar la sudare, zona influentata termic sufera transformari structurale complexe, respectiv modificari care pot afecta durabilitatea in exploatare a matritelor.

Studierea acestor transformari pe epruvete din materialul amintit, in functie de diferiti parametrii, dau posibilitatea stabilirii variantelor optime de sudare pentru care proprietatile zonei influentate termic sa fie cat mai apropiate de proprietatile metalului de baza, astfel incat sa nu mai fie necesar tratament termic de imbunatatire dupa sudare.

3.1 Instalatii si aparatura folosita in cercetare

31.1 Aparat pentru inregistrarea ciclurilor termice la sudare

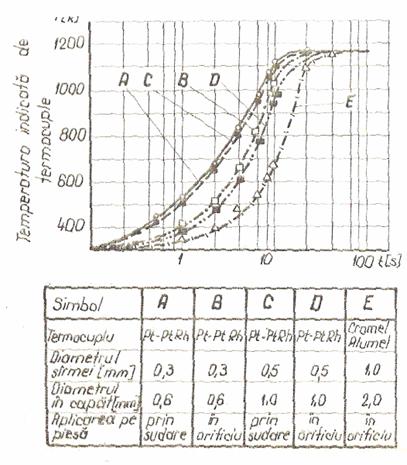

Variatia temperaturii in diferite puncte ale zonei influentate termic a fost inregistrata cu ajutorul potentiometrelor automate electronice de tip EPD-12, la care a fost adoptata turatia inregistratorului de la 1 rot/h , la 1 rot/38s, prin modificarea corespunzatoare a raportului de transmisie a rotilor dintate. Temocuplele utilizate au fost Pt-Pt-Rh, avand diametrul sarmei de 0,3 si 0,5 mm. capetele sudate ale celor doua sarme din componenta termocuplului nu trebuie impletite, pentru evitarea fenomenului de autoinductie, care poat apare la variatiile rapide de temperatura si pot influenta rezultatele masuratorilor.

Domeniul de inregistrare este impus de temperaturile intre care apar la racirea otelului transformari structurale, care determina modificari ale proprietatilor. Limitele suntimpuse pe baza studiilor de incepere a transformarii martensitice Ms, din diagrame , a rezultat pentru otelul MoCN15, Ms= 523 K. rezulta ca domeniul pentru temperature care necesita inregistrari este intre limitele 1700 K si 500 K pentru care pot fi utilizate termocuplele de Pt-Pt-Rh.

Viteza de variatie a temperaturii materialului in timpul sudarii are limite foarte largi. Astfel unui punct pana la temperaturi apropiate de temperatura de topire dureaza un timp, care poate varia intre valori de ordinal zecimilor de secunda si valori de ordinal secundelor.

Racirea unui punct situate in zona influentata termic a materialului incarcat prin sudare, pana la temperaturi inferioare punctului de incepere a transformarii martensitice Ms, poate dura un timp a carui valori variaza in cateva secunde si cateva minute.

Datorita acestor limite largi de variatie a timpului in care se desfasoara procesele termice si metalurgice la sudare, aparatele pentru inregistrarea temperaturilor din zona influentata termic trebuie sa prezinte posibilitati de reglare a vitezei de deplasare a inregistratorului.

In cazul potentiometrului automat electronic EPD-12, acest lucru este posibil prin modificarea raportului de transmisie a rotilor dintate de antrenare. De asemenea este important ca inertia sistemului de masurare a temperaturilor sa fie cat mai mica. Aceasta se poate realiza prin utilizarea unor termocuple cat mai subtiri (0 -0,5 mm) si a unor aparate de masura cat mai sensibile.

Printre aparatele care indeplinesc aceste conditii pot fi amintite galvanometrele si oscilografele cu spot luminos, la care inregistrarea se face pe hartie fotosensibila [11].

3.1.2 Aparat pentru sudarea termocuplelor pe piese

Inregistrarea temperaturilor in diferite puncte ale unei piese, poate fi efectuata cu ajutorul termocuplelor introduce in orificii corespunzatoare, practicate in materialul cercetat.

Intrucat aderenta dintre termocuplu si si peretele orificiului in care este introdus termocuplul, nu este asigurata decat in anumite zone avand aria restransa, transmiterea caldurii prin conductivitate termica, de la piesa calkda la termocupluul rece, necesita un timp care mareste inertia sistemului de masurare.

Prin realizarea unui contact sudat intre termocuplu si piesa, transmiterea caldurii spre termocuplu se realizeaza in conditii mai favorabile si reduce inertia sistemului de inregistrare a temperaturii.

Sudarea termocuplelor, pentru inregistrarea ciclurilor termice la care este supus un material sudat, a fost efectuata cu ajutorul unei instalatii de sudare cu energie inmagazinata in condensatoare [12].

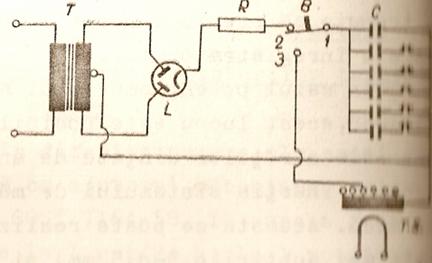

Schema de principiu este prezentata in figura 3.1, in care T este transformatorul care asigura tensiunea anodica a tubului electronic L.

Figura 3.1 Schema de principiu a instalatiei pentru sudarea termocuplelor pe piese [12]

Tensiunea se aplica bateriei decondensatoare C, prin intermediul rezistentei R, atunci cand butonul de comanda B este inchis.

Prin apasarea butonului B, se intrerupe contactul 1-2 si se stabileste contactul 1-3, astfel incat bateria de condensatore C se descarca in primarul transformatorului de sudare TS si produce un impuls de current, care sudeaza termocuplul pe piesa de cercetat.

Instalatia permite sudarea termocuplelor, acaror distanta la varf nu depaseste 1 mm. Au fost effectuate incercari de sudare a termocuplelor mai mari de 1 mmm diametru, insa adrenta lor pe suprafata piesei nu a fost satisfacatoare.

Compararea modului de functionare a termocuplelor sudate pe piesa, fata de termocuplele in orificii practicate pe suprafata pieselor s-a efectuat pe o epruveta cilindrica de otel, avand diametrul de 30 mm si inaltimea de 20 mmm.

Termocuplele au au fost aplicate pe suprafata frontala superioara a epruvetei, la distante egale, situate pe cicumferinta unui cerc concentric cu perimetrul sectiunii, avand raza de 5 mm.

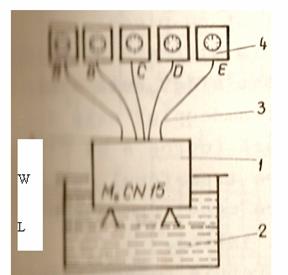

In figura 3.2 se observa modul de incalzire a epruvetei1, din otel MoCN15, a carui parte inferioara avand lungimea L=5mm a fost introdusa intr-o baie de saruri topite 2, avand temperatura de 1173 K.

Fifura 3.2 Instalatie pentru compararea modului de functionare a termocuplelor

Variatia temperaturii masurata cu termocuplele 3, a fost inregistrata cu ajutorul potentiometrelor electronice 4.

Ecuatia campului termic intr-o bara semiinfinita, incalzita intr-un capat pe o portiune L la temperatura T0, este data de relatia [13]:

T(x,t)= ; (3.1)

; (3.1)

In care  ; (3.2)

; (3.2)

Din ecuatie se observa ca la un anumit moment t, toate punctele situate la distanta x=ct fata de zona incalzita cu aceeasi temperatura, deci suprafata transversala a barei situate la distanta x=ct fata de zona incalzita, poate fi considerata ca suprafata izoterma. Daca suprafata frontala a epruvetei din figura 3.2, pe care au fost aplicate termocuplele, poate fi considerate un plan izoterrm, toate termocuplele ar trebui sa indice aceeasi variatie a temperaturii in functie de timp.

Figura 3.2 Influenta modului de aplicare a termocuplelor pe piese, asupra rezultatelor

masuratorilor

Datorita modului de montare diferit si a dimensiunilor diferite a celor cinci termocuple, curbele inregistrate nu se suprapun, si mai rau daca este nevoie de un timp scurt al ciclurilor termice nu mai este indicata aceasta metoda .

Trebuie remarcat faptul ca dupa stabilirea unui regim termic stationar, toate termocuplele au indicat aceeasi temperatura.

Pentru inregistrarea ciclurilor termice la care este supusa piesa in cazul diferitelor procedee de sudare, au fost sudate pe epruvete cu ajutorul instalatiei amintite, termocuple de Pt-Pt-Rh, avand diametrul sarmei de 0 mm.

Campul termic specific incarcarii prin sudare a matritelor

Se disting doua cazuri:

3.2.1

Campul termic la incarcarea prin sudare a matritelor avad temperature initiala

In unele situatii lungimea straturilor de incarcare sa aiba valori reduse (pana la 10-15 mm), astfel incat in timpul sudarii nu se formeaza un regim termic cvasistationar.

Astfel ,tinand cont de sistemul fix de coordinate (O, X,Y,Z), urmatoarea relatie [13]:

T(X,Y,Z,t)=

![]() (3.3)

(3.3)

Prin translatia fata de sistemul mobil de coordinate (o,x,y,z):

x=(X-![]() ); y=Y; z=Z, in care se noteaza x2+y2+z2=r2,

se obtine relatia

); y=Y; z=Z, in care se noteaza x2+y2+z2=r2,

se obtine relatia

T(x,y,z,t)= ; (3.4)

; (3.4)

in care:

I=![]() ;

;

Se noteaza u2=![]() , deci t

, deci t![]()

![]() , iar dt

, iar dt![]()

I

I

I

in care functia ![]()

este calculate in

tabele pentru diferite valori ale variabilei

este calculate in

tabele pentru diferite valori ale variabilei

u![]() .

.

Prin inlocuirea integralei I in relatia (3.4) se obtine ecuatia campului termic tranzitoriu din perioada initiala de sudare:

T(x,y,z,t) (3.5)

(3.5)

Determinarea temperaturilor cu aceasta relatie se poate efectua in perioada initiala de sudare, iar in perioada urmatoare, in care campul termic devine cvasistationar fata de sistemul mobil de referinta, poate fi aplicata relatia;

T(x,y,z)![]() (3.6)

(3.6)

in care :

q este puterea termica a sursei

r este raza vectoare de pozitie a punctului M(x,y,z)

v este viteza de deplasare a sursei termice

Rezulta ca pentru calculul duratei perioadei de formare a campului termic cvasistationar este necesar ca:

T(x,y,z,t)

![]()

adica

![]() (3.7)

(3.7)

relatie din care poate fi determinate valoarea t.

Intrucat relatia (3.7) rste implicita, cu ajutorul nomogramelor existente [7],[13], se poate determina valoarea timpului t.

Punctele pentru care prezinta interes cunoasterea

temperaturii in perioada initiala de tranzitie premergatoare formarii campului

termic cvasistationar, sunt situate in zona influentata termic. In cazul

matritelor incarcate prin sudare s-a constatat ca zona influentata termic nu

depaseste 15 mm, iar coeficientii de difuzibilitate termica a materialului de baza variaza in limitele

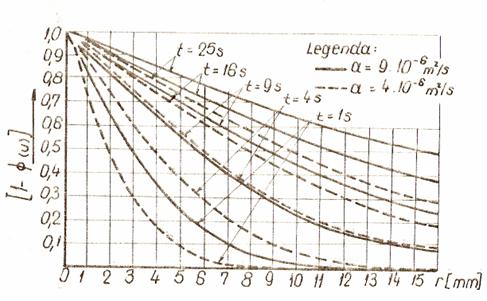

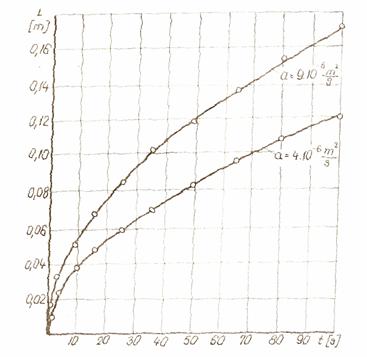

a=(4-9)*10-6 m2/s. Tinand seama de aceste particularizari, in fuctie de

valorile functiei )![]() data in tabele [13], a fost construita nomograma dinfigura 3.4 :

data in tabele [13], a fost construita nomograma dinfigura 3.4 :

Figura 3.4

Valorile functiei [1-![]() ] necesare calcularii campului termic in

] necesare calcularii campului termic in

perioada initiala, la incarcarea prin sudare a matritelor

Cu ajutorul acestei nomograme

poate fi determinata valoarea functiei 1-![]() pentru

puncte situate la distante r fata de sursa termica punctiforma si pentru un anumit timp t, considerat de la amorsarea sursei termice.

pentru

puncte situate la distante r fata de sursa termica punctiforma si pentru un anumit timp t, considerat de la amorsarea sursei termice.

Temperaturile maxime atinse in punctele situate in zona influentata termic au valori inferioare temperaturii dtopire, care in cazul otelului de 0,4 % C este situata in apropierea valorii de 1800 K.

Aplicand rela tia de calcul a temperaturii din [13] , se observa ca pentru puncte aflate in apropierea zonei de trecere si pentru surse intense se obtin temperaturi care depasesc temperatura de topire a materialului de baza, ceea ce nu corespunde realitatii. Aceasta se datoreste faptului ca in calcule, sursa termica este considerata a fi concentrate intr-un punct mathematic, pe cand in realitate, sursa este finite, avand dimensiuni cu atat mai mari cu cat puterea ei este mai mare.

In concluzie, un calcul correct al temperaturii este posibil numai in cazul surselor termice a caror putere este situate sub valoarea limita, dependenta de pozitia punctului considerat, de timpul minim incepand cu care e necesara cunoasterea temperaturii si de proprietatile termofizice ale materialului sudat.

![]() Considerand temperatura de topire

a otelului 1800 K, se pot particularize relatiile [3.5] si [3.6] pentru conditiile limita

de trecere r 0 si se obtine:

Considerand temperatura de topire

a otelului 1800 K, se pot particularize relatiile [3.5] si [3.6] pentru conditiile limita

de trecere r 0 si se obtine:

a) In cazul regimului termic tranzitoriu:

![]()

![]()

![]() (3.8)

(3.8)

b) In cazul regimului termic cvasistationar care nu mai depinde de timp :

![]()

![]()

![]() (3.9)

(3.9)

In cazul regimului tranzitoriu formula (3.5) poate fi aplicata punctelor aflate in vecinatatea zonei de trecere, cu conditia ca sursa termica sa fie cat mai concentrate, respective valoarea puterii ei san u depaseasca anumite valori limita. Aceste au fost determinate tinand seama de conditia impusa din relatia [3.8] cu ajutorul careia au fost trasate curbele din figura 3.5, domeniile admise fiind situate sub curbele corespunzatoare.

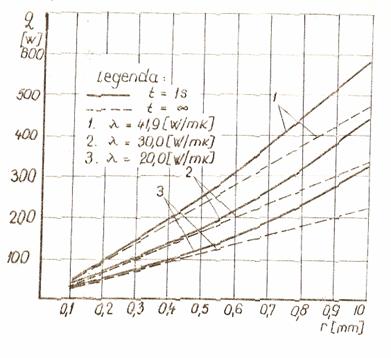

Figura 3.5 Valori limita ale puterii sursei termice

In abscisa este indicata distanta r

[mm] de la punctual in care se calculeaza temperatura, pana la zona de trecere

a sudurii, iar in ordonata este indicata valoarea puterii sursei termice q [W].

Curbele au fost trasate pentru oteluri avand diferite

conductivitati termice [W/mK]. Se observa ca valoarea limita a puterii

sursei termice depinde in mai mica masura de timpul t la care se calculeaza

temperatura, fiind dependenta de pozitia punctului considerat, precum si de

conductivitatea termica ![]() a materialului sudat.

a materialului sudat.

In cazul in care este necesara determinarea campului termic pentru surse termice care depasesc valorile limita date in figura 3.5, este necesara determinarea unei noi relatii de calcul la care sursa termica sa fie considerata planara avand o suprafata finite. Intrucat incarcarea matritelor necesita energii liniare de sudare cat mai mici, determinarea acestor relatii pentru campul termic la sudare nu prezinta interes.

3.2.2 Campul termic la incarcarea prin sudare a matritelor preincalzite partial

Din practica tratamentelor termice [14] a matritelor sunt cunoscute cazurile de incalzire neuniforma la revenire, in urma carora se obtin diferente de duritate. Pornind de la aceasta idée, au fost efectuate incercari pentru incalzirea partiala a matritelor, in vederea incarcarii prin sudare [15], a carei utilizare poate diminua efectele nedorite ale preincalzirii.

Exprimarea cantitativa a fenomenelor termice de transmitere a caldurii care au loc in aceasta situatie , se poate face pe baza relatiilor cunoscute [13], adaptate cazului particular, al distributiei initiale neuniforme a temperaturii pe inaltimea matritei.

Daca luam ,punctele de la suprafata piesei (r=0), se obtine:

T(0,t)=T0 max![]() ; (3.10)

; (3.10)

Relatia (3.10) este dependenta de timp, deci reprezinta camp termic nestationar. Se observa insa ca daca este indeplinita conditia:

![]() ; (3.11)

; (3.11)

rezulta T0(0,t)=T0 max, care se poate mentine atat timp cat estesatisfacuta relatia (3.11)

Din tabele [13] se observa ca functia ![]() , de unde rezulta :

, de unde rezulta :

![]() iar

iar

![]() ; (3.12)

; (3.12)

Deci pentru a mentine suprafata piesei la o temperatura T0 max, un anumit timp t[s], nu este necesara incalzirea intregii piese la aceasta temperatura, ci este suficienta incalzirea partiala a piesei pe o adancime L[m], astfel incat sa fie indeplinita relatia [3.12], presupune ca restul piesei este rece. In realitatedatorita conductivitatii termice a materialului si a faptului ca incalzirea portiunii L nu se face instantaneu, ci intr-un timp finit, gradientul de temperatura pe directia longitudinala a matritei scade. De aceea zona preincalzita, isi mentine temperature la valoarea dorita un timp mai mare decat timpul calculat cu relatia [3.12], ceea ce constituie un avantaj. Reducerea gradientului de temperature dintre zona preincalzita si restul matritei,datorita transmiterii caldurii, reduce tensiunile macroscopice din matrita, ceea ce este de asemenea un avantaj.

Determinarea valorilor adancimii de preincalzire L, in functie de timpul necesar mentinerii unei temperaturi de preincalzire T0 max, se poate efectua cu ajutorul diagramei din figura 3.6.

Figura 3.6 Variatia adancimii de preincalzire partiala L pentru mentinerea unei

temperaturi T0 max in zona care va fi incarcata prin sudare

Avantajele preincalzirii partiale fata de preincalzirea totala constau in economie de energie, reducerea timpului necesar pentru preincalzire, precum si in posibilitatile de dirijare a ciclurilor termice in timpul sudarii.

3.2.3 Influenta preincalzirii partiale asupra vitezelor de racire a sudurii

In cazul preincalzirii partiale a pieselor semiinfinite, temperatura initiala a metalului de baza variaza dupa relatiile:

T0(r,t) (3.13)

(3.13)

in care:

b![]() [s-1]

[s-1]

P - este perimetrul suprafetei care se raceste [m]

F -este marimea suprafetei care se raceste [m2]

c -caldura specifica [J/kgK]

masa specifica [kg/m3]

coeficient de convectie termica [W/m2K]

astfel incat este necesara obtinerea relatiilor corespunzatoare pentru vitezele de racire in aceste situatii. Pentru aceasta se procedeaza ca si pentru aflarea relatiei de racire a straturilor incarcate prin sudare.

Cunoasterea valorilor vitezelor de racire este importanta in momentul transformarii austenitei la racire(T=Tm), pentru punctele situate in zona influentata termic (x=0). In aceste conditii:

wr![]() ; (3.14)

; (3.14)

in care:

-wr -viteza de racire a uni punct situat in zona de trecere a sudurii [K/s]

-λ -coeficientul de conductivitate termica a materialului de baza la

temperatura Tm [W/mK]

-Tm -temperatura de stabilitate minima a austenitei [K]

-T0 -temperatura initiala a metalului de baza [K]

-q -puterea sursei termice de sudare [W]

-v -viteza de sudare [m/s]

-q/v -energia liniara [J/m]

Procedand ca mai sus in cazul corpului semiinfinit, preincalzit la temperature T0, se particularizeaza relatiile campului termic:

![]() ; (3.15)

; (3.15)

pentru punctele r=0

![]() ; (3.16)

; (3.16)

sau

![]() ; (3.17)

; (3.17)

Temperatura T0 fiind variabila in cazul preincalzirii partiale, iar pentru cazul particular r=0, fiind data de relatia (3.10), se obtine o noua forma a relatiei (3.17):

![]() ; (3.18)

; (3.18)

Derivand in raport cu timpul relatia (3.18), se obtine viteza de racire wr [K/s] a punctelor r=0, din zona influentata termic, a matritei preincalzite partial

wr sau

sau

wr![]()

daca se noteaza w1![]() si w2

si w2![]()

![]() se obtine

se obtine

wr=w1+w2, adica viteza de racire are doua componente.

w1 corespunde schimbului de caldura intre sudura si zonele invecinate

w2 corespunde schimbului de caldura intre zona preincalzita si restul piesei.

Avand

in vedere ca la incarcarea prin sudare a matritelor, temperatura de

preincalzire nu depaseste T0 max=700 K [16], iar valorile coeficientului

de difuzibilitate termica a otelurilor aliate, poate fi admis intre limitele a 4-9)10-6 [m2/s], pentru lungimi de

preincalzire L![]() , vitezele w2 sunt situate sub valoarea de 1 K/s.

, vitezele w2 sunt situate sub valoarea de 1 K/s.

In concluzie preincalzirea partiala in comparative cu preincalzirea totala a matritelor nu produce modificari esentiale ale vitezei de racire a sudurii, respective nu inrautateste calitatea straturilor incarcate prin sudare. Verificarile experimentale [15] au confirmat aceste observatii. Viteza de racire a sudurii in cazul matritelor incalzite partial poate fi deci apreciata cu ajutorul relatiei:

wr=w1![]() (3.20)

(3.20)

Determinarea vitezei de racire in momentul transformarii austenitei la racire se poate efectua prin inlocuirea timpului din relatia (3.20), cu timpul critic corespunzator dat [7].

t![]() (3.21),

astfel incat se obtine relatia cunoscuta

(3.21),

astfel incat se obtine relatia cunoscuta

wr![]() [K/s]

[K/s]

rezulta ca si in cazul preincalzirii partiale, viteza de racire a sudurii poate fi apreciata tot cu ajutorul relatiei (3.14).

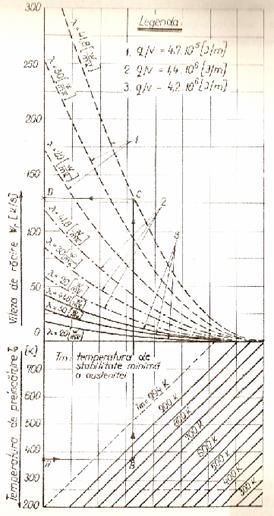

3.2.4 Nomograma de calcul a vitezei de racire a sudurii

Determinarea rapida a vitezei de racire a sudurii se poate efectua cu ajutorul nomogramei din figura 2.7, construita cu ajutorul relatiei (3.14), particularizata pentru parametrii de lucru si caracteristicile metalului de baza, specifice incarcarii prin sudare a matritelor.

Figura 2.7 Variatia vitezei de racire a sudurii in functie de temperature de preincalzire a matritei

Determinarea vitezei de racire cu ajutorul nomogramei din figura 2.7 se efectueaza astfel:

considerand ca matrita este preincalzita la o temperatura figurate prin punctul A din nomograma, se duce o paralela la abscisa pana la intersectia liniei oblice corespunzatoare temperaturii la care este necesara determinarea vitezei de racire si astfel se obtine punctual B. Din acest punct se duce o paralela la ordonata, pana la intersectia curbei corespunzatore energiei liniare utilizate la sudare si conductivitatii termice a metalului de baza, obtinandu-se punctual C. Acestui punct ii corespunde viteza de racire figurata prin punctual D din nomograma.

Se poate observa ca nomograma , de mai sus poate fi utilizata in calculul temperaturii de preincalzire daca se impune o anumita viteza de racire wr.

3.2.5 Forma ciclurilor termice pentru diferite procedee de incarcare

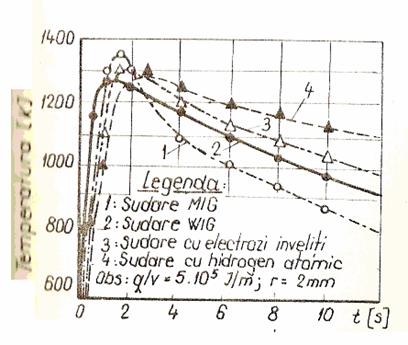

Ciclurile termice obtinute in cazul otelului MoCN15 sunt prezentate in figura 2.8.

Figura 2.8 Forma ciclurilor termice pentru diferite procedee de incarcare in punctele situate la distanta

r=2 mm fata de sudura

Se observa ca forma ciclurilor termice este influentata de procedeul de sudare aplicat. Diferentele care apar se datoresc temperaturilor si schimburilor termice specifice fiecarui procedeu de sudare, care depend de proprietatile electrozilor intre care se formeaza arcul electric (W, Fe, electrod invelit, etc) si de proprietatile si cantitatea vaporilor si gazelor existente in spatial arcului, precum si de peliculele de oxizi sau zgura care acopera baia metalica. Ciclurile termice au fost trasate pentru puncte situate la distanta r=2mm de baia metalica, in urma prelucrarii datelor experimentale obtinute prin inregistrarea temperaturilor din campul termic al sudurii.

Prelucrarea datelor a fost necesara , deoarece adancimea de patrundere

prezinta variatii, astfel incat este imposibila amplasarea termocuplelor la distanta riguros

Deci in cazul incarcarii prin sudare a matritelor, la alegerea procedeelor de incarcare este necesara studierea influentei fiecarui procedeu, asupra trnsformarilor structurale in zna influentata termic, si a influentei asupra formei straturilor incarcate si a aderentei acestuia la metalul de baza.

3.2.6 Ciclurile termice aplicate otelului MoCN15 si proprietatile mecanice corespunzatoare trnsformarilor structurale la aceste oteluri

Exista numeroase cercetari in literature de specialitate, in care se pune in evidenta prin intermediul diagramelor, a principalelor proprietati mecanice Rm-rezistenta la rupere, Rp 0,2- limita de curgere, A- alungirea specifica la rupere si rezistenta la soc KCU, in functie de viteza de incalzire/racire. Din aceste cercetari s-a observat ca indiferent de temperatura maxima a ciclului, scade rezistenta la rupere si rezilienta, atunci cand materialele au fost incalzite rapid si au fost racite lent. De asemenea cele mai favorabile valori ale rezilientei si rezistentei mecanice au fost obtinute in cazul materialelor incalzite lent si apoi racite brusc.

Microstructura analizata prin suprafata rupta a epruvetelor, dupa slefuire, lustruire si atacare metalografica cu natal (4% HNO3 in alcool etilic) a aratat urmatoarele:

otelul MoCN15 incalzit rapid la temperatura de 1673 K si racit rapid (peste 50 K/s), structura este martensitica si contine cantitati destul de insemnate de austenita reziduala (aproximativ 15%), ceea ce este destul de periculos datorita transformarilor ulterioare pe care le sufera austenita reziduala.

otelul MoCN15 incalzit lent(sub 40 K/s) pana la temperatura de 1673 K si racit rapid, se obtine o structura martensitica, avand si austenita reziduala. Se observa o distributie uniforma a austenitei in masa de baza a martensitei care este deosebit de fina.

Otelul MoCN15 poate prezenta o structura fragile aciculara atunci cand este incalzit rapid, iar racirea se produce cu viteze reduse. Aceste structuri trebuie evitate, intrucat neomogenitatile care apar, pot fi centre de amorsare a fisurilor in timpul functionarii cu socuri a matritelor.

Acest lucru a fost observat si in practica in cazul matritelor incarcate prin sudura cu viteza mare si avand temperatura mare de preincalzire, cand sub actiunea eforturilor dinamice se produce exfolierea stratului incarcat, datorita fisurarii zonei influentate termic.

O oarecare omogenizare a structurii otelului MoCN15 a fost obtinuta in urma incalzirii si racirii otelului cu viteze reduse.

Pentru preintampinarea supraincalzirilor care pot avea loc datorita vitezei reduse de sudare, este indicate reducerea energiei liniare, prin reducerea intensitatii de current respective a micsorarii diametrului electrodului de sudare.

Pericolul de fisurare, care creste in acest caz, poate fi micsorat utilizand preincalzirea, sau incalzirea ulterioara a metalului de baza, prin care viteza de racire poate fi dirijata intre limitele dorite.

In concluzie in cazul incarcarii prin sudare a matritelor din oteluri slab aliate, nu este indicate prin procedee de mare productivitate, ci sudarea electrica manuala, sudarea WIG sau sudarea prin inductie.

3.2.7 Incercari tehnologice si de rezistenta ale imbinarilor sudate

Scopul incercarilor la solicitari varibile:

determinarea caracteristicilor de comportare mecanica, cum sunt: limita rezistentei la oboseala, rezistenta corespunzatoare unei durabilitati impuse;

ridicarea curbei de durabilitate, cunoscuta si sub denumirea de curba Wohler, si construirea diagramei starilor limita, in vederea caracterizarii mecanice complete pentru orice grad de asimetrie a solicitarii

verificarea durabilitatii in conditii de exploatare impuse;

alti factori ce intervin in relatiile de verificare a durabilitatii;

la nivelul actual al tehnicii, incercarile la solicitari variabile se conduc atat dupa metode clasice, conventionale folosind spectre armonice de solicitare [17], cat si dupa metode neconventionale folosind solicitarea in blocuri normate, obtinute prin sinteza sau clasarea spectrelor aleatoare.

Incercarile conventionale sunt mai acoperitoare pentru exploatare, pe cata vreme incercarile neconventionale ofera avantajul unei predictii mai riguroase asupra durabilitatii si utilizarea mai eficienta a capacitatii portante disponibile.

Pentru solicitarile aleatoare

exista programe de solicitare care se alcatuiesc din trepte de amplitudine

In functie de posibilitatile de reproducere, se pot adopta urmatoarele tipuri de programe de incercare:

program constituit din blocuri cu scadere monotona a incarcarii;

program alcatuit din blocuri cu crestere si descrestere monotona a incarcarii;

programe alcatuite din blocuri care schematizeaza solicitarile aleatoare;

programe complexe alcatuite pe baza modelarii procedeului Markov de ordin superior [18], [19].

Incercari in domeniul oligociclic

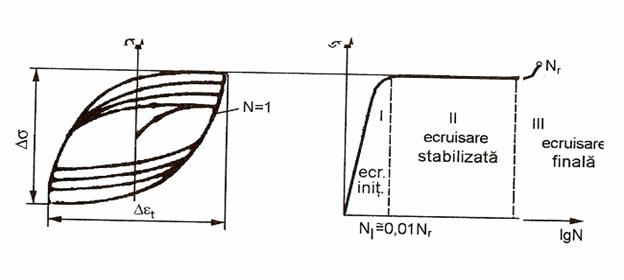

Conditiile de cumulare a degradarilor de amorsare si de propagare a ruperii in yonele de concentrare a tensiunilor si deformatiilor sunt influentate de caracteristicile mecanice, statice si ciclice ale materialelor, asa cum este aratat in figura 2.9:

Figura 2.9 Bucle de histereza mecanica (a) si evolutia acestora in timp (b)

Nivelurile ridicate de solicitare

ale domeniului de durabilitate oligociclica cauzeaza deformatii elasto-plastice

ale componentelor, astfel incat caracteristica ciclica(bucla

de histereza)descrisa prin amplitudinea rensiunii ![]() si amplitudinea

deformatiei

si amplitudinea

deformatiei ![]() sufera modificari pana

la stabilizare, datorita fenomenului de ecruisare ciclica a materialelor [20].

sufera modificari pana

la stabilizare, datorita fenomenului de ecruisare ciclica a materialelor [20].

Frecventa solicitarilor

semnificative pentru fiabilitatea unor produse de maxima raspundere(aviatie,

tehnica spatiala, reactoare nucleare etc) este relative joasa, astfel incat

numarul ciclurilor de solicitare (mecanica si/sau termica) pe durata

exploatarii se incadreaza in domeniul oligociclic 102![]() cicluri.

cicluri.

Masinile pentru incercari oligociclice trebuie sa permita reglarea amplitudinii fortei si deformatiei, alegerea frecventei, precum si prezentarea curbelor de histerezis mechanic. Traductorul de deformatii poate fi de tip deformatii longitudinale cu baza de masurare 10-50 mm sau de tip deformatii transversale. Cel de-al doilea tip isi gaseste aplicatii in cazul utilizarii epruvetelor cu sectiune minima localizata dupa dorinta in cusatura sau in materialul de baza (concentratori de tensiune).

Cercetarile effectuate asupra imbinarilor sudate la oteluri de constructii cu continut scazut de carbon nealiate sau slab aliate au aratat urmatoarele aspecte deosebite in comportarea oligociclica [21].

parametrul A(sectiunea), de influenta a histerezisului mechanic definit prin relatia

A

se modifica in cursul solicitarii in limitele 0,65-1,67. Cu marirea rezistentei statice a otelului raportul dintre parametrul A al metalului de baza si al imbinarii sudate creste;

coeficientul de panta al curbei de oboseala oligociclica n variaza in limitele 0,4-0.54, valorile minime obtinandu-se la metalul depus la imbinarile sudate ale otelurilor slab aliate.

BIBLIOGRAFIE

Scorobetiu,

L. : Teza de doctorat,

Samanin, M.V. : Cateva probleme in legatura cu cristalizarea metalului cusaturii la

sudarea cu arc. In : Sudarea, Culegere de traduceri, Bucuresti, 1959, pag.18- 30;

Verevkina, N. N., s. a.:Rascetone opredelenie rejimov naplavski i

svarki. In: svarocinoe proizvodstvo, Nr, 3, 1971, pag. 23-26;

Kubriavtev,M.A., s.a. : Vlianie rejima argonodugovoi svarkina

razmeri sva. In: Avtomaticieskaia svarka, Nr.11, 1969, pag. 15-18;

Bruk, B.T. : Studiul prin metoda autoradiografiei a repartitiei elementelor de aliere

in cusatura. In: Sudura, Culegere de traduceri, Bucuresti, IDT, 1969, pag.30

Beiulescu, G.E., Nascutiu, T Metode fizice de analiza a urmelor. Bucuresti,

Editura tehnica, 1974;

[7] Salagean,T. : Fenomene fizice si metalurgice la sudarea cu arcul electric a

otelurilor, Bucuresti, Editura Academiei, 1963;

Barnby,J.T.,Baylliss. : The crack rezistance of hot-work die steels. In: Metal

Forming Nr. 6, iunie1969, pag. 157-162;

Birks,L.S. : Electron

probe Microanalysis. Interscience

[10] Birks,L.S Electron

probe Microanalysis Wiley,

[11] Maynier,Ph.,s.a. :Etablissement d'une equivalence entre temps et la temperature

d'austenitisation. Aplication aux traitements termic et an soudage. Revue de Metallurgie, nr. 12, 1966;

[12] Draghici,G Sudarea cu condensatori a termocuplelor subtiri pe capul cutitelor de

strung. In: Metalurgia si constructia de masini, nr. 10 ;

[13] Rikalin,N.N Berechnung derWärmevorgenge bein schweissen. Berlin Verlag

Technik, 1957

[14] Dulamita,T Alegerea si tratamentul termic al otelurilor de scule. Bucuresti,

Editura tehnica, 1963;

Scorobetiu, L. : Preincalzirea partiala a matritelor. In: Buletinul Universitatii din

Brasov, Seria A- Mecanica aplicata, Constructia de masini, vol. XVI, 1974;

[16] Karpenko,V.A s.a Vibor temperaturi predovoritelinogo podgreva pri naplavke

stampov. In: Svarocinoe proizvodstvo, Nr. 1, 1970, pag 24-26;

[17] Nadasan,St s.a Oboseala metalelor, Ed. Tehnica, Bucuresti, 1962;

[18] Safta,V Schulz,T.,Arghiriade,

on Fracture,

ICF5,

1982,vol.4, pag.1815-1822

[19] Safta,V.,Arghiriade,

pag.8-11;

[20] Ciclov,D Rezistenta

si fiabilitate la solicitari variabile, Ed. Facla,

[21] Mahutov,N.A.,Gadonin, M.M. s.a. : Procinost konstruktii pri malotiklovom

nagrujenii, Izd. Nauka, Moskva, 1983;

Copyright © 2025 - Toate drepturile rezervate