| Biologie | Chimie | Didactica | Fizica | Geografie | Informatica |

| Istorie | Literatura | Matematica | Psihologie |

Polietilena de inalta presiune

1 Bazele fizico- chimice ale procesului de polimerizare a etilenei la presiune inalta

Polimerizarea radicalica a polietilenei se realizeaza la presiuni cuprinse intre 1000 si 3000 at.

Presiunea ridicata de lucru este conditionata de faptul ca procesul decurge in faza gazoasa. Viteza de reactie cat si gradul de polimerizare depind in mod direct de concentratia de monomer care este proportionala cu presiunea .

Datorita lipsei conjugarii, etilena ca monomer este putin reactiva, radicalul derivat avand insa o mare activitate.

De aici rezulta pe de o parte necesitatea desfasurarii procesului de polimerizare la temperaturi relativ ridicate iar pe de alta parte existenta unor importante reactii de transfer cu polimerul in urma carora apar polimeri ramificati . Schema generala a procesului poate fi descrisa de urmatoarele reactii :

1. Initierea : Initiator K i

2 R *

1. Initierea : Initiator K i

2 R *

2 Propagarea :

Kcr

R* +CH2= CH2 R-CH2-CH2*

Kcr

R-CH2-CH2* +n CH2=CH2 R-CH2-CH2-(CH2-CH2)-CH2-CH2*

3. Incetarea

CH2-CH2* +CH2=CH2 Ktd . ...CH=CH2 + CH3 -CH2.......

4. Transferul cu monomerul Km

......CH2-CH2

+ CH2=CH2 ...CH2-CH3

+ CH2= CH*

......CH2-CH2

+ CH2=CH2 ...CH2-CH3

+ CH2= CH*

5.Transferul cu polimerul

Kp

.....CH2=CH2* +.....CH2-CH2-CH2-CH2.. ....CH2-CH3+

+.....CH2-CH*-CH2-CH2....

Kcr

.CH2-CH*-CH2-CH2..+n CH2= CH2 .CH2-CH-CH2-CH2..

(CH2-CH2)n-1-CH2-CH2*

Reactiile de transfer intermolecular cu polimerul conduc la polimeri ramificati cu ramuri lungi.

Studiile facute asupra structurii polietilenei facute cu ajutorul spectroscopiei cu infrarosu au pus in evidenta insa ca in marea majoritate a ramificatiilor polietilenei sunt scurte :grupe etil, propil, butil ceea ce demonstreaza ca transferul intermolecular are pondere redusa .

Formarea ramificatiilor scurte are loc cel mai probabil prin procese intramoleculare de transfer.

.......CH2-CH2-CH2 ...CH2-CH*+ CH2=CH2

.......CH2-CH2-CH2 ...CH2-CH*+ CH2=CH2

CH2 .CH2-CH-CH2...

CH3 H2C CH2

CH2

CH2

CH2

CH2

CH2

CH3 CH3

Aceasta ipoteza este sustinuta de efectul presiunii asupra structurii polietilenei fapt experimental unanim admis

Odata cu marirea presiunii de polimerizare se observa o scadere substantiala a ramificarii la 7000 at. si temperaturi relativ scazute de polimerizare se obtine polietilena practic lineara. Influenta presiunii asupra structurii polimerului este o consecinta a dependentei diferentiate fata de acest parametru al diferitelor reactii care decurg concomitent cu polimerizarea .

Transferul intermolecular este un proces monomolecular care nu depinde de presiune Viteza de formare a centrilor "de ramificare scurte" este :

d(c*)/dt =Kt(R*) (1)

in care :

(c*)-concentratia centrilor de ramificare

(R*)-concentratia radicalilor liberi

Kt-constanta reactiei de terminare

Reactia de crestere este un proces bimolecular :

dP/dt =Kcr(R*) (M) sau dP/dt =K(R*)Pres (2)

in care :

(P)-concentratia de polimer

Kcr-constanta reactiei de crestere

Din considerarea simultana a relatiilor de mai sus rezulta in mod evident:

dC*=K dP/(Pres) (3)

sau cu alte cuvinte formarea centrilor de ramificare scurta este invers proportionala cu presiunea.

Ponderea mare a transferului intermolecular desi mai putin frecvent, influenteaza in mod direct atat valoarea maselor moleculare cat si distributia lor.

Obtinandu-se in urma unui proces de transfer intramolecular cu polimerul formarea ramificatiilor lungi va fi favorizata de cresterea temperaturii, a concentratiei de polimer(conversia la o trecere prin reactor) si va diminua odata cu cresterea presiunii.

Aceste prevederi au fost confirmate si experimental iar prin reglarea parametrilor mai sus amintiti (presiune, temperatura si conversie )se poate dirija obtinerea unei proportii mai mici sau mai mari de ramificatii lungi .

Fiind direct corelata cu distributia maselor moleculare continutul de ramificatii lungi va determina unele proprietati fizice importante cum ar fi comportamentul reologic, calitatea optica a filmelor etc.

In afara de ramificatiile scurte constituite din grupe alchilice in polietilena de presiune inalta au fost puse in evidenta grupe nesaturate, vinilice ,vinilidenice sau transvinilidenice. Numarul grupelor nesaturate din catena polietilenei este determinat de procedeul de obtinere, asa cum rezulta din tabelul I- variatia concentratiei de duble legaturi in functie de tipul polietilenei :

|

Tipul de polietilena |

Nr. total =C=C= La 1000 atomi de carbon |

Continutul grupelor (C=C) %greutate |

|

C=CH2 C=CH2 C=C R R R H Vinilice vinilidenice transvinilidenice |

||

|

Presiune ridicata |

71 12 |

|

|

Presiune joasa |

31 17 |

|

|

Presiune medie |

7 6 |

Gradul de nesaturare scade in mod sensibil odata cu cresterea presiunii si scaderea temperaturii dupa cum rezulta din tabelul II

Tabelul II - Dependenta gradului de nesaturare de temperatura si presiune

|

Presiunea (at.) |

Temperatura (0 C ) |

Numarul =C=C= la 1000 atomi de carbon |

initiator |

|

Vinilidenice vinilice |

|||

|

0,04 |

oxigen |

||

|

0,03 |

oxigen |

||

|

0,015 |

Ditert butil peroxid |

||

|

0,015 |

Ditert butil peroxid |

Originea acestor grupari nesaturate pot fi: reactiile de terminare prin disproportionare, de transfer cu monomerul sau dipolimerizarea. In aceasta ultima reactie este implicat , de regula , atomul de carbon tertiar al unei ramificatii

..CH2 - CH2 -

CH - CH2 - CH2 . + R* .CH2 - CH2 - C*

-CH2 -CH.

..CH2 - CH2 -

CH - CH2 - CH2 . + R* .CH2 - CH2 - C*

-CH2 -CH.

| |

CH2 CH2

| |

C3H7 C3H7

..CH2* +CH2 = C - CH2 - CH.

...CH2 - CH2 - C* - CH2 - CH2 ..+ R* |

| CH2

CH2 |

| C3H7

C3H7

..CH2 - CH2 - C - CH2 - CH2.

| |

C H2

+C3H7*

Reactiile de mai sus joaca probabil rolul principal in aparitia nesaturarii deoarece majoritatea dublelor legaturi sunt de tip vinilidenic. Data fiind reactivitatea deosebita a radicalilor de etilena sau de polietilena , acestia participa cu usurinta la reactii de transfer de catena cu diferite substante. Constantele de transfer ale radicalului etilenei cu unele substante sunt date in tabelul III.

Tabelul III.Valoarea constantelor de transfer cu diferite substante

|

Agent de transfer |

Presiunea (at.) |

Temperatura(0C) |

Constanta *10 4 de transfer |

|

Metan | |||

|

Etan | |||

|

Propan | |||

|

Butan | |||

|

ciclohexan | |||

|

Hidrogen | |||

|

Etil benzen | |||

|

1 - butena | |||

|

1 - octena | |||

|

Tetraclorura de carbon | |||

|

Propion aldehida | |||

|

acetaldehida | |||

|

I - propil alcool | |||

|

Acetona | |||

|

Acetat de vinil |

Hidrogenul sau hidrocarburile alifatice inferioare cum ar fi etanul, propanul, butanul pot fi folositi in mod practic pentru reglarea masei moleculare ale polietilenei de inalta densitate.

Cinetica procesului de polimerizare a etilenei in sistemele in care polimerul se separa ca faza solida pe masura ce se formeaza, (polimerizarea in absenta solventului la temperaturi inferioare temperaturii de topire a polimerului) prezinta unele abateri de la legile generale ale polimerizarii radicalice in medii omogene, abateri care sunt in primul rand conditionate de caracterul eterogen al procesului.

Eterogenitatea sistemului se manifesta o data, prin aceea ca diferitele reactii care alcatuiesc procesul de polimerizare se petrec in medii diferite.

Astfel, initierea are loc in faza gazoasa, in timp ce reactia de crestere se desfasoara in particulele de polimer permeabile pentru moleculele de monomer .

In afara de aceasta , reactia de incetare este puternic afectata datorita scaderii mobilitatii macromoleculelor care raman adusi in particulele de polimer solid. In aceste conditii intreruperea lantului se va realiza in principal nu prin reactia bimoleculara intre doi macroradicali ,care devine foarte dificila ci in special in urma reactiei de transfer cu monomerul sau prin interactia dintre un macroradical si radicalii formati in faza gazoasa prin scindarea initiatorului.

Ca urmare a scaderii ponderii reactiilor de intrerupere prin interactiune directa intre doi macroradicali cinetica de reactie se modifica , ordinul de reactie fata de concentratia de initiator devenind mai mare decat ½ iar valorile maselor moleculare cresc odata cu conversia.

Realizarea practica a reactiei de polimerizare a etilenei implica depasirea unei dificultati tehnice importante, legate in special de controlul procesului si evacuarea caldurii de reactie (∆H polim= 25,4 Kcal/mol ).Data fiind valoarea redusa a caldurii specifice a etilenei la 1500 atm. (0,6- 0,8 Kcal/g) printr-un calcul elementar se poate vedea ca intr-un sistem adiabatic ,temperatura va creste cu aproximativ 12 0C pentru fiecare procent de conversie. Aceste considerente impun ca polimerizarea sa se faca in sistem continuu, timpii de stationare in reactor sa fie foarte scurti ,respectiv debitul de circulatie mare iar amestecarea reactantilor in mediu sa fie foarte eficiente pentru a evita supraincalzirile locale.

Caldura de reactie este in principal evacuata din sistem odata cu reactantii. O alta parte din aceasta caldura este preluata de etilena rece care intra in reactor precum si de agentii de racire. Sunt cunoscute doua tipuri de reactoare pentru polimerizarea etilenei la presiuni inalte : reactoare tubulare cu viteza mare de circulatie a gazelor si reactoare tip autoclave cu agitare. In practica aceste reactoare opereaza intre urmatoarele valori ale parametrilor : presiune 1000-3000 atm. pentru reactoare tubulare, 1000- 1500 atm. pentru reactoare tip autoclava ;temperatura etilenei :100 0C la intrare , (temperatura la care incepe descompunerea initiatorului) ajungand la iesire , datorita caldurii de reactie , pana la 250- 300 0C ( in reactoare tubulare). Timpii de stationare 20- 120 sec. ( in reactoare autoclava); 10 - 15 sec. (in reactoare tubulare) ceea ce corespunde unor viteze volumare de 700% respectiv 3000% realizandu-se la o trece intre 6-20% conversie (reactoare autoclava).

In scopul maririi conversiei la o trecere se injecteaza initiatori in mai multe puncte pe traseul amestecului de reactie .Initiatorii sunt astfel alesi incat sa aiba o viteza de scindare mare la temperatura respectiva de lucru.

Principalii parametrii ai acestei reactii sunt : presiunea , temperatura ,natura initiatorului si timpul de stationare in reactor. Constanta de viteza a reactiilor care se desfasoara in faza gazoasa variaza cu presiunea conform ecuatiei lui Van't Hoff :

d ln k /d p = -V≠/RT (4)

in care : k- constanta de viteza

p- presiunea

V≠ - variatia de volum din starea initiala in starea de tranzitie

R- constanta gazelor

T- temperatura absoluta

In mod evident , dintre toate reactiile elementare: initiere ,crestere ,terminare transfer care se desfasoara paralel in timpul procesului de polimerizare ,reactiei de crestere ii corespunde cea mai mare valoare a lui ΔV ≠si prin urmare constanta de viteza a acestei reactii va inregistra cea mai importanta crestere odata cu marirea presiunii.

Marirea presiunii conduce la o crestere puternica a vitezei ( fig.I) si gradului de polimerizare

Influenta presiunii asupra vitezei de reactie:

v. 2,5

mol/l*h

0

p,at.

Cresterea temperaturii are ca efect marirea vitezei de reactie si scaderea gradului de polimerizare .

Pe anumite domenii de temperatura gradul de polimerizare nu este insa afectat de variatia acestui parametru.

Fenomenul se produce la temperaturi mari si in conditii in care creste mult valoarea constantei de transfer cu monomerul CM care dobandeste pondere hotaratoare in determinarea masei moleculare.

Diferitele sorturi de polietilena obtinute prin acest procedeu se deosebesc intre ele pe baza a trei caracteristici principale care sunt corelate cu structura polimerului:

-indicele de curgere, reprezinta o marime dependenta de masa moleculara, variind invers proportional cu aceasta;

-densitatea -care este determinata de gradul de cristalinitate si deci de densitatea ramificatiilor scurte;

-distributia maselor moleculare, determinata de distributia ramificatiilor lungi.

Aceste caracteristici pot fi modelate in limite destul de largi prin variatia parametrilor principali: presiune, temperatura ,natura initiatorului ,viteza volumara .

Printr-o alegere convenabila a parametrilor de reactie se pot regla in mod diferentiat diferitele proprietati ale polietilenei.

De exemplu pentru a mari densitatea polietilenei pastrand in anumite limite masa moleculara constanta exista mai multe variante de operare a parametrilor :

Se lucreaza la presiune constanta ,dar la temperatura mai coborata folosindu-se in acelasi timp initiatori care scindeaza rapid la aceasta temperatura. Cresterea cristalinitatii se realizeaza pe seama scaderii temperaturii.

Se lucreaza la temperatura constanta dar la presiune marita micsorand in acelasi timp in mod corespunzator concentratia de initiator. Densitatea va creste ca urmare a cresterii presiunii.

In ambele cazuri masa moleculara ramane constanta datorita variatiei celorlalti doi parametri care au actiune antagonica asupra maririi maselor moleculare, temperatura si initiatorul cu temperatura mai mica de scindare in primul caz; presiune si concentratie de initiator mai mica in cel de-al doilea.

1.2 Tehnologia de obtinere a polietilenei de inalta presiune

1.1 Conditii de calitate impuse materiilor prime

In calitate de materii prime, pentru obtinerea polietilenei se folosesc: etilena, propanul, propilena, diferite tipuri de initiatori, precum si alte adaosuri.

Etilena - materia prima de baza , se prezinta sub forma de gaz incolor, cu miros caracteristic avand punctul de fierbere -103,8 0C si punctul de topire -169,2 0C.Densitatea fata de aer este 0,97. Temperatura de autoaprindere in amestec cu aerul este 542 - 547 0C .Formeaza cu aerul amestecuri explozive la concentratii ale etilenei cuprinse intre 2,5 - 35%.Se obtine in special prin procesul de piroliza a benzinelor la temperaturi cuprinse intre 780 - 830 0C.

Etilena folosita la obtinerea polietilenei trebuie sa fie de puritate ridicata (min.99,9% ),deoarece impuritatile micsoreaza viteza de polimerizare, micsoreaza masa moleculara a polietilenei (hidrogenul ) sau inrautatesc calitatile polietilenei (acetilena ,oxidul si bioxidul de carbon).

Scaderea proprietatilor polietilenei in ultimul caz se datoreaza procesului de copolimerizare a etilenei cu acetilena sau oxidul de carbon ,proces care conduce la aparitia de duble legaturi sau grupari carboxilice in catena polimera .

CH2-CH2* + CH≡CH +CH2=CH2→ *CH2-CH2-CH=CH-CH2-CH2*

CH2-CH2* +CO +CH2=CH2 → *CH2-CH2- C- CH2-CH2*

║

O

Dublele legaturi formate in acest mod constituie puncte de ramificare ale catenei ,iar legaturile carbonilice micsoreaza rezistenta la oxigen a polietilenei, favorizand reactiile de oxidare.

Datorita celor prezentate mai sus ,concentratiile maxim admise pentru impuritati sunt:H2 max. 10 ppm ,acetilena max.10 ppm ,compusi cu sulf max. 5ppm ,CO max. 20 ppm, compusi organici oxigenati max.10 ppm.

Propilena - este un gaz incolor cu un miros caracteristic , avand temperatura de fierbere -47,75 0 C/ 760 mm col Hg cu aerul formeaza amestecuri explozive care contin de la 2 - 11,1% propilena.

Se obtine prin procesul de piroliza alaturi de etilena. Propilena trebuie sa fie de puritate ridicata (min.99,9%)Impuritatile pe care le contine trebuie sa nu depaseasca urmatoarele valori : CO max. 5 ppm., CO2 max. 10ppm.,O2 max. 1ppm., H2 10 ppm., acetilena 1 ppm., apa 10 ppm., sulfuri max.1mg/1m3 , hidrogen sulfurat max. 0,1 mg/m3.

Initiatorii utilizati in polimerizarea etilenei la presiune inalta sunt oxigenul , peroxizii organici sau amestecurile lor.

Cei mai utilizati peroxizi precum si unele caracteristici sunt prezentati in tabelul IV.

|

Denumirea peroxidului |

Starea de agregare |

Temperaturile optime de lucru |

Dilutia in ulei |

Energia de descompunere Kcal/mol |

Timp de injumatatire |

puritate |

|

Peroxid de tertiar butil |

lichid |

Min.95% |

||||

|

Peroxid de lauroil |

solid |

Min. 96% |

||||

|

Perbenzoat de tertbutil |

lichid |

Min.95% |

||||

|

Peroxid de trimetil hexanol |

lichid |

Min.95% |

Uleiul alb de parafina - In cazul in care se utilizeaza initiatori peroxidici , acestia se introduc in reactor sub forma de dispersii in ulei .Cateva proprietati fizice ale uleiului alb de parafina utilizati in acest scop sunt prezentate in tabelul V

Tabelul V Proprietatile fizice ale uleiului alb de parafina

|

caracteristica |

U.M. |

valoarea |

|

Greutatea specifica (la 15.5 0C ) |

Kg/dm3 | |

|

Punctul de inflamare |

C |

Min.154 |

|

Punctul de topire |

C | |

|

Vascozitatea cinematica la 21 0C |

centistokes | |

|

Vascozitatea cinematica la38 0C |

centistokes | |

|

Vascozitatea cinematica la 60 0C |

centistokes | |

|

Vascozitatea cinematica la 99 0C |

centistokes | |

|

Aciditatea |

Max0,05 |

|

|

Continut de sulf |

Max. 0,1 |

|

|

Culoare |

incolor |

1. Fazele procesului tehnologic

Polietilena de joasa densitate se obtine prin polimerizare etilenei in instalatii continue, la presiuni de 1300 - 2500 atm. si temperaturi cuprinse intre 155 - 280 0C. Reactia de polimerizare poate avea loc atat in reactoare tubulare cat si in reactoare tip autoclava cu agitare.

In ultimul timp datorita experientei acumulate in polimerizarea etilenei la presiune inalta , cat si a gradului avansat de automatizare s-au construit instalatii de 50 000 t/an sau chiar mai mari.

Indiferent de tipul reactorului utilizat pentru polimerizarea etilenei la presiune inalta , procesul cuprinde urmatoarele faze:

Pregatirea initiatorului

Comprimarea primara a etilenei pana la presiunea de 250 - 300 atm.

Comprimarea secundara a etilenei pana la presiunea de 1500 - 2000 atm.

Polimerizarea etilenei

Destinderea amestecurilor de reactie pana la presiunea de 105 -525 atm. pentru separarea etilenei nereactionate

Destinderea amestecului de reactie pana la presiunea de 1,8 atm. pentru separarea completa a etilenei nereactionate

Extruderea si granularea polietilenei topite

Racirea, purificarea si recircularea etilenei nereactionate

1..3 Obtinerea polietilenei in instalatia cu reactor tip autoclava cu agitare

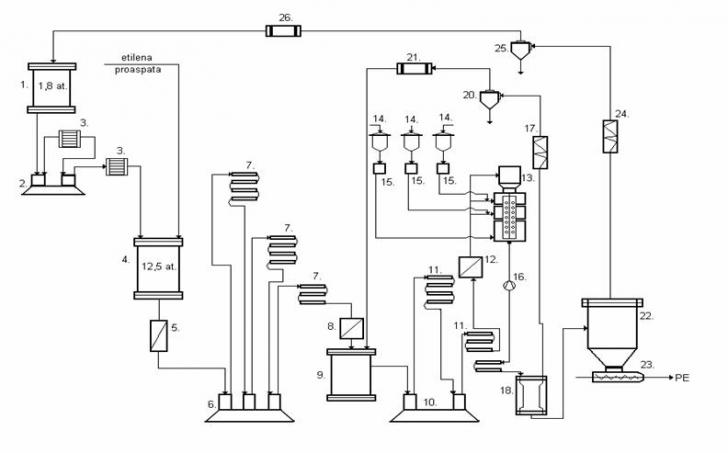

Instalatia de obtinere a polietilenei cu reactor tip autoclava cu agitare este prezentata in figura III.

Etilena care vine in contact de la sectia de la piroliza cu presiunea de 12,5 atm. este amestecata cu etilena recirculata de compresorul auxiliar 2 in vasul tampon 4 .De aici etilena intra in prima treapta de comprimare a compresorului primar 6, care functioneaza in trei trepte . Etilena este comprimata pana la presiunea de 250 - 300 at, presiune cu care intra in vasul tampon de 250 atm. 9.Dupa fiecare treapta etilena este racita in schimbatoarele de caldura tip teava in teava 7 si apoi separata de uleiul antrenat de pe pistoanele compresorului in separatorul 8.

Pentru protectie contra suprapresiunii separatorul este prevazut cu supape de siguranta iar pe partea de apa a schimbatoarelor de caldura se monteaza discuri de rupere prin explozie, ca masura de siguranta in cazul unor scurgeri de gaze de inalta presiune in sistemul de apa de racire. Din vasul tampon 9 etilena intra in compresorul secundar 10 care functioneaza in doua trepte. Compresorul secundar are 6 cilindrii dintre care doi sunt utilizati pentru prima treapta si patru sunt utilizati pentru cea de-a doua treapta de comprimare. Etilena comprimata pana la 1500- 2000 atm., racita si separata de urmele de lubrifiant intra in reactorul de polimerizare 13 in care se introduc cu ajutorul pompelor dozatoare 15 initiatorii din vasele tampon pentru solutiile de initiatori in ulei, 14.Reactorul are o capacitate de 250 litri , este dimensionat pentru a functiona pana la presiuni de 1950 atm. si este prevazut cu un agitator cu o turatie de 1000, 1500 rot./min, actionat de un motor electric antiex.

Conversia etilenei in reactor este cuprinsa intre 14-16 % si poate fi calculata cu ajutorul formulei empirice 5

Te-Ti

![]() C= x 7 (5)

C= x 7 (5)

100

in care : C - conversia

Te - temperatura amestecului de reactie la iesirea din reactor

Ti - temperatura de intrare a etilenei

Exemplu : daca Te =270 0C si Ti =40 0C conversia va fi

C= (270 - 40)/100 x7 = 16,1%

Procesul de polimerizare decurge in faza gazoasa .

Pe masura ce procesul de polimerizare avanseaza , de-a lungul reactorului se modifica atat concentratia radicalilor cat si temperatura .Presiunea etilenei scade iar concentratia polimerului creste ceea ce conduce la modificarea masei moleculare si a gradului de ramificare. Aceste efecte se pot modifica partial printr-o agitare foarte intensa a amestecului de reactie , agitare care este necesara si pentru egalizarea temperaturii si asigurarea unei concentratii constante de radicali liberi in fiecare punct al reactorului. Daca nu se realizeaza acest lucru pot sa apara zone locale in care concentratia initiatorului este mai mare si procesul de polimerizare decurge necontrolat. Agitatorul este de constructie speciala fiind alcatuit din trei lame gaurite orientate la 120 0 unele fata de altele , care realizeaza o agitare radiala foarte eficace si nu de-a lungul reactorului, ceea ce determina un timp de stationare uniform al particulelor.

Pentru montarea pe axul agitatorului a uneia sau a doua piese despartitoare speciale numite tobe, vasul de reactie poate functiona ca doua sau trei reactoare in cascada. Spre deosebire de reactorul cu o singura zona , reactoarele cu doua sau trei zone prezinta avantajul ca fiecare zona poate fi operata la regimuri diferite de temperatura , ceea ce permite utilizarea unor initiatori corespunzatori fiecarei temperaturi. In acest caz etilena nu se introduce intr-un singur punct ci in mai multe puncte ,ceea ce asigura o concentratie aproximativ constanta de monomer de-a lungul reactorului . Dupa cum se observa in figura III 25% din etilena se introduce pe la motorul agitatorului realizand si racirea acestuia si ungerea rulmentului, 50% se introduce in prima zona de reactie iar restul de 25% se introduce in cea de-a doua zona de reactie. Se observa, de asemenea , ca in fiecare zona de reactie se introduce un initiator care are intervalul optim de scindare in domeniul respectiv de temperatura (vezi tabelul IV )

Prin utilizarea unui reactor cu doua sau trei zone procesul este reglat mai usor ,iar utilizarea de regimuri de temperaturi diferite si de initiatori corespunzatori permite obtinerea unei polietilene cu o polidispersie mai ingusta .

Temperatura din reactor se regleaza prin cantitatile initiatorilor introdusi iar presiunea prin intermediul valvei Fischer 16.Debitul de initiator se regleaza automat in functie de temperatura din zona . Daca se introduce o cantitate prea mare de initiator temperatura creste brusc ceea ce conduce la desfasurarea reactiei in mod necontrolat, conducand la descompunerea etilenei si cresterea rapida a presiunii din reactor.

Figura II Modul de introducere a reactantilor in autoclava de polimerizare

C2H4 refulata C3 25%

C2H4 refulata C3 50%

Solutie initiator B

Intrare C2H4 de rezerva

Solutie initiator B

C2 H4 refulata C3 25%

Solutie initiator A

Solutie initiator A

Pentru preluarea caldurii de reactie reactorul este prevazut cu manta de racire cu aer care preia insa numai o parte din caldura de polimerizare .Cea mai mare parte din caldura se indeparteaza cu produsii de reactie iar o alta parte este utilizata pentru incalzirea etilenei de la temperatura de intrare (40 - 45 0C) la temperatura de polimerizare (160 - 220 0C).

Functia principala a mantalelor reactorului este de a incalzi reactorul inainte de pornire , incalzire care se realizeaza cu aer de 350 0C.

Pentru a proteja reactorul de exploziile cauzate de descompunerea etilenei acesta este prevazut cu doua discuri de siguranta , din cupru , care cedeaza in momentul in care presiunea depaseste valoarea prescrisa .Discurile sunt puse in legatura cu doua tevi de esapare in atmosfera la baza carora exista niste saci cu bicarbonat de sodiu . Bicarbonatul de sodiu se descompune rapid la temperatura de decompozitie in apa si bioxid de carbon, absorbind o cantitate mare de caldura .Produsii formati prin descompunerea bicarbonatului de sodiu se disperseaza in gazele care parasesc reactorul preintampinand o explozie a acestora in aer, explozie a carei unda de soc ar putea avea efecte deosebit de grave asupra instalatiilor din jur si personalul de exploatare.

Cresterea necontrolata a presiunii este cauzata pe de-o parte de introducerea unei cantitati excesive de initiator iar pe de alta parte de o proasta functionare a valvei Fischer 16.

Amestecul de reactie este destins cu ajutorul acestei valve pana la presiunea de aproximativ 400at dupa care este racit in racitorul de produs 17.Racirea este necesara pentru intreruperea reactiei de polimerizare, care ar putea sa continue datorita ramasitelor de initiator din amestecul de reactie.

Racirea produsului se realizeaza cu abur condensat pentru a se evita depunerile de saruri pe suprafata schimbatorului de caldura pe de-o parte iar pe de alta parte pentru a impiedica depunerile de polimer pe partea interioara a conductei , care ar conduce la obturarea acesteia. Temperatura de iesire din schimbator variaza de la 130 - 260 0C , functie de tipul de polietilena obtinut. Amestecul de reactie este trecut apoi in vasul separator de 250 atm. unde se separa cea mai mare parte din etilena nereactionata. Aceasta este racita, trecuta prin ciclonul 20 pentru separarea polietilenei antrenate si recirculata la vasul tampon de 250 atm. 9.Pentru separarea completa a etilenei polietilena este destinsa pana la 1,8 at. 1 iar polietilena este preluata de extruderul 23 si granulata .Polietilena granulata este separata de particule neconforme si trimisa la sectia de prelucrare .

Avantajul major procesului de obtinere a polietilenei in reactorul tip autoclava cu agitare este faptul ca procesul poate fi condus mai usor decat in cazul obtinerii polietilenei in reactor tubular.

figura III

Instalatia de obtinere a polietilenei cu reactor tip autoclava cu agitare

Specificatia utilajelor la instalatia din figura 2 III

vas tampon de joasa presiune

compresor auxiliar

racitoare

vas tampon de 12,5 at

filtru

compresor primar

schimbatoare de caldura tip teava in teava

filtru de ulei

vas tampon de 250 at

compresor secundar

schimbatoare de caldura tip teava in teava

filtru de ulei

reactor

vase tampon pentru solutie de initiator

pompe de injectie pentru solutiile de initiator

valva fischer

racitor de produs

vas separator de 250 at

racitor

ciclon

filtru

buncar extruder

extruder

racitor

ciclon

filtru

Copyright © 2025 - Toate drepturile rezervate