| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

|

|

MENTENANTA SISTEMULUI DE FRANARE LA AUTOCAMIONUL DAC -665 T

INTRODUCERE

Inca din cele mai vechi timpuri, omul a cautat metode prin care sa poata transporta diferite materiale sau hrana de la distante mult mai mari. Astfel, el a construit, folosindu-si inteligenta cu care este inzestrat, diferite mijloace de transport, de la cele mai rudimentare, atingand apogeul in sec. al XIX-lea, odata cu inventia automobilului.

Prima constructie considerata vehicul, in sensul de constructie destinata transportului, a fost targa purtata de oameni. Apoi, aceasta a evoluat, deoarece omul a ajuns la concluzia ca fortele naturii inconjuratoare mult superioare lui, trebuie captate si folosite in beneficiul sau. De aici incepe domesticirea animalelor si aparitia unui nou mijloc de transport - tractiunea animala. Astfel, targa a fost inlocuita de caruta, iar odata cu domnia lui Ludovic al XVI-lea, au aparut calestile, berlinele, cabrioletele etc., ce reprezentau rangul si puterea economica a nobililor care le posedau.

Aparitia bicicletei are o mare importanta in aparitia automobilului, deoarece multe realizari tehnice din industria bicicletelor le gasim in constructia automobilului. Dar cea mai importanta inventie care si-a adus cel mai mare aport in constructia automobilului, este motorul actionat cu puterea aburului. Aceasta s-a concretizat in anul 1769, cand inginerul francez Francois Cugnot a construit primul autovehicul dotat cu un motor cu abur.

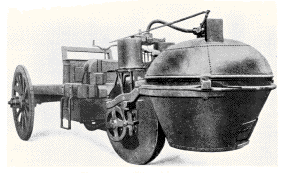

Primul autovehicul dotat cu un motor cu abur

Ca ofiter de artilerie in serviciul regelui, cauta o posibilitate de a

transporta mai repede pe linia frontului tunurile grele. A construit un

triciclu imens, din lemn rezistent. Inaintea rotii din fata, a dispus cazanul

de abur si totul se punea in miscare, suierand si pufnind. Apoi, ca sa nu se

opreasca in drum, era nevoie ca un fochist sa se ingrijeasca permanent sa

existe caldura suficienta in cazan. Termenul de sofer (''chauffeur'', fochist

in franceza) aminteste, pana in zilele noastre, de inventie. Dar tocmai cand

Cugnot intentiona sa-si prezinte senzationalul sau vehicul cu abur, in 1771,

monstrul s-a izbit de un zid. Si asa s-a produs primul accident de circulatie

confirmat oficial, in care a fost implicat un autovehicul. In ciuda finalului

lipsit de glorie, francezii se mandresc cu cel dintai ''automobil'' capabil sa

functioneze, expus in Muzeul National Tehnic de

Trasurile cu aburi au avut un impact deosebit

de important in istoria automobilului, implicit a omenirii. Aceste vehicule au

fost bine primite de oamenii vremii, fapt ce contribuie mult la dezvoltarea

lor. Ca dovada a interesului, avem o forma incipienta a codului rutier, aparut

pentru prima data in Anglia sub numele de "Red Flag Act" in 1865, care obliga

vehiculele sa circule cu o viteza de

Dupa aparitia motorului cu ardere interna, cu pistoane in miscare rectilinie, alternativa, putem vorbi in adevaratul sens al cuvantului de aparitia automobilului. O importanta deosebita o au si marile descoperiri ale vremii, cum ar fi:

realizarea electromagnetului de catre Ampere in 1830

descoperirea fenomenului de inductie in 1831 de catre Faraday

bobina de inductie construita in 1855 de catre Ruhm Korff

acumulatorul electric inventat de Plaute, in 1959

Prima masina generatoare de curent electric a fost inventata de Gramme in 1869 - 1970, iar primele puturi de petrol dateaza din 1830, in timp ce vulcanizarea cauciucului a fost realizata de Goodyear, inca din 1838.

Adevaratul stramos al automobilului este reprezentat de motorul si automobilul inventate de Etienne Lenoir: motorul cu gaz brevetat in 1860.

Surpriza a venit insa nu din partea Angliei

sau a Frantei, ci din partea Germaniei, reprezentata de motorul mecanicului

Nikolaus Otto. Acest motor a uimit organizatorii expozitiei de

O alta inventie importanta este reprezentata de motorul cu autoaprindere, brevetat de Rudolf Diesel la 28 februarie 1892.

Adevaratii pionieri in constructia automobilului sunt considerati Lenoir, Delamare - Deboutterville, Daimler, Benz si Ford. Odata cu ei apar si firmele specializate in constructia automobilului.

Prima firma se numea "Panhard - Levassor" si a

fost fondata in anul 1845, folosind motoare Daimler. In 1898, apare firma

Peugeot, care va construi si un motor cu acelasi nume. Firma Renault isi are

inceputurile in anul 1899, deschisa de Louis Renault, impreuna cu cei trei

frati ai sai. Renault a scos pe piata primele automobile de constructie proprie

in anul 1902. Uzinele Fiat si-au deschis portile in anul 1899, urmate de Mercedes,

in anul 1900. In

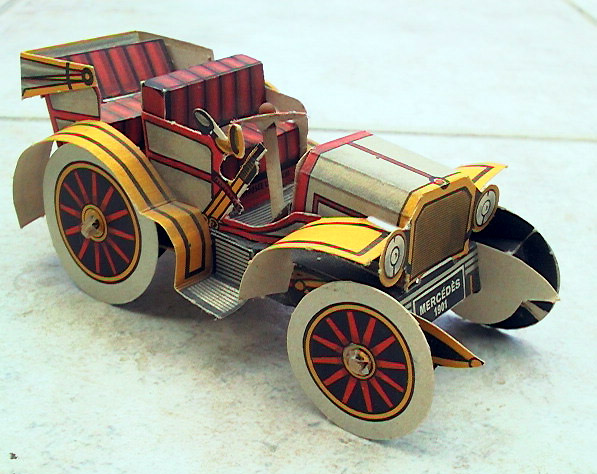

Firma Mercedes a construit modelul Mercedes

1901, considerat stramosul automobilului modern. Un aport important la

construirea automobilelor si l-a adus Wilhelm Maybach, care realizeaza primul

radiator tip fagure, folosit de modelul Mercedes 1901. In plus, el i-a ridicat

capacitatea motorului la

Mercedes 1901

Primul automobil al firmei Rolls Royce a

aparut in anul 1903. In anul 1908, apare in Europa automobilul american Ford T,

primul automobil produs in milioane de exemplare. El era atat de imbunatatit,

incat a rezistat 19 ani, iar un adevarat avantaj reprezenta greutatea sa foarte

mica, de numai

Ford T 1920

Odata cu primul razboi mondial, automobilul si-a evidentiat calitatile nebanuite pana atunci, dovedindu-se a fi un adevarat atu al armatelor care l-au folosit.

In perioada postbelica, setea de a depasi, setea de lux bazata pe averile acumulate din mizeria razboiului, combinata cu fenomenul psihic al trairii vertiginoase si intense, au facut ca firmele constructoare europene Voisire Delage, Farman, Hotch Kiss, Panhard Bugatti, Fiat, Minerva, Elizalde, sa produca masini luxoase, dotate cu motoare de 6 si 8 cilindri la preturi ridicate.

Europenii ramasesera insa la stadiul masinilor "de comanda", asa ca au fost sedusi de modele produse de General Motors, fondat in 1903 de catre W. Durand, de vehiculele produse de uzinele Ford, Pierce Arrow, Marmon, Studebaker, Chrysler, Packard, Reo, Dodge etc.

Activitatea postbelica a lui A. Citroen si ofensiva americana, care tindea spre acapararea pietelor europene, au contribuit in mare masura la revinimentul industriei de automobile din Europa, industrie care face mari eforturi pentru a trece la productia de pace. Din acest motiv si din multe altele, pretul automobilelor a scazut.

Automobilul din anii '30 nu mai seamana deloc cu cel de dinaintea primului razboi mondial. Constructorii puneau mare accent pe confort, adaugand accesorii precum aprinzator de tigari, lumina in interior, stergatoare electrice sau mecanice, oglinda retrovizoare, semnalizatoare de directie, roata de rezerva, iluminarea numerelor de circulatie etc., lucruri atat de banale in ziua de azi.

Dupa cel de-al doilea razboi mondial, asistam la o adevarata explozie a industriei automobilistice; de asemenea asistam si la transformarea automobilului in prima masina a activitatii social-economice moderne. Au aparut automobilele atat de cunoscute de noi, precum: Cadillac si Oldsmobile, lansate in 1949, Trabant si masinile Volkswagen (1946).

Motorul in V, rezervat initial masinilor

puternice sau de curse, cu cel putin 8 cilindri, a inceput sa fie construit in

6 cilindri (Buick 1960) si 4 cilindri in 1962 (Ford Taurus

Daca pana in 1960, se produceau automobile numai in unele tari din Europa si SUA, astazi, ele se produc aproape in fiecare tara a lumii.

Constructia de automobile s-a dezvoltat intr-atat de mult incat difera total de automobilele produse in secolul trecut. Sunt atat de sofisticate incat, daca inainte puteai sa repari singur un automobil daca aveai cunostinte in domeniu, in ziua de astazi, pentru a repara un automobil de ultima generatie, este nevoie de o intreaga echipa de specialisti.

Datorita poluarii si a epuizarii zacamintelor de petrol, se cauta noi solutii, adica noi combustibili, noi motoare adaptate la combustibilii de regula nepoluanti. S-au conceput automobile foarte sofisticate, alimentate cu curent electric si se incearca si o versiune pe hidrogen, dar datorita problemei stocarii hidrogenului, acesta a ramas un simplu prototip.

Este o realitate faptul ca, indiferent cat de revolutionare si de ecologice vor fi autovehiculele viitorului, publicul-tinta al acestora va fi extrem de redus ca numar, daca nu se va tine cont de confort.

Pentru producatorii de autovehicule din intreaga lume, realizarea unor automobile 'ecologice' va fi o conditie esentiala a supravietuirii in acest secol, iar expertii considera ca ignorarea acestui aspect in actualele conditii de concurenta va conduce chiar la faliment.

CAPITOLUL 1: PRINCIPII GENERALE PRIVIND

MENTENANTA TEHNICII DE B.A.T.

1.1 Concepte utilizate

Mentenanta este componenta logisticii care cuprinde totalitatea actiunilor intreprinse pentru a mentine sau restabili tehnica la caracteristicile specifice. Mentenanta se realizeaza prin:

a) utilizarea eficienta si mentinerea in permanenta stare de operativitate a tehnicii din inzestrarea unitatilor militare;

b) organizarea si executarea activitatilor pentru repunerea in stare de functionare a tehnicii deteriorate sau imobilizate.

Activitatile de mentenanta se organizeaza si executa la tehnica din inzestrare, potrivit normelor si instructiunilor specifice, particularitatilor constructive, si de functionare, de intretinere si de reparare ale acesteia.

In functie de starea tehnicii si momentul efectuarii lucrarilor, mentenanta poate fi preventiva, corectiva si complexa.

Mentenanta preventiva cuprinde un ansamblu de activitati intreprinse pentru mentinerea sistemelor tehnicii in conditii normale de functionare, prin inlocuirea sistematica a elementelor si executarea unor lucrari de revizie periodica, reglaj, diagnosticare si control, planificate la intervale stabilite in functie de durata de utilizare, normele de rulaj in kilometri sau mile parcurse, timp de functionare in ore, numar de lovituri trase etc.

Mentenanta corectiva cuprinde activitati desfasurate pentru restabilirea capacitatii normale de functionare a sistemelor defecte cum ar fi reparatiile de mica, medie sau mare amploare, care au ca scop repunerea in stare de functionare a tehnicii defecte si/sau deteriorate, ca urmare a uzurii normale sau participarii la actiunile militare. Astfel de activitati de mentenanta cuprind operatii, cum sunt testarea / diagnoza, localizarea si remedierea defectiunilor prin inlocuirea sau repararea elementelor defecte, verificarea si executarea reglajelor .

Mentenanta complexa imbina operatiile de mentenanta preventiva cu cele ale mentenantei corective, aplicate in functie de anumite criterii functionale si economice specifice utilizarii sistemelor. Verificarile executate cu ocazia intretinerilor zilnice si observatiile operatorilor sunt completate cu activitatea de determinare a parametrilor echipamentelor, agregatelor si sistemelor principale, cu aparatura de testare/diagnosticare tehnica, in scopul stabilirii "punctului critic", la care trebuie intervenit cu lucrari de mentenanta corectiva .

Mentenanta tehnicii si echipamentelor militare include controlul tehnic, testarea /diagnosticarea, intretinerea, clasificarea operationala, recuperarea, evacuarea, repararea, reconstructia /reasamblarea si reclamatiile.

Controlul tehnic reprezinta activitatile efectuate in scopul evaluarii nevoilor de lucrari de intretinere si reparare pentru mentinerea tehnicii la nivelul cerintelor operationale. Se executa, de regula, de catre operatorul tehnicii, mecanicul conductor, servantul, echipajul, conducatorul auto, specialistul etc. si reprezinta principala sursa de informatii pentru mentenanta tehnicii.

Testarea /diagnosticarea reprezinta activitatile efectuate pentru determinarea starii tehnice si de intretinere a echipamentului si refacerea unor reglaje, in limite prevazute in norme si instructiuni. Se executa de catre personalul specializat in domeniul mentenantei, periodic, ca urmare a constatarilor rezultate in urma controlului sau la incheierea reparatiilor.

Intretinerea reprezinta activitatile efectuate in scopul mentinerii parametrilor functionali, in valori acceptate, pe perioada de timp parcursa de la introducerea in dotare a tehnicii si pana la prima reparatie, intre doua reparatii sau de la ultima reparatie la scoaterea din uz. Se realizeaza prin:

a) mentinerea starii de operativitate a tehnicii;

b) siguranta in functionare ;

c) asigurarea duratei maxime de functionare intre doua reparatii;

d) prevenirea defectiunilor si deteriorarilor pe timpul utilizarii;

e) incadrarea consumurilor de carburanti, lubrifianti, lichide speciale, piese de schimb, materiale si alte forme de energie, in limita normelor stabilite prin instructiuni, normative sau documentatii tehnice.

Clasificarea operationala consta in evaluarea functionalitatii tehnicii, gradului de imobilizare, defectiunilor sau deteriorarilor survenite la tehnica si stabilirea nivelului de mentenanta, respectiv a esalonului la care tehnica trebuie evacuata, in vederea operationalizarii. Dupa evaluare, tehnica se clasifica, astfel:

a) tehnica operationala - apta pentru utilizare conform destinatiei, adica aflata in resursa, alimentata cu carburanti, lubrifianti, lichide speciale, munitii si alte materiale prevazute in complete, cu influenta hotaratoare asupra indeplinirii misiunilor specifice;

b) tehnica indisponibila - inapta pentru utilizare o perioada de timp, determinata de starea tehnica in care se afla, respectiv cu nevoi de intretineri, reparatii, revizii sau in conservare.

Recuperarea si evacuarea tehnicii cuprinde identificarea si evaluarea cantitatilor de tehnica imobilizata ca urmare a deteriorarilor de lupta, impotmolita, suspendata, rasturnata, inecata, incendiata, scufundata etc., masurile si activitatile planificate, organizate si desfasurate pe timpul pregatirii si ducerii operatiei/luptei, cu scopul de a o scoate de sub focul inamicului, din raioanele amenintate sau din imobilizare si de a o transporta in raioane/locuri in care se repara sau se preda altor structuri.

Repararea tehnicii cuprinde totalitatea activitatilor pentru restabilirea functionalitatii la nivelul conditiilor tehnice sau parametrilor nominali, prin remedierea defectiunilor la subansamblurile, mecanismele si piesele acesteia sau prin inlocuirea lor cu altele noi. In functie de tipul tehnicii, gradul de uzura si volumul de manopera, de regula, se executa reparatii si revizii. Reparatiile pot fi de nivelul 1 - Rp. N1, nivelul 2 - Rp. N2 si nivelul 3 - Rp. N3.

Reparatia de nivel 1 / Rp.N1 este ansamblul operatiunilor de remediere, prin inlocuirea sau reparare/reconditionare a unor agregate, ansambluri si piese uzate sau deteriorate si efectuarea de reglaje pentru restabilirea conditiilor initiale de asamblare si functionare. Reparatia de nivel 1 are, de regula, un caracter de necesitate si se executa ori de cate ori este nevoie, cu conditia ca piesele si materialele consumate intr-un an sa nu depaseasca drepturile calculate pentru intreaga cantitate de tehnica de acelasi fel aflata in inzestrarea unitatilor.

Pe timpul executarii reparatiilor de nivel 1 se remediaza si alte defectiuni constatate si se executa una din intretinerile necesare aducerii tehnicii intr-o stare corespunzatoare duratei de functionare. La acest nivel de reparatii nu se executa demontarea tehnicii, decat atat cat este necesar pentru accesul la subansamblul defect.

Reparatia de nivel 2 / Rp.N2 consta in inlocuirea sau repararea unor ansambluri principale, care impun demontarea partiala a tehnicii. La aceasta reparatie, se executa in mod obligatoriu controlul amanuntit al starii tehnice a tuturor subansamblurilor, inlocuirea sau repararea/reconditionarea pieselor defecte, precum si reglajele necesare restabilirii parametrilor functionali, in conformitate cu conditiile tehnice de reparatii.

Reparatia de nivel 3 / Rp.N3 este ansamblul operatiunilor de demontare completa a tehnicii, controlul amanuntit al starii tuturor subansamblurilor/pieselor, inlocuirea sau repararea/reconditionarea celor defecte, precum si efectuarea reglajelor necesare restabilirii parametrilor functionali, in conformitate cu conditiile tehnice de reparatie sau cu instructiunile de deservire si exploatare.

Revizia este ansamblul operatiunilor/lucrarilor executate in scopul eliminarii uzurilor sau efectelor imbatranirii la echipamente, subansambluri, mecanisme, piese sau materiale ca urmare a functionarii sau pastrarii o perioada normata de timp, fara executarea reparatiilor de nivel 2 sau 3.

Scoaterea din serviciu a tehnicii pentru executarea Rp.N1, Rp.N2, Rp.N3 sau reviziei se consemneaza in ordinul de zi pe unitate si se raporteaza ierarhic esaloanelor superioare, prin grija sefului structurii logistice, la termenele stabilite.

Unitatile, subunitatile si formatiunile executa lucrari in functie de competentele acordate prin conceptia mentenantei, pe timp de pace, in situatii de criza si la razboi, astfel:

a) grupele de mentenanta ale unitatilor executa lucrarile de intretinere tehnica, reglaje si remedierea defectiunilor mici, cu participarea conducatorilor de autovehicule, operatorilor, echipajelor, servantilor. In raport de situatie si timpul la dispozitie, pot executa si Rp.N1 cu volum mic de lucrari;

b) companiile de mentenanta executa lucrarile calificate din cadrul intretinerilor tehnice, precum si Rp. N1;

c) batalioanele de mentenanta executa Rp.N1 care depasesc posibilitatile formatiunilor de la unitatile subordonate marii unitati, Rp.N2. si Rp.N3. in limita timpului, fondurilor alocate si capacitatilor disponibile;

d) structurile de mentenanta de la nivelul esaloanelor strategice executa Rp.N2., care depasesc posibilitatile celorlalte unitati productive subordonate corpurilor de armata teritoriale/similare, Rp. N3 si revizii.

Reparatiile de nivel 1 se pot executa in toate unitatile, subunitatile si formatiunile de mentenanta, la ordinul esaloanelor superioare, unitatile beneficiare asigurand, in acest scop, materialele si fondurile financiare necesare.

Reconstructia/reasamblarea reprezinta totalitatea activitatilor si masurilor luate pentru asamblarea elementelor bune, recuperate de la echipamentele care nu mai pot fi reparate, in vederea realizarii unui produs functional, avand caracteristicile specifice celui de baza.

Reclamatiile reprezinta totalitatea masurilor intreprinse pentru monitorizarea comportarii tehnicii in exploatare la utilizator, centralizarea si transmiterea la furnizor/reparator a constatarilor privind neindeplinirea conditiilor operationale prevazute in specificatiile tehnice, gradul de fiabilitate, defectiunile care apar, precum si a propunerilor de imbunatatire.

Sistemul de mentenanta a tehnicii este organizat pe niveluri, stabilite in functie de complexitatea lucrarilor, durata de imobilizare a tehnicii, dotarea cu echipamente, aparatura, utilaje si scule, dispozitive si verificatoare specifice, de calificarea personalului si conditiile de lucru, astfel:

a) nivelul de baza cuprinde interventiile de mentenanta nr.1 si 2, cu imobilizare de scurta durata a tehnicii;

b) nivelul intermediar cuprinde interventiile de mentenanta nr.3 si / sau 4, cu imobilizare a tehnicii pe durata medie de timp;

c) nivelul general - cuprinde interventiile de mentenanta nr.5, cu imobilizare a tehnicii pe durata de timp relativ mare.

Interventiile de mentenanta definesc complexitatea lucrarilor si sunt asociate locului unde acestea se executa, fiind clasificate astfel:

a) interventia de mentenanta nr. 1 -I.M. 1 lucrari de verificare, intretineri tehnice curente, respectiv intretineri tehnice zilnice, intretineri inainte si dupa indeplinirea unei misiuni, care sunt executate, de regula, la nivelul subunitatii de catre operator, folosind scule, dispozitive si materiale din lotul de bord individual, tehnica fiind repusa in stare de functionare, de regula, in aceeasi zi de lupta;

b) interventia de mentenanta nr. 2 -I.M. 2 operatiuni de intretineri tehnice de volum mare si reparatii de nivel 1, de mica amploare, executate cu forte si mijloace specializate din unitate de nivel batalion, divizion/similare, tehnica fiind repusa in stare de functionare, de regula, in ziua urmatoare;

c) interventia de mentenanta nr. 3 -I.M. 3 reparatii de nivel 1, cu volum mare de lucrari, executate cu forte si mijloace specializate din marea unitate tactica, tehnica devenind disponibila, de regula, in ziua urmatoare;

d) interventia de mentenanta nr. 4 -I.M. 4 reparatii de nivel 2 si/sau de nivel 3, in functie de complexitatea tehnicii, executate cu forte si mijloace aflate la dispozitia marii unitati operative, tehnica devenind disponibila pentru lupta dupa 3 - 4 zile de la primirea in reparatie;

e) interventia de mentenanta nr. 5 -I.M. 5 - lucrari de reparatii de nivel l, 2 si 3, care depasesc posibilitatile esalonului operativ, executate de forte si mijloace mobile de reparatii din subordinea statelor majore ale categoriilor de forte ale armatei si comandamentelor de arma, in fasiile de actiune ale marilor unitati operative, precum si in unitati productive fixe, militare si civile, din zona de responsabilitate. Perioada de imobilizare depaseste 4 zile. Dupa reparare, tehnica poate fi distribuita altor unitati, potrivit ordinelor esaloanelor superioare.

Rolul si locul grupei interventii tehnice in cadrul subunitatilor de mentenanta

Grupa interventii tehnice este subunitatea sau formatiunea de mentenanta care actioneaza in cadrul plutonului de mentenanta sau independent, cu scopul de a mentine o stare tehnica buna la autovehiculele unitatii.

In lupta (operatie) grupa interventii tehnice poate actiona:

a) in cadrul plutonului de mentenanta;

b) independent.

In lupta (operatie), grupa interventii tehnice se poate gasi in una din urmatoarele situatii:

a) in raionul de adunare a tehnicii deteriorate (RATD);

b) in deplasare, in cadrul subunitatii de logistica asigurand asistenta tehnica a coloanei pe timpul deplasarii acesteia.

In raionul de asteptare, grupa interventii tehnice se dispune in cadrul dispozitivului plutonului de mentenanta.

Pe timpul actiunilor militare, grupa interventii tehnice isi desfasoara activitatea

Locul de dispunere a grupei interventii tehnice in operatii se va alege si in functie de posibilitatile de reparatii din zona.

1.3 Atributiile comandantului grupei interventii tehnice

Conducerea grupei interventii tehnice este executata de catre comandantul acesteia pe baza ordinelor primite de la comandantul plutonului mentenanta / similar.

Comandantul grupei interventii tehnice este seful intregului personal din cadrul acesteia si raspunde de instruirea, educarea, disciplina militara, starea morala si de sanatate a acestuia, de mentinerea in stare de operativitate a tehnicii din inzestrare.

El este obligat:

a) sa cunoasca reglementarile in vigoare referitoare la activitatea de mentenanta, utilajele, aparatura de testare, masura si control, necesara pentru repararea si intretinerea tehnicii;

b) sa organizeze si sa conduca deplasarea, instalarea si activitatile grupei de interventii tehnice pe timpul aplicatiilor sau indeplinirii altor misiuni;

c) sa ia masuri pentru asigurarea la timp cu utilaje, dispozitive, scule necesare, agregate, piese de schimb, materiale, carburanti si lubrifianti, urmarind folosirea corecta si eficienta a acestora;

d) sa organizeze si sa conduca activitatea de imbunatatire a calitatii lucrarilor de mentenanta desfasurate de personalul din subordine;

e) sa ia masuri de respectare a regulilor de protectia muncii si mediului, de prevenire si stingere a incendiilor pe timpul executarii lucrarilor de mentenanta;

f) sa se preocupe de ridicarea calificarii personalului tehnic din subordine;

g) sa ia masuri pentru mentinerea in stare de functionare a atelierelor mobile si a mijloacelor de evacuare din inzestrare;

h) sa organizeze controlul de calitate si sa urmareasca incadrarea in normele de lucru a personalului din subordine.

In situatii de criza si la razboi comandantul grupei interventii tehnice este obligat:

a) sa cunoasca in permanenta situatia tactica a unitatii proprii sau la care a fost dat ca intarire / sprijin, sa-si insuseasca ordinele primite de la esalonul superior, in partile care il privesc;

b) sa cunoasca modul si posibilitatile de intrebuintare a grupei pe timpul actiunilor militare in orice conditii de timp si stare a vremii;

c) sa organizeze si sa conduca activitatile grupei in raionul de adunare a tehnicii deteriorate;

d) sa instiinteze la timp personalul din subordine asupra misiunii primite, fortelor si mijloacelor din zona actiunilor de lupta, care pot fi folosite in sprijinul evacuarii si repararii tehnicii militare deteriorate a unitatii;

e) sa execute intretinerea si repararea tehnicii si echipamentelor militare din inzestrarea unitatii

1.4 Organizarea, incadrarea cu personal si dotarea grupei interventii tehnice

1.4.1 Organizarea, incadrarea cu personal si dotarea grupei interventii tehnice

Organizarea si dotarea grupei interventii tehnice sunt stabilite in functie de tipul unitatii.

In principiu, grupa interventii tehnice are urmatoarea organizare:

a) comandant de grupa;

b) echipa intretineri tehnice blindate;

c) echipa intretineri tehnice auto;

d) echipa intretineri tehnica de transmisiuni;

e) echipa intretineri tehnica de artilerie.

Organizarea de principiu a grupei interventii tehnice

|

ECHIPA INTRETINERI TEHNICE AUTO |

|

ECHIPA INTRETINERI TEHNICA DE TRANSMISIUNI |

|

PERSONAL 1 Specialist - M.M. 1 Reparator telefon - telegraf - s.g.v. 2 Acumulatoristi - s.g.v. |

|

DOTARE A.R.T.T. -M-5 pe sasiu de DAC665T = 1 |

|

PERSONAL 1 Specialist - M.M. 1 Armurier armament artileristic - s.g.v. |

|

DOTARE A.R.T. pe sasiu de DAC665T = 1 |

|

ECHIPA INTRETINERI TEHNICA DE ARTILERIE |

|

PERSONAL 2 Specialisti- M.M. 2 Mecanici - s.g.v. 1 Electromecanic - s.g.v. |

|

DOTARE A.D.M.S. pentru tancuri pe sasiu de DAC665T = 3 |

|

PERSONAL 2 Specialisti- M.M. 1 Mecanic - s.g.v. 1 Electromecanic - s.g.v. |

|

DOTARE A.I.R.A. tip 4 pe sasiu de DAC665T = 2 A.R.I.A. pe sasiu de remorca R2RPF - 7 = 1 |

|

ECHIPA INTRETINERI TEHNICE BLINDATE |

|

||||||||

|

||||||||

|

||||||||

|

||||||||

|

||||||||

|

||||||||

|

||||||||

Nota:

A.D.M.S. pentru tancuri pe sasiu de DAC665T (l autosasiu si 1 remorca): Autoatelier pentru demontare-montare si sudura la tancuri;

A.I.R.A. tip 4 pe sasiu de DAC665T (l autosasiu): Autoatelier pentru intretineri si reparatii la automobile;

A.R.I.A. pe sasiu de remorca R2RPF - 7 (1 remorca): Remorca atelier pentru verificat, reparat si incarcat baterii de acumulatoare cu placi de plumb;

A.R.T.T. -M-5 pe sasiu de DAC665T (1 autosasiu): Autoatelier pentru intretineri si reparatii curente la aparatura radiotelefonica, telegrafica si incarcat baterii de acumulatoare alcaline;

A.R.T. pe sasiu de DAC665T (1 autosasiu si 1 remorca): Autoatelier pentru verificarea si repararea armamentului de artilerie si aruncatoarelor, cu remorca atelier pentru repararea si intretinerea armamentului portativ, mat. chimice si munitiilor.

Posibilitatile de lucru a grupei de interventii tehnice

a) Echipa intretineri tehnice blindate

demontarea de pe tancuri a pieselor, subansamblurilor si agregatelor defecte si montarea celor bune (reparate);

demontarea-montarea, asamblarea si reglarea subansamblurilor si agregatelor;

testarea si reglarea functionarii corecte a subansamblurilor, agregatelor ti instalatiilor de pe tancuri;

verificarea si reglarea functionarii injectoarelor si a supapelor abur-aer;

repararea blindajului prin sudura electrica;

tinichigerie, sudura oxiacetilenica si vopsitorie;

lucrari de lacatuserie, gaurire, filetare si polizare;

gresarea tancurilor;

Ridicarea si transportarea pe distante mici a subansamblurilor si agregatelor cu o greutate de pana la 1,5 t cu macaraua brat.

b) Echipa intretineri tehnice auto

intretinerea tehnica nr. 1 si 2 si de sezon;

curatirea si spalarea generala cu apa a tehnicii;

curatirea si spalarea pieselor si subansamblurilor in vederea repararii acestora;

demontarea-montarea, repararea si reglarea subansamblurilor, agregatelor si instalatiilor;

verificarea si reglarea injectoarelor si carburatoarelor;

lucrari de sudura electrica si oxiacetilenica, de tinichigerie si vopsitorie;

lucrari de lacatuserie, gaurire, filetare si polizare;

ridicarea si transportarea pe distante mici a subansamblurilor si agregatelor cu o greutate de pana la 1,5 t folosind macaraua brat;

verificarea, intretinerea si repararea bateriilor de acumulatoare acide;

formarea bateriilor noi si incarcarea periodica a celor din exploatare;

prepararea apei distilate (deionizate) si a electrolitului pentru baterii.

c) Echipa intretineri tehnica de transmisiuni

verificari, intretineri si reparatii curente la tehnica de transmisiuni si instalatiile de transmisiuni de pe masinile de lupta;

repararea si incarcarea bateriilor de acumulatoare alcaline.

d) Echipa intretineri tehnica de artilerie

verificarea, repararea si reglarea armamentului de artilerie si a celui portativ;

verificarea si intretinerea munitiei;

repararea materialelor chimice.

1.5 Activitatile comandantului grupei interventii tehnice privind planificarea, organizarea si executarea lucrarilor de mentenanta pe timp de pace, in situatii de criza si la razboi

1.5.1 Generalitati

Grupa de interventii tehnice, pe timp de pace, executa lucrarile de intretinere tehnica, reglaje si remedierea defectiunilor mici, cu participarea operatorilor. In raport de timpul avut la dispozitie, poate executa si Rp.N1 cu volum mic de lucrari.

Aceste lucrari se executa obligatoriu, atat la tehnica in uz, cat si la tehnica aflata in conservare, dupa efectuarea unui anumit rulaj sau unei perioade de functionare, ori la intervale de timp stabilite prin anexa nr. 6 din "Instructiuni privind mentenanta tehnicii de blindate, automobile si tractoare din inzestrarea armatei Romaniei pe timp de pace, in situatii de criza si la razboi" - L11/1 vol. 1.

1.5.2 Relatii de comanda si de subordonare

Conducerea vizeaza influenta exercitata de comandant asupra membrilor grupei, fiind focalizata preponderent asupra relatiei specifice care se stabileste in cadrul acestuia.

Conducerea presupune:

a) asumarea responsabilitatii deciziilor;

b) loialitatea fata de subordonati;

c) stabilirea unui climat de lucru in echipa, care sa genereze succesul operatiilor;

d) anticiparea operatiilor viitoare.

Subordonarea are loc in cadrul procesului de proiectare si generare a fortelor sau pentru indeplinirea unor misiuni.

Din punctul de vedere al relatiilor fata de esalonul superior, grupa de interventii tehnice se poate gasi in una din urmatoarele relatii de subordonare:

a) subordonare organica;

b) subordonare permanenta (prin repartitie ca intarire);

c) subordonare temporara (prin repartitie pentru sprijin).

Subordonarea organica desemneaza cea mai intalnita relatie de subordonare intre o organizatie militara si un element al acesteia si este precizata in statul de organizare al acesteia.

Grupa de interventii tehnice este subunitate organica a plutonului de mentenanta.

Subordonarea permanenta (prin repartizare) desemneaza plasarea, cu caracter permanent (pentru o perioada lunga sau nedeterminata de timp), a unei subunitati sub comanda altei subunitati care controleaza, administreaza si asigura logistica pentru subunitatea subordonata pe intreaga durata a desfasurarii actiunilor militare.

Subordonarea temporara (prin atasare) desemneaza plasarea temporara a subunitatii sub comanda altei subunitati.

Ordinul de subordonare temporara trebuie sa specifice in mod clar responsabilitatile administrative si logistice fasa de unitatea subordonata.

1.5.3.1 Activitati specifice de conducere a grupei de interventii tehnice pe timp de pace, in situatii de criza si la razboi

Pe timp de pace, tehnica se preda in reparatie la plutonul de mentenanta pe baza de formular tip comanda, conform modelului din anexa nr.6, care tine loc de act de predare-primire si in care se inscriu constatarile privind starea tehnica si lipsurile in starea de completare. Predarea se face intre comandantul de subunitate in inzestrarea caruia se afla tehnica/inlocuitorul legal al acestuia si seful grupei de interventii tehnice, formularul tip comanda fiind avizat de seful compartimentului de mentenanta. Predarea armamentului, uz si stoc, de la subunitati sau din depozit, se face pe baza formularului tip comanda si a semnaturii in "Registrul de evidenta armamentului iesit din subunitate si a munitiilor distribuite garzilor ".

La predarea-primirea tehnicii cu nevoi de reparatii se intocmesc documentele stabilite prin instructiunile de evidenta a bunurilor materiale. Tehnica cu nevoi de Rp.N1 este insotita de conducator/echipaj/operator, urmand ca dupa executarea reparatiei sa se inapoieze la subunitatea de baza.

Tehnica se primeste, din reparatie de catre comandantul de subunitate, care receptioneaza tehnica si o ia in primire de la comandantul grupei de interventii tehnice in prezenta comandantului plutonului de mentenanta.

Primitorul verifica starea tehnica si functionala prin probe si incercari, iar in cazul cand se constata defectiuni functionale sau lipsuri, tehnica nu se ia in primire, grupa de interventii tehnice fiind obligata sa le remedieze pe loc.

Operatiunea de predare-primire din reparatie se considera incheiata cand primitorul a semnat de primire pe "formularul tip comanda".

Pe timpul ducerii luptei / operatiei grupa de interventii tehnice actioneaza pe axele de aprovizionare-evacuare sau in cadrul raioanelor / locurilor de adunare a tehnicii deteriorate.

Grupa de interventii tehnice, data in sprijin / intarire subunitatilor, participa alaturi de operatori la executarea lucrarilor de intretineri tehnice si Rp.N1 la tehnica din inzestrarea subunitatilor.

Lucrarile concrete de intretineri, nominalizate pentru fiecare tip de tehnica din inzestrare, locul unde se executa, timpul afectat si fortele participante se stabilesc de comandantul grupei de interventii tehnice.

Intretinerile tehnice se executa in amplasamente sau pe locul de dispunere al subunitatii.

Pe timpul trecerii la aparare din contact nemijlocit cu adversarul, sub presiunea puternica a acestuia, comandantul grupei de interventii tehnice ia urmatoarele masuri:

a) asigurarea preluarii tehnicii deteriorate care nu poate fi reparata pe loc, in special de pe directiile amenintate;

b) dispunerea grupei de interventii tehnice astfel ca, in cazul patrunderii adversarului in dispozitivul propriu de aparare, sa asigure timpul necesar atat pentru strangerea si deplasarea autoatelierelor, cat si pentru evacuarea tehnicii deteriorate;

c) conducerea neintrerupta a activitatilor de mentenanta;

d) executarea lucrarilor de intretinere a tehnicii, pe timp de noapte, in dispozitiv, concomitent cu indeplinirea actiunilor de lupta;

e) executarea reparatiilor pe locul scoaterii din functionare, pe timp de noapte, uneori concomitent cu executarea misiunilor, timp in care tehnica de lupta poate executa focul / lovituri din pozitii de tragere pregatite.

Organizarea apararii in afara contactului cu adversarul ofera conditii mai avantajoase de executare a activitatilor si lucrarilor de mentenanta, datorita timpului suficient avut la dispozitie si distantei mai mari fata de adversar.

Comandantul grupei de interventii tehnice poate organiza activitatile de mentenanta in conditii bune, existand posibilitatea executarii pregatirii personalului, amenajarii genistice complete, conducerii, controlului, indrumarii si realizarii legaturilor.

Pe timpul ducerii luptei / operatiei de aparare se organizeaza grupe de evacuare, evacuare-reparare sau grupe mixte de reparat tehnica pregatite, in functie de hotararea comandantului, sa intervina in scurt timp in sprijinul trupelor din fasia de asigurare, a celor de pe directiile principale de interzis care au pierderi mai mari in tehnica, a celor care executa contraatacuri / contralovituri, precum si a celor lovite cu mijloace N.B.C. si incendiare.

Unitatilor / subunitatilor care actioneaza in fasia de asigurare li se dau ca intarire / sprijin grupe de evacuare, de reparatii sau grupe mixte.

Tehnica deteriorata in fasia de asigurare se evacueaza, in principiu, pe itinerare dinainte stabilite, catre adancimea dispozitivului de aparare.

Grupele de evacuare sau evacuare-reparare care actioneaza ca intarire / sprijin in fasiile esaloanelor respective executa reparatiile pe locul scoaterii din functionare a tehnicii sau in acoperiri si evacueaza pe cele care depasesc posibilitatile proprii. Pe directiile pe care a patruns adversarul in dispozitivul de aparare, se concentreaza majoritatea fortelor si mijloacelor de evacuare.

In aceasta situatie, grupa executa numai lucrarile de restabilire partiala a sistemelor de propulsie si directie pentru evacuarea urgenta a tehnicii deteriorate si indeosebi a celei in pericol de a fi capturata de adversar.

In cazul lovirii trupelor proprii cu mijloace N.B.C. sau incendiare, grupele de evacuare din cadrul detasamentelor de salvare-evacuare actioneaza pentru scoaterea tehnicii si operatorilor din raioanele / locurile contaminate si evacuarea acestora intr-un raion / loc care ofera conditii atat pentru executarea decontaminarii, cat si de lucru.

Repararea tehnicii deteriorate pe timpul apararii se executa in raport cu situatia tactica, timpul la dispozitie, cantitatea tehnicii scoase din functionare, nevoile de reparatii ale acesteia si capacitatile productive si formatiunile primite ca sprijin / intarire sau de la agentii economici.

Reparatiile de nivel 1 cu volum mic de lucrari se executa in perioada de pregatire a luptei / operatiei de aparare, pe locul scoaterii din functionare, iar pe timpul ducerii luptei / operatiei, in acoperirile apropiate, pentru subunitatile din fortele de angajare imediata sau pe locul scoaterii din functionare, pentru celelalte subunitati.

In raport cu situatia tactica si timpul la dispozitie, in perioada de pregatire a ofensivei, comandantul grupei de interventii tehnice ia masuri pentru:

a) executarea intretinerilor tehnice cu volumul cel mai mare de lucrari, corespunzator consumurilor de resurse efectuate anterior si a celui necesar pentru indeplinirea misiunii de lupta; cand timpul este scurt, la tehnica se executa principalele lucrari de intretinere punandu-se accent pe verificarea si reglarea armamentului, aparatelor de observare si ochire la tehnica de lupta;

b) verificarea si, la nevoie, completarea tehnicii cu materialele necesare maririi capacitatii de trecere si a aparaturii de vedere pe timp de noapte;

c) evacuarea si repararea in timp scurt a tehnicii deteriorate, pentru a da posibilitatea ca, pe timpul pregatirii ofensivei, sa fie pusa in stare de functionare o cantitate cat mai mare de tehnica, marind prin aceasta capacitatea de lupta a trupelor;

d) interventia la ordin in sprijinul structurilor subordonate de pe directiile principale de ofensiva, a celor din fortele de angajare imediata, care au reusit sa rupa apararea adversarului si care participa la respingerea contraatacurilor, precum si a celor lovite puternic de adversar.

In principiu, grupa de interventii tehnice isi desfasoara activitatea in raioane /locuri de adunare a tehnicii deteriorate.

Cand terenul / zona, gradul deteriorarilor sau importanta tehnicii nu permit evacuarea acesteia in raioanele / locurile de adunare a tehnicii deteriorate, grupa de mentenanta se deplaseaza la locul scoaterii acesteia din functionare.

In perioada de pregatire a ofensivei comandantul grupei de interventii tehnice trebuie sa retina:

a) caracteristicile itinerarelor de deplasare si vitezele medii care se pot realiza pe acestea, pentru fiecare categorie de tehnica;

b) amenajarile necesare la punctele cheie, precum si modul de asigurare a asistentei tehnice a acestora;

c) axul de evacuare-reparare si itinerariile de evacuare;

d) raioanele / locurile de adunare a tehnicii deteriorate, de baza si de rezerva;

e) fortele si mijloacele agentilor economici existente in fasie, care pot fi folosite in sprijinul mentenantei.

Pe timpul dezvoltarii ofensivei in adancime, unitatile din fortele de angajare imediata vor fi intarite /sprijinite cu mai multe forte si mijloace de evacuare-reparare. Cand nu se dispune de timp suficient pentru aducerea fortelor si mijloacelor din adancime se vor folosi forte si mijloace de evacuare si reparatii care se gasesc in imediata apropiere a trupelor.

Pe timpul dezvoltarii cu succes a ofensivei, subunitatile care se transforma in detasamente inaintate se intaresc cu grupe mixte de reparatii-evacuare care executa si asigura evacuarea, repararea si predarea tehnicii deteriorate, precum si asistenta tehnica in locurile greu accesibile.

Grupele mixte de reparatii-evacuare, care se dau ca intarire detasamentelor, se pun la dispozitia acestora de pe aliniamentul de transformare in detasament inaintat. Ele actioneaza in dispozitivul de lupta al detasamentului inaintat, executand, in primul rand, evacuarea tehnicii deteriorate care blocheaza itinerariile de deplasare a trupelor.

1.5.3.2 Pregatirea tehnica a personalului din subordine pentru utilizarea si mentenanta autovehiculelor

Pregatirea militara si de specialitate a personalului care incadreaza structurile de mentenanta se executa saptamanal, grupat, celelalte zile afectandu-se integral pentru activitatea productiva.

Ponderea pregatirii de specialitate trebuie sa fie de minimum 30% din timpul total afectat pentru pregatire.

Personalul civil executa pregatirea de specialitate practica, la locul de munca, concomitent cu activitatea de productie, sub indrumarea sefilor nemijlociti.

In fiecare ciclu / an de instructie, cu personalul din subunitatile si formatiunile militare de mentenanta care nu participa la aplicatii cu trupe se executa cate un exercitiu practic, cu durata de 3-5 zile, pentru intretinerea, evacuarea si repararea autovehiculelor, precum si asigurarea materiala in conditii de razboi, folosind atelierele mobile din inzestrare.

Exercitiile practice trebuie sa asigure: insusirea cunostintelor de baza si formarea deprinderilor privind desfasurarea si strangerea, in timpul stabilit, a mijloacelor de intretinere, evacuare, reparare si asigurare materiala; cunoasterea si folosirea mijloacelor de evacuare, a utilajelor, sculelor, dispozitivelor si aparaturii de pe autoateliere; executarea lucrarilor de reparatii, fabricatii si reconditionari, folosind mijloacele de pe autoateliere; organizarea si desfasurarea activitatilor in raionul de adunare a tehnicii deteriorate.

Pentru completarea deficitului de forta de munca, la ordin, se vor folosi subofiterii conducatori de autovehicule, care vor fi specializati in meseriile prevazute in statele de organizare ale structurilor de mentenanta, tinand seama si de calificarea initiala.

Specializarea se face prin cursuri organizate in cadrul structurilor de mentenanta pe baza planificarii si programului de pregatire elaborat de compartimentul logistic al marii unitati.

Tematica orientativa pentru pregatirea de specialitate a personalului care incadreaza subunitatile si formatiunile de mentenanta este prevazuta in anexa nr.15 din L - 11/1 vol. 1 "Instructiuni privind mentenanta tehnicii de blindate automobile si tractoare din inzestrarea armatei romaniei pe timp de pace, in situatii de criza si la razboi".

Pregatirea tehnica, in situatii de criza si la razboi, a personalului destinat pentru utilizarea si mentenanta autovehiculelor se executa in limita timpului avut la dispozitie. Pregatirea va fi structurata, astfel incat sa cuprinda doar cele mai importante teme necesare personalului pentru desfasurarea activitatii in conditiile mentionate.

1.6 Activitati executate de catre personalul din cadrul grupei de interventii tehnice

In raport cu volumul, periodicitatea lucrarilor si categoria de tehnica personalul din cadrul grupei de interventii tehnice executa:

a) controlul tehnic inaintea iesirii in misiune, in cursa, mars, pe timpul misiunii si, in functie de situatie, la terminarea misiunii;

b) intretinere tehnica zilnica / curenta;

c) intretinere tehnica periodica;

d) alte tipuri de intretineri si inspectii specifice prevazute in documentatiile de exploatare, la anumite intervale de timp;

e) inspectii tehnice conform prevederilor actelor normative specifice in vigoare;

f) Rp.N1 cu volum mic de lucrari.

Intretinerea tehnica periodica poate fi:

a) intretinere tehnica cu ocazia zilei de verificare si intretinere a tehnicii / control profilactic;

b) intretinere tehnica nr.1 /similara;

c) intretinere tehnica nr.2 /similara;

d) intretinere tehnica de sezon.

Controlul tehnic inaintea iesirii in misiune consta in controlul starii tehnice, de intretinere si de completare a tehnicii cu materiale, scule, piese si accesorii, in scopul prevenirii defectiunilor si accidentelor de orice natura. De regula, se executa in ziua premergatoare misiunii, de catre operatori, sub supravegherea comandantului grupei. Deficientele constatate se remediaza pe loc, folosind la nevoie personalul calificat din cadrul grupei.

Controlul tehnic pe parcurs se executa de conducator / echipaj, sub supravegherea sefului numit pentru misiunea respectiva.

Intretinerea tehnica zilnica se executa in incinta parcului / sectorului de pastrare, la inapoierea din misiune a tehnicii, dupa un flux tehnologic stabilit prin instructiuni specifice fiecarei categorii de tehnica. Lucrarile se executa de operatori, precum si de alt personal stabilit de comandantul de subunitate, sub conducerea acestuia.

Parcarea tehnicii pe locurile / sectoarele subunitatii, este permisa numai dupa aducerea acesteia in stare perfecta de curatenie si functionare.

Grupa de interventii tehnice pune la dispozitia altor subunitati, la ordinul comandantului plutonului mentenanta, personal calificat pentru remedierea deficientelor constatate la controlul tehnic inaintea iesirii in misiune si pentru executarea intretinerilor tehnice zilnice.

Intretinerile tehnice periodice se executa, de regula, la subunitati de catre operatorii care au in primire tehnica, cu participarea personalului specializat din cadrul plutonului de mentenanta.

Pe timpul executarii intretinerilor tehnice, personalul destinat, inclusiv comandantii de subunitati care conduc lucrarile, nu este folosit la alte activitati.

Ziua de verificare si intretinere a tehnicii / controlul profilactic se executa in fiecare unitate, periodic/1-2 ori pe luna.

Ziua de verificare si intretinere a tehnicii se desfasoara sub conducerea comandantului unitatii, cu participarea intregului personal care are in primire, raspunde sau foloseste tehnica din inzestrare.

Pe baza programului, comandantul grupei de interventii tehnice stabileste sarcinile si le comunica zilnic executantilor.

Principalele lucrari pe care le executa personalul grupei de interventii tehnice in cadrul zilei de verificare si intretinere a tehnicii sunt:

a) verificarea starii de fixare a agregatelor, mecanismelor si instalatiilor autovehiculelor si strangerea imbinarilor;

b) inlaturarea eventualelor defectiuni aparute ca urmare a actiunii factorilor atmosferici;

c) verificarea si completarea la nevoie a plinurilor de C.L. si L.S., precum si inlaturarea scurgerilor din instalatii sau cartere;

d) schimbarea uleiului din motor sau din transmisie, daca s-a indeplinit norma de rulaj sau termenul de pastrare;

e) executarea unor operatiuni de reglare sau gresare prevazute a fi executate la anumite termene;

f) verificarea pe timp de iarna a calitatii lichidului antigel si a instalatiilor de preincalzire si climatizare;

g) verificarea si, la nevoie, incarcarea buteliilor de aer comprimat din compunerea instalatiilor de pornire a motoarelor;

h) verificarea si intretinerea bateriilor de acumulatoare, inlocuirea celor cu norma de folosire indeplinita;

i) verificarea uzurii anvelopelor, presiunii din pneuri si permutarea rotilor conform schemei si periodicitatii indicate;

j) verificarea, repararea si completarea materialelor de marire a capacitatii de progresiune in teren, a mijloacelor de remorcare, de scoatere si autoscoatere din imobilizare;

k) verificarea, intretinerea, repararea si completarea uneltelor genistice si lotului de bord de pe autovehicule;

l) retusarea vopselei, emblemelor, semnelor de recunoastere, numerelor de inmatriculare, repararea huselor, prelatelor si covergilor;

m) verificarea, intretinerea si repararea instalatiilor electrice, de incalzire, sanitare si constructiilor parcului de tehnica militara;

n) curatirea si amenajarea drumurilor de acces si a drumurilor interioare ale parcului, sectoarelor de parcare repartizate subunitatilor, verificarea si repararea imprejmuirii parcului.

Comandantul grupei de interventii tehnice controleaza calitatea lucrarilor de intretinere atat pe timpul executarii acestora (controlul interoperational) cat si la finalizarea lor, verificand totodata respectarea termenelor de executie.

Intretinerile tehnice nr. 1 si 2 / similare se executa conform programului lunar de productie al plutonului mentenanta.

Tehnica la care s-a realizat norma de functionare pana la intretinerea tehnica urmatoare nu va fi scoasa in cursa inainte de executarea lucrarilor respective.

Intretinerile tehnice periodice se executa la statia de intretineri tehnice de catre operator cu participarea obligatorie a personalului specializat din plutonul mentenanta, pe baza fiselor tehnologice intocmite de catre comandantul de subunitate.

Distributia materialelor consumabile necesare executarii lucrarilor se face in baza cererii de materiale intocmita de gestionarul subunitatii careia ii apartine tehnica respectiva, pe documente centralizatoare.

La tehnica aflata in conservare, se executa verificarile si intretinerile tehnice prevazute in normative specifice.

Cu ocazia intretinerilor tehnice, daca s-au indeplinit termenele scadente, se executa verificarile periodice ale instalatiilor sub presiune si de ridicat, ale aparatelor de masura si control, precum si ale aparaturii instalatiilor speciale, iar obligatoriu a instalatiei de stins incendiu.

La efectuarea lucrarilor de intretinere, se interzice scoaterea sau deteriorarea sigiliilor aplicate de constructor sau de unitatile reparatoare la agregatele, instalatiile sau mecanismele aflate in termen de garantie. Aceleasi restrictii se aplica si pentru sigiliile rezervoarelor de combustibil. In cazul deteriorarii unui sigiliu, comandantul grupei interventii tehnice raporteaza ierarhic, seful structurii logistice cerceteaza cazul, ia masurile care se impun, efectueaza resigilarea si consemneaza despre aceasta in cartea tehnica la rubrica " observatii speciale".

In poligoane pentru conducerea tehnicii / masinilor de lupta, in aerodromuri de rezerva, poligoane si tabere, cand se prevede folosirea pe timp mai indelungat a tehnicii fara inapoierea ei in unitate, se organizeaza sector de intretinere. In acest caz intretinerile tehnice se executa de catre operatorii de tehnica, cu sprijinul plutonului de mentenanta, folosind utilajele si aparatura de pe atelierele mobile, dupa o planificare aprobata de comandantul unitatii.

Intretinerea tehnica de sezon se executa sub conducerea comandantilor de subunitati.

La convocarea de pregatire si instructaj pentru trecerea tehnicii la exploatarea de sezon participa intregul personal care are in primire, raspunde sau foloseste tehnica.

Lucrarile pentru trecerea tehnicii la exploatarea de sezon se executa de catre operatorii care o au in primire si personalul specializat din cadrul plutonului de mentenanta, constituit pe echipe specializate.

In spatiile destinate executarii intretinerilor tehnice, se dispun, la loc vizibil, panouri sau fise cu operatiunile care se executa.

Pe timpul lucrarilor de trecere la exploatarea de sezon, se interzice ca personalul care are in primire sau raspunde de tehnica sa execute alte activitati.

Operatiunile care se executa se stabilesc in asa fel incat la terminarea programului de lucru toata tehnica unitatii sa fie repusa in stare de functionare.

Comandantul grupei de interventii tehnice controleaza calitatea lucrarilor de intretinere, pe timpul executarii si dupa terminarea lor si raporteaza ierarhic comandantului plutonului ca lucrarile de trecere a tehnicii la exploatarea de sezon s-au terminat.

Comandantul grupei de interventii tehnice:

a) participa cu intreg personalul din subordine la convocarea de pregatire a personalului pentru executarea intretinerii tehnice de sezon;

b) asigura prezenta si verifica incadrarea in program, in totalitate, a personalului participant la executarea lucrarilor;

c) asigura prezenta in totalitate a tehnicii la care se executa operatiunile de intretinere;

d) distribuie conducatorilor de autovehicule si echipajelor fisele tehnologice cu operatiuni, urmarind si verificand respectarea acestora si desfasurarea lucrarilor prevazute in fise, in volum complet si de calitate;

e) organizeaza si executa reparatiile si fabricatiile, pana la inceperea lucrarilor practice, cu personalul din subordine;

f) la inceputul activitatilor practice va desfasura cu personalul din subordine instructajul de protectia muncii si va prelucra normele de prevenire si stingere a incendiilor specifice locului de munca si in parcul de tehnica militara.

Inspectiile tehnice se executa de catre personalul autorizat din cadrul plutonului de mentenanta. Autorizarea personalului se face anual in urma absolvirii cursului de specializare si atestare a personalului destinat executarii inspectiilor tehnice la autovehicule, cu durata de 2 - 3 zile.

Inspectiile tehnice constau in verificarea starii tehnice fara demontare, utilizandu-se aparatura, utilajele si dispozitivele din inzestrare. Rezultatele se consemneaza in Registrul cu evidenta efectuarii inspectiilor tehnice la autovehicule, in certificatele de inmatriculare, iar la tehnica blindata, in cartile tehnice. Registrul se pastreaza la comandantul plutonului de mentenanta.

Cand starea tehnica nu corespunde normelor prescrise se da un termen de remediere de maxim 30 de zile.

Se interzice iesirea in cursa a autovehiculelor care nu au executat inspectia tehnica la termenele prevazute.

1.6.1 Operatiuni de testare/diagnosticare ce se executa la tehnica de blindate, automobile si tractoare

Tipurile de diagnosticare pe care le executa personalul grupei de interventii tehnice sunt:

a) cu caracter comercial, in perioada de garantie;

b) cu caracter de depanare, in vederea stabilirii in mod activ a cauzelor si locului defectarilor in procesul de mentenanta;

c) cu caracter de control final, la terminarea operatiilor de intretinere tehnica sau la reparatii;

d) cu caracter de verificare a starii tehnice, la sistemele si mecanismele care conditioneaza siguranta circulatiei; se efectueaza in cazul lucrarilor de control si intretinere zilnica;

e) cu caracter de verificare a starii tehnice periodice stabilita prin normative. De obicei se executa in cadrul intretinerilor tehnice sau in cadrul inspectiilor tehnice.

Diagnosticarea se executa cu aparatura specializata, conform proceselor tehnologice prevazute in manuale si instructiuni, cu sau fara demontarea organelor si ansamblurilor.

In functie de nivelul valorilor parametrilor de diagnosticare, autovehiculele se pot afla in una din starile:

a) in stare tehnica buna - autovehicul operational - cand valorile parametrilor de diagnosticare sunt cuprinse intre valorile nominale si cele limita;

b) in stare tehnica necorespunzatoare - autovehicul neoperational - cand valorile parametrilor de diagnosticare sunt in afara valorilor limita sau egale cu acestea.

Diagnosticarea starii tehnice a motorului poate fi:

a) generala, la care se determina parametrii: puterea, consumul de combustibil orar / specific, consumul de ulei, gradul de poluare al gazelor arse, nivelul de zgomot; puterea efectiva se poate efectua prin determinarea directa a puterii efective a motorului, prin suspendarea functionarii cilindrilor sau prin metoda accelerarii;

b) pe elemente, atunci cand unul din parametrii de diagnosticare generala are valori inacceptabile.

Pentru stabilirea starii tehnice a mecanismului motor se determina: gradul de etansare a cilindrului, prin masurarea: presiunii la sfarsitul compresiei; scaparilor de gaze in carter; presiunii si debitului gazelor scapate in carter; depresiunii din galeria de admisie; marimea jocului in articulatii; analiza zgomotelor si vibratiilor.

Diagnosticarea generala a starii tehnice a motorului se poate executa prin mai multe procedee, astfel:

a) dupa consumul de ulei si dupa consumul de combustibil;

b) prin masurarea gradului de fum;

c) prin masurarea puterii la rotile motoare;

d) prin suspendarea functionarii cilindrilor;

e) prin masurarea presiunii de compresie;

f) prin masurarea scaparilor de aer;

g) prin masurarea depresiunii in galeria de admisie;

h)prin masurarea presiunii si / sau debitului de gaze scapate in carter;

i) prin analiza chimica a uleiului;

j) vibro-acustic.

Diagnosticarea prin primele trei procedee nu ofera garantie decat in cazul in care celelalte parti ale motorului de care depind consumul de ulei, de combustibil si emisia de fum sunt in stare buna si cu reglajele corespunzatoare.

La stabilirea starii tehnice a motorului prin determinarea puterii la roata, pe langa considerentele mentionate, precizia indicatiilor mai este conditionata si de starea transmisiei si de cunoasterea randamentului mecanic al acesteia.

Diagnosticarea pe stand presupune determinarea:

a) puterii motorului, prin masurarea puterii la roata si fortei de tractiune;

b) consumului de combustibil;

c) compozitiei gazelor arse si temperaturii acestora;

d) starii tehnice a ambreiajului;

e) calitatilor de demaraj si franare;

f) fortelor de franare la roti;

g) aparitiei zgomotelor anormale in angrenajele transmisiei in functie de complexitatea standului.

Pentru diagnosticarea pe stand a autovehiculelor se efectueaza o serie de lucrari pregatitoare:

a) se executa curatirea exterioara si interioara a autovehiculului;

b) se introduce autovehiculul la punctul de diagnosticare si se dispune cu rotile motoare pe rolele standului;

c) se fixeaza autovehiculul impotriva deplasarilor laterale;

d) se racordeaza turometrul electronic la motor, furtunurile de legatura ale standului la alimentarea cu combustibil a motorului;

e) se plaseaza suflante in pozitia corespunzatoare unei bune raciri a motorului;

f) se monteaza furtunul pentru captarea gazelor arse;

g) se aduce motorul la regimul termic normal.

Operatiile de diagnosticare specifice se executa in conformitate cu prescriptiile tehnice pentru fiecare tip de autovehicul si stand de diagnosticare. Diagnosticarea pe parcurs presupune determinarea: spatiului si timpului de accelerare, deceleratiei autovehiculului, vitezei maxime, consumului de combustibil si ulei.

La diagnosticarea tehnica a mecanismului de distributie se determina:

a) jocul termic al supapelor;

b) analiza zgomotelor;

c) fazele distributiei.

Diagnosticarea instalatiei de alimentare cu combustibil si cu aer a motoarelor se poate realiza cu ajutorul metodelor globale prin evaluarea cantitativa sau calitativa a emisiilor poluante din gazele de evacuare si dupa consumul de combustibil.

In cadrul operatiilor de diagnosticare a instalatiei de alimentare a motoarelor cu aprindere prin scanteie se vor executa:

a) verificarea pompei de alimentare cu combustibil prin masurarea debitului, presiunii de refulare si etanseitatii;

b) verificarea carburatorului / sistemului de injectie pentru motoarele echipate cu acest sistem;

c) analiza gazelor de evacuare;

d) verificarea busonului rezervorului;

e) verificarea etanseitatii instalatiei de alimentare;

f) verificarea gradului de imbacsire a filtrelor de aer / determinarea caderii de presiune pe filtre.

In cadrul operatiilor de diagnosticare a instalatiei de alimentare a motoarelor cu aprindere prin comprimare se vor executa:

a) analiza fumului din gazele de evacuare;

b) verificarea pompei de alimentare cu combustibil;

c) verificarea injectoarelor cu sau fara demontarea de pe motor, astfel: masurarea presiunii de injectie, calitatea pulverizarii, etanseitatea ansamblului ac-pulverizator, proba de glisare;

d) verificarea pompei de injectie, astfel: determinarea inceperii injectiei, uniformitatea debitului elementelor de pompare, debitul elementelor, verificarea functionarii regulatorului, uzurii elementelor pompei si a supapelor de refulare;

e) verificarea conductelor de inalta presiune;

f) verificarea gradului de imbacsire a filtrelor de aer / determinarea caderii de presiune pe filtre;

g) verificarea etanseitatii instalatiei.

La motoarele supraalimentate se va determina in plus: debitul si presiunea aerului de supraalimentare, temperatura aerului de supraalimentare, zgomotele anormale, batai in zona lagarelor turbosuflantelor.

Diagnosticarea instalatiei de racire presupune determinarea:

a) etanseitatii instalatiei;

b) temperaturii lichidului de racire;

c) cantitatii / nivelului lichidului de racire din instalatie;

d) presiunii de deschidere a supapei abur-aer;

e) temperaturii de deschidere a termostatului si a cursei supapei termostatului;

f) sagetii curelei ventilatorului;

g) zgomotelor anormale, batailor in zona pompei de lichid si a ventilatorului;

h) verificarea temperaturii de cuplare a ventilatorului in cazul antrenarii acestuia prin elemente de comanda pe baza temperaturii lichidului de racire sau a momentului de patinare.

Diagnosticarea instalatiei de ungere presupune :

a) verificarea etanseitatii instalatiei;

b) verificarea nivelului uleiului;

c) verificarea functionarii corecte a aparaturii de masura si control de la bord / traductorul presiune si indicatorul la bord;

d) verificarea presiunii uleiului din instalatia de ungere / rampa centrala;

e) verificarea calitatii uleiului prin analiza acestuia;

f) verificarea la pompa de ulei a debitului presiunii de refulare, supapei de siguranta;

g) verificarea gradului de imbacsire a filtrelor de ulei.

Diagnosticarea transmisiei se poate face prin procedee de apreciere globala a starii tehnice sau pe elemente.

Pentru diagnosticarea generala a transmisiei se utilizeaza ca parametri de diagnosticare: puterea consumata prin frecari, drumul parcurs liber si jocul unghiular. Daca la analiza acestor parametri nu se obtine un rezultat valoric corespunzator cu valorile admisibile, se va proceda la diagnosticarea separata a subansamblurilor transmisiei.

Diagnosticarea transmisiei se poate face pe parcurs sau pe standuri / in regim static sau dinamic.

Diagnosticarea la stand presupune determinarea puterii consumate pentru antrenarea transmisiei. Se executa pe standuri speciale.

La diagnosticarea pe parcurs se determina spatiul liber parcurs de autovehicul in rulare libera, valoarea reprezentand pierderile prin frecari in organele transmisiei.

Static, diagnosticarea generala a transmisiei se executa utilizand ca parametru de diagnosticare jocul unghiular in transmisie. Aceasta marime constituie un indice al starii tehnice generale a transmisiei, exprimand gradul de uzura si precizia reglajului elementelor acesteia.

Pentru determinarea jocurilor unghiulare se utilizeaza dispozitive ce permit stabilirea valorii efective a acestui parametru de diagnosticare la o anumita solicitare a lantului cinematic al transmisiei. Constructia acestor dispozitive depinde de tipul transmisiei autovehiculului.

Diagnosticarea starii tehnice a ambreiajului se executa pentru determinarea urmatorilor parametri de diagnosticare:

a) cursa libera a pedalei;

b) gradul de patinare;

c) gradul de decuplare;

d) efortul la pedala.

Diagnosticarea cutiei de viteze, reductoarelor si a altor subansambluri care au in compunere angrenaje cu roti dintate presupune determinarea urmatorilor parametri:

a) jocul unghiular;

b) temperatura carterului sau timpul scurs pana la atingerea temperaturii de regim sau a unei anumite temperaturi;

c) analiza zgomotelor si vibratiilor;

d) gradul de etansare.

Diagnosticarea transmisiei longitudinale, respectiv a articulatiilor si arborilor cardanici presupune determinarea:

a) strangerii suruburilor de prindere;

b) jocului unghiular;

c) bataii radiale;

d) zgomotelor si vibratiilor specifice, prin ascultare.

Diagnosticarea suspensiei, pentru stabilirea starii tehnice, presupune determinarea parametrilor geometrici, de elasticitate, de oscilatie si de etansare pentru arcuri si amortizoare, adica caracteristicile functionale.

Diagnosticarea generala a sistemului de franare se executa prin determinarea spatiului de franare, a deceleratiei, fortei de franare la roti si efortului la pedala.

In cazul diagnosticarii pe elemente se determina:

a) gradul de etansare al sistemului;

b) cursa libera a pedalei si efortul la pedala;

c) temperatura franelor;

d) jocul dintre tambur si saboti;

e) stabilitatea, uniformitatea si sincronizarea franarii;

f) forta de franare la roti, viteza de crestere si reducere a acesteia;

g) timpul de reactie al sistemului de franare;

h) nivelul zgomotelor;

i) verificarea gradului de uzura a compresorului prin metoda 'proba de ulei'.

Diagnosticarea directiei consta in verificarea urmatorilor parametri:

a) jocul liber si efortul la volan / leviere de directie;

b) geometria rotilor directoare / unghiurile de asezare a rotilor de directie;

c) verificarea servomecanismului de directie;

d) verificarea gradului de etansare;

e) starea mecanismelor planetare de directie prin proba de mers rectiliniu pentru autovehiculele pe senile.

Diagnosticarea sistemului de rulare la autovehiculele pe roti presupune determinarea:

a) gradului de uzura a pneurilor;

b) dezechilibrarea rotilor;

c) zgomotelor specifice din zona rulmentilor de la butucul rotii.

La autovehiculele pe senile se determina:

a) starea galetilor si a bandajelor de cauciuc de la toate elementele sistemului de rulare;

b) starea rotilor de intindere si a mecanismului acesteia;

c) gradul de uzura al coroanelor dintate ale rotilor motrice;

d) gradul de uzura al senilelor.

Diagnosticarea starii tehnice a echipamentului electric presupune diagnosticarea elementelor componente si a echipamentului in ansamblu.

La bateriile de acumulatori se executa:

a) verificarea densitatii electrolitului;

b) verificarea tensiunii pe elemente sau in ansamblu;

c) verificarea tensiunii in sarcina rapida si continua;

d) verificarea scurgerilor de curent;

e) verificarea etanseitatii.

La generatoarele de curent si consumatorii se executa:

a) verificarea puterii nominale la turatia nominala de functionare;

b) verificarea tensiunii, a curentului nominal si absorbit la mersul in gol si in sarcina;

c) verificarea circuitului de alimentare cu energie electrica;

d) masurarea rezistentei totale a infasurarii rotorului;

e) verificarea elementelor de antrenare;

f) ascultarea zgomotelor, batailor anormale in zona elementelor de antrenare sau a lagarelor rotorului;

g) verificarea releului regulator de tensiune.

Pentru sistemul clasic de aprindere se verifica:

a) bobina de inductie;

b) contactele ruptorului;

c) unghiul de inclinare a contactelor ruptorului ;

d) bujiile.

Diagnosticarea sistemelor speciale se executa in conformitate cu normativele si specificatiile tehnice in vigoare pentru fiecare tip de sistem in parte.

Utilizarea autospecialelor din cadrul grupei in sezonul rece/iarna si in sezonul cald/vara

Utilizarea autovehiculelor se desfasoara in conditii de drum si clima nefavorabila in foarte multe cazuri. Influenta temperaturii scazute sau ridicate a aerului, a prafului si umiditatii din aer, a starii drumurilor asupra agregatelor si mecanismelor autovehiculului este foarte pronuntata.

Nerespectarea sau necunoasterea particularitatilor utilizarii autovehiculelor in conditii grele de drum si clima poate conduce la pierderea sigurantei in functionare a acestora, la scoaterea din functiune a unor agregate sau mecanisme, la cresterea consumului de combustibil si lubrifianti in mod nejustificat, la reducerea capacitatii de lupta si chiar la scoaterea din functiune a autovehiculului.

Pregatirea autovehiculelor pentru utilizarea in sezonul rece sau cald se executa cu ocazia intretinerilor tehnice de sezon.

Utilizarea autovehiculelor pe timp de iarna este mult ingreunata datorita temperaturilor scazute, caderilor de zapada, poleiului, pericolului de inghet, umiditatii ridicate si vizibilitatii scazute care inrautatesc pornirea si functionarea autovehiculelor, ingreuneaza deplasarea acestora si pericliteaza starea motoarelor si a unor subansambluri, mai ales prin inghet.

Datorita dificultatilor de pornire a motoarelor la temperaturi scazute, in special a motoarelor cu aprindere prin comprimare, precum si prin inghetarea apei in instalatia de racire, daca nu este prevenit acest fenomen, unitatea poate deveni neoperativa. Toate acestea impun masuri deosebite din partea personalului pentru pastrarea si utilizarea autovehiculelor in timpul sezonului rece, ca o conditie importanta pentru mentinerea capacitatii de lupta a unitatii.

In timpul utilizarii autovehiculelor pe timp de iarna comandantul grupei interventii tehnice va lua masuri pentru:

a) mentinerea in stare tehnica buna, de functionare, a mijloacelor de incalzire si a dispozitivelor pentru usurarea pornirii;

b) perfectionarea la conducatori a deprinderilor privind utilizarea acestor mijloace;

c) respectarea regulilor de protectia muncii si prevenire a incendiilor.

In scopul evitarii pierderilor si degradarii lichidului antigel, personalul grupei interventii tehnice va lua urmatoarele masuri:

a) se spala instalatia de racire a motorului cu o solutie preparata conform retetei recomandate de manualul de intretinere al autovehiculului respectiv, clatindu-se apoi bine instalatia cu apa curata in scopul de a se elimina soda calcinata si in special petrolul, care provoaca emulsionarea lichidului antigel;

b) cu ocazia trecerii autovehiculelor la utilizarea pe timp de vara nu se mai spala instalatia cu solutie speciala intrucat lichidul antigel nu depune solutii calcaroase ci, dimpotriva, le dizolva si le desprinde de pe peretii motoarelor;

c) se verifica starea supapei de abur-aer / busonul radiatorului a racoardelor de cauciuc, presetupelor pompei de apa a motorului si cea a incalzitorului de apa si ulei, scurgerile pe la orificiul de drenaj, se strang toate colierele si imbinarile cu scopul de a se asigura etanseitatea perfecta a instalatiei de racire. Strangerea colierelor se repeta dupa alimentarea cu antigel, intrucat acesta dizolva produsele calcaroase dintre racoardele si gaturile instalatiei, determinand aparitia pierderilor de lichid;

d) pentru a se elimina complet apa ramasa in instalatia de racire a motorului, acesta se antreneaza cu demarorul timp de 3-5 secunde, in timp ce robinetul de golire este deschis.

Alimentarea instalatiilor de racire cu lichid antigel se face respectandu-se urmatoarele reguli:

a) in prezenta mecanicilor conductori / conducatori auto, a personalului tehnic al subunitatii si al ofiterului cu mentenanta din cadrul compartimentului logistic se stabileste densitatea lichidului antigel si se identifica tipul acestuia dupa datele inscrise in buletinul de analiza si in actul care atesta distribuirea-primirea lichidului la subunitate;

b) in instalatiile de racire se introduce numai lichid antigel care in prealabil a fost omogenizat; daca acesta a mai fost folosit, inainte de omogenizare, lichidul se va transvaza intr-un butoi curat, avandu-se grija sa nu tulbure produsele decantate;

c) intrucat prin incalzire lichidul antigel se dilata, instalatiile de racire se alimenteaza cu cantitati mai reduse, in general cu 5-8%, fata de capacitatea nominala, respectandu-se indicatiile din manualele de utilizare;

d) din lichidul antigel introdus in fiecare autovehicul se iau probe in flacoane de sticla sau masa plastica transparenta, avand capacitatea de 100-150 ml;

e) pe fiecare flacon se lipeste o eticheta pe care scrie cu vopsea numarul de inmatriculare / seria autovehiculului;

f) probele se pastreaza la subofiterul de serviciu pe parcul de tehnica militara, afara sub cheie, urmand sa fie improspatate in mod obligatoriu la fiecare inapoiere din cursa a autovehiculului;

g) in registrul pentru predarea serviciului de zi pe parc se intocmeste un tabel cu seriile autovehiculelor care au fost alimentate cu lichid antigel, pe baza caruia se vor primi-preda flacoanele cu mostre.

Apa din instalatiile de racire, la cele ce nu au lichid antigel, se scoate dupa fiecare utilizare a autovehiculelor lasand robinetele de golire deschise. Apa scoasa va fi colectata si evacuata in decantoare de apa uzata sau in instalatia de canalizare.

Dupa intoarcerea din cursa sau cu ocazia zilei de verificare si intretinere a tehnicii, conducatorul auto / mecanicul conductor ia probe de lichid antigel pentru verificarea calitativa. La nevoie se reface concentratia lichidului antigel.

Inainte de plecarea in cursa si pe parcurs se vor verifica functionarea jaluzelelor radiatoarelor si a dispozitivelor de dezaburire a parbrizelor si lunetelor, etanseitatea instalatiei de racire, precum si nivelul lichidului de racire din instalatie.

Preincalzirea, pornirea si incalzirea motorului se face in conformitate cu regulile prevazute in manualul de utilizare a autovehiculului respectiv.

Deplasarea autovehiculului este permisa numai dupa ce motorul a ajuns la o temperatura minima de functionare stabilita in documentatia tehnica.

Pe timpul folosirii preincalzitorului autovehiculele nu vor fi acoperite cu prelate, echipajele si conducatorii acestora vor iesi din interiorul lor, iar obloanele de acces vor ramane deschise. Conducatorii de autovehicule vor supraveghea permanent modul de functionare a preincalzitoarelor si temperatura indicata de aparate.

Intretinerea tehnica a autovehiculelor si in special inlocuirea uleiurilor si unsorilor se face dupa oprire, inainte ca subansamblurile si uleiul / unsoarea din ele sa se fi racit.

atentie deosebita se va acorda bateriilor de acumulatoare ce se vor verifica periodic in ceea ce priveste densitatea electrolitului si tensiunea, care trebuie sa fie cele corespunzatoare conditiilor de iarna. Periodic, in conformitate cu instructiunile furnizorului, se va asigura incarcarea bateriilor de acumulatoare la statia de incarcat acumulatoare, in special cele ale autovehiculelor care nu sunt parcate in remize inchise si incalzite.

Calitatea carburantului si uleiului se va verifica periodic prin analize corespunzatoare, iar atunci cand se constata prezenta apei se vor lua masuri de inlocuire sau deshidratare.

Pe timpul alimentarii se iau masurile corespunzatoare pentru evitarea patrunderii apei sau zapezii in carburant.

atentie sporita se acorda reglarii corecte a tuturor mecanismelor de comanda, dotarii cu dispozitive si materiale necesare maririi capacitatii de trecere, precum: lanturi antiderapante, fascine, grile, saci cu nisip etc., verificarii si completarii cu unelte genistice, iar daca este necesar si posibil, se vor monta pneuri cu profil antiderapant.

Inainte de executarea deplasarilor se iau masuri pentru pregatirea corespunzatoare a acestora, pregatirii personalului participant si pentru cunoasterea starii itinerarelor de deplasare si a conditiilor meteorologice.

Utilizarea autovehiculelor pe timp de vara este caracterizata de temperaturile ridicate, existenta din abundenta a prafului in aer si murdariei ce se depune pe partile exterioare ale autovehiculului, ansamblurilor si subansamblurilor acestuia.

Pentru asigurarea unui regim termic normal de functionare a motorului si a celorlalte ansambluri si subansambluri se vor lua masuri pentru:

a) respectarea riguroasa a perioadei / normei de rulaj stabilita pentru curatirea filtrelor;

b) verificarea functionarii corecte a ejectoarelor de evacuare a prafului din filtrele de aer;

c) curatirea periodica si montarea corecta a busoanelor de aerisire a carterelor si a altor subansambluri;

d) mentinerea unei stari tehnice bune a instalatiilor de racire, ungere, alimentare cu aer si combustibil, aprindere;

e) controlul permanent, inaintea plecarii in cursa si pe parcurs a nivelului lichidului din instalatia de racire si uleiului din instalatia de ungere - la nevoie se reface nivelul stabilit in documentatia tehnica prin completare;

f) mentinerea curata a suprafetei de racire a radiatoarelor instalatiilor de racire si ungere;

g) prevenirea formarii depunerilor pe suprafetele interioare ale instalatiei de racire;

h) reglarea turatiei motorului si marirea debitului de aer in radiatoare prin deschiderea jaluzelelor;

i) controlul sistematic asupra functionarii corecte a supapei abur-aer si a termostatului;

j) verificarea periodica a nivelului electrolitului in bateria de acumulatoare si completarea cu apa distilata, curatirea bateriilor, capacelor si orificiilor de aerisire a busoanelor;

k) mentinerea curata a suprafetelor exterioare ale autovehiculelor.