| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

Tehnologia de prelucrare a arborilor prin brosare

Procedeul de prelucreare prin brosare asigura atat precizie cat si calitate suprafetelor prelucrate bune. De asemenea productivitatea este foarte buna in comparatie cu alte procedee. Dezavantajul este ca si ca la celelalte tipuri de brosare este ca scula aschietoare este mult mai scumpa, de aceea brosarea se aplica economic mai mult la serie mijlocie si serie mare.

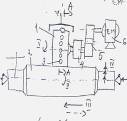

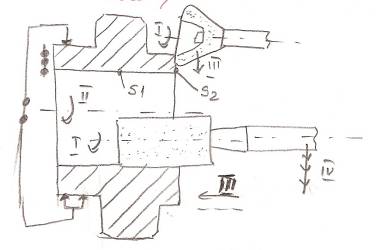

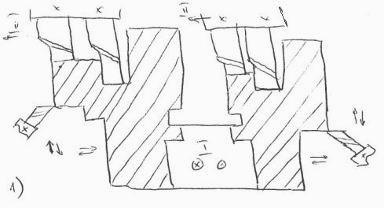

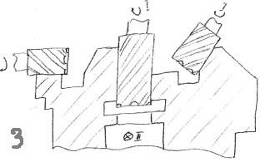

Scheme de prelucrare:

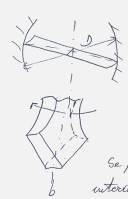

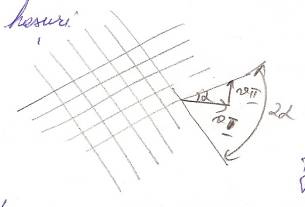

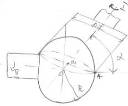

a)-Viteza de aschiere este realizata de piesa( arbore, cu valori in domeniul 10-15 m/min) iar scula aschietoare are un avans tangential la piesa conform schemei .

b) -In schema se prezinta o brosare a arborilor cu brose circulare exterioare.

ΔOMO1 : rv -raza variabila (din M pana in N)

In punctul N adaosul de prelucrare este zero ceea ce inseamna un avantaj,se produce o finisare.

np → vc nB << np

rv ![]()

(A+R)2 - 2AR

(A-R)2 + 2AR

![]()

![]() rv = f (β) ,

β ≠ ct

rv = f (β) ,

β ≠ ct

![]()

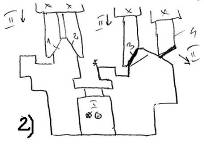

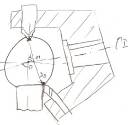

c) - In aceasta schema se prezinta brosarea cu brosa circulara interioara.

Turatia piesei asigura viteza de aschiere. Procedeul se aplica la serii mari si diametre mici.

np → vc nB << np

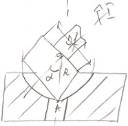

d) - In schema se prezinta o brosare planetara. Piesa respectiv arborele executa cele 2 miscari:

- miscarea de rotatie in jurul axei proprii I (care da si viteza de aschiere)

- miscarea planetara II care defapt este o miscare circulara de raza R conform schemei.

Toate schemele prezentate reprezinta asa-numita brosare libera la care piesa in toate cazurile asigura viteza de aschiere.

Brosarea fortata

e) - In schema se prezinta brosarea fortata pentru suprafete in general profilate a unor piese care nu se pot roti la 360o . De exemplu proeminentele de pe came la care rotirea se face doar cu un unghi pana in 180o .In aceste cazuri brosa asigura viteza de aschiere( 3-4 m/min) iar piesa o miscare de avans circular lenta.

Chiar daca brosa nu are suprainaltare la dinti se observa ca prin avans circular intra in actiune pe rand mai multi dinti si brosarea are loc ca si la celelalte tipuri de brosari.

Tehnologia de prelucrare a arborilor prin rectificare

Rectificarea este un procedeu de regula final si de regula se aplica pieselor tratate termic pentru durificarea suprafetelor.

Se cunoaste faptul ca toate celelalte tipuri de prelucrari prin aschiere nu se pot realiza dupa tratam termic de durificare.

Discurile abrazive se aleg in functie de materialul de prelucrat avand in vedere caracteristicile principale: granulatie, duritate si liant toate acestea fiind inscrise pe eticheta discului abraziv.

Scheme de prelucrare:

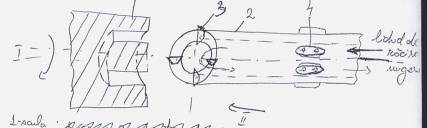

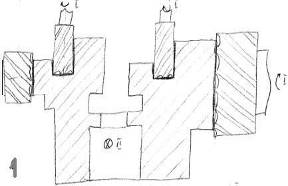

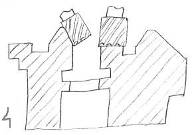

a)- se prezinta rectificarea clasica a suprafetelor cilindrice exterioare pe masini de rectificat rotund sau pe masini de rectificat universale.

In functie de constructia masinii, avansul longitudinal III este asigurat de discul abraziv(a1) sau de piesa impreuna cu masa masinii(az).In rest miscarile sunt aceleasi si anume:

I- miscarea de rotatie a discului abraziv care asigura si viteza de aschiere in domeniul vc= (25-30)m/s

II- miscarea de rotatie a piesei mai lenta care asigura o viteza de aschiere vp=(15-18)m/s , vp << vc

III - avans longitudinal →sL = β*B , in care B -latimea discului iar

Β - ptr degrosari

Β - ptr finisari

sL =1[mm/ rot piesa]

IV - avansul de patrundere care este acelasi lucru cu adaosul de aschiere la rectificare sp = t[mm/cd]

i= Ap / t = Ap / sp (nr. de curse duble)

sp = 0,050,08 mm -degrosare

sp = 0,0050,02 mm -finisare

Datorita valorii mici a lui sp ,va rezulta un nr. mare de treceri ceea ce va face ca productivitatea prelucrarii sa fie relativ mica comparativ cu alte procedee.

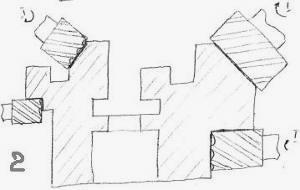

b) - se prezinta rectificarea intr-o singura trecere eliminandu-se tot adaosul de prelucrare.In acest sens adaosul de prelucrare III este mult mai lent iar discul are o portiune tronconica de atac conform schemei ptr. o rezistenta mai buna a discului printr-un contact la un nr. mai mare de particule (granule) abrazive cu piesa.

Procedeul este foarte productiv deoarece la o singura trecere se elimina tot adaosul de prelucrare ; se aplica la serii mari fara pretentii mari de precizie.

c) - se prezinta rectificarea suprafetelor cilindrice exterioare de lungime mica la care discul de rectificat se alege cu o latime mai mare de 34 mm.

Se observa ca miscarile I si II sunt la fel ca in celelalte cazuri.

Nu mai exista avans longitudinal dar exista avanst transversal si este avans continuu pana la obtinerea cotei.

Procedeul este foarte productiv ptr ca la o singura cursa se prelucreaza piesa.

d)- rectificare combinata folosindu-se un avans transversal III intermitent sau retragere fara aschiere si avans fara aschiere IV(se repeta ciclul conform schemei). D in acest motiv se mai numeste rectificare pe segmente. La sfarsit se lasa 0.020,03mm ptr rectificare cu avans longit. ca in a1si a2 deoarece raman urme pe lungimea arborelui de la uzura neuniforma a discului abraziv.

Rectificarea suprafetelor conice exterioare

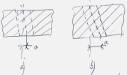

a)- se prezinta rectificarea unei suprafete tronconice a unei piese cu generatoare relativ mica. In acest sens avansul este realizat numai de discul abraziv radial III ; celelalte miscari I si II sunt identice la toate cele 4 scheme ca si la supraf cilindrice esterioare.

Procedeul este foarte productiv deoarece la o singura cursa a avansului III piesa este prelucrata, dar nu se poate aplica la lung de 60 sau mai mari deoarece fortele devin foarte mari .

b)- rectificarea suprafetelor conice lungi si de inclinatii mici α ≤10o . Se observa ca si masa superioara a masinii de rectificat (4) se inclina tot cu unghiul α al generatoarei.

1- disc abraziv; 2- piesa; 3- sania transversala care sustine si discul abraziv si care asigura avansul intermitent IV in [mm/cd]; 5-masa inferioara care sustine intreg ansamblul piesa si masa superioara si care executa si miscarea de avans long. III in [mm/rot piesa].

c) - se prezinta rectificarea suprafetelor conice cu inclinarea papusii port-piesa. Intrucat prinderea se face in consola trebuie sa se faca in universal (nu intre varfuri) ; tot ansamblul este inclinat cu unghiul α de la generatoarea piesei.Se inatalneste des la piese de lungimi medii si inclinatii mijlocii si mari.

Masa pe care sta ansamblul piesa-universal asigura avansul III in[ mm/ rot piesa] , iar discul abraziv realiz miscarea de avans intermitent IV in [mm/cd piesa]

d)- rectificare cu inclinarea papusii port-piatra . Miscarea III de avans long in lungul generat piesei in [mm/rot piesa] este executata de discul abraziv .

La fiecare cursa dubla se avanseaza masa cu IV ptr a asigura adaosul de aschiere si avansul de patrundere in [mm/cd].

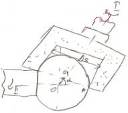

Rectificarea suprafetelor cilindrice exterioare fara centre

![]()

![]()

a)- rectificarea fara centre cu un disc abraziv.Pt a se asigura avansul longitudinal al piesei discul abraziv are o inclinatie α = 1,56o

b)- rectif fara centre cu 2 discuri abrazive : 1- asigura viteza de aschiere; 2- disc abraziv cu rol de antrenare a piesei si ptr a avea un coef de frecare mai mare se construieste cu liant de vulcanita.

Datorita inclinarii discului de antrenare cu unghiul α generatoarea nu mai este dreapta si viteza periferica a discului de antrenare da 2 componente vp(viteza periferica a piesei) si vap (viteza axiala a piesei)

Curs 2

Procedee de netezire a suprafetelor cilindrice exterioare

Procedeele de netezire sunt procedee finale din procesul tehn. care au functie de precizie a piesei pot lipsi .Aceste procedee asig. mai mult calitatea f buna a supraf prelucrate si f putin precizie de prelucrare .cum avem precizie de forma sau de pozitie care se realizeaza la prelucrarile anterioare , cum ar fi strunjirea de finisare , rectificare de finisare.

Vom studia urmatoarele:strunjirea de netezire , severuirea, rectificarea de netezire , holuirea exterioara, lepuirea, rodarea, lustruirea , vibronetezirea, netezirea insotita de durificarea stratului superficial.

Strunjirea de netezire:

Procesul ce se realizeaza cu viteza f mari si adancimi f mici.Se foloseste scule aschietoare, armate cu carburi metalice din grupa P01- oteluri, C01 fonte si diamant -neferoase (aliaje de Al, aliaje de Cu , aliaje de Mg de Si).

v=200300m/min la fonte si oteluri

v=20003000 la neferoase diamant

t=0.050,1 mm

s=0,030,06mm/rot

performantele preciziei IT6IT4

Ra=1,60,2 mm

Severuirea

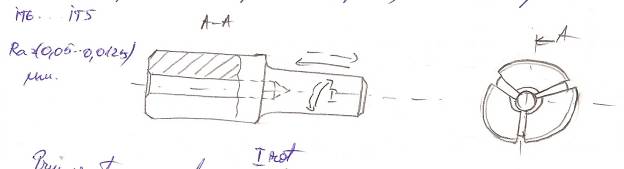

Este procedeelul de netezire realizat cu o scula speciala din otel rapid numit sever de unde si denumirea procedeului si se foloseste atat la arborii netezi cat si la cei in trepte .

Procesul reprezinta de fapt un proces de razuire ca si la suprafetele plane unde scula se numea razuitor sau saber.

Miscarea principala I este asigurata de scula aschietoare care asigura si viteze in domeniul (520)m/min la netezirea paralele vI=1520 m/min; vI =3050m/min pentru netezirea finala .

Miscarea II este o miscare de rotatie mai lenta a piesei cu o viteza vII =815m/min

Datorita faptului ca scula are mult mai multi dinti decat razuitorul la suprafete plane productivitatea este f mare dar procesulo nu se poate aplica la otelurii tratate

-sevaruireala suprafete cilindrice scurte (a)

-sevaruirea combinata la suprafete exteroiare si frontale respectiv tronconice IT6IT4, Ra=16 mm.0,4 mm.(b)

Rectificarea de netezire

Este procedeul de netezire care se aplica la piesele calite viteza de aschiere f mare folosind discuri cu granulatie f mica si avansuri respectiv adancimii f mici .Pentru oteluri se folosesc in compozitia discului abrazivii electronului iar pentru fonte si neferoase carburii de Si.Granulatia la netezirea prealabila e intre 16 si 4 in sutimi de mm , iar la netezirea finala M28M7(M-micrometri)[28 mm7 mm].

Vitezele la discul abraziv: vI =6070m/sec ; vII =2030m/min(piesa)

Avansul de patrundere sp=t[mm/cd]=0.0030,006mm

Avansul longitudinal sl=b*b<2mm/rot piesa , IT5.IT4 ; Ra =0,4 mm0,1 mm

Ca si la procesele de rectificare obisnuite productivitatea este reletiv scazuta datorita nr de treceri.In schimb procesul are avantajul ca poate netezi si piese durificate prin tratament termin.

Honuirea exterioara

Este procedeul de netezire care se realizeaza cu dispozite de honuit numit si cap de honuit sau hol.Aceasta poate sa contina 4,6 sau 8 bare abrazive.

piesa de honuit

bare abrazive cu granulati f mica M10.M5

suprafete de priondere a barelor abrazive prin cleme

brate de sustinere a suportilor

corpul propriu-zis a capului de honuit

conducte prin care se trimite lichidul de racire- ungere

resort care are rolul sa tina barele pana la o presiune p=1015daN/cm2 la honuirea prealabila si p=3,5 daN/cm2 la honuirea finala

I -Miscarea de rotatie a piesei care asigura si viteza de aschiere vI =4060m/mim

II -Miscarea rectilinie alternativa a capului de honuit cu o viteza vII =1520m/min

Din combinatia celor 2 miscarii rezulta o traiectorie a granulelor abrazive elicoidale atat la cursa de dus cat si la intors a.i.aceste urme elicoidale se intersecteaza si daca se desf suprafata cilindrica ext intr-un plan aceste urme elicoidale intersectate devin linii drepte sub forma unor hasuri.

tg a = vt vr

Exista tabele in care pt diferite valori ale lui a se de viteza de translatie : vt = vI * tga

Exista tabele in care pentru diferite valori a lui QQ se da viteza de translatie

Performante IT4IT3; Ra=0,20,05 mm

Lepuirea

Procesul de netezire care se realizeaza in prezenta unor pulberii in suspensie sau continute in paste abrazive care se introduc intre scula de lepuit si piesa.

In schema a) se prezinta o lepuire manuala care poate deveni semiautomata sau automata :1-piesa care poate vea in general o miscare de rotatie I, 2-inel elastic care are rolul sa tina pasta abraziva pe suprafata piesei; 3- corpul abraziv ;4-suruburi amplasata la 1200 care au rolul sa regleze pasarea inelului elastic pe piesa o presiune de p=36daN/cm2; 5-manerul pe care il tine muncitorul.Daca piesa se introduce in universalul unei masini de rectificat dar muncitorul deplaseaza manual tinand cont de manerul 5atunci lepuirea este semiautomata , daca lepuirea se face pe masini speciala atunci si rotatia I si deplasarea II se pot realiza mecanizat pe masina unealta rezulta lepuirea total mecanizat.

In schema b) se realizeaza lepuirea unor piese de tip bucse.

Trebuie 2 discurii1,2 care se rotesc in sens invers ni# n2 a.i. vI =4050m/min si vII =1520 m/min , p=36 daN/ cm2.

1-reprezinta piesele de tip bucse amplasate pe tijele 4 a.i. dupa introducerea pastei de lepuit intre cele 2 discuri si piese datorita excentricitati si a turatiilor diferite si in sens contrar intre discuri si piese apra forte de frecare si alunecare.

In nivelul trei exista :

o miscare rectilinie in lungul tijelor 4

o miscare de rotatie in jurul tijelor 4 notata cu IV

Din aceste miscarii rezulta lepuirea.

In ambele situatii performantele sunt : IT5IT4; Ra=0,020,0125 mm

Rodarea

Este procedeul care se aplica nu-mai la piese perechi din ansambluri in scopul imbunatatirii petei de contact intre cele doua piese conjugate

De regula se folosesc scule abrazive cu M10..M5 in suspensie sau continute in pasta cu stearina , ulei care sa le confere o consistenta .

1-supapa : 2- scaunul de supapa

1-supapa : 2- scaunul de supapa

Cu ajutorul unei surubelnite se roteste intr-un sens si altul cu marimea unui arc de cerc aplicand si o forta de apasare F .Periodic se modifica pozitia unghiulara a scaunului de supapa si se repeta miscarile anterioare cu scopul mentinerii unui contact cat mai bun . Niciodata rodare nu se facu cu acea supapa la mai multe scaune in serie ci numai perechi deoarece cele doua piese se prelucreaza de regula separat in serie pe alte masini unelte chiar in alte sectii fiecare respectand tolerantele la suprafata conica .Din imbinarea aleatorie a celor doua pise niciodata contactul nu va fi dupa trunchi de con si dupa piesa de aceea rodarea se impune numai la perechile de piese.

Acest procedeu nu urmareste imbunatatirea preciziei dimensionale decat Ra= 0.0250.05 mm .Cel mai important este ca pata de contact sa fie de peste 90%.

Lustruirea

Este operatia de netezire care se aplica mai mult pentru rugozitate mica in scop ornamental .Nu se urmareste imbunatatire de precizie se intalneste la obiecte de uz casnic ,la diferite manere sau butoane.

Lustruirea se poate face cu panze de diferite granulatii sau cu discuri pe care se impregneaza paste abrazive.Discurile au miscare de rotatie si pot fi confectionate din fonta ,bronz .Cu ,materiale plastice ,lemn si chiar carton presat pe care se impregneaza pasta de lepuit .Se asigura o viteza de rotatie la disc v=2535 m/s ,iar piesa se manevreaza manual functie de forma acestuia .Lustruirea se poate face cu Ra=0.050.0125 mm .

Inafara pieselor ornamentale lustruirea se aplica si ca operatii pregatitoare in vederea nichelarii sau cromarii

Vibronetezirea

Este procedeul de netezire care se realizeaza cu dispozitive speciale care contin bare abrazive conform schemei :

piesa de netezit

bara abraziva M10M5

element elastic care tre sa asigure o pres de contact intre bare abrazive si piese

suportul de sustinere a barelor abrazive si a elementului elastic

I miscarea principala de rotatie a piesei care asigura o viteza vI =4050m/min

II miscarea oscilatorie si rectilinie cu amlitudine A= 1,53 mm

III miscarea de avans continuu longitudinal fata de piesa care se suprapune peste II .Frecventa cu care oscileaza f = 5001500 cd/min

Performante: IT5.IT4 ; Ra= 0,050,025 mm

Netezirea insotita de durificarea stratului superficial

Este procedeul care in afara calitatilor obtinute privind rugozitate sau IT mare se obtine si o ecruisare a stratului superficial care mareste duritatea din acest strat cat si rezistenta la oboseala . Se poate realiza prin lovire cu bile intr-o incinta inchisa sau prin rulare cu role de diferite tipuri sau prin procedeu combinat de rulare sau lovile cu bile .

Procedeul de lovire cu bile intr-o incinta inchisa de tip toba are dezavantajul ca se controleaza foarte greu duritatea stratului superficial .Prelucrarea prin rulare controleaza mai bine aceste rezultate.

CURS 3

Netezirea insotita de unificarea stratului superficial (continuare)

S-a discutat despre metoda netezirii prin lovire cu bile intr-o incinta inchisa si metoda rularii cu role sau bile.

In continuare este prezentata o metoda combinata de lovire si rulare folosind un disc cu bile conform schemei:

1-discul care poarta bilele 3

2-piesa de netezit

4-variator de turatii

5-roti dintate

6-electromotor

7-aparatoare de protectie

Discul poate fi construit cu un rand de bile ca in schema, depinde de seria de fabricatie si lungimea suprafetei de netezit pentru o productivitate mai buna.

Se obs ca I care asigura si vI 30-60 m/s (domeniul in functie de mat. piesei si de diam discului).

Datorita vI mari apar forte centrifuge la toate bilele a.i. in timpul netezirii; ele lovesc piesa cu o forta mai mare sau mai mica in functie de masa bilei si turatia discului.

Marimea fortei FC= ![]()

m- masa bilei

v- vit periferica a discului

R-raza discului

Daca se tine cont ca v=![]()

Dar treb transformat R in [m], n in [rot/sec], m in [kg]. Se obs ca: Fc=f(R,n,m).

Intrucat R nu poate fi construit exagerat de mare, masa bilei nu poate fi oricat de mare,ramane ca param. sa fie turatia n- in timpul utilizarilor realizat ca diferite valori de variatorul de turatii 4.

Calitatea ecruisarii este data si de valoarea lui h din schema ,h= (0,20,8) mm in functie de natura mat. piesei.

II-miscarea de rotatie a piesei care se realizeaza cu o viteza vII =(20.50)m/s

III-avans longitudinal continuu realizat de piesa care variaza intr-un domeniu f. mare sl(sIII)=0,061,6) mm/rot

avans de patrundere intermitent care se realizeaza la fiecare cursa dubla care se realizeaza tot intr-un domeniu foarte mare.

Sp= sIV =(0,020,08) mm/cd

In functie de natura mat. piesei si in fct. de rezultatele pe care le urmarim la netezirea piesei se regleaza corespunzator param. de lucru prezentiintr-un domeniu f. larg.

Daca param. de lucru nu se aleg corespunzator se poate se poate produce o supraecruisare a stratului superficial, pur si simplu o exfoliere a stratului superficial conducand la rebutarea piesei.

Procedeul de netezire are avantajul ca pe langa o imbunatatire a rugozitatii piesa capata o duritate a stratului superficial si o rezistenta la oboseala cu 20.60% mai mari.

Fata de celelalte procedee de netezire,treapta

de toleranta obtinuta si rugozitatea sunt mai mici Ra=(3,21,6) ![]()

Procedeul se justifica numai la productii de serii mai mari pentru a permite mai multe incercari cu diferiti parametrii de lucru de la inceputul procedeului.

Tehnologii de prelucrare a suprafetelor cilindrice si conice interioare

Notiuni generale:MU si SA la gaurirea in plin (burghiere)

Gaurirea in plin s.n. burghiere deoarece se executa cu burghie elicoidale si se intalneste la peste 70% din piesele din ind.constructoare de masini.

Alejazele in general pot fi cilindrice sau conice,pot fi strapunse sau infundate,pot fi netede sau in trepte.

Daca l/d ≤ 0,5 →alezaje scurte

l/d < 0,5≤ 3→alezaje normale

l/d ≤ 10 → alezaje lungi l/d > 10 → alezaje f. lungi

Alezajele pot fi prelucrate dupa burghiere prin largire, alezare, brosare,strunjire,rectificare si diverse procedee de netezire.

M.U. pe care se pot prelucra alezajele sunt MGV cu montant care sunt cele mai simple,MGV cu coloana,MG universale cu cap de gaurit inclinabil toate tipurile de strunguri SN; SR; SA, masini de rectificat ,masini de brosat verticare si masini de alezat si frezat.

S.A. -burghie elicoidale

Sunt standardizate in domeniul 0,580 mm daca se doresc gauri mai mici de 0,5 sau mai mari de 80 mm se folosesc scule speciale Diam burghiului se alege in primul rand de mat. de prelucrat.

De ex.: la gaurirea in plin a OL nu se fol. burghiu de Ø 80 de prima data pt ca va fi depasita rezistenta mecanismului de avans al masinii chiar si pt Ø mai mici de 80.

se da o gaura de Ø 30 apoi se majoreaza gaura cu Ø 50 mm.

Tehnologia de prelucrare a gaurilor lungi

La prelucrarea gaurilor adanci se fol. SA

speciale @ burghiul cu un singur tais.

Datorita faptului ca vf burghiului nu se afla pe axa, in centrul gaurii se formeaza un con care nu permite devierea burghiului in timpul gauririi conform schemei:

Pre. se face in prezenta lichidului de racire ungere care se face prin orificiul din dreapta si iese in stanga lighid + aschii.

Se obtine precizie mai buna daca piesa avaneste in miscare de rotatie si scula doar s, cum este cazul prel.pe strunguri.

b) burghiu tip lama - burghiu tiganesc

acest burghiu tip lama se incastreaza in mandrina care are o coada filetata pt a se putea insuruba pe o teava cu lungimea corespunzatoare gaurii adanci; cu diam putin mai mic decat de prelucrat.

Se procedeaza astfel pt a introduce in interiorul tevii lichidul de racire-ungere pt eliminarea usoara a aschiilor prin int. tevii.

c) burghiul tubular sau inelar

se fol. pt .gauri cu Ø > 80 mm

1-scula

2-corpul sculei speciale

3-placute aschietoare din otel rapid sau carbura alamite pe corpul burghiului tubular sau din textolit.

Toate burghiele speciale se recomanda la productii suficient de mari ca sa se amortizeze proiectarea.

Procedeul mai are avantajul ca miezul care ramane conform schemei poate fi fol. ca semif. La piese de mecanica fina dar are dezavantajul ca se poate aplica doar la gauri strapunse si nu infundate pentru ca nu se poate elimina miezul.

Det regimului de aschiere la burghiere

1.Adancimea de aschiere

t=![]() [mm]

[mm]

2.avansul se poate alege direct din tabele normative in fct de cuplul semif.-scula dar si fct de diam burghiului: la productii mai mari se justifica calculul analitic

s=Cs . D0,6[mm/rot]

D- diam gaurii respectiv a burghiului

CS- constanta det experimental si se ia din tabelele din indrumar in fct. de cuplul semif.-scula.

3. Viteza de aschiere - se poate alege din tabele normative in fct. de t si s stabilite anterior si in fct de cuplul semif-scula si in fct de durabilitatea sculei.

V=![]() [m/min]

[m/min]

Cv - ct.det. experimental si se alege din tabelele (indrumar) in fct. de cuplul semif.-scula.

D- diam burghiului / al gaurii

T- durabilitatea burghiului si se alege din tabelele in fct. de cuplul semif.-scula si in fct de diam

Cu cat D ↑ si T ↑

s- avansul

mv, yv, zv - exponenti politropici det experimental in fct. de cuplul semif.-scula ( se dau in tabele)

Kvt -coef total de corectie a vitezei in fct de conditiile concrete de as. ;este dat de un produs de alti coef. ca la strunjire (in fct de HB, α,φ 2χ ) ,lichidul de racire, sectiunea corpului burghiului ,gradul de uzura).

Turatia :

n= ![]() [rot/min]

[rot/min]

Se alege apoi din caracteristicile masinii

turatia reala nr si se recalculeaza vit. tehnologica vt= ![]()

![]()

vs=nr*s [mm/min]

Fa=CF*DZF*sYF*KF [N] - forta gravitationala in cazul gauririi.

In ultimile det facute in catedra TCM :

Fa=CF*DZF*sYF*vXF*KF

Ma=CM*DZM*sYM*KM

Ma=CM*DZM*sYM*vXM* KM

Pa![]()

Probleme legate de precizia obtinuta la gaurire

Datorita faptului ca burghiul nu poate fi ascutit perfect cu cele 2 taisuri laterale perfect pe aceeasi lungime, din acest motiv la gaurirea in plin, gaurile ies cu abateri in plus. Uneori ele sunt de ordinul zecimilor de mm , ceea ce impune la gaurile mai precise inca o operatie de largire sau alezare .

Tot din acest motiv treptele de toleranta IT 12 IT 13

Ra= (25.12,5) μm

Daca burghiul elicoidal capata o uzura si pe fatetele dispuse pe supraf cilindrica pot →erori mai mici de ordinul sutimilor de mm

Putem avea ab de la inclinare atunci cand exista o abatere de la perpendicularitate a arb principal pe masa masinii.

Datorita faptului ca la ascutire taisurile nu sunt perfect egale apar forte radiale care actioneaza asupra burghiului →burghiul este deviat continuu dupa o

curba ca in b. Un alt motiv este neomogenitatea mat.

Largirea gaurilor

Este operatia de majorare a dimensiunilor unei gauri initiale care se executa cu largitorul sau tot cu burghiul..

Si largitoarele ca si burghiele elicoidale sunt standardizate. Pot avea 3-4 dinti in fct. de diam. si are miezul mult mai gros decat burghiul. Acest lucru avantajeaza largitorul fata de burghiul pt ca este mai rigid si se obt. O precizie mai buna.

Largirea cu burghiul are avantajul pt faptul ca avand canalele elicoidale mai mari se pot lucra cu adancimi mai mari mergand la productivitati mai mari dar precizii mai mici.

Cu largitorul se obt. Trepte de precizie mai buna IT10.IT12

Ra= (12,56,3) μm

1,2-largitoare cuplate pe acelasi ax

3,4- bucse de ghidare

5- pereti de la o singura carcasa

Procedeul asigura o coaxialitate buna intre gaurile din 2 pereti opusi ai unei carcase . Se obs. ghidare dubla a sist. cu aj. celor 2 bucsi de ghidare 3 si 4.

Regimuri de as. la largire

t= ![]() [mm]

[mm]

s= Cs . Df0,6 [mm/rot]

v = V=![]() Fa =CF . DZF . tXF

. sYF . KF [N]

Fa =CF . DZF . tXF

. sYF . KF [N]

(Fa =CF . DZF . tXF . sYF . υωF . KF )

Ma =CM . DZM . tXM . sYM . KM [Nm]

(Ma = CM . DZM . tXM . sYM . υωM . KM)

mom de aschiere

Toti exponentii si ct au acelesi semnificatii

ca la gaurire. La fel turatia se calculeaza ca la gaurire: n=![]() →nr=> vt=

→nr=> vt= ![]() [m/min]

[m/min]

La fel se calculeaza % v si conditia ca puterea de as. sa nu depaseasca puterea motorului el.

Cursul 4

Adancirea cilindrica si adancirea conica

![]()

![]()

![]()

![]()

In a) si b) se prezinta adancirea cilindrica. Adancirea cilindrica este o largire a unei gauri date initial pe o adancime relativ mica de cativa mm, in scopul creeri unei suprafete plane necesare la contactul cu capul de surub sau saiba sau garnitura. Scula se numeste adancitor si seamana cu largitorul numai ca nu mai are parte conica de atac ca largitorul tocmai pt a crea unghi drept (exista o mica raza 0.5 la scula) Adancitorul cilindric poate fi cu cep (b) sau fara cep. Cel cu cep are avantajul ca adancirea ce se executa va fi concentrica cu gaura data anterior. La dimensiuni mai mari cepul este detasabil, construindu-se dintr-un otel mai ieftin dar care sa se trateze termic, deobicei prin carburare la strat superficial, calire si revenire joasa pt a rezista la frecarea cu suprafata gaurii

date anterior. Sculele cu cap detasabil mai au avantajul ca la aceeasi scula putem monta cepuri de diferite dimens pt a fi fol la diferite gauri.

In c) si d) se prezinta o adancire conica cu ajutorul unui adancitor conic ca in d) denumit si tesitor atunci cand il fol pt tesituri; unghiul de inclinare poate fi in majoritatea azurilor 45s dar poate fi si de 30s,60s sau alt unghi daca este scula speciala.

Se pot construi la scule cu cepi de ghidare la dimens mai mari.

Lamarea

-se executa la piesele cu bosaje ca in schemele:

Scula aschietoare se numeste lamator si are dinti numai pe fata frontala, de aceea nu se poate fol si la adanciri cilindrice. Scopul lamarii este acelasi ca la adancirea cilindrica, sa se creeze o supraf de asezare a capului surubului sau a saibei.

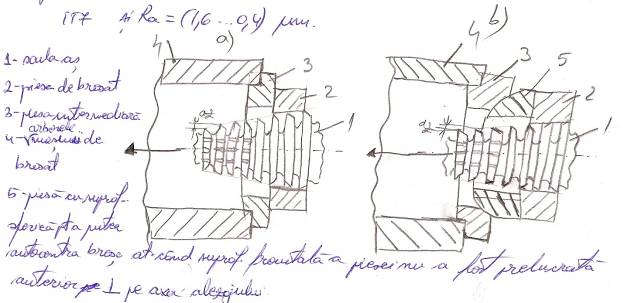

Prelucrarea supraf cilindrice int prin ALEZARE

Alezarea este un procedeu de prelucrare de regula final daca nu se impune netezire. Scula de alezat poate fi alezor standardizat sau bara de alezat. Alezorul nu corecteaza precizia de pozitie de la gaura anterioara, pt ca se autocentreaza pe gaura data anterior, de aceea in procesele tehnologice, alezarea se recomanda sa fie facuta imediat dupa faza de largire. Daca totusi productia este de serie mare se pot fol mandrine oscilante care sa permita autocentrarea alezorului cand aceasta operatie se face la prelucrara pe laturi de piese.

1- port scula care are un alezaj conic in vederea fixari cozii conice a alezorului; 2 - stift care sustine port scula in corpul mandrinei oscilante 3; 4- este un cep cu coada filetata care se fixeaza in corpul mandrinei si are scopul preluarii fortei axiale la alezare.

Se observa un joc intre port scula si stiftul 2, joc ce tb sa permita autocentrarea sculei in gaura data anterior. Corpul mandrinei are o coada conica necesara fixari mandrinei in alezajul conic al arborelui principal al MU. In cazul acesta mandrina oscilanta se fol la masina de gaurit vertical sau de alezat vertical.

Alezarea se mai face si pe strunguri normale, alezarea se face pe aceeasi prindere cu gaurirea. Alezarea se mai face pe strunguri revolver semiautomate, automate, pe masini de aleza si frezat. Alezoarele care depasesc diam de 40 mm se construiesc cu alezaj pt economie de otel rapid si in acest caz coada alezorului dintr-un otel mai ieftin.

Tot la alezaje cu dimens mai mari de 40 mm se intalnesc 2 variante constructive: dintr-o buc sau cu dinti demontabili, in acest caz se poate face si corpul alezorului dintr-un otel mai ieftin si dintii din otel rapid sau carburi metalice- permit vit mai mari de aschiere.

De

asemenea exista 2 variante constructive de alezoare:

a) fara posibilitatea de regalre a diam; b) cu posibilitatea de reglare a diam,

reglarea se face intr-un domaniu destul de restrans 0.5.3 mm.

Aceste ultime variante de alezor au avantajul ca dupa uzura dintilor si ascutirea lor se pot regla pe diam dorit.

Ca si la celelalte procedee avem alezare de degrosare (a) si de finisare (b

La (a) IT7..IT6 si Ra=(1,6.0,8)μm; Ap=(0,2.0,4)mm. Iar la (b) IT6..IT5 si Ra=(0,8..0,2)μm; Ap=(0,05..0,01)mm

Rugozitatea se poate obtine in conditii speciale cand alezorul are si dintii lepuiti si este fol numai la finisari si neteziri.

Regimuri de aschiere la alezare

a) adancimea de aschiere ![]()

Df- diam din desenul de executie; Di - diam obtinut la operatia anterioara

b) avansul

![]()

c) vit de aschiere

![]()

Cv - coef det experimenal in fc de cuplul semifabr-scula si se alege din tabele; D - diam final; Kvt - coef total de corectie a vitezei; mv,xv,yv,zv - exponenti politropici determinati experimental in fc de cuplu semifabr-scula.

d) turatia

![]()

Se recalculeaza vit tehnologica

![]()

![]()

Nu se mai verifica fortele si puterile pt ca la alezare sunt viteze si adancimi mici care sa nu depaseasca puterea MU.

v≤12m/min la degrosare; v≤6m/min la finisare

Prelucrarea supraf cilindrice interioare prin STRUNJIRE

Prelucrarea pe strunguri normale (SN)

a) strunjire cilindrica int cu un cutit drept de interior

b) strunjire cilindrica int cu un cutit interior de colt, schema se fol la alezaje in trepte sau cu unghi drept.

c) prelucrarea degajarilor interioare, adica canalul circular int folosindu-se un cutit de interior pt degajari.

In toate cazurile I - miscarea principala de rot a piesei care asigura si vit de aschiere; II - misc de avans longitudinal a sculei (a, b) si avans transversal sau radial in cazul c).

Strunjirea o intalnim si la STRUNGUL CARUSEL

Se obs ca schemela de prelucrare este ca la un strung normal cu observatia ca este intoarsa la 90s schema deoarece la strungurile carusel piesele se aseaza pe axa verticala datorita constructiei strungului.

Putem prelucra alezaje la volant; la roti dintate mari sau carcase.

Strunjirea pe STRUNGUL REVOLVER

In a) se prezinta schma prelucrarii pe un strung revoler cu 2 cutite simultan. Cutitul 1 este cu fata de degajare in sus (pe fata) iar cutitul 2 cu fata de degajare in jos (pe spate). In ambele scheme, miscarea principala I este de rotatie a piesei care da si vit de aschiere, iar II este misc de avans a capului revolver 4.

In b) se prezinta prelucrarea tot pe strung revolver cu 3 cutite simultan. Cutitul 1 este amplasat pe interior pe fata iar cutitele 2, 3 la exterior tot pe fata. In ambele scheme, cutitele sunt amplasate astfel incat sa se anuleze fortele radiale partial sau chiar total, pt o stabilitata mai buna si a piesei si a sculei.

Prelucrarea supraf cilindrice int pe masini de frezat si alezat

In a) se observa ca bara port cutit are misc principala de rotatie iar avansul longitudinal II este asigurat de piesa impreuna cu masa masinii.

In b) ambele miscari I si II sunt realizate de bara port cutit (bara de alezat) Bara este ghidata la un capat pe o bucsa de ghidare sustinuta pe un suport care este fixat pe batiul MU.

In c) prelucrarea simultana a 2 alezaje in peretii opusi ai unei carcase. Daca alezajele au aceeasi dimensiune trebuie sa acorde atentie la reglarea dupa directia radiala a cutitelor. Chiar daca exista eroare de reglare intre cele 2 cutite, nu afecteaza precizia concentricitatii celor 2 alezaje, eroarea de reglare trebuie sa se incadreze in toleranta diametrului.

Se obs ca misc I si II le realizeaza bara port cutit/bara de alezat, existand in cazul de fata 2 reazeme; in stanga si brapta barei; ar fi imposibil ca bara ca lucreze in consola la lungime asa mare.

La prelucrarea acestor carcase se mai poate fol schema cu avansul masinii cu bara de alezat mult mai scurta care sa realizeze numai un alezaj ( ca in a) dupa care se retrage SA, se indexeaza masa masinii cu 180s si se prelucreaza alezajul din celalalt perete cu avansul piesei (tot ca in a).

In functie de dimens carcasei si de precizia impusa se alege o varianta sau alta; adica cu avansul sculei © sau cu cel al piesei (a).

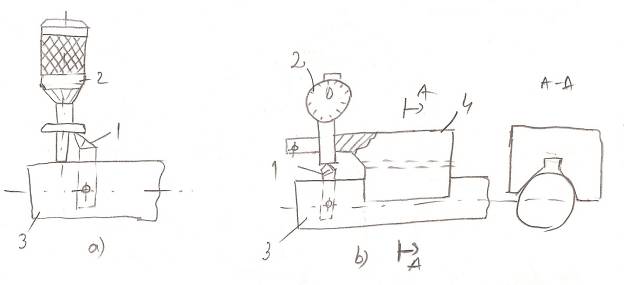

Rectificarea suprafetelor cilindrice interioare

Intalnim rectificarea circulara realizata pe masini de rectificat universale ( ca in schema care urmeaza)

a) rectificare circulara

b) rectificare planetara

c) rectificare fara varfuri (fara centre)

1- piesa de rectificat; 2- piatra de rectificat; 3- disc abraziv de antrenare a piesei si este construit dintr-un liant de cauciuc pt a avea un coef de frecare mai mare ca sa antreneze piesa; 4- rola care are numai miscare de rot, sustine greutatea piesei; 5- rola care are in afara de rot, asigura si apasarea piesei pe rola 4 si discul 3.

Schema b) se aplica numai la piese mari care nu se pot antrena in misc de rotatie.

In toate schemele, discul sau piatra de rectificat asigura misc principala de rectificat in domeniul vitezelor vI=15 . 40 m/s.

La a) si c) piatra de rectificat asigura avansul longitudinal III si avansul de patrundere IV dat in [mm/cd]

sIII [mm/rot piesa]

sIV [mm/cd]

La b) misc II este misc planetara de-a lungul alezajului.

Toate miscarile sunt realizate de piatra de rectificat.

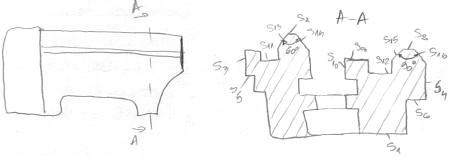

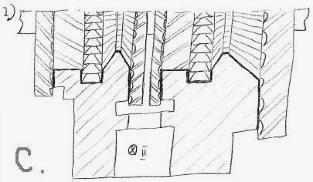

C5 Rectificarea simultana a unei suprafete cilindirice interioare si a unei suprafete frontale perpendiculara pe axa alezajului pe masini de rectificat cu 2 arbori.

Se observa ca se prelucreaza simultan suprafata cilindrica S1 cu suprafata plana frontala S2.Se asigura in acest fel perpendiculara dintre S2 si axa alezajului S1.

La prelucrarea suprafetelor cilindrice avem urmatoarele miscari:

I-miscarea principala de rotatie a pietrei de rectificat cilindrice care asigura si viteza de aschiere

II-miscarea de rotatie a piesei cu o viteza mai mica care asigura un avans circular

III-miscarea rectilinie alternativa realizata pe sxt care este de fapt avans longitudinal

IV- miscarea transversala ridicata care este de fapt un avans de patrundere care se mai numeste adancime de aschiere la fiecare trecere.

Suprafata frontala S2 este prelucrata de o oala de rectificat tip oala.

Miscarile I si III sunt realizate de piatra, iar miscarea II este de la piatra.

La rectificarea de degrosare: V1=20.25m/s

V2=25.30m/s

S3=(0,6.0,8)B[mm/rot piesa]

S4=0,025.0,040[mm/cd] B-lungimea deseului cilindric

La rectificarea de finisare: V1=50.120m/s

V2=60.150m/s

S3=(0,2.0,4)B[mm/rot piesa]

S4=(0,012.0,02)[mm/cd]

Ultimile treceri se fac fara avans de patrundere (S4)sunt in productie si trecere de scantei pt a se rectifica cedarile elastice de la piesa.

Trecerile finale se fac de 2-3 ori pana nu se mai vad scantei.

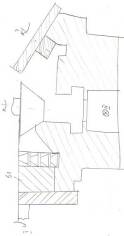

Brosarea suprafetelor cilindrice interioare.

Cel mai des

brosarea o intalnim la suprafete cilindrice interioare si profilate.Procedeul

de brosare ca si la celelalte tipuri de suprafete are avantajul ca asigura o

productivitate ridicata paralel cu o rugozitate si precizie satisfacatoare. Brosele cilindrice le gasim in mai multe variante constructive intr-un

domeniu larg de diametre fi3..fi80; in conditii speciale fi80..fi300(de regula

neeconomice)

Brosele cilindrice le gasim in mai multe variante constructive intr-un

domeniu larg de diametre fi3..fi80; in conditii speciale fi80..fi300(de regula

neeconomice)

De regula se evita proiectarea si executarea broselor cu fi>80 mm in primul rand din cauza costurilor ridicate si in al doilea rand datorita maselor mari care complica manevrarea acestora.

De regula nu se proiecteaza brose sub fi3 pentru ca nu mai rezista brosa la intindere sau la compresiune sau la flambaj atunci cand lucreaza prin impingere pentru ca miezul este mai mic de fi3.

Ca lungimi brosele daca sunt construite in vederea folosirii prin tragere (ca pe desene) pot ajunge pana la 1500 mm daca sunt prin impingere, ele sunt solicitate la flambaj.

Daca adaosul de prelucrare Ap nu poate fi eliminat la o singura trecere atunci se proiecteaza o garnitura de 2.3 brose pentru ca vor avea alte suprainaltari(az)

Avansul de patrundere = az=>sp=az[mm/dinte]

La dintii de degrosare az=0,05.0,02mm/dinte

La dintii de finisare az=0,02.0,0mm/dinte

La dintii de calibrarea az=0

Vitezele in comparatie cu alte procedee sunt mult mai mici V=2.4m/min

Se observa ca dintii de degrosare si cei de finisare au canale pentru sfarmarea aschiilor iar dinti de calibrare nu au pt a netezi mai bine in final suprafata.

Procedee de netezire a suprafetelor cilindrice interioare

Strunjirea de netezire

Este procedeul care se realizeaza cu viteze si foarte mari adancimi respectiv avansuri foarte mici:

Viteza de aschiere: V=250.300m/min la oteluri(PO1) si fonte(KO1)

V=800.1500m/min la neferoase(cu diamante)

Adancimile: t=0,03.0,1mm/trecere

Avansul: s=0,01.0,08mm/rot

Reglarea sculei la cota se face cu ajutorul micrometrelor sau comparatoarelor conform schemelor

In a.) se prezinta reglarea

1-scula aschietoare

2-instrument de masura: a.)-micrometru

b.)-comparator

3-bara port-cutit de alezat

4-suport de sustinere a comparatorului, cu baza de prindere

Precizia IT7...IT6

Ra=(0,4..0,1)μm

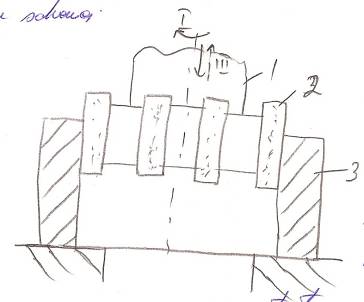

Honuirea alezajelor

Honuirea este procedeul de netezire care se

realizeaza cu un dispozitiv de honuit numit si cap de honuit sau pe scurt hon,conform schemei.

1-corpul capului de honuit

2-bare abrazive care sunt prinse printr-un sistem elastic de arcuri si conuri pta a asigura o presiune de contact pe suprafata pe care se netezeste

3-piesa

La honuirea prealabila a presiunii de contact: p=(2.4)daN/cmpatrat

La honuirea finala presiunea p=0,5.1daN/cmpatrat

In functie de marimea diametrului alezajlui numarul barelor abrazive variaza intr-un domeniu larg n=3..12 bare abrazive

La honuirea prealabila granulatia barelor este de 16..4(sutimi de mm) si la honuirea finala M28...M7(μm)

Datorita elor 2 miscari suprapuse I si II granulele abrazive vor lasa urme fine elicoidale pe suprafetele alezajului care se intretaie cu alte urme elicoidale cand se retrage capul de honuit.

Daca se desfasoara in plan suprafata cilindrica a alezajului, liniile elicoidale se transforma in lini drepte intretaiate sub forma unor hasuri.

In functie de rugozitatea urmarita se alege si raportul dintre cele 2 viteze(adica tg

tg =V2/V1=Vra/Vrot; Vra-viteza rectilinie alternativa

La honuirea prealabila tg

La honuirea finala tg

La honuirea prealabila V1= 20..30m/min

La honuirea finala V1=50...60m/min

Rezulta V2=Vra=Vrot* tg =>Vra<Vrot

Performante:

Precizia IT6; Ra=(0,05...0,025)

Lepuirea alezajelor

Este procedeul de netezire care are loc in prezenta unor pulberi abrazive amestecate cu diferite uleiuri sau in prezenta unor paste abrazive care se interpun intre suprafata de lepuit si scula de lepuit.

Prin practicarea celor 3 canale capul dornului este de lepuit capata o elasticitate care permite sa asigure o mica presiune de caontact cand este introdus in alezajul de lepuit.

Lepuirea poate fi manuala,smimecanizata sau mecanizata

Lepuirea manuala este executata exclusiv de muncitor,care realizeaza ambele miscari(I si II)

Cand lepuirea se face semimecanizat se introduce piesa intrun universal de strung iar muncitorul deplaseaza(efectueaza miscarea II rectilinie alternativa)

Operatia se realizeaza si invers se prinde dornul in universal apoi piesa este tinuta de muncitor.

Cand se face mecanizat se realizeaza ambele miscari de catre masini.

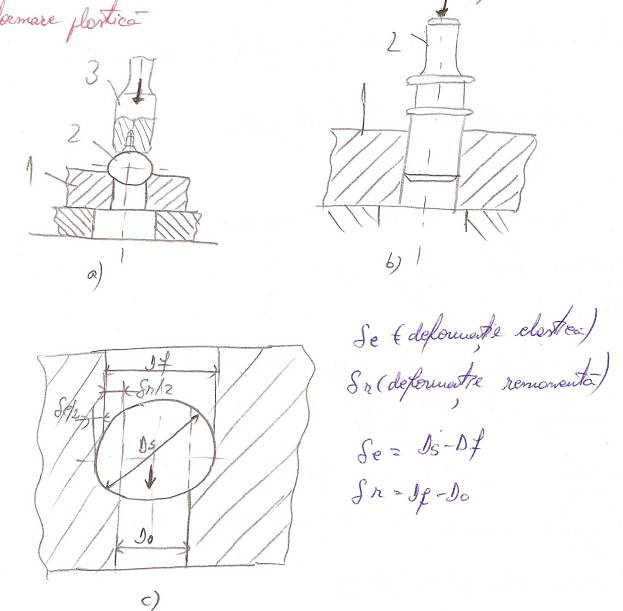

Netezirea instotita de durificarea stratului superficial prin deformare plastica

In a.) se prezinta netezirea cu ajutorul unor corpuri de deformare de tip bila.

1-piesa

2-bila folosita la durificarea suprafetei alezajului.

3-dorn prin intermediul cariua se preseaza bila cu o forta F

In b.) scula de deformare este de tipul unui dorn notat 2 numit si brosa de deformat,are o portiune cilindrica pentru ghidarea pe gaura anterioara si 2 proeminente rotunjite ca in schema cu anumite supra inaltari astfel incat prima face netezirea prealabila insotita de deformari plastice si o a 2 -a proemineta face netezirea finala insotita de deformare plastica.

In c.) se prezinta Do-diametrul initial al gaurii;Df=diametrul final;Ds=diametrul sculei de deformare(al bilei)

e=reveinrea elastica in spatele bilei

r=deformatia permanenta

Ambele se calculeaza cu relatii prezentate langa desen.

Avantajul principal al acestui procedeu de netezire este acela ca se obtin in paralel si o ecruisare a stratului superficial care duce la cresterea rezistentei la oboseala cu (40-50)% iar a duritatii cu (30-40)% fata de metalul de baza.

Performantele sunt mai scazute : IT7;Ra=3,2..0,8/ m

Tehnologii de prelucrare a ghidajelor pe batiu

Materiale si semifabricate

In functie de dimensiunile de gabarit ale batiurilor si in functie de precizia ghidajelor se intalnesc mai multe variante de mat si semifabricate.

In primul rand ghidajele pot face corp comun cu batiul sau pot fi aplicate pe batiu,apoi finisate.

In primul caz semif cele mai utilizate sunt cele turnate din fonte cenusii Fc250 folosite la strungurile mari si foarte mari(carusel) .Alte materiale in afara de fonta turnata: fonta modificata;fonta otelita;fonta aliata.

Fontele modificate sunt fonte imbogatite cu elemente de aliere:Si;Mn;Mg;etc.Sunt ceva mai scumpe dar au o rezistenta la uzura mai buna.

Fontele otelite sunt fontele la care in timpul turnarii batiului se adauga deseuri de otel.Au o rezistenta mecanica mult mai mare datorita otelului;otelul variaza in domenii extrem de mari astfel incat daca se exagereaza peste 80% apare pericoul de gripare a ghidajelor.

Fontele aliate sunt fonte la care se adauga in timpul turnarii Ni si erau care ofera rezistenta la uzare mai mare dar si rezistenta la coroziune.

In cazul II cand ghidajele sunt aplicate ,acestea se pot face din oteluri aliate cu conditia ca celelalte ghidaje de la carucior , papusa mobila sau alte organe mobile sa fie din fonta (niciodata ghidajele de la batiu cu ghidajele de la elementele mobile ale MU sa nu fie din acelasi material, mai ales otel cu otel pentru ca rezulta griparea,zgarierea materialului in timpul lucrului)

Ghidajele mai pot fi din materiale plastice : textolitul aplicat pe batiul din fonta.

La productiile de unicate si serie mieca se prefera batiul in constructie sudata pentru ca sunt mai ieftine.

La productiile de serie mijlocie pentru ca costurile sunt compatibile, sensibil apropiate in batiurile sudate si cele turnate,se prefera batiurile turnate deoarece au capacitate mai mare de absorbtie a vibratiilor in timpul functionarii a MU.

Batiurile pentru MU mari si foarte mari/grele si foarte grele se fac in 2 variante.

a.) Din beton armat placat cu ghidaje din otel aliat sau din materiale plastice.

b.) Din mai multe piese segment din metal pana la 4m lungime deoarece simplifica mult tehnologia de fabricatie, usureaza transportul si posibilitatea de prelucrare pe masini mai mici.

Curs 6 - 10.11.2008

Principii de proiectare a tehnologiilor de prelucrare a Batiului

In productia de unicate sau Serie mica se aplica operatia de trasaj la inceputul tehnologiei pt a delimita Adaosul de prelucrare si pt a ajuta la orientarea semifabricatului in prima operatie si la reglarea SA (scula aschietoare). Uneori se repeta trasarea pt ca dupa prelucr de degrosare se sterg unele linii trasate sau se deformeaza liniile datorita deformari semifabricatului dupa unele prelucr de degrosare dat redistribuirii tens int. In toate cazurile se incepe cu prelucr talpilor postamentului si in a2a operatie se prelucr ghidajele. Daca s-ar prelucra intai ghidajele ar insemna sa asezam in alte operatii pe ghidaje si sa prelucram talpile ducand la deteriorarea ghidajelor.

La productia de Serie mijlocie si Serie Mare se elimina operatia de trasaj si se fac dispozitive cat mai simple de orientare si fixare intrucat costul se amortizeaza. Intotdeauna prelucrarile de degrosare sunt separate de prelucr de finisare prin operatii distincte, din motivele: se pot folosi MU mai precise la finisare inclusiv muncitori cu o calificare mai inalta. De asemenea separarea operatiilor permite introd unui trat de detensionare naturala sau artificiala intre op de degors si de finisare. Detensionarea este obligatorie la piesele mari pt ca chiar daca semifabr vine cu tensiunile echilibrate, dupa prelucr de degrosare se modifica acest echilibru al tensiunilor ducand la deformari spatiale mari. Gaurile si filetele de prindere se prevad catre sfarsitul procesului tehnologic inainte de trat termic de durificare, indiferent de mat semifabr.

Netezirea ghidajelor se face prin razuire sau rectificare de netezire daca duritatea obtinuta la ghidaje nu permite razuirea.

La Bt mai mici de mecanica fina cand carcasa cutiei de viteze se construieste monobloc cu Bt, se prelucreaza mai intai talpile, apoi ghidajele si dupa aceea alezajele din carcasa inclusiv alezajul principal al arborelui, asezand de aceasta data Bt pe ghidaje si prelucrand alezajele si niciodata asezand si centrand pe alezaje pt a prelucr ghidajele.

Variante de proces tehnologic de relucrare a Bt

Variantele depind de: vol de fabricatie, preciziile de realizat, dimensiunile semifabr, mat semifabr, utilajele si SDV-urile disponibile.

Varianta1: In cazul productiei de serie mica se lucreaza cu loturi:

-trasarea semifabr, -rabotarea de degros a supraf talpilor (S1), -rabotarea de degros a supraf ghidajelor (S2.S16); -frezarea de degros si finisare a supraf de capat (S17); -trat termic de detensionare; - rabotarea de finisare a talpilor; - rabotarea de finisare a ghidajelor; -prelucrarea gaurilor si filetelor de prindere; -trat de durificare a ghidajelor; -rectificarea ghidajelor; -curatat, debavurat; - inspectie tehnica finala.

In fc de piesa concreta, procesul tehnologic prezentat poate sa fie modificat in fc de complexitatea piesei respective.

La productia de S mica si unicate se prefera rabotarea mai ales la precizii mari de rectilinitate care se cer la MU de mecanica fina.

La productia de S mijlocie si S mare se prefera frezarea pt ca este mai productiva mai ales la Bt mari si f mari unde precizia la rectificarea ghidajelor nu este atat de mare.

Varianta2: in cadrul productie de S mijlocie si S mare

- frezarea de degrosare a supraf talpilor S1; - frezarea de degros a supraf ghidajelor; -frezarea de degros si finisare a supraf frontale de capat; - trat termic de detensionare; -frezarea de finisare a talpilor; - frezarea de finisare a ghidajelor; -prelucr gaurilor si filetelor de prindere; - trat termic de durificare; -rectificarea ghidajelor la supraf active; -curatare, debavurare; - control tehnic final.

Prelucrarea prin rabotare a ghidajelor

Procedeul de rabotare are avantajul ca realizeaza o precizie la rectificarea ghidajelor f ridicata mai ales k caldura disipata este f mica in comp cu frezarea unde Bt se incalzeste local in zona frezarii conducand la unele deformari termice ale ghidajelor, dar are dezavantajul ca productia este mai mik avand acea cursa de gol de retragere de aceea procedeul de rabotare se recomanda la productia de unicate si S mica si la Bt de MU pt mecanica fina.

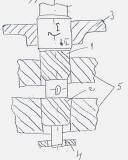

Se observa in prima operatie ca se pot prelucra mai multe supraf simultan pe o MU de rabotat longitudinal la care misc rectilinie alternativa I ce asigura viteza de aschiere si este realizata de masa masinii impreuna cu semifabr. In acest caz si procedeul de rabotat devine mai productiv desi exista cursa de gol pt retragere, MU are posibilitatea sa prinda mai multe SA pe suporti fixati pe cele 2 coloane laterale respectiv pe traversa orizontala de la partea superioara. Se obs ca in aceasta operatie se prelucreaza supraf plane orizontale si verticale.

In operatia II (schema 2) se prelucreaza supraf plane inclinate de la ghidajele superioare. Primele 3 cutite prelucreaza cu materializarea muchiei avand un avans vertical II. Pt ghidajele cu supraf mai mare prelucr se realizeaza cinematic ca in cazul cutitului 4.

In ambele scheme se lucreaza cu urmatoarele regimuri de aschiere:

- rabotare de degrosare: t=5..10 mm, s=0,8..1,2 mm/cd, v=15..20 m/min

- rabotare de finisare: t=2..3 mm, s=0,2..0,6 mm/cd, v=25..30 m/min

La rabotare in general se prelucreaza in majoritatea cazurilor cu hotel rapid pt ca la impactul dintre scula si piesa exista un soc datorita careia carbura metalica s-ar sparge, de aceea numai la prelucrarea de finisare a Bt din fonta se fol carburi K20 sau K30, la care v=40..45 m/min.

Prelucrarea prin frezare a supraf ghidajelor

Frezarea fiind un procedeu mai productiv pt ca se afla in aschie mai multi dinti aschietori simultan. In fc de vol de fabricatie intalnim mai multe metode de frezare.

A. Metoda de frezare cu freze standardizate intr-o singura asezare a Bt, operatie cu mai multe freze:

Se observa ca la aceasta metoda prelucr se face intr-o singura asezare a Bt intr-o operatie cu 4 faze de prelucrare. Toate prelucrarile se fac pe o masina de frezat longitudinal de tip portal cu 2 coloane si 4 carucioare, 2 carucioare pe cele 2 coloane sau montanti si 2 carucioare pe traversa orizontala. Posibilitatea de inclinare a sculelor exista doar la cele de pe traversa orizontala. Se obs ca s-au folosit freze cilindro-frontale standardizate de diferite diam.

In schema 1 se executa prima faza activa in care se realizeaza mai multe spraf simultan la o sg trecere a sculelor folosind 4 freze cilindro-frontale. Cu 2 axe orizontale si 2 cu axe verticale conform schemei.

In faza a2a (schema 2) se prelucreaza simultan tot cu 4 freze cilindro-frontale la alte suprafete confor schemei, 2 freze cu axe orizontale fixate pe carucioare le de la cei 2 montanti laterali si 2 cu axe inclinate montate pe carucioarele de pe traversa orizontala.

In faza 3: 3 freze cilindro-frontale, 1 cu axa orizontala, una cu axa verticala si una cu axa inclinata, ultimele 2 fiind prinse pe cele 2 carucioare de pe traversa masinii.

In faza 4 prelucr simultana a 2 supraf neprelucrate anterior, cu 2 freze cilindro-frontale, ambele fixate pe carucioarele de pe traversa masinii.

Se observa ca prin aceasta metoda exista avantajul unei singure asezari a Bt pe masa MU dar exista si dezavantajul ca dupa fiecare faza de prelucrare tb sa schimbam anumite scule si sa reglam toate SA, pt prelucrarea celor n supraf. Acest lucru conduce la timpi auxiliari f mari, de aceea procedeul se aplica mai mult la serii mici de fabricatie.

B. Metoda de frezare a ghidajelor in 4 operatii, fiecare operatie avand o sg faza. Toate cele 4 scheme prezentate se utilizeaza si la aceasta metoda cu deosebirea ca o sg operatie cu 4 faze de la metoda A s- transformat in 4 operatii fiecare avand o sg faza.

Avantaj: in cadrul unei operatii se regleaza o sg data cele n scule de frezat cu care se prelucreaza tot lotul de semifabr, pastrandu-se acelasi reglaj al sculelor. Timpii auxiliari mult mai mici ca la metoda A, si deacea se recomanda la productia de serie mijlocie si serii mari. Dezavantajul: toate prelucrarile se fac din 4 asezari in 4 operatii, deci la un timp de pregatire - incheiere mai mare. Este mult mai economic la S mijlocie si S mari.

C. Metoda frezarii cu joc de freze speciale pe acelasi arbore orizontal

Se observa ca jocul de freze u axa orizontala contine 4 freze cu 2 taisuri (pe partea periferica si o parte frontala), 2 freze cu 3 taisuri ( pe partea periferica si 2 frontale), 4 freze unghiulare; 2 freze disc cu 1 tais (partea periferica) si 2 freze disc fierastrau. Dezavantaje: 1). consum mare de timp la reglarea tuturor frezelor deoarece difernta intre diam frezelor uneori este bine determinata. 2). Daca o sg freza este din hotel rapid si celelalte sunt armate cu carburi metalice atunci regimul de aschiere se alege ca pt freza din hotel rapid deoarece toate frezele din jocul respectiv au aceeasi turatie. 3). Daca accidental se sparge un dinte sau 2 dinti la una din freze tb sa se reascuta aproape toate frezele pt a se pastra diferenta dintre diametre.

Avantaj: la o sg trecere se observa ca toate suprafetele sunt prelucrate simultan de aceea procedeul se recomanda numai la productii de S mare in care profilul ghidajelor sa fie mai simplu ca sa avem mai putine freze.

CURS 7

Frezarea ghidajelor

Frezarea combinata a ghidajelor

Metoda de frezare combinata intruneste toate avantajele de la celelalte metode de frezare si partial dezavantajele.

Avantaje: Principalul avantaj este ca la o singura trecere sunt prelucrate majoritatea suprafetelor de ghidare; un alt avantaj este ca majoritatea frezelor sunt standardizate si cateva special Prima .o freza disc numai pe suprafata cilindrica,numai ca diametrul acesteia trebuie construit incat sa se realizeze adancimea canalului.

Cealalta freza speciala,este speciala fata de unghiul de ghidare al ghidajului.

Dezavantajul principal consta in faptul ca trebuie sa lucram pe masini de frezat special,in mai multe capete de frezat simultan,ceea ce conduce la puteri mari de antrenare a sculelor.Acest procedeu este recomandat la productie de SM si M la batiuri cu ghidaje de configuratie mai simpla(pt a nu dezvolta puteri asa de mari)

Rectificarea ghidajelor

Se observa in schema ca rectificarile se fac numai la suprafetele active ale ghidajelor,care formeaza si ajustaje mai ales la asamblarea cu caruciorul si papusa mobila

Regimul de aschiere:

La degrosare : ![]()

![]()

![]()

La finisare : ![]()

![]()

![]()

Tehmologii de prelucrare a suprafetelor sferice

Strunjirea suprafetelor sferice prin metoda materializarii muchiei sculei aschietoare

In punctul A viteza=0 si rugozitatea in jurul lui A este mai mare,iar in B viteza este maxima.In jurul lui B rugozitatea este mai mica.

![]()

![]()

![]()

La aceasta strunjire se procedeaza mai intai la o strunjire grosolana cu un cutit drept standardizat pt a lasa un Ap mai mic,in vederea finisarii cu un cutit profilat.

In acest sens cutitul trebuie sa fie ascutit cu o raza egala cu raza sferei.Orice eroare de ascutire a profilului sau orice uzura neuniforma,se transpune ca eroare de forma pe piesa,daca precizia de forma nu este suficient de mare,procedeul fiind recomandat la productii de Smijlociu si SM,unde nu se cere o precizie de forma deosebita ca la articulatiile sferice unde precizia trebuie sa fie mult mai mare.

Se foloseste la bilele de la diverse manete de la MU,unde dupa prelucrarea de strunjire se finiseaza cu banda abraziva in vederea obtinerii unui aspect placut.

Strunjirea prin rularea unui cutit rotativ

Ca si la metoda anterioara,miscarea principala de rotatie o are piesa,care asigura si viteza de aschiere,iar miscarea de rulare o are cutitul disc.Miscarea de rulare are 2 componente: o translatie si o rotatie (II si III).

Miscarea III este realizata de caruciorul strungului.Peste miscarea III se suprapune miscarea de rotatie lenta II.

Procedeul se apropie de metoda cinematica deoarece contactul dintre SA si piesa se face in jurul uni punct.Din acest motiv,precizia de generare poate fi mai buna decat prima metoda,dar s-a raspandit foarte putin datorita executiei mai complicate a sculei.

Strunjirea cu dispozitiv de strunjit cinematic

(pt ca se genereaza punct cu punct)

Piesa semifabricat

Cutit de strunjit

Suport pt cutit

Suport cu ghidaje la partea superioara care are posibilitatea reglarii

Sania

Roata melcata

Surub melc

II - miscare de rotatie produsa de melc - roata melcata(miscare de angrenare)

Strunjirea programata prin sablon

![]()

![]()

![]()

Piesa semifabricat

Cutit de strunjit

Port cutit

ST

Caruciorul sau SL

Ghidajele batiului

Sablonul care trebuie raza egala cu raza sferei de prelucrat

Rola de urmarire

I - asigura viteza de aschiere

![]()

![]()

![]() CM - carb. Metalice

CM - carb. Metalice

II - avansul longitudinal asigurat de cinematica masinii prin carucior

III - avans transversal care se suprapune pe II prin urmarirea sablonului

In acest caz se descarca ST de surubul transversal,pt ca miscarea III sa fie obligata de sablonul construit

sl=ct - pt ca ![]()

pt![]() (pct B)

(pct B)![]()

![]()

![]()

Din acest motiv piesa nu se poate prelucra cu un cutit normal ca in schema prezentata anterior.

Daca dorim sfera completa atunci se construieste un cu tit cu placuta rotunda.

Concluzie: Ultimele 2 metode de strunjire asigura o precizie de forma mai buna decat primele metode,deoarece generarea suprafetei sferice se face cinematic.

Frezarea suprafetelor sferice

Este un procedeu productiv deoarece se afla in contact cu mai multi dinti ai frezei(simultan)

![]()

Df - diametrul frezei

R - raza piesei(pe care vrem s-o obtinem)

![]()

![]()

Frezarea suprafetelor sferice interioare

![]()

![]()

![]()

In fig.1 se genereaza o suprafata interioara

In fig.2 se genereaza o su[rafata partiala dintr-o semisfera;intalnim mult mai des in constructia de masini,astfel de piese,mai ales la articulatii sferice ca piesele cuprinzatoare.

Rectificarea suprafetelor sferice exterioare

![]()

![]()

Ca si la frezare se observa ca miscarea principala de rotatie I,care asigura si viteza de aschiere o are SA

Miscarea de rotatie II mai lenta o are piesa

Rectificarea suprafetei sferice interioare

![]()

Atat miscarea cat si regimurile de aschiere se aleg ca la rectificarea anterioara.

Netezirea prin lepuire a suprafetelor sferice

c)

Lepuirea este operatia de netezire care se realizeaza in prezenta unei paste de lepuit,introdusa intr scula de lepui si piesa.Scula de lepuit terbuie sa aiba profilul contrapiesei(negativ).In a) si b) s-au prezentat 2 variante de scule de lepuit pt suprafete sferice exterioare ale pieselor.Canalele inelare executate la a) cu rol de a retine mai mult timp pasta de lepuit.In toate cazurile scula de lepuit are o miscare oscilatorie in ambele sensuri conform schemelor.

b) se folosesc numai la sfere de raze mari si foarte mari

In schemele c),d) si e) se prezinta 3 variante de scule de lepuit pt suprafete sferice interioare.

In c) canalele sunt meridiane

In d) .. In acelasi scop,pt retinerea patei abrazive

Tehnologic se realizeaza mai usor

e) se fol numai la suprafete sferice interioare de raze mari si foarte mari: 1. Scula de lepuit; 2. Piesa

Copyright © 2026 - Toate drepturile rezervate