| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

SUPRAALIMENTAREA MOTOARELOR NAVALE.

NECESITATEA SUPRAALIMENTARII CU AER

Puterea unui anumit motor este cu atat mai mare, cu cat lucrul mecanic realizat intr-un ciclu este mai mare si cu cat ciclul motor s-a efectuat intr-un interval de timp mai scurt. Dar lucrul mecanic realizat intr-un ciclu se obtine prin arderea unei anumite cantitati de combustibil, care necesita o anumita cantitate de aer. Prin urmare, puterea unui anumit motor va creste cu cresterea cantitatii de combustibil ars intr-un ciclu, ceea ce necesita cresterea masei de aer existenta in cilindri la sfarsitul procesului de umplere.

Sporirea masei de aer in decursul umplerii cilindrului prin cresterea densitatii ra in scopul cresterii puterii motorului se numeste supraalimentare.

Marirea puterii m.a.i. poate fi obtinuta si prin cresterea dimensiunilor cilindrilor (cursa si alezajul) si a numarului acestora, precum si prin cresterea turatiei. Dimensiunile cilindrilor la motoarele navale au ajuns la valori maxime (D>1 000mm si S/D>2,5), care probabil ca nu mai pot fi dezvoltate in viitor datorita fortelor de inertie ridicate. Numarul de cilindri a ajuns, de asemenea, la valori maximale datorita vibratiilor torsionale si de incovoiere ale liniilor de arbori: 12 la motoarele in linie, 18 la motoarele in V si 112 cilindri la motoarele in X sau in stea (M505). Si in ceea ce priveste turatia, cresterea acesteia implica reducerea dimensiunilor constructive pentru limitarea fortelor de inertie create. Ca urmare, cel mai extins si mai eficace procedeu de marire a puterii este cresterea masei de aer prin supraalimentare.

SISTEME DE SUPRAALIMENTARE CU AER

Sistemele de supraalimentare ale motoarelor navale se clasifica dupa doua criterii: 1) presiunea aerului si 2) modul de actionare a agregatului de supraalimentare. Dupa primul criteriu, se disting urmatoarele sisteme de supraalimentare:

|

p0[bar] |

DPe[%] |

||

|

a) |

cu presiune redusa 1,2.1,5 bar | ||

|

b) |

cu presiune medie 1,5.2,0 bar | ||

|

c) |

cu presiune ridicata 2,0.3,5 bar | ||

|

d) |

cu presiune foarte mare ps>3,5 bar |

> |

|

Dupa modul de actionare a suflantei sunt cunoscute urmatoarele tipuri:

|

a) |

cu actionare mecanica |

(fig.1.a); | |

|

b) |

cu actionare electrica |

(fig.1.b); | |

|

c) |

cu actionare cu turbina cu gaze |

(fig.1.c); | |

|

d) |

cu actionare mixta |

(fig.1.d). |

Antrenarea mecanica asigura o supraalimentare joasa, presiunea de supraalimentare fiind limitata la 1,5.1,6 bar. La presiuni mai mari, puterea consumata pentru antrenarea agregatului de supraalimentare devine extrem de mare ceea ce reduce economicitatea motorului. Acest sistem asigura concordanta dintre debitul de aer si turatie, fara a sesiza si variatiile de sarcina. Aceste dezavantaje sunt inlaturate partial prin utilizarea unui sistem de ambreiaj centrifugal care permite cuplarea suflantei numai la regimuri de sarcina si de turatie ridicate.

In cazul actionarii electrice, suflanta trimite in cilindru o cantitate constanta de aer, fara a o pune in corelatie cu turatia sau cu sarcina motorului. De aceea utilizarea acestui sistem este limitata la:

motoarele cu regimuri de sarcina si de turatie constanta;

functionarea in regimurile reduse de sarcina si turatie ale motoarelor supraalimentate cu turbosuflante;

functionarea in caz de avarie a sistemului propriu-zis de supraalimentare.

Suflanta actionata de o turbina cu gaze reprezinta solutia cea mai des intalnita, datorita consumului relativ redus de putere si a autoreglarii la orice regim de sarcina sau de turatie. Suflanta este montata pe acelasi arbore cu rotorul turbinei cu gaze, ansamblul fiind denumit turbosuflanta. Turbina valorifica o parte din energia gazelor arse evacuate din motor, astfel ca pentru actionarea suflantei nu este consumata putere de la motor. Pentru a se mari eficienta supraalimentarii este necesara racirea aerului intre suflanta si motor. Deasemenea , deschiderea supapei de evacuare se face cu un avans marit, pentru a se crea posibilitatea unei destinderi mai mari a gazelor de evacuare in paletele turbinei. O alta masura de crestere a eficientei supraalimentarii o reprezinta impartirea galeriei de evacuare in ramificatii separate, pentru o mai buna folosire a energiei cinetice a gazelor de evacuare. Sistemul asigura supraalimentare medie, ceea ce creeaza eforturi marite in mecanismul biela-manivela si presiuni relativ sporite in cuzinetii bielelor si ai arborelui cotit. De aceea, la proiectarea si realizarea acestor organe se impun solutii constructive si tehnologice corespunzatoare.

Supraalimentarea de presiune mare si foarte mare se realizeaza prin comprimarea aerului in doua trepte si racirea lui intermediara. Prima treapta de comprimare se realizeaza cu o turbosuflanta, iar a doua treapta poate fi realizata cu o pompa de aer cu piston, antrenata de motor (sistem utilizat la MAC in doi timpi). A doua treapta de comprimare poate fi asigurata tot cu o turbosuflanta sau cu o suflanta antrenata mecanic (la motoarele in patru timpi). In cazul supraalimentarii de presiune foarte mare, este necesara racirea aerului dupa fiecare treapta de comprimare. La motoarele cu supraalimentare de presiune mare si foarte mare, organele mecanismului motor trebuie dimensionate corespunzator, pentru a rezista solicitarilor ridicate la care sunt supuse.

PARTICULARITATI ALE SUPRAALIMENTARII MOTOARELOR IN DOI TIMPI

Particularitatile functionale si constructive ale motoarelor in doi timpi, determinate de lipsa curselor de pompaj ale motoarelor in patru timpi, la supraalimentarea cu turbosuflanta conduc la:

a) pornirea dificila si functionarea instabila a motorului la turatii reduse;

b) consum mare de aer de baleiaj;

c) reducerea temperaturii gazelor arse datorita amestecarii lor cu aerul de baleiaj;

d) inrautatirea baleiajului la cresterea presiunii la evacuare.

Pentru inlaturarea acestor neajunsuri sunt utilizate urmatoarele scheme de supraalimentare:

a) Completarea instalatiei de supraalimentare cu turbosuflanta cu o electrosuflanta care sa asigure baleiajul si umplerea cilindrilor la pornire si sa completeze debitul de aer al turbosuflantei la regimurile de functionare cu turatie redusa ale motorului (fig. 2.a);

b) Instalatie de supraalimentare in paralel (fig. 2.b) la care aerul este debitat intr-un colector comun, atat de suflanta, cat si de pompa de aer. La acest sistem debitul incomplet al suflantei este completat de de debitul pompei de aer actionata de motor. In acest scop, se pune problema stabilirii dimensiunilor optime ale pompei de aer, care sa asigure debitul de aer necesar.

c) Instalatii de supraalimentare in

succesiune (serie) (fig. 2.c). In acest caz, suflanta actionata de

turbina cu gaze introduce aerul comprimat in aspiratia pompei de aer

actionata de motor. Sistemul permite realizarea unor presiuni mari

ale aerului de supraalimentare, o umplere buna a

cilindrilor si, prin aceasta,

asigurarea unei supleti mari a motorului la trecerea de la un regim de

functionare la altul.

d) Instalatia de supraalimentare mixta (fig. 2.d) care consta in supraalimentarea unor cilindri dupa schema paralel si a celorlalti dupa schema serie. Sistemul asigura imbinarea avantajelor oferite de cele doua sisteme.

e) Instalatia de supraalimentare cu doua trepte de comprimare (fig. 2.e) poate fi realizata la prima treapta cu turbina cu impuls, iar a doua treapta cu o turbina de presiune constanta. Comprimarea se face in succesiune, iar aerul este racit dupa fiecare treapta de comprimare. Sistemul este aplicat la motoarele cu presiuni efective mari (pe 20.25 bar).

PARTICULARITATILE UMPLERII LA MOTOARELE IN 4 TIMPI SUPRAALIMENTATE

Analizand diagrama indicata de pompaj a unui motor in patru timpi supraalimentat (fig. 3) se observa ca datorita pierderilor gazodinamice presiunea in cilindri, atat in decursul cat si la sfarsitul umplerii pa este mai mica decat presiunea aerului de supraalimentare ps.

Pentru ca aerul sa patrunda in

cilindrul motorului trebuie ca presiunea din colectorul de umplere sa fie

mai mare decat presiunea gazelor din cilindri. Realizarea acestei conditii

impune ca, la motoarele supraalimentate, avansul la deschiderea supapelor de

evacuare sa fie marit. Prin aceasta masura se

imbunatateste evacuarea gazelor, inclusiv functionarea

turbinei cu gaze, care va dispune de o cantitate sporita de energie, ceea

ce va avea ca efect cresterea sensibila a presiunii de

supraalimentare. Momentul inchiderii supapelor de evacuare trebuie corelat cu

momentul deschiderii supapelor de admisie, tinand seama de necesitatea

realizarii unui baleiaj corespunzator, prin care sa se asigure

evacuarea fortata a gazelor arse si racirea peretilor

cilindrilor, a capului pistonului, a chiulasei si supapelor de evacuare;

cerinta impusa de solicitarile termice mai ridicate ale

acestor organe. La MAC in patru timpi supraalimentate suprapunerea deschiderii

supapelor se afla intre limitele 90.1500 RAC, comparativ cu

40.600 RAC, cat se folosesc la MAC cu admisie naturala (fig. 4)

Pentru ca aerul sa patrunda in

cilindrul motorului trebuie ca presiunea din colectorul de umplere sa fie

mai mare decat presiunea gazelor din cilindri. Realizarea acestei conditii

impune ca, la motoarele supraalimentate, avansul la deschiderea supapelor de

evacuare sa fie marit. Prin aceasta masura se

imbunatateste evacuarea gazelor, inclusiv functionarea

turbinei cu gaze, care va dispune de o cantitate sporita de energie, ceea

ce va avea ca efect cresterea sensibila a presiunii de

supraalimentare. Momentul inchiderii supapelor de evacuare trebuie corelat cu

momentul deschiderii supapelor de admisie, tinand seama de necesitatea

realizarii unui baleiaj corespunzator, prin care sa se asigure

evacuarea fortata a gazelor arse si racirea peretilor

cilindrilor, a capului pistonului, a chiulasei si supapelor de evacuare;

cerinta impusa de solicitarile termice mai ridicate ale

acestor organe. La MAC in patru timpi supraalimentate suprapunerea deschiderii

supapelor se afla intre limitele 90.1500 RAC, comparativ cu

40.600 RAC, cat se folosesc la MAC cu admisie naturala (fig. 4)

Pentru a folosi cat mai rational fenomenul de umplere inertiala, intarzierea la inchidere a supapelor de admisie trebuie sa fie mai mare fata de intarzierea la inchidere a supapelor de admisie la MAC cu admisie naturala.

CONSTRUCTIA AGREGATULUI DE SUPRAALIMENTARE

In constructia agregatului de supraalimentare se utilizeaza doua tipuri de suflante: de dislocare sau cu palete.

Suflantele de dislocare pot fi:

a) cu piston;

b) cu placi rotitoare;

c) cu rotoare profilate (tip Roots);

d) elicoidale (cu surub);

iar cele cu palete:

a) centrifugale;

b) axiale;

c) axial-centrifuge.

Cea mai mare raspandire o au suflantele centrifugale caracterizate prin dimensiuni reduse si randament ridicat. Valorile reduse ale dimensiunilor se datoreaza turatiilor mari de functionare (20.000.100.000 rot/min).

Din punct de vedere constructiv, turbinele cu gaze utilizate in agregatele de supraalimentare pot fi axiale sau radiale, cea mai larga utilizare avand-o cele axiale, caracterizate prin randament ridicat la gabarite si greutati reduse.

Dupa modul cum este folosita energia continuta de gazele de evacuare se disting:

a) turbina de presiune constanta;

b) turbina de presiune variabila (numita si turbina cu impuls).

La turbina de presiune constanta, evacuarea gazelor este dirijata intr-un colector comun pentru toti cilindrii, al carui volum este suficient de mare in raport cu volumul unui cilindru. La turbina cu impuls sistemul de evacuare se imparte in mai multe colectoare separate, care au un volum redus. Fiecare din aceste colectoare se cupleaza cu un grup de doi, trei sau patru cilindri. In cazul supraalimentarii inalte si foarte inalte, se utilizeaza sistemul combinat cu prima turbina cu impuls si cea de a doua de presiune constanta.

Dupa modul de rezemare a arborelui

turbosuflantei se deosebesc urmatoarele solutii:

Dupa modul de rezemare a arborelui

turbosuflantei se deosebesc urmatoarele solutii:

a) arbore rezemat la extremitati (fig. 5.a). Solutia permite montarea simpla, vizitarea lagarelor, protejarea lagarelor de temperatura inalta a gazelor de evacuare si simplificarea sistemului de etansare, dar mareste lungimea agregatului;

b) arbore cu rotoarele in consola la extremitati (fig.5.b). Rezulta reducerea lungimii, dar lagarele nu pot fi vizitate si sistemul trebuie protejat la incalzire;

c) solutia combinata (fig.5.c), care protejeaza lagarul turbinei cu gaze impotriva incalzirii si asigura pierderi minime la intrarea aerului in compresor;

d) arbore cu rotoarele in consola la o singura extremitate (fig.5.d). Asigura compactitate si rigiditate ridicata, dar determina incalzirea aerului in suflanta.

Ca lagar de reazem se utilizeaza atat lagare de alunecare, cat si lagare de rostogolire.

MASURI CONSTRUCTIVE APLICATE LA M.A.I. SUPRAALIMENTATE

Pentru a mari sectiunea de trecere a

canalelor de evacuare si admisie, la motoarele in patru timpi

supraalimentate se prevad, la fiecare cilindru cate doua supape de

admisie si doua supape de evacuare. Pentru a mari coeficientul

de umplere se intervine asupra profilului camelor de actionare a supapelor

de distributie, in scopul obtinerii unui timp-sectiune mai mare.

In acest fel, se poate asigura umplerea suplimentara a cilindrului, pe

baza inertiei coloanei de aer, realizandu-se o suprapresiune de 0,1 . 0,2

bar (fig.6).

Pentru a mari sectiunea de trecere a

canalelor de evacuare si admisie, la motoarele in patru timpi

supraalimentate se prevad, la fiecare cilindru cate doua supape de

admisie si doua supape de evacuare. Pentru a mari coeficientul

de umplere se intervine asupra profilului camelor de actionare a supapelor

de distributie, in scopul obtinerii unui timp-sectiune mai mare.

In acest fel, se poate asigura umplerea suplimentara a cilindrului, pe

baza inertiei coloanei de aer, realizandu-se o suprapresiune de 0,1 . 0,2

bar (fig.6).

Lungimea colectorului de evacuare trebuie stabilita din conditia ca undele de presiune care se formeaza in acest colector sa favorizeze umplerea cilindrului.

Colectorul de evacuare trebuie astfel

construit incat variatiile de presiune care apar in cilindru si in

acest colector sa influenteze favorabil procesul de baleiaj. Pentru a

inlatura suprapunerea in timp a perioadelor de baleiaj, uneori este

necesar sa se foloseasca mai multe colectoare de evacuare. Daca aciclu este unghiul de rotatie al arborelui cotit

aferent unui ciclu motor; i -

numarul de cilindri si asp unghiul de rotatie corespunzator suprapunerii deschiderii

supapelor, decalajul intre procesele care se realizeaza succesiv in doi

cilindri trebuie sa fie:

asp aciclu/i

Daca ic este numarul de cilindri care in decursul duratei aciclu evacuate in fiecare colector si nc - numarul de colectoare ale motorului, atunci:

asp aciclu/ic nc

Admitand, in functie de tipul

motorului, marimea asp si numarul de cilindri ic , se obtine

numarul d colectoare nc

. Gruparea pe colectoare a cilindrilor depinde de numarul de cilindri

si de ordinea de aprindere. In figura 7 este prezentata gruparea

cilindrilor pe colectoare de evacuare.

Admitand, in functie de tipul

motorului, marimea asp si numarul de cilindri ic , se obtine

numarul d colectoare nc

. Gruparea pe colectoare a cilindrilor depinde de numarul de cilindri

si de ordinea de aprindere. In figura 7 este prezentata gruparea

cilindrilor pe colectoare de evacuare.

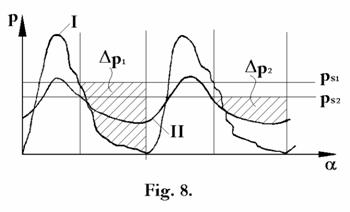

Un alt factor de influentare a baleiajului si umplerii cilindrului il constituie raportul dintre volumul colectorului de evacuare si volumul unui cilindru (Vcol/Vs). S-a constatat ca prin reducerea acestui raport, impulsurile de presiune in colectorul de evacuare cresc (curba I din fig.8), ceea ce conduce la cresterea presiunii aerului ps si la marirea diferentei de presiune ΔpI, cu efecte favorabile asupra procesului de baleiaj. Daca acest raport creste, impulsurile de presiune se reduc; de asemenea, se reduce si diferenta de presiune ΔpII<ΔpI.

PARAMETRII CICLULUI DE FUNCTIONARE AL MOTOARELOR SUPRAALIMENTATE

Deoarece presiunea de supraalimentare ps se afla intr-o dependenta complexa de mai multi factori ai ciclului de functionare, stabilirea marimii ei pentru diferite tipuri de motoare prevazute cu diverse scheme de supraalimentare este dificila. Pentru calculele aproximative aceasta presiune poate fi obtinuta din expresia consumului specific efectiv de combustibil:

ps = RαLTs pe ce / 3 600 λv [pa]

Pe baza datelor experimentale, s-a stabilit ca intre ps si pe exista o legatura de forma:

ps = C pe

in care C = 6,85 . 8,33 pentru M.A.C. in patru timpi si C = 4,55 . 5,55 pentru M.A.C. in doi timpi. Marimile mai reduse ale acestui raport la motoarele in doi timpi se explica prin consumul specific de aer de baleiaj mai mare ( ba = 9,5 . 11 kg/kwh fata de 5,4 . 8,1 kg/kwh cat este necesar la motoarele in patru timpi).

Una din conditiile de baza menita sa asigure cresterea eficientei supraalimentarii o constituie necesitatea reducerii temperaturii aerului.

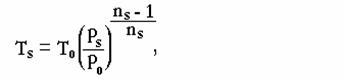

Conform relatiei:

Conform relatiei:

Temperatura Ts la iesirea din suflanta depinde de temperatura

mediului ambiant T0 , de raportul

presiunilor (ps /po ) si de

exponentul politropic ns . In figura

9 este prezentata variatia

temperaturii si a densitatii aerului de supraalimentare, functie

de ps, pentru diferite marimi

ale exponentului politropic ns. Se

remarca faptul ca, pentru

orice valori ns , creste presiunea ps determinand in primul rand cresterea temperaturii si mai putin a densitatii.

Racitorul de aer este apreciat dupa:

efectul de racire produs;

reducerea presiunii aerului datorita rezistentelor gazodinamice proprii.

Prin efect de racire se intelege raportul:

Erac = Ts - Ts'/Ts - T0 = 0,6 . 0,9

unde Ts si Ts' reprezinta temperatura aerului la intrarea si respectiv, iesirea din racitor.

Reducerea presiunii aerului la trecerea prin racitor este apreciata prin raportul dintre presiunea la iesirea si respectiv la intrarea in racitor:

δrac = ps'/ps

Deci, in functie de δrac, rezistenta gazodinamica la trecerea aerului va fi: Δprac = ps - ps' = (1 - δrac)ps. In cazul racitoarelor motoarelor navale, in conditii normale de exploatare, Δprac = (0,006 . 0,015)bar.

Pentru a evita cresterea excesiva a

presiunii de ardere pz , la

motoarele supraalimentate raportul de compresie se limiteaza la ε = 11 . 12. De asemenea rapotul

de crestere a presiunii e limitat la λp

≤ 1,34 . 1,54. Cu toate aceste reduceri, presiunea maxima de

ardere atinge valori ridicate (110 . 130 bar). S-a constatat ca o

functionare corespunzatoare a motorului, cu o economicitate

maxima, se realizeaza pentru rapoarte: pz/ps

= 40 . 50.

Pentru a evita cresterea excesiva a

presiunii de ardere pz , la

motoarele supraalimentate raportul de compresie se limiteaza la ε = 11 . 12. De asemenea rapotul

de crestere a presiunii e limitat la λp

≤ 1,34 . 1,54. Cu toate aceste reduceri, presiunea maxima de

ardere atinge valori ridicate (110 . 130 bar). S-a constatat ca o

functionare corespunzatoare a motorului, cu o economicitate

maxima, se realizeaza pentru rapoarte: pz/ps

= 40 . 50.

In figura 10 este prezentat domeniul de variatie a presiunii pz in functie de ps.

Experimental s-a constatat ca odata cu cresterea puterii specifice a motorului prin supraalimentare, cresc si pierderile mecanice. Astfel, la motoarele in doi timpi, prin cresterea pe de la 8 la 12 bar, presiunea medie a pierderiloe mecanice a crescut de la cca 0,9 la cca 1,4 bar. La motoarele in patru timpi, la cresterea pe de la 15 la 22 bar, presiunea medie a pierderilor mecanice s-a marit de la 1,9 la 2,2 bar.

Raportul dintre ps si pev (presiunea gazelor din colectorul de evacuare) caracterizeaza perfect procesul de schimb de gaze la motoarele supraalimentate. Conform datelor experimentale ps/pev = 1,15 . 1,5 la motoarele lente si semirapide si ps/pev = 1,35 . 1,5 la motoarele rapide.

Copyright © 2025 - Toate drepturile rezervate