| Aeronautica | Comunicatii | Constructii | Electronica | Navigatie | Pompieri |

| Tehnica mecanica |

CUPRINS:

I. Protectia muncii ;

II. Drept comercial ;

III. Elemente de proiectare asistata ;

IV. Proiectarea dispozitivelor ;

V. Fiabilitate ;

VI. Tratamente termice

Pregatirea generala in domeniul securitatii si sanatatii in munca se realizeaza la nivelul unitatii prin instruirea lucratorilor, in timpul programului de lucru, la cabinetul de protectie a muncii sau la locul de munca.

Durata instruirii introductiv generala este de 8 ore. El se face de catre lucratorul cu activitatile de prevenire si protectie. In a doua zi se completeaza fisa de instructaj, se evalueaza cunostintele prin testare, se corecteaza testul, se comunica rezultatul si se semneaza fisele de instructaj. Nu vor fi angajati cei care au obtinut la test note sub 7.

Nici o persoana nu va fi admisa la lucru fara fisa individuala de instruire si fara efectuarea instruirii introductiv-generala.

Durata instruiri la locul de munca este de 8 ore. El se face de catre conducatorul direct al locului de munca respectiv, intregului personal din subordine in grupe de maxim 20 de persoane prezentandu-se un material scris.

Executantul nu este absolvit de obligatia de a verifica , la randul sau, daca celelalte elemente ale sistemului de munca cu care intra direct sau indirect in relatie corespund cerintelor de securitate.

Intervalul dintre doua instruiri periodice este de 5 luni. Pentru personalul tehnico-administrativ este de 11 luni. Durata instruirii periodice este de 8 ore si se face de catre conducatorului de munca respectiv. Persoana care va face instruirea va completa cunostintele insusite de persoanele instruite prin studiul unui material pus la dispozitie, cu demonstratii practice privind lucrul la diferite locuri de munca si utilizarea echipamentului individual de protectie.

Salariatii sunt obligati sa cunoasca si sa aplice legislatia muncii si a securitati si sanatatii in munca si sa comunice de indata , conducerii unitatii sau conducatorului locului de munca orice eveniment produs.

Reglementarile legale in vigoare prevad expres indatorirea lucratorului de a controla , inainte de inceperea activitatii daca instalatiile , utilajele, uneltele, etc. sunt intr-o stare adecvata , astfel incat sa nu existe posibilitatea aparitiei riscurilor de accidentare si a imbolnavirilor profesionale.

Echipamentul individual de protectie a muncii si de lucru se achizitioneaza conform prevederilor legale (insotite de certificatul de securitate, declaratia de conformitate si avizul MMPS pentru produsele livrate) de catre serviciul comercial al unitatii conform listei avizate de compartimentul protectia muncii.

Fisele de instruire individuala si cele de instruire colective pentru personalul plecat din unitate vor fi predate serviciului de prevenire si protectie pentru a fi pastrate , conform instructiunilor arhivistice, inca 2 ani.

Pentru reducerea formalismului excesiv ce caracteriza procedura constituirii societatilor comerciale conform Legii nr. 31/1990 (ce includea redactarea si autentificarea actului constitutiv,autorizarea judecatoreasca incluzand sau nu avizul consultativ al Camerei de Comert si Industrie,inmatricularea la Registrul Comertului, publicarea in Monitorul Oficial si inregistrarea la administratia financiara) prin modificarea adusa de Legea nr. 99/1999 privind accelerarea reformei economice

procedura constituirii s-a simplificat, comasandu-se etapele acesteia prin preluarea de catre Oficiul Registrului Comertului a unor atributii, pana atunci aflate in sarcina altor institutii. Prin modificarea adusa de Legea nr. 99/1999, odata cu depunerea cererii de inmatriculare a societatii comerciale la Oficiul Registrului Comertului competent, nu instanta judecatoreasca, ci judecatorul delegat (afiliat Oficiului Registrului Comertului) autorizeaza desfasurarea activitatii, dupa care, pe langa sarcina inmatricularii, tot Oficiul Registrului Comertului este obligat, dar pe cheltuiala societatii comerciale ce solicita inmatricularea, sa obtina atat publicarea in Monitorul Oficial cat si inregistrarea fiscala a societatii comerciale.

Prin Ordonanta de urgenta nr. 76/2001 republicata, privind simplificarea unor formalitati administrative pentru inregistrarea si autorizarea functionarii comerciantilor se instituie o procedura unica de inregistrare si autorizare a functionarii societatilor comerciale (dar si a altor categorii de comercianti).

Simplificarea procedurii rezida din crearea in cadrul Camerelor de Comert si Industrie teritoriale a unor Birouri Unice pentru obtinerea inregistrarii si autorizarii functionarii comerciantilor.

"Unicitatea" procedurii rezida in aceea ca in baza unei cereri de inregistrare se va obtine de la aceeasi institutie, Biroul Unic, certificatul de inregistrare comerciala continand codul unic de inregistrare. Practic, etapele ar putea fi sintetizate astfel:

- depunerea cererii-tip de inregistrare la Biroul Unic (care va fi insotita de o suita de documente ce

dovedesc varsamintele efectuate si dreptul de proprietate asupra bunurilor aportate);

- cererea-tip, odata depusa, declanseaza obligatia Biroului Unic de a:

a) rezerva firma societatii comerciale si efectuarea, in numele societatii comerciale, a

varsamintelor reprezentand aportul in numerar;

b) redacta actul constitutiv (care nu mai este obligatoriu a fi incheiat in forma autentica, fiind admisa si forma de inscris sub semnatura privata, dar cu data certa);

c) redacta si obtine declaratia pe proprie raspundere a fondatorilor, a administratorilor si a cenzorilor ca indeplinesc conditiile prevazute de lege;

d) obtine de la judecatorul delegat incheierea de autorizare a functionarii societatii comerciale;

e) obtine, pe cale electronica, de la Ministerul Finantelor Publice codul unic de inregistrare;

f) obtinerea inregistrarii comerciantului in Registrul Comertului;

g) publica in Monitorul Oficial, in forma simplificata, incheierea judecatorului delegat, precum si a actului constitutiv;

h) obtine toate avizele, autorizatiile si/sau acordurile necesare functionarii, ce se vor alatura certificatului unic de inregistrare, sub forma unei anexe.

Odata cu obtinerea certificatului de inregistrare a societatii comerciale, aceasta dobandeste personalitate juridica.

Negocierea comerciala internationala este un proces

organizat de comunicare intre doi sau mai multi parteneri din tari

diferite, care isi propun adaptarea progresiva a pozitiilor lor in scopul

realizarii unei intelegeri de afaceri reciproc acceptabile, materializata

in contractul extern.

Pregatirea negocierilor comerciale presupune elaborarea unui program de

lucru detaliat care sa cuprinda: stabilirea obiectivelor negocierii;

cunoasterea partenerilor comerciali; documentarea si informarea;

stabilirea strategiilor; elaborarea lucrarilor pregatitoare; analiza

solutiilor posibile; integrarea operatiunii in cadrul general;

studierea perspectivelor.

Echipa de negociatori se stabileste in raport cu obiectivele propuse, in

functie de natura si complexitatea tranzactiei tinand cont de

conditiile generale in care urmeaza sa aiba loc tratativele.

Procesul amplu al negocierii are o serie de etape succesive:

prenegocierea prima discutie sau

comunicare cand ambele parti lasa sa se inteleaga ca sunt interesate

de abordarea unei probleme.

negocierea propriu-zisa are ca punct de plecare declararea oficiala a

interesului partilor de a solutiona in comun o problema, de a realiza

anumite obiective, concretizandu-se in incheierea unei intelegeri , de regula

scrise, care contine prevederile si masurile ce trebuie intreprinse pentru

realizarea obiectivului comun.

postnegocierea incepe in momentul

adoptarii intelegerii si include ansamblul de obiective ce vizeaza

punerea in practica a prevederilor acesteia.

protonegocierea consta in desfasurarea in

paralel cu negocierea a unei activitati sustinute si permanente de armonizare tacita a intereselor, a

punctelor de vedere. Se manifesta prin acte unilaterale ce pot fi luate in

considerare de parteneri ca semnale incurajante, respectiv descurajante.

Proiectarea in inginerie industriala

Pregatirea productiei este realizata in mai multe etape si faze, care se repeta pentru fiecare generatie de produse sau servicii. Principalele etape parcurse sunt :

- cercetarea stiintifica si dezvoltarea ;

- pregatirea productiei de serie a noului produs ;

- lansarea productiei de serie a noului produs.

Cercetarea stiintifica si dezvoltarea implica urmatoarele faze:

- cercetarea fundamentala, care poate fi orientata sau neorientata ;

- aplicativa ;

- cercetarea de dezvoltare.

Pregatirea productiei de serie cuprinde parcurgerea urmatoarelor etape :

- proiectarea productiei de serie ;

- echiparea, utilizarea si optimizarea structurilor de productie ;

- realizarea seriei zero(cap de serie) .

Lansarea productiei de serie:

In cadrul ciclului progresului tehnico stiintific, fazele cercetarii fundamentale si aplicative realizeaza progresul stiintific, iar fazele cercetarii de dezvoltare si etapa de pregatire a productiei de serie realizeaza progresul tehnic, in domeniul de activitate considerat.

Pentru o interprindere productiva un rol esential il are pregatirea tehnica a productiei, care se desfasoara in cadrul cercetarii de dezvoltare si al pregatirii productiei de serie.

In general, a proiecta un sortiment (produs sau serviciu), o tehnologie, o organizare sau programare a productiei pentru sortimentul respectiv, inseamna a concepe pe baza unei teme de proiectare si a elabora o documentatie scrisa si grafica(desene de executie, de subansamble si ansamblu, etc.) .

In cazul conceptiei unui produs complex, se elaboreaza succesiv :

- studiul tehnico-economic (STE): care este elaborat de catre proiectantul general pe baza studiului de marketing.

- tema de proiect (TP): a produsului se elaboreaza de catre proiectantul general, eventual impreuna cu beneficiarul produsului

- proiectul tehnic al produsului (PT): este elaborat de catre proiectantul general pornind de la studiul de marketing si tema de proiect, in scopul stabilirilor solutiilor tehnice.

- caietul de sarcini (CS): este un document elaborat pentru orice produs, iar pentru produsele a caror fabricatie se repeta caietul de sarcini se dezvolta, dupa omologare, in norma tehnica sau in standard se stat (STAS).

Principalele metode care sunt utilizate in proiectare sunt :

- optimizarea proiectarii sistemelor tehnice atat in ce priveste procesele de transformare realizate de catre produse, cat si optimizarea srtucturii sistemelor tehnice, a formelor si dimensiunilor componente ale acestora;

- optimizarea proceselor tehnologice de fabricare si control in ceea ce priveste itinerarul tehnologic si regimurile de lucru;

- optimizarea proiectarii sistemelor de productie, atat a proceselor cat si a structurilor de productie;

- tipizarea structurilor pentru sisteme tehnice, sisteme tehnologice si sistemele de productie;

- extinderea continua a prelucrarii automate a datelor, atat pentru faza de dimensionare, verificare la rezistenta, etape de calcul, cat si pentru faza de elaborarea documentatiei grafice.

In unele cazuri, faza proiectarii se desfasoara automat, reunind elaborarea atat a partilor scrise, cat si a partii grafice dintr-un proiect.

Programele operative de productie se elaboreaza pentru conducerea operativa a productiei diferitelor sortimente necesare asimilarii noului produs, in urma activitatilor de conceptie si a calculelor, a realizarii partii grafice si multiplicarii ei , precum si livrarea catre atelierele productive.

In afara echipamentului fizic , un rol important il prezinta si partea logica respectiv, sistemele de operare si programele de aplicatie. Acestea permit realizarea conexiunilor intre diferitele unitati functionale ale sistemului (sisteme de operare ce actioneaza ca o interfata intre utilizator si sistem) si pun la dispozitia celor care utilizeaza sistemul functiile speciale necesare desfasurarii activitatilor in vederea elaborarii proiectelor (limbaje de programare, programe specializate).

Aplicatiile din aceasta grupare denumita CAD (Computer Aided Design), presupun o putere de calcul ridicata si o capacitate mare de stocare pentru bazele de date cu care se lucreaza. Performantele lor depind in mare masura de echipamentul hardware, de tipul microprocesorului, frecventa ceasului intern si capacitatea memoriei interne.

Cea mai frecventa utilizare a acestora este obtinerea documentatiilor grafice, ceea ce nu solicita toate resursele interne ale pachetului de programe. Diferentele majore intre aplicatiile din familia CAD si cele grafice traditionale sunt urmatoarele :

- posibilitati de dimensionare si cotare automata dupa mai multe standarde ;

- posibilitatea de a conecta la un sistem un numar ridicat de unitati functionale de iesire din categoria imprimantelor si a plotte-elor ;

- control direct si exact al coordonatelor punctelor caracteristice asociate entitatilor utilizate ;

- rezolutie mult sporita, ceea ce ofera posibilitatea de a obtine reprezentari cu o precizie ridicata ;

Fisierele obtinute cu pachetele de programe din familia CAD pot fi salvate in diferite formate compatibile si cu alte categorii de aplicatii.

Din familia pachetelor de programe CADfac parte aplicatii, dintre care enumeram : AutoCAD, CATIA, Solid Edge, ProEngineering, si altele.

Prin dispozitiv - in constructia de masini - se intelege sistemul tehnic care

constituie o unitate din punct de vedere functional, ce vine in contact direct cu piesa de prelucrat sau scula, in vederea orientarii, fixarii, mentinerii sau modificarii acesteia, putand suplini si functii ale masinii sau operatorului.

1. Clasificarea dispozitivelor.

A. Dupa rol si functie

1. Dispozitive pentru alimentare;

2. Dispozitive pentru instalare (orientare si fixare);

3. Dispozitive pentru miscare;

4. Dispozitive de reglare;

5. Dispozitive simple;

7. Dispozitive multiple;

8. Dispozitiv multipozitional.

B. In functie de forma si dimensiunile piesei de prelucrat

Piesele, in functie de forma si dimensiuni, pot fi:

- identice (ca forma si dimensiuni);

- similare (aceeiasi forma, dar dimensiuni diferite);

- diferite (ca forma si dimensiuni).

C. Dupa natura elementelor si mecanismelor de actionare

1. Dispozitive cu actionare manuala;

2. Dispozitive cu actionare mecanica (mecanizata);

3. Dispozitive cu actionare automatizata.

D. In functie de procesul tehnologic

1. Dispozitive pentru prelucrari mecanice prin aschiere ;

2. Dispozitive pentru sudura;

3. Dispozitive pentru asamblare;

4. Dispozitive pentru control;

6. Dispozitive pentru incercari mecanice .

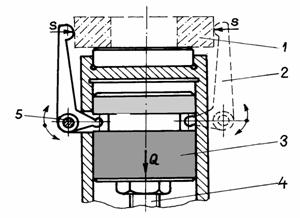

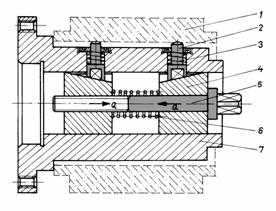

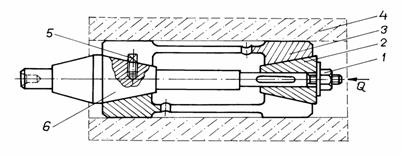

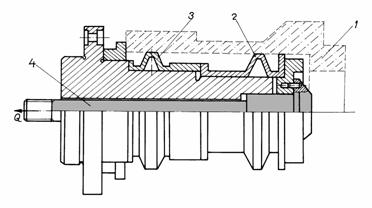

In figura 1, se prezinta principalele elemente componente ale unui dispozitiv

de orientare si fixare a piesei de prelucrat, unde s-a notat: 1 -corpul dispozitivului;2-elementele de orientare (reazeme); 3 - elemente de ghidare ale sculei aschietoare; 4 - elemente de fixare a piesei de prelucrat; 5 - piesa de prelucrat.

Fig. 1

Mecanismele de orientare si fixare cu prisme sunt folosite pentru centrarea

si fixarea pieselor de prelucrat pe suprafete curbe brute sau prelucrate.

Fig. 2

Prisma 1 este mobila si asupra ei actioneaza forta Q, iar placa de presiune 2 se regleaza si se fixeaza cu suruburile 3 si 4. Pentru a se asigura o orientare corecta a pieselor de prelucrat 5 in raport cu axa x-x este necesara ghidarea laterala a prismei mobile 1 si a placii de presiune 2.

In figura 3, se reda constructia unui mecanism de centrare si fixare, cu doua parghii actionate de o cama plana cu profil simetric.Actionand asupra bratul 1, cama plana 2 cu profil simetric dezvolta fortele Q, care, prin intermediul celor doua parghii, realizeaza fixarea piesei de prelucrat 8. Plungerele 6 readuc parghiile 7 in pozitia initiala

Fig. 3

In figura 4, este redara

constructia unui mecanism

autocentrant cu parghii actionat manual sau mecanic printr-un cursor. Prin

tija 4 se actioneaza asupra cursorului 3 cu o

forta Q, care, prin intermediul a trei parghii 2,

dispuse la 120° si articulate prin bolturile 5,

In figura 5, se prezinta constructia unui mecanism autocentrant cu trei parghii actionate prin pana, manual sau mecanizat. Actionand asupra tijei 5, prevazuta cu pene, cu o forta Q, prin intermediul plungerelor 6 si al parghiilor 2 se centreaza si fixeaza piesa de prelucrat 1.

Fig. 5

Mecanisme de orientare si fixare cu pene multiple si plunjere

Constructia unui mecanism de orientare si fixare cu pene actionate manual este prezentata in figura 6. Prin strangerea surubului 1, cele sase plunjere, dispuse la 60° si ghidate lateral in canalele inclinate ale penei se deplaseaza radial sub actiunea penei 6, care coboara, realizand centrarea si fixarea piesei de prelucrat 3.

La desfacerea surubului 1, pana este ridicata, iar plunjerele revin in pozitia initiala sub actiunea arcurilor elicoidale 4, care se destind.

Fig. 6

In figura 7 s-a reprezentat constructia unui mecanism de orientare si fixare cu pene si plunjere montate in consola pe doua randuri, cu actionare manuala.

Actionand asupra surubului 5, penele 4 se apropie simultan si prin intermediul celor sase plunjere 2, dispuse simetric la 120° si pe doua randuri, ce se deplaseaza radial se realizeaza centrarea si fixarea piesei de prelucrat 1. Plunjerele ghideaza lateral in canalele executate in corpul penelor 4. Intre cele doua pene se afla arcul elicoidal 6, care readuce penele in pozitia initiala in momentul desfacerii surubului 5. Arcurile 3 servesc la retragerea plunjerelor cand surubul 1 se desface.

In figura 8, se reda constructia unui mecanism de orientare si fixare cu doua pene multiple si plunjere actionate pneumatic. La patrunderea aerului comprimat in cavitatea A, pistonul 11 prin tija 9 deplaseaza spre dreapta pana 5, care la randul ei deplaseaza radial cele trei plunjere 3. In acelasi timp, cilindrul 12 si pana 8 se deplaseaza spre stanga, deplasand radial si cele trei plunjere 6. Astfel se realizeaza centrarea si fixarea piesei de prelucrat 1. Arcurile 4, 7 si 10 readuc sistemul in pozitia initiala atunci cand aerul comprimat din cavitatea A este dirijat prin distribuitor in atmosfera.

Fig.8

Mecanisme de orientare si fixare cu pene

Aceste mecanisme sunt folosite in constructia dornurilor si mandrinelor,

avand avantajul unor precizii de centrare pana la 0,005 mm.

Constructia unui asemenea dispozitiv este prezentata in figura 9. Bucsa 5 este fixata pe tija 8 cu ajutorul piulitelor 6. Actionand cu o forta Q asupra tijei 8 prin intermediul bucsei 5, penele 3 sunt deplasate axial, realizand centrarea si fixarea piesei de prelucrat 1. Penele sunt ghidate pe corpul 7 si mentinute pe corp prin intermediul inelelor elastice 2. Pana 4 impiedica rotirea bucsei 5.

Fig. 9

In figura 10, se prezinta constructia unei mandrine cu bucsa elastica cu con direct, bilaterala. Bucsa elastica 2 este deformata datorita bucselor conice 3 si 6. Bucsa conica 3 se deplaseaza axial datorita imbinarii cu filet. Pe corpul 4 al mandrinei surubul 5 se opune rotirii bucsei elastice in corpul mandrinei, iar cepul 7 serveste la sprijinirea axiala a piesei.

In figura 11, este redata constructia unei mandrine cu bucse elastice cu con invers si cu sprijin frontal. De la tija tubulara 6, forta exterioara Q este transmisa la falcile bucsei elastice 1 prin intermediul bucsei conice 2, centrata in arborele principal 5 al masinii-unelte. Mansonul 3 sprijina frontal bucsa elastica, iar stiftul filetat 4 transmite momentul de torsiune de la arborele principal la bucsa 2.

Fig. 11

In figura 12, este prezentata constructia unui dorn cu bucsa elastica bilaterala, utilizat la centrarea si fixarea pieselor lungi, tip bucsa, cu pereti subtiri si usor deformabili. Bucsa elastica 3 este centrata pe conul corpului 6 si pe cel al bucsei conice 2. Ea este deformata radial in vederea centrarii si fixarii piesei de prelucrat 4, prin strangerea piulitei 1. Surubul 5 transmite momentul de torsiune de la corpul dornului la bucsa elastica.

Fig. 12

Mecanisme de orientare si fixare cu inele elastice

Mecanismele cu inele elastice se folosesc in constructia mandrinelor si a dornurilor, in vederea realizarii unor centrari foarte precise si fixarea pieselor de prelucrat pe suprafete cilindrice interioare sau exterioare.

In figura 13, este prezentata constructia

unui dorn cu doua pachete de inele

elastice ce au diametre diferite, actionat mecanizat. Prin tija 3 se

actioneaza cu forta axiala Q asupra inelelor

elastice 2, care isi modifica diametrele interioare si

exterioare, realizand centrarea si fixarea piesei de prelucrat 1.

Fig. 13

Constructia unei mandrine cu inele elastice cu actionare manuala este aratata in figura 14. Prin intermediul piulitei 3 se actioneaza asupra inelelor elastice 2 cu o forta axiala Q, care modifica diametrele interioare si exterioare ale inelelor elastice 2, realizand centrarea si fixarea piesei de prelucrat.

Fig.14

Mecanisme de orientare si fixare cu bucse elastice de tip burduf

Constructia unui dorn cu doua bucse elastice de tip burduf, actionat pneumatic, este redata in figura 15. Piesa de prelucrat 1 este centrata pe bucsele elastice de tip burduf 2 si 3,care sunt deformate elastic sub actiunea fortei Q transmisa prin intermediul tijei 4.

Fig. 15

Fiabilitatea este probabilitatea ca partile, componentele, produsele sau sistemele sa-si indeplineasca functiile pentru care au fost proiectate fara a se defecta, in conditii specificate,

pentru o anumita perioada de timp si cu un nivel de incredere dat.

Fiabilitatea are ca obiect:

- studiul defectiunilor (cauze, procese de aparitie si dezvoltare, metode de combatere);

- aprecierea cantitativa a comportarii produselor in timp, ca functie de factorii de influentare interni si externi;

- stabilirea metodelor si modelelor de calcul si de prognoza a fiabilitatii, pe baza incercarilor specifice si a urmaririi comportarii in exploatare a produselor;

- stabilirea metodelor constructive tehnologice si de exploatare pentru mentinerea si cresterea fiabilitatii sistemelor, dispozitivelor si elementelor componente;

- stabilirea metodelor de selectare si prelucrare a datelor privind fiabilitatea produselor;

- determinarea valorilor optime pentru indicatorii de fiabilitate.

Abordarea calitativa

Fiabilitatea este capacitatea (aptitudinea) entitatii considerate (sistem, componenta, produs) de a indeplini cerintele de functionare nominale (functia specificata), in conditii de mediu si solicitare in functionare definite si intr-o perioada de timp prestabilita.

In functie de conditii, poate fi caracterizata si prin diversi indicatori:

- capacitatea de a nu se defecta;

- durata de viata;

- capacitatea de a fi restabilit (repus in functiune dupa defectare)

Analiza calitativa a fiabilitatii furnizeaza informatii referitoare la felul in care se reflecta, in functionarea entitatii analizate, diferitele moduri de defectare ale elementelor sale componente.

Etapele analizei calitative de fiabilitate sunt:

- analiza modurilor de defectare si a efectelor defectarilor prin care se identifica defectele si se evalueaza consecintele acestora asupra functionarii entitatii analizate;

- organizarea si reprezentarea grafica a informatiilor rezultate din analiza precedenta sub forma unei scheme logice (diagrama bloc sau arbore de defectare.

Obiectivele analizei calitative de fiabilitate sunt:

- identificarea punctelor slabe in faza de proiectare, montaj si exploatare;

- evidentierea defectelor potentiale sub aspectul importantei sau criticitatii acestora;

- furnizarea informatiilor necesare pentru analiza cantitativa de fiabilitate.

Fiabilitatea este, ca urmare, o functie de probabilitate avand ca variabile timpul si comportarea sistemului:

R(t)=P[T>t]

Pentru un elemente binar la care deosebim doar doua stari, functionare → defect sau succes → refuz, fiabilitatea poate fi definita matematic cu relatia :

R(t)=P[Tf>t]

Fiabilitatea se poate defini in mai multe moduri:

Fiabilitatea operationala este rezultatul obtinut din exploatarea experimentala controlata (statistici de exploatare).

Fiabilitatea preliminata, pentru sisteme, rezultata din calcule pe baza fiabilitatii elementelor si a structurii sistemului. Mai poate fi numita fiabilitatea structurala a sistemelor.

Fiabilitatea extrapolata, rezultata din calcule de extrapolare din incercari de laborator accelerate (cu stress sporit). Necesita rezultatele incercarii accelerate si legea de dependenta dintre fiabilitate si stress.

Fiabilitatea nominala, este cea garantata de producator.

Masura fiabilitatii se realizeaza prin indicatori.

Fiabilitatea este deci o componenta a calitatii - este calitate in timp.

Mentenanta reprezinta totalitatea operatiunilor prin care se realizeaza si se conserva fiabilitatea, operatii ce privesc intreaga perioada de existenta a elementelor respective.

Mentenantele pot fi:

- curative;

- corective.

Pentru ca un ciclu sa fie complet determinat, trebuiesc cunoscuti urmatorii parametrii:

- temperatura initiala a piesei, Tpi

- temperatura finala a piesei, Tpf

- durata incalzirii, τi

- durata de mentinere la temperatura finala, τm

- durata racirii, τr

- viteza de incalzire, Vi

In cazul clasificarii generale principale (fundamentale, aceasta avand un caracter teoretic) criteriul de clasificare este natura mecanismului transformarilor interioare si felul actiunilor care declanseaza transformarile.

|

I. Clasificarea generala principala: 1. Tr. termofizice (propriu-zise). 2. Tr. termochimice. 3.Tr. termomecanofizice (termomecanice). 4. Tr. termomecanochimice. 5. Tr. termomagnetice. 6. Tr. termomecanomagnetice. 7. Tr. termoelectrochimice. II. Clasificarea generala secundara: l. Tr. termice patrunse. 2. Tr. termice superficiale. III. Clasificari particulare: - ale feroaselor (otelurilor, fontelor, etc.) - ale neferoaselor - ale otelurilor refractare, inoxidabile, etc. - ale arborilor cotiti - ale arcurilor - ale sculelor aschietoare, etc. |

Dupa mecanismul transformarilor interioare si dupa natura actiunilor declansatoare a transformarilor. |

|

Dupa criterii simplificatoare ca: - dupa sisteme de aliaje - dupa forma si natura pieselor - etc. |

|

Denumirea primei grupe 'tratamente termofizice' este justificata prin :

a) Mecanismul transformarilor, ele fiind procese ale fizicii solidelor (metalelor) ca:

- transformari alotropice (fazice), fie prin difuzie (cu caracter evolutiv), fie prin basculari (cu caracter revolutiv, cu salt);

- histereze - termice (subraciri, supraincalziri);

- dizolvari (puneri in solutie), suprasaturari, precipitari, coalescente, coagulari, restaurari, relaxari, reversiune, etc.;

b) Cauzele declansatoare, sunt procesele termice repartizate in timp si spatiu.

La 'tratamentele termochimice' mecanismul transformarilor consta in modificari ale compozitiei chimice (alieri prin difuzie); cauze declansatoare, ca mai inainte; procese termice.

La 'tratamentele termomecanofizice' (sau pe scurt 'termomecanice') mecanismul transformarilor consta in procesele fizicii metalelor, ca la tratamentele termofizice; cauzele declansatoare fiind procesele termice si mecanice (deformari plastice, vibratii).

La 'tratamentele termomecanochimice' mecanismul transformarilor este generat de transformari ale compozitiei chimice, de fapt ca si la tratamentele termochimice; cauzele declansatoare sunt procesele termice si mecanice (ca si la tratamentele termomecanice).

La 'tratamentele termomagnetice' mecanismul transformarilor consta in modificari ale proprietatilor magnetice, eventual procese fizice; cauzele declansatoare sunt procesele termice combinate cu actiunea unui camp magnetic.

La 'tratamentele termomecanomagnetice' mecanismul transformarilor consta in modificarile proprietatilor magnetice pe nivelul domeniilor magnetice (texturi orientate); cauzele declansatoare sunt procesele termice, actiuni mecanice (deformari plastice) si actiunea unui camp magnetic.

La 'tratamentele termoelectrochimice' mecanismul transformarilor consta in modificari ale compozitiei chimice, prin difuzie; cauzele declansatoare sunt procesele electrotermice si prezenta unui camp electric (activarea adsorbtiei atomilor straini prin electroionizare).

Subclasificarea generala, principala a tratamentelor termice :

|

1. Tratamente termofizice Dupa criterii metalografice: |

- recoacerile - calirile - revenirile - imbunatatirea - durificarile prin precipitare - reversiunea - maraging |

|

2. Tratamente termochimice Dupa criteriul elementului de imbogatire. (simbolul chimic al elementului de imbogatire in paranteza): |

- cementare (C) - nitrurare (N) dura, anticoroziv; oxinitrurare (N, O) - carbonitrurare; cianurare joasa (N, C) (nitrurare moale); oxicarbonitrurare (N,C,O) - nitrocarburare; cianurare inalta (C, N) (carbonitrurare inalta) - sulfizare (S) - sulfocianurarea (S, C, N) - metalizarile prin difuzie (Al, Cr, Si, Zn,) - feroxarea |

|

3. Tratamente termomecanofizice (tratamente termomecanice) Dupa criteriul temperaturii de deformare plastica inaintea sau in timpul tratamentului termofizic, sau dupa natura energiei vibrante comunicate: |

-Tr. termomecanice cu deformare la rece: -Tr. termomecanic prealabil -Tr. termomecanice cu deformare la cald -Tr. termomecanic la temperaturi joase -Tr. termomecanic la temperaturi inalte -Tr. termomecanice cu ultrasunete |

|

4. Tratamente termomecan-ochimice (cu deformare prealabila sau cu ultrasunete) |

- cementare - nitrurare - cianurare joasa, carbonitrurare - cianurare inalta, nitrocarburare - sulfizare, sulfocianurare |

|

5. Tratamente termomagnetice |

- recoacerea in camp magentic a aliajelor magnetice - normalizare, calire in camp magnetic |

|

6. Tratamente termomecano-magnetice |

- tratamentul de orientare al texturii magentice a aliajelor magnetice |

|

7. Tratamente termoelectro- chimice (T.T.E.Ch.) |

- nitruare ionica (cu descarcari luminiscente) - sulfizare electrolitica |

Tratamente termice patrunse:

|

l. Tratamente termofizice - Recoacerile: - recoacerea de omogenizare - recoacerea de echilibru - recoacerea de normalizare - recoacerea de inmuiere (globulizare) - recoacerea de recristalizare - recoacerea de detensionare - recoacerea de stabilizare - recoacerea de resturare la graunte mari - recoacerea de maleabilizare - Calirile: - calire cu racire continua - calire izoterma - calire etajata (in trepte) - calire in bai calde sub MF ( l 50 - 180 °C) - tratament sub 0 °C - Revenirile: - revenire joasa - revenire medie - revenire pentru durificare secundara - Maraging - Imbunatatirea - Durificari prin precipitare: - tratament de punere in solutie + tratament de precipitare (imbatranire) 2. Tratamente termochimice 4. Tratamente termomagnetice 5. Tratamente termomecanomagnetice |

2. Utilajele pentru tratamente termice:

Utilajele de baza, reprezinta cele cu ajutorul carora se realizeaza operatiile de baza, care se pot imparti in: utilaje de incalzire, mentinere si racire.

Utilajele complimentare, executa operatiile ce ajuta la realizarea operatiilor de baza, cum sunt: curatirea, indepartarea, controlul rezultatului tratamentelor termice. Astfel se disting:

· Instalatii de curatire

· Instalatii de indepartare

· Instalatii de control si de sortare a pieselor

Utilaje auxiliare cuprind:

· aparatura de masura si control a temperaturii;

· generatoarele de atmosfere controlate;

· instalatiile centrale de racire a mediilor de racire;

· utilajele pentru dozarea diferitelor materiale;

· sculele si dispozitivele ce servesc la realizarea operatiilor de baza.

Sunt cele mai importante in cazul tratamentelor termice, ele realizand doua din cele trei operatii de baza: incalzirea pana la temperatura finala si mentinerea la aceasta temperatura.

Energia termica necesara incalzirii pieselor se obtine prin arderea de combustibili (mai rar in cazul cuptoarelor pentru tratamente termice), lichizi si gazosi. Gazele calde ce rezulta cedeaza caldura peretilor refractari care delimiteaza spatiul de lucru, care la randul lor incalzesc sarja prin radiatie, daca temperatura este mai mare de 220° C gazele calde spala si piesele, incalzindu-le prin convectie.

Piesele fiind asezate pe vatra, schimbul de caldura are loc si prin conductibilitate, cele doua elemente fiind in contact direct.

Cuptorul cu flacara consta din mufla,captuseala refractara, injectoare, schelet metalic, usa, termocuplu, recuperatoare (cu radiatie, convectie sau mixte).

Piesele se incalzesc prin radiatia muflei, iar mufla printr-un schimb de caldura complex, de radiatie convectie intre peretii cuptorului, mufla si gaze.

Cuptoarele cu flacara directa se folosesc rar pentru tratamente termice, pentru a evita arderea, supraincalzirea, decarburarea, oxidarea si incalzirea neuniforma a sarjei sau piesei.

Cuptoarele cu functionare discontinua, de dimensiuni mai mici se incarca si descarca manual sau cu ajutorul unor dispozitive.

Aceste cuptoare se folosesc mai mult pentru recoaceri de detensionare si normalizare

La cuptoarele cu flacara automatizate reglarea temperaturii se poate face manual, prin varierea debitului de combustibil, respectiv aer, sau automat. Termocuplul si termoregulatorul sesizeaza orice abatere a temperaturii de la intervalul impus; termoregulatorul lucrand in cascada cu regulatorul de debit permite micsorarea sau marirea debitului de gaz, masurat cu debitmetrul cu diafragma prin reglarea corespunzatoare a robinetului de catre elementul de executie.

Constructiv sunt mai simple ca si cuptoarele cu flacara; nu au arzatoare si conducte aferente de combustibil si aer, nu au camere de combustie separata si nu au canale pentru evacuarea gazelor la cos.

Spatiul de lucru este izolat termic cu caramizi refractare si este prevazut cu o usa ce se deplaseaza pe ghidaje antrenata fiind de motorul hidraulic. Elementele incalzitoare

sunt montate pe peretii laterali si in vatra, legaturile facandu-se in exterior pe un panou cu borne protejat.Pentru plasarea rezistoarelor se folosesc niste suporti speciali.

Temperatura din cuptor se urmareste cu termocuplul si aparatul termoregulator corespunzator, montate intr-un panou de comanda care mai contine restul aparatelor de masura si control a parametrilor electrici.

Foarte raspandite si intrebuintate sunt cuptoarele verticale, in care se executa caliri recoaceri si reveniri. In cazul cuptoarelor pentru revenire unde, temperaturile de regim sunt scazute si transferul de caldura se face prin convectie, se foloseste recirculatia aerului.

In cazul acestora, mediul de incalzire este lichid, constand din metale sau saruri (amestecuri de saruri) topite si supraincalzite la temperatura necesara.

Un cuptor baie incalzit cu gaz metan dispune de doua camere: camera 1 este destinata preincalzirii pieselor, pentru a nu produce stropiri la introducerea in baie si camera 2, in care este montat creuzetul metalic, continand sarurile topite. Arzatorul este in asa fel montat incat flacara bate tangential in raport cu creuzetul, asigurand o misca; e intensa a gazelor. Gazele de ardere trec apoi in sectiunea de preincalzire, prin doua canale practicate in peretele despartitor. Pentru a feri piesele de actiunea directa a gazelor, intre ele si gaze se intercaleaza o mufla metalica. Ambele sectiuni ale cuptorului baie sunt prevazute cu capac, iar deasupra lui se afla o hota pentru captarea gazelor. Piesele sunt introduse in baie cu ajutorul unor dispozitive speciale care permit si racirea ulterioara in bazinele de racire.

b.) Utilaje pentru racire

In cadrul tratamentelor termice, operatia de racire are un rol si mai important decat cea de incalzire, deoarece modul de racire a pieselor incalzite, respectiv curba de racire realizata in instalatiile de racire se va determina in majoritatea cazurilor rezultatul tratamentului termic.

Operatia de racire se realizeaza prin introducerea pieselor incalzite intr-un mediu cu o temperatura mai joasa decat a acestora.

Se pot clasifica dupa trei criterii mai importante:

a. - dupa viteza de racire pe care o asigura: lenta, accelerata, rapida;

b. - dupa modul de lucru: nemecanizate, mecanizate;

Utilaje pentru racire lenta

Cea mai comoda metoda de racire este racirea pieselor impreuna cu cuptorul in care s-a facut incalzirea, viteza de racire fiind functie de inertie termica a cuptorului. Prin oprirea incalzirii, curba de racire a piesei (sarjei) va fi dependenta de curba de racire a cuptorului.

Utilaje pentru racire accelerata

In acest caz mediul cel mai folosit este aerul, si se foloseste pentru recoaceri de normalizare, racire dupa carburare, calirea otelurilor tocalitoare, etc.

Cea mai simpla metoda consta in scoaterea pieselor din cuptor si plasarea lor pe niste suporti sau chiar pe pardoseala sectorului, in locuri special amenajate.

In cazul productiei de serie pe linii complexe, racirea se face in utilaje specializate numite camere de racire. Racirea se realizeaza prin convectie fortata datorita ventilatoarelor montate in bolta si pe peretii laterali. Lungimea acestor camere este astfel calculata incat la iesire piesele sa aiba temperatura dorita.

Utilaje pentru racire rapida

Acestea folosesc medii de racire lichide - apa, solutii apoase, uleiul - si sunt folosite mai ales pentru caliri si reveniri (in cazul otelurilor eu fragilitate la revenire). Sunt cunoscute sub denumirea de bai de racire sau bazine de calire

Baile de racire pot fi mecanizate sau nemecanizate, cu racirea mediului sau fara racirea lui.

Baile mecanizate se construiesc in doua variante principale: cu functionare ciclica si cu functionare continua.

Utilaje pentru racire la temperaturi joase

In functie de temperatura necesara se folosesc instalatii cu gheata carbonica, instalatii cu agenti frigorifici lichizi si instalatii frigorifice mecanice. Racirea cu gheata carbonica se executa in cutii simple din cupru, bine izolate termic, in care se introduce bioxid de carbon din butelii. Prin detenta acestuia se pot obtine temperaturi pana la -65°C.

c.) Utilaje complementare

Au drept scop eliminarea unor defecte ce insotesc operatiile de tratament termie, cum sunt murdarirea si oxidarea suprafetei si deformarea pieselor. Eliminarea acestora se face cu utilaje specializate

Utilaje pentru curatirea pieselor

Curatirea de tundar se executa dupa acele tratamente termofizice care presupun incalziri in cuptoare cu atmosfera oxidanta si se aplica acelor piese ce urmeaza a fi prelucrate mecanic prin degrosare.

Materialele sub forma de table, tevi, benzi, sarme, piese importante din oteluri speciale se curata prin decapare chimica sau electrochimica. Decaparea chimica se executa in solutii acide calde, urmata de spalare in apa rece sau calda.

Spalarea se foloseste pentru indepartarea impuritatilor de pe suprafata pieselor, depuse cu ocazia calirii in ulei, prelucrarilor mecanice cu ungere, racire, transport. Spalarea se aplica:

· intre calirea in ulei si revenire;

· inaintea incalzirii in cuptoare cu atmosfere controlate;

· in faza finala a fluxului tehnologic.

Indreptarea se aplica pieselor lungi, profilelor, tablelor, tevilor deformate in cursul tratamentului termic. Operatia se executa prin contra-incovoiere sau prin intindere.

Pentru indreptarea profilelor, tablelor, se folosesc masinile de indreptare cu role

Operatia de indreptare se poate executa si pe piese manuale sau chiar manual si se aplica pieselor mai mici; indreptarea se face prin lovirea cu un ciocan de cupru sau bronz, piesa fiind asezata pe o masa plana dreapta.

Aparate de masura si control a temperaturii

Acestea sunt indispensabile in procesele tehnologice de tratament termic si de functionarea corecta a lor depinde reusita tratamentului.

In domeniul tratamentelor termice, cele mai folosite sunt termometrele cu rezistenta electrica, termometrele termoelectrice si pirometrele cu radiatie.

Termometre termoelectrice (termocuple)

Functionarea lor se bazeaza pe efectul termoelectric de contact, care consta in aparitia unei forte electromotoare intr-un circuit termoelectric inchis, format din doi conductori de natura diferita, numiti termoelectrozi.

Se folosesc la masurarea temperaturilor cuprinse intre 500-3000°C si se bazeaza pe legea Stephan-Boltzmann, care e prima legatura dintre energia radianta emisa de un corp si temperatura sa.

Constructiv exista multe variante: pirometre portative, fixe, monobloc sau cu aparatul indicator separat, etc.

Copyright © 2026 - Toate drepturile rezervate